鸡肉酱是以辣椒酱、鸡肉为主要原料,配加大葱、植物油以及天然调味料、着色剂等,经过油炸、炒和熬制等工序制成的一种即食调味酱,被广泛应用于拌面、米粉等中国传统美食中。在生产过程中,热处理不当会对鸡肉酱的风味产生极大影响,食品生产者必须设计热处理过程,以平衡商业无菌需求和保证产品质量的愿望[1]。因此,鸡肉酱一般在真空包装后进行巴氏杀菌,但这种方式并不能完全杜绝微生物的生长[2-3]。此外,鸡肉酱水分含量高、营养丰富,如果贮存不当很容易腐败变质[4-5]。

在食品工业中,制造商必须考虑的质量和安全因素是微生物的稳定性、理化和感官特性[6]。事实上,这些特性在肉制品质量中扮演着重要角色:例如微生物腐败[7]、蛋白质氧化和降解[8-9]、肉制品中脂质的氧化[10-11]。为了确保持续的创新,食品工业需要能够在贮藏或配方改变期间预测食品品质变化的工具[12]。因此,研究食品质量的变化,建立保质期模型,对食品质量的管理和控制具有重要意义[13]。

食品在贮藏过程中的品质变化可通过化学动力学模型表达[14]。余力等[15]、FAN等[16]基于一级动力学方程和Arrhenius方程,建立了硫代巴比妥酸反应物(thiobarbituric acid reactive substances, TBARS)含量与贮存时间和温度的预测模型;WANG等[17]利用氧化动力学模型预测了兔肉在不同贮藏温度下的品质指标;陈丽兰等[18]以酸价为指标建立动力学模型预测了牛油火锅底料的货架期。然而,以往的研究较多集中在体系较为简单的食品中,作为一种更加复杂的体系,鸡肉酱在贮藏过程中的品质变化较为多样,对其贮藏特性和货架期模型构建的相关研究非常有限。

鉴于此,本实验以真空包装鸡肉酱为研究对象,从微生物[总活菌数(total viable counts, TVC)、总大肠菌群计数(total coliform counts, TCC)],理化[总挥发性盐基氮(total volatile base nitrogen, TVB-N)、TBARS、酸值(acid value, AV)、水分活度(water activity,Aw)]和感官(滋味、气味、外观、口感)角度研究分析鸡肉酱在不同温度(4、25、37 ℃)贮藏期间的品质变化。运用一级动力学方程和Arrhenius方程构建鸡肉酱贮藏动力学模型[19-21],并对其在各贮藏条件下的货架期进行预测。

1 材料与方法

1.1 材料与试剂

真空包装鸡肉酱,新疆吴佳餐饮有限公司;平板计数琼脂(plate count agar,PCA)培养基、月桂基硫酸盐胰蛋白胨(lauryl sulfate tryptose,LST)、煌绿乳糖胆盐(brilliant green lactose bile,BGLB),北京奥博星生物科技有限公司;硫代巴比妥酸(thiobarbituric acid,TBA),国药集团化学试剂有限公司;三氯乙酸,天津市科密欧化学试剂有限公司;乙二胺四乙酸二钠,天津市永大化学试剂有限公司;酚酞指示剂、氢氧化钾,天津市富宇精细化工有限公司。

1.2 仪器与设备

FA1004B电子天平,上海越平科学仪器(苏州)制造有限公司;101-2ES热鼓风干燥箱,北京市永光明医疗仪器有限公司;LRH-150S恒温恒湿培养箱,广东省医疗机械厂;GMSX-280高压灭菌锅;BC/BD-518HD冰箱,青岛海尔特种电冰柜有限公司;超净工作台,苏净集团安泰公司;MS3型涡旋振荡器,IKA公司;GNP-9080隔水式恒温培养箱,上海精宏实验设备有限公司;752N紫外可见分光光度计,上海菁华科技仪器有限公司;HD-3A型智能水分活度测定仪,无锡市华科仪器仪表有限公司。

1.3 实验方法

1.3.1 软包装鸡肉酱处理和贮藏方式

将鸡肉酱进行真空包装并进行巴氏灭菌处理(水浴90 ℃,30 min),分别贮存在4、25、37 ℃条件下,每隔2~4 d取样进行感官评定、理化检测和微生物等相关指标测定,每项指标做3组平行。

1.3.2 微生物指标的测定

菌落总数按照GB 4789.2—2016《食品微生物学检验 菌落总数计数》进行测定;大肠菌群数按照GB 4789.3—2016大肠菌群最可能数(most probable number, MPN)计数法进行测定。

1.3.3 脂肪酸价的测定

根据GB 5009.229—2016中的第一法进行测定。

1.3.4 硫代巴比妥酸反应物的测定

TBARS测定参照GB 5009.181—2016《食品中丙二醛的测定》分光光度法,TBARS 值以每千克样品丙二醛的质量表示。

1.3.5 挥发性盐基氮测定

根据GB 5009.228—2016中微量扩散法的规定进行测定。

1.3.6 水分活度测定

根据GB 5009.238—2016水分活度仪扩散法的规定进行测定。

1.3.7 感官分析

感官评定小组由 10 人组成,对不同实验组鸡肉酱进行感官评定,采用双盲法进行检验。取等量肉酱置于清洁的白瓷盘中进行评分,每项指标阈值为7(7分以下即为不可接受),最高分为10分,感官评分细则见表1。

表1 感官评定标准

Table 1 Sensory evaluation standards

等级滋味(0~10分)气味(0~10分)外观(0~10分)组织状态(0~10分)感官评分一级香辣诱人,具有本品固有滋味,无异味气味浓郁,具有本品固有香味,无异味油脂色泽红亮、肉块明亮酱体均匀,肉粒口感好9~10二级香辣度较好,具有本品固有滋味,无异味气味较浓郁,具有本品固有香味,无异味油脂色泽较红亮、肉块较明亮酱体均匀,肉粒口感较好8~9三级本品固有滋味减弱但无异味本品固有香味减弱但无异味油脂色泽略暗、肉块有少许变色酱体均匀,肉粒口感一般7~8四级有酸味等异味有哈喇味等异味油脂色泽暗淡、肉块褐变酱体流散,肉粒口感差7以下

1.3.8 数据处理

试验采用随机分组设计,将处理好的样品随机分成3组,并将每组样品分别贮藏在4、25和37 ℃的恒温条件下,每隔2 d或4 d进行贮藏期间产品质量的测定。采用SPSS 25统计软件进行数据处理和统计分析。在5%的显著性水平上,采用Waller-Duncan检验进行显著性分析。

2 结果与分析

2.1 鸡肉酱品质变化及分析

2.1.1 鸡肉酱在不同温度贮藏过程中的TVC变化

微生物污染作为一种典型的生物变质因素,是导致食品腐败的主要原因[13,22]。TVC可作为肉制品微生物污染的指标,直接预测食品的货架期。

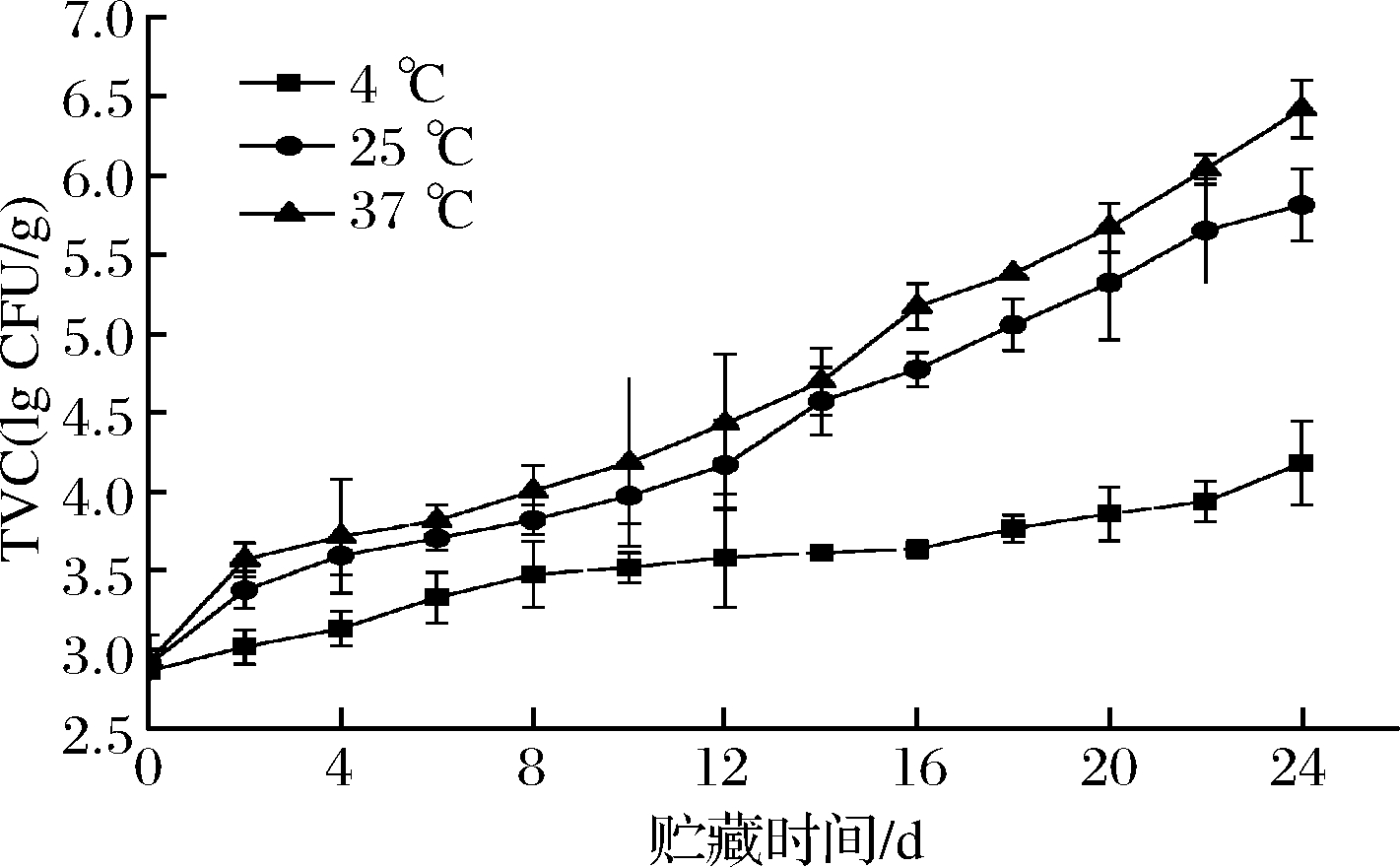

肉制品在贮藏过程中TVC的升高是众所周知的现象,但由于样品成分和贮藏环境的不同,其生长特性也不同。图1显示了样品在不同贮藏温度下的TVC变化,样本的初始TVC值为2.92±0.17,与TIRTAWIJAYA [23]报告的巴氏杀菌肉制品结果相似。各贮藏温度下样品的TVC均显著增加,且温度越高,TVC的增长速度越快。在25和37 ℃条件下,样品的TVC增长率显著高于4 ℃组,第18天时均超过肉制品微生物安全标准[24]。在冷藏(4 ℃)条件下,TVC的生长速度最慢,说明贮藏温度对样品的TVC生长速度有显著影响,低温对鸡肉酱微生物腐败具有很好的抑制作用。

图1 鸡肉酱在不同温度贮藏过程中的TVC变化

Fig.1 Changes of TVC of chicken paste at different storage temperatures

2.1.2 鸡肉酱在不同温度贮藏过程中TVB-N的变化

TVB-N是指肉制品中的蛋白质在内源性酶或微生物的作用下分解成氨、胺等碱性含氮物质,可用来衡量肉和肉制品中蛋白质的降解程度[25]。

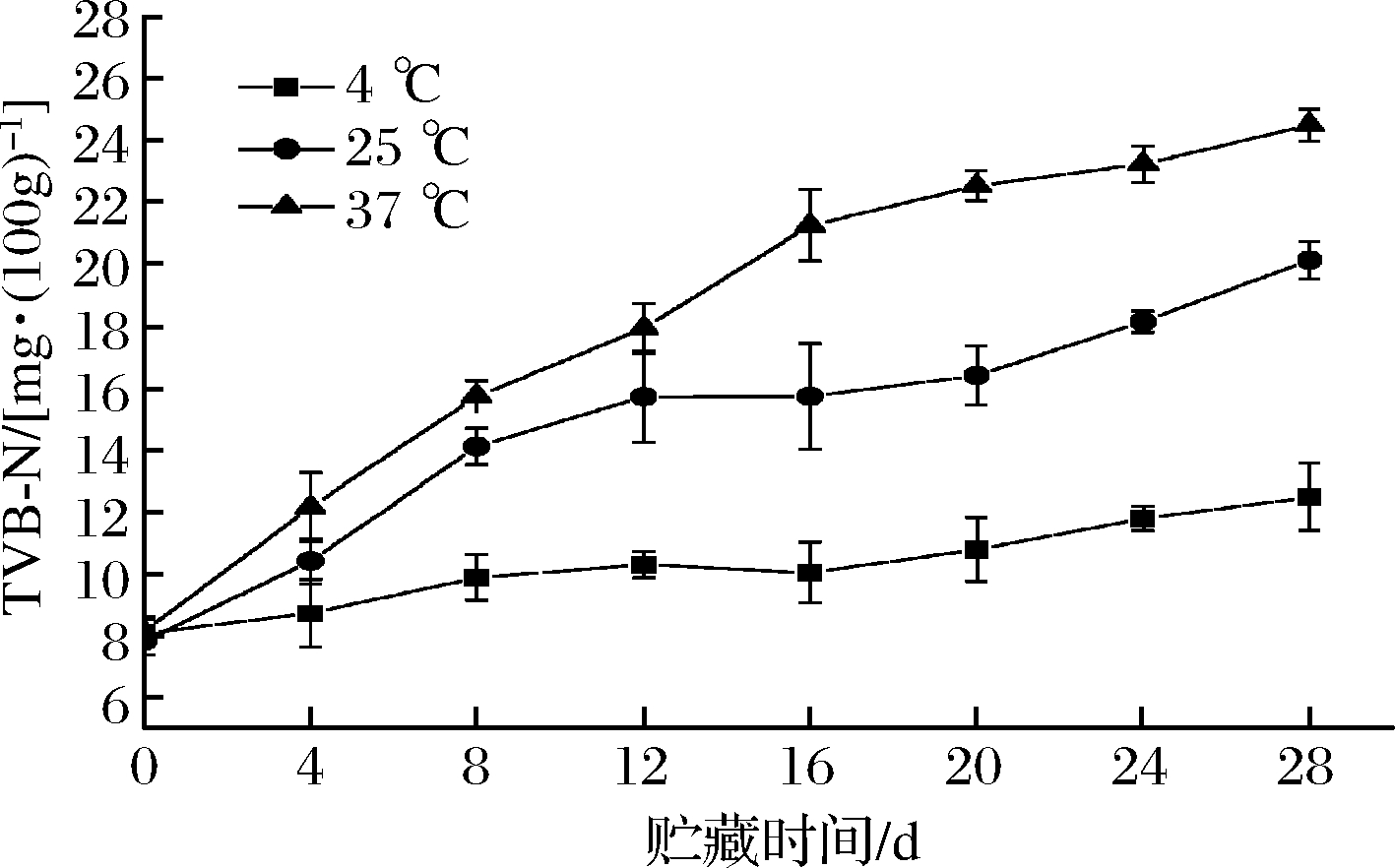

鸡肉酱在不同储存温度下的TVB-N变化如图2所示。在贮藏初期,3组样品的TVB-N值均处于较低水平,但随着贮藏时间的延长,室温(25 ℃)和37 ℃条件下贮藏的样品TVB-N值迅速上升,分别在第28天和第16天超过了20 mg/100g的推荐限值[26]。主要原因是在25 ℃和37 ℃贮藏条件下微生物快速增长以及相关酶活力的提升使蛋白质较快分解成大量小分子含氮物质,贮藏后期微生物代谢物的积累显著提高了TVB-N的值[27]。在冷藏(4 ℃)条件下,样品的TVB-N值有所增加,但一直处于较低水平,贮藏28 d后TVB-N值为12.493 mg/100g。肉制品中TVB-N的产生与腐败菌代谢和内源酶活性密切相关[28],低温会抑制相关腐败菌的生长并降低内源酶的活性,因此在4 ℃条件下贮藏样品的TVB-N值增长缓慢。

图2 鸡肉酱在不同温度贮藏过程中TVB-N的变化

Fig.2 Changes of TVB-N of chicken paste at different storage temperatures

2.1.3 鸡肉酱在不同温度贮藏过程中酸价(AV)的变化

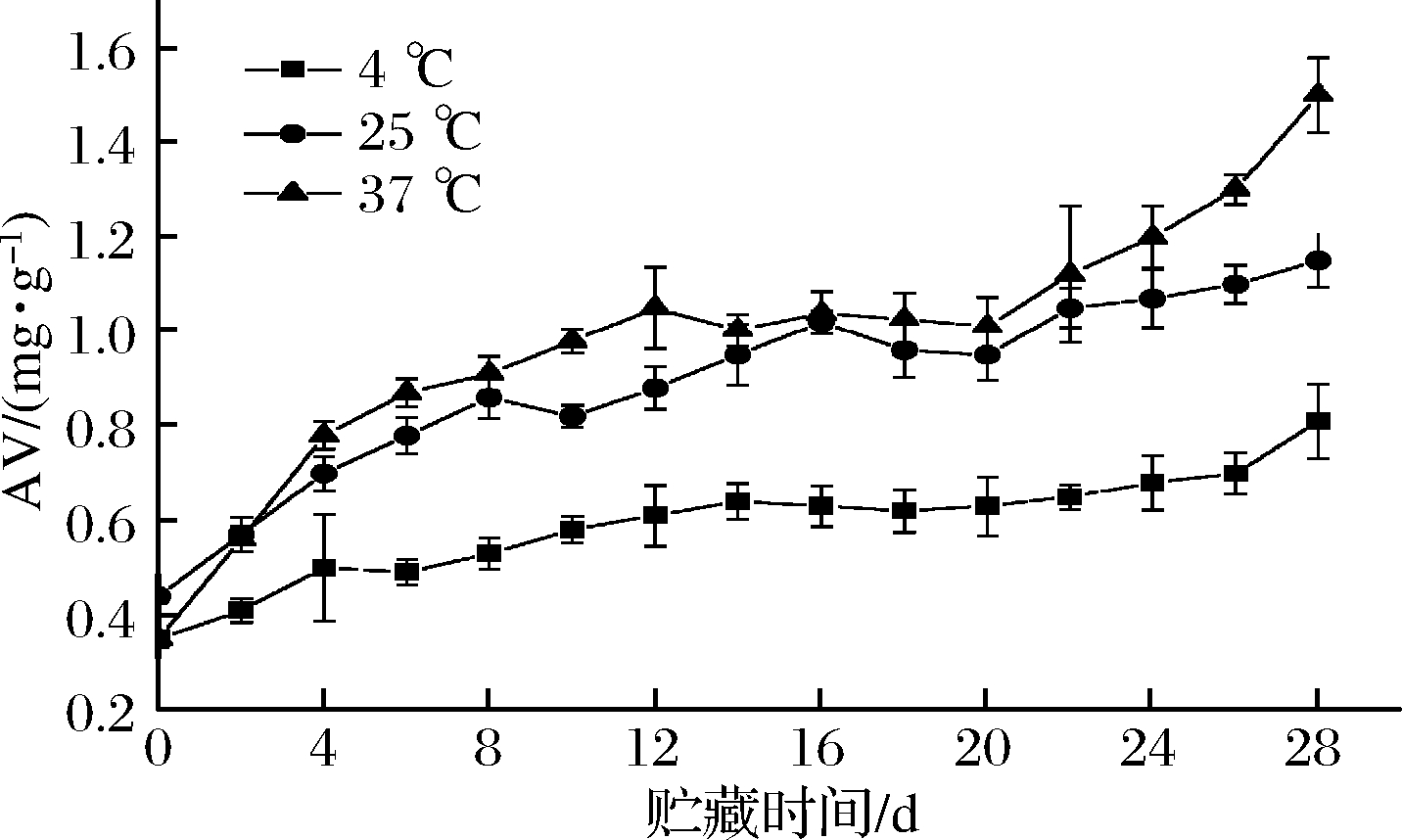

AV是脂肪水解酸败程度的指标,酸价越高,脂肪水解产生的游离脂肪酸含量越高[29]。如图3所示,鸡肉酱AV初始值为0.350 mg/g。在4、25和37 ℃下贮藏28 d,样品的脂肪酸价分别升至0.81、1.15和1.50 mg/g。其中, 4 ℃贮藏的样品的酸价增长速率明显低于其他两组样品,这与杨媛媛等[30]研究的贮藏温度对脂肪酸价的影响趋势一致,并且有研究表明脂肪水解反应与温度密切相关,温度越高反应速率越快[31],低温可以一定程度地抑制脂肪酶活性,从而减缓脂肪的降解[32]。

图3 鸡肉酱在不同温度贮藏过程中AV的变化

Fig.3 Changes of AV of chicken paste at different storage temperatures

有研究表明真空包装能有效抑制脂肪酸的水解[30],但从本研究来看,在温度适宜条件下,鸡肉酱中的脂肪仍能够发生较大程度的水解,这可能与由温度引起的微生物迅速滋生以及脂肪酶活性的提升有关。

2.1.4 鸡肉酱在不同温度贮藏过程中TBARS值的变化

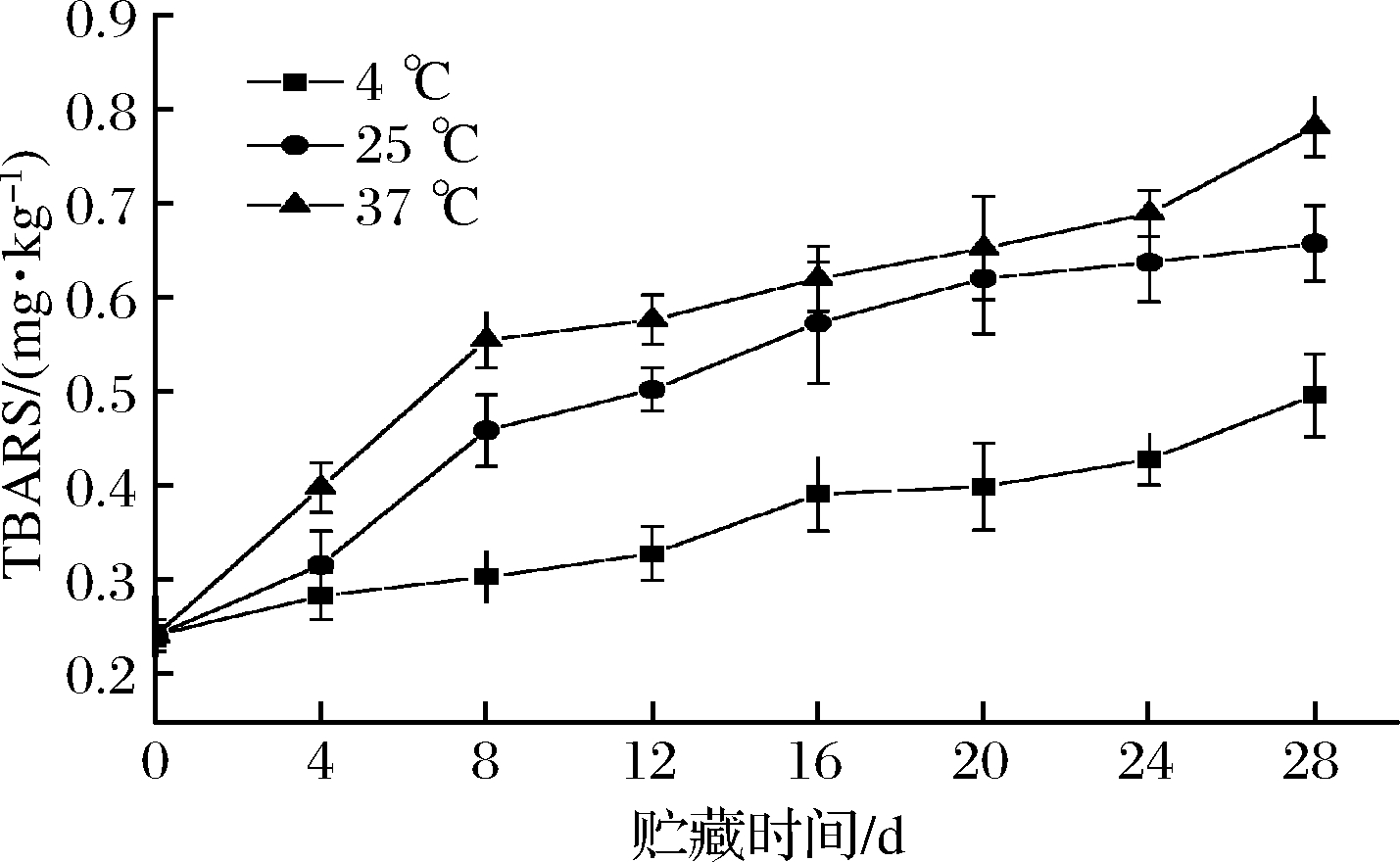

TBARS值被用作肉类样品中脂质氧化的标志,TBARS分析是广泛用于评估多种肉制品氧化状态的重要方法[33-34]。鸡肉酱样品在贮藏期间的TBARS值如图4所示。在整个贮藏过程中,在4、25和37 ℃下贮藏的鸡肉酱样品的TBARS值分别从(0.241±0.017) mg/kg增加到(0.496±0.044)、(0.657±0.040)和(0.781±0.031) mg/kg。在评价期间,所有样品的TBARS值都随着贮藏时间的延长而增加,其中4 ℃贮藏的样品的增长速度比其他2组样品明显较低。就脂肪酸败而言,TBARS值小于1.00 mg/kg的肉制品被认为是新鲜的[35]。本研究中3组样品TBARS值在贮藏期间均未超过阈值水平。一般来说,真空包装可以延缓脂质的氧化,但在长期储存中,氧化仍然是限制食品货架期的一个问题[35]。

图4 鸡肉酱在不同温度贮藏过程中TBARS的变化

Fig.4 Changes of TBARS of chicken paste at different storage temperatures

2.1.5 不同贮藏温度下鸡肉酱的TCC变化

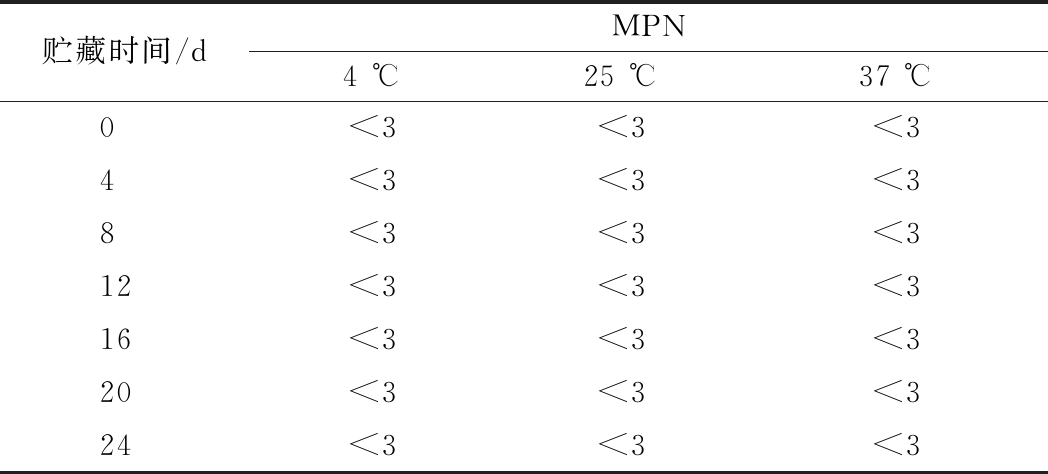

由表2可知,在整个贮藏过程中不同贮藏温度下的鸡肉酱均未检测出大肠菌群,说明原料肉以及产品在加工过程中卫生状况保持良好[36]。

表2 不同贮藏温度下鸡肉酱的大肠菌群变化

Table 2 Changes of TCC of chicken paste at different storage temperatures

贮藏时间/dMPN4 ℃25 ℃37 ℃0<3<3<34<3<3<38<3<3<312<3<3<316<3<3<320<3<3<324<3<3<3

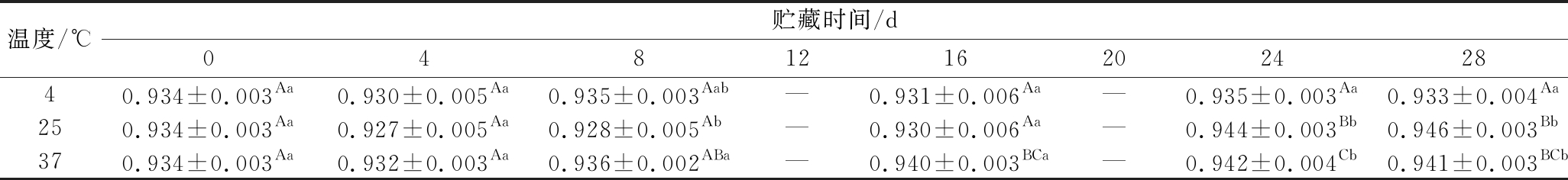

2.1.6 不同贮藏温度下鸡肉酱的Aw变化

Aw反映食品中的水与非水成分的结合程度,也就是食品中的水分被微生物、酶及化学反应所利用的难易程度,可作为评价食品中微生物生长,脂肪氧化,酶促和非酶反应以及质地特性的可靠指标[37]。由表3可知,鸡肉酱初始水分活度值为0.934±0.003,在贮藏前期,不同贮藏温度下肉酱水分活度无较明显变化,但随着贮藏时间的延长,不同贮藏温度下肉酱Aw值差异显著(P<0.05),这与文献报道的其他低温肉制品在贮藏期间Aw值变化相符[38]。

表3 不同贮藏温度下鸡肉酱的水分活度变化

Table 3 Changes of aw of chicken paste at different storage temperatures

温度/℃贮藏时间/d048121620242840.934±0.003Aa0.930±0.005Aa0.935±0.003Aab—0.931±0.006Aa—0.935±0.003Aa0.933±0.004Aa250.934±0.003Aa0.927±0.005Aa0.928±0.005Ab—0.930±0.006Aa—0.944±0.003Bb0.946±0.003Bb370.934±0.003Aa0.932±0.003Aa0.936±0.002ABa—0.940±0.003BCa—0.942±0.004Cb0.941±0.003BCb

注:数据表示形式为:平均值±标准误差;同行内不同大写字母表示差异显著(P<0.05),同列内相同指标间不同小写字母表示差异显著(P<0.05);“—”表示没有测定(下同)

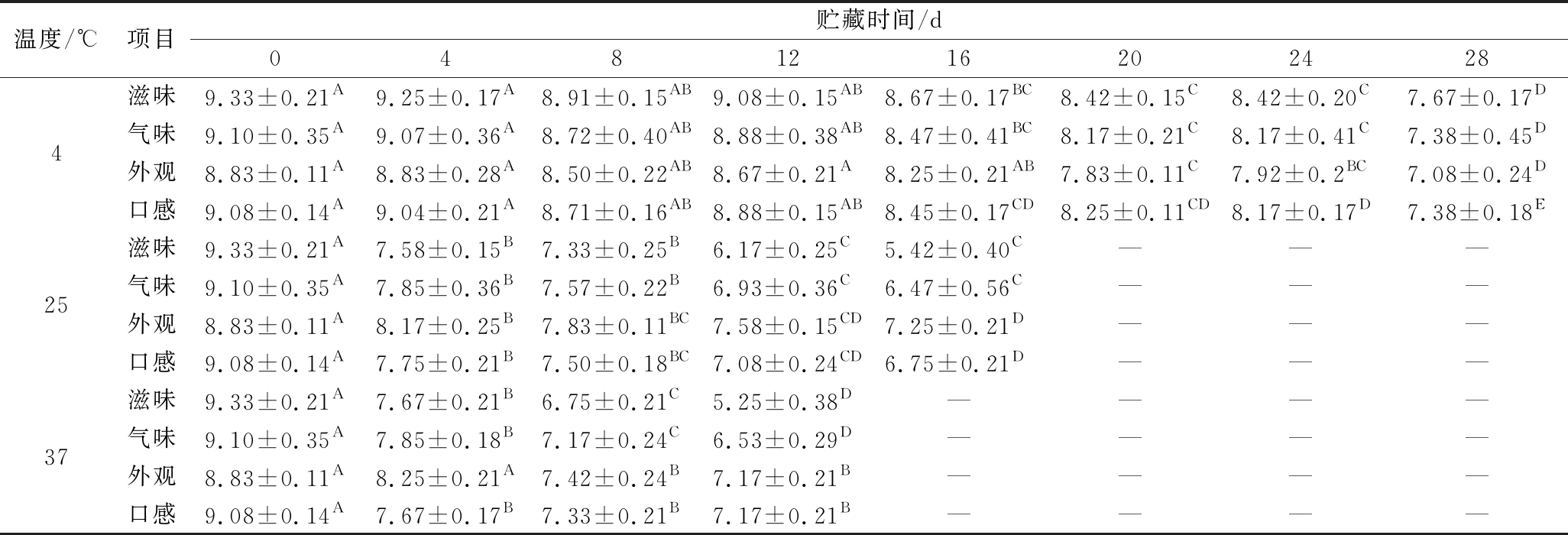

2.1.7 鸡肉酱感官评分

表4显示了不同贮藏温度下的鸡肉酱的感官特性变化,包括滋味、气味、外观、和口感。由结果可知,初始样品的4项感官得分分别为9.33、9.10、8.83和9.08。随着贮藏时间的延长,3组样品感官评分均显著递减(P<0.05),其中25和37 ℃样品分别在第16天和第12天滋味评分达到不可接受程度(阈值=7),且这2组样品中滋味和气味劣变较快。

表4 不同贮存温度下鸡肉酱的感官品质变化

Table 4 Changes of sensory quality of chicken paste at different storage temperatures

温度/℃项目贮藏时间/d0481216202428滋味9.33±0.21A9.25±0.17A8.91±0.15AB9.08±0.15AB8.67±0.17BC8.42±0.15C8.42±0.20C7.67±0.17D4气味9.10±0.35A9.07±0.36A8.72±0.40AB8.88±0.38AB8.47±0.41BC8.17±0.21C8.17±0.41C7.38±0.45D外观8.83±0.11A8.83±0.28A8.50±0.22AB8.67±0.21A8.25±0.21AB7.83±0.11C7.92±0.2BC7.08±0.24D口感9.08±0.14A9.04±0.21A8.71±0.16AB8.88±0.15AB8.45±0.17CD8.25±0.11CD8.17±0.17D7.38±0.18E滋味9.33±0.21A7.58±0.15B7.33±0.25B6.17±0.25C5.42±0.40C———25气味9.10±0.35A7.85±0.36B7.57±0.22B6.93±0.36C6.47±0.56C———外观8.83±0.11A8.17±0.25B7.83±0.11BC7.58±0.15CD7.25±0.21D———口感9.08±0.14A7.75±0.21B7.50±0.18BC7.08±0.24CD6.75±0.21D———滋味9.33±0.21A7.67±0.21B6.75±0.21C5.25±0.38D————37气味9.10±0.35A7.85±0.18B7.17±0.24C6.53±0.29D————外观8.83±0.11A8.25±0.21A7.42±0.24B7.17±0.21B————口感9.08±0.14A7.67±0.17B7.33±0.21B7.17±0.21B————

注:“-”代表未检测到

随着贮藏时间的延长,鸡肉酱逐渐失去其色泽、风味、气味、质地(P<0.05)。然而,在4 ℃下贮存的样品在第28天仍可被专家小组成员接受。这表明在4 ℃下贮存的样品比在25和37 ℃下贮存的样品保持了更好的感官质量。据报道,感官特性和贮藏时间内产品的理化特性高度相关[39-40],并且微生物的滋生会使食品在贮存期间产生不良风味和气味[41]。

2.2 货架期模型的建立

通过以上对软包装鸡肉酱在贮藏期间品质变化的研究发现,微生物的滋生是导致其腐败变质的最主要原因,因此,我们以TVC为主要指标来建立软包装鸡肉酱货架期模型。

研究指出,在食品贮存过程中,大多数与食品质量有关的品质变化都遵循零级或一级动力学方程[42]。因此,分别将菌落总数在恒温下的数据由动力学方程进行拟合如公式(1)、(2)所示:

零级动力学方程:A=A0-kt

(1)

一级动力学方程:A=A0exp(kt)

(2)

式中:A0、A为TVC初始值和t 时间后TVC的值;k为反应速率常数,d-1;t为贮藏时间,d。

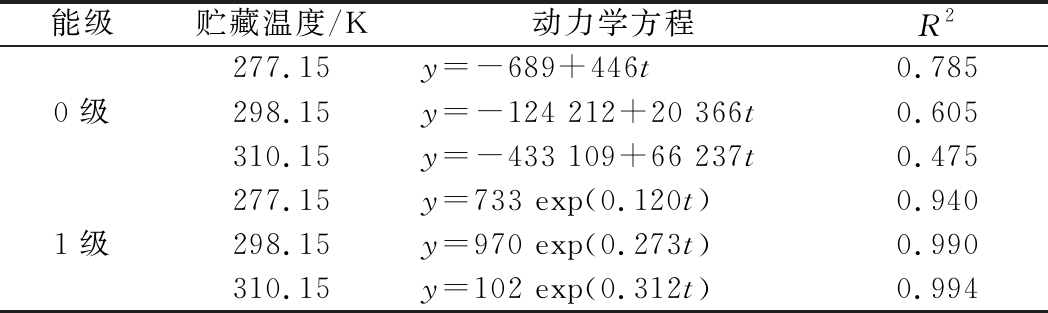

利用IBM SPSS Statistics 25对不同温度下鸡肉酱TVC值的零级和一级方程进行拟合,得到拟合方程和回归系数R2及变化速率常数k值,结果见表5。由表5可知不同温度下鸡肉酱TVC值的一级动力学方程的回归系数均大于0.940,而零级动力学方程的回归系数均小于0.785,这表明一级动力学方程更具有准确性。

表5 品质变化动力学参数

Table 5 Kinetic equation for TVC of chicken paste at different temperatures

能级贮藏温度/K动力学方程R2277.15y=-689+446t0.7850级298.15y=-124 212+20 366t0.605310.15y=-433 109+66 237t0.475277.15y=733 exp(0.120t)0.9401级298.15y=970 exp(0.273t)0.990310.15y=102 exp(0.312t)0.994

然后将上述数据应用于Arrhenius模型,并按照FAN等[16]的描述进行计算。

Arrhenius模型如公式(3)所示:

(3)

式(3)取对数得到公式(4):

(4)

式中:k0是频率因子;Ea是活化能,J/mol;T是绝对温度,K;R为气体常数[8.314 4 J/(mol·K)];k0和Ea都是与反应系统物质本性有关的经验常数。

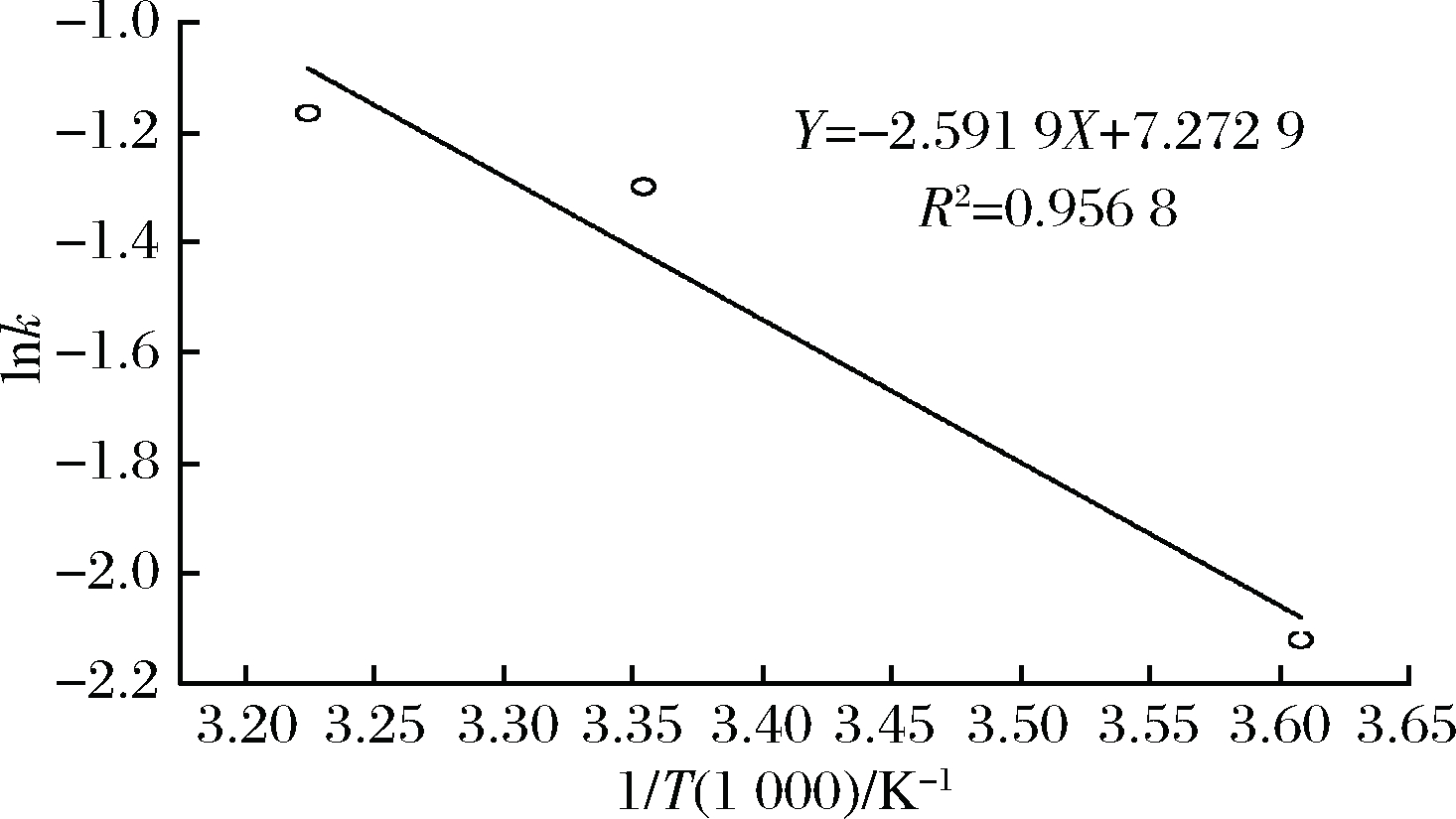

由表5可得到TVC变化速率k分别为0.120、0.273、0.312。以lnk对贮藏温度的倒数1/T作图,结果如图3所示。活化能(Ea)可通过回归线的斜率计算,K0可通过回归线的截距得到如图5所示。

图5 鸡肉酱中菌落总数Arrhenius 曲线

Fig.5 Arrhenius curve of changes in the TVC

由图5可知,回归直线的斜率为-2.591 9,因此鸡肉酱TVC的Ea值为21.55 kJ/mol,速率常数(k0)为1.441×103,相应的R2值为0.956 8。

TVC预测模型的方程如公式(5)所示:

(5)

式中:A是存放特定时间的鸡肉酱TVC的预测值;A0是鸡肉酱TVC的初始值。

方程修整后得到鸡肉酱货架期预测公式:

(6)

式中:SL为预测的货架期,d;A1是货架期终点鸡肉酱TVC的限量值;A0是鸡肉酱TVC的初始值。

2.3 鸡肉酱TVC模型的验证及其货架期预测

为了验证鸡肉酱TVC预测模型,对贮存在8、28 ℃下的鸡肉酱在第10天、第15天和第20天的预测值和实测值的比较进行了评估,结果见表6。

表6 在8 ℃和28 ℃贮藏条件下鸡肉酱TVC值的预测值和真实值

Table 6 Predicted and measured TVC of chicken paste stored at 8 ℃ and 28 ℃

贮藏温度/℃贮藏时间/d预测值/(CFU·g-1)实测值/(CFU·g-1)相对误差/%103 2973.7×103±10.898156 7366.2×103±8.652013 7601.5×104±8.271011 0201.2×104±8.17281541 1573.8×104±8.3120153 7161.4×105±9.80

由表6可知,所建立的TVC预测模型预测值与实测值相对误差均在±10.89%以内。因此,根据预测模型可以较为准确地预测贮藏在4~37 ℃条件下的鸡肉酱TVC值,此模型可用于预测软包装鸡肉酱在4 ℃到37 ℃范围内不同贮存温度下的货架期。根据食品安全国家标准GB 2726—2016 《食品安全国家标准 熟肉制品》熟肉制品中菌落总数最高安全限量为105CFU/g,根据模型(6)可预测在冷藏条件(4 ℃)下鸡肉酱货架期为39 d。

3 结论与讨论

鸡肉酱的TVC、TVB-N、AV和TBARS含量在贮藏过程中均呈上升趋势,且其数值随贮藏温度的升高而增加,感官评分与之相反。对所有样品检测,大肠菌群均呈阴性,所以排除了大肠菌群对产品质量劣变的可能性。综上所述,TVC是影响鸡肉酱货架期的关键因素。TVC与贮藏时间和温度符合一级动力学模型,具有较高的回归相关性(R2=0.94)。用TVC构建的Arrhenius曲线具有很高的回归相关性(R2=0.956 8)。所建立的预测模型(5)对TVC数值进行了较为真实的预测,相对误差均在±10.89%以内。因此,该模型对4~37 ℃贮藏鸡肉酱的TVC预测是可信的。根据货架期预测公式(6)预测得知冷藏条件(4 ℃)下鸡肉酱货架期为39 d。

[1] ZEUTHEN P, BOGH-SORENSEN L.Food Preservation Techniques[M].Abington:Woodhead Publishing Limited and CRC Press LLC, 2003.

[2] INCZE K, KORMENDY L, KORMENDY I, et al.Considerations of critical microorganisms and indicator enzymes in connection with the pasteurization of meat products[J].Meat Science, 1999, 51(2):115-121.

[3] SELBY T L, BERZINS A, GERRARD D E, et al.Microbial heat resistance of Listeria monocytogenes and the impact on ready-to-eat meat quality after post-package pasteurization[J].Meat Science, 2006, 74(3):425-434.

[4] SHAH M A, BOSCO S J D, MIR S A.Plant extracts as natural antioxidants in meat and meat products[J].Meat Science, 2014, 98(1):21-33.

[5] DEVATKAL S K, THORAT P, MANJUNATHA M.Effect of vacuum packaging and pomegranate peel extract on quality aspects of ground goat meat and nuggets[J].Journal of Food Science and Technology, 2014, 51(10):2 685-2 691.

[6] LABUZA T P, HYMAN C R.Moisture migration and control in multi-domain foods[J].Trends in Food Science & Technology, 1998, 9(2):47-55.

[7] WORAPRAYOTE W, MALILA Y, SORAPUKDEE S, et al.Bacteriocins from lactic acid bacteria and their applications in meat and meat products[J].Meat Science, 2016, 120:118-132.

[8] GANHAO R, MORCUENDE D, ESTEVEZ M.Protein oxidation in emulsified cooked burger patties with added fruit extracts:Influence on colour and texture deterioration during chill storage[J].Meat Science, 2010, 85(3):402-409.

[9] LI B, XU Y, LI J, et al.Effect of oxidized lipids stored under different temperatures on muscle protein oxidation in Sichuan-style sausages during ripening[J].Meat Science, 2019, 147:144-154.

[10] IMEK A, KILI B.Influences of encapsulated polyphosphate incorporation on oxidative stability and quality characteristics of ready to eat beef Döner kebab during storage[J].Meat Science, 2020, 169:108 217.

[11] KUMAR Y, YADAV D N, AHMAD T, et al.Recent trends in the use of natural antioxidants for meat and meat products[J].Comprehensive Reviews in Food ence & Food Safety, 2015, 14(6):796-812.

[12] NDOB A C M, LEBERT A.Prediction of pH and aw of pork meat by a thermodynamic model:New developments[J].Meat Science, 2018, 138:59-67.

[13] MCMEEKIN T A, ROSS T.Shelf life prediction:Status and future possibilities[J].International Journal of Food Microbiology, 1996, 33(1):65-83.

[14] 张建友, 赵瑜亮, 张梦雨, 等.不同贮藏温度酱鸭品质变化及其货架期预测[J].食品科学, 2019, 40(5):250-257.

ZHANG J Y, ZHAO Y L, ZHANG M Y, et al.Quality changes and predictive modeling of shelf life of sauced duck stored at different temperatures[J].Food Science, 2019, 40(5):250-257.

[15] 余力, 贺稚非, 李洪军, 等.不同贮藏方式对高压鸡汤品质的影响及货架期预测模型的建立[J].食品科学, 2016, 37(20):274-281.

YU L, HE Z F, LI H J, et al.Effect of different storage methods on quality of high pressure processed chicken broth and establishment of shelf life prediction model[J].Food Science, 2016, 37(20):274-281.

[16] FAN W, ZHANG Y, CHEN Y, et al.TBARS predictive models of pork sausages stored at different temperatures[J].Meat Science, 2014, 96:1-4.

[17] WANG Z F, HE Z F, ZHANG D, et al.Using oxidation kinetic models to predict the quality indices of rabbit meat under different storage temperatures[J].Meat Science, 2020, 162:108 042.

[18] 陈丽兰, 尼海峰, 闫志农, 等.牛油火锅底料品质变化特征及货架期预测[J].食品科学, 2012, 33(24):339-342.

CHEN L L, NI H F, YAN Z N, et al.Quality changes during storage and shelf life prediction of butter hotpot seasoning[J].Food Science, 2012, 33(24):339-342.

[19] SOCARRAS S, MAGARI R T.Modeling the effects of storage temperature excursions on shelf life[J].Journal of Pharmaceutical & Biomedical Analysis, 2009, 49(2):221-226.

[20] LABUZA T P, SHAPERO M, KAMMAN J.Prediction of nutrient losses[J].Journal of Food Processing & Preservation, 1978, 2(2):91-99.

[21] JAFARI S M, GANJE M, DEHNAD D, et al.Arrhenius equation modeling for the shelf life prediction of tomato paste containing a natural preservative[J].Journal of the Science of Food and Agriculture, 2017, 97(15):5 216-5 222.

[22] GRAM L, RAVN L, RASCH M, et al.Food spoilage—interactions between food spoilage bacteria[J].International Journal of Food Microbiology, 2002, 78:79-97.

[23] TIRTAWIJAYA G.Effect of steaming and hot smoking treatment combination on the quality characteristics of hagfish (Myxine glutinosa)[J].Journal of Food Processing and Preservation, 2020,44(9):1-12.

[24] STEWART G S A B.Microorganisms in food 2.Sampling for microbiological analy-sis:Principles and specific applications (2nd ed.)[J].Meat Science, 1987,19(4):315.

[25] CHOE J, KIM G W, KIM H Y.Effects of green tea leaf, lotus leaf, and kimchi powders on quality characteristics of chicken liver sausages[J].J Anim Sci Technol,2019,61(1):28-34.

[26] TALUKDERALUKDER S, MENDIRATTA S K, KUMAR R R, et al.Jamun fruit (Syzgium cumini) skin extract based indicator for monitoring chicken patties quality during storage[J].Journal of Food Science and Technology -Mysore, 2019, 57(1):12.

[27] 王晓霞, 徐宁, 秦晓杰, 等.不同贮藏温度泡椒凤爪品质变化及货架期预测[J].食品科学, 2013, 34(22):315-321.

WANG X X, XU N, QIN X J, et al.Quality change and shelf life prediction of chicken feet with pickled peppers stored at different temperatures[J].Food Science, 2013, 34(22):315-321.

[28] LEE Y C, TSENG P H, HWANG C C, et al.Effect of vacuum packaging on histamine production in japanese spanish mackerel(Scomberomorus niphonius)stored at various temperatures[J].Journal of Food Protection, 2019, 82(11):1 931-1 937.

[29] REN C, HUANG G, WANG S, et al.Influence of atmospheric pressure argon plasma treatment on the quality of peanut oil[J].European Journal of Lipid Science and Technology, 2017, 119(11):1 600 513.

[30] 杨媛媛, 王锐, 张有林.贮藏条件对冷榨精炼核桃油脂氧化酸败的影响[J].食品与发酵工业, 2019, 45(1):159-164.

YANG Y Y, WANG R, ZHANG Y L.Effect of storage conditions on oxidative rancidity of cold-pressed refined walnut oil[J].Food and Fermentation Industries, 2019, 45(1):159-164.

[31] QU C L, WANG X K, WANG Z W, et al.Effect of drying temperatures on the peanut quality during hot air drying[J].Journal of Oleo Science, 2020, 69(5):403-412.

[32] 景鑫鑫, 颉敏华, 吴小华, 等.不同冻藏温度对去青皮鲜核桃采后生理及贮藏品质的影响[J].食品与发酵工业, 2019, 45(10):161-167.

JING X X, JIE M H, WU X H, et al.Effects of different frozen storage temperatures on postharvest physiology and storage quality of fresh walnut without green skin[J].Food and Fermentation Industries, 2019, 45(10):161-167.

[33] SIMAT V, BOGDANOVIC T, KRZELJ M, et al.Differences in chemical, physical and sensory properties during shelf life assessment of wild and farmed gilthead sea bream (Sparus aurata L.)[J].Journal of Applied Ichthyology, 2012, 28(1):95-101.

[34] RADHA KRISHNAN K, BABUSKIN S, AZHAGU SARAVANA BABU P, et al.Antimicrobial and antioxidant effects of spice extracts on the shelf life extension of raw chicken meat[J].International Journal of Food Microbiology, 2014, 171:32-40.

[35] ESMAEILI H, CHERAGHI N, KHANJARI A, et al.Incorporation of nanoencapsulated garlic essential oil into edible films:A novel approach for extending shelf life of vacuum-packed sausages[J].Meat Science, 2020, 166:108 135.

[36] 付军杰, 贺稚非, 李洪军, 等.不同贮藏温度对方腿类肉制品品质变化的影响[J].食品科学, 2012,33(12):285-289.

FU J J, HE Z F, LI H J, et al.Effect of storage temperature on quality of Luncheon sausages[J].Food Science, 2012,33(12):285-289.

[37] 朱丹实, 吴晓菲, 徐永霞, 等.微冻保鲜真鲷的水分迁移规律[J].中国食品学报, 2015, 15(2):237-243.

ZHU D S, WU X F, XU YONG X, et al.The law of water migration of Sparus macrocephalus preserved by micro-freezing[J].Journal of Chinese Institute of Food Science and Technology, 2015, 15(2):237-243.

[38] 董洋, 王虎虎, 徐幸莲.真空包装盐水鹅在不同温度条件下的贮藏特性及其货架期预测[J].食品科学, 2012,33(2):280-285.

DONG Y, WANG H H, XU X L, et al.Storage characteristics and shelf life prediction of vacuum-packed salted goose[J].Food Science, 2012,33(2):280-285.

[39] HALAMICKOVA A, MALOTA L.Muscle thiobarbituric acid reactive substance of the atlantic herring(Clupea harengus) in marinades collected in the market network[J].Acta Veterinaria Brno, 2010, 79(2):329-333.

[40] CAPILLAS C R, MORAL A.Correlation between biochemical and sensory quality indices in hake stored in ice[J].Food Research International, 2001, 34(5):441-447.

[41] KUMAR P, GANGULY S.Role of vacuum packaging in increasing shelf-life in fish processing technology[J].Asian Journal of Bio Science, 2014, 9(1):109-112.

[42] LEI Y, LUO Y K, SUN Y Y, et al.Establishment of kinetic models based on electrical conductivity and freshness indictors for the forecasting of crucian carp (Carassius carassius) freshness[J].Journal of Food Engineering, 2011, 107(2):147-151.