搅打稀奶油是一种脂肪含量为30%~40%,在搅打过程中会转变为充气泡沫结构的水包油型乳状液[1]。搅打稀奶油乳浊液与普通的乳浊液不同点在于:在静止的状态下可以保持相对稳定,但在搅打时容易去稳定,形成一个由蛋白质和脂肪球部分聚结网络共同稳定乳浊液和气泡的结构[2]。蛋白质是组成搅打稀奶油的重要成分,其亲水亲油基团可以稳定稀奶油气-液-油界面,起到稳定泡沫或乳浊液的作用,严重影响搅打稀奶油的特性。研究表明蛋白质与磷脂是组成脂肪球膜的主要成分,可以使脂肪球稳定地存在于乳中,可以减少脂肪聚合、絮凝等不良现象出现[3]。研究发现不同种类的乳蛋白的比例也会对搅打稀奶油的品质产生影响。单一添加一种蛋白质的效果并不理想,且酪蛋白和乳清蛋白的比例为2∶1时效果最佳[4],蛋白质的增加会相应地增加搅打时间[5],稀奶油乳状液的黏度和搅打后稀奶油的稳定性也有所改善。

鲜牛奶作为原料生产搅打稀奶油产品时,产品的品质易受影响,且产品的标准化难度较大,成本较高。黄油在冷藏条件下保质期更长,适合远距离运输,脂肪含量较高,综合各种因素[6],使得以黄油作为搅打稀奶油奶油基质成为研发的热点。本文以无盐黄油和离心乳脂肪为原料生产搅打稀奶油,选择酪蛋白和乳清蛋白复配,探究复合蛋白质添加量对搅打稀奶油乳液稳定性及搅打性能的影响,为以黄油为原料生产高品质搅打稀奶油奠定理论基础。

1 材料与方法

1.1 材料与试剂

安佳黄油,恒天然商贸有限公司;食品级蔗糖酯SE1670,日本株式会社;食品级单双混合脂肪酸甘油酯,上海欣融有限公司;食品级大豆卵磷脂,安庆市中创技术有限责任公司;食品级微晶纤维素,曲阜市天利药用辅料有限公司;食品级羧甲基纤维素钠,上海长光企业发展有限公司;食品级酪蛋白,河南万邦实业有限公司;食品级乳清蛋白粉,上海昊岳食品科技有限公司;食品级磷酸二氢钠、磷酸氢二钠,山东齐鲁生物科技样品店;金龙鱼玉米胚芽油,益海嘉里食品营销有限公司;油红O(分析纯),生工生物工程股份有限公司。

1.2 仪器与设备

Mastersizer 3000马尔文激光粒度分析仪、Malvern Kinexus Pro旋转流变仪,英国马尔文仪器有限公司;H2500R-2高速冷冻离心机,长沙湘仪离心机仪器有限公司;JHG系列实验用高压均质机,上海融合机械设备有限公司;SW22恒温水浴锅,北京优莱博技术有限公司;ELX800酶标仪,美国宝特公司。

1.3 实验方法

1.3.1 搅打稀奶油制备条件

在60 ℃条件下,将复配蛋白质添加到水相中充分搅拌,将复合添加剂添加到水相中,将水相进行完全溶解。将黄油融化后得油相,将油相进行充分分散,将水相与油相充分混合,高速持续剪切5 min,然后搅拌乳化30 min,将乳化好的乳浊液在10 MPa的压力下进行均质,产品经过灭菌后放入4 ℃条件下老化即得黄油基搅打稀奶油产品。

1.3.2 搅打时间的测定

将呈液态的稀奶油在4 ℃条件下预冷,将200 g搅打稀奶油加入搅打缸中进行搅打,记录从搅打开始到可以形成坚挺的锥形状态所需的时间。

1.3.3 搅打起泡率的测定

将200 g呈液态的搅打奶油在4 ℃条件下预冷过后加入冷却过的玻璃缸中,使用打蛋器在150 r/min条件下进行搅打,将搅打奶油填充到25 mL铝盘中,直到容器完全被样品摊铺,避免气泡,表面用刮刀修整光滑。搅打起泡率按照公式(1)计算[7]:

搅打起泡率![]()

(1)

式中:m1,同体积黄油基搅打稀奶油乳浊液的质量,g;m2,同体积黄油基搅打稀奶油泡沫的质量,g。

1.3.4 脂肪部分聚结率的测定

将0.005 g油红O色素加入500 g玉米油中,在室温下缓慢搅拌13 h使其充分溶解。称取搅打稀奶油(未搅打或搅打)样品15 g,油红O色素溶液5 g,混合均匀,在10 000 r/min的条件下离心30 min,取上层红色油液加入酶标板,在520 nm条件下测定吸光度值。聚结率按照公式(2)计算[8]:

(2)

式中:Φd,脂肪部分聚结率,%;Φ,乳浊液中脂肪质量分数;m0,油红O色素溶液的质量,g;me,乳浊液质量,g;A1,油红O色素溶液离心前的吸光值;A2,油红O色素溶液离心后的吸光值;a为A1与A2的比值。

1.3.5 粒径的测定

使用Mastersizer 3000纳米激光粒度仪测定搅打稀奶油的粒径分布。去离子水作分散相,将稀奶油乳浊液按照1∶1 000的比例稀释,然后进行粒径分布的测定。其中样品的折射率和吸收率分别设为1.462和0.001,连续相的折射率设为1.330。每个样品进行3次测试,以平均值±标准偏差表示[9]。

1.3.6 表观黏度的测定

采用Kinexus Pro旋转流变仪,选用CP4/40转子测定稀奶油乳浊液的表观黏度随剪切速率的变化,测试温度为4 ℃,每次取样品2 mL,剪切速率为0.01~100 s-1,剪切速率呈线性递增[10]。

1.3.7 搅打稀奶油稳定性的测定

称取30 g搅打好的奶油泡沫置于铜丝网格上,然后将其置于25 ℃的培养箱中2 h。泡沫稳定性按照公式(3)计算[11]:

泡沫稳定性![]()

(3)

2 结果与分析

2.1 复配蛋白质添加量对黄油基搅打稀奶油搅打时间的影响

单一添加一种蛋白质的效果并不理想,且酪蛋白与乳清蛋白的质量比为2∶1时效果最佳[4],因此本研究选择酪蛋白和乳清蛋白复配,酪蛋白和乳清蛋白质量比为2∶1。设置复配蛋白质的添加量为0%、0.3%、0.6%、0.9%、1.2%、1.5%、1.8%、2.1%(均为质量分数,后同)。

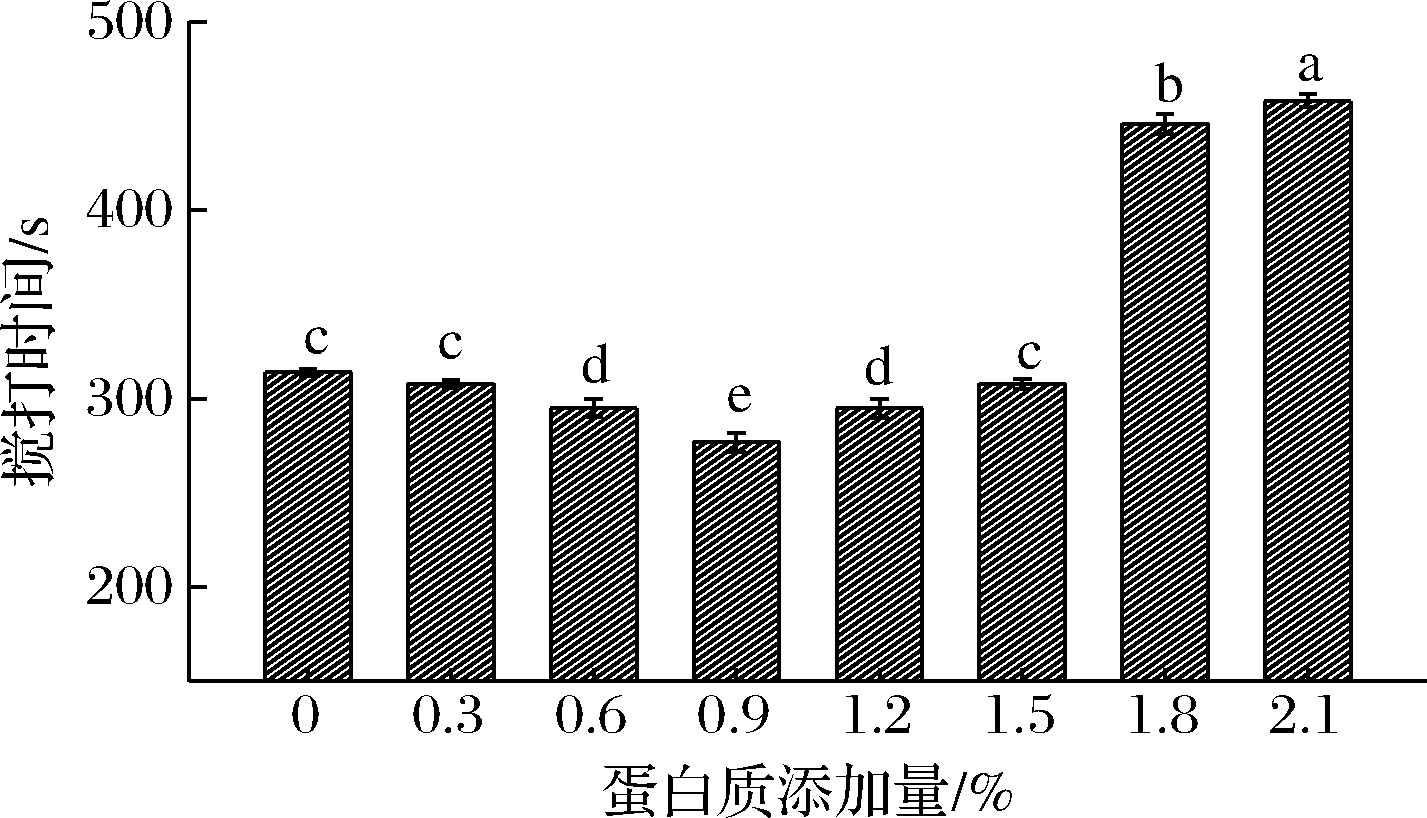

搅打时间是评价搅打稀奶油搅打性能的有效指标[12],复配蛋白质添加量对稀奶油的搅打性能的影响如图1所示。随着复配蛋白质添加量的增加,搅打时间呈先缩短后延长趋势。复配蛋白质用量在0%~0.9%时,随着复配蛋白质添加量的增加,搅打时间由314 s逐渐缩短至277 s,当复配蛋白质的添加量为0.9%时,搅打时间最短为277 s。同时,研究发现搅打时间的长短和界面脂肪部分聚结速率有关[13]。随着复配蛋白质添加量的增加,搅打稀奶油乳浊液的脂肪部分聚结率逐渐增大,故搅打时间不断缩短。当复配蛋白质添加量为0.9%时,稀奶油乳浊液粒径较小,脂肪球数量增多,脂肪球更容易刺破界面膜导致脂肪球之间聚结,缩短搅打时间。当复配蛋白质的含量继续增加时搅打时间开始延长,这主要是由于蛋白质含量的增加增大了体系的黏度,导致气泡难以进入稀奶油体系,以至于奶油难以包裹住气泡,导致搅打时间的延长[14]。

图1 蛋白质添加量对搅打稀奶油乳液搅打时间的影响

Fig.1 Effect of protein concentration on whipping time of the butter based whipping cream emulsion 注:小写字母不同表示样品的搅打时间差异显著(P<0.05)

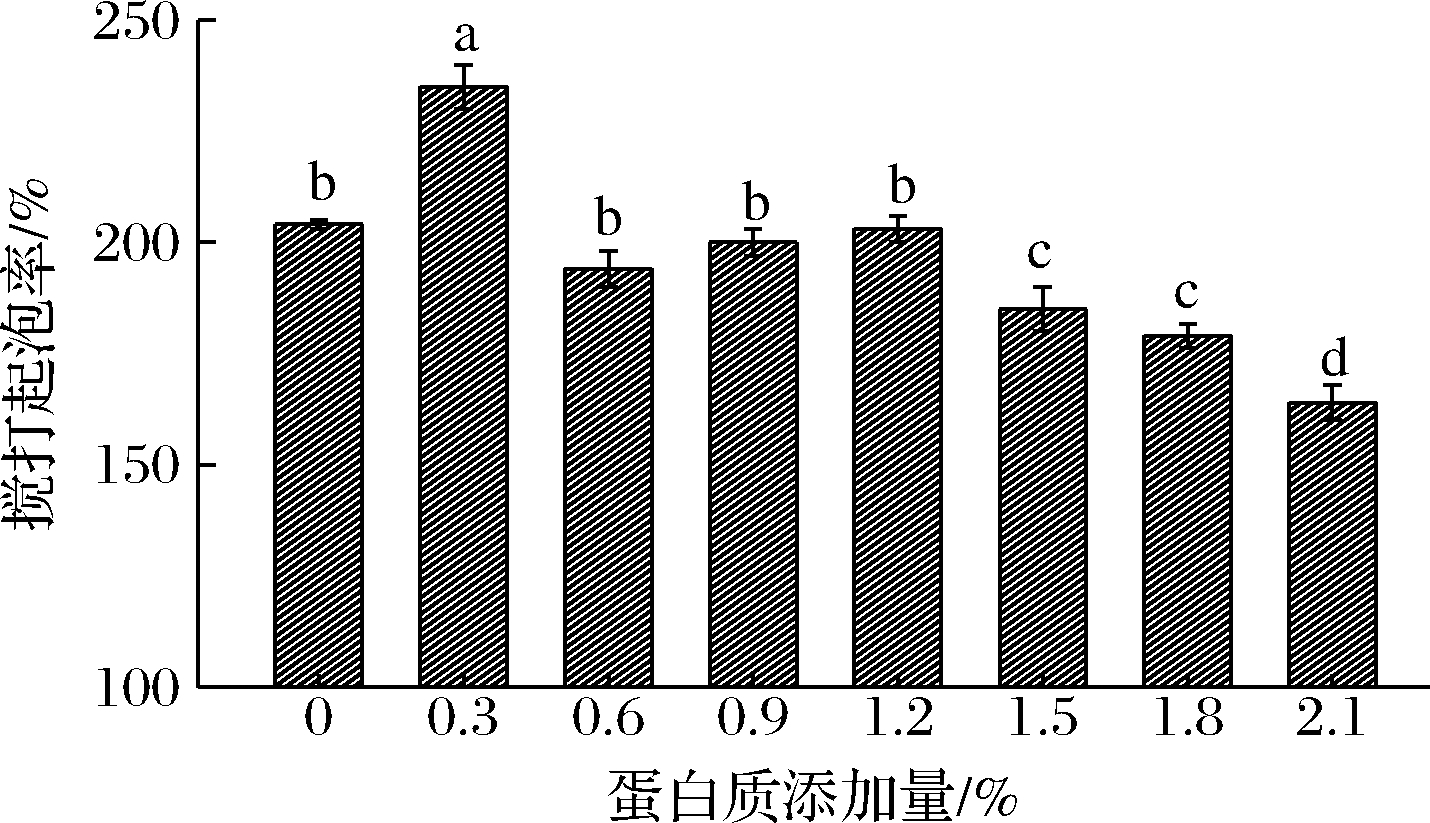

2.2 复配蛋白质添加量对黄油基搅打稀奶油搅打起泡率的影响

搅打起泡率是评价乳液包裹气泡能力的有效手段。复配蛋白质添加量对稀奶油的搅打起泡率的影响如图2所示。当复配蛋白质用量为0.3%时,搅打起泡率最大,达到235.25%,这是由于当复配蛋白质用量为0.3%时乳液的表观黏度较小,气泡更容易进入搅打稀奶油体系,且此时脂肪部分聚结率较大,故搅打起泡率较高。当复配蛋白质添加量为0.6%~1.2%时,搅打起泡率随复配蛋白质添加量的增加而由194%增加至203%。当复配蛋白质用量为0.6%~1.2%,搅打稀奶油粒径不断减小,脂肪球数量增多,脂肪球之间更容易发生聚结,故搅打起泡率不断增加。

图2 蛋白质添加量对搅打稀奶油乳液搅打起泡率的影响

Fig.2 Effect of protein concentration on overrun of the butter based whipping cream emulsion

当复配蛋白质添加量大于1.2%时,搅打气泡率开始降低,主要是由于复配蛋白添加量的增加导致体系表观黏度增加,搅打过程中空气难以快速充入。搅打起泡率还和脂肪部分聚结率有关,可以看出当复配蛋白添加量为1.2%~1.5%,脂肪部分聚结率开始降低。脂肪部分聚结率的减少,形成的界面膜不足以稳定气泡,故搅打起泡率不断降低。当复配蛋白质的添加量超过1.5%时,搅打时间明显延长,搅打起泡率明显降低,且表观黏度太大,以至于影响加工过程。故将复配蛋白质的添加量控制在0.3%~1.5%。

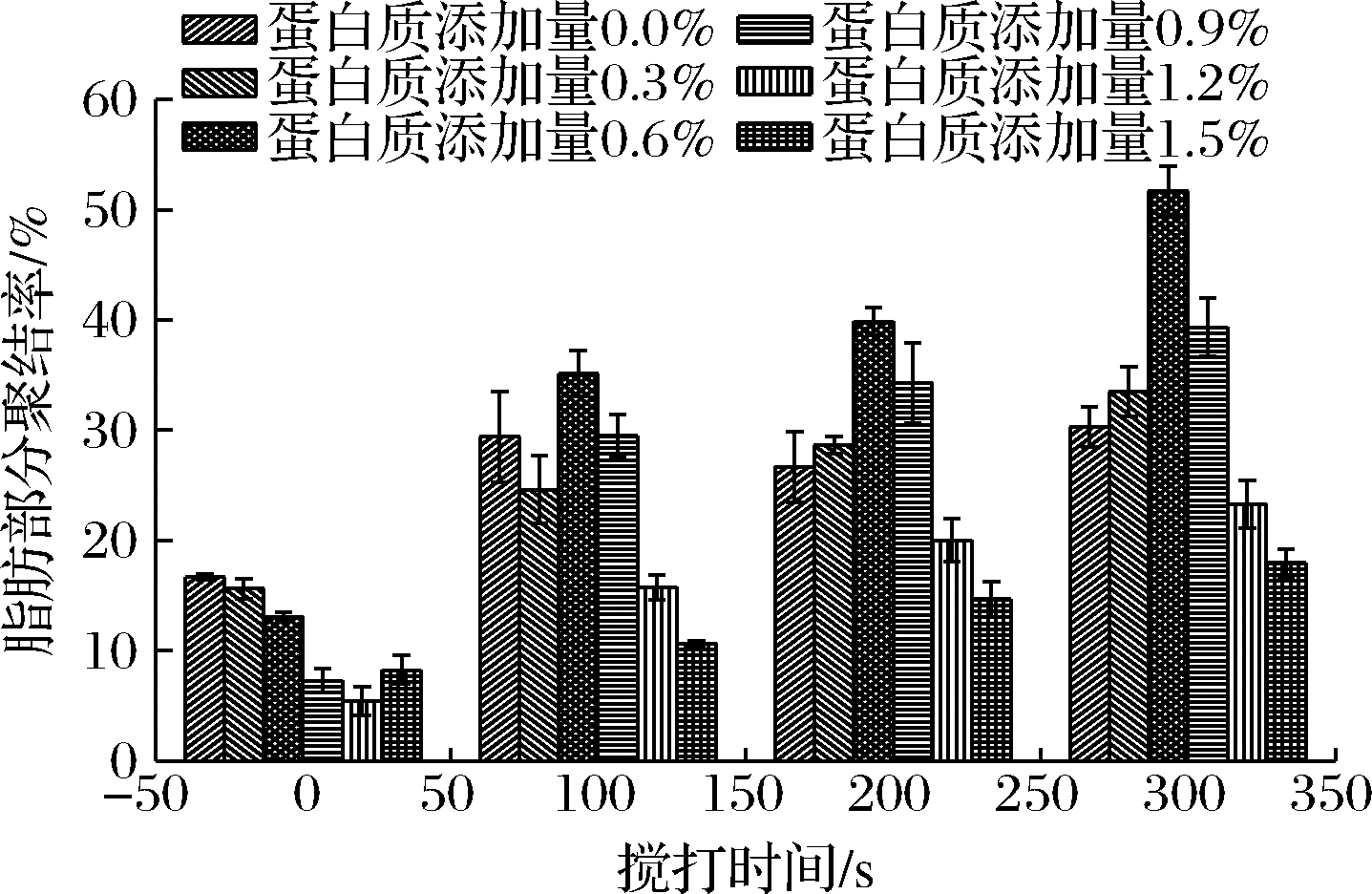

2.3 复配蛋白质添加量对黄油基搅打稀奶油脂肪部分聚结率的影响

脂肪的部分聚结在搅打稀奶油的稳定性和所需要的性质方面起到了重要的作用,复配蛋白质添加量对搅打过程脂肪部分聚结率的影响如图3所示。搅打稀奶油乳液未搅打时,复配蛋白质添加量在0%~1.5%时,随着复配蛋白质添加量的增加,搅打稀奶油乳液的脂肪部分聚结率呈现先降低后升高的趋势。

图3 蛋白质添加量对搅打稀奶油乳液脂肪聚结率的影响

Fig.3 Effect of protein concentration on partial coaescence rate of the butter based whipped cream emulsion

当复配蛋白质的添加量由0%增加到1.2%时,脂肪部分聚结率由16.71%逐渐减小至5.46%,在乳液均质的过程中,蛋白质迅速地从连续相吸附到新形成的小油滴表面上[15],脂肪球界面的蛋白质经过吸附不断增加。界面蛋白通过空间位阻和静电排斥作用来稳定和分散脂肪球,从而阻止液滴间的重新聚结,导致脂肪部分聚结率不断降低[16]。当复配蛋白质添加量由1.2%增加到1.5%时,脂肪部分聚结率由5.46%增加至8.26%,脂肪球膜上吸附的界面蛋白趋于饱和,继续增加蛋白含量,更多的蛋白质发生竞争吸附逐渐解吸到液相中,从而增大了界面的不稳定性,致使脂肪球发生排斥絮凝,而导致部分聚结率增加。

搅打稀奶油中的脂肪部分聚结率越高,奶油的泡沫稳定性就越好,而过快的增加聚结率也许会导致奶油泡沫稳定性变差。因此,较高品质的搅打稀奶油需要适度的脂肪聚结。在搅打过程中,脂肪部分聚结率随着搅打时间的延长而增加,这可能是因为在搅打时,随着搅打时间的延长脂肪球之间的界面膜被脂肪结晶刺破,引起脂肪球的部分聚结,增大脂肪聚结率。随着搅打的进行,更多的界面蛋白与乳化剂展开竞争吸附,界面稳定性下降,致使脂肪聚结速率加快。

2.4 复配蛋白质添加量对黄油基搅打稀奶油粒径的影响

粒径是评价乳状液性能的重要指标,粒径大小和粒径分布可以直接影响乳状液的稳定性,在不考虑其他评价指标的情况下,产品的粒径越小,其稳定性越好。

复配蛋白质的添加量对黄油基搅打稀奶油粒径的影响如图4所示。由图4可知,当复配蛋白质的添加量在0%~0.6%时,黄油基搅打稀奶油乳浊液的粒径随着复配蛋白质添加量的增大而增加,这可能是因为当复配蛋白质添加量在0%~0.6%时,复配蛋白质和乳化剂在搅打稀奶油油水界面产生竞争吸附,使得脂肪球界面稳定性下降,脂肪球容易重新聚合,使粒径增大。当复配蛋白质的添加量>0.9%时,淡奶油粒径变小,这可能是由于随着蛋白质的加入,界面蛋白浓度增加,界面更稳定,阻止了脂肪球的部分聚结,脂肪部分聚结率降低,乳液脂肪球粒径不断变小。

图4 蛋白质添加量对稀奶油乳液粒径的影响

Fig.4 Effect of protein concentration on particle size distribution of the butter based whipping cream emulsion

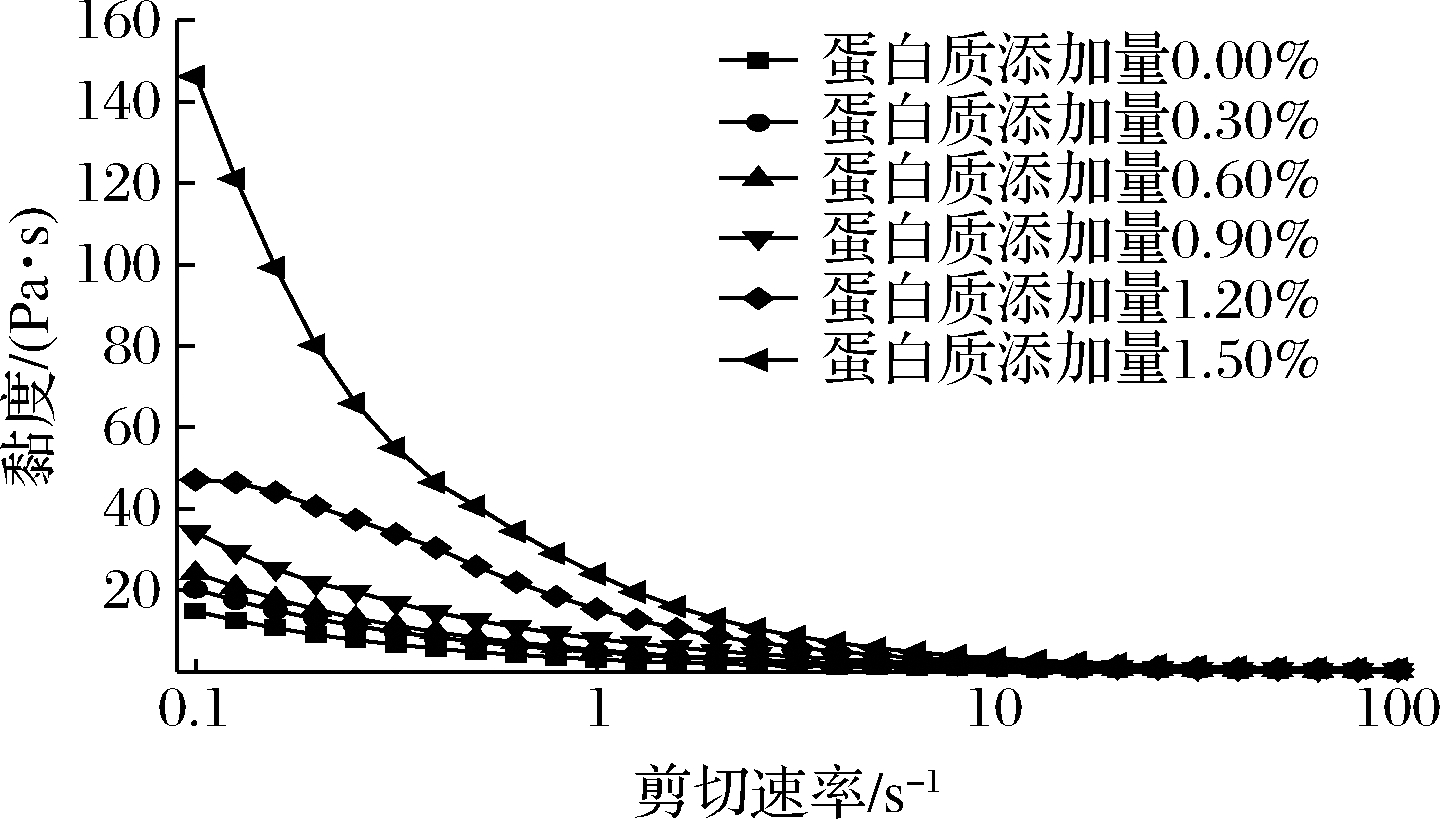

2.5 复配蛋白质添加量对黄油基搅打稀奶油表观黏度的影响

乳液的流动特性对其物理稳定性至关重要,剪切速率的变化而引起的黏度变化揭示了搅打充气过程中脂肪球的聚集以及在某些剪切条件下的易脆性[17],为了更好地表征乳液的物理状态,用旋转流变仪检测乳液在不同剪切速率下的黏度。

蛋白质用量对乳液表观黏度的影响如图5所示。由图5可知在4 ℃时,所有样品的表观黏度随着剪切速率的增加而降低,表现为剪切稀化。所有样品都显示出一种假塑性流动模式,即非线性变化的剪切[14]。当剪切速率由0.01 s-1增加到100 s-1时,黄油基搅打稀奶油乳浊液的黏度随复配蛋白质添加量的增加而增大。乳浊液的表观黏度和脂肪球的粒径有关系,当脂肪球粒径小时,液滴间的流动阻力增大,表观黏度会不断增大[18]。乳浊液的黏度越高,阻力越大,脂肪球的迁移率就会下降,从而减少脂肪球相互碰撞的几率,即可以减少由于脂肪球聚集而产生的分层失稳现象[19]。

图5 蛋白质添加量对黄油基搅打稀奶油乳液表观黏度 的影响

Fig.5 Effect of protein concentration on apparent viscosity of the butter based emulsion emulsion

2.6 复配蛋白质添加量对黄油基搅打稀奶油泡沫稳定性的影响

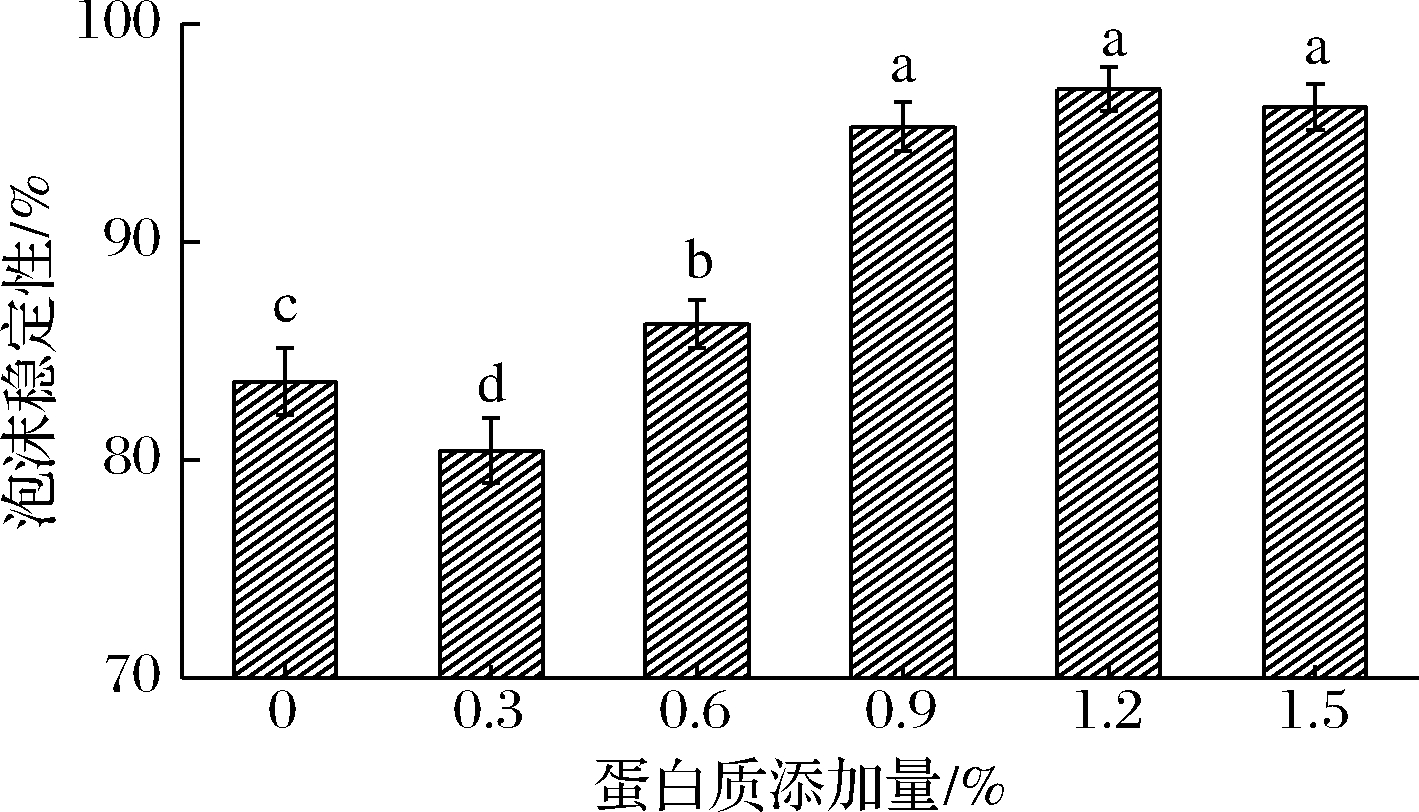

蛋白质添加量对泡沫稳定性的影响很大,由图6可以看出,随着复配蛋白添加量的增加,泡沫稳定性呈现逐渐升高并趋于稳定的趋势。但在复配蛋白量为0.3%时,泡沫稳定性达到最低值,仅为80.31%,这是由于搅打起泡率达到最大限度,气泡容易破裂,乳液析出率最大,泡沫稳定性略有降低。复配蛋白质添加量为0.3%~0.9%时,泡沫稳定性随着复配蛋白质添加量的增加由80.31%增加到95.86%,呈现逐渐增加的趋势。当复配蛋白质添加量为0.9%~1.2%时,泡沫稳定性在95.86%~97.03%,较稳定。

图6 蛋白质添加量对黄油基搅打稀奶油泡沫稳定性的影响

Fig.6 Effect of protein concentration on foam stability of the butter based whipped cream

泡沫不稳定的原因主要是气泡的聚合、泡沫结构的水析及气体的扩散[20]。泡沫稳定性一方面与液相的流变性质和界面膜黏弹性有关,另一方面受脂肪部分聚结程度的影响。随复配蛋白质添加量的增加,黄油基搅打稀奶油液相中的固形物增多,表观黏度增大,抗水析的能力提高[21]。搅打稀奶油中的气泡主要由脂肪部分聚结形成的脂肪球膜稳定,在室温放置时,复配蛋白质添加量低,脂肪部分聚结率较高,更容易刺破气泡间的界面膜,故泡沫稳定性较差。当复配蛋白质添加量为0.9%~1.2%时,泡沫稳定性达到稳定状态。

3 结论

本文通过研究复配蛋白质添加量对以黄油为基质的搅打稀奶油的乳液稳定性质和搅打性能的影响,发现复配蛋白质添加量为0.9%~1.2%时,乳液的稳定性较高,主要表现为脂肪部分聚结率较低,脂肪球粒径较小。在此范围内,乳液的搅打时间较短,搅打起泡率和泡沫稳定性较好;当复配蛋白质添加量在1.2%~1.5%时,乳液稳定性提高,黄油基搅打稀奶油的脂肪部分聚结率较低,但表观黏度较大,搅打起泡率降低,搅打性能变差。复配蛋白质添加量为0.3%~0.6%时,乳液的粒径较大,乳液稳定性较差,搅打起泡后泡沫的稳定性也较差。在实际生产应用中既要满足搅打性能好,又要保证泡沫稳定性高,故复配蛋白质添加量控制在0.9%~1.2%较适宜。研究结果为生产品质较好、成本较低的黄油基搅打稀奶油提供了理论指导。

[1] LI Y, LI Y, YUAN D, et al.The effect of caseins on the stability and whipping properties of recombined dairy creams[J].International Dairy Journal, 2020, 105:104 658.

[2] 赵强忠. 搅打稀奶油的搅打性能和品质的变化规律及其机理研究[D].广州:华南理工大学, 2006.

ZHAO Q Z.Study on the change rule and mechanism of whipping performance and quality of whipped cream[D].Guangzhou:South China University of Technology, 2006.

[3] 雷绮堃. 搅打稀奶油产品概述及其在休闲饮品中的应用[J].现代食品, 2019(4):111-113.

LEI Q K.Overview of whipped cream and its application in leisure drinks[J].Modern Food, 2019 (4):111-113.

[4] 赵强忠, 赵谋明, 林伟锋, 等.乳蛋白对搅打稀奶油品质的影响[J].食品科学, 2002, 23(6):59-63.

ZHAO Q Z, ZHAO M M, LIN W F, et al.Effect of milk protein on the quality of whipped cream[J].Food Science, 2002, 23 (6):59-63.

[5] DHUNGANA P, TRUONG T, BANSAL N, et al.Effect of fat globule size and addition of surfactants on whippability of native and homogenised dairy creams[J].International Dairy Journal, 2020, 105:104 671.

[6] 阚传浦, 李妍, 李海梅, 等.乳化剂对以黄油为原料生产UHT搅打稀奶油稳定性的影响[J].中国乳品工业, 2013, 41(3):8-11.

KAN C P, LI Y, LI H M, et al.Effect of emulsifiers on the stability of UHT whipped cream produced from butter[J].China Dairy Industry, 2013, 41(3):8-11.

[7] CAO Z Y, LIU Z L, ZHANG H J, et al.Protein particles ameliorate the mechanical properties of highly polyunsaturated oil-based whipped cream:A possible mode of action[J].Food Hydrocolloids, 2020, 99:105 350.

[8] 周绪霞, 戚雅楠, 丁玉庭.黄油-代可可脂基奶油生产工艺优化及其晶型形成分析[J].食品科学, 2018, 39(12):283-289.

ZHOU X X, QI Y N, DING Y T.Production process optimization and crystal form analysis of butter cocoa butter based cream[J].Food Science, 2018, 39 (12):276-282.

[9] DHUNGANA P, TROUNG T, BANSAL N, et al.Apparent thermal and UHT stability of native, homogenized and recombined creams with different average fat globule sizes[J].Food Research International, 2019, 123:153-165.

[10] 金燕. 乳化剂对棕榈仁油基搅打奶油品质改善及机理探究[D].无锡:江南大学, 2018.

JIN Y.Study on the effect of emulsifiers on the quality of palm kernel oil-based whipping cream and its mechanism[D].Wuxi:Jiangnan University, 2018.

[11] AKEN G A V.Aeration of emulsions by whipping[J].Colloids & Surfaces A Physicochemical & Engineering Aspects, 2001, 190(3):333-354.

[12] NGUYEN V, DUONG C T, VU V, et al.Effect of thermal treatment on physical properties and stability of whipping and whipped cream[J].Journal of Food Engineering, 2015, 163:32-36.

[13] HOTRUM N E, STUART M A C, VLIET T V, et al.Elucidating the relationship between the spreading coefficient, surface-mediated partial coalescence and the whipping time of artificial cream[J].Colloids & Surfaces A Physicochemical & Engineering Aspects, 2005, 260(1-3):71-78.

[14] JIANG J, JING W, XIONG Y L, et al.Interfacial competitive adsorption of different amphipathicity emulsifiers and milk protein affect fat crystallization, physical properties, and morphology of frozen aerated emulsion[J].Food Hydrocolloids, 2019, 87:670-678.

[15] 邓欣伦, 方敏, 赵强忠, 等.蛋白质用量对粉末植脂奶油品质的影响[J].食品工业科技, 2015, 36(4):92-96.

DENG X L, FANG M, ZHAO Q Z, et al.Effect of protein dosage on the quality of powdered vegetable cream[J].Food Industry Technology, 2015, 36(4):92-96.

[16] FOEGEDING E A, DAVIS J P.Food protein functionality:A comprehensive approach[J].Food Hydrocolloids, 2011, 25(8):1 853-1 864.

[17] JIANG J, JIN Y, LIANG X, et al.Synergetic interfacial adsorption of protein and low-molecular-weight emulsifiers in aerated emulsions[J].Food Hydrocolloids, 2018, 81:15-22.

[18] GENOVESE D B, LOZANO J E, RAO M A.The rheology of colloidal and noncolloidal food dispersions[J].Journal of Food Science, 2010, 72(2):11-20.

[19] 刘建华, 杜启伟, 丁玉庭.两性离子型乳化剂对高能量乳液稳定性的影响[J].食品与发酵工业, 2019, 45(7):92-98.

LIU J H, DU Q W, DING Y T.Effects of zwitterionic emulsifiers on the stability of high energy emulsions[J].Food and Fermentation Industry, 2019, 45(7):88-94.

[20] RULLIER B, AXELOS M A V, LANGEVIN D, et al.β-lactoglobulin aggregates in foam films:Effect of the concentration and size of the protein aggregates[J].Journal of Colloid & Interface Science, 2010, 343(1):330-337.

[21] 王筠钠, 李妍, 韩洁, 等.搅打稀奶油制备技术与影响因素研究进展[J].中国乳品工业, 2016(11):24-28.

WANG J N, LI Y, HAN J, et al.Research progress on preparation technology and influencing factors of whipped cream[J].China Dairy Industry, 2016(11):24-28.