近年来,随着人们生活水平的不断提高,食品的营养和安全问题越来越受到关注,一些功能性食品被广泛研究,在清热解毒、温中散寒方面,芥末油产品发挥了不可或缺的作用。芥末油是一种天然的植物挥发油,因具有独特的辛辣风味及开胃、防癌、杀菌等用途,受到亚洲各国和世界其他地区人们的喜爱。其辛辣风味是由原料中的硫代葡萄糖苷在硫代葡萄糖酶(EC3.2.3.1)催化下因细胞破损,水解产生异硫氰酸酯类所致,其中异硫氰酸烯丙酯被公认为芥末的主要成分[1-3]。除此之外,芥末油还具有平喘化痰、消肿止痛的医药用途[4];芥末精油熏蒸在果蔬病害的生物防治中具有明显的效果[5]。

由于芥末油中含有较多不饱和脂肪酸,容易氧化变质,进而影响到食品的风味。另外,油脂类物质的流动性、溶解性、稳定性都较差,不易添加到食品、化妆品中,从而限制了其在这些领域的推广、开发与利用。芥末油经过微胶囊化形成粉末产品,不仅使其稳定性增加,而且改善了芥末油的流动性,便于其在食品中的添加与使用,增加了食品的风味与营养。因芥末油具有强烈刺激性催泪辣味,对味觉、嗅觉均有很大刺激。经微胶囊技术处理后能有效降低其辛辣气味。

复凝聚法是制备微胶囊的重要方法之一,在国内外已有广泛的应用和研究,但主要用于医药、农药、生物和日用化学工业等领域[6],但在食品工业尤其是食品调味香辛料方面的研究和应用较少[7]。目前,复凝聚法中最常见的壁材有明胶、阿拉伯胶、壳聚糖、海藻酸钠等;芯材的种类也相对较少,已报道的有大蒜油、柠檬油、薄荷醇、酵母味素、八角茴香油、肉桂精油等[8-9]。

本研究以明胶和羧甲基纤维素钠(carboxymethylcellulose sodium,CMC-Na)为壁材,以芥末油为芯材,采用复凝聚法制备微胶囊,并用戊二醛作为交联剂来固化囊壁,经冷冻干燥制成芥末油微胶囊粉末。此法得到芥末油微胶囊呈均匀的圆球形,表面光滑,具有较大的包埋率,且此法具有易操作、效率高等优点。芥末油微胶囊的研制扩大了芥末油的应用领域,并为以后开发芥末油功能性食品及功能性油脂提供理论基础和实践经验,有一定的社会价值和经济价值[10]。

1 材料与方法

1.1 实验材料及试剂

芥末油、明胶、CMC-Na食品级;NaOH、KI、Na2S2O3、K2Cr22O7、冰乙酸、石油醚等为分析纯。

1.2 实验仪器

PHB-5型便携式酸度计,杭州雷磁分析仪器厂;AD200/300L实验室分散均质机,上海昂尼仪器仪表有限公司;101型电热鼓风干燥箱,北京科伟永兴仪器有限公司;SCIENTZ-12 N冷冻干燥机,宁波新芝生物科技股份有限公司;SHB-Ⅲ循环水式多用真空泵,郑州长城科工贸有限公司;FA2104电子天平,上海良平仪器仪表有限公司;JSM—5600LV扫描电子显微镜,日本电子光学公司;STA449C同步热分析仪,德国NETZSCH公司;FT-Raman Module,美国Nicolet公司。

1.3 实验方法

1.3.1 芥末油微胶囊的制备

1.3.1.1 乳状液的制备

称取一定量明胶和CMC-Na放置在烧杯中,加入一定量蒸馏水,并搅拌该混合物在60 ℃水浴下进行充分溶解。然后加入相应量芥末油,在10 000 r/min条件下分散2~3 min,形成均匀的乳状液。

1.3.1.2 复凝聚反应

将上述乳液倒入锥形瓶中,40 ℃水浴搅拌,加入10%乙酸溶液将pH值调节至4.6,使明胶和CMC-Na发生反应。5 min后,用冰水冷却系统至15 ℃以下[11]。

1.3.1.3 固化

用质量分数10%的NaOH溶液将系统的pH值调节至中性,加入3 mL质量分数25%的戊二醛溶液,并逐渐加热到40 ℃,固化20 min[12]。

1.3.1.4 干燥

将制备好的微胶囊悬浊液静置,分层,然后移去上清液,进行抽滤后得到湿囊。湿囊经过冷冻干燥得到微胶囊粉末。

1.3.2 正交设计最佳配方的选择

1.3.2.1 单因素试验

(1)芥末油微胶囊壁材质量分数对包埋率的影响

选择壁材质量分数分别为0.5%、1%、1.5%、2%,壁材比(明胶:CMC-Na)9∶1,芯壁比1∶1,pH 4.6,戊二醛添加量3 mL,固化温度40 ℃,固化时间20 min,测定微胶囊的包埋率。每组设3个平行。

(2)芥末油微胶囊壁材比(明胶∶CMC-Na)对包埋率的影响

实验选择壁材比(明胶∶CMC-Na)分别为8∶1,9∶1,10∶1,11∶1(质量比,下同),壁材质量分数1%,芯壁比1∶1,pH 4.6,戊二醛添加量3 mL,固化温度40 ℃,固化时间20 min,测定微胶囊的包埋率。每组设3个平行。

(3)芥末油微胶囊芯壁比对包埋率的影响

实验选择芯壁比分别为2∶1,1∶1,1∶2,1∶3(质量比,下同),壁材质量分数1%,壁材比(明胶∶CMC-Na)9∶1,pH 4.6,戊二醛添加量3 mL,固化温度40 ℃,固化时间20 min,测定微胶囊的包埋率。每组设3个平行。

(4)芥末油pH对包埋率的影响

实验选择pH分别为4.3,4.4,4.5,4.6,壁材质量分数1%,壁材比(明胶∶CMC-Na)9∶1,pH 4.6,戊二醛添加量3 mL,固化温度40 ℃,固化时间20 min,测定微胶囊的包埋率。每组设3个平行。

1.3.2.2 正交试验

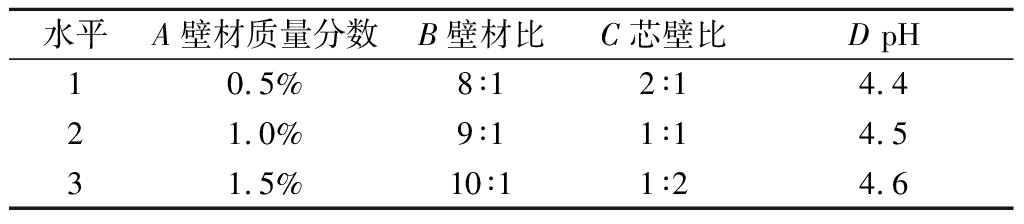

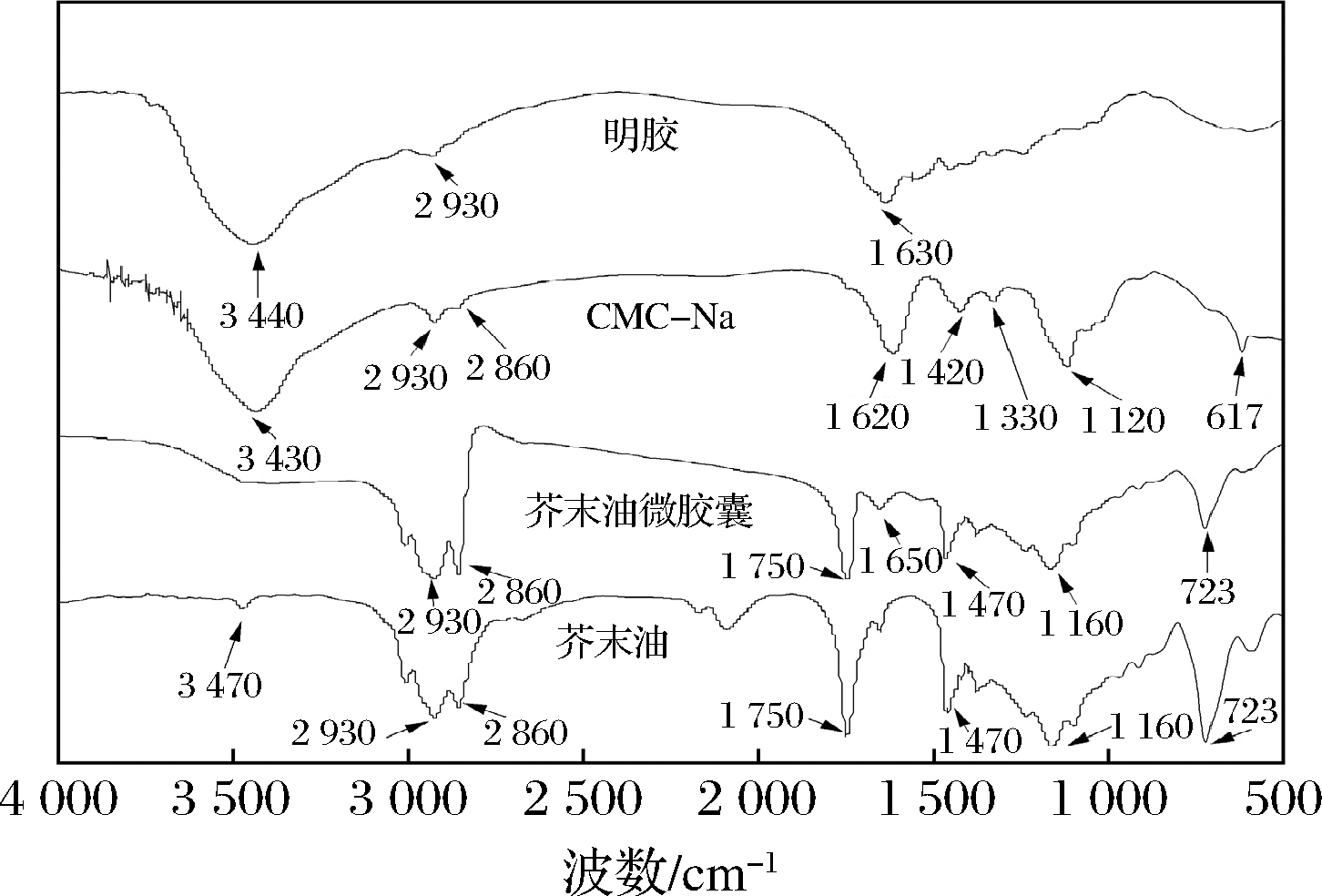

由单因素实验确定正交实验的因素和水平如表1。

表1 正交试验 L9(34)的因素和水平

Table 1 Factors and levels of orthogonal test L9(34)

水平A壁材质量分数B壁材比C芯壁比DpH10.5%8∶12∶14.421.0%9∶11∶14.531.5%10∶11∶24.6

1.3.3 芥末油微胶囊的表征

1.3.3.1 包埋率的计算

包埋率是评价微胶囊产品质量的重要指标之一,包埋率高则微胶囊表面接触的芯材就少,微胶囊产品本身更稳定,贮存期就更长,因此,高包埋率是生产微胶囊的首要目标。准确称量微胶囊粉末,质量计为m,放入100 mL烧瓶中,加入30 mL石油醚进行分散、摇匀,用滤纸过滤,再用20 mL石油醚多次清洗三角瓶和滤纸,将滤液合并到质量为m1的烧杯中,使石油醚在恒温水浴中挥发,用酒精擦拭烧杯的外表面[13]。在95 ℃下干燥至恒重m2。按公式(1)计算[14]:

微胶囊包埋率![]()

(1)

式中:ω(油),在壁材芯材质量总和中芥末油所占质量分数。

1.3.3.2 芥末油微胶囊水分含量的测定

采用GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中的第一法(直接干燥法)测定芥末油微胶囊的水分含量。

1.3.3.3 芥末油微胶囊流动性的测定

微胶囊产品的流动性通常采用休止角法测量。将漏斗放在支架上,将微胶囊产品倒入漏斗中,使样品通过漏斗落在下面固定直径的圆盘上,粉末逐渐累积,直到物料不能继续堆积。用刻度尺测量物料堆高度[15],按公式(2)计算休止角:

(2)

式中:θ,休止角,°;h,物料堆高度,mm;r,圆盘半径,mm。

1.3.3.4 微胶囊的微观结构

在样品台上粘贴一层双面导电胶,挑取少量微胶囊粉末,涂在导电胶上,用吸耳球吹掉多余的粉末,然后在样品上喷金后进行电镜观察,加速电压为20 kV。

1.3.3.5 芥末油微胶囊稳定性试验

(1)油脂过氧化值测定。根据GB/T 5009.227—2016《食品安全国家标准 食品中动植物油脂过氧化值的测定》对芥末油的过氧化值进行测定。

(2)光照对芥末油微胶囊储存稳定性的影响。避光贮藏:称取相同质量制备的芥末油微胶囊和未包埋的芥末油于棕色广口瓶中,室温下避光保存,每2 d取样1次,滴定法测定预处理后样品的过氧化值(试验时间10 d)。

光照贮藏:称取相同质量制备的芥末油微胶囊和未包埋的芥末油于透明广口瓶中,在室温自然光照下保存,每2 d取样1次,滴定法测定预处理后样品的过氧化值(试验时间10 d)。

(3)温度对芥末油微胶囊储存稳定性的影响。称取相同质量制备的芥末油微胶囊和未包埋的芥末油各若干份,分别于室温(25 ℃)、60 ℃避光放置10 d,每2 d取样1次,滴定法测定预处理后样品的过氧化值(试验时间10 d)。

1.3.3.6 红外光谱分析

采用拉曼红外光谱仪分别对芥末油、芥末油微胶囊、CMC-Na及明胶进行红外光谱测试,样品采用溴化钾压片法。测试光谱范围为400~4 000 cm-1。

1.3.3.7 差示扫描量热法(differential scanning calorimetry, DSC)分析

采用同步热分析仪分析,升温范围50~400 ℃,升温速率为10 ℃/min,吹扫气氛是氮气,氮气流速20 mL/min。称取5 mg芥末油微胶囊粉末和芥末油加到差示扫描量热铝盒中,以空白铝盒为对照。

1.4 数据分析

运用SPSS 19.0 进行单因素方差分析(ANOVA),并通过Duncan法进行多重比较,显著性水平P<0.05。

2 结果与分析

影响微胶囊制备的因素有很多,为了达到最佳的包埋效果,对壁材质量分数,壁材比(明胶∶CMC-Na)、芯壁比、pH值进行单因素试验考察,再进行正交试验确定最优配方。然后,对在最优条件下所制备的芥末油微胶囊粉末进行了理化指标测定及表面形态观察,对最优条件下所得芥末油微胶囊湿囊进行为期10 d的稳定性评价实验。

2.1 单因素试验结果

2.1.1 芥末油微胶囊壁材质量分数对包埋率的影响

如图1-a所示,当壁材质量分数为1%时,冷冻干燥后的微胶囊包埋率最高,说明复凝聚进行的最彻底。因此实验选择壁材质量分数为1%。若壁材质量分数过低,只能产生较少量微胶囊;随着壁材质量分数增加,则凝聚相的黏度也随之增加,则更有利于产生稳定的微胶囊,但如果凝聚相黏度过高,微胶囊包埋效果反而会减弱[16],这可能是因为体系浓度较低时,复凝聚反应形成的絮状物在体系溶液中部分溶解;当高分子链带有2种不同电荷时才能发生复凝聚,这种电荷间相互作用在一定程度上取决于这2种复凝聚高分子链的自由扩散。而当体系浓度较高时,高分子链的自由扩散受到阻遏,抑制了复凝聚的发生进而降低了壁材的利用率。因此,体系浓度过低或过高都会影响到复凝聚的进行[17]。

2.1.2 芥末油微胶囊壁材比对包埋率的影响

如图1-b所示,芥末油微胶囊包埋率随着明胶与CMC-Na比例的增大先升高后减小,当m(明胶)∶m(CMC-Na)=9∶1时芥末油微胶囊的包埋率最高,因此实验选择m(明胶)∶m(CMC-Na)=9∶1。这可能是因为当明胶与CMC-Na的比例较低或较高时,溶液中的正电荷数量与负电荷数量不相一致,交联反应进行的不彻底,导致芥末油被包埋效果差,包埋率低。

2.1.3 芥末油微胶囊芯壁比对包埋率的影响

如图1-c所示,当芯壁比为1∶1时,冷冻干燥后的芥末油微胶囊的包埋率最高。因此,实验选择芯壁比为1∶1较合适。微胶囊的包埋率随着芯壁比的降低先升高而后降低。这可能是因为当添加芯材的量较多时,微胶囊的壳体相对较薄,造成微胶囊在干燥过程中易破裂,导致包埋率降低。但壁材料添加量过大,微胶囊囊壁较厚,芯材包埋率也下降[18]。

2.1.4 芥末油pH对包埋率的影响

如图1-d所示,复凝聚法制备微囊过程中,囊材、芯材通过静电作用相互吸引,因此需要严格控制 pH 值[19]。将溶液 pH 值调至明胶等电点以下时,明胶分子带正电荷,在此 pH下,CMC-Na带负电荷,两者具有相反的电荷,从而相互交联形成复合物。如图所示,pH 4.3~4.6时,包埋率随pH增加而增加,pH 4.6时,包埋率最高。

a-壁材质量分数;b-壁材比(明胶:CMC-Na);c-芯壁比;d-pH

图1 不同壁材质量分数、壁材比(明胶∶CMC-Na)、芯壁比和pH下微胶囊包埋率

Fig.1 Encapsulation efficiency of microcapsules with different wall material concentrations,wall material ratio(gelatin∶CMC Na),core wall ratios and pH values

2.2 正交实验结果

采用 L9(34)正交设计,选择包埋率为评价指标。结果如表2 所示,RC>RB>RD>RA,表明各因素对包埋率的影响大小是芯壁比>壁材比>pH 值>壁材质量分数。从 K 值可以得出,最佳配方为A3B3C2D2,即壁材质量分数 1.5%,壁材比10∶1,芯壁比1∶1,pH 4.4,按该最佳配方制备微囊,测得包埋率为 86.8%。

表2 L9(34)正交实验结果

Table 2 Results of orthogonal experiment L9(34)

编号ABCD包埋率/%1111168.22122285.43133376.94212374.65223169.46231278.77313268.38321380.49332182.2K176.870.475.873.3K274.278.480.777.5K377.079.371.577.3R2.88.99.24.2

2.3 芥末油微胶囊的理化指标

按该最佳配方制备微胶囊的水分含量为2.43%,水分含量较低,不易霉变,易于保存。通常对于粉末性产品来说,休止角在30°以下说明粉末流动性好,在30°~45°时粉末流动性较好,在45°~60°时表示流动性一般,高于60°则表明流动性差,实验所得芥末油微胶囊粉末的休止角为38.6°,表明流动性较好。

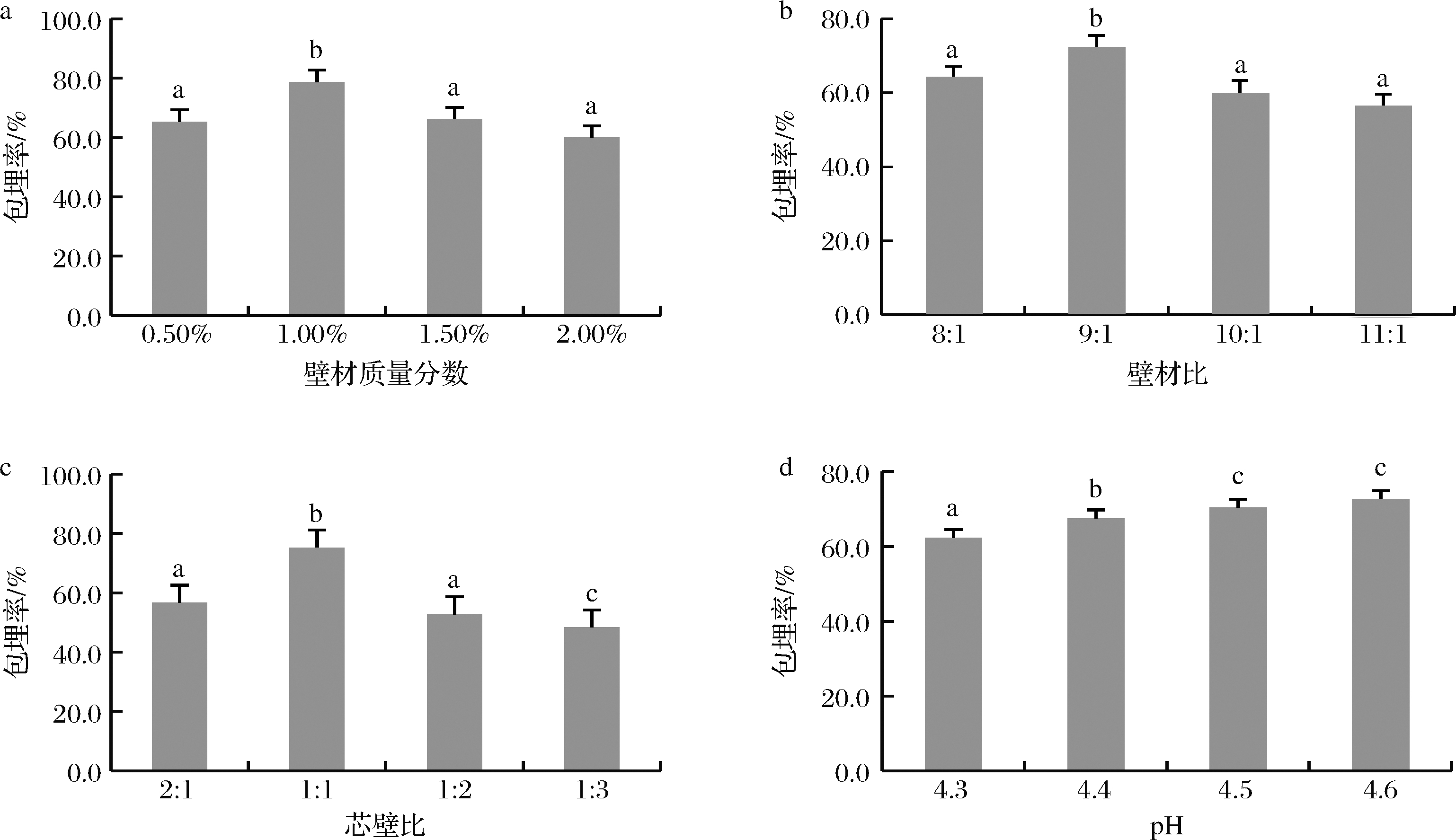

2.4 芥末油微胶囊产品的表面形态

明胶/CMC-Na复合凝聚微胶囊冷冻干燥后的扫描电镜图如图2所示。实验所制微胶囊产品基本为较规则的圆球形或椭球形,表面较为光滑,极少数微胶囊呈不规则形态且有些黏连,有可能是微胶囊囊壁较薄,经冷冻干燥后水分蒸发导致形态改变。将微胶囊放大2 000倍后可以观察到微胶囊整体较饱满,表面有小部分凹陷,有可能是冷冻干燥过程快速脱水造成的。

a-×2 000;b-×1 000

图2 芥末油微胶囊形态电镜扫描图

Fig.2 Scanning electron microscope images of mustard oil microcapsule

该芥末油微胶囊平均粒径分布在5~35 μm,平均粒径约15 μm。影响粒径大小的因素主要有:(1)乳化时的转速,转速越快,微胶囊的粒径越小;(2)壁材的种类、质量分数及配比;(3)芯壁比,芯材用量越大,形成的微胶囊也越大。

通过复凝聚形成微胶囊并不完全疏水,一般认为共渗相主要含有水溶性显著降低的电解质聚合物,且介质聚合物的量非常小。由于微胶囊中仍然含有一定的水分,所以整个微胶囊是高浓度的聚合物溶液,在干燥脱水过程中容易黏附变形[20]。

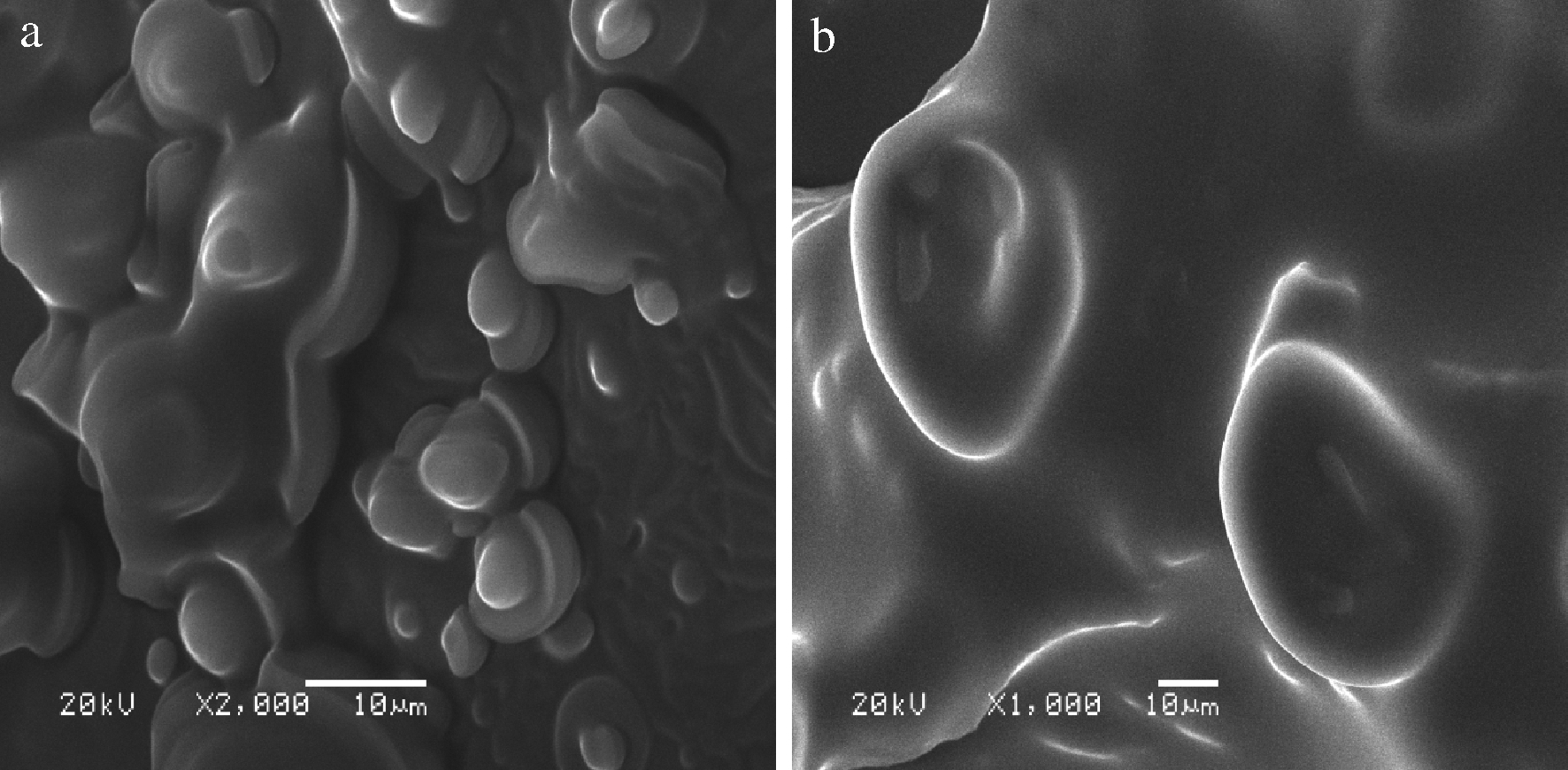

2.5 红外光谱分析

明胶、CMC-Na、芥末油微胶囊和芥末油的红外光谱见图3。芥末油微胶囊保留了芥末油的特征吸收峰,2 930、2 860、1 750、1 470、1 160和723 cm-1;微胶囊保留了CMC-Na的特征吸收峰2 860 cm-1,明胶的特征吸收峰3 440和2 930 cm-1。明胶特征峰1 630 cm-1,CMC-Na特征峰1 620 cm-1,芥末油微胶囊特征峰1 650 cm-1,3者峰相似是酰胺基伸缩振动区;CMC-Na在1 420、1 120 cm-1处和微胶囊在1 470、1 160 cm-1处有类似的吸收峰,说明微胶囊中含有明胶和CMC-Na这2种壁材。

图3 样品的红外光谱图

Fig.3 FTIR spectra of the samples

明胶的3 440 cm-1峰对应—NH2 伸缩振动,来源于碱性氨基酸如精氨酸、赖氨酸和组氨酸。1 620与1 650 cm-1处的峰是与 C—C的拉伸有关。CMC-Na在 3 430 cm-1和芥末油在3 470 cm-1的吸收峰是O—H的伸缩振动。芥末油微胶囊红外图谱中芥末油吸收峰强度有所减弱,表明芥末油进入了微胶囊内腔并包埋成功。

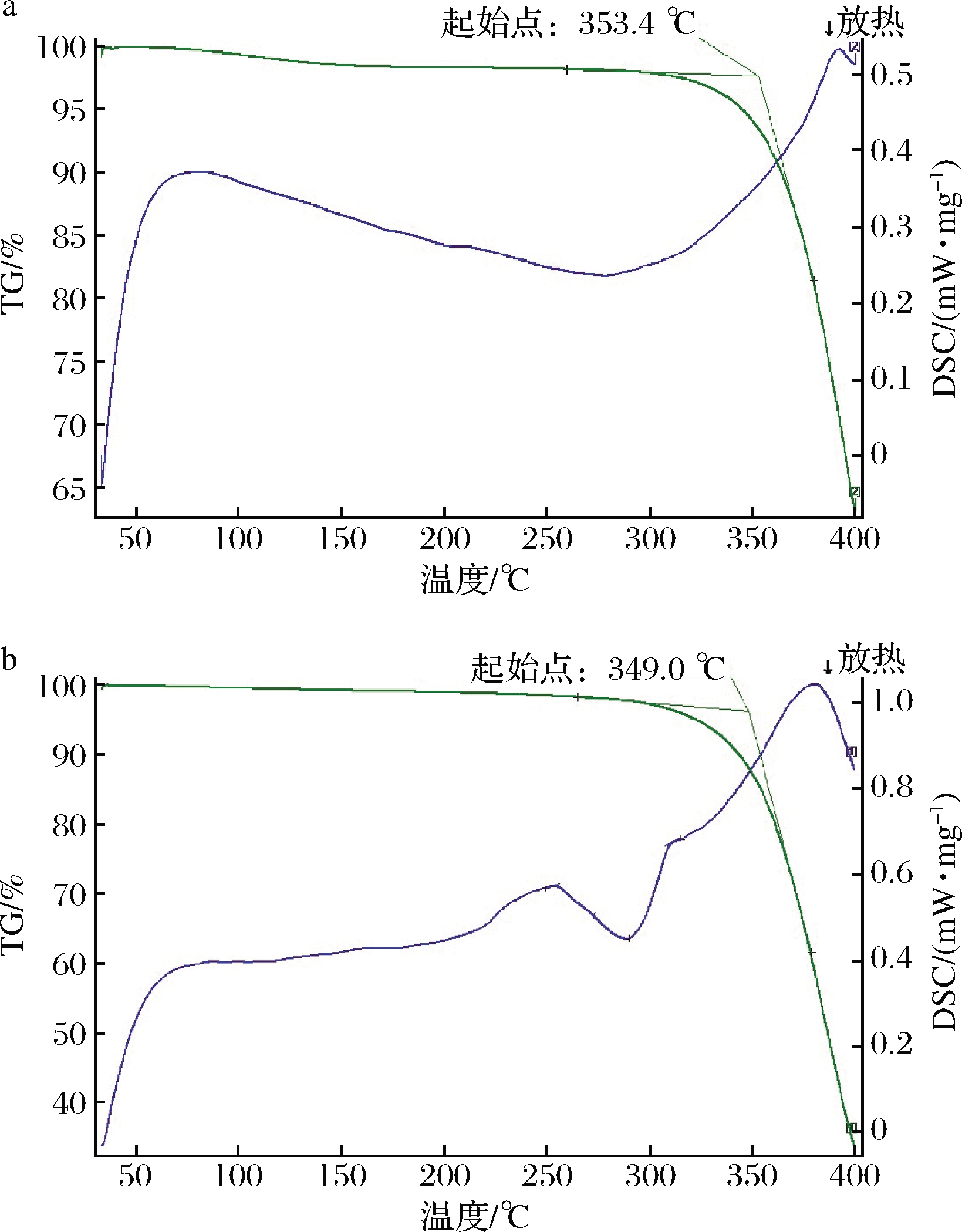

2.6 微胶囊的DSC分析

芥末油及微胶囊的DSC和热重图见图4。未包埋芥末油和包埋的芥末油DSC曲线有显著区别。未包埋的芥末油在80 ℃开始放热,而芥末油微胶囊在255 ℃开始放热,放热温度显著提高,其中微胶囊放热焓值为36.24 J/g,说明包埋后微胶囊的热稳定性显著提高,在常规的食品加工过程中不易受热而分解。热重图显示未包埋芥末油起始分解温度为353.4 ℃,包埋后芥末油起始分解温度为349.0 ℃。从开始升温到400 ℃,失重率分别为35%和70%,失重率增加是因为壁材质量损失引起的。

a-芥末油;b-芥末油微胶囊

图4 芥末油和芥末油微胶囊的DSC和热重分析图

Fig.4 DSC and thermogravimetric analysis of mustard oil and mustard oil microcapsules

2.7 芥末油微胶囊稳定性评价

芥末油微胶囊制备的重要目的之一是降低芥末油本身的氧化。该油脂的氧化产物为H2O2,活性高,容易释放自由基,进一步分解为醛或酮,从而降低了产品的感官品质和脂肪含量。微胶囊化能有效降低油脂的自动氧化,延长其货架期[21]。

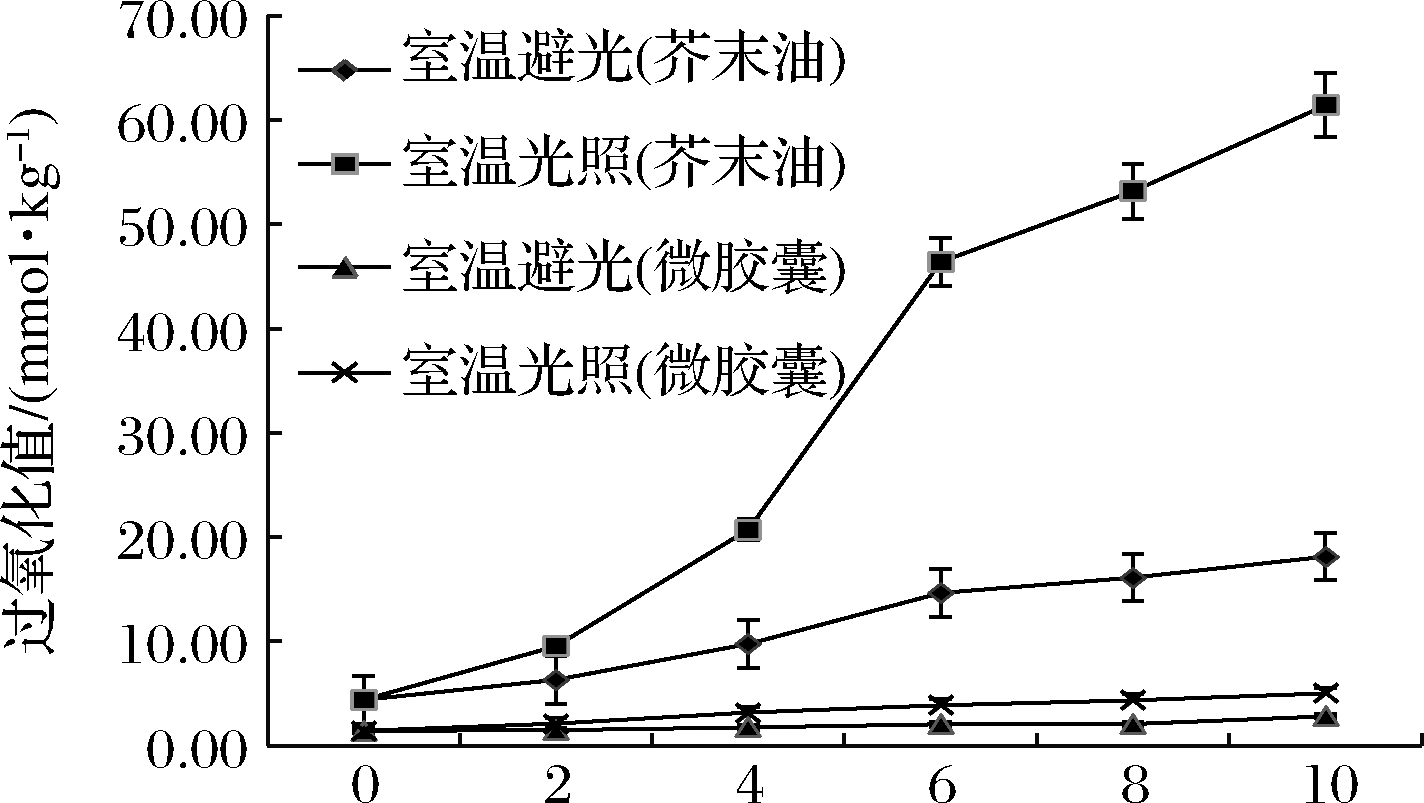

2.7.1 光照对芥末油微胶囊稳定性的影响

对未包埋的芥末油和实验所制芥末油微胶囊湿囊进行为期10 d的室温光照及室温避光处理。实验结果如图5所示,实验进行到第4天时,室温光照组未包埋芥末油样品的过氧化值急剧上升,远远高于同样实验条件下的芥末油微胶囊产品;而处于室温避光条件下放置的未包埋的芥末油的过氧化值也明显高于同样实验条件下的芥末油微胶囊[22]。

储存至第10天,室温光照条件下未包埋芥末油过氧化值增高约14倍,而芥末油微胶囊过氧化值仅增高约4倍,明显低于未包埋芥末油的氧化速度。由图5也可观察到室温避光条件下芥末油微胶囊的过氧化值变化最缓慢,储存稳定性最高。微胶囊化明显减弱了光照对油脂的分解作用,从而有效提高了芥末油的储存时间。

图5 光照对芥末油微胶囊稳定性的影响

Fig.5 Effect of light on the stability of mustard oil microcapsules

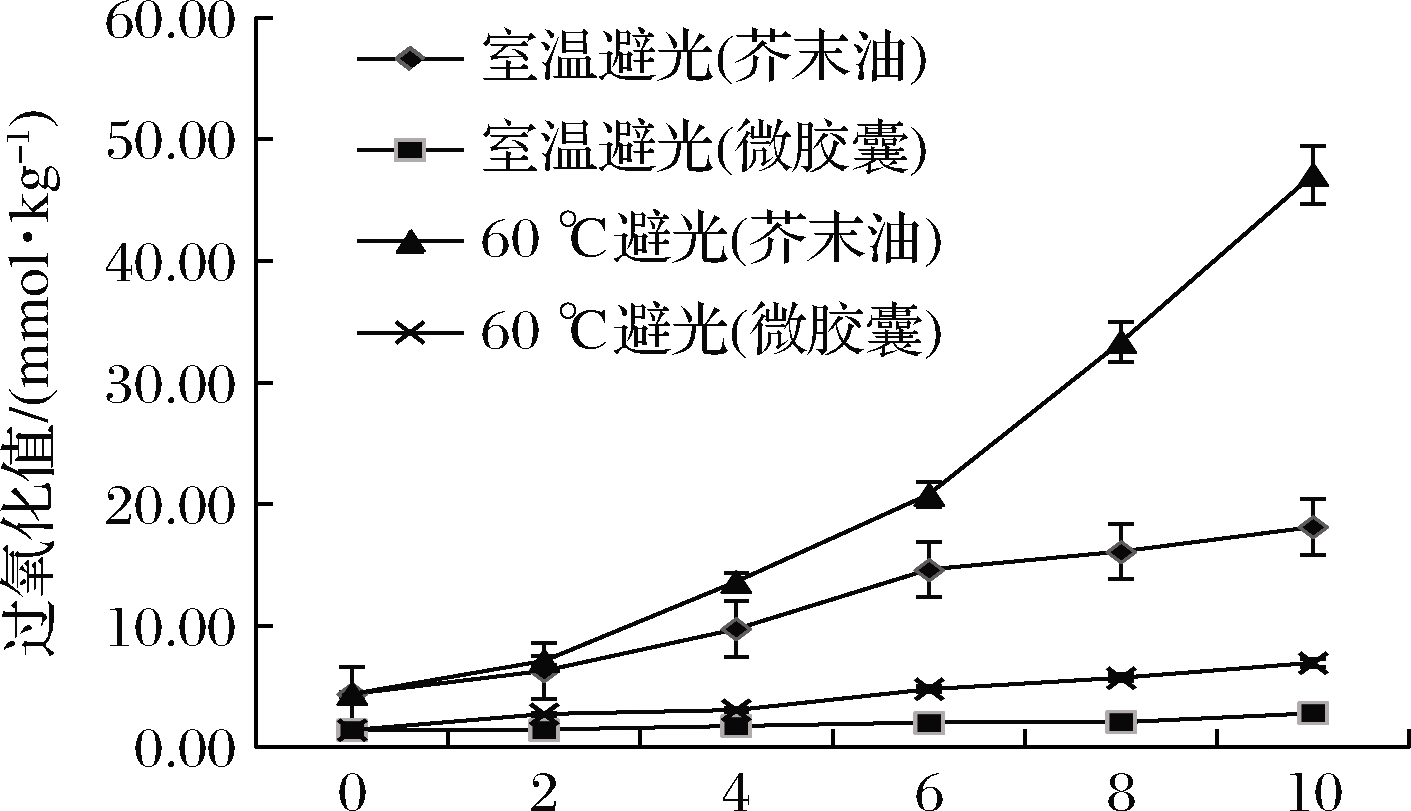

2.7.2 温度对微胶囊稳定性的影响

对未包埋的芥末油及实验所制芥末油微胶囊湿囊进行为期10 d的室温避光和60 ℃避光处理,实验结果如图6所示,当实验进行到第4天时,60 ℃避光条件下未包埋芥末油样品的过氧化值急剧上升,远远高于同样实验条件下的芥末油微胶囊产品;而处于室温避光条件下放置的未包埋的芥末油的过氧化值也明显高于同样实验条件下的芥末油微胶囊[20]。

储存至第10天,在60 ℃避光条件下未包埋芥末油过氧化值增高约11倍,而芥末油微胶囊过氧化值仅增高约4倍,明显低于未包埋芥末油的氧化速度。由图6也可观察到低温条件下芥末油微胶囊的过氧化值变化缓慢,储存稳定性较高。原因是当温度过高时,壁材和芯材内部分子运动均加快,温度越高则分子运动越剧烈,导致芯材从壁材中逃逸,从而使油脂氧化稳定性降低。另外,壁材形成的保护膜在高温条件下可能被破坏,从而失去对芯材的保护,芯材与外界环境的直接接触导致氧化稳定性降低[23-25]。

图6 温度对芥末油微胶囊稳定性的影响

Fig.6 Effect of temperature on the stability of mustard oil microcapsules

3 结论

在本实验中,以明胶和CMC-Na为壁材,芥末油为芯材,通过复凝聚法成功制备了芥末油微囊,对芥末油微胶囊在不同光照和温度条件下进行稳定性研究,结果表明,与未包埋的芥末油相比,经微胶囊化的芥末油性质在低温、避光环境下贮存的更稳定。通过红外光谱、扫描电镜和DSC证明芥末油微胶囊制备成功,具有较好的热稳定性。微胶囊粒径主要集中在 5~35 μm;芥末油微胶囊休止角为 38.6°,表明其具有较好的流动性和分散性。

[1] 肖华志,牛丽影,廖小军,等.芥末油、青芥辣、冲菜的挥发性风味成分的SPME/GC/MS测定[J].中国调味品,2004,29(6):42-45.

XIAO H ZH,NIU L Y,LIAO X J,et al.Determination of volatile flavor components in mustard oil,green mustard and Chongcai by SPME/GC/MS[J].China Condiment,2004,29(6):42-45.

[2] DEPREE J A,HOWARD T M,SAVAGE G P.Flavour and pharmaceutical properties of the volatile sulphur compounds of Wasabi(Wasabia japonica)[J].Food Research International,1998,31(5):329-337.

[3] 张清峰,姜子涛,董峰光,等.二乙胺滴定法测定辣根及芥末制品中异硫氰酸酯含量的研究[J].中国调味品,2005,30(2):48-51.

ZHANG Q F,JIANG Z T,DONG F G,et al.Titrimetric method for quantitative determination of the isothiocyanates with diethy amine[J].China Condiment,2005,30(2):48-51.

[4] 易中周,王勇.丙烯基芥末油生产工艺研究[J].蒙自师范高等专科学校学报,1994(4):29-33.

YI Z Z,WANG Y.Research for the technolongical process of allyl mustard oil[J].Journal of Mengzi Teachers’College,1994(4):29-33.

[5] 张娜,关文强,李春媛.芥末精油对果蔬采后病原菌抑制效果的研究[J].保鲜与加工,2008,8(6):39-41.

ZHANG N,GUAN W Q,LI C Y.Inhibitory effect of mustard oil on postharvest pathogens of fruits and vegetables[J].Storage & Process,2008,8(6):39-41.

[6] 刘剑萍,黄永秋,徐昌曦,等.微胶囊防晒剂的研制[J].化工新型材料,2004,32(7):46-48.

LIU J P,HUANG Y Q,XU CH X,et al.Preparation of microcapsule Sun-screening agent[J].New Chemical Materials,2004,32(7):46-48.

[7] 刘楠楠,陈雪峰,刘俊杰.复凝聚法制备葱油香精微胶囊[J].食品与发酵工业,2011,37(2):103-107.

LIU N N,CHEN X F,LIU J J.Study of microencapsulation technology of onion oil flavor by complex coacervation[J].Food and Fermentation Industries,2011,37(2):103-107.

[8] 向云峰,文玲.大蒜油微胶囊制备工艺的实验研究[J].食品工业,1995,1(5):29-31.

XIANG Y F,WEN L.Experimental study on the preparation of garlic oil microcapsule[J].The Food Industry,1995,(5):29-31.

[9] 杜玉宝,焦利勇,王晓敏,等.柠檬油香精微胶囊的研制[J].大连轻工业学院学报,2004,23(3):182-185.

DU Y B,JIAO L Y,WANG X M,et al.Preparation of limonene essence microcapsule[J].Journal of Dalian Institute of Light Industry,2004,23(3):182-185.

[10] 路宏波,张冲,冯岩,等.复合凝聚法制备鱼油微胶囊技术的研究[J].食品工业科技,2008,29(6):120-123.

LU H B,ZHANG C,FENG Y,et al.Study on microencapsulation technology of fish oil by complex coacervation method[J].Science and Technology of Food Industry,2008,29(6):120-123.

[11] 郭虹,翟玉春,徐馨阳,等.复凝聚法辣椒油树脂微胶囊的制备[J].分子科学学报,2006,22(4):243-246.

GUO H,ZHAI Y C,XU X Y,et al.Preparation of Capsicum oleoresin microcapsules by coagulation method[J].Journal of Molecular Science,2006,22(4):243-246.

[12] PRATIBHA K,KIM D,COLIN J B,et al.Microencapsulation of omega-3 fatty acids:A review of microencapsulation and characterization methods[J].Journal of Functional Foods,2015,19:868-881.

[13] 盖旭,李荣,姜子涛.大豆分离蛋白-海藻酸钠复凝聚法制备芥末油微胶囊[J].中国调味品,2012(2):51-53.

GAI X,LI R,JIANG Z T.Preparation of mustard oil microcapsules based on soybean protein isolate and sodium alginate by complex coacervation[J].Chinese Condiment,2012(2):51-53.

[14] 张海洋.明胶/CMC复合凝聚微胶囊及新型固化剂研究[D].无锡:江南大学,2010.

ZHANG H Y.Study on gelatin/CMC complex coacervate microencapsulation and new crosslinking agents[D].Wuxi:Jiangnan University,2010.

[15] 中华人民共和国国家卫生和计划生育委员会.GB 5009.227—2016食品安全国家标准 食品中动植物油脂过氧化值的测定[S].北京:中国标准出版社,2016.

National Health and Family Planning Commission of PRC.GB 5009.227—2016 National food safety standard Determination of peroxide value of animal and vegetable oils in foods[S].Beijing:China Standard Press,2016.

[16] 孔保华,郑冬梅,林淑英,等.鱼油微胶囊技术的研究[J].食品工业科技,1999,20(5):8-10.

KONG B H,ZHENG D M,LIN SH Y,et al.Study on microencapsulation technology of fish oil[J].Science and Technology of Food Industry,1999,20(5):8-10.

[17] 孔祥正,廉洁,朱晓丽,等.聚[2-(甲基丙烯酰氧)乙基三甲基氯化铵]/阿拉伯胶复凝聚法十二醇微胶囊的制备[J].高分子学报,2008(8):797-804.

KONG X Z,LIAN J,ZHU X L,et al.Preparation of microcapsules with encapsulated dodecanol by complex coacervation of poly[2-(methacryloyloxy)ethyltrimethyl ammonium chloride]and Acacia[J].Acta Polymerica Sinica,2008(8):797-804.

[18] COMUNIAN T A,FAVARO L F,THOMAZINI M,et al.Echium oil with oxidative stability increased by emulsion preparation in the presence of the phenolic compound sinapic acid followed by dehydration by spray and freeze drying processes[J].Journal of Food Science and Technology,2019,56(3):1 155-1 164.

[19] BERKLAND C,KIPPER M J,NARASIMHAN B,et al.Microsphere size,precipitation kinetics and drug distribution control drug release from biodegradable polyanhydride microspheres[J].Journal of Controlled Release,2004,94(1):129-141.

[20] 朱晓丽,刘力娜,张志国,等.乳清蛋白/阿拉伯胶复凝聚法制备载乙酸油酯微胶囊及其表征[J].高分子学报,2009(10):1 062-1 069.

ZHU X L,LIU L N,ZHANG Z G,et al.Preparation and characterization of microcapsules with oleyl acetate encapsulated by complex coacervation of whey protein and gum Acacia[J].Acta Polymerica Sinica,2009(10):1 062-1 069.

[21] 王文琼,包怡红,王芳,等.复凝聚法制备山核桃油微胶囊的研究[J].食品工业科技,2013,34(3):209-214.

WANG W Q,BAO Y H,WANG F,et al.Study on the microencapsulation of walnut oil[J].Science and Technology of Food Industry,2013,34(3):209-214.

[22] MLADENOVSKA K,CRUAUD O,RICHOMME P,et al.5-ASA loaded chitosan-Ca-alginate microparticles: Preparation and physicochemical characterization[J].International Journal of Pharmaceutics,2007,345(1-2):59-69.

[23] WU G,DAI R Y,LI W G,et al.Preparation of stable gelatin/sodium carboxymethylcellulose/sodium lauryl sulfonate microcapsules with ultra-thin capsule wall for electrophoretic displays[J].Current Applied Physics,2011,11(3):321-326.

[24] ANWAR S H,KUNZ B.The influence of drying methods on the stabilization of fish oil microcapsules:Comparison of spray granulation,spray drying,and freeze drying[J].Journal of Food Engineering,2011,105(2):367-378.

[25] ZHANG Y,TAN C,ABBAS S,et al.Modified SPI improves the emulsion properties and oxidative stability of fish oil microcapsules[J].Food Hydrocolloids,2015,51(1):108-117.