酱油渣,也称酱渣,是酱油生产的主要副产物。在酱油酿造过程中,被利用的主要是蛋白质,绝大多数粗纤维和脂肪仍留在酱渣中。酱渣极易变质发臭,处理极为困难[1]。直接作为肥料,会造成植物烧根、枯死,大量盐分或脂肪进入土壤及地下水,易使水质恶化,土壤盐化。国内,有单位对酱渣进行发酵,开发作为生物有机肥[2-4]、生产乙醇[5]、乙酰半纤维素[6],以及膳食纤维[7]。这些工作为酱渣的综合利用进行了有益的探索。但是,这些方法工艺复杂,或时间长,或处理量小。尤其是以大豆为原料的酱渣,其中的粗脂肪(crude fat,CF)含量高达30.9%~46%[8]。这些方法没有很好的利用这一资源。

为了利用粗脂肪,有单位将酱渣热风干燥、加入大量辅料再压榨,降低了处理量,且物理吸附使出油率降低,仅为15%~30%[9];也有采用烘箱干燥,再用正已烷萃取或预压萃取油脂[10];有试验以正己烷、乙醇和水作为双相溶剂在萃取油脂的同时得到黄酮[11]。受原料、酱油生产方法及生活习惯的影响,国外极少相关报道。LALMAN等[12]从高含水的发酵体系中用正已烷-甲基叔丁基醚甲醚混合溶剂回收长链脂肪酸,试验量仅为1 mL,过程需加入硫酸及氯化钠。

为了实现从酱渣中回收粗脂肪,项目组进行了大量工作[8, 13-17]。试验发现由于原料水分高达70%~85%,酱体软,难以直接压榨。先真空干燥再正已烷萃取,所获粗脂肪质量好,但处理时间长,处理量有限[15]。项目组也曾用含水量为42.70%的酱渣进行相关试验[13],结果显示,在超声作用下,以丙酮为溶剂,在室温条件下达到了理想的萃取效果,同样条件下,正已烷的效果却很差。不加超声,丙酮的萃取效果也较差,加超声使得设备复杂。目前,正已烷以及亚临界丁烷萃取[18]在油脂工业中获得了广泛应用,基于易于工业放大,易于快速处理酱渣的考虑,本文选择这2种溶剂进行试验。

1 材料与方法

1.1 材料与试剂

试验原料:干酱渣,开平粵师傅食品有限公司提供,经测定干酱渣含水量为13.01%,粗脂肪含量为34.7%(干基)。

正己烷、丁烷、乙醚、异辛烷、乙酸、碘化钾、氢氧化钾、乙醇均为分析纯,天津市大茂化学试剂厂。

1.2 仪器与设备

YLS16A烘干法水份测定仪,上海精密科学仪器有限公司;ST 243脂肪测定仪,福斯分析仪器公司;6 890/5 975气相色谱-质谱联用仪,美国安捷伦科技公司。

1.3 实验方法

1.3.1 正己烷萃取

低水分原料制备:酱渣经60 ℃真空干燥2 h,经测定水分含量为7.10%。

高水分原料制备:原料酱渣经喷雾加入不同质量的水,混合均匀,再密封冷藏48 h,经测定样品含水量分别为20.10%,26.05%,32.10%。

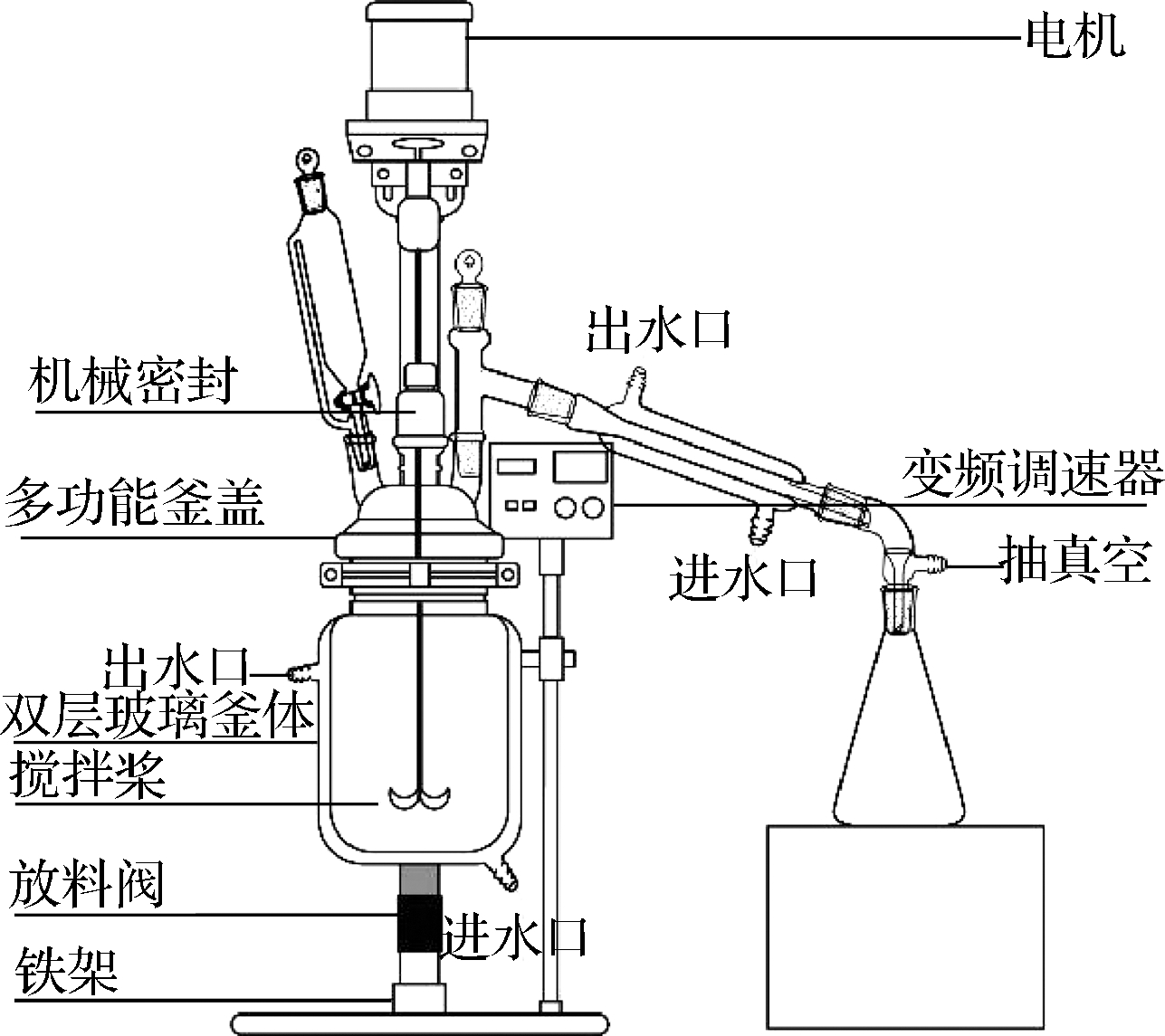

萃取操作:将已称量的酱渣置于萃取釜中(图1),加入正己烷,装好装置,65 ℃恒温一定时间,放出溶液-混合油。萃取完毕,升温至80 ℃,真空回收大量溶剂之后,倒出残渣,置于80 ℃真空烘箱烘至恒重,取粕测残油率。

图1 正已烷萃取装置

Fig.1 n-hexane extraction plant

粗脂肪(CF)在正已烷中的溶解性试验:探索性试验显示,25 ℃时,0.5%的水会完全溶于豆油或酱渣粗脂肪。向粗脂肪中加入质量分数为0.3%的水,摇匀。准确称量60 g正已烷加入已知质量的容量瓶,滴加含水粗脂肪并摇匀,至体系刚出现混浊为止,称量并计算粗脂肪在正已烷中的溶解度,平行3次。用豆油代替粗脂肪进行对比试验。

1.3.2 亚临界萃取

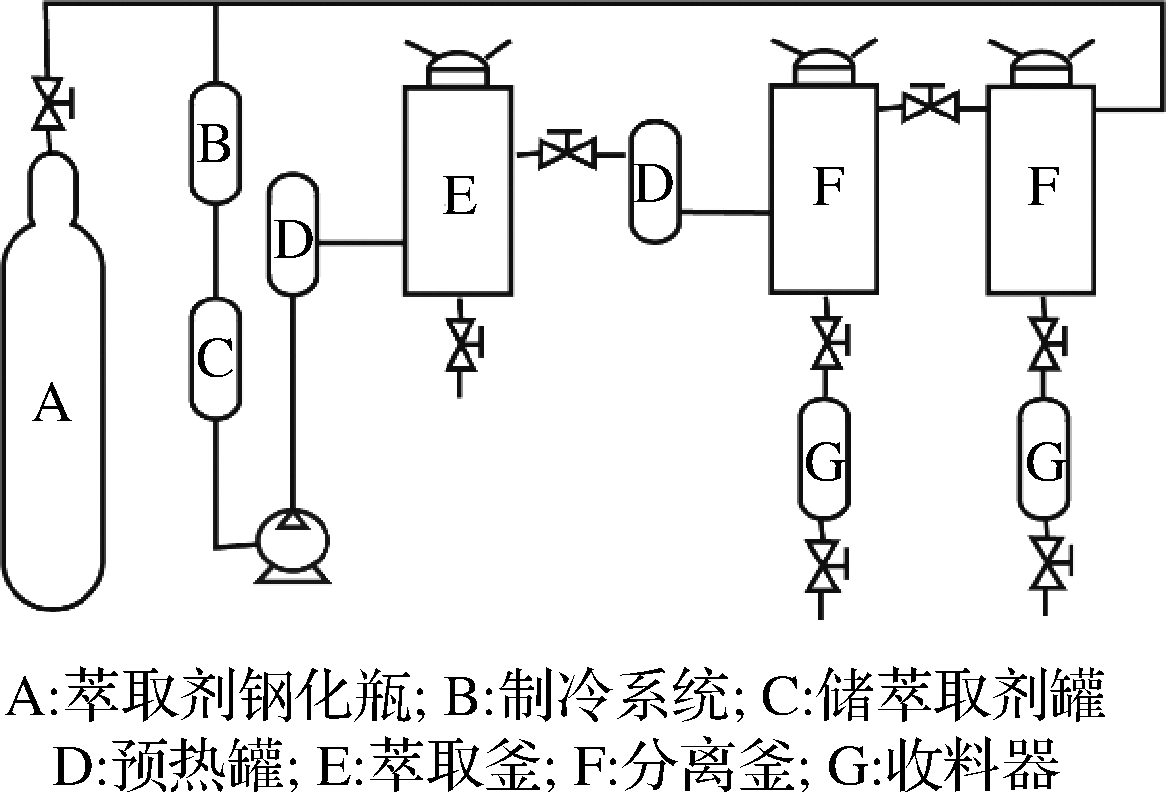

将称量后的酱渣置于萃取釜中(图2),在常温下用丁烷萃取(0.3~0.5 MPa),丁烷用量为酱渣质量的1.2倍,萃取完毕,38 ℃减压气化以回收粗脂肪及粕中残留丁烷,回收的溶剂气体再经过压缩机压缩冷凝液化后循环使用,取粕测残油率。

图2 亚临界丁烷萃取装置

Fig.2 Subcritical butane extraction plant

1.3.3 测定方法

(1)含油量的测定:采用ST 243脂肪测定仪,按GB 5009.6—2016[19]进行测定。

(2)过氧化值测定:按GB 5009.227—2016[20]进行测定。

(3)酸价测定:按GB 5009.229—2016[21]进行测定。

(4)水分的测定:采用YLS16A水份测定仪105 ℃烘干法。

(5)脂肪酸组成的测定:脂肪酸甲酯化参考文献[22]略作改进。准确称取粗脂肪0.100 0 g加入容量瓶,加5 mL 5%(体积分数)的盐酸-甲醇溶液,10 mL二氯甲烷-甲醇溶液(体积比1∶1),密封,80 ℃水浴1 h。降至室温,用甲醇定容至20 mL,得待测液。GC-MS条件参考文献[23]的方法。

2 结果与分析

2.1 正己烷萃取

2.1.1 溶剂用量的影响

以含水量7.10%的酱渣进行试验。结果如图3所示,随着溶剂用量增加,酱渣残油率越来越低,当液料比 (mL∶g)超过8时,增加溶剂的效果不明显。在实际生产中,为减少萃取次数,可适当增加溶剂用量。下文试验液料比固定为8 (mL∶g)。

图3 液料比对残油率的影响

Fig.3 Effect of liquid-solid ratio on residual oil

注:条件为原料含水7.10%,65 ℃,萃取30 min,1次

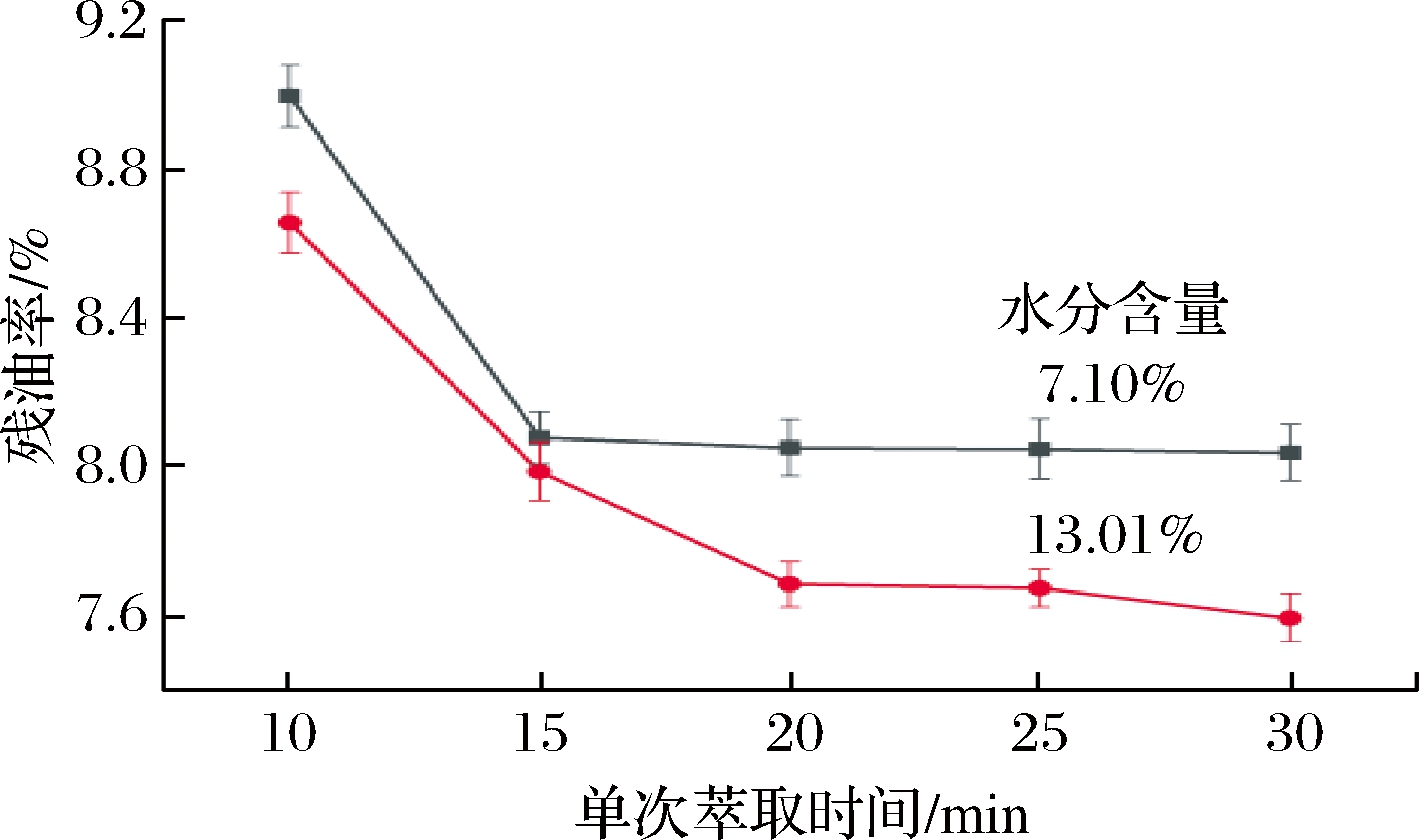

2.1.2 水分对粗脂肪萃取的影响

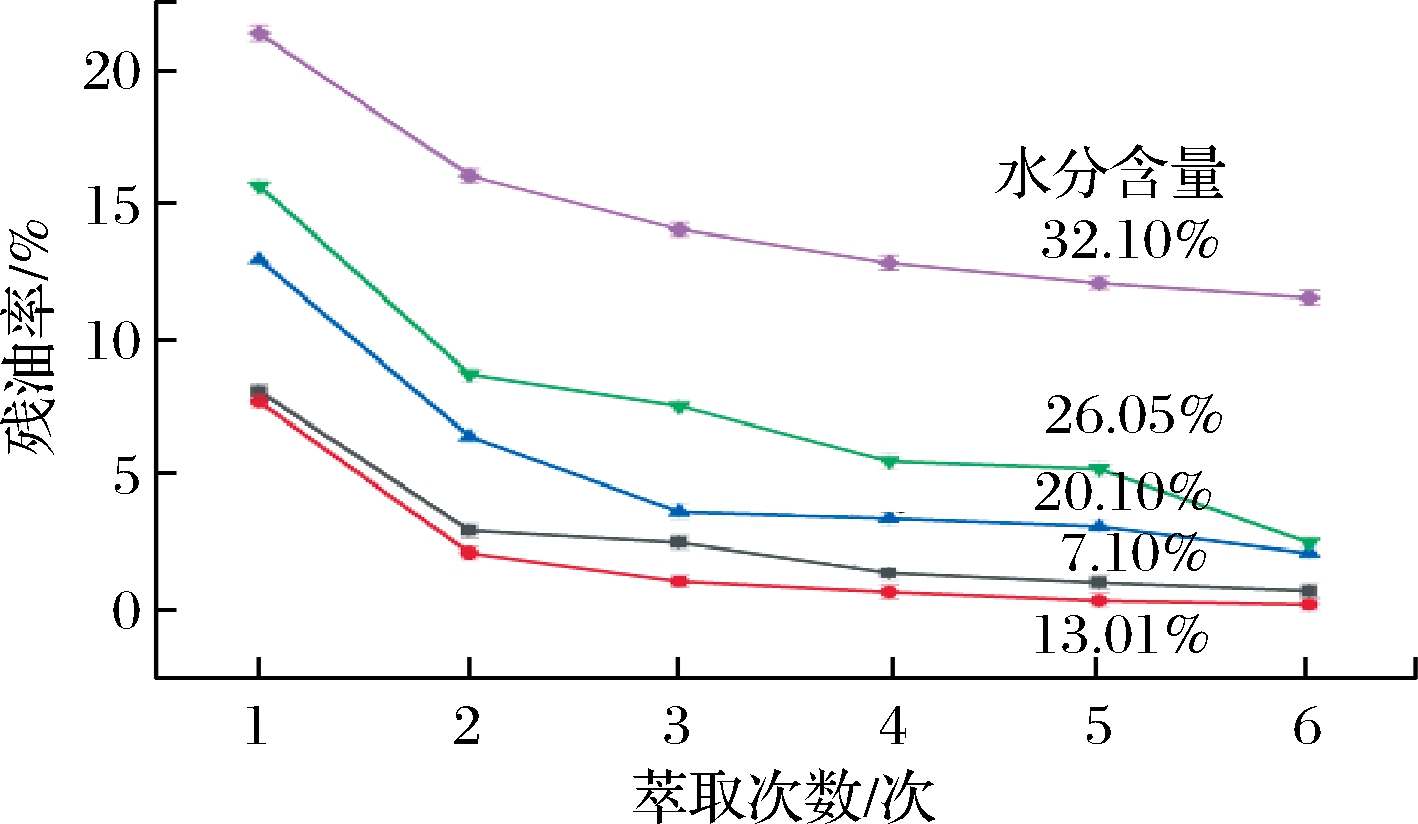

图4显示,含水量7.10%的原料萃取15 min均趋于平衡,而含水量13.01%的原料约20 min趋于平衡,且残油更低。这似乎表明,水分高对萃取更有利,这显然有悖于“相似相溶”原理。因此,针对水分的影响进行了系列试验,如图5所示,含水量7.10%比13.01%的残油高,再次证实了图4的结果,但除了7.10%的原料外,其余样品均显示,水分高,残油率高,多次试验得到了同样的结果。图5同时显示,含水量13.01%及7.10%,提取5次,粕中残油降至1%以下。含水量20%,提取5次,粕中残油降至2.08%。如果对粕中残油要求不高,酱渣含水量在20%以下,是可以用正已烷进行萃取的。这一点对工业生产特别有用。新鲜酱渣水分含量70%以上,直接压榨难以将水分降至20%以下。单独热风干燥,时间长,油脂易氧化。真空干燥对设备要求高,处理量有限。而采用预压,快速将水分降至50%以下,再热风干燥,将水分快速降低至20%以下是完全可能的。基于此分析,项目组采用新鲜酱渣进行了多次放大试验,新鲜酱渣水分含量70%~75%,经60 min预压,水分含量降至42%~45%,再用流化床105 ℃热风干燥10 min,干酱渣水分含量为13.0%~14.5%。

图4 萃取时间对残油率的影响

Fig.4 Effect of extraction time on residual oil rate

注:条件65 ℃,液料比8 (mL∶g)萃取1次

图5 酱渣含水量及萃取次数对残油率的影响

Fig.5 Effect of moisture content and extraction times on residual oil

注:条件为65 ℃,萃取15 min,液料比8(mL∶g)

2.1.3 萃取动力学

从理论上看,水极性强,正已烷与油脂极性弱,水与正已烷或油脂接触,相溶性差。在萃取中,水分子会严重阻碍正已烷与油脂的渗透。为了萃取的需要,在生产中总是尽可能降低原料中的水分含量[24]。然而,图4、图5的试验结果却显示,含水量高(13.01%)比含水量低(7.10%)对脂肪的萃取更有利,为进一步验证,论文对此进行了动力学研究。

从已有报道来看,从天然产物中萃取有效成分的动力学模型均为指数型。本文所用酱渣为颗粒状,采用球形模型,内扩散是整个过程的速率控制步骤[25]。参考CHU等[26]的研究,从酱渣中萃取粗脂肪的动力学方程可以表示为:

(1)

式中:c,主体溶液油脂的质量浓度,g/mL;c∞,平衡时主体溶液油脂的质量浓度,与颗粒内相等,g/mL;t,萃取时间,min;c0,t=0 min时刻主体溶液油脂的质量浓度,即初始质量浓度,g/mL;k,速率常数,min-1,与原料特性、扩散系数、原料尺寸等因数有关。

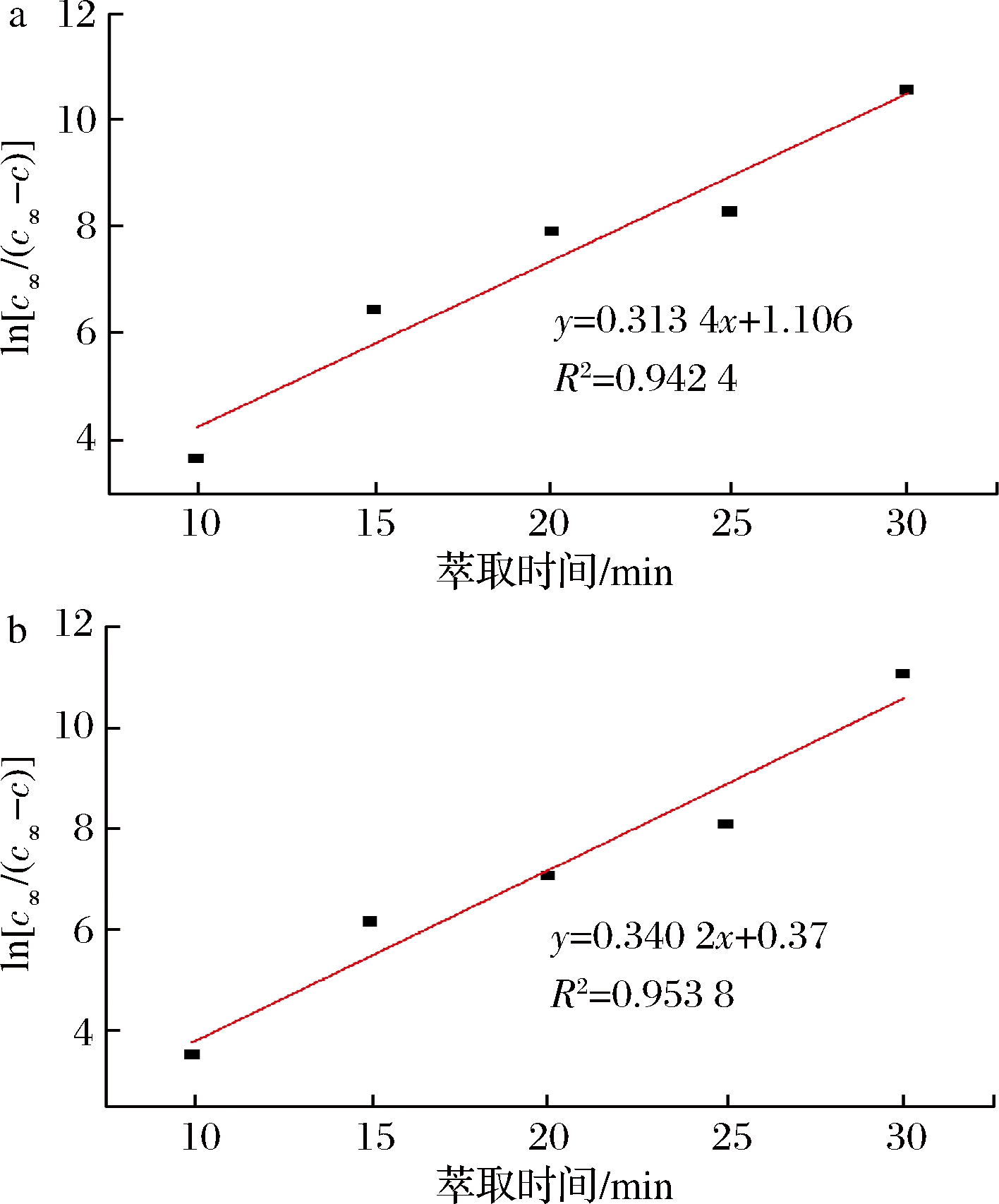

根据上式,ln[c∞/(c∞-c)]与t呈线性关系,斜率为速率常数。

论文将图4试验结果进行数据处理,以ln[c∞/(c∞-c)] 对t作图,结果见图6。根据图6,ln[c∞/(c∞-c)]与t线性关系较好,R2均大于0.90,拟合度好。2种原料萃取的速率常数分别为0.313 4 min-1与0.340 2 min-1,比从油菜籽中萃取油脂的速率常数大[25]。且水分含量为13.01%的原料比水分含量为7.10%略大。图6还显示,2条曲线均有一截距,根据方程(1),2种原料萃取的初始质量浓度c0≠0 g/mL,且含水量7.10%的c0更大。这表明,溶剂加入瞬间,部分油脂无需从颗粒内向外渗透,直接溶解,或者说,部分油脂存在于颗粒外表面。

a-含水量7.10%;b-含水量13.01%

图6 ln[c∞/(c∞-c)]与萃取时间关系曲线

Fig.6 Relation curve between ln[c∞/(c∞-c)] and extraction time

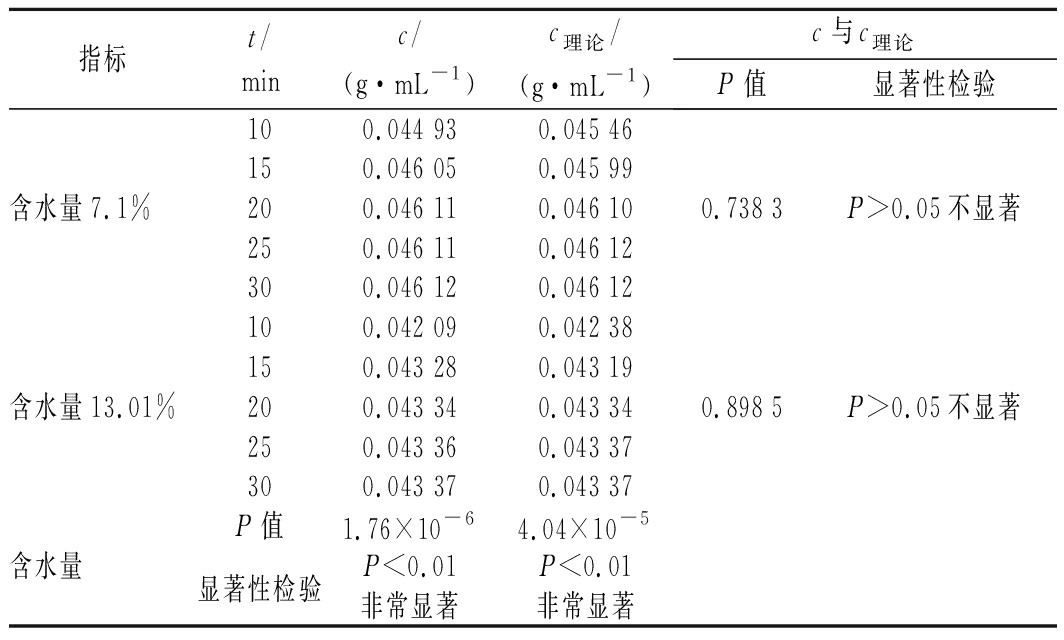

将方程(1)变形,并代入模型参数,可以得到含水量7.10%与13.01%2种原料的萃取动力学模型分别为:c理论=0.046 13-0.046 13e-(0.313 4t+1.105 8)、c理论=0.043 38-0.043 38e-(0.340 2t+0.368 2)。表1为该模型的显著性分析。由表1可知,实际的c与c理论的2者之间无显著差异,说明模型可信度高,可以预测实际萃取过程。原料含水量为7.10%与13.01%,2者之间具有显著性差异,说明原料含水量对酱渣萃取粗脂肪有显著影响。

表1 动力学模型的显著性分析

Table 1 Significance analysis of kinetic model

指标t/minc/(g·mL-1)c理论/(g·mL-1)c与c理论P值显著性检验100.044 930.045 46150.046 050.045 99含水量7.1%200.046 110.046 100.738 3P>0.05不显著250.046 110.046 12300.046 120.046 12100.042 090.042 38150.043 280.043 19含水量13.01%200.043 340.043 340.898 5P>0.05不显著250.043 360.043 37300.043 370.043 37P值1.76×10-64.04×10-5含水量显著性检验P<0.01P<0.01非常显著非常显著

前述分析表明,针对试验的2种原料,含水高(13.01%)的原料萃取速率比含水低(7.10%)的大;2种原料颗粒外表面都存在油脂,含水量7.10%的原料颗粒外表面油脂含量比13.01%的更大。

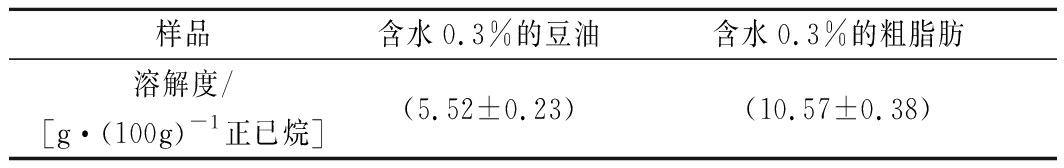

2.1.4 粗脂肪的溶解性试验

萃取的本质是溶剂对目标物的溶解过程,为进一步验证上文试验与动力学分析,即水分略高对粗脂肪的萃取有利,论文进行了粗脂肪在正已烷中的溶解性试验。结果如表2所示,含水量0.3%的豆油在正已烷中溶解度为(5.52±0.23)g/100g正已烷;而含水0.3%的粗脂肪为(10.57±0.38)g/100g正已烷。该试验表明,含相同且量不多的水,正已烷对粗脂肪的溶解度比豆油大得多。这也表明,从含少量水的酱渣中萃取粗脂肪,正已烷是一种较好的溶剂。

表2 含水豆油与含水粗脂肪在正己烷中的溶解度

Table 2 Solubility of hydrous soybean oil and hydrous CF in n-hexane

样品含水0.3%的豆油含水0.3%的粗脂肪溶解度/[g·(100g)-1 正已烷](5.52±0.23)(10.57±0.38)

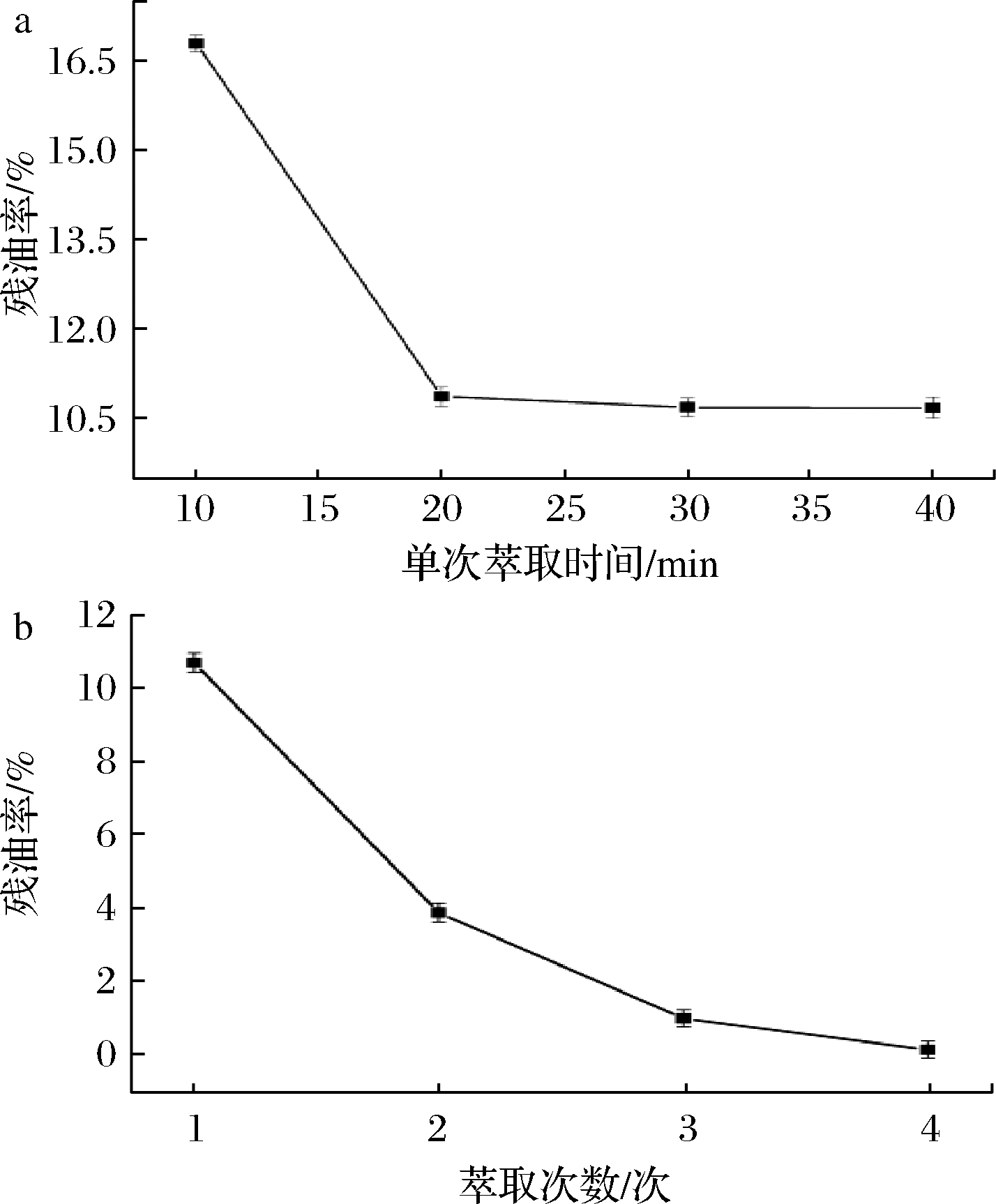

2.2 亚临界丁烷萃取

图7显示,亚临界丁烷单次萃取适宜时间为20 min,4次已萃取完全。该试验表明,粕中残油比正已烷以及丙酮[8]萃取都低。

a-不同萃取时间;b-不同萃取次数

图7 亚临界丁烷萃取单因素试验

Fig.7 Single factor test of subcritical butane extraction

注:条件为原料含水量13.01%,室温,丁烷用量为原料质量1.2倍

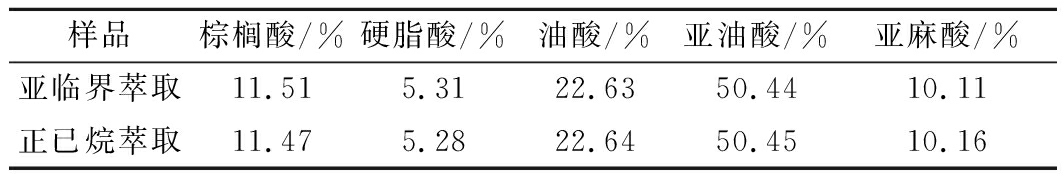

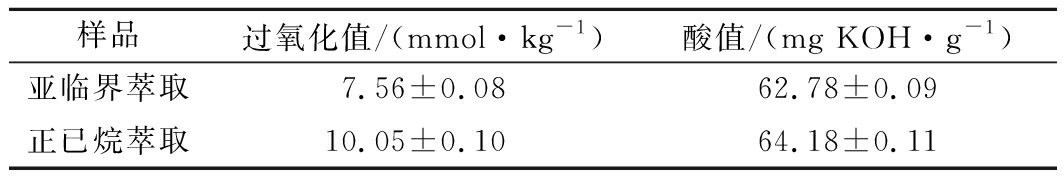

2.3 两种方法所获粗脂肪对比

2.3.1 理化性质对比

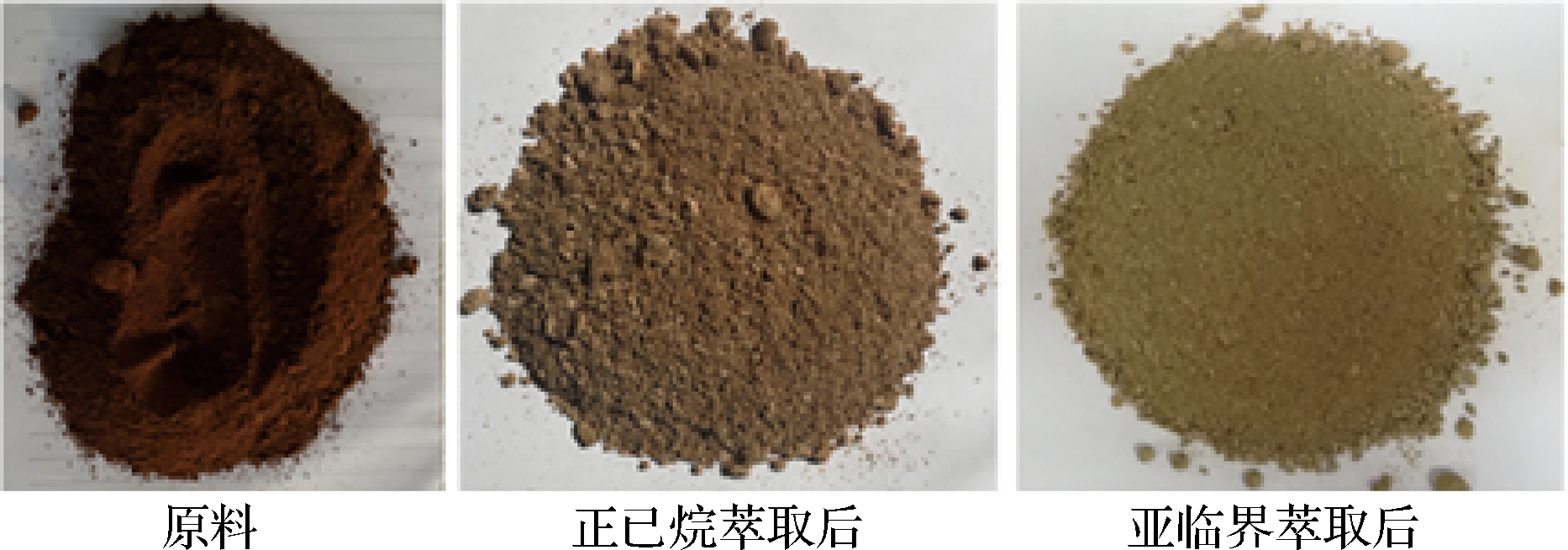

亚临界丁烷与正已烷2种萃取方法所获产物的对比见表3、表4。根据表3,2种方法所获脂肪酸组成无明显差异。但表4显示,亚临界丁烷所获产物的过氧化值以及酸值均比正已烷低。而且,图8显示,亚临界丁烷所获得的粕颜色浅很多。这是因为,与丙酮[8]、正已烷相比,亚临界萃取是常温萃取,38 ℃脱溶。全过程低温,对提高蛋白质以及油脂的品质更有利[27]。亚临界技术不破坏热敏性物质,工作压力低,目前已实现日处理物料达200 t[28]。论文试验显示,该技术完全可用于从酱渣中萃取粗脂肪。

表3 两种方法所获产物的脂肪酸组成

Table 3 Fatty acids composition obtained by the two methods

样品棕榈酸/%硬脂酸/%油酸/%亚油酸/%亚麻酸/%亚临界萃取11.515.3122.6350.4410.11正已烷萃取11.475.2822.6450.4510.16

表4 不同方法所获粗脂肪理化指标

Table 4 Physical and chemical indexes of CF obtained by different methods

样品过氧化值/(mmol·kg-1)酸值/(mg KOH·g-1)亚临界萃取7.56±0.0862.78±0.09正已烷萃取10.05±0.1064.18±0.11

图8 两种方法所获粕

Fig.8 Soybean meal obtained by two methods

项目组换不同批次的酱渣进行了多次亚临界萃取试验,显示粗脂肪过氧化值6.00~12.16 mmol/kg,酸价为45.6~74.6 mg KOH/g。这与项目组前期采用真空干燥,再正已烷萃取所获结果基本相同。

2.3.2 粗脂肪红外光谱图

粗脂肪的红外光谱如图9所示,正已烷与亚临界萃取产物的红外吸收光谱基本相同,在3 010 cm-1处有不饱和碳的C—H伸缩振动峰, 2 928和 2 855 cm-1处有饱和碳的C—H伸缩振动峰,在1 740、1 747、1 713 cm-1处有C![]() O伸缩振动峰,在1 463 cm-1处有亚甲基的弯曲振动峰,在1 163 cm-1处有甘油三酯中C—O伸缩振动峰,在723 cm-1处有碳链骨架振动峰。它们与豆油的显著差异在于粗脂肪的红外图显示,C

O伸缩振动峰,在1 463 cm-1处有亚甲基的弯曲振动峰,在1 163 cm-1处有甘油三酯中C—O伸缩振动峰,在723 cm-1处有碳链骨架振动峰。它们与豆油的显著差异在于粗脂肪的红外图显示,C![]() O伸缩振动有2个吸收峰,即1 740与1 713 cm-1,分别为酯键以及羧酸中C

O伸缩振动有2个吸收峰,即1 740与1 713 cm-1,分别为酯键以及羧酸中C![]() O的伸缩振动。而豆油的红外图显示,此处仅有1个吸收峰,即1 747 cm-1,为酯键中C

O的伸缩振动。而豆油的红外图显示,此处仅有1个吸收峰,即1 747 cm-1,为酯键中C![]() O的伸缩振动。图9显示,2种方法获得的粗脂肪无显著差异,但与豆油相比,粗脂肪中除了甘油酯外,还有大量游离脂肪酸,这再次证实了表4的试验结果。

O的伸缩振动。图9显示,2种方法获得的粗脂肪无显著差异,但与豆油相比,粗脂肪中除了甘油酯外,还有大量游离脂肪酸,这再次证实了表4的试验结果。

A-大豆油;B-正己烷萃取;C-亚临界萃取

a-原油;b-粗脂肪

图9 原油与粗脂肪红外光谱图

Fig.9 FTIR spectra of raw oil and CF

2.4 分析与讨论

2.4.1 水分的影响

酱油生产过程,大豆经过浸泡、蒸煮,蛋白质变性。而大豆蛋白为球蛋白,其表面有氨基、羧基等极性基团,表现为亲水性,内部为疏水性空间结构,油脂分子存在于疏水的内部空间。在发酵过程中,当蛋白质外壳被微生物分解并溶于水后,油脂分子在疏水作用下聚集成脂肪粒,被截留于酱渣颗粒内,该颗粒主要由纤维、残存蛋白等强极性物质构成,这些强极性物质吸水,形成相对稳定、质地柔软的颗粒结构。干燥时,大量水分子挥发,形成多孔网络结构,过大的部分孔洞坍塌,油脂分子聚集外露。因此,溶剂萃取速率快,且加入溶剂瞬间,有大量油脂溶解。

试验时,为方便对比,水分含量为7.10%与13.01%2种原料质量相同,溶剂用量也相同。原料含水高,则干基质量少,总油脂量少,相对于油脂质量,溶剂用量增大了,客观上增大了颗粒内外的浓度差,所以,萃取速率大,达平衡时残油也低。也正是由于水分为7.10%的原料中油脂含量高,初始质量浓度大,即c0≠0,且c0更大,即颗粒外表面油脂的量更大。

根据上文的试验结果,萃取1次,水分含量7.10%酱渣的残油为8.00%。如果去除水分,以干基进行计算,达到平衡时,水分含量13.01%酱渣的理论残油应为7.48%,这与实测值7.60%接近。这说明,水分含量为13.01%的酱渣,达平衡时残油率更低,主要原因是溶剂用量相对于干基增加所致。这也说明只要水分含量不超过13%,它对粗脂肪萃取的影响都可以忽略。但如果原料水分含量超过20%,如图5所示,水对萃取的影响非常显著,可以得出:用正已烷萃取酱渣中的粗脂肪,原料水分含量对萃取效果的影响较复杂,随着水分含量升高,呈现出先有利,再无影响,最后不利的趋势,无显著影响(转折点)的水分含量约为13%。

酱油在生产过程中,所用含油原料主要为大豆。在发酵过程中,部分甘三酯水解,生成了游离脂肪酸[29],这类物质极性较大,使得体系极性增强,根据相似相溶原理,溶剂中含少量极性物质对萃取更有利。这使得酱渣中含少量水对正已烷萃取其中的粗脂肪有利。

2.4.2 亚临界丁烷萃取的经济性

单从萃取上看,工业规模亚临界萃取成本比正已烷高,每吨约高几十元。如果从获得产品全过程来看,常规方法,采用真空,设置要求高、处理量小、产业化难度大。不采用真空,产品颜色深、过氧化值高、产品开发难度大。采用本文的方法,新鲜酱渣经预压、热风干燥将水分含量降至13%左右,再正已烷萃取,粗脂肪回收较完全,利于实现工业化。但是,从粕中以及从混合油(萃取得到的溶液)中回收正已烷,所需温度高,对粗脂肪以及粕均不利。

亚临界丁烷萃取效率高、干燥时间短、粗脂肪几乎不被氧化、粕中粗脂肪的残留低。丁烷脱除、回收容易,无溶剂残留,适宜于大批量处理。亚临界技术工作压力低,目前相关设备已大规模生产,工业化无困难。综合上述分析,与正已烷相比,亚临界丁烷萃取无疑更具有优越性。

3 结论与展望

干酱渣可以用正已烷或者亚临界丁烷直接萃取,快速将残油降至1%以下,工业放大完全可行。2种方法所获粗脂肪的红外光谱无显著差异,且过氧化值均不高,酸值高。但亚临界法产物的过氧化值以及酸值均比正已烷低,粕颜色更浅,是优选方法。

动力学研究显示,正已烷从酱渣中萃取粗脂肪的速率常数比普通油料大很多,且初始质量浓度不为0 g/mL。这是由于酱渣颗粒为多孔结构,部分油脂聚集外露。

酱渣粗脂肪酸值高的主要原因是原料大豆在发酵过程中部分油脂发生了水解反应。产物极性增强,使得水分对正已烷萃取粗脂肪的影响很大且复杂,水分不是越低越好,适当含水对萃取更有利。

[1] MURASAWA N, KOSEKI H, IWATA Y.Causes of accidents by soy sauce squeezing residue and fish meal[J].Journal of Material Cycles & Waste Management, 2013, 15(1):42-48.

[2] 景旭东, 毛小云, 阎杰, 等.改性酱渣废油制备包膜氮肥及对玉米生长的影响[J].华南农业大学学报, 2016, 37(4):25-31.

JING X D, MAO X Y, YAN J, et al.Preparation of coated nitrogen fertilizer from modified soy sauce residue oil and its influence on maize growth[J].Journal of South China Agricultural University, 2016, 37(4):25-31.

[3] 曾凡强, 刘付东.利用酱油渣作为主料制作活性有机肥和生物肥的方法:中国,CN103449856A[P].2013-12-18.

ZENG F Q, LIU F D.Methods of making active organic fertilizer and biological fertilizer by using soy sauce residue as main material:China,CN103449856A[P].2013-12-18.

[4] 张维民. 利用有机废弃物制造生物发酵活性有机肥料的生产方法及其装置:中国,CN1425635[P].2013-12-18.

ZHANG W M.Production method and apparatus for making biofermentable active organic fertilizer from organic waste:China,CN1425635[P].2003-06-25.

[5] ASADA C, KONDO Y, SASAKI C, et al.Bioconversion of soy sauce residue treated with steam explosion into ethanol by meicelase and Mucor indicus[J].Journal of Food Technology, 2010, 8(4):187-190.

[6] CHEN P E, SONG H, WANG Y, et al.Homogeneous acetylation of hemicelluloses from soy sauce residue in imidazolium-based ionic liquid[J].Journal of Material Cycles & Waste Management, 2015, 17(3):574-582.

[7] 张泳, 赵力超, 贺丽苹, 等.低温连续相变制备酱油渣膳食纤维及其特性研究[J].现代食品科技, 2014, 30(5):185-190.

ZHANG Y, ZHAO L C, HE L P, et al.Preparation and characterization of soy sauce residue dietary fiber using low temperature continuous phase transition extraction[J].Modern Food Science and Technology, 2014, 30(5):185-190.

[8] 阎杰, 何海芬, 林海琳, 等.超声强化从酱渣中萃取粗脂肪[J].粮食与油脂, 2017, 30(7):79-82.

YAN J, HE H F, LIN H L, et al.Extraction of crude oil from soy sauce residue assisted by ultrasound[J].Cereals & Oils, 2017, 30(7):79-82.

[9] 张荣耀. 酱油渣的榨油方法:中国,CN1539937[P].2004-10-27.

ZHANG R Y.Method of extracting oil from soy sauce dregs:China,CN1539937[P].2004-10-27.

[10] 钟振声, 王亚丽, 齐玉堂, 等.酱油渣中油脂的提取及其质量指标分析[J].中国油脂, 2006, 31(11):21-23.

ZHONG Z S, WANG Y L, QI Y T, et al.Extraction and quality analysis of oil in soy sauce residue[J].China Oils and Fats, 2006, 31(11):21-23.

[11] 周浩力, 陈向荣, 万印华.双相溶剂萃取技术提取酱油渣中油脂和大豆异黄酮的研究[J].食品研究与开发, 2008, 29(11):33-37.

ZHOU H L, CHEN X R, WAN Y H.Simultaneous extraction of oil and soybean isoflavones from soy sauce residue with two-phase solvent extraction technology[J].Food Research and Development, 2008, 29(11):33-37.

[12] LALMAN J A, BAGLEY D M.Extracting long-chain fatty acids from a fermentation medium[J].Journal of the American Oil Chemists′ Society, 2004, 81(2):105-110.

[13] 何海芬, 阎杰, 林海琳, 等.从酱渣中制取粗脂肪的研究进展[J].食品与发酵工业, 2014, 40(10):180-183.

HE H F, YAN J, LIN H L, et al.Extracting crude fat from soy sauce residue[J].Food and Fermentation Industries, 2014, 40(10):180-183.

[14] 阎杰. 从酿造酱渣中提取粗脂肪的方法:中国,CN101649256[P].2010-02-17.

YAN J.Method of extracting crude fat from fermented sauce residue:China,CN101649256[P].2010-02-17.

[15] 阎杰, 宋光泉, 梁键文.从酿造酱渣中提取粗脂肪的研究[J].仲恺农业技术学院学报, 2007, 20(1):58-61.

YAN J, SONG G Q, LIANG J W.Extracting oil from soy sauce residue[J].Journal of Zhongkai University of Agriculture and Technology, 2007, 20(1):58-61.

[16] 阎杰. 酿造酱渣开发利用的研究进展[J].中国酿造, 2007, 26(2):5-8.

YAN J.Research development on the utilization of mash cake from soy sauce production[J].China Brewing, 2007, 26(2):5-8.

[17] 阎杰, 林海琳, 肖爱平, 等.一种从酿造酱渣中快速制取粗脂肪的方法:中国,CN105087168A[P].2015-11-25.

YAN J, LIN H L, XIAO A P, et al.A quick method for making crude fat from fermented soy sauce dregs:China,CN105087168A[P].2015-11-25.

[18] 郭婷婷, 万楚筠, 黄凤洪.亚临界r134a-丁烷萃取菜籽饼中脂质微量成分工艺研究[J].中国油脂, 2019,44(11):108-111.

GUO T T, WAN C Y, HUANG F H.Extraction of lipid minor compounds from rapeseed cake by subcritical r134a-butane[J].China Oils and Fats, 2019, 44(11):108-111.

[19] 国家食品药品监督管理总局, 中华人民共和国国家卫生和计划生育委员会.GB 5009.6—2016 食品安全国家标准 食品中脂肪的测定[S].北京:中国标准出版社, 2016.

China Food and Drug Administration, National Health and Family Planning Commission.GB 5009.6—2016 National standard for food safety, determination of fat in food[S].Beijing:China Standards Press, 2016.

[20] 中华人民共和国国家卫生和计划生育委员会. GB 5009.227—2016 食品安全国家标准 食品中过氧化值的测定[S].北京:中国标准出版社, 2016.

National Health and Family Planning Commission.GB 5009.227—2016 National standard for food safety, determination of peroxide value in food[S].Beijing:China Standards Press, 2016.

[21] 中华人民共和国国家卫生和计划生育委员会. GB 5009.229—2016 食品安全国家标准 食品中酸价的测定[S].北京:中国标准出版社, 2016.

National Health and Family Planning Commission.GB 5009.229—2016 National standard for food safety, determination of acid value in food[S].Beijing:China Standards Press, 2016.

[22] 张白曦, 宋宇航, 杨芹, 等.甲酯化方法对甘油三酯和游离型脂肪酸混合物脂肪酸分析的影响[J].中国粮油学报, 2016, 31(9):95-99.

ZHANG B X, SONG Y H, YANG Q, et al.Comparison of methyl esterification methods in fatty acids determination of the mixture composed of triglycerides and free fatty acids[J].Journal of the Chinese Cereals and Oils Association, 2016, 31(9):95-99.

[23] 林和成, 唐青春, 袁琦, 等.莲籽油中的脂肪酸组成分析[J].食品研究与开发, 2013, 34(19):79-80.

LIN H C, TANG Q C, YUAN Q, et al.Analysis of fatty acid composition in lotus seed oil[J].Food Research and Development, 2013, 34(19):79-80.

[24] 李脉, 张松涛, 杨继国, 等.酱油渣中油脂的亚临界流体提取及酶法脱酸的研究[J].农业机械, 2011(20):52-55.

LI M, ZHANG S T, YANG J G, et al.Study on subcritical fluid extraction and enzymatic deacidification of oil from soy sauce residue[J].Farm Machinery, 2011(20):52-55.

[25] 赵思明, 熊善柏,陈燕平, 等.双低油菜籽的油脂萃取动力学研究(Ⅰ)——油脂萃取过程内部扩散特性研究[J].中国油脂, 2002(4):5-8.

ZHAO S M, XIONG S B, CHEN Y P, et al.Study on oil extraction kinetics of Chinese double-low Rapeseed(Ⅰ)——Internal diffusion properties of oil during extraction[J].China Oils and Fats, 2002(4):5-8.

[26] CHU M Q, LIU G J.Kinetic model for extraction process of Chinese traditional medicine[J].Acta Pharmaceutica Sinica, 2002, 37(7):559.

[27] 黄鑫, 张利军, 张保艳.油茶籽油提取方法对比分析[J].中国油脂, 2019, 44(6):9-13.

HUANG X, ZHANG L J, ZHANG B Y.Comparison of extraction methods of oil-tea Camellia seed oil[J].China Oils and Fats, 2019, 44(6):9-13.

[28] 史嘉辰, 吴其飞, 孙俊, 等.农产品亚临界流体萃取装备现状与发展趋势[J].食品与机械, 2018, 34(11):208-211;220.

SHI J C, WU Q F, SUN J, et al.Development status and trend of subcritical fluid extraction equipment for agricultural products[J].Food & Machinery, 2018, 34(11):208-211;220.

[29] ZOU M Y, ZHU X G, LI X W, et al.Changes in lipids distribution and fatty acid composition during soy sauce production[J].Food Science & Nutrition, 2019, 7(2):764-772.