羊肉含有丰富的蛋白质、维生素B1、B2、B6以及铁、锌、硒等微量元素,具有食疗价值[1]。食用羊肉可增加体内消化酶,保护胃壁,有助于消化。安徽白山羊属于肉皮兼用型羊,分布于皖北和江淮地区之间,是黄淮山羊的一个地方群,在安徽省分布较广。安徽白山羊品种体质结实,肉质好,耐粗饲,是地方优良品种。目前针对安徽白山羊的研究主要集中在对其基因遗传、疾病诊断及高效饲养等方面,对其遗传多样性、血液生理生化指标及生长发育性能等方面研究分析较多[1],但对安徽白山羊肉品质及其加工特性知之甚少,尤其对其低温加工特性尚未知。

羊肉进入市场的主要产品形式为屠宰初级加工的胴体肉,少量分割肉,其中冷冻羊肉约占95%,加工制品仅占5%左右,深加工转化率不足3%[2]。羊肉的加工主要是高温烤制和卤煮,多以鲜销和高温烹饪产品形式消费,高温加工易出现多环芳烃、杂环胺类致癌物质及过氧化值严重超标现象。低温肉制品是肉制品加工业发展的主要趋势,其采用健康的畜禽肉类为原料,加之以辅料,在常压下进行煮制、烤制和炸制等,使产品中心温度为70~80 ℃[3]。经过低温加工,可防止肉中蛋白质过度变性,产品营养价值高且不会破坏调料、辅料的风味物质和营养物质,可使肉类物质和其他食物有更好的配合,产生人们喜欢的风味。

为了探究安徽白山羊肉品质特性及其在低温加工中肉品质变化,本试验对比分析安徽白山羊和杂交商品羊的鲜肉品质,测定主要营养成分和理化性质等指标,再经过低温加工(煮、炸、烤、斩拌)后,研究分析其成品的出品率、质构、流变特性和感官评价等指标,探究安徽白山羊独特的低温加工品质特性,以期开发出区域特色羊肉产品,并为安徽白山羊肉的深加工提供理论指导和参考。

1 材料与方法

1.1 材料与试剂

新鲜杂交商品羊(hybridized market sheep, HMS)后腿4只(分别取4只约30 kg 5个月雄性HMS右后腿,大润发超市购买);安徽白山羊(Anhui white goat, AWG)当天宰杀后取羊后腿4只(分别取4只约30 kg 5个月雄性AWG右后腿,由安徽至诚和信食品公司AWG屠宰场提供)。取其腿肉,剔除结缔组织和可见脂肪,均放入冰箱冷藏备用,实验在5 d内完成。

NaOH、硼酸、盐酸、甲基红、亚甲基蓝、95%(体积分数)乙醇、石油醚、浓硫酸、三氯乙酸、丙二醛缓冲溶液、硅油、K2SO4、CuSO4、Na2CO3,国药集团化学试剂有限公司。以上试剂均为分析纯。

1.2 仪器与设备

YSK-300自动控温羊肉串电烤箱,瑞安市凌泰食品机械厂;YM-16节能油水混合电炸锅,上海云麦机械制造有限公司;SZ-22打浆机,旭众食品机械有限公司;HH-S恒温水浴锅,江苏国胜实验仪器厂;ZD-85 气浴恒温振荡器,常州国宇仪器制造有限公司;C-LM3B数显式肌肉嫩度仪,东北农业大学工程学院;VELP-SER148/6脂肪测定仪,北京盈盛恒泰科技有限责任公司;电阻高温炉,杭州蓝天化验仪器厂;WB-2000IXA全自动测色色差计,上海沪粤明科学仪器有限公司;海能HD4020凯氏定氮滴定系统,郑州妙林仪器设备有限公司;JA503分析电子天平,常州幸运电子设备有限公司;TA-XT质构仪,北京微讯超技仪器技术有限公司;Discovery旋转流变仪,美国Instruments 公司;PE Lambda 35 紫外可见光分光光度计,力臻卓越科学仪器有限公司;3306探针式食品温度计,深圳托尔为电子科技有限公司。

1.3 加工工艺

煮制工艺:将2种羊肉分别均匀切成1 cm×1 cm×1 cm的方块,m(肉)∶m(水)=1∶2,再添加肉与水总质量2%的盐,于85~90 ℃下煮制15 min。

烤制工艺:将2种羊肉分别均匀切成1 cm×1 cm×1 cm的方块,用肉质量2%的盐腌制15 min,将肉丁串在烤签上,在90~100 ℃烤箱温度下烤制10 min。

炸制工艺:将2种羊肉分别均匀切成1 cm×1 cm×1 cm的方块,用肉质量2%的盐腌制15 min,控制油温90~100 ℃的油锅中炸制15 min。

斩拌工艺:2种羊肉均按照m(羊肉)∶m(肥膘)∶m(冰水)=4∶3∶3的比例进行斩拌,另外添加肉、肥膘和水总质量2%的盐,在斩拌机中斩拌3 min,斩拌成肉糜后揉成大小相同的丸子,于85~90 ℃水浴锅中煮制15 min。

以上处理均采用探针式温度计实时测定肉制品中心温度,确保肉制品中心温度均不超过85 ℃。

1.4 测定指标

1.4.1 主要成分的测定

粗脂肪的测定:采用GB 5009.3—2016《食品安全国家标准 食品中脂肪的测定》中索氏提取法[4]。

水分的测定:采用GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中直接干燥法[5]。

粗蛋白的测定:采用GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》中凯氏定氮法[6]。

灰分的测定:采用国标GB 5009.4—2016《食品安全国家标准 食品中灰分的测定》中灼烧法[7]。

1.4.2 pH的测定

选择整块羊肉上3个不同的位点,逐次将已校零的可插入式pH计探头完全插入羊肉内部,待pH稳定后记录数值。完成1次测量后立即用蒸馏水清洗探头。

1.4.3 色泽的测定

选择整块新鲜瘦肉,使用全自动测色色差计测定5个不同位点的色差值,记录L*、a*、b*值,每个样品测定5次。肉色中L*表示亮度(黑白光谱),a*值表示红度(红绿光谱),b*值表示黄度(黄蓝光谱)。

1.4.4 嫩度的测定

剔除羊肉表面的筋膜及脂肪,沿肌纤维方向切成2 cm×0.5 cm×0.5 cm的长条状,在室温条件下置于嫩度仪上测量剪切肉样所需的力,用N表示,代表肉样的剪切力值。

1.4.5 蒸煮损失的测定

称取一定量的样品放于密封塑料袋中,置于90 ℃恒温水浴锅中加热15 min,取出冷却,用吸水纸轻轻吸干外表水分后称重。蒸煮损失率的计算如公式(1)所示:

蒸煮损失率![]()

(1)

1.4.6 出品率的测定

称取未加工前的肉样质量为m1,将经过煮、炸、烤工艺制成的低温肉制品冷却,用吸水或吸油纸吸去表面的水或油,称取其质量为m2,则此3种工艺的出品率计算如公式(2)所示:

出品率![]()

(2)

2种羊肉经斩拌工艺后形成肉糜,将肉糜煮制后测其出品率,称取未煮制前的肉糜质量为m1,煮制后冷却,用吸水或吸油纸吸去表面的水或油,称取其质量为m2,则斩拌工艺的出品率计算如公式(3)所示:

出品率![]()

(3)

1.4.7 质构的测定

参考BYUCE等[8]的方法并稍作修改,将测定肉样切成1.5 cm×1 cm×1 cm的方块,测定其硬度、弹性、凝聚性、胶黏性和咀嚼性等质构参数。测定条件:选择P50圆柱形探头,测前速度为2 mm/s,测试速度为1 mm/s,测后速度为2 mm/s,测定间隔时间为5 s,压缩比为30%,触发力为20 g。

1.4.8 硫代巴比妥酸(thiobarbituric acid,TBA)的测定

准确称取均匀切碎的肉样5 g,加入质量浓度50 g/L三氯乙酸溶液并定容至50 mL,混匀,加塞,置于50 ℃恒温振荡器中30 min,取出冷却10 min,用滤纸过滤,取上述滤液5 mL置于10 mL离心管内,加入5 mL TBA溶液,放于90 ℃恒温水浴锅中加热30 min,取出冷却,并设置空白试样,以样品空白调零在532 nm处测吸光值。

1.4.9 流变特性的测定

参考![]() 等[9]的方法并稍做修改。将羊肉糜样品均匀涂在测试台上,采用40 mm平板测试,参数为:应变2%,上下狭缝为1 mm,频率0.1 Hz,样品以2 ℃/min 均匀由25 ℃升温至90 ℃,记录肉糜的储能模量(G′)和损失模量(G″)曲线。

等[9]的方法并稍做修改。将羊肉糜样品均匀涂在测试台上,采用40 mm平板测试,参数为:应变2%,上下狭缝为1 mm,频率0.1 Hz,样品以2 ℃/min 均匀由25 ℃升温至90 ℃,记录肉糜的储能模量(G′)和损失模量(G″)曲线。

1.4.10 感官评价

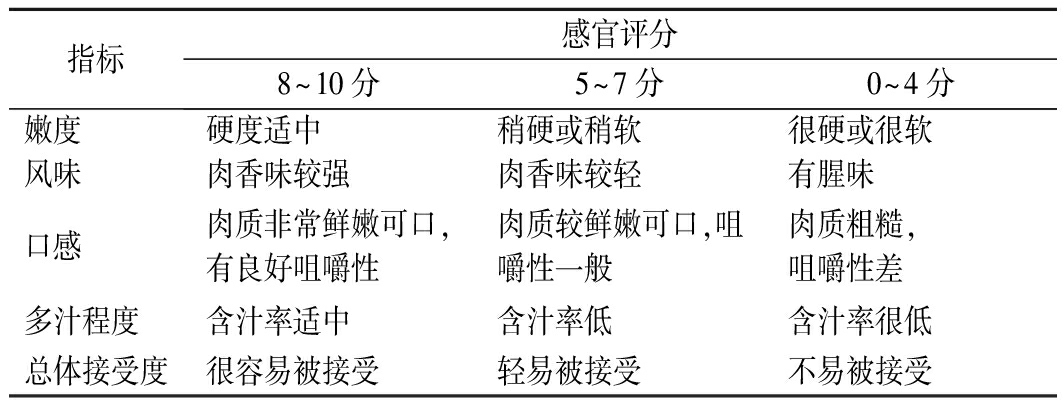

请10名食品专业人员(男女比例:5∶5)进行培训后作为评定员,分别从嫩度、风味、口感、多汁程度和总体可接受度5个方面对羊肉煮制、炸制、烤和斩拌工艺制成的肉制品进行感官评价,品评人员之间不得接触交流,每种样品品评后清水漱口,1 min后再进行下1个样品的测定。将评分的平均值作为最终综合评分值,满分10分,具体评分标准见表1。

表1 不同低温加工后羊肉感官评价标准

Table 1 Sensory evaluation standard of muttons

after different processing

指标感官评分8~10分5~7分0~4分嫩度 硬度适中稍硬或稍软很硬或很软风味 肉香味较强肉香味较轻有腥味口感 肉质非常鲜嫩可口,有良好咀嚼性肉质较鲜嫩可口,咀嚼性一般肉质粗糙,咀嚼性差多汁程度 含汁率适中含汁率低含汁率很低总体接受度很容易被接受轻易被接受不易被接受

1.5 统计分析

实验数据用Excel 2010软件进行处理,用Origin 9.0软件作图,用SPSS 21.0软件进行方差分析,采用Duncan法对数据进行显著性检验,P<0.05表示差异显著。实验数据以“平均值±标准差”表示。

2 结果与分析

2.1 原料主要成分及肉品质特性

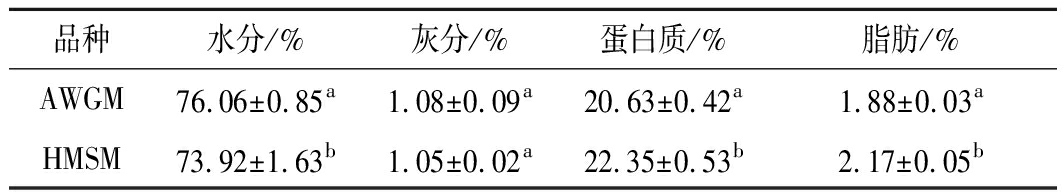

2.1.1 主要成分

灰分、水分、蛋白质、脂肪是羊肉基本组成成分,对羊肉的品质、风味等方面有很大影响。由表2可知, AWGM水分含量显著高于HMSM(P<0.05),蛋白质和脂肪显著低于HMSM(P<0.05),但2种羊肉灰分差异不显著(P>0.05),表明不同品种羊肉的营养组成存在差异。MOHAMMED等[10]研究表明,脂肪含量是评价肉品质的关键指标,脂肪含量增加,肉口感越好,但脂肪含量过高会降低口感并产生油腻感。马雪清等[11]测定茶卡羊肉的水分、蛋白质、脂肪和灰分分别为73.31%、19.03%、3.42%和1.01%,与测得的AWGM营养成分相差较大,其中水分、蛋白质和灰分均小于AWGM,脂肪含量高于AWGM,AWGM脂肪含量为1.88%,远低于HMSM和茶卡羊肉的脂肪含量。远辉等[12]认为羊肉成分差异可能是不同的品种、饲养方式和生长环境等方面不同所致。

表2 原料羊肉的主要成分

Table 2 Proximate compositions of raw muttons

品种水分/%灰分/%蛋白质/%脂肪/%AWGM76.06±0.85a1.08±0.09a20.63±0.42a1.88±0.03aHMSM73.92±1.63b1.05±0.02a22.35±0.53b2.17±0.05b

注:表中数据为平均值±标准差;同一列数值上标不同小写字母表示差异显著(P<0.05)(下同)

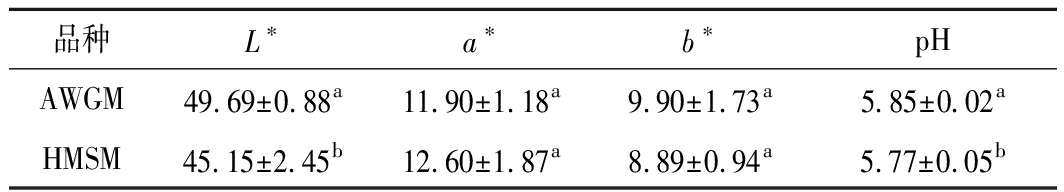

2.1.2 颜色和pH测定

L*、a*和b*值是衡量新鲜肌肉颜色稳定性的关键指标,L*值存在差异可能是肌肉表面纤维结构不同导致对光的散射特性不同,a*值的差异性可能是肌肉氧合肌红蛋白含量差异所致,b*值的差异性可能是高铁肌红蛋白含量差异所致。由表3可知,AWGM的a*值小于HMSM(P>0.05),但b*大于HMSM(P>0.05),2种羊肉肌肉颜色不同可能是肌红蛋白含量和状态不同的原因。AWGM的L*值显著高于HMSM(P<0.05),可能是动物品种之间具有差异[13]的原因,这与生长环境、饲养方式等方面有关。AWGM的pH显著高于HMSM(P<0.05),根据TASONIERO等[14]研究表明,在一定范围内pH值与肌肉糖原和葡萄糖代谢有关,可能是AWGM处于肉成熟阶段,糖原分解和葡萄糖代谢改变导致pH升高。

表3 原料羊肉的颜色和pH测定

Table 3 Color and pH of raw muttons

品种L∗a∗b∗pHAWGM49.69±0.88a11.90±1.18a9.90±1.73a5.85±0.02aHMSM45.15±2.45b12.60±1.87a8.89±0.94a5.77±0.05b

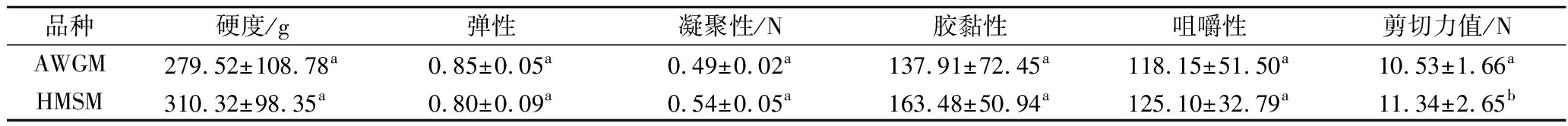

2.1.3 质构特性和剪切力值测定

质构特性涉及力学和流变学的内容,是体现肉类品质的重要指标之一。由表4可知,AWGM的硬度、凝聚性、胶黏性和咀嚼性均小于HMSM(P>0.05),AWGM剪切力值显著小于HMSM(P<0.05),但弹性优于HMSM(P>0.05)。CHUPAJ等[15]认为不同饲养方式导致肉嫩度差异,AWGM的饲养方式能促进肌内脂肪沉积、提高保水性能,因此硬度和咀嚼性值较小。SUN等[16]研究表明,在特定范围内,食品含水率越高,则硬度、剪切力和咀嚼性越小,其中AWGM的硬度、剪切力和咀嚼性均小于HMSM,这与测定AWGM水分含量高于HMSM结果一致。

表4 原料羊肉的质构和剪切力值

Table 4 Texture and shear force values of raw muttons

品种硬度/g弹性凝聚性/N胶黏性咀嚼性剪切力值/NAWGM279.52±108.78a0.85±0.05a0.49±0.02a137.91±72.45a118.15±51.50a10.53±1.66aHMSM310.32±98.35a0.80±0.09a0.54±0.05a163.48±50.94a125.10±32.79a11.34±2.65b

2.2 煮制工艺

2.2.1 出品率与蒸煮损失测定

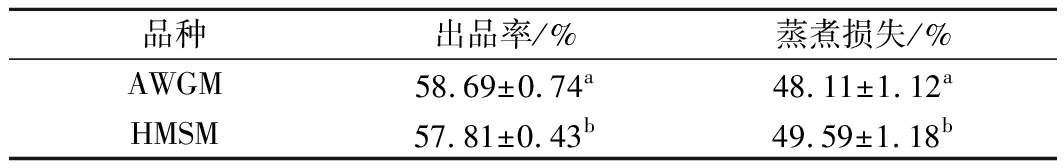

由表5可知,AWGM的出品率显著高于HMSM(P<0.05),蒸煮损失显著低于HMSM(P<0.05)。LORENZO等[17]研究表明,肉在热力的作用下,胶原蛋白变性后形成凝胶,凝胶可阻止肉中不易流动水从肌纤维中流出,同时加热能诱导蛋白质变性,使利用毛细力维持的蛋白质结构内水分减少,这2种交互作用可使肉品的保水性提高。其中AWGM的出品率高于HMSM,说明煮制工艺下AWGM的保水性高于HMSM,与AWGM蒸煮损失低结果一致。

表5 羊肉煮制工艺出品率和蒸煮损失

Table 5 Yield and cooking loss of muttons after boiling

process

品种出品率/%蒸煮损失/%AWGM58.69±0.74a48.11±1.12aHMSM57.81±0.43b49.59±1.18b

2.2.2 质构特性

由表6可知,2个品种在硬度、弹性、凝聚性及咀嚼性方面均没有显著性差异(P>0.05),但AWGM的胶黏性与HMSM有显著性差异(P<0.05),且AWGM高于HMSM。PEMATILLEKE等[18]研究表明,煮制后2种羊肉的硬度增大,主要由于受热肌纤维收缩和蛋白质凝结,导致增韧和结皮形成的结果,因此煮制后的AWGM和HMSM硬度和咀嚼性均增大,且肌浆蛋白质受热之后由于蛋白质的凝固作用而使肌肉组织收缩硬化,但继续加热,蛋白质会水解成明胶,导致煮制后2种羊肉的凝聚性和胶黏性都增加。其中AWHM的胶黏性和凝聚性高于HMSM,表明煮制后AWGM内部黏合力大于HMSM。

表6 两种羊肉煮制后的质构

Table 6 Texture of muttons after boiling process

品种硬度/g弹性凝聚性/N胶黏性咀嚼性AWGM817.89±82.03a0.73±0.04a0.63±0.02a571.98±100.70a365.82±49.14aHMSM820.20±47.31a0.72±0.05a0.61±0.04a442.70±73.51b368.59±18.27a

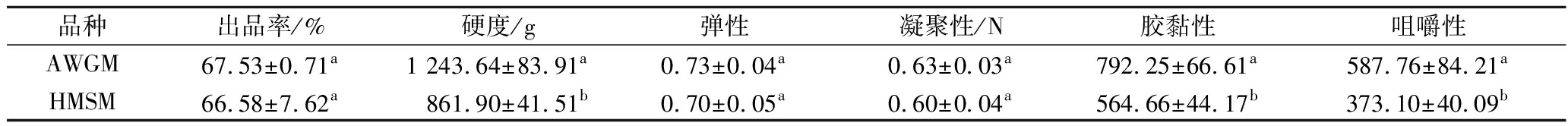

2.2.3 煮制工艺感官评价分析

由图1可以看出,AWGM风味、口感、嫩度和总体接受度感官评价得分均显著高于HMSM(P<0.05)。GUNAWAN等[19]研究认为,羊肉的风味差异主要来自脂肪的氧化,说明AWGM和HMSM风味不同是由于脂肪氧化产生的脂肪酸组成不同。夏陆阳等[20]研究结果表明,感官评价得分结果与肌肉受热收缩及风味物质含量变化有关,其中 HMSM的嫩度、风味、口感、总体接受度均低于AWGM,且感官评分<8,可能是HMSM在煮制时其蛋白质、脂肪更容易溶解到汤中,导致HMSM感官评分较低。由感官评定结果得出,AWGM在煮制工艺中其风味、口感、嫩度及总体接受度方面均优于HMSM。

图1 煮制工艺感官评价雷达图

Fig.1 Radar image of sensory evaluation of mutton after

boiling process

2.3 烤制工艺

2.3.1 出品率

由表7可知,2种羊肉烤制时出品率没有显著性差异(P>0.05),SCHÖNFELDT等[21]研究发现,肌原蛋白形成凝胶网络结构越均匀,保水性能越好,其中AWGM的出品率高于HMSM,可能由于AWGM肌原蛋白形成的凝胶网络结构比HMSM均匀,烤制时水分损失则低于HMSM。有研究表明烤制后2种羊肉的出品率都高于煮制、炸制时的出品率[22],可能是由于烤制时2种羊肉表面均因受热变硬,水分不易流出,降低了羊肉中水分的损失,从而提高了羊肉的保水性。

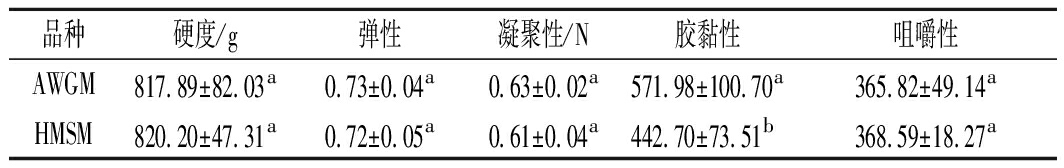

2.3.2 质构特性

由表7可知,AWGM在硬度和咀嚼性方面显著高于HMSM(P<0.05),但2种烤制成品在弹性和凝聚性方面没有显著性差异(P>0.05),其中AWGM弹性、凝聚性均高于HMSM。烤制后蛋白质受热变性,羊肉组织变得致密,导致2种羊肉的质构特性均发生变化。热诱导蛋白质和肌内及肌束膜变性,导致剪切力增加,因此AWGM和HMSM的硬度和咀嚼性上升。AWGM的胶黏性显著高于HMSM(P<0.05),表明烤制工艺下AWGM内部黏合力比HMSM强。

表7 两种羊肉烤制后的出品率和质构

Table 7 Yield and texture of muttons after baking process

品种出品率/%硬度/g弹性凝聚性/N胶黏性咀嚼性AWGM67.53±0.71a1 243.64±83.91a0.73±0.04a0.63±0.03a792.25±66.61a587.76±84.21aHMSM66.58±7.62a861.90±41.51b0.70±0.05a0.60±0.04a564.66±44.17b373.10±40.09b

2.3.3 烤制工艺感官分析

由图2可以看出,烤制后AWGM的多汁程度、口感、风味及总体接受度的感官评分均显著高于HMSM(P<0.05),但嫩度评分显著低于HMSM(P<0.05)。刘越等[23]研究结果表明,多汁性与系水力、脂肪含量有关,口感与肉硬度、结缔组织含量有关,羊肉品种对风味、嫩度具有重要影响。其中AWGM的口感优于HMSM,可能由于品种差异或AWGM烤制时脂肪损失高等方面所致,这与测得的硬度和咀嚼性结果相同;AWGM的多汁程度高于HMSM,说明烤制工艺下AWGM的保水性高于HMSM,与原料肉中水分含量和烤制工艺出品率结果一致。HMSM在嫩度方面的评价低于AWGM,可能是HMSM烤制过程中脂肪损失较小,嫩度明显降低,与烤制后羊肉的硬度和咀嚼性结果一致。

图2 烤制工艺感官评价雷达图

Fig.2 Radar image of sensory evaluation of muttons after

roasting process

2.4 炸制工艺

2.4.1 出品率

由表8可知,炸制后AWGM出品率低于AWGM(P>0.05)。油炸时蛋白质变性,收缩和降解反应导致羊肉的保水性变化不显著,但AWGM在炸制时保水性低于HMSM。韦婕妤[24]研究发现,炸制处理水分损失率从28.48%上升到49.33%,比煮制处理方式要高,且油炸后2种羊肉的出品率显著低于煮制和烤制,这是由于高温油炸时肉中的水分损失更多,也可能是油炸温度较高,羊肉的保水性下降,与夏陆阳等[20]认为水分损失与油炸温度有关一致。

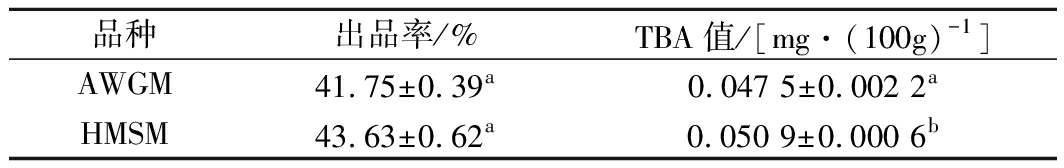

表8 炸羊肉的出品率和TBA值

Table 8 Yield and TBA of muttons after frying process

品种出品率/%TBA值/[mg·(100g)-1]AWGM41.75±0.39a0.047 5±0.002 2aHMSM43.63±0.62a0.050 9±0.000 6b

2.4.2 TBA值

肉类食品中脂质的氧化通常采用2-TBA试验法进行评价。表8表明,AWGM炸制后TBA值显著低于HMSM(P<0.05)。MEINERT等[25]的研究表明,TBA值与脂肪含量有关,其中AWGM的TBA值低于HMSM,主要是因为AWGM脂肪含量低,氧化程度相应较低,或是加热过程中产生了更多脂质产物,与氨基酸、多肽等发生反应,从而降低了AWGM中丙二醛的含量。

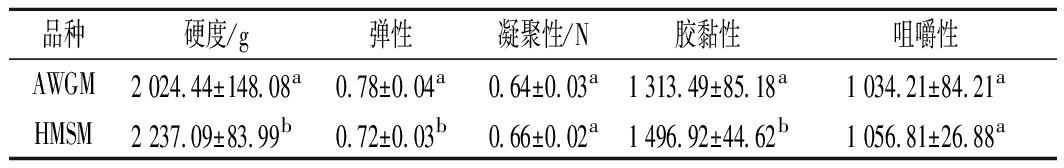

2.4.3 质构特性

由表9可知,AWGM的硬度和胶黏性方面显著低于HMSM(P<0.05), 弹性显著高于HMSM(P<0.05),但AWGM和HMSM在咀嚼性、凝聚性方面没有显著性差异(P>0.05),其中咀嚼性和凝聚性均小于HMSM。FANG等[26]研究认为,炸制后物料硬度、咀嚼性和水分含量有关,炸制后2种羊肉的硬度和咀嚼性高于其他3种加工方式,这可能是由于油炸时2种羊肉的水分在短时间内迅速损失,表层变硬,导致硬度和咀嚼性增加。蛋白质、脂肪等物质的结构、状态及其相互作用以及植物油与羊肉的相互作用,也会导致质构特性的差异[20]。AWGM的硬度和咀嚼性小、弹性高,可能是AWGM在炸制后其含水率、保水性高且蛋白质结构致密等多种原因共同作用结果。

表9 两种羊肉炸制后质构分析

Table 9 Texture of muttons after frying process

品种硬度/g弹性凝聚性/N胶黏性咀嚼性AWGM2 024.44±148.08a0.78±0.04a0.64±0.03a1 313.49±85.18a1 034.21±84.21aHMSM2 237.09±83.99b0.72±0.03b0.66±0.02a1 496.92±44.62b1 056.81±26.88a

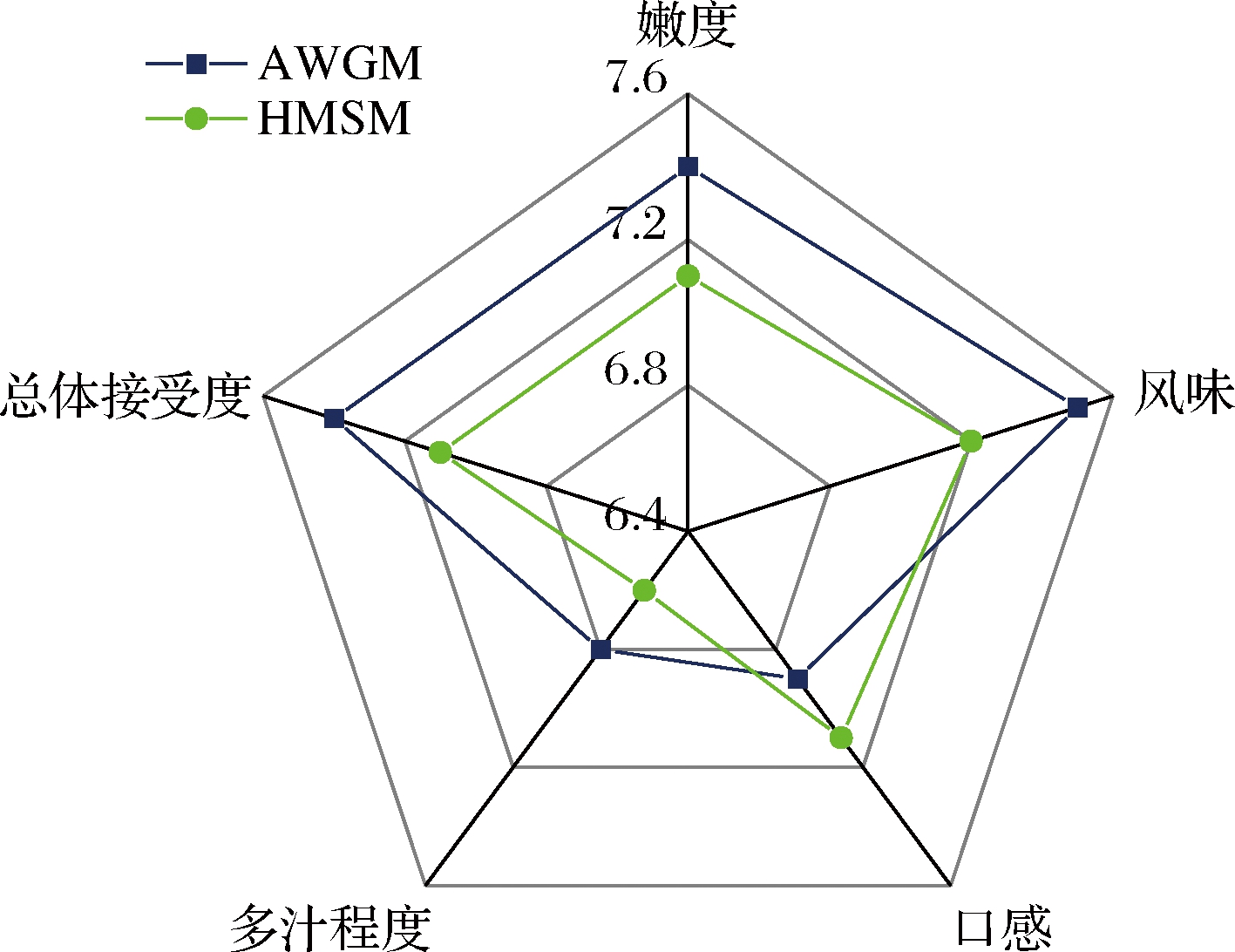

2.4.4 炸制工艺感官分析

由图3可以看出,AWGM的嫩度、风味、多汁程度和总体接受度显著高于HMSM(P<0.05),但口感显著低于HMSM(P<0.05),其中AWGM有良好的风味、嫩度、多汁程度和总体接受度。AWGM硬度小,弹性大,保水性高于HMSM,因而AWGM的嫩度和多汁程度高,与炸制后测得的质构参数结果一致。根据夏陆阳等[20]研究推断,AWGM的口感小于HMSM,可能是AWGM的结缔组织和脂肪的交互作用结果。以上2种羊肉感官评价指标得分均未达到8,说明了炸制工艺对羊肉的品质影响较大,因此在选用低温加工工艺时,应酌情考量使用。

图3 炸制工艺感官评价雷达图

Fig.3 Radar image of sensory evaluation of muttons after

frying process

2.5 斩拌工艺

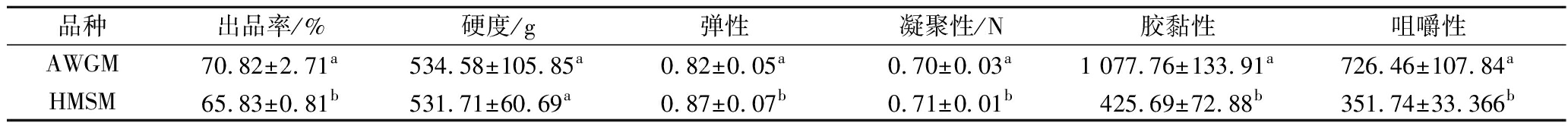

2.5.1 出品率

由表10可知,AWGM出品率显著高于HMSM(P<0.05)。WARNER等[27]认为在加热过程中,肌肉纤维收缩,纤维之间形成间隙,水分重新分配,最终作为蒸煮损失从肌肉中排出,但AWGM和HMSM斩拌后出品率可达70.82%和65.83%,均高于煮制、炸制和烤制工艺出品率,说明斩拌工艺对水分损失较小。CHATTOPADHYAY等[28] 研究认为,斩拌时加入脂肪,可增加羊肉糜的乳化特性,进而增加羊肉糜的保油保水性,也可能是由于斩拌时AWGM的盐溶性蛋白析出更多,肉糜保水性更好。

表10 羊肉丸的质构特性

Table 10 Yield and texture of mutton pastes after chopping process

品种出品率/%硬度/g弹性凝聚性/N胶黏性咀嚼性AWGM70.82±2.71a534.58±105.85a0.82±0.05a0.70±0.03a1 077.76±133.91a726.46±107.84aHMSM65.83±0.81b531.71±60.69a0.87±0.07b0.71±0.01b425.69±72.88b351.74±33.366b

2.5.2 质构特性

由表10可知,AWGM的弹性、胶黏性、凝聚性和咀嚼性均有显著性差异(P<0.05),其中AWGM弹性和凝聚性显著低于HMSM(P<0.05),胶黏性和咀嚼性显著高于HMSM(P<0.05),2种斩拌煮制的肉丸在硬度方面没有显著性差异(P>0.05)。SADEGHI-MEHR等[29]研究表明,斩拌过程中加入NaCl可提高肉糜的凝聚性和胶黏性,使其力学性能显著提高,因此AWGM和HMSM制成肉丸的凝聚性和胶黏性高于其他低温加工方式。AWGM的硬度和咀嚼性高于HMSM,原因是AWGM斩拌制成肉丸的含水量和脂肪含量低于HMSM,斩拌后导致了肉糜盐溶性蛋白的析出,增加了肉糜的乳化特性,改善了肉糜的质构特性[28]。

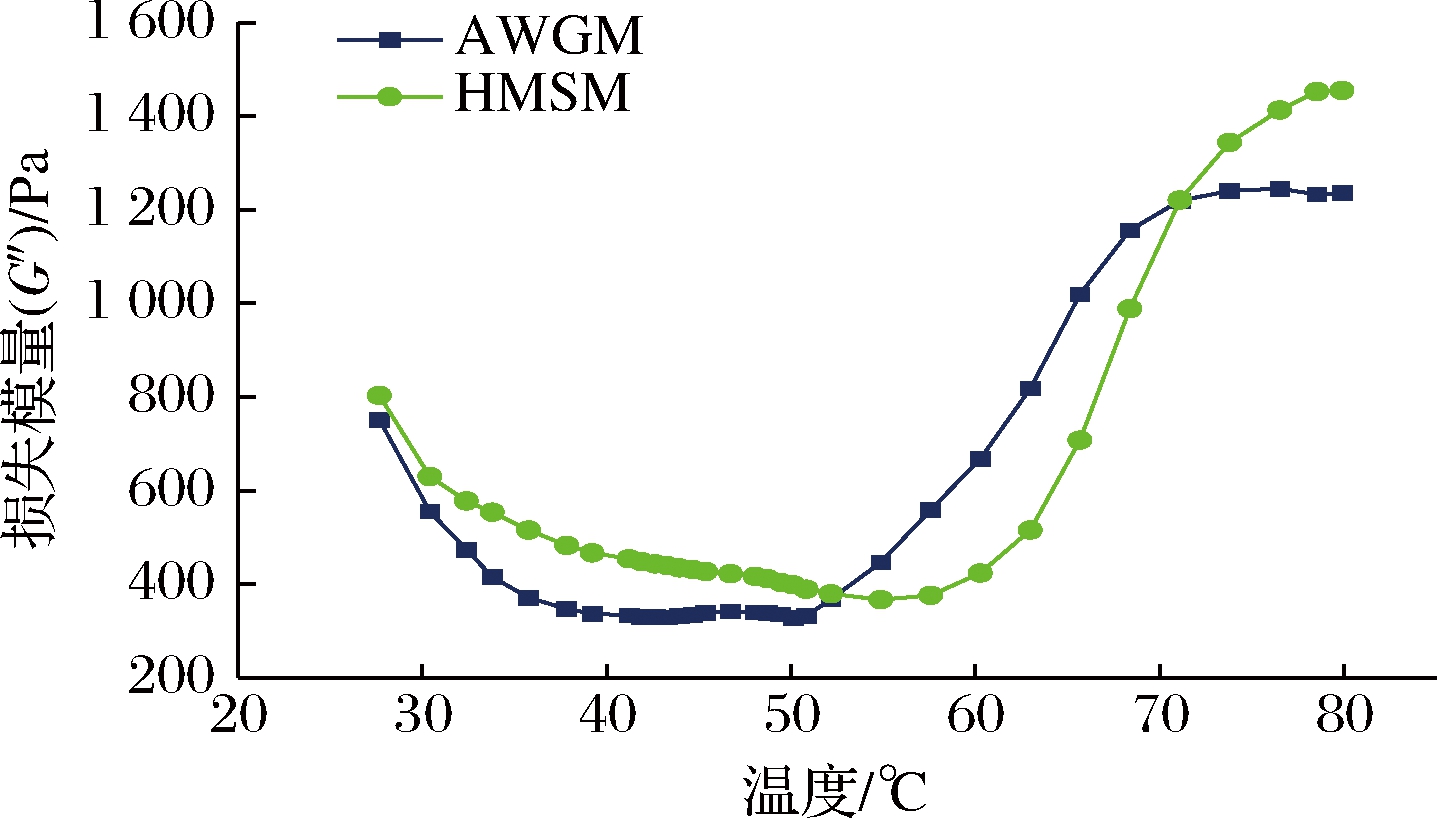

2.5.3 流变特性

G′和G″反映了肌肉蛋白凝胶过程中的重要信息,其中G′反映弹性的改变,G″表示黏性的改变[30]。肉糜升温加热过程实质是肌肉纤维蛋白受热胶凝,是一个不稳定的动态流变过程,伴随着肌肉蛋白的解链、变性和凝集的过程。由图4可知,在28~38 ℃,2个品种羊肉肉糜G′降低,是因为绞碎过程中大量的肌原纤维蛋白发生溶解和溶胀,受热过程中发生折叠,导致G′下降;在43~60 ℃,凝胶网络形成速率与蛋白质变性速率加快有关,变性的肌球蛋白尾部可能会使流动性上升,并且破坏低温下形成的凝胶网络结构,出现G′平稳的表象;在60~90 ℃,G′呈现随温度升高而增加的趋势,可能由于大量变性肌球蛋白之间通过头部二硫键、疏水作用联结,尾部的横向连接等方式发生聚集和其他变性蛋白的沉积,致使凝胶网络快速形成。对比2个品种的G′值,HMSM的G′值一直分布在AWGM的上方,终值也是HMSM更大,所以HMSM的凝胶特性比AWGM好,黏弹性也较大。

G′表示应力能量在实验中暂时储存,之后可以恢复;G″表示初始流动所需能量,是不可逆损耗。由图4~图5可以看出,G′>G″,表明弹性占主导地位。G′的大小与脂肪含量的多少呈现正比例关系,由于脂肪含量越高,物料在遭受变形后,能量恢复能力越强,从而具有较高的G′。由图5可知,HMSM G′和G″均高于AWGM,说明HMSM黏弹性优于AWGM,与原料肉测定的HMSM脂肪含量高结果一致。

图4 羊肉糜储能模量的比较

Fig.4 Comparison of storage modulus of mutton pastes

图5 羊肉糜损耗模量的比较

Fig.5 Comparison of loss modulus of mutton pastes

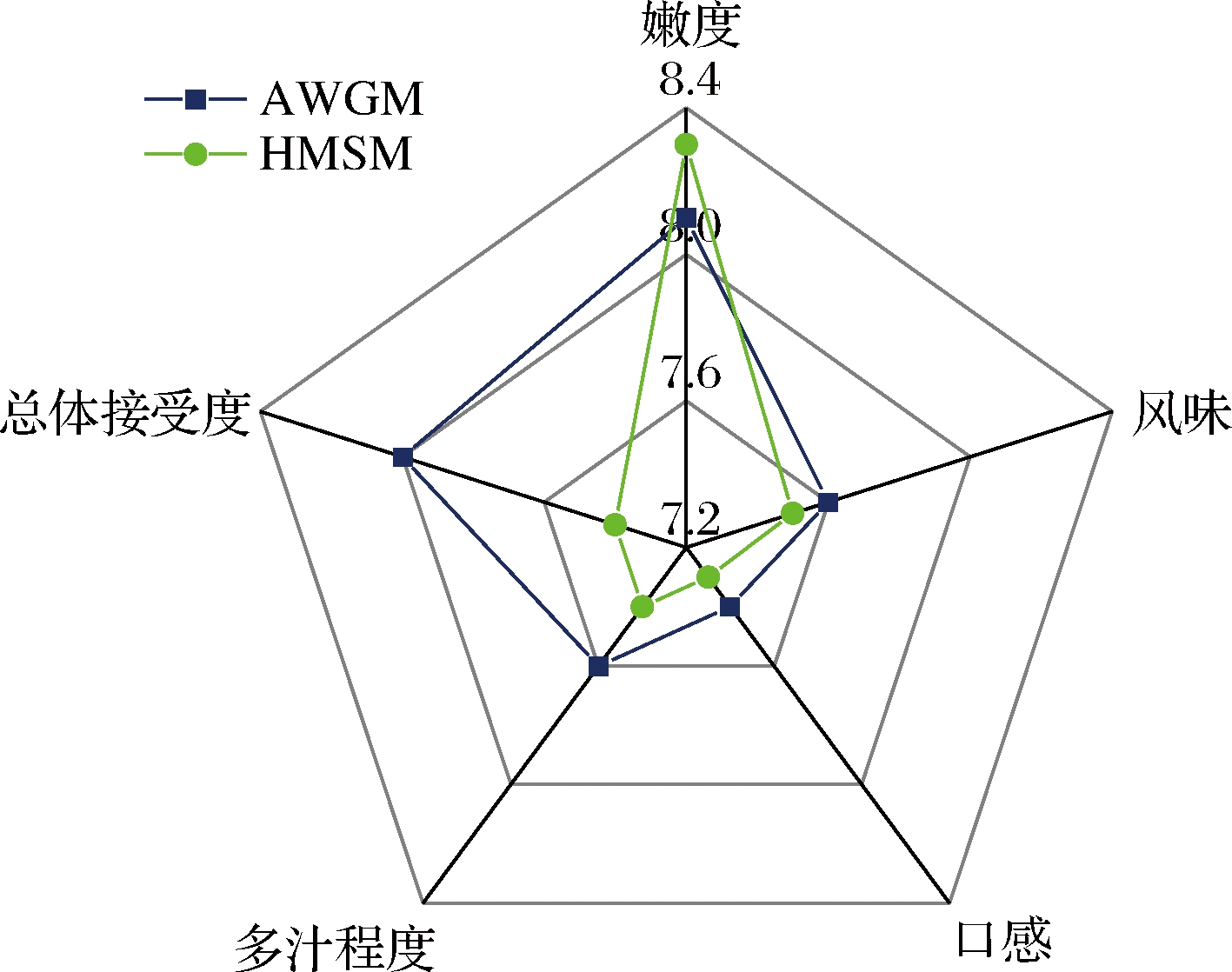

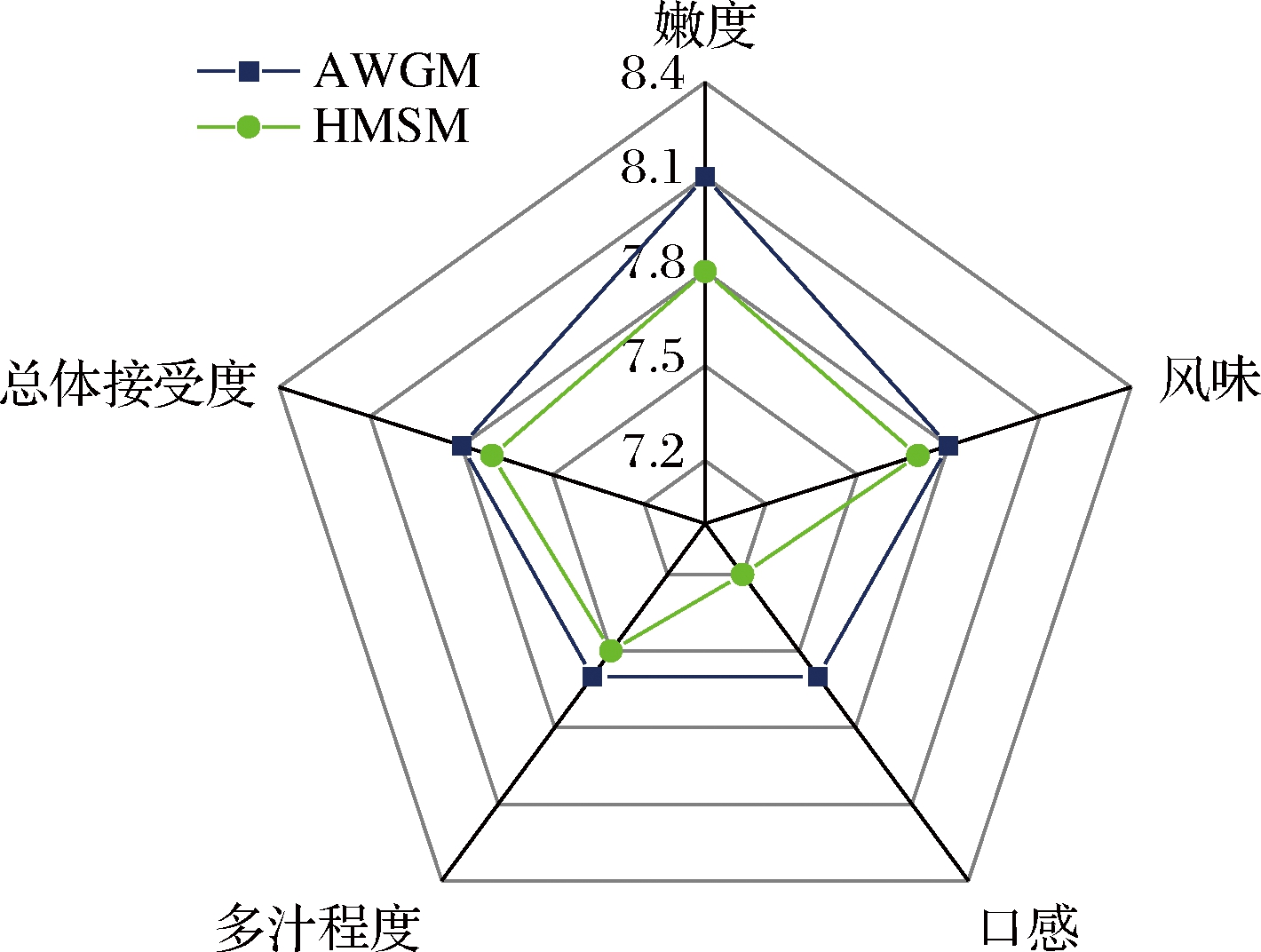

2.5.4 斩拌工艺感官分析

由图6可以看出,AWGM的总体接受度、多汁程度、风味、嫩度和口感评分均显著高于HMSM(P<0.05),因此AWGM在斩拌工艺上的综合感官评价高于HMSM。有研究表明,斩拌后组织破碎致使肌动蛋白和肌球蛋白释放充分,盐溶性蛋白含量提高,肉丸的口感、嫩度均有改善[29]。AWGM在斩拌后口感和嫩度提高,一方面是斩拌能使更多盐溶性蛋白溶出,增加了羊肉的保水性,另一方面是斩拌中加入的脂肪以及羊肉组织内部的变化,改善了肉丸的口感和嫩度,因此2种羊肉丸的口感和嫩度均高于炸制工艺下的羊肉。

图6 斩拌工艺感官评价雷达图

Fig.6 Radar image of sensory evaluation of mutton pastes after

chopping process

3 结论

通过研究煮制、烤制、炸制和斩拌4种低温加工方式发现,AWGM较适宜煮制和斩拌低温加工工艺。煮制后AWGM感官评价中的口感、嫩度、多汁程度和总体接受度均良好,具有一定的胶凝性和弹性,且出品率较高;斩拌后AWGM出品率最高,具有一定的硬度和咀嚼性,嫩度、口感、风味、多汁程度及总体接受度均佳,且AWGM的弹性和凝聚性均高于其他3种加工方式,但斩拌后AWGM的流变学特性低于HMSM;烤制后AWGM出品率高,但烤制工艺时羊肉表面受热变硬,嫩度降低;炸制工艺后AWGM的弹性、胶凝性、多汁程度、风味和总体接受度良好,但硬度高于其他3种加工方法,导致口感和咀嚼性方面略差,且因温度过高,易导致脂肪氧化。综上,煮制和斩拌后AWGM在出品率、质构、感官评价等方面均表现出良好特性,具有优良加工品质,对低温加工工艺的选用具有参考和指导意义。

[1] 张晓东, 凌英会, 韩春杨, 等.安徽白山羊新品系种质特性与遗传多样性分析[J].畜牧与兽医, 2012, 44(11):5-11.

ZHANG X D, LING Y H, HAN C Y, et al.Study on the breed characteristics and genetic diversity in the new strain of Anhui white goats[J].Animal Husbandry and Veterinary Medicine, 2012, 44(11):5-11.

[2] XIAO X, HOU C, ZHANG D, et al. Effect of pre-and post-rigor on texture, flavor, heterocyclic aromatic amines and sensory evaluation of roasted lamb[J]. Meat Science, 2020. DOI:10.1016/j.meatsci.2020.108220.

[3] DOMINGUEZ-HERNANDEZ E, SALASEVICIENCE A, EREBJERG P.Low-temperature long-time cooking of meat:Eating quality and underlying mechanisms[J].Meat Science, 2018, 143:104-113.

[4] L PEZ-BASC

PEZ-BASC N M A, LUQUE DE CASTRO M D. Soxhlet Extraction[M]. Amsterdam: Elsevier, 2020.

N M A, LUQUE DE CASTRO M D. Soxhlet Extraction[M]. Amsterdam: Elsevier, 2020.

[5] VERA ZAMBRANO M, DUTTA B, MERCER D G, et al.Assessment of moisture content measurement methods of dried food products in small-scale operations in developing countries:A review[J].Trends in Food Science & Technology, 2019, 88:484-496.

[6] WANG H, PAMPATI N, MCCORMICK W M, et al.Protein nitrogen determination by Kjeldahl digestion and ion chromatography[J].Journal of Pharmaceutical Sciences, 2016, 105(6):1 851-1 857.

[7] LIU K S.Effects of sample size, dry ashing temperature and duration on determination of ash content in algae and other biomass[J].Algal Research, 2019, 40.DOI:10.1016/j.algal.2019.101486.

[8] BRUCE H L, AALHUS J L. Advances in the Understanding and Measurement of Meat Texture[M]. Amsterdam: Elsevier, 2017.

[9] ![]() B, GENÇCELEP H,

B, GENÇCELEP H, ![]() F T, et al.Effect of sugar beet fiber concentrations on rheological properties of meat emulsions and their correlation with texture profile analysis[J]. Food and Bioproducts Processing, 2016, 100:118-131.

F T, et al.Effect of sugar beet fiber concentrations on rheological properties of meat emulsions and their correlation with texture profile analysis[J]. Food and Bioproducts Processing, 2016, 100:118-131.

[10] MAHAMMED H H H, JIN G F, MA M H, et al.Comparative characterization of proximate nutritional compositions, microbial quality and safety of camel meat in relation to mutton, beef, and chicken[J].LWT, 2020, 118.https://doi.org/10.1016/j.lwt.2019.108714.

[11] 马雪清, 闫忠心, 胡蓉, 等.茶卡羊肉营养成分及微量元素分析[J].青海畜牧兽医杂志, 2018, 48(5):16-19.

MA X Q, YAN Z X, HU R, et al.Analysis of nutritional components and trace elements of Chaka mutton[J].Chinese Qinghai Journal of Animal Husbandry and Veterinary Sciences, 2018, 48(5):16-19.

[12] 远辉, 郝明明, 张煌涛, 等.新疆两种产地羊肉中营养成分分析及评价[J].黑龙江畜牧兽医, 2018 (1):10-12.

YUAN H, HAO M M, ZHANG H T, et al.Analysis and evaluation of nutrient components in mutton from two producing areas in Xinjiang[J].Heilongjiang Animal Science and Veterinary Medicine, 2018 (1):10-12.

[13] GAO X G, XIE L, WANG Z Y, et al.Effect of postmortem time on the metmyoglobin reductase activity, oxygen consumption, and colour stability of different lamb muscles[J]. European Food Research & Technology, 2013, 236(4):579-587.

[14] TASONIERO G, BOWKER B, STELELENI A, et al.Use of blade tenderization to improve wooden breast meat texture[J].Poultry Science, 2019, 98(9):4 204-4 211.

[15] CHUPAJ J U, MALILA Y, GAMONPILAS C, et al.Differences in textural properties of cooked caponized and broiler chicken breast meat[J].Poultry Science, 2017, 96(7):2 491-2 500.

[16] SUN X B, HUANG J C, LI T T, et al.Effects of preslaughter shackling on postmortem glycolysis, meat quality, changes of water distribution, and protein structures of broiler breast meat[J].Poultry Science, 2019, 98(9):4 212-4 220.

[17] LORENZO J M, CITTADINI A, MUNEKATA P E, et al.Physicochemical properties of foal meat as affected by cooking methods[J].Meat Science, 2015, 108:50-54.

[18] PEMATILLEKE N, KAUR B M, ADHIKARI B, et al. Influence of meat texture on oral processing and bolus formation[J]. Journal of Food Engineering 2020, 283. https://doi.org/10.1016/j.jfoodeng.2020.110038.

[19] GUNAWAN A, JAKARIA, LISTYARINI K, et al.Transcriptome signature of liver tissue with divergent mutton odour and flavour using RNA deep sequencing[J].Gene, 2018, 676:86-94.

[20] 夏陆阳, 刘肇龙, 熊国远, 等.圩猪肉和程岭黑猪肉品质特性的研究[J].安徽农业大学学报, 2019, 46(5):791-795.

XIA L Y, LIU Z L, XIONG G Y, et al.Study on the quality characteristics of Weizhu pork and Chengling black pork[J].Journal of Anhui Agricultural University, 2019, 46(5):791-795.

[21] SCHÖNFELDT H C, STRYDOM P E.Effect of age and cut on cooking loss, juiciness and flavour of South African beef[J].Meat Science, 2011, 87(3):180-190.

[22] 赵钜阳, 刘丽美, 于海龙, 等.烘烤温度对烤羊排水分分布与品质相关性的研究[J].食品研究与开发, 2015, 36(15):4-9.

ZHAO J Y, LIU L M, YU H L, et al.Study on the correlation between roasting temperature and quality of roasted lamb drainage[J].Food Research and Development, 2015, 36(15):4-9.

[23] 刘越, 李欣, 陈丽, 等.七个不同品种羊肉烤制特性研究[J].食品工业, 2015, 36(12):176-179.

LIU Y, LI X, CHEN L, et al.Study on roasting characteristics of seven different kinds of lamb[J].The Food Industry, 2015, 36(12):176-179.

[24] 韦婕妤. 热加工方式对羊肉制品蛋白质氧化及体外模拟消化性的影响研究[D].成都:西南民族大学, 2019.

WEI J Y.Study on the effect of thermal processing methods on protein oxidation and in vitro simulated digestibility of mutton products[D].Chengdu:Southwest University for Nationalities, 2019.

[25] MEINERT L, ANDERSEN L T, BREDIE W L P, et al.Chemical and sensory characterisation of pan-fried pork flavour:Interactions between raw meat quality, ageing and frying temperature[J].Meat Science, 2007, 75(2):229-242.

[26] FANG M, HUANG G J, SUNG W C. Mass transfer and texture characteristics of fish skin during deep-fat frying, electrostatic frying, air frying and vacuum frying[J]. LWT, 2021, 137. https://doi.org/10.1016/j.lwt.2020.110494.

[27] WARNER R, HA M, SIKES A, et al. Cooking and Novel Postmortem Treatments to Improve Meat Texture[M]. Amsterdam: Elsevier, 2017.

[28] CHATTOPADHYAY K, XAVIER K A M, BALANGE A, et al.Chitosan gel addition in pre-emulsified fish mince-Effect on quality parameters of sausages under refrigerated storage[J].LWT, 2019, 110:283-291.

[29] SADEGHI-MEHR A, RAUDSEPP P, BRÜGGEMANN D A, et al.Dynamic rheology, microstructure and texture properties of model porcine meat batter as affected by different cold-set binding systems[J].Food Hydrocolloids, 2018, 77:937-944.

[30] 周希, 邵雪飞, 熊国远, 等.淮北麻鸡和金寨黑鸡加工适宜性[J].食品与发酵工业, 2019, 45(17):181-188.

ZHOU X, SHAO X F, XIONG G Y, et al.Processing suitability of Huaibei partridge chicken and Jinzhai black chicken[J]. Food and Fermentation Industries, 2019, 45(17):181-188.