基于植物酸奶或无乳制品在世界范围内越来越被接受,目前,由杏仁、椰子、大豆和燕麦制成的无乳酸奶在加工技术和市场份额方面都取得了有意义的进展。尽管如此,还是需要为无乳酸奶制品开发新的植物来源。

黄豌豆(Pisum sativum L.)是豆科植物豆荚的可食用种子,原产于南欧和沿海地区,但在世界各地广泛种植。与其他豆类相比,豌豆的蛋白质含量极高,约为18%~30% [1-3]。豌豆蛋白含有8种必需氨基酸,特别是含有高水平的赖氨酸和精氨酸[4-6]。其次,豌豆蛋白还具有许多功能特性,如凝胶性、水溶性、起泡性和乳化性[7-9]。与大豆蛋白相比,豌豆蛋白具有较低的致敏性和较高的消化率[10-11]。此外,豌豆还含有多种维生素和矿物质,如维生素B、叶酸、钙、铁、钾等。胰蛋白酶抑制剂和植酸盐等抗营养因子也低于大豆。

阻碍豌豆在蛋白质饮料或植物酸奶中使用的最重要因素是令人不快的味道[12-13]。加工过的豌豆的味道被描述为“青草味”或“干草味”。2-甲氧基-3-异丙基-(5或6)-甲基吡嗪是豌豆乳中异味的一个重要来源,其阈值极低。其他挥发性化合物,如己醛、(E,E)-2,4-壬二烯醛、(E,E)-2,4-癸二烯醛、壬醛和1-己醇对豌豆浆的风味也有重要影响[14-16]。

关于用豌豆作为蛋白质来源制备植物酸奶报道很少。DENKOVA等[17]报道了用不同比例的豌豆乳和脱脂牛奶的混合物作为发酵基料,并添加益生菌,制备酸奶和嗜酸饮料,其产品活细胞浓度高,可滴定酸度适中,在(4±2) ℃保存稳定性好。一些研究则通过对豌豆蛋白和牛奶或奶粉的混合物进行发酵制成类似酸奶的产品[18]。结果表明,豌豆蛋白含量越高,产品的酸度越高,脱水收缩作用越强,产品的硬度越低。

然而,豌豆酸奶的感官特性不仅取决于豌豆蛋白的比例,还取决于发酵剂的选择。DENKOVA等[19]报道了Saccharomyces diastaticus 25-G可在含脱脂牛奶和豌豆乳的发酵基料上生长,获得非传统的发酵产品,所得产品具有高含量的活菌数和中等的可滴定酸度。发酵剂作为植物酸奶品质的一个重要影响因素,它会对发酵产品的风味、质构和感官产生不同的影响,所以通过筛选发酵剂可以使得产品具有较好的品质[20]。作为一种新型发酵剂,直投式发酵剂具有无需菌种活化和扩培等优势,并且其活菌含量高,可以长期保藏,所以在生产上常采用直投式发酵剂,不仅可以降低成本,还可以保证较好的产品品质[21]。

在这项研究中,无乳豌豆酸奶制品是用豌豆乳或豌豆的水提取物制成的,而不是用豌豆蛋白或豌豆和乳制品的混合物制成的。本文通过对豌豆浆加工工艺的改进以及对6种直投式酸奶发酵剂的筛选,为日后豌豆酸奶的制备提供理论基础。

1 材料与方法

1.1 材料

1.1.1 实验材料

直投式发酵剂A、B、C(嗜热链球菌,保加利亚乳杆菌)、D(保加利亚乳杆菌,嗜热链球菌、嗜酸乳杆菌)、E(保加利亚乳杆菌,嗜热链球菌,鼠李糖乳杆菌,发酵乳杆菌,副干酪乳杆菌,瑞士乳杆菌,长双歧杆菌)、F(嗜热链球菌,植物乳杆菌),市场;黄豌豆:表面有光泽,无霉变,颗粒饱满,市售;蔗糖,市售食用白砂糖;葡萄糖,市售食用葡萄糖;2-甲基-3-庚酮,西格玛-奥德里奇公司。

1.1.2 仪器与设备

AB204-N分析天平、PHS-3TC数显pH计,梅特勒-托利多仪器(上海)有限公司;TH-300梯度混合器,上海泸西分析仪器厂有限公司;超净工作台,无锡一净设备有限公司;手提式不锈钢压力蒸汽灭菌锅,上海申安医疗器械厂;HH-S数显恒温水浴锅,江苏省金坛市医疗仪器厂;SC202-2电热恒温干燥箱,江苏南通实验电器厂;TA.XTPlus质构仪,英国SMS公司;DVB/CAR/PDMS,50/30 μm萃取头,美国Supelco公司;气质联用仪(SCION SQ 456GC-MS),美国bruker 公司。

1.2 实验方法

1.2.1 豌豆浆的制备工艺

豌豆浆的制备工艺如下:

豌豆→烫漂(沸水,10 min)→浸泡(20 min)→脱壳→碱泡10~11 h[m(原豆)∶m(0.07 mol/L氢氧化钠溶液)=1∶5]→清洗→打浆[m(原豆)∶m(水)=1∶3,3 min]→离心(5 000×g,15 min,20 ℃)→豌豆浆

1.2.2 豌豆酸奶的发酵工艺

豌豆酸奶的发酵工艺如下:

豌豆浆→调配→杀菌(95 ℃,15 min)→冷却至42 ℃左右→接种→发酵终点至pH 4.7→冷藏→后熟→待用

1.2.3 pH值的测定

用PHS-3TC 型高精密酸度计测定。

1.2.4 总酸度的测定

根据GB 5009.239 — 2016[22],用0.1 mol/L NaOH标准溶液滴定法测定。

1.2.5 质构的测定

采用英国 SMS 公司的TA.XTPlus 型质构仪对豌豆酸奶进行测定,测定方法采用Yoghurt back extrusion,采用圆柱形探头P25;测试前探头下降速度:1 mm/s;测试速度:0.5 mm/s;测试后探头回程速度:1 mm/s;应变程度30%。每个样品重复测定3次。

1.2.6 挥发性风味的测定

GC-MS 条件:采用 DB-WAX 色谱柱(30 mm×0.25 mm,0.25 μm),升温程序:起始温度40 ℃,保持3 min;以6 ℃/min升温至100 ℃;然后以10 ℃/min升温至230 ℃,保持7 min;不分流进样。

质谱条件:离子源EI源,离子源温度200 ℃,接口温度250 ℃,电子能量70 eV,扫描范围为33~350 m/z,采集方式为Scan。

样品预处理方法:参照周艳平等[23]的方法并稍作修改,准确称取 20 g 豌豆酸奶,先加入20 g NaCl 溶液(ω=16%),将酸奶进行微弱剪切,再用10 g NaCl 溶液(ω=16%)清洗剪切机上残留的酸奶,摇匀。称取 5 g 该溶液于萃取瓶中,并向其中加入10 μL 32 μg/mL的内标物(2-甲基-3-庚酮),迅速旋紧盖子,摇匀,置于60 ℃水浴中,将老化的固相微萃取针插入样品瓶,边搅拌边顶空吸附,萃取时间为30 min。首次使用前,萃取头于250 ℃老化1 h。

1.2.7 数据分析

借助 Origin 软件作图得到豌豆浆体系中pH和酸度随发酵时间变化的趋势图。酸奶产品质构特性测试完成后,专用软件 Texture Expert Exceed可自动对试验结果进行存储分析,生成表格进行统计。采用IBM SPSS Statistics 19对数据进行显著性差异分析(P<0.05表示有显著性差异)。

2 结果与分析

2.1 豌豆预处理方式对豌豆浆挥发性风味的影响

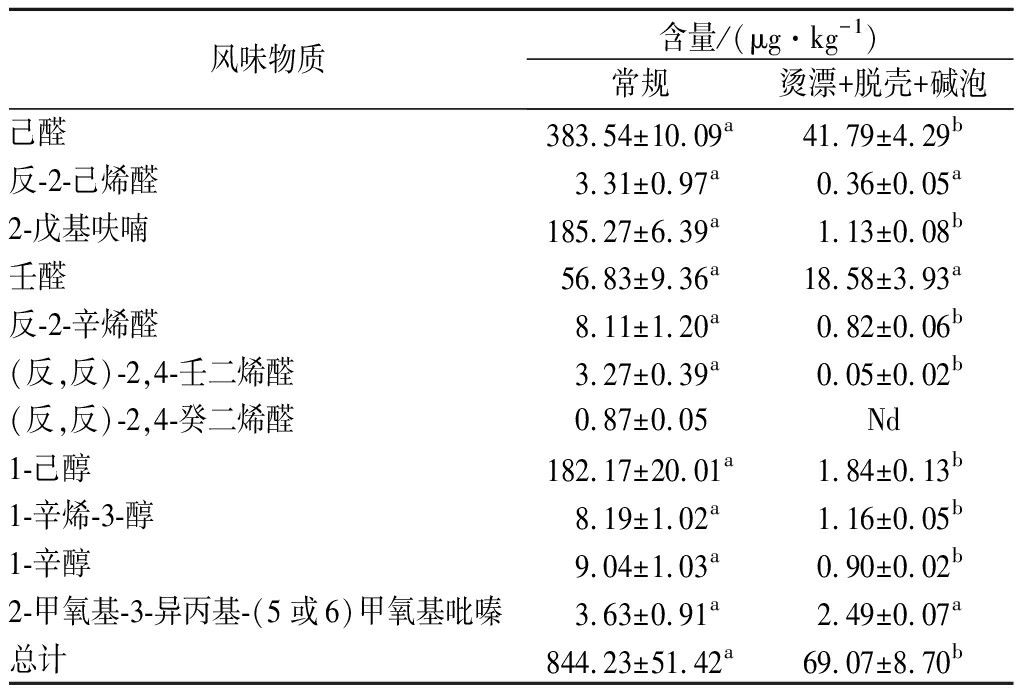

常规的豌豆浆处理方式为先打浆再高温灭酶,此研究中采取了在打浆前热烫灭酶,然后再脱壳和碱泡的制浆方式,表1对比了2种不同预处理方法对豌豆浆的挥发性风味的影响。从整体来看,常规预处理方式的总挥发性物质含量显著高于本文的制浆方式,尤其是一些与脂氧合酶(lipoxygenase,LOX)的氧化产物有关的挥发物的含量,这可能是因为常规的预处理方式先打浆导致了LOX的酶促反应,而后一种预处理方式则采取了热烫灭酶的方式,在打浆前已经使酶失活,抑制酶促反应的发生以及氧化产物的生成。有研究报道[16],2-甲氧基-3-异丙基-(5或6)甲氧基吡嗪是本身存在于豌豆中的一种具有“泥土、青椒和塑料”气味的挥发性风味物质,其阈值极低,对豌豆浆的风味贡献度很高。本文的处理方式使得其含量有所下降,但并无显著性差异,说明这2种预处理方式对其含量的影响不大。

相比于常规的制浆方式,本文采用的热烫灭酶的预处理方式,减少了由于酶促反应生成的氧化产物,脱壳会导致挥发物含量的下降,但是并不显著,但是脱壳更有利于后续浸泡时一些异味成分的溶出,碱泡不仅促进异味物质的溶出,还使得浆液的pH升高,促进蛋白质溶出,使得蛋白质含量从2.81%提高至3.08%(质量分数),蛋白质提取率从31.94%提高至48.89%。

综上所述,相比于常规的豌豆浆制备工艺,通过烫漂、脱壳和碱泡的工艺手段使得豌豆浆的异味成分减少,风味得到了极大的改善。

表1 不同制浆方式得到的豌豆浆的风味成分

Table 1 Flavor components of pea milk prepared with different pulping process

风味物质含量/(μg·kg-1)常规烫漂+脱壳+碱泡己醛383.54±10.09a41.79±4.29b反-2-己烯醛3.31±0.97a0.36±0.05a2-戊基呋喃185.27±6.39a1.13±0.08b壬醛56.83±9.36a18.58±3.93a反-2-辛烯醛8.11±1.20a0.82±0.06b(反,反)-2,4-壬二烯醛3.27±0.39a0.05±0.02b(反,反)-2,4-癸二烯醛0.87±0.05Nd1-己醇182.17±20.01a1.84±0.13b1-辛烯-3-醇8.19±1.02a1.16±0.05b1-辛醇9.04±1.03a0.90±0.02b2-甲氧基-3-异丙基-(5或6)甲氧基吡嗪3.63±0.91a2.49±0.07a总计844.23±51.42a69.07±8.70b

注:Nd表示未检测到;同一行角标字母不同表示具有显著性差异(P<0.05)(下同)

2.2 酸奶发酵剂对豌豆酸奶品质的影响

2.2.1 酸奶发酵剂对豌豆酸奶发酵特性的影响

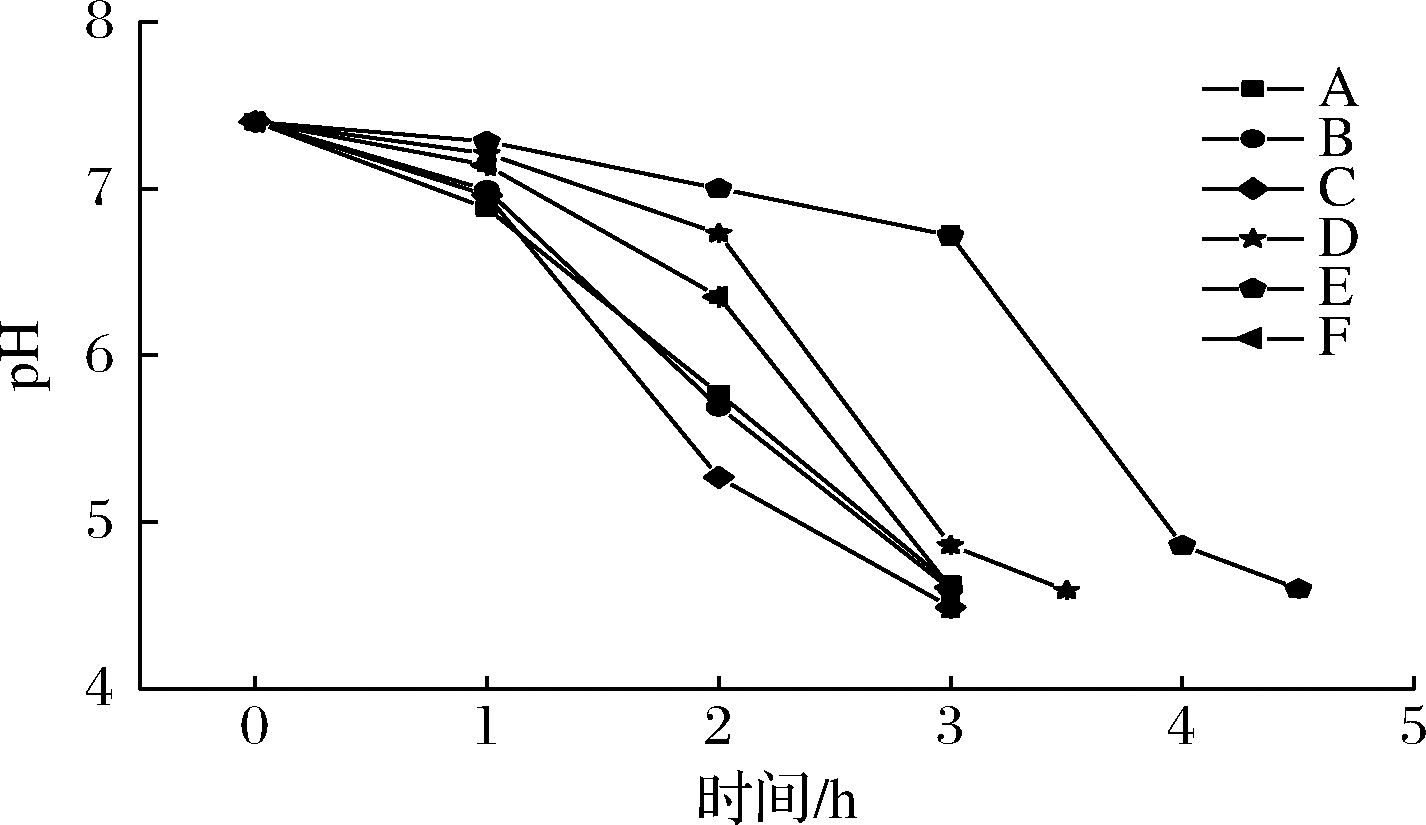

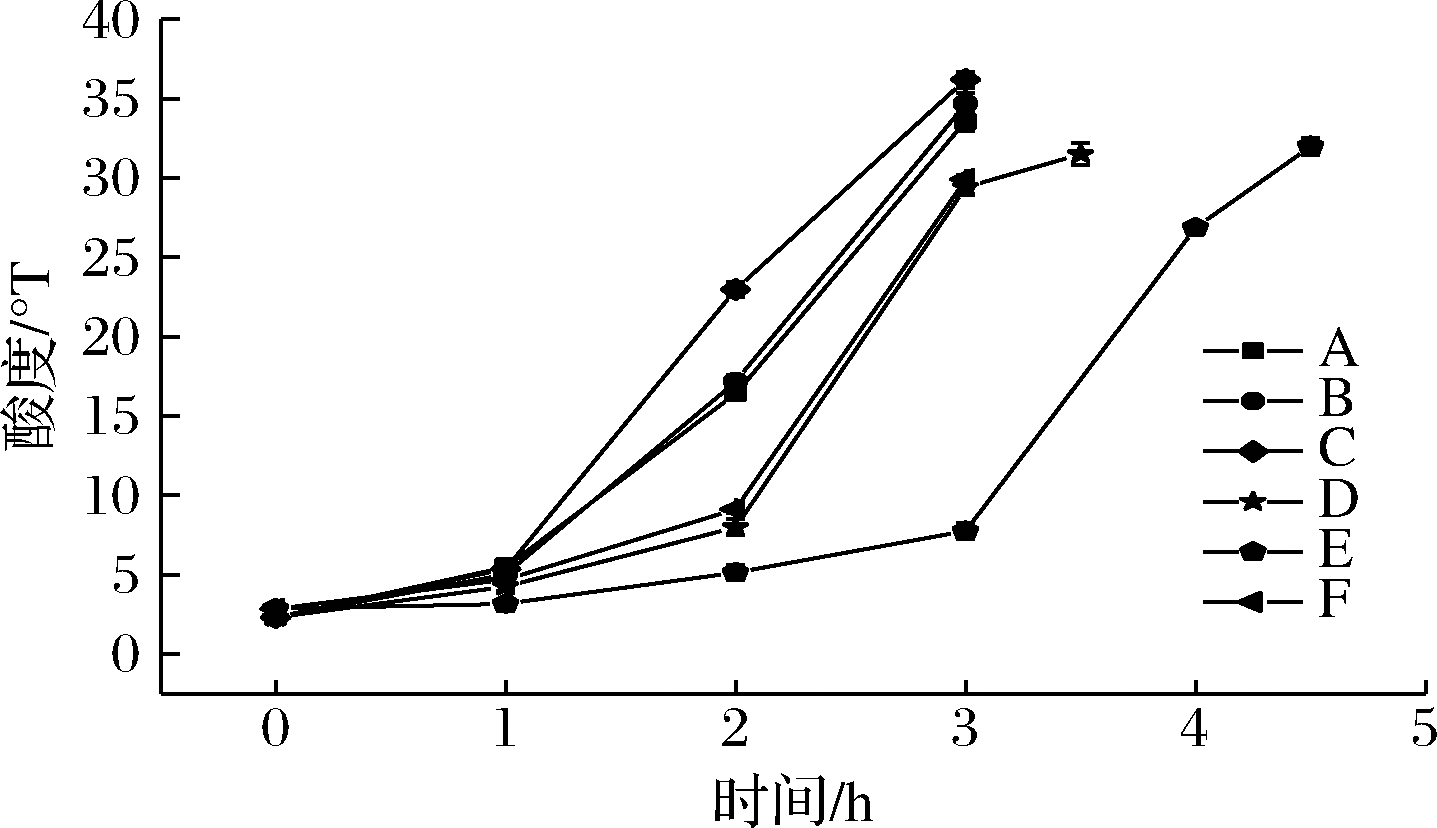

在制备好的豌豆浆中分别接种相同含量的直投式发酵剂A、B、C、D、E、F,在42 ℃下发酵直至终点(pH 4.7)。由图1的pH变化曲线可知,达到发酵终点,A、B、C、F所需时间接近,为3 h左右,D所需时间为3.5 h,而E所需时间最长为4.5 h。由图2可知,整体的发酵速率是C>B>A>F>D>E(也是pH从最初的7.3降至5.5的快慢顺序),发酵菌种在前1 h 的差距不大,均呈现较慢的发酵速率,发酵速率最快的阶段为1~2 h 或2~3 h,不同的发酵菌种在豌豆浆中的表现不同,其中C型菌种在1~2 h 的发酵速率最快,B、A、F、D型菌种在2~3 h 的发酵速率最快,而E型发酵剂在3~4 h 的发酵速率最快,即在前3 h的发酵速率均很慢,在3 h后发酵速率加快,且加快幅度较大。

图1 不同发酵剂制备的豌豆酸奶pH变化曲线

Fig.1 pH curve of pea yoghurt prepared with different starter cultures

图2 不同发酵剂制备的豌豆酸奶酸度变化曲线

Fig.2 Acidity curve of pea yoghurt prepared with different starter cultures

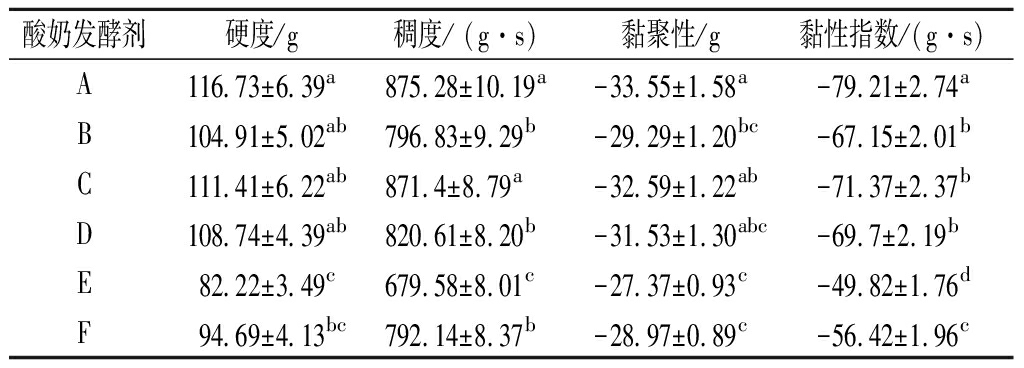

2.2.2 酸奶发酵剂对豌豆酸奶质构特性的影响

不同发酵剂对豌豆酸奶的质构有不同的影响,主要体现在硬度、稠度、黏聚性和黏聚指数4个方面。从整体看,这4个质构参数呈现相同的变化趋势,即样品硬度越大,稠度、黏聚性和黏聚指数的绝对值也越大,说明酸奶的质构性能越好。由表2可得,6种豌豆酸奶,质构参数由大到小依次是A>C>D>B>F>E,说明A型直投发酵剂在豌豆浆为基底的体系中很适用,发酵酸奶的凝胶结构最为致密,质构性能最好,而由E型直投发酵剂发酵的豌豆酸奶的凝胶结构最松散且质构性能最差。在这6种酸奶中,A、B、C、D型菌种发酵的豌豆酸奶的硬度均较强但差异不显著(P≥0.05),但与E型菌种发酵的豌豆酸奶均有显著性的差异(P<0.05),F型菌种发酵的酸奶的硬度稍高于E型菌种,但硬度都偏低且两者无显著性差异(P≥0.05)。在稠度方面,不同发酵剂制备的酸奶区别较大,除了A和B型菌种发酵的豌豆酸奶间无显著差异(P≥0.05),其他发酵剂制备的豌豆酸奶均有显著性差异(P<0.05)。从黏聚性的测定来看,差距不大,从黏聚指数的测定结果来看,除B型、C型和D型菌种发酵的酸奶间无显著差异,其他均有显著差异。

表2 不同发酵剂制备的豌豆酸奶的质构参数

Table 2 Texture parameters of pea yoghurt prepared with different starter cultures

酸奶发酵剂硬度/g稠度/ (g·s)黏聚性/g黏性指数/(g·s)A116.73±6.39a875.28±10.19a-33.55±1.58a-79.21±2.74aB104.91±5.02ab796.83±9.29b-29.29±1.20bc-67.15±2.01bC111.41±6.22ab871.4±8.79a-32.59±1.22ab-71.37±2.37bD108.74±4.39ab820.61±8.20b-31.53±1.30abc-69.7±2.19bE82.22±3.49c679.58±8.01c-27.37±0.93c-49.82±1.76dF94.69±4.13bc792.14±8.37b-28.97±0.89c-56.42±1.96c

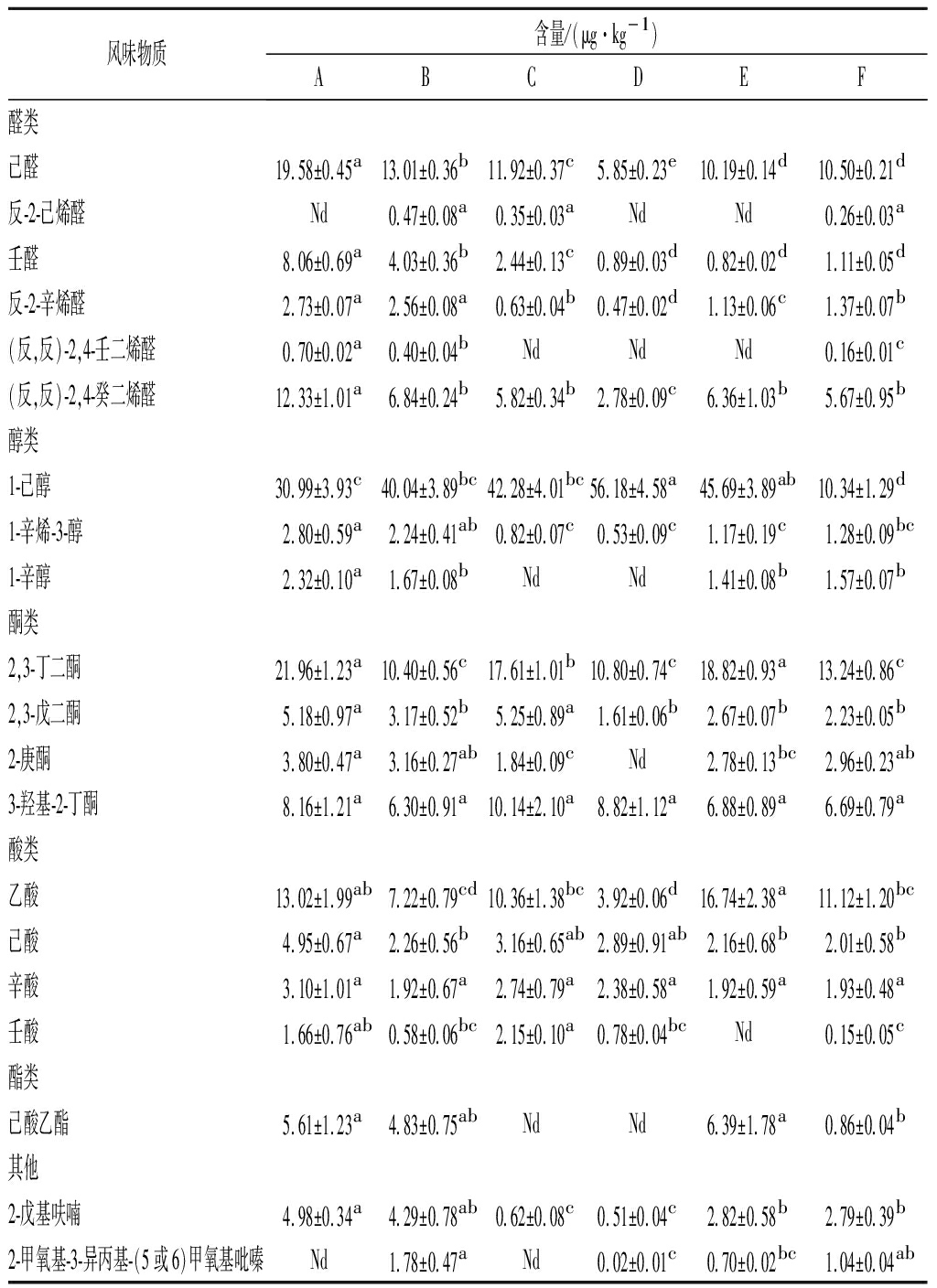

2.2.3 酸奶发酵剂对豌豆酸奶挥发性风味的影响

由表3可得,采用不同发酵剂会影响豌豆酸奶的挥发性风味物质的含量。总的来看,A型菌种发酵的酸奶的挥发性风味物质的含量最高,而D型菌种最低。

豆腥味物质主要包含醛类、醇类以及呋喃类,具有青草味,蘑菇味。豌豆浆经过发酵后,己醛的含量均有所下降,而己醇的含量有不同程度的上升,这是由于乳酸菌在豌豆浆体系中生长代谢,产生了还原酶类,将醛类转化成醇类,由于己醛的阈值很低、豆腥味重,而己醇的阈值更高,所以经过乳酸菌发酵使得己醛发生转化,改善酸奶的风味[24]。2-戊基呋喃在豌豆酸奶中的含量也较高,尤其是在A型和B型菌种发酵的酸奶中,而在C型和D型发酵酸奶中的含量偏低。

2-甲氧基-3-异丙基-(5或6)甲氧基吡嗪,具有“辣椒、泥土”等令人不悦的强烈气味,阈值极低,是豌豆中异味的主要贡献者,其含量会对豌豆产品的风味造成很大的影响,经过不同类型的发酵剂发酵后,豌豆酸奶中的2-甲氧基-3-异丙基-(5或6)甲氧基吡嗪呈现出了不同的含量,经过A型和C型菌种制备的豌豆酸奶中未检测出吡嗪,在B型和F型菌种制备的酸奶中,吡嗪的质量分数较高,均高于1 μg/kg。

挥发性酸和酮类是酸奶的重要风味物质,挥发性酮类风味物质是乳酸菌的代谢产物之一,是酸奶的特征风味物质。在豌豆酸奶中检测到的酮类主要有2,3-丁二酮,2,3-戊二酮和3-羟基-2-丁酮,这些酮类物质会赋予酸奶奶油味、干酪味等[24]。酸奶中的酮类总含量依次是A>C>E>F>D>B。2,3-丁二酮在A型菌种发酵酸奶中的含量显著偏高,其次是E型和C型菌种发酵的酸奶,在B型、D型和F型菌种发酵酸奶中的含量最低。对于2,3-戊二酮,在A型和C型菌种发酵酸奶中的含量较高,对于3-羟基-2-丁酮则在C型、D型和A型菌种发酵的酸奶中含量偏高。

据报道,酸奶的风味不仅受体系中羰基化合物的影响,还受挥发性、非挥发性酸的影响[25-26]。对于豌豆酸奶中检测到的挥发性酸,主要包括乙酸、己酸、辛酸和壬酸,这几种挥发性酸几乎均在上述6种发酵剂制备的豌豆酸奶中检测到。不同发酵剂制备的酸奶中乙酸的含量差异较显著,其中在E型、A型和F型酸奶中的质量分数较高,均在10 μg/kg以上。己酸作为酸奶中发酵菌种的重要代谢产物,与发酵剂中乳杆菌的比例有关,其在A型菌种制备的酸奶中的含量较高,在其他种酸奶中的含量无显著性差异。辛酸在不同发酵剂制备的酸奶中含量差距并不大。

表3 不同发酵剂制备的豌豆酸奶的风味成分

Table 3 Flavor Components of pea yoghurt prepared with different starter cultures

风味物质含量/(μg·kg-1)ABCDEF醛类己醛19.58±0.45a13.01±0.36b11.92±0.37c5.85±0.23e10.19±0.14d10.50±0.21d 反-2-己烯醛Nd0.47±0.08a0.35±0.03aNdNd0.26±0.03a 壬醛8.06±0.69a4.03±0.36b2.44±0.13c0.89±0.03d0.82±0.02d1.11±0.05d 反-2-辛烯醛2.73±0.07a2.56±0.08a0.63±0.04b0.47±0.02d1.13±0.06c1.37±0.07b (反,反)-2,4-壬二烯醛0.70±0.02a0.40±0.04bNdNdNd0.16±0.01c (反,反)-2,4-癸二烯醛12.33±1.01a6.84±0.24b5.82±0.34b2.78±0.09c6.36±1.03b5.67±0.95b 醇类1-己醇30.99±3.93c40.04±3.89bc42.28±4.01bc56.18±4.58a45.69±3.89ab10.34±1.29d 1-辛烯-3-醇2.80±0.59a2.24±0.41ab0.82±0.07c0.53±0.09c1.17±0.19c1.28±0.09bc1-辛醇2.32±0.10a1.67±0.08bNdNd1.41±0.08b1.57±0.07b 酮类2,3-丁二酮21.96±1.23a10.40±0.56c17.61±1.01b10.80±0.74c18.82±0.93a13.24±0.86c 2,3-戊二酮5.18±0.97a3.17±0.52b5.25±0.89a1.61±0.06b2.67±0.07b2.23±0.05b 2-庚酮3.80±0.47a3.16±0.27ab1.84±0.09cNd2.78±0.13bc2.96±0.23ab3-羟基-2-丁酮8.16±1.21a6.30±0.91a10.14±2.10a8.82±1.12a6.88±0.89a6.69±0.79a 酸类乙酸13.02±1.99ab7.22±0.79cd10.36±1.38bc3.92±0.06d16.74±2.38a11.12±1.20bc己酸4.95±0.67a2.26±0.56b3.16±0.65ab2.89±0.91ab2.16±0.68b2.01±0.58b 辛酸3.10±1.01a1.92±0.67a2.74±0.79a2.38±0.58a1.92±0.59a1.93±0.48a 壬酸1.66±0.76ab0.58±0.06bc2.15±0.10a0.78±0.04bcNd0.15±0.05c 酯类己酸乙酯5.61±1.23a4.83±0.75abNdNd6.39±1.78a0.86±0.04b 其他2-戊基呋喃4.98±0.34a4.29±0.78ab0.62±0.08c0.51±0.04c2.82±0.58b2.79±0.39b 2-甲氧基-3-异丙基-(5或6)甲氧基吡嗪Nd1.78±0.47aNd0.02±0.01c0.70±0.02bc1.04±0.04ab

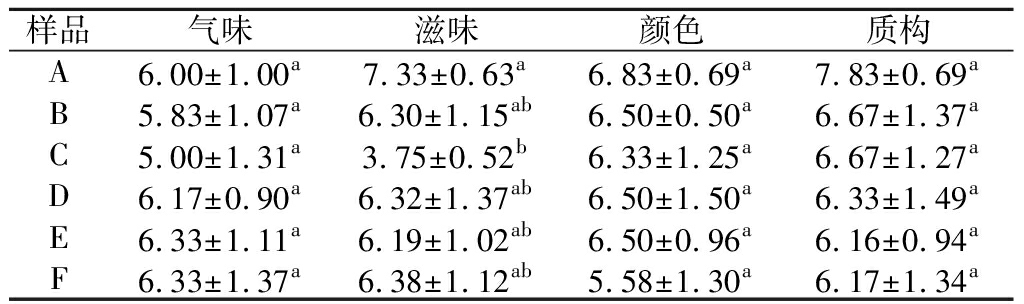

2.2.4 酸奶发酵剂对豌豆酸奶感官特性的影响

豌豆酸奶的感官评价主要包括4个方面即气味、滋味、颜色和质构。具体评分标准见表4。表5展示了不同发酵剂制备的豌豆酸奶的感官评分。对于颜色,不同的样品间并无显著性差异,说明发酵剂对酸奶的颜色影响不大,主要与豌豆浆本身的颜色有关。在质构上,不同的发酵剂制备的酸奶评分具有一定的差异,但无显著性差异,A型菌种发酵酸奶的质构评分最高,酸奶表面光洁,凝乳块均匀且乳清析出少;而E型和F型菌种发酵酸奶的质构评分最低,主要表现为凝乳块松散且乳清析出较多,该感官评价结果与质构的测定结果一致。

气味方面,主要和挥发性风味有关,其中D型、E型和F型菌种发酵的豌豆酸奶中的异味成分含量整体偏低,所以气味评分偏高,A型、B型和C型菌种发酵的酸奶,则因为异味成分的含量偏高,所以气味评分偏低。

滋味除了与挥发性风味物质有关,还与非挥发性酸以及发酵微生物的代谢产物有关,所以影响滋味的因素更加复杂。从感官评定的结果看,A型菌种和C型菌种制备的豌豆酸奶的滋味分别获得最高评分和最低评分,且存在显著性差异,剩余4种菌种制备的酸奶的滋味评分较为接近。从总体评价结果来看,A型菌种发酵酸奶接受程度最高,这主要跟其较高的滋味评分和质构评分有关。而C型菌种发酵酸奶的总体接受度最低,这主要是由于其滋味评分最低。

表4 豌豆酸奶的感官评价标准

Table 4 Sensory evaluation standard of pea yoghurt

指标评分标准评分/分有发酵香气,无豆腥味和生青味7~9气味有发酵香气,稍有豆腥味或生青味4~6有明显的豆腥味或生青味1~3酸甜适中,无异味7~9滋味酸甜适中,稍有生豌豆味4~6偏酸或偏甜,有强烈生豌豆味1~3颜色均匀,乳白色7~9颜色颜色均匀,偏乳黄色4~6颜色不均匀,偏黄褐色1~3表面光洁,凝乳块均匀,乳清析出少7~9质构凝乳块不均匀或松散,乳清析出少4~6凝乳块不均匀且松散,乳清析出明显1~3

表5 不同发酵剂制备的豌豆酸奶的感官评分 单位:分

Table 5 Sensory evaluation of pea yoghurt prepared with different starter cultures

样品气味滋味颜色质构A6.00±1.00a7.33±0.63a6.83±0.69a7.83±0.69aB5.83±1.07a6.30±1.15ab6.50±0.50a6.67±1.37aC5.00±1.31a3.75±0.52b6.33±1.25a6.67±1.27aD6.17±0.90a6.32±1.37ab6.50±1.50a6.33±1.49aE6.33±1.11a6.19±1.02ab6.50±0.96a6.16±0.94aF6.33±1.37a6.38±1.12ab5.58±1.30a6.17±1.34a

3 讨论

本文的创新点主要是采用了一种新型的豌豆浆制备方式,优化后的豌豆浆的风味得到了极大的改善,异味成分明显减少。本研究所使用的发酵基料完全来自于豌豆,而非采用豌豆和牛奶的混合物来进行酸奶的制备。在提供了优化的豌豆浆基料的基础上,研究了不同直投式发酵剂对于豌豆酸奶的风味、质构、感官等品质的影响。

与豆浆相比,豌豆浆的风味物质除了大豆酸奶中常见的醛酮类以外,还有特有的吡嗪,所以豌豆浆风味较豆浆更为复杂。研究表明不同的发酵菌种会对大豆酸奶的风味造成不同的影响,目前关于发酵剂对豌豆酸奶品质影响的研究很少,市面上也无针对豌豆酸奶的直投式发酵剂。本研究采用优化的制备工艺得到的豌豆浆作为原料,研究了不同的直投式发酵剂对豌豆酸奶风味与质构特性的影响,从而得出品质较佳的豌豆酸奶。

[1] SHAND P J, YA H, PIETRASIK Z, et al.Physicochemical and textural properties of heat-induced pea protein isolate gels[J].Food Chemistry, 2007, 102(4):1 119-1 130.

[2] TANGER C R, ENGEL J, KULOZIK U.Influence of extraction conditions on the conformational alteration of pea protein extracted from pea flour[J].Food Hydrocolloids, 2020, 107:105949.

[3] GUINDON M F, CAZZOLA F, PALACIOS T, et al.Biofortification of pea ( Pisum sativum L.):A review[J].Journal of the Science of Food and Agriculture, 2021,101(9):3 551-3 563.

[4] BECK S M, KNOERZER K, FOERSTER M, et al.Low moisture extrusion of pea protein and pea fibre fortified rice starch blends[J].Journal of Food Engineering, 2018, 231:61-71.

[5] SHEN Y T, LI Y H.Acylation modification and/or guar gum conjugation enhanced functional properties of pea protein isolate[J].Food Hydrocolloids, 2021, 117:106686.

[6] ROY F, BOYE J I, SIMPSON B K.Bioactive proteins and peptides in pulse crops:Pea, chickpea and lentil[J].Food Research International, 2010, 43(2):432-442.

[7] CHAO D F, JUNG S, ALUKO R E.Physicochemical and functional properties of high pressure-treated isolated pea protein[J].Innovative Food Science & Emerging Technologies, 2018, 45:179-185.

[8] FRANCO J M, PARTAL P, RUIZ-M RQUEZ D, et al.Influence of pH and protein thermal treatment on the rheology of pea protein-stabilized oil-in-water emulsions[J].Journal of the American Oil Chemists Society, 2000, 77(9):975-984.

[9] SUN X D, ARNTFIELD S D.Gelation properties of salt-extracted pea protein isolate induced by heat treatment:Effect of heating and cooling rate[J].Food Chemistry, 2011, 124(3):1 011-1 016.

[10] FANG L Y, XIANG H, SUN-WATERHOUSE D, et al.Enhancing the usability of pea protein isolate in food applications through modifying its structural and sensory properties via deamidation by glutaminase[J].Journal of Agricultural and Food Chemistry, 2020, 68(6):1 691-1 697.

[11] OWUSU-ANSAH Y J, MCCURDY S M.Pea proteins:A review of chemistry, technology of production, and utilization[J].Food Reviews International, 1991, 7(1):103-134.

[12] MURAT C, BARD M H, DHALLEINE C, et al.Characterisation of odour active compounds along extraction process from pea flour to pea protein extract[J].Food Research International, 2013, 53(1):31-41.

[13] LAM A C Y, WARKENTIN T D, TYLER R T, et al.Physicochemical and functional properties of protein isolates obtained from several pea cultivars[J].Cereal Chemistry, 2017, 94(1):89-97.

[14] MURRAY K E, SHIPTON J, WHITFIELD F B, et al.The volatiles of off-flavoured unblanched green peas (Pisum sativum)[J].Journal of the Science of Food and Agriculture, 1976, 27(12):1 093-1 107.

[15] TRIKUSUMA M, PARAVISINI L, PETERSON D G.Identification of aroma compounds in pea protein UHT beverages[J].Food Chemistry, 2020, 312:126082.

[16] ZHANG C M, HUA Y F, LI X F, et al.Key volatile off-flavor compounds in peas (Pisum sativum L.) and their relations with the endogenous precursors and enzymes using soybean (Glycine max) as a reference[J].Food Chemistry, 2020, 333:127469.

[17] DENKOVA Z, DOBREV I, DENKOVA R, et al.Pea probiotic foods and beverages during storage[J].Journal of Food and Packaging Science, Technique and Technologies, 2014, 3:69-73.

[18] YOUSSEEF M, LAFARGE C, VALENTIN D, et al.Fermentation of cow milk and/or pea milk mixtures by different starter cultures:Physico-chemical and sensorial properties[J].LWT, 2016, 69:430-437.

[19] DENKOVA Z, YANAKIEVA V, DENKOVA R, et al.Examining the possibilities for application of pea milk in obtaining fermented probiotic foods[J].Conf Uni, 2013, 52:31-35.

[20] DRAKE M A.Invited Review:Sensory analysis of dairy foods[J].Journal of Dairy Science, 2007, 90(11):4 925-4 937.

[21] 乔发东, 吴秀芳,南庆贤,等.浓缩乳酸菌发酵剂的现状[J].中国乳品工业, 1998, 26(1):22-23.

QIAO F D, WU X F,NAN Q X,et al.Present status of concentrated lactic acid bacteria starter culture[J].China Dairy Industry, 1998, 26(1):22-23.

[22] 中华人民共和国国家卫生和计划生育委员会. GB 5009.239—2016 食品安全国家标准 食品酸度的测定[S].北京:中国标准出版社,2016.

National Health and Family Planning Commission of the People′s Republic of China.GB 5009.239—2016 National food safety standard Determination of food acidity[S].Beijing:China Standards Press,2016.

[23] 周艳平, 张彩猛, 孔祥珍, 等.酸奶发酵剂对大豆酸奶品质的影响[J].大豆科学, 2018, 37(1):149-156.

ZHOU Y P, ZHANG C M, KONG X Z, et al.Effect of yoghurt starter cultures on the quality of soybean yoghurt [J].Soybean Science, 2018, 37(1):149-156.

[24] 韩莎. 涂抹型大豆干酪的制备及产品品质的研究[D].无锡:江南大学, 2019.

HAN S.Study on the preparation and quality of the spreadable soy-cheese[D].Wuxi:Jiangnan University, 2019.

[25] IMHOF R, GL TTLI H, BOSSET J O.Volatile organic aroma compounds produced by thermophilic and mesophilic mixed strain dairy starter cultures[J].LWT,1994,27(5):442-449.

TTLI H, BOSSET J O.Volatile organic aroma compounds produced by thermophilic and mesophilic mixed strain dairy starter cultures[J].LWT,1994,27(5):442-449.

[26] KAMINARIDES S,STAMOU P,MASSOURAS T.Comparison of the characteristics of set type yoghurt made from ovine milk of different fat content[J].International Journal of Food Science&Technology, 2007, 42(9):1 019-1 028.