青花椒因其果实成熟后为青色而得名,其清香扑鼻,麻味醇厚,主产于重庆、四川、云南等地[1]。加工产品有保鲜花椒、花椒粉、精制干花椒等[2],但传统工艺无法提高品质及效率[3]。当前对于青花椒的研究工作集中在成分分析及品质鉴定等方面[4-7],对于青花椒干燥工艺的研究则集中于理论探索。郑严等[8]研究表明青花椒采用基于时间的变温工艺可以提高干燥效率;杨兵等[9]研究了热泵干燥方式对青花椒品质的影响并对其恒温干燥工艺进行了优化;王玲等[10]研究了热风温度、转化含水率、微波功率对色差的影响,并初步确定了各因素的适宜范围。

近年来,变温干燥广泛应用在农产品干燥领域,LI等[11]和郑先哲等 [12]研究了稻谷的玻璃化随温度和含水率转变的关系,根据稻谷橡胶态和玻璃态的转变经验曲线制定了稻谷变温热风干燥工艺;吴文福等[13]研究了玉米的不饱和脂肪酸含量和干燥系统之间的耦合关系,制定了玉米籽粒变温变湿的干燥工艺;张志勇等[14]基于“热失控”规律研究了不同微波强度下香菇干燥过程中温度和含水率特性,提出了分段变功率干燥方案。上述研究表明,在干燥过程中温度和物料含水率之间存在耦合关系,可以据此建立青花椒变温干燥工艺。

本文根据青花椒干燥过程中温度和含水率之间的耦合关系对其色泽变化的影响,通过拟合青花椒色泽激变温度的温度控制带,建立基于青花椒色泽激变温度的温度-水分-色泽(temperature-moisture-color,TMC)变温干燥工艺,旨在指导青花椒实际加工生产。

1 材料与方法

1.1 材料与器材

新鲜青花椒(九叶青),2020年7、8月购于重庆市璧山区官井村及重庆市江津区九泽花椒专业合作社。

GX30BE型热风干燥箱,天津市泰斯特仪器有限公司;FCD-30L4-P-L-T系列温度控制器,上海培因实验仪器有限公司;BSA224S-CW型电子天平,赛多利斯科学仪器(北京)有限公司;FBS-760A型卤素水分测定仪,厦门市弗布斯检测设备有限公司;高品质电脑色差仪NR60CP,深圳市三恩时科技有限公司;SUMMIT-565热线式风速仪,韩国SUMMIT有限公司。

1.2 方法

1.2.1 单因素试验

以单因素试验作预试验探究青花椒干燥特性。取30 g净青花椒铺放于筛网[15]。研究温度对青花椒色泽的影响时,取新鲜青花椒直接加热,分别调节其恒温温度为35、40、45 ℃,风速2.0 m/s;研究初始含水率对青花椒颜色的影响时,先以常温风干燥,风速2.0 m/s,待湿基初始含水率分别达到40%、50%、60%(干基初始含水率分别为67%、100%、150%)时加温至40 ℃进行干燥;研究风速对青花椒色泽的影响时,分别调节风速为0.8、1.4、2.0 m/s[16],恒温温度为40 ℃。试验过程中每隔1 h测量青花椒质量和总色差(total color change,TCC)值,直到青花椒含水率达到安全含水率10%(湿基)时停止干燥[9],每组试验重复3次。

1.2.2 3因素3水平Box-Behnken(BBD)试验

以初始含水率、温度和铺放量为试验因素,TCC为响应值,设计3因素3水平BBD试验,为青花椒TMC变温工艺的制定提供参考。初始含水率水平值的设置取自单因素试验中质量较好的区间;温度水平值的设置来源于实际生产经验值;铺放量水平值的设置参考文献[4,6,15]的研究。

1.2.3 干燥指标测定及计算

青花椒含水率按照国家标准GB 5009.3—2016《食品安全国家标准 食品中水分的测定》规定进行测量[17],分别按公式(1)、公式(2)计算:

湿基含水率![]()

(1)

干基含水率![]()

(2)

式中:mt为干燥过程中t时刻物料的质量,g;m0为物料干物质质量,g。

干燥速率按公式(3)计算:

干燥速率![]()

(3)

式中:Mt1和Mt2为干燥时间t1和t2时青花椒的干基含水率,%。

假设水分在物料内部均匀分布且不断迁移,其干燥行为可由菲克第二定律表述,即水分比(moisture ration,MR)与有效水分扩散系数Deff(effective moisture diffusivity,EMD)有公式(4)所示关系:

(4)

式中:M0为干基初始含水率,%;Me为干基平衡含水率,%;Mt为t时刻干基含水率,%;r为体积等效半径,m。当进行长时间的干燥试验时,可简化为公式(5)[18-20]计算Deff:

有效水分扩散系数![]()

(5)

采用热风干燥时,活化能仅与绝对温度Ta有关,根据Arrhenius公式,得公式(6):

有效水分扩散系数![]()

(6)

式中:D0为物料中的扩散前置因子,m2/s;Ea为活化能,J/mol;R为摩尔气体常数,其值为8.314 J/(mol·K);Ta为物料的干燥绝对温度,K[21]。

使用NR60CP型色差仪测量TCC指标,在测量前进行标准白板、黑板校正,采用仪器自带的平均测量模式随机测量15个个体的色泽信息并输出平均值。色差仪采用国际CIE Lab色度空间表示TCC,即总色差ΔE按公式(7)计算[22-23]:

(7)

式中:L*表示明亮度,(0为绝对黑色,100为绝对白色);a*表示红绿值(变化范围-100~+100,-a*表示绿色,+a*表示红色);b*表示黄蓝值(变化范围-100~+100,-b*表示蓝色,+b*表示黄色)。

1.3 数据处理

每组试验重复3次,取平均值。使用SPSS Statistics 26软件分析数据,Origin 2018软件分析数据及绘图,Design-Expert 12软件设计试验并分析试验数据。

2 结果与分析

2.1 温度单因素试验结果与分析

2.1.1 温度对青花椒干燥速率及色泽的影响

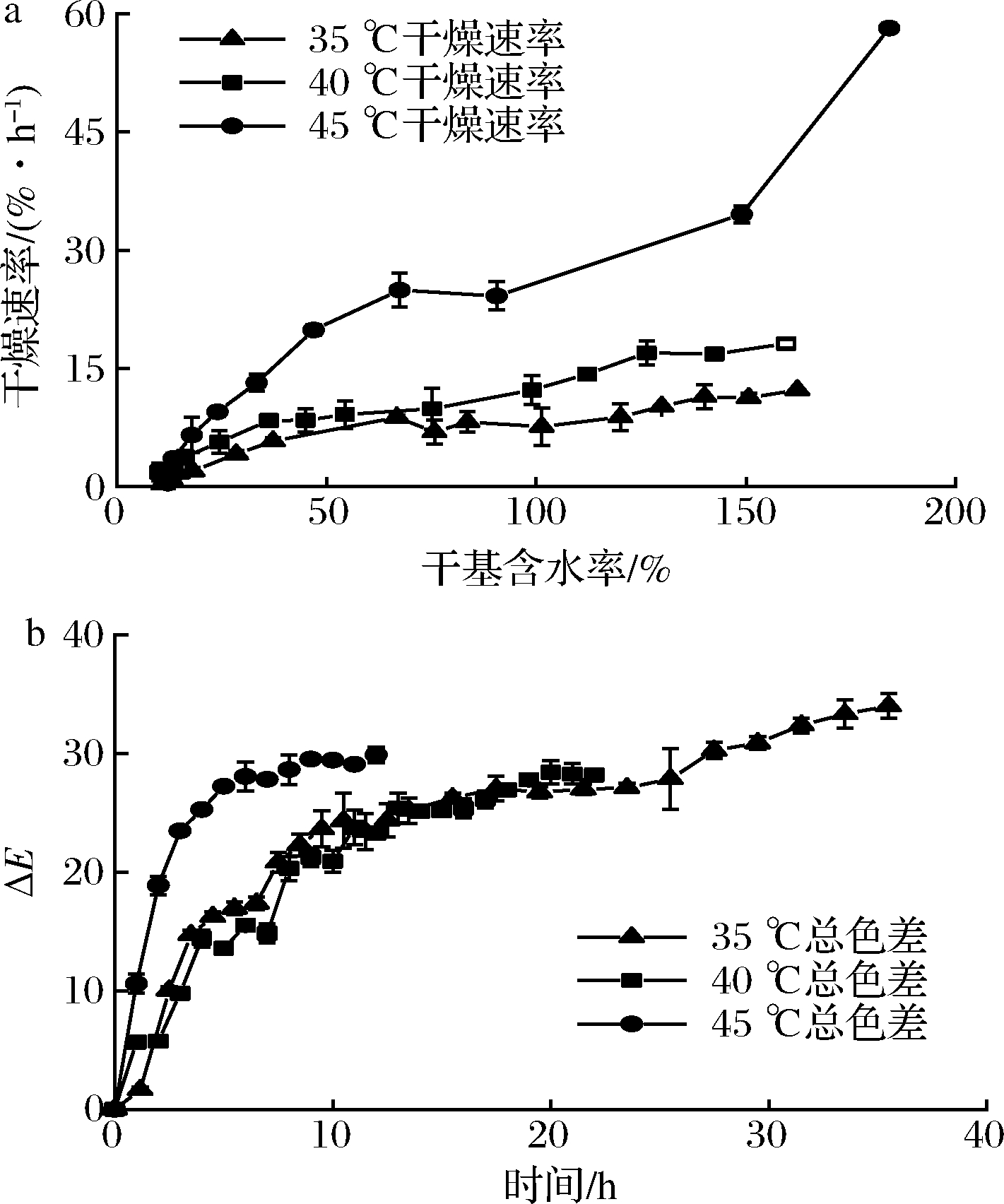

图1-a显示青花椒干燥的主要过程为降速干燥,温度越高干燥速率越快。在干燥中后期,随着热量传递至湿物料内部形成水分梯度及温度梯度[24],水分从内部向表面迁移。当前期干燥速率快时,物料表层出现皱缩和微孔道堵塞等现象,水分迁移被限制[25]。由图1-b可知,3种温度由低至高干燥时间分别为35.5、21、12 h,温度为40 ℃时TCC值最小为28.2;以35 ℃干燥时干燥时间长,这是由于叶绿素酶参与反应的时间更多[6],故TCC值较高。

a-温度对青花椒干燥速率的影响;b-温度对青花椒总色差的影响

图1 温度对青花椒干燥速率及颜色的影响

Fig.1 The effect of temperature on drying rate and TCC of green prickleyashes

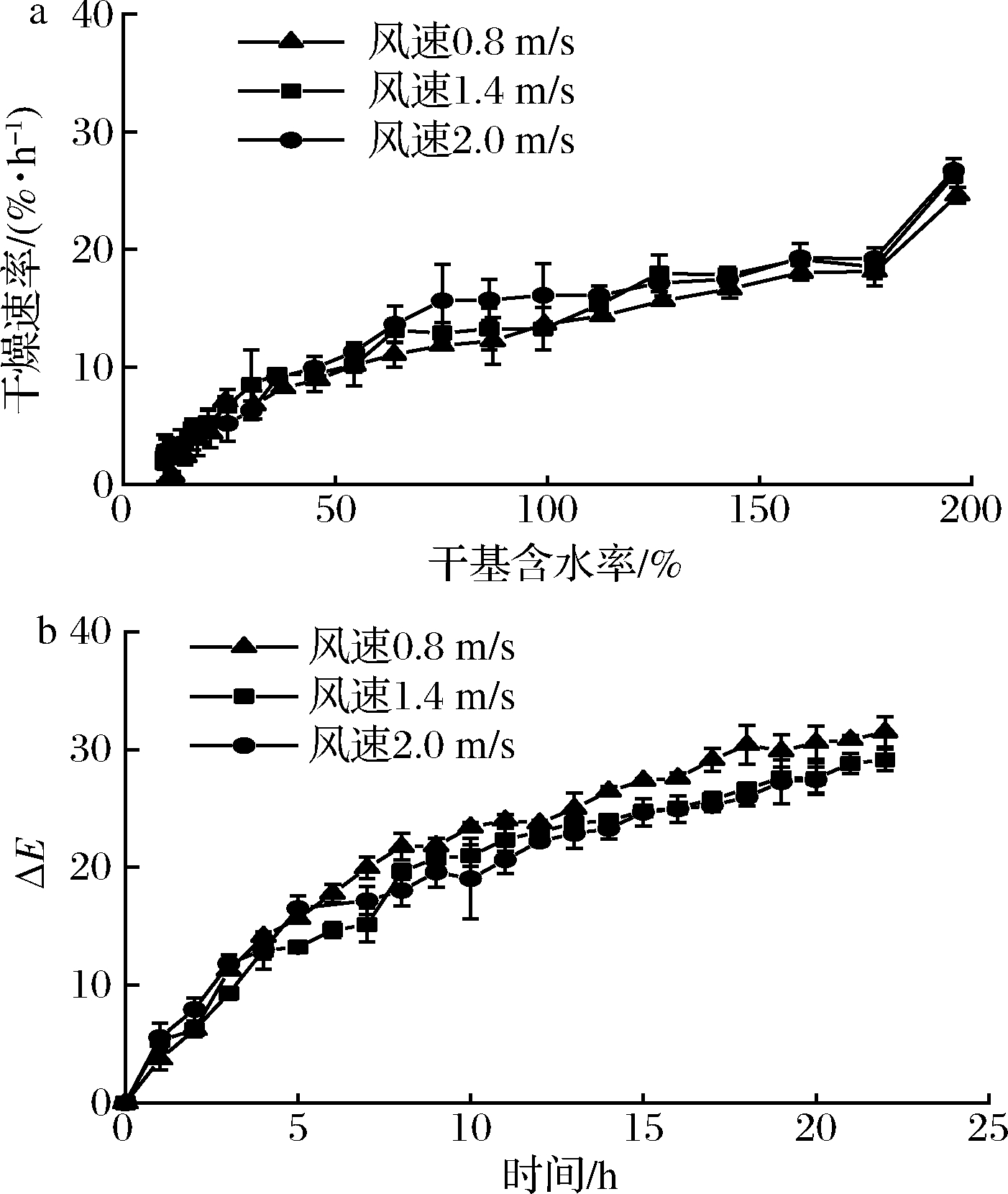

2.1.2 恒温干燥时青花椒的EMD和活化能

青花椒EMD及平均活化能见表1。随着温度的上升,EMD逐渐增大,即温度提升了青花椒内部水分子的扩散速度,从而提高了其干燥速率,与图1-a结果相符,且与黎斌等[15]、王坤华等[21]的研究一致。

表1 恒温干燥青花椒在不同温度下的EMD及平均活化能

Table 1 EMD and activation energy of dried green prickleyashes at different temperatures

温度/℃决定系数(R2)EMD/(m2·s-1)活化能(Ea)/(J·mol-1)350.993 14.12×10-11400.987 66.23×10-1169 658.75(R2=0.984 6)450.995 412.36×10-11

2.2 初始含水率单因素试验结果与分析

2.2.1 初始含水率对青花椒干燥速率及色泽的影响

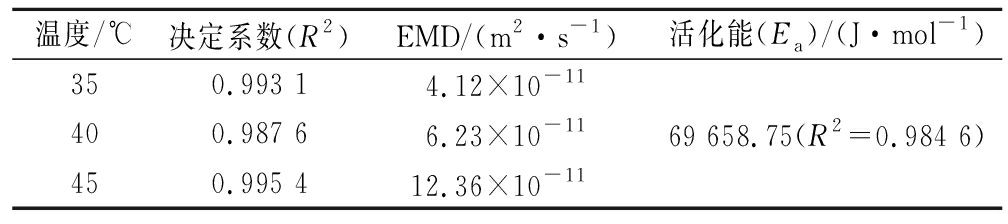

图2显示了初始含水率对青花椒干燥速率及色泽的影响,这是目前实际生产中常用的变温干燥工艺。在干燥速率跃升之前为常温干燥阶段,由图2-a可知,其干燥速率集中在10%/h~20%/h,相比图1-a中由最高60%/h的干燥速率递减的趋势更为平缓,变化范围不大,说明此时内部水分均匀地向外扩散,故品质较好。由图2-b发现,3种初始含水率由低至高干燥时间分别为27、22、18 h,干基初始含水率为150%时,TCC值最小为17.48,相比于恒温干燥TCC最小值28.2 下降38.01%,且色泽激变发生在温度跃升之后。证明变温干燥可改善青花椒干燥效果。

a-初始含水率对青花椒干燥速率的影响;b-初始含水率对青花椒总色差的影响

图2 初始含水率对青花椒干燥速率及总色差的影响

Fig.2 The effect of initial moisture content on the drying rate and TCC of green prickleyashes

2.2.2 不同初始含水率进行干燥时青花椒的EMD和活化能

青花椒传统变温干燥EMD和平均活化能见表2。随着初始含水率水平的降低,EMD减小,即随着青花椒含水率的降低,内部水分的平均扩散速度降低。采用传统变温工艺时活化能为66 621.13 J/mol,相比于采用恒温干燥时活化能为69 658.75 J/mol,活化能减小4.36%。

表2 不同初始含水率时青花椒的EMD及平均活化能

Table 2 EMD and activation energy of green prickleyashes under different initial moisture contents

温度/℃决定系数(R2)EMD/(m2·s-1)活化能(Ea)/(J·mol-1)400.950 45.91×10-11500.943 97.44×10-1166 621.13(R2=0.984 6)600.942 310.05×10-11

2.3 风速单因素试验结果与分析

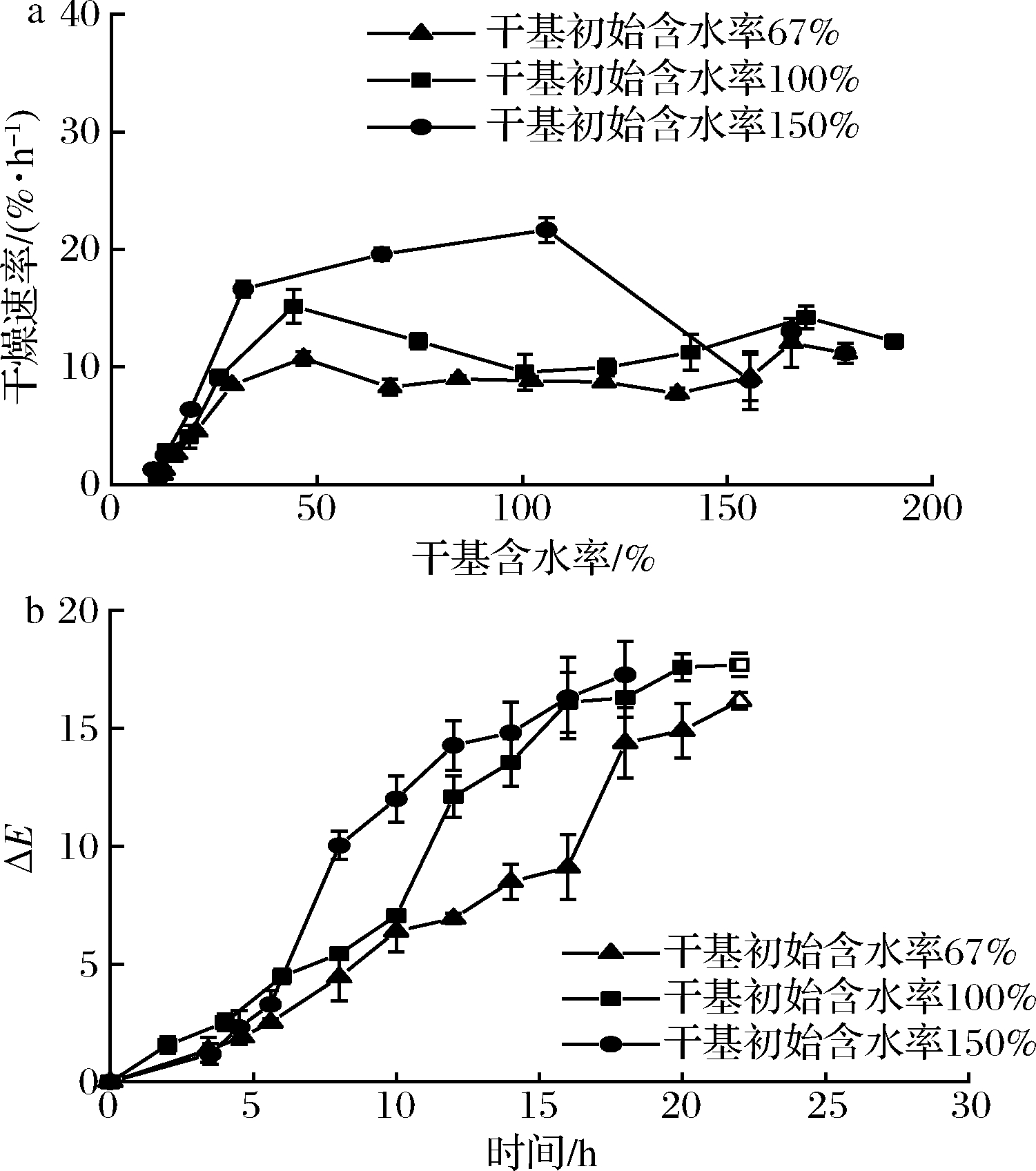

由图3可知,干燥速率和TCC值的变化情况与图1中40 ℃恒温干燥时一致。由图3-a可知,3种风速由低至高其平均干燥速率分别为9.62、10.66、11.87%/h,干燥时间分别为22、22、20 h,风速2.0 m/s时的干燥速率高于其余2种风速时干燥速率,但并无显著差异,这是由于青花椒不同于其他含水率较高的农产品,其水分蒸发是个缓慢的过程。相对于风速,温度对干燥速率的影响更为显著,与文献的报道相符[8,26]。故在后续研究中,忽略风速对色泽的影响,以2.0 m/s风速水平作为恒定条件,仅研究青花椒干燥温度与其内部含水率的耦合关系。

a-风速对青花椒干燥速率的影响;b-风速对青花椒总色差的影响

图3 风速对青花椒干燥速率及颜色的影响

Fig.3 The effect of air flow rate on the drying rate and TCC of green prickleyashes

2.4 青花椒色泽激变温度试验

2.4.1 青花椒色泽激变规律

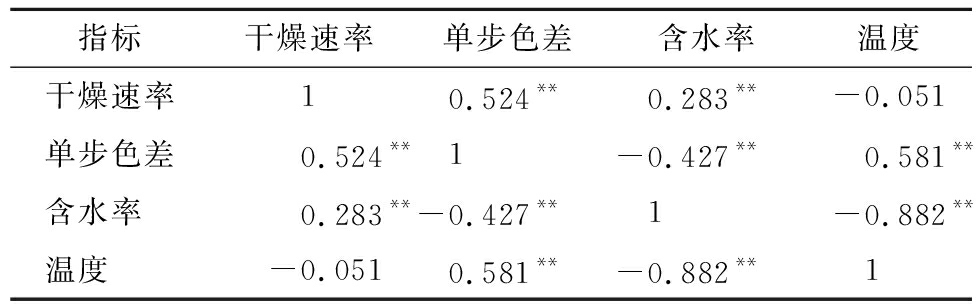

为探究青花椒在干燥过程中引起颜色变化的主要因素,对单因素试验中干燥速率、相邻两点间色差值(单步色差,下同)、温度、含水率等数据进行相关分析(表3),发现上述4项指标有较强的相关性,其中单步色差与干燥速率呈正相关,与含水率呈负相关。

表3 青花椒干燥过程中温度、含水率及单步色差和干燥速率的相关性

Table 3 Correlation of temperature, moisture content, single-step TCC and drying rate during drying of green prickleyashes

指标干燥速率单步色差含水率温度干燥速率10.524**0.283**-0.051单步色差0.524**1-0.427**0.581**含水率 0.283**-0.427**1-0.882**温度 -0.0510.581**-0.882**1

注:**表示影响极显著(P<0.01)

据研究在干燥过程中温度和物料含水率之间存在耦合关系[12-14],可以据此建立青花椒变温干燥工艺。故为降低青花椒TCC值,应调控温度,使之与含水率形成匹配关系。在含水率较高时稳定干燥速率,在较低水平防止颜色突变;在含水率较低时,调控温度使干燥速率升高以尽快完成干燥过程,减少叶绿素的分解,防止TCC值降低[6]。

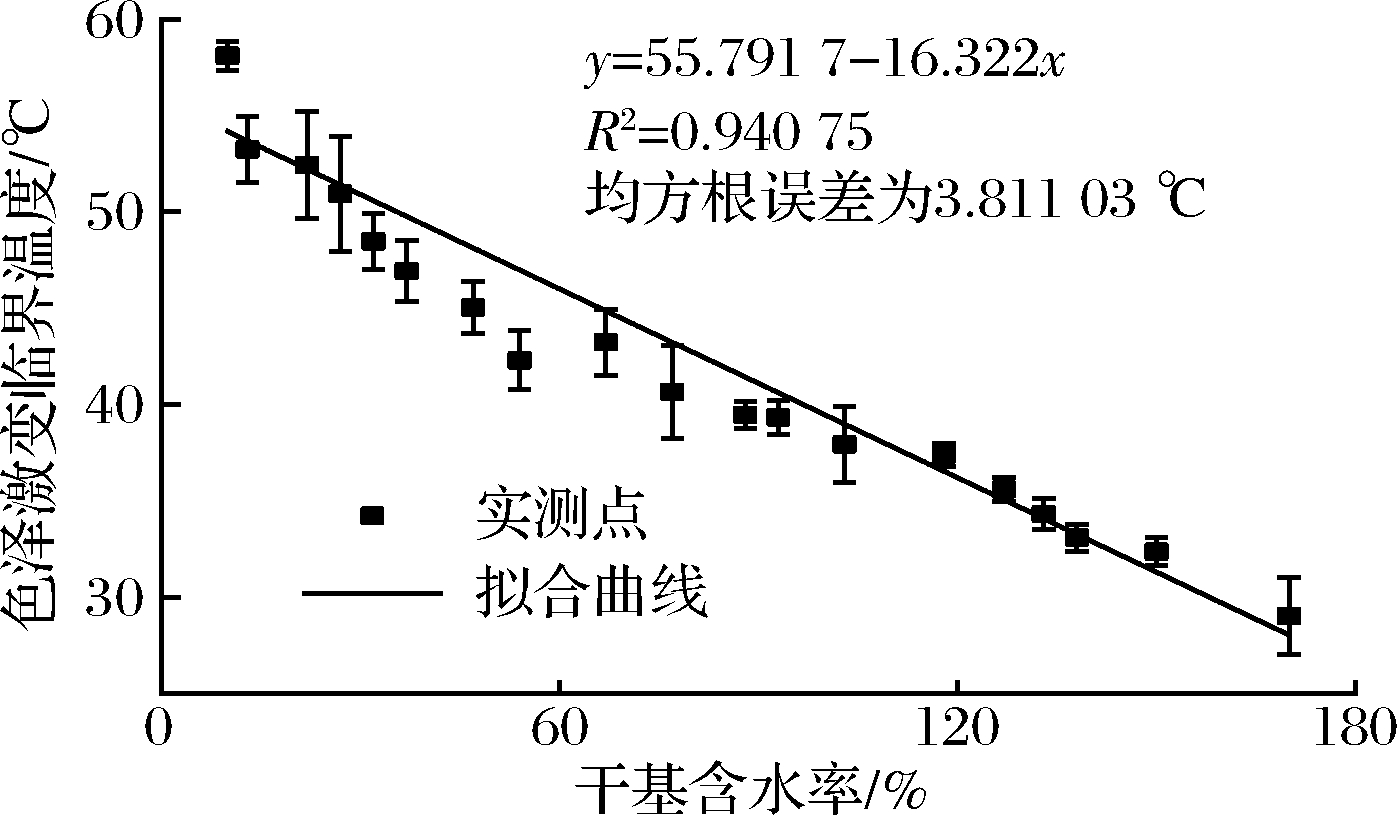

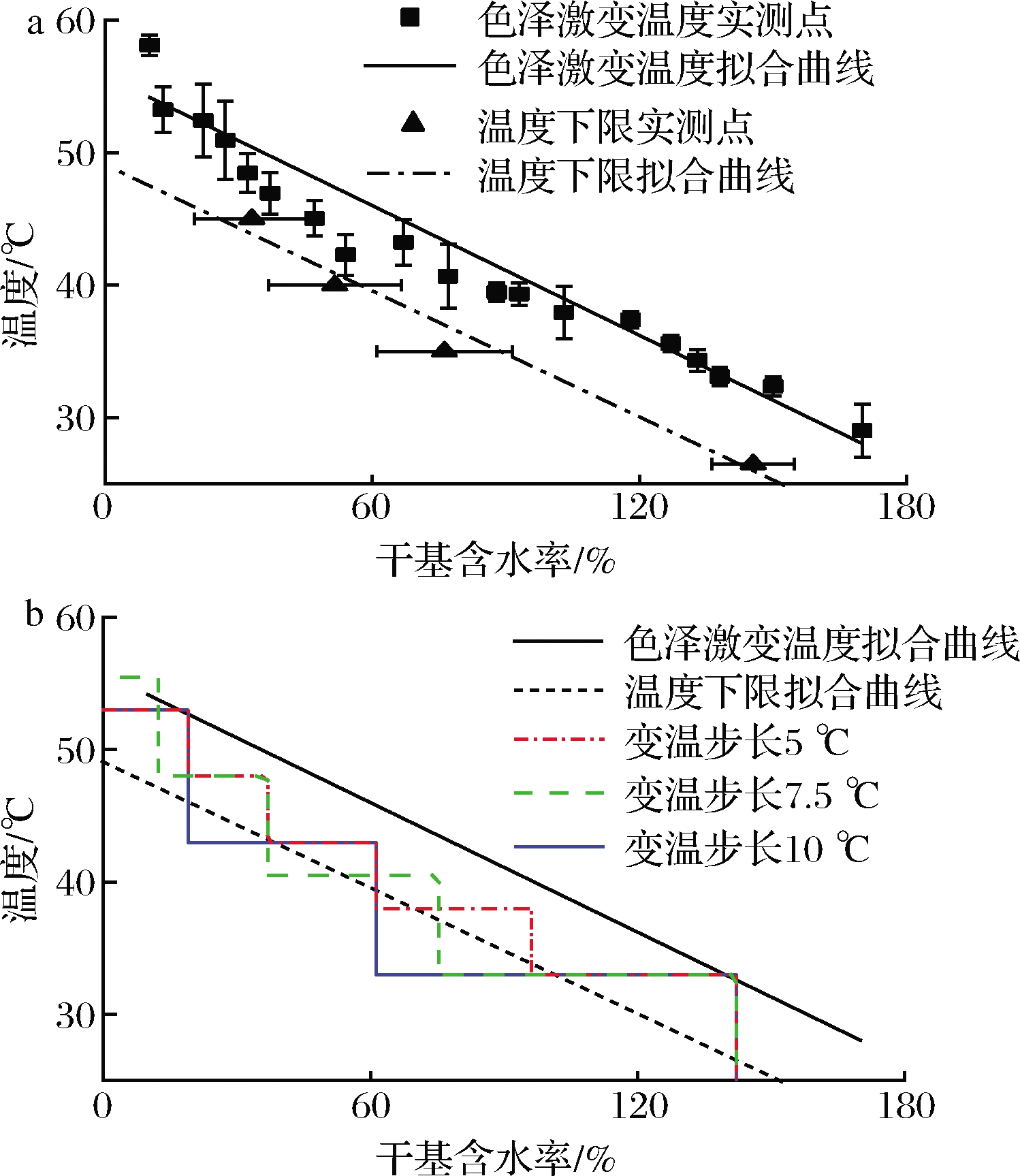

2.4.2 青花椒色泽激变温度曲线

为获得不同含水率时青花椒色泽发生激变的临界温度,取鲜青花椒30 g并测定初始含水率,设置升温幅度为5 ℃/min,每隔2 min测量1次,记录单步色差大于2时的含水率及温度,得到色泽激变温度曲线如图4。

图4 青花椒色泽激变温度曲线拟合曲线

Fig.4 Fitting curve of rapid browning temperature for green prickleyashes

2.5 青花椒BBD试验结果及分析

2.5.1 模型建立与方差分析

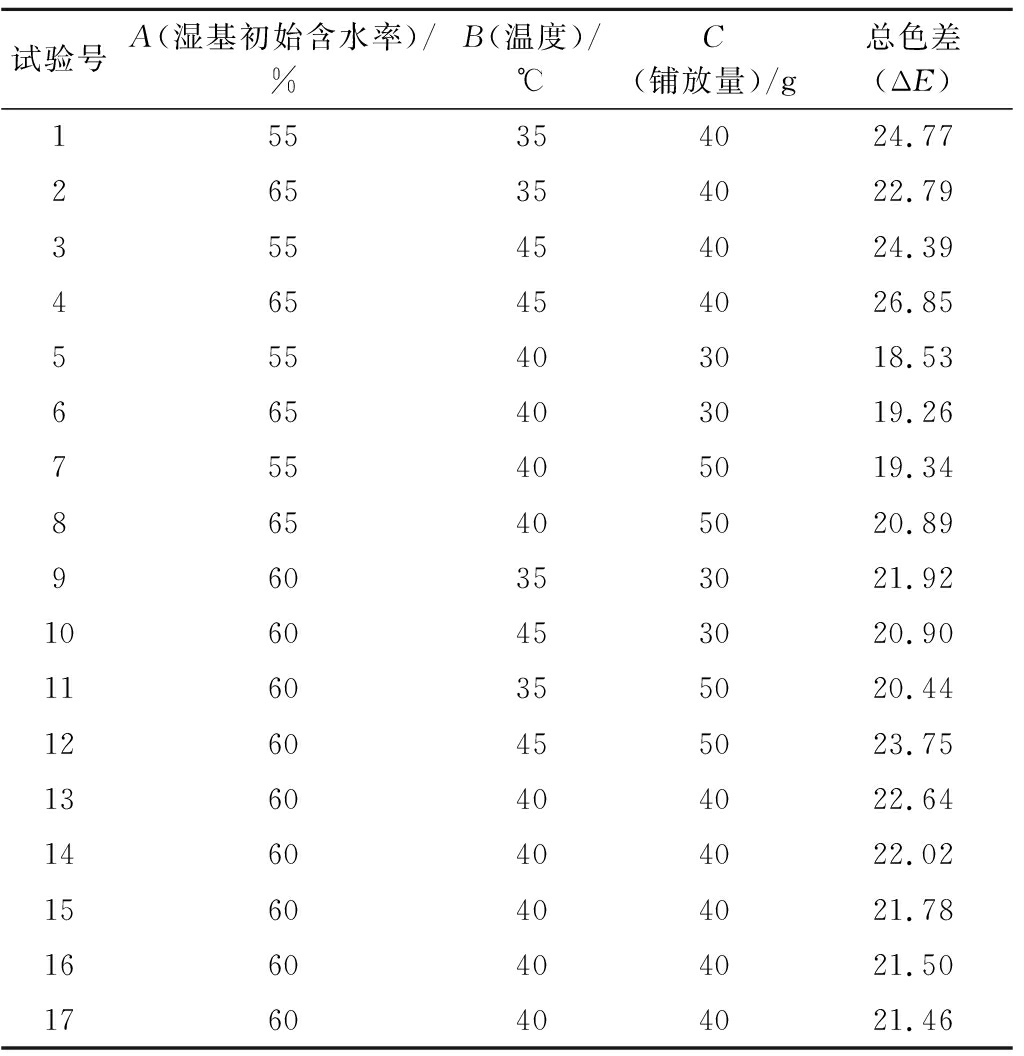

由2.1~2.4的分析可知,调控温度是保持青花椒颜色指标的重要因素。为获得除干燥温度外其余因素的最优条件,尽可能排除其他因素对变温工艺制定过程的影响,设置BBD试验。其试验方案及结果见表4。

表4 3因素3水平BBD试验与结果

Table 4 Three-factor and three-level BBD experiment and results

试验号A(湿基初始含水率)/%B(温度)/℃C(铺放量)/g总色差(ΔE)155354024.77265354022.79355454024.39465454026.85555403018.53665403019.26755405019.34865405020.89960353021.921060453020.901160355020.441260455023.751360404022.641460404022.021560404021.781660404021.501760404021.46

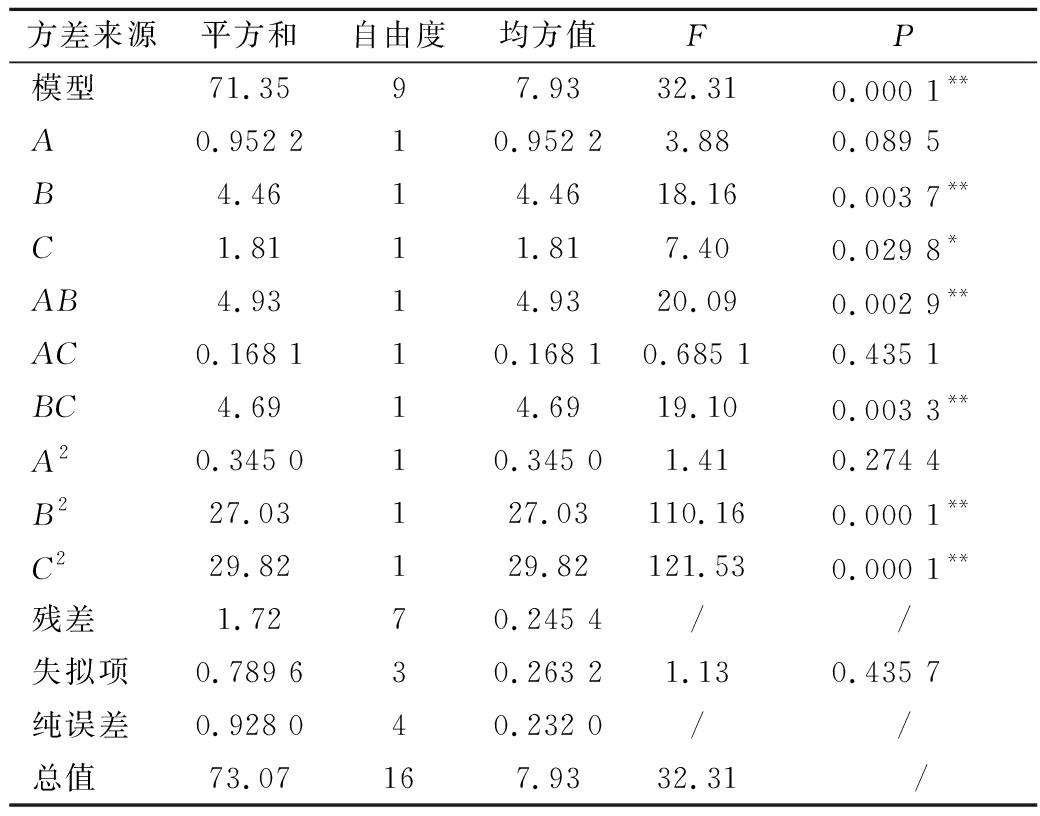

对表4数据进行回归分析,剔除不显著项后的二次回归方程为:

Y=22+0.7463B+0.4763C+1.11AB+1.08BC+2.55B2-2.65C2

式中:Y为响应值总色差ΔE。

回归模型方差分析结果见表5,由方差分析可知,对于AC项的F值≤1,不进行检验,直接剔除;对于A2项,经检验F值<F0.25,可以剔除;对于A项,虽经检验F值>F0.25,但其P值>0.05,并不显著,可以剔除。模型项P=0.000 1 < 0.01,说明模型极显著;整体模型失拟值P=0.435 7 > 0.01,说明模型可信度高;回归方程的决定系数R2=0.956 4,说明回归方程的预测值与实际值拟合良好,可用于实验结果的预测。

表5 BBD试验方差分析

Table 5 Analysis of variance of BBD experiment

方差来源平方和自由度均方值FP模型71.3597.9332.310.000 1**A0.952 210.952 23.880.089 5B4.4614.4618.160.003 7**C1.8111.817.400.029 8*AB4.9314.9320.090.002 9**AC0.168 110.168 10.685 10.435 1BC4.6914.6919.100.003 3**A20.345 010.345 01.410.274 4B227.03127.03110.160.000 1**C229.82129.82121.530.000 1**残差1.7270.245 4//失拟项0.789 630.263 21.130.435 7纯误差0.928 040.232 0//总值73.07167.9332.31 /

注:*表示影响显著(P<0.05);**表示影响极显著(P<0.01)

图5为各试验号青花椒干制成品外观,图下标号与试验号对应。

1~17-试验号

图5 各试验号青花椒干制成品的外观

Fig.5 Visual observation of dried green prickleyashes by temperature-constant drying

2.5.2 青花椒恒温热风干燥工艺优化

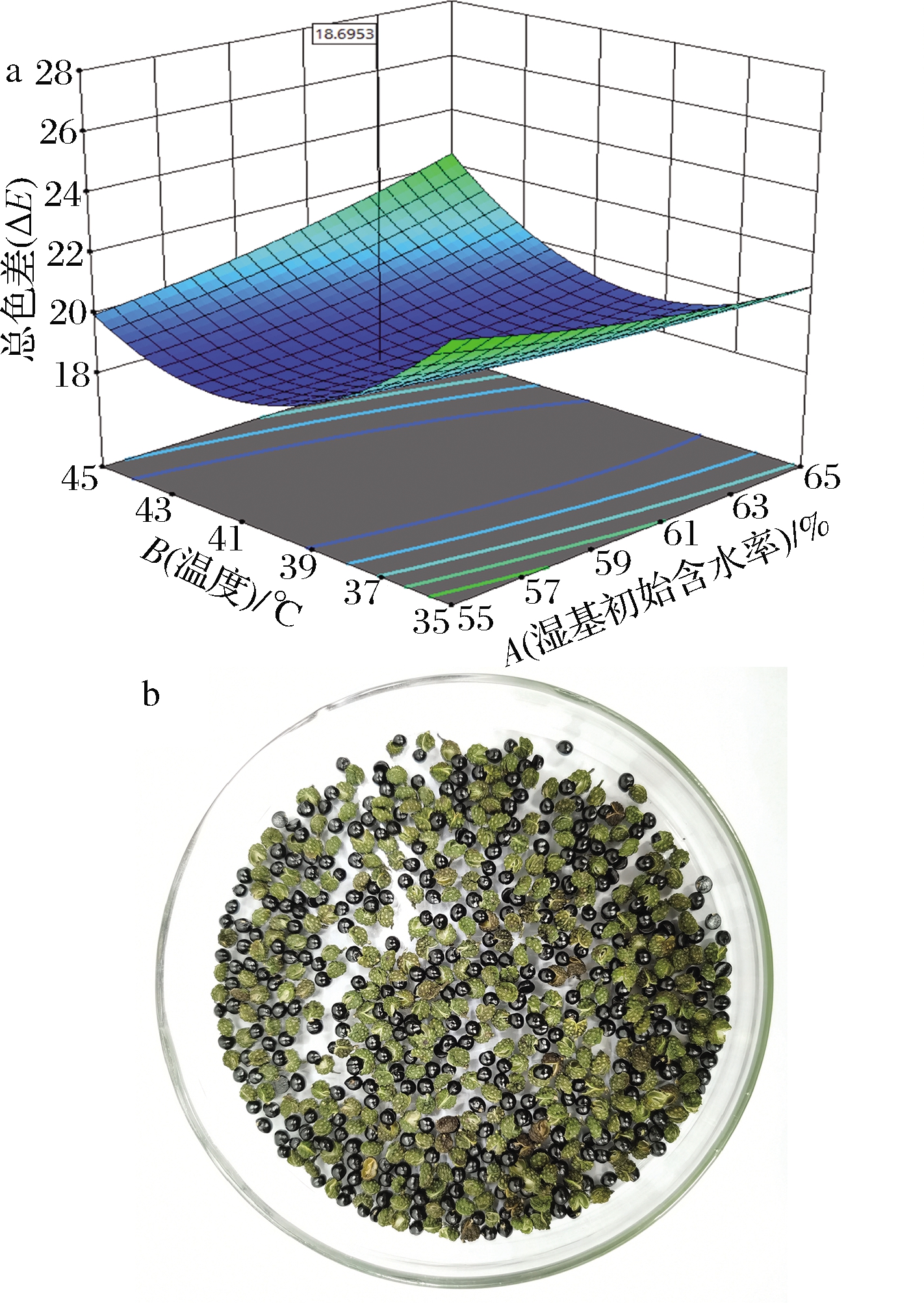

响应面优化结果如图6-a。最优水平为温度40.66 ℃、湿基初始含水率58.67%、铺放量30.015 g,响应值TCC为18.695。验证值与优化值之间的相对误差为1.26%(验证TCC值为18.93),验证试验干制成品外观如图6-b所示。

a-响应面优化图;b-试验干制成品外观

图6 青花椒恒温热风干燥工艺优化结果

Fig.6 Optimization of temperature-constant drying technology for green prickleyashes

2.6 青花椒TMC变温热风干燥试验结果与分析

2.6.1 青花椒TMC变温热风干燥工艺制定

陈科伟[6]发现,在60~82 ℃内,叶绿素酶的活性最强,会加剧反应降低叶绿素含量;据KAUR等[16]研究发现,热胁迫和干旱胁迫共同作用时叶绿素降解条件会发生变化而延缓降解。由通径分析可知,各因素对TCC值的影响由大到小依次为:温度、温度和含水率的耦合作用、含水率。由此建立青花椒干燥过程中温度与含水率的关系,解析色泽变化规律,由此提出基于TMC耦合的青花椒变温干燥工艺。

当含水率较高时,叶绿素对于温度较为敏感,初始温度不能过高[6];同时,若升温幅度小,干燥时间长,叶绿素酶会加强叶绿素的降解。需要在保证青花椒干燥温度不过高的前提下,尽可能缩短其干燥时间。而为了满足上述要求,因为不同含水率的青花椒所需的最佳温度不同,基于青花椒色泽激变温度曲线,结合BBD试验中单步色差大于2的数据点,绘制变温干燥工艺温控带(图7-a);采用5、7.5、10 ℃共3种不同的变温步长,TMC变温干燥工艺曲线设计如图7-b所示。

a-变温干燥工艺温控带;b-变温干燥工艺设计

图7 青花椒变温干燥工艺设计

Fig.7 Temperature-varying drying technology design for green prickleyashes

2.6.2 青花椒变温干燥特性及结果分析

按图7-b所示青花椒TMC变温干燥工艺进行试验,干燥特性如图8-a所示。3种变温步长所对应的TCC值分别为19.10、16.79、18.87。步长为7.5 ℃ 的变温工艺为优选工艺,成品外观如图8-b所示(去籽后的外观)。

a-TMC变温干燥工艺干燥特性曲线;b-变温干燥工艺干制成品外观

图8 青花椒变温热风干燥特性

Fig.8 Characteristic of temperature-varying drying for green prickleyashes

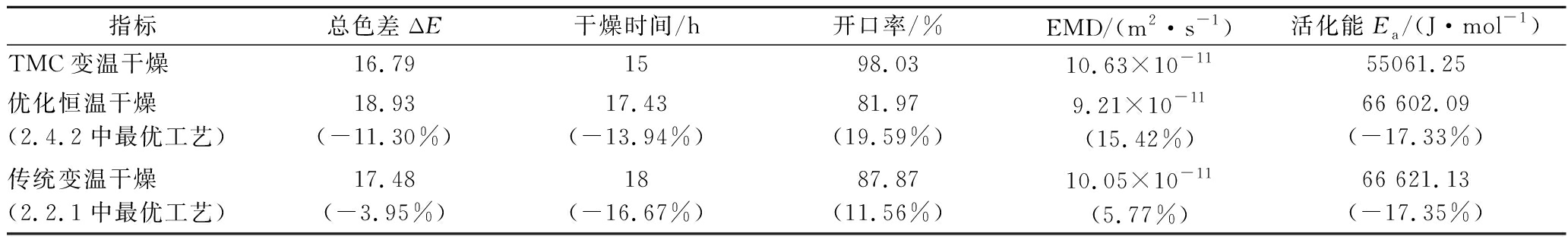

由表6可知,采用TMC变温干燥工艺后,相较于优化后的恒温干燥及传统变温干燥青花椒TCC值分别减少11.3%及3.95%,干燥时间分别缩短13.94%及16.67%,开口率分别增加19.59%及11.56%。EMD值相较于优化恒温干燥和传统变温干燥分别提高了15.42%及5.77%,活化能减小了17.33%及17.35%。可以发现,TMC变温干燥工艺避免了干燥速率控制不佳而导致的青花椒表皮皱缩及内部微孔道堵塞的现象[6,15],从能量的角度解释了采用TMC变温干燥工艺时青花椒颜色保存较好的原因。

表6 青花椒不同干燥工艺干燥性能比较

Table 6 Comparisons of drying performance of different drying technologies for green prickleyashes

指标总色差ΔE干燥时间/h开口率/%EMD/(m2·s-1)活化能Ea/(J·mol-1)TMC变温干燥16.791598.0310.63×10-1155061.25优化恒温干燥(2.4.2中最优工艺)18.93(-11.30%)17.43(-13.94%)81.97(19.59%)9.21×10-11(15.42%)66 602.09(-17.33%)传统变温干燥(2.2.1中最优工艺)17.48(-3.95%)18(-16.67%)87.87(11.56%)10.05×10-11(5.77%)66 621.13(-17.35%)

注:括号内数据为TMC变温干燥工艺与优化恒温干燥工艺和传统变温干燥工艺相比较时干燥性能参数的变化比例

3 结论

变温干燥可以降低青花椒的颜色变化,并在温度跃升时引发色泽激变现象。由单因素试验发现,色泽、温度与含水率之间具有耦合关系,其中温度及温度与含水率的耦合作用是引起色泽激变的主要原因。结合叶绿素在不同条件下的降解规律及青花椒干燥过程中的颜色变化规律,根据试验拟合变温干燥工艺控制带,建立基于温度-水分-色泽耦合的青花椒TMC变温干燥工艺。与优化恒温及传统变温干燥工艺相比,其TCC值分别减少11.3%和3.95%,干燥时间分别缩短13.94%和16.67%,开口率分别增加19.59%和11.56%,有效提升了青花椒干制品品质。

本研究为青花椒提供一种新干燥工艺,拟合青花椒变温干燥温度控制带,解决了青花椒变温干燥中前后期温度需求不同的问题,确定了合适的升温节点。为满足实际生产中环境和青花椒品质变化的情况,后期可设计在线水分测定装置以提高变温工艺的适应性,实现变温过程的全程自动化。

[1] 张艺. 青花椒干燥和贮藏时色泽变化与其特征成分的关系研究[D].重庆:西南大学, 2014.

ZHANG Y.Study on the relationship between color change and characteristic components during dry and storage in green prickleyash[D].Chongqing:Southwest University, 2014.

[2] 姚佳, 蒲彪.青花椒的研究进展[J].中国调味品, 2010, 35(6):35-39.

YAO J, PU B.Research progress on Zanthoxylum schinifolium sieb.et Zucc[J].China Condiment, 2010, 35(6):35-39.

[3] 张雪. 江津青花椒产业链整合策略研究[D].重庆:西南大学, 2020.

ZHANG X.Research on Jiangjin green pepper industry chain integration strategy[D].Chongqing:Southwest University, 2020.

[4] 张艺, 张甫生, 宋莹莹, 等.干燥条件对青花椒色泽的影响[J].食品科学, 2014, 35(5):23-27.

ZHANG Y, ZHANG F S, SONG Y Y, et al.Effects of different drying conditions on color change of green prickleyashes (Zanthoxylum schinifolium zucc.)[J].Food Science, 2014, 35(5):23-27.

[5] 吴素蕊, 阚建全, 刘蓓, 等.不同干燥青花椒香气成分比较研究[J].香料香精化妆品, 2007 (6):1-5;9.

WU S R, KAN J Q, LIU B, et al.Studies on the aroma components of Zanthoxylum schinifolium sieb.et zucc by different drying[J].Flavour Fragrance Cosmetics, 2007 (6):1-5;9.

[6] 陈科伟. 青花椒干燥时叶绿素的酶降解机理及其护色技术的研究[D].重庆:西南大学, 2012.

CHEN K W.Study on enzymatic degradation of chlorophyll in green prickleyash and its protective coloration during drying process[D].Chongqing:Southwest University, 2012.

[7] 汪洋. 青花椒在干燥过程中叶绿素光降解机制的研究[D].重庆:西南大学, 2013.

WANG Y.Study on photodegradation of chlorophyll in green prickleyash during drying process[D].Chongqing:Southwest University, 2013.

[8] 郑严,陈建,谢守勇, 等.花椒恒温与控温热风干燥的对比试验研究[J].农业工程学报,2008,24(2):277-280.

ZHENG Y, CHEN J, XIE S Y, et al.Contrast between heated air drying of Chinese prickly ash under constant temperature and that under graded and controlled temperature[J].Transactions of the Chinese Society of Agricultural Engineering, 2008, 24(2):277-280.

[9] 杨兵, 梅小飞, 阚建全.热泵干制对青花椒色差和品质的影响及工艺优化[J].食品与发酵工业, 2019, 45(12):140-145;151.

YANG B, MEI X F, KAN J Q.Effects of heat pump drying on chromatism and quality of Zanthoxylum L.and process optimization[J].Food and Fermentation Industries, 2019, 45(12):140-145;151.

[10] 王玲,田冰,彭林, 等.热风-微波联合干燥青花椒工艺优化[J].食品与发酵工业,2019,45(18):176-182.

WANG L, TIAN B, PENG L, et al.Optimization of hot air-microwave combined drying of Zanthoxylum schinifolium[J].Food and Fermentation Industries, 2019,45(18):176-182.

[11] LI X J, WANG X, LI Y, et al.Changes in moisture effective diffusivity and glass transition temperature of paddy during drying[J].Computers and Electronics in Agriculture, 2016, 128:112-119.

[12] 郑先哲, 刘辉, 沈柳杨, 等.基于玻璃化转变的稻谷变温热风干燥工艺研究[J].农业机械学报, 2020, 51(1):331-340.

ZHENG X Z, LIU H, SHEN L Y, et al.Hot-air drying technology of changing temperature for paddy rice based on glass transition theory[J].Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(1):331-340.

[13] 吴文福, 陈俊轶, 成荣敏, 等.玉米籽粒变温变湿干燥后不饱和脂肪酸与干燥系统的耦合关系[J].农业工程学报, 2019, 35(16):328-333.

WU W F, CHEN J Y, CHENG R M, et al.Coupling relationship between content of unsaturated fatty acid and drying system of corn grain after variable temperature and humidity drying[J].Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(16):328-333.

[14] 张志勇, 李元强, 刘成海, 等.基于“热失控”规律的香菇微波干燥工艺优化[J].食品科学, 2020, 41(10):230-237.

ZHANG Z Y, LI Y Q, LIU C H, et al.Optimization of microwave drying of shiitake mushrooms considering thermal runaway[J].Food Science, 2020, 41(10):230-237.

[15] 黎斌, 彭桂兰, 罗传伟, 等.基于Weibull分布函数的花椒真空干燥动力学特性[J].食品与发酵工业, 2017, 43(11):58-64.

LI B, PENG G L, LUO C W, et al.Vacuum drying kinetics characteristics of Chinese prickly ash based on Weibull distribution[J].Food and Fermentation Industries, 2017, 43(11):58-64.

[16] KAUR R, KAUR K, AHLUWALIA P.Effect of drying temperatures and storage on chemical and bioactive attributes of dried tomato and sweet pepper[J].LWT, 2020, 117:108604.

[17] 中华人民共和国国家卫生和计划生育委员会. GB 5009.3—2016 食品安全国家标准 食品中水分的测定[S].北京:中国标准出版社,2016.

National Health Commission of the People′s Republic of China.GB5009.3—2016 National food safety standard Determination of mois-ture in foods[S].Beijing:China Standards Press,2016.

[18] JAYATUNGA G K, AMARASINGHE B M W P K.Drying kinetics, quality and moisture diffusivity of spouted bed dried Sri Lankan black pepper[J].Journal of Food Engineering, 2019, 263:38-45.

[19] 杨玲. 甘蓝型油菜籽热风干燥传热传质特性及模型研究[D].重庆:西南大学, 2014.

YANG L.Heat & Mass Transfer Characteristics and model of hot-air drying for seed of rape(Brassica napus L.)[D] Chongqing:Southwest University, 2014.

[20] MARKOWSKI M, BIA OBRZEWSKI I, MODRZEWSKA A.Kinetics of spouted-bed drying of barley:Diffusivities for sphere and ellipsoid [J].Journal of Food Engineering, 2010, 96(3):380-387.

OBRZEWSKI I, MODRZEWSKA A.Kinetics of spouted-bed drying of barley:Diffusivities for sphere and ellipsoid [J].Journal of Food Engineering, 2010, 96(3):380-387.

[21] 王坤华, 李佳美, 彭飞, 等.射频处理对红枣中短波红外干燥动力学及品质特性的影响[J].食品科学, 2020, 41(7):117-123.

WANG K H, LI J M, PENG F, et al.Effects of radio frequency treatment on short- and medium-wavelength infrared drying kinetics and quality characteristics of red jujubes[J].Food Science, 2020, 41(7):117-123.

[22] GANJE M, JAFARI S M, FARZANEH V, et al.Kinetics modelling of color deterioration during thermal processing of tomato paste with the use of response surface methodology[J].Heat and Mass Transfer, 2018, 54(12):3 663-3 671.

[23] NKHATA S G.Total color change (ΔE) is a poor estimator of total carotenoids lost during post-harvest storage of biofortified maize grains [J].Heliyon, 2020:e05173.

[24] 关志强, 王秀芝, 李敏, 等.荔枝果肉热风干燥薄层模型[J].农业机械学报, 2012, 43(2):151-158;191.

GUAN Z Q, WANG X Z, LI M, et al.Mathematical modeling of hot air drying of thin layer Litchi flesh[J].Transactions for The Chinese Society of Agricultural Machinery, 2012, 43(2):151-158;191.

[25] 王萍, 陈垚, 李述刚, 等.变温加湿制干对南疆地区骏枣干燥特性及品质影响研究[J].食品科技, 2016, 41(12):14-19.

WANG P, CHEN Y, LI S G, et al.Dried characteristics and quality of different parts of jujube(Junzao) under temperature and humidity variable drying methods in the southern of Xinjiang[J].Food Science and Technology, 2016, 41(12):14-19.

[26] 李兴东,常迎香,刘海忠, 等.花椒热风干燥特性的实验分析与数学模型[J].食品工业科技, 2011,32(4):145-147.

LI X D, CHANG Y X, LIU H Z, et al.Study on hot-air drying behavior and mathematical models of Zanthoxylum[J].Science and Technology of Food Industry, 2011,32(4):145-147.