贮存时间对中高温大曲质量的影响

陶敏,明红梅*,马世源,杜向军,符长彪

(四川轻化工大学 生物工程学院,四川 宜宾,644000)

摘 要 为探究贮存时间对中高温大曲质量的影响,并进一步选择较佳贮存时间。该研究对秋季安曲的0~120 d之间共5个贮存时间点的成品大曲样本的理化生化指标值、感官评分进行单因素方差分析,并利用顶空固相微萃取结合气相色谱-质谱联用技术(headspace-solid phase micro extraction-GC-MS,HS-SPME-GC-MS)及主成分分析探究贮存时间对大曲风味物质的影响。结果表明,贮存0 d与60 d成品大曲之间水分含量差异显著;贮存0 d与30 d成品大曲之间酒化力值差异显著,其余时间点的大曲样本理化生化指标值、感官评分没有显著性变化。5个贮存时间大曲样本中有31种共有风味物质,且均以酯类物质为主,其质量占比为72.70%~85.04%。随着贮存时间的延长,大曲的风味物质种类数和含量整体呈下降趋势,其中,乙酸戊酯、乙酸乙酯、2,3,5,6-四甲基吡嗪等39种风味物质含量在贮存30 d后减少;十八酸乙酯和2,3,5,6-四甲基吡嗪在贮存120 d后质量百分比分别减少了82.61%、81.25%。贮存期间大曲质量的变化可能与水分和温度等环境因素、以及物质挥发、物质氧化分解、微生物转化等有关。综合大曲的理化生化指标值、感官评分和风味物质种类和含量分析,建议成品大曲贮存60 d为宜。

关键词 中高温大曲;贮存时间;理化生化指标;风味物质

DOI:10.13995/j.cnki.11-1802/ts.027254

引用格式:陶敏,明红梅,马世源,等.贮存时间对中高温大曲质量的影响[J].食品与发酵工业,2022,48(2):205-211.TAO Min,MING Hongmei,MA Shiyuan, et al.Effect of storage time on the quality of medium and high temperature Daqu[J].Food and Fermentation Industries,2022,48(2):205-211.

第一作者:硕士研究生(明红梅教授为通信作者,E-mail:839403036@qq.com)

基金项目:四川省科技厅重点研发项目(2016SZ0074);产学研合作项目(CXY2020ZR003);四川省大学生创新训练计划项目(S201910622088;S202010622068)

收稿日期:2021-03-05,改回日期:2021-04-27

白酒酿造工艺是我国古代劳动人民智慧的结晶,有着悠久的历史[1]。俗话说“曲乃酒之骨”,这充分说明了曲在白酒中的重要作用[2-3]。大曲是以单一小麦或小麦、大麦和豌豆混合物为原料,经过粉碎,加水拌料,压制成砖状曲块后,人工控制在一定的温度、湿度下培育而成的[4]。大曲在用于酿酒前,需要经过一段时间的贮存,可以纯化菌种,利于控制较低温度的缓慢发酵过程,从而提高白酒的品质[5-6]。

张良等[7]研究发现中高温大曲的糖化力、发酵力在贮存3~6个月变化很小,结合微生物数量的变化,得出曲药贮存4个月使用效果最好。刘雪等[8]研究得出中高温大曲中的各类微生物指标和理化指标在贮存3个月后趋于平稳,且随贮存期延长,细菌等产酸菌逐渐减少,芽孢杆菌等有益微生物增加,建议大曲最短要贮存3个月才可投入生产使用。施思等[9]研究发现中高温大曲在贮存5个月期间,真菌群落结构不断调整,大曲发酵力缓慢升高,而糖化力总体为降低的趋势。一些研究者也对贮存期大曲的风味成分进行了研究。如邢钢等[10]利用顶空固相微萃取结合气相色谱-质谱联用技术(headspace-solid phase micro extraction-GC-MS,HS-SPME-GC-MS)对中高温大曲贮存过程中挥发性风味成分进行了研究,发现大多数风味物质含量在大曲贮存5~20 d期间整体呈减少趋势,且到贮存15 d时含量趋于稳定。目前研究者对贮存过程中高温大曲的理化生化指标和微生物变化规律的研究较多,但针对贮存时间对中高温大曲风味物质影响的研究较少,且大曲的最佳贮存时间也尚未定论。因此,探索中高温大曲的最佳贮存时间,以利于更科学地指导大曲生产,成为酿酒企业亟待解决的问题。

本文以秋季安曲的中高温成品大曲为研究对象,对其贮存过程中理化生化指标值、感官评分及风味物质种类和含量进行分析,探究贮存时间对大曲质量的影响,进一步为确定大曲较佳贮存时间和大曲的生产及使用提供参考。

1 材料与方法

1.1 材料与试剂

实验样品:中高温成品大曲,四川某白酒生产企业。

实验试剂:甲醛、己酸、葡萄糖、无水乙醇、碘、次甲基蓝、酒石酸钾钠,均为分析纯,成都市科龙化工试剂厂。

1.2 仪器与设备

DHG-9013A型电热干燥箱,上海善志仪器设备有限公司;AR224CN型分析天平,上海天平仪器公司;PHS-3C型酸度计,上海仪电科学仪器股份有限公司;LS-50HJ型立式压力蒸汽灭菌锅,苏州奥普实验室设备有限公司;SW-CJ-1FD超净工作台,上海右一仪器有限公司;固相微萃取头(2 cm 50/30 μm DVB/CAR/PDMS),美国Supelco公司;Agligent 6890N-5975B型气相色谱-质谱联用仪,美国安捷伦公司。

1.3 实验方法

1.3.1 取样方法

以发酵30 d、贮存60 d的中高温成品大曲为取样对象。合格成品曲出库时间(即从安曲到出库时间总计90 d)为研究起点,记为贮存0 d,每隔30 d进行跟踪取样,共采取5组样品(0、30、60、90、120 d)。每次分别从3个曲库采集3个平行样,采样方式为从曲堆中心曲层的四角和中心位置各选取1块大曲。将每块大曲粉碎过20目筛,各曲粉混匀后采用四分法浓缩至200 g作为1个样本,共15个样本,4 ℃冰箱保藏备用。

1.3.2 理化指标的测定

大曲水分、酸度、酒化力、酯化力、氨基酸态氮指标的测定参考文献[11]。

1.3.3 大曲感官评定方法

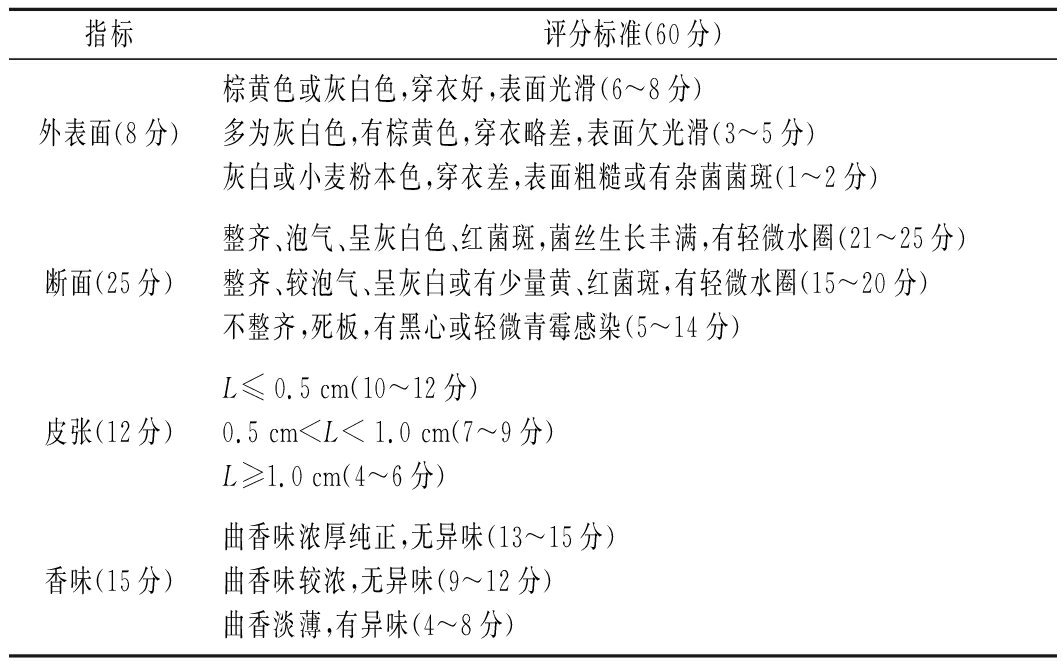

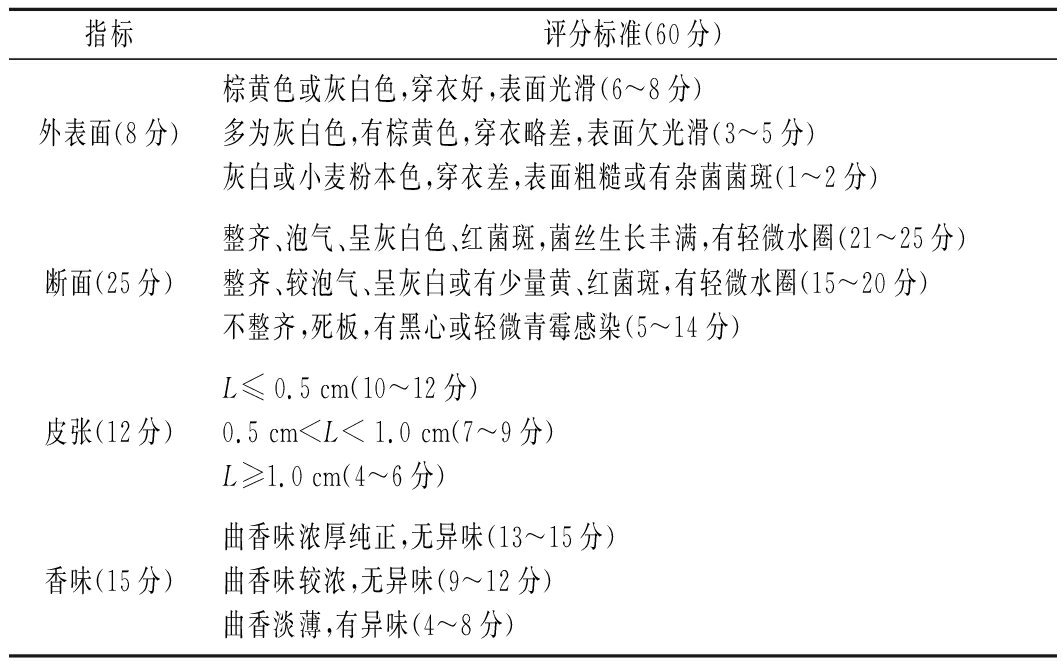

由10位制曲技术人员,参考文献[12]对大曲外表面、断面、皮张、香味进行感官评价,详见表1。

表1 大曲感官评分标准

Table 1 Daqu sensory scoring criteria

指标评分标准(60分)外表面(8分)棕黄色或灰白色,穿衣好,表面光滑(6~8分)多为灰白色,有棕黄色,穿衣略差,表面欠光滑(3~5分)灰白或小麦粉本色,穿衣差,表面粗糙或有杂菌菌斑(1~2分)断面(25分)整齐、泡气、呈灰白色、红菌斑,菌丝生长丰满,有轻微水圈(21~25分)整齐、较泡气、呈灰白或有少量黄、红菌斑,有轻微水圈(15~20分)不整齐,死板,有黑心或轻微青霉感染(5~14分)皮张(12分)L≤ 0.5 cm(10~12分)0.5 cm<L< 1.0 cm(7~9分)L≥1.0 cm(4~6分)香味(15分)曲香味浓厚纯正,无异味(13~15分)曲香味较浓,无异味(9~12分)曲香淡薄,有异味(4~8分)

注:总分60分

1.3.4 大曲挥发性风味物质的测定

取1.3.1大曲样品过40目筛,混合均匀后,取3 g大曲放入20 mL顶空瓶中,再加入30 μL 2-辛醇内标溶液(质量浓度为69.33 mg/L),60 ℃平衡20 min,顶空吸附30 min,于250 ℃解析5 min后进行GC-MS分离鉴定,升温程序参考文献[13]。

定性分析方法:未知化合物经计算机检索的同时与标准谱库对比鉴定,保留匹配度>90%的组分。

定量分析方法:用2-辛醇为内标进行半定量,大曲样品中鉴定的挥发性风味物质的浓度计算参考文献[4]。

1.3.5 数据处理与分析

利用Excel 2007、Origin pro 2018C、IBM SPSS Statistics 23等统计软件进行数据处理和分析。

2 结果与分析

2.1 不同贮存时间大曲理化生化指标值及感官评分差异性分析

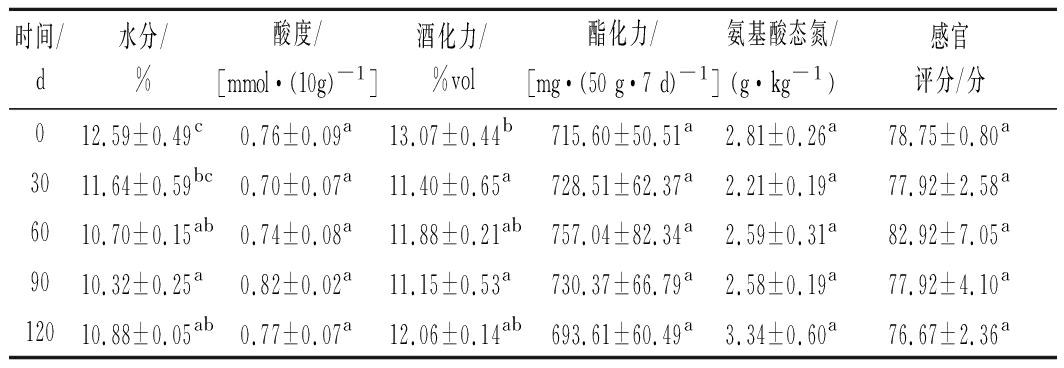

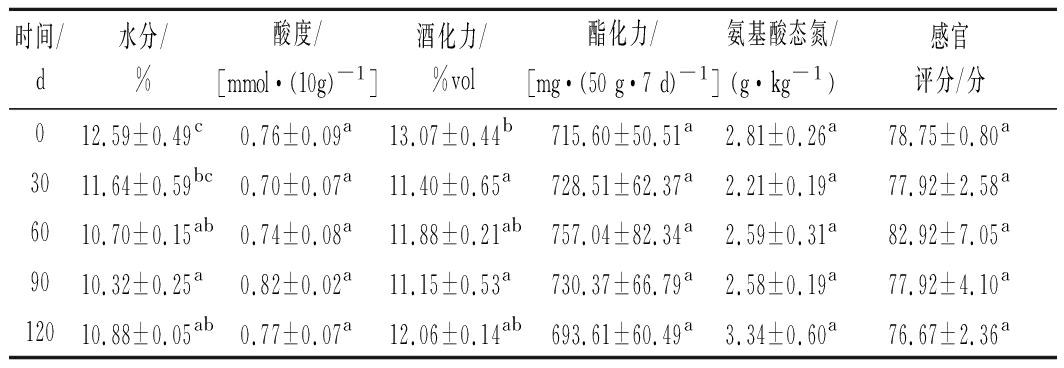

将不同贮存时间成品大曲的理化生化指标值及感官评分进行单因素方差分析,结果如表2所示。

表2 不同贮存时间大曲理化生化指标值及感官评分

Table 2 Different storage time Daqu physicochemical

biochemical index value and sensory score

时间/d水分/%酸度/[mmol·(10g)-1]酒化力/%vol酯化力/[mg·(50 g·7 d)-1]氨基酸态氮/(g·kg-1)感官评分/分012.59±0.49c0.76±0.09a13.07±0.44b715.60±50.51a2.81±0.26a78.75±0.80a3011.64±0.59bc0.70±0.07a11.40±0.65a728.51±62.37a2.21±0.19a77.92±2.58a6010.70±0.15ab0.74±0.08a11.88±0.21ab757.04±82.34a2.59±0.31a82.92±7.05a9010.32±0.25a0.82±0.02a11.15±0.53a730.37±66.79a2.58±0.19a77.92±4.10a12010.88±0.05ab0.77±0.07a12.06±0.14ab693.61±60.49a3.34±0.60a76.67±2.36a

注:方差结果表示为平均值±标准误;所有理化生化指标以绝干计,感官评分换算成100分制;同列标注的不同字母表示差异性显著(P<0.05),相同字母表示差异不显著(P>0.05)

由表2可知,酸度、酯化力、氨基酸态氮含量及感官评分在不同贮存时间里均差异不显著,这可能是贮存过程中曲坯水分和品温较低,抑制了微生物的生长代谢,各种酶活性也被钝化,从而对微生物产酸和产酯等方面没有明显影响。贮存0 d与贮存60 d成品大曲之间水分差异显著,可能是曲坯内部的毛细管水分蒸发,致使水分含量显著降低[14]。在贮存60~120 d 内大曲水分含量差异不显著,可能是此阶段曲坯含水量与环境空气的相对湿度相平衡,影响了曲坯水分的蒸发[6]。酒化力是大曲液化力、糖化力和微生物产酒能力的综合评价[15]。贮存0 d与贮存30 d成品大曲之间酒化力值差异显著,由于在此阶段水分和温度的变化,可能导致产酒精酵母数量减少,使酒化力值显著降低[16]。

2.2 不同贮存时间大曲挥发性风味物质分析

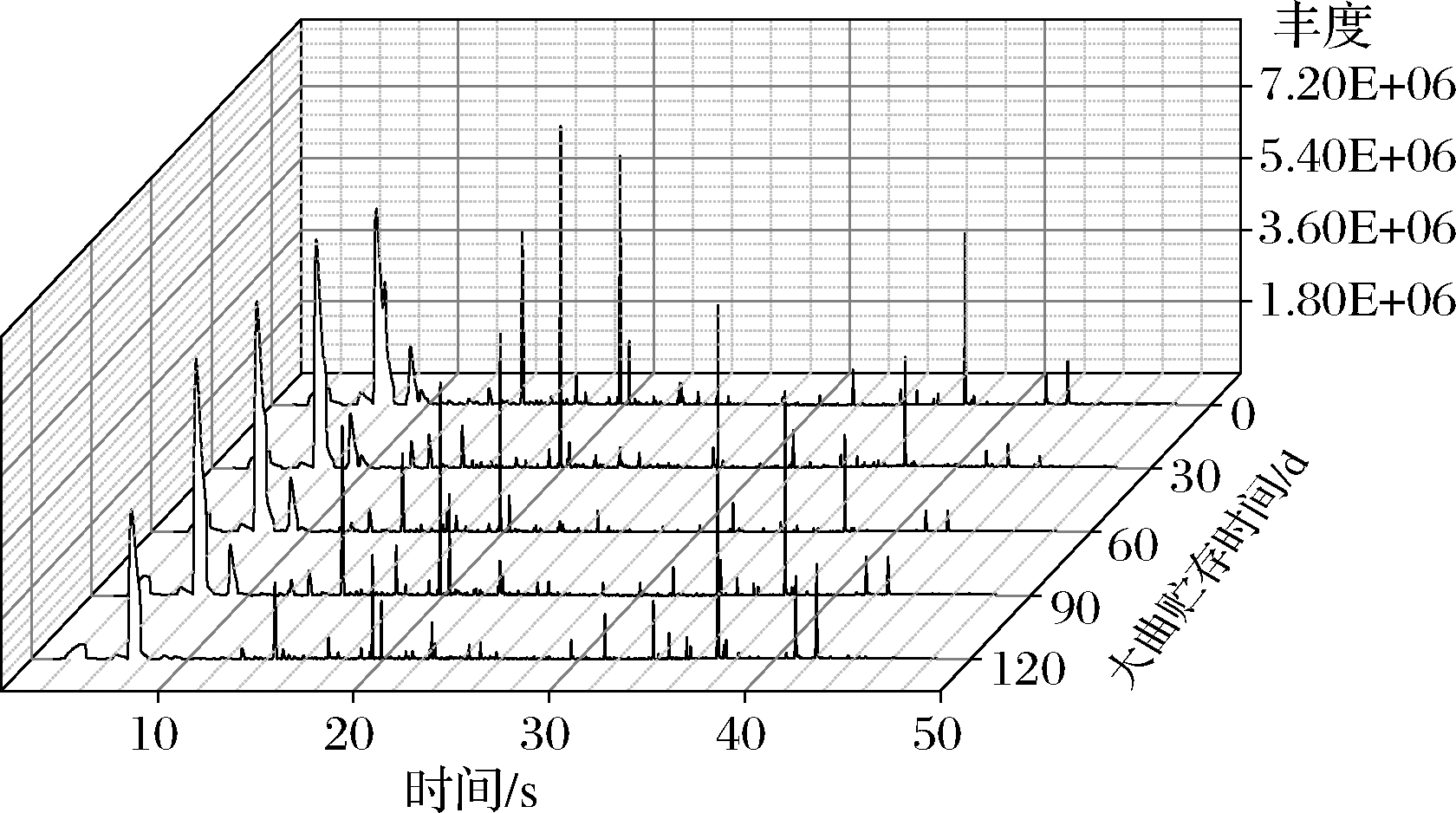

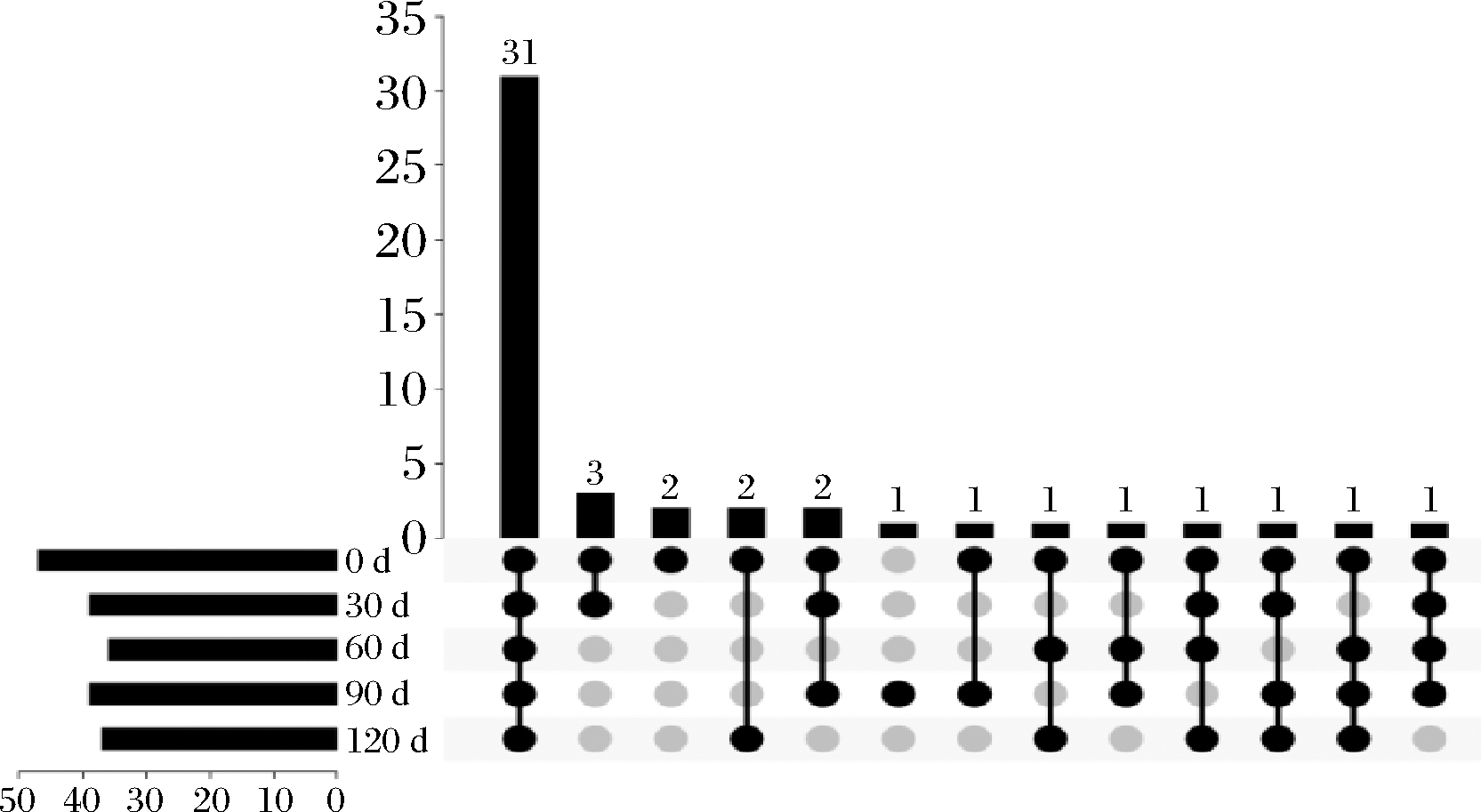

对不同贮存时间大曲样本进行GC-MS分析,结合文献[17-19]中报道的风味物质,共确定48种大曲风味物质,其中酯类18种、醛酮类5种、醇类5种、芳香类8种、烷烯类6种、吡嗪类6种,挥发性成分总离子流色谱图见图1,不同贮存时间大曲风味物质韦恩图见图2。

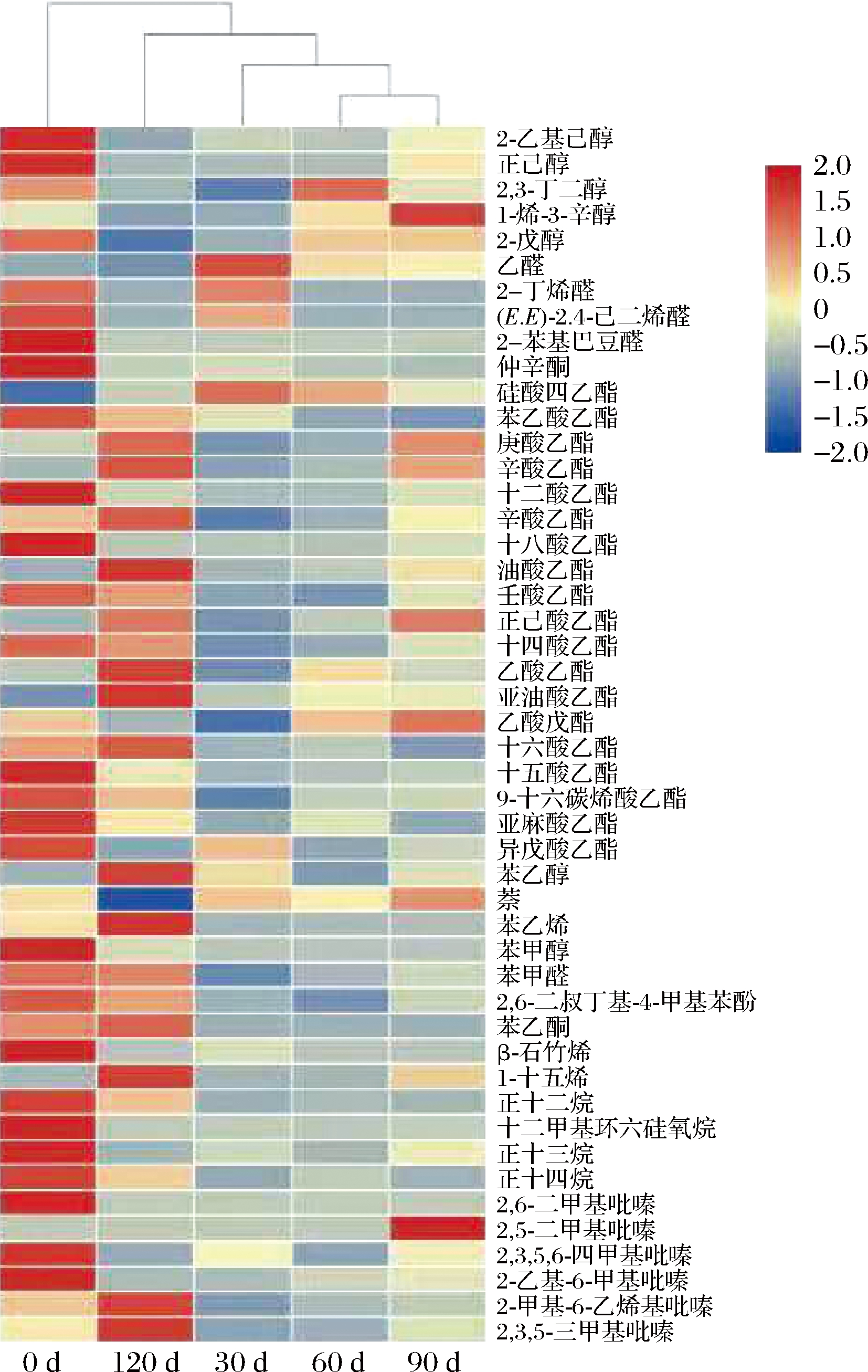

根据48种大曲风味物质含量作聚类热图分析,见图3。热图更能够直观地显示不同贮存时间大曲中风味物质含量的差异及变化情况,颜色越深代表该物质含量越多。

由图2和图3可知,不同贮存时间大曲中有31种共有风味物质,包括油酸乙酯、亚油酸乙酯、2,3,5,6-四甲基吡嗪等,其中油酸乙酯和亚油酸乙酯在各贮存时间大曲中含量都较高,可能与脂质降解生成的脂肪酸与醇类物质合成有关[20]。贮存0 d成品大曲中独有2-苯基巴豆醛和2,6-二甲基吡嗪两种物质,贮存90 d成品大曲中独有2,5-二甲基吡嗪一种物质。2-苯基巴豆醛是含有不饱和醛基的风味物质,呈现花香和甜香,有研究报道谷物原料中的亚油酸和亚麻酸先经脂氧合酶氧化产生氢过氧化物,再进一步分解形成不饱和醛[21]。2,6-二甲基吡嗪和2,5-二甲基吡嗪具有烘焙和坚果香,被认为是中高温大曲中的重要香气物质[22],这些吡嗪类物质的形成与美拉德反应和耐热芽孢杆菌等微生物代谢有关[23]。

由图3可知,5种大曲样本可以很好的聚为三类:贮存30、60、90 d成品大曲聚为一类,贮存0、120 d 成品大曲分别单独为一类。十二酸乙酯、十五酸乙酯、2,3,5,6-四甲基吡嗪等16种物质在贮存0 d成品大曲中含量较高;1-烯-3-辛醇和2,5-二甲基吡嗪这两种物质在贮存90 d成品大曲中含量较高;油酸乙酯、亚油酸乙酯、1-十五烯等8种物质在贮存120 d成品大曲中含量较高。总体来看,随贮存时间的延长,热图颜色越来越浅,风味物质含量整体呈减少趋势,其中乙酸戊酯、乙酸乙酯、2,3,5,6-四甲基吡嗪等39种风味物质含量在贮存30 d后减少,这可能与物质挥发、氧化分解[18,24]及微生物转化[25]等有关。

2.3 不同贮存时间大曲主要风味物质差异分析

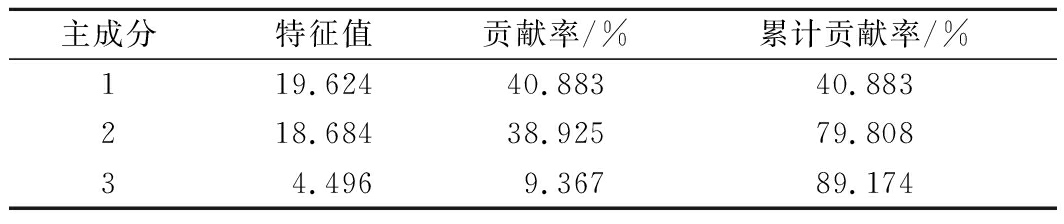

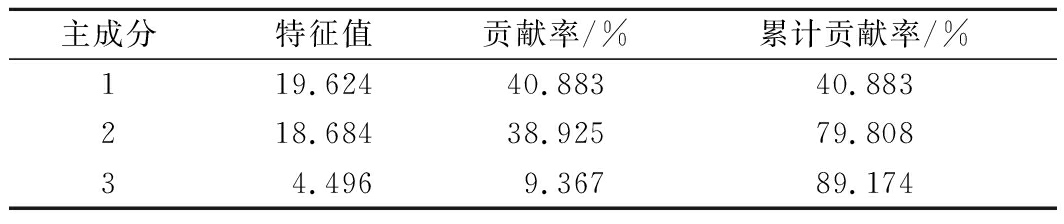

从韦恩图和风味聚类热图可知,不同贮存时间大曲中风味物质的种类数和含量存在差异,现结合风味物质含量相对百分比图来研究各贮存时间大曲中48种风味物质组成结构,如图4所示。利用软件SPSS 22.0对不同贮存时间大曲的48种风味物质进行主成分分析[26](principal component analysis,PCA),主成分的特征值和贡献率见表3。

由表3可知,从不同贮存时间大曲样本中提取主成分特征值>1的成分,其累计贡献率在85%以上,能够较好地代表原始数据所反映的信息。大曲样本选择主成分载荷系数绝对值在0.8以上的风味物质,并结合文献[27-30]确定各大曲样本中共有重要风味物质8种(乙酸戊酯、壬酸乙酯、乙酸乙酯、十八酸乙酯、苯乙醇、癸酸乙酯、2,3,5-三甲基吡嗪、2,3,5,6-四甲基吡嗪),不同贮存时间大曲重要风味物质含量相对百分比见图5。

表3 主成分的特征值及贡献率

Table 3 Eigenvalues contribution and cumulative

contribution of principal components

主成分特征值贡献率/%累计贡献率/%119.62440.88340.883218.68438.92579.80834.4969.36789.174

由图4可知,大曲的挥发性风味物质总含量随贮存时间的延长而变化,总体呈下降趋势,且风味物质种类数也逐渐减少,贮存0 d大曲样品中风味物质种类数为47种,而贮存120 d大曲样品中风味物质种类数减少到37种。贮存0、90 d的大曲样品中酯类、烷烯类和醛酮类物质含量与总风味物质含量的比值分别排前3位,且这两个时间点样本中的这3类物质占比之和均达到90%以上,表明这两种大曲样品中风味物质构成较相似。贮存30、60 d的大曲样品中酯类、醛酮类和芳香族类物质的含量与总风味物质含量的比值分别排前3位,且这两个时间点样本中的这3类物质占比之和均达到96%以上,表明这两种大曲样品中风味物质构成较相似。而贮存120 d大曲样品中酯类、烷烯类和芳香族类物质含量与总风味物质含量的比值分别排前3位,表明贮存120 d大曲与其他贮存时间大曲样品中的风味物质构成不相似。酯类物质的含量在不同贮存时间大曲样本中均占优势,其含量占总风味物质含量的72.70%~85.04%。大曲贮存0 d时酯类物质含量为6.68 μg/g,贮存30 d后酯类物质含量为3.62 μg/g,减少了45.79%。烷烯类物质含量在贮存过程中有一定增加,这与相关研究较为一致[19]。大曲贮存30 d时醛酮类物质含量为0.88 μg/g,贮存120 d后醛酮类物质含量为0.13 μg/g,减少了85.24%。芳香族类和吡嗪类物质在不同贮存时间大曲样本中占比均差异不大,分别为4.27%~6.33%和0.80%~2.88%。

由图5可知,贮存0 d的大曲样品中壬酸乙酯、十八酸乙酯和苯乙醇含量与总重要风味物质含量的比值分别排前3位,且这3种物质占比之和为57.89%左右;贮存30、90 d的大曲样品中苯乙醇、壬酸乙酯和乙酸乙酯含量与总重要风味物质含量的比值分别排前3位,且这3种物质占比之和均达60%以上;贮存60 d的大曲样品中乙酸乙酯、苯乙醇、乙酸戊酯含量与总重要风味物质含量的比值分别排前3位,且这3种物质占比之和为72.43%左右;贮存120 d的大曲样品中乙酸乙酯、苯乙醇、壬酸乙酯含量与总重要风味物质含量的比值分别排前3位,且这3种物质占比之和为75.61%左右。在不同贮存时间大曲中,苯乙醇含量与重要风味物质含量的比值为14.10%~40.60%,占比最大;2,3,5-三甲基吡嗪含量与重要风味物质含量的比值为1.15%~2.24%,占比最小。大曲贮存0 d时十八酸乙酯和2,3,5,6-四甲基吡嗪含量分别为0.23、0.16 μg/g,贮存120 d后十八酸乙酯和2,3,5,6-四甲基吡嗪含量分别为0.04、0.03 μg/g,分别减少了82.61%、81.25%;大曲贮存0 d时壬酸乙酯含量为0.27 μg/g,贮存30 d后壬酸乙酯含量为0.09 μg/g,减少了66.79%;大曲贮存30 d时乙酸乙酯含量为0.08 μg/g,贮存60 d后乙酸乙酯含量为0.20 μg/g,增加了60%。

2.4 不同贮存时间大曲质量的重要影响因素分析

为进一步探究不同贮存时间大曲质量的重要影响因素,选取5种贮存时间大曲样本的31种共有风味成分,对其含量、大曲理化生化指标值、感官评分运用Origin pro 2018C软件进行PCA,结果如图6所示。

如图6所示,第一、第二主成分的贡献率分别为49.06%、32.51%,能较好地反映不同贮存时间大曲样本原始信息。箭头代表不同的理化生化指标、感官评分及风味化合物,其方向代表该指标对不同贮存时间大曲样品中的影响取向,长短代表对不同贮存时间大曲理化指标值、感官评分及风味化合物含量的影响大小,并在大曲样本中选择主成分载荷系数绝对值在0.8以上的理化生化指标、感官评分及风味化合物做相关性分析。在图6中,5种贮存时间大曲样本中贮存0 d成品大曲分布在第一象限,苯甲醛(25)、十四酸乙酯(15)、壬酸乙酯(13)、2,3,5,6-四甲基吡嗪(30)等10种风味物质与其呈正相关,硅酸四乙酯(6)与其呈负相关;贮存30 d和60 d成品大曲分布在第二象限,酯化力指标和乙醛(4)与其呈正相关,十六酸乙酯(19)与其呈负相关;贮存90 d成品大曲分布在第三象限,硅酸四乙酯(6)与其呈正相关,苯甲醛(25)、十四酸乙酯(15)、壬酸乙酯(13)等10种风味物质与其呈负相关;贮存120 d成品大曲分布在第四象限,氨基酸态氮指标和癸酸乙酯(10)、2,3,5-三甲基吡嗪(31)、苯乙烯(24)等6种风味物质与其呈正相关,酯化力指标和乙醛(4)与其呈负相关。

综上所述,从不同贮存时间大曲的理化生化指标值和感官评分分析,60 d和0 d的大曲样本比较,除其水分含量以外,其余指标均没有显著性变化,其中,酯化力和感官评分分别增加了5.47%、5.03%;而5种大曲样本中贮存60 d大曲的酯类物质含量占总风味物质含量较高,为83.92%,且60 d大曲样本含有苯乙醇、2,3,5,6-四甲基吡嗪、2,3,5-三甲基吡嗪等重要风味物质。综合考虑库房周转,资金积压等方面的经济效益影响,建议成品大曲的最佳贮存时间为60 d,即从大曲发酵结束计算,实际贮存时间为120 d。

3 结论

对不同贮存时间大曲的理化生化指标值、感官评分分析表明,由于水分和温度的影响,秋季安曲的不同贮存时间大曲,除了水分含量和酒化力值显著变化以外,其余指标没有显著性变化。在5种大曲样本中有31种共有风味物质,不同贮存时间成品大曲中均以酯类物质为主,其占比为72.70%~85.04%,且在重要风味物质中苯乙醇的占比较大,其含量占重要风味物质含量的14.10%~40.60%。成品大曲样品中风味物质种类数和含量随贮存时间的延长而变化,总体呈下降趋势,乙酸戊酯、乙酸乙酯、2,3,5,6-四甲基吡嗪等39种风味物质含量在贮存30 d后减少,十八酸乙酯和2,3,5,6-四甲基吡嗪含量在贮存120 d后分别减少了82.61%、81.25%,这可能与物质挥发、氧化分解及微生物转化等有关。由PCA可知,不同贮存时间大曲与其理化生化指标、感官评分及风味物质的相关性不同,其中与壬酸乙酯相关的主要是贮存0 d和贮存90 d大曲,与癸酸乙酯和氨基酸态氮指标相关的主要是贮存120 d大曲。综合分析贮存60 d大曲的理化生化指标值、感官评分及风味物质,并考虑贮存时间对经济效益的影响,建议成品大曲贮存时间为60 d,即从大曲发酵结束计算,实际贮存时间为120 d。由于不同贮存时间大曲品质不一致,建议不同贮存期的大曲可相互搭配使用,有利于控制窖池发酵参数,从而提高白酒品质。

本研究初步探明了贮存时间对大曲理化生化指标、感官评分及风味物质的影响,并在此基础上建议了大曲的较佳贮存时间,但受到样品数量的局限和风味物质检测受多种因素影响,还需在实际生产中进一步探索和应用。此外,微生物的代谢活动和制曲微环境也是大曲质量的重要影响因素,结合高通量测序等技术探究大曲贮存期微生物的变化规律及对贮存过程中环境温度、湿度等指标的监测,这将是今后的研究重点。

参考文献

[1] 徐姿静, 徐占成, 唐清兰.中国传统固态大曲酒风味质量特色的研究进展[J].酿酒科技, 2017(1):84-89.

XU Z J, XU Z C, TANG Q L.Research progress in the flavor & quality characteristics of traditional Chinese Daqu Baijiu by solid-state fermentation[J].Liquor-Making Science & Technology, 2017(1):84-89.

[2] 李兵, 张超, 王玉霞, 等.白酒大曲功能微生物与酶系研究进展[J].中国酿造, 2019, 38(6):7-12.

LI B, ZHANG C, WANG Y X, et al.Research progress on functional microbes and enzymes in Daqu of Baijiu[J].China Brewing, 2019, 38(6):7-12.

[3] JIN Y, LI D Y, AI M, et al.Correlation between volatile profiles and microbial communities:A metabonomic approach to study Jiang-flavor liquor Daqu[J].Food Research International, 2019, 121:422-432.

[4] 张春林, 敖宗华, 炊伟强, 等.顶空固相微萃取-气质联用快速测定大曲中的挥发性风味成分[J].食品科学, 2011, 32(10):137-140.

ZHANG C L, AO Z H, CHUI W Q, et al.Rapid analysis of volatile compounds in Daqu by headspace solid-phase microextraction coupled to gas chromatography-mass spectrometry[J].Food Science, 2011, 32(10):137-140.

[5] GUAN T W, YANG H, OU M Y, et al.Storage period affecting dynamic succession of microbiota and quality changes of strong-flavor Baijiu Daqu[J].LWT, 2021, 139:110544.

[6] 张宿义, 许德富.泸型酒技艺大全[M].北京:中国轻工业出版社, 2011:82-89.

ZHANG S Y, XU D F.The Brewing Technique Pandect of Lu-Type Liquor[M].Beijing:China Light Industry Press, 2011:82-89.

[7] 张良, 秦辉, 许德富, 等.曲药贮存过程中生化性能变化的研究[J].食品与发酵工业, 2008, 34(12):18-21.

ZHANG L, QIN H, XU D F, et al.Study on the change of biological properties in the shelf life of quyao[J].Food and Fermentation Industries, 2008, 34(12):18-21.

[8] 刘雪, 曹建全, 李霞, 等.景芝浓香大曲随储存期延长的变化规律[J].酿酒科技, 2018(3):65-71.

LIU X, CAO J Q, LI X, et al.Change rules of Jingzhi Nongxiang Daqu during the extended storage period[J].Liquor-Making Science & Technology, 2018(3):65-71.

[9] 施思, 彭智辅, 乔宗伟, 等.浓香型大曲贮藏过程中糖化力发酵力变化及真菌多样性分析[J].食品与发酵工业, 2017, 43(5):76-79.

SHI S, PENG Z F, QIAO Z W, et al.Analysis of the change of saccharifying power and fermenting power for Luzhou-flavor Daqu and their fungal diversity during storage[J].Food and Fermentation Industries, 2017, 43(5):76-79.

[10] 邢钢, 敖宗华, 王松涛, 等.大曲挥发性成分动态变化研究[J].酿酒科技, 2014(9):1-4;8.

XING G, AO Z H, WANG S T, et al.Study on the dynamic change of volatile components in Daqu[J].Liquor-Making Science & Technology, 2014(9):1-4;8.

[11] 中华人民共和国工业和信息化部. QB/T 4257—2011 酿酒大曲通用分析方法[S].北京:中国标准出版社, 2011.

Ministry of Industry and Information Technology.QB/T 4257—2011 General methods of analysis for Daqu[S].Beijing:China Standards Press, 2011.

[12] 沈才洪, 张良, 应鸿, 等.大曲质量标准的研究(第五报):大曲质量标准体系设置的探讨[J].酿酒科技, 2005(11):19-24.

SHEN C H, ZHANG L, YING H, et al.Study on Daqu quality standards (V)-investigation on the setting of Daqu quality judgment standards system[J].Liquor- Making Science & Technology, 2005(11):19-24.

[13] 张春林. 泸州老窖大曲的质量、微生物与香气成分关系[D].无锡:江南大学, 2012.

ZHANG C L.The relationship between quality, microorganisms and flavour components of Luzhou Laojiao Daqu[D].Wuxi:Jiangnan University, 2012.

[14] 张丽, 卢红梅, 陈莉, 等.酱香型大曲贮存过程中发酵性能变化的研究[J].现代食品科技, 2017, 33(9):231-237.

ZHANG L, LU H M, CHEN L, et al.Study on changes in the biochemical properties of Maotai-flavor Daqu during storage[J].Modern Food Science and Technology, 2017, 33(9):231-237.

[15] 彭璐, 明红梅, 董异, 等.不同曲层中高温大曲质量差异性研究[J].食品与发酵工业, 2020, 46(3):58-64.

PENG L, MING H M, DONG Y, et al.Study on the quality of medium-high temperature Daqu in different curved layers[J].Food and Fermentation Industries, 2020, 46(3):58-64.

[16] 宋瑞滨, 邵泽良, 宋军.浓香型大曲贮存过程中部分理化指标及微生物变化[J].酿酒科技, 2017(1):59-61.

SONG R B, SHAO Z L, SONG J.Change in physiochemical indexes and microbial quantity of Nongxiang Daqu during the storage process[J].Liquor-Making Science & Technology, 2017(1):59-61.

[17] 明红梅, 姚霞, 周健, 等.中高温浓香型大曲中挥发性香味物质分析[J].酿酒科技, 2015(6):73-79.

MING H M, YAO X, ZHOU J, et al.Volatile flavoring compounds in medium/high temperature Nongxiang Daqu[J].Liquor-Making Science & Technology, 2015(6):73-79.

[18] 范文来, 徐岩.酒类风味化学[M].北京: 中国轻工业出版社.2014.

FAN W L, XU Y.Flavor Chemistry of Alcoholic Beverage[M].Beijing:China Light Industry Press, 2014.

[19] 夏玙, 罗惠波, 周平, 等.热风干燥工艺对贮存期大曲挥发性物质的影响[J].食品与发酵工业, 2018, 44(6):126-132.

XIA Y, LUO H B, ZHOU P, et al.Effect of hot-air drying process on volatile compounds of Daqu during storage[J].Food and Fermentation Industries, 2018, 44(6):126-132.

[20] 沈怡方. 低度优质白酒研究中的几个技术问题[J].酿酒科技, 2007(6):77-81.

SHEN Y F.Some technical problems in the production of low-alcohol liquor[J].Liquor-Making Science & Technology, 2007(6):77-81.

[21] 宫俐莉, 李安军, 孙金沅, 等.溶剂辅助风味蒸发法与顶空-固相微萃取法结合分析白酒酒醅中挥发性风味成分[J].食品与发酵工业, 2016, 42(9):169-177.

GONG L L, LI A J, SUN J Y, et al.Analysis on volatile flavor compounds of fermented grains by SAFE and HS-SPME coupled with GC-MS[J].Food and Fermentation Industries, 2016, 42(9):169-177.

[22] ZHANG C L, AO Z H, CHUI W Q, et al.Characterization of the aroma-active compounds in Daqu:A tradition Chinese liquor starter[J].European Food Research and Technology, 2012, 234(1):69-76.

[23] ZHENG J, ZHAO D, PRNG Z F, et al.Variation of aroma profile in fermentation process of Wuliangye baobaoqu starter[J].Food Research International, 2018, 114:64-71.

[24] 代金凤, 罗政, 文春平, 等.不同贮藏环境对浓香型白酒品质的影响[J].中国酿造, 2019, 38(5):23-26.

DAI J F, LUO Z, WEN C P, et al.Effects of different storage environment on the quality of strong-flavor Baijiu[J].China Brewing, 2019, 38(5):23-26.

[25] 梁晨, 杜海, 徐岩.大曲贮存过程中原核微生物群落结构及风味成分演替规律[J].微生物学通报, 2017, 44(2):384-393.

LIANG C, DU H, XU Y.The succession of procaryotic microbial community and the flavor components in the storage process of Daqu[J].Microbiology, 2017, 44(2):384-393.

[26] 姚霞, 明红梅, 周健, 等.十个浓香型大曲挥发性风味物质的主成分分析[J].食品研究与开发, 2015, 36(14):15-20.

YAO X, MING H M, ZHOU J, et al.Principal components analysis of volatile flavor components from ten Luzhou-flavor Daqu[J].Food Research and Development, 2015, 36(14):15-20.

[27] 周健, 郭志, 明红梅, 等.优质中高温浓香型大曲主要香味成分的初步研究[J].酿酒科技, 2014(4):11-14.

ZHOU J, GUO Z, MING H M, et al.Preliminary study of main flavoring components of quality high-temperature & medium-temperature Nong-xiang Daqu[J].Liquor- Making Science & Technology, 2014(4):11-14.

[28] 郑佳, 彭智辅, 赵东.中国传统酿酒大曲的风味化学研究进展[J].酿酒科技, 2017(3):89-94.

ZHENG J, PENG Z F, ZHAO D.Research progress in flavor chemistry of traditional Daqu[J].Liquor-Making Science & Technology, 2017(3):89-94.

[29] 肖辰. 泸型酒中温大曲微生物群落的演替及其对酒醅发酵的贡献[D].无锡:江南大学, 2018.

XIAO C.Succession of mid-temperature Daqu microbiota and its contribution to the fermentation of Luzhou-flavor Baijiu[D].Wuxi:Jiangnan University, 2018.

[30] 牛姣, 樊建辉, 韩素娜, 等.陶融型中高温大曲中挥发性香味物质分析[J].酿酒科技, 2017(11):87-92.

NIU J, FAN J H, HAN S N, et al.Volatile flavoring compounds in Taoxiang medium-and high-temperature Daqu[J].Liquor-Making Science & Technology, 2017(11):87-92.

Effect of storage time on the quality of medium and high temperature Daqu

TAO Min,MING Hongmei*,MA Shiyuan,DU Xiangjun,FU Changbiao

(College of Bioengineering, Sichuan University of Science & Engineering, Yibin 644000, China)

ABSTRACT In order to explore the effect of storage time on the quality of medium and high temperature Daqu, and optimize the storage time, the physicochemical and biochemical indexes and sensory scores of Daqu samples from 0 to 120 d in autumn were analyzed by one-way analysis of variance (ANOVA), and the effects of storage time on Daqu flavor compounds were explored by HS-SPME-GC-MS and principal component analysis. The results showed that significant difference in moisture content between Daqu stored for 0 and 60 d was detected; there was significant difference in liquor chemical strength between Daqu stored for 0 and 30 d; there was no significant change in physicochemical and biochemical indexes and sensory scores of Daqu samples at other time points. There were 31 common flavor compounds in five Daqu samples with different storage time, and the main flavor compounds were esters, which accounted for 72.70%-85.04%. With the extension of storage time, the number and content of flavor compounds in Daqu decreased. Among them, the content of 39 flavor compounds such as amyl acetate, ethyl acetate, 2,3,5,6-tetramethylpyrazine decreased after 30 d of storage; the mass fraction of ethyl octadecanoate and 2,3,5,6-tetramethylpyrazine decreased by 82.61% and 81.25% after 120 d of storage. The changes of Daqu quality during storage may be related to environmental factors such as moisture and temperature, volatilization, oxidative decomposition and microbial transformation. Based on the analysis of physicochemical and biochemical indexes, sensory scores and flavor compounds, it is suggested that the finished Daqu should be stored for 60 d.

Key words medium-high temperature Daqu;storage time;physicochemical and biochemical index;flavor substances