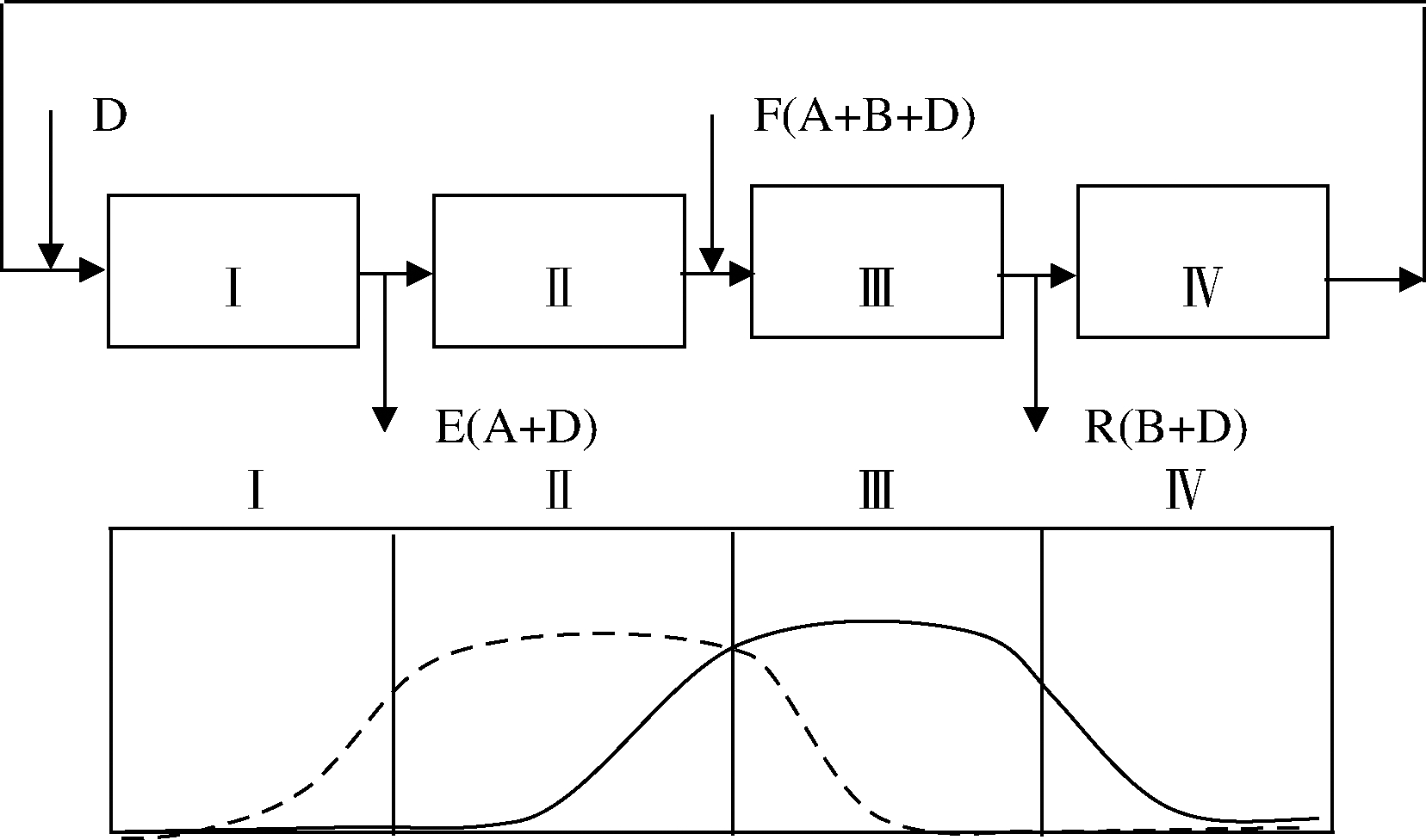

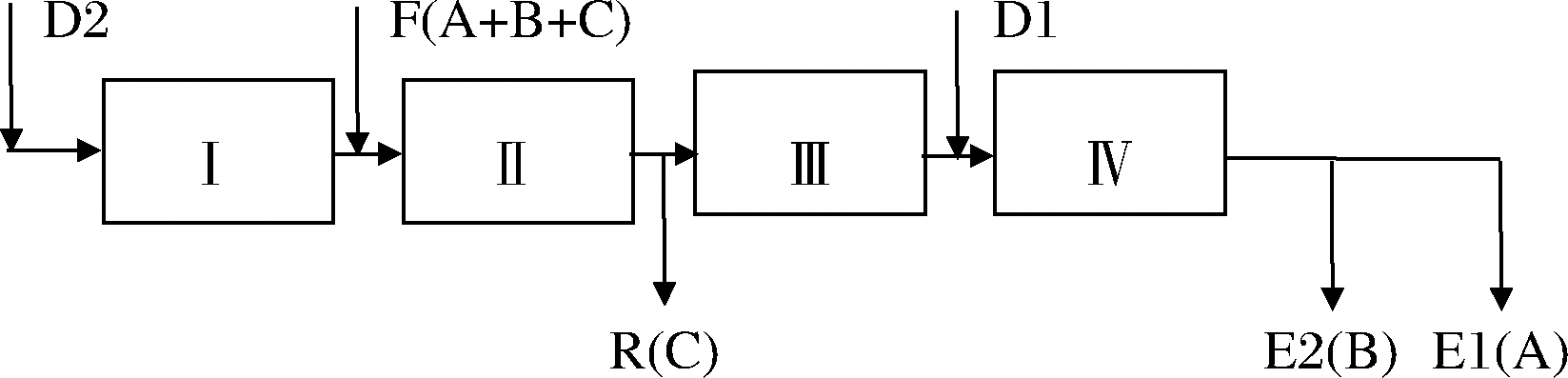

模拟移动床(simulated moving bed, SMB)色谱是20世纪60年代在石油工业内首先开发出来的新型分离技术,具有处理量大、产品纯度高、洗脱剂耗量低等诸多优点。在随后数十年中,先后在制糖业、食品、制药和精细化学工业等领域得到推广应用[1-3]。常规SMB色谱由若干个色谱柱、泵和进出口阀门等管件构成4个区,分别是吸附剂再生区(Ⅰ)、提纯区(Ⅱ)、吸附区(Ⅲ)和洗脱剂(往往同溶剂)再生区(Ⅳ),其中提纯区(Ⅱ)和吸附区(Ⅲ)是主工作区,Ⅰ、Ⅳ再生区是保障吸附剂和洗脱剂可再循环利用区。4个进出口按一定时间间隔沿流动相流动方向同步移动,从而形成固定相逆向移动的虚拟效果(图1)[4-5]。

实线-快组分B;虚线-慢组分A;D-溶剂或洗脱剂

图1 常规模拟移动床(SMB)色谱结构与浓度分布曲线[4-5]

Fig.1 Configuration and concentration profile of classic SMB

对于含A、B两组分的混合液,本文设A为强吸附,B为弱吸附,在周期稳态条件下,弱吸附B(或称为快组分)随流动相从提余口R流出;而强吸附A(慢组分)随固定相逆向移动,从提取口E流出。

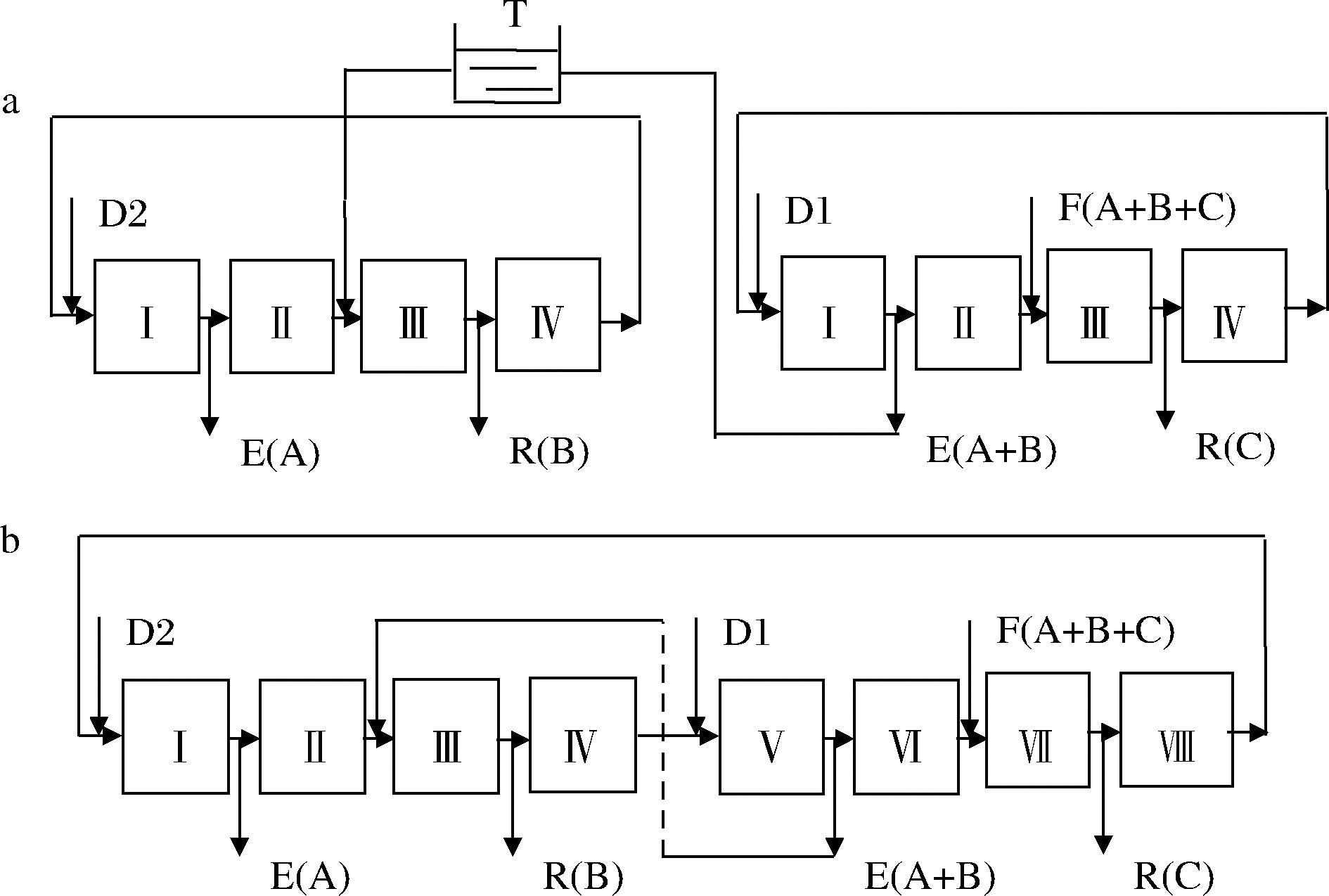

对于3组分及以上混合液分离问题,利用常规SMB尚不能很好地解决,这是常规SMB的一个短板[6]。设A为强吸附(慢组分),B为中等吸附(中间组分),C为弱吸附(快组分),色谱柱内可能出现A-B混合、B-C混合,甚至A-B-C交叉混合现象,混合程度取决于3组分的吸附系数KA、KB和KC,以及SMB系统运行参数(如流动相流速,固定相流速或者进出口切换时间、色谱柱高度或者数量、固定相表面性质等)。当KA、KB比较接近,并明显大于KC时,仅有快组分C从提余口流出,而其他两组分在提取口流出(图2-a);当KB、KC比较接近,B、C两组分从提余口流出,而A组分从提取口流出(图2-b),当KA、KC比较接近,B组分可能与A、C两组分均有重叠(图2-c)[7]。

目前,分离3组分混合液有多种方案,可归纳为两大类:即连续式和半连续式[9]。连续式是指连续进料和连续出料模式,主要形式有:两组SMB串联,8柱或9柱一体化SMB,5柱3组分SMB(3 fraction, 3F-SMB),5柱改进型SMB(modified SMB)。半连续是指间歇进料或者间歇出料模式(例如,批处理色谱或柱色谱),主要包括:2柱SMB/批处理色谱组合,准SMB,间歇SMB(intermittent SMB, ISMB),顺序SMB(sequential SMB,SSMB),梯度洗脱SMB(multicolumn countercurrent gradient solvent purification, MCGSP)。

a-KA、KB远大于KC;b-KB与KC大小相近; c-KA与KC大小相近(KA、KB、KC分别为三组分吸附系数) 粗虚线为快组分C,实线为中间组分B,细虚线为慢组分A

图2 三组分分离状态[8]

Fig.2 Concentration profiles of three fractions

1 连续式SMB色谱

1.1 串联SMB色谱

图3-a是两组SMB色谱最简捷的串联方案,前后两组由一个缓冲容器(T)连接,后一组承接前一组提取口(或者提余口)流出的混合液,实现3组分分离。缓冲容器(T)除了起连接作用外,还使两组SMB色谱可以相对独立运行。例如,从乳糖、果糖等多组分混合液中分离乳糖酸和山梨醇,两组SMB色谱分别填充K+和Ca2+交换树脂获得较好的分离效果[10]。图3-b是两组SMB色谱更紧密的一种串联方式,形成一个贯通的流动回路,使各区的流动速度、进出口切换时间等运行参数形成关联体。

串联SMB方案较完整地保留了SMB的技术优点,但是设备投资大(至少8个色谱柱),运行与维修成本高[11],实际应用较少[12]。LEE[13]借鉴多组分塔板精馏结构和原理,设计了一种平行双层区SMB结构。与SMB色谱串联系统比较,在中间组分与其他两组分无明显偏离条件下,平行双层SMB色谱在生产率和洗脱剂消耗量方面均优于串联SMB色谱。由于平行双层比串联SMB色谱多4个区,因此,系统复杂性和设备成本方面仍然是制约其应用的因素。

a-串联模式1;b-串联模式2

图3 串联SMB系统[7,14-15]

Fig.3 System of SMB in cascade[7,14-15]

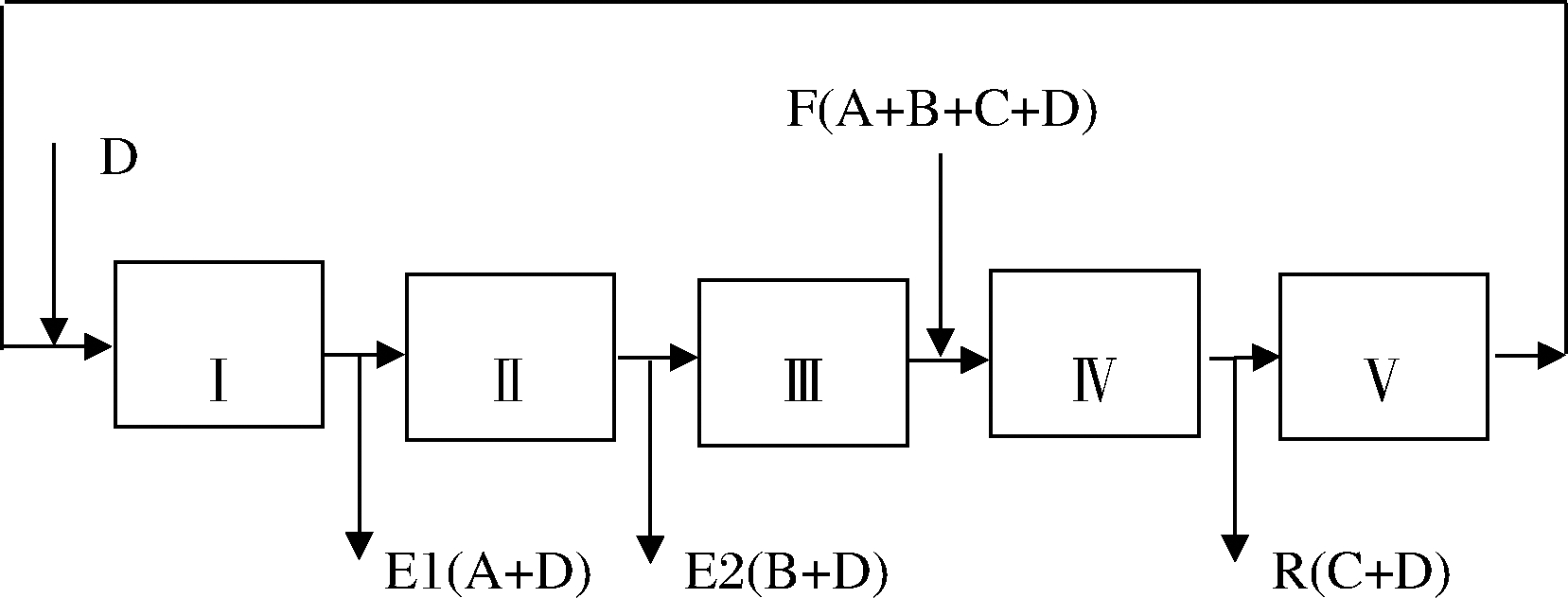

1.2 五区SMB色谱

图4为五区分离系统,也称为分流SMB[16-17],与常规SMB比较增加了1个区。增加的区可配置在提纯区,或者配置在吸附区。如果快组分吸附系数远小于慢组分和中间组分,则增加的区配置在提纯区,快组分将从提余口R流出,而慢组分和中间组分将在提取口E1和E2流出。如果慢组分吸附系数远大于另外两组分,则增加的区配置在吸附区,慢组分将从提取口流出,快组分和中间组分将从2个提余口流出。五区系统比SMB色谱系统仅增加一个区,却完成了两组SMB色谱的分离任务,设备投资和运行维修费用低,洗脱剂和吸附剂再生功能也齐全(图4 Ⅰ区和Ⅴ区)。但是其不足之处在于,强吸附组分往往会污染中间组分,使A、B两组分纯度下降[11]。通过降低流动相速度,可以改善A、B分离困难问题,但是也降低了生产能力。采用交替开启和关闭产品出口的方法,使重叠区(A-B)进一步调整,A-B分离效果得到改善[18]。HUR等[19]认为只有中间组分分离系数与强吸附组分分离系数差别足够大时,才能获得高纯度的中间组分。HE等[6]和KIM等[20]均认为强吸附组分含量很少或者目标组分含量远大于强吸附组分时,五区系统有较好的分离性能。

图4 五区SMB系统[16-17]

Fig.4 System of SMB in five zone[16-17]

2 半连续式SMB色谱

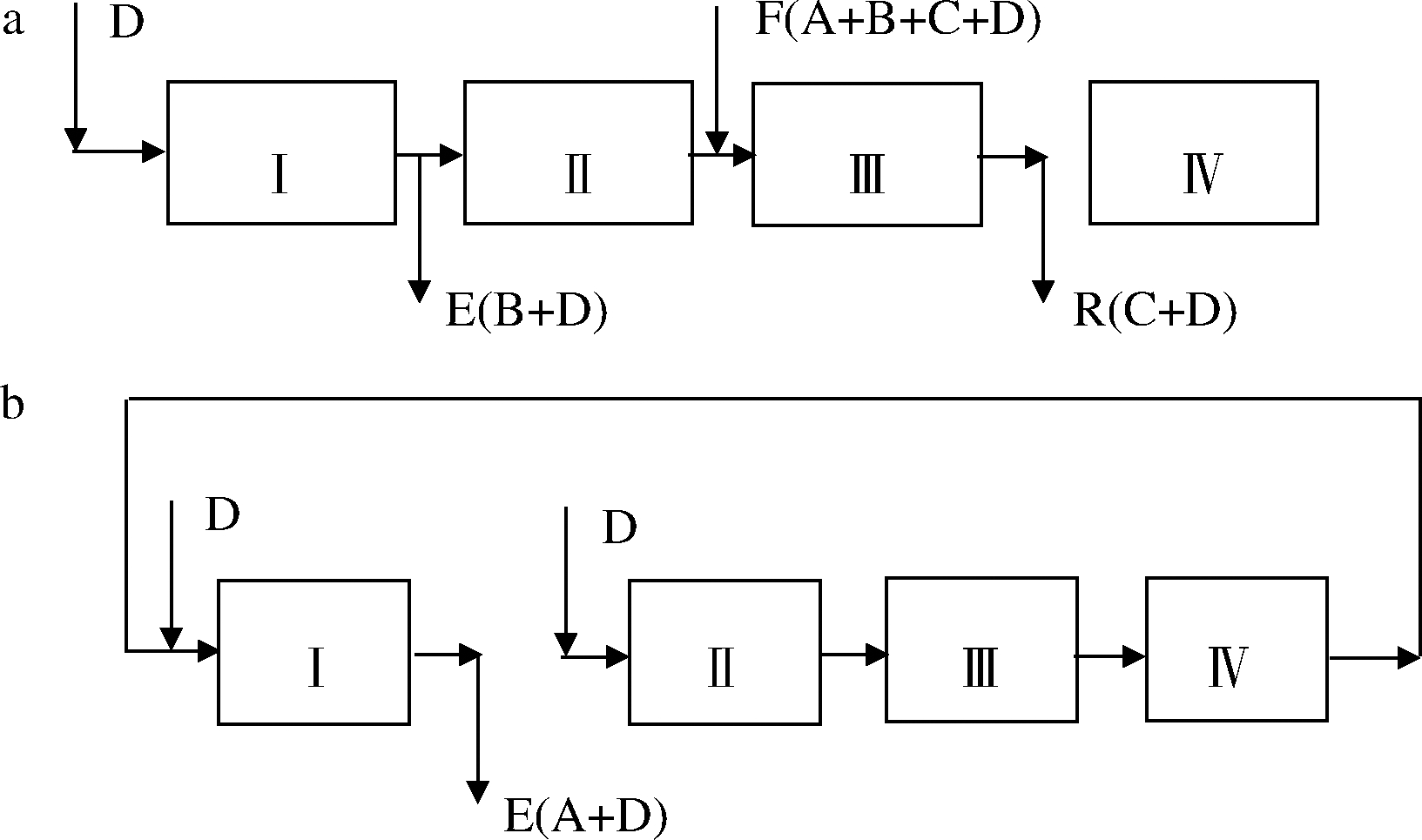

2.1 准SMB色谱

图5是日本Organo公司的专利技术,是一种准SMB色谱系统,用于分离甜菜糖浆(蔗糖、葡萄糖、棉籽糖、甜菜碱等)中的棉籽糖[15]。该系统运行一个周期分为两步,第一步类似于四柱串联的批处理色谱,进料口和洗脱剂口开启,中间组分流出,是一个开环结构(图5-a)。第二步类似于SMB系统,但是进料口关闭,洗脱剂口、提取口、提余口开启并按流动相方向依次切换(图5-b,仅示意第二步第一次切换位置)。在一个周期过程中,每一进出口切换次数是不等的,进料口每切换一次,循环回路中的提取口、提余口和洗脱剂口切换4次。

a-运行周期一;b-运行周期二

图5 准SMB系统[15]

Fig.5 System of pseudo SMB[15]

2.2 间歇式SMB色谱

间歇式SMB色谱是日本Nippon Rensui Corporation公司的专利技术,该技术是将进出口切换时间t*分为两段t1、t2(0<t1<tp, tp<t2<t*),形成间歇式进料和间歇式出料的运行模式,因此,有学者认为用ISMB表示可能更契合该技术实际情况[21]。图6-a所示为第一段t1(0<t1<tp),2个进口和2个出口均开启,其运行模式与常规SMB相似。与常规SMB不同的是,第一段仅有3个区,而从III区流出的液体全部流入提余口,不再循环,因此,第一段是一个开环结构。由于减少了一个区(IV),降低了系统运行压力,或者同样压力下增大了流量(处理量)。第二段t2(tp<t2<t*),4个区串联,分离出强吸附组分A。由于各区流速相等,系统运行相对简捷(图6-b)。上述ISMB系统,第一段分离出中间组分B和弱吸附组分C,第二段分离出强吸附组分A,其运行模式也称为3S-ISMB(3 strong ISMB);如果第一段分离出强吸附组分A和中间组分B,第二段分离出弱吸附组分C,其运行模式称为3W-ISMB(3 weakest ISMB)[9]。比较2种模式,3S-ISMB要求强吸附组分与中间组分选择系数差别应足够大,否则分离性能很差。而3W-ISMB模式对各组分选择系数差异无明显要求,但是其进出口切换和运行参数更复杂。

a-第一段t1(0<t1<tp);b-第二段t2(tp<t2<t*)

图6 间歇式SMB系统[9]

Fig.6 System of ISMB[9]

图7是在五区(图4)基础上改进的SMB色谱[16],系统有2个洗脱剂进口,3个分离物出口,而且洗脱剂没有再循环利用,这些与常规SMB色谱不同,而与批处理色谱相似,但是在固定相逆向模拟流动方面与SMB色谱是相似的。2个提取口E1、E2分别出强吸附组分A和中间组分B,但是2个提取口错时开启,E2(B)(0<t<tp)先开启, E1(A)(tp<t<t*)后开启,呈间歇式出料。tp是2个提取口的切换时间,其设定依据是A组分开始解吸脱落时刻。理论与实验研究表明,该系统配置相对简单,但是洗脱剂耗量大,适合于易分离的混合液[16]。

图7 改进的五区SMB[16]

Fig.7 Modified SMB in five zone16]

间歇式ISMB运行模式趋向于更多分步,增加系统运行的自由度,使系统运行更趋优化。色谱柱配置数量由多柱(8柱及以上)趋向于少柱(如2柱),在满足产品纯度前提下,减少色谱柱数量,不但可以降低设备投资和运行成本,也相对提高了系统生产能力。间歇式ISMB分离过程兼具SMB分离特点和批处理色谱特点,在洗脱剂消耗量不是关键约束条件下,ISMB更趋向于批处理色谱过程,在一定程度上可避免循环回路中组分交叉污染问题。

江南大学(专利技术)设计6柱串联模式(开环结构),利用木糖、阿拉伯糖和半乳糖与钙离子树脂吸附力差异,分两步将木糖发酵液中的木糖、阿拉伯糖和半乳糖分离出来[22]。两步过程中系统均呈开环串联模式,类似于批处理色谱,但每一循环固定相逆向模拟移动与SMB色谱相同,因此具有批处理色谱和SMB色谱的特点。HUR等[19]用4个色谱柱(组成2个区)分离3组分,B、C组分分离过程同SMB,而A、B组分分离过程同批处理色谱。实验结果表明在产品纯度和得率方面系统性能较好,但是洗脱剂耗量较大(D/F较高)。PARK等[23]从红藻水解液(新琼脂二糖、四糖、六糖、八糖及其他杂质等)中分离新琼脂六糖和新琼脂八糖,采用Na+交换树脂、配置三区(5柱)串联开环结构。系统运行分两步进行,第一步色谱柱配置为2-2-1(D-F-R-E);第二步色谱柱配置为1-2-2(D-E-F-R)。JO等[24]利用三区(5柱)SMB系统分两步从脱脂微藻生物质水解液中分离核糖。第一步色谱柱配置数量为(1-2-2),第二步色谱柱配置数量为(2-2-1)。很明显增加提纯区和吸附区的色谱柱数量,是为了提高产品分离纯度,但是也有学者认为I区或者IV区利用率偏低,更趋向于三区3柱配置,与图6运行模式相比,差异仅仅是减少一个色谱柱[25-27]。

2.3 顺序式SMB色谱

顺序式SMB色谱是FAST(Finnsugar Applexion Separation Technology) 公司分离甜菜糖浆的专利技术[28],发展至今已有多种相关专利和不同方案,改进内容主要在色谱柱(2-8柱)数量配置、循环顺序设定、循环顺序时间分配等方面。SSMB与常规SMB有很大的区别,它更近似于批处理色谱,尤其是常规SMB的2个特征(流动相与固定相逆向流动、提取物和提余物部分收集部分继续循环)SSMB都不具备。因此,有学者认为SSMB称为多柱再循环色谱(multi-column recycling chromatography, MCRC)可能更贴切[29]。SSMB包含进料、洗脱、循环3个顺序环节(图8),进料后每个色谱柱至少经过一次洗脱(单1柱,或2个、3个、4个串联柱),洗脱产品(R1、R2、R3、R4、R5、R6)全部收集或全部进入下一色谱柱循环。SSMB系统产品出口较多(如图8 R1~R6),一个周期内分步也较多(图8-a~图8-d),这取决于分离组分性质和分离要求,分离组分越多,产品出口也越多,但是其中部分出口可能是同一产品,例如,HEINONEN等[29]分离木质素浓酸水解液中的硫酸、单糖和乙酸,其中R1、R2、R4、R5均为硫酸,R3为单糖,R6为乙酸。LI等[30]利用4柱SSMB系统分离木糖和低聚糖混合液,仅有3个产品出口,分3步完成一个周期。SSMB产品从进料柱直接分离出来有利于降低洗脱剂用量,内循环使各组分充分调整,有利于降低洗脱剂用量,提高分离纯度。

a-顺序1;b-顺序2;c-顺序3;d-顺序4

图8 四柱顺序式SMB结构图(F为进料,R1、R2、 R3、R4、R5、R6为产品,D为洗脱剂)[30]

Fig.8 Configuration of sequential SMB with four columns[30]

3 梯度洗脱SMB(solvent gradient SMB,SGSMB)

SMB色谱与不同洗脱剂或者不同浓度的洗脱剂相结合,构成SGSMB,对分离纯化多组分生物发酵液有较好的效果。图9是5区8柱结构[31]。其中6柱用D洗脱剂,并构成两进两出三区SMB。0区和r区各一个色谱柱,0区用D0洗脱剂,r区用D洗脱剂,2个区流动相独立运行,类似于2个独立的批处理色谱。0区是将强吸附组分A用特异的洗脱剂D0洗脱下来。r区是将上一循环中用D0洗脱剂平衡的吸附剂再调整为D,其流出液为废液(W)。r区称为再平衡区,以备成为下一循环SMB三区之一柱。以4种脱氧核糖核苷酸混合液(dA、dG、dT、dC)为原料,体积分数为12%乙醇为D0洗脱剂,体积分数为1.5%乙醇为D洗脱剂,经过理论模拟与实验研究,系统显示具有较好的3组分分离性能[32]。

图9 两种洗脱剂SMB[31]

Fig.9 SMB using two kind of desorbent[31]

图10设置3个区,每个区有数量不等的色谱柱(图10配置为1-1-6)。

a-进料;b-提纯;c-回收 长箭头为弱吸附组分C,短箭头为强吸附组分A, 居中箭头为中间组分B

图10 梯度洗脱SMB[33]

Fig.10 SMB in solvent gradient[33]

系统运行分3步:第一步为进料(F),第二步为提纯(A/C),第三步为回收(B)。2种洗脱剂(D1、D2),当D1浓度大于D2时,B组分在Ⅱ区的流动速度大于在Ⅲ区的速度,结合固定相逆流效应,包括Ⅲ区的B组分将被“捕获”回Ⅱ区。Ⅲ区配置色谱柱数量明显多于Ⅰ区和Ⅱ区,有利于“捕获”更多的B组分。提纯区的作用是进一步分离出系统内残存的A组分和C组分,进一步浓缩B组分[33]。STEINEBACH等[34]利用2柱MCSGP和线性梯度洗脱剂洗脱,分4步过程(2柱交替断开与连接,形成柱色谱和逆向流动色谱效果)将A-B混合液、B-C混合液分离,获得A、B、C各组分。DE LUCA等[35]用此系统从工业合成混合液中分离胰高血糖素和药剂肽等组分,与单一柱色谱比较,MCSGP在纯度和回收率方面得到改善,但是生产率略有下降[36]。

4 讨论与结论

自从SMB色谱分离技术发明以来,人们通过模型计算和实验研究[37-38],在色谱柱配置和管路系统运行方面成果显著,如前面所述的串联SMB结构、准SMB、ISMB、SSMB、SGSMB等。在料液(包括进料液、提取液和提余液)控制方面也有较多研究成果[39],例如,BP-SMB(Bypass-SMB)模式[40],在提取液中掺入部分进料液以获得低纯度的产品(如高果葡玉米糖浆);BF-SMB(Backfill-SMB)[41]模式和FeedCol-SMB(Feed Column SMB)模式等[42],回流部分产品或者前置专用进料色谱柱以调整进料组分和浓度;还有将部分产品(岩藻糖、2,3-丁二醇)收集、部分放弃、部分再循环等综合模式[43]。不可否认,上述这些结构或运行模式存在着相互包容或者相似的现象,例如,LI等[30]认为顺序式SSMB包括ISMB,或者说,ISMB是省略了洗脱环节的SSMB。AGRAWAL等[15]和LEE等[44]认为准SMB是通用全循环(generalized full cycle, GFC)模式的一个特例。但是,上述模式为具体应用提供了基本框架。

色谱柱数量直接影响着设备投资和分离质量。在满足产品分离和纯度要求前提下,尽量减少色谱柱的数量或者在不同区配置不同数量的色谱柱(例如,少则0个,多则2个甚至8个)[45]。有研究认为,吸附剂再生区的利用率非常低,省略该区或者减少该区色谱柱数量也能达到分离要求。例如,配置3个色谱柱的方案可能只有I、II、III区或者II、III、IV区。也有研究认为,当洗脱剂消耗量并非关键性约束指标时,减少洗脱剂再生区也是可行的[46]。批处理色谱是另一种无需洗脱剂再生的模式,洗脱剂不再循环利用,减少了色谱柱数量,也避免了循环交叉污染[47]。

细分进出口切换时间是SMB改进的最大亮点[25]。常规SMB进出口切换时间间隔为t*,在0<t<t*时间段内,系统具有5个独立变量(即进出口切换时间,4个区的流动相速度)。如果在0<t<t*范围内不断增加细分时段,从细分2步增加到4步甚至更多步,系统独立变量从5个增加至24个[15,39,48]。细分进出口切换时间,使系统运行更趋完善,达到精准预测和控制各组分的前锋位置,降低组分间交叉污染程度[32]。

综上所述,SMB多组分糖液分离系统在分离纯度、洗脱剂消耗量、回收率、生产率及设备投资与运行成本等方面仍有较大的提升空间。通过理论优化和实验验证,色谱柱配置数量更趋于少量化和各区数量灵便化。进出口切换时间和顺序更加细化,结合各组分前锋位移信息,获得更多组分的精准分离。发挥批处理色谱和SMB色谱各自优势,在改进方案中2种结合运行模式越来越多。

[1] 王尉,乐胜锋,赵利新,等.模拟移动床技术在糖类分离制备中的应用[J].食品研究与开发,2017, 38(4):216-219.

WANG W, LE S F, ZHAO L X, et al.Application of simulate moving bed chromatography in separation and preparation of saccharides[J].Food Research and Development, 2017,38(4):216-219.

[2] KRUSCHITZ A, NIDETZKY B.Downstream processing technologies in the biocatalytic production of oligosaccharides[J].Biotechnology Advances, 2020, 43:107568.

[3] JANAKIEVSKI F, GLAGOVSKAIA O, DE SILVA K.Simulated Moving Bed Chromatography in Food Processing//Innovative Food Processing Technologies[M].Amsterdam:Elsevier, 2016:133-149.

[4] ABEL S, B BLER M U, ARPAGAUS C, et al.Two-fraction and three-fraction continuous simulated moving bed separation of nucleosides[J].Journal of Chromatography.A, 2004, 1 043(2):201-210.

BLER M U, ARPAGAUS C, et al.Two-fraction and three-fraction continuous simulated moving bed separation of nucleosides[J].Journal of Chromatography.A, 2004, 1 043(2):201-210.

[5] LEE J W, SEIDEL-MORGENSTERN A.Model predictive control of simulated moving bed chromatography for binary and pseudo-binary separations:Simulation study[J].IFAC-PapersOnLine, 2018, 51(18):530-535.

[6] HE Q L, VON LIERES E, SUN Z X, et al.Model-based process design of a ternary protein separation using multi-step gradient ion-exchange SMB chromatography[J].Computers & Chemical Engineering, 2020, 138:106851.

[7] KIWALA D, MENDRELLA J, ANTOS D, et al.Center-cut separation of intermediately adsorbing target component by 8-zone simulated moving bed chromatography with internal recycle[J].Journal of Chromatography A, 2016, 1 453:19-33.

[8] HARVEY D, WEEDEN G, WANG N H L.Speedy standing wave design and simulated moving bed splitting strategies for the separation of ternary mixtures with linear isotherms[J].Journal of Chromatography A, 2017, 1 530:152-170.

[9] JERMANN S, KATSUO S, MAZZOTTI M.Intermittent simulated moving bed processes for chromatographic three-fraction separation[J].Organic Process Research & Development, 2012, 16(2):311-322.

[10] BORGES DA SILVA E A, PEDRUZZI I, RODRIGUES A E.Simulated moving bed technology to improve the yield of the biotechnological production of lactobionic acid and sorbitol[J].Adsorption, 2011, 17(1):145-158.

[11] MUN S.Enhanced separation performance of a five-zone simulated moving bed process by using partial collection strategy based on alternate opening and closing of a product port[J].Industrial & Engineering Chemistry Research, 2010, 49(19):9 258-9 270.

[12] LEE J W, KIENLE A, SEIDEL-MORGENSTERN A.On-line optimization of four-zone simulated moving bed chromatography using an equilibrium-dispersion model:I.Simulation study[J].Chemical Engineering Science, 2020, 225:115810.

[13] LEE J W.Expanding simulated moving bed chromatography into ternary separations in analogy to dividing wall column distillation[J].Industrial & Engineering Chemistry Research, 2020, 59(20):9 619-9 628.

[14] SANTOS DA SILVA F V, SEIDEL-MORGENSTERN A.Evaluation of center-cut separations applying simulated moving bed chromatography with 8 zones[J].Journal of Chromatography A, 2016, 1 456:123-136.

[15] AGRAWAL G, KAWAJIRI Y.Comparison of various ternary simulated moving bed separation schemes by multi-objective optimization[J].Journal of Chromatography A, 2012, 1 238:105-113.

[16] KURUP A S, HIDAJAT K, RAY A K.Comparative study of modified simulated moving bed systems at optimal conditions for the separation of ternary mixtures of xylene isomers[J].Industrial & Engineering Chemistry Research, 2006, 45(11):6 251-6 265.

[17] BESTE Y A, ARLT W.Side-stream simulated moving-bed chromatography for multicomponent separation[J].Chemical Engineering & Technology, 2002, 25(10):956-962.

[18] MUN S.Improving performance of a five-zone simulated moving bed chromatography for ternary separation by simultaneous use of partial-feeding and partial-closing of the product port in charge of collecting the intermediate-affinity solute molecules[J].Journal of Chromatography A, 2011, 1 218(44):8 060-8 074.

[19] HUR J S, WANKAT P C.Two-zone SMB/chromatography for center-cut separation from ternary mixtures: linear isotherm systems[J].Industrial & Engineering Chemistry Research, 2006, 45(4):1 426-1 433.

[20] KIM J K, ZANG Y F, WANKAT P C.Single-cascade simulated moving bed systems for the separation of ternary mixtures[J].Industrial & Engineering Chemistry Research, 2003, 42(20):4 849-4 860.

[21] KATSUO S, MAZZOTTI M.Intermittent simulated moving bed chromatography:1.Design criteria and cyclic steady-state[J].Journal of Chromatography A, 2010, 1 217(8):1 354-1 361.

[22] 张军伟, 贾彩敬, 袁苗新.一种利用间歇模拟移动床色谱同时制取木糖、阿拉伯糖和半乳糖的方法:CN111747997B[P].2022-02-01.

ZHANG J W, JIA C J,YUAN M X.A method of separating xylose, arabinose and galactose by using intermittent simulated moving bed chromatography:China, CN111747997 B[P].2020-10-09.

[23] PARK H, KIM J W, CHANG Y K, et al.The first attempt at simulated-moving-bed separation of medically utilizable ingredients from neoagarooligosaccharides generated through the β-agarase hydrolysis of agarose in red algae[J].Separation and Purification Technology, 2021, 269:118604.

[24] JO C Y, CHOI J H, KIM J W, et al.Development of a simulated moving bed process for ultra-high-purity separation of ribose from a low-selectivity sugar mixture in microalgal hydrolyzate[J].Separation and Purification Technology, 2021, 262:118298.

[25] JERMANN S, MEIJSSEN M, MAZZOTTI M.Three column intermittent simulated moving bed chromatography:3.Cascade operation for center-cut separations[J].Journal of Chromatography A, 2015, 1 378:37-49.

[26] JERMANN S, MAZZOTTI M.Three column intermittent simulated moving bed chromatography:1.Process description and comparative assessment[J].Journal of Chromatography A, 2014, 1 361:125-138.

[27] JERMANN S, ALBERTI A, MAZZOTTI M.Three-column intermittent simulated moving bed chromatography:2.Experimental implementation for the separation of Tröger’s Base[J].Journal of Chromatography A, 2014, 1 364:107-116.

[28] HEINONEN J, KUKKONEN S, SAINIO T.Evolutionary multi-objective optimization based comparison of multi-column chromatographic separation processes for a ternary separation[J].Journal of Chromatography A, 2014, 1 358:181-191.

[29] HEINONEN J, SAINIO T.Electrolyte exclusion chromatography using a multi-column recycling process:Fractionation of concentrated acid lignocellulosic hydrolysate[J].Separation and Purification Technology, 2014, 129:137-149.

[30] LI Y, XU J, YU W F, et al.Multi-objective optimization of sequential simulated moving bed for the purification of xylo-oligosaccharides[J].Chemical Engineering Science, 2020, 211:115279.

[31] ABEL S, ERDEM G, MAZZOTTI M, et al.Optimizing control of simulated moving beds:Linear isotherm[J].Journal of Chromatography.A, 2004, 1 033(2):229-239.

[32] PAREDES G, ABEL S, MAZZOTTI M, et al.Analysis of a simulated moving bed operation for three-fraction separations (3F-SMB)[J].Industrial & Engineering Chemistry Research, 2004, 43(19):6 157-6 167.

[33] WEI F, SHEN B, CHEN M J, et al.Study on a pseudo-simulated moving bed with solvent gradient for ternary separations[J].Journal of Chromatography A, 2012, 1 225:99-106.

[34] STEINEBACH F, ULMER N, DECKER L, et al.Experimental design of a twin-column countercurrent gradient purification process[J].Journal of Chromatography A, 2017, 1 492:19-26.

[35] DE LUCA C, FELLETTI S, LIEVORE G, et al.From batch to continuous chromatographic purification of a therapeutic peptide through multicolumn countercurrent solvent gradient purification[J].Journal of Chromatography A, 2020, 1 625:461304.

[36] QAMAR S, REHMAN N, CARTA G, et al.Analysis of gradient elution chromatography using the transport model[J].Chemical Engineering Science, 2020, 225:115809.

[37] HE Q L, ZHAO L M.Bayesian inference based process design and uncertainty analysis of simulated moving bed chromatographic systems[J].Separation and Purification Technology, 2020, 246:116856.

[38] FECHTNER M, KIENLE A.Rational Design of Ion Exchange Simulated Moving Bed Processes//Computer Aided Chemical Engineering[M].Amsterdam:Elsevier, 2020:733-738.

[39] ZHANG Z Y, MAZZOTTI M, MORBIDELLI M.PowerFeed operation of simulated moving bed units:Changing flow-rates during the switching interval[J].Journal of Chromatography A, 2003, 1 006(1-2):87-99.

[40] MARUYAMA R T, KARNAL P, SAINIO T, et al.Design of bypass-simulated moving bed chromatography for reduced purity requirements[J].Chemical Engineering Science, 2019, 205:401-413.

[41] KIM K M, LEE C H.Backfill-simulated moving bed operation for improving the separation performance of simulated moving bed chromatography[J].Journal of Chromatography A, 2013, 1 311:79-89.

[42] SONG J Y, OH D, LEE C H.Effects of a malfunctional column on conventional and FeedCol-simulated moving bed chromatography performance[J].Journal of Chromatography A, 2015, 1 403:104-117.

[43] AGRAWAL G, SREEDHAR B, KAWAJIRI Y.Systematic optimization and experimental validation of ternary simulated moving bed chromatography systems[J].Journal of Chromatography A, 2014, 1 356:82-95.

[44] LEE C G, JO C Y, SONG Y J, et al.Continuous-mode separation of fucose and 2,3-butanediol using a three-zone simulated moving bed process and its performance improvement by using partial extract-collection, partial extract-recycle, and partial desorbent-port closing[J].Journal of Chromatography A, 2018, 1 579:49-59.

[45] KIM K M, LEE J W, KIM S, et al.Advanced operating strategies to extend the applications of simulated moving bed chromatography[J].Chemical Engineering & Technology, 2017, 40(12):2 163-2 178.

[46] GUEORGUIEVA L, PALANI S, RINAS U, et al.Recombinant protein purification using gradient assisted simulated moving bed hydrophobic interaction chromatography.Part II:Process design and experimental validation[J].Journal of Chromatography A, 2011, 1 218(37):6 402-6 411.

[47] SONG J Y, KIM K M, LEE C H.High-performance strategy of a simulated moving bed chromatography by simultaneous control of product and feed streams under maximum allowable pressure drop[J].Journal of Chromatography A, 2016, 1 471:102-117.

[48] MUTIKA S, BHARTIYA S.An optimal three fractions yielding simulated moving bed chromatographic separation:Triple switch SMBC[J].IFAC-PapersOnLine, 2020, 53(2):11 698-11 703.