菠萝又称凤梨,是脍炙人口的热带水果,岭南四大名果之一。菠萝风味独特,果肉多汁味美,深受国内外消费者的青睐。菠萝经过干燥等方式处理后仍能高度还原鲜果口感,因此被广泛用于水果加工。但是我国对菠萝干制品的开发程度不高,深加工技术匮乏,会造成一定的资源浪费。

干燥是用来延长食品储藏时间的重要的方法之一。目前,菠萝干燥的主要方法有:真空冷冻干燥、热泵干燥、微波干燥等技术[1-4]。其中,热泵干燥技术具有成本低、能耗小、适用范围广、干燥效果好和环境污染小等特点,可用于粮食、水果等农产品的干燥[5-7]。但是热泵干燥耗时长,得到的干制品存在褐变、质地变硬等品质劣变问题。现有研究表明,预处理结合干燥技术能够改善产品的品质,在热泵干燥前进行预处理可以解决干燥过程中物料发生褐变、营养成分流失以及干燥时间长等问题。

预处理技术现已用于提高鲜切菠萝的贮藏品质,部分研究人员针对不同预处理方式对菠萝贮藏品质的影响展开了深入研究。方宗壮等[8]用200 mg/L NaClO和20 mg/L ClO2进行浸泡处理,发现可以将鲜切菠萝的贮藏期延长至10 d和8 d;用60 ℃的水进行漂烫预处理,可使贮藏期延长至7 d。2种预处理方式都能有效地抑制多酚氧化酶(polyphenol oxidase,PPO)、过氧化物酶(peroxidase,POD)的活性,防止褐变的发生,更好地保持鲜切菠萝的感官品质。覃海元等[9]发现将菠萝进行冷冻处理、用异抗坏血酸钠和菠萝酸进行浸泡预处理都会对鲜切菠萝的质量产生显著影响,其中冷冻处理会明显影响菠萝质量。邵远志等[10]发现0~4 ℃贮藏能够使菠萝的鲜切产品的品质劣变得到抑制,并大大延长贮藏时间。以上预处理方式提升了菠萝的色泽、改善了菠萝的感官评分,但是并不能提高菠萝的热泵干燥速率,也不能使菠萝更快达到需要的干基含水率。

一些研究表明,超声波预处理[11-13]结合干燥技术应用于农产品中不仅可以提高干燥速率,缩短干燥时间,更有利于得到高品质干制品[14]。林平等[15]发现经过功率为250 W的超声波处理10 min后的胡萝卜,复水比均在5.1以上,复水性较好,感官性状也较好。周頔等[16]发现经过功率为200 W的超声波,超声温度35 ℃处理10 min后,苹果的真空冷冻干燥总时间缩短22%,干制品维生素C保留量更高、颜色更加洁白。杨菊芳等[17]发现酸奶经过功率为55%的超声波(总功率为900 W)处理1.5 h后,干燥时间缩短了15.75 h,减少49.2%。GAMBOA-SANTOS等[18]发现经过不同功率的超声波预处理后的草莓,干燥时间比空白对照组减少13%~44%不等。孙悦等[19]发现紫薯经超声波预处理后,总酚和总黄酮含量提高,随超声波功率及干燥温度的提高,干燥时间呈现下降趋势。OSCAR等[20]发现,经过功率为90 W的超声波预处理,苹果的热泵干燥时间最多可减少53.8%。

在热泵干燥前进行超声预处理可以显著提高产品质量,但超声预处理技术应用于菠萝干燥方面的研究鲜有报道。本实验采用不同温度的超声波对不同厚度的菠萝片进行预处理,然后进行热泵干燥,分析超声预处理对热泵干燥菠萝片的干燥速率、色泽、质构特性、微观结构、感官评价的影响,以期改善菠萝片的品质,为菠萝的干制技术提供理论依据。

1 材料与方法

1.1 实验材料

实验样品选用果型大小适中、无机械损伤、无病虫害的新鲜菠萝进行加工干制处理。

1.2 仪器与设备

JSM-7001F场发射扫描电子显微镜,日本电子株式会社;CG-05HA型空气能热泵箱式一体节能烘干机,广东创陆制冷科技有限公司;TA.TOUCH型质构仪,上海保圣实业发展有限公司;YS3060型分光测色仪,深圳市三恩时科技有限公司;多功能切菜机,中山市百客思电器有限公司;020型超声波清洗机,深圳市超洁科技实业有限公司;ES500精密电子天平,天津市德安特传感技术有限公司。

1.3 菠萝片的干制方法

将新鲜的菠萝清洗后去皮,分别横切成6、7、8、9 mm 左右的薄片,将果片分别置于超声清洗机中,以蒸馏水为介质进行超声处理。基于前期文献的查阅与研究,预处理时设置4个实验组,超声预处理温度分别为30、40、50、60 ℃、超声处理时间为10 min,超声功率为200 W,将超声处理后的果片捞出,以未经超声预处理的菠萝片作为对照组,一并摆放于烘盘中,置于空气能热泵箱式一体节能烘干机中干燥,干燥温度为60 ℃,干燥时间为10 h。

1.4 实验方法

1.4.1 干基含水率

干基含水率计算如公式(1)所示:

(1)

式中:Wt为t时刻的干基含水率;mt为t时刻菠萝质量;md为菠萝的绝干质量。

1.4.2 微观结构

选取经过不同超声温度处理的菠萝片样品,切取1 mm×1 mm小块,粘贴到铜板上,抽真空后应用JSM-7001F场发射扫描电子显微镜对果干样品进行微观结构观察、拍照。

1.4.3 质构特性

采用质构仪对不同干制处理的菠萝片进行硬度、弹性和胶着性的测定,每组样品重复测定5次。探头:P0.5,全质构测定(texture profile analysis,TPA)模式,测定条件:测试速度1 mm/s,测前速度3 mm/s,测后速度2 mm/s,触发力1.5 N,测试距离15 mm,压缩比60%。

1.4.4 色泽

使用手持分光测色仪进行测定,每种样品取2次样,取2次读数的平均值。总体颜色变化用色差值ΔE表示,计算如公式(2)所示:

(2)

式中:L0*/L*为白度,表示鲜果/样品由暗到亮的趋势;a0*/a*为红绿度,表示鲜果/样品从红到绿的趋势;b0*/b*为黄蓝度,表示鲜果/样品从黄色到蓝色的趋势。

1.4.5 感官评价

组织20名有经验的人员进行感官评价,参考文献[21]制定菠萝干感官评价表,针对菠萝干的色泽、形态、质地、风味等品质进行感官评分。

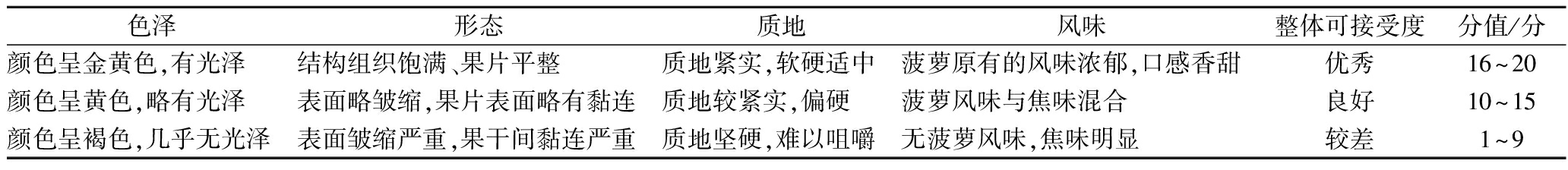

表1 菠萝感官评价表

Table 1 Sensory evaluation of pineapple

色泽形态质地风味整体可接受度分值/分颜色呈金黄色,有光泽结构组织饱满、果片平整质地紧实,软硬适中菠萝原有的风味浓郁,口感香甜优秀16~20颜色呈黄色,略有光泽表面略皱缩,果片表面略有黏连质地较紧实,偏硬菠萝风味与焦味混合良好10~15颜色呈褐色,几乎无光泽表面皱缩严重,果干间黏连严重质地坚硬,难以咀嚼无菠萝风味,焦味明显较差1~9

2 结果与分析

2.1 超声预处理对热泵干燥菠萝干基含水率的影响

图1为不同切片厚度的菠萝热泵干燥过程干基含水率的变化图。由图1可知,5组菠萝片干基含水率的变化趋势基本相同,随着干燥时间的延长,干基含水率逐渐降低。其中,6 mm、7 mm的实验组经过50 ℃超声预处理后干燥时间缩短35%左右,8 mm、9 mm 的实验组经过60 ℃超声预处理后干燥时间缩短30%左右。由此可见,合适温度的超声预处理可以提高干燥速率,让菠萝更快地达到干燥标准。主要原因在于超声预处理能够改变菠萝片的表面微观结构,增加了热质迁移通道,减少了水分迁移阻力,加快水分散失速率。

a-6 mm;b-7 mm;c-8 mm;d-9 mm

图1 不同厚度的菠萝片干基含水率变化图

Fig.1 Dry basis moisture content change of different thickness pineapple diagram

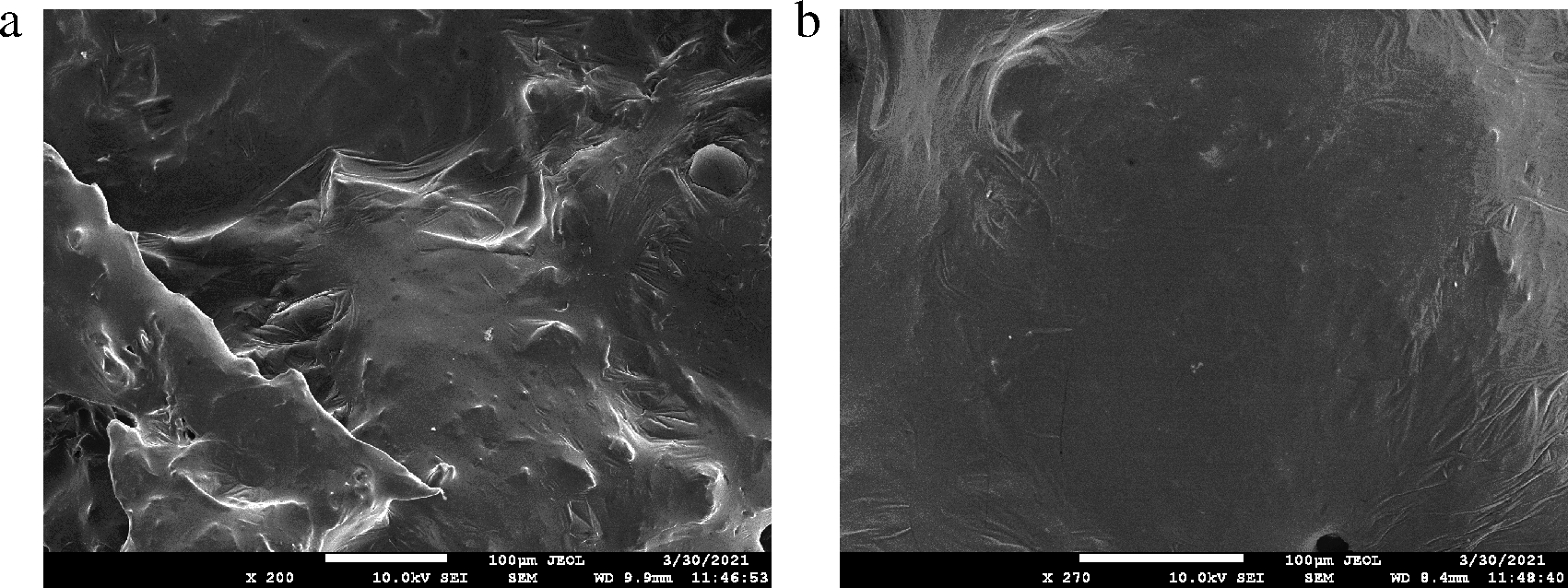

图2为热泵干燥菠萝片的扫描电镜图。由图2可知,超声预处理后的热泵干燥菠萝片的微观结构和对照组存在较大的差别,菠萝片在经过超声预处理后微观结构变化明显,表面不平整,有孔洞出现,而对照组的微观表面平整,较为光滑。

经过超声波处理后,菠萝片由于受到反复的拉伸和压缩,不断收缩和膨胀,内部形成较多微孔通道,表面变得凹凸不平,最终形成海绵状结构[22]。该结构效应的作用力大于物料内部微孔通道中水分的吸附作用力时,水分就容易从通道中迁移出来。超声波作用于液体时,液体局部形成低压强高流速的状态,气体过饱和从而逸出成为小气泡,在液体压强小于饱和蒸气压时,气泡会不断膨胀直至破裂,超声波带来的强大拉应力仿佛把液体“撕开”成为空洞,又称空化作用[23-24]。该作用会引发菠萝片内部的理化反应,有助于脱去果片内部的结合水。

a-实验组;b-对照组

图2 菠萝片的扫描电镜图

Fig.2 Scanning electron microscopy of pineapple image

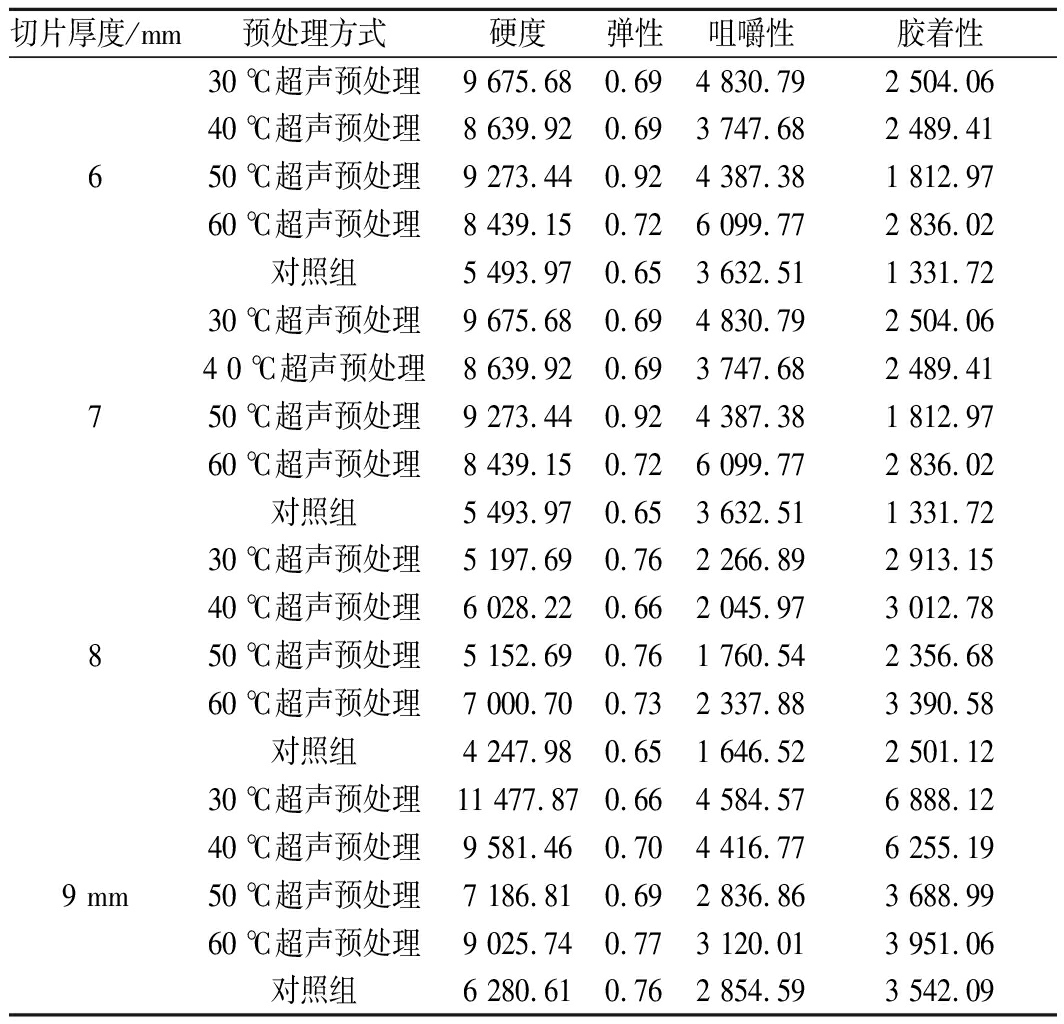

2.2 超声预处理对热泵干燥菠萝片质构特性的影响

硬度是一项可以直接反映口感的重要指标,并且会对咀嚼性及胶着性造成一定影响;弹性是指食物在发生形变后可以恢复的高度;咀嚼性主要用于描述食品的口感,定义为咀嚼固体食物所需的能量;胶着性被定义为硬度与凝聚力的乘积,这项指标多用于描述固体或半固体的口感[25]。由表2可知,菠萝片经过超声预处理后,硬度、胶着性和咀嚼性明显提高,普遍大于对照组,而弹性变化不明显。超声预处理会改变菠萝片的内部结构,热泵干燥时,菠萝片内部微孔通道内的水分迅速蒸发[26],毛细孔隙的尺寸增大,造成果片结构塌陷,质地变硬。因此,果干的硬度、胶着性和咀嚼性均大于对照组。

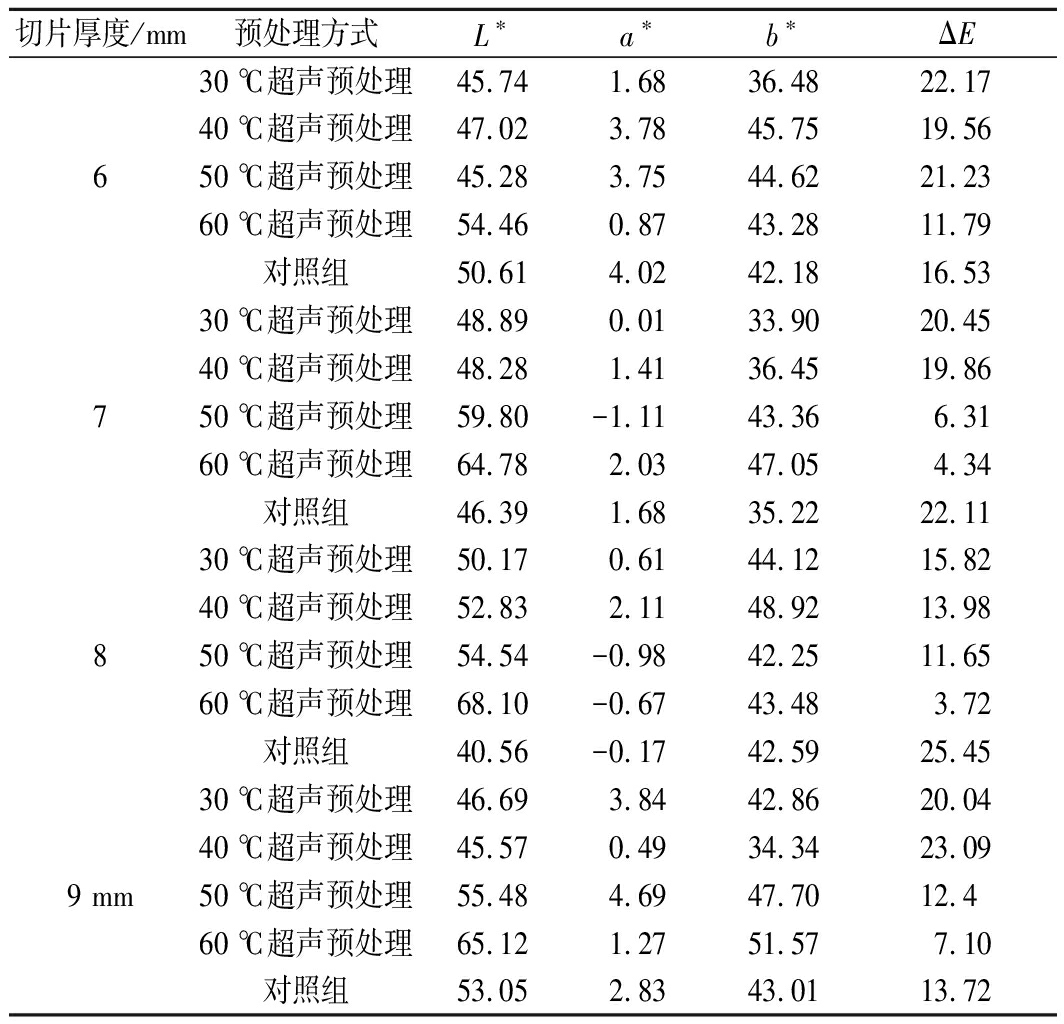

2.3 超声预处理对热泵干燥菠萝片色泽的影响

新鲜样品的颜色值白度L0*=65.76,红绿度a0*=-1.82,黄蓝度b0*=45.32。由表3可以看出,不同厚度下,30、40、50 ℃超声预处理后菠萝片的白度值要明显小于鲜果。经过60 ℃超声预处理的7、8、9 mm实验组菠萝片的白度值更接近鲜果,实验组菠萝片的红绿度均高于鲜果,绝大多数实验组菠萝片的黄蓝度要低于鲜果。综合数据可知,从色泽的角度分析,经过60 ℃超声预处理的7、8、9 mm实验组色泽差异不大,明显优于其他组,其中厚度为8 mm实验组的色差最小。

表2 不同切片厚度下预处理温度对菠萝片质构特性的影响

Table 2 Effect of different pretreatment on texture characteristics of pineapple slices with different thickness

切片厚度/mm预处理方式硬度弹性咀嚼性胶着性30 ℃超声预处理9 675.680.694 830.792 504.0640 ℃超声预处理8 639.920.693 747.682 489.41650 ℃超声预处理9 273.440.924 387.381 812.9760 ℃超声预处理8 439.150.726 099.772 836.02对照组5 493.970.653 632.511 331.7230 ℃超声预处理9 675.680.694 830.792 504.064 0 ℃超声预处理8 639.920.693 747.682 489.41750 ℃超声预处理9 273.440.924 387.381 812.9760 ℃超声预处理8 439.150.726 099.772 836.02对照组5 493.970.653 632.511 331.7230 ℃超声预处理5 197.690.762 266.892 913.1540 ℃超声预处理6 028.220.662 045.973 012.78850 ℃超声预处理5 152.690.761 760.542 356.6860 ℃超声预处理7 000.700.732 337.883 390.58对照组4 247.980.651 646.522 501.1230 ℃超声预处理11 477.870.664 584.576 888.1240 ℃超声预处理9 581.460.704 416.776 255.199 mm50 ℃超声预处理7 186.810.692 836.863 688.9960 ℃超声预处理9 025.740.773 120.013 951.06对照组6 280.610.762 854.593 542.09

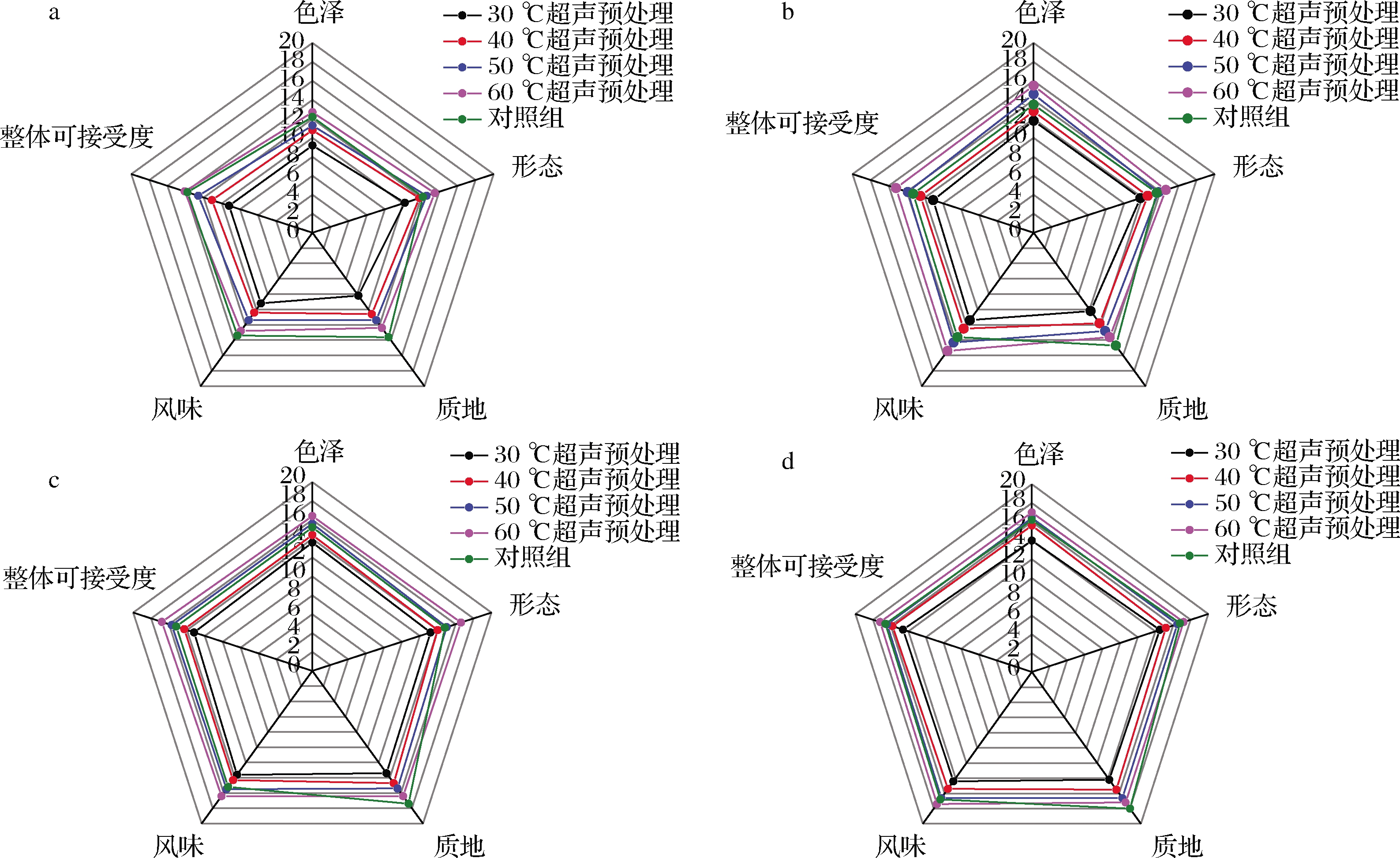

2.4 超声预处理对热泵干燥菠萝片的感官评价

图3为不同厚度的菠萝干感官评价图。由图3可知,经过超声预处理的菠萝在热泵干燥后与对照组的感官评分差距明显。随着切片厚度的增加,所有实验组的得分均有所提高,切片厚度为9 mm的5个实验组得分最高。7、8、9 mm 3种厚度的15组菠萝片中经过超声预处理的实验组色泽、形态和整体可接受度的感官评价均明显优于对照组,风味差异不明显,质地稍差于对照组。综合分析5个感官评价指标可以得出,经过60 ℃超声预处理的9 mm菠萝片品质最佳。

表3 不同切片厚度下预处理温度对菠萝片色泽的影响

Table 3 Effect of pretreatment temperature on the color of pineapple slices with different thickness

切片厚度/mm预处理方式L∗a∗b∗ΔE30 ℃超声预处理45.741.6836.4822.1740 ℃超声预处理47.023.7845.7519.56650 ℃超声预处理45.283.7544.6221.2360 ℃超声预处理54.460.8743.2811.79对照组50.614.0242.1816.5330 ℃超声预处理48.890.0133.9020.4540 ℃超声预处理48.281.4136.4519.86750 ℃超声预处理59.80-1.1143.366.3160 ℃超声预处理64.782.0347.054.34对照组46.391.6835.2222.1130 ℃超声预处理50.170.6144.1215.8240 ℃超声预处理52.832.1148.9213.98850 ℃超声预处理54.54-0.9842.2511.6560 ℃超声预处理68.10-0.6743.483.72对照组40.56-0.1742.5925.4530 ℃超声预处理46.693.8442.8620.0440 ℃超声预处理45.570.4934.3423.099 mm50 ℃超声预处理55.484.6947.7012.460 ℃超声预处理65.121.2751.577.10对照组53.052.8343.0113.72

a-6 mm;b-7 mm;c-8 mm;d-9 mm

图3 不同厚度的菠萝片感官评价图

Fig.3 Sensory evaluation of pineapple slices with different thickness

3 结论

本文以厚度和不同超声预处理温度为影响因素,研究了超声预处理对热泵干燥菠萝片品质的影响。合适温度的超声预处理能够使菠萝片更快的达到干燥标准,不同厚度的实验组经过50 ℃或60 ℃超声预处理后干燥时间缩短30%~35%;超声预处理有助于维持菠萝片原有的色泽,其中经过60 ℃超声预处理的实验组与鲜果的色差最小;超声预处理会增大菠萝片的硬度、胶着性和咀嚼性,而对弹性几乎无影响;绝大多数经过超声预处理的菠萝片感官评分优于对照组。综合所有评价指标,厚度为9 mm、经过60 ℃超声预处理的菠萝片整体品质最佳。

[1] 郭雪霞, 张子赫, 刘英娜, 等.不同干燥方式对哈密瓜品质的影响[J].北方园艺, 2020(19):23-31.

GUO X X, ZHANG Z H, LIU Y N, et al.Effects of different drying methods on quality of hami melon[J].Northern Horticulture,2020(19):23-31.

[2] ABANO E E.热风干燥、真空微波干燥和红外干燥对番茄片干燥动力学和品质的影响[D].镇江:江苏大学, 2013.

ABANO E E.Influence of hot-air, microwave-vacuum, and far-infrared catalytic drying on the drying kinetics and quality of tomato slices[D].Zhenjiang:Jiangsu University, 2013.

[3] 孙芳, 江水泉.我国果蔬干燥加工技术现状及发展前景[J].粮食与食品工业, 2016, 23(4):11-15;20.

SUN F, JIANG S Q.Present situation and development prospect of fruit and vegetable drying processing technologies in China[J].Grain and Food Industry, 2016, 23(4):11-15;20.

[4] FAN K, ZHANG M, Mujumdar Arun S.Recent developments in high efficient freeze -drying of fruits and vegetables assisted by microwave:A review[J].Critical Reviews in Food Science and Nutrition, 2019, 59(8):1 357 -1 366.

[5] NATH A, CHATTOPADHYAY P K.Optimization of oven toasting for improving crispness and other quality attributes of ready to eat potato-soy snack using response surface methodology[J].Journal of Food Engineering, 2007, 80(4):1 282-1 292.

[6] 石启龙, 赵亚, 魏彦君.热泵干燥南美白对虾品质特性与玻璃化转变关系研究[J].农业机械学报, 2017, 48(1):297-302.

SHI Q L, ZHAO Y, WEI Y J.Relationship between quality change and glass transition during heat pump drying of Penaeus vannamei meat[J].Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(1):297-302.

[7] 黄毅成, 於海明, 缪磊, 刘紫薇.热泵干燥技术研究现状及发展趋势[J].农业工程, 2020, 10(6):61-65.

HUANG Y C, YU H M, MIU L, LIU Z W.Research status and development trend of heat pump drying technology[J].Agricultural Engineering, 2020, 10(6):61-65.

[8] 方宗壮, 谢辉, 段宙位, 等.不同预处理方法对鲜切菠萝贮藏品质的影响[J].江苏农业科学, 2019, 47(1):197-201.

FANG Z Z, XIE H, DUAN Z W, et al.Effects of different pretreatment methods on storage quality of fresh cut pineapple[J].Jiangsu Agricultural Sciences, 2019, 47(1):197-201.

[9] 覃海元, 杨昌鹏, CHAROENREIN S.菠萝酸和异抗坏血酸钠处理对冷藏鲜切菠萝质量的影响[J].食品工业科技, 2006, 27(8):155-159.

FU H Y, YANG C P, CHAROENREIN S.Effect of pineapple acid and sodium isoascorbate treatment on quality of fresh cut pineapple during cold storage[J].Science and Food Technology of Food Industry, 2006, 27(8):155-159.

[10] 邵远志, 李雪萍, 李琴, 等.贮藏温度对鲜切菠萝生化品质的影响[J].中国食品学报, 2011, 11(6):134-140.

SHAO Y Z, LI X P, LI Q, et al.Effect of storage temperature on biochemical quality of fresh-cut pineapple[J].Journal of Chinese Institute of Food Science and Technology, 2011, 11(6):134-140.

[11] LIU Y H, ZENG Y, GUO L G, et al.Drying process and quality characteristics of contact ultrasound reinforced heat pump drying on kiwifruit slices[J].Journal of Food Processing and Preservation, 2019, 43(10):e14162.

[12] 张迎敏, 任广跃, 屈展平, 等.超声和烫漂预处理对红薯叶热风干燥的影响[J].食品与机械, 2019, 35(12):194-201.

ZHANG Y M, REN G Y, QU Z P, et al.Effect of ultrasonic and blanching pretreatment on hot air drying of sweet potato leaves[J].Food & Machinery, 2019, 35(12):194-201.

[13] INFANTE R A, AZOUBEL P M, DE LIMA M A B, et al.Ultrasound pretreatment application in dehydration:Its influence on the microstructure, antioxidant activity and carotenoid retention of biofortified Beauregard sweet potato (Ipomoea batatas Lam)[J].Journal of Food Science and Technology, 2021:1-8.

[14] 巩鹏飞, 赵庆生, 赵生.超声波应用于食品干燥的研究进展[J].食品研究与开发, 2017(7):196-199.

GONG P F, ZHAO Q S, ZHAO S.Research progress of ultrasound in foodstuff drying[J].Food Research and Development, 2017, 38(7):196 -199.

[15] 林平, 朱海翔, 李远志, 等.超声波预处理对真空冷冻干燥胡萝卜的影响研究[J].食品科技, 2010, 35(7):116-119.

LIN P, ZHU H X, LI Y Z, et al.Study of the influence of ultrasonic pre-processing on vaccum freeze-dried carrot[J].Food Science and Technology, 2010, 35(7):116-119.

[16] 周頔, 孙艳辉, 蔡华珍, 等.超声波预处理对苹果片真空冷冻干燥过程的影响[J].食品工业科技, 2015, 36(22):282-286.

ZHOU D, SUN Y H, CAI H Z, et al.Effect of ultrasonic pretreatment on vacuum freeze drying process of apple slices[J].Science and Technology of Food Industry, 2015, 36(22):282-286.

[17] 杨菊芳, 周正, 吴昊, 等.超声波强化真空冷冻干燥酸奶中水分蒸发的研究[J].食品科学技术学报, 2014, 32(1):53-58.

YANG J F, ZHOU Z, WU H, et al.Study on water evaporation of ultrasonic vacuum freeze drying yogurt[J].Journal of Food Science and Technology, 2014, 32(1):53-58.

[18] GAMBOA-SANTOS J, MONTILLA A, CARCEL J A, et al.Air-borne ultrasound application in the convective drying of strawberry[J].Journal of Food Engineering, 2014, 128:132-139.

[19] 孙悦, 刘云宏, 于慧春, 等.基于Weibull分布函数的超声强化热风干燥紫薯的干燥特性及过程模拟[J].食品科学, 2017, 38(7):129-135.

SUN Y, LIU Y H, YU H C, et al.Drying characteristics and process simulation of ultrasound-assisted hot air drying of purple-fleshed sweet potato based on Weibull distribution model[J].Food Science, 2017, 38(7):129-135.

[20] OSCAR R, SANTACATALINA J V, SIMAL S, et al.Influence of power ultrasound application on drying kinetics of apple and its antioxidant and microstructural properties[J].Journal of Food Engineering, 2014, 129:21-29.

[21] 孟繁博, 黄道梅, 郑秀艳, 等.超声波预处理对热风干燥火龙果片品质的影响[J].食品与发酵工业, 2021, 47(13):205-209.

MENG F B, HUANG D M, ZHENG X Y, et al.Ultrasound pretreatment on quality of pitaya before hot air drying[J].Food and Fermentation Industries, 2021, 47(13):205-209.

[22] 夏蓉, 姬青华, 周存山, 等.超声预处理和湿度控制对香蕉干燥特性的影响[J].包装工程, 2019, 40(1):40-48.

XIA R, JI Q H, ZHOU C S, et al.Effects of ultrasonic pretreatment and humidity control on banana drying characteristics[J].Packaging Engineering, 2019, 40(1):40-48.

[23] LORANGER E, CANTAGREL M, LEDUC C, et al.Ultrasound-assisted hydrogen peroxide bleaching of a softwood thermomechanical pulp[J].Materials Science and Engineering, 2012, 2(2):6-12.

[24] 解存欣, 邓拥军, 焦健, 等.超声波预处理对改善桉木机械浆漂白性能的探究[J].现代化工, 2019, 39(2):108-111;113.

XIE C X, DENG Y J, JIAO J, et al.Study on improving bleaching performance of mechanical-route eucalyptus pulp by ultrasonic pretreatment[J].Modern Chemical Industry, 2019, 39(2):108-111;113.

[25] 唐灵谢, 钱京, 何正斌, 等.超声波预处理对雨木干燥速率和尺寸稳定性的影响[J].木材工业, 2020, 34(5):13-16.

TANG L X, QIAN J, HE Z B, et al.Effect of ultrasonic pretreatment on drying rate and dimensional stability of Samanea saman Merr [J].China Wood Industry, 2020, 34(5):13-16.

[26] 朱继梅, 杨培强, 邓云.宣威火腿在贮藏过程中风味和质构变化[J].上海交通大学学报(农业科学版), 2019, 37(3):55-60.

ZHU J M, YANG P Q, DENG Y.Flavor and texture changes of Xuanwei ham during storage[J].Journal of Shanghai Jiaotong University (Agricultural Science), 2019, 37(3):55-60.