随着现代工业的发展及产业升级的加快,干燥技术也有了较大的发展进步,并逐渐在产品质量和成品形成的速率等方面发挥关键作用。未来食品的干燥方式是向能耗污染较低、资源循环利用的方向发展[1]。目前保质干燥技术如热泵干燥、冷冻干燥等,有的干燥效率低,投资成本较高,有的能耗较高,工业化应用不够普及。而热风干燥具有操作流程简便、投资成本低等优点,且过热蒸汽干燥作为一个节能环保可回收的干燥方式,在食品领域中已经有越来越多的应用,获得了市场的认可。目前过热蒸汽-热风联合干燥技术应用于食品领域的研究较少、联合干燥的发展是大势所趋。

1 过热蒸汽和热风干燥机理

1.1 过热蒸汽干燥机理

过热蒸汽干燥是指把过热蒸汽作为传热介质,利用其携带的大量潜在热量而去除水分的一种干燥技术[2]。其中过热蒸汽(superheated steam,SHS)指的是100~400 ℃的高温蒸汽,这是一种在沸点时从产品内部蒸发水分而没有扩散阻力的干燥方法[3]。

过热蒸汽干燥是指让物料在过热蒸汽中进行干燥,使得物料内部的水分比较容易被蒸发。过热蒸汽主要指在一定的压力下,过热蒸汽的温度要求远远高于同一压力下的饱和蒸汽温度,吸收一定量的蒸馏水后转化为饱和蒸汽。所以过热蒸汽可被当作是一种能够吸水的气体,也可被当作干燥介质来对湿的物料进行热、质传递[4]。当用过热蒸汽干燥时,同一加热压力下的物料温度与沸点的温度相同,气流和表面的温差就是运输热量的主要驱动力,热气流中仅仅包含了水蒸气和空气,因此水分的运动主要取决于压差产生的体积流,而不是依赖于蒸汽分压差来产生的迁移[5]。

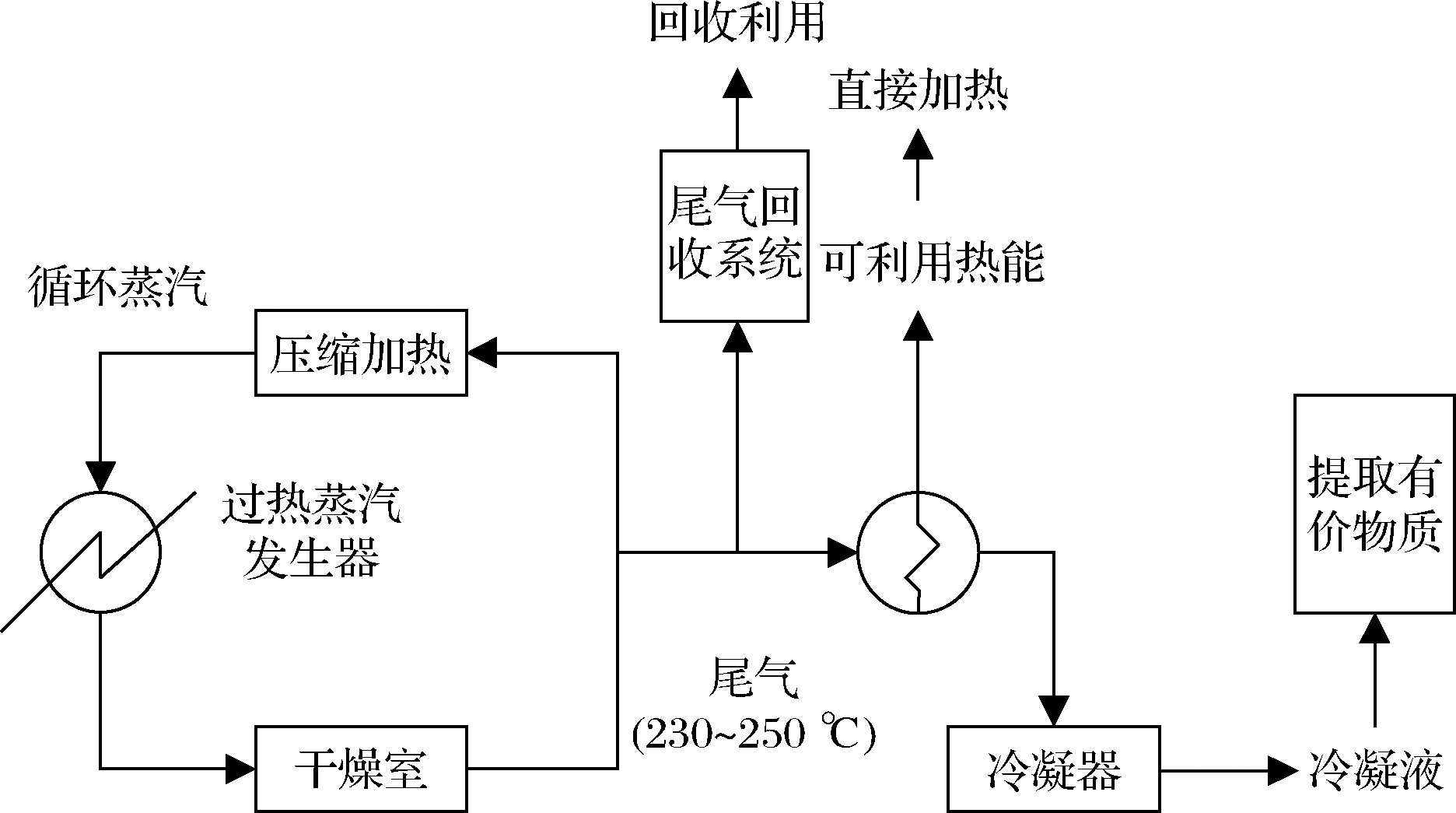

过热蒸汽干燥系统示意图如图1所示。

图1 过热蒸汽干燥系统示意图

Fig.1 Schematic diagram of superheated steam drying system

过热蒸汽经过热蒸汽发生器产生后,于干燥室中干燥物料,其压缩加热后,可产生循环蒸汽进行循环利用。230~250 ℃的尾气经回收系统可回收利用,其热能可直接用于加热等过程。过热蒸汽经冷凝后产生冷凝液,可从其中提取有价物质。

1.1.1 过热蒸汽干燥的传质与传热过程

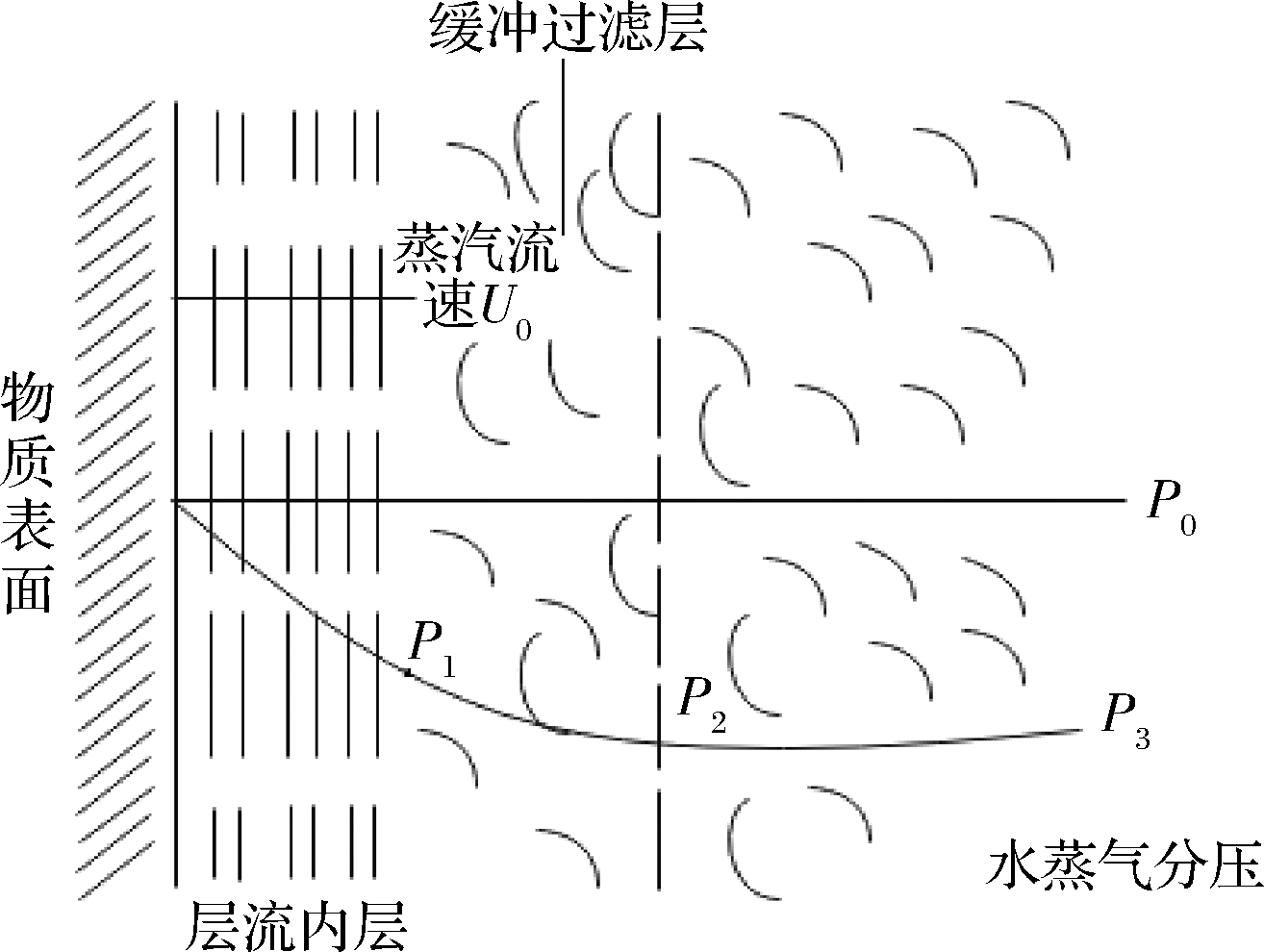

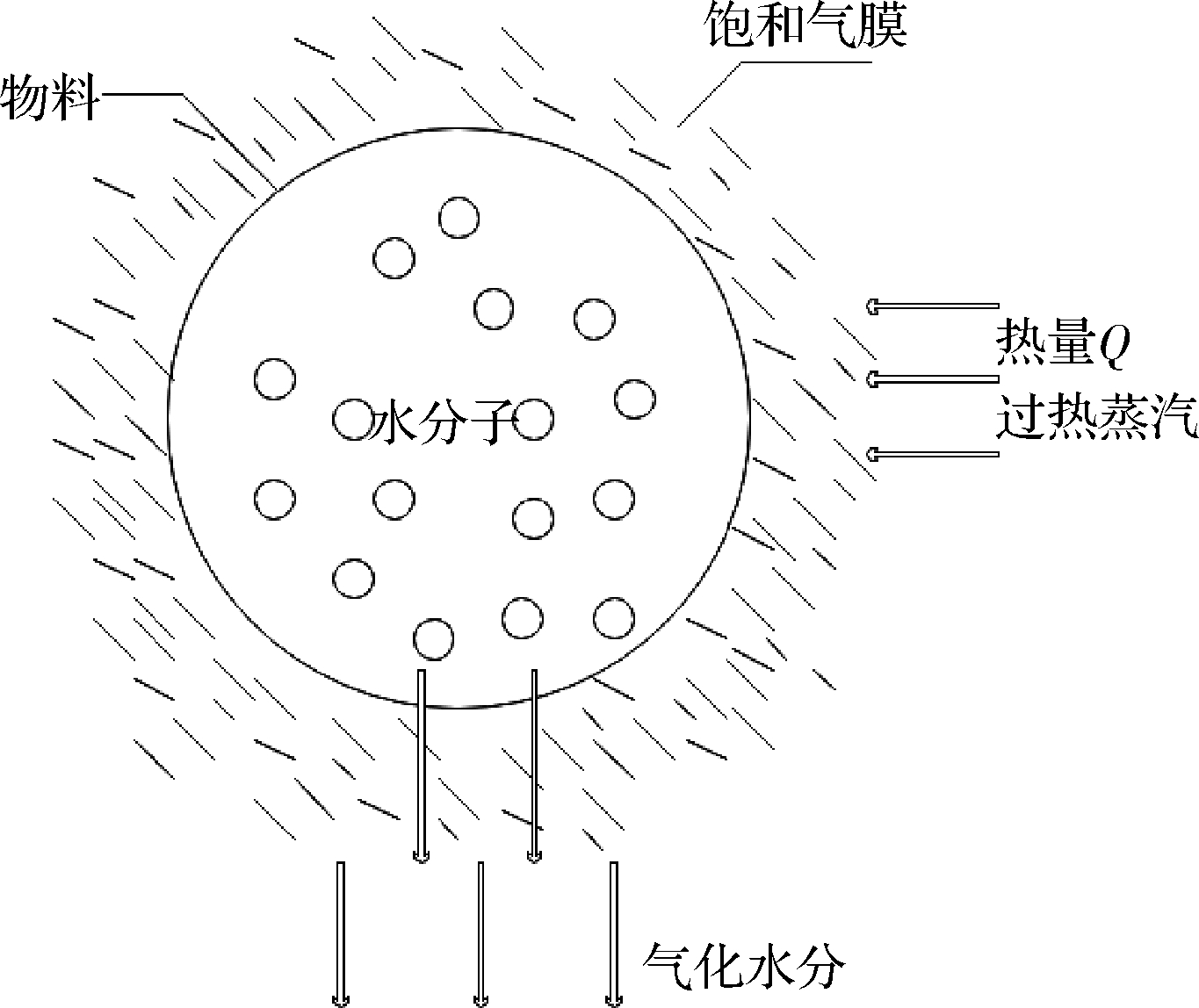

过热蒸汽干燥的传质、传热过程如图2及图3所示[6]。

图2 过热蒸汽干燥传质图

Fig.2 Mass transfer diagram of superheated steam drying

图3 过热蒸汽干燥传热图

Fig.3 Heat transfer diagram of superheated steam drying

如图2所示,P0为主流区的压力,P1为层流内层气化水分的蒸汽压,P2为缓冲层中的蒸汽压力,P3为析出水蒸气的压力。过热蒸汽经过层流内层向空气中扩散时,阻力是最大的,再经过缓冲过渡层,最终达到空气的湍流主体,阻力逐渐减小。所以P1和P0间的压差最大,P3和P0之间的压差最小,P2处于P1与P3之间。如图3所示,过热蒸汽处理物料时,热量Q从外向内传递,与物料表面的水分子形成饱和气膜,气化水分和内部水分子向外扩散。

干燥中的传质是由于温度梯度引起的热能扩散。在干燥过程中,能量传递贯穿于物料的换热过程,随着质量的传递,物料中的焓值也会被带走,所以传热传质并不是相对独立的。质量的传输和微观粒子的运动与转移有关,比如物质分子、原子等。过热蒸汽主要用于破坏结合水,克服水和蒸汽流动的摩擦阻力,通过对流将热量传递给物料,提高物料内外水分子的动能[7]。过热蒸汽由于能吸水,水分在干燥时由物料内部向外部转移,水分刚扩散出来就会被过热蒸汽及时地吸收,传质是几乎没有阻力的。

1.2 热风干燥机理

热风干燥(hot-air drying,HD)是以热风为传热的介质,进行水的传质和物料间的传热,使物料内部的水分慢慢蒸发出来的过程[8]。此干燥方法是通过热风与食品接触后,将热量传递到食品表面,再由食品表面缓慢向内部扩散的一种干燥方法[9]。

热风干燥是利用介质传热将能源转化为热媒,其形成的热空气与物料接触将热量传给物料。物料内部水分转移到外部,当物料达到一定的含水量时,水分迁移的过程就会趋于停止。同时,受热物料表面温度高于物料中心,形成温度梯度,阻碍水分从中心往表面转移[10],从而导致热风的干燥速率较慢,物料的表皮易硬化。热风到达干燥室后,通过温度控制系统将物料中的水分蒸发使其变成干制品。热风干燥系统的原理如图4所示。

图4 热风干燥系统原理图

Fig.4 Schematic diagram of hot-air drying system

1.2.1 热风干燥的传质与传热过程

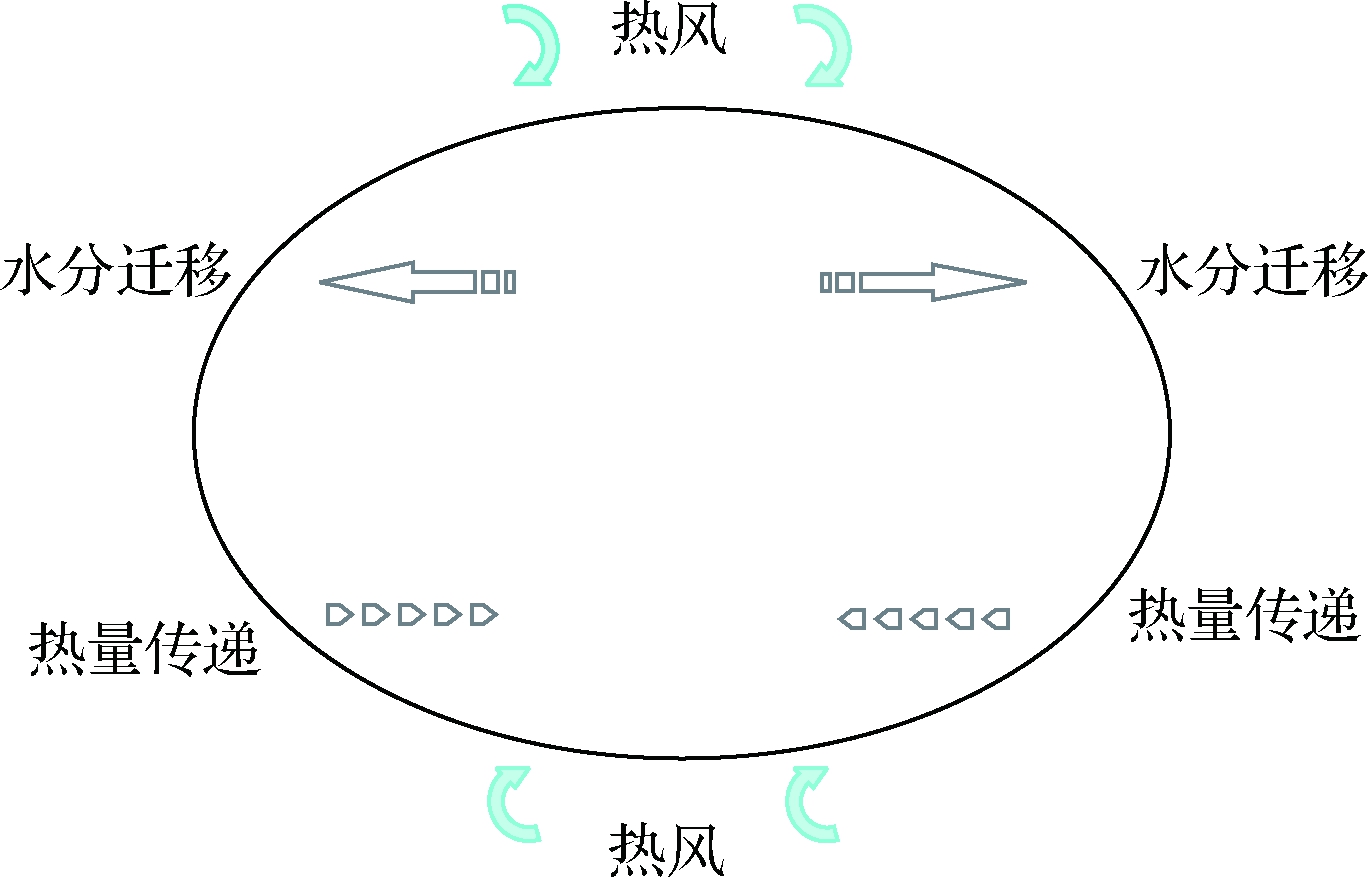

在物料进行热风干燥的过程中,传质过程由内向外,水分从物料的内部蒸发出来,热量跟随热风从外向内传递。热风干燥传热传质过程如图5所示。

图5 热风干燥传热传质示意图

Fig.5 Heat and mass transfer diagram of hot-air drying

研究传热一方面是在干燥过程中提高传热效率,为减小设备尺寸、节省费用提供新的思路;一方面是为了提高保温效果、减少能量损失。热风干燥在传热传质的过程中,热量从外部向内部传递,水分从内部向外部蒸发。当水分还未全部转移出来,物料的外壳就已经风干硬化,阻碍了内部水分的扩散。

2 干燥技术的应用

2.1 单一干燥工艺技术的应用

2.1.1 过热蒸汽干燥的应用

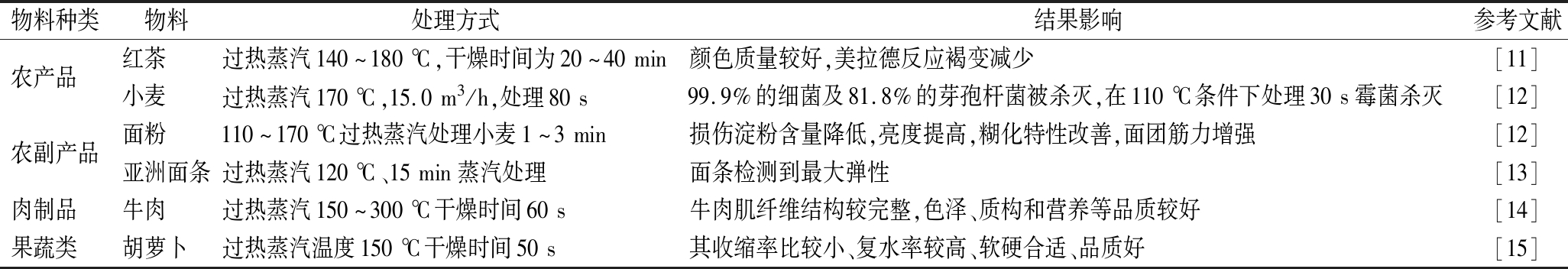

过热蒸汽干燥技术已被应用于木材、纸张、污泥干燥等方面,并取得了一定的研究成果。随着干燥技术的不断改进创新,过热蒸汽干燥作为一种节能环保安全的干燥技术在食品领域中的应用也愈加广泛(表1)。在过热蒸汽干燥过程中,物料中的水分由内向外扩散至表面时,及时被过热蒸汽吸收,传质几乎没有阻力。其适合需要灭菌和钝化其酶活性的物料,如谷物类食品、果蔬肉制品等的干燥,但由于其干燥温度较高,不适合热敏性物料。

表1 过热蒸汽干燥在不同食品种类中的应用

Table 1 Application of superheated steam drying in different kinds of food

物料种类物料处理方式结果影响参考文献农产品 红茶 过热蒸汽140~180℃,干燥时间为20~40min颜色质量较好,美拉德反应褐变减少[11]小麦 过热蒸汽170℃,15.0m3/h,处理80s99.9%的细菌及81.8%的芽孢杆菌被杀灭,在110℃条件下处理30s霉菌杀灭[12]农副产品面粉 110~170℃过热蒸汽处理小麦1~3min损伤淀粉含量降低,亮度提高,糊化特性改善,面团筋力增强[12]亚洲面条过热蒸汽120℃、15min蒸汽处理面条检测到最大弹性[13]肉制品 牛肉 过热蒸汽150~300℃干燥时间60s牛肉肌纤维结构较完整,色泽、质构和营养等品质较好[14]果蔬类 胡萝卜 过热蒸汽温度150℃干燥时间50s其收缩率比较小、复水率较高、软硬合适、品质好[15]

过热蒸汽技术在食品干制品品质、干燥特性等方面均有较大优势,使用过热蒸汽干燥食品,特别是低压过热蒸汽在保证成品质量的同时,可降低酶的活性和氧化损失,与其他的干燥工艺相比更具优势[16]。

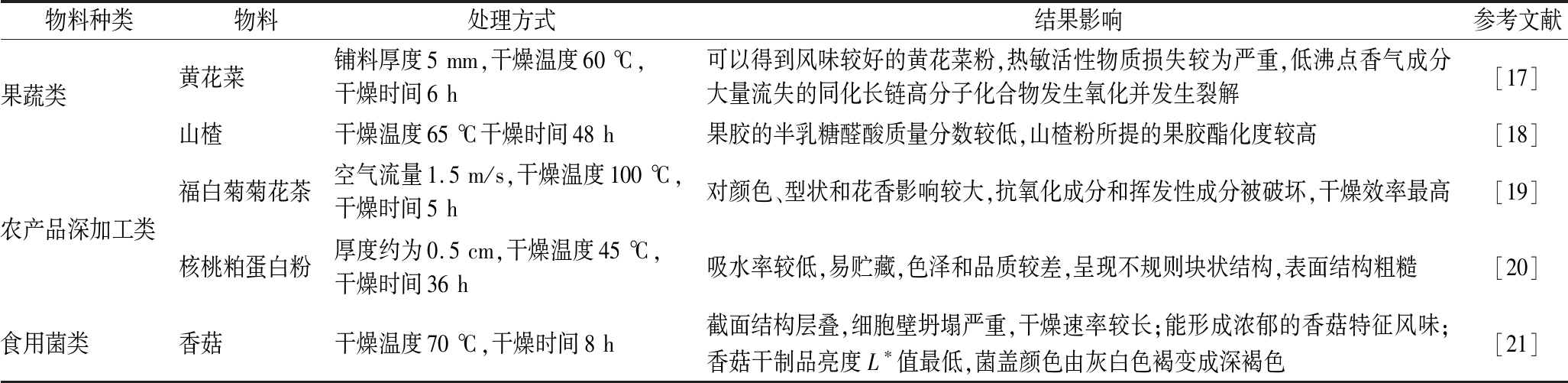

2.1.2 热风干燥的应用

在食品加工领域,90%的果蔬干制品都是由热风干燥获得。除了传统的粮油作物、果蔬类等食品的干燥,热风干燥在其他食品中的应用范围也越来越广(表2),如食用牡丹、猴头菇、八角等。但由于受热不均匀等不足可能引发物料褐变、叶绿素降解等质量问题,再加上能耗较大,干燥速率低等不足之处,传统热风干燥已不能满足现代高质量食品的发展需求。

表2 热风干燥在不同食品种类中的应用

Table 2 Application of hot air drying in different kinds of food

物料种类物料处理方式结果影响参考文献果蔬类黄花菜铺料厚度5mm,干燥温度60℃,干燥时间6h可以得到风味较好的黄花菜粉,热敏活性物质损失较为严重,低沸点香气成分大量流失的同化长链高分子化合物发生氧化并发生裂解[17]山楂干燥温度65℃干燥时间48h果胶的半乳糖醛酸质量分数较低,山楂粉所提的果胶酯化度较高[18]农产品深加工类福白菊菊花茶空气流量1.5m/s,干燥温度100℃,干燥时间5h对颜色、型状和花香影响较大,抗氧化成分和挥发性成分被破坏,干燥效率最高[19]核桃粕蛋白粉厚度约为0.5cm,干燥温度45℃,干燥时间36h吸水率较低,易贮藏,色泽和品质较差,呈现不规则块状结构,表面结构粗糙[20]食用菌类香菇干燥温度70℃,干燥时间8h截面结构层叠,细胞壁坍塌严重,干燥速率较长;能形成浓郁的香菇特征风味;香菇干制品亮度L∗值最低,菌盖颜色由灰白色褐变成深褐色[21]

尽管热风干燥在食品的营养、外观、干燥速率等方面存在着应用缺陷,但作为传统且应用范围较广的一项干燥技术,其存在和发展也有一定的积极意义。如设备投资少、适用性强、操作、控制简单,在一定程度上能解放劳动力,避免农作物的收获率受到天气的影响等。

2.2 过热蒸汽和热风在联合干燥中的应用

单一的干燥方式不能满足未来食品干燥的发展需求,如未来食品的形态、个性化以及绿色高效优质等要求,而联合干燥方式更适合未来食品干燥技术的创新和发展。用单一的热风干燥方式干燥复杂物料,很难达到质量要求。若把热风干燥技术与其他干燥技术结合起来进行优势互补,在不同干燥阶段采用不同的干燥方式,不仅能达到节能高效的目的,而且有助于控制整个干燥进程,获得高品质的成品。

2.2.1 过热蒸汽在联合干燥中的应用

过热蒸汽干燥在肉类、果蔬类等不同物料中的应用,表明过热蒸汽干燥在食品干燥领域中具备良好的发展潜力,特别是过热蒸汽干燥在逆转点温度以上比热风干燥速率快,干燥品质高。过热蒸汽干燥进行剧烈,并且蒸汽温度较高,故干燥后期会对物料品质产生一定的影响,因此可进行过热蒸汽干燥与其他低温干燥方式相结合的联合干燥技术的研究[22]。目前已经有很多干燥技术与过热蒸汽进行联合,形成了诸多新的联合干燥技术(表3)。

表3 过热蒸汽在联合干燥中的应用

Table 3 Application of superheated steam in combined drying

联合方式物料优化工艺影响效果参考文献过热蒸汽与真空联合干燥土豆 过热蒸汽干燥温度105℃,转换时间30min,真空干燥温度80℃土豆的品质较好,能耗较少[23]过热蒸汽干燥与低温分阶段联合干燥鲍鱼 蒸汽温度为115℃、转换时间为2h、低温干燥温度为25℃提高了干燥效率,鲍收缩率较低,感官评定值较高[24]低压过热蒸汽干燥与远红外辐射联合干燥香蕉片80℃干燥压力为7kPa,干燥时间140min干香蕉片更硬更脆[25]过热蒸汽联合红外光波干燥羊腿 烤制温度240℃,过热蒸汽时间50min,光波烤制温度240℃,光波烤制60min杂环胺含量减少,色泽好,膻味小,风味优[26]

过热蒸汽以自身优势与其他干燥方式进行联合,形成了一项新的干燥技术,在一定程度上中和了双方技术的优势及不足之处,如过热蒸汽与真空联合干燥兼具了过热蒸汽干燥速率高和真空干燥品质高的特点,改善了成品的品质,提高了干制效率,是干燥技术的又一次革新,为未来联合干燥技术的广泛使用提供了更多的理论和实践经验。

2.2.2 热风在联合干燥中的应用

热风干燥目前的应用不局限于果蔬,而是在食品其他领域有着较多的应用,正逐步发挥着它更大的作用。若想使热风干燥在发展的过程中不被淘汰,就意味着技术的成熟与进步,如今已经有越来越多的技术和热风干燥进行联合,从而形成新的干燥技术(表4)。

表4 热风在联合干燥中的应用

Table 4 Application of hot-air in combined drying

联合方式物料优化工艺影响结果参考文献射频-热风联合干燥玉米种子玉米初始含水率29.21%,极板间距160mm显著提高干燥效率,脱氢酶活性更高,与温度密切相关的营养成分指标比热风干燥样品略低[27]微波-热风联合干燥大蒜粒先期采用功率密度9.2W/g微波干燥至转换点,后期用热风60℃干燥明显缩短干燥时间,大蒜素含量和感官质量明显提高[28]微波真空-热风联合干燥猕猴桃片微波强度14.71W/g,真空度0.08MPa,微波时间7min,热风温度61.51℃克服了热风干燥产品品质差,能耗高,微波真空干燥后期易焦化的不足[29]热泵-热风联合干燥马铃薯燕麦复合面条热泵温度35℃、干基水分含量0.25g/g、热风温度40℃微观结构越来越致密,深层结合水与大分子结合紧密,面筋网络更加完整。[30]红外-热风联合干燥甜叶菊热风温度120℃,排湿功率240W、辐射距离140mm干燥效果明显,能耗较低、效率较高、成本低[31]真空冷冻与热风联合干毛竹笋转换含水率为20%、热风温度为55~65℃以及热风风速为1.5~2.0m/s品质接近冻干笋片,能耗比冻干笋片降低了约41%[32]冷风与热风联合干燥海参冷风温度为25℃,风速为6.5km/h,热风温度为45℃,风速为9.0km/h缩短了总干燥时间,提高了干燥速度,干制品的感官特性及品质低于冷风干燥的制品品质[33]

由于单一干燥方式难以满足食品的高品质要求,可根据物料的不同特性,不同状态的水分迁移难易状况等,将物料脱水分阶段进行联合干燥处理。热风干燥通过与其他的干燥方式进行结合,在干燥成品的干燥速率、品质能耗等方面都得到了改善,如射频干燥能弥补热风干燥不均匀的不足,真空冷冻-热风联合干燥兼具了热风干燥低成本和冷冻干燥品质高的特点。联合干燥即将多种单元化操作按照优势互补的原则结合在一起,虽然增加了工序,但在一定程度上克服了单一干燥所引起的问题,为热风干燥在未来食品中的应用发展提供了思路,其将会有更广阔的应用空间。

2.3 过热蒸汽与热风的对比以及联合干燥

过热蒸汽干燥技术具有一些热风干燥所不具备的优点:干燥速率快、净能耗低、排放物少,特别适合高水分物料干燥,但并未真正推广为工农业所用。在传统的干燥技术中,以热风干燥为代表,具有操作步骤简便、生产成本低、使用范围广等特点,在农产品干燥生产实践作为最主要的干燥方式之一[34]。

2.3.1 过热蒸汽和热风干燥的对比干燥

由于过热蒸汽在干燥过程和热风干燥相似,这2种干燥方式各有优缺点,通过对其应用的对比(表5),分析两者的优缺点,可将其优缺点结合起来,取长补短。热风干燥的传质是通过水分的扩散作用将水分从湿物料的表面传到热风中,而过热蒸汽干燥则是通过湿物料表面和过热蒸汽之间的蒸汽分压差产生的体积流达到传质目的,此传质过程几乎无阻力,所以后者的传质速度更快,干燥时间更短。在缩短干燥时间、节省能源使用、保证操作安全的同时,食品的干燥品质也达到较好的状态。

表5 过热蒸汽和热风干燥应用对比

Table 5 Comparison of superheated steam and hot air drying applications

种类物料品质/能耗对比参考文献农产品 大豆 相较于热风干燥,热蒸汽处理具有更高的蛋白质溶解性,较快大豆的酶失活速度[35]稻谷 相较于热风干燥,过热蒸汽干燥可降低比能耗25%~30%;具有较高的整精米产量和淀粉糊化率,较红的干谷粒[36]农副产品大豆残渣相较于热风干燥,过热蒸汽回收废气能耗降低95%,不回收废气时能耗减少了46%[37]海产品 紫菜 相较于热风干燥,过热蒸汽传热性和能力较强,所需热量和较少,干燥废气的能量回收率可达84.8%[22]肉制品 猪肉 相较于热风干燥,过热蒸汽干燥的猪肉硫代巴比妥酸值较低,醇类和酮类含量较低,挥发性风味化合物较高,两者游离氨基酸组成种类、挥发性风味物质近似[38]鱼饼 相较于热风干燥,过热蒸汽的ω-3脂肪酸损失较低[39]奶制品 牛奶 相较于热风干燥,过热蒸汽干燥的牛奶颗粒的表面显示出相对较高的润湿性[40]水果 芒果 相较于热风干燥,连续低压过热蒸汽的干燥时间较低,样品具有多孔和非塌陷结构,复水率较高热风干燥的收缩率较高,结构较致密,孔隙率降低且塌陷[41]

针对过热蒸汽和热风干燥在农产品、肉制品、奶制品等不同种类食品的应用,将其品质速率、干燥成本等进行对比。

品质速率:经过热蒸汽处理过的食品,外观品质较好,收缩率较低,结构更完整。由于过热蒸汽的温度较高,物料中大部分的微生物因不耐高温而被灭活或被抑制了活性。过热蒸汽处理过的杂粮,其霉菌毒素的化学结构被破坏、数量减少[42]。学者通过对酒精糟研究发现:由于过热蒸汽干燥过程无传质阻力,可大幅提高干燥效率,对于对流传热系数,热风干燥比过热蒸汽干燥低[43]。上述结果表明,过热蒸汽干燥产品质量优越,可弥补热风干燥品质不一的不足。过热蒸汽干燥一定程度上节约了能源,较大程度提高了干燥机的热效率。

干燥成本:设备生产投资大、结构较为复杂。鉴于过热蒸汽对设备的腐蚀,生产中对设备的材料要求较高[44]。干燥设备为闭路循环系统,要求在喂料和卸料时密封性能要好[4]。有学者依据使用过热蒸汽干燥1 kg水的热量净消耗量,分析了立式振动输送干燥机的能量消耗,其热能和电能的消耗分别降低了大约74%和20%[5]。又有学者用过热蒸汽蒸发1 kg水消耗了815.4 kJ的能量,其能量比热风干燥低[45]。上述结果表明,过热蒸汽干燥机器成本较高而干燥过程消耗成本较低,热风干燥可在一定程度上降低生产成本。

通过过热蒸汽和热风干燥的应用对比可得,2种干燥方式各有优缺点。在一定的物料范围内,过热蒸汽干燥成品在营养品质、干燥速率等方面都优于热风干燥。过热蒸汽干燥技术在食品干燥领域的工业化生产中还有较大的发展空间,由于其温度过高,在食品领域的应用还有一定的限制,工厂化生产有待发展。而热风干燥的范围较广,是目前的主流工业化生产的方式,但需要革新。两者对比,如何进行优势互补,协同共进才是干燥技术发展需要考虑的问题。

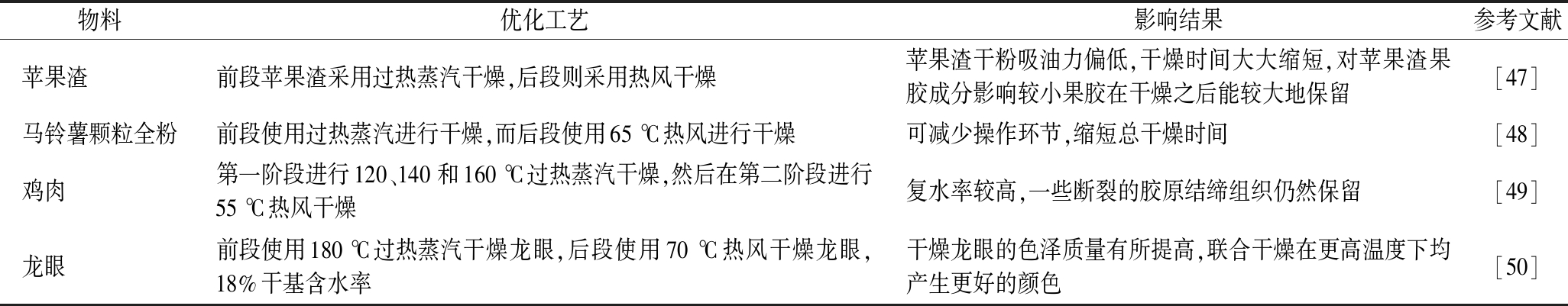

2.3.2 过热蒸汽和热风干燥的联合干燥

CHRYAT等[46]研究表明,联合干燥可以缩短干燥时间,提高能量效率和物料品质。联合干燥方式可将各种干燥技术的优点结合起来,根据物料的特性而形成多样化的节能环保快速的新型干燥技术,使干燥速率更快、干燥成品的品质更高,更适应现代工业化的生产需求。过热蒸汽和热风联合干燥既推动了传统热风干燥的改进创新,又扩大了过热蒸汽的应用范围(表6)。

表6 过热蒸汽-热风联合干燥的应用

Table 6 Application of superheated steam hot air combined drying

物料优化工艺影响结果参考文献苹果渣 前段苹果渣采用过热蒸汽干燥,后段则采用热风干燥苹果渣干粉吸油力偏低,干燥时间大大缩短,对苹果渣果胶成分影响较小果胶在干燥之后能较大地保留[47]马铃薯颗粒全粉前段使用过热蒸汽进行干燥,而后段使用65℃热风进行干燥可减少操作环节,缩短总干燥时间[48]鸡肉 第一阶段进行120、140和160℃过热蒸汽干燥,然后在第二阶段进行55℃热风干燥复水率较高,一些断裂的胶原结缔组织仍然保留[49]龙眼 前段使用180℃过热蒸汽干燥龙眼,后段使用70℃热风干燥龙眼,18%干基含水率干燥龙眼的色泽质量有所提高,联合干燥在更高温度下均产生更好的颜色[50]

过热蒸汽和热风干燥可通过优势互补进行联用,结合过热蒸汽和热风干燥的原理,通过过热蒸汽-热风干燥一体化装备可实现将过热蒸汽干燥过程中产生的尾气回收,通过进行温湿度调节形成热风,直接用于热风干燥中。此过程可将过热蒸汽干燥中产生的废弃热量回收利用,避免了热风产生过程的热量消耗。此时的热风干燥可变为无氧热风干燥,在提高操作安全性和干燥速率的同时,也避免物料在干燥过程中与氧气接触发生氧化褐变。

3 总结与展望

针对不同干燥特性的物料可进行不同的组合方式,如何以最优的组合条件进行联合干燥还需要进一步的优化研究。可将不同的干燥技术进行对比,得出其优势互补之处进行联合使用,既加快了干燥效率,又提升了干燥品质,在一定程度上节省了能源,降低了加工成本,更适应了未来食品的发展需求。过热蒸汽和热风干燥可在一定程度上取长补短,并落地应用,表明了过热蒸汽和热风干燥具有很大的发展潜力,可广泛应用于食品干燥领域乃至其他领域。

未来研究方向:

(1)构建干燥模型模拟干燥行为。通过建立干燥模型来模拟过热蒸汽-热风干燥联合干燥的干燥行为,从而验证此干燥技术和一体化装备的可行性。

(2)明确不同物料的物性及工艺特点。可根据所需干燥物料的干燥特性、加工需求、工业化发展等方面特性获得物料干燥的最佳联合干燥方式。

(3)推进工厂化生产落地应用。研究过热蒸汽-热风干燥一体化装备,将过热蒸汽和热风2种干燥技术装备进行集成,共用一个干燥仓体,过热蒸汽处理后,切断蒸汽通道,接通热风管道实施热风干燥处理。同时,可设置过热蒸汽回收装置用来强化热风干燥过程。

[1] 洪凯.过热蒸汽干燥工艺技术及设备研究[D].福州:福建农林大学,2012.

HONG K.Study on the process of superheated steam drying and its equipment[D].Fuzhou:Fujian Agriculture and Forestry University,2012.

[2] 邹加富.污泥过热蒸汽搅拌干燥试验与双轴桨叶搅拌干燥机设计[D].南昌:南昌航空大学,2016.

ZOU J F.Test of stirring dryer for sewage sludge with superheated steam and design of double shaft paddle mixing dryer[D].Nanchang:Nanchang Aviation University,2016.

[3] NATHAKARANAKULE A,KRAIWANICHKUL W,SOPONRONNARIT S.Comparative study of different combined superheated-steam drying techniques for chicken meat[J].Journal of Food Engineering,2007,80(4):1 023-1 030.

[4] 赵厚林,丁慧博.过热蒸汽气流干燥机可行性浅析[J].医药工程设计,2009,30(6):36-38.

ZHAO H L,DING H B.Brief analysis of extra hot steam dryer[J].Pharmaceutical &Engineering Design,2009,30(6):36-38.

[5] 梅国晖,任立义,任朝晖,等.空气和过热蒸汽干燥特性的对比[J].东北大学学报(自然科学版),2001,22(3):275-278.

MEI G H,REN L Y,REN C H,et al.Characteristics of air and superheated steam drying[J].Journal of Northeastern University,2001,22(3):275-278.

[6] 王维斌,傅宪辉,李选友,等.过热蒸汽干燥传热传质特性的理论分析与试验[J].农机化研究,2010,32(10):33-36.

WANG W B,FU X H,LI X Y,et al.Theoretical analysis and experiment of heat and mass transfer process in superheated steam drying[J].Journal of Agricultural Mechanization Research,2010,32(10):33-36.

[7] 黄小丽,肖波,王振华,等.过热蒸汽干燥稻米力学特性试验[J].农业机械学报,2014,45(2):199-203.

HUANG X L,XIAO B,WANG Z H,et al.Mechanical characteristics of rice dried with superheated steam[J].Transactions of the Chinese Society for Agricultural Machinery,2014,45(2):199-203.

[8] 罗燕,黄晓鹏,李声元,等.预处理方式对枸杞子热风和远红外干燥下品质的影响[J].中国农业大学学报,2021,26(6):159-169.

LUO Y,HUANG X P,LI S Y,et al.Effect of pretreatment methods on the quality of Lycium barbarum L.under hot-air drying and far-infrared drying[J].Journal of China Agricultural University,2021,26(6):159-169.

[9] 梁钻好,陈海强,王亚昊,等.干燥工艺对鱿鱼干燥效果和品质的影响[J].保鲜与加工,2021,21(2):47-53.

LIANG Z H,CHEN H Q,WANG Y H,et al.Influence of drying methods on drying effect and quality of squidrevoke[J].Storage and Process,2021,21(2):47-53.

[10] 马博,李传峰,吴明清,等.热风干燥技术在农产品干燥中的应用和发展[J].新疆农机化,2020(5):30-34.

MA B,LI C F,WU M Q,et al.Application and development of hot air drying technology in agricultural[J].Xinjiang Agricultural Mechanization,2020(5):30-34.

[11] RUMAISA N,HANIM M R N,HII C L.Superheated steam drying of black tea and quality improvement[J].International Journal of Food Engineering,2018,14(9-10):45-49.

[12] 胡月明.过热蒸汽处理对小麦及小麦粉品质的影响研究[D].北京:中国农业大学,2018.

HU Y M.Effect of superheated steam treatment on the qualities of wheat and wheat flour[D].Beijing:China Agricultural University,2018.

[13] PRONYK C,CENKOWSKI S,MUIR W E,et al.Effects of superheated steam processing on the textural and physical properties of Asian noodles[J].Drying Technology,2008,26(2):192-203.

[14] 彭佳欢,张春江,高原,等.过热蒸汽预处理对牛肉品质的影响[J].食品工业科技,2020,41(13):79-84.

PENG J H,ZHANG C J,GAO Y,et al.Effect of superheated steam pretreatment on the quality of beef[J].Science and Technology of Food Industry,2020,41(13):79-84.

[15] 宋洪波,安凤平.胡萝卜过热蒸汽膨化干燥工艺优化[J].农业机械学报,2010,41(2):127-131.

SONG H B,AN F P.Optimization of super heated stream puffing drying technology for carrot[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(2):127-131.

[16] 吴肖望.模块化组合式污泥干燥机及节能干燥系统设计[D].南昌:南昌航空大学,2019.

WU X W.Modular combined sludge drying machine and energy saving drying system design[D].Nanchang:Nanchang Hangkong University,2019.

[17] 马尧,郝慧慧,张海红,等.GC-MS结合电子鼻分析不同干燥方式对黄花菜粉挥发性物质的影响[J].食品科学,2022,43(6):324-330.

MA Y,HAO H H,ZHANG H H,et al.Effects of different drying methods on volatile flavor components of daylily powder analyzed by gas chromatography-mass spectrometry combined with electronic nose[J].Food Science,2022,43(6):324-330.

[18] 方园,崔楠,代银银,等.制备方法对山楂果胶理化特性的影响[J].食品科学,2021,42(11):130-136.

FANG Y,CUI N,DAI Y Y,et al.Effect of preparation methods on physicochemical properties of hawthorn pectin[J].Food Science,2021,42(11):130-136.

[19] 卢琪,薛淑静,杨德,等.不同干燥条件下福白菊菊花茶风味品质的比较分析[J].食品科学,2020,41(20):249-255.

LU Q,XUE S J,YANG D,et al.Comparative analysis of flavor quality of Chrysanthemum tea (Chrysanthemum morifolium cv.‘Fubaiju’) processed by different drying methods[J].Food Science,2020,41(20):249-255.

[20] 李明娟,张雅媛,游向荣,等.不同干燥技术对核桃粕蛋白粉品质特性及微观结构的影响[J].食品科学,2021,42(5):92-98.

LI M J,ZHANG Y Y,YOU X R,et al.Effects of different drying technologies on the quality characteristics and microstructure of walnut meal protein powder[J].Food Science,2021,42(5):92-98.

[21] 张海伟,鲁加惠,张雨露,等.干燥方式对香菇品质特性及微观结构的影响[J].食品科学,2020,41(11):150-156.

ZHANG H W,LU J H,ZHANG Y L,et al.Effects of drying methods on the quality characteristics and microstructure of shiitake mushrooms (Lentinus edodes)[J].Food science,2020,41(11):150-156.

[22] 任彦莲.紫菜过热蒸汽干燥特性及工艺优化研究[D].福州:福建农林大学,2012.

REN Y L.Study on the superheated steam drying characteristics and drying technology optimization of Porphyra haitanensis[D].Fuzhou:Fujian Agriculture and Forestry University,2012.

[23] 卢烨.土豆的过热蒸汽与真空联合干燥[D].福州:福建农林大学,2015.

LU Y.Study on combined superheated steam and vacuum drying to potato[D].Fuzhou:Fujian Agriculture and Forestry University,2015.

[24] 罗章秀.鲍鱼过热蒸汽与低温联合干燥工艺及其产品特性研究[D].福州:福建农林大学,2013.

LUO Z X. Study on combined superheated steam and cold-air drying technology and product characteristics of abalone[D].Fuzhou:Fujian Agriculture and Forestry University,2013.

[25] NIMMOL C,DEVAHASTIN S,SWASDISEVI T,et al.Drying of banana slices using combined low-pressure superheated steam and far-infrared radiation[J].Journal of Food Engineering,2007,81(3):624-633.

[26] 孟婷婷.过热蒸汽联合红外光波烤制羊腿工艺参数优化研究[D].银川:宁夏大学,2017.

MENG T T.Research on optimization of technological parameters of combination superheatedsteam and infrared light roasting for roast lamb legs[D].Yinchuan:Ningxia University,2017.

[27] 谢雨岑.热风与射频-热风联合干燥玉米种子的对比研究[D].北京:中国农业大学,2017.

XIE Y C.Comparison of hot air drying versus combined radio frequency &hot air drying of corn seed[D].Beijing:China Agricultural University,2017.

[28] 李湘利,刘静,侯一超,等.大蒜粒微波-热风联合干燥的工艺优化[J].食品与发酵工业,2018,44(11):237-244.

LI X L,LIU J,HOU Y C,et al.Optimization of garlic drying method by microwave and hot air combination[J].Food and Fermentation Industries,2018,44(11):237-244.

[29] 吴春剑.猕猴桃片微波真空-热风联合干燥工艺研究[D].福州:福建农林大学,2014.

WU C J.Studies on Technologies of microwave vacuum combined air drying for kiwifruit slices[D].Fuzhou:Fujian agriculture and Forestry University,2014.

[30] 屈展平,任广跃,张迎敏,等.马铃薯燕麦复合面条热泵-热风联合干燥质热传递规律分析[J].食品科学,2020,41(5):57-65.

QU Z P,REN G Y,ZHANG Y M,et al.Analysis of mass and heat transfer characteristics of potato and oat composite noodles during combined heat pump-hot air drying [J].Food Science,2020,41(5):57-65.

[31] 刘旺星,陈雄飞,胡淑芬,等.甜叶菊红外-热风联合干燥工艺优化[J].食品工业科技,2019,40(22):212-216;233.

LIU W X,CHEN X F,HU S F,et al.Optimization of infrared-hot air combined drying process of stevia rebaudiana bertoni[J].Science and Technology of Food Industry,2019,40(22):212-216;233.

[32] 徐艳阳.毛竹笋真空冷冻与热风联合干燥研究[D].无锡:江南大学,2005.

XU Y Y.The Research of combined vacuum freeze and hot-air drying for moso-bamboo shoots[D].Wuxi:Jiangnan University,2005.

[33] 马先英,赵世明,洪滨,等.冷风及冷风与热风联合干燥海参效果的比较研究[J].大连海洋大学学报,2015,30(5):536-539.

MA X Y,ZHAO S M,HONG B,et al.Comparison of sea cucumber dried by cold air and combination of cold and hot air[J].Journal of Dalian Ocean University,2015,30(5):536-539.

[34] 任广跃,张忠杰,朱文学,等.粮食干燥技术的应用及发展趋势[J].中国粮油学报,2011,26(2):124-128.

REN G Y,ZHANG Z J,ZHU W X,et al.The application and development trend of grain drying technique[J].Journal of the Chinese Cereals and Oils Association,2011,26(2):124-128.

[35] PRACHAYAWARAKORN S,PRACHAYAWASIN P,SOPONRONNARIT S.Heating process of soybean using hot-air and superheated-steam fluidized-bed dryers[J].LWT - Food Science and Technology,2006,39(7):770-778.

[36] SWASDISEVI T,DEVAHASTIN S,THANASOOKPRASERT S,et al.Comparative evaluation of hot-air and superheated-steam impinging stream drying as novel alternatives for paddy drying[J].Drying Technology,2013,31(6):717-725.

[37] CHOICHAROEN K,DEVAHASTIN S,SOPONRONNARIT S.Comparative evaluation of performance and energy consumption of hot air and superheated steam impinging stream dryers for high-moisture particulate materials[J].Applied Thermal Engineering,2011,31(16):3 444-3 452.

[38] 王瑞睿.过热蒸汽加工对猪肉品质影响研究[D].北京:中国农业科学院,2019.

WANG R R.Effects of superheated steam processing on pork meat quality[D].Beijing:Chinese Academy of Agricultural Sciences,2019.

[39] B RQUEZ R M,CANALES E R,QUEZADA H R.Drying of fish press-cake with superheated steam in a pilot plant impingement system[J].Drying Technology,2008,26(3):290-298.

RQUEZ R M,CANALES E R,QUEZADA H R.Drying of fish press-cake with superheated steam in a pilot plant impingement system[J].Drying Technology,2008,26(3):290-298.

[40] LUM A,MANSOURI S,HAPGOOD K,et al.Single droplet drying of milk in air and superheated steam:Particle formation and wettability[J].Drying Technology,2018,36(15):1 802-1 813.

[41] PAK MALAIKRITSANACHALEE,WITHU CHOOSRI,TOUCHPONG CHOOSRI.Study on intermittent low-pressure superheated steam drying:Effect on drying kinetics and quality changes in ripe mangoes[J].Journal of Food Processing and Preservation,2020,44(9):1-13.

[42] 王灼琛,余丽,程江华.过热蒸汽杀菌设备概况及其在杂粮初加工中的应用研究[J].北京农业,2015(27):186-187.

WANG Z C,YU L,CHENG J H.Overview of superheated steam sterilization equipment and its application in the initial processing of miscellaneous grains[J].Beijing Agriculture,2015(27):186-187.

[43] 白丽青.用过热蒸汽干燥酒精糟的实验研究[D].郑州:郑州大学,2008.

BAI L Q.Experimental research on drying the distiller′s grain with superheated steam[D].Zhengzhou:Zhengzhou University,2008.

[44] 蔡泽亮.基于热电联产的褐煤干燥模拟及热经济性分析[D].沈阳:东北大学,2017.

CAI Z L.Simulation of lignite drying and thermal economy analysis based on cogeneration[D].Shenyang:Northeastern University,2017.

[45] 袁佳丽,郭宏伟.过热蒸汽污泥干燥的机理与经济性分析[J].化工装备技术,2010,31(1):5-7.

YUAN J L,GUO H W.Mechanism and economic analysis of superheated steam sludge drying[J].Chemical Equipment Technology,2010,31(1):5-7.

[46] CHRYAT Y,ROMDHANA H,ESTEBAN-DECLOUX M.Reducing energy requirement for drying of beet-pulp:Simulation of energy integration between superheated steam and air drying systems[J].Drying Technology,2017,35(7):838-848.

[47] 黄小丽,肖旭霖,许伟,等.苹果渣过热蒸汽-热风联合干燥及干粉品质分析[J].食品与发酵工业,2017,43(7):194-200.

HUANG X L,XIAO X L,XU W,et al.Apple pomace drying by superheated steam combined with hot air and the properties of dried powder[J].Food and Fermentation Industries,2017,43(7):194-200.

[48] 黄小丽,高明苏,张宝善,等.过热蒸汽-热风联合干燥制备马铃薯颗粒全粉[J].食品工业科技,2019,40(19):152-157;163.

HUANG X L,GAO M S,ZHANG B S,et al.Preparation of potato granules powder by superheated steam drying combined with hot air drying[J].Science and Technology of Food Industry,2019,40(19):152-157;163.

[49] NATHAKARANAKULE A,KRAIWANICHKUL W,SOPONRONNARIT S.Comparative study of different combined superheated-steam drying techniques for chicken meat[J].Journal of Food Engineering,2007,80(4):1 023-1 030.

[50] SOMJAI T,ACHARIYAVIRIYA S,ACHARIYAVIRIYA A,et al.Strategy for longan drying in two-stage superheated steam and hot air[J].Journal of Food Engineering,2009,95(2):313-321.