浓香型白酒是中国传统固态法酿造白酒之一,是以粮谷为原料,中温大曲为糖化发酵剂,经蒸煮、糖化、发酵、蒸馏、陈酿、勾调等一系列工艺酿制而成[1]。独特的“泥窖固态发酵、续糟配料、混蒸混烧”酿造工艺赋予了其“窖香浓郁、醇和协调、绵甜爽净、余味悠长”的风格特点[2]。

随着白酒行业的发展及对白酒品质的追求,依靠感官品评的白酒鉴别方式已逐渐趋于量化和可视化,越来越多国内外学者采用色谱、质谱、光谱等仪器结合化学计量学方法,进行酒类饮料的风味鉴别和差异分析,如对原料产地、品牌、香型、等级、年份鉴定等进行了分类和判别研究[3-7]。在白酒酿造过程中,摘酒是糟醅发酵后基酒品质控制的一个重要工艺环节,对保障产品质量有着重要作用。然而,目前行业广泛应用的摘酒方法仍是以人工经验判断的“看花摘酒”和感官品评为主,依据“酒花”形态、大小、消散时间以及感官尝评等将酒体摘取成不同段次[8]。因此,利用“看花摘酒”工艺中酒体差异性风味物质组分,提供一种客观、高效、可数字化控制的摘酒方式是非常有必要的。

尾酒是基酒蒸馏后期馏出的酒,酒度一般在40%vol及以下,含有大量乳酸乙酯、有机酸等,比例不协调,呈味杂、酸涩味重等特点[9]。而黄水是白酒酿造过程中糟醅经微生物代谢产生、沉积至窖池底部的游离水,含有微生物菌体、糖类、有机酸、酯类等成分[10]。在白酒生产应用中,尾酒和黄水会被回收用于白酒调味、窖池养护及窖泥培养等方面,因生成量较大,更多地被应用于回底锅复蒸[11-13]。因此,本文研究针对企业实际生产应用,以底锅中加清水(对照组)、回尾酒和回黄水3种蒸馏工艺结合“看花摘酒”工艺分段摘取的10组浓香型白酒基酒过程样品为研究对象,采用气相色谱法-氢火焰检测器(gas chromatography-flame ionization detector,GC-FID)技术测定酒样中挥发性风味物质,首先探究了回尾酒和回黄水蒸馏工艺对风味物质的馏出影响;其次,以各蒸馏工艺为整体,结合化学计量学方法建立基于风味物质的基酒过程样品的分类模型并进行差异性分析,利用差异性物质构建各段次基酒的鉴别模型,实现“看花摘酒”工艺风味物质的可视化分析,为实现机械化、数据化的摘酒提供理论支撑。

1 材料与方法

1.1 材料与试剂

试剂:乙酸正戊酯、叔戊醇、2-乙基正丁酸,均为色谱纯,上海安谱有限公司。

酒样:取泸州某浓香型酒厂车间发酵正常的窖池糟醅,共取样10甑(同一窖池),其中4甑底锅中加清水蒸馏作为对照组,记为LS1~LS4;3甑回尾酒蒸馏工艺样品记为LS5~LS7;3甑回黄水蒸馏工艺样品记为LS8~LS10。底锅水总量控制为400 kg,回尾酒或黄水量均为200 kg/甑。取样方法为每甑的酒头取混合样,记为LSx-头;二段酒流酒开始,第0 min为第1个,每间隔2 min取一个样,转段点取一个样,至转尾酒点取样结束,过程样品依次记为LSx-1、2….(x=1~10)。过程均以“看花摘酒”为分段方式,并结合专业尝评员进行分段,具体的看花摘酒方式及各段次酒花特征如表1所示,所回尾酒和黄水含有的主要挥发性风味物质如表2所示(黄水是车间几种工艺混合黄水,酒精度及风味物质含量略高)。

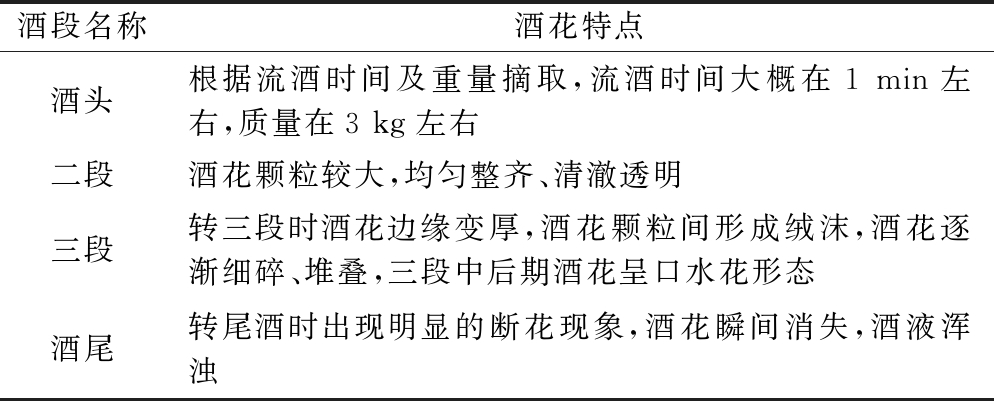

表1 看花摘酒转段时酒花特征

Table 1 Hop characteristics in the process of “picking liquor by flowers”

酒段名称酒花特点酒头根据流酒时间及重量摘取,流酒时间大概在1 min左右,质量在3 kg左右二段酒花颗粒较大,均匀整齐、清澈透明三段转三段时酒花边缘变厚,酒花颗粒间形成绒沫,酒花逐渐细碎、堆叠,三段中后期酒花呈口水花形态酒尾转尾酒时出现明显的断花现象,酒花瞬间消失,酒液浑浊

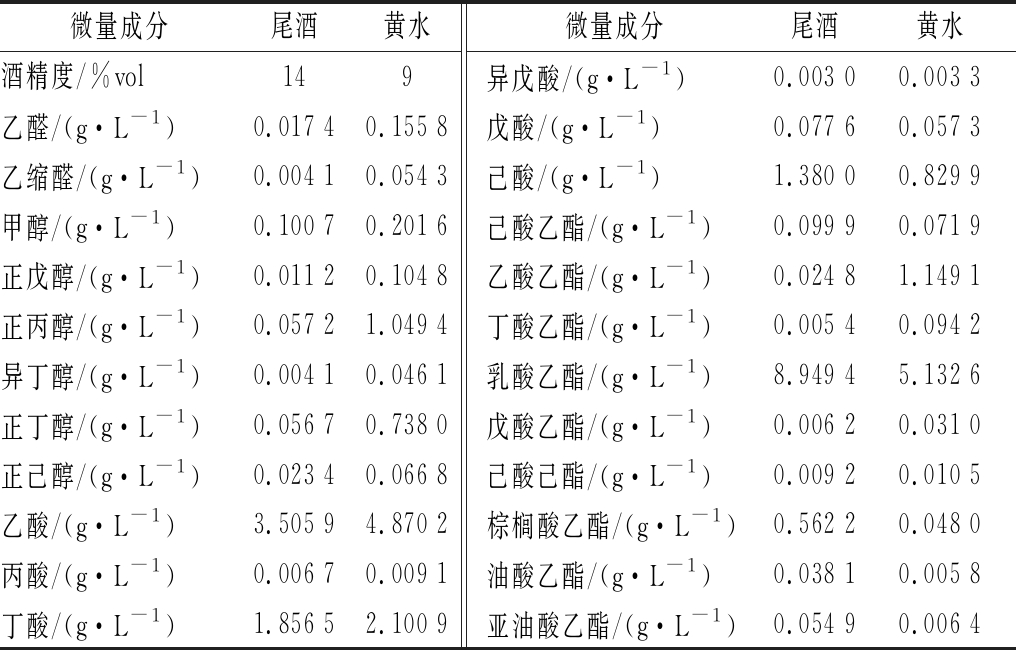

表2 底锅中所回尾酒和黄水色谱数据

Table 2 The chromatographic data of liquor tail and yellow water in the bottom pot

微量成分尾酒黄水微量成分尾酒黄水酒精度/%vol149异戊酸/(g·L-1)0.003 00.003 3乙醛/(g·L-1)0.017 40.155 8戊酸/(g·L-1)0.077 60.057 3乙缩醛/(g·L-1)0.004 10.054 3己酸/(g·L-1)1.380 00.829 9甲醇/(g·L-1)0.100 70.201 6己酸乙酯/(g·L-1)0.099 90.071 9正戊醇/(g·L-1)0.011 20.104 8乙酸乙酯/(g·L-1)0.024 81.149 1正丙醇/(g·L-1)0.057 21.049 4丁酸乙酯/(g·L-1)0.005 40.094 2异丁醇/(g·L-1)0.004 10.046 1乳酸乙酯/(g·L-1)8.949 45.132 6正丁醇/(g·L-1)0.056 70.738 0戊酸乙酯/(g·L-1)0.006 20.031 0正己醇/(g·L-1)0.023 40.066 8己酸己酯/(g·L-1)0.009 20.010 5乙酸/(g·L-1)3.505 94.870 2棕榈酸乙酯/(g·L-1)0.562 20.048 0丙酸/(g·L-1)0.006 70.009 1油酸乙酯/(g·L-1)0.038 10.005 8丁酸/(g·L-1)1.856 52.100 9亚油酸乙酯/(g·L-1)0.054 90.006 4

1.2 仪器与设备

Agilent GC 7820A气相色谱仪,配备FID检测器,美国Agilent公司;DMA 35便携式密度计,安东帕(上海)商贸有限公司。

1.3 实验方法

色谱柱:CP-Wax 57 CB(50 m×0.25 mm×0.2 μm);GC条件:初始温度35 ℃,保持3 min,以3 ℃/min的速率升高至70 ℃;以1.5 ℃/min速率升高至80 ℃;以2 ℃/min速率升高至210 ℃,保持10 min。载气为高纯氮,柱流速1.0 mL/min;进样口温度240 ℃;FID检测器温度:250 ℃;分流比20∶1;进样量1 μL。

定性与定量分析:结合风味物质的保留时间指数和标准品的保留时间进行定性分析。内标法对风味物质进行定量,以乙酸正戊酯、叔戊醇和2-乙基正丁酸分别作为酯类、醇类、酸类及其他类别风味组分的内标物,以待测组分与内标的峰面积和浓度的比值计算待测组分含量。

1.4 数据统计与分析

利用SPSS 22.0、SIMCA 14.1对数据进行化学计量学分析,Excel 2019、Origin 2021软件对实验数据进行整理统计和画图分析。

2 结果与分析

2.1 三种蒸馏工艺下基酒馏出规律分析

2.1.1 基酒流酒时长、产量和酒精度的变化分析

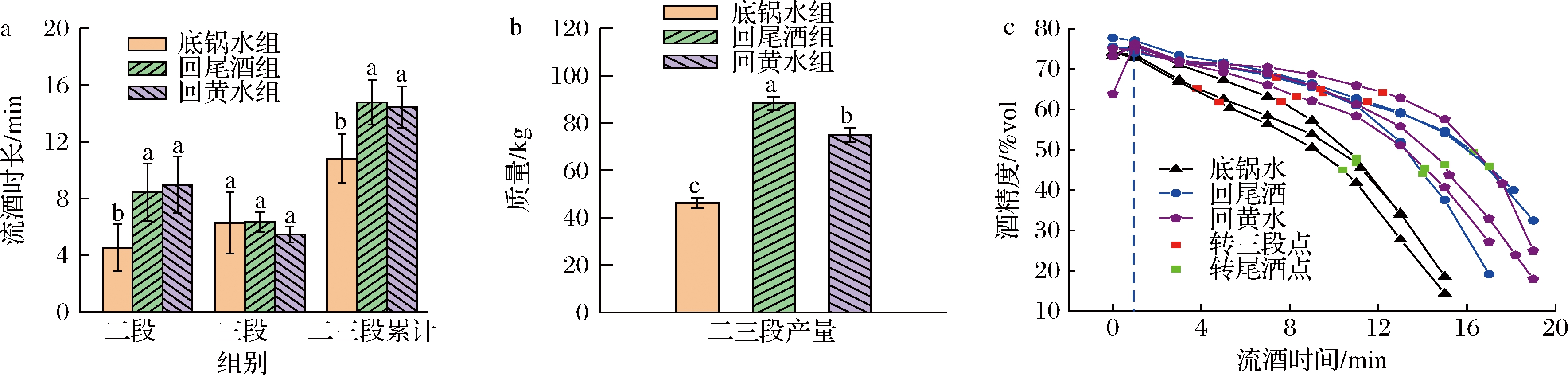

各蒸馏工艺之间的流酒时长和产量及其差异性分析如图1-a、图1-b所示,回尾酒和回黄水组的总流酒时长显著增加(P<0.05),其中主要是二段流酒时长被显著提高(P<0.05),三段流酒时长无显著差异;另外二三段酒总产量也被显著提升(P<0.05),回尾酒和回黄水蒸馏工艺之间产量也具有显著差异(P<0.05)。

如图1-c所示,蒸馏过程中酒精浓度随着流酒时间的延长呈下降趋势。在转二段酒时底锅水、回尾酒、回黄水蒸馏组的酒精度分别为(74.35±1.52)%vol、(75.50±1.51)%vol、(75.63±0.76)%vol;转三段酒分别为(63.65±1.69)%vol、(63.73±1.55)%vol、(64.13±0.91)%vol;转尾酒时分别为(47.00±1.40)%vol、(46.47±2.76)%vol、(45.97±0.45)%vol,各蒸馏工艺转段时酒精度差异不大,有研究表明,酒精度与“酒花”形态、大小的变化有重要关系[14]。尾酒和黄水中首先是含有一定量酒精,主要影响二段酒流酒时长;其次乙醇作为大量微量组分的载体,将进一步影响风味物质的馏出。

a-流酒时长;b-产量;c-酒精度

图1 基酒流酒时长、产量和酒精度的变化析

Fig.1 Analysis of base liquor running time, yield and changes in alcohol content

注:图1-c的变化曲线中,流酒第0 min的点代表取的酒头混合样,酒头流酒时长在1 min左右;图中将流酒在第1 min的点记为二段酒第一个样品(下同各类风味物质变化曲线)

2.1.2 基酒蒸馏过程中挥发性风味物质变化

采用GC-FID方法检测基酒过程样品,共检测到挥发性风味物质69种,其中酯类28种,醇类15种,酸类10种,醛类8种,酮类6种,呋喃2种。为探究回尾酒、黄水对基酒风味物质的馏出影响,主要比较了不同蒸馏工艺下醛类、酯类、醇类和酸类4种物质随时间的含量变化。

(1)醛类、酯类物质变化

醛类物质在酒中的含量较其他香味成分略低,却是协调、平衡白酒香气的重要风味物质[15]。图2-a所示为蒸馏过程醛类物质馏出曲线,随着流酒时间增加,醛类物质总量呈递减趋势。从变化曲线可以看到回尾酒和回黄水蒸馏工艺提高了流酒开始时醛类物质含量,转二段点时回尾酒、黄水蒸馏含量是底锅水蒸馏的1.70~2.10倍;而在转三段点时,因回尾酒和回黄水组二段酒流酒时间更长,其醛类物质馏出更加充分,含量更低,为(240.97±4.86)mg/L和(255.56±9.98)mg/L,底锅水组为(406.24±105.48)mg/L;转尾酒时各蒸馏工艺之间含量差异不明显,为(140.67±12.85)~(207.57±22.22)mg/L。

图2-c为检测到的8种醛类物质在不同蒸馏工艺下各转段点含量变化的热图分析。醛类物质在蒸馏过程中可聚为三类,第Ⅰ类以乙醛、乙缩醛、二甲基丁醛为代表在蒸馏过程中含量递减,可以看到在流酒开始时,主要是第Ⅰ类醛类物质在回尾酒和回黄水蒸馏工艺中馏出含量增加。第Ⅱ类是糠醛,在蒸馏过程中含量递增,在转三段酒及之后,在回尾酒和回黄水蒸馏工艺中馏出含量被大量提高。糠醛由稻壳辅料及原料皮壳含有的多缩戊糖产生[16],过多的糠醛给酒带来糙辣味,所以生产中适当地除去酒尾是有必要的。第Ⅲ类是苯甲醛,在蒸馏过程中及各蒸馏工艺之间无明显变化规律。

图2-b是蒸馏过程中酯类物质总含量的变化曲线,是检测到的挥发性物质中种类最多、含量最高的一类物质,呈先递减再上升变化趋势。比较发现,回黄水蒸馏工艺提高了流酒开始时酯类物质的馏出量,转二段点时含量是底锅水蒸馏的1.32倍;转三段点时,回尾酒和回黄水蒸馏组含量明显更低,分别为(3 791.45±0.55)、(3 551.17±0.24)mg/L,底锅水蒸馏组为(5 488.21±1.04)mg/L;在转尾酒时,回尾酒蒸馏组含量略高,为(7 259.04±0.65)mg/L,回黄水和底锅水蒸馏组分别为(6 853.72±0.51)、(6 648.74±0.42)mg/L。

图2-d为检测到的28种酯类物质在不同蒸馏工艺下各转段点含量变化的热图分析。根据物质变化趋势可将酯类物质聚为五类,第 Ⅰ 类是以硬脂酸乙酯、异戊酸乙酯、十六烯酸乙酯为代表的大分子酯类物质,在酒头中含量突出,生产中往往需要“掐头”来除去这些大分子酯类物质;第 Ⅱ 类是以丁酸乙酯、己酸乙酯、乙酸乙酯、辛酸乙酯等为代表的小分子、醇溶性酯类物质,在蒸馏过程中含量递减;第 Ⅲ 类是以乳酸乙酯、壬酸乙酯为代表的一些高沸点或水溶性较好的酯类物质,在蒸馏过程中含量递增;第 Ⅳ 和第 Ⅴ 类为己酸异戊酯和月桂酸乙酯,在蒸馏过程及不同蒸馏工艺间变化规律不明显。比较不同蒸馏工艺发现,在流酒开始时回尾酒和回黄水蒸馏工艺中含量提高的主要为第 Ⅱ 类醇溶性酯类物质;而在转三段点时,回尾酒和回黄水蒸馏工艺中馏出含量降低的主要为第 Ⅱ 类醇溶性酯类以及第 Ⅰ 类大分子酯类物质,主要是因为回尾酒和回黄水蒸馏工艺流酒时间延长,酒精浓度还较高时,Ⅱ 类醇溶性酯类物质馏出比较充分,而 Ⅰ 类酯类物质在蒸馏过程中在底锅水蒸馏中含量都略高;在转尾酒点时,亚油酸乙酯、苯丙酸乙酯、肉豆蔻酸乙酯等大分子酯类物质在回尾酒蒸馏工艺中含量比较突出。

a-醛类物质总量变化;b-酯类物质总量变化;c-各醛类物质在不同蒸馏工艺下各转段点含量变化;d-各酯类物质在不同蒸馏工艺下各转段点含量变化

图2 蒸馏过程中醛类、酯类物质总量变化曲线及各醛类、酯类物质在不同蒸馏工艺下各转段点含量变化热图分析

Fig.2 The change curve of the total amount of aldehydes and esters in the distillation process and the heat map analysis of the content changes of each aldehyde and ester at each turning point under different distillation processes

注:1、2、3、4-D表示底锅水蒸馏;1、2、3、4-W表示回尾酒蒸馏;1、2、3、4-H表示回黄水蒸馏(下同)

(2)醇类、酸类物质变化

醇类化合物沸点低、易挥发,一定量的醇类物质能促进酯类香气的挥发,是重要的呈香呈味物质[17]。图3-a是醇类物质的馏出曲线,随着流酒时间增加,醇类物质总量呈下降变化趋势。转二段点时底锅水、回尾酒、回黄水蒸馏组含量分别为(1 810.39±135.43)、(1 676.33±221.92)、(1 975.56±104.77)mg/L,回黄水蒸馏工艺中含量略高;转三段点时分别为(1 334.38±259.35)、(1 232.24±98.06)、(1 216.20±254.14)mg/L;转尾酒时分别为(890.93±9.92)、(983.00±53.67)、(989.88±54.61)mg/L,各蒸馏工艺在转三段点、转尾酒点含量差异不大。

图3-c为检测到的15种醇类物质在不同蒸馏工艺下各转段点含量变化的热图分析。醇类物质在蒸馏过程中可聚为两类,第Ⅰ类是以正丙醇、正戊醇、异丁醇为代表的在蒸馏过程中含量呈递减趋势的易挥发、小分子醇类物质;第Ⅱ类是以甲醇、糠醇、β-苯乙醇等为代表的在蒸馏过程含量递增的醇类物质。比较不同蒸馏工艺发现,在流酒前期,回尾酒和回黄水蒸馏工艺中Ⅰ类醇类物质馏出含量提高,在回黄水蒸馏工艺最高,可增强酒体浓厚、刺激口感;在转尾酒时,回尾酒和回黄水蒸馏工艺中Ⅱ类风味物质含量突出,其中,糠醇、甲醇、苯甲醇等物质在回尾酒蒸馏工艺中含量略高。

有机酸类化合物在白酒中更多表现为呈味作用,适量的酸可增加酒的后味和醇和感,消除燥辣和苦味[18]。由图3-b可知,酸类物质在蒸馏过程中呈递增变化趋势。转二段点时底锅水、回尾酒、回黄水蒸馏组含量分别为(668.41±133.02)、(453.75±93.91)、(584.99±90.87)mg/L;转三段点时分别为(1 097.37±109.73)、(882.35±31.78)、(947.40±121.15)mg/L;转尾酒时分别为(1 702.86±94.13)、(1 668.74±254.06)、(1 739.13±232.60)mg/L。不同蒸馏工艺在各转段点含量差异不大,其中底锅水蒸馏在转二段点、转三段点时含量略高。

图3-d为检测到的10种酸类物质在不同蒸馏工艺下各转段点含量变化的热图分析。酸类物质在蒸馏过程中可直接聚为一类,均呈增长变化趋势。在流酒前期,丙酸、乙酸、丁酸、己酸等大部分低碳链酸类物质在回尾酒和回黄水蒸馏工艺中馏出含量被略微降低,到转三段酒及之后,各蒸馏工艺之间含量差异不大;庚酸、辛酸和壬酸在蒸馏过程中馏出含量很低,蒸馏工艺对其馏出影响不明显。

a-醇类物质总量变化;b-酸类物质总量变化;c-各醇类物质在不同蒸馏工艺下各转段点含量变化;d-各酸类物质在不同蒸馏工艺下各转段点含量变化

图3 蒸馏过程中醇类、酸类物质总量变化曲线及各醇类、酸类物质在不同蒸馏工艺下各转段点含量变化热图分析

Fig.3 The change curve of the total amount of alcohols and acids in the distillation process and the heat map of the content changes of each alcohol and acid at each turn point under different distillation processes

2.2 基酒不同段次间挥发性物质分析

2.2.1 主成分分析(principal component analysis, PCA)

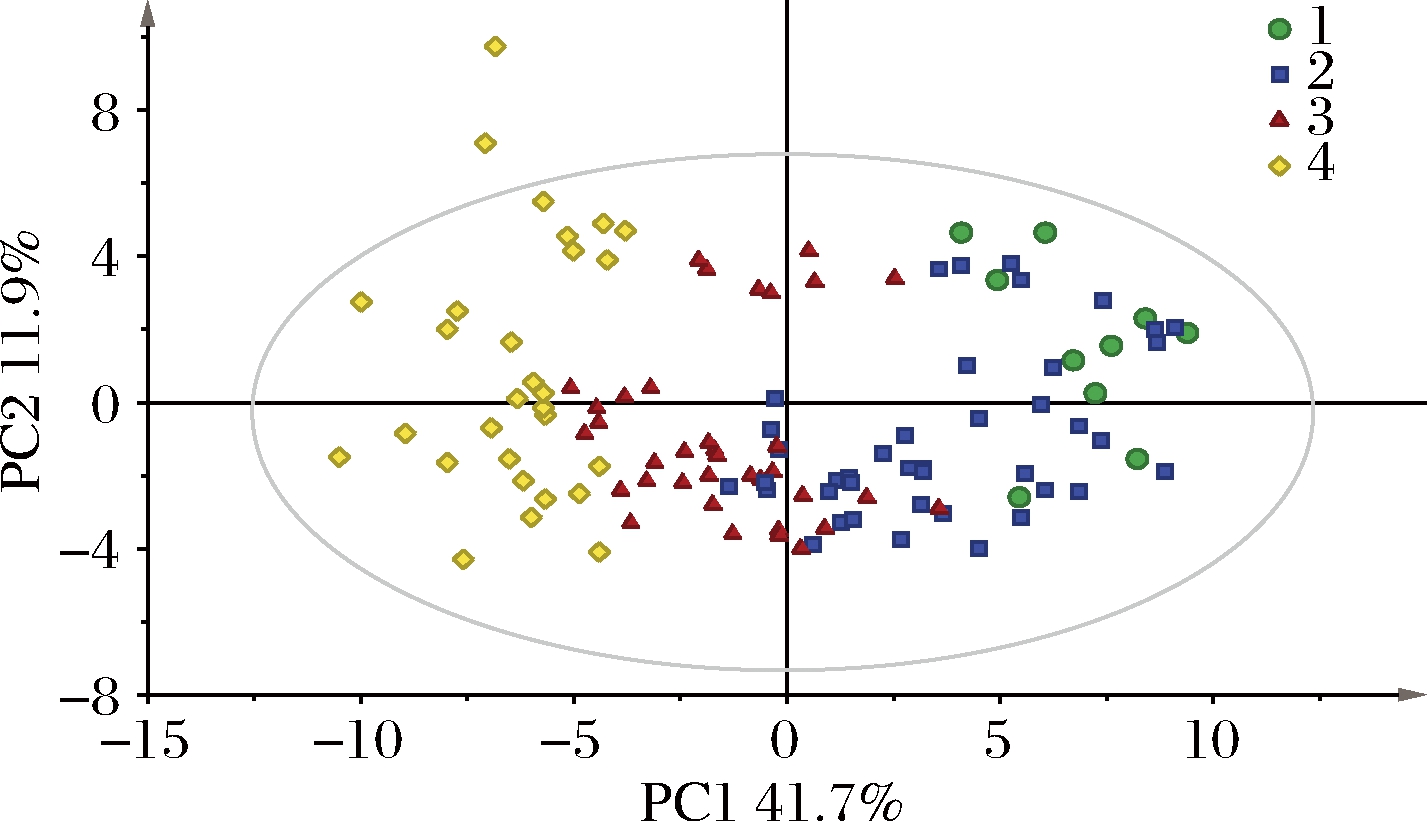

PCA是针对数据样本规律未知的情况下,借助线性变换对多指标进行降维处理,保证信息尽量完整的同时,提取较少综合变量的一种多元统计学分析手段[19]。对10组共116个样本进行PCA,结果如图4所示,前2个主成分的累积贡献率为53.6%,可基本反映原始数据的变异信息。各段次的散点不能被完全区分开,但聚类趋势明显,表明基酒的分类与其挥发性物质有直接关系。

图4 酒样挥发性物质主成分分析

Fig.4 Principal component analysis of aroma compounds in Baijiu samples

注:1-酒头样品;2-二段酒样品;3-三段酒样品;4-尾酒样品(下同)

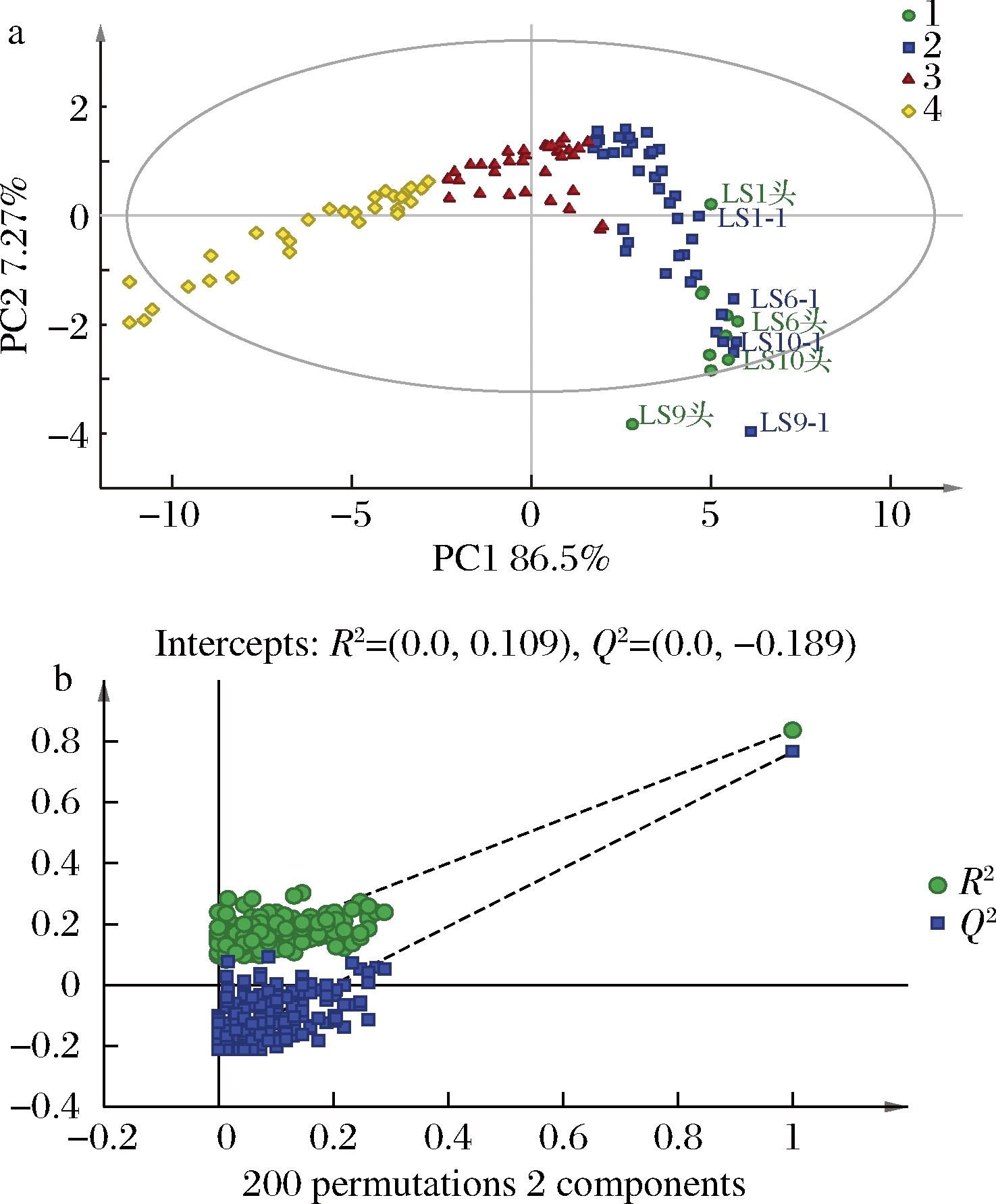

2.2.2 偏最小二乘判别分析(partial least squares discriminant analysis,PLS-DA)

PLS-DA,一种有监督的判别分析方法,可有效对组间观察值进行区分,并且能够找到导致组间差异的影响变量[20]。以各蒸馏工艺下采集的所有过程样品为整体,进一步应用PLS-DA建立分类模型,探究各段次风味物质的差异。以所有样本的4个段次数据作为分组变量,对包括酒精度在内的70种风味组分进行分析,建立的PLS-DA模型如图5-a所示。该模型提取的2个成分特征值贡献度为93.8%,说明这2个成分反映了白酒中风味物质的总体情况,能有效地对各段次样品进行分类。其中,酒头的散点图比较分散,分别与各组二段酒的第一个样品LSx-1靠近,表明挥发性物质差异不大,不易区分开,主要原因为酒头样品中风味物质含量不稳定,且不同组别间差异性较大,所以生产中酒头的摘取方式多以流酒时间和馏酒质量为准。此外对模型进行200次的置换检验,以评估模型是否存在过拟合情况。由图5-b可知,置换检验的R2截距为 0.109,Q2截距为-0.189,且所有位于左边的R2和Q2值(横坐标为0 0.3的点)均低于右边的R2和Q2值(横坐标为1的点),说明模型不存在过拟合的情况[21]。

a-PLA-DA;b-置换检验

图5 不同段次基酒的PLS-DA与置换检验

Fig.5 PLS-DA and replacement test chart of base liquor in different stages

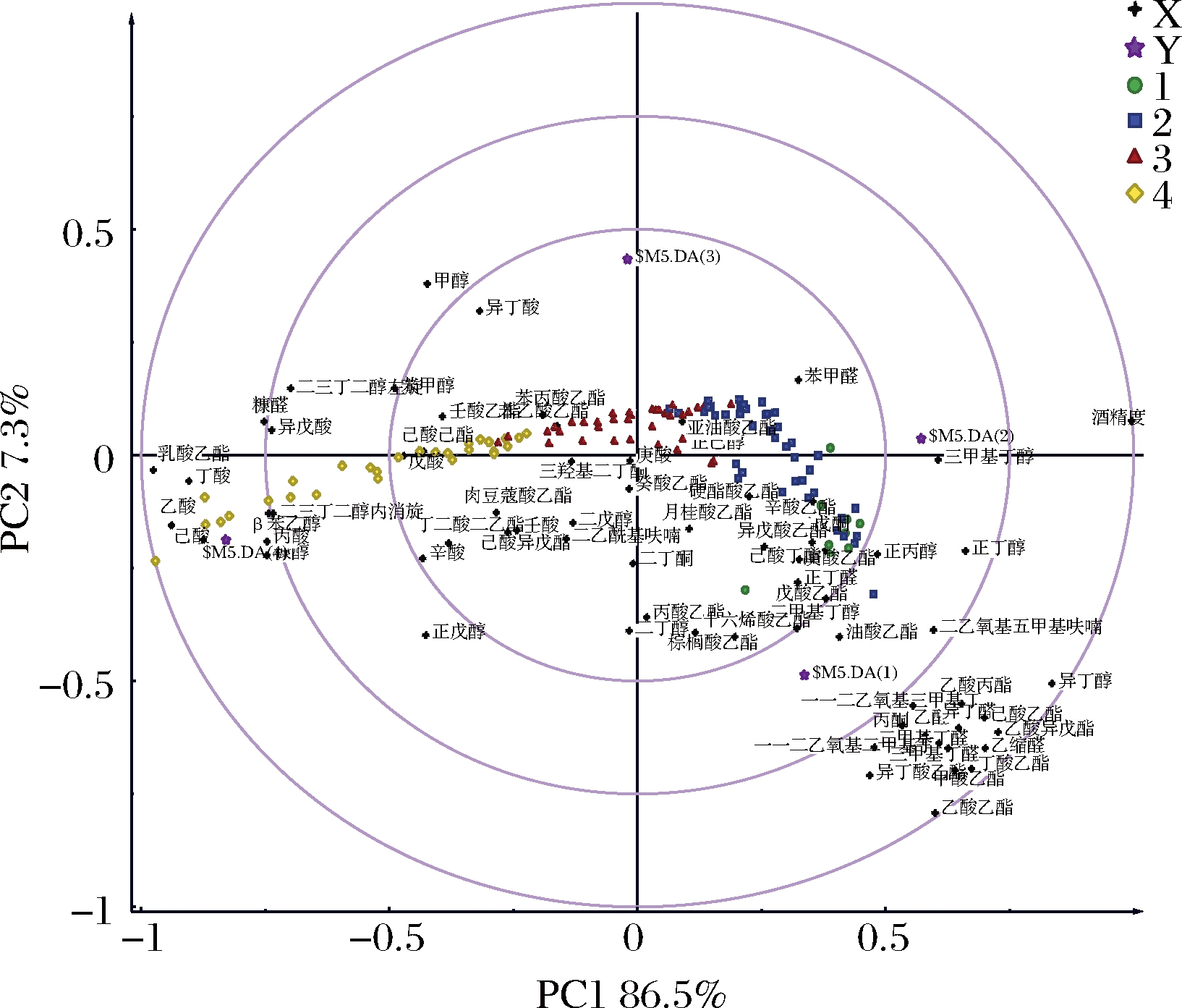

进一步探究风味组分在各段次间的差异,对基酒中挥发性物质与段次之间进行相关性分析,其中X代表白酒基酒中挥发性化合物变量,Y代表段次变量,相关性分析载荷图见图6。由图6可以看到,各段次间的风味物质种类及含量存在明显差异,载荷图第一、四象限区域为头酒及二段酒样品区域,风味物质种类丰富,含有大量的酯类、醛酮类、醇类物质,低沸点、醇溶性及小分子风味化合物被优先馏出,含量逐渐减少,同时,棕榈酸乙酯、油酸乙酯、十六烯酸乙酯等大分子酯类物质在酒头中含量突出,香气强烈、丰富。随着流酒时长增加,各成分比例逐渐趋于协调,三段酒处在流酒过渡期,特征性物质相对较少且含量差异性不大,有二戊醇、己酸己酯等物质;转尾酒后特征性风味物质明显,包括乳酸乙酯、糠醛、甲醇、糠醇;能及微溶于水的脂肪酸,沸点随碳链增长而升高,溶解度随之减小;以及一些不溶于水、高沸点、低密度的油酸乙酯、亚油酸乙酯、苯乙酸乙酯等脂肪酸酯物质析出,造成酒液表面开始形成油珠,酒味逐渐粗糙、酸涩、刺激。

图6 各段次酒样与挥发性物质的相关性载荷图

Fig.6 Correlation loading diagram of liquor samples and volatile substances in each stage

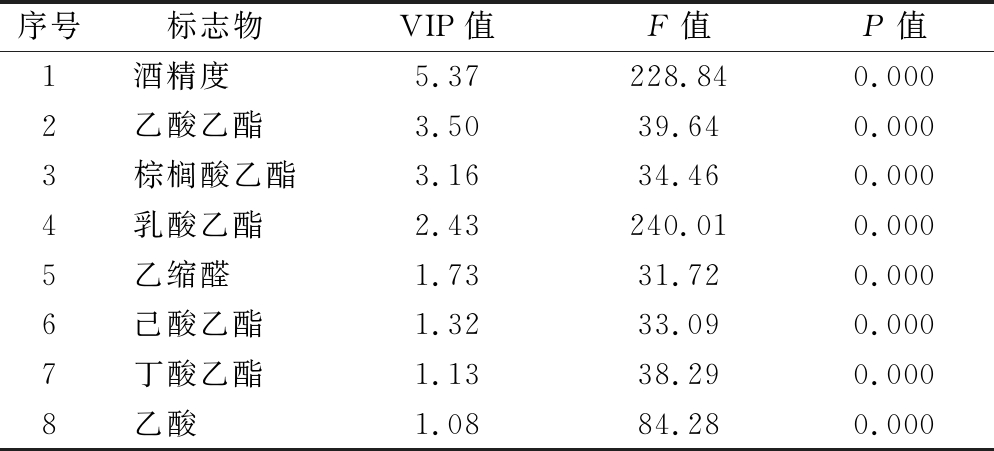

进一步利用变量投影重要度(variable importance for the projection,VIP)筛选特征性物质,找出影响段次分类的关键变量,研究中通常以VIP≥1的变量为差异代谢物筛选标准。通过VIP值筛选出8个差异标记物,按VIP值大小依次为酒精度、乙酸乙酯、棕榈酸乙酯、乳酸乙酯、乙缩醛、己酸乙酯、丁酸乙酯、乙酸,这8种物质是引起段次分类的主要变量。其中,酒精度的VIP值最大,进一步证实酒精度与“酒花”形态的形成、变化有重要关系,一定的酒花形态特征反映着一定的酒精浓度,其余几种酯类物质、乙缩醛以及乙酸也是酒体中含量较高的关键性风味物质。此外,利用ANOVA分析进一步验证了这些物质含量在不同段次之间具有显著性差异(P<0.05),结果如表3所示。

表3 不同段次基酒中差异性标记物

Table 3 Differential volatiles compounds in different stages of base liquor

序号标志物VIP值F值P值1酒精度 5.37228.840.0002乙酸乙酯 3.5039.640.0003棕榈酸乙酯3.1634.460.0004乳酸乙酯 2.43240.010.0005乙缩醛 1.7331.720.0006己酸乙酯 1.3233.090.0007丁酸乙酯 1.1338.290.0008乙酸 1.0884.280.000

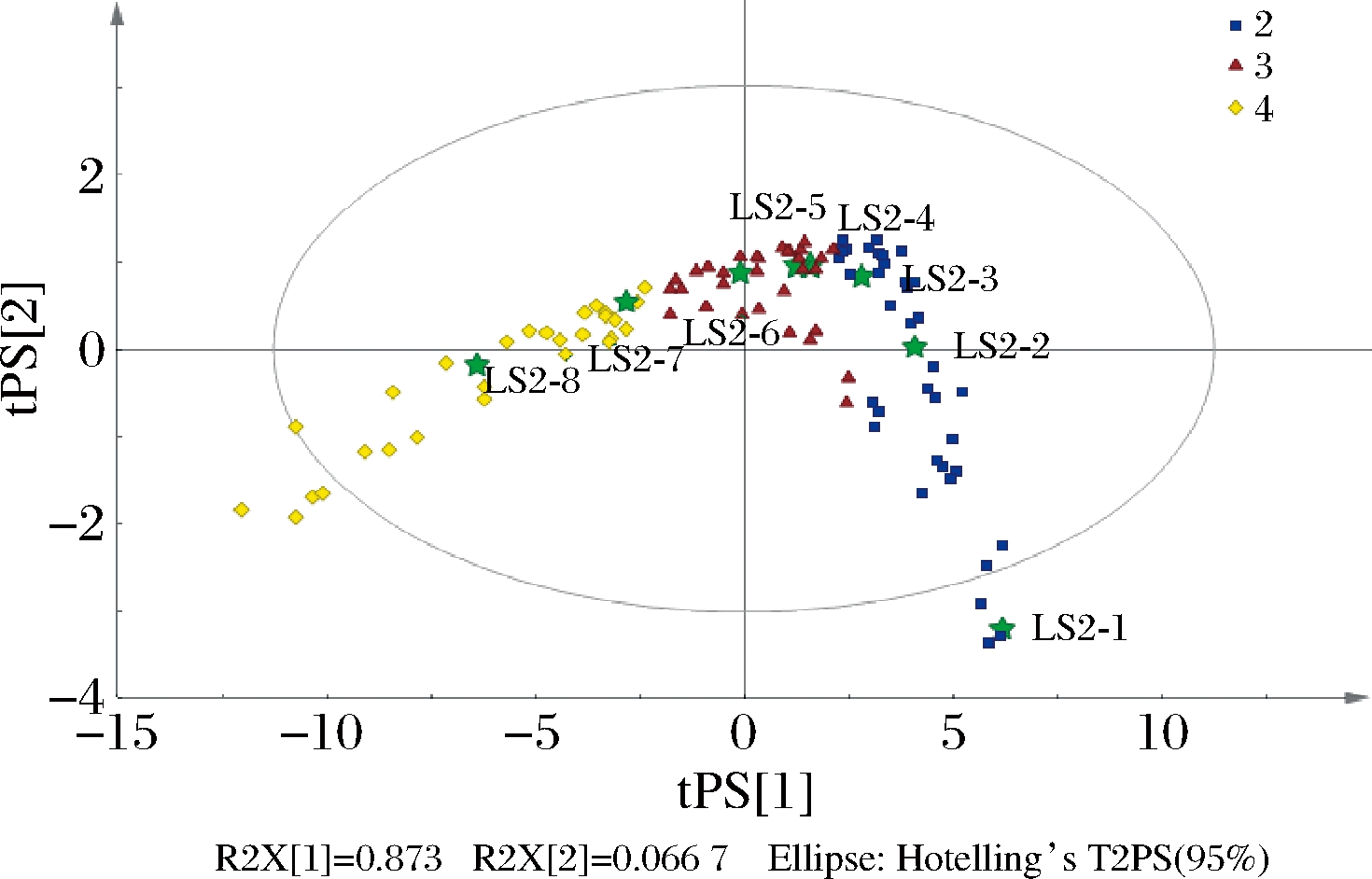

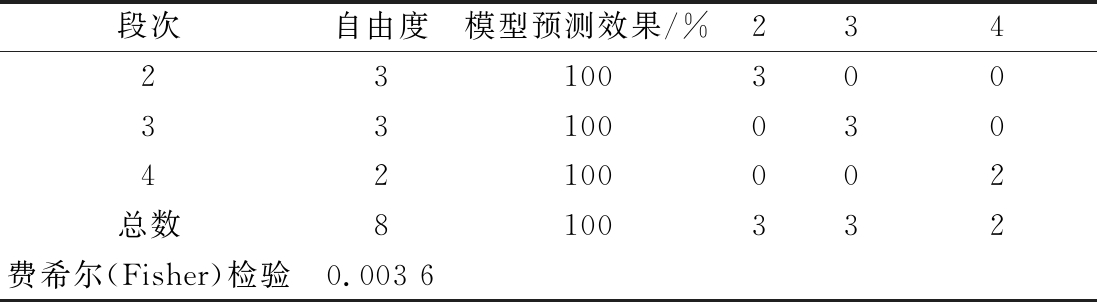

考虑到实际生产应用中对模型要求的简便性和可靠性,建立一个快速、准确的等级判别模型,同时考虑到各组头酒样本风味物质差异性较大,为减少其对模型的影响,舍去酒头样本,以8个差异标记物的含量为变量,随机选择9组样本为训练集,对二段酒、三段酒及尾酒样品再次拟合PLS-DA 判别模型,并选择剩余一组样本数据为测试集对模型进行验证(测试集包括二段次酒样3个,三段次酒样3个,尾酒2个,共8个样),判别结果如图7所示。图示为9组训练集和1组测试集的预测分类结果,结果表明,训练集与测试集样本被很好的聚集分类,相邻转段区域不可避免地出现靠近的趋势,因流酒过程物质变化是连续的,在实际生产中的应用即是找到这个临界范围。如表4所示为预测集的判别结果,准确率为100%,有效实现对未知段次酒样的判别和分类。

图7 PLS-DA模型预测结果

Fig.7 The prediction results of PLS-DA model

表4 预测集分类结果

Table 4 Prediction set classification results

段次自由度模型预测效果/%234231003003310003042100002总数8100332费希尔(Fisher)检验0.003 6

3 结论

本研究采用GC-FID测定了10组浓香型白酒过程样品的挥发性风味物质,分析对比了3种不同蒸馏工艺下各类风味物质的馏出规律,发现回尾酒和回黄水蒸馏工艺主要影响二段酒流酒时长及风味物质醛类、酯类的馏出。以各蒸馏情况为整体,对以看花摘酒分段的过程样品结合化学计量学方法进行分类研究。通过对所有样品包括酒精度在内的70种风味物质进行PCA和PLS-DA,结果表明,PCA、PLS-DA均能实现各段次酒样的分类,同时还通过PLS-DA中的VIP值筛选出影响段次间差异的8种特征性物质。利用这8种物质,以9组样本为训练集构建PLS-DA段次判别模型,并以1组数据(8个样本)作为测试集,结果显示,测试样本的正确识别率为100%。本研究利用蒸馏过程中酒样挥发性风味物质的差异,建立不同段次基酒的分类和判别模型,实现“看花摘酒”工艺的可视化分析,旨在为实现机械化、数据化的摘酒提供理论支撑。

[1] JIN G Y, ZHU Y, XU Y.Mystery behind Chinese liquor fermentation[J].Trends in Food Science & Technology, 2017, 63:18-28.

[2] 赵东瑞. 古井贡酒风味物质及酚类风味物质的抗氧化性和抗炎性的研究[D].广州:华南理工大学, 2019.

ZHAO D R.Research on the aroma compounds of gujinggong Chinese Baijiu and evaluation of the antioxidant and anti-inflammatory effects of phenolic aroma compounds [D].Guangzhou:South China University of Technology, 2019.

[3] CUEVAS F J, PEREIRA-CARO G, MORENO-ROJAS J M, et al.Assessment of premium organic orange juices authenticity using HPLC-HR-MS and HS-SPME-GC-MS combining data fusion and chemometrics[J].Food Control, 2017, 82:203-211.

[4] 唐平, 卢君, 毕荣宇, 等.赤水河流域不同地区酱香型白酒风味化合物分析[J].食品科学, 2021, 42(6):274-281.

TANG P, LU J, BI R Y, et al.Analysis of flavor compounds of Maotai-flavor Baijiu produced in different regions of the Chishui River Basin[J].Food Science, 2021, 42(6):274-281.

[5] WANG X X, FAN W L, XU Y.Comparison on aroma compounds in Chinese soy sauce and strong aroma type liquors by gas chromatography-olfactometry, chemical quantitative and odor activity values analysis[J].European Food Research and Technology, 2014, 239(5):813-825.

[6] 胡雪, 李锦松, 唐永清, 等.基于GC-MS结合化学计量学的浓香型白酒分类方法[J].食品与发酵工业, 2021, 47(8):212-217.

HU X, LI J S, TANG Y Q, et al.Classification of strong-flavor Baijiu based on GC-MS combined with chemometric method[J].Food and Fermentation Industries, 2021, 47(8):212-217.

[7] 陈飞. 基于微量组分的白酒基酒分类鉴别与模式识别研究[D].重庆:重庆大学, 2018.

CHEN F.Study on classification identification and pattern recognition of base liquors based on trace components[D].Chongqing:Chongqing University, 2018.

[8] 周海燕, 张宿义, 敖宗华, 等.白酒摘酒工艺的研究进展[J].酿酒科技, 2015(3):105-107.

ZHOU H Y, ZHANG S Y, AO Z H, et al.Research progress in liquor-receiving technology of Baijiu(liquor) production[J].Liquor-Making Science & Technology, 2015(3):105-107.

[9] 张堃, 马荣山, 程什, 等.四川浓香型大曲酒酒尾对白酒品质影响的研究[J].中国酿造, 2010,29(9):36-38.

ZHANG K, MA R S, CHENG S, et al.Effect of Sichuan Luzhou-flavor liquor tail on liquor quality[J].China Brewing, 2010, 29(9):36-38.

[10] 冯兴垚, 邓杰, 谢军, 等.白酒酿造副产物黄水综合利用现状浅析[J].中国酿造, 2017, 36(2):6-9.

FENG X Y, DENG J, XIE J, et al.Brief analysis on current situation of comprehensive utilization of by-products yellow water from Baijiu-making[J].China Brewing, 2017, 36(2):6-9.

[11] 袁华伟, 王连, 王鑫, 等.浓香型白酒酒尾回收利用蒸馏条件的研究[J].食品与发酵工业, 2020, 46(13):133-139.

YUAN H W, WANG L, WANG X, et al.Distillation conditions for the recovery and utilization of the tail liquor of strong-flavor Baijiu[J].Food and Fermentation Industries, 2020, 46(13):133-139.

[12] 冯华芳, 赵旭冬, 曹晓念, 等.白酒尾酒回收技术质效比较及设备选型研究[J].酿酒科技, 2021(2):44-48;58.

FENG H F, ZHAO X D, CAO X N, et al.Comparative study on the quality and efficiency of technologies and equipment selections for tail liquor recovery[J].Liquor-Making Science & Technology, 2021(2):44-48;58.

[13] 蔡小波, 黄孟阳, 杨平, 等.酿酒生产废水处理工艺及其资源化利用研究进展[J].酿酒, 2022, 49(1):22-28.

CAI X B, HUANG M Y, YANG P, et al.The research progress on the treatment and resource utilization of brewing wastewater[J].Liquor Making, 2022, 49(1):22-28.

[14] 丁超成, 陈卫东, 田以清.小议看花摘酒[J].酿酒科技, 1993(1):17.

DING C C, CHEN W D, TIAN Y Q.A Brief discussion on "Liquor Picking by Flowers"[J].Liquor-Making Science & Technology, 1993(1):17.

[15] HUANG Z J, ZENG Y H, LIU W H, et al.Effects of metals released in strong-flavor Baijiu on the evolution of aroma compounds during storage[J].Food Science & Nutrition, 2020, 8(4):1 904-1 913.

[16] 张宿义, 许德富.泸型酒技艺大全[M].北京:中国轻工业出版社, 2011.

ZHANG S Y, XU D F.The Brewing Technique Pandect of Lu-Type Liquor[M].Beijing:China Light Industry Press, 2011.

[17] 郭学武, 范恩帝, 马冰涛, 等.中国白酒中微量成分研究进展[J].食品科学, 2020, 41(11):267-276.

GUO X W, FAN E D, MA B T, et al.Recent progress in micro components of Chinese Baijiu[J].Food Science, 2020, 41(11):267-276.

[18] GAO W J, FAN W L, XU Y.Characterization of the key odorants in light aroma type Chinese liquor by gas chromatography-olfactometry, quantitative measurements, aroma recombination, and omission studies[J].Journal of Agricultural and Food Chemistry, 2014, 62(25):5 796-5 804.

[19] ZHENG J, LIANG R, ZHANG L Q, et al.Characterization of microbial communities in strong aromatic liquor fermentation pit muds of different ages assessed by combined DGGE and PLFA analyses[J].Food Research International, 2013, 54(1):660-666.

[20] LIN P, CHEN Y M, HE Y.Identification of geographical origin of olive oil using visible and near-infrared spectroscopy technique combined with chemometrics[J].Food and Bioprocess Technology, 2012, 5(1):235-242.

[21] SONG X B, JING S, ZHU L, et al.Untargeted and targeted metabolomics strategy for the classification of strong aroma-type Baijiu (liquor) according to geographical origin using comprehensive two-dimensional gas chromatography-time-of-flight mass spectrometry[J].Food Chemistry, 2020, 314:126098.