干制是水产品主要加工方式之一。生产上采用传统日晒或热风烘干为主,日晒受气候影响,开放式环境下产品易受污染,最终水分含量和品质难以控制;热风干燥通过高温迅速脱水,期间容易发生蛋白质热变性、脂质氧化、美拉德反应等不良生化反应,或出现表面局部硬化现象,使产品品质下降[1]。热泵干燥、真空冷冻干燥、远红外干燥等低温干燥方式在高值水产品干制中的应用研究越来越多。但这些干燥方式也存在不足,如干燥速度慢、时间长,产品泛白、色香味欠缺,穿透力不足,不适宜厚肉产品干燥等[2]。联合干燥是指根据物料特点,两种或两种以上干燥方式组合干燥,实现多种干燥方式之间的优势互补,提高干燥速率,改善产品品质。如热泵-热风联合干燥[3]、热风-真空冷冻联合干燥[4]、微波-远红外联合干燥[5]、微波-真空冷冻联合干燥[5]等多种联合干燥方式在果蔬、水产品、肉制品和中草药干制中已有应用研究。

低温热泵干燥的特点是原料表面和内部的水分蒸发速率接近,干燥温度较低(通常为10~40 ℃),可有效保留食品原有营养和功效,节约能耗[6]。对于虾而言,高温加热一方面可使虾壳中其他色素分解,另一方面使与蛋白质结合呈蓝紫色或蓝绿色的耐热原虾红素游离出来,恢复原来的橘红色,而且虾肉蛋白质也会因高温加热变性从而使虾口感发生改变,同时提升香气和风味。这也正是市场上高温烘干的虾干色泽和香气诱人的重要原因。因此,对于虾这类高温加热变色的特殊水产品,单独采用低温热泵干燥,不能满足市场对产品色泽和香气的要求。本文采用一段热风高温熟制定型、上色、赋香,二段低温热泵干燥温和脱水,利用热风-热泵联合干燥优势,提高干制对虾品质。另外,干燥是水分蒸发的过程,食品中水分蒸发的速度、所蒸发的水分在食品中的存在状态以及水分蒸发过程所发生的水分迁移对干燥食品的最终品质有着关键影响[7]。低场核磁共振(low-field nuclear magnetic resonance, LF-NMR)可通过测定质子在磁场中的弛豫特性,快速、无损、灵敏[8]地检测食品中自由水、不易流动水和结合水的含量、分布、活度及迁移率[9],配合核磁共振成像(magnetic resonance imaging, MRI)技术,可形象地还原加工过程中水在食品内部的分布及变化过程[10]。如,LF-NMR联合MRI技术可用于检测天麻干燥过程的含水率[10];获得热风干燥花生仁含水率预测模型[11];从3种水态的迁移和变化规律阐明超声波预处理促进扇贝热泵干燥速率的机理[12];探索微干海参的复水时间与质构口感的相关性,从而预测最佳复水时间[13];动态监控复水过程香菇干内部水分以确定最佳的热风干燥条件[14]等。因此,本研究利用LF-NMR技术监控干燥过程以及复水过程的水分吸附动态,从水分迁移角度阐明联合干燥技术对虾肉肌纤维结构及品质的影响机理。

1 材料与方法

1.1 材料与仪器

南美白对虾(海水养殖)购于阳江市场;盐酸、硼酸、氧化镁、甲基红、亚甲基蓝、磷酸二氢钠、磷酸氢二钠、氯化钠,均为分析纯。

MesoMR23-040V-I核磁共振成像分析仪,苏州纽迈分析仪器股份有限公司;EM ACE600真空镀膜仪,德国莱卡仪器有限公司;EVO MA 15扫描式电子显微镜(scanning electron microscope,SEM),德国ZEISS公司;DDC06 TSL低温热泵干燥箱,上海精密科学仪器有限公司;DHG-9070A电热恒温鼓风干燥箱,成都圣欣科学仪器有限公司;CT3质构仪,美国博勒飞公司;SY204分析天平,上海佑科仪器仪表有限公司;ATN-300自动凯氏定氮仪,上海洪纪仪器设备有限公司。

1.2 实验方法

1.2.1 原料预处理与干燥

挑选完好且大小一致的新鲜对虾[(15±2) g],清洗干净,去头去壳,取虾肉约3 cm长度(靠近虾头部位),根据前期试验的工艺优化[1],确定一段热风干燥温度为90 ℃时虾肉可获得最佳品质,故选择最佳联合干燥条件为:一段90 ℃热风干燥定型,至虾完全熟化,记录熟化时间,取出降温,二段转20 ℃低温热泵机(风速2.0 m/s,相对湿度20%)[15]中进行二段干燥;对照组(CK组)二段转60 ℃热风干燥(以生产中热风干燥常用的60 ℃为对照),以对虾水分含量降至15%以下(约13%)为标准确定最终干燥时间。

CK组:90 ℃热风干燥2 h - 60 ℃热风干燥6 h;

联合干燥组:90 ℃热风干燥2 h - 20 ℃热泵干燥20 h。

1.2.2 理化指标测定

水分含量参照GB 5009.3—2016《食品安全国家标准食品中水分的测定》中的恒重干燥法测定;总挥发性盐基氮(total volatile base nitrogen,TVB-N)含量测定参照GB 5009.228—2016《食品安全国家标准食品中挥发性盐基氮的测定》中的半微量滴定法。

1.2.3 电镜扫描[16]

SEM分析加速电压为10 kV,样品切片大小为3 mm×3 mm×1 mm,检测前均贴于有导电胶的检测台上,喷金30 s,使样品表面镀金约10 nm厚后进行检测。

1.2.4 质构分析

干燥虾肉于45 ℃水浴浸泡2 h,取出用滤纸吸干表面水分,待降至室温后采用CT3质构仪测定。

TPA参数:探头型号TA41,测前下降速度2.00 mm/s,测试速度1.00 mm/s,测后探头回程速度1.00 mm/s,形变50.0%,触发值25 g,循环次数2;试验类型:压缩。

剪切力参数:夹具型号TA-SBA,测前下降速度2.00 mm/s,测试速度2.00 mm/s,测后探头回程速度2.00 mm/s,下压20.0 mm,触发值25 g;试验类型:压缩。

1.2.5 复水率

干燥虾肉于45 ℃水浴复水,料水比为1∶100(g∶mL),0、5、15、30、45、60、75、90、120 min测定虾肉重量,复水率的计算如公式(1)所示:

(1)

式中:Rf,复水率,%;m0,复水前样品重量,g;mt,复水t时刻后样品重量,g。

1.2.6 LF-NMR测定与成像分析[9]

干燥过程:二段干燥过程中,定期取出虾肉,保鲜膜包好后采用低场核磁共振成像仪检测。仪器内1次放入1块虾肉进行检测,检测完毕后放回干燥箱中继续干燥,用于下一个时间点的检测,每次实验做5个平行。

复水过程:干燥虾肉于45 ℃水浴浸泡,0、5、15、30、45、60、75、90、120 min分别取出虾肉用滤纸吸干表面水分,保鲜膜包好后采用低场核磁共振成像仪检测。仪器内1次放入1块虾肉进行检测,检测完毕后放回水中继续复水,用于下一个时间点的检测,每次实验做5个平行。

核磁共振弛豫时间T2测试方法:放入玻璃试管(口径40 mm),然后将样品管置于核磁探头中,使用CPMG序列测试横向弛豫时间T2。其中参数设置如下:磁体温度32 ℃;重复采样等待时间TW=3 000.00 ms;重复采样次数NS=16;回波时间TE=0.15 ms;回波个数NECH=9 000;采样带宽SW=200 kHz。模拟增益RG1=20.0 db;数字增益DRG1=3;干燥过程的前置放大器增益PRG=2,复水过程的前置放大器增益PRG=1。

MPI成像分析,参数设置:层数=1;层厚=5.0 mm;视野FOV=100 mm×100 mm;重复采样次数Average=2;重复采样等待时间TR=900.00 ms;回波时间TE=18.125 ms。

1.2.7 数据处理

试验数据采用Execl 2010进行处理,并用Origin 9.1作图,SPSS 17进行统计学分析。

2 结果与分析

2.1 干燥对虾的基本特性

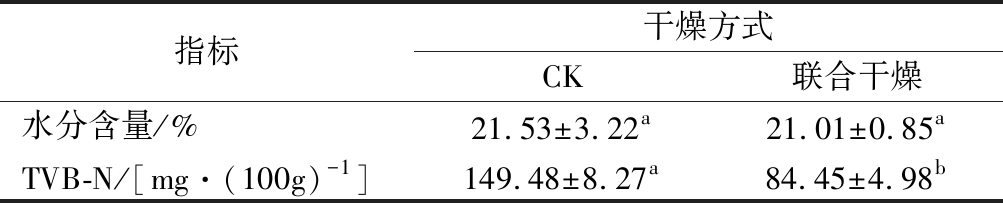

2种干燥方式得到的虾肉水分含量基本一致,均为21%左右,无显著差异。即用这2种干燥工艺得到的对虾做比较,具有较好的可比性。但二者的TVB-N含量却有显著差异,联合干燥组的TVB-N含量显著降低43.50%(P<0.05),即干燥到相同水分含量的情况下,联合干燥方式更有利于延缓虾肉氧化变质。

热风干燥和热泵干燥二者原理不同。热风干燥通常是通过加热器加热空气实现烘干的,配有风机排除湿空气,舱体为非密闭空间,舱内空气高温高湿。而热泵干燥机是利用逆卡诺循环原理来对物料进行干燥的,舱内密闭,保持低温低湿,在此条件下,有四大优点:(1)微生物繁殖速率减慢;(2)各种生化反应速率受到抑制;(3)在前两点实现的基础上,可长时间缓慢脱水,同时保持食品不腐败;(4)食品内外水分散失速率相对一致,温和脱水,避免热风干燥情况下快速不均匀的脱水对肌肉组织结构的严重破坏。

表1 干燥对虾的基本特性![]()

Table 1 Basic characteristics of dried prawn ![]()

指标干燥方式CK联合干燥水分含量/%21.53±3.22a21.01±0.85aTVB-N/[mg·(100g)-1]149.48±8.27a84.45±4.98b

注:同一指标中不同字母表示有显著差异(P<0.05)(下同)

2.2 干燥方式对虾肉微观结构的影响

图1 为干燥对虾分别放大400、1 000和4 000倍数的电镜扫描图。如图所示,CK组虾肉肌纤维模糊,排序错乱(400 ×),在放大1 000倍和4 000倍下可见虾肉肌纤维严重收缩,多处断裂,被挤压成团。相比之下,联合干燥组虾肉仍可见排列有序的肌纤维纹路(400 ×),在更大的放大倍数下也能看到部分排序错乱(1 000 ×)、肌纤维溶胀(4 000 ×),但溶胀程度明显小于CK组,整体纹路清晰,仍然保持原有排列方向。表明联合干燥组的虾肉肌纤维结构破坏程度小于CK组。

2种处理方式的对虾都是前期经过90 ℃热风干燥熟化2 h的,肌纤维蛋白变性收缩,水分由内向表面扩散脱水,肌纤维间相互依靠,进而形成紧密的结构[17]。持续高温处理,肌纤维会进一步丧失完整性,发生断裂,甚至溶解形成胶状[18]。联合干燥组采用的二段干燥方式是低温热泵干燥,虽然干燥时间偏长,但却能有效避免持续高温对肌纤维的进一步破坏作用。董志俭等[19]也得出了冷风干燥南美白对虾的组织结构破坏成程度明显小于热风干燥的。

a-400 ×;b-1 000 ×;c-4 000 ×

图1 干燥虾肉电镜扫描图

Fig.1 SEM chart of dried prawn

2.3 干燥方式对虾肉质构的影响

虾肉复水2 h后的质构评价如表2所示。2种干燥方式得到的虾肉干复水后的剪切力、硬度和咀嚼性没有显著差异,但联合干燥组虾肉的内聚性、弹性和胶着性显著(P<0.05)高于CK组,分别高出21%、16%和42%。较高的内聚性、弹性和胶着性表明对虾肉质保持较好。胶原蛋白变性、严重收缩以及肌原纤维的聚积、短缩会使得肌肉的持水性、恢复能力降低[20]。联合干燥过程中,一段高温热风干燥熟制,二段低温脱水,相比CK组的长时间高温(60 ℃以上)处理,联合干燥对虾肉肌肉纤维组织破坏较小(图1),复水后肌肉蛋白能保持一定的弹性和持水能力,表现为具有较好的质构特性。

表2 对虾复水后的质构评价![]()

Table 2 Texture evaluation of prawn after rehydration ![]()

指标干燥方式CK联合干燥剪切力/N26.16±5.90a23.26±3.17a硬度/g1 829.44±474.59a2 413.13±658.41a内聚性0.38±0.05a0.46±0.06b弹性/mm3.42±0.42a3.97±0.54b胶着性/g701.00±210.83a997.57±279.66b咀嚼性/mJ27.59±9.34a33.31±10.90a

2.4 干燥过程的水分迁移分析

2.4.1 干燥过程虾肉的水分迁移

图2为利用低场核磁共振仪检测虾肉二段干燥过程的横向弛豫时间变化,其反演图大体上显示了3个峰,T21、T22、T23分别代表虾肉中的结合水、不易流动水和自由水。其中不易流动水含量和比例变化最明显,整个干燥过程中以不易流动水减少为主。不易流动水是虾肉的最主要水分存在状态,其含量变化及减少速度可反映干燥效果。因此,此处单独列出不易流动水所在峰顶点和峰面积随干燥时间的变化(表3)。

CK组的T22峰在二段干燥过程中变矮变宽,峰面积在干燥前期急速减小,后期减小速率相对缓慢。而联合干燥组的T22峰随时间的增加,峰面积减小速率相对缓慢,在二段干燥前10 h,T22峰面积减小的平均速率为每小时150信号幅度,面积减小速率相对一致。但同等峰面积情况下,相比CK组,联合干燥组的峰顶点左移速度加快,即不易流动水的弛豫时间更小(表3),束缚力更大。这表明联合干燥技术在去除虾肉水分的同时,也在促使虾肉部分不易流动水向结合水方向迁移,虾肉对不易流动水的束缚力加强,所以热泵干燥后期水分更难去除。如果与蛋白结合的水被强硬去除,蛋白也会发生变性。由于部分不易流动水向结合水迁移,与蛋白牢固结合,这部分水分得以保留,联合干燥的虾肉结构破坏相对较少,复水后质构特性表现相对较好(表2)。而CK组不易流动水快速损失,肌肉组织快速脱水必然对肌纤维造成不可逆影响,复水后仍表现为肌肉断层。

a-CK;b-联合干燥

图2 虾肉干燥过程中横向弛豫时间T2反演图

Fig.2 Refutation graph of transverse relaxation time

T2 of prawn during the drying process

表3 虾肉干燥过程的不易流动水所在峰的峰信息![]()

Table 3 T22 Peak information of prawn during ![]()

二段干燥时间/hCK二段干燥时间/h联合干燥T22/msA22T22/msA22026.63±2.035 662.22±39.12027.74±1.665 576.55±114.84121.08±1.154 980.35±56.40220.98±1.265 272.75±102.39216.35±1.454 560.06±313.64416.36±1.624 916.55±134.48312.68±1.324 518.19±240.83610.24±1.604 474.92±388.5249.36±0.834 287.98±365.4788.03±1.724 388.77±262.5454.81±0.813160.88±114.62106.23±1.234 059.17±272.0363.80±0.563 098.04±281.62123.68±0.683 216.15±229.5972.64±0.562 954.38±248.54142.83±0.833 277.32±254.2882.14±0.442 607.38±260.11161.95±0.493 106.35±154.9291.58±0.442 420.46±306.38181.70±0.423 128.29±222.46

注:T22代表不易流动水峰顶点的横向弛豫时间;A22代表不易流动水的单位质量峰面积(下同)

2.4.2 干燥过程中虾肉MRI分析

图3为虾肉干燥过程中的MRI图,图中的颜色深浅反映了质子密度大小引起的弛豫时信号强弱差别[21],直观地还原了干燥过程虾肉内部水分分布情况的变化。CK组的虾肉在二段干燥3、4 h后,虾肉内部信号值仍然是很深的红色,而四周是明显的绿色,虾肉从内到外的信号值颜色区别很大,表明虾肉表面或虾肉内部颜色较浅部位脱水严重,而此刻的中心部位水分含量仍较高,这种情况很容易造成成品表面焦壳,进而增加中心水分向外蒸发扩散的阻力[22]。相比之下,联合干燥组的虾肉信号值颜色变化较缓慢,虾肉整体信号值颜色差别比CK组小,属于温和脱水。

a-CK;b-联合干燥

图3 虾肉干燥过程中MRI图

Fig.3 MRI images of prawn during the drying process

2.5 复水过程的水分迁移分析

2.5.1 虾肉复水率分析

由图4可知,0~15 min CK组虾肉复水率几乎呈直线式上升,15 min后复水率的增加有所减缓,30 min 后复水率的增加大大减缓,复水120 min后,复水率只有66.56%。联合干燥组虾肉的复水率在15 min后就开始大于CK组,30 min以后的复水率就远超CK组,30~90 min的复水率增加速率仍然可以达到每15 min增加6%~10%。复水120 min,联合干燥组的复水率高达91.79%。

图4 虾肉复水曲线

Fig.4 Rehydration curve of prawn

复水率在一定程度上可反映干制品的品质。干燥过程中产品的肌肉组织结构破坏越小,复水效果就越好[23],干制品复水的口感就越接近新鲜样品。相比CK组,联合干燥组二段温和干燥方式对虾肉肌纤维结构影响较小,虾肉干复水率较高,复水后表现为持有较高的内聚性、弹性和胶着性。肌纤维轴的横向收缩主要发生在40~60 ℃,60~70 ℃时结缔组织网络和肌纤维纵向协同收缩[18, 24],这种收缩使得大量水分排出。高温下虾肉肌纤维蛋白质疏水区域的局部结构和蛋白质的三级结构都会发生变化,蛋白发生降解聚集[25],肌纤维结构发生明显的不可逆变化,失去持水性[26] 。CK 组的二段干燥正处于60 ℃ ,因此复水后无法截留充足水分,复水率低下。而且长时间的高温,虾肉表面也容易形成硬壳,复水时阻碍水分快速渗透到内部组织。

2.5.2 复水过程虾肉的水分迁移

由横向驰豫时间T2反演图(图5)可看出,图谱中主要有3峰,从左到右分别代表结合水、不易流动水和自由水。从图谱中可以看到,复水过程中,虾肉的不易流动水峰面积在增大,峰整体在向右移。表明虾肌肉组织在吸水。

a-CK;b-联合干燥

图5 虾肉复水过程中横向弛豫时间T2反演图

Fig.5 Refutation graph of transverse relaxation time T2 of prawn during the rehydration process

干制品复水过程增加的主要是不易流动水和自由水,其中不易流动水对产品品质影响最大。表4中可看到规律,复水前,联合干燥的虾肉不易流动水所在峰的峰顶点横向弛豫时间T2比CK组小的,单位峰面积也更小。即复水前,相比CK组,联合干燥组的不易流动水束缚力更大。但复水5 min后,联合干燥组的虾肉不易流动水所在峰的峰顶点横向弛豫时间T2开始大于CK组,单位质量峰面积接近CK组。复水15 min以上,联合干燥组的虾肉不易流动水所在峰的峰顶点横向弛豫时间T2明显大于CK组,平均大4ms,同时,单位峰面积也表现为明显更大。这表明复水后,联合干燥虾肉这部分水的束缚力明显更小,含量更高。即联合干燥的虾肉复水速率增加得更快,复水效果更佳。结果与2.5.1复水率分析结果一致。此外,复水后虾肉的内聚性、弹性和胶着性也显著较好。程沙沙等[27]的研究也表明,虾仁复水过程中LF-NMR参数与部分质构特性和复水率有极显著的相关性。

2.5.3 复水过程中虾肉MRI分析

图6为虾肉复水过程中的MRI图。由图6可知,随着复水时间的延长,核磁共振信号值从边缘往内部增强,表明水分从外部逐渐渗透到内部。复水5 min,CK组的虾肉边缘核磁共振信号值较高,复水较快,但后续复水过程中,联合干燥虾肉的整体信号值会比CK组的高,虾肉内部信号值覆盖速度会快于CK组,表明联合干燥的虾肉内部复水速度更快,复水效果更好。

表4 虾肉复水过程的不易流动水所在峰的峰信息

Table 4 T22 peak information of prawn during the rehydration process

复水时间/CK联合干燥minT22/msA22T22/msA2202.01±0.00834.75±19.751.42±0.11768.62±27.3654.87±0.401 024.71±59.464.36±0.651 032.62±24.64158.16±1.141 150.03±57.029.68±0.701 204.64±23.203010.79±1.501 238.93±55.0412.79±0.921 294.27±50.114512.41±1.731 320.90±52.1314.88±1.231 346.59±15.226013.65±2.391 375.34±58.8116.30±0.001 428.87±29.577514.88±1.231 420.94±44.8518.74±0.001 476.43±13.199016.30±0.001 429.09±36.2419.67±1.621 513.18±9.2212017.11±1.411 460.92±59.8221.54±0.001 557.21±27.20

复水120 min后,联合干燥组整只虾肉都覆盖有核磁共振信号,边缘信号值偏高(黄红色),内部信号值略低(绿色为主),但信号均匀,最中间部位信号值最低(浅蓝色),表明联合干燥的虾肉120 min后大体复水完毕,虾肉边缘水分含量最高,内部水分分配均匀,只是最中间有一点点部位还没有完全复水。相比之下,CK组虾肉复水75~120 min期间,虾肉内部有3个部位明显是完全没有信号值的(深蓝色),猜测可能是这3个部位的虾肉断层。长时间的高温热风干燥使虾肉变干变脆,肌肉纤维断裂,弹性变差(表2),表现为虾肉内部组织断层,复水时断层部位没有肌肉组织,所以没有水分子信号表征。

图6 虾肉复水过程中MRI图

Fig.6 MRI images of prawn during the rehydration process

3 结论

本研究采用一段高温热风(熟化、上色、定型)、二段低温热泵(进一步脱水干燥)联合干燥南美白对虾,探究干燥过程及复水过程虾肉的水分分布及迁移规律,结合微观结构分析、质构评价、复水率和MRI图分析,并与分段热风干燥作对比(CK组:一段90 ℃ 热风干燥,二段60 ℃热风干燥),阐明低温热泵干燥对虾肉品质保持的机理。结论如下:

(1)在干燥品最终水分含量一致的情况下,相比CK组,热风-热泵联合干燥对虾的TVB-N含量显著降低43.50%;复水后表现出更佳的质构特性,内聚性、弹性和胶着性分别高出21%、16%和42%;复水率和复水效果远超CK组,2 h后的复水率高达91.79%。电镜扫描结果显示,联合干燥组的虾肉肌纤维结构破坏程度较小。

(2)基于LF-NMR分析干燥过程中虾肉的水分分布和迁移,干燥过程以不易流动水减少为主。二段干燥过程前10 h,联合干燥的虾肉不易流动水以每小时150信号幅度的平均速率缓慢减少,同时T22峰顶点左移速度加快,促使虾肉部分不易流动水向结合水方向迁移,因此热泵干燥后期水分更难去除。由MRI图可见,CK组虾肉二段干燥3~4 h后,虾肉整体信号值颜色区别很大,容易造成表面焦壳,而联合干燥的虾肉整体信号值颜色差别较小,属于温和脱水。

(3)基于LF-NMR分析复水过程中虾肉的水分分布和迁移,以不易流动水和自由水的增加为主,T22峰面积逐渐增大,峰整体右移。复水过程,联合干燥的虾肉T22峰顶点快速右移,15 min后其峰顶点弛豫时间和峰面积明显大于CK组,进一步证实联合干燥的虾肉复水更快,复水效果更好。联合干燥虾肉复水过程的MRI图信号值更高,虾肉内部信号值覆盖速度更快,也证实了这一结论。而CK组的复水虾肉MRI图表明虾肉内部组织有3个部位断层,与干燥过程对虾肉肌纤维结构的严重破坏有关。

[1] 梁凤雪, 梁钻好, 周伟光, 等.热风-热泵联合干燥对虾工艺优化[J].现代食品, 2020(15):95-100.

LIANG F X, LIANG Z H, ZHOU W G, et al.Optimization of drying prawn with the combination of hot air and heat pump[J].Modern Food, 2020(15):95-100.

[2] 赵卉双, 焦顺山, 张振涛, 等.不同干燥技术及其对水产品品质影响的研究进展[J].食品工业, 2020, 41(9):260-264.

ZHAO H S, JIAO S S, ZHANG Z T, et al.Research progress on drying technologyand its effect on quality of aquatic products[J].The Food Industry, 2020, 41(9):260-264.

[3] 张迎敏, 任广跃, 段续, 等.红薯叶粉热泵-热风联合干燥工艺优化[J].食品与发酵工业, 2021, 47(1):198-205.

ZHANG Y M, REN G Y, DUAN X, et al.Optimization of heat pump-hot air combined drying on sweet potato leaf powder[J].Food and Fermentation Industries, 2021, 47(1):198-205.

[4] HOU H, LU X S, DU H J, et al.Effects of pre-cutting treatments and combination drying with different orders on drying characteristics and physicochemical properties of Lentinula edodes[J].Journal of the Science of Food and Agriculture, 2021, 101 (5):2 063-2 071.

[5] NING X F, FENG Y L, GONG Y J, et al.Drying features of microwave and far-infrared combination drying on white ginseng slices [J].Food Science and Biotechnology, 2019, 28 (4):1 065-1 072.

[6] UTHPALA T G G, NAVARATNE S B, THIBBOTUWAWA A.Review on low-temperature heat pump drying applications in food industry:Cooling with dehumidification drying method[J].Journal of Food Process Engineering, 2020, 43(10):e13502.

[7] 余瑞鑫. 迁移变化对米制食品品质的影响[D].杭州:浙江工商大学, 2010.

YU R X.Effect of moisture migration changes on quality of cereal food[D].Hangzhou:Zhejiang Gongshang University, 2010.

[8] OJHA K S, KERRY J P, TIWARI B K.Investigating the influence of ultrasound pre-treatment on drying kinetics and moisture migration measurement in Lactobacillus sakei cultured and uncultured beef jerky[J].LWT-Food Science and Technology, 2017, 81:42-49.

[9] 梁钻好, 陈海强, 梁凤雪, 等.液浸速冻对牡蛎水分迁移及品质的影响[J].食品科学, 2019, 40(23):233-238.

LIANG Z H, CHEN H Q, LIANG F X, et al.Impact of immersion freezing on oyster quality and water migration[J].Food Science, 2019, 40(23):233-238.

[10] CHEN Y N, DONG H J, LI J K, et al.Evaluation of a nondestructive NMR and MRI method for monitoring the drying process of Gastrodia elata blume[J].Molecules(Basel,Switerland), 2019,24(2):236.

[11] 渠琛玲, 汪紫薇, 王雪珂, 等.基于低场核磁共振的热风干燥过程花生仁含水率预测模型[J].农业工程学报, 2019, 35(12):290-296.

QU C L, WANG Z W, WANG X K, et al.Prediction model of moisture in peanut kernel during hot air drying based on LF-NMR technology[J].Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(12):290-296.

[12] ZHU Z Z, ZHAO Y, ZHANG Y X, et al.Effects of ultrasound pretreatment on the drying kinetics, water status and distribution in scallop adductors during heat pump drying[J].Journal of the Science of Food and Agriculture, 2021, 101(15):6 239-6 247.

[13] GENG S T, WANG H H, WANG X L, et al.A non-invasive NMR and MRI method to analyze the rehydration of dried sea cucumber [J].Analytical Methods 2015, 7(6):2 413-2 419.

[14] 石芳, 肖星凝,杨雅轩, 等.基于低场核磁共振技术研究不同热风干燥工艺条件下香菇复水过程中的水分传递特性[J].食品与发酵工业, 2017, 43(10):144-149.

SHI F, XIAO X N, YANG Y X, et al.Characterization of moisture transfer inrehydration process for dried mushroom (Lentinus edodes) by different drying methods[J].Food and Fermentation industries, 2017, 43(10):144-149.

[15] ZHANG G C, SIGURJ N A, SVEINN V.Dehydration property of Shrimp (Pandalus borealis) undergoing heat-pump drying process [J].International Journal of Agricultural & Biological Engineering, 2009, 2(4):92-97.

N A, SVEINN V.Dehydration property of Shrimp (Pandalus borealis) undergoing heat-pump drying process [J].International Journal of Agricultural & Biological Engineering, 2009, 2(4):92-97.

[16] 汪岳刚. 鱿鱼片远红外辅助热泵干燥特性及其品质变化的研究[D].上海:上海交通大学, 2014.

WANG Y G.Changes in the characteristics and quality of squid fillets dried by far infrared radiation assisted heat pump[D].Shanghai:Shanghai Jiaotong University, 2014.

[17] 金洋, 张洪超, 薛张芝, 等.不同干燥方法对乌贼品质及微观 结构的影响[J].食品科学, 2017, 38(15):189-195.

JIN Y, ZHANG H C, XUE Z Z, et al.Effects of drying methods on quality and microstructure of cuttlefish[J].Food Science, 2017, 38(15):189-195.

[18] 胡亚芹, 葛雨珺, 白妍, 等.热处理对肉类蛋白质构的影响[J].渔业科学进展, 2019, 40(5):175-184.

HU Y Q, GE Y J, BAI Y, et al.Effect of heat treatments on the protein structures and meat textural properties[J].Progress in Fishery Sciences, 2019, 40(5):175-184.

[19] 董志俭, 孙丽平, 李冬梅, 等.不同干燥方法对南美白对虾品质的影响[J].食品工业科技, 2017,38(5):219-222;227.

DONG Z J, SUN L P, LI D M, et al.Effect of different drying methods on the quality of Penaeus vannamei[J].Science and Technology of Food Industry, 2017,38(5):219-222;227.

[20] 张立彦, 吴兵, 包丽坤.加热对三黄鸡胸肉嫩度、质构及微观结构的影响[J].华南理工大学学报(自然科学版), 2012, 40(8):116-121.

ZHANG L Y, WU B, BAO L K.Effects of heating on tenderness, texture and microstructure of Sanhuang chicken breast meat[J].Journal of South China University of Technology (Natural Science Edition), 2012, 40(8):116-121.

[21] MARCONE M F, WANG S N, ALBABISH W, et al.Diverse foodbased applications of nuclear magnetic resonance (NMR) technology[J].Food Research International, 2013, 51(2):729-747.

[22] 汤梅, 罗洁莹, 高杨文, 等.利用LF-NMR 技术分析油桃干燥过程中内部水分的变化[J].现代食品科技, 2017, 33(11):272-278.

TANG M, LUO J Y, GAO Y W, et al.Analysis of internal moisture changes of nectarine during drying process using LF-NMR technology[J].Modern Food Science and Technology, 2017, 33(11):272-278.

[23] AKSOY A, KARASU S, AKCICEK A, et al.Effects of different drying methods on drying kinetics, microstructure, color, and the rehydration ratio of minced meat[J].Foods(Basel, Switerland), 2019, 8(6):216.

[24] SHARP A, OFFER G.The mechanism of formation of gels from myosin molecules[J].Journal of the Science of Food and Agriculture, 1992, 58(1):63-73.

[25] 康怀彬, 邹良亮, 张慧芸, 等.高温处理对牛肉蛋白质化学作用力及肌原纤维蛋白结构的影响[J].食品科学, 2018, 39(23):80-86.

KANG H B, ZOU L L, ZHANG H Y, et al.Effect of high temperature treatment on chemical forces of beef proteins and structure of myofibrillar protein[J].Food Science, 2018, 39(23):80-86.

[26] PURSLOW P P, OISETH S, HUGHES J, et al.The structural basis of cooking loss in beef:Variations with temperature and ageing [J].Food Research International, 2016, 89:739-748.

[27] 程沙沙, 唐英强, 章坦, 等.LF-NMR 和MRI 对干制虾仁复水过程水分状态及品质变化的研究[J].分析测试学报, 2017,36(10):1 224-1 229.

CHENG S S, TANG Y Q, ZHANG T, et al.Investigation on variation of water state and quality of dried shrimp during rehydrated process by LF-NMR and MRI[J].Journal of Instrumental Analysis, 2017, 36(10):1 224-1 229.