杂醇油主要是指3个碳以上一元醇物质的总称,是白酒中的芳香成分,但同时它还是白酒苦味或涩味的主要来源之一,当杂醇油含量过高时,会导致低度白酒浑浊,影响白酒质量,饮酒后会产生上头,不适等症状。其中,异戊醇和异丁醇对人体影响最大。因此,控制杂醇油含量是改善基酒口感的必要措施。目前,许多学者的研究工作表明,杂醇油的生成与微生物代谢和生产工艺密切相关,并在降低杂醇油生成方面做了许多探索。在基础研究方面,通过基因工程[1-5]、诱变育种[6-9]等技术选育低产杂醇油菌株,进一步解析了杂醇油生成的有关机理;但由于其在遗传稳定性方面存在缺陷,且对生产环境中其他微生物生长代谢的作用情况不明。因此,人工选育出的低产杂醇油菌株在实际应用方面的可行性当前来看并不大。在应用研究方面,蒸馏装备的改良和蒸馏条件的优化可有效地降低杂醇油的含量,但有可能造成其他香味成分的损失,且重新改良和打造适宜的蒸馏装置会投入大量成本,难以大规模推广使用[10-12]。

固态发酵白酒有多种香型之分,但无论浓香、酱香还是清香,都是采用开放式、多微共生共酵的生产方式,白酒的酿造品质和风格与产区大气候及其所造就的微生物圈密切相关。生产上常通过上一轮糟醅生酸和产酒的情况,结合当天的气温调整下一轮的糟醅结构,因此降低杂醇油的含量需要从产区和生产操作的实际情况出发,建立一套实用合理,且易推广应用的发酵工艺。这项工作需要对固态白酒中相关杂醇油的含量与分布规律进行摸索,并与生产中工艺控制的常规要素进行关联性分析,最终通过糟醅中酸、温、气、水、构的协调匹配,达到合理调控杂醇油生成的目的。

本试验自制砖窖作为固态白酒发酵设备,在2年时间中跟踪检测了共计30轮次的糟醅发酵数据,探讨了异戊醇、异丁醇、正丙醇和正丁醇的生成规律,为特定产区杂醇油生产调控提供了技术支撑。

1 材料与方法

1.1 研究区域气候概况

宜宾地处“中国白酒金三角”核心区,位于四川盆地南缘,四川、云南、贵州3省交界处。它是长江上游重要的生态屏障,属于亚热带湿润季风气候,适宜微生物生存,形成独特的酿酒环境。宜宾市年平均降雨量达1 200 mm,气候温和,年平均气温17.6 ℃,年平均日照1 018.2 h。昼夜温差小,湿度大,非常有利于酿造原料的生长。它是同纬度地区农作物生长的最佳气候区之一。在海拨高度、地理位置和大气环流的共同作用下,宜宾市既有四川盆地中亚热带湿润气候的特色,又有山地垂直气候变化的规律,具有从南亚热带到温暖带的立体气候特征[13]。气候是决定一个地区热量和水量的基本条件。宜宾五粮液产地常年温差和昼夜温差小、湿度大、日照时间短,形成冬暖夏热的特殊气候[14]。

1.2 材料与试剂

酿酒原料:高粱、小麦、大米、糯米、玉米,国产市售;酚酞、NaOH,均为国产分析纯;异戊醇、正丁醇、异丁醇、正丙醇,均为色谱纯,天津市科密欧化学试剂有限公司。

1.3 仪器与设备

7890气相色谱仪[配备火焰离子检测器(flame ionization detector,FID)检测器],美国安捷伦公司;砖窖:长×宽×高约为2.5 m×1.8 m×1.2 m。

1.4 试验方法

1.4.1 发酵方法

试验采用续糟发酵,每轮发酵结束后添加一定比例的曲粉,混匀后重新入窖。糟醅发酵体系分为上、中、下3层,每层糟醅约为1 200 kg,发酵周期为40 d。入窖前,检测每层糟醅酸度及入窖温度;发酵结束后,分层起糟,检测每层出窖糟酸度。试验发酵共计30轮次。

1.4.2 糟醅酸度的检测方法

取糟醅试样20.0 g于250 mL烧杯中,加入200 mL纯净水搅拌均匀,于室温下浸泡30 min,前15 min勤搅拌,后15 min静置。吸取20.0 mL上清液于250 mL三角瓶中,环瓶壁加入20 mL纯净水。加入酚酞指示剂2滴,以0.1 mol/L NaOH溶液滴定至微红色为其终点。酸度表示为10 g糟醅消耗NaOH标准溶液的毫摩尔数。

1.4.3 异戊醇、异丁醇、正丙醇和正丁醇含量分析

发酵结束后,用甑子蒸馏,每一甑装载量对应一层糟醅量,每甑糟醅蒸馏完毕后取样分析,用气相色谱检测杂醇油含量。气相色谱检测条件为,色谱柱:Agilent19095N-123毛细管柱(0.530 mm×30 m,1 μm);色谱柱温度:初始温度35 ℃,保持5 min,以15 ℃/min升到180 ℃,保持1 min;载气N2;流速1.0 mL/min;进样口温度250 ℃;检测器温度250 ℃;进样量10 μL;分流比20∶1[15]。

1.4.4 基酒产量分析

试验采用实际的基酒产量反映糟醅中的乙醇发酵程度,每甑装载量为一层糟量,每甑糟醅蒸馏完毕后收集基酒称重。产量越高,则乙醇发酵越充分。

1.4.5 数据分析

使用GraphPad Prism 9进行单因素方差分析,多变量相关性分析及主成分分析(principal component analysis,PCA)。在执行PCA过程中,由于变量单位不统一,选择标准化数据(standardized data),并通过并行分析(parallel analysis)来选择成分数量。

2 结果与分析

2.1 入窖温度

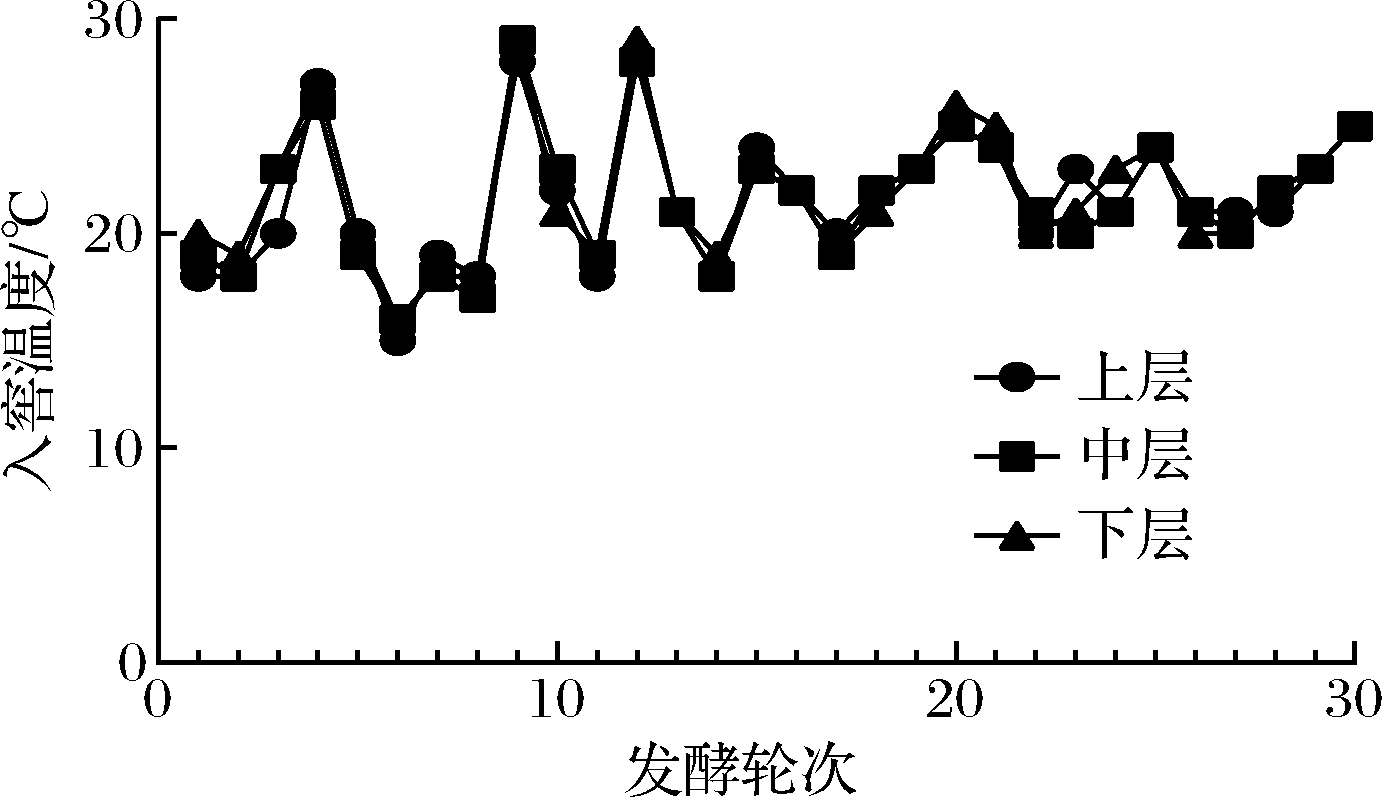

环境是微生物生长代谢的重要因素,而环境温度是生产工艺控制的关键。其中,入窖温度在所有调控因素中起支配作用,其他要素均需要根据入窖温度的变化而变化。入窖温度和气候变化密切相关,主要由地温决定,正是因为入窖温度的因素,传统固态酿造生产有了冷季和热季之分[16]。秉持酿酒生态与自然生态相契合的原则,遵循客观气候条件,试验采用自然鼓风和摊晾调节入窖糟温度(图1)。其中,15~22 ℃有18批次,23~29 ℃有12批次。试验经历了从冷季到热季的自然转换。

图1 不同糟层入窖温度

Fig.1 The temperature of different Zaopei layers before fermentation

2.2 糟醅酸度变化

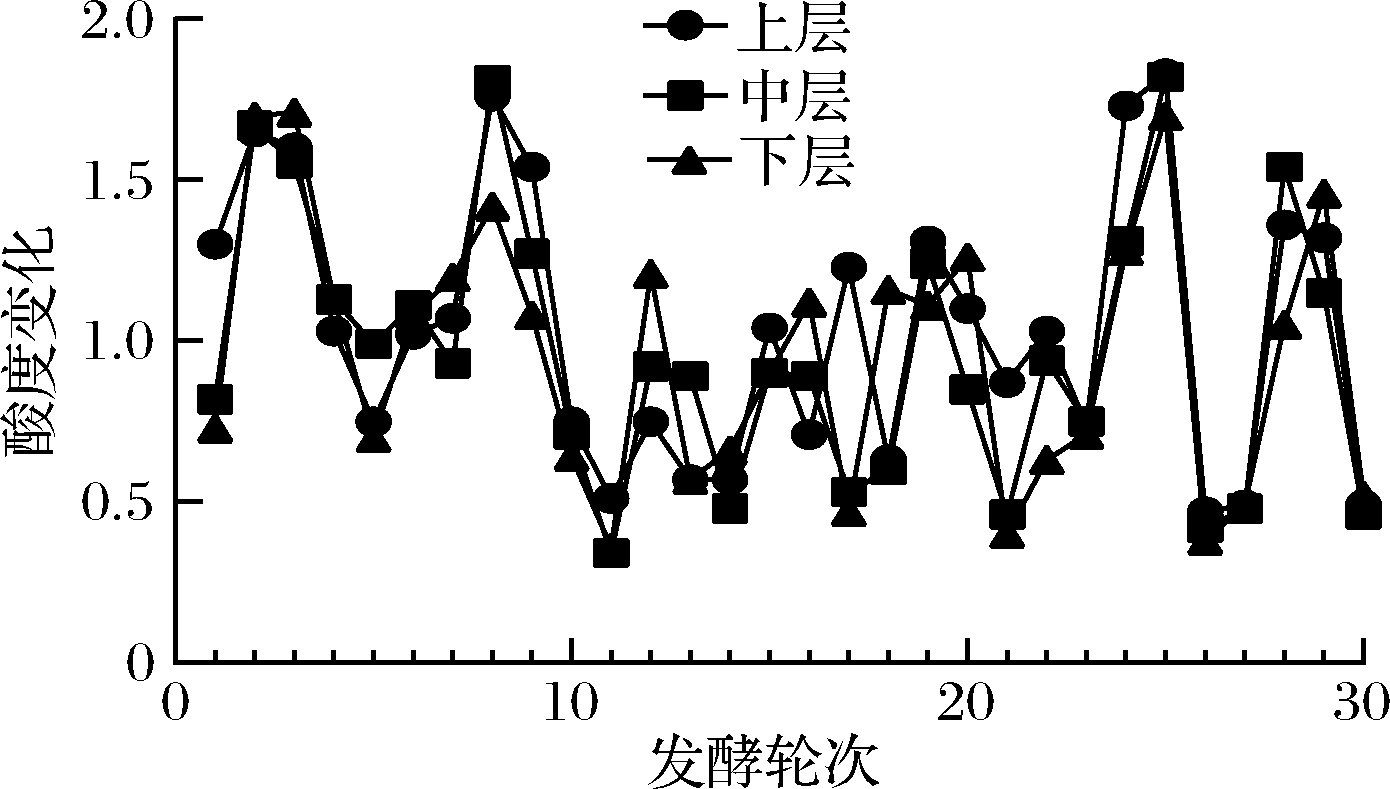

酸度变化显示了每一批次、不同糟层的生酸情况。酸度在生产工艺上是一个重要指标,入窖酸一般采用加粮,加水等操作进行调控。酸度的变化体现了糟醅发酵体系中微生物的演替过程,一般情况下,糟醅生酸多,会形成酸多酒少的结果;糟醅生酸少时,有利于酵母发酵产酒,有利于下一轮的发酵。如图2所示,本试验发酵周期为40 d,生酸幅度主要集中在0.5~1.5。通过方差分析显示,不同糟层之间酸度变化无差异(P=0.168 5),而不同批次之间酸度变化极为显著(P<0.001)。

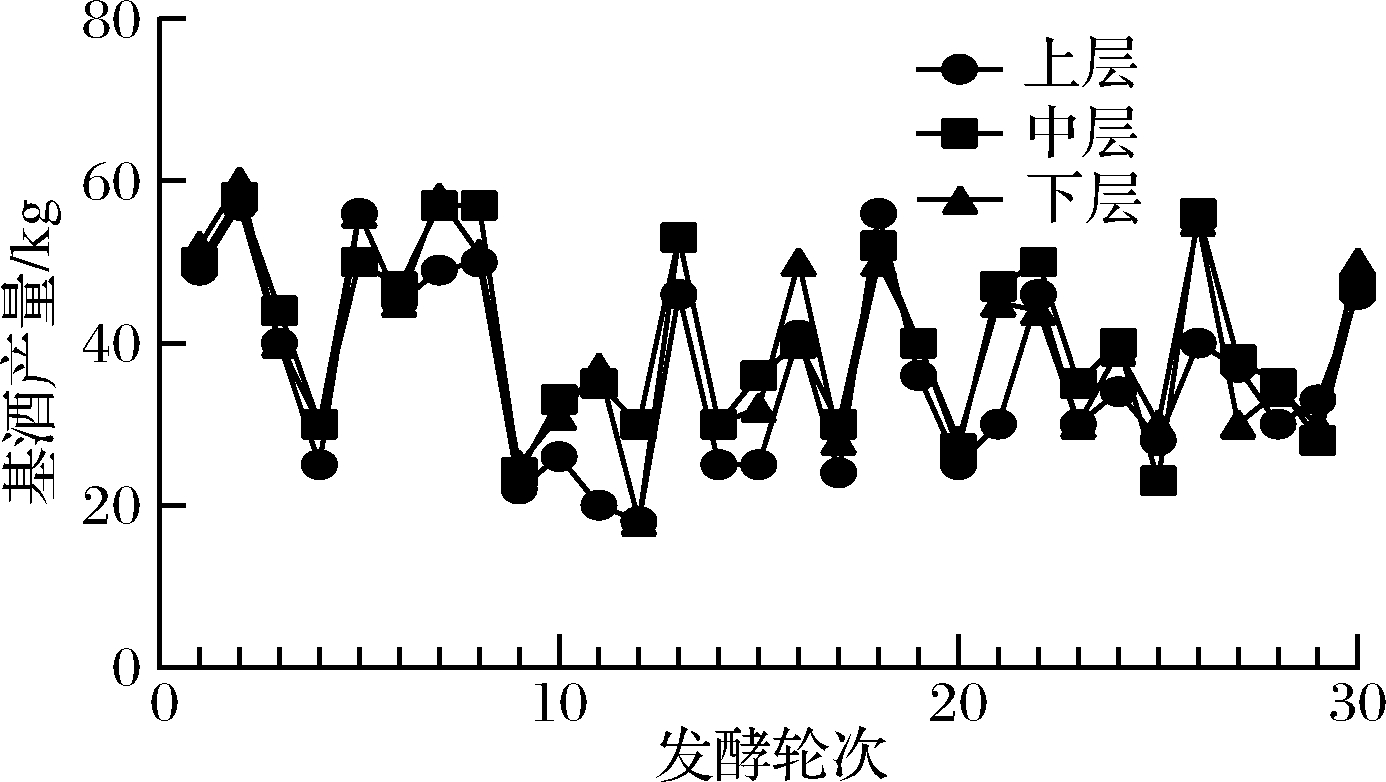

2.3 不同糟层乙醇发酵分析

为紧贴实际生产操作要素,本试验使用基酒产量反映实际生产过程中乙醇的发酵情况,乙醇发酵越好,产酒越多。每甑装载量为一层糟量,蒸馏完毕后,收集的基酒可完全反映每层糟醅的乙醇发酵情况。如图3所示,试验发酵周期为40 d,基酒产量范围主要集中在20~40 kg/甑。

图2 不同糟层的酸度变化

Fig.2 The acidity change of different Zaopei layers

图3 不同糟层基酒产量

Fig.3 The liquor yield of different Zaopei layers

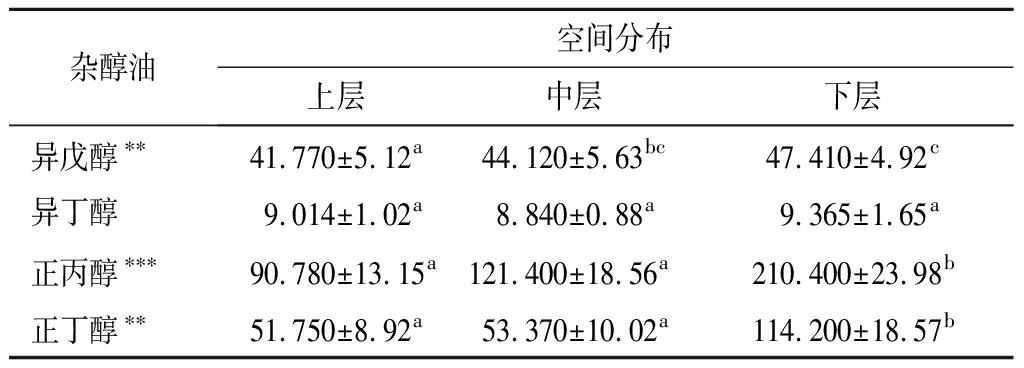

2.4 不同糟层中4种杂醇油的分布

发酵结束后,用甑子蒸馏,每一甑装载量对应一层糟醅量,每甑基酒收集完毕后,取样分析,分析结果可完全反映每一层糟醅中杂醇油的生成情况。表1显示了异戊醇、异丁醇、正丙醇和正丁醇在不同糟层中的含量和分布情况。从总体生成量来讲,正丙醇>正丁醇>异戊醇>异丁醇;方差分析结果表明,异戊醇、正丙醇和正丁醇在空间分布上具有显著差异,其中正丙醇和正丁醇分布规律较为一致,两者在下层糟醅中含量显著提高,分别为210.4 mg/100mL和114.2 mg/100mL,而异戊醇的分布规律则为从上至下,逐渐升高;异丁醇在4种杂醇油中,生成量最少,且在空间分布上无显著差异。

表1 异戊醇、异丁醇、正丙醇、正丁醇在不同空间层面的分布 单位:mg/100mL

Table 1 Distribution of isopentyl alcohol, isobutyl alcohol, n-propanol and n-butanol in different levels

杂醇油空间分布上层中层下层异戊醇∗∗41.770±5.12a44.120±5.63bc47.410±4.92c异丁醇9.014±1.02a8.840±0.88a9.365±1.65a正丙醇∗∗∗ 90.780±13.15a121.400±18.56a210.400±23.98b正丁醇∗∗51.750±8.92a53.370±10.02a114.200±18.57b

注:肩标相同字母的数据间不存在显著性差异;方差分析显著性水平:* 0.05>P>0.01;** 0.01>P>0.001;*** P<0.001

2.5 不同糟层中4种杂醇油和工艺要素的相关性分析

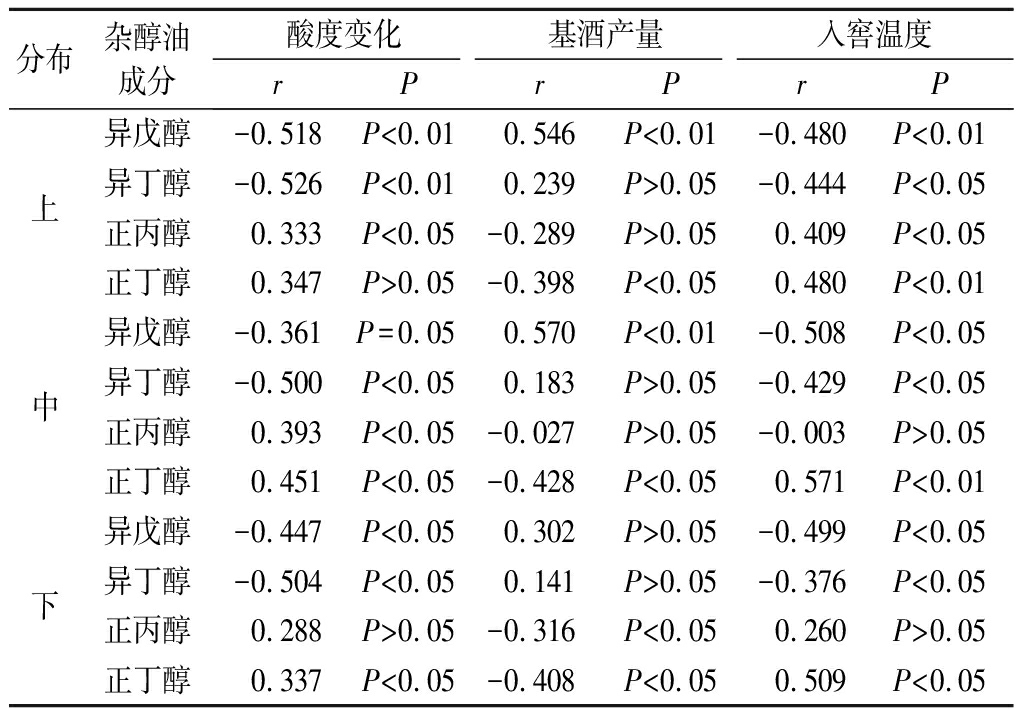

对不同糟层中4种杂醇油的生成情况同生酸、产酒和入窖温度进行相关性分析,各变量的相关系数如表2所示,上层糟醅中异戊醇含量与酸度,入窖温度呈极显著负相关(P<0.01),与基酒产量呈极显著正相关(P<0.01);下层糟醅中正丁醇含量与基酒产量呈显著负相关(P<0.05),与酸度和入窖温度呈显著正相关(P<0.05)等。相关性系数中,|r|>0.3,P<0.05的数据有26个,占整体相关系数的72.2%。结果表明各变量之间相关性较强,可通过PCA对各变量之间的关系进行进一步解析[17]。

表2 异戊醇、正丙醇、正丁醇和异丁醇与酸度变化、 基酒产量和入窖温度的相关性分析

Table 2 The correlation analysis of isoamyl alcohol, n-propanol, n-butanol and isobutanol with acidity change, liquor yield and temperature

分布杂醇油成分酸度变化基酒产量入窖温度rPr PrP异戊醇-0.518P<0.010.546P<0.01-0.480P<0.01上异丁醇-0.526P<0.010.239P>0.05-0.444P<0.05正丙醇0.333P<0.05-0.289P>0.050.409P<0.05正丁醇0.347P>0.05-0.398P<0.050.480P<0.01异戊醇-0.361P=0.050.570P<0.01-0.508P<0.05中异丁醇-0.500P<0.050.183P>0.05-0.429P<0.05正丙醇0.393P<0.05-0.027P>0.05-0.003P>0.05正丁醇0.451P<0.05-0.428P<0.050.571P<0.01异戊醇-0.447P<0.050.302P>0.05-0.499P<0.05下异丁醇-0.504P<0.050.141P>0.05-0.376P<0.05正丙醇0.288P>0.05-0.316P<0.050.260P>0.05正丁醇0.337P<0.05-0.408P<0.050.509P<0.05

2.6 杂醇油和工艺要素的PCA

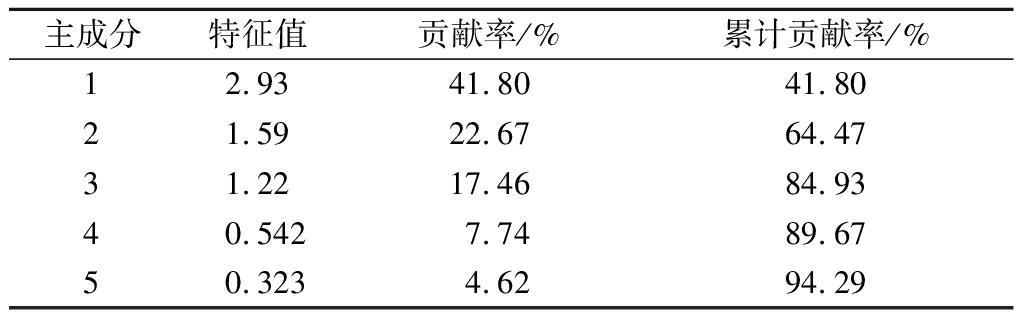

表3显示,经PCA共提取了5个主成分,其中主成分1贡献率最大,占比41.80%,表明主成分1对发酵体系中各变量的影响最大。前3个主成分特征值均>1,累计贡献率为84.93%,基本可以反映各变量相互影响的大部分信息。故选取前3个主成分作为数据分析的有效成分。

表3 主成分的特征值与贡献率

Table 3 Eigenvalue and their contribution of principal components

主成分特征值贡献率/%累计贡献率/%12.9341.8041.8021.5922.6764.4731.2217.4684.9340.5427.7489.6750.3234.6294.29

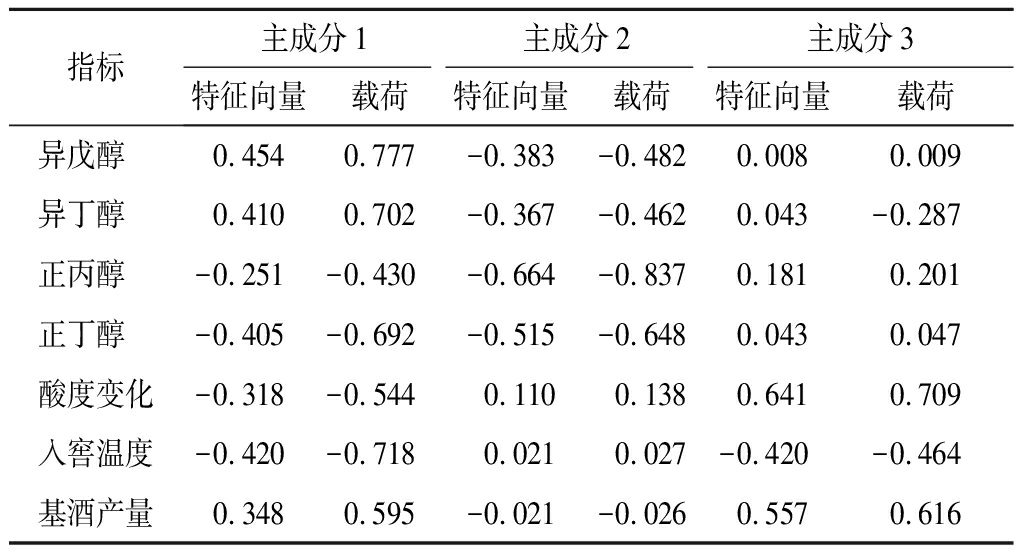

前3个主成分的特征向量与载荷矩阵如表4所示。载荷值反映了各变量与主成分间的相关系数,载荷值的绝对值越大,表明该变量对主成分影响越大,正号表示为正向影响,而负号表示为负向影响[18-19]。表4的分析结果显示,杂醇油成分中,对主成分1贡献度最大的是异戊醇和异丁醇,其次为正丁醇和正丙醇;其中,异戊醇和异丁醇对主成分1的影响为正相关,正丙醇和正丁醇对主成分1的影响呈负相关。在生产工艺控制要素方面,酸度变化和入窖温度与主成分1呈负相关,且入窖温度的绝对影响值更高。

表4 主成分的特征向量与载荷矩阵

Table 4 Eigenvectors and loading matrix of principal components

指标主成分1主成分2主成分3特征向量载荷特征向量载荷特征向量载荷异戊醇 0.4540.777-0.383-0.482 0.0080.009异丁醇 0.4100.702-0.367-0.462 0.043-0.287正丙醇 -0.251-0.430-0.664-0.837 0.1810.201正丁醇 -0.405-0.692-0.515-0.648 0.0430.047酸度变化-0.318-0.5440.1100.138 0.6410.709入窖温度-0.420-0.7180.0210.027 -0.420-0.464基酒产量0.3480.595-0.021-0.026 0.5570.616

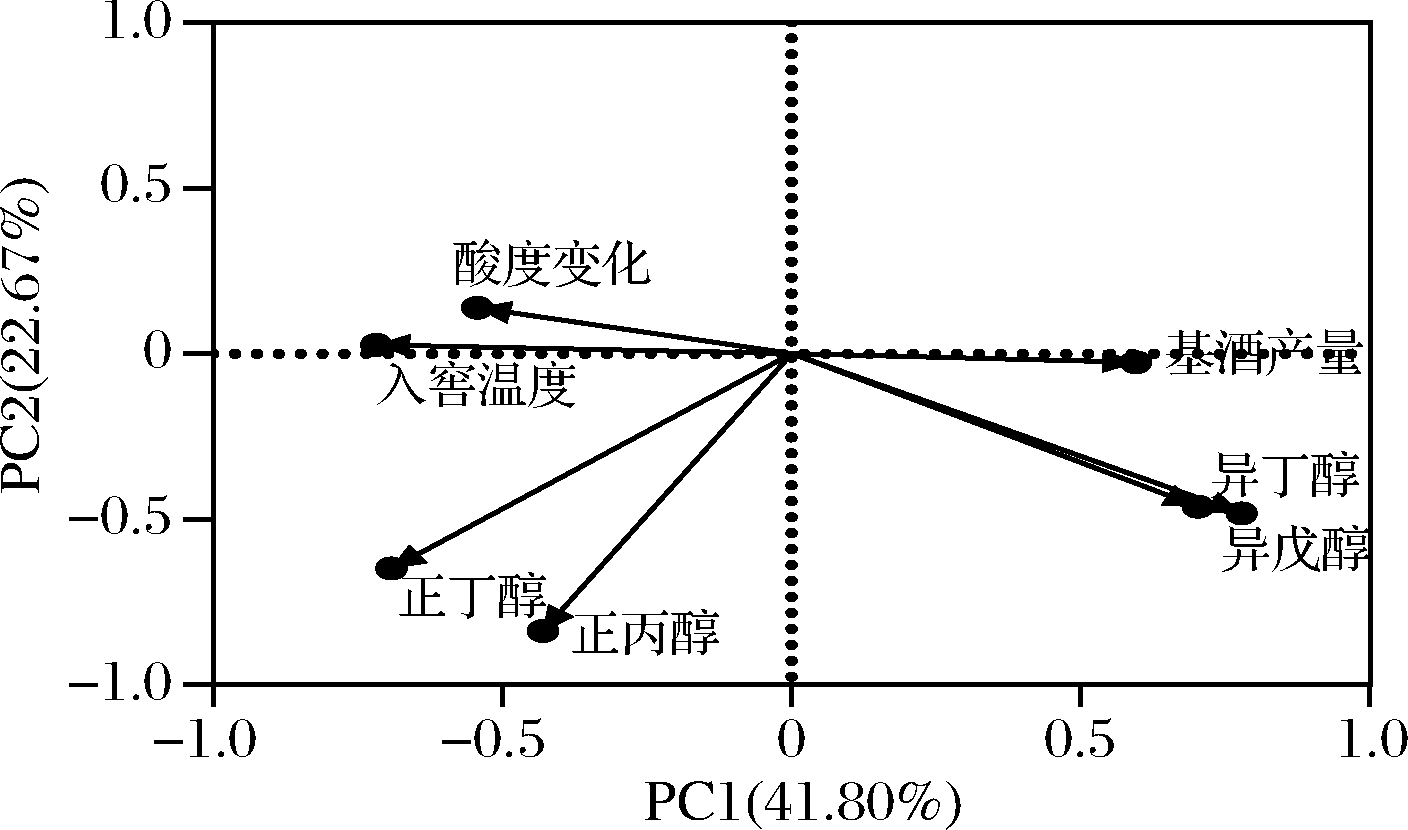

在图4中,箭头的长度反映了变量信息丢失程度,箭头的程度越长,则变量信息在分析过程中丢失越少[20]。不同变量间距离越长表明差异越大,距离越短则说明相关性越高[21]。由图4可知,7个变量分布在了3个不同的象限。酸度变化和入窖温度分布在第2象限,正丙醇和正丁醇分布在第3象限,而基酒产量和异戊醇和异丁醇分布在第4象限。基酒产量在一定程度上可反映糟醅中乙醇发酵的强度,和异戊醇,异丁醇的特征向量为正,处在主成分1的正向分布上;酸度变化反映糟醅中的产酸代谢,它与入窖温度密切相关,两者和正丙醇,正丁醇的特征向量为负,分别排列在主成分1的负轴方向。由于主成分1对变异分析的贡献度最大,因此可以推测出正丙醇,正丁醇主要与酸调控相关;异戊醇和异丁醇的生成主要与乙醇发酵有关。且两组杂醇油的调控策略相反:即温度偏高时,生酸较多,影响乙醇发酵,基酒产量减少,可能会降低异戊醇和异丁醇的生成,但正丙醇和正丁醇含量增加;当温度偏低时,生酸缓,酸度低,会促进乙醇发酵,增加基酒产量,正丙醇和正丁醇生成量减少,但异戊醇和异丁醇含量可能会偏高。因此,在生产上掌握调控的平衡是至关重要的。

图4 载荷图

Fig.4 Loading diagram

3 结论

本研究在2年时里跟踪了30轮次固态发酵糟醅中异戊醇、异丁醇、正丙醇和正丁醇的生成规律,生成量最多是正丙醇,其次为正丁醇、异戊醇和异丁醇;正丙醇(P<0.001)、正丁醇(P<0.01)和异戊醇(P<0.01)在不同糟层中的分布具有显著差异,分布规律为下层>中层>上层;异丁醇在不同糟层中的分布无显著差异(P>0.05)。4种杂醇油与入窖温度、酸度变化和基酒产量的相关性及主成分分析结果表明,温度和生酸与正丙醇和正丁醇的生成呈正向影响,与异戊醇和异丁醇的生成呈负向影响;基酒产量在一定程度上反映了乙醇的发酵强弱,它与异戊醇、异丁醇的生成呈正向影响;在工艺要素方面,酸度变化与入窖温度呈正相关,两者与基酒产量呈负相关。主成分分析是一种强大的探索性模型,在多个变量同时存在的情况下,降低数据维度,进行主要特征提取,是一种可靠的数理统计分析方法。通过主成分分析,初步弄清了4种杂醇油与温度、生酸、产酒之间的关系,且控酸、控温等参数易在生产操作中进行调控,为建立实用易推广的杂醇油调控工艺奠定了基础。

[1] ZHANG C Y, QI Y N, MA H X, et al.Decreased production of higher alcohols by Saccharomyces cerevisiae for Chinese rice wine fermentation by deletion of bat amino transferases[J]. Journal of Industrial Microbiology and Biotechnology, 2015, 42(4):617-625.

[2] 李维, 崔丹瑶, 王建辉, 等.HS-SPME-GC-MS 分析高产酯低产高级醇酿酒酵母发酵酒的风味物质[J].现代食品科技, 2018, 34(3):248-254;230.

LI W, CUI D Y, WANG J H, et al.HS-SPME-GC-MS analysis of flavor compounds in liquor fermentation by Saccharomyces cerevisiae stains with high ester yield and low higher-alcohol yield[J].Modern Food Science and Technology, 2018, 34(3):248-254;230.

[3] LI W, WANG J H, ZHANG C Y, et al.Regulation of Saccharomyces cerevisiae genetic engineering on the production of acetate esters and higher alcohols during Chinese Baijiu fermentation[J].Journal of Industrial Microbiology and Biotechnology, 2017, 44(6):949-960.

[4] YOSHIMOTO H, FUKUSHIGE T, YONEZAWA T, et al.Genetic and physiological analysis of branched-chain alcohols and isoamyl acetate production in Saccharomyces cerevisiae[J].Applied Microbiology and Biotechnology, 2002, 59(4-5):501-508.

[5] STYGER G, JACOBSON D, BAUER F F.Identifying genes that impact on aroma profiles produced by Saccharomyces cerevisiae and the production of higher alcohols[J].Applied Microbiology and Biotechnology, 2011, 91(3):713-730.

[6] 梁璋成, 任香芸, 林晓姿, 等.低产尿素、杂醇油红曲黄酒酵母的筛选及鉴定[J].中国食品学报, 2018,18(2):265-271.

LIANG Z C, REN X Y, LIN X Z, et al.Screening and identification of the yeast stains with low urea and fusel oil production for brewing in Hong Qu (glutinous rice wine)[J].Journal of Chinese Institute of Food Science and Technology, 2018,18(2):265-271.

[7] 王国正, 吴群, 徐岩.低产高级醇酿酒酵母突变菌株的差异蛋白组分析及高级醇合成相关蛋白的差异表达[J].微生物学通报, 2015, 42(12):2 407-2 416.

WANG G Z, WU Q, XU Y.Comparative intracellular proteomics analysis of a low higher alcohols producing Saccharomyces cerevisiae mutant and different expression of higher alcohols synthesis related proteins[J].Microbiology China, 2015, 42(12):2 407-2 416.

[8] 卫云路, 郭梅君, 何松贵.一种低产杂醇油高产酒的功能米曲及其发酵工艺的研究[J].酿酒, 2019, 46(5):67-70.

WEI Y L, GUO M J, HE S G.A study on functional rice koji and its fermentation technology of a low-yielding fusel oil and high -yielding wine[J].Liquor-Making, 2019, 46(5):67-70.

[9] 陈良强, 吴群, 徐岩.酱香型白酒低产杂醇油粟酒裂殖酵母特性的研究[J].工业微生物, 2013, 43(3):1-6.

CHEN L Q, WU Q, XU Y.Characteristics of low fusel alcohol yielded by Schizosaccharomyces pombe in Maotai-flavor liquor-making[J].Industrial Microbiology, 2013, 43(3):1-6.

[10] 郭梅君, 周世水, 刘幼强, 等.降低米香型白酒杂醇油的蒸馏方法研究[J].酿酒科技, 2019(4):44-47.

GUO M J, ZHOU S S, LIU Y Q, et al.Research on the distillation method of mixiang Baijiu to reduce fusel oil content[J].Liquor-Making Science and Technology, 2019(4):44-47.

[11] 陈雪鹏, 余有贵, 熊翔, 等.固态法新酒重蒸馏分离杂醇油的工艺研究[J].酿酒科技, 2020(4):22-26.

CHEN X P, YU Y G, XIONG X, et al.Separating fusel oil from newly-produced liquor by redistillation[J].Liquor-Making Science and Technology, 2020(4):22-26.

[12] 李秀梅. 过滤介质在云南固态法小曲白酒中的应用[J].酿酒科技, 2010(2):71-72.

LI X M.Application of filtering medium in the production of Yun’nan Xiaoqu by solid fermentation[J].Liquor-Making Science and Technology, 2010(2):71-72.

[13] 陈淑全. 四川气候[M].成都:四川科学技术出版社, 1997.

CHEN S Q.Sichuan Climate[M].Chengdu:Sichuan Sci-tech Publishing House, 1997.

[14] 曾碧涛, 魏明英, 闫景丽, 等.五粮液产地自然环境研究进展[J].江苏农业科学, 2017, 45(15):21-24.

ZENG B T, WEI M Y, YAN J L, et al.Research progress on natural environment of Wuliangye producing area[J].Jiangsu Agricultural Sciences, 2017, 45(15):21-24.

[15] 吴国辉. 气相色谱法同时测定白酒中10种常见的微量成分[J].食品安全质量检测学报, 2018, 9(10):2 532-2 536.

WU G H.Simultaneous determination of 10 kinds of trace components in liquor by gas chromatography[J].Journal of Food Safety and Quality, 2018, 9(10):2 532-2 536.

[16] 潘玲玲, 罗明有, 王媚, 等.发酵温度对浓香型白酒杂醇油含量的影响[J].中国酿造, 2021, 40(3):106-110.

PAN L L, LUO M Y, WANG M, et al.Effect of fermentation temperature on fusel oil content in strong-flavor Baijiu[J].China Brewing, 2021, 40(3):106-110.

[17] 葛帅, 王蓉蓉, 王颖瑞, 等.湖南常见辣椒品种游离氨基酸主成分分析及综合评价[J].食品科学技术学报, 2021, 39(2):91-102.

GE S, WANG R R, WANG Y R, et al.Principal component analysis and comprehensive evaluation of free Amino acids of different peppers in Hunan[J].Journal of Food Science and Technology, 2021, 39(2):91-102.

[18] 刘伟, 张群, 李志坚, 等.不同品种黄花菜游离氨基酸组成的主成分分析及聚类分析[J].食品科学, 2019, 40(10):243-250.

LIU W, ZHANG Q, LI Z J, et al.Principal component analysis and cluster analysis for evaluating free amino acids of different cultivars of daylily buds[J].Food Science, 2019, 40(10):243-250.

[19] 李俊芳, 马永昆, 张荣, 等.不同果桑品种成熟桑椹的游离氨基酸主成分分析和综合评价[J].食品科学, 2016, 37(14):132-137.

LI J F, MA Y K, ZHANG R, et al.Principal components analysis and comprehensive evaluation of free amino acids in ripe fruits of different mulberry varieties[J].Food Science, 2016, 37(14):132-137.

[20] WANG L N, WANG Y Q, WANG W Z, et al.Comparison of volatile compositions of 15 different varieties of Chinese jujube (Ziziphus jujuba Mill)[J].Journal of Food Science and Technology, 2019, 56(3):1 631-1 640.

[21] 刘常园, 方东路, 汤静, 等.基于电子鼻和 GC-IMS分析复热对香菇汤挥发性风味物质的影响[J].食品科学技术学报, 2020, 38(4):46-53.

LIU C Y, FANG D L, TANG J, et al.Based on electronic nose and GC-IMS to study effect of reheating on volatile flavor substances of lentinus edodes soups[J].Journal of Food Science and Technology, 2020, 38(4):46-53.