香菇中的水分必须低于某一限定值时微生物的生长和繁殖才能被抑制,因此,干燥可降低香菇中的水分含量,实现长期保存[1]。香菇的干燥方法多种多样,包括热风干燥、微波干燥及冷冻干燥等[2]。近年来,香菇干燥研究已得到广泛开展,张志勇等[3]研究香菇在不同微波强度下干燥时温度与含水率的变化趋势,提出的分段变功率微波干燥方法,使干燥均匀性与效率达到最佳水平。ARGYROPOULOS等[4]对比了热风干燥、热风和微波真空联合干燥及冷冻干燥对蘑菇品质的影响,结果发现采用热风和微波真空联合干燥的产品色差小、孔隙率高、复水能力强。张海伟等[5]则研究了三段式微波真空冷冻干燥、冷冻干燥及热风干燥3种干燥方式对香菇品质特性的影响,结果表明三段式微波真空冷冻干燥时长最短,其香菇干制品的复水比达到7.1,显著高于其他二者。

目前香菇热风干燥研究关注的重点是提高香菇干后的品质,并且尽可能提高单位能耗的产出[6],为此需要对干燥工艺进行优化。在本研究中,将热处理工艺中的基本方法(退火、淬火)引入热风干燥中,产生2种新型热风干燥工艺,称之为变温干燥(开始时以较高的热风温度干燥一定时间后,热风温度随即下降到指定温度,且干燥相同时间,此为一个干燥周期,如此循环往复)、间歇干燥(开始时热风温度较高,保持一定时间后停止干燥,间歇时间与干燥时间相同,紧接着又以相同温度的热风干燥,而后再次停止,如此循环往复)。恒温干燥工艺则以较高温度的热风不停歇地进行干燥。干燥样品的很多评价参数往往很难通过实验过程测量得到其在任意时刻的数值,近年来,对产物性能评估的数值模拟方法得到了巨大的发展[7],可以精确得到任意时刻参数值的大小。基于此,本文利用COMSOL Multiphysics 5.5软件模拟恒温干燥过程中样品的温度变化。以实验为主模拟为辅,从温度变化、色泽参数、含水率、能耗、复水率等指标上对变温、间歇及恒温干燥后的样品进行综合评估与对比。

1 材料与方法

1.1 材料与试剂

实验样品为本地市场购买的新鲜香菇,个体之间的差异较小,有利于减少实验过程的初始误差,用清水冲洗干净,放在阴凉通风处静置24 h,以除去其表面多余的水分[8],经处理好后的香菇样品如图1所示,样品的初始含水率(干基)为880%。

图1 新鲜香菇样品

Fig.1 Fresh Lentinus edodes samples

1.2 仪器与设备

DHG-9023A电热鼓风干燥箱,上海一恒科学仪器有限公司;DS100PE型号电子卤素水分测定仪,武汉捷宝生物科技有限公司;WR-10基础款色差仪,深圳市威福光电科技有限公司;实验室用高精度电子天平,上海花潮实业有限公司;BK-033电力监控仪,慈溪科沃德电子有限公司;红外热成像仪,美国Fluke公司。

1.3 实验方法

为了使实验过程更加严谨,首先确定3种工艺的具体参数。变温、间歇干燥的初始热风温度为60 ℃,此温度下维持时间为30 min,随即变温干燥的热风温度降低为40 ℃,保持时间也为30 min,间歇干燥的停止干燥时间也为30 min,2种工艺以1 h为最小干燥周期,循环往复。恒温干燥则一直以60 ℃的热风持续进行干燥。

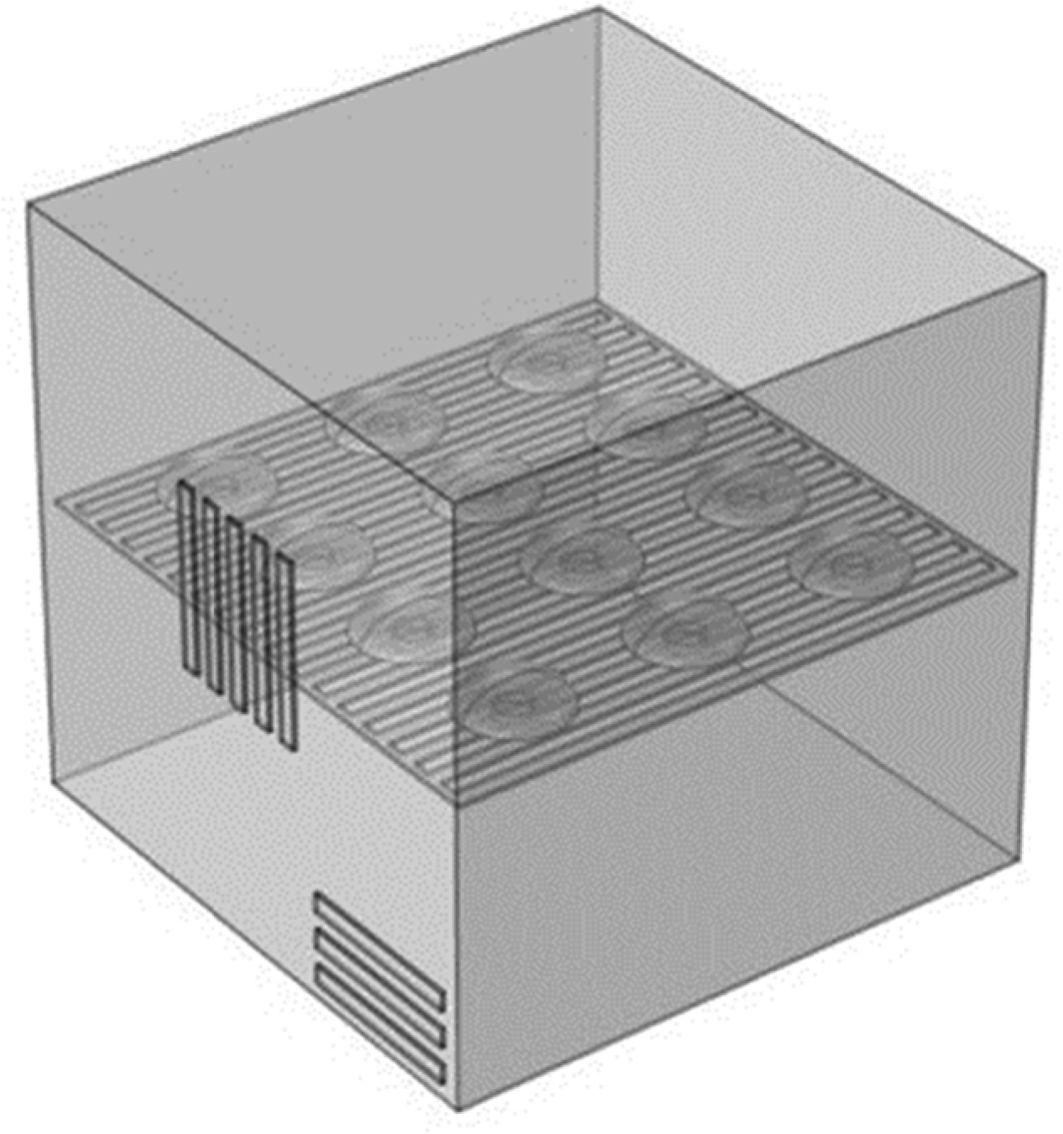

新鲜样品的热风干燥实验在前述的电热鼓风干燥箱中进行[9],温度分辨率为0.1 ℃,恒温波动度为±1 ℃,风速保持恒定。为了排除环境条件的影响,每组实验开始前,干燥机均运行和预热15 min[10]。待鼓风干燥机内部达到平衡温度后,放入图1所示的3组香菇样品(每组样品12个),分别使用变温、间歇和恒温3种工艺进行干燥,每组时长共计10 h。以1 h 为最小干燥周期,每隔1 h取出相同位置处的5个样品(四周及中间各取出1个),测量其各项参数,测量完成后将样品按原位置放回干燥箱中继续干燥,干燥结束后再测定样品的复水能力。样品恒温干燥的数值模拟是在COMSOL Multiphysics 5.5软件中进行的,为了尽可能地减少仿真误差,依据鼓风干燥箱尺寸与样品尺寸,建立了相应的数学模型,如图2所示。

图2 热风干燥模型

Fig.2 Hot air drying model

数值模拟中涉及到流-固耦合传热,系统自动将二者耦合起来,并添加非等温流多物理场接口,在软件中定义香菇的热物理特性参数,热物理特性参数见表1[3]。

表1 香菇的热物理特性参数

Table 1 Thermophysical parameters of Lentinus edodes

参数密度/[(kg·(m3)-1]电导率/(s·m-1)相对磁导率相对介电常数恒压热容/[J·(kg·K)-1]导热系数/[W·(m·K)-1] 数值8600124~531 8000.515

实际的干燥过程牵涉到一系列复杂且不可控的因素,为简化问题,减少数值模拟的计算量与计算时间,对热风干燥模型作如下假设[3]:(1)香菇初始温度、含水率均匀分布,不考虑热物理特性参数随温度和含水率的变化,均为常数;(2)不考虑干燥过程中水分发生的相变;(3)鼓风干燥机与外界绝热。

1.4 分析方法

1.4.1 样品温度变化特性

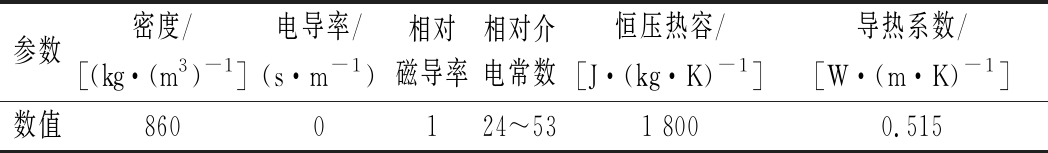

实验过程中样品的温度分布可以利用红外热像仪获得(变温、间歇干燥过程中样品的温度分布为红外热像仪实拍),也可以借助COMSOL软件可视化,且可以得到任意时刻样品的温度分布情况。为了检验模型的精确性,选取远离鼓风机进风口且同一位置处的样品进行实测,对比分析了恒温干燥的样品在1、2、3 h的红外实测温度与模拟温度,如图3所示,图3-a为红外实测温度,图3-b为模拟温度。由图3结果可知二者之间的最大误差均在8%以内,这说明仿真模型可以用于预测样品的温度分布规律。考虑恒温干燥样品的理化性质变化较为剧烈,因此借助COMSOL软件重点研究前1 h内此工艺样品的升温情况。

1.4.2 样品色泽变化

样品的色泽参数使用WR-10基础款色差仪测量,色泽参数的评价指标有4个,分别为红绿度a*、黄蓝度b*、亮度L*、色差度ΔE。其中红绿度a*、黄蓝度b*、亮度L*可以直接从色差仪中读取得到,而色差度ΔE的计算如公式(1)所示:

(1)

式中:t为某一时刻干燥样品的颜色参数,下标0表示原样品。

实验开始前测出样品的原始颜色参数![]() 实验中每隔一个最小干燥周期便取出样品测量其颜色参数,并计算此刻样品的色差值。为了减小测量误差,样品的颜色参数需测量3次取平均值,最终结果取5个样品的平均值。

实验中每隔一个最小干燥周期便取出样品测量其颜色参数,并计算此刻样品的色差值。为了减小测量误差,样品的颜色参数需测量3次取平均值,最终结果取5个样品的平均值。

a-红外实测温度;b-模拟温度

图3 恒温干燥时样品的红外实测温度与模拟温度

Fig.3 Infrared measured temperature and simulated temperature of samples during constant temperature drying

1.4.3 样品含水率变化

干燥的目的就是将香菇的含水率降低到安全范围内[12]。实验开始前测出样品的初始含水率,实验中每隔一个最小干燥周期便取出样品,使用水分测量仪测定其含水率,为了排除测量过程中的偶然性,5个样品均需测量,最终结果取5个样品的平均值。

1.4.4 单位时间能耗

3种干燥工艺的能耗情况是通过电力监控仪进行监测的。实验开始前将电力监控仪的各项数据清零,开始后以1 h的最小干燥周期为时间单位,每个周期结束后读取并记录各工艺的能耗情况[13]。

1.4.5 样品复水能力

干燥过程中样品的含水量逐渐降低,但若将其置于清水中,样品又会再次吸收水分,含水量增加,这即为样品的复水特性。复水特性可用复水率定量描述,吸水量除以干样品重量为复水率[14]。样品复水率的测定在干燥实验结束后进行,将干燥后的样品浸泡在温度为 20 ℃ 的蒸馏水中足够长时间,然后取出样品,用纸巾擦干,并定期称重,直至重量不再发生变化,计算复水率。

2 结果与分析

2.1 样品的温度变化

干燥过程中样品的温度变化越平缓,各处的温差越小,热损失越小,产物的品质就会越高,因此干燥时尽可能地使样品各处的温度缓慢而均匀地升高。为此,研究了3种干燥工艺对样品表面温度的影响,采用变温、间歇干燥的样品表面温度分布是利用红外热成像仪在实验过程中实拍,分别如图4和图5所示,采用恒温干燥的样品表面温度则借助COMSOL软件可视化,对于恒温干燥而言,大部分的热损伤都发生在干燥初期,因此数值模拟只需研究前1 h内样品的温度变化规律。

由图4可知,在1~6 h内,每个最小干燥周期结束时,采用变温工艺干燥的样品最高温度都基本控制在40 ℃以内;超过6 h后,样品局部温度略高于40 ℃。这是由于干燥后期,样品内水分因迁移而减少,所需要消耗的能量减少,从而导致样品在此期间的温度值下降缓慢或无法下降。9个干燥周期结束时最高温度与最低温度差值分别为4.4、5.5、5.6、7.0、7.2、8.3、7.7、11.0、9.4 ℃。样品温度的平均值都能维持在低于40 ℃的水平,在36.9~38.8 ℃变化,幅度不大。总体来说,整个干燥期间温度分布较均匀。

图5结果表明,采用间歇工艺干燥的样品,在整个干燥期间,样品的平均温度在38.0~46.3 ℃变化,变化幅度高于变温工艺;9个干燥周期结束时最高温度与最低温度差值分别为9.1、9.5、10.9、13.8、7.3、13.0、11.6、7.2、13.1 ℃,差值变化波动明显,且数值上均比变温工艺大得多。整体来看,虽然间歇工艺干燥后温度场分布具有一定的均匀性,但整体上不如变温工艺。

采用恒温工艺干燥的样品在前一小时内的仿真温度分布如图6所示。最高温度与最低温度差值分别为28.9、27.7、25.2、22.3、19.6、17.2、14.7、12.9、11.0 ℃,香菇的温度分布不均匀程度十分明显。同时,各样品之间的温差较大,靠近进风口处样品的温度升高最快,等到其他样品干燥完成后,靠近进风口处的样品可能会由于过度干燥而出现热损伤。

a-1 h;b-2 h;c-3 h;d-4 h;e-5 h;f-6 h;g-7 h;h-8 h;i-9 h

图4 变温干燥时不同时刻样品的红外温度分布

Fig.4 Infrared temperature distribution of samples at different times during variable temperature drying

a-1 h;b-2 h;c-3 h;d-4 h;e-5 h;f-6 h;g-7 h;h-8 h;i-9 h

图5 间歇干燥时不同时刻样品的红外温度分布

Fig.5 Infrared temperature distribution of samples at different times during intermittent drying

a-0.1 h;b-0.2 h;c-0.3 h;d-0.4 h;e-0.5 h;f-0.6 h;g-0.7 h;h-0.8 h;i-0.9 h

图6 恒温干燥时不同时刻样品的仿真温度分布

Fig.6 Simulated temperature distribution of samples at different times during constant temperature drying

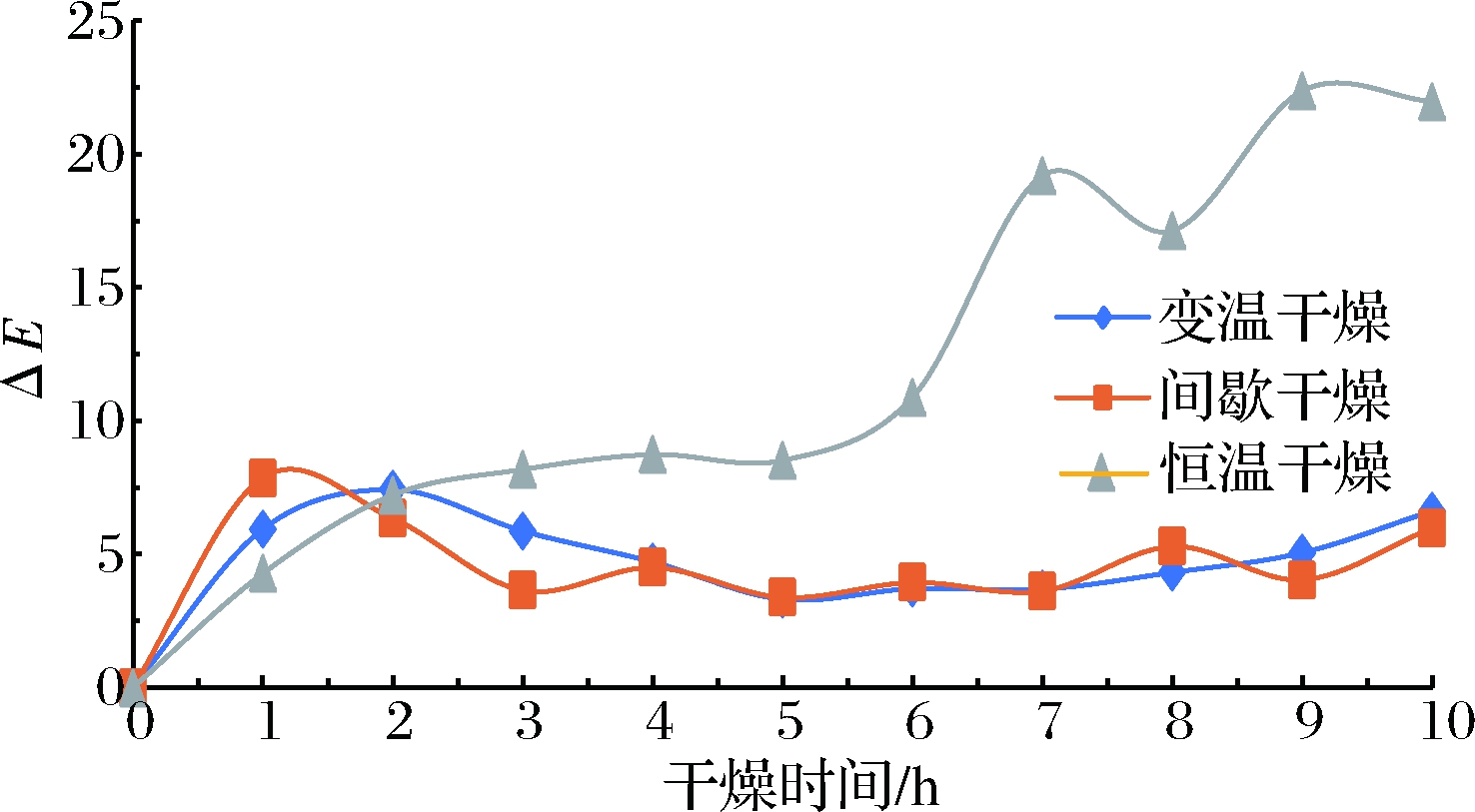

2.2 样品色泽变化

色泽是消费者对一种产品最直观的感受,也是消费者能否接受该产品的第一评价标准[15]。香菇作为一种食物,需要尽可能保持其色泽的一致性,才能保证内在的营养成分不被破坏,同时也不会影响人们的消费心理。干燥过程中样品的色泽参数值变化情况见表2。

表2 不同时刻下样品的色泽参数值

Table 2 Color parameter values of samples at different times

0 h1 h2 h3 h4 h5 h6 h7 h8 h9 h10 h变温L*41.9947.1735.7038.0438.8743.9740.5239.3638.7037.7335.99a*8.837.587.356.977.377.727.477.777.717.727.67b*22.1519.5218.5018.2218.9419.7419.0319.7919.5919.6619.58ΔE5.947.425.874.713.313.713.694.325.066.63间歇L*47.2049.5247.7743.6845.2243.5245.0339.7637.4939.0436.70a*9.548.017.957.917.837.707.867.997.937.978.01b*22.9120.0119.7019.0619.1819.3519.8319.4219.5119.5319.47ΔE7.876.343.644.503.383.943.625.294.045.99恒温L*30.9232.9733.2031.2227.9627.7422.6216.6217.2515.6315.07a*15.8012.9313.3511.7111.7611.7112.299.969.769.329.43b*25.3819.9518.9818.3018.2218.6119.2713.9717.0010.3811.57ΔE4.287.228.188.748.5210.8919.2017.1322.3821.97

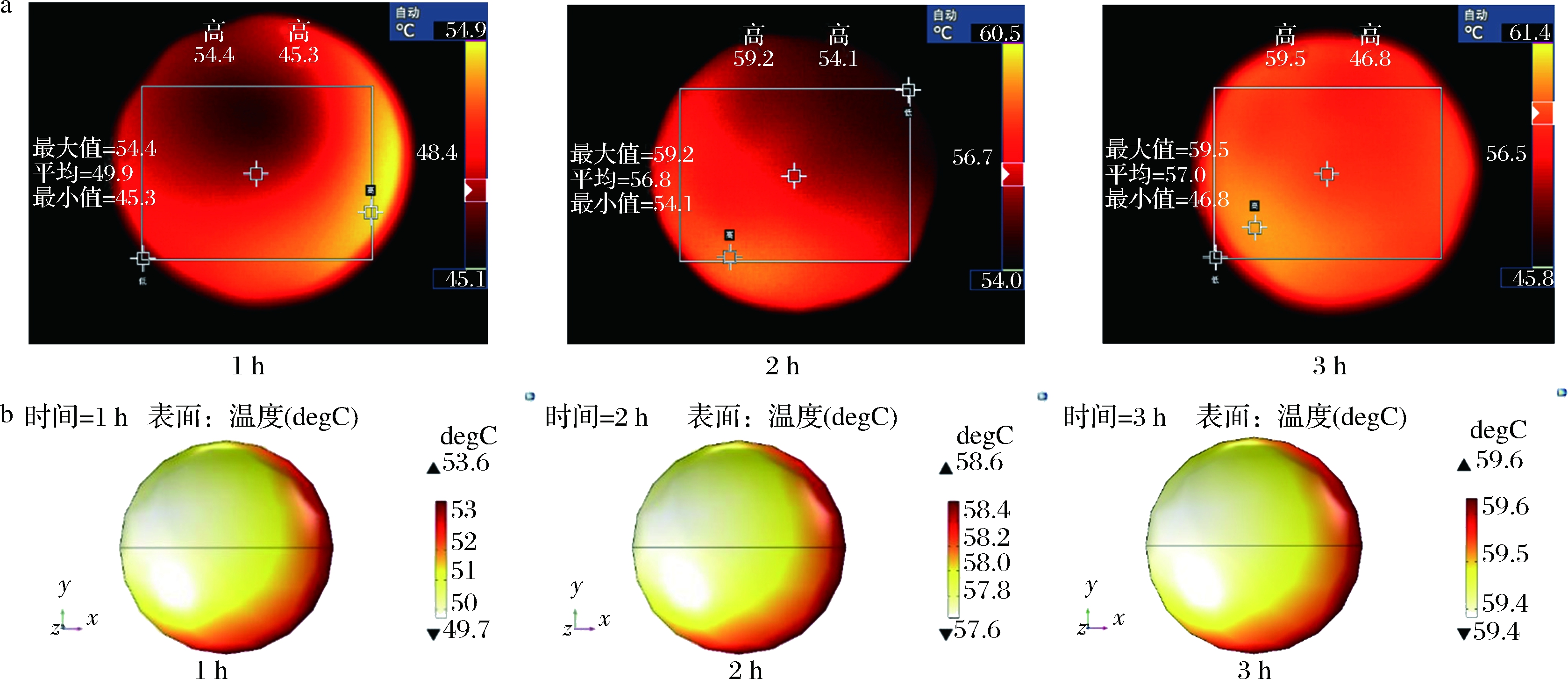

将表2中的数据绘制成图,3种工艺下样品的L*、a*、b*、ΔE的变化趋势分别如图7~图10所示。

由图7可知,3种工艺干燥过程中香菇亮度值均呈现波动状态,总体都呈现下降的趋势,但采用变温、间歇工艺干燥的样品L*下降速度较缓慢,数值减少幅度不大,而采用恒温工艺的样品在干燥后期L*下降的速度较快,干燥后L*要明显低于初始值,这说明恒温干燥工艺会明显降低产物的亮度值。

图7 不同干燥工艺下样品的L*随时间的变化关系

Fig.7 Variation of brightness value of samples with time under different drying processes

图8 不同干燥工艺下样品的a*随时间的变化关系

Fig.8 Variation of red-green value of samples with time under different drying processes

由图8可以看出,采用变温、间歇工艺干燥的样品a*只在干燥初期略微减小,此后都基本保持稳定不变,干燥结束后a*略低于初始值;而采用恒温工艺干燥的样品a*在整个阶段呈下降趋势,干燥结束后a*比初始值低很多。

3组样品的b*变化趋势如图9所示,3种工艺干燥过程中b*呈波动状态,干燥结束时数值低于初始时数值。但采用变温、间歇工艺干燥的样品b*仅在干燥初期略微减小,此后都基本保持稳定不变;而采用恒温工艺干燥的样品b*在后期波动明显,干燥结束时其数值比初始值显著下降。

图9 不同干燥工艺下样品的b*随时间的变化关系

Fig.9 Variation of yellow-blue value of samples with time under different drying processes

图10结果表明,采用变温、间歇工艺的样品在干燥过程中整体色泽变化较小,干燥初期色差出现最大值,分别为7.42和7.87,之后色差呈现先减小后缓慢增加的趋势,干燥结束时色差低于最大值,数值分别为6.63和5.99,与初始值相比,ΔE增加不明显;而采用恒温工艺的样品,其ΔE在干燥过程中整体上呈现明显增大的趋势,最大值达22.38,干燥结束时ΔE为21.97。由此可见,变温、间歇工艺要优于恒温工艺,可以最大限度地保留原样品的色泽。

图10 不同干燥工艺下样品的ΔE随时间的变化关系

Fig.10 Variation of color difference value of samples with time under different drying processes

2.3 样品的含水率变化

热风干燥时在保证产品品质的同时其含水率尽可能快地降低,可以提高效率[16],但同时过快的干燥速度会破坏物料的品质。干燥过程中样品含水率的变化曲线如图11所示。变温、间歇工艺的含水率变化规律基本保持一致,且接近于直线,即恒速干燥;而恒温工艺干燥的样品,其含水率先快速下降之后放缓,即降速干燥,干燥结束时,样品的含水率低于变温、间歇工艺。这是由于在干燥过程中持续不断地输入高温热风[17-18],也正因为此,导致了香菇干制品出现较大的色差[19]。

图11 不同干燥工艺下样品的含水率随时间的变化关系

Fig.11 Variation of moisture content of samples with time under different drying processes

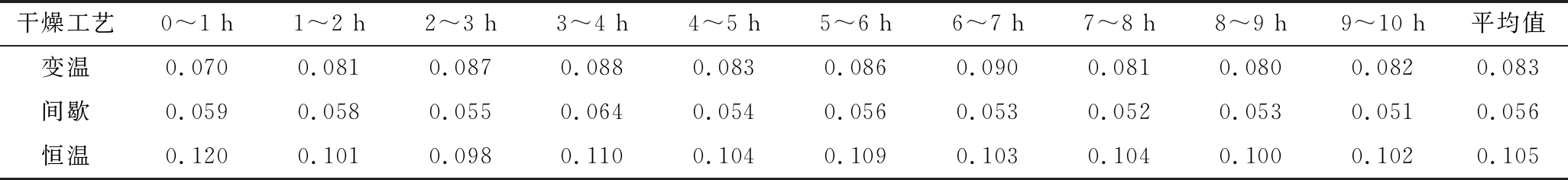

2.4 单位时间的能耗

能耗情况是目前考察干燥方式与干燥工艺的重要指标之一,低能耗意味着生产过程中较低的成本[20]。使用电力监控仪定量分析3种干燥工艺在不同时间段内的能耗情况,得到的数据如表3所示。

表3中数据显示间歇工艺的单位时间能耗基本上维持在一个相对稳定的水平,没有太大的波动,单位时间的平均能耗值为0.056 kW·h,为3种工艺最低值;恒温工艺的单位时间能耗值在小范围内波动,最后1 h的能耗为第1 h的85%,平均能耗值为0.105 kW·h,为3种工艺最高值;变温工艺的单位时间平均能耗值为0.083 kW·h,介于间歇、恒温工艺之间,且后9个干燥周期的能耗值均大于第1周期,这是由于通过实验观察到鼓风干燥箱的温度控制具有一定的滞后性与波动性,在从第1个周期结束开始、每个周期结束后,鼓风干燥箱都有1次由低温升到高温的切换,电阻丝会在一小段时间内以高于热风温度所需的功率运行,之后恢复稳定。

表3 不同时间段内的能耗情况 单位:kW·h

Table 3 Energy consumption in different time periods

干燥工艺0~1 h1~2 h2~3 h3~4 h4~5 h5~6 h6~7 h7~8 h8~9 h9~10 h平均值变温0.0700.0810.0870.0880.0830.0860.0900.0810.0800.0820.083间歇0.0590.0580.0550.0640.0540.0560.0530.0520.0530.0510.056恒温0.1200.1010.0980.1100.1040.1090.1030.1040.1000.1020.105

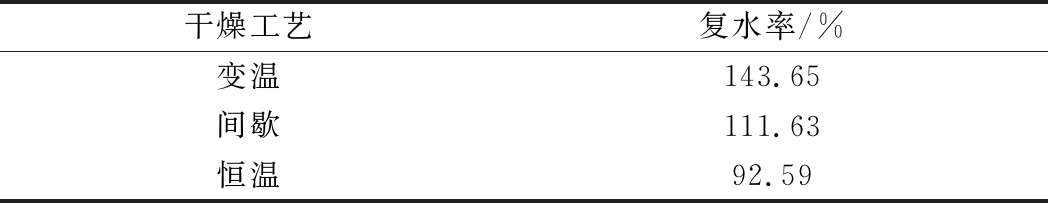

2.5 样品的复水能力

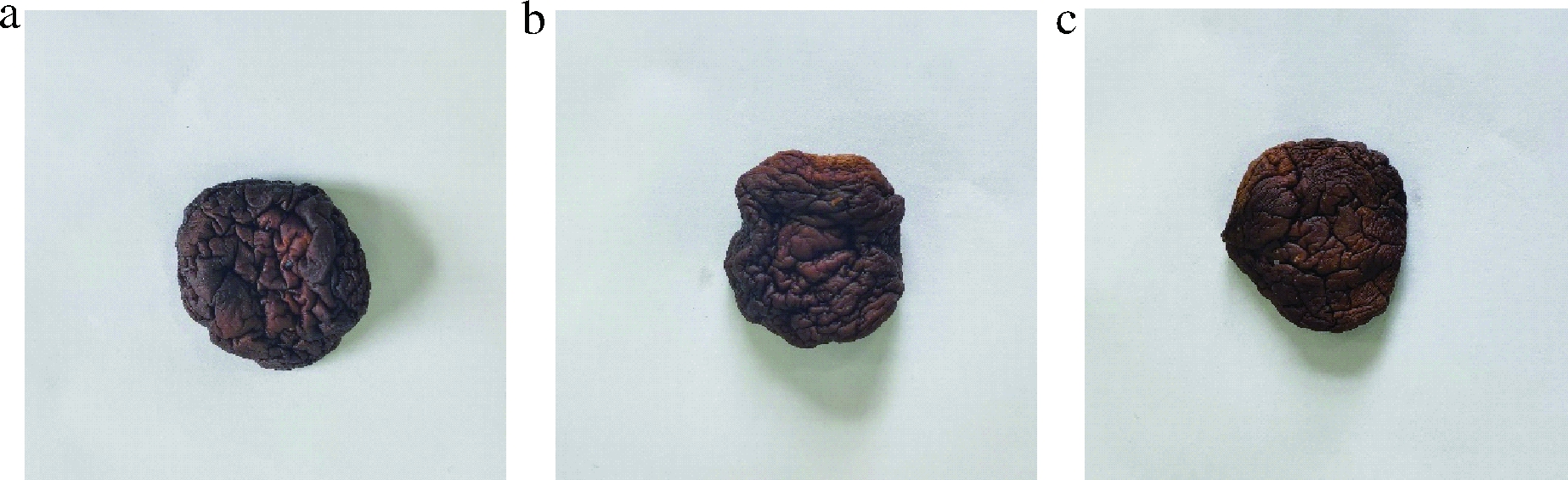

复水能力的强弱在一定程度上反映干燥过程中香菇保持其内部结构完整性的能力。一般情况下,干燥后香菇的复水能力越强,则表示其内部结构破坏的越少。3种干燥工艺下样品复水前后的外观如图12和图13所示。

a-变温干燥;b-间歇干燥;c-恒温干燥

图12 复水前样品外观

Fig.12 Appearance of samples before rehydration

a-变温干燥;b-间歇干燥;c-恒温干燥

图13 复水后样品外观

Fig.13 Appearance of samples after rehydration

采用复水率来定量描述干燥后样品复水能力的强弱,不同干燥工艺下样品的复水率见表4。采用变温干燥的样品的复水率为143.65%,复水能力最强,说明变温干燥有利于保持香菇内部结构的完整性。而采用恒温干燥的样品的复水率为92.59%,复水能力最差,可能原因是由于持续不间断的干燥会使香菇内部产生较大的温度梯度与湿度梯度,进而产生了较大的热应力与湿应力[21],从而破坏了内部结构。采用间歇干燥的样品的复水率为111.63%,介于变温、恒温干燥之间,说明间歇干燥对改善内部结构具有一定作用。

表4 不同干燥工艺下产物的复水率

Table 4 Rehydration rate of products under different drying processes

干燥工艺复水率/%变温143.65间歇111.63恒温92.59

3 结论

本文研究了3种热风干燥工艺即变温干燥、间歇干燥及恒温干燥对香菇品质特性的影响,研究表明,在干燥后温度分布上,采用变温干燥的香菇温度分布更均匀,变化较平缓;在样品颜色色泽上,采用变温干燥、间歇干燥的香菇色泽参数值的变化均远小于恒温干燥;恒温干燥工艺的含水率下降速度最快,但这也是造成香菇品质下降的原因;在能耗方面,间歇干燥工艺最节省能源;在复水性能方面,变温干燥的香菇复水率最高。综上说明在提高香菇干后品质方面,变温干燥最佳,恒温干燥最差,间歇干燥介于两者之间。

[1] 郭玲玲, 周林燕, 毕金峰, 等.香菇中短波红外-脉动压差闪蒸联合干燥工艺研究[J].中国食品学报, 2018, 18(2):155-165.

GUO L L, ZHOU L Y, BI J F, et al.Studies on dry technics of shiitake mushroom using pulsed sudden decompression flashing drying and medium-shortwave infrared radiation[J].Journal of Chinese Institute of Food Science and Technology, 2018, 18(2):155-165.

[2] 李星仪, 张悦, 谢永康, 等.热风干燥过程相对湿度对香菇品质的影响[J].农业工程学报, 2020, 36(24):281-291.

LI X Y, ZHANG Y, XIE Y K, et al.Effects of relative humidity on the exterior quality of shiitake mushrooms (Lentinus edodes) during hot air drying[J].Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(24):281-291.

[3] 张志勇, 李元强, 刘成海, 等.基于“热失控”规律的香菇微波干燥工艺优化[J].食品科学, 2020, 41(10):230-237.

ZHANG Z Y, LI Y Q, LIU C H, et al.Optimization of microwave drying of shiitake mushrooms considering thermal runaway[J].Food Science, 2020, 41(10):230-237.

[4] ARGYROPOULOS D, HEINDL A, MÜLLER J.Assessment of convection, hot-air combined with microwave-vacuum and freeze-drying methods for mushrooms with regard to product quality[J].International Journal of Food Science and Technology, 2011, 46(2):333-342.

[5] 张海伟, 鲁加惠, 张雨露, 等.干燥方式对香菇品质特性及微观结构的影响[J].食品科学, 2020, 41(11):150-156.

ZHANG H W, LU J H, ZHANG Y L, et al.Effects of drying methods on the quality characteristics and microstructure of shiitake mushrooms(Lentinus edodes)[J].Food Science, 2020, 41(11):150-156.

[6] 高伦江, 曾顺德, 李晶, 等.热风微波联合干制对香菇品质及风味的影响[J].食品工业科技, 2017, 38(21):80-83;240.

GAO L J, ZENG S D, LI J, et al.Effect of hot air-microwave drying on the quality and flavor of mushroom[J].Science and Technology of Food Industry, 2017, 38(21):80-83;240.

[7] 杨杰, 王艳.基于 COMSOL 的电子元件散热数值模拟[J].农业装备与车辆工程, 2020, 58(12):141-144.

YANG J, WANG Y.Numerical simulation of heat dissipation of electronic components based on COMSOL[J].Agricultural Equipment and Vehicle Engineering, 2020, 58(12):141-144.

[8] 李斌, 别玉, 张伟.不同香菇干燥方式的干燥特性和干品品质对比研究[J].食品工业科技, 2017, 38(4):175-179.

LI B, BIE Y, ZHANG W.Comparative study of drying characteristics and dried product quality of several mushroom drying modes[J].Science and Technology of Food Industry, 2017, 38(4):175-179.

[9] 赵圆圆, 易建勇, 毕金峰, 等.干燥方式对复水香菇感官、质构及营养品质的影响[J].食品科学, 2019, 40(3):101-108.

ZHAO Y Y, YI J Y, BI J F, et al.Sensory, texture and nutritional quality of dried shiitake mushrooms(Lentinus edodes) as affected by different drying methods[J].Food Science, 2019, 40(3):101-108.

[10] 盛韶阳, 吴敏, 胡纯秋, 等.热风真空复合工艺干燥玉米力学特性研究[J].农业机械学报, 2020, 51(1):476-482.

SHENG S Y, WU M, HU C Q, et al.Mechanical properties of maize kernel dried by hot-air-vacuum compound process[J].Transactions of the Chinese Society for Agricultural Machinery, 2020,51(1):476-482.

[11] PU Y Y, SUN D W.Combined hot-air and microwave-vacuum drying for improving drying uniformity of mango slices based on hyperspectral imaging visualisation of moisture content distribution[J].Biosystems Engineering, 2017, 156:108-119.

[12] 卢映洁, 任广跃, 段续, 等.热风干燥过程中带壳鲜花生水分迁移特性及品质变化[J].食品科学, 2020, 41(7):86-92.

LU Y J, REN G Y, DUAN X, et al.Moisture migration properties and quality changes of fresh in-shell peanuts during hot air drying[J].Food Science, 2020, 41(7):86-92.

[13] 任广跃, 化春光, 段续, 等.鲜切怀山药片微波干燥特性及品质研究[J].食品科学, 2010, 31(22):203-206.

REN G Y, HUA C G, DUAN X, et al.Microwave-drying characteristics and quality of cut Dioscorea opposite slices[J].Food Science, 2010, 31(22):203-206.

[14] 赵圆圆, 易建勇, 毕金峰, 等.复水温度对香菇复水特性及品质的影响[J].中国食品学报, 2020, 20(2):181-188.

ZHAO Y Y, YI J Y, BI J F, et al.Effect of rehydration temperature on rehydration properties and quality of shiitake mushrooms(Lentinus edodes)[J].Journal of Chinese Institute of Food Science and Technology, 2020, 20(2):181-188.

[15] SAXENA A, MAITY T, RAJU P S, et al.Degradation kinetics of color and total carotenoids in jackfruit (Artocarpus heterophyllus) bulb slices during hot air drying[J].Food and Bioprocess Technology, 2012, 5(2):672-679.

[16] WANG H, LIU Z L, SRIRAM K V, et al.Effects of different drying methods on drying kinetics, physicochemical properties, microstructure, and energy consumption of potato cubes[J].Drying Technology, 2020, 39(3):418-431.

[17] ISMAIL O, GOKCE KOCABAY O.Investigation of the effect of combined drying for rainbow trout fillets and comparison with hot air drying[J].Turkish.Journal of Fisheries and Aquatic Sciences, 2020, 20(9):701-709.

[18] ORIKASA T, KOIDE S, OKAMOTO S, et al.Impacts of hot air and vacuum drying on the quality attributes of kiwifruit slices[J].Journal of Food Engineering, 2014, 125:51-58.

[19] 吕佳宁, 李影, 韩立杰, 等.不同干燥方法对生食香菇品质的影响[J].食品科学技术学报, 2014, 32(2):46-50.

LYU J N, LI Y, HAN L J, et al.Effects of different drying methods on quality of uncooked Lentinus edodes[J].Journal of Food Science and Technology, 2014, 32(2):46-50.

[20] HAJJI W, BELLAGHA S, ALLAF K.Energy-saving new drying technology:Interval starting accessibility drying (ISAD) used to intensify dehydro-freezing efficiency[J].Drying Technology, 2022,40(2):284-298.

[21] 魏硕, 陈鹏枭, 谢为俊, 等.基于三维湿热传递的玉米籽粒干燥应力裂纹预测[J].农业工程学报, 2019, 35(23):296-304;319.

WEI S, CHEN P X, XIE W J, et al.Prediction of stress cracks in corn kernels drying based on three-dimensional heat and mass transfer[J].Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(23):296-304;319.