胡萝卜富含各类维生素、糖类、脂肪、挥发油、胡萝卜素、花青素、钙、铁等营养成分[1],在我国广泛种植,产量和出口量占全球40%,但是我国现有技术对胡萝卜的开发利用率不高,深加工技术匮乏,会造成一定的资源浪费和环境污染。干燥是胡萝卜较为常用的一种贮藏和加工方法,干燥前合适的预处理不仅能更好地保留胡萝卜的营养物质,呈现较好的形态和色泽,还能节约能耗。

目前预处理在果蔬干燥应用广泛[2-3],常见的有超声波[4-6]、热烫[7-8]、冷冻[9-10]和渗透[11-12]以及多种预处理方式联合的方法[13-15],多用于解决干燥过程中物料发生褐变、营养成分流失以及干燥时间长等问题。

在对胡萝卜进行干燥时,针对不同的干燥方法也会采用不同的预处理方式。FAN等[16]发现超声预处理可显著缩短胡萝卜红外冷冻干燥的干燥时间。LIU等[17]发现超声波辅助渗透预处理可提高胡萝卜热风干燥成品的类胡萝卜素含量,降低脱水干燥过程的能耗。WANG等[18]发现真空蒸汽脉冲热烫预处理可提高胡萝卜的干燥速度,干燥时间缩短了25.9%。王森浩[19]通过实验对比了热烫、冻融、浸渍和CO2 预处理对胡萝卜压差膨化干燥效果的影响,发现采用热烫-CO2预处理方案干燥效果最好。ANDO等[20]发现冻融预处理可有效提高胡萝卜微波真空干燥的干燥速率。KAYA等[21]研究了3个类型蔗糖+盐混合进行的预处理对胡萝卜干燥的影响,对未处理和预处理的胡萝卜切片进行有效扩散系数估计。KOWALSKI等[22]发现渗透预处理能显著提高胡萝卜对流干燥最终产品的质量,且成品变形较少,颜色保存较好。丁真真等[23]对比了海藻糖、葡萄糖、乳糖浸渍预处理对胡萝卜热风干燥脱水品质的影响,发现葡萄糖渗透预处理得到的品质最好。HIRANVARACHAT等[24]发现对胡萝卜进行柠檬酸酸洗预处理后,干燥成品颜色比对照组更红,β-胡萝卜素保留率更高。ALAM等[25]发现脉冲电场预处理可在不影响产品品质的前提下,有效地缩短胡萝卜和欧洲防风草的干燥时间。GONG等[26]发现热风辅助射频加热预处理可以使胡萝卜热风干燥后保持良好的质量,且能耗更低。YUCEL等[27]研究采用不同压力-时间-温度组合的高压静水压力对苹果、红豆和胡萝卜进行干燥,发现超过100 MPa的压力会影响细胞的渗透性,从而导致较高的干燥速率。

热泵干燥是一种节能环保的干燥方法,但对胡萝卜热泵干燥的预处理方法研究较少,且缺乏不同预处理之间的比较。因此,本文结合胡萝卜及果蔬常用的预处理方法,以干燥速率、色泽变化、复水比、胡萝卜素含量、质构和感官评价为标准,研究漂烫、汽蒸、超声波、渗透和冻融5种预处理方式对胡萝卜热泵干燥品质的影响,以期对胡萝卜热泵干燥的实际生产过程提供指导。

1 材料与方法

1.1 材料与设备

1.1.1 试验材料

试验样品采用当天采购的同一批直径大致相同[d=(4.5±0.2)cm]、成熟适度、未木质化、无病虫、无萎缩、无糠心、皮薄肉厚、颜色呈橙红色的新鲜胡萝卜。

1.1.2 试剂

石油醚60~90,郑州利研仪器有限公司;石英砂50~80目,上海麦克林生化科技有限公司。

1.1.3 仪器设备

CG-05HA型空气能热泵箱式一体节能烘干机,广东创陆制冷科技有限公司;TA.TOUCH型质构仪,上海保圣实业发展有限公司;200T高速多功能粉碎机,永康市铂欧五金制品有限公司;FBS-750A型快速水分仪,厦门弗布斯检测设备有限公司;YS3060型分光测色仪,深圳市三恩时科技有限公司;DC-3010型低温恒温槽(温度波动±0.5 ℃),江苏天翎仪器有限公司;多功能切菜机,中山市百客思电器有限公司;ES500精密电子天平(精度0.001 g),天津市德安特传感技术有限公司。

1.2 试验方法

1.2.1 试验流程

新鲜胡萝卜洗净,用切片机切片,厚度为3 mm;取2片胡萝卜片放入水分测量仪,按照GB 5009.3—85测定,胡萝卜含水率为91%;每500 g一组,分组称质量;对物料分别进行不同的预处理;使用分光测色仪对预处理后的胡萝卜片进行色泽测定;将处理过的样品放入热泵干燥机中进行干燥,干燥温度50 ℃,每30 min记录一次质量,直至质量差<0.02 g/100 g,结束干燥;对干燥成品进行硬度、脆度、复水比及胡萝卜素含量的测定;制定感官评价表,进行感官评分;对复水后的胡萝卜进行质构实验,测定出硬度和脆度。

1.2.2 预处理试验

漂烫预处理:称取5组胡萝卜片,每组500 g,按料液比1∶5(g∶mL),放入100 ℃的水中恒温水浴,分别漂烫2、2.5、3、3.5和4 min后放入冷水中冷却,擦干表面水分备用。

汽蒸预处理:称取5组胡萝卜片,每组500 g,待水沸后平铺在蒸笼上,分别汽蒸2、2.5、3、3.5和4 min后取出放凉备用。

超声波预处理:称取5组胡萝卜片,每组500 g,放入超声波清洗器中,分别设定50、60、70、80和90 ℃,超声波作用10 min后取出,擦干表面水分备用。

渗透预处理:渗透溶液有15%(质量分数,下同)海藻糖、20%葡萄糖、2%壳聚糖、20%乳糖以及15%盐的盐溶液,以料液比1∶10(g∶mL)放入不同溶剂的烧杯中,室温下静置2 h,取出擦干表面水分备用。

冻融预处理:取500 g的胡萝卜片,铺放在冰柜中,冷冻温度-20 ℃,冷冻时间2 h。再置于25 ℃的条件下解冻3 h备用。该过程为1次冻融。

1.2.3 评价标准

干基含水率计算如公式(1)所示:

(1)

式中:Wd,t时刻的干基含水率;mw,t时刻湿胡萝卜质量,g;md,胡萝卜的绝干质量,g。

色差:使用手持分光测色仪进行测定。L*值0表示黑色,100表示白色。a*值100为红色,-80为绿色。b*值100为黄色,-80为蓝色。每种处理方式干燥成品取3片,每片测量3个不同位置,取9次读数的平均值。总体颜色变化用色差值ΔE表示,计算如公式(2)所示:

(2)

式中:![]() 参照物的亮度;

参照物的亮度;![]() 参照物的红色度;

参照物的红色度;![]() 参照物的黄色度。

参照物的黄色度。

复水比:分别取各组干燥成品2 g,放入250 mL烧杯中,用水量为200 mL。样品复水过程中,将烧杯置于恒温水浴装置中,水温控制在90 ℃,20 min后取出试样置于筛网上沥水,擦干表面水分后称质量,按公式(3)计算复水比。每种处理方式干燥成品取3次样,分别进行试验,计算平均值作为最终结果。

(3)

式中:Rf,复水比;Gf,样品复水后沥干质量,g;Gg,干制品试样质量,g。

类胡萝卜素含量:将干燥后胡萝卜片粉碎至60目,精确称取胡萝卜粉1.5 g于烧杯中,加入20 mL石油醚及少量石英砂后,置于超声波振荡器(声波频率为60 kHz)中,振荡15 min后抽滤,滤液转入50 mL容量瓶中。向沉淀中加入20 mL石油醚,振荡15 min后再次抽滤,将得到的滤液再次移入上面50 mL容量瓶中。而后将液体用石油醚定容至100 mL,吸取2 mL用石油醚定容至25 mL。利用紫外分光光度计在450 nm波长下进行比色,查标准曲线计算得吸光度值,代入公式(4)计算类胡萝卜素含量。每组样品取3次样,每个样品测量5次,取平均值作为实验结果。

(4)

式中:N,类胡萝卜素的含量,mg/g;x,利用标准曲线求得的类胡萝卜素含量,mg/mL;m,胡萝卜粉质量,g;k,干基水分含量,%。

质构分析:取复水后的胡萝卜片,切成尺寸为1 cm×1 cm的待测样品。采用TA/5柱形探头进行TPA测试,每组样品平行测试10次,并采用仪器自带软件计算实验数据的平均值。

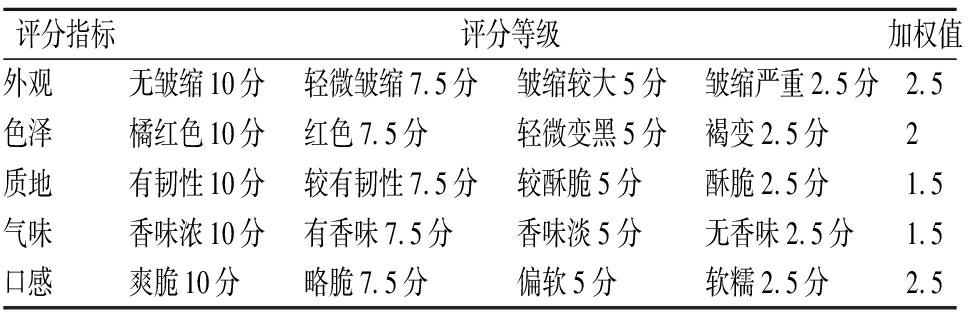

感官评价:在农业标准(NYT 1045—2014)及行业标准(SB/T 10158—2012)的基础上进行修改,确定胡萝卜感官评价评分标准,如表1所示。

表1 胡萝卜片感官评定标准

Table 1 Sensory evaluation standards for carrot slices

评分指标评分等级加权值外观无皱缩10分轻微皱缩7.5分皱缩较大5分皱缩严重2.5分2.5色泽橘红色10分红色7.5分轻微变黑5分褐变2.5分2质地有韧性10分较有韧性7.5分较酥脆5分酥脆2.5分1.5气味香味浓10分有香味7.5分香味淡5分无香味2.5分1.5口感爽脆10分略脆7.5分偏软5分软糯2.5分2.5

2 结果与分析

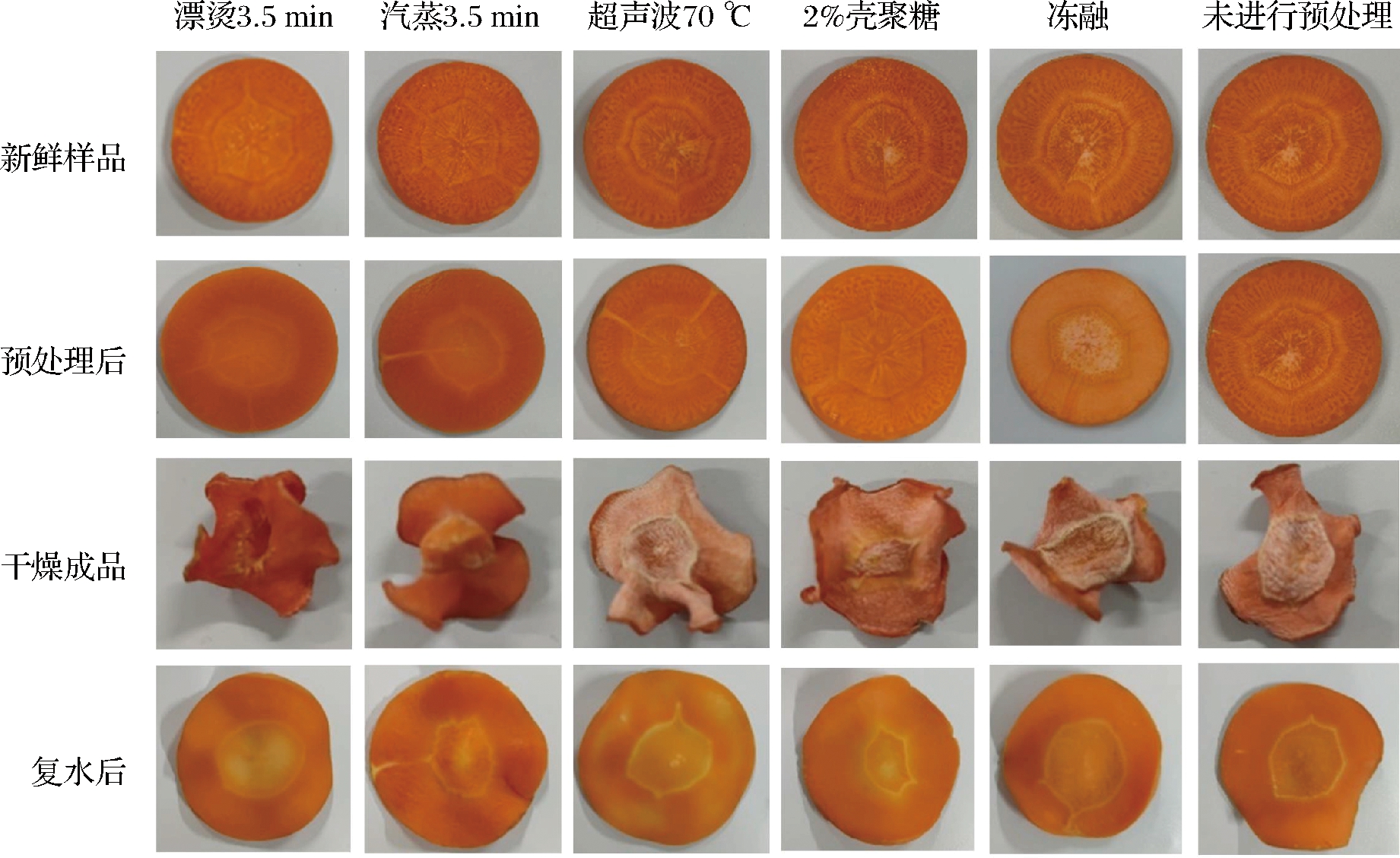

经过试验研究发现漂烫3.5 min,汽蒸3.5 min,超声波70 ℃处理,2%壳聚糖渗透处理以及冻融1次处理可使胡萝卜干燥品质达到最佳效果,基于此结果,对5种预处理方式进行对比分析。图1为采用5种方式进行预处理不同阶段的外观对比。

图1 不同预处理各阶段外观对比

Fig.1 Appearance of samples before and after

different pretreatments

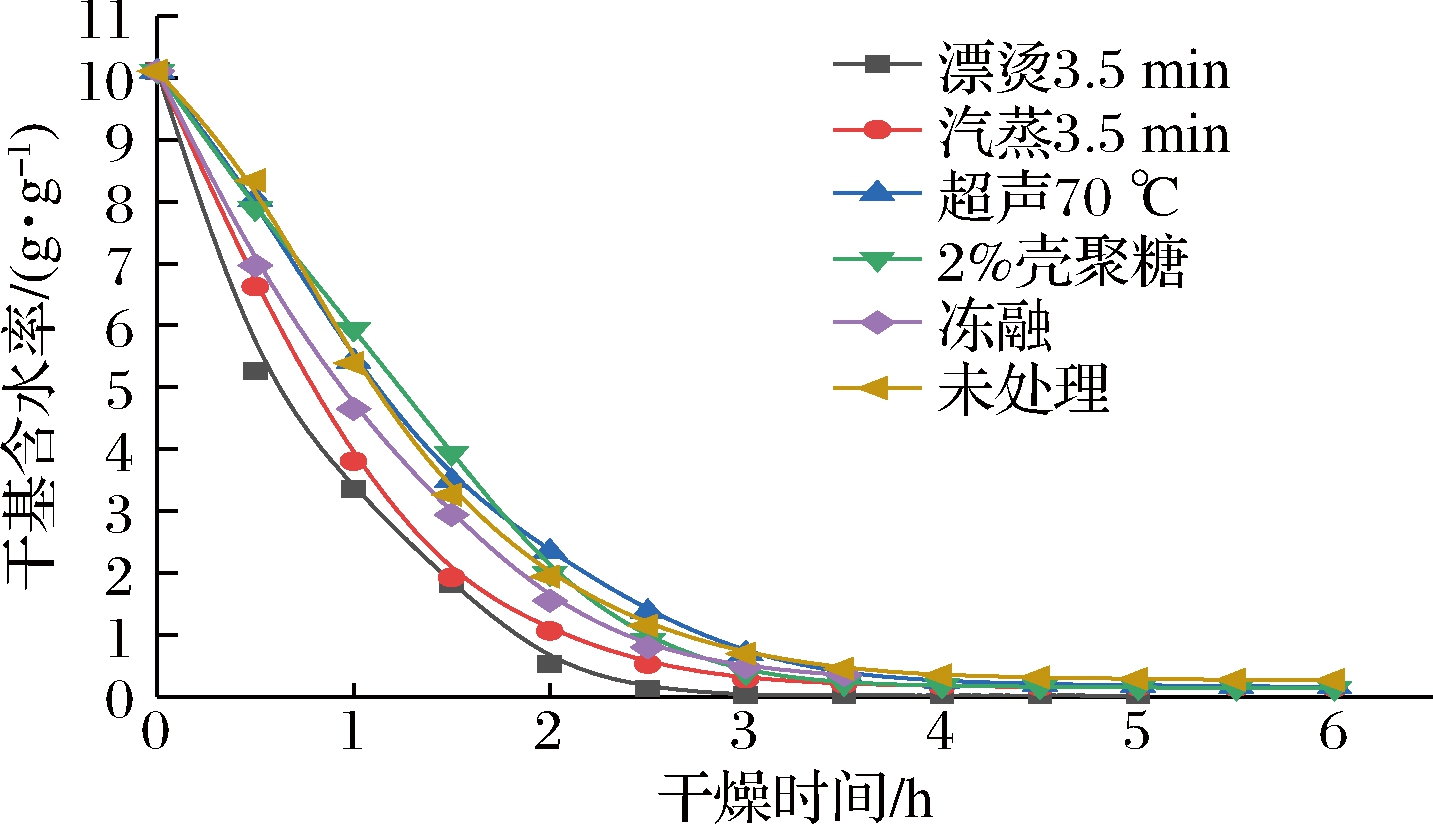

2.1 干基含水率

从干基含水率变化(图2)中可以看出,漂烫3.5 min最早达到干燥标准,且干燥时间缩短约20%。所有经过预处理的样品组都比未处理组更快地达到干燥标准,这是因为漂烫和汽蒸预处理可以在高温条件下软化果蔬组织结构,提高细胞通透性,使干燥过程水分脱除更加容易,超声预处理可以在干燥前期加快干燥速率,因为超声波在物料中会产生空化、机械和生物等效应,导致内部的微孔数量增多,增加了热质迁移通道,减少了水分迁移阻力,加快水分散失速率;渗透预处理时,可在低温无相变条件下快速脱除水分,改善细胞结构,加快干燥速率;冻融预处理中,速冻过程产生的冰晶使细胞间隙增大、结构膨胀,而解冻过程中冰晶体的生长使果蔬的细胞壁、细胞膜等结构受到损伤,减少了内部水分扩散的阻力。

图2 干基含水率变化

Fig.2 Dry-base moisture content during pretreatment

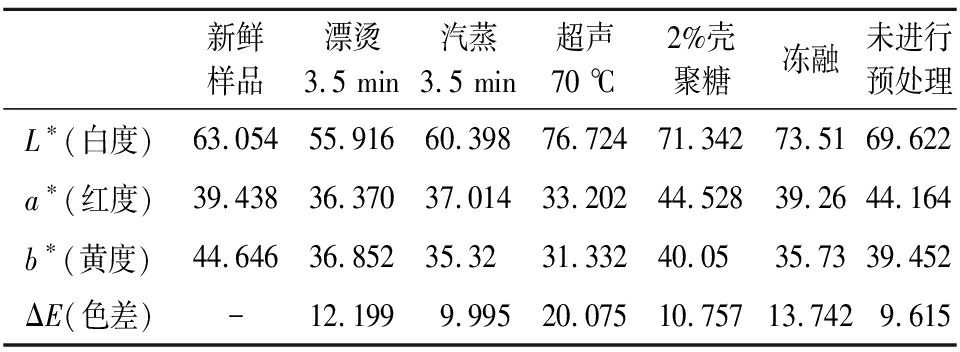

2.2 色差

由图1可知,漂烫3.5 min和汽蒸3.5 min比新鲜样品的颜色更红,超声波处理、渗透处理、冻融处理以及未进行预处理的干燥成品均比新鲜样品的颜色更白。其中漂烫的干燥成品最红,超声波处理的干燥成品颜色最浅。

采用色差仪对干燥产品测量发现(表2),汽蒸预处理样品组的干燥成品色差最小。超声波处理、渗透处理、冻融处理以及未进行预处理的样品组干燥成品颜色均偏白,白度值最接近新鲜样品的是汽蒸预处理样品组;渗透处理和未进行预处理的样品组干燥后的红度值高于新鲜样品,冻融预处理组的红度值最接近新鲜样品组,漂烫预处理组和汽蒸预处理组的红度值低于新鲜样品;所有预处理后的干燥成品黄度值均低于新鲜样品,其中渗透处理组数值最接近,超声波处理组的相差最大。壳聚糖渗透处理和冻融处理的红度值较大,同时白度值也最大,由于胡萝卜干的整体色泽由L*,a*,b*共同决定,因此综合颜色并没有表现出最佳的橙红色。

表2 干燥后产品色差

Table 2 Color difference of products after drying

新鲜样品漂烫3.5 min汽蒸3.5 min超声70 ℃2%壳聚糖冻融未进行预处理L∗(白度)63.05455.91660.39876.72471.34273.5169.622a∗(红度)39.43836.37037.01433.20244.52839.2644.164b∗(黄度)44.64636.85235.3231.33240.0535.7339.452ΔE(色差)-12.1999.99520.07510.75713.7429.615

2.3 复水情况

由图1可以看出,干燥成品的褶皱以及颜色差别较大,但复水后胡萝卜片整体均较为平整,且颜色相差不大。

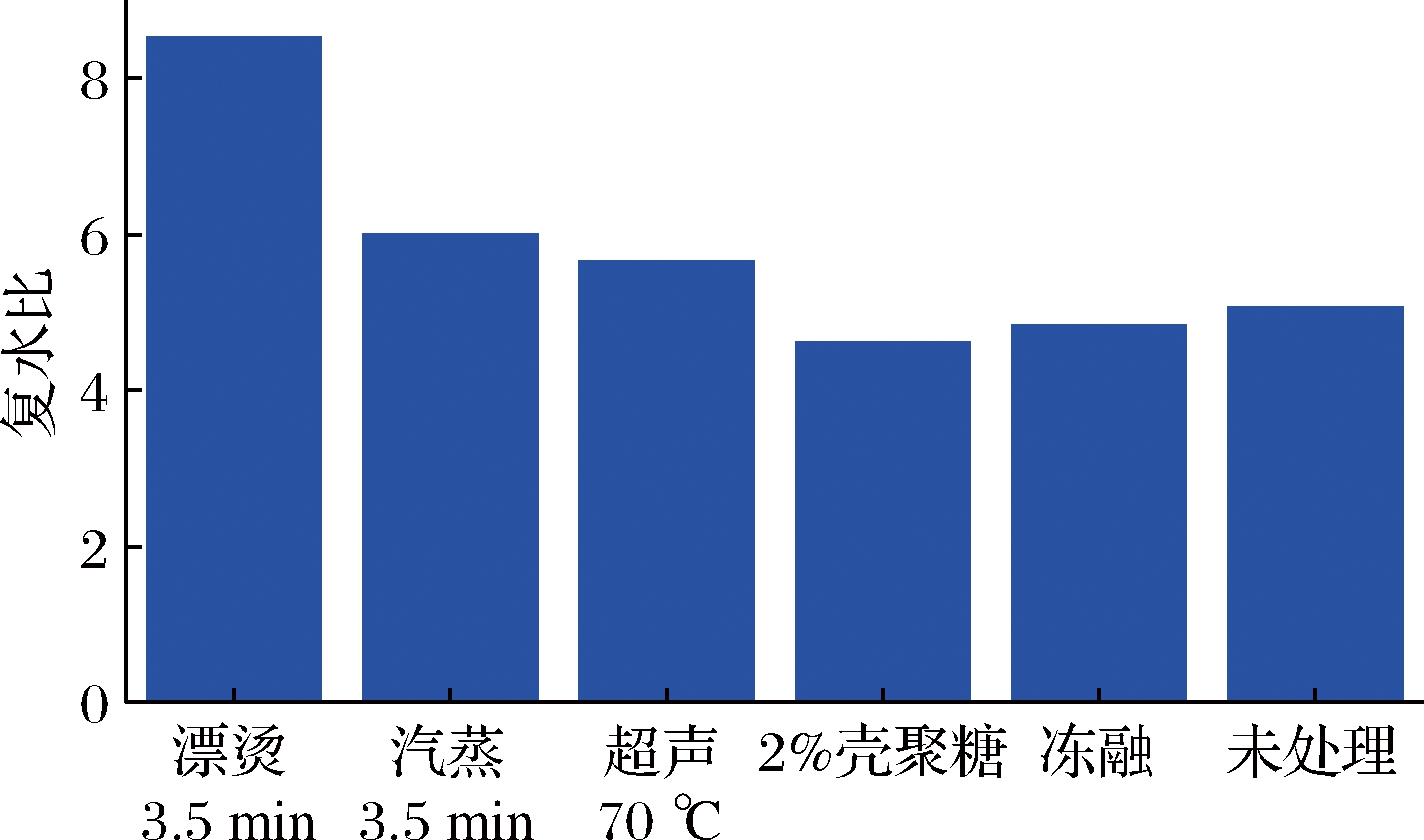

由图3可知,不同预处理方式干燥成品的复水比分别为8.52、6、5.65、4.61、4.83,其中经过漂烫处理的干燥成品的复水比最高为8.52,比未进行预处理干燥成品高68.71%,复水效果最好。汽蒸和超声波组复水比分别高于未处理样品组18.82%和11.88%,渗透处理和冻融处理组的复水比值则分别低于未处理样品组8.71%和4.36%。这是因为在高温漂烫的过程中,细胞结构遭到破坏,水分进出细胞阻力变小,从而使干燥时水分脱除容易,复水时水分进入细胞的阻力也小,从而表现出较好的复水效果。

图3 不同胡萝卜样品的复水比

Fig.3 Rehydration ratio of different carrot samples

2.4 类胡萝卜素含量

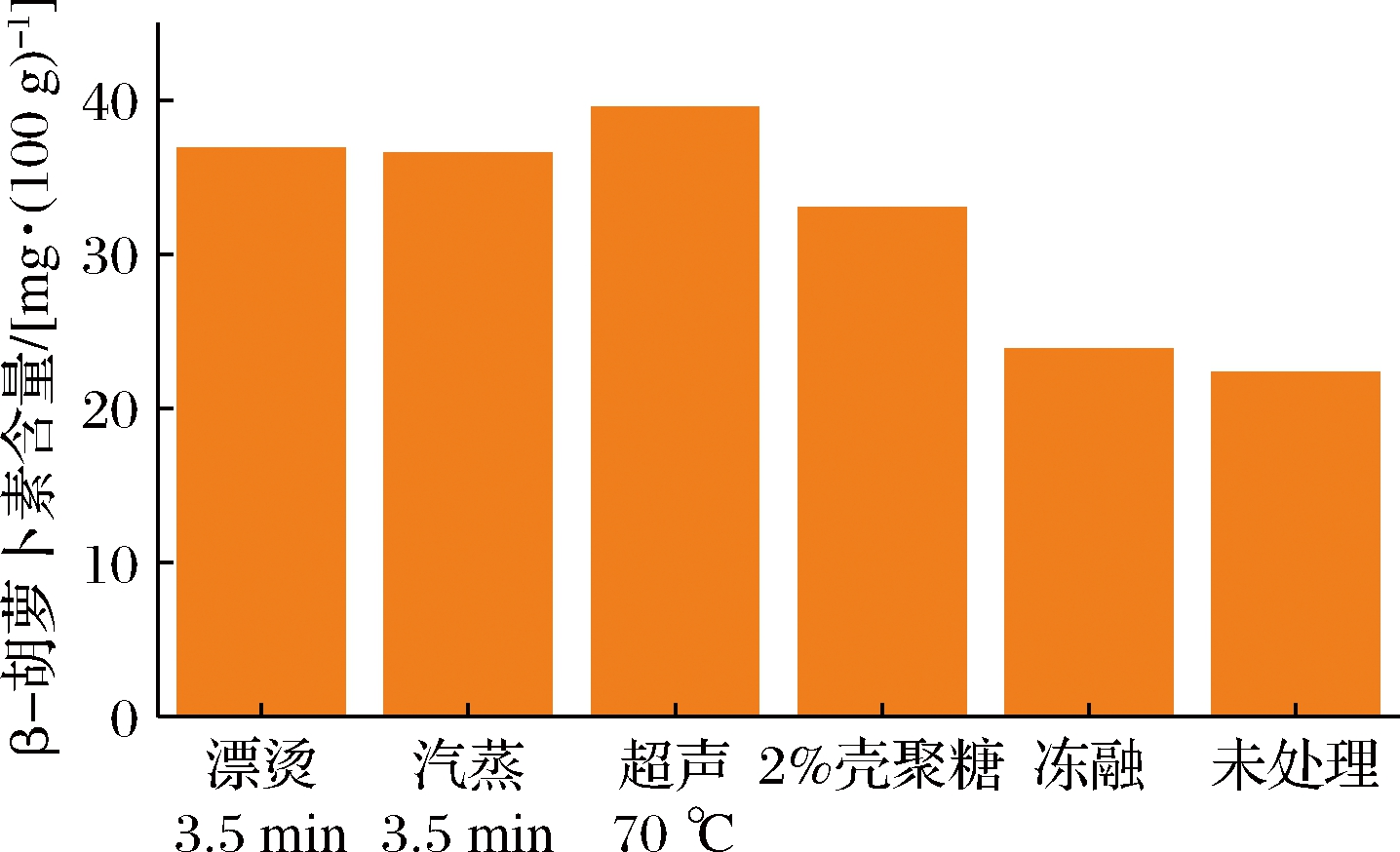

类胡萝卜素的降解方式有物理降解、化学降解和生物降解等,物理降解主要包括光降解和热降解[28]。在大多数的食品加工中,光降解是不可避免、不可控制的。而热降解根据处理温度的不同可分为高温降解和中低温降解[29]。漂烫和汽蒸预处理都涉及到高温降解。而漂烫处理因为酶钝化和硫处理作用可提高产品在贮藏过程中的β-胡萝卜素含量[30],汽蒸处理跟漂烫处理有相似的机理。超声波处理会由于空化作用对类胡萝卜素的降解产生一定的影响。从图4可知,经过5种不同预处理干燥后产品的β-胡萝卜素保留量分别为36.82、36.5、39.47、32.93和22.27 mg/100 g,分别比未进行预处理干燥产品高出65.33%、63.89%、77.23%。

图4 不同胡萝卜样品的类胡萝卜素含量

Fig.4 β-Carotene content of different carrot samples

2.5 质构分析

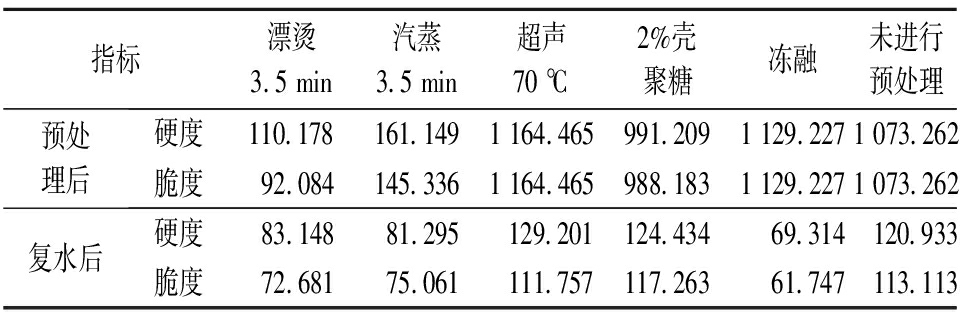

通过对比表3中6组样品的测试值发现,2%壳聚糖渗透预处理后的干燥样品的脆度及硬度值最接近未进行预处理样品组。冻融预处理样品干燥复水后的样品硬度和脆度最低,是因为冻融过程对细胞结构的破坏较为严重,复水后的硬度脆度明显低于未处理样品组。漂烫处理和汽蒸处理时,由于高温条件对细胞结构造成一定程度的破坏,所以硬度和脆度也较低。超声波处理和渗透处理对细胞结构的破坏较小,对硬度及脆度的影响也不太明显。综合对比6组样品的数值,2%壳聚糖渗透处理和超声波70 ℃处理的硬度和脆度效果较好,其次是漂烫3.5 min样品组。

表3 胡萝卜质构测试结果 单位:gF

Table 3 Texture of carrots after pretreutment

and after rehydration

指标漂烫3.5 min汽蒸3.5 min超声70 ℃2%壳聚糖冻融未进行预处理预处理后硬度110.178161.1491 164.465991.2091 129.2271 073.262脆度92.084145.3361 164.465988.1831 129.2271 073.262复水后硬度83.14881.295129.201124.434 69.314120.933脆度72.68175.061111.757117.263 61.747113.113

2.6 感官评价

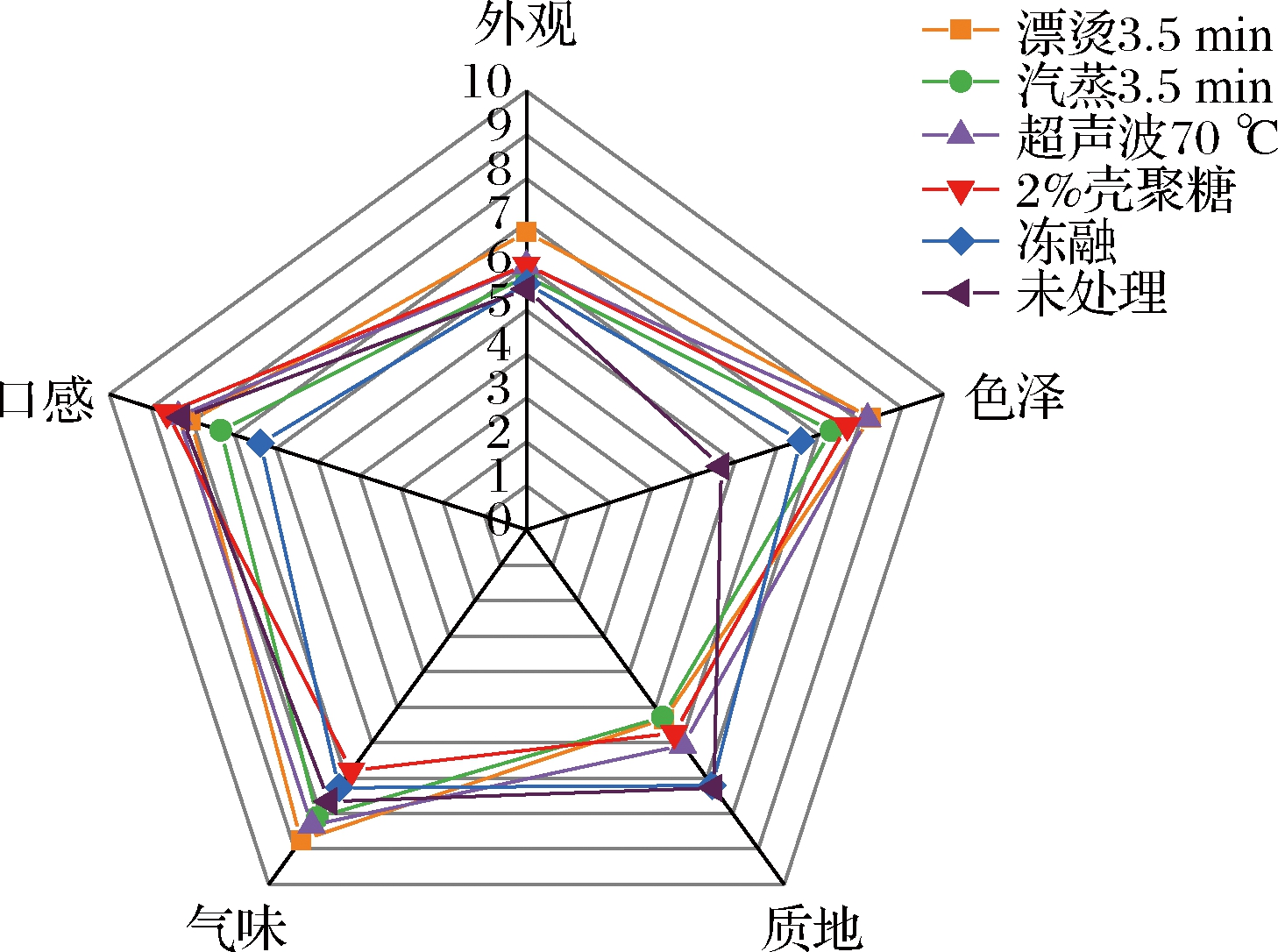

对比图5中的感官评价可以看出,进行预处理与未处理样品在外观上差别不大;色泽方面,经过漂烫和汽蒸预处理的样品,色泽更加鲜艳,与新鲜样品之间的色差较小,未经预处理的样品干燥后整体色泽不鲜艳,评分较低,这与色差仪测量的结果及图1相匹配;质构方面,经过预处理的样品在干燥后水分脱除的更加彻底,因此干燥后的样品更加酥脆,而未处理的样品直到干燥结束仍有部分水分没有脱除,脆度会比较低,呈现韧性较大的状态。气味方面,漂烫处理3.5 min和超声波70 ℃处理时,干燥结束后的香味最浓郁。口感方面,超声波处理和渗透处理的样品复水后的口感更加爽脆,和未经过预处理的样品口感接近,冻融预处理的胡萝卜经干燥复水后口感偏软,与质构测试结果一致。综合5个感官评价指标对比分析得分排序为:漂烫(74.73)>超声波(73.885)>渗透(70.81)>汽蒸(67.48)>冻融(64.855)>未处理(58.15),漂烫3.5 min时干燥成品的品质最好。

图5 胡萝卜感官评价雷达图

Fig.5 Radar map of sensory evaluation of carrots

3 结论

通过实验研究了不同预处理方式对胡萝卜热泵干燥品质的影响,结论如下:

对比采用5种预处理和未进行预处理的胡萝卜干燥品质发现,采用漂烫3.5 min的预处理方法,干燥时间最短,比未进行预处理的样品组干燥时间缩短约20%,且复水比高,香味浓郁,色泽鲜亮。汽蒸预处理相较其他4种预处理方式而言,干燥前后产品的色差最小,且颜色比新鲜样品更加鲜艳,干燥成品香味浓郁。超声波预处理与其他几种预处理方式相比,干燥后类胡萝卜素保留率最高,为39.47 mg/100 g。2%壳聚糖渗透预处理与其他预处理方式相比,复水后产品的硬度和脆度较大,口感较爽脆。冻融预处理的干燥成品相比其他预处理的干燥成品,质地方面有韧性,且较为平整,外观形态较好。

综合各项指标分析得出,采用漂烫3.5 min的预处理方式,得到的胡萝卜干燥品质最好且干燥时间较短。

[1] 秦学磊,张国治,聂波,等.不同干燥工艺对胡萝卜品质影响的研究[J].粮食加工,2017,42(6):49-55.

QIN X L,ZHANG G Z,NIE B,et al.Study on the effects of different drying methods on the quality of carrots[J].Grain Processing,2017,42(6):49-55.

[2] 毕金峰,陈瑞娟,陈芹芹,等.不同干燥方式对胡萝卜微粉品质的影响[J].中国食品学报,2015,15(1):136-141.

BI J F,CHEN R J,CHEN Q Q,et al.Effects of different drying methods on the quality of Micronized carrot powder[J].Journal of Chinese Institute of Food Science and Technology,2015,15(1):136-141.

[3] ![]() M,PAVKOV I,BURSAC KOVACEVIC D,et al.Effect of selected drying methods and emerging drying intensification technologies on the quality of dried fruit:A review[J].Processes,2021,9(1):132.

M,PAVKOV I,BURSAC KOVACEVIC D,et al.Effect of selected drying methods and emerging drying intensification technologies on the quality of dried fruit:A review[J].Processes,2021,9(1):132.

[4] LIU Y H,ZENG Y,GUO L G,et al.Drying process and quality characteristics of contact ultrasound reinforced heat pump drying on kiwifruit slices[J].Journal of Food Processing and Preservation,2019,43(10):e14162.

[5] BERNARDINO A V S,ROCHA N S,SILVA E M D,et al.Effect of ultrasound on cell viability and storage of dehydrated jackfruit(Artocarpus heterophyllus Lam.) impregnated with Lactobacillus casei[J].LWT,2021,139:110790.

[6] INFANTE R A,AZOUBEL P M,LIMA M A B,et al.Ultrasound pretreatment application in dehydration:Its influence on the microstructure,antioxidant activity and carotenoid retention of biofortified Beauregard sweet potato(Ipomoea batatas Lam)[J].Journal of Food Science and Technology,2021,58(12):4 542-4 549.

[7] 金敬红,范小东,陈文华,等.不同预处理方式对微波干燥哈密瓜品质的影响[J].中国野生植物资源,2020,39(4):32-35.

JIN J H,FAN X D,CHEN W H,et al.Effects of different pretreatments on the quality of cantaloupe dried by microwave[J].Chinese Wild Plant Resources,2020,39(4):32-35.

[8] 王怡,董继先,王栋,等.微波烫漂预处理下百合热风干燥特性及动力学模拟[J].食品工业科技,2021,42(3):186-190;200.

WANG Y,DONG J X,WANG D,et al.Drying characteristics and dynamic simulation of lily under microwave blanching pretreatment[J].Science and Technology of Food Industry,2021,42(3):186-190;200.

[9] 王教领,宋卫东,王明友,等.冻融-热泵干燥机的设计与试验优化[J].中国食品学报,2019,19(7):175-183.

WANG J L,SONG W D,WANG M Y,et al.Design and experimental optimization of freeze thaw heat pump dryer[J].Journal of Chinese Institute of Food Science and Technology,2019,19(7):175-183.

[10] 郭婷,吴燕,陈益能,等.冻融预处理对山楂热风干燥特性的影响[J].食品与机械,2020,36(4):68-71;82.

GUO T,WU Y,CHEN Y N,et al.Effects of freeze-thaw pretreatment on the characteristics of hot-air drying in Malus domeri(Bois)chev[J].Food & Machinery,2020,36(4):68-71;82.

[11] ALOLGA R N,OSAE R,ESSILFIE G,et al.Sonication,osmosonication and vacuum-assisted osmosonication pretreatment of Ghanaian garlic slices:Effect on physicochemical properties and quality characteristics[J].Food Chemistry,2021,343:128535.

[12] ELANGOVAN E,NATARAJAN S K.Effects of pretreatments on quality attributes,moisture diffusivity,and activation energy of solar dried ivy gourd[J].Journal of Food Process Engineering,2021,44(4):e13653.

[13] RYBAK K,WIKTOR A,WITROWA-RAJCHERT D,et al.The quality of red bell pepper subjected to freeze-drying preceded by traditional and novel pretreatment[J].Foods,2021,10(2):226.

[14] LI L,YU Y Y,XU Y J,et al.Effect of ultrasound-assisted osmotic dehydration pretreatment on the drying characteristics and quality properties of Sanhua plum(Prunus salicina L.)[J].LWT,2021,138:110653.

[15] ZHANG L H,QIAO Y,WANG C,et al.Impact of ultrasound combined with ultrahigh pressure pretreatments on color,moisture characteristic,tissue structure,and sensory quality of freeze-dried strawberry slices[J].Journal of Food Processing and Preservation,2021,45(3):e15200.

[16] FAN D C,CHITRAKAR B,JU R H,et al.Effect of ultrasonic pretreatment on the properties of freeze-dried carrot slices by traditional and infrared freeze-drying technologies[J].Drying Technology,2020,39(9):1 176-1 183.

[17] LIU Y H,WU J Y,CHONG C J,et al.Ultrasound assisted osmotic dehydration as pretreatment for hot-air drying of carrot[J].Food Science & Technology Research,2014,20(1):31-41.

[18] WANG H,FANG X M,SUTAR P P,et al.Effects of vacuum-steam pulsed blanching on drying kinetics,colour,phytochemical contents,antioxidant capacity of carrot and the mechanism of carrot quality changes revealed by texture,microstructure and ultrastructure[J].Food Chemistry,2021,338:127799.

[19] 王森浩.胡萝卜预处理对压差膨化效果影响的研究[D].西安:陕西科技大学,2019.

WANG S H.Study on the effect of carrot pretreatment on explosion puffing[D].Xi’an,Shaanxi University of Science & Technology,2019.

[20] ANDO Y,HAGIWARA S,NABETANI H,et al.,Improvements of drying rate and structural quality of microwave-vacuum dried carrot by freeze-thaw pretreatment[J].LWT,2019.100:294-299.

[21] KAYA A,AYDIN O,KOLAYLI S.Influence of osmotic dehydration on drying kinetics of carrot[J].Journal of Thermal Science and Technology,2016.36(2):155-162.

[22] KOWALSKI S,MIERZWA D.Influence of preliminary osmotic dehydration on drying kinetics and final quality of carrot(Daucus carota L.)[J].Chemical and Process Engineering,2011.32(3):185-194.

[23] 丁真真,张超,陈计峦,等.浸渍预处理对脱水胡萝卜品质的影响[J].食品科技,2016,41(10):22-27.

DING Z Z,ZHANG C,CHEN J L,et al.Effect of osmotic pretreatment on qualities of dehydrated carrot[J].Food Science and Technology,2016,41(10):22-27.

[24] HIRANVARACHAT B,DEVAHASTIN S,CHIEWCHAN N.Effects of acid pretreatments on some physicochemical properties of carrot undergoing hot air drying[J].Food and Bioproducts Processing,2011,89(2):116-127.

[25] ALAM M R,LYNG J G,FRONTUTO D,et al.Effect of pulsed electric field pretreatment on drying kinetics,color,and texture of parsnip and carrot[J].Journal of Food Science,2018,83(8):2 159-2 166.

[26] GONG C T,ZHANG H J,YUE J,et al.,Investigation of hot air-assisted radio frequency heating as a simultaneous dry-blanching and pre-drying method for carrot cubes[J].Innovative Food Science & Emerging Technologies,2019.56:102181.

[27] YUCEL U,ALPAS H,BAYINDIRLI A.Evaluation of high pressure pretreatment for enhancing the drying rates of carrot,apple,and green bean[J].Journal of Food Engineering,2010,98(2):266-272.

[28] 许春平,王铮,郑坚强,等.类胡萝卜素降解方式的研究综述[J].郑州轻工业学院学报(自然科学版),2012,27(4):56-59;74.

XU C P,WANG Z,ZHENG J Q,et al.Review of research on degradation pattern of carotenoid[J].Journal of Zhengzhou University of Light Industry(Natural Science),2012,27(4):56-59;74.

[29] 朱明明,樊明涛,何鸿举.类胡萝卜素降解方式的研究进展[J].食品科学,2017,38(11):308-317.

ZHU M M,FAN M T,HE H J.Advances in methods for the degradation of carotenoids[J].Food Science,2017,38(11):308-317.

[30] 陈晓明.热烫处理抑制脱水胡萝卜维生素的损失和色泽变化[J].食品研究与开发,2008,29(3):63-65.

CHEN X M.Inhibitory effects of blanching on vitamin loss and browning of dehydrated carrots[J].Food Research and Development,2008,29(3):63-65.