鲜湿面的含水量一般在22%~27%,和挂面相比,其具有色泽鲜嫩、麦香浓郁、口感爽滑、有弹性、营养健康以及食用方便卫生等特点[1-2]。随着我国居民收入增加,消费者在购物选择时,更加倾向于购买质感优良、风味良好和食用方便的食品。因此,鲜湿面也越来越受到人们的青睐,已成为面条市场的重要发展方向[3-4]。

目前,国内外关于鲜湿面的研究主要集中在醒面工艺和条件对面条品质的影响方面。魏小雁等[5]研究发现,当1次醒面时间、2次醒面时间和醒面温度分别为40、56 min和35 ℃时,藜麦面条感官品质得到显著(P<0.05)提升。适当的醒面时间可以提高天麻苦瓜面条和大枣膳食纤维面条的感官品质、提升骨粉面条的质构特性以及改善鲜湿杂豆面条的品质(感官评分、蒸煮损失、断条率和质构特性)[6-9]。有学者研究醒面时间、温度和湿度等因素对面条品质的影响,优化后的醒面时间、醒面温度和醒面湿度有利于提升挂面(硬度、黏合性和咀嚼性)和鲜湿面(质构特性和拉伸特性)的品质[10-12]。

为了让水分更好地渗透到蛋白质胶体的内部、提升鲜湿面的品质,任元元等[13]研究了2次醒面对鲜湿面品质的影响,2次醒面有利于提高鲜湿面的质构特性和拉伸特性。通过优化醒面工艺和条件来改良鲜湿面品质方面还有很大的空间。为进一步改良鲜湿面的食用品质,本研究从鲜湿面生产过程中醒面次数的角度出发,探究3次醒面工艺对鲜湿面咀嚼性、蒸煮特性和拉伸特性的影响。

1 材料与方法

1.1 材料与仪器

高筋小麦粉,金龙鱼;食盐,云鹤。

SPI-11和面机,法国VMI公司;YP20001电子天平,常州衡正电子仪器有限公司;FKR-240小型压面机,俊媳妇;GVA-SMIWE全自动冷冻冷藏发酵箱,上海峰焙贸易有限公司;TA-XT plus物性测试仪,英国Stable Micro Systems公司;GXZ-9070MB数显鼓风干燥箱,上海博讯实业有限公司;MB23水分测定仪,奥豪斯仪器(常州)有限公司。

1.2 实验方法

1.2.1 鲜湿面加工工艺流程

1.2.1.1 和面

准确称取500 g高筋小麦粉,称取10 g盐和150 g水,和面15 min,直至没有干粉,能够形成面团,停止和面。

1.2.1.2 复合压延

将和好的面团用压面机压成面带,复合压延(压片→合片→压片)4次。

1.2.1.3 一次醒面

将压好的面带置于冷冻冷藏发酵箱中醒发,醒面温度20 ℃,醒面时间20 min,醒面湿度80%。

1.2.1.4 连续压延

将经1次醒面后的面带用压面机连续压延6道。

1.2.1.5 二次醒面

将经连续压延后的面带放到冷冻冷藏发酵箱中进行2次醒面,醒面温度、醒面时间和2次醒面湿度分别为20 ℃、20 min和85%。

1.2.1.6 连续压延

将经2次醒面后的面带用压面机连续压延5道。

1.2.1.7 三次醒面

将压延后的面带放到冷冻冷藏发酵箱中进行3次醒面,醒面温度、醒面时间和醒面湿度的水平分别为:醒面温度(10、15、20、25和30 ℃)、醒面时间(0、5、10、15、20、25和30 min)和醒面湿度(75%、80%、85%、90%和95%)。

1.2.1.8 连续压延

将经3次醒面后的面带用压面机连续压延5道。

1.2.1.9 切条

在厚度为1.5 mm处将压成片状的面带切成宽2.5 mm的鲜湿面条。

1.2.1.10 自然风干燥

将切好的面条挂到面条架上进行干燥以除去多余的水分,使鲜湿面的水分含量降低到理想的22%~27%。

1.2.1.11 密封包装

将干燥后的鲜湿面条装入密封袋,放入冰箱冷藏。

1.2.2 实验设计

以鲜湿面的咀嚼性为评定指标,通过单因素试验和响应面设计优化鲜湿面加工工艺,改良鲜湿面的咀嚼性。同时探讨3次醒面工艺对鲜湿面拉伸特性和蒸煮品质的影响。

1.2.2.1 单因素条件优化

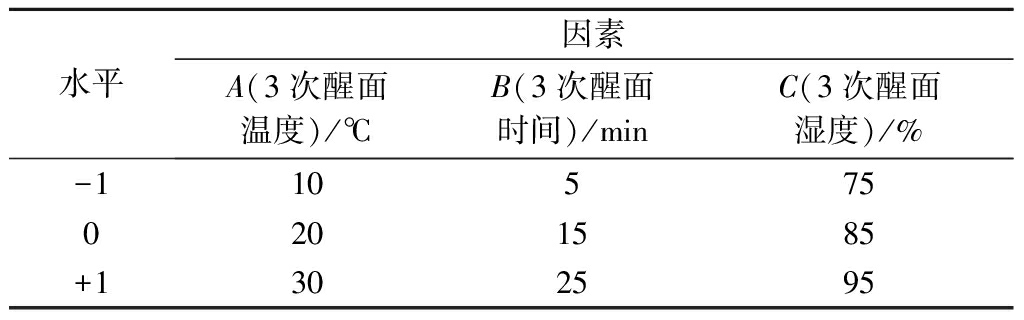

(1)按照3次醒面时间20 min,3次醒面湿度85%,3次醒面温度分别为10、15、20、25和30 ℃的条件进行单因素试验。测定鲜湿面的咀嚼性。

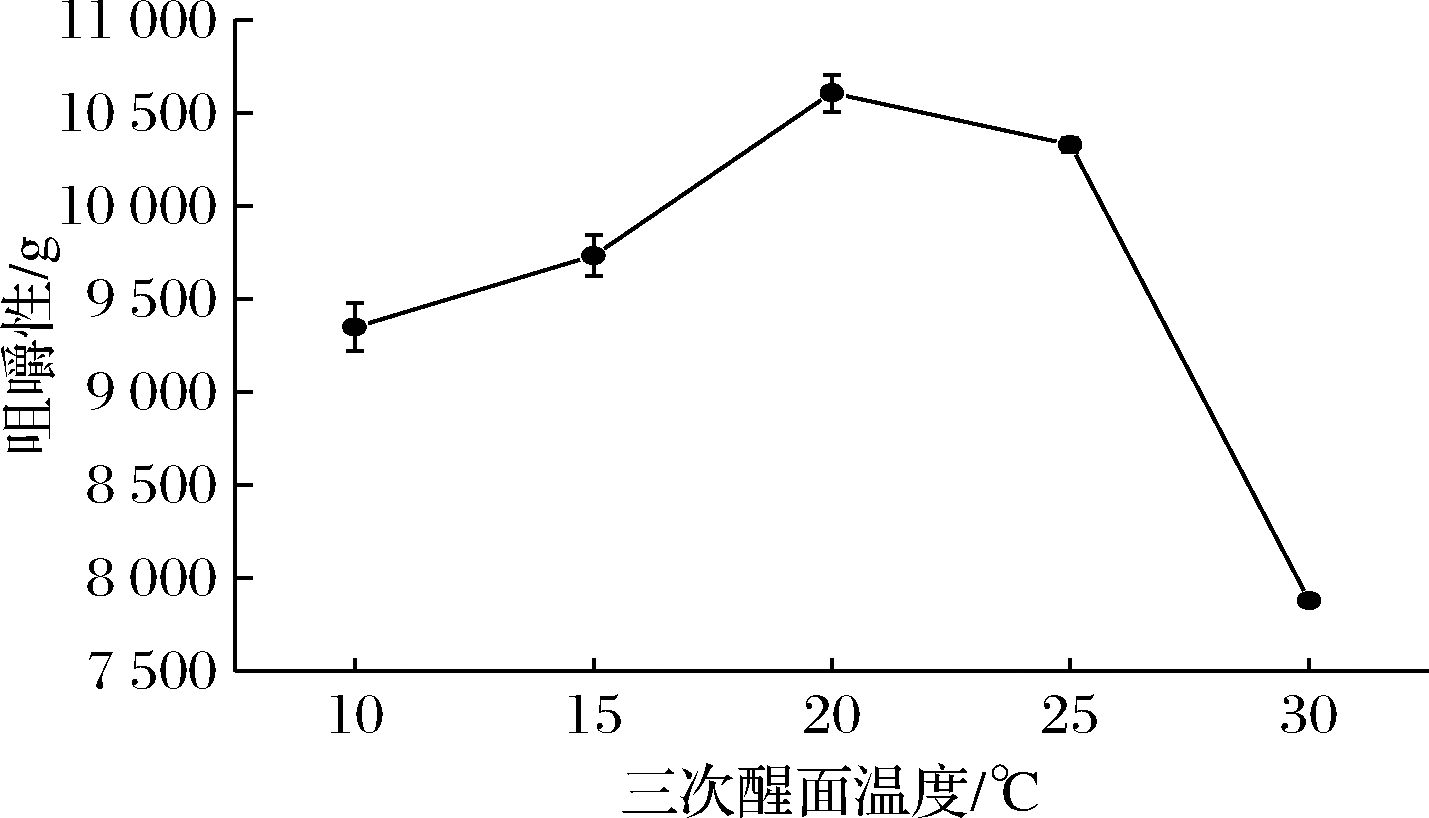

(2)按照3次醒面时间20 min,3次醒面温度20 ℃,3次醒面湿度分别为75、80、85、90和95%的条件进行单因素试验。测定鲜湿面的咀嚼性。

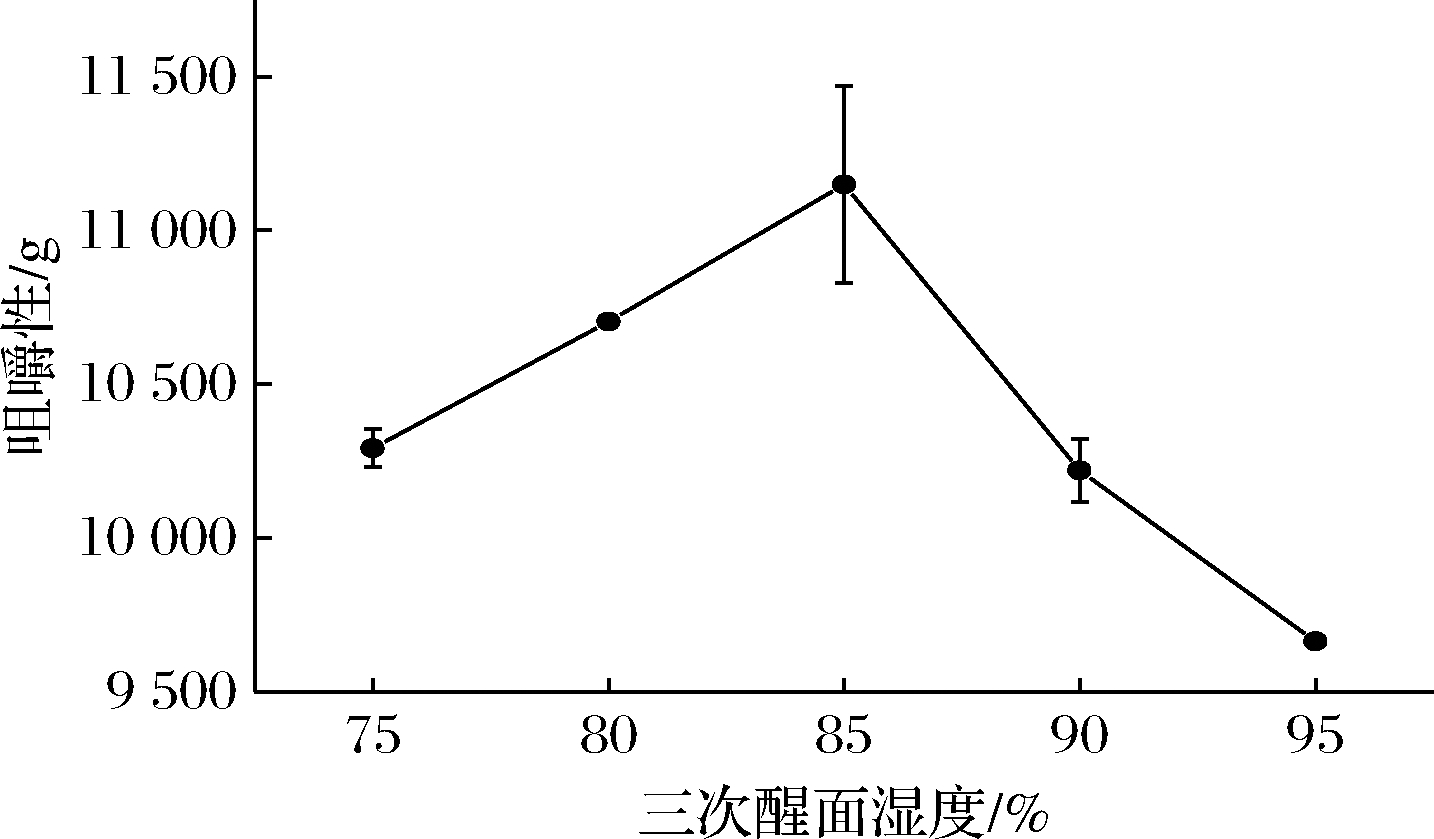

(3)3次醒面温度20 ℃,3次醒面湿度85%,3次醒面时间分别为0、5、10、15、20、25和30 min的条件进行单因素试验。测定鲜湿面的咀嚼性。

1.2.2.2 响应面设计

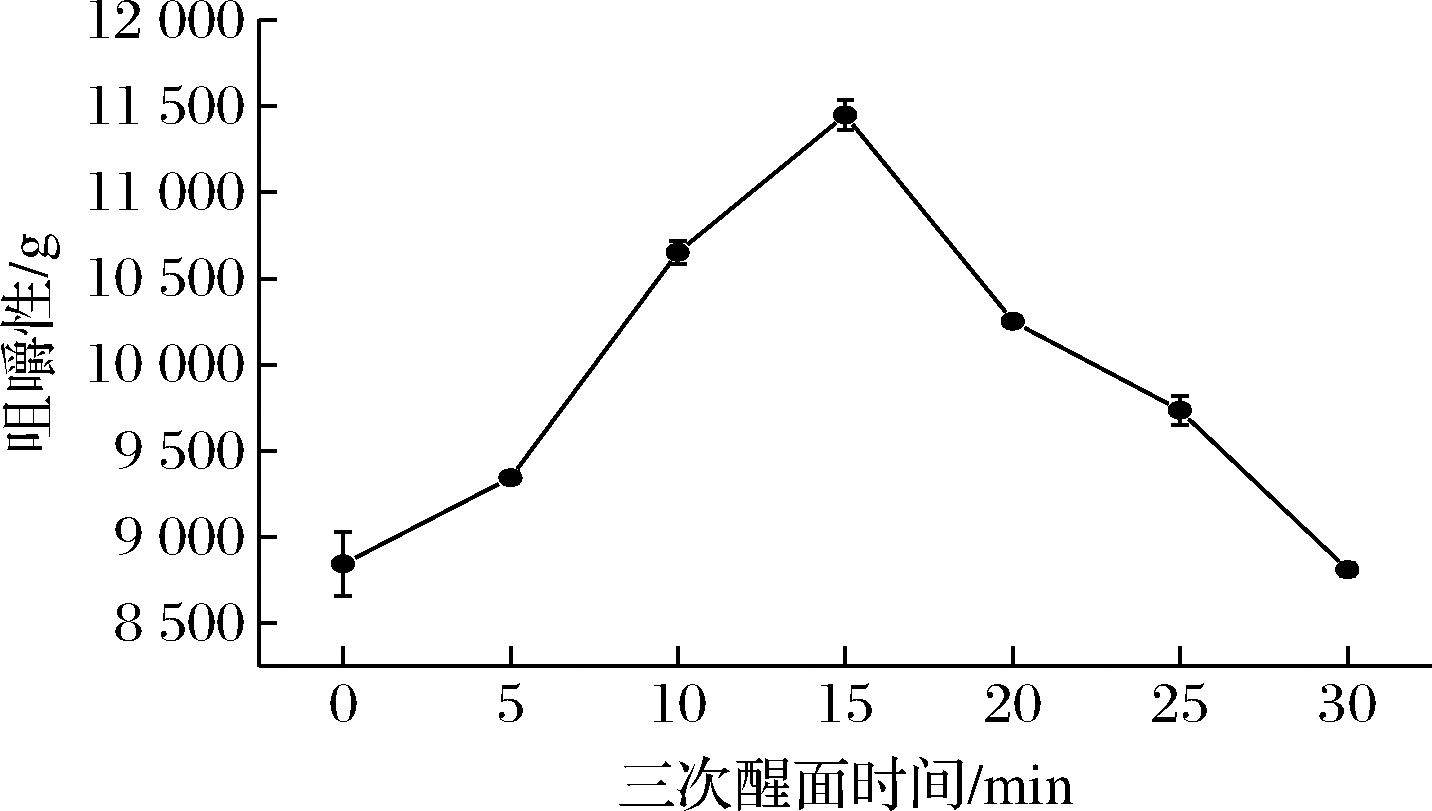

根据3次醒面单因素试验结果,利用响应面法的Box-Behnken Design模型实验设计法确定3次醒面最佳工艺参数。以单因素试验为基础,进行3次醒面工艺响应面实验研究,设定响应面实验因素水平如表1所示。

表1 响应面实验因素和水平表

Table 1 Factors and levels of response surface experiment

水平因素A(3次醒面温度)/℃B(3次醒面时间)/minC(3次醒面湿度)/%-1105750201585+1302595

1.2.3 指标测定方法

1.2.3.1 鲜湿面咀嚼性测定[14-15]

将面条在沸水中煮6 min,每隔30 s取出,观察中心无白芯即为煮熟,随机取3根长度适中的面条间距均匀且平行地置于测量平台上,进行测定,做3次平行实验。质构分析参数设定,探头:HPD/PFS;测试前速度:3 mm/s;测试中速度:1 mm/s,测试后速度:1 mm/s;应力形变:90%;触发力:5 g;2次压缩之间的时间间隔:5 s,数据采集:500 pps。

1.2.3.2 鲜湿面拉伸特性测定[16-17]

在质构仪操作平台上安装拉伸探头,将鲜湿面煮熟后,冷却至室温,用吸水纸吸干鲜湿面表面水分,随机取1根较长面条两端缠绕固定在上下两拉伸轴上,进行测定,重复3次平行实验。拉伸参数设定如下,探头:A/SPR;测试距离:100.0 mm;测试前速度:2.00 mm/s;测试中速度:1.5 mm/s;测试后速度:10.00 mm/s;触发力:5 g;数据采集:500 pps。

1.2.3.3 鲜湿面水分含量的测定

取3~5 g的鲜湿面,置于水分测定仪中测定其水分含量,记为W(%)。

1.2.3.4 鲜湿面蒸煮特性的测定[18-20]

(1)鲜湿面最佳蒸煮时间的测定:量筒取500 mL蒸馏水于锅中,煮沸,加入20根长度一样(20 cm)的鲜湿面条(称质量记为m1),并计时。煮制60 s后挑出1根,用剪刀剪断,观察面条剪切面白芯状态,间隔10 s取样查看,直至白芯消失,停止计时,这段时间称为鲜湿面条的最佳蒸煮时间。重复3次实验,取平均值。

(2)鲜湿面吸水率的测定:参照上述最佳蒸煮时间煮好面条后漏勺捞出,流动水冲淋10 s沥水5 min,称质量记为m2。面条吸水率计算如公式(1)所示:

吸水率![]()

(1)

(3)鲜湿面蒸煮损失率的测定:将测干物质吸水率时剩余的面条汤冷却至常温后,转入500 mL容量瓶中定容,混匀,量取10 mL定容并混匀的面条汤,倒入已恒重的铝盒m3中,将铝盒放入105 ℃烘箱内烘至恒重,称量此时烧杯质量m4,计算得出鲜湿面条的蒸煮损失率。该实验重复3次,取平均值。蒸煮损失率计算如公式(2)所示:

蒸煮损失率![]()

(2)

(4)熟鲜湿面断条率的测定:随机抽取30根鲜湿面条,放入沸水中蒸煮至最佳蒸煮时间,用竹筷轻轻挑出挂面,数断裂的面条根数,记为D。熟面条断条率计算如公式(3)所示:

熟面条断条率![]()

(3)

1.2.4 数据处理

实验数据采用Excel 2010、Origin Pro 9.0、IBM SPSS Statistics 22和Design-Expert 8.0.6软件进行数据处理和分析。

2 结果与分析

2.1 单因素试验及分析

2.1.1 三次醒面温度对鲜湿面咀嚼性的影响

3次醒面温度对鲜湿面咀嚼性的影响如图1所示,随着3次醒面温度的增加,鲜湿面的咀嚼性先升高后降低,在温度为20 ℃时达到最大值,可能是因为温度过高影响了面筋网络结构的形成并造成水分过度丧失,导致咀嚼性的下降[13]。因此,3次醒面温度应控制在20 ℃左右再进行下一步优化。

图1 三次醒面温度对鲜湿面咀嚼性的影响

Fig.1 Effect of three times doughing resting temperature on chewiness of fresh wet noodles

2.1.2 三次醒面湿度对鲜湿面咀嚼性的影响

3次醒面湿度对鲜湿面咀嚼性的影响如图2所示,随着3次醒面湿度的增加,鲜湿面的咀嚼性先升高后降低,在3次醒面湿度为85%时达到最大值,原因可能是3次醒面湿度过大使面片表面水分过多,黏性增大,连续压延时出现黏轴,导致面条咀嚼性的下降[11]。因此,3次醒面湿度应控制在85%左右再进行下一步优化。

图2 三次醒面湿度对鲜湿面咀嚼性的影响

Fig.2 Effect of humidity after three times dough resting on chewiness of fresh and wet noodles

2.1.3 三次醒面时间对鲜湿面咀嚼性的影响

3次醒面时间对鲜湿面咀嚼性的影响如图3所示,3次醒面时间由0增加到15 min的过程中,鲜湿面的咀嚼性逐渐增大,说明面筋网络进一步形成,麦谷蛋白与麦醇蛋白结合的更加紧密,面筋网络优化,面片的黏弹性增加[11];当3次醒面时间>15 min之后鲜湿面的咀嚼性逐渐减小,可能是因为醒面时间过长导致麦谷蛋白大聚体(glutenin macropolymer,GMP)解聚,造成GMP含量和GMP中二硫键含量降低[21],从而影响了面筋网络的形成。因此,3次醒面时间应控制在15 min左右再进行下一步优化。

图3 三次醒面时间对鲜湿面咀嚼性的影响

Fig.3 Effect of three times dough resting on chewiness of fresh wet noodles

2.2 响应面法优化三次醒面工艺参数

2.2.1 多元二次响应面回归模型的建立与显著性检验

3次醒面对鲜湿面咀嚼性影响的响应面结果如表2所示,对实验数据进行处理和分析,得到了各影响因子对响应值的2次多项回归模型为:

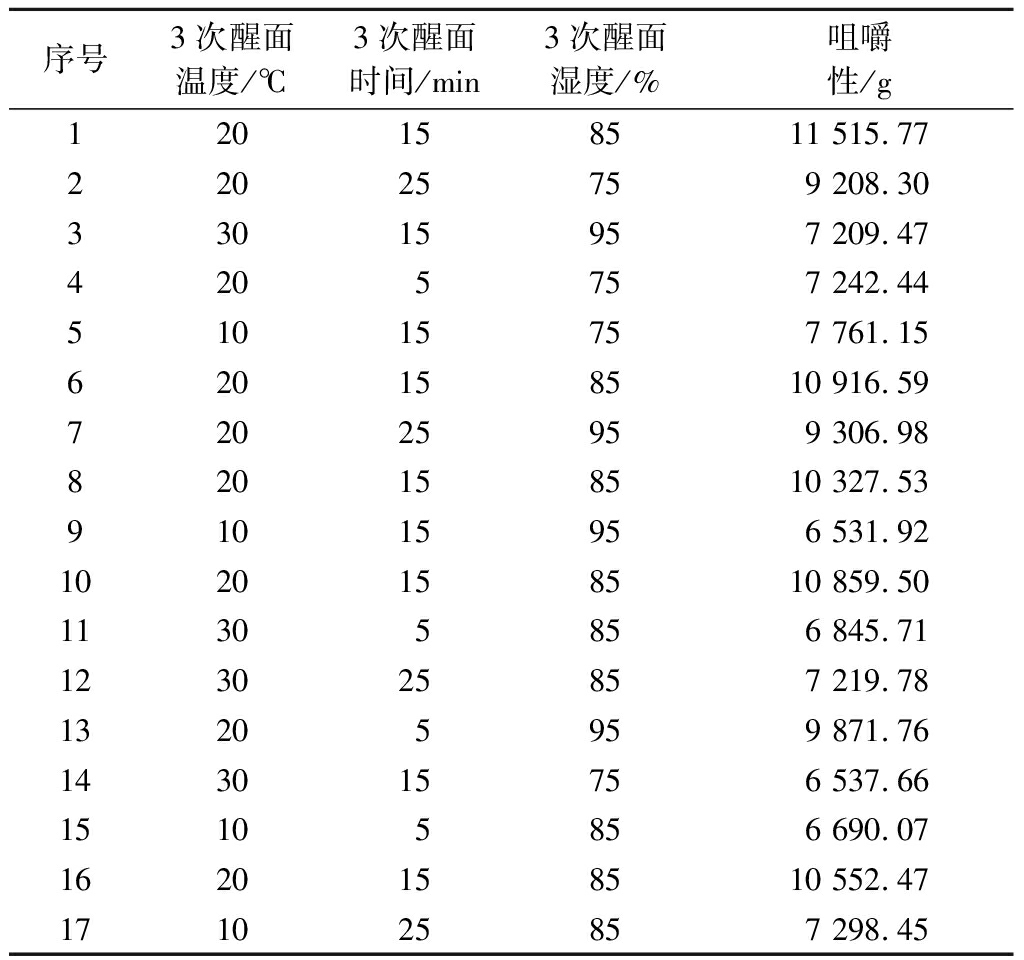

表2 响应面实验设计鲜湿面咀嚼性优化结果

Table 2 Response surface design and result for fresh noodles chewiness optimization

序号3次醒面温度/℃3次醒面时间/min3次醒面湿度/%咀嚼性/g120158511 515.7722025759 208.3033015957 209.474205757 242.4451015757 761.15620158510 916.5972025959 306.98820158510 327.5391015956 531.921020158510 859.5011305856 845.71123025857 219.7813205959 871.76143015756 537.6615105856 690.071620158510 552.47171025857 298.45

R=+10 834.37-58.62A+297.94B+682.00C-58.58AB+475.26AC-632.66BC-2 859.09A2-961.78B2-965.23C2-821.35A2C

其中各因素对鲜湿面咀嚼性的影响回归方程的方差分析见表3。

表3 响应面回归方程的方差分析

Table 3 Variance analysis of response surface regression equation

方差来源平方和自由度 均值F值Prob>F是否显著Model5.07E+07105.07E+0634.630.000 2极显著A-3次醒面温度27 492.66127 492.660.190.679 9否B-3次醒面时间7.10E+0517.10E+054.850.069 9否C-3次醒面湿度1.86E+0611.86E+0612.710.011 9显著AB13 725.41113 725.410.0940.769 8否AC9.04E+0519.04E+056.170.047 5显著BC1.60E+0611.60E+0610.940.016 3显著A23.44E+0713.44E+07235.08<0.000 1极显著B23.90E+0613.90E+0626.60.002 1非常显著C23.92E+0613.92E+0626.790.002 1非常显著A2C1.35E+0611.35E+069.220.022 9显著残差8.79E+0561.46E+05失拟项70 409.79235 204.90.170.846 1否纯差8.08E+0542.02E+05总和5.16E+0716

由表3可以看出,该模型的P=0.000 2<0.001,表明模型回归效果极其显著,模型相关因素R2=0.983 0,失拟项P=0.846>0.05,表明模型差异不显著,说明其他因素对实验结果干扰较小,模型和实验的拟合程度良好,因此响应面分析法所得2次方程模型可信,能够用来指导鲜湿面加工工艺的优化,且影响鲜湿面咀嚼性的各因素主次顺序为A>B>C,其中C、AC、BC和A2C对实验的影响显著(P<0.05),B2和C2对实验的影响非常显著(P<0.05),A2对实验的影响极其显著(P<0.05)。

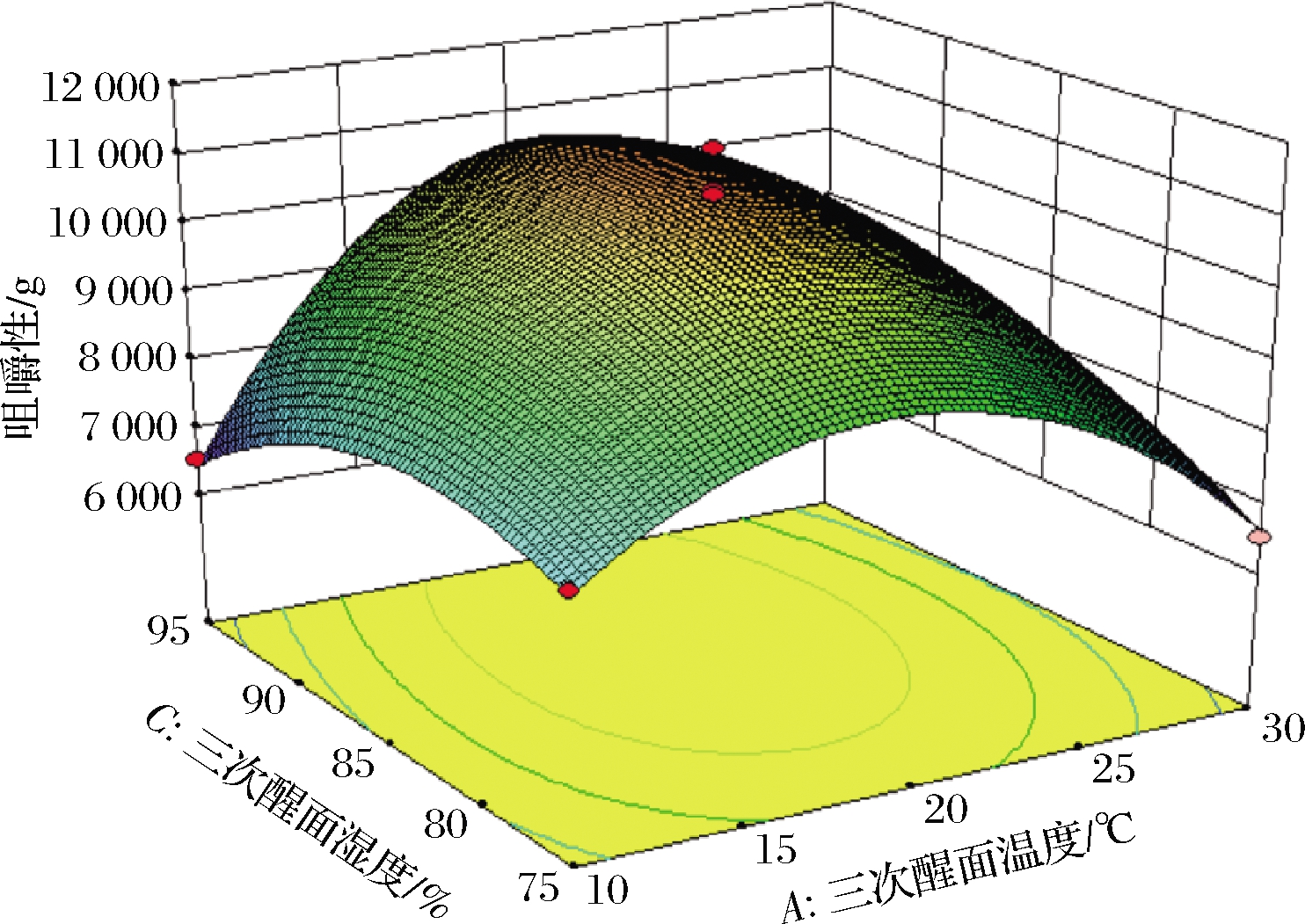

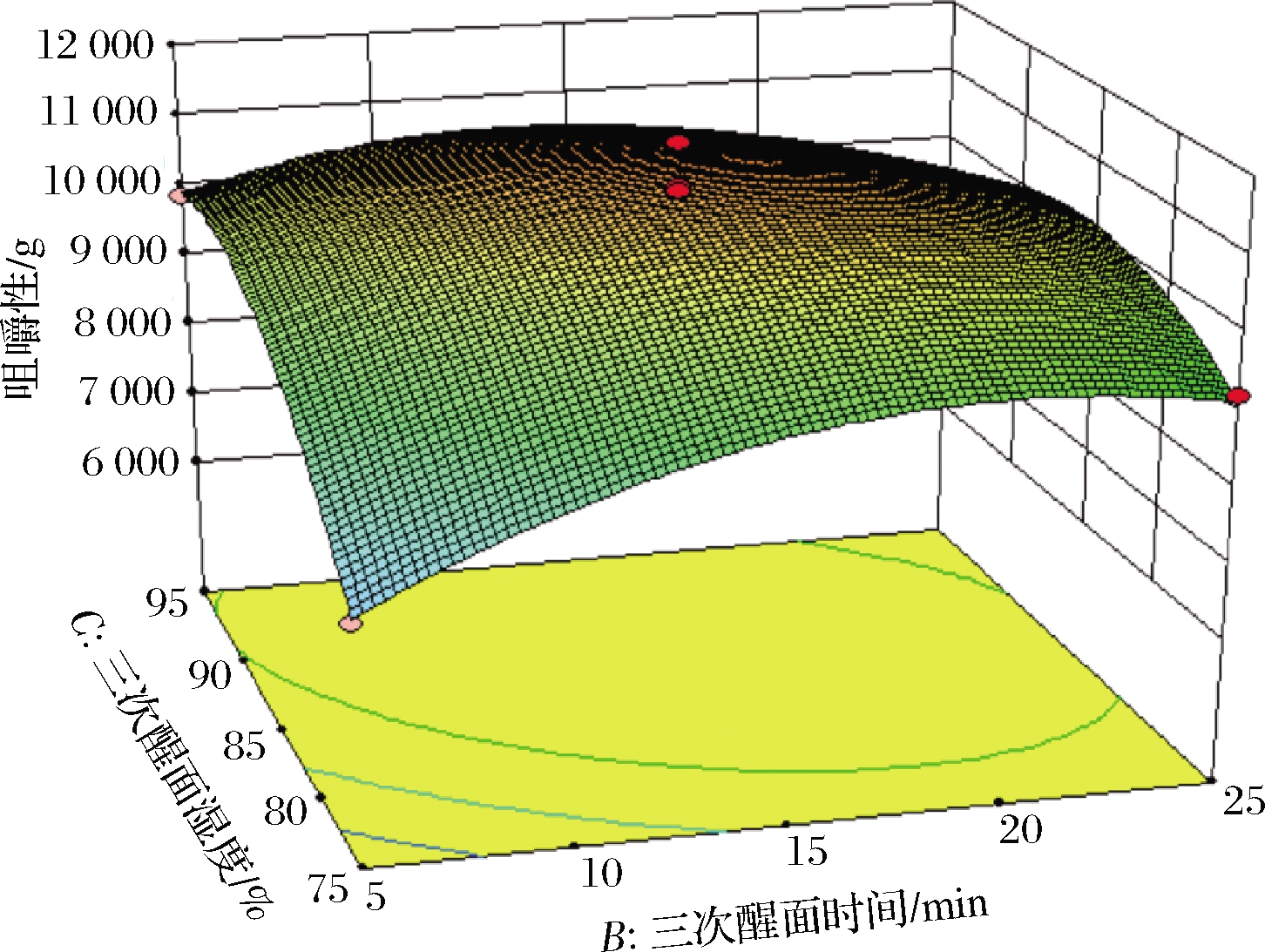

2.2.2 响应面曲面图分析

模型中各因素之间的交互作用如图4和图5所示,响应面越陡,表明因素之间的交互作用越显著。从图形陡峭程度观察,3次醒面时间和3次醒面湿度、3次醒面温度和3次醒面湿度的交互作用明显。

图4 三次醒面温度和湿度对鲜湿面咀嚼性的影响

Fig.4 Effect of three-times dough resting temperature and humidity on chewiness of fresh wet noodles

图5 三次醒面时间和湿度对鲜湿面咀嚼性的影响

Fig.5 Effects of three-times dough resting time and humidity on chewiness of fresh wet noodles

经过响应曲面分析及回归模型的预测,得到鲜湿面加工中的最佳工艺为:3次醒面温度、时间和湿度分别为20.16 ℃、15.42 min和88.44%。结合实际实验操作需要,最终确定最佳工艺为:3次醒面温度、时间和湿度分别为20 ℃、15.4 min和88%。

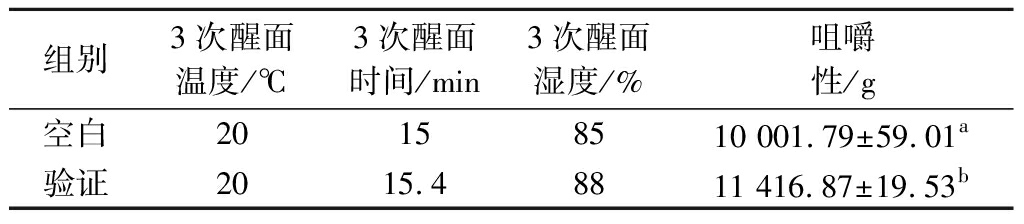

根据单因素试验所得工艺参数(3次醒面温度、时间和湿度分别为20 ℃、15 min和85%)和最佳工艺条件实验加工鲜湿面,测定鲜湿面的咀嚼性,得到的验证实验结果如表4所示。可以看出经最佳工艺条件处理的鲜湿面的咀嚼性更大一些,说明该模型预测准确可靠。

表4 验证实验结果

Table 4 Validation results

组别3次醒面温度/℃3次醒面时间/min3次醒面湿度/%咀嚼性/g空白20158510 001.79±59.01a验证2015.48811 416.87±19.53b

注:相同列中不同字母表示存在显著性差异(P<0.05)(下同)

2.3 三次醒面对鲜湿面拉伸特性的影响

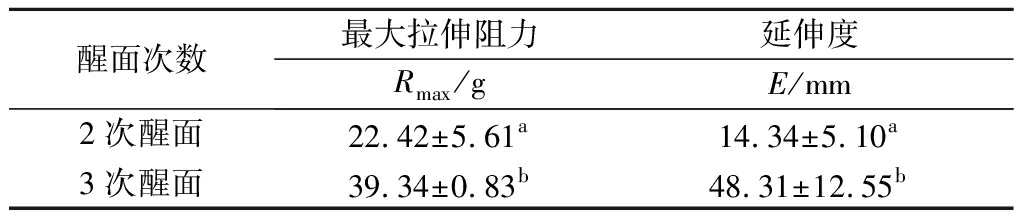

经最佳工艺处理后鲜湿面的拉伸特性如表5所示,3次醒面显著(P<0.05)提高了鲜湿面的拉伸特性,主要表现为鲜湿面的最大拉伸阻力由22.42提高到39.34 g、延伸度由14.34提高到48.31 mm;而最大拉伸阻力和延伸度明显受到面条筋力的影响[13],所以3次醒面有利于提高鲜湿面的筋力,改良鲜湿面的咀嚼性。

表5 三次醒面对鲜湿面拉伸特性的影响

Table 5 Effect of three times dough resting on tensile properties of fresh and wet noodles

醒面次数最大拉伸阻力延伸度Rmax/gE/mm2次醒面22.42±5.61a14.34±5.10a3次醒面39.34±0.83b48.31±12.55b

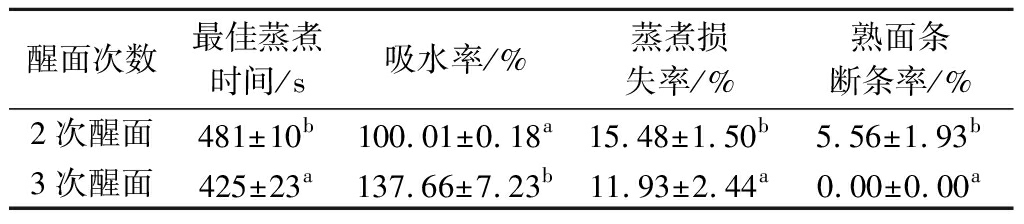

2.4 三次醒面对鲜湿面蒸煮特性的影响

经最佳工艺处理后鲜湿面的蒸煮品质如表6所示,3次醒面显著(P<0.05)提高了鲜湿面的蒸煮品质,主要表现为最佳蒸煮时间缩短了56 s、蒸煮损失率由15.48%降低至11.93%、吸水率提高了37.65%以及熟面条断条率几乎为0。

表6 三次醒面对鲜湿面蒸煮品质的影响

Table 6 Effects of three times dough resting on cooking quality of fresh and wet noodles

醒面次数最佳蒸煮时间/s吸水率/%蒸煮损失率/%熟面条断条率/%2次醒面481±10b100.01±0.18a15.48±1.50b5.56±1.93b3次醒面425±23a137.66±7.23b11.93±2.44a0.00±0.00a

3 结论

通过单因素试验和响应面法优化鲜湿面加工工艺,以咀嚼性为响应值,最终得到鲜湿面的最佳加工工艺为:3次醒面温度为20 ℃,3次醒面时间为15.4 min,3次醒面湿度为88%;此时,鲜湿面的咀嚼性最好;同时,3次醒面使鲜湿面的蒸煮品质和拉伸特性都得到了显著(P<0.05)提高。3次醒面工艺有利于提高鲜湿面的食用品质,为鲜湿面品质的改善提供了新的思路。

[1] 周文化,周翔宇.鲜湿面工业化生产理论与技术[M].北京:科学出版社,2019.

ZHOU W H,ZHOU X Y.Industrial Production Theory and Technology of Fresh and Wet Noodles[M].Beijing:Science Press,2019.

[2] 黎冬明,蓝琳舒,周明,等.艾叶生鲜面加工工艺及质构特性的研究[J].粮食与油脂,2018,31(5):21-24.

LI D M,LAN L S,ZHOU M,et al.Study on processing optimization and texture properties of fresh noodles with argy wormwood leaf[J].Cereals & Oils,2018,31(5):21-24.

[3] 周文化,郑仕宏,张建春,等.生鲜湿面的保鲜与品质变化关系研究[J].中国粮油学报,2007,22(1):19-22.

ZHOU W H,ZHENG S H,ZHANG J C,et al.Freshness maintenance of wet-fresh noodles and its influence to noodle quality[J].Journal of the Chinese Cereals and Oils Association,2007,22(1):19-22.

[4] 任顺成,王涛,李翠翠.生鲜湿面条常温下的品质变化与防腐保鲜[J].河南工业大学学报(自然科学版),2010,31(6):6-10.

REN S C,WANG T,LI C C.Quality change and preservation of wet noodles at room temperature[J].Journal of Henan University of Technology(Natural Science Edition),2010,31(6):6-10.

[5] 魏小雁,成宇峰.响应面法优化藜麦面条加工工艺[J].粮食与油脂,2020,33(12):53-58.

WEI X Y,CHENG Y F.Optimization of processing technology of quinoa noodles by response surface methodology[J].Cereals & Oils,2020,33(12):53-58.

[6] 江明,杨龙瑞,何娅,等.天麻苦瓜面条加工工艺研究[J].粮食与油脂,2021,34(2):38-42.

JIANG M,YANG L R,HE Y,et al.Study on process of Rhizoma Gastrodiae Momordica charantia L.noodles[J].Cereals & Oils,2021,34(2):38-42.

[7] 孙欢欢,刘世军,唐志书,等.大枣膳食纤维面条的制作工艺研究[J].陕西农业科学,2020,66(3):30-35.

SUN H H,LIU S J,TANG Z S,et al.Study on the processing technology of jujube dietary fiber noodles[J].Shaanxi Journal of Agricultural Sciences,2020,66(3):30-35.

[8] 陈静怡,肖厚荣,梁远远,等.骨粉面条加工制备工艺研究[J].安徽农学通报,2019,25(20):127-129;165.

CHEN J Y,XIAO H R,LIANG Y Y,et al.Study on producing technology of bone powder dry noodles[J].Anhui Agricultural Science Bulletin,2019,25(20):127-129;165.

[9] 李慧,张美莉.鲜湿杂豆面条的工艺优化研究[J].食品科技,2020,45(11):161-166.

LI H,ZHANG M L.Optimization of the technology of fresh and wet miscellaneous bean noodle[J].Food Science and Technology,2020,45(11):161-166.

[10] 杨宏黎,陆启玉,韩旭,等.熟化对面条产品质量影响的研究[J].食品科技,2008,33(2):118-121.

YANG H L,LU Q Y,HAN X,et al.Study on the rest for noodle texture[J].Food Science and Technology,2008,33(2):118-121.

[11] 刘婧竟.面片熟化工艺对面条品质的影响[J].消费导刊,2007(5):207-208.

LIU J J.Effect of dough curing technology on noodle quality[J].Consume Guide,2007(5):207-208.

[12] 李聪.熟化对鲜湿面条品质的影响研究[D].郑州:河南工业大学,2011.

LI C.Study on the effect of rest craft on the quality of wet noodle[D].Zhengzhou:Henan University of Technology,2011.

[13] 任元元,孟资宽,王波,等.高品质鲜湿面加工工艺优化[J].食品与发酵科技,2019,55(4):46-51.

REN Y Y,MENG Z K,WANG B,et al.Process optimization of high quality fresh noodles[J].Food and Fermentation Sciences & Technology,2019,55(4):46-51.

[14] 刘姣,汪丽萍,吴卫国,等.麦麸木聚糖酶处理条件对全麦挂面品质的影响[J].粮油食品科技,2016,24(3):79-85.

LIU J,WANG L P,WU W G,et al.Effect of bran xylanase enzyme treatment conditions on the quality of whole wheat flour dried noodles[J].Science and Technology of Cereals,Oils and Foods,2016,24(3):79-85.

[15] 孙彩玲,田纪春,张永祥.质构仪分析法在面条品质评价中的应用[J].实验技术与管理,2007,24(12):40-43.

SUN C L,TIAN J C,ZHANG Y X.Application of texture analyser in the evaluation of noodle quality[J].Experimental Technology and Management,2007,24(12):40-43.

[16] 陈洁,钱晶晶,王春.胶体在冷冻面条中的应用研究[J].中国食品添加剂,2011(2):178-180.

CHEN J,QIAN J J,WANG C.Study on application of colloid in frozen noodles[J].China Food Additives,2011(2):178-180.

[17] 王灵昭,陆启玉,袁传光.用质构仪评价面条质地品质的研究[J].郑州工程学院学报,2003,24(3):29-33;49.

WANG L Z,LU Q Y,YUAN C G.Study on the assessment for noodle texture with texture analyzer[J].Journal of Zhengzhou Institute of Technology,2003,24(3):29-33;49.

[18] 马瑞杰,温纪平.小麦粉粒度对鲜湿面品质的影响[J].食品研究与开发,2019,40(21):5-11.

MA R J,WEN J P.Effect of wheat flour particle size on the quality of fresh wet noodles[J].Food Research and Development,2019,40(21):5-11.

[19] 陈什康,单长松,陈志刚.营养紫菜生鲜面的研制[J].粮食与油脂,2020,33(10):27-30.

CHEN S K,SHAN C S,CHEN Z G.Preparation of nutritious laver fresh noodles[J].Cereals & Oils,2020,33(10):27-30.

[20] 魏晓明,郭晓娜,朱科学,等.抗坏血酸对荞麦面条品质的影响[J].中国粮油学报,2017,32(9):49-55.

WEI X M,GUO X N,ZHU K X,et al.The effect of L-ascorbic acid on the qualities of buckwheat noodles[J].Journal of the Chinese Cereals and Oils Association,2017,32(9):49-55.

[21] 张慧娟,冯钰琳,王静.面团形成过程中麦谷蛋白大聚体(GMP)的动态变化规律[C].中国食品科学技术学会第十七届年会摘要集.西安:中国食品科学技术学会,2020.

ZHANG H J,FENG Y L,WANG J.Dynamic changes of glutenin macromolecules(GMP)during dough formation[C].Summary of the 17th Annual Meeting of Chinese Institute of Food Science and Technology.Xi’an:Chinese Institute of Food Science and Technology,2020.