纳米纤维素是原纤维分子经过化学、物理、生物等方法将某一维度上的尺寸减小到纳米级别的一种高分子聚合物,具有可降解性、生物相容性、比表面积大、无毒性、对环境友好等优点,广泛应用于造纸、食品、复合材料和医药等领域。纳米纤维素的形态对其性质和应用具有重要影响,例如纤维素纳米晶(cellulose nanocrystal,CNC)由于其短棒状结构和无定形区的水解具有结晶度高、刚性强的性质,在纳米材料及医药领域的应用极其广泛;而纤维素纳米纤丝(cellulose nanofiber,CNF)呈细长的丝状结构,具有高黏度、高韧性等特点,在食品、纺织、造纸等领域很有发展前景。此外,近年来有学者制备出了球形和片状的纳米纤维素,在生物医学领域具有一定的发展前景。

目前已报道的关于纳米纤维素制备方面的综述主要集中在CNC和CNF的制备,针对不同形态纳米纤维素尤其是球形和片状纳米纤维素的制备方法总结鲜有报道。考虑到纳米纤维素的形态对其理化性质(例如粒径、流变、黏度、稳定性等)和应用性能具有重要影响,同时纳米纤维素的形态调控也是近年来的研究重点,掌握不同形态纳米纤维素的制备方法对丰富、扩大纳米纤维素的开发和应用具有重要意义。

本文根据目前相关研究报道的纳米纤维素的形态,将其分为以下四类:晶体形纳米纤维素(纤维素纳米晶,CNC)、纤丝状纳米纤维素(纤维素纳米纤丝,CNF)、球形纳米纤维素(spherical nano cellulose,SNC)和片状纳米纤维素[纤维素纳米片(cellulose nanosheet,CNS)],其主要特征和制备方法见表1。本文详述了4种不同形态的纳米纤维素的常见制备方法及其主要特征,以期为纳米纤维素的形态调控及其应用提供研究思路和参考。

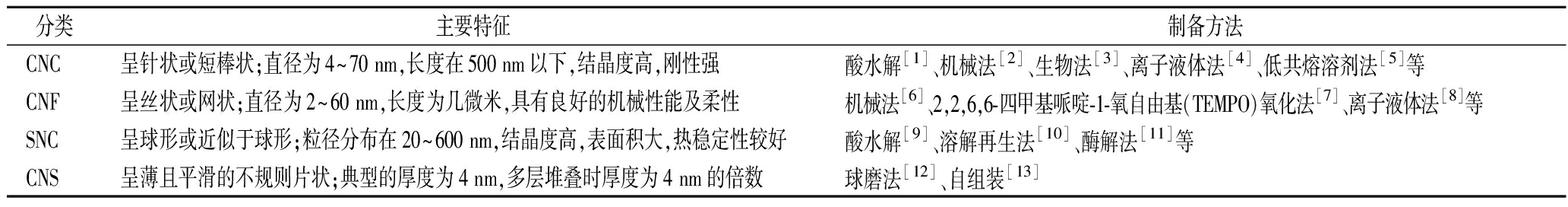

表1 不同形态纳米纤维素的分类、特征及其主要制备方法

Table 1 Classification of different morphologies of nanocellulose and its main characteristics and preparation methods

分类主要特征制备方法CNC呈针状或短棒状;直径为4~70 nm,长度在500 nm以下,结晶度高,刚性强酸水解[1]、机械法[2]、生物法[3]、离子液体法[4]、低共熔溶剂法[5]等CNF呈丝状或网状;直径为2~60 nm,长度为几微米,具有良好的机械性能及柔性机械法[6]、2,2,6,6-四甲基哌啶-1-氧自由基(TEMPO)氧化法[7]、离子液体法[8]等SNC呈球形或近似于球形;粒径分布在20~600 nm,结晶度高,表面积大,热稳定性较好酸水解[9]、溶解再生法[10]、酶解法[11]等CNS呈薄且平滑的不规则片状;典型的厚度为4 nm,多层堆叠时厚度为4 nm的倍数球磨法[12]、自组装[13]

1 CNC

CNC主要制备方法为纤维素分子经过化学(无机酸[14]、有机酸[15]、离子液体[4]等)、物理方法降解其中的非结晶区保留下来的短棒状或者针状的晶体物质。CNC的主要来源为木材[16]、棉花[17]、果蔬皮渣[8]等生物质原料,具有相对较低的长径比(直径为4~70 nm,长度在500 nm以下),其形貌如图1所示[18]。CNC作为一种纳米材料,具有良好的可降解性、生物相容性,高结晶度(50%~90%),良好的刚性,与聚合物制备复合功能性材料时能有效改善复合物材料的机械性能和力学性能;CNC表面有很多羟基基团,具有良好的亲水能力以及可修改的表面特性,应用于食品中时可以增强产品的保水性能;此外,CNC在医药、化工等领域都有广泛的应用。CNC通常是通过酸水解从纤维素原纤维中提取,非晶态部分被酸水解并除去,晶态部分仍保持不变[1];此外还可以通过机械法[2]、酶水解[2]以及多种方法的联用来制备CNC。

图1 不同原料制备的CNC的透射电镜图像

Fig.1 Transmission electron microscope images of CNC prepared from different raw materials

1.1 酸水解

酸水解是制备CNC最经典且最常用的方法,通常采用无机酸(如硫酸[19]、硝酸[20]、无机混合酸[21]等)水解纤维素分子中的非结晶区域,保留结晶区域,从而获得高结晶度的CNC,高结晶度的纳米纤维素在复合材料中作为填充物具有可以增强材料机械强度、弹性模量等突出的特性;此外,CNC不仅能提高复合材料的机械性能,还能在一定程度上增强复合材料的溶胀性能和水蒸气渗透性,在食品包装膜领域具有广泛的发展前景。IMAN等[22]研究了采用10%(体积分数)的盐酸对啤酒工业废糟渣进行不同时间水解处理。研究结果显示,经过盐酸分别处理2、4、6 h 后所制得的纳米纤维素分别呈晶须状、椭球形和球形,平均粒径在73~145 nm,这表明酸水解的时间对纳米纤维素的尺寸大小及形态有影响,可利用该条件来达到对纳米纤维素形态的调控。ZHANG等[21]以毛竹为原材料分离出纤维素,采用硫酸、磷酸、盐酸以及醋酸与硝酸的混合溶液水解制备CNC,结果表明酸的种类是对CNC的结构、形貌和热稳定性有显著影响,用硫酸和磷酸制备的CNC的结晶度比使用盐酸、醋酸和硝酸混合物制备得到的CNC的结晶度高,热稳定性低;这是因为相对于![]() 和

和![]() 和CH3COO-对纤维素分子的溶胀具有很好的促进作用,从而促使纤维素结晶区氢键的断裂。

和CH3COO-对纤维素分子的溶胀具有很好的促进作用,从而促使纤维素结晶区氢键的断裂。

然而,无机酸水解存在酸浓度过高、酸使用量大、耗水量大,对反应容器有强烈的腐蚀性且不易回收等缺点,限制了其工业生产和应用。近年来有学者开始研究有机酸水解(如甲酸[15]、草酸[23]等)制备CNC。LI等[15]研究用98%甲酸水解漂白纸浆,在95 ℃条件下提取6 h制备得到CNC,得率约为70%,但是其稳定性比较低,容易发生絮凝。在此基础上,该作者还研究了甲酸混合不同浓度的盐酸对纸浆进行水解来制备CNC的方法,结果表明随着盐酸添加量的增加,CNC的粒径逐渐减小,得率也逐渐降低。因此可通过有机酸与无机酸的不同配比来制备不同尺寸的CNC。

此外,为避免无机酸的回收利用及具污染性等负面影响,有机酸酐和固体酸也逐渐进入研究者们的视野。XU等[24]首次提出了一种通过将传统纤维素乙酰化来制备CNC的方法,研究以乙酸/乙酸酐/硫酸作为反应溶剂成功制备出乙酰化CNCs,其形态是长度为21~140 nm,宽度为12~20 nm的棒状结构,结晶度约为70%,该方法制备得到的CNCs可以重新分散到水和有机溶剂中,为制备高结晶度的CNCs以及CNC的改性提供了一种新方法。固体酸是一种表面富含活性基团的无定形碳结构材料,ZHAO等[25]研究使用了一种具有磁性的基于生物炭的固体酸来水解纤维素以制备CNC,并且评价了生物炭基固体酸在纤维素水解制备CNC材料中的催化活性,结果表明磁性生物炭基固体酸可以实现CNC的高产率,高达57.68%。总的来说,酸水解法制备CNC的最终形态与酸类型、酸浓度、水解时间以及纤维素原料等因素密切相关。

1.2 机械法

常规的物理机械法制备CNC需要使用均质机、微射流、超声波粉碎仪、球磨仪等高速研磨设备或者高压设备等特殊设备,较酸水解法具有污染小、对仪器腐蚀性小等优点,但机械法制备的CNC的尺寸通常较大且分布不均匀,因此通常在机械处理前进行预处理,如氧化预处理、酸预处理、酶预处理、碱溶胀等[26]。

NIU等[27]研究了不同超声时间辅助混合酸水解微晶纤维素制备纳米纤维素,研究结果表明,随着水解和超声时间的延长,纳米纤维素的粒径逐渐减小,长度从205 nm减小到89 nm,说明在超声波存在的情况下,可以促进纳米纤维素的形成且有利于纳米纤维素粒度的减小。

1.3 生物法

生物法水解纤维素是利用纤维素酶等特异性酶选择性地水解纤维素的无定形区域,最终获得CNC。采用酶解法制备CNC是一个能耗低、污染少的绿色过程,这种方法可以减少化学试剂的使用、提高产品的纯度、反应条件温和,具有专一性强、分解效率高、对环境友好等优点。生物法制备CNC能更好地保留纳米纤维素的化学结构,其热稳定性等化学性能也更为优异,使其在食品包装、可食性涂膜等方面具有潜在优势。

MARTELLI-TOSI等[26]以大豆秸秆作为原材料,经过碱(4.375 mol/L NaOH,30 ℃,15 h)、漂白(0.35 mol/L 亚氯酸钠)预处理,最后采用商业购买的纤维素酶分离出直径为15 nm,长度在300 nm以下的CNC。通过该方法制备得到的CNC的电位值为-20.8~-24.5 mV,具有出色的静电稳定性,同时表现出良好的热稳定性。该工艺在生产的过程中可产生大量可溶性还原糖,为还原糖的生产也提供了一条新的制备途径。

1.4 其他方法

制备CNC的常用方法为化学法、物理法以及生物法3种,但是酸解法对实验的设备及条件苛刻;机械法能耗高、成本高;酶解法制备的周期长、得率低,因此,研究开发高效且环保的CNC生产途径是该领域的研究热点。近几年已有不少学者对CNC的制备新技术进行了研究与开发。

本课题组[8]利用1-丁基-3-甲基咪唑氯盐(1-butyl-3-methylimidazolium chloride,[BMIM]Cl)离子液体在90 ℃条件下对菠萝皮渣进行预处理,再结合低浓度(1.02 mol/L)硫酸水解制备得到直径为(25±5) nm,长度为(330±28) nm的CNC,加入Fe3O4改性制备磁敏感纳米纤维素并应用于凝胶的制备中。研究发现所制备的凝胶具有良好的生物相容性、pH和磁敏感性,可作为医药领域药物递送系统的候选材料。该研究开发了一种绿色环保的制备纳米纤维素的方法,也为纳米纤维素在医药领域的应用提供了理论参考。

另外也有不少研究用低共熔溶剂(deep eutectic solvent, DES)来制备CNC。DES是一种绿色可持续的新型溶剂,它对纤维素具有很好的润胀作用,从而减弱纤维素分子链间的氢键作用,有利于纤维素分子链的断裂,利于CNC的制备。SIRVIÖ等[5]以氯化胆碱和有机酸制备DESs,对木材纤维进行DES预处理降解为微细纤维,然后经机械降解后可制备出直径为9~17 nm,长度为310~410 nm的CNC,其结晶度为66%~71%。因为DES具有低毒性、生物相容性和生物可降解性,因此可以很好的被应用到CNC的制备过程中。

2 CNF

如图2所示,CNF是一束拉伸的纤维素纤丝,纤维素链柔软且相互缠结。与CNC相比,CNF不仅保留了纤维素的结晶区域,同时还保留了部分的非结晶区。其原料与CNC的来源相同,为一些天然的原纤维原料,长径比远高于CNC,CNF的直径为2~60 nm,长度为几微米[28],为CNC的3~5倍,具有良好的韧性,在纺织业应用极其广泛,CNF较天然纤维具有更好的机械性能,在复合材料中可展现出优良的柔性和弹性性能,可用作塑料、包装膜中的增强剂。此外,因其优异的拉伸性能,还可用作水凝胶类软物质的填料。CNF的制备方法主要是机械法[6]和TEMPO氧化法[29],另外也可通过离子液体法和生物法[30]分离提取。

a-未处理的CNF;b-热蒸汽处理1 h的CNF;c-热蒸汽处理2 h的CNF

图2 高压均质制备的CNF透射电镜图像[31]

Fig.2 Transmission electron microscope (TEM) image of CNF prepared by high pressure homogenization

2.1 机械法

CNF通常是由机械方法制备,其产量取决于纤维素的来源和制备方法。机械法制备CNF的方式有高压均质、微射流、研磨等,其中高压均质是最常用的机械制备方法。

ZIMMERMANN等[6]用云杉软木硫酸盐纸浆、小麦秸秆纸浆、精制小麦秸秆纤维素悬浮液、山毛榉木纸浆粉和精制山毛榉木纤维素悬浮液5种不同来源的原料通过机械分散和高压均质法制备CNF,并将制得的CNF用于纳米复合薄膜的制备。结果表明,通过机械分散和高压均质处理,所有原料均可分离出直径小于100 nm、长度为几微米的纤丝状纳米纤维素,都表现出均匀的网络结构。在应用上,CNF对羟丙基纤维素复合膜材料的机械性能没有明显的影响,另外,相较于由商业CNF制得的复合膜,基于该研究分离出的CNF制备得的复合膜具有更优异的拉伸强度。GALLEGO等[32]研究了以黄麻纤维作为原料采用球磨的方法制备CNF。研究结果表明,较高的转速与较长的球磨时间都可以使纳米纤维素的尺寸减小,即表明纳米纤维素的形态大小与球磨的时间和转速有关。另外研究还发现,球磨不仅能减小纤维素分子的尺寸,还可以对CNF进行活化,进而可以直接对CNF进行功能化改性。与传统方法相比,采用机械方法制备CNF具有速度快、效益高、对环境友好等特点,更符合绿色化学设计。在机械法制备CNF中,通过对相关参数的调整,如高压均质和均质次数、球磨时间和球磨介质等,可以实现对CNF的形貌调控。CNF在纸张和纸板的制造中具有一定的潜在应用,因其优异的拉伸性能、弹性性能,可以提高纸浆纤维之间的黏接强度,从而产生更优越的机械性能,另外还可以增强纸张的吸附能力。

2.2 TEMPO氧化法

TEMPO是2,2,6,6-四甲基哌啶-1-氧化物自由基,可以选择性地将纤维素分子上C-6位的羟基氧化为羧基。TEMPO氧化法反应条件温和、反应过程简单、成本低、得率高,对环境的污染小,以该方法制得的纳米纤维素通常以纤丝的形式存在,较其他方法制得的CNF具有宽度均匀、长径比大、结晶度高及分散性良好等优点。

吴波等[29]以竹粉为原料,以TEMPO氧化法为基础,改变NaClO的添加量制备不同形态及不同羧基含量的CNF,并研究了其对多壁碳纳米管分散性的影响。结果表明,CNF悬浮液分散良好,粒径分布范围为100~1 000 nm,且随着NaClO添加量的增加,制备得到的CNF的粒径变小,羧基含量逐渐增多。MA等[33]研究了TEMPO氧化法结合机械处理从银杏叶中制备出了直径为5 nm,长度大于1 μm的CNF,研究发现制备得到的CNF对阳离子染料以及重金属离子有较好的吸附作用。采用TEMPO氧化法制备得到的CNF具有结晶度高、低密度等优良特性,且反应过程温和、污染小,在吸附剂领域极具发展潜能,但是TEMPO氧化法可能会出现氧化不完全的现象,从而会影响到纳米纤维素的吸附性。

2.3 离子液体法

离子液体是完全由阴阳离子组成的在室温下呈液态的熔融盐物质,对纤维素分子具有一定的润胀作用,可以使原纤维的结构变得疏松,易于后续制备CNF。离子液体因为其优越的溶解能力、可回收性以及低毒性等优点被称为是“绿色溶剂”。

本课题组[34]以柠檬籽为原材料,利用质量分数为0%~50%不等的[BMIM]Cl离子液体结合球磨制得直径为40~60 nm,长度为500~600 nm的CNF,研究表明,CNF的形貌结构与球磨介质即离子液体的质量分数有关,当[BMIM]Cl离子液体添加量不同时,获得的CNF的长度和直径差异较大,因此可以通过改变离子液体的添加量来调控纳米纤维素的形貌。因此,未来应尽量开发安全无毒、低成本、适用范围更广、能够在温和条件下溶解提取纤维素的离子液体。

2.4 生物法

生物法制备CNF的原理与制备CNC相同。由于化学法的高污染和机械法的高耗能等缺陷,使得酶解法在制备纳米纤维素领域具有良好的发展前景。为进一步改善纳米纤维素的制备工艺,将采用酶解法与化学法或机械法相结合的方式,以提高纳米纤维素的得率与性能。

HENRIKSSON等[30]以云杉漂白亚硫酸盐纸浆作为原料,采用内切葡聚糖酶进行预处理,然后通过均质制备CNF,同强酸制备的纳米纤维素纤丝相比,酶水解制得的CNF自然结构更完整,长径比更大,具备更好的机械性能,可以用作增强材料。

3 SNC

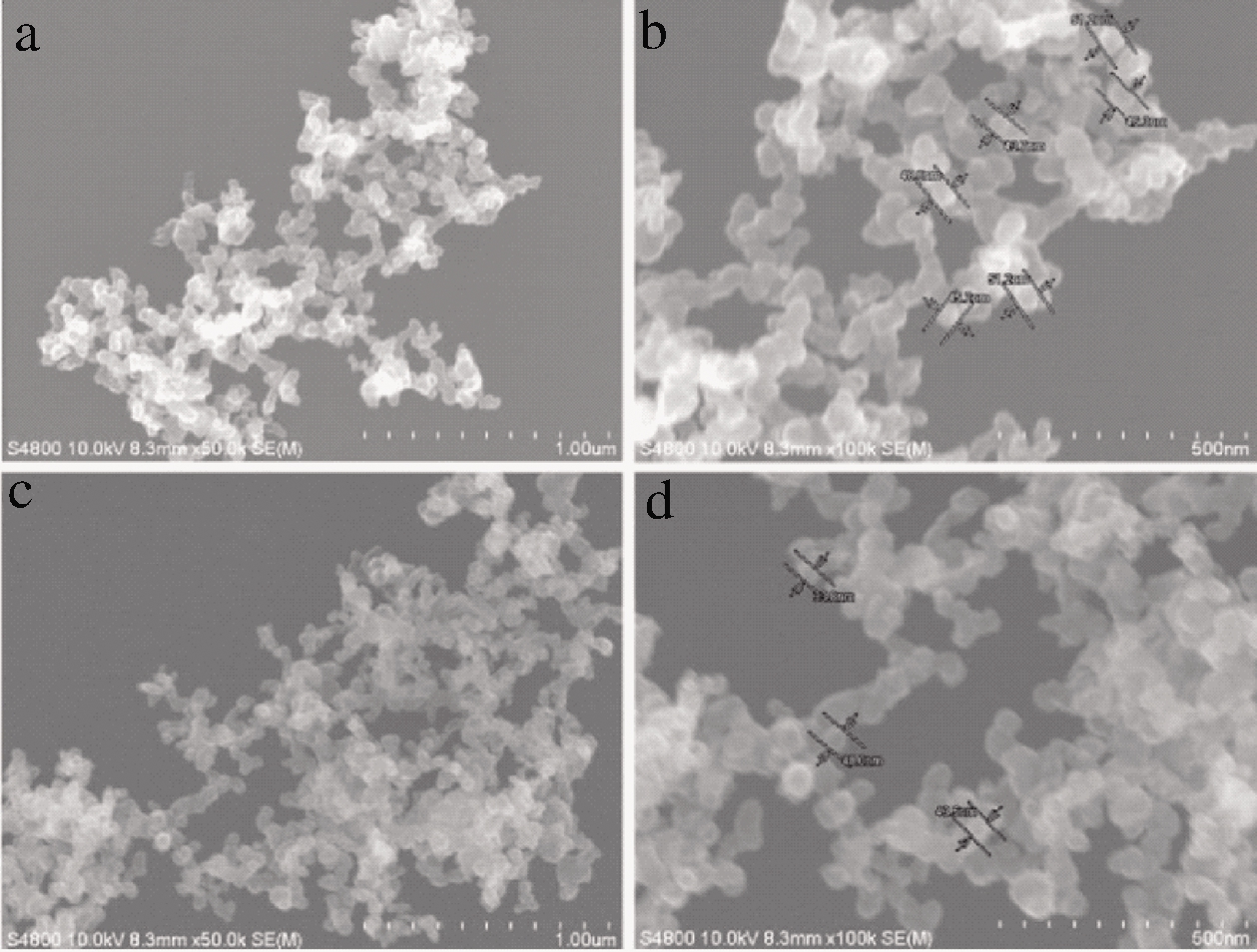

SNC区别于传统的高长径比的纳米纤维素,其形状接近于球形(图3)。SNC具有出色的吸附性能,可以作为工业废水处理中金属离子的吸附剂。SNC具有粒度均匀,表面积大以及堆积密度大等优点,且因其具纳米特性,粒度小以及生物可相容性等特性,SNC可用于包埋药物的表面涂层。此外,SNC在3D打印、药物靶向传递、生态友好粘合等方面有着巨大的应用潜力。目前制备SNC的主要途径为酸水解[35]、溶解再生法和生物法[36]。

a、b-低分辨率下的SNC;c、d-高分辨率下的SNC

图3 球形纳米纤维素的透射电镜图像[10]

Fig.3 The TEM images of SNC

3.1 酸水解

酸水解法(磷酸、硫酸、有机酸、固体酸等)是制备SNC常用途径,由于硫酸水解法会将硫酸盐基团被引入到SNC分子表面,使得SNC的热稳定性降低,因此在工业生产中通常采用硫酸和盐酸的混合酸并且辅以机械手段来制备SNC。酸水解可用于制备短棒状的CNC,然后辅以超声、均质等机械处理,纤维素的结构进一步松动,在超声过程中产生空化效应而生成气泡,气泡在破裂的瞬间所产生的能量足以破坏纤维素分子中一些键能较弱的键,从而有效地将纳米纤维素分子分解成粒度更小的纳米颗粒[37-38]。

TRILOKESH等[9]以菠萝蜜果皮为原料,利用NaClO2对果皮原料进行预处理除去原纤维中的木质素,然后利用质量分数为65%的H2SO4水解制备出了直径为346 nm的SNC,报道了菠萝蜜皮渣可用于制备SNC,并对菠萝蜜果皮渣SNC在食品、造纸、药理学等领域的应用前景进行展望。YAN等[39]采用HCOOH/HCl一步水解法制备了粒径分布在19~29 nm的SNC,研究结果表明,酸的使用量对纳米纤维素的粒度产生影响,添加的酸越多,其粒径越小,并研究了SNC的微观结构与性能,其热解温度高达365.4 ℃,这可以使其用于合成高性能纳米复合材料、增强材料。AHMED-HARAS等[40]采用一步法非均相水解技术、以固体酸催化剂作为非均相催化剂制备了高单分散SNC,其平均直径为36 nm,与MCC相比具有更好的抗热降解性能,结果表明,非均相酸催化法是一种环保、高效的制备SNC材料的方法。SNC具有比CNC更小且更均匀的粒度,表面有大量的羟基基团,具有一定的亲水性,同时由于其静电相互作用可以使SNC稳定分散在溶液体系中而不溶解,体现出两亲性,从而可以将SNC应用于Pickering乳液的制备,由此SNC在食品、化妆品行业极具潜在应用价值。

3.2 溶解再生法

溶解再生法是指将纤维素溶解在溶剂中,再改变其溶剂条件使纤维素分子再生的一种可用于制备纳米纤维素的方法。根据纤维素分子是否参与了溶解反应过程可将溶剂分为直接溶剂和衍生溶剂[40],溶解时有衍生物生成的是衍生溶剂,如铜氨体系、DMSO/PF体系等;溶解时没有衍生反应、直接作用于氢键的是直接溶剂,如离子液体体系、NaOH/尿素(硫脲)/水体系、N-甲基吗啉水溶液体系等。再生是指纤维素分子从以反溶剂作再生溶液的体系中析出来,析出的物质则被称为再生纤维素,再生过程是一个物理过程,仅改变了其物理结构,化学成分并未发生改变,再生纤维素的结晶度较原纤维的结晶度低,其晶型通常会转变为热力学更稳定的Ⅱ型纤维素。

ZHANG等[10]研究了以废纸浆为原料,采用NaOH/尿素(硫脲)/水溶液作为溶剂,去离子水做反溶剂制备了平均尺寸为50 nm、Ⅱ型晶体结构的SNC,其结晶度为48.85%,低于漂白纸浆的结晶度,说明溶解再生法制备纳米纤维素会降低纤维素分子的结晶度,但所得的SNC具有比漂白纸浆更好的热稳定性,在高热稳定性的晶体管和电池中有潜在的应用前景。MAHMUD等[35]发现85%磷酸溶解,水解温度为50 ℃,水解时间分别为12、24、48 h条件下制得的纳米纤维素呈球形,其形成原因可能是因为静电相互作用引起纤维素分子间的卷曲而形成球状,研究发现,纳米纤维素的粒径是随着水解时间的延长明显减小,即水解时间是控制纳米纤维素颗粒尺寸的重要参数,并指出SNC在生物医学上有潜在应用,如促进伤口的愈合和药物递送。

3.3 生物法

酶解法较其他方法可以在相对温和的反应条件下实现纤维素的分解,纤维素酶中的内切葡聚糖酶可以降解纤维素分子中的无定形区域,随机水解糖苷键,从而截断纤维素分子,因此只要强化该过程就可以实现酶解法制备纳米纤维素。生物法制备SNC的反应条件温和、反应试剂无毒、对环境友好,对纳米纤维素造成的损坏较小,采用该方法制得的SNC具有较为完整的化学结构,从而可以扩展其在生物与医药领域的潜在价值。

CHEN等[11]研究了用纤维素酶和木聚糖酶制备SNC,当复合酶浓度为200 U/mL(纤维素酶与木聚糖酶质量比为9∶1),反应时间为5 h,反应温度为50 ℃时,可制得单分散性良好、粒径分布均匀、平均粒度为30 nm的SNC。其中木聚糖酶的使用可以水解原纤维中的半纤维素,有利于后续纤维素酶中的内切葡聚糖酶对糖苷键的水解。

4 CNS

CNS,即片状纳米纤维素,是近几年发现的一种新形态纳米纤维素,有关其应用的研究还鲜有报道。CNS具有和其他纳米纤维素相似的可降解性、生物可相容性、结晶度高、热导性能好等特点,因此CNS在生物医药、储能材料、导热材料等领域具有巨大的发展潜力。目前已报道的制备方法主要是机械球磨法。有研究发现,纤维素在疏水环境轻度球磨的过程中,会出现一种非常薄且平滑、仅有几纳米厚、不规则的片状纳米纤维素的中间形态,即CNS[12],其形貌如图4所示。典型的纳米片的厚度为4 nm,其厚度会随着球磨时间的延长而改变,目前观察到最薄的CNS仅有0.4 nm厚,如果球磨时间继续延长,则可能会导致CNS的破碎[42]。

王超等[43]研究了在机械力场下,通过改变纤维素分子链之间的相互作用来调控纳米纤维素的形貌特征以及纳米纤维素的亲、疏水改性。研究指出,纤维素在球磨机械作用下会剥离出纤维素纳米片,在不同极性的介质中进行球磨可以达到对纳米片的形态及亲、疏水性进行调控。例如当球磨体系中无介质存在的情况下,即干磨,球磨产生的剪切力会随机地破坏纤维素的晶体结构,使得剥离出的纳米片断面不平整,形成的纳米纤维素的粒度表现出不均匀的状态,呈碎片状;当体系中有溶剂存在时,溶剂可以进入纤维素的晶面之间促进解纤过程,同时还起到一定的润滑作用,并且可以降低球磨过程对晶格的破坏,并且溶剂极性会影响球磨制备的CNS表面的亲/疏水性。由此可通过调控CNS的表面特性来调节CNS复合材料的功能性质,例如极性环境中制备的CNS具有强亲水性,用于制备农副产品的包装材料可吸收产品中的水分,延长产品的保质期;CNS与壳聚糖可用于制备具有抗菌性能的复合膜材料等。

ZHAO等[12]选用聚二甲基硅氧烷与纤维素进行研磨,制备出了厚度为4 nm的倍数的多种CNS。ZHANG等[42]在没有添加剂、相对温和的条件下进行轻度球磨2~24 h,然后将球磨后的匀浆在乙醇中分散可得到CNS。研究结果表明,CNS的形貌与球磨时间密切相关,制备得到的最典型的CNS的厚度为4 nm,其厚度随着球磨时间的延长而改变,球磨时间不断延长,纳米片的厚度会逐渐减小直至消失。

球磨法制备CNS属于一种“自上而下”的制备方法。此外,HIRAISHI等[13]以葡萄糖和α-D-葡萄糖-1-磷酸(αG1P)作为底物,采用纤维糊精磷酸化酶诱导发生聚合反应也制备出了厚度为4.5 nm,宽几百纳米,长为几微米的CNS。这是一种“自下而上”的制备方法,其机理可以简单归结于高寡糖的自组装。

a~c-球磨2 h;d~f-球磨4 h

图4 CNS的原子力显微镜图

Fig.4 Atomic Force Microscope (AFM) image of CNS

5 总结与展望

纳米纤维素是一种新型纳米材料,具有可降解性、生物可相容性等优点,在生物、医药、食品等各个领域都有广泛的应用。不同形态的纳米纤维素在其性能及应用上也存在一定的差异。根据国内外关于不同形态纳米纤维素的制备方法研究进展,本文提出以下几点总结与展望:

(1)纳米纤维素的制备方法多种多样,常见的为酸解法、机械法和酶解法,但在制备方法上仍存在污染大、耗能高、得率低等缺陷。未来应考虑减少无机强酸的使用量,有机结合2种或者多种制备方法制备纳米纤维素,如酶解法和酸解法相结合,预先将原纤维进行酶预处理使纤维素结构变得疏松,从而可在低浓度酸条件下制备纳米纤维素。

(2)纳米纤维素制备过程中的条件不同,得到的纳米纤维素的形态各异。如酸解法中的酸浓度、水解时间、水解温度与制得的纳米纤维素粒径大小相关;球磨法制备纳米纤维素球磨时间、球磨助剂是影响纳米纤维素形态的重要因素等。因此未来应当系统研究制备条件对纳米纤维素形态结构的影响,为纳米纤维素的形态调控提供研究思路。

(3)纳米纤维素具有出色的生物相容性和生物可降解性,具有广阔的应用前景。其在食品包装材料、储能材料、食品药品递送介质方面具发展潜力。未来的研究工作更应加强纳米纤维素在食品、医药领域的应用,如功能成分的包埋递送、药物的靶向递送等,为纳米纤维素的应用发展注入新的动力,充分发挥其应用价值。

[1] THAKUR M, SHARMA A, AHLAWAT V, et al.Process optimization for the production of cellulose nanocrystals from rice straw derived α-cellulose[J].Materials Science for Energy Technologies, 2020,3:328-334.

[2] NIE S X, ZHANG C Y, ZHANG Q, et al.Enzymatic and cold alkaline pretreatments of sugarcane bagasse pulp to produce cellulose nanofibrils using a mechanical method[J].Industrial Crops and Products, 2018,124:435-441.

[3] ZHANG Y, CHEN J N, ZHANG L, et al.Preparation of nanocellulose from steam exploded poplar wood by enzymolysis assisted sonication[J].Materials Research Express, 2020,7(3):035010.

[4] JAEKEL E E, SIRVIÖ J A, ANTONIETTI M, et al.One-step method for the preparation of cationic nanocellulose in reactive eutectic media[J].Green Chemistry, 2021,23(6):2 317-2 323.

[5] SIRVIÖ J A, VISANKO M, LIIMATAINEN H.Acidic deep eutectic solvents as hydrolytic media for cellulose nanocrystal production[J].Biomacromolecules, 2016,17(9):3 025-3 032.

[6] ZIMMERMANN T, BORDEANU N, STRUB E.Properties of nanofibrillated cellulose from different raw materials and its reinforcement potential[J].Carbohydrate Polymers, 2010,79(4):1 086-1 093.

[7] SATO T, MORI S, SEPTIYANTI M, et al.Preparation and characterization of cellulose nanofiber cryogels as oil absorbents and enzymatic lipolysis scaffolds[J].Carbohydrate Research, 2020,493:108020.

[8] DAI H J, ZHANG H, MA L, et al.Green pH/magnetic sensitive hydrogels based on pineapple peel cellulose and polyvinyl alcohol:Synthesis, characterization and naringin prolonged release[J].Carbohydrate Polymers, 2019,209:51-61.

[9] TRILOKESH C, UPPULURI K B.Isolation and characterization of cellulose nanocrystals from jackfruit peel[J].Scientific Reports, 2019,9(1):16 708-16 709.

[10] ZHANG S B, ZHANG F R, JIN L P, et al.Preparation of spherical nanocellulose from waste paper by aqueous NaOH/thiourea[J].Cellulose, 2019,26(8):5 177-5 185.

[11] CHEN X Q, DENG X Y, SHEN W H, et al.Preparation and characterization of the spherical nanosized cellulose by the enzymatic hydrolysis of pulp fibers[J].Carbohydrate Polymers, 2018,181:879-884.

[12] ZHAO M M, KUGA S, JIANG S D, et al.Cellulose nanosheets induced by mechanical impacts under hydrophobic environment[J].Cellulose, 2016,23(5):2 809-2 818.

[13] HIRAISHI M, IGARASHI K, KIMURA S, et al.Synthesis of highly ordered cellulose II in vitro using cellodextrin phosphorylase[J].Carbohydrate Research, 2009,344(18):2 468-2 473.

[14] GUO Y F, ZHANG Y Y, ZHENG D Y, et al.Isolation and characterization of nanocellulose crystals via acid hydrolysis from agricultural waste-tea stalk[J].International Journal of Biological Macromolecules, 2020,163:927-933.

[15] LI B, XU W Y, KRONLUND D, et al.Cellulose nanocrystals prepared via formic acid hydrolysis followed by TEMPO-mediated oxidation[J].Carbohydrate Polymers, 2015,133:605-612.

[16] SHAHEEN T I, EMAM H E.Sono-chemical synthesis of cellulose nanocrystals from wood sawdust using acid hydrolysis[J].International Journal of Biological Macromolecules, 2018,107:1 599-1 606.

[17] THEIVASANTHI T, ANNE CHRISTMA F L, TOYIN A J, et al.Synthesis and characterization of cotton fiber-based nanocellulose[J].International Journal of Biological Macromolecules, 2018,109:832-836.

[18] 张思航, 付润芳, 董立琴, 等.纳米纤维素的制备及其复合材料的应用研究进展[J].中国造纸, 2017,36(1):67-74.

ZHANG S H, FU R F, DONG L Q, et al.Research progress on the preparation of nano-cellulose and the application of composite materials[J].China Paper, 2017,36(1):67-74.

[19] ABDUL RAHMAN N H, CHIENG B W, IBRAHIM N A, et al.Extraction and characterization of cellulose nanocrystals from tea leaf waste fibers[J].Polymers, 2017,9(11):588.

[20] HAFID H S, OMAR F N, ZHU J Y, et al.Enhanced crystallinity and thermal properties of cellulose from rice husk using acid hydrolysis treatment[J].Carbohydrate Polymers, 2021,260:117789.

[21] ZHANG P P, TONG D S, LIN C X, et al.Effects of acid treatments on bamboo cellulose nanocrystals[J].Asia-Pacific Journal of Chemical Engineering, 2014,9(5):686-695.

[22] SHAHABI-GHAHAFARROKHI I, KHODAIYAN F, MOUSAVI M, et al.Preparation and characterization of nanocellulose from beer industrial residues using acid hydrolysis/ultrasound[J].Fibers and Polymers, 2015,16(3):529-536.

[23] HONG S, SONG Y D, YUAN Y, et al.Production and characterization of lignin containing nanocellulose from luffa through an acidic deep eutectic solvent treatment and systematic fractionation[J].Industrial Crops and Products, 2020,143:111913.

[24] XU J, WU Z H, WU Q Q, et al.Acetylated cellulose nanocrystals with high-crystallinity obtained by one-step reaction from the traditional acetylation of cellulose[J].Carbohydrate Polymers, 2020,229:115553.

[25] ZHAO Y F, LEI H W, LIU Y H, et al.Microwave-assisted synthesis of bifunctional magnetic solid acid for hydrolyzing cellulose to prepare nanocellulose[J].Science of the Total Environment, 2020,731:138751.

[26] MARTELLI-TOSI M, TORRICILLAS M D S, MARTINS M A, et al.Using commercial enzymes to produce cellulose nanofibers from soybean straw[J].Journal of Nanomaterials, 2016,2016:1-10.

[27] NIU F G, LI M Y, HUANG Q, et al.The characteristic and dispersion stability of nanocellulose produced by mixed acid hydrolysis and ultrasonic assistance[J].Carbohydrate Polymers, 2017,165:197-204.

[28] HOENG F, DENNEULIN A, BRAS J.Use of nanocellulose in printed electronics:A review[J].Nanoscale, 2016,8(27):13 131-13 154.

[29] 吴波, 邵发宁, 何文, 等.TEMPO氧化纤维素纳米纤丝对多壁碳纳米管分散性的影响[J].复合材料学报, 2019,36(9):2 212-2 219.

WU B, SHAO F N, HE W, et al.Effect of TEMPO oxidized cellulose nanofibrils on the dispersion of multi-walled carbon nanotubes[J].Journal of Composite Materials, 2019,36(9):2 212-2 219.

[30] HENRIKSSON M, HENRIKSSON G, BERGLUND L A, et al.An environmentally friendly method for enzyme-assisted preparation of microfibrillated cellulose (MFC) nanofibers[J].European Polymer Journal, 2007,43(8):3 434-3 441.

[31] MEGASHAH L N, ARIFFIN H, ZAKARIA M R, et al.Modification of cellulose degree of polymerization by superheated steam treatment for versatile properties of cellulose nanofibril film[J].Cellulose, 2020,27(13):7 417-7 429.

[32] GALLEGO R, PIRAS C C, RUTGEERTS L A J, et al.Green approach for the activation and functionalization of jute fibers through ball milling[J].Cellulose, 2020,27(2):643-656.

[33] MA H Y, HSIAO B S.Nanocellulose extracted from defoliation of ginkgo leaves[J].MRS Advances, 2018,3:2 077-2 088.

[34] 张欢, 戴宏杰, 陈媛, 等.离子液体-球磨法制备柠檬籽纤维素纳米纤丝及其结构表征[J].食品科学, 2021,42(7):120-127.

ZHANG H, DAI H J, CHEN Y, et al.Preparation and structure characterization of lemon seed cellulose nanofibrils by ionic liquid-ball milling method[J].Food Science, 2021,42(7):120-127.

[35] MAHMUD M M, PERVEEN A, JAHAN R A, et al.Preparation of different polymorphs of cellulose from different acid hydrolysis medium[J].International Journal of Biological Macromolecules, 2019,130:969-976.

[36] FUKUDA N, HATAKEYAMA M, KITAOKA T.Enzymatic preparation and characterization of spherical microparticles composed of artificial lignin and TEMPO-oxidized cellulose nanofiber[J].Nanomaterials, 2021,11(4):917.

[37] WONG S, KASAPIS S, TAN Y M.Bacterial and plant cellulose modification using ultrasound irradiation[J].Carbohydrate Polymers, 2009,77(2):280-287.

[38] MARKEVICIUS G.Pressure variation assisted fiber extraction and development of high performance natural fiber composites and nanocomposites[D].Carbondale:Southern Illinois University, 2010.

[39] YAN C F, YU H Y, YAO J M.One-step extraction and functionalization of cellulose nanospheres from lyocell fibers with cellulose II crystal structure[J].Cellulose, 2015,22(6):3 773-3 788.

[40] AHMED-HARAS M R, KAO N, Ward L.Single-step heterogeneous catalysis production of highly monodisperse spherical nanocrystalline cellulose[J].International Journal of Biological Macromolecules, 2020,154:246-255.

[41] 周可可.基于溶解再生工艺纤维素包装膜的制备与研究[D].无锡:江南大学, 2020.

ZHOU K K.Preparation and research of cellulose packaging film based on dissolution and regeneration process[D].Wuxi:Jiangnan University, 2020.

[42] ZHANG Y X, KUGA S, WU M, et al.Cellulose nanosheets formed by mild additive-free ball milling[J].Cellulose, 2019,26(5):3 143-3 153.

[43] 王超, 赵猛猛, 黄培, 等.介质和力场协同作用对纳米纤维素形貌结构的调控[J].高分子学报, 2017(9):1 415-1 425.

WANG C, ZHAO M M, HUANG P, et al.The synergistic effect of medium and force field on the morphology and structure of nanocellulose[J].Acta Polymerica Sinica, 2017(9):1 415-1 425.