豆豉是以富含蛋白质的大豆为原料,利用微生物发酵形成的一种地方传统风味食品。大豆在发酵中受不同微生物及胞外酶等发酵因子影响,大分子物质特别是蛋白质发生降解,形成了不同风味品质不同类型的豆豉[1]。细菌发酵型豆豉是一种主要利用枯草芽孢杆菌在适宜温度下发酵蒸熟的大豆制成的具有独特风味的食品[2-3]。我国细菌发酵型豆豉主要分布在云贵川渝等地,多在冬季气温较低时,以纱布包裹蒸煮至软熟的黄大豆并以含有枯草芽孢杆菌的稻草或鸢尾草等为菌源铺垫,置于温暖的火塘边发酵至产生丝状物即完成发酵,一般发酵时间为1~2 d。本实验团队利用细菌型豆豉分离出来的枯草芽孢杆菌进行纯种接种发酵,发酵时间可缩短至18 h。

作为一种传统的地方风味美食,细菌型豆豉研究报道不多,主要涉及纳豆激酶及枯草芽孢杆菌产纳豆激酶相关研究[4-7]、发酵工艺[8-9]及滋味品质[10]等,这些研究报道多集中在枯草芽孢杆菌及胞外酶、发酵工艺、功能成分及滋味品质等。细菌发酵型豆豉发酵时间的判断受个人经验影响较大,考虑细菌发酵型豆豉快速发酵特点及以拉丝反应作为观察指标,适当延时发酵对豆豉产品品质的影响研究有助于合理化豆豉的发酵时间和控制品质。为此比较分析了自然发酵和人工接种发酵及延时发酵对豆豉品质及食用安全性的影响,以引导消费者安全消费并为细菌型豆豉商品化提供合适发酵时段及稳定品质的支持,具有重要的应用价值。

1 材料与方法

1.1 实验材料

黄大豆:重庆市北碚天生路永辉超市。

枯草芽孢杆菌(Bacillus subtilis 1):本实验团队前期研究中分离纯化得到。

1.2 主要试剂和设备

对氨基苯磺酸、NaNO2、Na2S2O3、3,5-二硝基水杨酸、MgO、茚三酮、三氯乙酸、石油醚、Na2HPO4、KH2PO4,重庆市钛新化工有限公司;三氯甲烷,重庆川东化工(集团)有限公司;溴甲酚绿,重庆跃翔化工有限公司;冰乙酸、可溶性淀粉,成都市科隆化学品有限公司;亚铁氰化钾,大连美仑生物技术有限公司;盐酸萘乙二胺,上海麦克林生化科技有限公司;硫代巴比妥酸(thiobarbituric acid,TBA)、KI、Na2SO4,上海阿拉丁生化科技股份有限公司;福林酚、Na2CO3,上海源叶生物科技有限公司;以上均为分析纯。

亮氨酸,中国食品药品检定研究院;酪氨酸,上海瑞永生物科技有限公司;酵母膏,合肥博美生物科技有限责任公司;胰蛋白胨,北京奥博星生物科技有限责任公司;琼脂,上海麦克林生化科技有限公司;PCA培养基、PDA培养基、孟加拉红培养基、MSA培养基,青岛海博生物技术有限公司。

雷磁PHS-3C型pH计,上海仪电科学仪器股份有限公司;YX280型手提式不锈钢压力蒸汽灭菌器,上海三申医疗器械有限公司;SW-CJ-1FD洁净工作台,苏州安泰空气技术有限公司;生化恒温培养箱,上海东星建材试验设备有限公司;KDN-08C消化炉、KDN-08C定氮仪,上海华睿仪器有限公司;RE-5A旋转蒸发器,上海亚荣生化仪器厂;UV-2450紫外-可见分光光度计,日本岛津公司;Scan PRO测色仪,美国Hunter Lab公司;TG16G离心机,常州峥嵘仪器有限公司;TA.Plus物性测定仪,英国Stable Micro System公司。

1.3 实验方法

1.3.1 豆豉样品的制备

选择籽粒饱满的黄大豆,清洗后加足量水(料水比1∶3)浸泡至豆粒无皱纹后,采用0.1 MPa高压蒸汽蒸煮30 min,冷却至室温。2种不同发酵方式样品按如下方法制备。

纯种发酵(pure-bred fermentation,PF):取一环已活化菌种,接入LB培养基,在30 ℃摇瓶(150 r/min)培养20 h为接种菌液。按料菌比100∶3(g∶mL)接种枯草芽孢杆菌后,38 ℃/湿度70%下发酵。

自然发酵(natural fermentation,NF):将蒸煮后的豆子纱布包好,以洗净控干的鸢尾草为铺垫和覆盖,38 ℃/湿度70%下发酵,料水比100∶3(g∶mL)加入无菌水为对照。

1.3.2 菌相特征分析

菌落总数测定使用PCA培养基,按GB 4789.2—2022《食品安全国家标准 食品微生物学检验 菌落总数测定》倾注法平板计数。

乳酸菌数测定使用MRS培养基,按GB 4789.35—2016《食品安全国家标准 食品微生物学检验 乳酸菌检验》涂布法平板计数,乳酸菌菌相按张帆等[11]的方法进行区分。

霉菌和酵母菌测定使用PDA和孟加拉红培养基,按GB 4789.15—2016《食品安全国家标准 食品微生物学检验 霉菌和酵母计数》采用涂布平板计数。

芽孢杆菌测定使用LB培养基,涂布法平板计数[12]。

葡萄球菌测定使用MSA培养基,倾注法平板计数[13]。

1.3.3 理化特征分析

水分测定参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》使用直接干燥法;pH值测定参照GB 5009.237—2016《食品安全国家标准 食品pH值的测定》;挥发性盐基氮(total volatile basic nitrogen,TVB-N)测定参照GB 5009.228—2016《食品安全国家标准 食品中挥发性盐基氮的测定》;过氧化值(peroxide value,POV)测定参照GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》;硫代巴比妥酸(thiobarbituric acid,TBA)测定参照章佳佳等[14]的方法;亚硝酸盐测定参照GB 5009.33—2016《食品安全国家标准 食品中亚硝酸盐与硝酸盐的测定》,使用盐酸萘乙二胺法(Y=0.014 43X-0.001 4;R2=0.998)。硬度、黏性、弹性和咀嚼性等质构参数使用质构仪测定[15]。

色泽使用测色仪测定,使用前用白板校准,分别记录L*、a*和b*值为所测样品亮度、红度和黄度值,每个样品重复测定5次[14]。总色差ΔE计算如公式(1)所示[15]:

(1)

式中:ΔL=L*-L0;Δa=a*-a0;Δb=b*-b0;L*、a*、b*为不同发酵时间样品亮度、红度和黄度值;L0、a0、b0为发酵0 d的亮度、红度和黄度值。

1.3.4 滋味及特征品质成分分析

游离氨基酸测定采用茚三酮比色法(Y=0.024 18X-0.000 05;R2=0.999)[16];总酸测定参照GB 12456—2021 《食品安全国家标准 食品中总酸的测定》使用酸碱滴定法;还原糖测定参考索化夷等[17]的方法。

蛋白酶活性测定参照贾东旭等[18]的方法。准确称取打碎后的样品10.000 g于150 mL锥形瓶,然后加入pH 7.5磷酸缓冲液60 mL,30 ℃、160 r/min摇床振荡30 min,抽滤得粗酶液。按QB/T 1803—1993《工业酶制剂通用试验方法》紫外分光光度法测定(Y=0.007 57X+0.005 05;R2=0.999 8)。

黏性物质测定参照鞠蕾等[19]的方法。准确称取打碎后的样品5.000 g,加蒸馏水15 mL后摇床振荡1 h,4 000 r/min离心10 min,取上清液加入乙醇60 mL,醇沉12 h后抽滤,70 ℃烘干,称重。

1.4 数据处理

采用Origin 2019b作图,SPSS 25.0进行显著性及相关性分析。

2 结果与分析

2.1 不同发酵方式延时发酵菌相特征比较分析

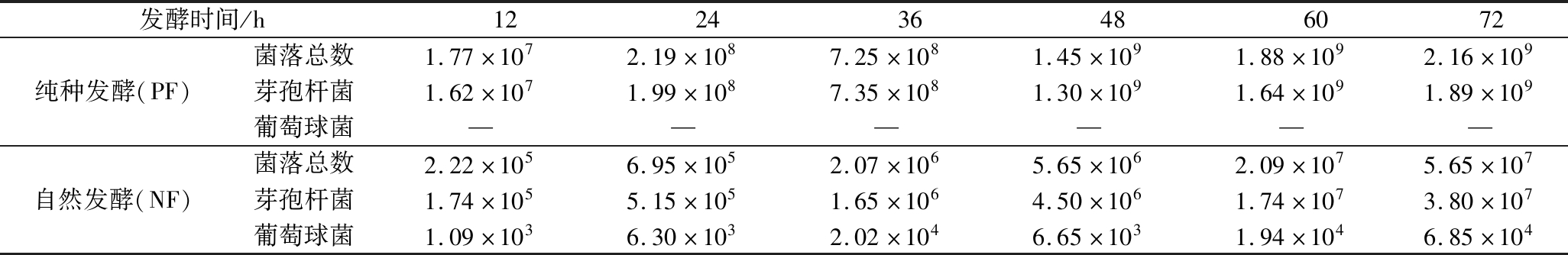

检测发酵过程中菌落总数、芽孢杆菌、葡萄球菌、酵母菌、乳酸菌及霉菌数量变化,结果如表1。随发酵时间延长,菌落总数增加。主要的发酵微生物为芽孢杆菌,未检出乳酸菌、霉菌和酵母菌;纯种发酵菌落总数和芽孢杆菌数分别是自然发酵的40~350倍和50~450倍,芽孢杆菌在各发酵时段占菌落总数比分别为87.23%~101.38%和67.26%~83.25%(图1);自然发酵样品中检出了葡萄球菌。这表明采用人工接种进行纯种发酵可快速提升芽孢杆菌数,抑制其他菌群生长,有利于规模化生产和品质控制。

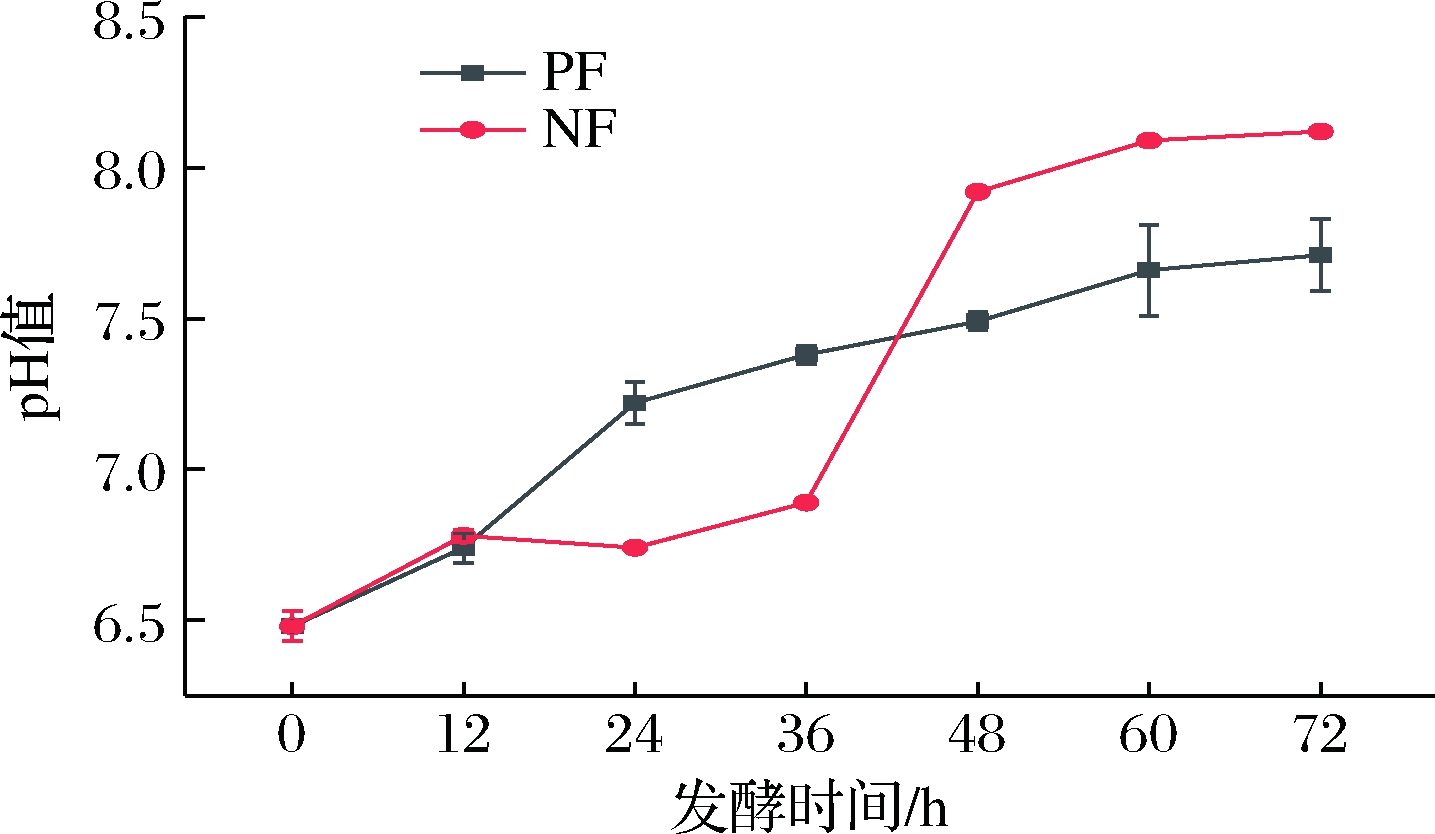

表1 不同发酵方式细菌型豆豉菌相特征比较分析 单位:CFU/g

Table 1 Bacterial phase characteristics during bacterial Douchi fermentation

发酵时间/h122436486072纯种发酵(PF)菌落总数1.77×1072.19×1087.25×1081.45×1091.88×1092.16×109芽孢杆菌1.62×1071.99×1087.35×1081.30×1091.64×1091.89×109葡萄球菌——————自然发酵(NF)菌落总数2.22×1056.95×1052.07×1065.65×1062.09×1075.65×107芽孢杆菌1.74×1055.15×1051.65×1064.50×1061.74×1073.80×107葡萄球菌1.09×1036.30×1032.02×1046.65×1031.94×1046.85×104

注:—表示未检出。

图1 不同发酵方式芽孢杆菌占菌落总数的比例变化

Fig.1 Changes in the proportion of Bacillus to the total number of colonies by different fermentation condition

2.2 不同发酵方式延时发酵对豆豉理化特性的影响

2.2.1 含水量和pH的变化

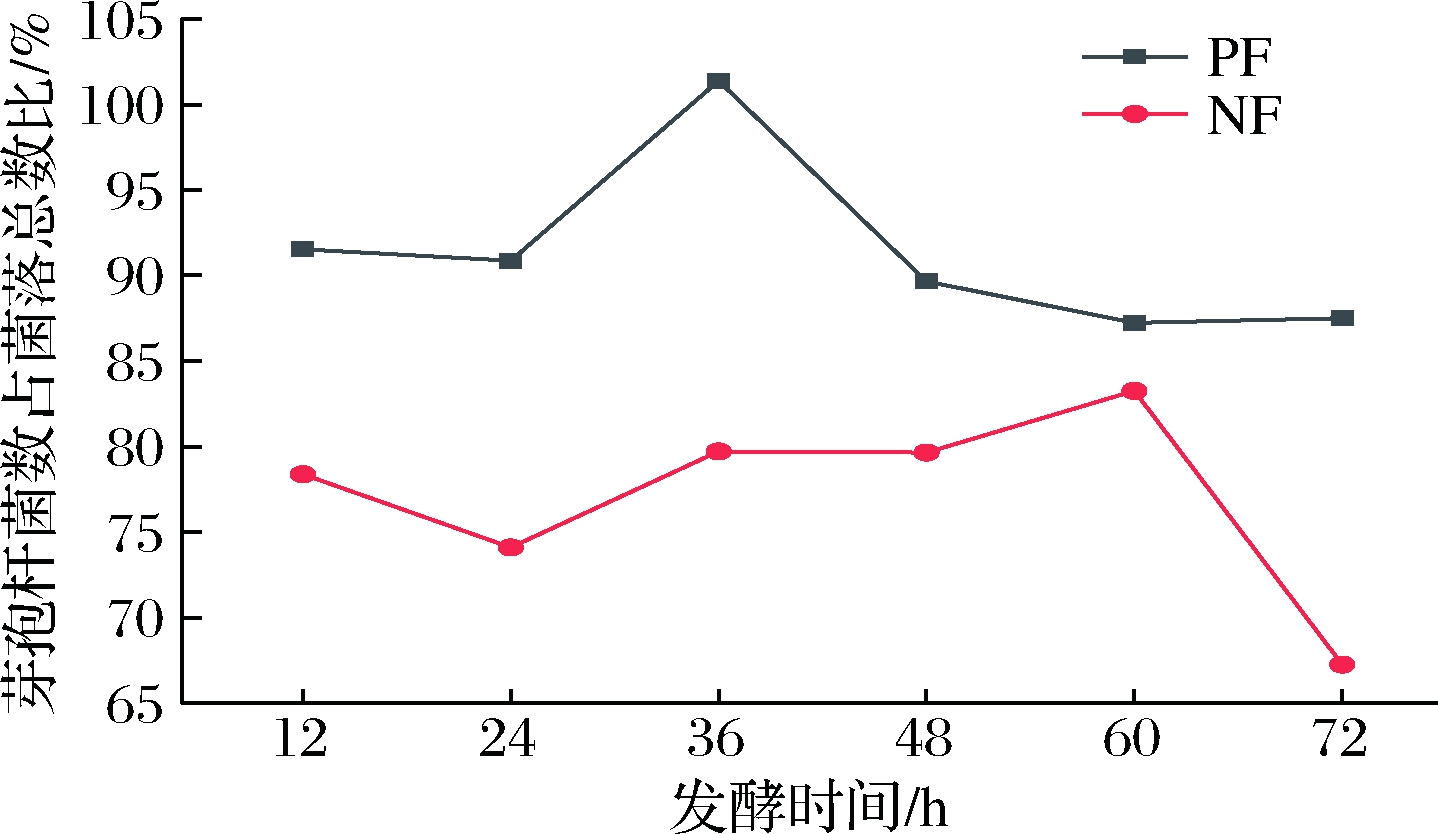

延时发酵中2个处理的含水量均保持稳定,无显著性差异(图2),前期水分上升与发酵中加入菌液接种/无菌水有关。

图2 发酵过程中水分含量的变化

Fig.2 Changes in moisture content during fermentation

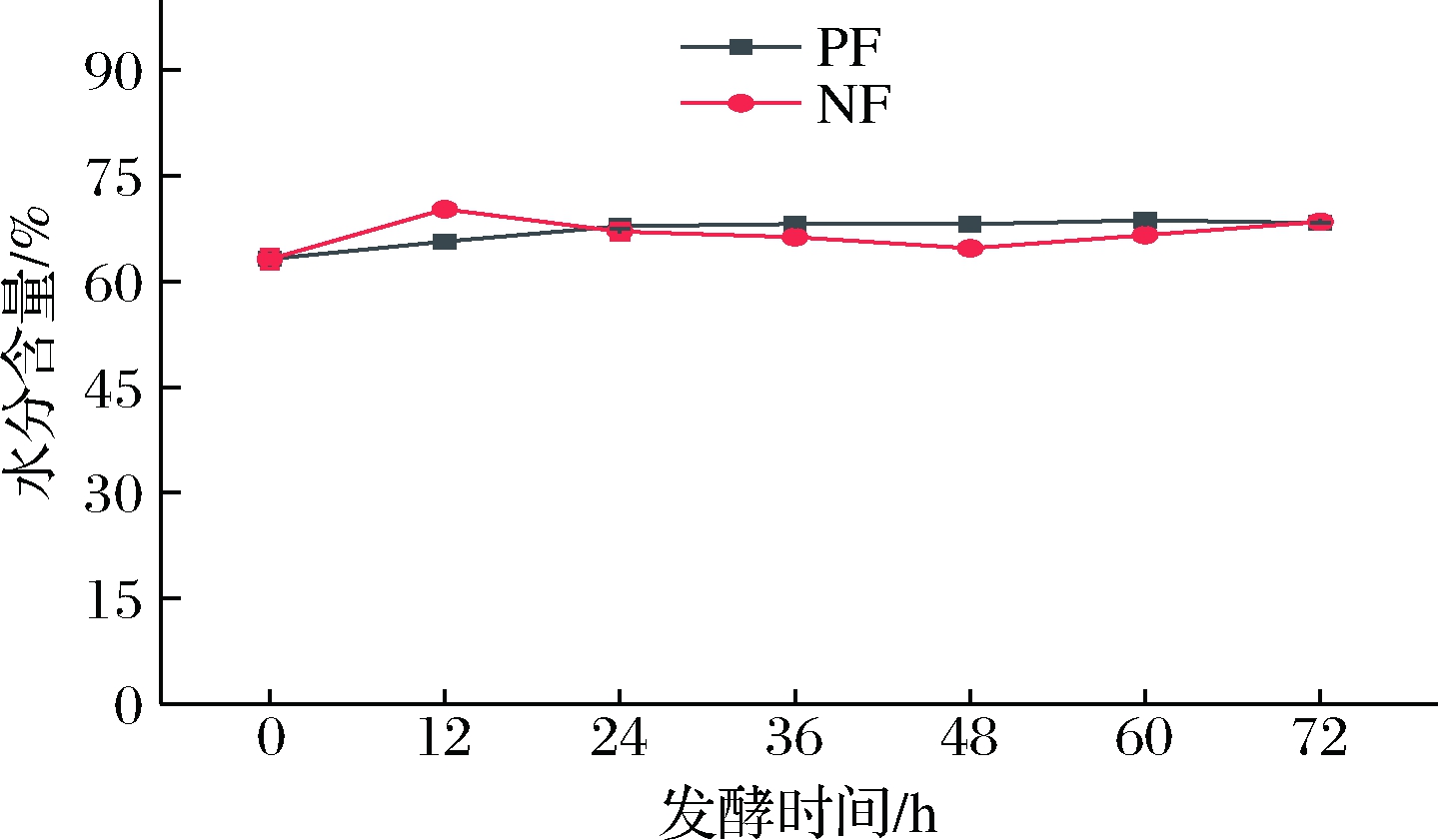

pH的变化见图3,随发酵时间延长,PF处理的pH呈逐渐升高趋势,发酵24 h时呈碱性,延时发酵中保持缓慢升高的趋势;NF处理发酵前期pH升高缓慢,延时发酵在36 h后快速升高,后期pH高于PF处理;这表明自然发酵在延时发酵中可能有蛋白质的快速降解。在发酵一定时间后pH呈碱性,这与林榕姗[20]的报道相似,可能是微生物繁殖使氨基氮含量增加导致。

图3 发酵过程中pH值的变化

Fig.3 Changes in pH value during fermentation

2.2.2 不同发酵方式延时发酵对豆豉质构特性的影响

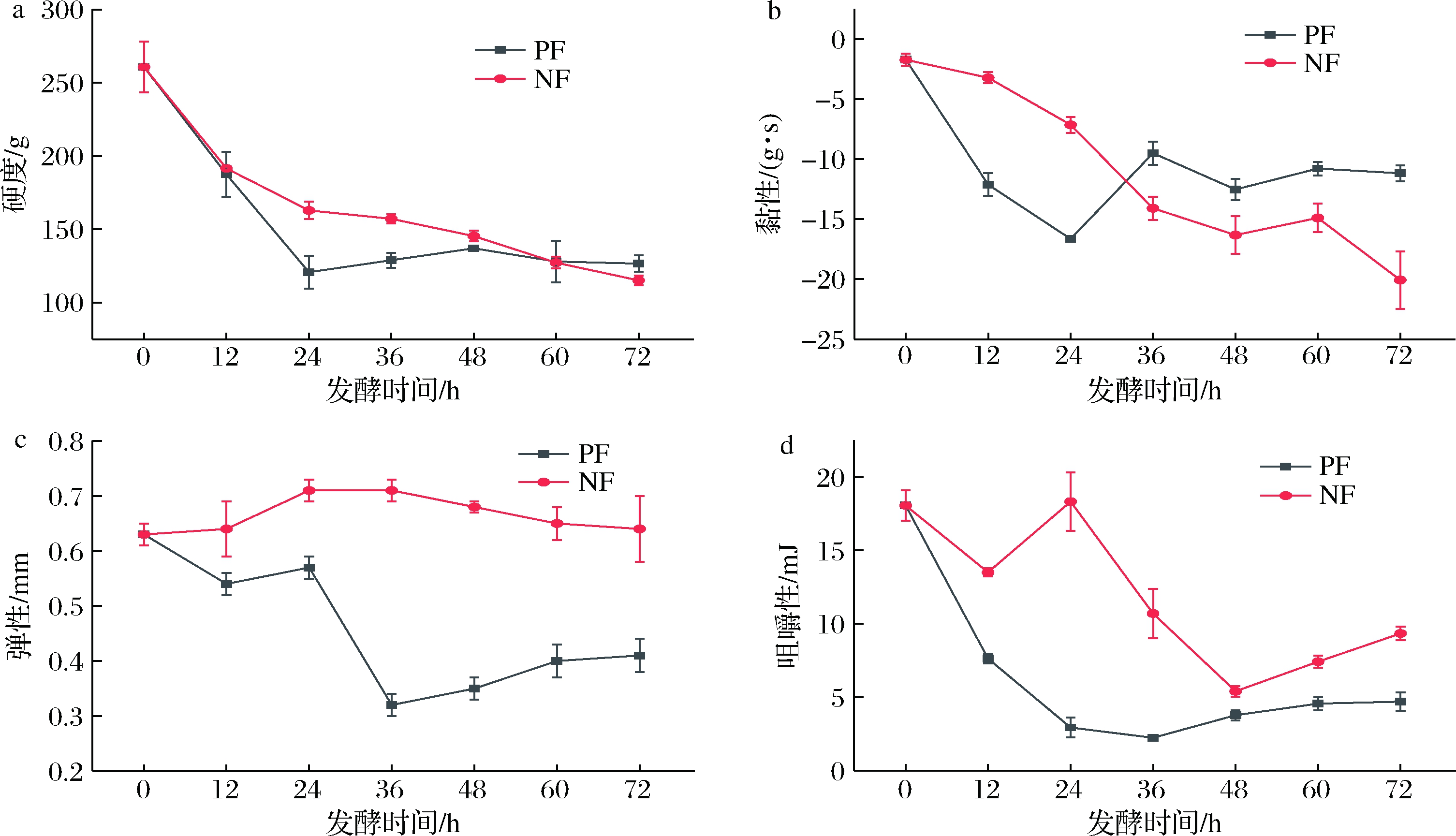

如图4所示,硬度和黏性均随发酵时间延长逐渐下降,发酵24 h时,PF处理硬度和黏性均低于NF处理;继续延时发酵,PF处理硬度和黏性保持稳定,NF处理则持续下降。表明人工接种发酵延时发酵对豆豉硬度和黏性影响较小,自然条件下延时发酵可能对豆豉品质产生不利影响。

a-硬度;b-黏性;c-弹性;d-咀嚼性

图4 不同发酵方式对豆豉质构特性的影响

Fig.4 Effects of different fermentation methods on the texture characteristics of Douchi

2种处理发酵24 h时的弹性和咀嚼性均以NF高,分别为PF处理的1.25倍和6.25倍。弹性和咀嚼性总体上NF高于PF。继续延时发酵时,弹性方面NF保持稳定,PF持续下降至48 h后保持稳定;咀嚼性均持续下降在48 h后保持稳定。综上,延时发酵会影响豆豉感官品质。

这些感官品质变化与发酵过程中蛋白酶和纤维素酶等酶系作用破坏纤维素、蛋白质、多糖等成分共同构成的网络组织结构有关[21]。这些研究结果表明纯种发酵在延时发酵时对产品硬度、黏性和咀嚼性影响较小,NF处理延时发酵中黏性的持续下降可能影响其拉丝反应,影响豆豉品质。

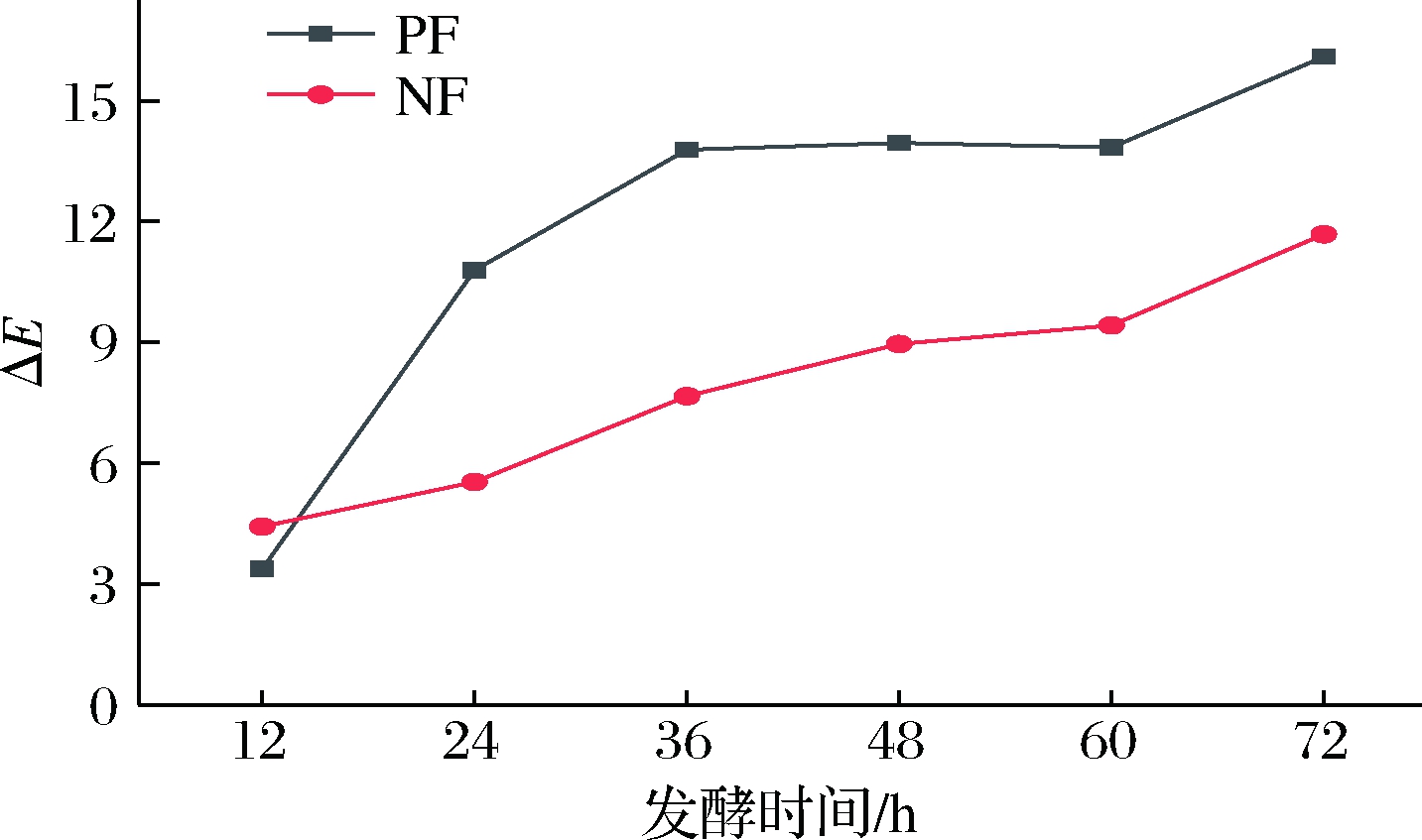

2.2.3 不同发酵方式延时发酵色泽变化分析

色泽是判断发酵程度及品质的重要参数,豆豉颜色的变化源于美拉德反应产生的类黑精,类黑精的产生与蛋白质降解有关[17]。发酵过程中总色差(ΔE)变化见图5,随发酵时间延长,ΔE逐渐增大,说明豆豉颜色在不断加深,整个发酵时段ΔE PF高于NF,发酵24 h时,PF处理ΔE是NF的1.95倍。表明纯种发酵及延时发酵有利于豆豉颜色变化。

图5 细菌型豆豉在发酵过程中的色泽变化

Fig.5 Color changes of bacterial Douchi during fermentation

2.2.4 不同发酵方式延时发酵卫生指标分析

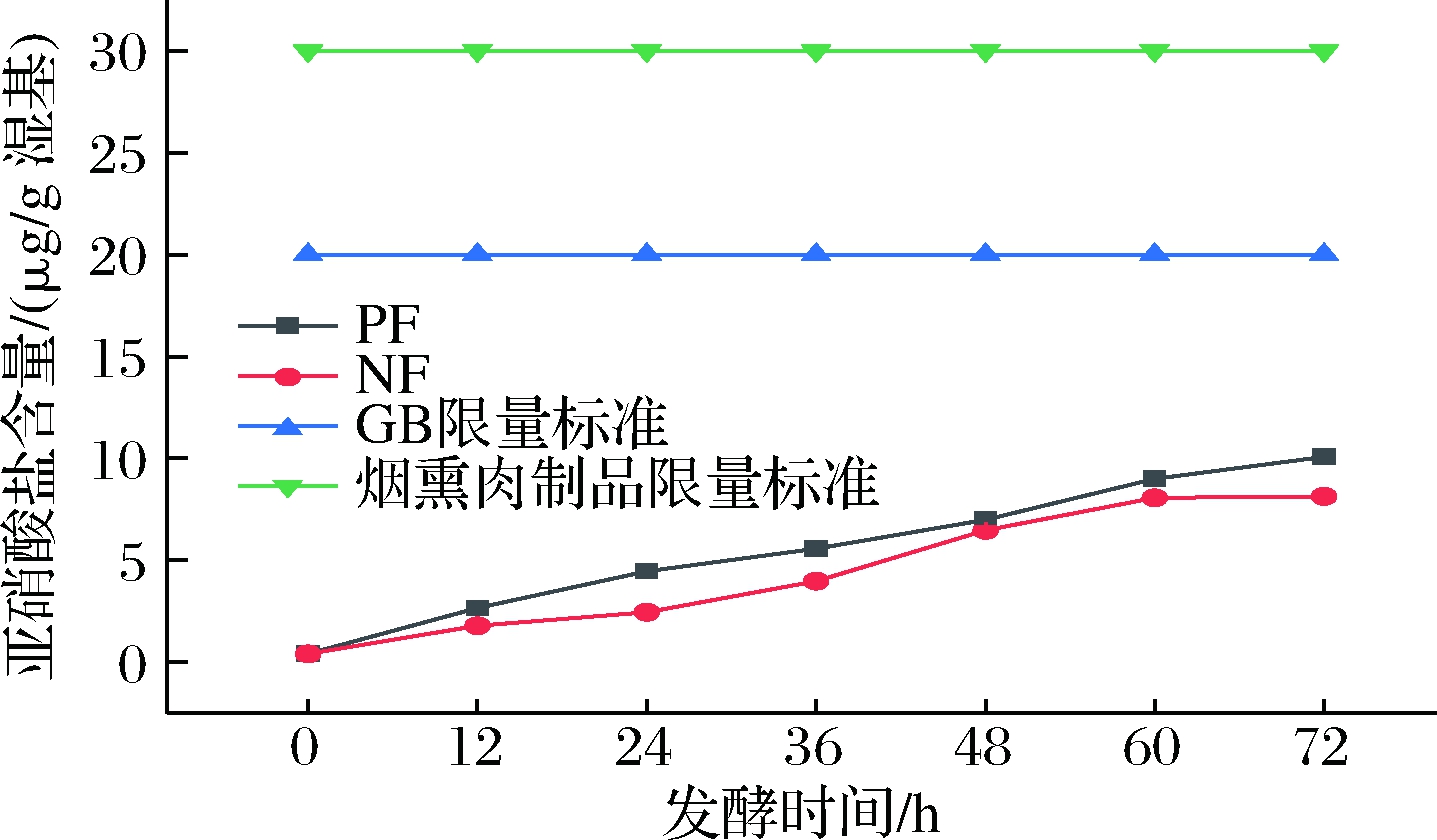

2.2.4.1 亚硝酸盐含量在发酵中的变化

2种处理亚硝酸盐含量均随发酵时间延长呈逐渐上升趋势(图6),PF处理各发酵时间亚硝酸盐含量均高于NF处理,可能的原因有待进一步探讨。延时发酵至72 h时,PF和NF处理亚硝酸盐含量分别为10.08和8.14 μg/g湿基,均低于GB 2762—2017《食品安全国家标准 污染物限量》中规定的最大残留量20 μg/g,也低于蛋白质类发酵食品腌熏肉制品中亚硝酸盐限量30 mg/kg。

图6 亚硝酸盐含量在发酵过程中的变化

Fig.6 Changes in nitrite content during fermentation

2.2.4.2 TVB-N含量在发酵中的变化

2种处理TVB-N含量随发酵时间延长均呈上升趋势(图7),发酵12 h后,NF处理快速上升,PF处理呈缓慢略升趋势,延时发酵72 h时,NF处理TVB-N含量是PF的3.4倍。说明采用自然发酵并延时发酵时可导致蛋白质过度降解,影响产品卫生安全性。经与蛋白质类发酵食品腌猪肉相关标准比较,发酵12 h时TVB-N含量均低于SB/T 10294—2012《腌猪肉》中一级品标准限值,发酵24 h时PF处理低于二级品标准限值,但NF处理高于二级品标准限值。与蚝油、虾酱TVB-N的上限值(分别为50、450 mg/100 g)相比,纯种发酵及延时发酵均较低,自然发酵在发酵24 h后TVB-N高于蚝油TVB-N的上限值,延时发酵至72 h后仍然低于虾酱TVB-N的上限值[22]。当前豆豉生产主要采用自然发酵,在食用安全性方面,纯种发酵优于自然发酵,延时发酵对豆豉安全食用有不利影响。

图7 发酵过程中的TVB-N含量变化

Fig.7 Changes in TVB-N content during fermentation

2.2.4.3 TBA和POV值在发酵中的变化

2种处理TBA值均随发酵时间延长呈逐渐升高后保持稳定的趋势(图8-a),各发酵时段PF处理均低于NF处理,分别在发酵36和24 h后保持稳定,2种处理TBA值均高于肉类产生腐臭异味的TBA阈值(5 mg MDA/kg)[23]。此安全限值参考的对象是食用量较大的肉类制品,食用量较小的豆豉中TBA对人体不利的含量上限还未见定论。与其他食品相比,TBA值相对较高,这可能是形成细菌型豆豉“臭”风味的原因之一。

a-TBA;b-POV

图8 细菌型豆豉在发酵过程中的TBA、POV值变化

Fig.8 Changes in TBA and POV during fermentation of bacterial Douchi

2种处理POV随发酵时间延长逐渐升高(图8-b),发酵12 h后,NF处理呈快速上升趋势,而PF则上升趋缓,2种处理不同发酵时段POV均低于T/GZSX 014—2018《豆豉》中规定的0.25 g/100 g标准。这表明纯种/延时发酵可减缓脂肪氧化,有利于品质控制。

2.3 不同发酵方式滋味品质及特征成分变化分析

2.3.1 不同发酵方式滋味品质成分分析

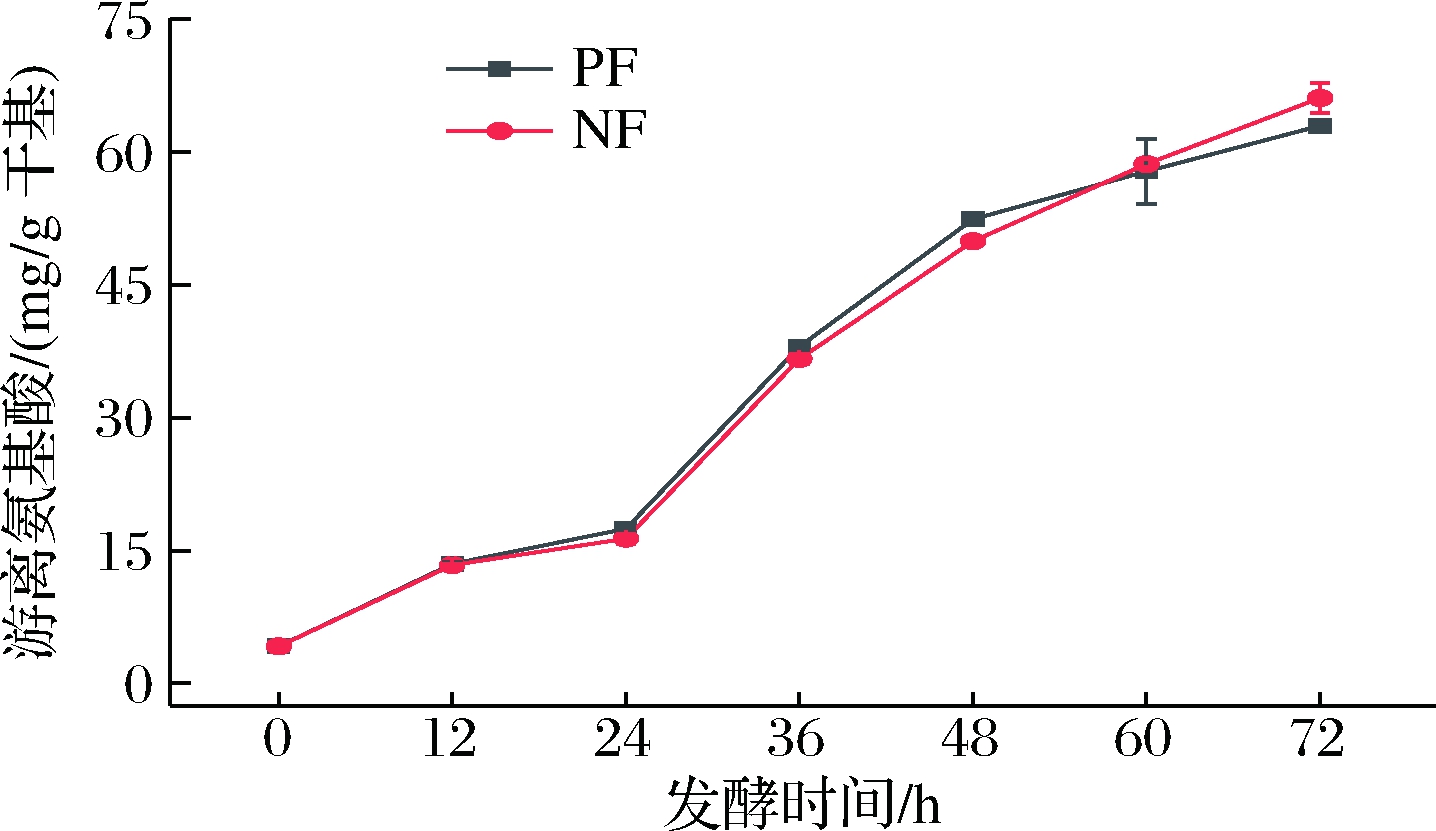

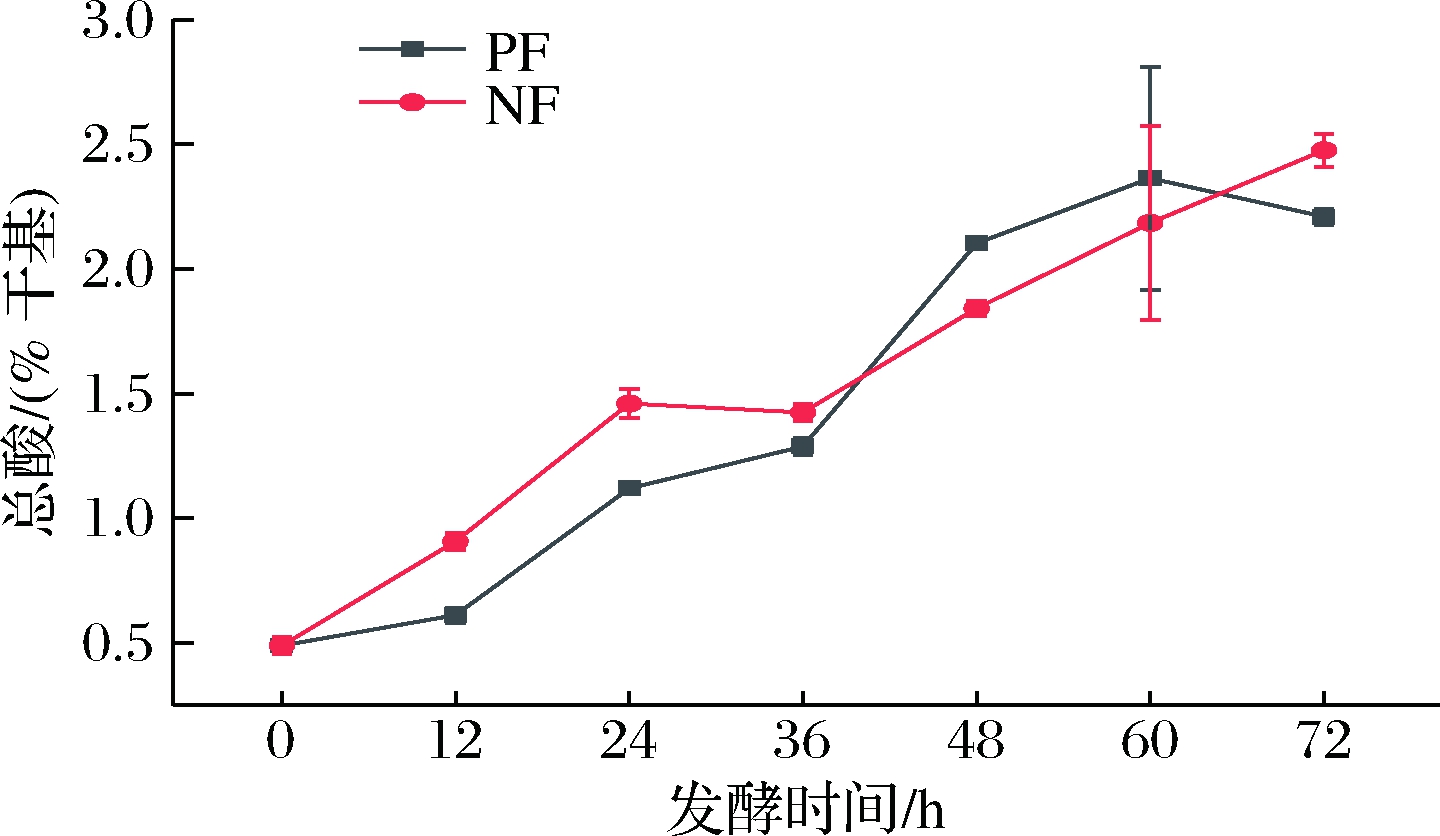

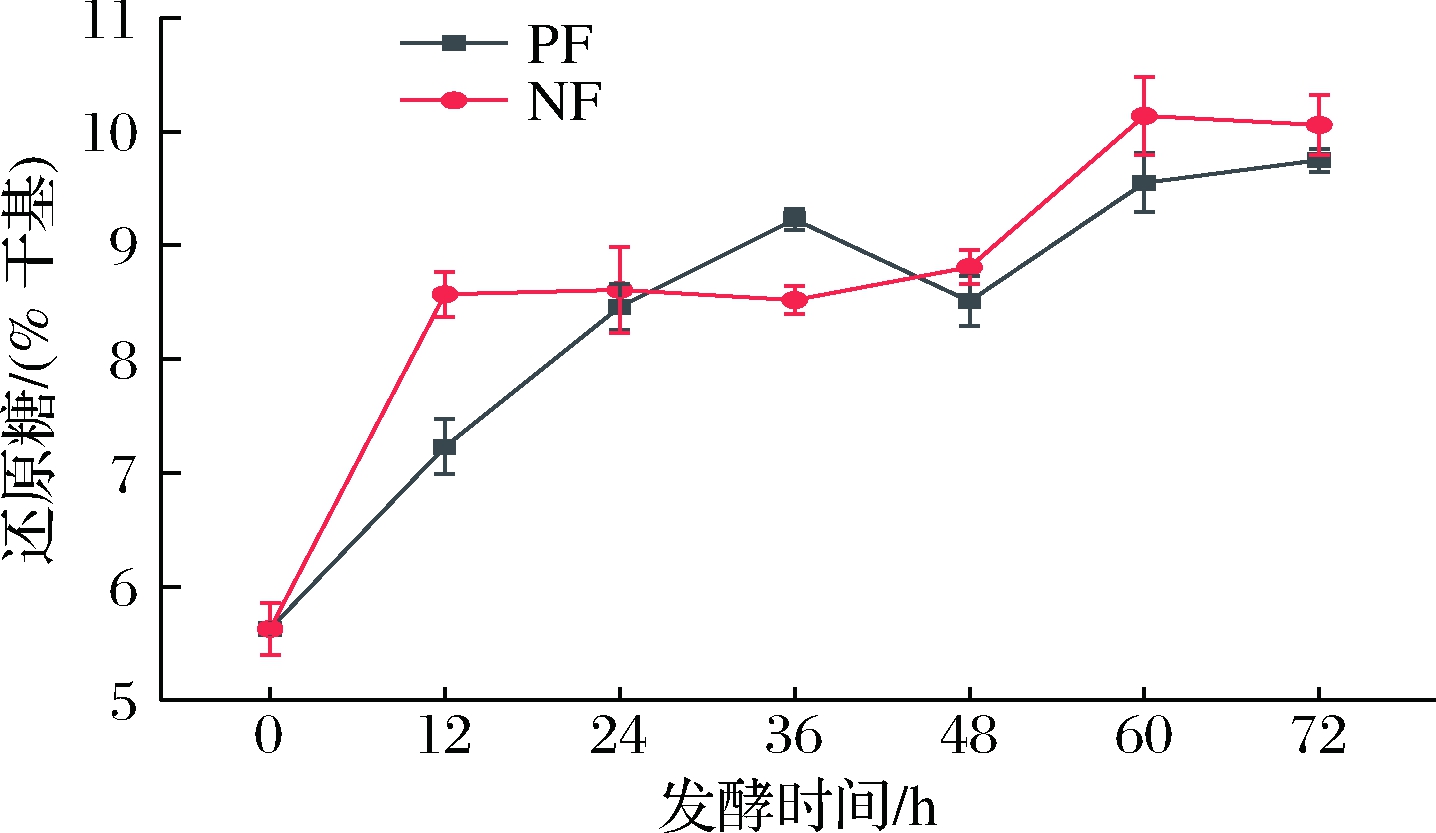

游离氨基酸和总酸在发酵过程中的变化见图9~图10,随发酵时间延长,PF和NF处理游离氨基酸和总酸含量均显著升高(P<0.05),2种处理增长趋势相似且含量接近。还原糖在发酵中的变化见图11,随发酵时间延长,NF和PF处理还原糖含量均快速上升,分别在发酵12和36 h后呈现缓慢上升并保持稳定。这些滋味品质成分变化说明延时发酵有利于提升豆豉鲜美滋味,同时增加酸甜味感,但2种发酵方式差异不大。

图9 游离氨基酸总量在发酵过程中的变化

Fig.9 Changes in total free amino acids during Fermentation

图10 总酸含量在发酵过程中的变化

Fig.10 Changes in total acid content during fermentation

图11 还原糖含量在发酵过程中的变化

Fig.11 Changes in reducing sugar content during fermentation

2.3.2 细菌型豆豉发酵特征性成分分析

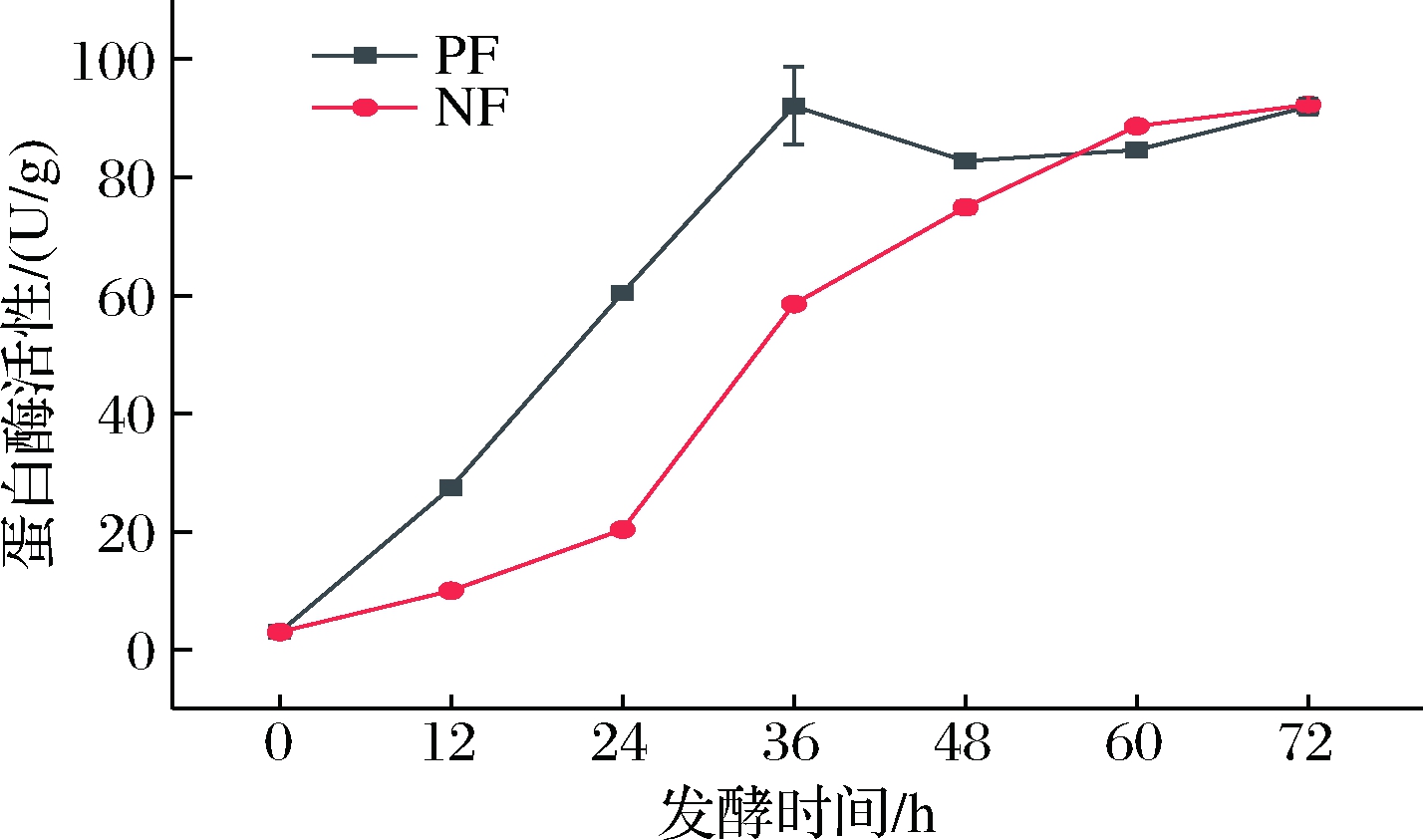

蛋白酶活性均随发酵时间延长快速升高(图12),发酵24~36 h时,PF蛋白酶活性是NF的1.57~2.97倍。纯种发酵峰值活性在发酵36 h,此时芽孢杆菌占菌落总数比例最高,继续发酵则活性逐渐下降,与NF处理蛋白酶活性接近。表明纯种发酵有利于蛋白质降解及风味形成。

图12 蛋白酶活性在发酵过程中的变化

Fig.12 Changes in protease activity during fermentation

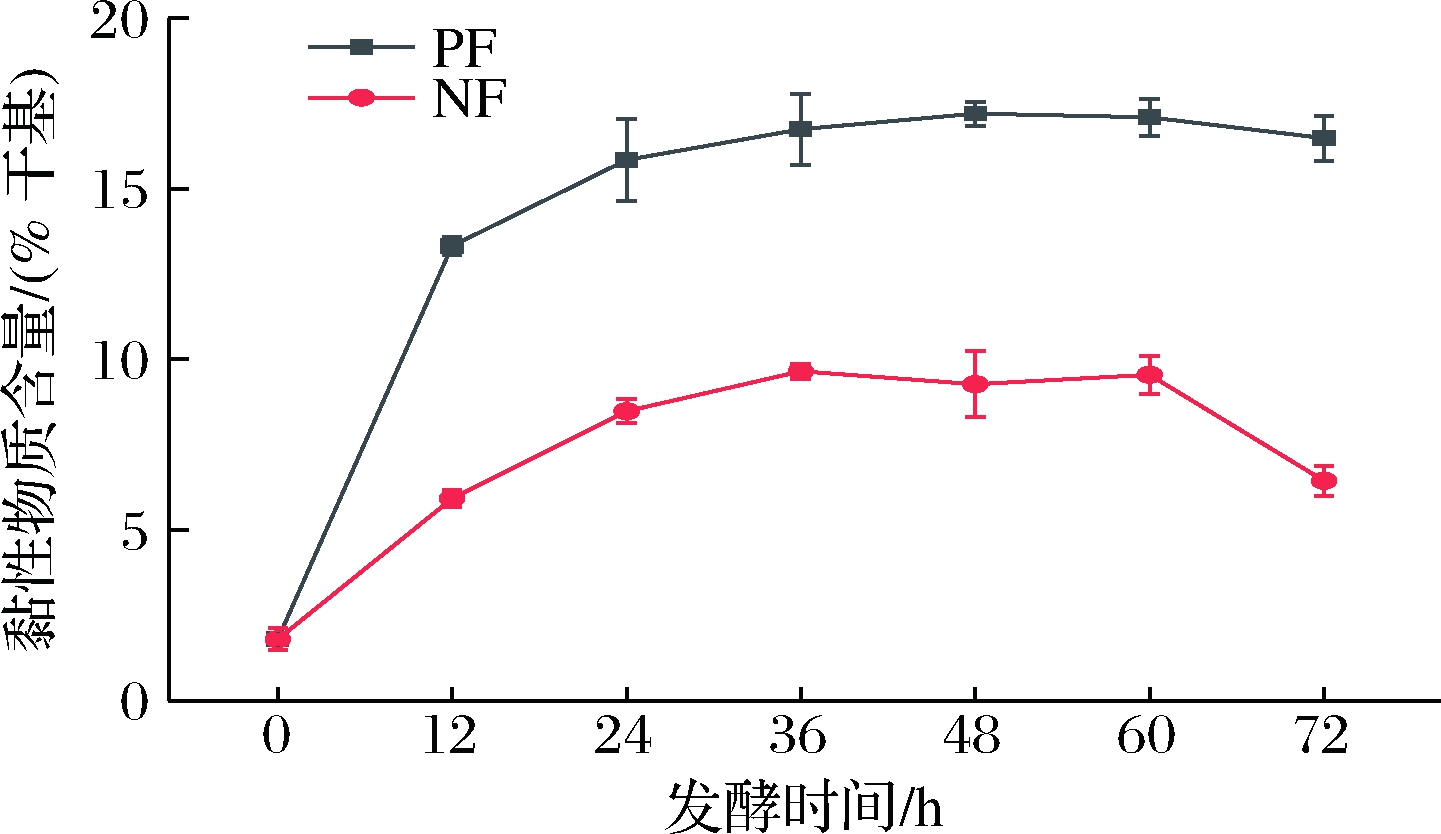

黏性物质含量均随发酵时间延长快速升高然后保持稳定(图13),发酵12~72 h,PF处理黏性物质含量是NF的1.73~2.56倍。NF处理发酵至60 h时黏性物质快速下降,表明延时发酵可能影响品质,接种发酵利于黏性物质的产生和品质特征形成。PF黏性物质含量与还原糖含量变化呈极显著相关(P<0.01),这与报道的黏性物质形成需要一定量的碳源相符[2]。样品黏附性大小与黏性物质含量无明显相关性,说明延长发酵下,可能还有其他因素对样品黏附性造成影响。

图13 黏性物质含量在发酵过程中的变化

Fig.13 Changes in viscous content during fermentation

2.4 相关性分析

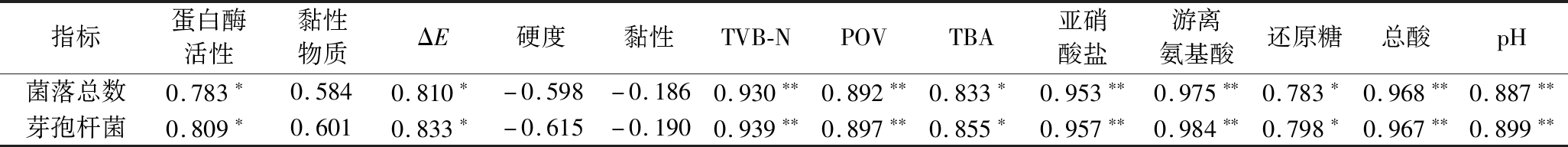

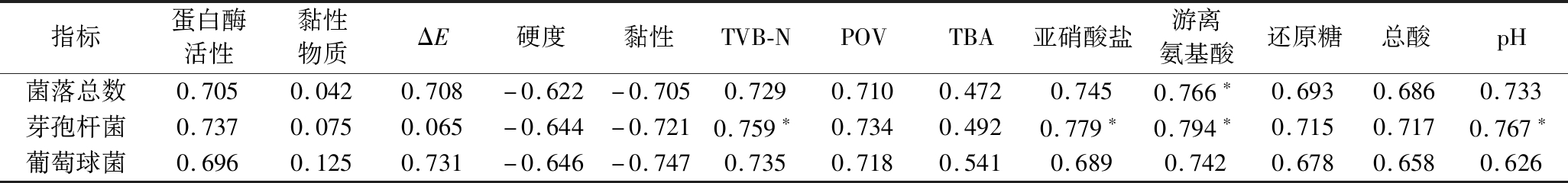

豆豉发酵主要受其中微生物群系影响,自然发酵和人工接种进行纯种发酵微生物群系有较大差异,导致发酵中的降解及品质变化的差异。经对2种不同发酵方式主要微生物群系与品质相关性进行分析,结果见表2~表3。PF处理下,菌落总数和芽孢杆菌数均与滋味品质指标(游离氨基酸、总酸)、卫生安全指标(TVB-N、POV、亚硝酸盐)和pH呈极显著正相关(P<0.01),与蛋白酶活性、ΔE、TBA、还原糖显著正相关(P<0.05),表明纯种发酵主要受接种菌株芽孢杆菌的影响。NF处理下,与菌落总数显著正相关的仅游离氨基酸(P<0.05),与芽孢杆菌数显著正相关的有游离氨基酸、卫生安全指标(TVB-N、亚硝酸盐)和pH(P<0.05)。表明自然发酵受多种微生物影响,纯种发酵更有利于品质控制。

表2 PF豆豉各品质指标与主要微生物的相关性分析

Table 2 Correlation analysis of bacterial Douchi flavor quality index and sensory score in PF

指标蛋白酶活性黏性物质ΔE硬度黏性TVB-NPOVTBA亚硝酸盐游离氨基酸还原糖总酸pH菌落总数0.783∗0.5840.810∗-0.598-0.1860.930∗∗0.892∗∗0.833∗0.953∗∗0.975∗∗0.783∗0.968∗∗0.887∗∗芽孢杆菌0.809∗0.6010.833∗-0.615-0.1900.939∗∗0.897∗∗0.855∗0.957∗∗0.984∗∗0.798∗0.967∗∗0.899∗∗

注:*和**分别表示P<0.05水平显著相关和P<0.01水平极显著相关(下同)。

表3 NF豆豉各品质指标与主要微生物的相关性分析

Table 3 Correlation analysis of bacterial Douchi flavor quality index and sensory score in NF

指标蛋白酶活性黏性物质ΔE硬度黏性TVB-NPOVTBA亚硝酸盐游离氨基酸还原糖总酸pH菌落总数0.7050.0420.708-0.622-0.7050.7290.7100.4720.7450.766∗0.6930.6860.733芽孢杆菌0.7370.0750.065-0.644-0.7210.759∗0.7340.4920.779∗0.794∗0.7150.7170.767∗葡萄球菌0.6960.1250.731-0.646-0.7470.7350.7180.5410.6890.7420.6780.6580.626

3 结论与讨论

人工接种发酵主要微生物为芽孢杆菌,自然发酵检出了葡萄球菌,表明采用人工接种进行纯种发酵可快速提升芽孢杆菌数,抑制其他菌群生长。

不同接种方式豆豉含水量保持稳定。纯种发酵处理pH在发酵24 h呈碱性并在延时发酵中保持稳定,自然发酵前期pH上升缓慢但后期快速升高,表明纯种发酵有利于控制蛋白质的降解。

感官品质分析显示,纯种发酵在24 h时硬度和黏性较低,在延时发酵时保持稳定;弹性和咀嚼性在发酵48 h后保持稳定;自然发酵硬度、黏性持续下降,表明纯种发酵在延时发酵中感官品质变化较小,而自然发酵变化大。色差分析显示纯种发酵延时发酵有利于豆豉色泽。

安全性分析显示,全发酵时段亚硝酸盐含量均低于相关标准;纯种发酵TVB-N、TBA和POV均低于自然发酵;延时发酵中,纯种发酵TBA和POV上升缓慢,TVB-N增加趋势显著低于自然发酵处理。表明纯种发酵可减缓脂肪氧化,控制蛋白质降解,有利于品质控制。

滋味及特征品质指标分析显示发酵可提升游离氨基酸、总酸和还原糖含量,促进豆豉风味形成,延时发酵可增加鲜酸味感,但2种发酵方式差异不大。纯种发酵蛋白酶活性和黏性物质含量更高,并在延时发酵中保持稳定。表明纯种发酵有利于蛋白质降解、黏性物质的产生及风味形成。

不同发酵微生物群系与品质指标相关性分析显示纯种发酵与各品质指标相关性高于自然发酵。表明自然发酵受多种微生物影响,延时发酵变化大,需要严格控制发酵时间以控制品质;纯种发酵有利于豆豉品质形成,纯种发酵在延时发酵中各品质指标保持较稳定的变化趋势,更有利于豆豉品质控制。

[1] 蒋立文.发酵豆豉的研究进展[J].食品安全质量检测学报,2013,4(6):1803-1809.

JIANG L W.Research progress of Douchi fermentation[J].Journal of Food Safety &Quality,2013,4(6):1803-1809.

[2] 包启安.细菌型豆豉的特性及其功能性[J].中国酿造,2001,20(5):1-4;9.

BAO Q.Characteristics and functionality of bacterial Douchi[J].China Brewing,2001,20(5):1-4;9.

[3] 李祥.细菌型豆豉生产的研究[J].中国调味品,1999(10):14-17.

LI X.Resarch on the production of bacterial Douchi[J].Chinese Condiments,1999(10):14-17.

[4] FAN Y X,TIAN Y J,ZHAO X Y,et al.Isolation of acetoin-producing Bacillus strains from Japanese traditional food—Natto[J].Preparative Biochemistry &Biotechnology,2013,43(6):551-564.

[5] CHANDRASEKARAN S D,VAITHILINGAM M,SHANKER R,et al.Exploring the in vitro thrombolytic activity of nattokinase from a new strain Pseudomonas aeruginosa CMSS[J].Jundishapur Journal of Microbiology,2015,8(10):e23567.

[6] KUROSAWA Y,NIRENGI S,HOMMA T,et al.A single-dose of oral nattokinase potentiates thrombolysis and anti-coagulation profiles[J].Scientific Reports,2015,5(1):1-7.

[7] 满丽莉,向殿军.来源于豆豉的枯草芽孢杆菌MX-6所产纳豆激酶的稳定性研究[J].中国调味品,2019,44(7):25-28;33.

MAN L L,XIANG D J.Study on stability of nattokinase produced by Bacillus subtilis MX-6 from fermented soya beans[J].China Condiment,2019,44(7):25-28;33.

[8] 杨胜远,韦锦,杨兵,等.细菌型黑豆豆豉发酵工艺及其功能性成分研究[J].核农学报,2014,28(4):670-676.

YANG S Y,WEI J,YANG B,et al.Fermentation process and functional ingredients analysis of bacterial black bean lobster sauce[J].Journal of Nuclear Agricultural Sciences,2014,28(4):670-676.

[9] 刘佳慧,王修俊,艾静汶,等.贵州特色水豆豉制曲工艺及生长因子优化的研究[J].食品科技,2015,40(7):290-294.

LIU J H,WANG X J,AI J W,et al.Study on koji making process of natto and optimized of growth factor[J].Food Science and Technology,2015,40(7):290-294.

[10] 梁叶星,张玲,高飞虎,等.重庆水豆豉发酵过程中NaCl、还原糖和氨基酸变化与滋味的形成[J].食品与发酵工业,2019,45(18):27-34.

LIANG Y X,ZHANG L,GAO F H,et al.Changes in NaCl,reducing sugar and amino acids and formation of tastes in Chongqing Shuidouchi during fermentation[J].Food and Fermentation Industries,2019,45(18):27-34.

[11] 张帆,刘立恒.植物乳杆菌和戊糖片球菌活菌计数检测[J].饲料广角,2002(21):38-39.

ZHANG F,LIU L H.The determination of viable count of Lactobacillus plantarum and Pediococcus pentosus[J].Feed China,2002(21):38-39.

[12] 陈晨.豆豉功能微生物的筛选与应用[D].长春:吉林大学,2015.

CHEN C.Screening and application of functional microorganisms from Douchi[D].Changchun:Jilin University,2015.

[13] 王燚.抗氧化肉品发酵剂的筛选及其在羊肉香肠中的应用[D].雅安:四川农业大学,2008.

WANG Y.Screening of antioxidant meat starter and its application in mutton sausage[D].Ya’an:Sichuan Agricultural University,2008.

[14] 章佳佳,陈雪,刘欢,等.半干鲐鱼片冷风干燥工艺优化及货架期预测[J].食品工业科技,2018,39(1):285-292.

ZHANG J J,CHEN X,LIU H,et al.Optimization of the cold air drying conditions and prediction on shelf-life of half-dried Scomber japonicus fillets[J].Science and Technology of Food Industry,2018,39(1):285-292.

[15] 谭小琴.西南地区传统细菌型豆豉品质特点及微生物群系研究[D].重庆:西南大学,2021.

TAN X Q.Study on quality characteristics and microbial flora of traditional bacterial Douchi in southwest China[D].Chongqing:Southwest University,2021.

[16] 张敏,高秀丽,鲍鹏.大豆与豆豉中游离氨基酸总量测定[J].贵阳医学院学报,2006,31(5):418-419;423.

ZHANG M,GAO X L,BAO P.The dertermination of total amounts of free amino aacids in fermented and un-fermented soybean[J].Journal of Guiyang Medical College,2006,31(5):418-419;423.

[17] 索化夷,赵欣,骞宇,等.永川豆豉发酵过程中总糖和氨基酸变化与滋味的形成[J].食品科学,2015,36(21):100-104.

SUO H Y,ZHAO X,QIAN Y,et al.Changes in total sugar and amino acids,and formation of taste compounds in Yongchuan Douchi during fermentation[J].Food Science,2015,36(21):100-104.

[18] 贾东旭,吴拥军,李耀中,等.细菌型豆豉发酵芽孢杆菌的筛选与鉴定[J].食品科学,2009,30(5):217-221.

JIA D X,WU Y J,LI Y Z,et al.Screening and identification of Bacillus for lobster sauce fermentation[J].Food Science,2009,30(5):217-221.

[19] 鞠蕾,马霞,徐弇豪.γ-聚谷氨酸提取条件的优化[J].食品工业科技,2012,33(4):299-303.

JU L,MA X,XU Y H.Optimization of γ-polyglutamic acid extraction conditions[J].Science and Technology of Food Industry,2012,33(4):299-303.

[20] 林榕姗.细菌型豆豉发酵机理及功能性研究[D].泰安:山东农业大学,2012.

LIN R S.Study on fermentation mechanism and functionality of bacterial Douchi[D].Tai’an:Shandong Agricultural University,2012.

[21] 房翠兰.豆豉加工过程中蛋白质和膳食纤维生物学变化的研究[D].重庆:西南大学,2007.

FANG C L.Study on biological changes of protein and dietary fiber in Douchi processing[D].Chongqing:Southwest University,2007.

[22] 杨娟,丁晓雯,秦樱瑞,等.豆豉、腐乳蛋白质降解物限量标准研究[J].食品科学,2016,37(6):210-215.

YANG J,DING X W,QIN Y R,et al.Limit standards for protein decomposition products in sufu and Douchi[J].Food Science,2016,37(6):210-215.

[23] 罗珍岑,段珍珍,谭小琴,等.Nisin对酸肉常温贮藏中营养卫生及感官品质的影响[J].食品与发酵工业,2019,45(23):176-182.

LUO Z C,DUAN Z Z,TAN X Q,et al.Effects of Nisin on nutritional hygiene and sensory quality of sour pork stored at room temperature[J].Food and Fermentation Industries,2019,45(23):176-182.