随着机械化、自动化、智能化、信息化技术的普及,传统工艺逐渐向现代机械化工艺转变,解决了一线酿酒工人因劳动强度大而劳动力稀缺的问题,现代化浓香型白酒生产工艺从粮食蒸煮、发酵、蒸馏均实现了机械化生产,酒醅使用行车从窖池中挖出,送到料斗后,根据粮食配比自动进行粮粉与酒醅的混合并自动下曲,传送带将料醅送到机器人上甑处,由机器人模拟人工上甑,完成后自动进行蒸馏,蒸馏完成后进入打量水、入窖等过程,均是机械化操作,然而量质摘酒过程仍需要人工把控,自动化摘酒由于种种原因尚未得到大规模应用,无法实现真正的全自动化生产,因此针对性地对蒸馏过程中的馏分进行分析,依靠不同馏分的特性,实现机械化生产的自动摘酒,对整个流水线全自动生产有重大的指导意义[1]。

自动摘酒技术主要是依托传统的“看花摘酒”技术,按照经验来进行“量质摘酒”、“分段摘酒”,这往往需要用到机器视觉成像识别技术,通过利用对大清花、小清花、油花这3种形态进行识别,从而针对性地进行自动摘酒,酒花识别度能够达到100%[2]。或者使用红外光谱技术、电化学技术等,对不同蒸馏时间对应的不同基酒酒度、香味物质馏出量、以及酒质分别进行实时监测,从而实现自动分段接取。这些技术虽然自动接取的成功率高,然而因为成本较高,应用难度大等原因,白酒的自动摘酒技术仍未得到大规模普及。由于白酒不同时间段馏分的酒精度、酒质、风味物质成分均呈现出一定的变化特性,如果能够依据馏出规律进行针对性地分段摘取,对于自动摘酒技术有重要的指导意义[3]。

区分不同馏分的关键技巧是“量质摘酒”,通过对“掐头去尾”后的原酒进行分段摘酒,来摘取不同品质的原酒。白酒酿造的蒸馏阶段,馏出酒的酒精度由高到低逐渐减少,最早流出来的酒被称之为“酒头”,度数较高,但这些酒口感糙辣,对身体有害的醛类物质较多,一般与酒尾一起回甑;中间段流出的酒统称为“酒身”,低沸点物质和高沸点物质均较少,口感上,既没有酒头的爆辣感和粗糙感,又没有酒尾的酒尾味,整体口感比较好;最末馏出的酒是“酒尾”,酒体浑浊、口感酸涩刺、邪杂味大,一般是与酒头混合后回甑,去掉酒头、酒尾,留下酒身单独贮存是酿酒工艺中的必经环节,能够自动识别酒头酒尾也是实现自动化摘酒的关键目标[4]。

由于机械化生产与传统生产有较大区别,在工艺中几个关键控制点,主要是自动下曲、自动打量水、机器人上甑,均发生了很大变化,下曲温度把握、打量水的温度、在板链上停留的时间、粮醅吸水情况、机器人上甑是否能做到“轻撒匀铺、探气上甑”等,都能最后影响酒质、酒率以及风味成分,因此机械化工艺和传统工艺生产出的白酒有较大的差别,传统工艺的白酒馏分的收集规律不能简单地照搬至机械化生产工艺中来[5]。俞飞等[6]的研究显示,机械化与传统酿造方式原酒风味成分的种类和结构具有较好的相似性,但这2种酿造方式原酒又具有各自独特的风味组成和特征,机械化生产的原酒由于粮食和糟醅除发酵外不沾地,卫生条件更好,酒体的香气更干净,异臭味(如泥臭味)会更少,酒体更加纯净,杂醇油更少,不同批次之间的均一性更好。由于根据现代工艺清香型白酒蒸馏过程中不同馏分的研究已有报道[7],但浓香型白酒尚无相关研究,本研究针对性地探索机械化浓香型原酒不同馏分中各风味组分的馏出规律以及与酒精度间的相关性,找出分段的临界点,为实现自动摘酒提供理论和实践基础。

1 材料与方法

1.1 材料与试剂

样品:四川宜宾某公司酿造的固态法机械化酿造车间生产的浓香型原酒,该酿造车间实现了从原粮加工处理到拌合、上甑再到摘酒、摊晾、入池发酵全过程机械化和自动化,然而最后的摘酒部分仍然需要人工把控以保证其品质。从酒甑开始出酒时计时,每35 s收集1个馏分,一直收集到酒尾断花为止,共收集并统计到了34个馏分,每个馏分取其中500 mL进行检测分析,取3个批次的样品作为平行,测量的指标均以平均值±标准偏差的形式表示。

试剂及耗材:乙醛、甲醇、正丙醇、乙酸乙酯、仲丁醇、异丁醇、正丁醇、乙酸、乙缩醛、异戊醇、丁酸乙酯、乳酸乙酯、戊酸乙酯、己酸乙酯、正丁酸、正己酸、2-丁酮、2-辛醇、2-乙基己醇(均为色谱纯,纯度>97%),Sigma-Aldrich公司;无水乙醇、二氯甲烷(均为色谱纯),北京迈瑞达科技有限公司;本实验所用的水均为超纯水。

1.2 仪器与设备

AB135-S十万分之一电子分析天平,美国Mettler-Toledo公司;IDC12H氮吹仪,上海安谱科技有限公司;7890B-5977C气质联用仪、DB-FFAP毛细管色谱柱(60 m×0.25 mm,0.25 μm),美国Agilent科技有限公司[8]。

1.3 实验方法

1.3.1 常规理化指标检测

根据GB/T 10345—2022《白酒分析方法》中的方法测定不同馏分的酒精度、总酸、总酯含量。

1.3.2 液-液萃取(liquid-liquid extraction,LLE)

内标混合溶液:15 mg/mL叔戊醇(醇类内标);15 mg/mL乙酸正戊酯(酯类内标);10 mg/mL 2-乙基己醇(有机酸及其他物质内标)。将标准化合物溶解在体积分数为55%的乙醇溶液中,制备已知质量浓度的混合标准储备液,梯度稀释成系列混合标准液,于4 ℃下避光密封保存3个月[9]。

采用LLE法提取酒样的香气物质,取4 mL(V1)样品加入20 μL内标使用液,用超纯水稀释至10%(体积分数),加入NaCl至饱和,再加入二氯甲烷进行提取2 mL(V2),振摇5 min,超声波处理10 min,8 000 r/min离心5 min,收取上层萃取的有机相,向合并后的有机相中加入无水Na2SO4干燥,置于-20 ℃冰箱中过夜脱水,过滤后的提取液用N2缓慢浓缩至约0.5 mL,所得浓缩液用于GC-MS分析[10]。

1.3.3 GC-MS分析条件

气相色谱条件:进样口温度250 ℃,载气He(纯度≥99.999%),不分流进样;DB-FFAP色谱柱(60 m×0.25 mm×0.25 μm),流速1.4 mL/min;柱温箱升温程序:起始温度50 ℃,保持1 min,再以3.5 ℃/min升至160 ℃,保持1 min,再以5 ℃/min升至220 ℃,最后以25 ℃/min升至250 ℃,保持5 min;进样量为1 μL[11]。

质谱条件:电子轰击离子(EI)源,能量70 eV,温度230 ℃,四级杆温度150 ℃,辅助通道加热温度280 ℃,溶剂延迟10 min,扫描质量范围20~500 amu;扫描方式:先采用全扫描模式进行定性分析,并对仪器参数进行优化。以待测物与相应内标物的峰面积比为纵坐标,质量浓度比为横坐标,建立内标标准曲线。确定目标化合物及对应内标物的保留时间及特征离子,对质谱图解析后进行分组,采用选择离子模式进行定量分析,采用内标标准曲线法进行定量[12]。

1.3.4 GC-MS定量分析

样品经过液液微萃取前处理流程处理后,将试样溶液注入气相色谱-质谱仪中,测得目标化合物与对应内标物的峰面积,根据内标标准曲线,计算样品中目标化合物的含量[13]。目标化合物含量的计算如公式(1)所示:

(1)

式中:Xi,样品中目标化合物的浓度,mg/L;Ci,试样经标准曲线计算得到的目标化合物浓度,mg/L;V1,取酒样的体积,mL;V2,使用萃取溶剂二氯甲烷的体积,mL;2,转换系数。

计算结果以重复性条件下获得的2次独立测定的算术平均值表示。

1.3.5 不同馏分原酒风味特征的定性与定量表达

参考ISO 8586—2012《感官分析选拔、培训和管理评价员及专家评价员的一般指南》,直接挑选8名有经验的专业白酒评委组成感官评价小组,其中国家级评委3名、省级评委5名。参考浓香型白酒的风味轮,对以浓香型白酒的不同馏分的感官特性进行讨论,确定了不同馏分的8个感官描述属性,分别为窖香、尾味、醇香、绵甜、糙辣、糟香、酸涩、谐调,其中表征香气的描述语3个:窖香、糟香、醇香;表征口感的描述语4个:绵甜、糙辣、尾味、酸涩;表征口感的描述语1个:谐调[13]。测试样品选用通过层次聚类模型确定的5个大类分段摘取后的原酒,每个样品进行3次平行测试,实验采用随机双盲实验的方式,酒杯采用GB/T 10345—2022《白酒分析方法》中所述的白酒专用品酒杯,将酒样分为3轮,每轮5杯,酒杯随机编码,感官评价小组在专业品酒室嗅闻及品尝提供的实验酒样,每次嗅闻30 min后进行评价,每个轮次间隔30 min,随机呈送,每杯倒酒恒定20 mL的体积,要求评价人员按照表1的评价标准对使用的每个描述语根据自身感受到的强度采用5分制进行描述,根据8名评价人员的评价结果参考GB/T 12313—1990(ISO 6564—1985)《感官分析方法 风味剖面检验》绘制感官风味剖面图[14]。

表1 白酒感官定量评分表

Table 1 Sensory quantitative score table of Baijiu

分值012345程度无弱/轻微稍弱/较弱中等稍强/稍长强/长

1.3.6 数据处理

使用Origin软件中的Exponential函数对不同馏分的酒精度随着馏出时间变化的曲线进行非线性拟合,拟合结果的好坏程度由决定系数R2,以均方根误差来综合判定,将所检测的16种风味物质成分进行Z-score标准化法![]() 去量纲化处理,并在R语言中利用pheatmap、dplyr、picante、reshape 2工具包进行层次聚类热图和相关性矩阵热图的绘制,使用SPSS 22.0对不同样本进行单因素方差分析(analysis of variance,ANOVA)结合邓肯检验(Duncan)进行差异性分析,使用SIMCA13.0软件进行正交偏最小二乘判别分析(orthogonal partial least squares-discriminant analysis,OPLS-DA),从以上30个馏分的定量结果筛选出具有显著差异性的风味物质成分[15]。

去量纲化处理,并在R语言中利用pheatmap、dplyr、picante、reshape 2工具包进行层次聚类热图和相关性矩阵热图的绘制,使用SPSS 22.0对不同样本进行单因素方差分析(analysis of variance,ANOVA)结合邓肯检验(Duncan)进行差异性分析,使用SIMCA13.0软件进行正交偏最小二乘判别分析(orthogonal partial least squares-discriminant analysis,OPLS-DA),从以上30个馏分的定量结果筛选出具有显著差异性的风味物质成分[15]。

2 结果与分析

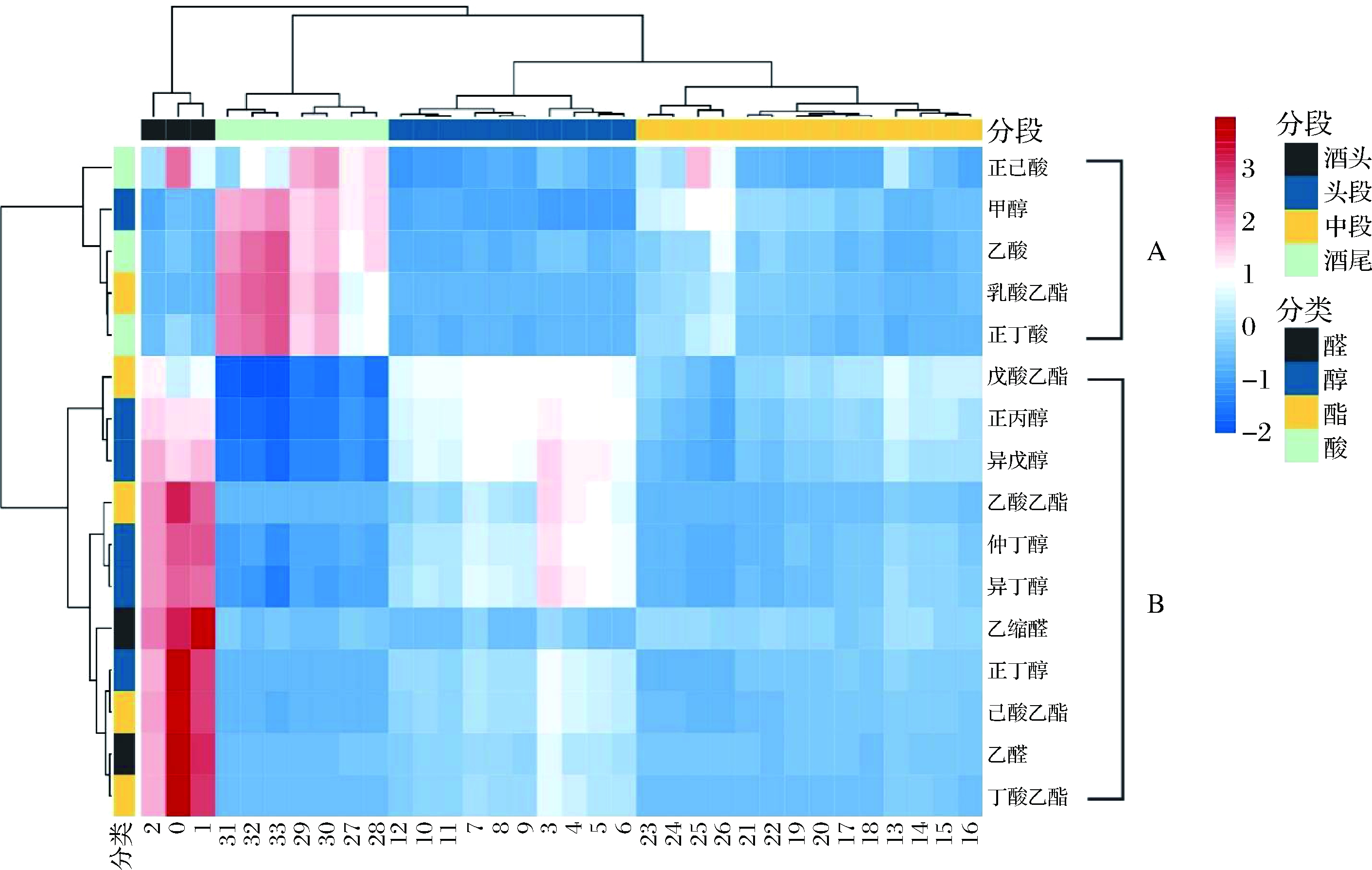

2.1 不同馏分的风味物质层次聚类热图分析

本研究采用气相色谱分析技术对浓香型原酒不同馏分标志性的16种主要风味物质进行针对性地检测,其中包括醛类2种、醇类6种、酸类3种、酯类5种。对各个馏分中的风味物质进行标准化处理之后,进一步对不同馏分中的风味物质进行层次聚类热图分析,结果如图1所示。

图1 不同馏分的风味物质含量的层次聚类热图分析

Fig.1 Hierarchical cluster heatmap analysis of flavor substances contents in different distillation fractions

纵向来看聚类树形图,34种馏分按照风味物质的区别很好地被分为了4个大类:其中馏分0~2为酒头,占总馏分的8.82%;馏分3~12为头段,占总馏分的29.41%;馏分13~26为中段,占总馏分的41.18%;馏分27~33为酒尾,占总馏分的20.59%。在实际生产的过程中依据“掐头去尾”的原则,一般情况下,馏分0~2、27~33均会被剔除,剩下的馏分会作为“酒身”放入陶缸贮存。头段酒作为最优质的部分,一般是优级及更高级别;中段酒是一级或更低级别。从接酒经验来说,头段酒作为一甑酒中酒质最好的一段,需要准确无误的被摘出来,提高原酒优级率,以传统工艺酿造的二锅头酒为例,接酒师傅直接接取第二锅的馏酒,因为第二锅的品质稳定,质量最好,这里的第二锅酒确切地说指的是头段酒,这也在侧面印证了头段酒在馏酒过程中是最主要接取的部分[16]。在特定的场合下,比如说调味酒的定向摘取,也会对头段、中段这2个部分的酒进行定向摘取,并分别贮存。通过此方法积累的数据,比如包括不同车间、不同糟别(上层糟、中层糟、下层糟、双轮底)、不同季节等,总结各个馏分对应的分段临界点,为实现自动摘酒提供理论和实践基础。

从横向来看,风味物质成分大体可以区分为两大区域,A类群和B类群,这2个类群也是区分酒头和酒尾的关键性指标,其中酒头中B类群的含量在所有馏分中是最高的,而A类群偏低;酒尾则恰恰相反,A类群是最高的,而B类群偏低;而在其他馏分中,相比于酒头与酒尾,A、B类群的含量都不是很高,随着蒸馏的进行,在馏分的风味物质的含量中,B类群的物质逐渐减少,而与之相对应地,A类群的物质逐渐增加。

A类群是以正己酸、正丁酸、乙酸为代表的酸类物质,同时包含甲醇和乳酸乙酯。由于酸类的沸点普遍较高,以上几类有机酸沸点均超过110 ℃,部分超过150 ℃,乳酸乙酯的沸点也超过150 ℃,因此在所有馏分中最晚地被馏出。甲醇的沸点比乙醇低,酒头和酒尾中甲醇含量均比酒身高,而酒尾中甲醇含量也高于酒头,所以甲醇在白酒蒸馏中算是尾级物质(甲醇在酒精生产中属于头级物质),之所以甲醇这个酒精中的头级物质反而成了白酒中的尾级物质,可能是在醇、酸、酯类都存在的复杂溶液里和氢键的结合程度不同,导致了甲醇更多地存在于白酒的尾级物质中[16]。根据GB 2757—2012《食品安全国家标准 蒸馏酒及配制酒》以及GB 2760—2014《食品安全国家标准 食品添加剂使用标准》的要求,甲醇的含量不得高于0.04 g/100 mL,白酒中甲醇含量超标,对饮用者身体的危害极大,轻者致残,重者致命,由于酒尾中的甲醇含量极高(区块显示为红色),因此酒尾在实际生产中会被剔除掉[17]。

B类群是以醇类、酯类、醛类为代表的风味物质,由于醇类、酯类、醛类的沸点普遍比酸类物质要低,因此较早地随着乙醇一起被馏出,由于醛类物质过高的话,在人体内可以积累,代谢周期长,对人身体的伤害较大,同时也会显得酒体口感糙辣,由于酒头中的醛类物质的含量极高(区块显示为红色),因此酒头在实际生产中一般会被剔除掉[18]。

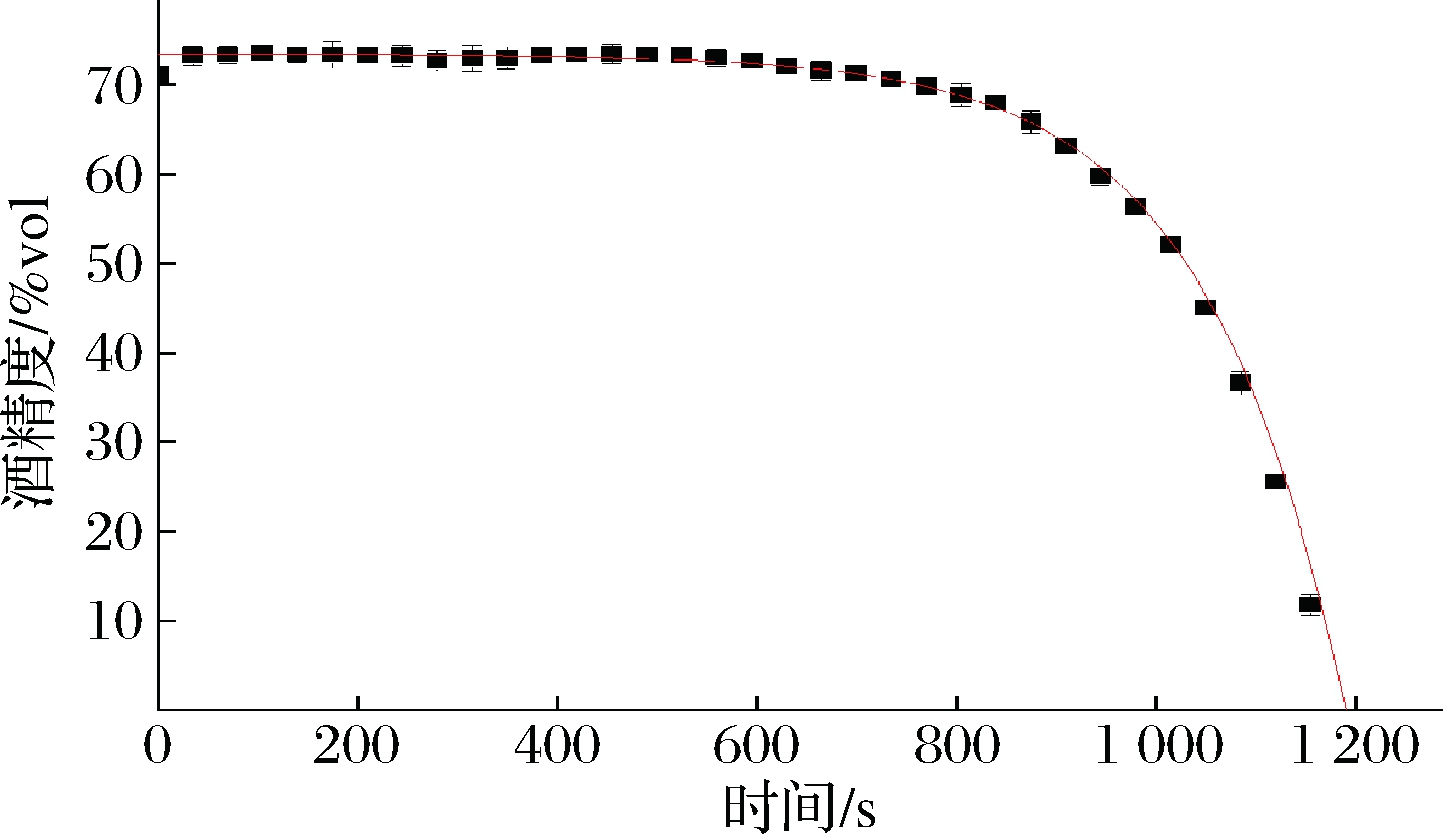

2.2 不同馏分的酒精度随时间变化曲线的数学模型

按照公式(2)建立不同时间段接出的馏分酒精度随时间变化曲线,该曲线符合带偏移量的指数型衰减模型:一开始曲线长时间处于平稳期,馏分的酒精度不会有太大的变化,随着时间的增加,曲线斜率的绝对值也随之逐渐变大,馏分的酒精度呈现出指数级的衰减[19]。

理想状态下的酒精度衰减模型的微分方程为:

![]() =KCt

=KCt

经过拉普拉斯变换后指数方程为:

Ct=A1ekt

加上偏移量C0,得出修正后的方程为:

Ct=C0+A1ekt

(2)

式中:Ct,在t时间内馏分的酒精度,%vol;C0,偏移量,同时代表馏分的平衡酒精度,%vol;A1,衰减系数,%vol,在此条件下A1为负值;k,酒精度消除速率系数,用时间的倒数表示,s-1。

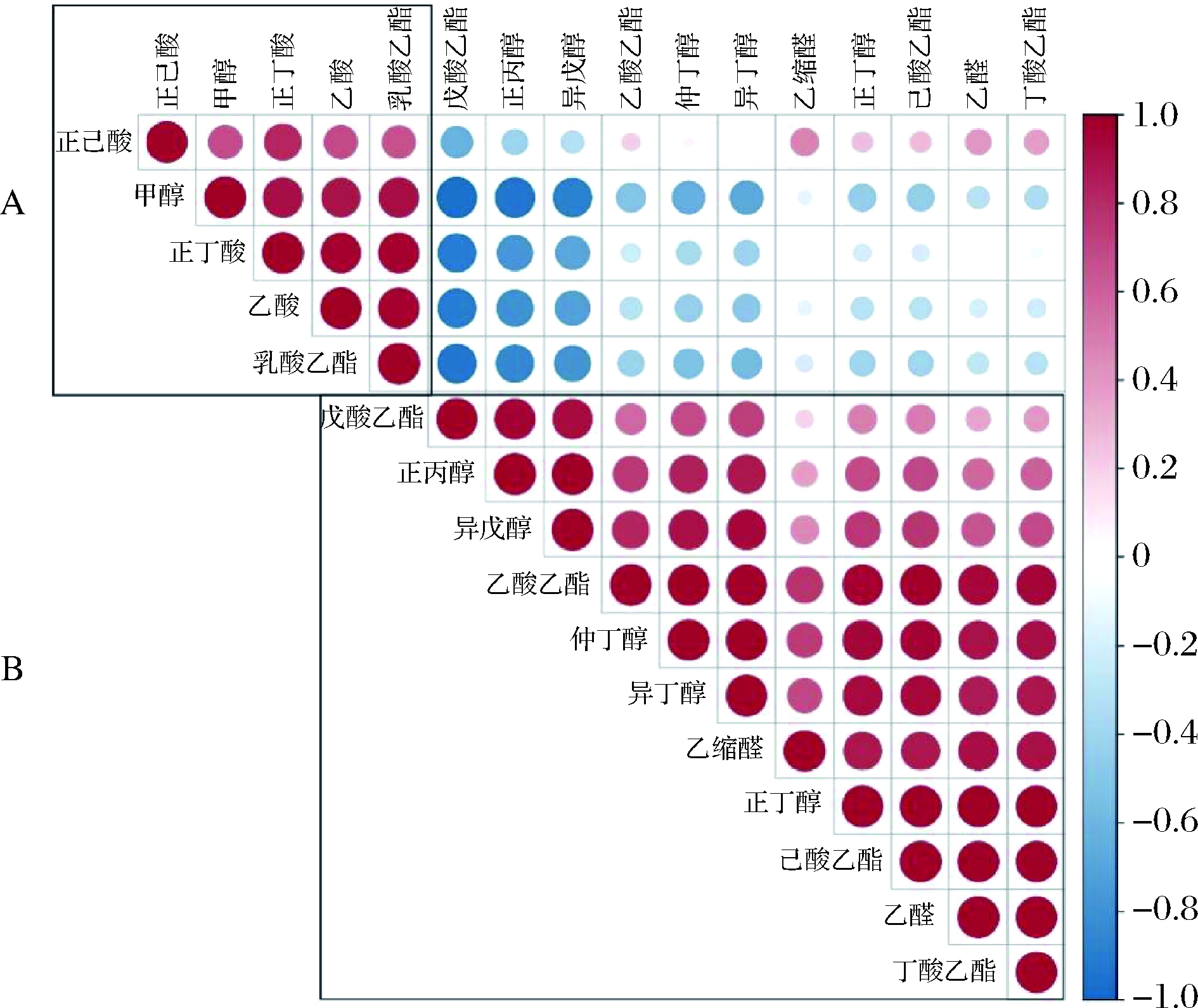

从图2可以看出,馏分的酒精度在35 s后迅速攀升到平衡点C0,在此模型中也可以看作是偏移量,并在最高点上下持续了很长一段时间。前35 s馏分的变化虽然无法用模型解释,然而35 s后酒精度的变化趋势与模型的拟合程度非常好。之后曲线长时间处于平稳期,馏分的酒精度不会有太大的变化。由表2可知,拟合曲线的参数可以进一步定量算出馏出酒的平衡酒精度约为(73.373±0.072)%vol,当接出的馏分在600 s以后,曲线的斜率逐渐变陡,酒精度骤降,并呈现出指数级的衰减。根据表2模拟出的模型参数可以得出,不同馏分的酒精度随时间变化的曲线函数公式为Ct=73.373-0.012e0.007t,其中决定系数R2,以及均方根误差Adj.R2均为0.997,表示模型拟合的效果非常好。

图2 不同馏分的酒精度随着馏出时间变化的拟合曲线

Fig.2 Fitting curve of the alcohol concentration of different distillation fractions over time

表2 不同馏分的酒精度随时间变化曲线的模型参数

Table 2 Modelling parameters of the alcohol concentration of different distillation fractions over time fitting curve

模型公式C0A1k残差均方R2(COD)均方根误差(Adj.R2)ExponentialCt=C0+A1ekt73.373±0.072-0.012±7.441E-40.007±5.572E-50.0910.9970.997

根据蒸馏的过程中酒精度的变化来进行摘酒是常用、便捷、简单有效的办法,传统工艺中的“看花摘酒”其本质上反映的就是酒精度的变化,摇晃一瓶白酒,白酒表面形成很多泡沫,即为酒花[20]。酒花主要是由于酒精和水的表面张力不同而形成的,一般来说,酒精含量越高,酒花越大,消散速度越快;酒精含量越低,酒花越薄,消散速度越慢[21]。依据2.1节的结论,把34个馏分分成了4个大类,再根据酒精度随馏出时间变化的曲线,进一步判定:接取馏出时间为0~70 s,酒精度为71.1%vol~73.3%vol为酒头;接取馏出时间为70~420 s,酒精度为73.5%vol~73.3%vol为头段酒;接取馏出时间为420~630 s,酒精度为73.4%vol~59.7%vol为中段酒;接取馏出时间为875~1 155 s,酒精度为56.3%vol~11.8%vol为酒尾。

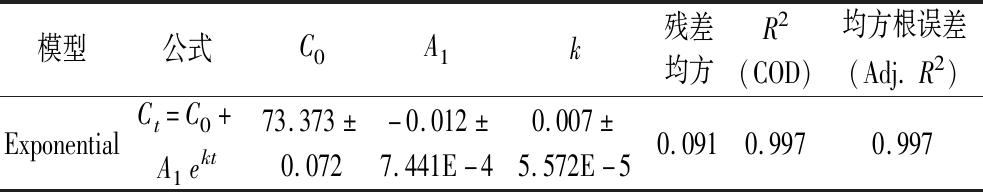

2.3 不同风味物质之间的相关性分析

将馏分中的风味物质根据Pearson相关性分析结合ANOVA方差分析,结果如图3所示。不同的风味物质可以分为A和B两大类群,这一点与2.1节的结论相同,酒体中2个类群的风味物质组分有着较为独特的风格特点,同时也正是由于它们之间的相互作用关系,构成了浓香型白酒独特的风格口感特点,比如己酸乙酯是构成浓香型主体香的主要物质,己酸乙酯和其他酯类的比例是决定酒质差异的重要原因[18]。通过Pearson相关性计算并结合图中风味物质的聚类情况,可以看出己酸乙酯与乙酸乙酯、丁酸乙酯、戊酸乙酯均归属于B类群。类群内的风味物质均呈现正相关的关系,而类群间的风味物质则均呈现出一定程度的负相关的关系。这说明馏分含量的变化从整体上来看呈现出截然相反的趋势。由于己酸乙酯处于B类群,并且己酸乙酯在浓香型白酒中的含量处于优势地位,同时B类群与A类群的风味物质呈现负相关的关系。综合梳理所有馏分的风味成分的相关性关系,表明B类群的物质为构成浓香型白酒主体香的主要物质。

图3 不同风味物质之间的相关性矩阵热图

Fig.3 Correlation matrix heatmap of different flavor substances

2.4 不同馏分的风味物质差异判别分析与关键风味物质成分的筛选

为有效区分不同馏分的风味物质成分含量差异的来源,本研究采用多元统计方法对样品进行分析,多元变量统计分析手段能够在多个对象和多个指标互相关联的情况下分析目标样品的统计规律[22]。由于不同馏分在关键风味物质成分上较为接近,为了实现有效区分,并且减少组间样本带来的系统误差,因此采取有监督,有限制条件的多元变量统计分析模型,该方法可以预先对所需的观察变量进行分组,本研究中预先把34种馏分预先分成了酒头、头段、中段和酒尾这4个部分,然后根据级别性质对数据进行统计分析,从而可以精确获悉影响分组的关键变量[23]。

本研究基于机械化酿造车间生产的浓香型原酒30个馏分中的16种风味物质含量数据建立了OPLS-DA模型,结果见图4。双图(biplot)是样品的得分图(score plot)和载荷图(loading plot)这2个图的合成图,能够同时反映样品和对应的风味物质在图中的分布情况[26]。坐标轴上的2个主成分的方差贡献率分别为67.5%和26.2%,累计方差贡献率达到93.7%,表明模型能够代表降维前的绝大部分原始数据的信息。从图4可以看出,不同馏分在双图上的分布从右至左按顺序以一段圆弧的形式依次排列,按分类分别为酒头、头段、中段和酒尾,这表明模型能够很好地区分不同的馏分。除了0~2的酒头馏分分离得比较远之外,其余的馏分彼此之间都挨得比较紧密。风味物质的分布主要可以区分为左右两大区域:左侧的风味物质成分包括乙酸、正丁酸、正己酸、甲醇和乳酸乙酯,这也对应着图2层次聚类热图的A类群;右侧的风味物质则对应着B类群,因此OPLS-DA得出与层次聚类热图分析相类似的结论:酒尾中含有大量的A类群风味物质,而酒头中主要含有B类群的风味物质。

图4 不同馏分的风味物质成分含量的OPLS-DA的双图

Fig.4 OPLS-DA biplot of flavor substances contents of different distillation fractions

OPLS-DA变量重要性因子(variable importance in the projection,VIP)可以量化每个变量对分类的贡献值,VIP值越大,变量在不同类别间的差异就越显著。根据VIP值>1、P<0.05 的标准,共筛选出5种化合物,它们是区分不同馏分浓香型白酒样品的标志性差异风味物质成分[14]。按照VIP值从大到小依次为丁酸乙酯(VIP=1.034),有甜果香,极易扩散,不持久,浓度高有脂肪臭;乙醛(VIP=1.031),微量时有青草香,过量时则显示为烂熟的苹果香;己酸乙酯(VIP=1.017)是浓香型白酒特征性的风味成分,适宜的己酸乙酯浓度决定了白酒的窖香味的程度;正丁醇(VIP=1.011),味浓、较爽,略带陈酒昧,微甜,多则显涩、闷、燥辣、略苦等;乙酸乙酯(VIP=1.002),苹果样气味,具有白酒清香感[24]。这5种化合物均属于2.1节结论中的B类群物质,与2.3节中得出的结论相吻合。

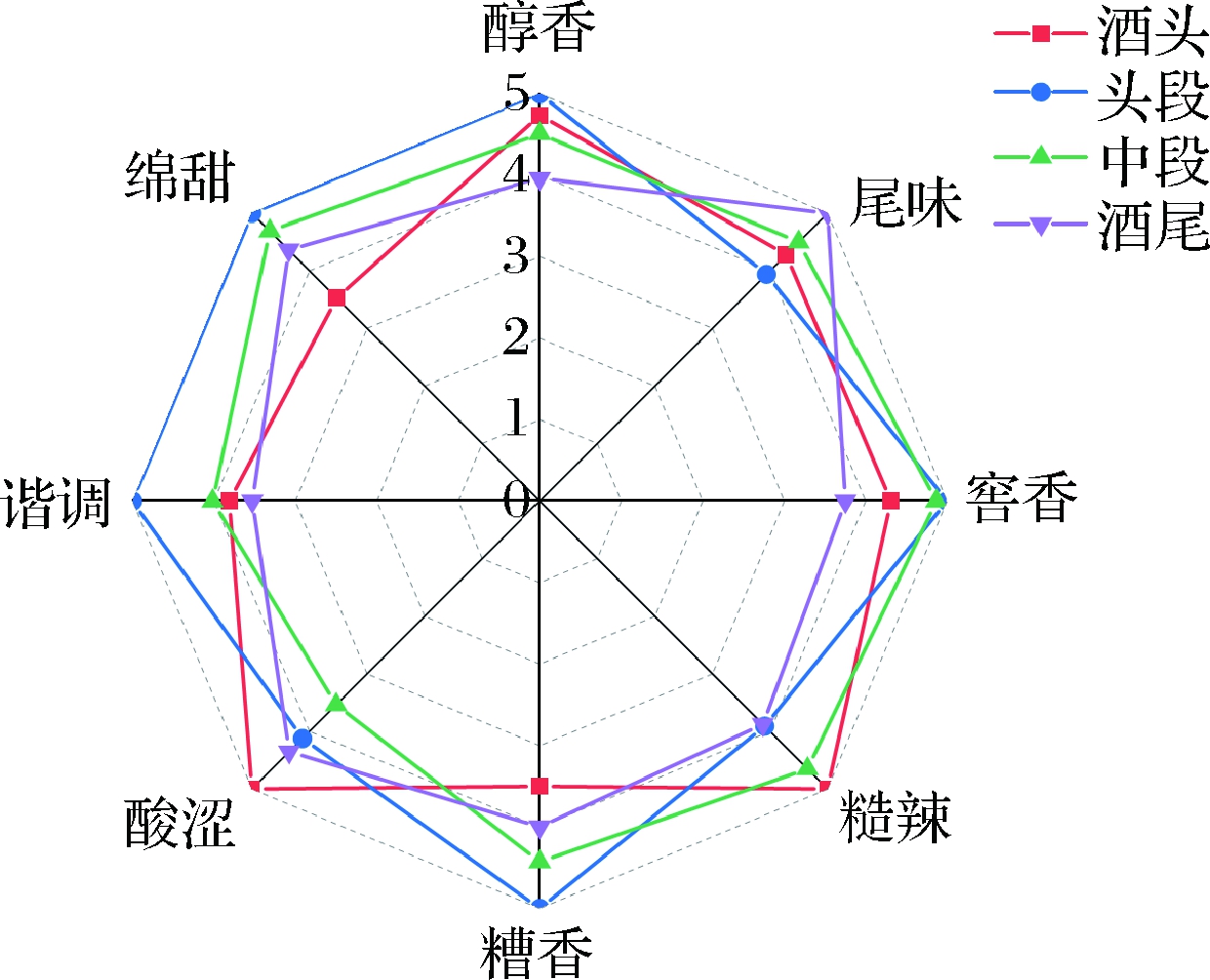

2.5 不同馏分分段摘取后的原酒感官特征构成

由图5感官评价风味剖面图可知,不同馏分分段摘取后的原酒在香气、口味和口感的特征上均存在较大的差异。从对酒体香气上的指标来看,随着馏出时间的增加,原酒的醇香和窖香均呈现下降的趋势,其中,中段酒和酒尾在醇香上已经开始出现了较明显的下降,酒尾则几乎没有醇香味。在4个分段中,除了酒尾的窖香较淡之外,其余馏分分段都有一定的窖香味;头段酒的窖香味和醇香味最重。糟香作为衡量浓香型白酒风格的重要指标,随着馏出时间的增加,糟味也随之减少,其中头段酒的糟香最重。从对酒体口味上的指标来看,随着馏出时间的增加,馏分的酒精度也随之下降,杂醇油含量升高,明显可以感受到原酒的尾味的加重,然而酸涩和糙辣的口感有所改善,其中酒头的口味糙辣、酸涩,不绵甜,糟味最小,口感不够谐调。

图5 不同馏分分段摘取后的原酒感官评价风味剖面图

Fig.5 Sensory evaluation of different distillation fraction

综合的香气、口味和口感的关键指标上来看,4个不同馏分分段摘取后的原酒中,头段酒的综合评价最好,醇香浓郁,窖香突出,糟香明显,口感谐调,而没有明显的尾味。

3 结论

本研究基于固态法机械化酿造车间生产的浓香型原酒的34个馏分的风味物质成分检测和馏分感官的关键性指标等数据,对不同时间段收集到的馏分进行层次聚类热图分析、相关性分析以及多元变量统计分析,主要结论如下:

通过层次聚类热图分析,34种馏分按照风味物质的区别很好地被分为了4个大类,其中馏分0~2为酒头,馏分3~12为头段,馏分13~26为中段,馏分27~33为酒尾。16种主要风味物质按照聚类和相关性分析分为了A、B两个大类,而且变化趋势基本截然相反,通过此方法积累的数据为实现自动摘酒提供理论和实践基础。

通过对馏分的酒精度随馏分收集时间变化的曲线建立相对应的带偏移量的指数级衰减模型,得出模型的函数公式为Ct=73.373-0.012e0.007t,其中决定系数R2,以及均方根误差均为0.997,这表示模型拟合的效果非常好,能够很好地预测浓香型原酒不同时间段接出馏分的酒精度变化情况。

针对骨架成分的定量结果建立了相应的OPLS-DA模型,结果显示模型能够很好地区分不同的馏分,能够很好地反映出样本的差异。根据VIP>1、P<0.05的标准,共筛选出5种化合物,它们是区分不同馏分原酒的标志性差异性风味物质成分。5种按照VIP值从大到小依次为丁酸乙酯、乙醛、己酸乙酯、正丁醇、乙酸乙酯。这些都属于B类群的物质,为构成浓香型白酒主体香的主要物质。通过对所需要测量的风味物质成分进行筛选,进一步简化了为验证不同馏分所需要测量的指标。

通过感官评定结果绘制风味剖面图,综合4个不同馏分分段摘取后的原酒香气和口味的关键指标,头段酒的综合评价最好,酯香浓郁、窖香突出、糟香明显、口感谐调,而没有明显的尾味。

[1] 程平言,路虎,陆伦维,等.浓香白酒摘酒工艺探讨[J].酿酒科技,2020(4):17-21.

CHENG P Y,LU H,LU L W,et al.Research on liquor-gathering technology of Nongxiang Baijiu[J].Liquor-Making Science &Technology,2020(4):17-21.

[2] 周海燕,张宿义,敖宗华,等.白酒摘酒工艺的研究进展[J].酿酒科技,2015(3):105-107.

ZHOU H Y,ZHANG S Y,AO Z H,et al.Research progress in liquor-receiving technology of Baijiu(liquor) production[J].Liquor-Making Science &Technology,2015(3):105-107.

[3] 卢中明,谢菲,范昌明,等.智能控制蒸馏系统对浓香型基酒量质摘酒影响的研究[J].酿酒,2020,47(5):81-83.

LU Z M,XIE F,FAN C M,et al.Study on the influence of intelligent control distillation system on the quality of Luzhou-flavor liquor[J].Liquor Making,2020,47(5):81-83.

[4] 时晓,谢玉球,周二干,等.浓香型原酒分段摘酒工艺的研究与应用[J].酿酒科技,2017(1):55-58.

SHI X,XIE Y Q,ZHOU E G,et al.Research on and application of segmental collection technique of Nongxiang base liquor[J].Liquor-Making Science &Technology,2017(1):55-58.

[5] 孙中理,蔡海燕,刘义会,等.基于量质摘酒工艺的自动化摘酒技术研究[J].酿酒科技,2020(1):17-19;23.

SUN Z L,CAI H Y,LIU Y H,et al.Research on automatic wine picking technology based on quality and quantity picking technology[J].Liquor-Making Science &Technology,2020(1):17-19;23.

[6] 俞飞,周健,明红梅,等.机械化与传统酿造方式的浓香型原酒风味成分对比[J].食品与发酵工业,2021,47(23):233-239.

YU F,ZHOU J,MING H M,et al.Characteristics of flavor components in strong-flavor Baijiu fermented by mechanization and traditional methods[J].Food and Fermentation Industries,2021,47(23):233-239.

[7] 汪茜,张良,黄志久,等.小曲清香白酒蒸馏过程不同馏分风味物质变化规律研究[J].中国酿造,2021,40(11):60-65.

WANG Q,ZHANG L,HUANG Z J,et al.Change rule of flavor components in different distillates during the distillation of Xiaoqu light-flavor Baijiu[J].China Brewing,2021,40(11):60-65.

[8] 孙细珍,杜佳炜,张帆,等.应用顶空固相微萃取-气相色谱质谱技术解析天龙泉米香型白酒风味成分[J].酿酒,2021,48(5):55-60.

SUN X Z,DU J W,ZHANG F,et al.Analysis of volatile aroma components of tianlongquan rice-flavor liquors by headspace solid phase microextraction-gas chromatography mass spectrometry[J].Liquor Making,2021,48(5):55-60.

[9] 孙细珍,熊亚青,唐娟,等.液液微萃取结合气相色谱-串联质谱测定饮料酒中挥发性酚类化合物[J].食品与发酵工业,2022,48(3):257-265.

SUN X Z,XIONG Y Q,TANG J,et al.Analysis of phenols in alcoholic beverages by liquid-liquid microextraction coupled with gas chromatography-tandem mass spectrometry[J].Food and Fermentation Industries,2022,48(3):257-265.

[10] 孙细珍,杜佳炜,钱全全,等.气相色谱-质谱法检测益智药材中16种多环芳烃[J].分析测试学报,2021,40(5):732-739.

SUN X Z,DU J W,QIAN Q Q,et al.Determination of 16 polycyclic aromatic hydrocarbons in Alpinia oxyphylla miq by gas chromatography-mass spectrometry[J].Journal of Instrumental Analysis,2021,40(5):732-739.

[11] 孙细珍,熊亚青,杜佳炜,等.不同品种高粱小曲白酒感官表征及重要风味物质对比分析[J].食品与发酵工业,2022,48(9):34-40.

SUN X Z,XIONG Y Q,DU J W,et al.Comparative analysis of aroma compounds in Xiaoqu Baijiu fermented by different varieties of sorghum[J].Food and Fermentation Industries,2022,48(9):34-40.

[12] 黄建勇,吴生文,付建生,等.特香型白酒量质摘酒新工艺的研究及应用[J].中国酿造,2021,40(6):157-161.

HUANG J Y,WU S W,FU J S,et al.Research and application of new distillation technology based on liquor quality for Te-flavor Baijiu[J].China Brewing,2021,40(6):157-161.

[13] 周维军,左文霞,吴建峰,等.浓香型白酒风味轮的建立及其对感官评价的研究[J].酿酒,2013,40(6):31-36.

ZHOU W J,ZUO W X,WU J F,et al.The establishment of flavor wheel and research on sensory evaluation[J].Liquor Making,2013,40(6):31-36.

[14] 祝成,童国强,姜华龙,等.定量评价小曲清香型白酒典型感官特征的研究[J].酿酒,2022,49(1):83-89.

ZHU C,TONG G Q,JIANG H L,et al.Study on typical sensory characteristics of xiaoqu Qingxiang Xing Baijiu by quantitative description analysis[J].Liquor Making,2022,49(1):83-89.

[15] 孙细珍,左可成,唐娟,等.基于气相色谱-嗅闻-质谱技术结合化学计量法分析小曲清香型白酒醛异味成分[J].食品与发酵工业,2021,47(16):263-270.

SUN X Z,ZUO K C,TANG J,et al.Analysis of aldehyde off-flavor compounds of Xiaoqu light flavor Baijiu based on GC-O-MS combined with chemometric method[J].Food and Fermentation Industries,2021,47(16):263-270.

[16] 李学思,李绍亮.浓香型白酒在蒸馏过程中不同馏分风味物质变化规律的探索与研究(上)[J].酿酒,2010,37(4):27-36.

LI X S,LI S L.Investigation on the principle of flavour substance changes in different distillates during distillation process of Luzhou-flavor liquor (I)[J].Liquor Making,2010,37(4):27-36.

[17] 李学思,李绍亮,刘子红.浓香型白酒蒸馏过程不同馏分中风味物质的变化规律[J].酿酒科技,2010(9):48-52.

LI X S,LI S L,LIU Z H.Change rules of flavoring compositions in different distillate during the distillation of Luzhou-flavor liquor[J].Liquor-Making Science &Technology,2010(9):48-52.

[18] 张兆丰,万勇,余有贵,等.淡爽化泸型基酒的发酵工艺优化研究[J].中国食品工业,2022(7):108-113.

ZHANG Z F,WAN Y,YU Y G,et al.Study on the optimization of fermentation technology of Luzhou base wine[J].China Food Industry,2022(7):108-113.

[19] 张琦,沈才洪,孙啸涛,等.浓香型白酒蒸馏过程中挥发性风味物质的变化规律[J].现代食品科技,2018,34(6):244-254.

ZHANG Q,SHEN C H,SUN X T,et al.Variation regularity of volatile substances in Luzhou flavor liquor during distillation process[J].Modern Food Science and Technology,2018,34(6):244-254.

[20] 何超,余东,李战国,等.近红外光谱技术在量质摘酒中的应用探索[J].酿酒,2019,46(4):58-60.

HE C,YU D,LI Z G,et al.Application of near infrared spectroscopyto gathering distillate according to the quality[J].Liquor Making,2019,46(4):58-60.

[21] 田子宸.基于计算机视觉的智能摘酒方法研究[D].杭州:浙江大学,2020.

TIAN Z C.Research on intelligent liquor selection method based on computer vision[D].Hangzhou:Zhejiang University,2020.

[22] 孙细珍,杨强,张帆,等.小曲清香型白酒中异嗅味-糠味和水嗅味物质研究[J].酿酒科技,2019(11):30-34.

SUN X Z,YANG Q,ZHANG F,et al.Research on bran-flavor compounds and water-odor compounds in Qingxiang Xiaoqu Baijiu[J].Liquor-Making Science &Technology,2019(11):30-34.

[23] CHEN S,TANG J,FAN S S,et al.Comparison of potent odorants in traditional and modern types of Chinese Xiaoqu liquor (Baijiu) based on odor activity values and multivariate analyses[J].Foods (Basel,Switzerland),2021,10(10):2392.

[24] 孙宝国,吴继红,黄明泉,等.白酒风味化学研究进展[J].中国食品学报,2015,15(9):1-8.

SUN B G,WU J H,HUANG M Q,et al.Recent advances of flavor chemistry in Chinese liquor spirits(Baijiu)[J].Journal of Chinese Institute of Food Science and Technology,2015,15(9):1-8.