民以食为天,充足的粮食供应是社会发展和国家综合国力提升的基础。2021 年我国粮食总产量高达68 285万 t,其中油料产量363万t,糖料产量11 451万t,茶叶产量318万t[1]。新鲜农产品一般水分含量较高,水分活度会加速农产品中酶的代谢活动以及微生物的生长,不利于农产品长期贮存[2]。干燥是农产品贮藏过程中一种重要的控温控湿措施,通过去除农产品中大量水分,从而有效抑制霉变,延长农产品贮藏时间。此外,干燥后农产品重量更轻,空间更小,可节省运输成本[3]。

干燥是一个复杂的湿热传递过程,不仅受物料特性和干燥介质参数的影响,还与气候条件和干燥工艺有重要关系[4]。传统干燥方法往往会耗费大量的人力、物力、财力,随着信息技术和计算机的发展,将数值模拟技术引入农产品干燥领域,研究农产品干燥过程中湿热传递机制,可有效缩短优化农产品干燥工艺的时间和成本,应用前景十分广阔。学者通过构建干燥模型,利用计算机进行模拟,得到不同干燥条件下农产品内部水分、温度,风速等物理场分布情况,对农产品干燥过程进行分析,可提高研究速度,节省成本,促进干燥技术的发展。本文重点阐述了经验模型、理论模型以及人工神经网络预测模型在农产品干燥中的应用,对多种模型特点进行了详细论述。并提出了当前研究中存在的问题及未来的发展趋势,以期为农产品干燥技术发展提供理论参考。

1 农产品干燥经验模型

1.1 薄层干燥模型

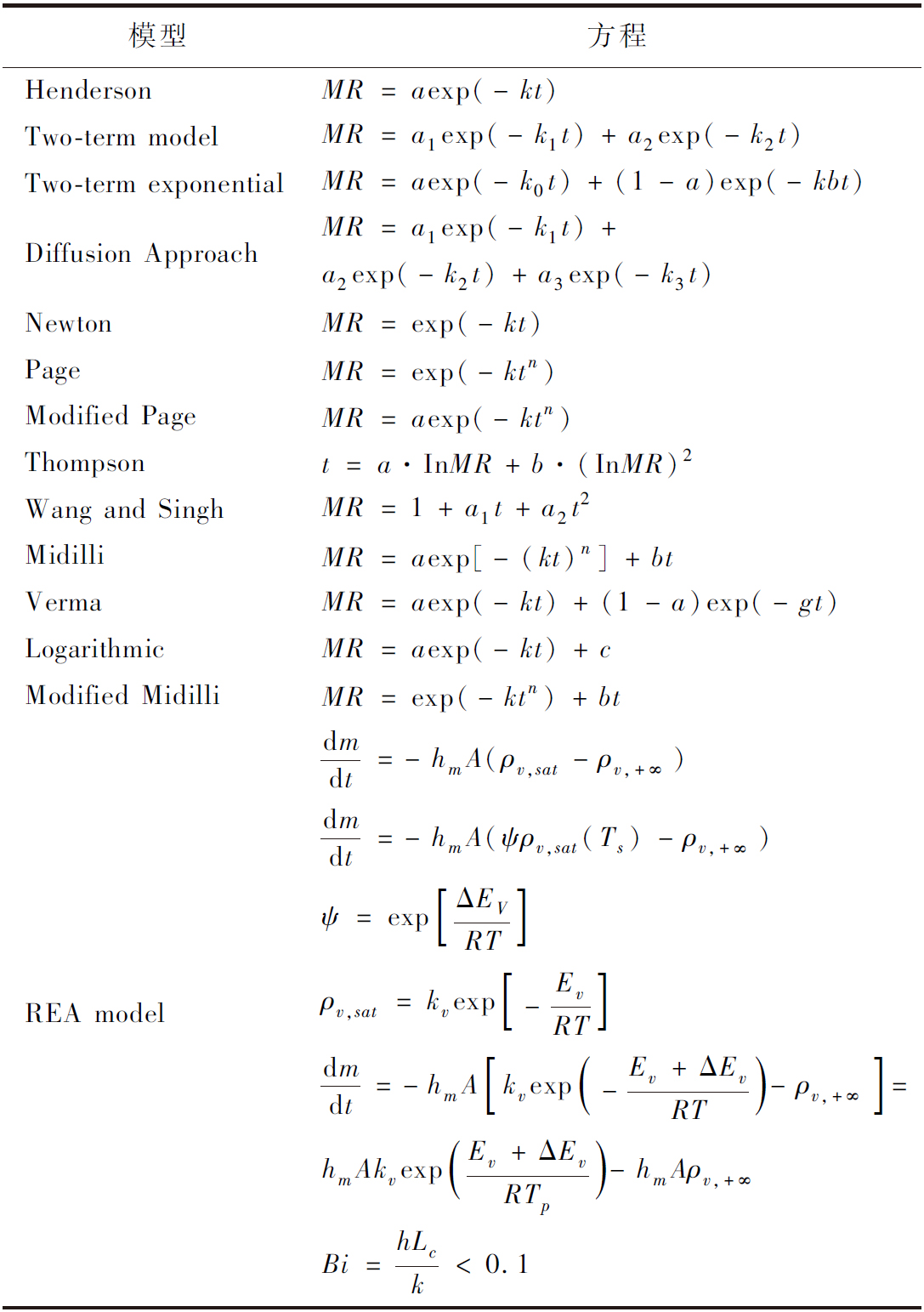

薄层干燥是指薄层物料表面完全暴露在相同的环境条件下进行的干燥过程,在粮食作物,油料作物,水果蔬菜等多种农产品中都有广泛的应用。薄层干燥是农产品干燥的基本形式,是研究深床干燥的基础。建立薄层干燥模型对探索干燥规律,预测不同干燥工艺下的干燥参数具有重要意义[5]。在薄层试验研究中,应用较多的是经验模型和半经验模型。经验模型是根据实验数据直接得出的,但因其只依靠实验数据,所以需要进行大量实验进行数据支撑,故应用受限。半经验模型是以菲克扩散定律为基础,通过大量的实验数据来确定参数,并对方程进行简化和修正,其精确度更高,更贴近于实际。常用的薄层干燥方程见表1。

表1 常用薄层干燥方程[6-12]

Table 1 Thin layer drying equations

模型方程HendersonMR=aexp(-kt)Two-term modelMR=a1exp(-k1t)+a2exp(-k2t)Two-term exponentialMR=aexp(-k0t)+(1-a)exp(-kbt)Diffusion ApproachMR=a1exp(-k1t)+a2exp(-k2t)+a3exp(-k3t)NewtonMR=exp(-kt)PageMR=exp(-ktn)Modified PageMR=aexp(-ktn)Thompsont=a·InMR+b·(InMR)2Wang and SinghMR=1+a1t+a2t2MidilliMR=aexp[-(kt)n]+btVermaMR=aexp(-kt)+(1-a)exp(-gt)LogarithmicMR=aexp(-kt)+cModified MidilliMR=exp(-ktn)+btREA modeldmdt=-hmA(ρv,sat-ρv,+∞)dmdt=-hmA(ψρv,sat(Ts)-ρv,+∞)ψ=expΔEVRT[]ρv,sat=kvexp-EvRT[]dmdt=-hmAkvexp-Ev+ΔEvRT()-ρv,+∞[]=hmAkvexpEv+ΔEvRTp()-hmAρv,+∞Bi=hLck<0.1

RAMAJ等[13]研究了小麦在低温干燥条件下的干燥特性,结果表明Page模型拟合效果良好,决定系数为0.995~0.999,均方根误差为0.007 608~0.001 55,并建立了低温干燥广义模型描述小麦干燥过程。薄层干燥方程不仅可以描述粮食作物的干燥过程,在经济作物中也有广泛的应用。PHITAKWINAI等[14]研究了不同干燥温度(50 ℃、60 ℃、70 ℃)和相对湿度(10%、20%、30%)条件下咖啡的薄层干燥过程,通过拟合9种常用薄层干燥数学模型发现:Modified-Midilli模型拟合度较好, 决定系数为0.996,均方根误差为0.066 5。GHIMIRE等[15]使用 100、180、300 和 450 W 的微波功率干燥jiva鱼,结果表明,微波功率越高,干燥速率越快;将干燥过程中获得的数据与经典薄层干燥方程进行拟合,结果表明Midilli模型拟合效果最好, 决定系数为0.989 7~0.998 81,均方根误差的值为0.015 1~0.033 72。相较于单一干燥方式,联合干燥具有能耗小,效率高等优点。DARVISHI等[16]研究了联合干燥对蘑菇切片传质系数、干燥动力学和水分提取率的影响,并将4种薄层干燥模型与实验数据进行了拟合,结果显示Page 模型对蘑菇切片的干燥特性拟合效果最好, 决定系数为0.997 5~0.999 8。CHEN等[12]建立反应工程方法REA(reaction engineering approach)模型,并引入温度和湿度变量,模型中的动力学参数可以描述农产品任意温湿度条件下的干燥动力学过程,更具有普适性和实用性。LE等[17]利用磁悬浮平衡系统对稻谷籽粒进行干燥,建立了REA模型,结果表明该方程可对稻谷对流热风干燥过程中水分、温度变化进行预测。

由于干燥条件的复杂性和评价指标的多样性,研究人员越来越重视干燥过程中工艺参数对品质的影响。使用响应面评价法可准确反映工艺参数与评价指标之间的关系。刘德成等[18]利用响应面法建立了红枣片冷冻-红外分段组合干燥的回归模型,得到优化工艺参数组合为:转换含水率34%、红外温度64 ℃、切片厚度5 mm,此时,干燥时间3.62 h,维生素C保留率68.92%。段续等[19]对香菇进行分段变温红外喷动床干燥,研究了前期风温、转换点含水率、后期风温对香菇单位能耗、粗多糖含量、亮度、收缩率的影响,通过加权综合评分法得到多项式回归模型,对干燥工艺参数进行优化。

近年来,一些先进的无损检测技术如近红外光谱、高光谱成像、低场核磁共振和磁共振成像已被用来监测干燥过程中农产品的水分含量、质地、颜色、水分状态和分布[20]。将数学模型与质量监测技术结合可以进一步对农产品干燥过程中微观水分变化进行预测。常剑等[21]研究了热风干燥过程对果蔬微观组织的影响,通过显微成像及图像处理技术,建立了细胞横截面积、周长等微观结构参数与宏观干燥参数的拟合方程,结果表明结构参数比与水分比之间具有线性相关性,可以用数学模型预测在热风干燥过程中果蔬的薄壁组织细胞结构随含水率的变化情况。李梁等[22]基于含水率与各种水分状态的峰面积和的关系建立多元线性回归模型对猕猴桃切片的含水率做了定量检测,表明低场核磁共振技术联系数学模型可以描述猕猴桃热风干燥过程。渠琛玲等[23]利用低场核磁共振技术研究干燥过程中花生仁内部自由水、弱结合水和结合水的变化情况,并建立花生仁国标法实测含水率y与核磁共振弛豫谱图得到的总水分峰占比(T21+T22+T23)的线性方程,揭示热风干燥过程中花生仁内部水分的变化规律。

1.2 深床干燥模型

深床干燥是指物料层较厚物料的干燥,在计算时通常把深床物料分为若干薄层,并利用薄层干燥方程逐层计算热空气状态及物料水分的变化,最终得出整个床层物料的干燥效果。深床干燥主要用于小麦,稻谷,玉米等颗粒状粮食作物。深床干燥模型可分为对数模型、平衡模型和非平衡模型[24]。HEMIS等[25]利用从薄层干燥研究获得的解吸等温线确定小麦的平衡水分含量。利用床中颗粒和干燥空气之间的质量和能量平衡,建立了静止深床平衡干燥模型。之前的深床干燥研究忽略了沿床柱的水分含量梯度,TORKI-HARCHEGANI等[26]对糙米进行深床(20 cm)干燥研究,使用非平衡模型研究深床中各薄层的干燥动力学。结果表明:在干燥过程中,糙米深床柱的各个薄层之间存在水分含量梯度。在最初的干燥过程中,干燥区被限制在15 cm以下的区域,并且较低的层比较高的层干燥速率更快;在整个干燥过程中,下层的干燥速率不断降低,而床顶层的干燥速率先增大后减小。AREGBA等[27]比较了对数模型和非平衡模型在小麦静态深床干燥过程中的模拟,结果表明,传输时间(定义为床层深度与干燥空气入口速度之比)是影响对数模型精度的主要参数。QU等[28]采用对流式干燥机对花生进行深床干燥,研究了热风温度、热风风速、初始含水率、花生品种和层高等对花生干燥特性的影响,并建立了支持向量回归SVR(support vector regression)模型对水分进行实时监测,结果表明,热风温度、初始含水率、风量和层高均对干燥时间均有影响。

2 农产品干燥理论模型

农产品干燥理论模型由动量传递模型、热量传递模型和水分传递模型组成,其中动量传递可由牛顿内摩擦定律描述,热量传递可由傅里叶定律描述,水分传递可由菲克扩散定律描述[29]。

2.1 一维理论模型

一维理论模型即动力学模型,主要研究干燥过程中水分含量与影响因素之间的关系。干燥的复杂性导致一些研究人员提出了各种理论和模型来预测材料内部的水分转移,例如:液体扩散理论、毛细管理论、冷凝和蒸发理论、Luikov理论等[30]。HOLOWATY等[31]使用有限差分法建立了马黛茶在双程带式输送干燥机中干燥的数学模型,通过对比,该模型产生的结果与实验结果具有一致性。EPSTEIN等[32]研究了低温固定床谷物干燥,建立了谷物干燥过程的一维瞬态模型,与实验数据数据进行对比分析,证明该模型可以预测干燥过程。HAMPEL等[33]建立了一个瞬态宏观模型来研究在过热蒸汽干燥过程中单个稻粒内部发生的共轭传热和传质现象,该模型既考虑了固体基质中的束缚水扩散流,也考虑了孔隙体积中水汽和液态水的对流。

上述模型都是在宏观尺度上开发的,而农产品内部水分迁移还受微观结构(细胞、细胞壁、细胞间隙)的控制,还应考虑微观层面的传输机制[34]。刘玲霞等[35]将果蔬视为多孔介质,依据水分透膜被动传输理论,利用显微镜图像技术和热风干燥试验建立了水分跨细胞膜传输模型,可以准确描述热风干燥过程中水分在实际果蔬物料内的传输过程。肖波等[36]以马铃薯为研究对象,基于组合参数传输模型建模方法构建了考虑细胞和收缩的一维传质模型。结果表明马铃薯组织干燥过程水分传输途径的优先级为细胞腔到细胞腔>细胞壁网络>细胞间隙。

综上所述,一维理论模型可以描述干燥过程中干燥特性的变化,但无法反映干燥过程中热量传递过程。

2.2 二维理论模型

随着计算机技术的发展,1959年数值模拟方法进一步得到发展,二维两相模拟方法得到应用[37]。该模拟技术不仅可以描述干燥过程中水分、温度等的变化情况,还可以将其变化情况形成可视化图像。

众多学者利用数值模拟技术获得农产品干燥的最佳工艺参数,有效提高了农产品干后品质。YAN等[38]利用花生荚果与空气在干燥过程中传热传质关系的偏微分方程建立了离散化模型对干燥过程进行仿真分析,结果表明,含水率(湿基)在22%以上时,通风速度以0.46 m/s为最佳;当水分含量在8%~22%时,0.20 m/s的通风速度是最佳的。FRANCO等[39]研究了不同干燥空气温度和回火时间对糙米干燥特性的影响,基于椭球体的水分扩散模型进行模拟,结果表明,间歇式干燥降低了糙米表面的温度,从而最大限度地减少了干燥过程对农产品造成的热损伤。干燥设备研发人员运用数值模拟技术对设备进行仿真分析,并进一步优化设计,以确保农产品各处干燥均匀,从而提高干燥效率,降低能源消耗。张鹏飞等[40]运用计算流体力学对3种料层厚度下的烘干机内部气流分布进行模拟仿真,揭示了带式烘干机中水产饲料料层厚度对其表面风速场分布的影响。OLEJNIK等[41]用热泵烘干机烘干牛肉,并使用CFD模拟干燥室内气流分布,使气流可视化并对其进行优化。结果表明,该优化显著改善了牛肉干燥后的产品品质。

为了使食品干燥的传热和传质建模更完整,部分学者通过建立微尺度模型来描述干燥过程中发生的潜在传输现象,对微观层面的传输机制进行探索。FANTA等[42]建立了细胞和细胞间隙之间的水分运输以及细胞收缩变形的模型,将化学势作为不同微结构之间水分交换的迁移定律,预测水在细胞间隙、细胞壁网络和细胞质中的迁移。但该模型仅限于水分变化,没有考虑温度对微观层面水分输送的影响。RAHMAN等[43]建立了考虑异质细胞几何形状的微尺度传输模型。该模型解释了温度和水分在细胞中的传输机理,并且其预测值与X射线显微断层扫描得到的实验数据吻合。AREGAWI等[44]考虑了收缩这一因素,建立了一个二维多尺度水分输送和力学模型来预测干燥过程中苹果组织的水分流失和收缩变形。在宏观层面,采用连续方法构建了耦合的水分迁移和力学模型。微观层面利用化学势作为不同结构之间水分交换的迁移定律,解释了不同微观结构(细胞间隙、细胞壁网络和细胞质)之间的水分交换。XIAO等[45]建立了一种基于孔道网络方法的植物细胞材料等温干燥模型,研究发现马铃薯干燥过程中的收缩主要发生于厚度方向。该模型忽略了细胞间的液膜效应和喉部连通性,未来还应进一步研究实际组织细胞间的传质机制。

2.3 三维理论模型

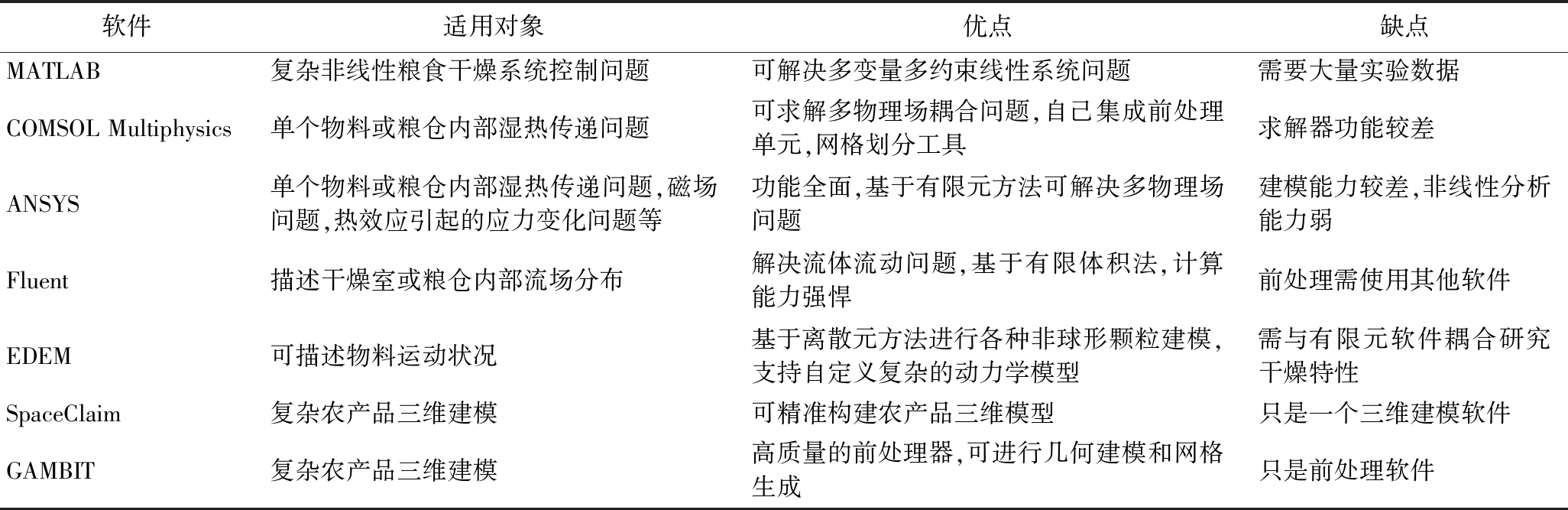

三维理论模型的建立可更加准确地描述农产品干燥的湿热传递过程,进一步明确不同干燥工艺参数与干燥机理间的量化关系,其计算结果对优化工艺参数、改善农产品干燥品质有重要意义。干燥过程中农产品内部发生的传输过程十分复杂,学者通过COMSOL Multiphysics,ANSYS Fluent等仿真软件建立模型来研究农产品干燥过程中内部水分、温度等的传递机理。常用数值模拟软件对比分析见表2。从理论的角度来看,干燥过程的建模和预测可以通过2种方式进行:连续介质法和离散法[53]。

表2 不同数值模拟软件对比分析[46-52]

Table 2 Comparative analysis of different simulation software

软件适用对象优点缺点MATLAB复杂非线性粮食干燥系统控制问题可解决多变量多约束线性系统问题需要大量实验数据COMSOL Multiphysics单个物料或粮仓内部湿热传递问题可求解多物理场耦合问题,自己集成前处理单元,网格划分工具求解器功能较差ANSYS单个物料或粮仓内部湿热传递问题,磁场问题,热效应引起的应力变化问题等功能全面,基于有限元方法可解决多物理场问题建模能力较差,非线性分析能力弱Fluent描述干燥室或粮仓内部流场分布解决流体流动问题,基于有限体积法,计算能力强悍前处理需使用其他软件EDEM可描述物料运动状况基于离散元方法进行各种非球形颗粒建模,支持自定义复杂的动力学模型需与有限元软件耦合研究干燥特性SpaceClaim复杂农产品三维建模可精准构建农产品三维模型只是一个三维建模软件GAMBIT复杂农产品三维建模高质量的前处理器,可进行几何建模和网格生成只是前处理软件

连续介质法是假设农产品具有各向同性,基于这一性质进行建模分析。魏硕等[54]利用图像处理技术构建玉米籽粒三维几何模型,并利用COMSOL将湿热传递数学模型与应力模型耦合获得应力信息,揭示了玉米籽粒热风干燥过程中裂纹形成机理。姜大龙等[55]利用COMSOL对红外联合热风干燥白萝卜片过程进行建模分析,结果表明红外辐射是影响传热传质系数的主要因素。SHEN等[56]对连续微波干燥下发芽糙米的传热传质进行研究,建立了耦合多物理场的三维模型,以表征发芽糙米在连续微波干燥机中的干燥过程。魏硕等[57]研究了射频加热过程中玉米籽粒摆放姿势以及含水率对射频选择性加热的影响规律,利用COMSOL Multiphysics建立了三维二组分的仿真模型,研究表明,直立玉米籽粒胚的优先加热程度最大,平放玉米籽粒胚的优先加热程度最小;加热到55 ℃ 时,含水率为16.5%的玉米籽粒中胚的优先加热程度最大。

为了更详尽地描述粮堆内部结构,更合理地反映粮堆在干燥过程中的湿热传递规律,三维孔道网络干燥模型逐渐兴起。袁越锦等[58]以玉米堆为研究对象,基于离散介质法建立了三维规则孔道网络模型,该模型考虑了玉米籽粒自身热质传递、孔隙气相对流、温度梯度和孔道结构特征等因素,可以更准确地反映玉米堆干燥过程中的湿热传递过程。三维规则孔道网络模型中,孔喉大小,孔喉比等一系列参数与实际多孔介质参数相吻合,但孔喉的拓扑结构与实际孔道网络的拓扑结构并不相符。黄凯[59]从粮食颗粒堆积结构出发,通过EDEM软件模拟一定容器中的玉米颗粒自然堆积过程,通过voro++软件处理堆积体中的颗粒坐标及半径等数据,并设计相应算法编程获取孔、喉、颗粒间的连接关系及各自尺寸等参数,建立了玉米仓储粮堆三维非规则孔道网络模型,减少了模型与真实堆积体间的差异。陈鹏枭等[60]对仓储粮堆三维非规则孔道网络模型进行了优化,利用三维CT扫描设备与Avizo软件提取所得颗粒堆积结构中喉道长度主要为6.0~14.0 mm,喉道长度分布大致为Poisson分布;孔隙半径多为2.0~10.0 mm。所构建的三维非规则孔道网络模型可以更准确地描述仓储粮堆内部颗粒、孔隙以及喉道之间的关系。

3 农产品干燥人工神经网络预测模型

人工神经网络预测模型(artificial neural network, ANN)的理论最早是在1940年代提出的[61]。它从信息处理的角度抽象出人脑的神经网络,建立一个简单的模型,根据不同的连接方式形成不同的网络。近几年,误差反向传播算法BP(back propagation)人工神经网络预测模型已越来越多地应用于食品领域,其在食品发酵、含水率测定、食品无损检测、食品加工过程中的仿真和控制等方面具有显著的优势。尤其近几年越来越多地应用于食品干燥领域[62]。

农产品干燥作为收获后的重要环节,对保障粮食安全具有重要意义。但是农产品的干燥过程是一个复杂、非线性和多参数耦合的过程,一般的数学模型无法准确地描述其干燥过程,部分学者选择用人工神经网络预测模型对干燥过程中的水分变化进行预测。朱凯阳等[63]通过单因素试验与正交试验研究了不同干燥温度、进口风速、助流剂质量对于鲜花生干燥时间和速率的影响,并建立了人工神经网络预测模型来预测其干燥过程中水分比,经过有限次训练的结果表明,其预测值与实验值的决定系数为0.99,相较于传统数学模型准确且迅速。王赫等[64]通过数据采集系统获取玉米干燥过程中的原始数据,以此为基础建立BP人工神经网络预测模型对玉米出机口含水率进行实时预测,结果显示其预测值具有较高的准确性,预测值与实验值的决定系数为0.94。学者通过研究发现设备参数不合理也会影响干燥效率和品质,故利用人工神经网络预测模型对设备进行优化。霍平等[65]建立了输入值为物料的水分质量、总质量、干物质质量和干燥时间,输出值为干燥有效度、干燥均匀度、水分比的神将网络模型,对玉米果穗烘干装置进行参数优化,结果表明,参数优化后该烘干机的干燥有效度和均匀度都显著提高。

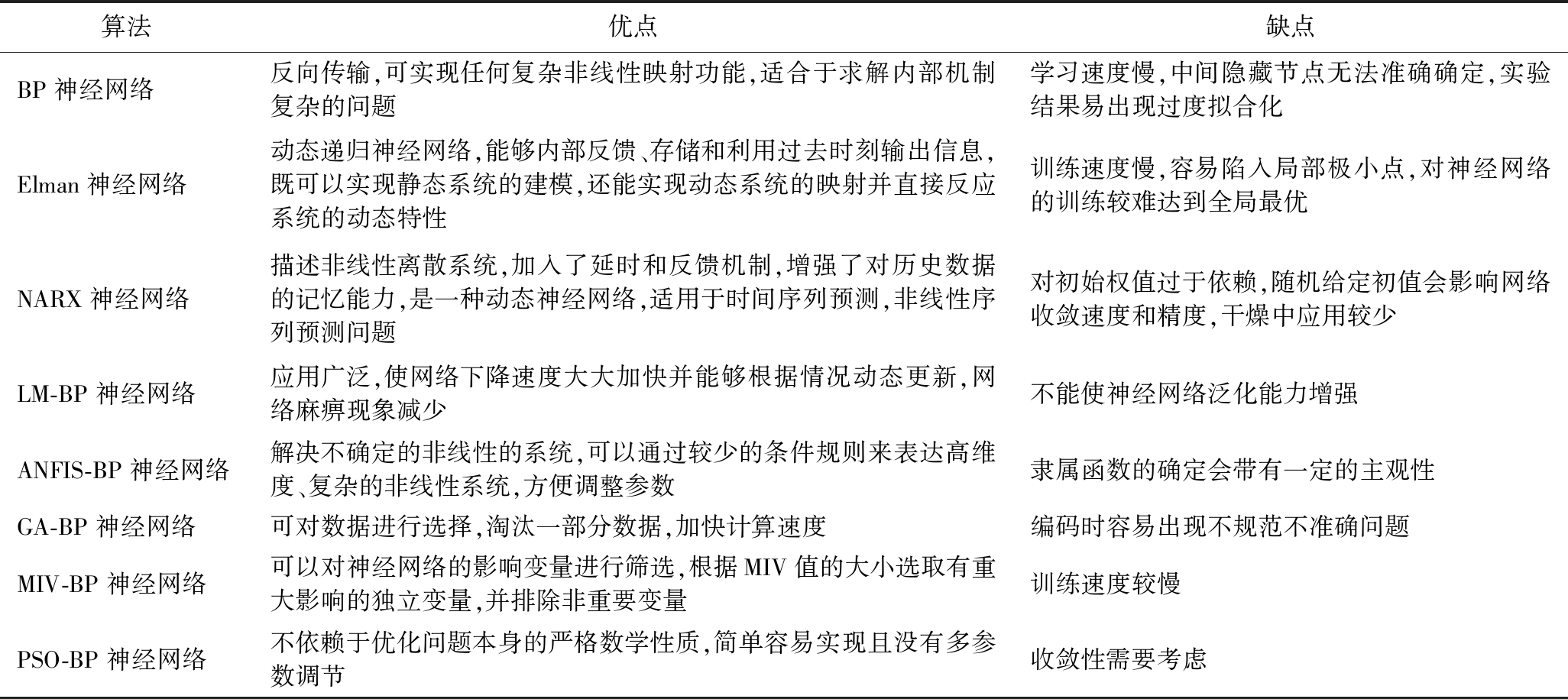

部分学者将人工智能算法与神经网络预测模型进行结合实现对模型的优化,除了BP神经网络,Elman神经网络,NARX(nonlinear auto-regressive with exogenous inputs neural network)神经网络等也被应用于农产品干燥。Elman神经网络是一种动态反馈型网络,在计算能力及网络稳定性方面都比BP神经网络更胜一筹。赵丽清等[66]采用热风烘干方式干燥日照绿茶,并以茶叶初始含水率、烘干温度、滚筒转速、烘干时间作为输入值,茶叶含水率作为输出值,分别建立了多元线性回归模型、BP神经网络模型、Elman神经网络模型、PSO-Elman(Particle Swarm Optimization Elman)神经网络模型。通过对不同烘干条件下预测结果进行误差分析,PSO-Elman神经网络模型预测效果最好,决定系数为0.999 4,平均绝对误差仅为0.000 14。BHAGYA等[67]针对火龙果微波真空干燥过程建立了人工神经网络预测模型,协同遗传算法(genetic algorithm, GA)进行优化,该模型预测的最佳工艺参数为:微波功率450 W,真空9 kPa,柠檬酸浓度1.35%。基于不同算法的人工神经网络预测模型比较见表3。

表3 基于不同算法的人工神经网络预测模型比较[68-74]

Table 3 Comparison of artificial neural network models based on different algorithms

算法优点缺点BP神经网络反向传输,可实现任何复杂非线性映射功能,适合于求解内部机制复杂的问题学习速度慢,中间隐藏节点无法准确确定,实验结果易出现过度拟合化Elman神经网络动态递归神经网络,能够内部反馈、存储和利用过去时刻输出信息,既可以实现静态系统的建模,还能实现动态系统的映射并直接反应系统的动态特性训练速度慢,容易陷入局部极小点,对神经网络的训练较难达到全局最优NARX神经网络描述非线性离散系统,加入了延时和反馈机制,增强了对历史数据的记忆能力,是一种动态神经网络,适用于时间序列预测,非线性序列预测问题对初始权值过于依赖,随机给定初值会影响网络收敛速度和精度,干燥中应用较少LM-BP神经网络应用广泛,使网络下降速度大大加快并能够根据情况动态更新,网络麻痹现象减少不能使神经网络泛化能力增强ANFIS-BP神经网络解决不确定的非线性的系统,可以通过较少的条件规则来表达高维度、复杂的非线性系统,方便调整参数隶属函数的确定会带有一定的主观性GA-BP神经网络可对数据进行选择,淘汰一部分数据,加快计算速度编码时容易出现不规范不准确问题MIV-BP神经网络可以对神经网络的影响变量进行筛选,根据MIV值的大小选取有重大影响的独立变量,并排除非重要变量训练速度较慢PSO-BP神经网络不依赖于优化问题本身的严格数学性质,简单容易实现且没有多参数调节收敛性需要考虑

人工神经网络预测模型与传统的经验干燥模型和理论干燥模型的不同之处在于它们可以通过应用信息处理、模式识别等理论以更好、更快、更实用的方式揭示内在的隐藏关系,类似于非线性回归方法,具有高度的鲁棒性,可以通过模仿人体大脑中神经元的突触行为来映射复杂的非线性关系,特别是对于传统建模方法不能应用的领域。由于上述原因,人工神经网络预测模型被认为属于“黑盒”方法的范畴[75]。

有学者对传统物理建模和人工神经网络预测模型进行了比较, BAKHSHIPOUR等[76]在红外辅助连续流混合太阳能干燥器中研究了甜菊叶的干燥特性,并对干燥过程分别建立了数学模型、人工神经网络预测模型和自适应模糊神经系统模型,经过比较发现人工神经网络预测模型的决定系数,均方根误差分别为0.999 5、0.000 5,均优于另外2个模型。也有学者将传统物理模型和人工神经网络预测模型进行了结合,SINHA等[77]首先建立了一个人工神经网络预测模型,对样品的固体密度、初始孔隙率和初始含水率进行预测,然后利用COMSOL Multiphysics建立了一个考虑收缩的物理模型,将人工神经网络预测模型预测的参数输入到物理模型中,可以预测实时干燥的温度和湿度,精确度在5%以内。

4 结论与展望

从目前研究进展可以看出,农产品干燥过程数值模拟技术已取得一些突破,但仍有一些现实问题及技术瓶颈亟待解决,主要包括以下几个方面:

a)干燥经验模型需更贴合实际。尽管许多学者对农产品干燥过程进行了大量研究,但现在对农产品干燥机理的解释还需进一步完善,通过提高干燥实验设备精度,减少实验误差,综合运用核磁共振成像等先进检测技术和非线性动力学加强对农产品干燥过程内部水分传递特性和机理的研究,使干燥经验模型更贴合实际。

b)干燥理论模型需进一步推进。模型计算中假设物料各向同性及忽略物料的收缩变性,可能会影响模型的精度。因此,如何提高理论模型的求解精度以更真实地反映干燥传热传质过程为目前的研究方向之一。目前三维连续介质模型与孔道网络模型2种模型皆可描述农产品干燥过程,但基于连续介质假设的湿热传递模型将所有与农产品内部结构特性相关的影响全部计入“有效传输系数”,以致籽粒与孔隙以及孔隙与孔隙之间湿热交换机理太过笼统;而基于离散介质假设的孔道网络模型则无法揭示孔隙间流场流动特性。故作者认为理论模型可采用连续介质与离散元相结合的方法,视农产品籽粒为离散堆积固相,农产品内孔隙为连续气相,构建能够清楚描述农产品孔隙内湿热传递情况的连续-离散介质干燥模型。

c)人工神经网络预测模型需进一步发展。目前人工神经网络预测模型已广泛应用于农产品干燥过程,包括农产品含水率预测、干燥工艺以及干燥设备的优化等。未来,神经网络模型可与传统经验模型、理论模型以及其他智能算法相结合,进一步提高其预测效率与预测精度;另外可开发神经网络工具软件或者相关硬件,提高计算能力的同时简化其操作过程,使普通技术人员也能快速建立神经网络预测模型,推动其在干燥领域的发展。

[1] 国家统计局. 中华人民共和国2021年国民经济和社会发展统计公报[J].中国统计,2022,483(3): 9-26.

National Statistics. Statistical bulletin of the People′s Republic of China on national economic and social development in 2021[J]. China Statistics,2022,483(3):9-26.

[2] 侯志昀, 段续, 任广跃, 等.喷动床在农产品干燥中的研究进展[J].食品与发酵工业, 2021, 47(4):275-283.

HOU Z Y, DUAN X, REN G Y, et al.The progress of the utilization of spouted bed in drying of agricultural products[J].Food and Fermentation Industries, 2021, 47(4):275-283.

[3] ZHANG W P, YANG X H, MUJUMDA R A R S, et al.The influence mechanism and control strategy of relative humidity on hot air drying of fruits and vegetables:A review[J].Drying Technology, 2022, 40(11):2217-2234.

[4] 骆恒光, 李长友, 张永博.5HP-25型粮食干燥机设计与试验[J].农业工程学报, 2021, 37(1):279-289.

LUO H G, LI C Y, ZHANG Y B.Design and experimental study of 5HP-25 type grain dryer[J].Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(1):279-289.

[5] 陈丽梅, 王瑞梅, 闫毅, 等.丸粒化玉米种子薄层干燥的数学模型[J].农业机械学报, 2006,37(6):54-58.

CHEN L M, WANG R M, YAN Y, et al.Mathematical model on thin-layer drying of pelleted corn seed[J].Transactions of the Chinese Society for Agricultural Machinery, 2006,37(6):54-58.

[6] GAO Y, YANG X X, CHU L Z, et al.Experimental investigation and thin-layer modelling of cassava slice drying[J].Journal of Thermal Analysis and Calorimetry, 2022, 147(2):1 379-1 387.

[7] SIMAL S, FEMENI A A, GARAU M C, et al.Use of exponential, Page′s and diffusional models to simulate the drying kinetics of kiwi fruit[J].Journal of Food Engineering, 2005, 66(3):323-328.

[8] SHARMA S R, ARORA S, CHAND T.Air drying kinetics of pomegranate seeds[J].International Journal of Food Engineering, 2011, 7(2):1-14.

[9] MIDILLI A, KUCUK H, YAPAR Z.A new model for single-layer drying[J].Drying technology, 2002, 20(7):1503-1513.

[10] 段续, 张萌, 任广跃, 等.玫瑰花瓣红外喷动床干燥模型及品质变化[J].农业工程学报, 2020, 36(8):238-245.

DUAN X, ZHANG M, REN G Y, et al.Drying models and quality changes of rose subjected to infrared assisted spouted bed drying[J].Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(8):238-245.

[11] DE C LOPES D, STEIDLE NETO A J, SANTIAGO J K.Comparison of equilibrium and logarithmic models for grain drying[J].Biosystems Engineering, 2014, 118:105-114.

[12] CHEN X D, XIE G Z.Fingerprints of the drying behaviour of particulate or thin layer food materials established using a reaction engineering model[J].Food and bioproducts processing, 1997, 75(4):213-222.

[13] RAMAJ I, SCHOCK S, MÜLLER J.Drying kinetics of wheat (Triticum aestivum L., cv.‘Pionier’) during thin-layer drying at low temperatures[J].Applied Sciences, 2021,11(20):9557.

[14] PHITAKWINAI S, THEPA S, NILNONT W.Thin-layer drying of parchment Arabica coffee by controlling temperature and relative humidity[J].Food Science &Nutrition, 2019, 7(9):2921-2931.

[15] GHIMIRE A, BASNET S, POUDEL R, et al.Mathematical modeling of thin layer microwave drying of Jaya fish (Aspidoparia jaya)[J].Food Science and Technology International, 2021, 27(6):508-516.

[16] DARVISHI H, AZADBAKHT M, NORALLAHI B.Combination of closed loop-fluidized bed dryer and osmotic drying for processing of white mushroom:Mass transfer, drying kinetics and specific moisture extraction rate[J].International Journal of Green Energy, 2019, 16(11):847-855.

[17] LE K H, TRAN T T H, KHARAGHANI A, et al.Experimental benchmarking of diffusion and reduced models for convective drying of single rice grains[J].Drying Technology, 2020, 38(1-2):200-210.

[18] 刘德成, 郑霞, 肖红伟, 等.红枣片冷冻-红外分段组合干燥工艺优化[J].农业工程学报, 2021, 37(17):293-302.

LIU D C, ZHENG X, XIAO H W, et al.Optimization of sequential freeze-infrared drying process of jujube slices[J].Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(17):293-302.

[19] 段续, 徐一铭, 任广跃, 等.香菇分段变温红外喷动床干燥工艺参数优化[J].农业工程学报, 2021, 37(19):293-302.

DUAN X, XU Y M, REN G Y, et al.Optimization of the drying process parameters for lentinus edodes in segment variable temperature infrared assisted spouted bed[J].Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(19):293-302.

[20] CHENG S S, SU W T, YUAN L, et al.Recent developments of drying techniques for aquatic products:With emphasis on drying process monitoring with innovative methods[J].Drying technology, 2021, 39(11):1 577-1 594.

[21] 常剑, 杨德勇, 路倩倩, 等.热风干燥对果蔬薄壁组织细胞结构的影响[J].农业工程学报, 2012, 28(14):262-268.

CHANG J, YANG D Y, LU Q Q, et al.Effect of hot-air drying on cell structure of fruit and vegetable parenchyma[J].Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(14):262-268.

[22] 李梁, 程秀峰, 杨尚雄, 等.基于低场核磁共振的热风干燥猕猴桃切片含水率预测模型[J].农业工程学报, 2020, 36(10):252-260.

LI L, CHENG X F, YANG S X, et al.Model for predicting the moisture content of kiwifruit slices during hot air drying based on low-field nuclear magnetic resonance[J].Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(10):252-260.

[23] 渠琛玲, 汪紫薇, 王雪珂, 等.基于低场核磁共振的热风干燥过程花生仁含水率预测模型[J].农业工程学报, 2019, 35(12):290-296.

QU C L, WANG Z W, WANG X K, et al.Prediction model of moisture in peanut kernel during hot air drying based on LF-NMR technology[J].Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(12):290-296.

[24] EBRAHIMIFAKHAR A, YUILL D.Inverse estimation of thermophysical properties and initial moisture content of cereal grains during deep-bed grain drying[J].Biosystems Engineering, 2020, 196:97-111.

[25] HEMIS M, BETTAHAR A, SINGH C B, et al.An experimental study of wheat drying in thin layer and mathematical simulation of a fixed-bed convective dryer[J].Drying Technology, 2009, 27(10):1142-1151.

[26] TORKI-HARCHEGANI M, SADEGHI M, MOHEB A, et al.Investigation on rough rice drying kinetics at various thin layers of a deep bed[J].Heat and Mass Transfer, 2014, 50(12):1717-1725.

[27] AREGBA A W, SEBASTIAN P, NADEAU J P.Stationary deep-bed drying:A comparative study between a logarithmic model and a non-equilibrium model[J].Journal of Food Engineering, 2006, 77(1):27-40.

[28] QU C L, WANG Z W, JIN X B, et al.A moisture content prediction model for deep bed peanut drying using support vector regression[J].Journal of Food Process Engineering, 2020, 43(11):13510.

[29] 李长友. 干燥物系的特征函数及其理论解[J].农业工程学报, 2020, 36(12):286-295.

LI C Y.Characteristic functions of drying material system and its theoretical solution[J].Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(12):286-295.

[30] 刘格含, 王鹏, 吴小华, 等.农产品热风干燥传热传质数值模拟研究进展[J].食品工业科技, 2020, 41(22):342-350;357.

LIU G H, WANG P, WU X H, et al.Numerical simulation of heat and mass transfer by hot air drying of agricultural products[J].Science and Technology of Food Industry, 2020, 41(22):342-350;357.

[31] HOLOWATY S A, SCHMALKO M E, SCHVEZOV C E.Modeling of a double pass belt conveyer dryer of yerba mate[J].Drying Technology, 2022, 40(5): 938-947.

[32] EPSTEIN A, LUBITZ W, DINEEN G, et al.Performance evaluation of a non-equilibrium model for low temperature grain drying and simulation of seasonal dryer operation[J].Drying Technology, 2022, 40(5): 835-851.

[33] HAMPEL N, LE K H, KHHARAGHANI A, et al.Continuous modeling of superheated steam drying of single rice grains[J].Drying Technology, 2019, 37(12):1583-1596.

[34] 肖波. 基于细胞结构的植物物料干燥过程模拟及实验研究[D].北京:中国农业大学, 2016.

XIAO B.Simulation and experiment study on plant materials drying based on the cellular structure[D].Beijing:China Agricultural University, 2016.

[35] 刘玲霞, 刘相东, 常剑, 等.果蔬干燥过程的水分跨膜传输模型构建[J].农业工程学报, 2012, 28(20):256-264.

Liu L X, LIU X D, CHANG J, et al.Transmission model of moisture transmembrane during fruit and vegetable drying process[J].Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(20):256-264.

[36] 肖波, 贠弘祥, 杨德勇, 等.马铃薯薄壁细胞组织一维等温干燥模型[J].农业工程学报, 2019,35(16):309-319.

XIAO B, YUN H X, YANG D Y, et al.One-dimensional isothermal drying model for parenchyma cell tissue of potato tuber[J].Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(16):309-319.

[37] DOUGLAS J.An unusual stability criterion for a difference analogue of the heat equation[J].Journal of Mathematics and Physics, 1959, 38(1-4):150-152.

[38] YAN J C, XIE H X, WEI H, et al.Optimizing the drying parameters of a fixed bed with reversing ventilation for peanut using computer simulation[J].International Journal of Agricultural and Biological Engineering, 2021,14(5):255-266.

[39] FRANCO C M R, LIMA A G B, FARIAS V S O, et al.Modeling and experimentation of continuous and intermittent drying of rough rice grains[J].Heat and Mass Transfer, 2020, 56(3):1003-1014.

[40] 张鹏飞, 吴鹏鹏, 张琦, 等.带式烘干机中水产饲料料层厚度对其表面风速场分布的影响[J].农业工程学报, 2019, 35(7):288-294.

ZHANG P F, WU P P, ZHANG Q, et al.Effects of aquatic feed layer thickness on distribution of airflow velocity on feed layer surface in belt dryer[J].Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(7):288-294.

[41] OLEJNIK T P, MYSAKOWSKI T, TOMTAS P, et al.Optimization of the beef drying process in a heat pump chamber dryer[J].Energies, 2021, 14(16):4927.

[42] FANTA S W, ABERA M K, AREGAWI W A, et al.Microscale modeling of coupled water transport and mechanical deformation of fruit tissue during dehydration[J].Journal of Food Engineering, 2014, 124:86-96.

[43] RAHMAN M M, KUMAR C, JOARDDER M U H, et al.A micro-level transport model for plant-based food materials during drying[J].Chemical Engineering Science, 2018, 187:1-15.

[44] AREGAWI W A, ABERA M K, FANTA S W, et al.Prediction of water loss and viscoelastic deformation of apple tissue using a multiscale model[J].Journal of Physics.Condensed Matter, 2014, 26(46):464111.

[45] XIAO B, CHANG J A, HUANG X L, et al.A moisture transfer model for isothermal drying of plant cellular materials based on the pore network approach[J].Drying Technology, 2014, 32(9):1071-1081.

[46] ÇELIK E, PARLAK N, ÇAY Y.Experimental and numerical study on drying behavior of CORN grain[J].Heat and Mass Transfer, 2021, 57(2):321-332.

[47] JIN X, WANG C, BI Q Y, et al.Study on drying characteristics of corn based on 3D model[J].International Journal of Food Engineering, 2020, 16(8):1-13.

[48] MOURAD S, DOUNIA C, BENYOUNES R, et al..Numerical analysis of the dynamic and thermal behavior of an indirect solar dryer:Effect of the outlet[J].International Journal of Air-Conditioning and Refrigeration, 2021, 29(1):1-14.

[49] CHEN F, LIU Y N, NI X H, et al.Eulerian-Lagrangian simulation of wood flour and wind distribution during the impulse-cyclone airflow drying process[J].Bioresources, 2021, 17(1):75-93.

[50] CHEN S J, YANG J H.Simulation and experiments on the drying outcome of drying drums[J].International Journal of Precision engineering and Manufacturing, 2016, 17(1):109-117.

[51] COSTA F O, ALVARENGA T F, MESQUITA T V C, et al.Hybrid drying of pulped arabica coffee cherry beans (Coffea arabica L.cv.Catuai) using a hexagonal microwave dryer designed by numerical simulations[J].Journal of Food Process Engineering, 2021,44(5):13666.

[52] 陈雁, 王子嘉, 付常青, 等.浅圆仓环壁通风降温系统的性能试验与风道设置优化[J].农业工程学报, 2019, 35(17):285-292.

CHEN Y, WANG Z J, FU C Q,Performance test of ringed ducts system for ventilating and cooling in large diameter squat silos and air flue setting opitimization[J].Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(17):285-292.

[53] BARBOSA DE LIMA W M P, DE LIMA E S, CARMO DE LIMA A R, et al. Applying phenomenological lumped models in drying process of hollow ceramic materials[J]. Defect and Diffusion Forum, 2020, 400:135-145.

[54] 魏硕, 陈鹏枭, 谢为俊, 等.基于三维湿热传递的玉米籽粒干燥应力裂纹预测[J].农业工程学报, 2019, 35(23):296-304;319.

WEI S,CHEN P X, XIE W J, et al.Prediction of stress cracks in corn kernels drying based on three-dimensional heat and mass transfer[J].Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(23):296-304;319.

[55] 姜大龙, 王文杰, 王善钰, 等.红外联合热风干燥白萝卜片的耦合建模与热质传递分析[J].农业工程学报, 2022, 38(1):314-323.

JIANG D L, WANG W J, WANG S Y, et al.Coupled modeling and heat and mass transfer analysis of white radish slices dried by infrared radiation combined hot air drying[J].Transactions of the Chinese Society of Agricultural Engineering, 2022, 38(1):314-323.

[56] SHEN L Y, ZHU Y, LIU C H, et al.Modelling of moving drying process and analysis of drying characteristics for germinated brown rice under continuous microwave drying[J].Biosystems Engineering, 2020, 195:64-88.

[57] 魏硕, 谢为俊, 郑招辉, 等.低湿玉米籽粒的射频加热模拟与试验[J].农业工程学报, 2021, 37(4):11-17.

WEI S, XIE W J, ZHENG Z H, et al.Simulation and experimental study of radio frequency heating of low-moisture maize kernels[J].Transactions of the Chinese Society of Agricultural Engineering,2021,37(4):11-17.

[58] 袁越锦, 徐英英, 刘相东.仓内谷物通风干燥过程的孔道网络模型[J].农业机械学报, 2009, 40(8):115-118.

YUAN Y J, XU Y Y, LIU X D.Pore network model for drying of corn material in bin[J].Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(8):115-118.

[59] 黄凯. 仓储玉米孔道网络模拟与实验研究[D].北京:中国农业大学, 2018.

HUANG K.Pore network simulation and experimental research on storage corn[D].Beijing:China Agricultural University, 2018.

[60] 陈鹏枭, 朱文学, 吴建章, 等.仓储粮堆三维非规则孔道网络模型的优化研究[J].河南工业大学学报(自然科学版), 2021, 42(2):86-93.

CHEN P X, ZHU W X, WU J Z, et al.Construction and optimization of 3D pore network model in bulk grain pile[J].Journal of Henan University of Technology(Natural Science Edition), 2021, 42(2):86-93.

[61] ISLAM M R, SABLANI S S, MUJUMDAR A S.An artificial neural network model for prediction of drying rates[J].Drying Technology, 2003, 21(9):1 867-1 884.

[62] 姜鹏飞, 于文静, 孙娜, 等. 人工神经网络在食品工业中的应用[J]. 食品研究与开发, 2021, 42(13):188-196.

JIANG P F, YU W J, SUN N, et al. Application of artificial neural network in food industry[J]. Food Research and Development, 2021, 42(13):188-196.

[63] 朱凯阳,任广跃,段续,等.基于BP神经网络预测红外-喷动干燥带壳鲜花生水分比[J].食品科学,2022,43(11):9-18.

ZHU K Y, REN G Y, DUAN X, et al. Backward propagation (BP) neural network-based prediction of moisture ratio of fresh in-shell peanut during infrared-assisted spouted bed drying [J]. Food Science, 2022,43(11):9-18.

[64] 王赫, 刘国辉, 林琳, 等.基于神经网络的玉米干燥过程预测控制模型建立[J].粮食与油脂, 2021, 34(12):37-40.

WANG H, LIU G H, LIN L L, et al.Predictive control model of corn drying process based on neural network[J].Cereals &Oils, 2021, 34(12):37-40.

[65] 霍平, 王亚州, 刘俊帅, 等.热风干燥室流动传热数值模拟[J].南方农机, 2021, 52(17):155-157.

HUO P, WANG Y Z, LIU J S, et al.Numerical simulation of flow and heat transfer in hot air drying chamber[J].China Southern Agricultural Machinery, 2021, 52(17):155-157.

[66] 赵丽清, 段东瑶, 殷元元, 等.基于PSO-Elman算法的茶叶烘干含水率预测[J].农业工程学报, 2021, 37(19):284-292.

ZHAO L Q, DUAN D Y, YIN Y Y, et al.Prediction of tea drying moisture content based on PSO Elman algorithm[J].Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(19):284-292.

[67] BHAGYA R G V S, DASH K K.Microwave vacuum drying of dragon fruit slice:Artificial neural network modelling, genetic algorithm optimization, and kinetics study[J].Computers and Electronics in Agriculture, 2020, 178:105814.

[68] BEIGI M, AHMADI I.Artificial neural networks modeling of kinetic curves of celeriac (Apium graveolens L.) in vacuum drying[J].Food Science and Technology, 2019, 39(suppl 1):35-40.

[69] BAI J W, XIAO H W, MA H L, et al.Artificial neural network modeling of drying kinetics and color changes of ginkgo biloba seeds during microwave drying process[J].Journal of Food Quality, 2018, 2018:1-8.

[70] AZADEH A, NESHAT N, KAZEMI A, et al.Predictive control of drying process using an adaptive neuro-fuzzy and partial least squares approach[J].The International Journal of Advanced Manufacturing Technology, 2012, 58(5-8):585-596.

[71] 喻云舟. 自适应神经模糊推理系统(ANFIS)在月径流预测中的应用[D].昆明:昆明理工大学, 2018.

YU Y Z.Application of adaptive Neural Fuzzy Inference System (ANFIS) in monthly runoff prediction[D].Kunming:Kunming University of Science and Technology,2018.

[72] FABANI M P, CAPOSSIO J P, ROMAN M C, et al.Producing non-traditional flour from watermelon rind pomace:Artificial neural network (ANN) modeling of the drying process[J].Journal of Environmental Management, 2021, 281:111915.

[73] 卓鸣, 汪鹏, 望开奎.基于MIV-BP神经网络的成品烟丝质量预测模型构建[J].食品与机械, 2021, 37(12):161-166;214.

ZHUO M, WANG P, WANG K K.Prediction model building for finished tobacco quality based on MIV-BP neural network[J].Food & Machinery, 2021, 37(12):161-166;214.

[74] DA SILVA VELOSO Y M, DE ALMEIDA M M, DE ALSINA O L S, et al.Artificial neural network model for the flow regime recognition in the drying of guava pieces in the spouted bed[J].Chemical Engineering Communications, 2020, 207(4):549-558.

[75] AGHBASHLO M, HOSSEINPOUR S, MUJUMDAR A S.Application of artificial neural networks (ANNs) in drying technology:A comprehensive review[J].Drying Technology, 2015, 33(12):1397-1462.

[76] BAKHSHIPOUR A, ZAREIFOROUSH H, BAGHERI I.Mathematical and intelligent modeling of stevia (Stevia rebaudiana) leaves drying in an infrared-assisted continuous hybrid solar dryer[J].Food Science &Nutrition, 2020, 9(1):532-543.

[77] SINHA A, BHARGAV A.A simplified modelling approach for predicting shrinkage and sensitive material properties during low temperature air drying of porous food materials[J].Journal of Food Engineering, 2022, 317:110732.