气(起)泡酒根据CO2的来源分为发酵型和碳酸化型[1-2],其中碳酸化型气泡酒由于其生产工艺较简单、价格实惠,颇受消费者欢迎。气泡特征是评价气泡酒重要的品质参数之一,其与气体系中的CO2含量、液体温度、环境压力、糖含量、酒精度、表面活性物质的含量等因素有关,其中CO2是影响气泡特征的最主要因素之一[3-4]。通常拥有着更多的小气泡的啤酒和起泡酒会深受消费者的喜爱。同时,小气泡的数量越多也意味着酒体有更好的泡沫稳定性[5]。目前,含气饮品中气泡特征的评价方式以CO2容量、感官评定等为主[6-8],对气泡酒中的气泡特征缺乏客观表征手段。因此,研究出一种能够客观评价含气饮品中气泡特征的手段尤为重要。

随着计算机技术的发展,图像处理技术已在食品行业中得到应用,如气泡酒褐变度的测定[9]、菠菜叶绿素的定量分析[10]、红提串的无损检测[11]等。图像处理评价气泡特征的研究已受关注,如海水的气泡特征的评价[12],混凝土表面气泡特征检测[13]等。LIMA等[14]通过联合图像处理技术和倒酒机器人实现了起泡酒泡沫特性的评价;VIEJO等[5]通过图像处理技术识别了碳酸水的气泡大小及其数量。然而,通过图像处理评价碳酸化气泡酒气泡特征的研究还鲜见报道。因此,在前人的研究工作基础上,本研究采用计算机MATLAB图像处理技术分析碳酸化气泡酒的气泡特征参数,并探究CO2含量与气泡特征之间的关系,以期为建立含气酒精类饮品气泡特性的客观评价方法提供参考依据。

1 材料与方法

1.1 实验原料

95%乙醇(食品级);白砂糖,上海枫未实业有限公司;高压CO2气体,广州盈新气体有限公司;无尘纸,美国金佰利公司;聚苯乙烯(polystyrene,PS)培养皿(规格:150 mm)。气泡酒模型样品:酒精度15%vol、糖度8°Bx,按1.3.1节所述的方法配制。市售2款气泡果酒样品:SW-1(发酵型,酒精度6%vol)、SW-2(配制型,酒精度8%vol)。

1.2 实验设备

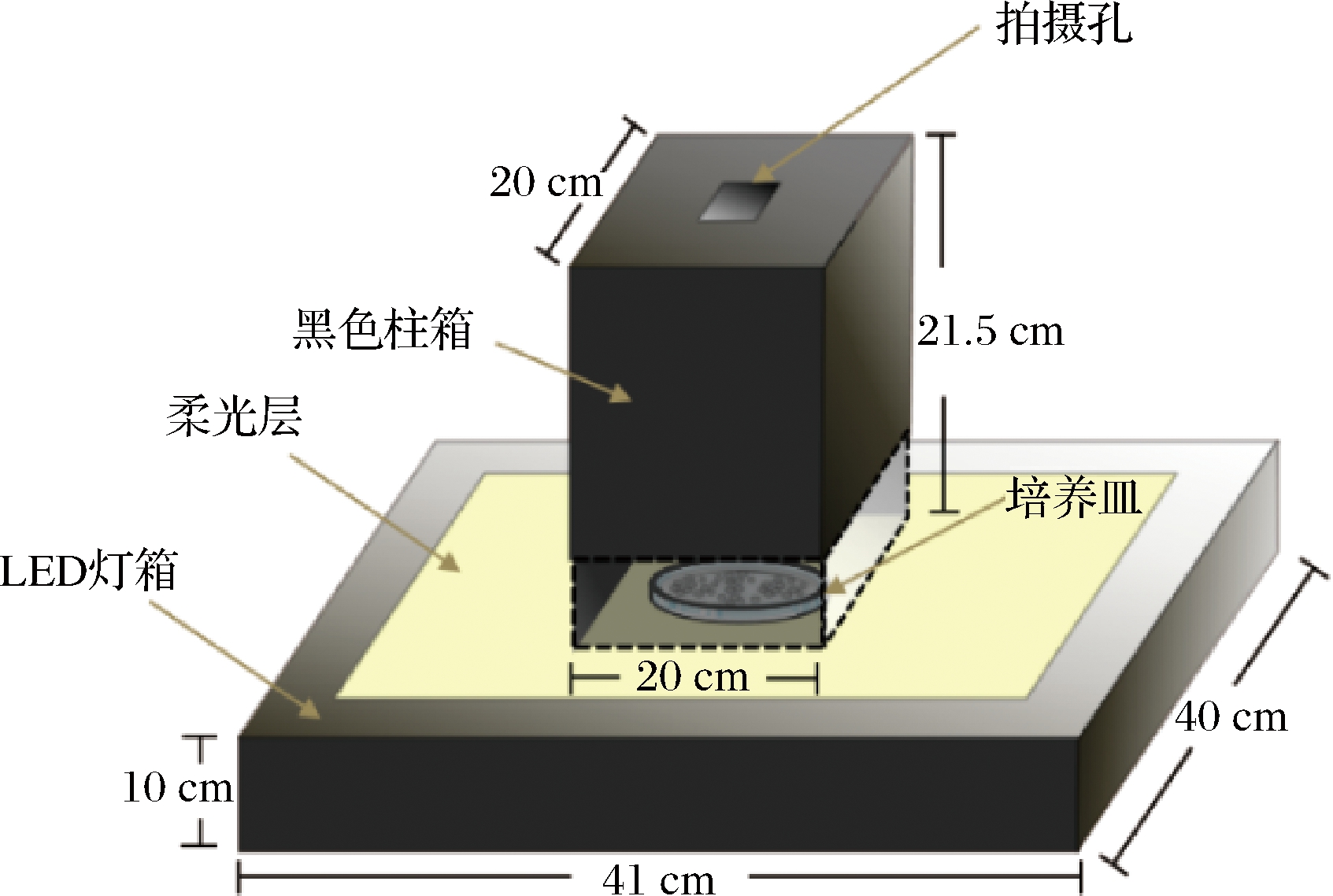

LHS-HC-250恒温箱,上海龙跃仪器设备有限公司;多功能气泡水机(幻饮410),江门市爱苏打实业有限公司;7001二氧化碳测定仪,肇庆科之杰有限公司。碳酸化装置:CO2保压罐,宁波市海曙翔盛金属制品厂;连接装配有减压阀的高压CO2气瓶。图像采集装置如图1所示,参考VIEJO等[5]、PÉREZ-BERNAL等[9]方法,由课题组自行搭建,包括:灯箱(2 m LED灯带,旋成圆盘放置于底部中间区域;柔光层,由PVC塑料板和柔光布组成);黑色纸箱组成(上方设有拍摄孔)。

图1 拍摄装置示意图

Fig.1 Schematic diagram of the shooting device

1.3 实验方法

1.3.1 样品制备

(1)气泡酒模型:以纯净水、95%乙醇(食用级)、白砂糖配制,酒精度15%vol、糖度8 °Bx。

(2)充气工艺:首先,将样品于冰水浴中预冷1 h后,置于CO2保压罐中,在100 kPa的CO2压力下排气10 s;而后,对气泡酒模型按照300、400、500、600、700 kPa的压力进行保压碳酸化5 min,期间维持温度在4 ℃以下[15]。碳酸化完成后,迅速罐装密封,保存于25 ℃环境中备用。

1.3.2 图像采集

采用1.2节中所述的拍摄装置进行拍摄获取气泡酒样品的气泡图像。培养皿预先放置于灯箱的置物台(柔光层)上,用附有夹子的铁架台固定酒瓶的瓶颈(培养皿上方5 cm),托住酒瓶的底部将样品匀速倒入培养皿中心区域(倒酒速度约6 mL/s,总倒酒量30 mL)。所有的样品拍摄高度为20 cm。拍摄设备为索尼α-6000相机(装配索尼SELP 1650型镜头),拍摄图像通过USB 3.0接口传输并存储于计算机中。利用Photoshop cs 6软件将拍摄到的原始图像截取出培养皿除边界外的全部区域(d=13.8 cm)的分辨率为2 400×2 400像素的JPG格式图像,以此作为气泡识别的原图。

1.3.3 图像感兴趣区域以及气泡特征参数提取

参考文献[12,16-17]的图像处理程序,基于MATLAB R2021a (The Math Works, Natick, USA)软件编写。其中程序逻辑为:(1)对图像进行灰度处理;(2)为了减少背景光源不均匀对后续图像识别的影响,需对灰阶图像进行背景直方图均一化处理;(3)基于双峰法[17]对处理后的灰度图像阈值分割;(4)对二值图进行“填洞”以及形态学处理[12];(5)对粘连的气泡进行距离变换加分水岭分割[18]处理;(6)利用伪彩色处理对二值图的气泡特征进行RGB标记。

采用regionprops函数提取气泡图像的Number、Area、EquivDiameter、PixelList,共4个特征参数。由于分水岭算法普遍存在过割的问题[16],为减少误差,对识别出的气泡进行筛选并将识别出的面积在50 pixel2以下的连通域剔除,不作后续分析。

1.4 实际气泡参数测量

通过比较人工辨别和Image J软件识别气泡的数量来验证图像处理程序在气泡定位上的准确性。经气泡原图打印到A4纸中手动计数,计数结果作实际气泡数量。拍摄中的气泡图像实际边长为13.8 cm,对应像素数为2 400像素。观察气泡的几何形态一般为圆形,通过Image J软件的“Analyze-Set Scale”功能,测量单个气泡直径并计算其面积,作实际测量直径以及面积[19-20]。为了比较实际测量与识别参数之间的差异,建立了长度单位与像素数的相关性。换算公式如公式(1)所示:

(1)

式中:L,气泡直径的像素数;db,气泡直径对应的实际长度,cm。类似地,结合气泡几何特征[21]以及实际气泡面积和其对应的像素数之间的相关性可以通过公式(2)得到:

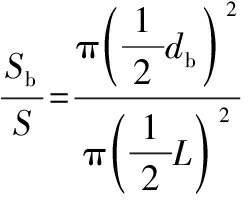

(2)

式中:S,气泡面积的像素数;Sb,气泡对应的实际面积,cm2。

1.5 误差率计算

为了评估所提出方法的气泡量化能力,将用上述测得的气泡直径以及面积作为气泡的实际直径和面积,以验证气泡量化结果的准确性。气泡的实际测量值和识别量化值之间的误差率计算如公式(3)所示[13]:

(3)

式中:Vm,气泡的实际测量值;Vq,气泡的识别量化值。

1.6 CO2气容量测定

CO2气容量指CO2气容量的容积倍数,即CO2溶解度,可反映含气体系中CO2的含量。本文采用GB/T 10792—2008《碳酸饮料(汽水)》中规定的常规检测法——减压器法进行测定。

1.7 数据分析

采用Excel、Origin 2018统计软件分析数据并作图,采用IBM SPSS Statistics 26软件进行邓肯单因素方差分析(P<0.05)。

2 结果与分析

2.1 基于图像处理技术识别气泡酒气泡特征参数的准确性

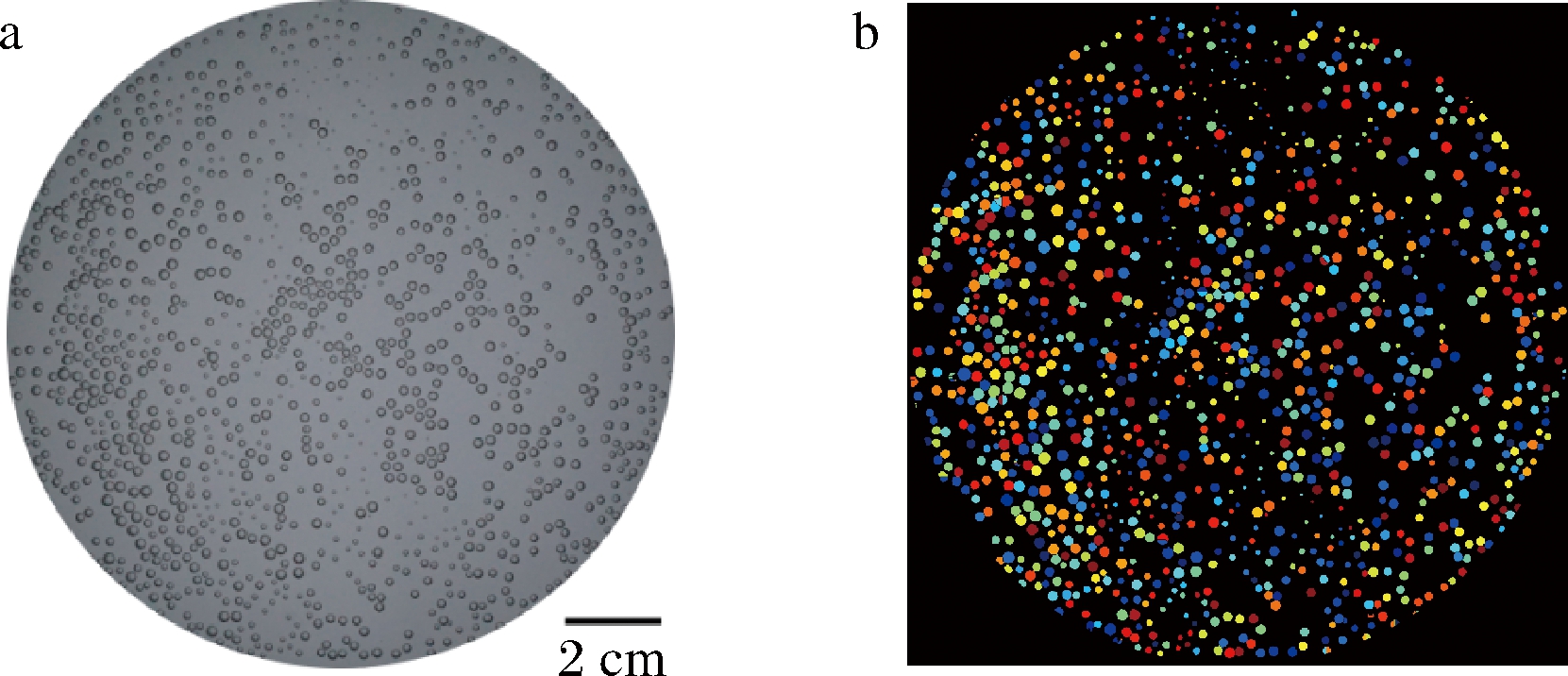

按1.3节所述的方法对气泡酒样品进行拍摄,随机选取拍摄所得的一幅气泡原图(图2-a),经图像处理后得到RGB伪彩色图像(图2-b)。经过label2rgb函数处理后,气泡图像的感兴趣区域(regions of interest,ROI)有着更好的辨识度。

a-原图;b-RGB伪彩色图像

图2 图像处理前后的气泡酒样品气泡图像

Fig.2 Bubble image of sparkling wine sample before and after image processing

2.1.1 气泡定位准确性分析

选用拍摄的30张气泡酒样品气泡图像,对计算机图像识别的气泡数量与人工计数得到的实际气泡数量进行分析,结果见表1。表明图像识别的气泡数量范围与实测的气泡数量范围相近,其中最小误差率为0.31%,最大误差率为11.19%。

表1 气泡酒样品的气泡数量实际测量与计算机识别数据对比

Table 1 Comparison of actual measurement and computer identification analysis of bubbles of sparkling wine sample

序号识别数量/个实测数量/个误差率/%序号识别数量/个实测数量/个误差率/%11221192.5216 881 8385.1324113934.58171 03392911.1934284423.17181 0239379.1844704582.62191 1231 1320.8054804692.35201 2301 1546.5965125051.39211 2051 1584.0675515362.80221 2091 1614.1385875624.45231 2731 2184.5296035705.79241 1971 2332.92106305877.33251 2081 2513.44116956674.20261 2511 2570.48126746690.75271 3091 3050.31137877712.08281 3591 3500.67148027832.43291 5491 4496.90158148190.61301 5991 5781.33

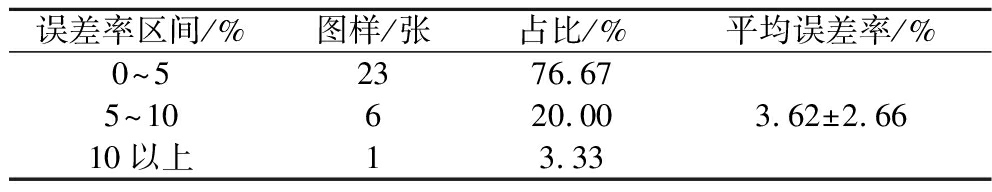

实测与识别气泡酒样品气泡数量误差率分析如表2所示,30张图像中误差率在0%~5%的有23张图样,占比达到76.67%;气泡数量的平均误差率为3.62%,标准偏差为2.66%,图像在气泡数量识别中基本维持在较低的误差率区间。可见采用的气泡评价程序有着较强的气泡定位能力,可以较好地反映出原始图像的气泡数量。

表2 实测与识别气泡酒样品气泡数量误差率分析

Table 2 Error rate analysis of measured and identified bubbles of sparkling wine sample

误差率区间/%图样/张占比/%平均误差率/%0~52376.675~10620.003.62±2.6610以上13.33

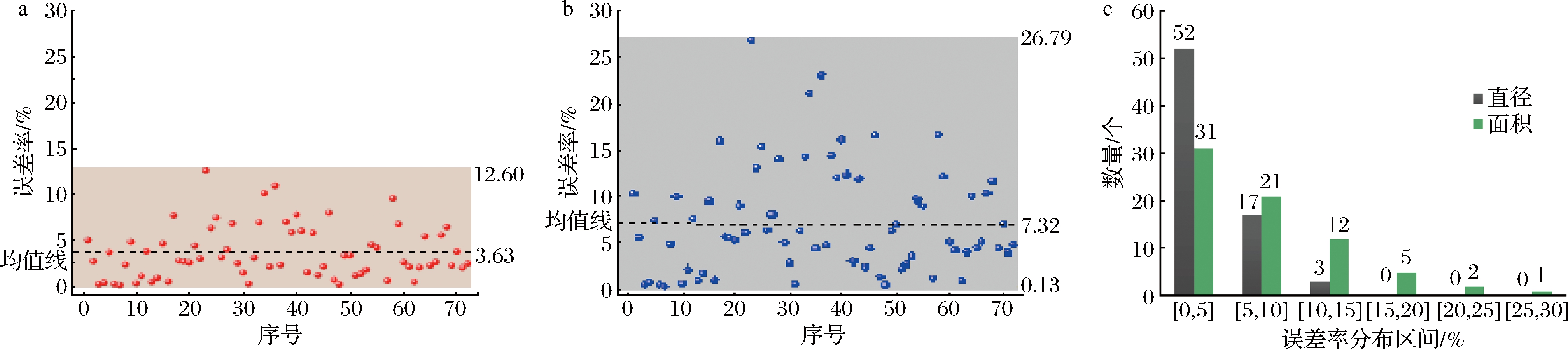

2.1.2 识别气泡几何特征的准确性分析

在2.1.1节中的30张图像中随机选择3张,并在每张图像中随机选择24个气泡,共72个气泡,通过regionprops函数提取的Pixellist参数定位出每个被选择气泡的位置,并提取其气泡面积以及等效直径,获得气泡直径和面积的误差率分布,见图3。结果显示,72个气泡的直径和面积的计算误差率分布均在低误差率区间占优势。有52个气泡的直径误差率和31个气泡的面积误差率<5%;只有8个气泡的面积误差率>15%。其中,气泡直径的错误率主要分布在0%~10%区间,占比为96%;面积的误差率则主要分布在0%~15%,共占比90%,表明结合双峰法和分水岭分割的方法具有良好的气泡识别和量化性能。

a-单个气泡直径的误差率分布;b-单个气泡面积的误差率分布;c-单个气泡直径与面积误差率分布区间

图3 气泡酒样品的气泡特征参数的误差率分布区间

Fig.3 Error rate distribution interval for identifying bubble characteristic parameters of sparkling wine sample

2.2 不同拍摄时间下气泡酒气泡的稳定性分析

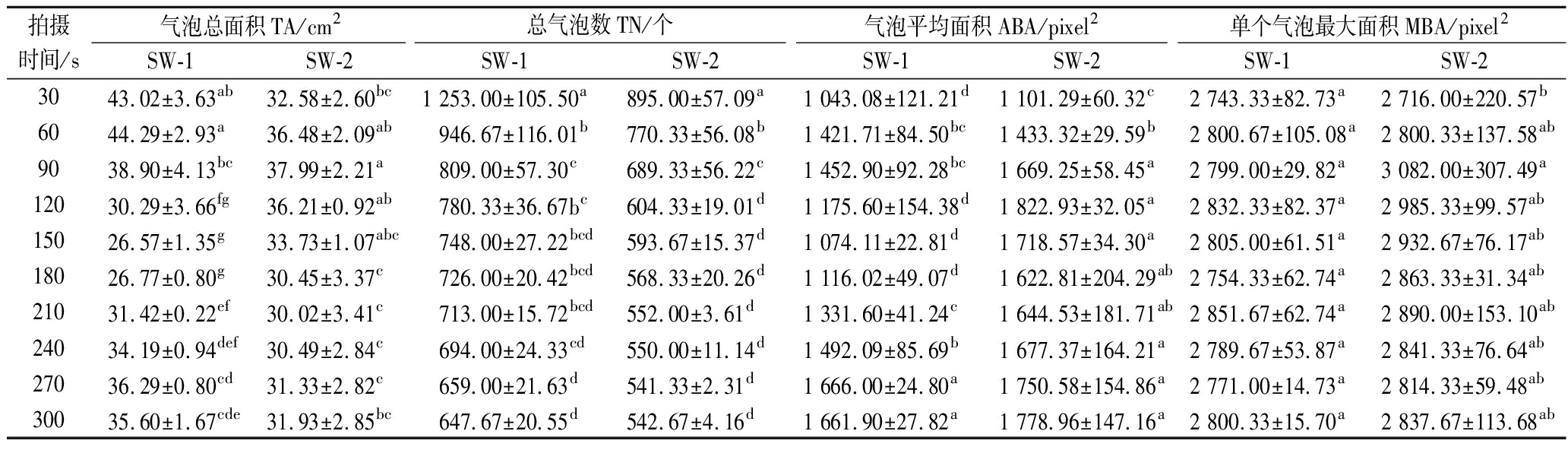

将市售气泡果酒样品SW-1和SW-2分别在倒入培养皿的30~300 s间每隔30 s作为一个拍摄时间点,共10个;利用图像处理技术对不同时间点的气泡图像提取气泡特征参数并分析,结果见表3。

表3 不同拍摄时间下含气果酒样品SW-1和SW-2的气泡特征参数

Table 3 Bubble characteristic parameters of SW-1 &SW-2 samples at different shooting times

拍摄时间/s气泡总面积TA/cm2总气泡数TN/个气泡平均面积ABA/pixel2单个气泡最大面积MBA/pixel2SW-1SW-2SW-1SW-2SW-1SW-2SW-1SW-23043.02±3.63ab32.58±2.60bc1 253.00±105.50a895.00±57.09a1 043.08±121.21d1 101.29±60.32c2 743.33±82.73a2 716.00±220.57b6044.29±2.93a36.48±2.09ab946.67±116.01b770.33±56.08b1 421.71±84.50bc1 433.32±29.59b2 800.67±105.08a2 800.33±137.58ab9038.90±4.13bc37.99±2.21a809.00±57.30c689.33±56.22c1 452.90±92.28bc1 669.25±58.45a2 799.00±29.82a3 082.00±307.49a12030.29±3.66fg36.21±0.92ab780.33±36.67bc604.33±19.01d1 175.60±154.38d1 822.93±32.05a2 832.33±82.37a2 985.33±99.57ab15026.57±1.35g33.73±1.07abc748.00±27.22bcd593.67±15.37d1 074.11±22.81d1 718.57±34.30a2 805.00±61.51a2 932.67±76.17ab18026.77±0.80g30.45±3.37c726.00±20.42bcd568.33±20.26d1 116.02±49.07d1 622.81±204.29ab2 754.33±62.74a2 863.33±31.34ab21031.42±0.22ef30.02±3.41c713.00±15.72bcd552.00±3.61d1 331.60±41.24c1 644.53±181.71ab2 851.67±62.74a2 890.00±153.10ab24034.19±0.94def30.49±2.84c694.00±24.33cd550.00±11.14d1 492.09±85.69b1 677.37±164.21a2 789.67±53.87a2 841.33±76.64ab27036.29±0.80cd31.33±2.82c659.00±21.63d541.33±2.31d1 666.00±24.80a1 750.58±154.86a2 771.00±14.73a2 814.33±59.48ab30035.60±1.67cde31.93±2.85bc647.67±20.55d542.67±4.16d1 661.90±27.82a1 778.96±147.16a2 800.33±15.70a2 837.67±113.68ab

注:1 cm2≈30 245.75 pixel2;同列肩标不同字母表示差异显著(P<0.05);TA:识别出的各单个气泡面积之和;TN:识别出的气泡数量;ABA:识别出的单个气泡的平均面积,即TA与TN的比值;MBA:识别出的单个气泡最大面积(下同)。

从表3中可知,TA、TN、ABA三个参数在倒入培养皿前期均有着不同程度的波动,而随着时间的推移趋于平缓,表明这3个气泡特征参数逐渐趋于稳定。根据气泡上升动力学以及亨利定律,气泡的生长主要分为气泡的成核(nucleation)、上升(rise)、破裂(bursts)3个过程[22],且CO2分压与体系中溶解的CO2含量呈正比。在气泡倒入培养皿前期,由于体系中CO2分子有着相对较高的过饱和率(supersaturating ratio,S)[23],气泡生长、上升剧烈,气泡处于极不稳定的状态,此时识别出的气泡参数并不适用于气泡参数稳定评价中。一般,溶解的CO2释放有2种形式:液面自由扩散以及形成的气泡[22,24],而后者气泡会随着CO2的不断进入而增大,大部分会由于浮力的作用上升,最终消散于液面,但由于毛细作用力的存在,使得一部分气泡得以克服浮力作用停留在培养皿表面[25]。随着时间的推移溶液中过饱和的CO2逸出,体系逐渐趋于平衡,停留在培养皿表面的气泡得以稳定。而最大气泡的面积在拍摄期间并无显著差异(P>0.05),说明在拍摄期间的最大气泡面积具有较强的稳定性。比较2种样品的各气泡特征参数发现,样品SW-2均早于SW-1稳定,可能的原因是气泡的形成受制于体系中的CO2含量、酒精度、表面活性物质等物质以及容器中成核位点的毛细作用力[3, 22]。

综上所述,2款市售气泡果酒的4个气泡特征参数在270 s之后均无显著差异(P>0.05),可知在270 s之后均趋于稳定。因此,为了保证在后续评价中气泡在培养皿中特征参数的可靠性,选用270~300 s时间段作为气泡评价的拍摄时间。

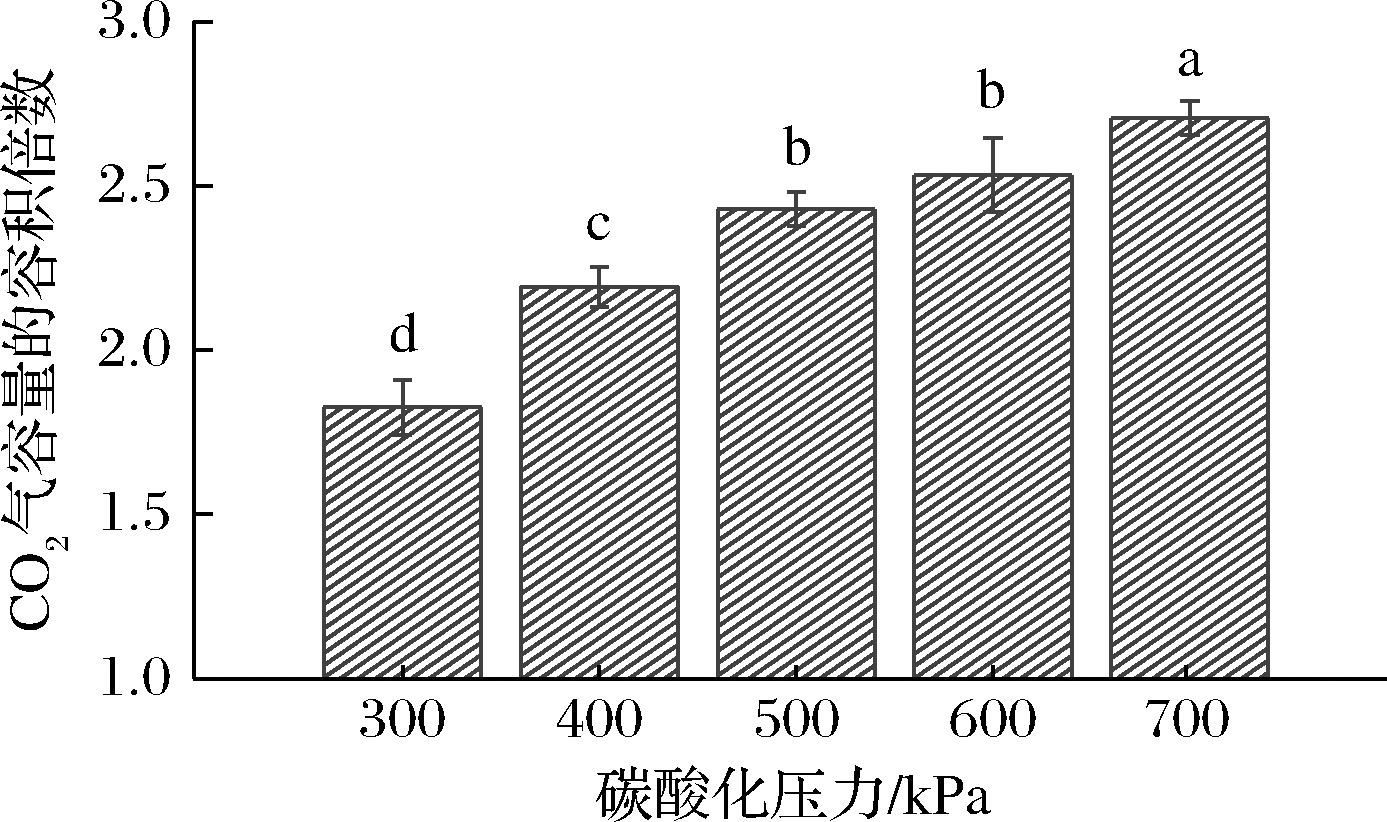

2.3 不同碳酸化压力下气泡酒气泡特征的变化

不同的碳酸化压力下气泡酒样品的CO2气容量变化情况如图4所示。可以发现,在300~700 kPa的压力之间随着压力的增大,CO2的气容量从1.83倍逐步增加到了2.71倍,除了500 kPa和600 kPa处理的样品外,其他不同压力处理后样品的CO2气容量均存在显著性差异(P<0.05),可见碳酸化压力的升高可显著提高样品的CO2气容量,说明体系中溶解的CO2含量也随之增大,符合亨利定律。

图4 气泡酒样品CO2气容量变化图

Fig.4 Variation of CO2 capacity in carbonated wine model

注:柱形图上方带不同字母表示处理间存在显著差异(P<0.05)。

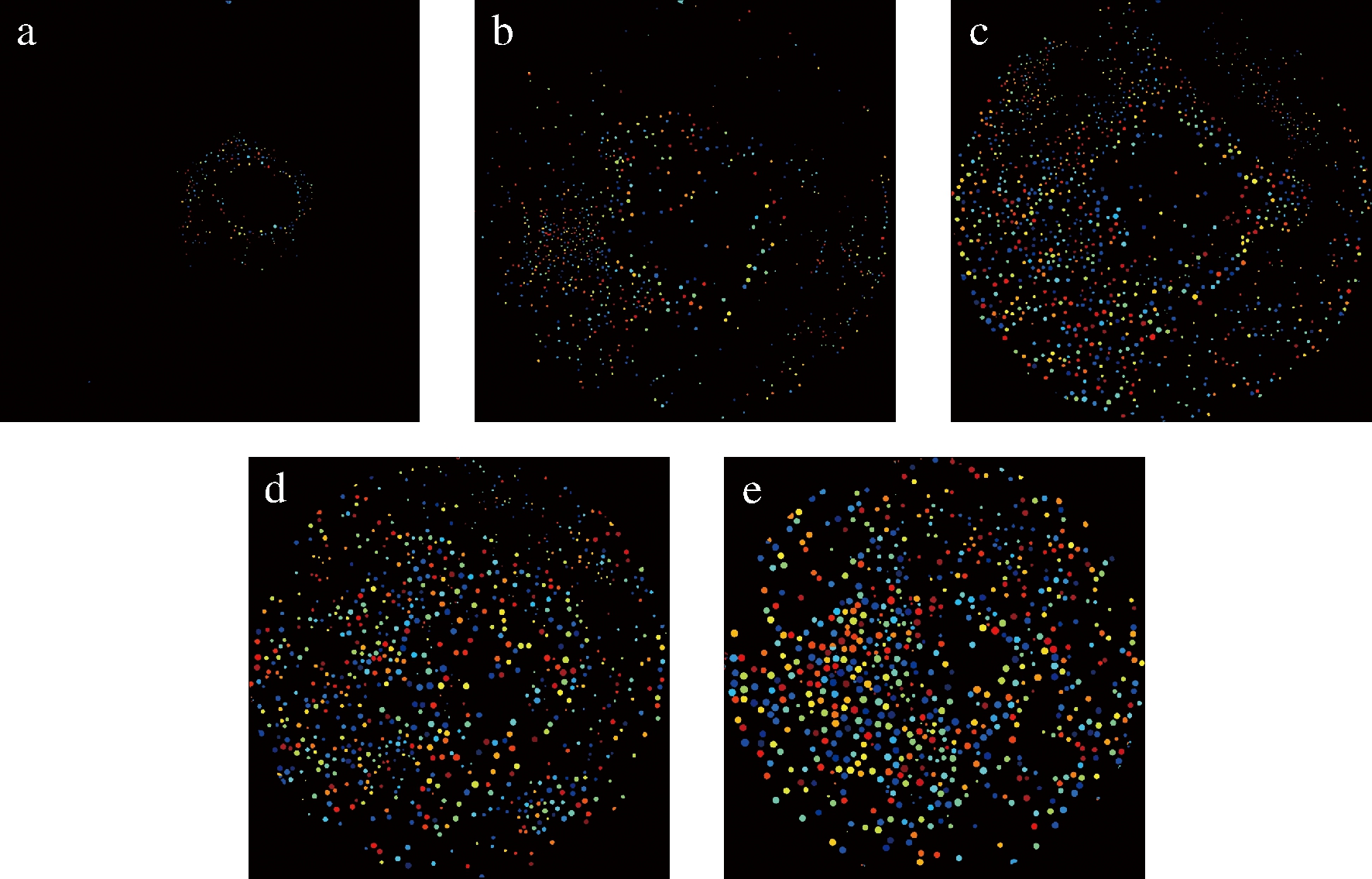

为了探究不同CO2含量下的气泡酒的气泡特征规律,分别对各碳酸化压力下的气泡酒样品进行拍摄并进行图像处理,如图5所示。可以发现,随着气压的增大,气泡数量以及大小都有显著变化。500 kPa以下的气泡数量随着压力的增大而增加,且基本以小气泡为主;而500 kPa之后气泡数量则没有明显差异,但气泡体积相对较大,容易逃逸。

a-300 kPa;b-400 kPa;c-500 kPa;d-600 kPa;e-700 kPa

图5 不同碳酸化压力下的气泡酒样品图像处理后的RGB气泡图

Fig.5 RGB bubbles images of carbonated wine samples under different carbonation pressures after image processing

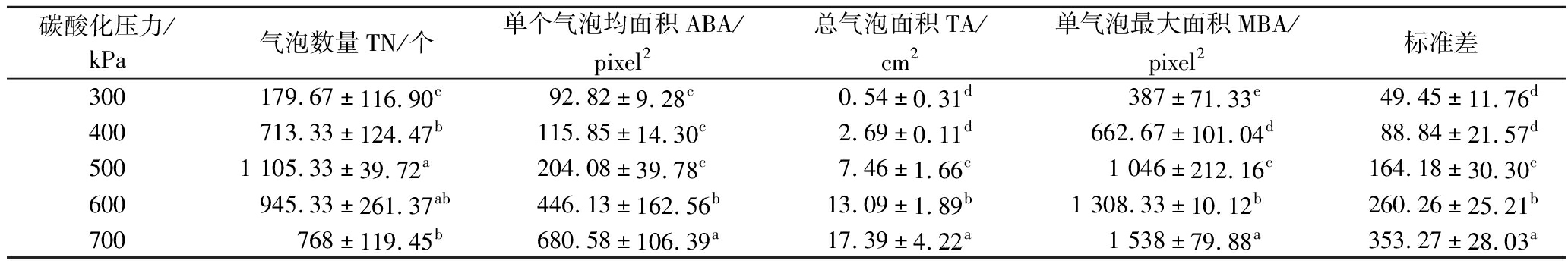

进一步分析不同碳酸化压力下气泡特征的变化规律,提取了各气泡特征的具体参数,结果见表4。

表4 不同碳酸化压力下的气泡酒样品气泡特征参数

Table 4 Bubble characteristic parameters of carbonated wine samples under different carbonation pressure

碳酸化压力/kPa气泡数量TN/个单个气泡均面积ABA/pixel2总气泡面积TA/cm2单气泡最大面积MBA/pixel2标准差300179.67±116.90c92.82±9.28c0.54±0.31d387±71.33e49.45±11.76d400713.33±124.47b115.85±14.30c2.69±0.11d662.67±101.04d88.84±21.57d5001 105.33±39.72a204.08±39.78c7.46±1.66c1 046±212.16c164.18±30.30c600945.33±261.37ab446.13±162.56b13.09±1.89b1 308.33±10.12b260.26±25.21b700768±119.45b680.58±106.39a17.39±4.22a1 538±79.88a353.27±28.03a

观察不同压力下的气泡数量可以发现,在500 kPa压力下气泡数量TN有最大值,为1 105.33个。可能的原因是在300~500 kPa阶段气泡的数量取决于CO2的含量以及容器表面气体腔的数量[26];含气体系的气泡一般为Ⅳ型气泡成核(即非均匀成核——室温下过饱和率S<1 000[3]),气泡的形成需要突破气泡成核点的临界半径,随着压力的增大,气泡成型所需预存的气腔临界半径则越小,形成的气泡数量则更多;而达到500 kPa后,由于气泡成核位点的限制,随着气泡生长增大,相邻的气泡合并成较大的气泡,或者脱离成核位点毛细作用力的束缚上升,容易逃逸,而导致气泡数量减少[27-28]。

比较面积相关参数(气泡总面积TA、单个气泡面积均值ABA、单个气泡最大面积MBA)与碳酸化压力关系发现均呈正相关。根据亨利定律可知在一定条件下碳酸化压力与CO2含量成正比。随着碳酸化压力的增大,体系中溶解的CO2(气容量)增多[22],位于成核点的气泡的气液界面两侧的CO2压力差变大,CO2分子进入到气泡的数量变多,气泡的面积相关参数随之增大。在对气泡大小进行了标准差分析后发现,同样的与CO2含量呈正相关,表明随着碳酸化压力的增大,气泡大小的离散程度越高。

结果表明,基于碳酸化压力与CO2气容量的关系,由于气泡面积相关参数随着碳酸化压力的增大而增大,在含气体系中的CO2含量与其对应的气泡特征参数同样呈正相关性;而气泡数量由于受到容器表面成核位点的限制,随着碳酸化压力的增加呈先增大后减少的趋势。

3 结论

基于图像处理技术建立评价碳酸化气泡酒的气泡特征方法,验证了其准确性并分析了不同拍摄时间下的气泡稳定性,同时基于该气泡评价方法探究了碳酸化气泡酒气泡特征与CO2含量之间的关系。结果显示该方法识别的数量和面积的平均误差率分别为3.62%和7.32%,有着较高准确性;同时确定了在270~300 s为最佳拍摄时间;在利用构建的不同的碳酸化程度气泡酒模型探究气泡特征结果表明,识别气泡总面积TA、单个气泡面积均值ABA、单个气泡最大面积MBA以及对应的气泡面积标准差均与压力呈正相关,而气泡数量TN由于容器成核位点的限制在500 kPa下有最大值。研究结果可为后续气泡酒的碳酸化工艺参数优化提供指导。基于碳酸化气泡酒本身的CO2含量选择适当接触面积的容器,可以增加气泡的数量同时也可提高其泡沫特性,改善起泡酒品尝体验;同时为进一步探究气泡特征与气泡酒成分之间关系奠定基础。

[1] CULBERT J, RISTIC R, OVINGTON L, et al.Influence of production method on the sensory profile and consumer acceptance of Australian sparkling white wine styles[J].Australian Journal of Grape and Wine Research, 2017, 23(2):170-178.

[2] CULBERT J, COZZOLINO D, RISTIC R, et al.Classification of sparkling wine style and quality by MIR spectroscopy[J].Molecules, 2015, 20(5):8341-8356.

[3] LIGER-BELAIR G, MARCHAL R, ROBILLARD B, et al.Study of effervescence in a glass of champagne:frequencies of bubble formation, growth rates, and velocities of rising bubbles[J].American Journal of Enology and Viticulture, 1999, 50(3):317-323.

[4] BONHOMMEAU D A, PERRET A, NUZILLARD J, et al.Unveiling the interplay between diffusing CO2 and ethanol molecules in champagne wines by classical molecular dynamics and 13C NMR spectroscopy[J].The Journal of Physical Chemistry Letters, 2014, 5(24):4232-4237.

[5] VIEJO C G, TORRICO D D, DUNSHEA F R, et al.The effect of sonication on bubble size and sensory perception of carbonated water to improve quality and consumer acceptability[J].Beverages, 2019, 5(3):58.

[6] 姚萌萌, 刘姗, 康嘉伟, 等.响应面法优化红枣起泡酒二次发酵工艺[J].中国酿造, 2019, 38(9):112-116.

YAO M M, LIU S, KANG J W, et, al.Optimization of secondary fermentation process of jujube sparkling wine by response surface methodology[J].China Brewing, 2019, 38(9):112-116.

[7] CONDÉ B C, BOUCHARD E, CULBERT J A, et al.Soluble protein and amino acid content affects the foam quality of sparkling wine[J].Journal of Agricultural and Food Chemistry, 2017, 65(41):9110-9119.

[8] ZUBIA C S, DIZON E.Physico-chemical, antioxidant and sensory properties of artificially-carbonated fruit wine blends[J].International Food Research Journal, 2019, 26(1):217-224.

[9] PÉREZ-BERNAL J L, VILLAR-NAVARRO M, MORALES M L, et al.The smartphone as an economical and reliable tool for monitoring the browning process in sparkling wine[J].Computers and Electronics in Agriculture, 2017, 141:248-254.

[10] 黄星奕, 徐海霞, 王顺, 等.基于计算机视觉和嗅觉的菠菜叶绿素含量检测方法研究[J].现代食品科技, 2017, 33(5):247-252;297.

HUANG X Y, XU H X, WANG S, et al.Study on spinach chlorophyll detection method using computer vision and artificial olfactory sensor[J].Modern Food Science and Technology, 2017, 33(5):247-252;297.

[11] 施行, 王巧华, 顾伟, 等.基于机器视觉的红提串无损检测及分级[J].食品科学, 2021, 42(18):232-239.

SHI H, WANG Q H, GU W, et, al.Non-destructive firmness detection and grading of bunches of red globe grapes based on machine vision[J].Food Science, 2021, 42(18):232-239.

[12] 徐灵双. 海水中气泡可视化测量及气泡特性研究[D].天津:天津大学, 2018.

XU L S.Research on visualization measurement and characteristics of bubble in seawate[D].Tianjin:Tianjin University, 2018.

[13] 魏伏佳. 基于卷积神经网络的清水混凝土表面气泡检测与评价[D].重庆:重庆大学, 2020.

WEI F J.Bughole detection and evaluation of fair-faced concrete surface based on convolutional neural network[D].Chongqing:Chongqing University, 2020.

[14] LIMA B, FUENTES S, CARON M, et al.The use of a portable robotic sparkling wine pourer and image analysis to assess wine quality in a fast and accurate manner[J].Acta Horticulturae, 2016(1115):69-74.

[15] 郭丹, 胡卓炎, 梁琳侦, 等.荔枝果汁饮料碳酸化处理的工艺参数优化[J].现代食品科技, 2012, 28(7):819-824.

GUO D, HU Z Y, LIANG L Z, et al.Optimization of processing parameters for carbonated litchi beverages using desirability function approach[J].Modern Food Science and Technology, 2012, 28(7):819-824.

[16] 朱小倩. 基于图像处理的气泡特征提取研究[D].武汉:华中师范大学, 2021.

ZHU X Q.Research on bubble feature extraction based on image processing[D].Wuhan:Central China Normal University, 2021.

[17] 张增康, 马卫红.基于双峰法的纱线图像阈值分割研究[J].化纤与纺织技术, 2018, 47(3):34-38.

ZHANG Z K, MA W H.Threshold segmentation of yarn image based on bimodal method[J].Chemical Fiber &Textile Technology, 2018, 47(3):34-38.

[18] 王乐乐, 雍晓东, 李然, 等.图像处理技术在气泡特性研究中的应用[J].四川大学学报(工程科学版), 2012, 44(S2):188-192.

WANG L L, YONG X D, LI R, et, al.Image processing technology in the application of bubble characteristics research[J].Journal of Sichuan University (Engineering Science Edition), 2012, 44(S2):188-192.

[19] WEI F J, YAO G, YANG Y, et al.Instance-level recognition and quantification for concrete surface bughole based on deep learning[J].Automation in Construction, 2019, 107:102920.

[20] MAHFELI M, MINAEI S, FADAVI A, et al.Precision measurement of physical properties of orchid synthetic seeds produced under various encapsulation conditions using Image J platform[J].Industrial Crops and Products, 2022, 187(Part B):115364.

[21] KANG C, ZHANG W, ZOU Z W, et al.Effects of initial bubble size on geometric and motion characteristics of bubble released in water[J].Journal of Central South University, 2018, 25(12):3021-3032.

[22] LIGER-BELAIR G.The physics and chemistry behind the bubbling properties of champagne and sparkling wines:A state-of-the-art review[J].Journal of Agricultural and Food Chemistry, 2005, 53(8):2788-2802.

[23] GALLART M, TOM S X, SUBERBIOLA G, et al.Relationship between foam parameters obtained by the gas-sparging method and sensory evaluation of sparkling wines[J].Journal of the Science of Food and Agriculture, 2004, 84(2):127-133.

S X, SUBERBIOLA G, et al.Relationship between foam parameters obtained by the gas-sparging method and sensory evaluation of sparkling wines[J].Journal of the Science of Food and Agriculture, 2004, 84(2):127-133.

[24] LIGER-BELAIR G.Physicochemical approach to the effervescence in Champagne wines[J].Annales de Physique, 2002, 27(4):1-43.

[25] LIGER-BELAIR G.Carbon dioxide in bottled carbonated waters and subsequent bubble nucleation under standard tasting condition[J].Journal of Agricultural and Food Chemistry, 2019, 67(16):4560-4567.

[26] LIGER-BELAIR G, CILINDRE C.How many CO2 bubbles in a glass of beer ?[J].ACS Omega, 2021, 6(14):9672-9679.

[27] LIGER-BELAIR G, PARMENTIER M, JEANDET P.Modeling the kinetics of bubble nucleation in champagne and carbonated beverages[J].The Journal of Physical Chemistry B, 2006, 110(42):21145-21151.

[28] WILT P M.Nucleation rates and bubble stability in water-carbon dioxide solutions[J].Journal of Colloid and Interface Science, 1986, 112(2):530-538.