枸杞为茄科枸杞属小灌木类植物的成熟果实,广泛种植于我国西北及华北地区[1]。随着“超级食品”概念在世界范围的兴起,枸杞这一传统的药食两用产品在欧洲和美国开始备受青睐[2],成为我国出口创汇的重要经济产物。枸杞含有丰富的生物活性成分,其中包括枸杞多糖、类黄酮、玉米黄质等,具有显著的药用价值[3-4]。

近年来,随着科研人员对枸杞中活性成分种类的精准鉴定,使得市场对枸杞的兴趣迅速增加。消费观念的转变,生产上追求枸杞产量的同时,品质消费成为新的消费需求[5]。成熟的枸杞一般集中于高热多雨的夏秋两季,根据品种的不同,湿基含水率最高可达83%,鲜果在采摘、运输和储存过程中容易受到机械损伤和微生物污染迅速变质[6]。因此,干燥成为枸杞加工的重要技术之一。同时,枸杞表皮被蜡质所包裹,这种表皮蜡层会抑制干燥过程中水分从枸杞内部向外部的迁移,增加了干燥时间及能源消耗。为了提高枸杞干燥速度、缩短干燥时间,干燥前通常会采用物理或化学处理方式除去蜡质[7-8]。

干燥技术的不断创新应用向消费者展示了未来食品工业的巨大潜力,同时一些新的挑战也出现在实际生产中,如高昂的设备投资、复杂的操作系统及较高的能源消耗等问题阻碍着新技术的发展与应用。显然,当前阶段科研人员对枸杞物料的研究更多的集中于其所含生物活性成分对人体健康的益处,但干燥方式的选择对枸杞产品的优劣影响也尤为重要。因此,本文重点综述了干燥前处理技术及干燥方式的选择对枸杞干燥特性及品质影响的研究现状,探究各种干燥方式的优缺点,以期为未来枸杞干制品产业的发展提供理论参考。

1 干燥前处理对枸杞干燥特性及品质的影响

目前枸杞果实中所含生物活性成分的研究已有很多报道,但关于枸杞果实的微观形态、解剖和超微结构等方面的研究却很少。研究发现,枸杞组织结构的差异性对干燥过程及枸杞干果品质的影响较为显著[9]。成熟枸杞果实表皮被蜡质所包裹,果皮的蜡质属于角质层的一部分,是一层相对较薄的无定形蜡且成分复杂,主要由长链脂肪酸醛类和烃类组成[10]。枸杞类浆果表皮蜡层的厚度和类型对果实起着重要作用,蜡层的存在限制内部水分蒸发,并保护水果免受有害生物和非生物因素的影响。虽然蜡层的存在对枸杞浆果后期的贮藏有保护作用,但在实际生产中为加快干燥速率需要进行干燥前处理将蜡层去除[11]。

研磨处理、超声处理及冷等离子体处理等7种不同预处理方法对枸杞干燥特性及品质的影响如表1所示。不管是物理预处理还是化学预处理都是通过消除蜡质层,降低干燥过程中水分迁移的阻力,增加果皮的渗透性来加快干燥效率,从而提高干燥产品的品质。研究人员采用研磨的方式去除蜡质层,虽可大大缩短干燥时间但该技术可能会给产品带来不良外观[12];而超声[13]及冷等离子体技术[14]的应用则会增加经济成本。与物理预处理相比,化学预处理方式凭借便捷、快速、经济等优势受到广泛关注[15-16]。然而,化学试剂残留产生的潜在毒性可能会导致食品安全问题,废水的后期处理同样对环境也构成挑战。近期,有研究人员使用联合预处理方式处理枸杞蜡质层,寻求在食品安全及经济效益之间找到相应平衡[17]。未来,枸杞干燥前处理方式的研究应注重经济及安全等多方面的考量,可将重点放在联合预处理方式的开发与应用。

表1 预处理方法对枸杞干燥特性及品质的影响

Table 1 Effect of pretreatment methods on drying characteristics and quality of goji

预处理方法试验条件类型结论研磨处理[12]将枸杞在砂纸(23.6 μm)滚筒中旋转10 min,滚筒速度固定为10 r/min物理预处理研磨处理后,有效扩散系数比对照组扩散系数提高3~4倍,有效缩短干燥时间;经研磨处理枸杞干果抗氧化性较对照组显著提升,酚类化合物提高约50%超声处理[13]超声功率200 W、处理时间20 min、处理温度35 ℃物理预处理超声预处理可以显著改变枸杞干制品的表面微观结构;与对照组相比,超声预处理结合电流体干燥技术可以显著加快枸杞的干燥速度,缩短干燥时间,样品复水率与对照组相比有显著提高冷等离子体处理[14]枸杞在冷等离子体设备中预处理不同时间(15、30、45、60 s)物理预处理预处理后枸杞样品蜡质层出现溶解,适宜的预处理时间可使干燥时间缩短50%,干果复水率提高了7%~16%,ΔE降低18%~27%渗透处理[16]将枸杞浸入甘油溶液(60%质量分数)中,样品与溶液比例1∶5(质量比)化学预处理渗透处理加快了干燥速度,干果颜色最接近于鲜样,抗氧化能力和总酚含量最高Na2CO3处理[15]枸杞在Na2CO3溶液(30 g/kg)中浸泡60 s化学预处理预处理可提高有效扩散率,并将总干燥时间缩短22%~28%,样品总酚含量、总黄酮含量、抗氧化活性、类胡萝卜素含量和甜菜碱含量分别提高10%~17%、9%~24%、21%~25%、14%~22%和17%~42%Na2CO3处理[18]枸杞在Na2CO3溶液(质量分数2%)中浸泡60 s化学预处理预处理使样品表皮蜡质层变薄从而形成水分通道,显著缩短干燥时间,且预处理组样品色泽、复水率、多糖、黄酮及类胡萝卜素含量均高于对照组超声+碱性油酸乙酯溶液处理[17]超声功率300 W,处理时间30 min,处理温度25 ℃;碱性油酸乙酯[K2CO3(2%,质量分数)和油酸乙酯(1%,质量分数)]联合预处理超声联合油酸乙酯处理使枸杞蜡质层超微结构发生改变,促进干燥过程中水分迁移;干果中总酚、总黄酮含量及抗氧化能力显著增加

2 干燥方式对枸杞干燥特性及品质的影响

2.1 太阳能干燥技术

自然晾晒是人类已知干燥水果和蔬菜的最古老方式之一,主要目标是将样品中水分含量降低到一个允许长时间安全储存的水平[19]。此外,干燥还大大减少了重量和体积,最大限度地降低了包装、储存和运输成本。通常,成熟的枸杞采摘后直接或预处理后均匀放置在阳光下进行干燥。太阳能因其可再生性、绿色、无污染及廉价等优势成为一种重要的替代能源[20]。然而,自然晾晒存在易受天气影响、干燥时间长、产品污染和产品损失等诸多缺点[21]。由此,研究人员开发了多类型太阳能干燥系统(见表2)。

表2 太阳能技术在枸杞干燥中的应用

Table 2 Application of solar energy drying technology in goji drying

干燥技术研究内容结论太阳能干燥机[22]采用新型材料蓝钛集热板技术,并以太阳能为主要热源,附加热风炉热源设计枸杞太阳能干燥机此型太阳能干燥机结构简单、节能环保;采用新型材料增加热吸收率及耐用性;结合热风炉热源,降低太阳能干燥受天气影响程度,枸杞鲜果干燥速度快,质量稳定可蓄热太阳能干燥机[23]太阳能干燥平台的搭建、蓄热相变材料对干燥效率的影响及开发温度控制系统此型太阳能干燥机集热器出口温度最高可达58 ℃,集热面板对太阳能收集效率较高,较自然晾晒有明显优势,既缩短干燥周期又减少晒干过程中枸杞“出糖”现象太阳能热泵干燥系统[25]开发新型太阳能干燥系统、研究枸杞干燥数值分析的可靠性,并建立数学模型通过研究给出了枸杞干燥动力学特性,特别是含水率与干燥空气温度、相对湿度和速度的相关性方程;建立了枸杞干燥系统耦合模型太阳能-空气源热泵干燥系统[26]搭建联合干燥系统并对太阳能单独干燥、空气源热泵单独干燥及两种方式联合干燥相关参数进行试验相同温度条件,联合干燥系统较热泵单独运行耗电量节省26.4%,二次回热系统的设计使联合干燥系统单位能耗除湿量提升36%多段式变温变湿太阳能烘干系统[24]设计多段干燥温度(45、50、55、60、65 ℃)和相对湿度(80、60、40、25、10%)的新型太阳能烘干系统与自然晾晒相比,干燥时间缩短80%,且干燥过程中枸杞表皮未出现硬化开裂现象,干果表皮微生物数量降低,品质较优太阳能联合热泵干燥系统[27]设计干燥系统仿真模型,分析干燥系统主要影响因素对系统性能COPsvs、太阳能保证率、蓄热性能及效率等指标影响因素利用广义线性回归法与正交试验法,确定干燥系统的最佳参数,并确定了在环境温度为10~30 ℃时,蓄热温度最佳参数为55~75 ℃

太阳能干燥系统的研究,一方面集中在集热器中新型材料的开发,新型材料的使用,增加了热吸收率且延长了太阳能系统的使用寿命[22-23];另一方面,针对太阳能干燥机局限于天气因素的影响,研究人员开发多种联合干燥系统,克服天气变化造成的不利因素。在不同类型的太阳能干燥器中,多段式太阳能干燥器[24]在最终产品质量方面表现更好,它可以提供所需的温度,更好地控制干燥。然而,由于以下原因太阳能干燥技术没有得到更广泛的应用。如:a.干燥温度上限较低,仅凭太阳能蓄能无法达到较高温度;b.加热过程缓慢,无法精准控制干燥过程;c.联合其他热干燥方式后污染及成本控制问题。因此,面对现代工业的大规模生产,单一太阳能干燥技术已无法满足,今后应进一步研究联合干燥系统,以满足实际生产应用。

2.2 热风干燥技术

热风干燥是以热空气为传热介质,通过风机等设备将热空气介质引入烘干室内,促进物料表面的水分汽化,从而达到干燥物料的效果[28]。热风干燥是一种表面加热过程,热量从物料表皮向内部呈现梯度扩散,由于干燥过程中传热传质的不同机制,这一过程背后的机理是一个复杂的问题[29-30]。枸杞热风干燥相关研究详见表3。

表3 热风干燥技术在枸杞干燥中的应用

Table 3 Application of hot air drying technology in goji drying

干燥技术研究内容结论热风干燥[31]研究不同热风干燥温度(50、55、60、65 ℃)对枸杞干燥特性影响干燥时间随热风温度的升高而降低;通过感官评价获知55 ℃时枸杞干果色泽、滋气味、外形表现为最优热风干燥[32]研究热风干燥温度(50、60、70 ℃)对枸杞生物活性成分影响随干燥温度的增加,有效水分扩散率和干燥速率值均上升。干燥后维生素C和B6、抗氧化活性和总酚含量显著降低热风干燥[33]研究热风温度(40、50、60 ℃)对枸杞干燥特性影响并建立干燥模型随温度升高,有效水分扩散系数不断增大;但较高温度时枸杞干果颜色、多酚和抗氧化性值降低;Weibull干燥模型可以更好表达枸杞热风干燥过程热风干燥[34]研究干燥温度(40、50、60、70 ℃)及干燥湿度(40、50、60、70%)对枸杞平衡含水率和干果品质的影响干燥温度及湿度对平衡含水率均有显著影响,并确定干燥初期、中期和后期的最佳干燥参数热风干燥[35]研究枸杞变温热风干燥对干燥特性及产品质量的影响通过质量对比,变温干燥枸杞干果颜色、复水率和多糖含量均较优于单一温度干燥

胡云峰等[31]研究发现,影响枸杞热风干燥的关键因素取决于温度这一参数,干燥温度越高,到达安全水分所需时间越短,但较高温度会对干果色泽及滋味、气味造成负面影响。BATU等[32]研究发现,随着热风干燥温度从50 ℃升高到70 ℃,干燥时间从24 h 缩短到9 h,但70 ℃时干果维生素C/B6及ΔE均表现最差的结果。同时,赵丹丹等[33]研究发现,枸杞热风干燥过程水分降低为非恒速运动,干燥前期物料中自由水分占主导地位,呈快速干燥阶段;中后期结合水和半结合水占主导地位,干燥速率迅速降低。

相比于自然晾晒,热风干燥被视为一种更安全、快速的干燥方式,在防止微生物污染、保护生物活性成分和缩短干燥时间等方面热风干燥具有更多的优势[36]。然而,由于热风干燥过程中物料在高温及有氧环境中长时间的暴露,会导致枸杞干果的质量较鲜果明显下降,还有可能导致物料严重的收缩、体积密度及复水能力的降低[37-38]。干燥技术的不断发展,使人们对联合干燥技术产生了极大的兴趣,主要是通过减少加工时间和能源消耗,并保持物料的重要质量属性,来提高整体加工效率。因此,未来可将新型干燥技术与热风干燥相结合创造出更优的枸杞干燥方式。

2.3 热泵干燥技术

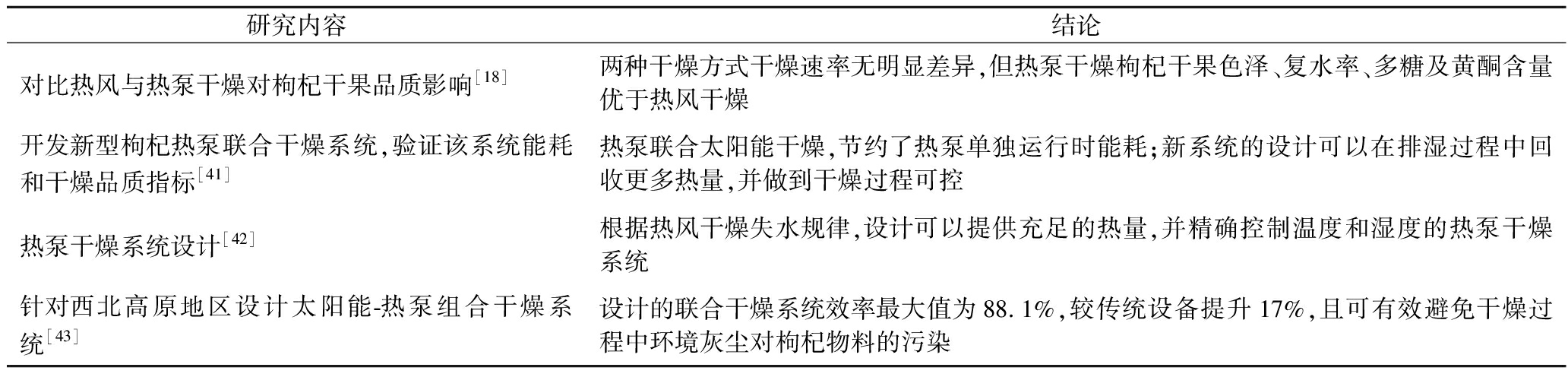

热泵干燥是通过特制的干燥系统从低温热源吸收热量,通过封闭的循环系统传递到干燥室内,除去湿空气、调节温度从而干燥物料的干燥方式[39]。热泵干燥过程中,系统可以从排气中回收潜热再次利用,从而提高热效能,并有效控制干燥器进口气体条件[40]。与热风干燥相比,热泵干燥可降低物料干燥过程中的氧化褐变,更适用于高附加值产品。为了提高产品质量,降低干燥成本,探究温度、湿度和风速等条件对干燥过程的影响。枸杞热泵干燥相关研究详见表4。

表4 热泵干燥技术在枸杞干燥中的应用

Table 4 Application of heat pump drying technology in goji drying

研究内容结论对比热风与热泵干燥对枸杞干果品质影响[18]两种干燥方式干燥速率无明显差异,但热泵干燥枸杞干果色泽、复水率、多糖及黄酮含量优于热风干燥开发新型枸杞热泵联合干燥系统,验证该系统能耗和干燥品质指标[41]热泵联合太阳能干燥,节约了热泵单独运行时能耗;新系统的设计可以在排湿过程中回收更多热量,并做到干燥过程可控热泵干燥系统设计[42]根据热风干燥失水规律,设计可以提供充足的热量,并精确控制温度和湿度的热泵干燥系统针对西北高原地区设计太阳能-热泵组合干燥系统[43]设计的联合干燥系统效率最大值为88.1%,较传统设备提升17%,且可有效避免干燥过程中环境灰尘对枸杞物料的污染

目前研究中,传统热泵干燥技术直接应用于枸杞干燥报道较少。根据生产实际,研究人员开发了多种热泵联合干燥技术。胡灯运等[41]设计了一种新型太阳能-空气源热泵联合干燥系统,该系统主要由太阳能集热器和空气源热泵机组组成,通过实验发现:干燥50 kg鲜枸杞,使用太阳能-热泵联合干燥可较单一热泵干燥节省2.9 kW·h电能,且枸杞干制品具有较优的品质。ZHAO等[42]根据枸杞热风干燥的失水规律设计了一种新型热泵干燥系统,通过实验验证:该系统与同批次燃煤干燥室产品对比,干燥后产品总黄酮、枸杞总酚、总胡萝卜素以及DPPH自由基清除率整体高于燃煤干燥枸杞的品质,且本批次热泵干燥相对于燃煤干燥成本降低19%。

综上所述,枸杞热泵干燥器的开发多与太阳能集热器相联合,该系统的开发通过减少对化石燃料产生的电力依赖来减少能源消耗。此外,相比热风干燥,热泵干燥系统可以更好地控制干燥条件,更有利于枸杞类易褐变浆果的干燥加工,可以显著提高产品的质量[18]。未来,为了增加热泵干燥技术在枸杞加工业的潜在应用,应进一步降低干燥系统的运行成本,设计和建造适用于多环境条件下具有成本竞争力的热泵干燥机器。

2.4 微波干燥技术

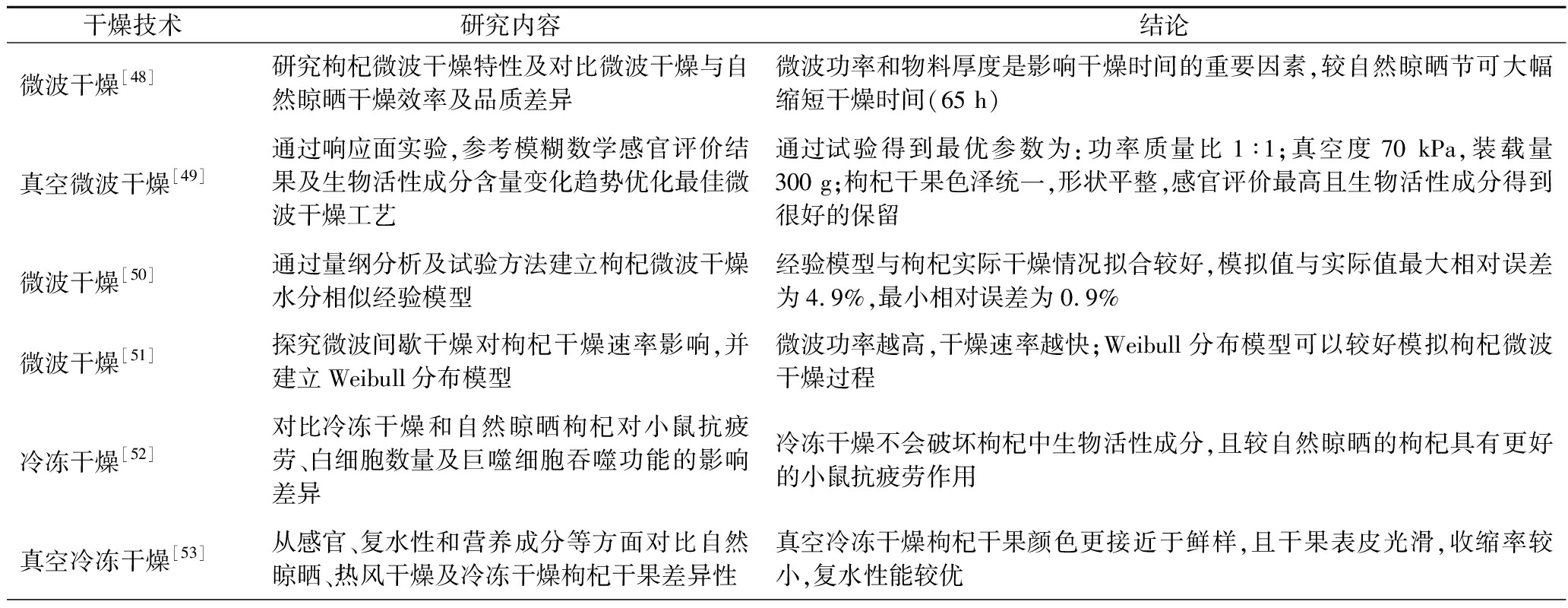

近十年,微波干燥技术在食品加工领域被广泛应用,具有干燥速度快、干燥产品质量较高和易于操作等优势[44]。在微波干燥的过程中,从物料中心到表面发生快速传质,水分由内向外传输,内部产生蒸汽,形成压力梯度。因此,微波干燥可以防止物料在干燥过程中产生收缩[45]。研究人员已将微波干燥技术应用于含热敏成分的蔬菜及高含糖量水果的干燥中,在所有情况下干燥时间均显著缩短,且与常规干燥方式相比,微波干燥产品的质量得到改善或保持不变[46-47]。枸杞微波干燥相关研究详见表5。

表5 不同干燥技术在枸杞干燥中应用

Table 5 Application of different drying techniques in goji drying

干燥技术研究内容结论微波干燥[48]研究枸杞微波干燥特性及对比微波干燥与自然晾晒干燥效率及品质差异微波功率和物料厚度是影响干燥时间的重要因素,较自然晾晒节可大幅缩短干燥时间(65 h)真空微波干燥[49]通过响应面实验,参考模糊数学感官评价结果及生物活性成分含量变化趋势优化最佳微波干燥工艺通过试验得到最优参数为:功率质量比1∶1;真空度70 kPa,装载量300 g;枸杞干果色泽统一,形状平整,感官评价最高且生物活性成分得到很好的保留微波干燥[50]通过量纲分析及试验方法建立枸杞微波干燥水分相似经验模型经验模型与枸杞实际干燥情况拟合较好,模拟值与实际值最大相对误差为4.9%,最小相对误差为0.9%微波干燥[51]探究微波间歇干燥对枸杞干燥速率影响,并建立Weibull分布模型微波功率越高,干燥速率越快;Weibull分布模型可以较好模拟枸杞微波干燥过程冷冻干燥[52]对比冷冻干燥和自然晾晒枸杞对小鼠抗疲劳、白细胞数量及巨噬细胞吞噬功能的影响差异冷冻干燥不会破坏枸杞中生物活性成分,且较自然晾晒的枸杞具有更好的小鼠抗疲劳作用真空冷冻干燥[53]从感官、复水性和营养成分等方面对比自然晾晒、热风干燥及冷冻干燥枸杞干果差异性真空冷冻干燥枸杞干果颜色更接近于鲜样,且干果表皮光滑,收缩率较小,复水性能较优

续表5

干燥技术研究内容结论真空冷冻干燥[54]对比不同干燥方式对枸杞所含生物活性成分影响经不同干燥处理后枸杞中生物活性成分含量差异较大,冷冻干燥后枸杞干果品质最优冷冻干燥[55]研究热风干燥和冷冻干燥对枸杞干果营养特性的影响冷冻干燥可以保存新鲜枸杞中大部分生物活性成分,如酚酸(阿魏酸和鞣花酸)和维生素C含量脉冲真空干燥[56]研究干燥温度及脉冲真空比对枸杞干燥特性影响随干燥温度的升高,干果颜色向微红色转移变化;脉冲真空干燥可显著缩短干燥时间,保留多糖含量,保护干果色泽及提高复水率真空远红外干燥[57]对比真空远红外干燥与热风干燥枸杞干果品质真空远红外干燥的枸杞干果多糖含量、色泽和复水率较热风干燥表现较优结果电流体动力干燥[58]研究枸杞电流体动力干燥特性离子风和针间距分别会显著影响干燥动力学和产品质量

由表5可知,微波干燥技术作为一种高效、便捷的加工方式在枸杞干燥中较其他传统干燥技术应用范围更广、干燥效率更高。马林强等[48]使用自行设计改造的微波干燥装置干燥枸杞,结果表明,与自然晾晒相比,在适当的条件下,微波干燥可以显著缩短干燥时间,获得了质量较优的枸杞干制品。刘军等[49]通过真空微波干燥枸杞响应面实验发现,微波功率、装载量和真空度均会对枸杞干果品质造成影响,通过多元回归模型优化,得出最优干燥工艺为:功率质量比为1∶1,真空度70 kPa,装载量300 g。

目前研究表明,微波干燥过程中由于其特殊的传热传质特性,可以缩短干燥时间,提高干燥品质,在枸杞干燥中具有很大的潜力[50]。但同时,也有一些缺点限制着微波干燥技术在工业中的实际应用:一方面,微波干燥腔内电磁场的不均匀性,可能会造成物料某处因温度过高导致品质劣变;另一方面,较大的微波功率可能会导致物料干燥过程中急速膨胀,从而导致物料质地发生不良变化。随着干燥技术的发展,越来越多的学者将微波干燥与其他干燥技术相结合,开发联合干燥技术[49];以及以脉冲的方式应用微波能量,最大限度的提高干燥效率[51]。因此,在今后的研究中可将其他先进干燥方式与微波干燥相结合,开发出更适用于枸杞类浆果干燥的新技术。

2.5 冷冻干燥技术

冷冻干燥技术是一种高效的脱水方法,在21世纪得到了快速发展。物料在冷冻干燥前,首先在低温下进行预冻将水分冻结,然后在冷冻干燥机中直接将固态水升华为气体除去[59]。在食品工业中,冷冻干燥比其他脱水方法具有显著优势:a.它最大限度地保留了原始新鲜食品的色泽、风味和外观,保护了生物活性成分,避免了营养成分的损失,特别适用于热敏产品的干燥加工[60];b.冷冻干燥后的食品可以很容易进行再水化,再水化速度较快[61];c.冷冻干燥的产品可以保持较低的水分含量,便于保存及运输[62]。目前,冷冻干燥技术已被应用于洋葱[63]、菠萝[64]、海参[65]和苹果[66]等各种农产品的脱水。枸杞冷冻干燥相关研究详见表5。

冷冻干燥属于非热干燥,较热干燥(自然晾晒、热风干燥和热泵干燥)技术可以更好地保留其生物活性成分及外观形态。李强等[53]对比了热风干燥和冷冻干燥2种方式加工的枸杞干果发现,经真空冷冻获得的枸杞干果颜色与新鲜样品更为接近,表面光滑且物料收缩率较小,枸杞多糖和维生素C含量较热风干燥均表现较优的结果。因冷冻干燥特性,冻干枸杞变得酥脆,具有良好的再水化及清脆的口感,最大化保留了新鲜枸杞的色泽、口味及营养成分;冻干后的枸杞干果浸泡在水中,可以快速吸水,恢复到鲜果的状态,整果漂浮在水上[55]。

综上所述,冷冻干燥的枸杞较其他干燥方式拥有更好的外观,可以保留更多的营养成分及拥有酥脆的口感,这可能会让枸杞工业的发展迎来新的机遇。然而,冷冻干燥枸杞干果的酥脆性也为其产品的贮藏和运输造成新的难题,可能会增加额外的费用及损耗。此外,冷冻干燥技术的高耗能和高成本问题同样阻碍着该技术在枸杞加工业的发展。未来,开发更廉价的冷冻干燥设备,可将该技术的潜在优势更好地应用于枸杞加工产业的发展。

2.6 其他干燥方式

为了满足节约能耗和获取优质脱水食品的要求,研究人员将更多的新型干燥技术应用于枸杞干燥。如脉冲真空干燥,干燥过程中物料处于真空低压环境中,水分在较低沸点蒸发,可有效抑制物料发生氧化褐变,从而保证产品的质量。XIE等[56]研究干燥温度及脉冲真空比对枸杞脉冲真空干燥特性影响,结果表明脉冲真空干燥显著缩短了干燥时间,干果多糖含量、色泽和复水率均表现较优结果。此外,红外干燥因其干燥速度快、易控制和无污染等优势而受到欢迎。赵丽娟等[57]对比真空远红外干燥与热风干燥枸杞品质发现,真空远红外干燥凭借高传热系数可大幅缩短时间,且物料在真空环境中干燥,所需干燥温度相对较低,干果质量优于热风干燥。近期,电流体动力干燥作为一种新型非热干燥技术应用于枸杞干燥中,具有干燥速度快、对物料中活性成分破坏小以及节能等优势[58]。新型干燥技术的应用,促使枸杞产业向高质量发展,这可能为枸杞加工带来新的商机。

2.7 枸杞不同干燥方式的综合分析

研究表明,枸杞干果的质量很大程度上取决于干燥方式。目前,我国枸杞干燥方式主要有太阳能干燥、热风干燥、热泵干燥、微波干燥及冷冻干燥等技术。干燥品质及能源消耗是评估干燥技术优劣的重要因素,不同干燥方式在枸杞干果加工中的优缺点及对能耗的影响如表6所示。传统热干燥方式能耗相对较低,但干燥温度对于枸杞干果品质的影响较大。高温的使用,虽缩短了干燥时间和能源的消耗,但也常伴随着枸杞干果品质的下降。随着非热干燥(冷冻干燥)技术的快速发展,更优品质的枸杞干果被生产制造。通过该工艺制造生产的枸杞干果表现出更接近于鲜果的颜色、气味和营养含量。此外,将红外干燥和脉冲干燥与其它干燥方式相结合的联合干燥方式,同样可以提高干燥效率,且有助于枸杞干果色泽和营养物质的保留,联合干燥方式正逐渐成为枸杞干燥研究的热点。

表6 枸杞不同干燥方式的对比

Table 6 Comparison of goji different drying methods

干燥属性干燥技术优点缺点能耗热干燥太阳能干燥技术[22-24]可再生、廉价、环境污染小需要大面积晾晒场地、难以控制干燥速度、虫害和微生物污染低热干燥热风干燥[31-33]易操作、干燥效率高、干燥时间短、成本低干燥过程物料暴露于空气和高温中,易发生褐变、干制品易收缩及表面硬化,品质较差较低热干燥热泵干燥[18,39]可减少物料在干燥过程中的褐变、节能环保、干燥时间较长、机器维修要求高中热干燥微波干燥[48-51]热效率高、易于操作微波加热不均匀、辐射渗透有限、温度不易控制中非热干燥冷冻干燥[52-55]干燥品质好,对枸杞颜色、气味和营养物质的破坏小设备昂贵、生产成本高、枸杞干果易碎高联合干燥脉冲真空干燥[56]干燥效率高,可显著缩短干燥时间;干果质量接近于鲜果联合干燥设备昂贵、操作复杂高联合干燥真空远红外干燥[57]干燥品质好,干果多糖含量、色泽、复水率较优,干燥时间较短远红外穿透性差、生产成本高高

3 结论

新鲜枸杞作为一种典型的特殊食品,表皮覆盖蜡质层,使直接干燥成为一个缓慢且高能耗的过程。因此,本文综述了各种枸杞干燥前处理技术以帮助提高干燥效率。同时,研究发现,鲜枸杞含糖量高、鲜果贮藏期很短,容易发霉和腐烂,必须采摘后迅速干燥才能长期储存。传统的自然晾晒技术由于受天气因素制约,干燥时间长,质量不易控制;热风、热泵干燥成本较低且易于操作,在现行枸杞加工业中应用较广。随着枸杞产业的不断发展,更多新型干燥技术,如微波干燥、冷冻干燥、红外干燥及新型多级组合优质高效干燥技术在枸杞加工中显示出巨大的市场潜力。同时,设计操作更安全、环境影响更小、能效更高和成本更低的智能化干燥设备的开发,也是农产品干燥加工未来发展的方向之一。

[1] 王益民, 张珂, 许飞华, 等.不同品种枸杞子营养成分分析及评价[J].食品科学, 2014, 35(1):34-38.

WANG Y M, ZHANG K, XU F H, et al.Chemical analysis and nutritional evaluation of different varieties of goji berries(Lycium barbarum L.)[J].Food Science, 2014, 35(1):34-38.

[2] WETTERS S, HORN T, NICK P.Goji who? morphological and DNA based authentication of a ‘superfood’[J].Frontiers in Plant Science, 2018, 9:1859.

[3] AMAGASE H, FARNSWORTH N R.A review of botanical characteristics, phytochemistry, clinical relevance in efficacy and safety of Lycium barbarum fruit (Goji)[J].Food Research International, 2011, 44(7):1702-1717.

[4] POTTERAT O.Goji (Lycium barbarum and L.chinense):Phytochemistry, pharmacology and safety in the perspective of traditional uses and recent popularity[J].Planta Medica, 2010, 76(1):7-19.

[5] 马鹏生, 朱溶月, 白长财, 等.宁夏枸杞植物资源及产业发展调查[J].中成药, 2021, 43(11):3245-3248.

MA P S, ZHU R Y, BAI C C, et al.Investigation on plant resources and industrial development of Lycium barbarum in Ningxia[J].Chinese Traditional Patent Medicine, 2021, 43(11):3245-3248.

[6] 张鹏, 袁兴铃, 薛友林, 等.精准温度控制对枸杞鲜果贮藏品质和香气成分的影响[J].农业工程学报, 2021, 37(18):322-330.

ZHANG P, YUAN X L, XUE Y L, et al.Effects of precise temperature control on the storage quality and aroma components of fresh goji fruit[J].Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(18):322-330.

[7] YANG M S, DING C J, ZHU J C.The drying quality and energy consumption of Chinese wolfberry fruits under electrohydrodynamic system[J].International Journal of Applied Electromagnetics and Mechanics, 2017, 55(1):101-112.

[8] CUI C J, ZHAO D D, HUANG J, et al.Progress on research and development of goji berry drying:A review[J].International Journal of Food Properties, 2022, 25(1):435-449.

[9] 马洁, 胡永超, 岳艺彤, 等.宁夏枸杞果皮蜡质微形态及蜡质组分研究[J].西北植物学报, 2022, 42(4):589-599.

MA J, HU Y C, YUE Y T, et al.Study on wax micro-morphology and wax components in the pericarp of Ningxia wolfberry[J].Acta Botanica Boreali-Occidentalia Sinica, 2022, 42(4):589-599.

[10] KONARSKA A.Microstructural and histochemical characteristics of Lycium barbarum L.fruits used in folk herbal medicine and as functional food[J].Protoplasma, 2018, 255(6):1839-1854.

[11] 李朋亮, 廖若宇, 王旭, 等.不同干燥方式和除蜡剂对枸杞总黄酮的影响[J].食品科技, 2014, 39(5):79-83.

LI P L, LIAO R Y, WANG X, et al.Effect of different drying methods and wax removers on total flavonoid from Lycium barbarum L[J].Food Science and Technology, 2014, 39(5):79-83.

[12] RUSSO P, ADILETTA G, DI MATTEO M, et al.The effect of abrasive pretreatment on the drying kinetics and phenolic compounds in goji berries (Lycium barbarum L.)[J].Journal of Food Processing and Preservation, 2020, 44(12):e14933.

[13] NI J B, DING C J, ZHANG Y M, et al.Influence of ultrasonic pretreatment on electrohydrodynamic drying process of goji berry[J].Journal of Food Processing and Preservation, 2020, 44(8):e14600.

[14] ZHOU Y H, VIDYARTHI S K, ZHONG C S, et al.Cold plasma enhances drying and color, rehydration ratio and polyphenols of wolfberry via microstructure and ultrastructure alteration[J].LWT, 2020, 134:110173.

[15] ZHAO D D, WEI J, HAO J X, et al.Effect of sodium carbonate solution pretreatment on drying kinetics, antioxidant capacity changes, and final quality of wolfberry (Lycium barbarum) during drying[J].LWT, 2019, 99:254-261.

[16] DERMESONLOUOGLOU E, CHALKIA A, TAOUKIS P.Application of osmotic dehydration to improve the quality of dried goji berry[J].Journal of Food Engineering, 2018, 232:36-43.

[17] 王兆凯, 任广跃, 段续, 等.碱性油酸乙酯+超声预处理对枸杞热泵干燥特性的影响[J].食品与发酵工业, 2023, 49(5):230-236.

WANG Z K, REN G Y, DUAN X, et al.Effect of ultrasonic+alkaline ethyl oleate pretreatment on heat pump drying characteristics of Lycium barbarum[J].Food and Fermentation Industries, 2023, 49(5):230-236.

[18] 宋慧慧, 陈芹芹, 毕金峰, 等.干燥方式及碱液处理对鲜枸杞干燥特性和品质的影响[J].食品科学, 2018, 39(15):197-206.

SONG H H, CHEN Q Q, BI J F, et al.Effects of different drying methods and alkali pretreatment on drying characteristics and quality of fresh goji berries (Lycium barbarum)[J].Food Science, 2018, 39(15):197-206.

[19] CHAIJAN M, PANPIPAT W, NISOA M.Chemical deterioration and discoloration of semi-dried tilapia processed by sun drying and microwave drying[J].Drying Technology, 2017, 35(5):642-649.

[20] AKBULUT A, DURMU A.Thin layer solar drying and mathematical modeling of mulberry[J].International Journal of Energy Research, 2009, 33(7):687-695.

A.Thin layer solar drying and mathematical modeling of mulberry[J].International Journal of Energy Research, 2009, 33(7):687-695.

[21] TO RUL

RUL ![]() T, PEHLIVAN D.Modelling of thin layer drying kinetics of some fruits under open-air sun drying process[J].Journal of Food Engineering, 2004, 65(3):413-425.

T, PEHLIVAN D.Modelling of thin layer drying kinetics of some fruits under open-air sun drying process[J].Journal of Food Engineering, 2004, 65(3):413-425.

[22] 王尚银, 孙睿霞.太阳能枸杞鲜果干燥机的研究[J].中国农机化学报, 2018, 39(5):48-51.

WANG S Y, SUN R X.Research of fresh Lycium barbarum’s solar energy dryers[J].Journal of Chinese Agricultural Mechanization, 2018, 39(5):48-51.

[23] 章炯. 环保型可蓄热枸杞太阳能干燥系统[D].合肥:合肥工业大学, 2019.

ZHANG J.Environment-friendly solar drying system with heat storage for Lycium barbarum L[D].Hefei:Hefei University of Technology, 2019.

[24] 冉国伟, 张慧媛, 刘瑜, 等.智能多段式变温变湿太阳能枸杞烘干设备的设计与试验[J].包装与食品机械, 2015, 33(6):34-38.

RAN G W, ZHANG H Y, LIU Y, et al.Design and testing of solar dryer for Chinese wolfberry using temperature and humidity by stages changed hot-air drying method[J].Packaging and Food Machinery, 2015, 33(6):34-38.

[25] HU Z T, ZHANG S, CHU W F, et al.Numerical analysis and preliminary experiment of a solar assisted heat pump drying system for Chinese wolfberry[J].Energies, 2020, 13(17):4306.

[26] 何伟, 储文峰, 胡中停, 等.新型太阳能-空气源热泵联合干燥系统设计及枸杞干燥实验研究[J].太阳能学报, 2021, 42(12):59-63.

HE W, CHU W F, HU Z T, et al.Design of new solar energy and air source heat pump combined drying system and experimental study on Chinese wolfberry drying[J].Acta Energiae Solaris Sinica, 2021, 42(12):59-63.

[27] 魏泽辉. 严寒地区太阳能联合热泵枸杞干燥系统优化及应用[D].呼和浩特:内蒙古工业大学, 2020.

WEI Z H.Optimization and application of Lycium barbarum drying system with solar combined heat pump in severe cold area[D].Hohhot:Inner Mongolia University of Tehchnology, 2020.

[28] 于斌, 朱文学, 白喜婷, 等.茯苓浸膏超声强化干燥工艺优化[J].食品研究与开发, 2018, 39(19):74-79.

YU B, ZHU W X, BAI X T, et al.Optimizing of ultrasound assisted drying process of Poria cocos extract[J].Food Research and Development, 2018, 39(19):74-79.

[29] ONWUDE D I, HASHIM N, CHEN G N.Recent advances of novel thermal combined hot air drying of agricultural crops[J].Trends in Food Science &Technology, 2016, 57:132-145.

[30] ZHANG M, CHEN H Z, MUJUMDAR A S, et al.Recent developments in high-quality drying with energy-saving characteristic for fresh foods[J].Drying Technology, 2015, 33(13):1590-1600.

[31] 胡云峰, 位锦锦, 李宁宁, 等.不同热风干燥温度对枸杞干燥特性的影响[J].食品与发酵工业, 2017, 43(1):130-134.

HU Y F, WEI J J, LI N N, et al.Effects of different hot air drying temperatures on characteristics of dried Lycium barbarum[J].Food and Fermentation Industries, 2017, 43(1):130-134.

[32] BATU H S, KADAKAL Ç.Drying characteristics and degradation kinetics in some parameters of goji berry (Lycium barbarum L.) fruit during hot air drying[J].Italian Journal of Food Science, 2021, 33(1):16-28.

[33] 赵丹丹, 陈冬, 彭郁, 等.枸杞热风干燥过程动力学模型及品质分析[J].中国食品学报, 2018, 18(3):114-124.

ZHAO D D, CHEN D, PENG Y, et al.Drying kinetics models and qualities analysis of Lycium during hot air drying[J].Journal of Chinese Institute of Food Science and Technology, 2018, 18(3):114-124.

[34] 李明滨, 张增, 慕松.枸杞平衡含水率的测定及其干燥工艺的优化[J].现代食品科技, 2013, 29(2):284-286;334.

LI M B, ZHANG Z, MU S.Determination of equilibrium moisture content of wolfberry and optimization of the drying process[J].Modern Food Science and Technology, 2013, 29(2):284-286;334.

[35] 吴中华, 李文丽, 赵丽娟, 等.枸杞分段式变温热风干燥特性及干燥品质[J].农业工程学报,2015, 31(11): 287-293.

WU Z H, LI W L, ZHAO L J, et al.Drying characteristics and product quality of Lycium barbarum under stages-varying temperatures drying process[J].Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(11):287-293.

[36] 于蒙杰, 张学军, 牟国良, 等.我国热风干燥技术的应用研究进展[J].农业科技与装备, 2013(8):14-16.

YU M J, ZHANG X J, MU G L, et al.Research progress on the application of hot air drying technology in China[J].Agricultural Science &Technology and Equipment, 2013(8):14-16.

[37] 楚倩倩, 任广跃, 段续, 等.黄花菜热风干燥褐变抑制条件探究[J].食品科学,2023,44(7):81-88.

CHU Q Q, REN G Y, DUAN X, et al.Study on browning inhibition conditions of Daylily during hot-air drying[J].Food Science,2023,44(7):81-88.

[38] ROKNUL AZAM S M, ZHANG M, LAW C L, et al.Effects of drying methods on quality attributes of peach (Prunus persica) leather[J].Drying Technology, 2019, 37(3):341-351.

[39] 任广跃, 刘军雷, 刘文超, 等.香椿芽热泵式冷风干燥模型及干燥品质[J].食品科学, 2016, 37(23):13-19.

REN G Y, LIU J L, LIU W C, et al.Drying modelling and quality of Toona sinensis subjected to heat pump cold air drying[J].Food Science, 2016, 37(23):13-19.

[40] SARKAR J, BHATTACHARYYA S, GOPAL M R.Transcritical CO2 Heat pump dryer:Part 1.mathematical model and simulation[J].Drying Technology, 2006, 24(12):1583-1591.

[41] 胡灯运, 何伟, 张世超, 等.太阳能-空气源热泵联合干燥系统设计及干燥枸杞的实验研究[J].新能源进展, 2018, 6(2):83-89.

HU D Y, HE W, ZHANG S C, et al.Design of a solar-air source heat pump drying system and experimental research on drying Lycium barbarum[J].Advances in New and Renewable Energy, 2018, 6(2):83-89.

[42] 赵丹丹,彭郁,李茉,等.枸杞热泵干燥室系统设计与应用[J].农业机械学报,2016,47(s1):359-365.

ZHAO D D, PENG Y, LI M, et al.Design and application of wolfberry heat pump drying system [J].Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(s1):359-365.

[43] 马林强, 李明滨, 慕松, 等.枸杞太阳能组合干燥装置的设计与应用[J].贵州农业科学, 2014, 42(12):199-203.

MA L Q, LI M B, MU S, et al.Design and application of solar combination drying equipment for Chinese wolfberry[J].Guizhou Agricultural Sciences, 2014, 42(12):199-203.

[44] CHANDRASEKARAN S, RAMANATHAN S, BASAK T.Microwave food processing:A review[J].Food Research International, 2013, 52(1):243-261.

[45] ZHANG M, TANG J, MUJUMDAR A S, et al.Trends in microwave-related drying of fruits and vegetables[J].Trends in Food Science &Technology, 2006, 17(10):524-534.

[46] 张慜, 徐艳阳, 孙金才.国内外果蔬联合干燥技术的研究进展[J].无锡轻工大学学报,2003,22(6):103-106.

ZHANG M, XU Y Y, SUN J C.Research developments of combination drying technology for fruits and vegetables at home and abroad[J].Journal of Wuxi University of Light Industry, 2003, 22(6):103-106.

[47] QU F F, ZHU X J, AI Z Y, et al.Effect of different drying methods on the sensory quality and chemical components of black tea[J].LWT, 2019, 99:112-118.

[48] 马林强, 慕松, 李明滨, 等.枸杞的微波干燥特性及其对品质的影响[J].农机化研究, 2015, 37(5):208-211.

MA L Q, MU S, LI M B, et al.Microwave drying characteristics of Chinese wolfberry and the effect on the quality of Chinese wolfberry[J].Journal of Agricultural Mechanization Research, 2015, 37(5):208-211.

[49] 刘军, 段月, 张喜康, 等.模糊数学评价结合响应面法优化枸杞真空微波干燥工艺[J].食品与发酵工业, 2019, 45(15):127-135.

LIU J, DUAN Y, ZHANG X K, et al.Fuzzy mathematics evaluation of optimized vacuum microwave drying process of Lycium barbarum L[J].Food and Fermentation Industries, 2019, 45(15):127-135.

[50] 慕松, 于日照, 宿友亮.基于相似理论的枸杞微波干燥过程模型研究[J].农业开发与装备, 2019(1):101-104.

MU S, YU R Z, SU Y L.Study on microwave drying process model of Lycium barbarum based on similarity theory[J].Agricultural Development &Equipments, 2019(1):101-104.

[51] 王鹤, 慕松, 吴俊, 等.基于Weibull分布函数的枸杞微波干燥过程模拟及应用[J].现代食品科技, 2018, 34(1):141-147.

WANG H, MU S, WU J, et al.Application and modeling microwave drying of Chinese wolfberry based on weibull distribution[J].Modern Food Science and Technology, 2018, 34(1):141-147.

[52] 王静珍, 孙厚英, 邢永春.冷冻干燥与自然干燥枸杞子药理作用研究[J].宁夏医学杂志, 2000, 22(4):214-215.

WANG J Z, SUN H Y, XING Y C.Study on the pharmacology of Lycium barbarum of frozen and natural dried [J].Ningxia Medical Journal, 2000, 22(4):214-215.

[53] 李强, 唐虎利.枸杞子冷冻干燥和热风干燥的品质比较[J].安徽农业科学, 2010, 38(26):14779-14780.

LI Q, TANG H L.Comparison of the quality of chinese wolfberry fruit under the treatment of freeze-dried and hot-air dried[J].Journal of Anhui Agricultural Sciences, 2010, 38(26):14779-14780.

[54] 吴励萍, 卢有媛, 李海洋, 等.不同干燥方法对枸杞子药材多类型功效成分的影响及其分析评价[J].中草药, 2022, 53(7):2125-2136.

WU L P, LU Y Y, LI H Y, et al.Analysis and evaluation of different drying methods for Lycii fructus based on multi-type functional components[J].Chinese Traditional and Herbal Drugs, 2022, 53(7):2125-2136.

[55] DONNO D, MELLANO M G, RAIMONDO E, et al.Influence of applied drying methods on phytochemical composition in fresh and dried goji fruits by HPLC fingerprint[J].European Food Research and Technology, 2016, 242(11):1961-1974.

[56] XIE L, MUJUMDAR A S, ZHANG Q A, et al.Pulsed vacuum drying of wolfberry:Effects of infrared radiation heating and electronic panel contact heating methods on drying kinetics, color profile, and volatile compounds[J].Drying Technology, 2017, 35(11):1312-1326.

[57] 赵丽娟, 王丹丹, 李建国, 等.枸杞真空远红外干燥特性及品质[J].天津科技大学学报, 2017, 32(5):17-22.

ZHAO L J, WANG D D, LI J G, et al.Drying characteristics and product quality of Lycium barbarum in vacuum far-infrared drying process[J].Journal of Tianjin University of Science &Technology, 2017, 32(5):17-22.

[58] NI J B, DING C J, ZHANG Y M, et al.Impact of different pretreatment methods on drying characteristics and microstructure of goji berry under electrohydrodynamic (EHD) drying process[J].Innovative Food Science and Emerging Technologies, 2020, 61:102318.

[59] HARGUINDEGUY M, FISSORE D.On the effects of freeze-drying processes on the nutritional properties of foodstuff:A review[J].Drying Technology, 2020, 38(7):846-868.

[60] BERK Z.Freeze Drying (Lyophilization) and Freeze Concentration[M].Food Process Engineering and Technology.Amsterdam:Elsevier, 2018.

[61] LIU Y, ZHANG Z Y, HU L D.High efficient freeze-drying technology in food industry[J].Critical Reviews in Food Science and Nutrition, 2022, 62(12):3370-3388.

[62] DUAN X, LIU W, REN G Y, et al.Comparative study on the effects and efficiencies of three sublimation drying methods for mushrooms [J].International Journal of Agricultural and Biological Engineering, 2015, 8(1):91-97.

[63] REN F, PERUSSELLO C A, ZHANG Z, et al.Impact of ultrasound and blanching on functional properties of hot-air dried and freeze dried Onions[J].LWT, 2018, 87:102-111.

[64] VIEIRA A P, NICOLETI J F, TELIS V R N.Liofilização de fatias de abacaxi:Avaliação da cinética de secagem e da qualidade do produto[J].Brazilian Journal of Food Technology, 2012, 15(1):50-58.

[65] BAI Y X, YANG Y X, HUANG Q A.Combined electrohydrodynamic (EHD) and vacuum freeze drying of sea cucumber[J].Drying Technology, 2012, 30(10):1051-1055.

[66] LI R J, HUANG L L, ZHANG M, et al.Freeze drying of apple slices with and without application of microwaves[J].Drying Technology, 2014, 32(15):1769-1776.