大豆分离蛋白(soybean protein isolated,SPI)由于其营养价值高、成本低以及具有众多优良的功能特性(如起泡性、乳化性、凝胶性等)而被广泛应用于食品行业中。凝胶性取决于蛋白质的变性、解离和聚集的程度[1-2],是SPI的重要功能特性之一,直接影响大豆制品的外形、口感和质地[3]。目前,诱导SPI凝胶的方法主要有4种,包括热诱导、酸诱导、盐诱导或酶诱导[4],其中酶诱导凝胶不会影响食物的营养价值、色泽和质地,是一种作用条件温和的凝胶手段。谷氨酰胺转氨酶(glutamine transaminase,TG酶)是在酶诱导凝胶中广泛使用的一种酶,能够催化酰基供体进行脱酰胺和酰基转移,进而形成共价键以完成分子交联[5]。TG酶介导的分子交联能够改善蛋白的功能特性,LIU等[6]指出,SPI中几乎所有的蛋白质组分都能通过TG酶处理而交联,同时显著提高蛋白质平均粒径、乳化性和乳化稳定性、起泡性和泡沫稳定性、持水能力和凝胶质地。YASIR等[7]证实大豆蛋白是TG酶的优良底物,经过TG酶处理后的豆腐更加牢固,硬度显著增强。

热变性程度对蛋白质的二硫键和疏水相互作用的影响不同,可直接影响大豆蛋白的凝胶特性。RENKEMA等[8]指出,SPI的凝胶形成由热变性决定,变性蛋白的比例与凝胶的硬度呈正相关。目前,应用较广的商业SPI,由于受原料或者碱溶酸沉和喷雾干燥等操作的影响,蛋白质结构呈现不同程度的热聚集,这种聚集体的形成对SPI的功能性质有较大影响[9-10]。然而,关于不同变性程度的SPI对TG酶诱导形成的蛋白凝胶性质的影响报导较少。

因此,本文通过热处理获得不同变性程度的SPI,研究不同结构和性质的SPI对TG酶诱导形成的蛋白凝胶性质的影响。同时,探索TG酶在不同SPI浓度、酶浓度、培养温度条件下的交联效果,以模拟在实际生产过程中由于不同的加工处理工艺造成的SPI结构和性质差异,以及对最终TG酶诱导的凝胶制品的影响,以利于根据SPI热聚集体的结构和性质调控大豆蛋白凝胶的性质。

1 材料与方法

1.1 材料

大豆(台湾292),购于黑龙江庆美种业有限公司;TG酶(酶活力90 U/g),江苏泰兴市东圣生物科技有限公司;8-苯胺-1-萘磺酸(8-anilino-1-naphthalenesulfonic acid,ANS),美国Sigma公司;无水乙醇、考马斯亮蓝、正己烷、盐酸、氢氧化钠均为分析纯,国药集团化学试剂有限公司。

1.2 仪器与设备

9FZ-15B粉碎机,台州余国电器有限公司;DHG-9070恒温干燥箱,上海一恒科技有限公司;KDN-103F自动凯氏定氮仪,上海纤检仪器有限公司;DELTA320 pH计,梅特勒-托利多仪器(上海)有限公司;GL-10MD冷冻离心机,湖南湘仪仪器公司;F-2700荧光分光光度计,日本日立公司;S3500激光粒度分析仪,美国Microtrac公司;Mini-PROTEAIN Tetra Cell电泳仪、Gel DocTM EZ imager凝胶成像系统,美国Bio-Rad公司;TA-XT Plus质构仪,英国Stable Micro System公司;ZPH-300显微镜,上海宙山精密光学仪器有限公司。

1.3 实验方法

1.3.1 未热处理SPI的制备

大豆去皮、粉碎、脱脂,将脱酯豆粉与水以质量比1∶10混合并用2 mol/L的NaOH溶液调节pH至8.0,室温下搅拌1.5 h。离心(6 500 r/min,25 min,4 ℃)取上清液,采用2 mol/L的盐酸溶液调节pH至4.5,搅拌1 h后,离心(3 500 r/min,15 min,4 ℃),取沉淀,按照沉淀与水的质量比1∶6复溶并调节pH至7.0,冷冻干燥,得到未热处理SPI(蛋白得率64.9%,蛋白含量85.5%,水分3.5%,脂肪0.3%,灰分4.6%),将样品研磨成粉末并真空包装,置于-80 ℃冰箱存放。

1.3.2 不同热处理SPI的制备

对未热处理SPI溶液(蛋白质量分数为6.1%)进行不同程度的热处理,热处理温度分别为65、75、85、95 ℃,热处理时间为10 min,冷冻干燥,将样品研磨成粉末并真空包装,置于-80 ℃冰箱存放。

1.3.3 蛋白凝胶的制备

1.3.3.1 不同热处理SPI制备的蛋白凝胶

将质量分数12%的不同热处理SPI充分溶解(溶液pH 6.9),放入4 ℃冰箱冷藏2 h,加入0.90 U/g 的TG酶,中心温度逐渐升温至50 ℃,并保温1 h,75 ℃灭酶15 min,立即冰浴冷却,冷藏过夜后脱模,备用。

1.3.3.2 不同蛋白浓度下的蛋白凝胶

将SPI按照8%、10%、12%(质量分数)分别进行溶解(溶液pH 6.9),放入4 ℃冰箱冷藏2 h,加入0.90 U/g的TG酶,中心温度逐渐升温至50 ℃,并保温1 h,75 ℃灭酶15 min,立即冰浴冷却,冷藏过夜后脱模,备用。

1.3.3.3 不同TG酶添加量下的蛋白凝胶

将质量分数12%的SPI充分溶解(溶液pH 6.9),放入4 ℃冰箱冷藏2 h,加入0.45、0.90、1.80 U/g的TG酶,中心温度升温至50 ℃,保温1 h,75 ℃灭酶15 min,立即冰浴冷却,冷藏过夜后脱模,备用。

1.3.3.4 不同培养条件下的蛋白凝胶

将质量分数12%的SPI充分溶解(溶液pH 6.9),放入4 ℃冰箱冷藏2 h,加入0.90 U/g的TG酶,中心温度升温至50 ℃,直接冷藏12 h或保温1 h,75 ℃灭酶15 min,立即冰浴冷却,冷藏过夜后脱模,备用。

1.3.4 SDS-PAGE

参考李伟伟[11]实验方法并稍作改动。浓缩胶丙烯酰胺质量分数为4%,分离胶质量分数为12%,pH 8.0样品缓冲液含有0.125 mol/L Tris-HCl以及十二烷基硫酸钠(sodium dodecyl sulfate,SDS)、甘油、溴酚蓝(质量分数分别为2%、10%、0.05%),其中还原电泳的样品缓冲液在上述基础上添加质量分数10%的β-巯基乙醇。稀释不同结构SPI至质量浓度4 mg/mL,与等体积样品缓冲液混合,上样量为15 μL。电泳结束后,用质量分数1%考马斯亮蓝R-250染色30 min,随后用脱色液脱色至底色褪去,利用凝胶成像系统对胶进行拍照和数据分析。

1.3.5 疏水性的测定

参考郭凤仙[12]的方法,采用ANS荧光探针法测定。将SPI样品溶解于0.01 mol/L,pH 7.0磷酸缓冲溶液中,质量浓度范围为0.2~1.0 mg/mL。取 40 μL 的8.0 mmol/L的ANS溶液与3 mL稀释后的样品溶液混合。设定激发波长λex=360 nm(狭缝校正5 nm),发射波长λem=515 nm,用荧光光谱仪测定荧光强度。荧光强度对蛋白质浓度作曲线,斜率即为蛋白质的表面疏水性指数。

1.3.6 溶解度的测定

参考JIANG等[13]测定SPI溶解性的实验方法并稍作改动,称取SPI(0.5~2 g)溶解在50 mL磷酸缓冲溶液(pH 7.0)中,磁力搅拌器搅拌1 h,8 000 r/min离心30 min,取上清液,用凯氏定氮法测蛋白质含量。溶解度等于上清液蛋白含量除以总蛋白含量。

1.3.7 粒径分布的测定

取适量样品置于激光粒度分析仪内,在湿法模式下测定样品的粒径分布曲线。其中颗粒折射率为1.54,分散剂为水,分散剂折射率为1.330。

1.3.8 蛋白凝胶强度的测定

参考王旭峰[4]凝胶强度的测试方法并稍作改动。采用TA-XT Plus质构仪测定制备的蛋白凝胶的硬度。所用探头为P/0.5,测前速度2 mm/s,测定速度1 mm/s,测后速度5 mm/s,触发力为5 g,测定距离为凝胶高度的50%。凝胶硬度以测试中所得的最大感应力(g)表示。

1.3.9 蛋白凝胶持水性的测定

将蛋白凝胶样品在8 000 r/min条件下离心20 min,持水性计算如公式(1)所示:

持水性![]()

(1)

式中:m1为凝胶样品中所含水分的总质量,g;m2为离心后凝胶析出水分的质量,g。

1.3.10 蛋白凝胶形态

取样品切面,将其放在载玻片上用光学显微镜放大100倍并拍照。

1.4 数据分析

所有实验重复3次,采用Origin 2022软件进行作图。采用SPSS 19.0分析其显著性差异以及相关性(P<0.05)。

2 结果与分析

2.1 热处理温度对SPI结构和性质的影响

2.1.1 蛋白组成

对不同温度热处理的蛋白质进行电泳分析(图1),得到蛋白质的结构组成。SPI主要由7S蛋白和11S蛋白组成,其中7S是由α′(86 kDa)、α(66 kDa)和β(51 kDa)3个亚基组成,它们通过非共价键结合在一起,11S则是由酸性亚基A(34~43 kDa)和碱性亚基B(17~26 kDa)组成,A亚基和B亚基通过二硫键形成稳定的AB亚基。在非还原电泳中,与未热处理相比,65、75 ℃热处理亚基条带变化不明显,随着加热强度的增加,条带顶部的聚集体颜色逐渐加深,即蛋白聚集程度逐渐增强,同时,7S和11S蛋白条带颜色逐渐减弱,尤其当加热温度升至85 ℃后,AB亚基、A亚基和B亚基条带明显减少。在还原电泳中,顶端的聚集体数量相比于未加入β-巯基乙醇的样品显著减少,并主要转化为7S组分的α′、α、β亚基和11S组分的A、B亚基,说明引起蛋白分子聚集的作用力主要是二硫键[14],高于85 ℃的高温处理后11S蛋白聚集严重,所以聚集体二硫键打开后A、B亚基的颜色较深。

总体而言,不同加热温度可导致大豆蛋白呈现不同程度的变性现象,SPI的变性伴随着亚基的变化,其中AB亚基的变化尤为明显,这与陈力扬等[15]的研究结果一致,具体表现为AB亚基随着加热强度的增加逐渐减少直至消失,这种变化的临界温度为85 ℃。同时,热变性大豆蛋白趋向于形成由二硫键连接的可溶性聚集体。

1~6分别代表标品、未热处理、65、75、85、95 ℃的SPI样品 a-非还原电泳;b-还原电泳

图1 SPI经不同热处理的SDS-PAGE图

Fig.1 SDS-PAGE patterns of SPI subjected to different heat treatment

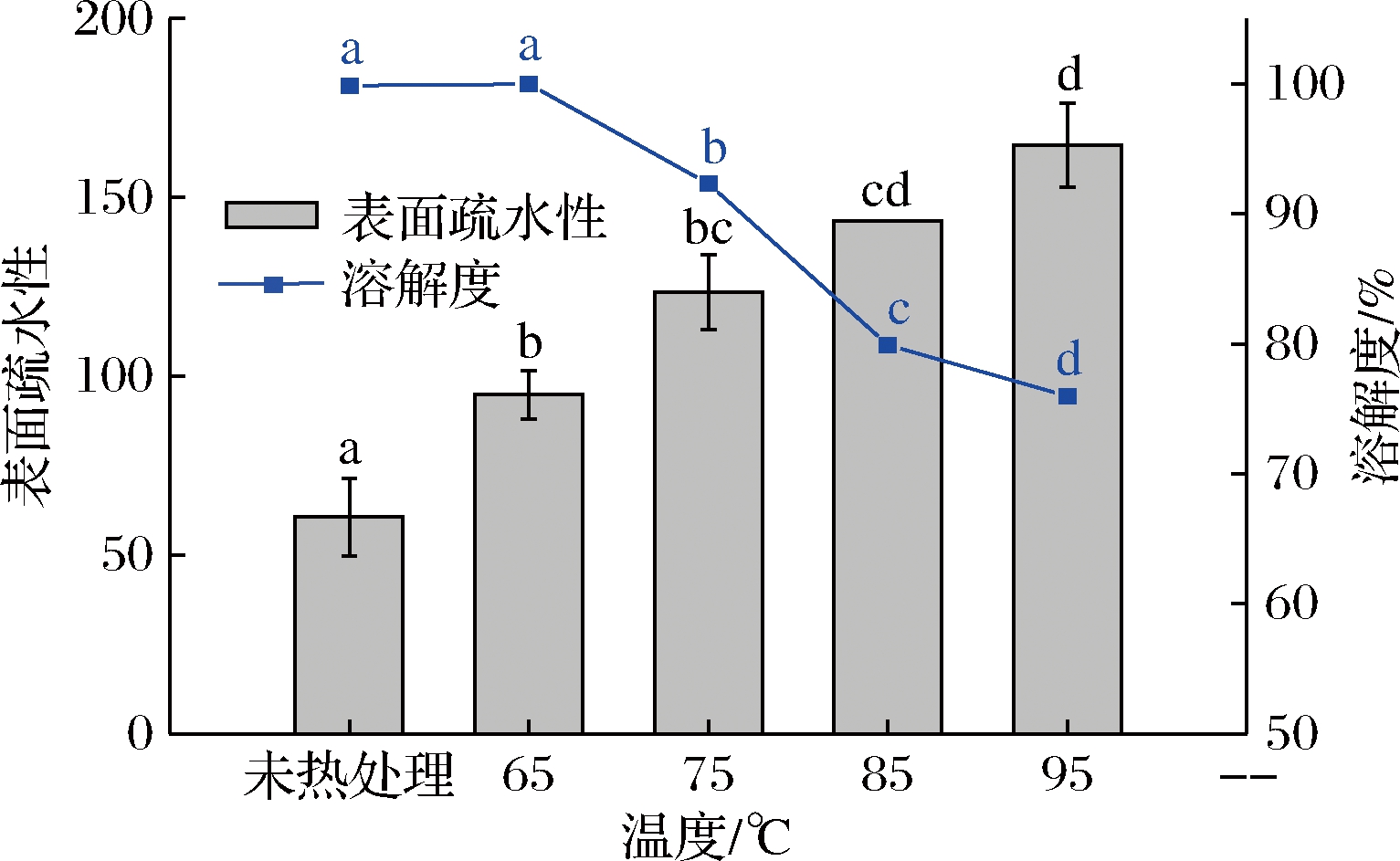

2.1.2 表面疏水性和溶解性

对不同热处理温度的SPI进行表面疏水性和溶解性分析,结果如图2所示,随着热处理强度的增大,SPI的表面疏水性大幅度提高,尤其当温度升高至85 ℃时,表面疏水性相比于未热处理蛋白增加了1.4倍,这是因为随着热处理温度的升高,SPI热变性加剧,分子链展开,暴露了更多的疏水基团,从而引起表面疏水性的增加,该结论与文献研究结果一致[16-17]。当热处理温度进一步提高至95 ℃时,11S彻底变性,表面疏水性与85 ℃热处理相比差异不大,说明在较高温度条件下,疏水相互作用可能参与了蛋白分子的重排和聚集[18]。

通过研究不同热处理温度下SPI的溶解度发现,随着温度的升高可溶性蛋白溶解度呈现总体下降的趋势,具体而言,65 ℃热处理的蛋白相比于未热处理蛋白溶解度无显著差异(P<0.05),而随着温度升高,溶解度显著降低(P<0.05),尤其对于95 ℃热处理蛋白而言,溶解度相较于未热处理蛋白降低了24%。这是因为随着蛋白的疏水性增强,发生了分子间的聚集行为[19],从而导致其溶解度降低。

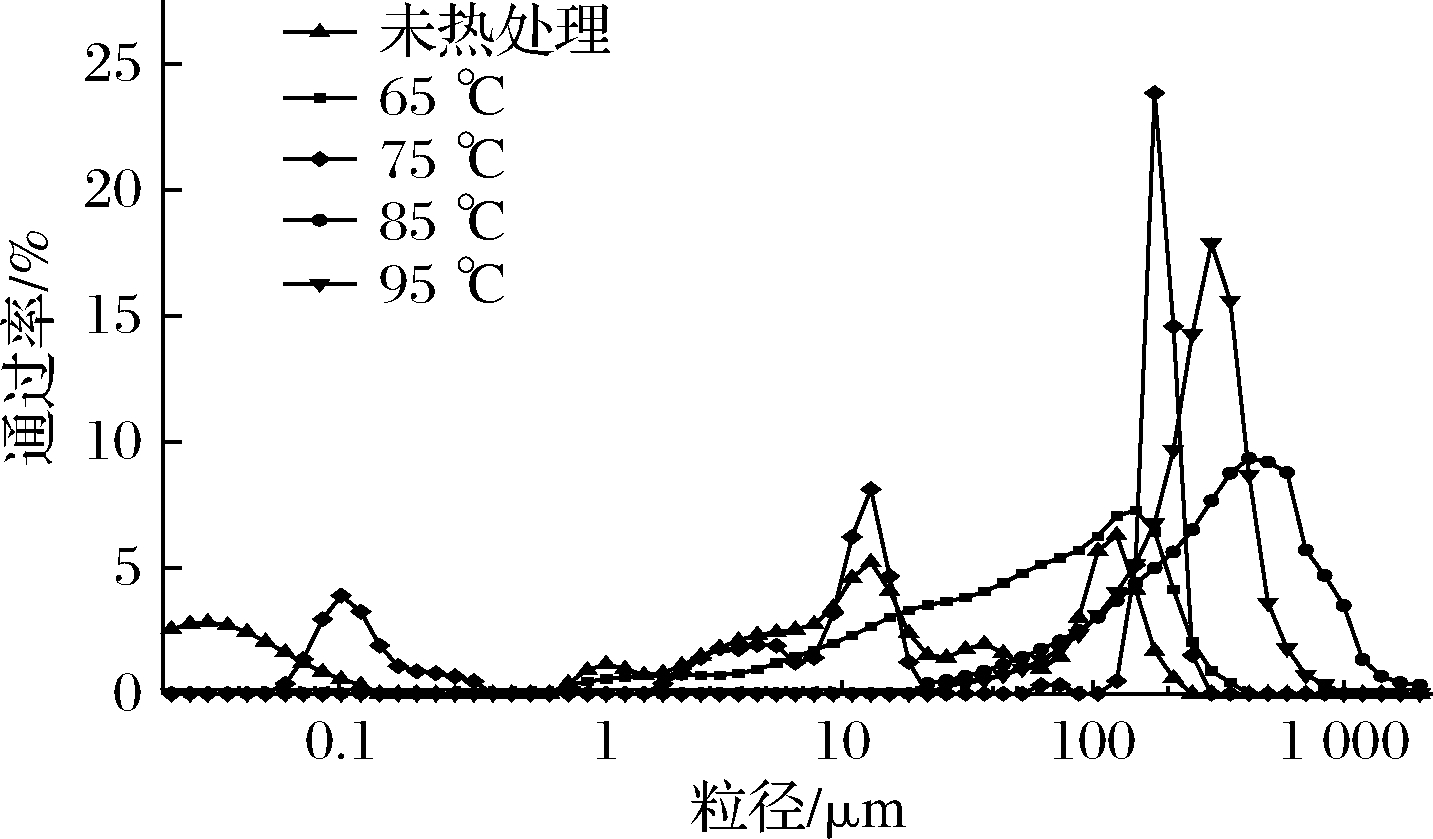

2.1.3 粒径分布

对不同热处理温度的SPI进行粒径分布分析,结果如图3所示。SPI的热处理会导致生成不同大小的蛋白聚集体,且随着热处理温度的升高,SPI的粒径逐渐增大。具体而言,未热处理以及75 ℃处理的蛋白均存在3个峰,其中未热处理蛋白分别分布在<0.1、0.7~60、60~110 μm,而75 ℃处理的蛋白的分布峰明显右移。65、85、95 ℃热处理蛋白均为单峰,其中65、85 ℃热处理蛋白粒径分布峰形宽、矮,且随着温度的升高分布峰右移,而当温度升高至95 ℃时,蛋白出现一个明显的窄、高峰,且略微向左移动,该结果与王冬梅等[20]的结果一致,陈力扬等[15]也证实了当大豆蛋白的变性程度增大至接近完全变性时,平均粒径不再增大,反而略微减小。加热处理破坏蛋白的空间结构,蛋白内部疏水基团暴露,增大了蛋白质分子的疏水相互作用,从而诱导蛋白分子疏水性聚集,粒径分布向右偏移。当温度升高至95 ℃时,蛋白分子热运动过于剧烈,导致大粒径聚集体热解聚形成小粒径蛋白聚集体[19]。

图2 SPI经不同热处理的表面疏水性和溶解度

Fig.2 The surface hydrophobicity and solubility of SPI subjected to different heat treatment 注:不同小写字母表示差异显著(P<0.05)(下同)

图3 SPI经不同热处理的粒径分布图

Fig.3 Particle size distribution of SPI subjected to different heat treatment

2.2 不同热处理SPI对其凝胶性质的影响

研究了不同热处理温度对TG酶诱导的SPI凝胶的强度(以硬度为表征指标)、持水性以及凝胶形态的影响。由图4-a可知,65 ℃热处理蛋白凝胶强度和持水性相比于未热处理蛋白无显著差异(P>0.05),而随着温度进一步升至75 ℃,凝胶强度显著增大(P<0.05),这是因为蛋白分子展开,TG酶反应位点增加,有利于凝胶强度和持水性的增强。当升温至85 ℃时,凝胶强度出现显著的降低(P<0.05),甚至低于未热处理蛋白,猜测可能是因为在以TG酶为主导诱导蛋白分子交联形成凝胶时,随着温度的进一步升高,蛋白分子发生疏水性聚集,TG酶反应位点大大减少,从而导致凝胶强度减弱。当温度升至95 ℃时,凝胶强度又呈现显著的增强(P<0.05),由2.1中的表面疏水性和粒径可以推测,高温导致大豆蛋白分子发生热解聚,进而进行分子重排和聚集,从而暴露更多的TG酶反应位点,凝胶强度大大增强。由图4-b和图4-c可知,随着热处理温度的升高,蛋白凝胶逐渐由略透明转变成不透明和偏白色状态,且通过显微镜(100倍)看出,蛋白凝胶逐渐由细密无气孔转变成气孔较多较大的状态。由于95 ℃处理SPI发生的这一有趣现象,后续以其为对象进一步研究蛋白浓度、加酶量和培养温度对TG酶诱导蛋白凝胶的影响。

a-硬度和持水性;b-宏观凝胶形态(1~5分别代表未热处理、 65、75、85、95 ℃热处理SPI);c-微观凝胶形态

图4 不同热处理SPI对其凝胶强度、持水性、宏观和微观 凝胶形态的影响

Fig.4 Effect of SPI subjected to different heat treatment on the gel strength, water holding capacity, macrograph, and micrograph of SPI gels

2.3 SPI的含量对SPI凝胶性质的影响

图5为蛋白含量对蛋白凝胶性质的影响,由图5-a可知,随着蛋白含量的增加,凝胶强度显著增大(P<0.05),而持水性基本保持不变,对于凝胶强度而言,当质量分数升高至12%时,凝胶强度是10%的2.9倍。前期预实验结果表明,蛋白质量分数为6%时形成的凝胶强度很弱,不在所用质构仪的量程范围内。蛋白凝胶的形成是蛋白-蛋白和蛋白-溶剂的相互作用以及临近肽链之间的吸引力和排斥力平衡的结果[21]。因此,在蛋白质量分数低于6%时,蛋白-溶剂相互作用占主导,体系不易凝结形成凝胶,而随着蛋白含量的增加,蛋白-蛋白相互作用占主导,凝胶强度随之增大。由图5-b和图5-c亦可知,8%时形成的蛋白凝胶较软、塌,而随着含量的增加,凝胶块较为硬挺,同时形成的气孔也由少变多。

a-硬度和持水性;b-宏观凝胶形态(1~3分别代表SPI 质量分数8%、10%、12%);c-微观凝胶形态

图5 SPI含量对蛋白凝胶强度、持水性、宏观和 微观凝胶形态的影响

Fig.5 Effect of SPI content on the gel strength, water holding capacity, macrograph, and micrograph of SPI gels

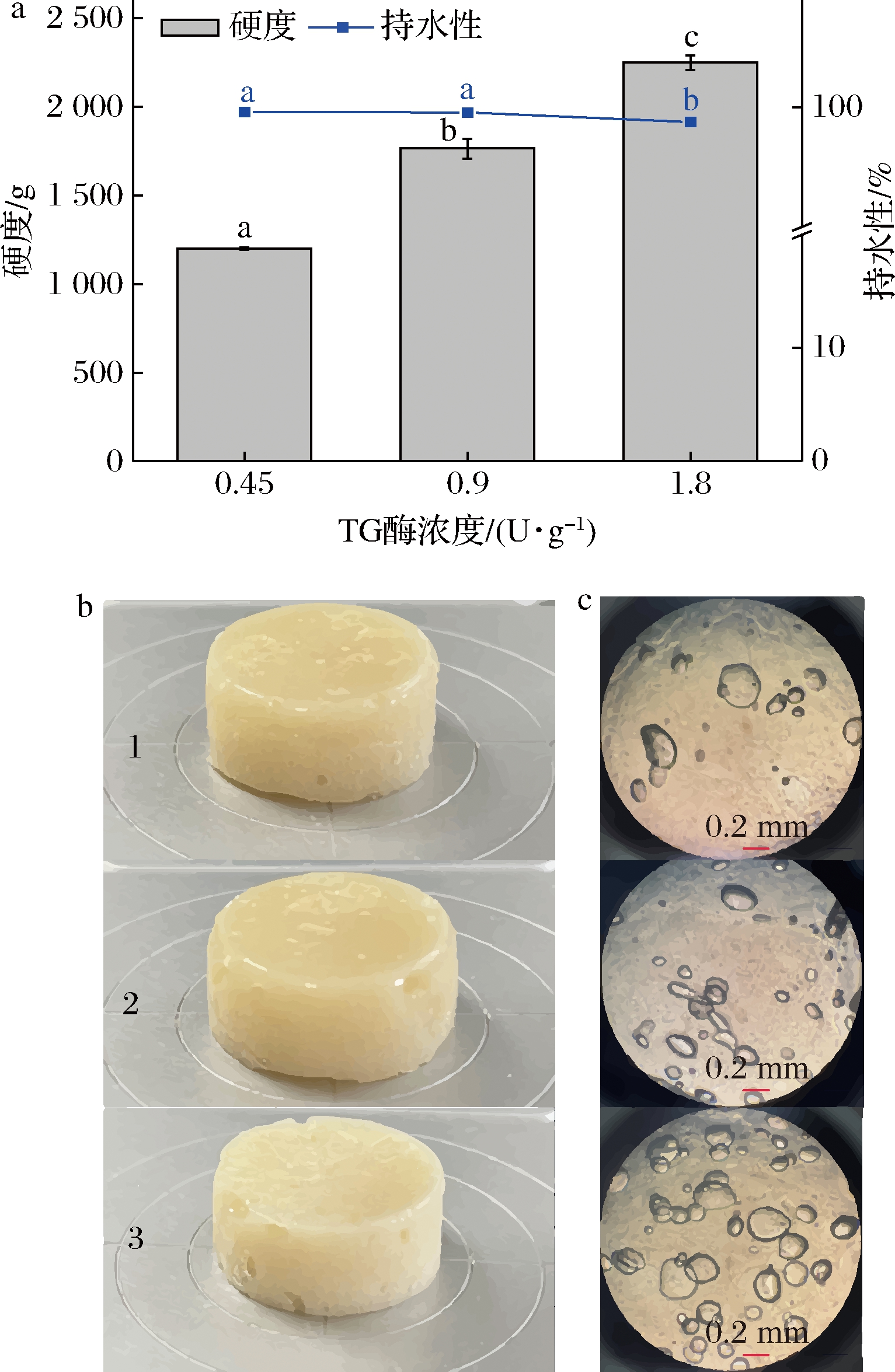

2.4 TG酶浓度对SPI凝胶性质的影响

TG酶浓度对大豆蛋白凝胶性质的影响如图6所示,随着TG酶浓度的增加(1.80 U/g以内),凝胶强度显著增大(P<0.05)。已有文献证实[22],TG酶的酶促反应物ε-(γ-谷氨酸)赖氨酸的含量随TG酶浓度的升高而升高。TG酶浓度由0.90 U/g增至1.80 U/g时,持水性出现显著降低(P<0.05),结合图6-b和图6-c发现,TG酶浓度的增大无论是宏观还是微观层面上均造成了蛋白凝胶气孔的增多,因而未形成紧密的网络结构,无法束缚住凝胶体系中的水,从而导致持水性降低。

a-硬度和持水性;b-宏观凝胶形态(1~3分别代表TG酶浓度 0.45、0.90、1.80 U/g);c-微观凝胶形态

图6 TG酶浓度对SPI凝胶强度、持水性、 宏观和微观凝胶形态的影响

Fig.6 Effect of TG concentration on the gel strength, water holding capacity, macrograph, and micrograph of SPI gels

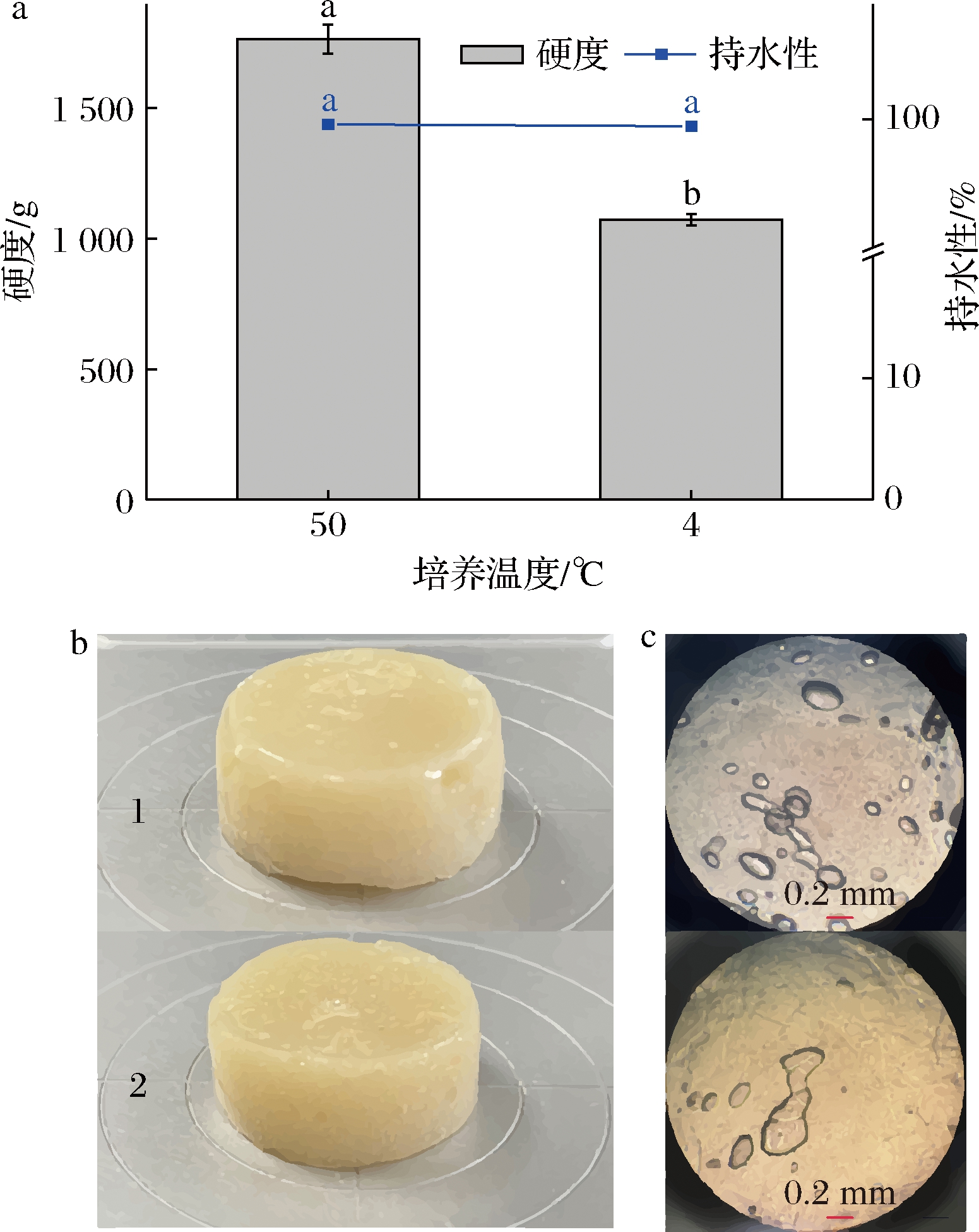

2.5 培养温度对SPI凝胶性质的影响

TG酶的最适培养温度在50~55 ℃,但是,工业上(如利用TG酶制备千叶豆腐等)常用4 ℃培养过夜。为研究两种方法对蛋白凝胶性质的影响,选取了加酶后50 ℃水浴培养1 h,75 ℃灭活以及加酶后4 ℃培养过夜,75 ℃灭活两种处理工艺。由图7-a可知,50 ℃培养的蛋白凝胶强度显著高于4 ℃培养样品(P<0.05),增加约64%。虽然4 ℃培养条件下凝胶强度有一定减弱,但对持水性无影响,同时,由图7-b和图7-c可知,4 ℃培养蛋白凝胶较为透明、表面光滑且气孔较少,这可能是由于低温条件下蛋白充分溶胀,TG酶可以诱导SPI更好地形成紧密的网络结构。

a-硬度和持水性;b-宏观凝胶形态(1、2分别代表培养 温度50、4 ℃);c-微观凝胶形态

图7 培养温度对SPI凝胶强度、持水性、宏观和微观凝胶 形态的影响

Fig.7 Effect of culture temperature on the gel strength, water holding capacity, macrograph, and micrograph of SPI gels

3 结论

热处理加剧了SPI亚基的解离与聚集,并导致SPI的表面疏水性增强和溶解性下降,同时粒径随温度的升高而增大,但升至一定程度(95 ℃)粒径开始减小且分布均匀。热处理SPI样品经TG酶诱导形成凝胶后,凝胶强度在85 ℃时最低,而在95 ℃时达到最高,表明大豆蛋白分子经过一定程度的热处理,分子展开,疏水相互作用增强,逐渐形成聚集体,此过程涉及TG酶反应位点逐渐增多又降低的过程,而在较高温度下,蛋白分子发生热解聚,此时TG酶反应位点增多,凝胶强度最大,持水性也随之增大。对于95 ℃热处理蛋白的凝胶,随着蛋白含量的增大,凝胶强度增大,同时气孔逐渐增多;随着TG酶添加量的增加,凝胶强度增大,而持水性在TG酶添加量为1.80 U/g时达到最低,同时气孔多且大;50 ℃培养的蛋白凝胶强度高于4 ℃培养样品,但凝胶形态不如4 ℃凝胶样品细腻透明。总之,大豆蛋白一定程度的热变性(尤其95 ℃热处理)有利于低温下(相较于热致凝胶)经TG酶诱导形成蛋白凝胶,这为工业生产提供了一定的理论依据。

[1] SITTIKIJYOTHIN W, SAMPAIO P, GONCALVES M P.Heat-induced gelation of β-lactoglobulin at varying pH:Effect of tara gum on the rheological and structural properties of the gels[J].Food Hydrocolloids, 2007, 21(7):1 046-1 055.

[2] ZHENG L, REGENSTEIN J M, ZHOU L Y, et al.Soy protein isolates:A review of their composition, aggregation, and gelation[J].Comprehensive Reviews in Food Science and Food Safety, 2022, 21(2):1 940-1 957.

[3] 李倩如, 熊瑶, 叶倩, 等.大豆分离蛋白聚集体及凝胶制品的研究进展[J].农产品加工, 2019(8):71-74.

LI Q R, XIONG Y, YE Q, et al.Reviews in soy protein isolate aggregates and gel products[J].Farm Products Processing, 2019(8):71-74.

[4] 王旭峰. CaSO4诱导大豆分离蛋白乳状液凝胶性质影响因素的研究[D].无锡:江南大学, 2017.

WANG X F.Study of influencing factors on the properties of soy protein isolate emulsion gels induced by CaSO4[D].Wuxi:Jiangnan University, 2017.

[5] KASHIWAGI T,YOKOYAMA K I,ISHIKAWA K,et al. Crystal structure of microbial transglutaminase from Streptoverticillium mobaraense[J].Journal of Biological Chemistry, 2002, 277(46):44 252-44 260.

[6] LIU Y X, ZHANG Y F, GUO Z H, et al.Enhancing the functional characteristics of soy protein isolate via cross-linking catalyzed by Bacillus subtilis transglutaminase[J].Journal of the Science of Food and Agriculture, 2021, 101(10):4 154-4 160.

[7] YASIR S B M,SUTTON K,NEWBERRY M,et al.The impact of transglutaminase on soy proteins and tofu texture[J].Food Chemistry, 2007, 104(4):1 491-1 501.

[8] RENKEMA J M S,VAN VLIET T.Heat-induced gel formation by soy proteins at neutral pH[J].Journal of Agricultural and Food Chemistry, 2002, 50(6):1 569-1 573.

[9] ZHANG J Y, WANG J, LI M D, et al.Effects of heat treatment on protein molecular structure and in vitro digestion in whole soybeans with different moisture content[J].Food Research International, 2022, 155:111115.

[10] WANG W, ZHANG J H, ZHANG X R, et al.Asymmetrical flow field-flow fractionation combined with electrophoresis:A new approach for studying thermal aggregation behavior of soy protein isolate[J].Food Hydrocolloids, 2021, 119:106857.

[11] 李伟伟. 高乳化性大豆蛋白的制备及其界面流变性质的研究[D].无锡:江南大学, 2017.

LI W W.Preparation of high-emulsifying soy protein and study on the interfacial shear rheology[D].Wuxi:Jiangnan University, 2017.

[12] 郭凤仙. 热处理对大豆分离蛋白结构及功能特性的影响[D].无锡:江南大学, 2009.

GUO F X.Influence of heat treatment on structural and functional properties of soy isolate protein[D].Wuxi:Jiangnan University, 2009.

[13] JIANG J,CHEN J,XIONG Y L.Structural and emulsifying properties of soy protein isolate subjected to acid and alkaline pH-shifting processes[J].Journal of Agricultural and Food Chemistry, 2009, 57(16):7 576-7 583.

[14] REN C G, TANG L, ZHANG M, et al.Structural characterization of heat-induced protein particles in soy milk[J].Journal of Agricultural and Food Chemistry, 2009, 57(5):1 921-1 926.

[15] 陈力扬, 华欲飞, 孔祥珍, 等.预热变性程度对大豆蛋白凝胶性质的影响[J].中国油脂, 2019, 44(11):56-62.

CHEN L Y,HUA Y F,KONG X Z, et al.Effect of pre-heating denaturation degree on gel properties of soy protein[J].China Oils and Fats, 2019, 44(11):56-62.

[16] 陶汝青, 夏宁, 滕建文.热处理对大豆分离蛋白结构和凝胶性的影响[J].食品科学, 2018, 39(9):60-66.

TAO R Q, XIA N, TENG J W.Effect of heat treatment on the secondary structure and gel property of soybean protein isolate[J].Food Science, 2018, 39(9):60-66.

[17] MATSUDOMI N, MORI H, KATO A, et al.Emulsifying and foaming properties of heat-denatured soybean 11S globulins in relation to their surface hydrophobicity[J].Agricultural and Biological Chemistry, 1985, 49(4):915-919.

[18] 赵海波. 硫酸钙诱导热变性大豆蛋白凝胶的影响因素及应用研究[D].无锡:江南大学, 2017.

ZHAO H B.Factors affecting the formation of thermo-denatured soybean protein gel induced by calcium sulfate and its application[D].Wuxi:Jiangnan University, 2017.

[19] 安然. 大豆分离蛋白可溶性热聚集行为及其超声调控研究[D].哈尔滨:东北农业大学, 2019.

AN R.Study on soluble thermal aggregates of soybean protein isolate and its ultrasonic regulation[D].Harbin:Northeast Agricultural University, 2019.

[20] 王冬梅, 范志军, 安然, 等.大豆蛋白热聚集体的溶液行为表征[J].现代食品, 2020(7):182-184.

WANG D M, FAN Z J, AN R, et al.Characterization of solution behavior of soybean protein thermal aggregates[J].Modern Food, 2020(7):182-184.

[21] 于翠柳. 大豆蛋白凝胶显微结构的研究[D].天津:天津科技大学, 2012.

YU C L.Studies on microstructure of soy protein gels[D].Tianjin:Tianjin University of Science and Technology, 2012.

[22] SAKAMOTO H, KUMAZAWA Y, MOTOKI M.Strength of protein gels prepared with microbial transglutaminase as related to reaction conditions[J].Journal of Food Science, 1994, 59(4):866-871.