山药是常用的中药材,被收录于历版《中国药典》[1];它能够供给人体大量的黏液蛋白[2];入药能增强免疫力。而鲜山药水分含量较高,不宜长时间运输与贮藏[3],否则就会出现霉变、腐烂等问题,造成了食物的浪费与环境的污染,因此干燥处理必不可少。

国内外诸多专家学者对山药干燥进行研究。山药干燥主要以热风干燥和自然晾晒为主,这种方法虽简单、节能,但干燥时间长,干燥品质低。近年来,冷冻干燥[4]以及微波干燥[5]得到一定的推广。微波干燥传热快,水分子吸收能量,使它们迅速蒸发;此外,微波干燥可以防止食品原料的收缩[5],但产品干燥不均匀,会使局部产品过热。冷冻干燥可以得到保持原有营养价值的产品[6],但能源消耗比较高。随着国家战略规划的推出,节能已经成为一种重要社会意识。热泵干燥[7]以它高效节能的优点已经得到了较多的应用,其中包括猕猴桃[8]、柿子[9]等。研究得出,相较于真空冷冻干燥、热风干燥、微波干燥,热泵干燥是兼顾品质与成本的一项干燥方式。

高压电场干燥作为一种新兴的干燥技术,能耗低、干燥品质好,具有巨大的前景。它主要依靠不均匀高压电场产生的离子风对物料表面产生的冲击作用和不均匀电场对水分子牵引力作用[10],这个过程扰乱了饱和的边界层,加快水分子从食物中蒸发[11]。BAJGAI等[12]对菠菜研究结果表明,25 ℃高压电场干燥下的失水率与60 ℃热风干燥相似,高压电场干燥的菠菜叶颜色与原始绿色接近。丁昌江等[13]、邢茹等[14]对胡萝卜等蔬菜进行了高压电场干燥实验。结果表明,电场干燥(温度36~42 ℃)比70 ℃干燥的时间分别缩短了43.3%、41.0%、28.6%、40.9%,同时干燥后果蔬的营养成分保留良好,这表明,高压电场可加快干燥速率,降低干燥温度。

在这种背景下,本文设计用热泵代替热风为高压电场干燥升温,二者进行优势互补。既可进一步节能,又可提升干燥品质。因此,一种新型干燥系统应运而生,用热泵-高压电场联合干燥系统来干燥山药片,并分析山药片在联合干燥下的干燥特性与营养成分变化,为客观、准确测定怀山药片提供帮助,并为山药片的贮藏、运输提供可靠的理论依据。

1 材料与方法

1.1 实验装置

热泵-高压电场联合干燥系统原理图如图1所示。主要设备包括:压缩机、冷凝器、膨胀阀、蒸发器、干燥室、高压电场发生器等,主要设备及参数见表1。实验台的实物图如图2所示。

表1 主要实验设备及参数

Table 1 main experimental equipment and parameters

设备名称型号参数厂家压缩机H102C5RZBAJ2变频压缩机额定功率为970 W,排气量为10.2 cm3/REV松下·万宝(广州)压缩机有限公司冷凝器铝翅片铜管冷凝换热器总换热面积9.64 m2,冷凝器阻力47.76 Pa达州市九工机电设备有限公司膨胀阀电子膨胀阀进出口尺寸为7.94 mm,额定制冷量为3 kW丹佛斯制冷(中国)有限公司除湿蒸发器铝翅片铜管冷凝换热器总换热面积4.2 m2,蒸发器阻力27.19 Pa达州市九工机电设备有限公司外置蒸发器铝翅片铜管冷凝换热器总换热面积8.62 m2,蒸发器阻力69.19 Pa达州市九工机电设备有限公司风机轴流风机风机风量1 800 m3/h,转速1 400 r/min诸暨市清风冷风机厂三相电参数测量仪PM9833A三相电参数测量仪东莞纳普电子科技有限公司卤素水分检测仪HE83精度为±0.01%,温度范围为50~200 ℃梅特勒-托利多仪器(上海)有限公司

图1 热泵-高压电场联合干燥系统原理图

Fig.1 Schematic diagram of heat pump-high voltage electric field combined drying system

图2 实验台实物图

Fig.2 Experimental setup

热泵系统包括2种模式:空气源热泵加热除湿干燥循环和闭式干燥循环。空气源热泵加热除湿干燥循环一般用于干燥前升温过程;干燥过程中采用闭式热泵循环。热风由循环风机驱动,进入干燥室干燥物料,从干燥室出来后,经过除湿蒸发器进行除湿、冷凝器进行加热后进入干燥室内完成循环。高压电场设置在干燥室内,与热泵系统联合干燥物料。

1.2 实验方法

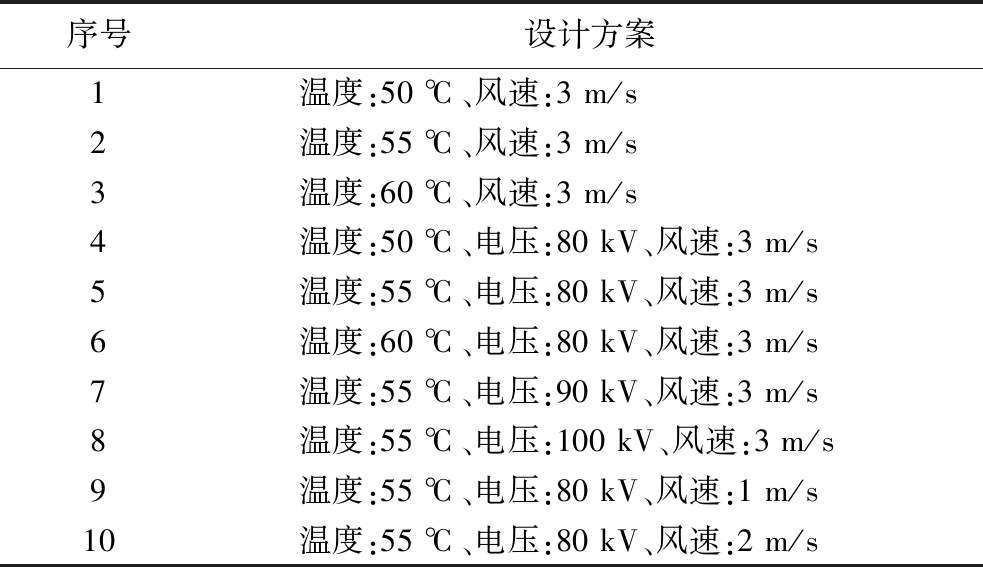

将新鲜、无损伤的山药进行干燥前预处理。首先进行切片处理,均匀地切成3 mm厚的山药薄片。然后使用卤素水分检测仪随机检测山药片的初始含水率,取平均值,最终测得山药片的初始含水率为(72.66±2.77)%。将山药片放入干燥室进行实验。初始固定质量为(320±0.5) g,表面积为13.44 cm2。托盘尺寸为0.47 m×0.35 m。实验变量有温度(50、55、60 ℃)、电压(0、80、90、100 kV)和风速(1、2、3 m/s)。实验设计方案如表2所示。实验过程中每隔10 min记录山药片质量,当山药片的湿基含水率达到安全含水率13%时,即可停止干燥(Q/WHZY 0001S—2022《怀山药片(粉)及其制品》)。

表2 山药片实验设计方案

Table 2 Experimental design scheme of yam slices

序号设计方案1温度:50 ℃、风速:3 m/s2温度:55 ℃、风速:3 m/s3温度:60 ℃、风速:3 m/s4温度:50 ℃、电压:80 kV、风速:3 m/s5温度:55 ℃、电压:80 kV、风速:3 m/s6温度:60 ℃、电压:80 kV、风速:3 m/s7温度:55 ℃、电压:90 kV、风速:3 m/s8温度:55 ℃、电压:100 kV、风速:3 m/s9温度:55 ℃、电压:80 kV、风速:1 m/s10温度:55 ℃、电压:80 kV、风速:2 m/s

1.3 检测指标

1.3.1 含水率的测定

山药片的干、湿基含水率计算如公式(1)~公式(3)所示[15-16]:

m=m0×(1-w0)

(1)

(2)

(3)

式中:m为山药片的绝干质量,g;m0是初始时刻的质量,g;w0是山药片的初始含水率,%;wt是t时刻的干基含水率,%;mt是t时刻山药片的质量,g;wwt是t时刻的湿基含水率,%。

1.3.2 水分比的测定[15]

水分比测定的计算如公式(4)所示:

(4)

式中:MR为水分比,%;we为样品平衡时的干基含水率,%;wt为t时刻样品的干茎含水率,%;wt0为初始时刻样品的干基含水率,%。

1.3.3 干燥速率的测定[15]

干燥速率的测定如公式(5)所示:

(5)

式中:DR为干燥速率,h-1;wt为t时刻干茎含水率,%;wt+Δt为t+Δt时刻的干基含水率,%;Δt为干燥间隔时间,s。

1.3.4 复水率的测定

干制品的复水率是检验干制品品质的一项重要指标[17]。将干燥后的山药片放入25 ℃蒸馏水中保持4 h,而后快速擦干样品表面水分,进行称量[18]。复水率的计算如公式(6)所示[17]:

(6)

式中:RR为复水率,%;ma为复水后的质量,g;mb为复水前的质量,g。

1.3.5 有效水分扩散系数

有效水分扩散系数表示物料在干燥过程中水分的扩散情况,反映物料在一定条件下的脱水能力,根据Fick第二定律可得其简化后的计算方程如公式(7)所示[19]:

(7)

根据计算方程,绘制物料干燥过程中对的关系图,进行线性拟合得到直线斜率,从而得出Deff,如公式(8)所示:

(8)

式中:Deff为有效水分扩散系数,m2/s;t为物料干燥时间,s;L为物料厚度的一半,m。

1.3.6 活化能

活化能表示物料在干燥过程中脱去单位物质的量的水分所需的能量,其大小表示干燥的难易程度。活化能越大,干燥所需的能量越多,物料就越难干燥[20]。根据Arrhenius方程,得出活化能Ea的计算方程如公式(9)所示:

Deff=D0exp[-Ea/R(T+273.15)]

(9)

对方程两边取对数,得到公式(10):

(10)

由公式(10)可得,有效水分扩散系数的对数lnDeff与1/(T+273.15)呈线性关系,进行线性拟合得到直线斜率k2,从而得出Ea,计算方程如公式(11)所示:

(11)

式中:D0为物料中的扩散基数,m2/s;Ea为干燥活化能,kJ/mol;R为气体摩尔常数,8.314 J/(mol·K);T为干燥温度,℃。

1.3.7 成品评价标准

参考陈红惠等[18]的方法,对山药片评价,检验方法为:取适量试样与洁净的白瓷盘中,在自然光下观察其色泽和状态,闻其气味。评分采用百分制,见表3。

表3 感官要求

Table 3 Sensory requirements

项目要求标准分值色泽(30分)色泽均匀,白色至乳白色,允许有少量黑点色泽均匀,呈乳白色,略有黑点21~30色泽微黄,略有不均匀,有少量黑点11~20色泽加深,表面有明显变褐,黑点增多0~10气味(20分)具有山药特有的气味,无异味有山药特有的香味15~20山药香味较淡8~14出现异味0~7外形(20分)表面平整,无收缩,有均匀气孔表面平整,不收缩,有均匀气孔15~20表面有部分卷曲,体积略有缩小8~14出现干瘪,皱缩0~7状态(30分)片状,无肉眼可见外来杂质无断裂,无肉眼可见杂质21~30略有断裂,有少量杂质11~20断裂增多,杂质明显增多0~10

1.3.8 单位能耗的测定

单位能耗通过电参数测量仪测定,计算如公式(12)所示[21]:

(12)

式中:Es为单位能耗,kJ/g;Et为干燥过程中的总能耗,kW/h;M为样品质量,g。

1.3.9 总酚含量的测定

测定方法为福林酚比色法。参考李艺[22]的方法测定,将干燥后的山药粉碎,并取5 g粉末与和25 mL 75%乙醇研磨成匀浆,将混合物以100 W超声波下提取1 h,以6 000 r/min、4 ℃离心15 min。然后将1 mL上清液、6 mL蒸馏水、0.5 mL 1.0 mol/L的福林酚试剂混合静置3 min后加入1.5 mL 20%的Na2CO3溶液充分混合,静置2 h后在765 nm下测定吸光度。通过每克样品中所含的没食子酸浓度,再通过换算得出最终样品的多酚含量,通过每克样品中所含的没食子酸浓度,再通过换算计算出最终样品的多酚含量,换算公式如公式(13)所示:

(13)

式中:W为样品中多酚含量,mg GAE/g DM;C为没食子酸质量浓度,g/mL;V为测量时样品溶液定容的体积,mL;N为样品提取液定容的体积,mL;M为样品质量,g。

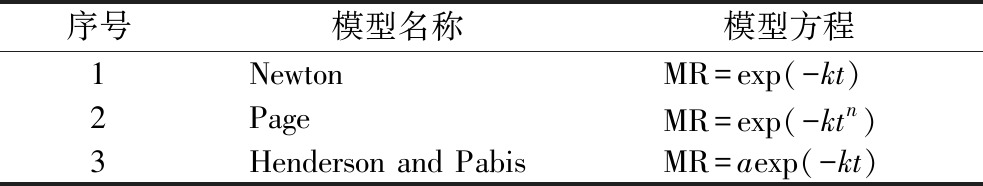

1.3.10 干燥模型与统计参数的评价

通过大量模型进行拟合,选取Newton、Page和Henderson and Pabis 3种模型。表4为3种模型用于描述山药片薄层物料干燥动力学。非线性拟合分析用于求出每个模型的常数和参数,统计参数包括卡方检验值χ2、均方根误差(root mean square error,RMSE)以及决定系数R2。这3个参数可以选取到最适合描述干燥动力学的参考标准。R2的值越大,RMSE和χ2的值越小时,数学模型的拟合程度越好[23]。参数计算方法分别如公式(14)~公式(16)所示:

表4 薄层干燥数学模型[15]

Table 4 Mathematical model of thin layer drying

序号模型名称模型方程1NewtonMR=exp(-kt)2PageMR=exp(-ktn)3Henderson and PabisMR=aexp(-kt)

(14)

(15)

(16)

式中:MRexp,i为水分比的实验值,%;MRpre,i为水分比的预测值,%;MRpre为水分比预测值的平均值,%;Z为观测次数;z为回归模型中常数项的个数。

2 结果与分析

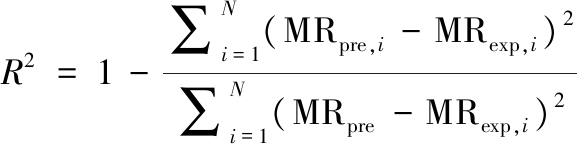

2.1 单热泵与联合干燥对比分析

图3为单热泵干燥与联合干燥在不同温度下山药干燥的干燥速率曲线和水分比曲线。由图3-a可知,同温度下联合干燥的干燥速率较单热泵有明显提升;说明附加电压对干燥速率的提升有较大作用。60 ℃单热泵与55 ℃联合干燥速率趋势相似,这说明附加电压可减小单热泵温度5 ℃左右,对一些热敏性物料有潜在优势。由图3-b可知,单热泵干燥在干燥温度为50、55以及60 ℃时的干燥时间分别为110、90、70 min。联合干燥在干燥温度50、55、60 ℃时的干燥时间分别为90、70、60 min。同一温度下,联合干燥所需的干燥时间较单热泵缩短14%~22%。单热泵55、60 ℃分别与联合干燥50、55 ℃干燥时间相同,这是因为高压电场产生的离子风加快山药片内部水分迁移至表层的速率,增加水分的迁移速度,这进一步证明联合干燥有利于减低干燥温度。

a-单热泵干燥下山药片的干燥曲线;b-联合干燥下山药片的干燥曲线

图3 单热泵与联合干燥下山药片的干燥曲线

Fig.3 Drying curve of yam slices dried by single heat pump and combined drying

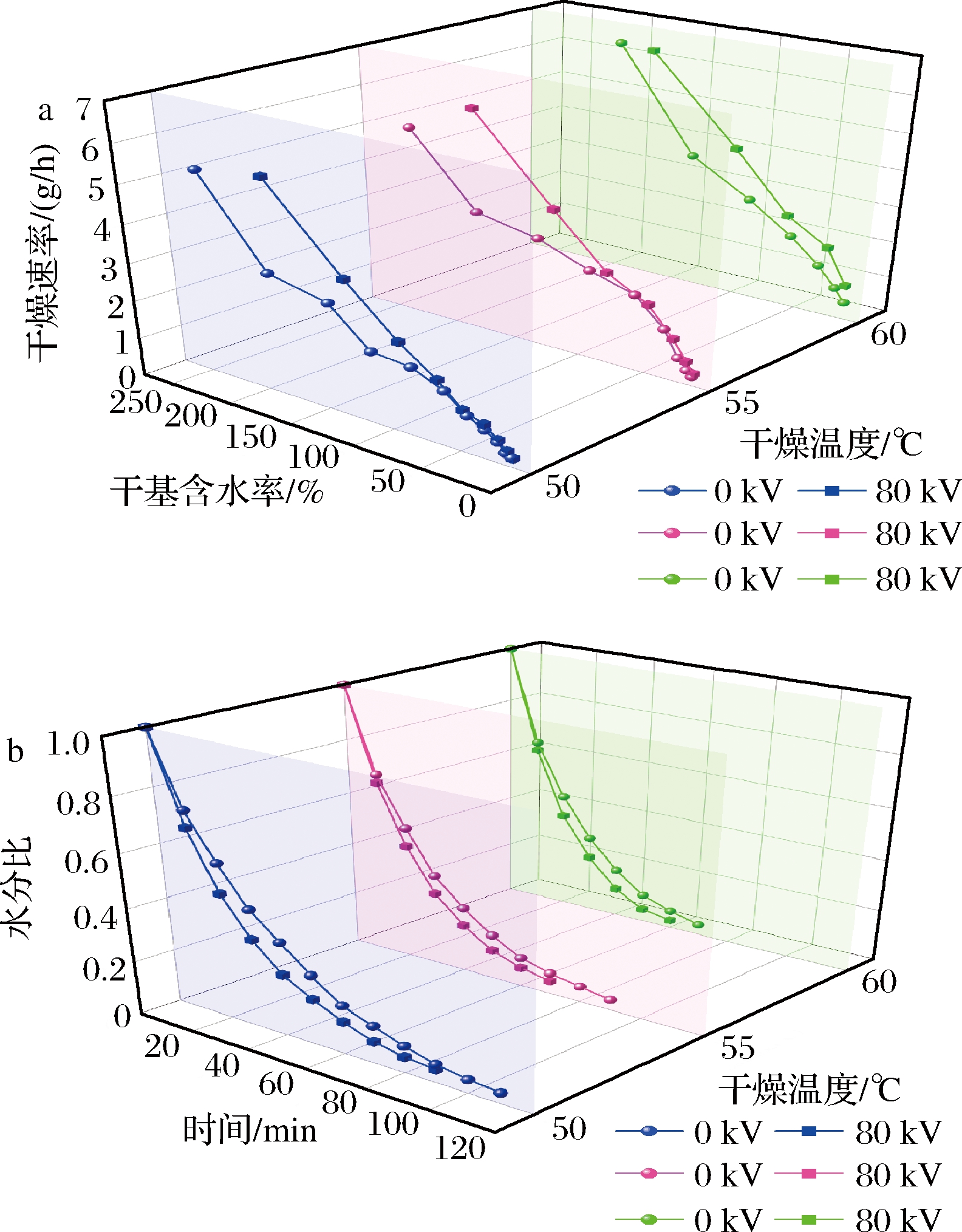

2.2 不同电压对山药片干燥性能的影响

图4为不同电压下山药干燥的干燥速率曲线和水分比曲线。由图4-a可知,联合干燥下山药片的干燥速率较0 kV(单热泵)有明显提升,并且随着电压的增加干燥速率也随之增加,但增幅较小。另外,干燥速率随干基含水率的减小而下降。由图4-b可以看出,随着电压的提升,干燥时间分别为90、70、60、50 min。联合干燥下山药片的水分比比单热泵要快,联合干燥间的水分比曲线较为相似。这可以看出,在联合干燥下,山药片的水分蒸发比单热泵更快,并且电压越高水分蒸发越快,表明附加电压可以缩短干燥时间,提升干燥速率。高压电场产生的离子风[11]加快山药片内部水分迁移至表层的速率,电场强度越大,水分子所受到的离子风越大,水分子的运输速率随之加快,扩散速率以及蒸发速率变大,进一步验证高压电场可以加快水分的蒸发。这与香蕉片的实验结果一致[24]。

a-干燥速率;b-水分比

图4 不同电压下山药片的干燥曲线

Fig.4 Drying curve of mountain slices under different voltages

2.3 不同风速下山药片的干燥性能

图5为不同风速山药干燥的干燥速率曲线和水分比曲线。由图5-a可知,干燥速率随干燥风速的增加而增加,即3 m/s具有较高的干燥速率。这是因为较大的干燥风速对山药片表面水分汽化速率较大。干燥初期,干基含水率较高,干燥风速提升,水分蒸发速度快,导致干燥速率较大,干燥速率迅速提升至最大值后持续降速,直至到达干燥终点。低风速的干燥速率较高风速的干燥趋势平缓。在干燥后期,不同风速间干燥速率变化不大,故可通过降低风速的方式,降低能耗、节约成本。由图5-b可知,当风速分别为1、2、3 m/s时,样品到达平衡时的时间分别为110、80、70 min,可以看出山药到达干燥终点的时间随风速的升高而缩短。干燥风速升高时,物料表面热风流动较快,致使水分蒸发速率变快,水分比降低。

a-干燥速率;b-水分比

图5 不同风速下山药片的干燥曲线

Fig.5 Drying curve of slices under different wind speeds

2.4 复水率

复水率是指新鲜水果和蔬菜在干燥后吸收水分并恢复其原始新鲜度的能力。一般来说,干燥产品恢复新鲜状态的程度越高,干燥产品的质量越好。图6为干燥温度、风速以及电压下山药片的复水率。单因素方差分析表明,风速变化以及附加电压对山药的复水能力都有显著影响(P<0.05)。由图6-a中可以看出,同一温度下,联合干燥较单热泵提升6.3%~15.4%。55 ℃干燥的山药片复水率较高,说明其吸水能力较好。这与ZZAMAN等[25]的研究一致。由图6-b中看出,对照组(0 kV)时的复水率最低为1.89,在电压80、90、100 kV的复水率分别较对照组增加6.3%,9.0%,3.8%。丁昌江等[15]研究了不同高压电场强度下的干燥特性,发现复水率随着高压电场强度的升高而升高,他们认为在高压电场的作用下,离子风冲击样品表面会使样品形成多孔结构,这种结构会使样品复水过程中吸收更多水的能力,从而增加山药片的复水率。由图6-c可知,复水率随着风速的增加而逐渐降低,1 m/s时复水率最大,2、3 m/s较1 m/s分别减少3.9%、8.1%。这可能是因为随着风速的增加,与离子风之间产生相互影响导致复水率的下降。

a-不同温度干燥条件下的复水率;b-不同电压干燥条件下的复水率;c-不同风速干燥条件下的复水率

图6 不同干燥条件下的复水率

Fig.6 Rehydration rate under different drying conditions

2.5 有效水分扩散系数

有效水分扩散系数可以表现出干燥物料在干燥过程中水分迁移速度的快慢程度。表5显示不同条件下的有效水分扩散系数。随着温度的提升,单热泵干燥与联合干燥的有效水分扩散系数均呈现处上升的趋势,这说明温度对水分的迁移有促进作用。同时,可以看出单热泵55 ℃和联合干燥50 ℃以及单热泵60 ℃和联合干燥55 ℃时的有效水分扩散系数相近,这印证了上文联合干燥可降低干燥温度5 ℃左右。随着电场的增加,有效水分扩散系数也随之增加,100 kV 时的有效扩散系数约为对照组的1.4倍,可以看出联合干燥可有效提升有效水分扩散系数。随着风速的增加,有效水分扩散系数随之增大,但增速减小。

表5 不同条件下的有效扩散系数与活化能

Table 5 Effective diffusion coefficient and activation energy under different conditions

干燥条件k1Deffk2Ea50 ℃-3 m/s4.50E-044.10E-1055 ℃-3 m/s5.38E-044.91E-10-4.8039.8960 ℃-3 m/s7.03E-046.41E-1050 ℃-80 kV-3 m/s5.34E-044.87E-1055 ℃-80 kV-3 m/s6.70E-046.11E-10-4.1834.7760 ℃-80 kV-3 m/s8.21E-047.48E-1055 ℃-3 m/s5.38E-044.91E-1055 ℃-80 kV-3 m/s6.70E-046.11E-1055 ℃-90 kV-3 m/s6.81E-046.21E-10//55 ℃-100 kV-3 m/s7.53E-046.86E-1055 ℃-80 kV-1 m/s4.27E-043.90E-1055 ℃-80 kV-2 m/s5.84E-045.32E-10//55 ℃-80 kV-3 m/s6.82E-046.22E-10

2.6 活化能

干燥活化能是衡量干燥进程难易的重要指标,其值越小,表明干燥越易进行。表5为单热泵与联合干燥的活化能。计算得到单热泵与联合干燥的活化能分别为39.89、34.77 kJ/mol,联合干燥的活化能较单热泵减少约13%。这表明联合干燥可降低干燥难度,使干燥更易进行。

2.7 单位能耗

由表6可以看出不同干燥条件下单位能耗的变化。由表6可知,温度、电压与风速对干燥能耗有不同程度的影响。山药片的单位能耗在联合干燥60 ℃条件下的能耗最低为18.38 kJ/g,单热泵50 ℃时的单位能耗最高为26.95 kJ/g。同温度下,联合干燥的单位能耗较单热泵可降低6%~19%。55 ℃单热泵和50 ℃联合干燥以及60 ℃单热泵和55 ℃联合干燥间的单位能耗相似,这又印证了上文所说联合干燥可降低温度5 ℃左右的说法。不同电压下干燥山药片的单位能耗随着电压的增大而逐渐减小,单热泵与联合干燥间的单位能耗存在较大差异,这说明附加电压可有效降低单位能耗。不同风速下,干燥山药片的单位能耗随着风速的升高逐渐减小,热风风速的增加导致物料表面水分蒸发速率变快,导致干燥时间缩短,从而影响干燥能耗。

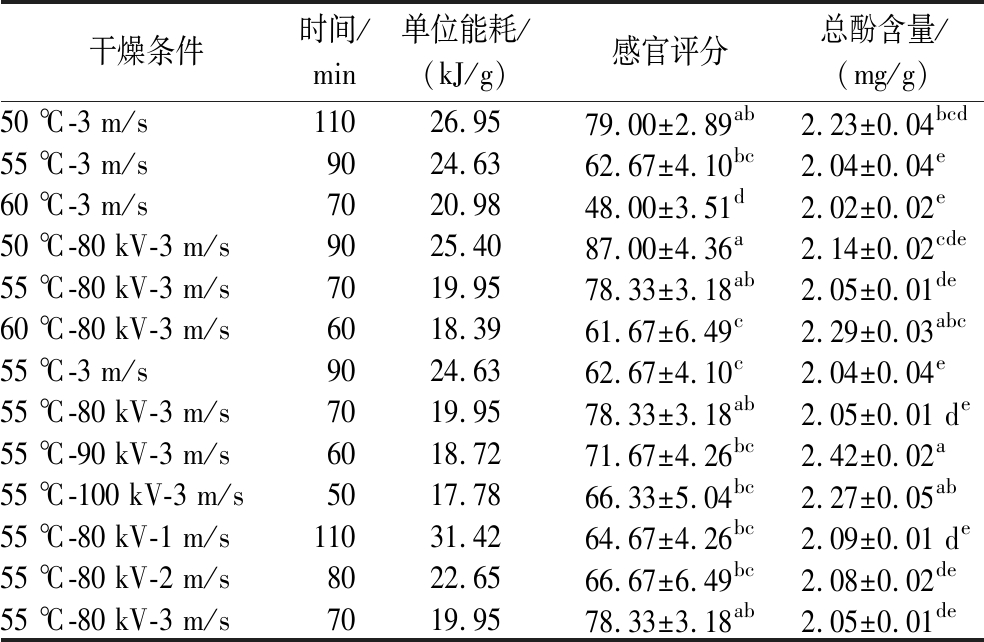

表6 不同干燥条件下山药片的单位能耗、感官评分以及总酚含量

Table 6 Unit energy consumption, sensory score and total phenol content of yam slices under different drying conditions

干燥条件时间/min单位能耗/(kJ/g)感官评分总酚含量/(mg/g)50 ℃-3 m/s11026.9579.00±2.89ab2.23±0.04bcd55 ℃-3 m/s9024.6362.67±4.10bc2.04±0.04e60 ℃-3 m/s7020.9848.00±3.51d2.02±0.02e50 ℃-80 kV-3 m/s9025.4087.00±4.36a2.14±0.02cde55 ℃-80 kV-3 m/s7019.9578.33±3.18ab2.05±0.01de60 ℃-80 kV-3 m/s6018.3961.67±6.49c2.29±0.03abc55 ℃-3 m/s9024.6362.67±4.10c2.04±0.04e55 ℃-80 kV-3 m/s7019.9578.33±3.18ab2.05±0.01 de55 ℃-90 kV-3 m/s6018.7271.67±4.26bc2.42±0.02a55 ℃-100 kV-3 m/s5017.7866.33±5.04bc2.27±0.05ab55 ℃-80 kV-1 m/s11031.4264.67±4.26bc2.09±0.01 de55 ℃-80 kV-2 m/s8022.6566.67±6.49bc2.08±0.02de55 ℃-80 kV-3 m/s7019.9578.33±3.18ab2.05±0.01de

注:同列同一因素下不同字母代表差异显著(P<0.05)。

2.8 山药片的感官品质

表6显示了不同干燥条件下山药片的感官评分。由表6看出,温度、电压与风速对山药片的感官评分都有不同程度的影响。随着温度的上升,单热泵干燥与联合干燥的感官评分为下降趋势,但联合干燥整体感官评分较单热泵干燥要高10%~28%,一是因为高温导致物料表面收缩卷曲,致使物料断裂明显;二是说明联合干燥可以提升山药片的感官评分。随着电压的升高,山药片的感官评分呈现出先升后降的趋势,55 ℃-80 kV时的评分最高为78.33。随着风速的增加,山药片的感官评分也随之上升,3 m/s较1 m/s的感官特性提升21%。这是因为风速较低时,干燥速率较慢、干燥时间较长、形状收缩较为严重,造成感官评分下降。

2.9 总酚含量

由表6可以看出不同干燥条件下总酚含量的变化。由表6可知,温度与电压对山药片的总酚含量有不同程度的影响。单热泵干燥时的总酚含量随着温度的升高而减小,50 ℃时的总酚含量约为55 ℃和60 ℃时的9%。这是因为温度的上升,总酚的稳定性变差,更易分解。这与盛金凤等[26]的研究结果相似。联合干燥时的总酚含量整体上较单热泵干燥时要高,60 ℃时的联合干燥较单热泵干燥提升了13%,这说明附加电压能有效缓解高温对总酚的负面影响。这在LAMMERSKITTEN等[27]的研究中也观察到在电场的作用下总酚含量增加的结果。他们认为在电场干燥情况下,发生了某种生化反应,导致新化合物的生成。另外,也有人认为,是因为电场导致多酚氧化酶和过氧化氢酶等失活,使能较好的保存酚类化合物[28]。不同电压下的总酚含量随着电压的升高而增大,80、90、100 kV分别较单热泵提升0.5%、19.6%、12.3%,说明电压90 kV以上的联合干燥可有效提升山药片中的总酚含量。不同风速下的总酚含量无明显变化。

2.10 山药片的数学干燥模型

2.10.1 干燥数学模型的建立

采用所选取的3个薄层干燥数学模型对不同干燥条件下的山药片的水分比随时间的实验室数据进行拟合,得到各模型的待定常数,拟合结果见表7。

表7 山药片薄层干燥模型参数统计结果

Table 7 Statistical results of thin layer drying model parameters of yam slices

数学模型干燥条件参数R2χ2RMSENewton50 ℃-3 m/sk=0.027 920.998 821.11E-040.001 2255 ℃-3 m/sk=0.035 200.999 366.44E-050.000 5860 ℃-3 m/sk=0.041 760.998 891.25E-040.000 8750 ℃-80 kV-3 m/sk=0.036 770.999 188.01E-050.000 7255 ℃-80 kV-3 m/sk=0.042 590.999 228.83E-050.000 6260 ℃-80 kV-3 m/sk=0.050 890.998 012.50E-040.001 50 55 ℃-90 kV-3 m/sk=0.040 180.998 781.34E-040.000 9455 ℃-100 kV-3 m/sk=0.045 980.998 691.57E-040.000 9455 ℃-80 kV-1 m/sk=0.028 610.998 901.38E-040.001 3855 ℃-80 kV-2 m/sk=0.036 330.999 089.66E-050.000 77Page50 ℃-3 m/sk=0.027 39;n=1.005 060.998 711.21E-040.001 2155 ℃-3 m/sk=0.034 76;n=1.003 540.999 297.21E-050.000 5860 ℃-3 m/sk=0.038 23;n=1.026 240.998 887.49E-040.000 7550 ℃-80 kV-3 m/sk=0.044 52;n=0.945 430.999 954.45E-060.000 0455 ℃-80 kV-3 m/sk=0.036 91;n=1.042 730.999 545.15E-050.000 3160 ℃-80 kV-3 m/sk=0.037 95;n=1.092 230.999 387.79E-050.000 3955 ℃-90 kV-3 m/sk=0.036 60;n=1.027 450.998 791.34E-040.000 80 55 ℃-100 kV-3 m/sk=0.037 11; n=1.065 730.999 466.43E-050.000 3255 ℃-80 kV-1 m/sk=0.023 20;n=1.056 310.999 366.27E-050.000 5655 ℃-80 kV-2 m/sk=0.033 11;n=1.026 560.999 158.95E-050.000 63Henderson and Pabis50 ℃-3 m/sa=0.995 89;k=0.027 800.998 731.19E-040.001 1955 ℃-3 m/sa=0.997 99;k=0.035 130.999 297.18E-050.000 5760 ℃-3 m/sa=1.001 14;k=0.041 810.998 701.45E-040.000 8750 ℃-80 kV-3 m/sa=0.989 50;k=0.036 380.999 267.24E-050.000 5855 ℃-80 kV-3 m/sa=1.004 74;k=0.042 780.999 139.84E-050.000 5960 ℃-80 kV-3 m/sa=1.009 78;k=0.051 340.997 782.78E-040.001 3955 ℃-90 kV-3 m/sa=1.001 26;k=0.040 230.998 581.56E-040.000 9455 ℃-100 kV-3 m/sa=1.007 28;k=0.046 300.998 531.76E-040.000 8855 ℃-80 kV-1 m/sa=1.009 09;k=0.028 870.998 581.40E-040.001 2655 ℃-80 kV-2 m/sa=1.001 97;k=0.036 400.998 961.10E-040.000 77

由表7可以看出,干燥曲线数据与干燥模型方程拟合的R2处于0.99之上,这说明这3个数学模型均能很好地描述山药片干燥过程中的水分变化规律。其中,Page模型具有最高的R2、以及最低的χ2和RMSE,说明Page模型是描述山药片联合干燥的最佳模型。

2.10.2 模型的验证

为了验证模型的拟合效果,选取最适合的一组数据进行验证,对实验值和模型的预测值进行比较。在干燥温度55 ℃、干燥风速3 m/s、电压为80 kV的实验条件下验证的结果如图7所示。由图7可以看出,实验值和模型预测值的拟合度较高,可以很好的用来描述山药片热泵-高压电场联合干燥下的水分变化规律。

图7 Page模型的验证

Fig.7 Verification of page model

3 结论

为研究山药片的热泵-高压电场联合干燥特性,对山药片在温度50~60 ℃、电压80~100 kV和风速1~3 m/s下进行干燥实验。将山药干片的复水率、水分扩散系数、活化能和干燥后山药片中总酚含量等与单热泵干燥(对照)进行了比较。采用3个常用干燥数学模型进行了模拟和分析。结果表明,山药片的热泵-高压电场联合干燥是一个降速干燥过程,提高干燥温度可加快干燥速率。与单热泵干燥相比,联合干燥能有效降低干燥温度5 ℃左右。随着温度的上升,单热泵干燥与联合干燥的感官评分都为下降趋势,但联合干燥整体感官评分较单热泵干燥要高10%~28%。同一温度下,联合干燥的单位能耗较单热泵最高可降低19%。55 ℃单热泵和50 ℃联合干燥以及60 ℃单热泵和55 ℃联合干燥间的单位能耗相似。联合干燥的活化能较单热泵减少约13%。联合干燥时的总酚含量整体上较单热泵干燥时要高,60 ℃时的联合干燥较单热泵干燥提升了13%。随着电场的增强,有效水分扩散系数也随之增加,100 kV时的有效扩散系数约为单热泵的1.4倍。单因素方差分析表明,90 kV联合干燥的复水率最高,较单热泵干燥提升9.0%。电压90 kV以上的联合干燥可有效提升山药片中的总酚含量。干燥风速升高时,物料表面热风流动较快,致使水分蒸发速率变快。随着风速的增加,有效水分扩散系数随之增大,但增速减小;山药片的感官评分也随之上升,3 m/s较1 m/s的感官特性提升21%;单位能耗逐渐减小。通过对模型参数分析发现,Page模型更符合干燥实验数据的变化规律,并且模型预测值与实验值的拟合较优,可以很好地描述水分比的变化规律。本研究为优化热泵-高压电场干燥山药片工艺,提高干燥效率和产品品质提供了实践指导。

[1] 孟建升, 蒋俊春, 郑志安, 等.3种干燥方式对山药片干燥动力学和品质的影响[J].中草药, 2019, 50(11):2575-2582.

MENG J S, JIANG J C, ZHENG Z A, et al.Effects of three drying technologies on drying kinetics and quality attributes of yam slices[J].Chinese Traditional and Herbal Drugs, 2019, 50(11):2575-2582.

[2] 高琦, 张建超, 陈佳男, 等.基于主成分分析法综合评价4种干燥方式对山药脆片香气品质的影响[J].食品科学, 2018, 39(20):175-181.

GAO Q, ZHANG J C, CHEN J N, et al.Comprehensive evaluation of the effect of four drying methods on the aroma quality of Chinese yam chips based on principal component analysis[J].Food Science, 2018, 39(20):175-181.

[3] KAMAL M M, ALI M R, SHISHIR M R I, et al.Thin-layer drying kinetics of yam slices, physicochemical, and functional attributes of yam flour[J].Journal of Food Process Engineering, 2020, 43(8):e13448.

[4] DUAN L L, DUAN X, REN G Y.Structural characteristics and texture during the microwave freeze drying process of Chinese yam chips[J].Drying Technology, 2020, 38(7):928-939.

[5] CHEN X T, LI X, MAO X H, et al.Effects of drying processes on starch-related physicochemical properties, bioactive components and antioxidant properties of yam flours[J].Food Chemistry, 2017, 224:224-232.

[6] LI L L, ZHANG M, BHANDARI B.Influence of drying methods on some physicochemical, functional and pasting properties of Chinese yam flour[J].LWT, 2019, 111:182-189.

[7] SONG X Y.Quality analysis of microwave dried iron yam chips controlled by infrared thermal imaging[J].Food Science and Technology, 2018, 38(suppl1):345-350.

[8] MOHAMMADI I, TABATABAEKOLOOR R, MOTEVALI A.Effect of air recirculation and heat pump on mass transfer and energy parameters in drying of kiwifruit slices[J].Energy, 2019, 170:149-158.

[9] 唐小闲, 郑静, 任爱清, 等.热泵干燥温度对柿子片干燥特性及品质的影响[J].食品与机械, 2022, 38(1):141-145;216.

TANG X X, ZHENG J, REN A Q, et al.Effects of heat pump drying temperature on drying characteristics and quality of persimmon slices[J].Food and Machinery, 2022, 38(1):141-145;216.

[10] 倪家宝. 不同针间距和预处理方法对高压电场中枸杞干燥特性影响的研究[D].呼和浩特:内蒙古工业大学, 2020.

NI J B.Effects of different needle spacing and pretreatment methods on drying characteristics of goji berry in high voltage electric field[D].Hohhot:Inner Mongolia University of Technology, 2020.

[11] ANUKIRUTHIKA T, MOSES J A, ANANDHARAMAKRISHNAN C.Electrohydrodynamic drying of foods:Principle, applications, and prospects[J].Journal of Food Engineering, 2021, 295:110449.

[12] BAJGAI T R, HASHINAGA F.Drying of spinach with a high electric field[J].Drying Technology, 2001,19(9):2331-2341.

[13] 丁昌江, 杨军, 梁运章.高压电场干燥马铃薯的试验研究[J].食品科学, 2004, 25(5):43-45.

DING C J, YANG J, LIANG Y Z.Study on drying experiment of potato on high electric field[J].Food Science, 2004, 25(5):43-45.

[14] 邢茹, 梁运章, 丁昌江, 等.高压电场干燥蔬菜的实验研究[J].食品工业科技, 2004,25(6):69-70.

XING R, LIANG Y Z, DING C J, et al.Study on the experiment of drying vegetables by highvoltage electrostatic dryer[J].Science and Technology of Food Industry, 2004,25(6):69-70.

[15] 丁昌江, 杨茂生.直流高压电场中枸杞的干燥特性与数学模型研究[J].农业机械学报, 2017, 48(6):302-311.

DING C J, YANG M S.Drying characteristics and mathematical models of Chinese wolfberry in DC high voltage electric field[J].Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(6):302-311.

[16] 薛美芳, 王永瑞, 张也, 等.不同干燥温度对牛肉脯水分分布迁移规律的影响[J].食品与生物技术学报, 2021, 40(11):62-69.

XUE M F, WANG Y R, ZHANG Y, et al.Effect of different drying temperatures on moisture distribution and migration of dried beef jerky[J].Journal of Food Science and Biotechnology, 2021, 40(11):62-69.

[17] 袁越锦, 洪晨, 徐英英, 等.组合干燥方式下胡萝卜真空脉动蒸汽烫漂工艺优化[J].浙江农业学报, 2022, 34(1):163-172.

YUAN Y J, HONG C, XU Y Y, et al.Optimization of carrot vacuum pulsating steam blanching process under combined drying method[J].Acta Agriculturae Zhejiangensis, 2022, 34(1):163-172.

[18] 陈红惠, 张鲁梅.不同干燥方式对山药品质的影响[J].食品工业, 2020, 41(11):195-199.

CHEN H H, ZHANG L M.Effects of different drying methods on quality of Chinese yam[J].The Food Industry, 2020, 41(11):195-199.

[19] DEHGHANNYA J, POURAHMAD M, GHANBARZADEH B, et al.Heat and mass transfer enhancement during foam-mat drying process of lime juice:Impact of convective hot air temperature[J].International Journal of Thermal Sciences, 2019, 135:30-43.

[20] 王航, 刘寅,高龙, 等.高压电场对香蕉片热风干燥特性影响及数学模型[J].食品科技, 2020, 45(7):69-75.

WANG H, LIU Y, GAO L, et al.Effects of high-voltage electric field on hot-air drying characteristics and mathematical model of banana slices[J].Food Science and Technology, 2020, 45(7):69-75.

[21] EL-MESERY H S, SARPONG F, XU W X, et al.Design of low-energy consumption hybrid dryer:A case study of garlic (Allium sativum) drying process[J].Case Studies in Thermal Engineering, 2022, 33:101929.

[22] 李艺. 不同预处理方式对四种常见蔬菜营养品质的影响研究[D].杨凌:西北农林科技大学, 2015.

LI Y.Effects of different preprocessing methods on nutrition qualities of four common vegetables[D].Yangling:Northwest A&F University, 2015.

[23] GHIMIRE A, BASNET S, POUDEL R, et al.Mathematical modeling of thin layer microwave drying of Jaya fish (Aspidoparia jaya)[J].Food Science and Technology International, 2021, 27(6):508-516.

[24] 王艺曼, 刘寅, 孟照峰, 等.香蕉片高压电场-热泵联合干燥特性与动力学研究[J].食品工业科技, 2022, 43(10):261-270.

WANG Y M, LIU Y, MENG Z F, et al.Drying characteristics and kinetics of electrohydrodynamics-heat pump of banana slices[J].Science and Technology of Food Industry, 2022, 43(10):261-270.

[25] ZZAMAN W, BISWAS R, HOSSAIN M A.Application of immersion pre-treatments and drying temperatures to improve the comprehensive quality of pineapple (Ananas comosus) slices[J].Heliyon, 2021, 7(1):e05882.

[26] 盛金凤, 王雪峰, 雷雅雯, 等.干燥温度和切片厚度对柿子片干燥特性与品质影响[J].食品研究与开发, 2022, 43(3):58-65.

SHENG J F, WANG X F, LEI Y W, et al.Effect of temperature and thickness on the drying characteristics and quality of persimmon slices[J].Food Research and Development, 2022, 43(3):58-65.

[27] LAMMERSKITTEN A, WIKTOR A, SIEMER C, et al.The effects of pulsed electric fields on the quality parameters of freeze-dried apples[J].Journal of Food Engineering, 2019, 252:36-43.

[28] 李想. 脉冲电场和超声波联合预处理强化香菇热风干燥研究[D].广州:华南理工大学, 2021.

LI X.Combined effects of pulsed electric field and ultrasound pretreatments on mass transfer and quality of mushrooms[D].Guangzhou:South China University of Technology, 2021.