柑橘是我国主要的经济作物,距今已有4 000多年的种植历史,种植面积和产量均居世界前列[1]。柑橘鲜嫩多汁、营养丰富,具有较高的食用价值[2];同时,橘皮含有丰富的营养成分和活性物质,如果胶、膳食纤维、维生素、精油和黄酮类化合物等,具有理气化痰、健胃除湿、降低血压等功能,是常见的一种中药材[3-4]。但柑橘作为一种“药食同源”的水果,常作为新鲜水果食用,橘皮则被当作生活垃圾直接处理,浪费了橘皮的药用价值[5]。

橘皮质量占整个柑橘的25%~40%,但新鲜橘皮含水量高、不易贮存,如何对橘皮进行干燥处理,延长橘皮的贮存期,是实现橘皮药用价值的主要途径,也是橘皮加工的重要环节[6-8]。橘皮常用的干燥方式可以分为自然风干和机械烘干。自然风干成本低,但风干时间长且质量无法保障,如遇阴雨天,会导致橘皮发霉,且灰尘、昆虫和沙石容易混迹到橘皮中,影响橘皮的质量[9]。机械烘干具有速度快、效率高的优点,能够有效克服天气及自然原因导致的橘皮质量问题。目前,橘皮机械烘干方式包括红外、微波、真空微波、冷冻干燥等,许多学者对此进行了深入研究,并取得了显著成果。热风干燥指以热空气作为干燥媒介,与物料进行湿热交换,由于物料表面的水分蒸发,导致物料表面与内部之间产生水分浓度差异,进而引发内部水分向表面扩散,达到干燥的目的[10],具有成本低、管理方便等优点[11-12]。真空干燥是一种绿色干燥方式,其工作原理是边抽真空边加热,从而加速水分的蒸发,缩短干燥时间。该方式可以在低温下进行,有效防止高温对营养成分的破坏[13-14]。远红外干燥是指干燥过程中将物料吸收的红外线通过共振产生的能量转化为物料干燥所需的热能,从而使物料中的水分从内部迁移至外部,达到干燥的目的[15],具有能量损失较小、能效高的优点[16]。同时,BP神经网络作为目前应用最为广泛的人工神经网络之一,其本质是一种多层前馈浅层神经网络,能够通过自主训练与学习进行各神经元之间的权值、阈值的不断迭代,修复并完善拟合过程中网络本身的精确性,直至达到最优解[17]。

目前,关于橘皮干燥的研究多集中在干燥工艺方面,对于不同干燥条件下橘皮的干燥特性及BP神经网络水分比预测的研究报道还相对较少。基于此,本文选取不同干燥温度(50、60、70、90 ℃)及不同干燥方法(远红外干燥、热风干燥、真空干燥)作为研究变量,探究橘皮干燥的最佳工艺数学模型,并利用BP神经网络对橘皮水分进行预测,以期为橘皮及其他类似作物的干燥提供理论参考和借鉴。

1 材料与方法

1.1 材料

选取万州区常见的柑橘橘皮作为研究对象。

1.2 仪器与设备

DHG-9076A电热恒温鼓风干燥箱,上海浦东荣丰科学仪器有限公司;DZF-6030真空干燥箱,上海舍岩仪器有限公司;DHG-9023A远红外干燥箱,吴江市永联机械设备厂;电子天平,上海赞维衡器有限公司;TL-PRO质构仪,北京盈盛恒泰科技公司。

1.3 实验方法

1.3.1 橘皮样品前处理

选取颜色、成熟度基本一致,质量在150 g左右新鲜成熟的柑橘为试验原料,清洗,擦干,切成8块,手工去皮。橘皮初始含水量为72.87 g/100 g(初始水分测量方法参照国标GB/T 5009.3—2016 《食品安全国家标准 食品中水分的测定》),橘皮的厚度在5 mm左右。

1.3.2 橘皮干燥实验方案

取30.00 g橘皮均匀地铺在热风、真空和远红外干燥箱的加热板上,分别在不同温度下(30、50、70、90 ℃)烘干,每20 min称取一次橘皮的质量,当橘皮水分含量达到0.05 g/g d.w.、且质量稳定的时候停止干燥,为保证实验的严谨性,每组试验做3组,重复3次。

1.3.3 干燥动力学

橘皮的干燥动力学是基于橘皮在热能的作用下而引起的质量的减小,可用干燥曲线和干燥速率曲线表示。干燥曲线为水分比与干燥时间之间的关系,干燥速率曲线则为干燥速率与干燥时间之间的关系[18-19],初始含水量与橘皮干燥前后的质量减少有关。橘皮干燥过程中水分变化采用干基含水率(Md,%)表示,计算如公式(1)所示:

(1)

式中:mw,t时刻橘皮的质量,g;md,橘皮干燥至恒重时的质量(绝干质量),g。

水分比(moisture ratio, MR)计算如公式(2)所示:

(2)

式中:MR,水分比;M0,初始干基含水率,g/g;Mt,t时刻干基含水率,g/g。

干燥速率(drying rate, DR)计算如公式(3)所示:

(3)

式中:DR,干燥速率,g/(g·min);M1、M2,t1、t2时刻样品的干基含水率,g/g。

水分有效扩散系数(Deff,m2/min)是衡量物料在干燥过程中脱水能力的指标,计算如公式(4)所示:

(4)

式中:T,干燥时长,min;L,样品厚度一半,m。

活化能计算如公式(5)所示:

(5)

式中:Ea干燥过程的活化能,kJ/mol;D0,前因子,m2/min;T,绝对温度,K;R,摩尔气体常数,J/(mol·K)。

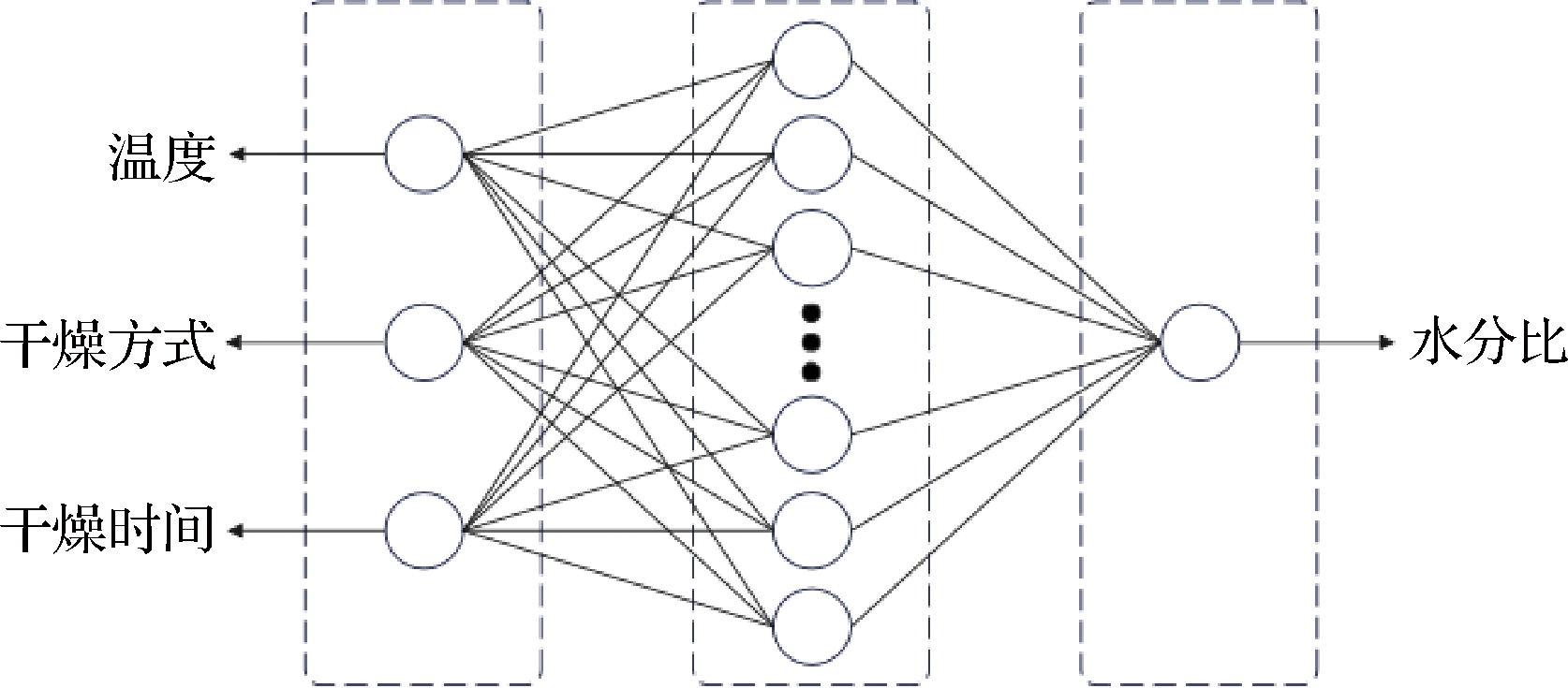

1.3.4 BP神经网络模型

BP神经网络模型是一种模拟大脑神经联系处理信息的数学模型,由输入层,隐含层、输出层和各层神经元连接而成。通过确定各层神经元节点数,即可建立橘皮热风、真空、远红外干燥的BP神经网络模型。

1.3.4.1 输入层和输出层节点的确定

输入层和输出层节点的确定,选择温度、干燥时间、干燥方式作为输入层节点,将干燥方式的水分比作为输出层节点,输入层节点数为3,输出层节点数为1。输入和输出数据按照公式(6)进行归一化处理:

(6)

式中:xnorm,归一化后的数据值;xi,原始数据值;xmax、xmin,原始数据中最大和最小值。

1.3.4.2 隐含层节点数的确定

理论证实BP神经网络在不限制隐含层节点数的情况下,只需一个隐含层就可实现输入到输出的非线性映射,因此采用单隐含层,节点数可以按照经验公式(7)确定:

(7)

式中:L,隐含层节点个数;m,输入节点数;n,输出节点数; c,介于1~10的常数。

本文中m、n分别是3和1,根据公式(7)可知本文神经网络的隐含层节点数L为3~13。通过对不同隐含层节点数的神经网络进行训练,根据其训练结果优劣进一步确定最优的隐含层节点数。

1.3.5 干燥数学模型的构建

选取5种常用的干燥数学模型来描述不同干燥条件下橘皮的干燥曲线,详见表1。

表1 干燥数学模型

Table 1 Mathematical model of drying

编号模型名称模型公式1NewtonMR=exp(-kt)2PageMR=exp(-ktn)3Modified PageMR=exp[-(kt)n]4NewtonMR=1+at+bt25Henderson and PabisMR=aexp(-kt)

采用Origin软件根据上述5种干燥动力学模型对水分比变化曲线进行拟合求值,获得干燥速率常数k及待定系数a、b、n。通过决定系数(R2),卡方值(χ2)、均方根误差(root mean squared error,RMSE)判定模型拟合度,当χ2和RMSE越小、R2越接近1,模型拟合效果就越好。R2、χ2、RMSE计算如公式(8)~公式(10)所示:

(8)

(9)

(10)

式中:MRpre,i,第i个试验预测水分比;MRexp,i,第i个试验水分比;N,试验个数。

1.3.6 橘皮品质的测定

1.3.6.1 复水率的测定

复水率(reconstitution rate,RR)是衡量橘皮干燥程度的一个重要的标准,复水率计算如公式(11)所示:

(11)

式中:mr为干燥橘皮复水后的质量(g);md为干燥橘皮质量(g)。

1.3.6.2 质构的测定

采用质构仪对橘皮进行脆度与硬度的测定,样品断裂所需最大力为硬度(单位为N),力越大,硬度越大,反之硬度越小。每个样品重复10次,取平均值。

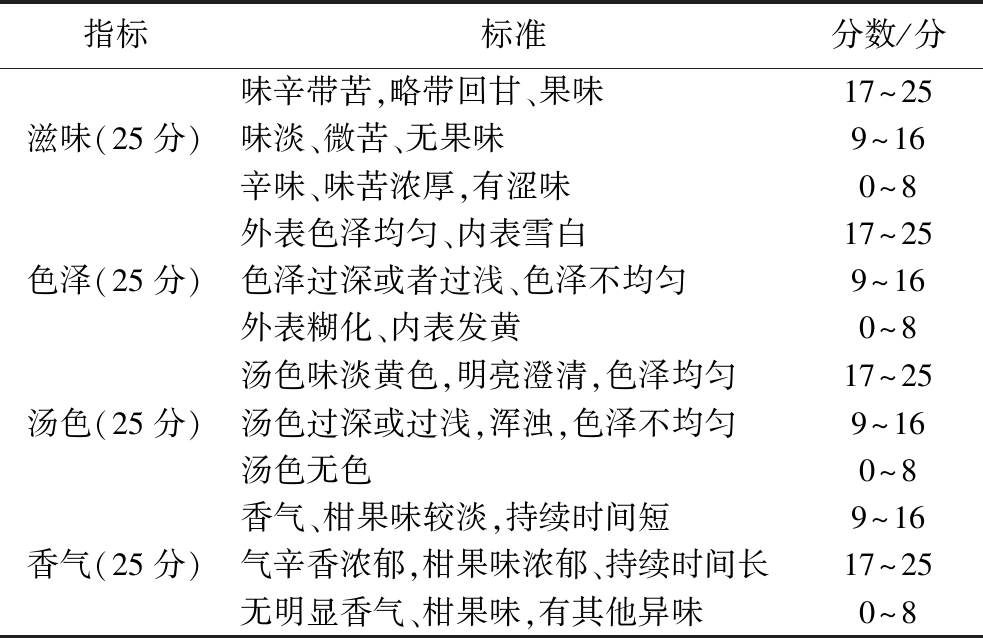

1.3.6.3 橘皮感官评价

陈皮与橘皮具有相似的理化性质,参考T/CAI 013—2022 《新会陈皮感官评定方法》。整个审评过程由30个审评员独立完成。审评人员在不了解橘皮的来源的情况下进行盲评,根据审评知识与品质标准,按滋味、色泽、汤色、香气进行审评,感官评价表如表2所示。

表2 橘皮感官评价标准

Table 2 Sensory evaluation standard of orange peel

指标标准分数/分味辛带苦,略带回甘、果味17~25滋味(25分)味淡、微苦、无果味9~16辛味、味苦浓厚,有涩味0~8外表色泽均匀、内表雪白17~25色泽(25分)色泽过深或者过浅、色泽不均匀9~16外表糊化、内表发黄0~8汤色味淡黄色,明亮澄清,色泽均匀17~25汤色(25分)汤色过深或过浅,浑浊,色泽不均匀9~16汤色无色0~8香气、柑果味较淡,持续时间短9~16香气(25分)气辛香浓郁,柑果味浓郁、持续时间长17~25无明显香气、柑果味,有其他异味0~8

1.4 数据处理

使用软件Excel 2019处理数据、利用Origin、Graphpad绘制试验数据变化曲线,并进行非线性拟合分析、MATLAB进行BP神经网络模型预测、SPSS进行显著性分析。

2 结果与分析

2.1 不同干燥温度对橘皮干燥特性的影响

不同干燥温度橘皮干燥特性曲线分别如图1~图3所示。

a-水分比曲线图;b-干燥速率曲线图

图1 热风干燥特性曲线

Fig.1 Characteristic curve of hot air drying

a-水分比曲线图;b-干燥速率曲线图

图2 真空干燥特性曲线

Fig.2 Vacuum drying characteristic curve

a-水分比曲线图;b-干燥速率曲线图

图3 远红外干燥特性曲线

Fig.3 Far infrared drying characteristic curve

由水分比曲线可知,在不同干燥温度下,3种干燥方式将橘皮干燥至安全含水率所需时间趋势相同,均为90 ℃<70 ℃<50 ℃<30 ℃。热风干燥达终点时,所用的时间分别是120、180、400和920 min;真空干燥30 ℃所用时间最长,为1 540 min,90 ℃所需的时间最短,为160 min;远红外干燥的时间分别是1 600、760、320和180 min。由此可知,干燥温度与干燥时间呈负相关:即温度设置越高,水分流失所需时间越短,且在同一阶段,由于温度增加会导致水分在橘皮表面气化过程加快,内部与表面的温度差加大,从而导致内部压力梯度增大,加快橘皮内部的水分向表面迁移。温度较高的试验流失的水分均大于温度较低的试验,干燥温度越高,橘皮达到相同的干燥程度所需时间越短,遵循菲克定律[20-21]。因此,无论哪种干燥方式,温度越高,水分下降越快,所用时间越短。由干燥速率曲线可知,3种干燥方式的平均干燥速率在90 ℃时最大,分别是0.046 43、0.025 50、0.027 30 g/(g·min),随着温度的降低,干燥速率逐渐减小,在30 ℃时干燥速率达到最小。橘皮干燥过程可分为升速阶段和降速阶段,前20 min内,3种干燥方式的干燥速率达到最大值,这是因为橘皮中的水分可分为自由水和结合水,自由水具有普通水的理化性质,干燥开始时,在热能的作用下,自由水被快速蒸

发出来,橘皮的质量在短时间内大幅度降低。之后,剩余的自由水和结合水会随着时间的延长而缓慢地蒸发,温度越高,蒸发速度越快,这是由于随着温度的升高,水分子在干燥介质中得到的内能也会增加,并转化为更多的动能,从而加速扩散速度,温度越高,干燥速率越快。

2.2 不同干燥方式对橘皮干燥特性的影响

橘皮在30、50、70、90 ℃温度下干燥的干燥特性曲线如图4~图7所示。

a-水分比曲线图;b-干燥速率曲线图

图4 90 ℃干燥特性曲线

Fig.4 Drying characteristic curve at 90 ℃

a-水分比曲线图;b-干燥速率曲线图

图5 70 ℃干燥特性曲线

Fig.5 Drying characteristic curve at 70 ℃

a-水分比曲线图;b-干燥速率曲线图

图6 50 ℃干燥特性曲线

Fig.6 Drying characteristic curve at 50 ℃

a-水分比曲线图;b-干燥速率曲线图

图7 30 ℃干燥特性曲线

Fig.7 Drying characteristic curve at 30 ℃

由水分比曲线图可知,当温度相同时,热风干燥所用的时间最短,是因为热风干燥是以热空气作为干燥的热源,刚开始时,热空气作用于橘皮的表面,待橘皮表面的水分挥发至一定的程度,热量从橘皮表面缓慢地向橘皮内部扩散完成传热,橘皮内的小分子快速碰撞,运动激烈,水分从橘皮内部向橘皮表面扩散直至蒸发。真空干燥和远红外干燥2种干燥方式与热风干燥相比,缺少热风的作用,热风能使干燥箱中的空气干燥,加速橘皮的水分流失,因此,橘皮干燥至终点时热风干燥所用时间明显小于真空干燥和远红外干燥。由干燥速率曲线图可知,3种干燥方式橘皮水分含量下降主要发生在降速阶段,但热风干燥的干燥速率下降趋势明显快于真空干燥和远红外干燥,即热风干燥干燥速率明显大于真空干燥和远红外干燥;真空干燥与远红外干燥燥速率相差不大。同一温度,真空干燥、远红外干燥干燥完成时,平均干燥速率数值接近,分别为0.014 5、0.014 3 (90 ℃);0.008 0、0.008 0 (70 ℃);0.003 4、0.003 5 (50 ℃);0.001 6、0.001 6 g/(g·min)(30 ℃),具有相似的干燥特性。

2.3 BP神经网络模型建立

由公式(7)可知,本文BP神经网络模型的隐含层节点数为3~13,将81组试验数据共243个数据点作为BP神经网络的训练数据,对不同隐含层节点数的BP神经网络进行训练,其训练结如表2所示。由表3可知,节点数为7和9时,R值最高,均为0.999 99,但节点数为10时,R值最低,因此本文BP神经网络的隐含层节点数选择为9。输入层节点数为3,隐含层节点数为9,输出层为1层,即神经网络结构为3-9-1,神经网络拓扑结构如图8所示。

图8 神经网络拓扑结构确定

Fig.8 Determination of neural network topology

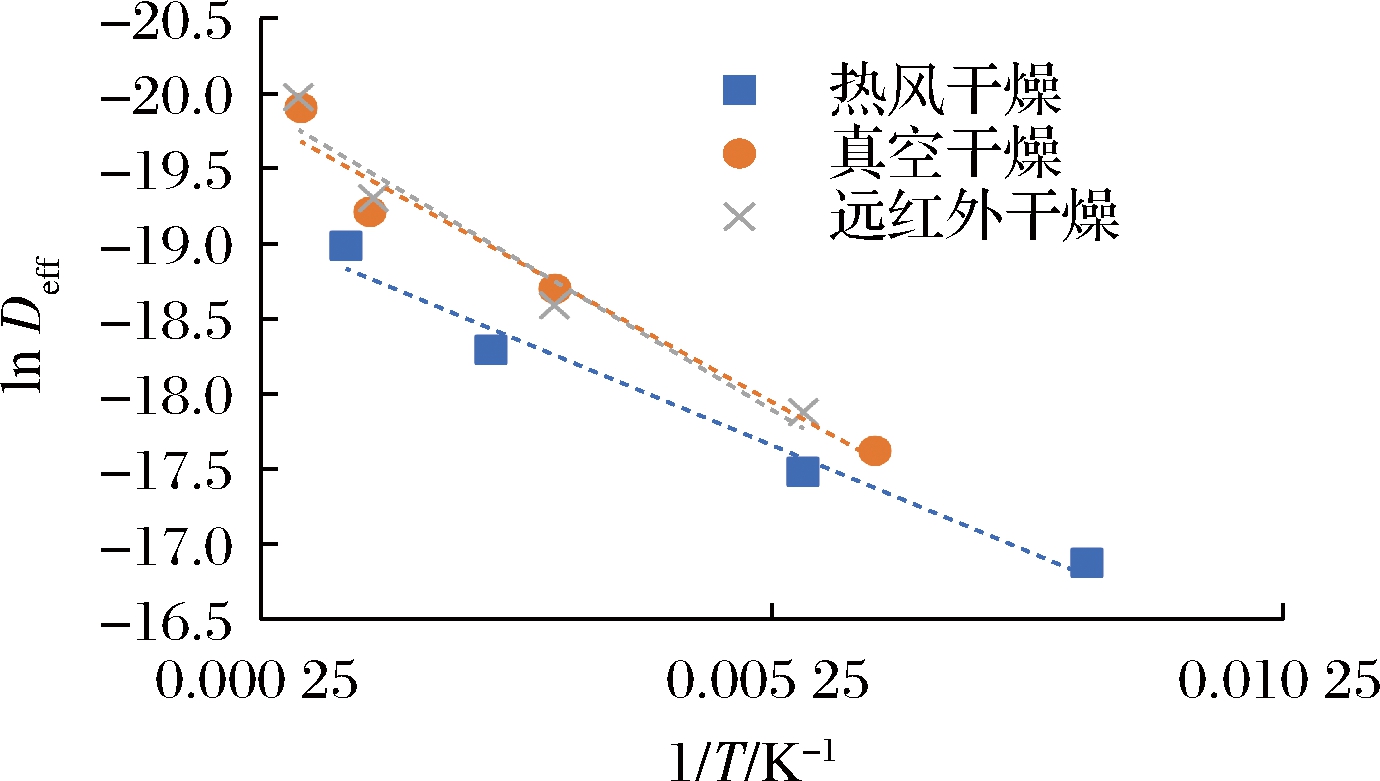

图9 有效扩散系数与干燥方式之间的关系

Fig.9 Relationship between effective diffusion coefficient and drying

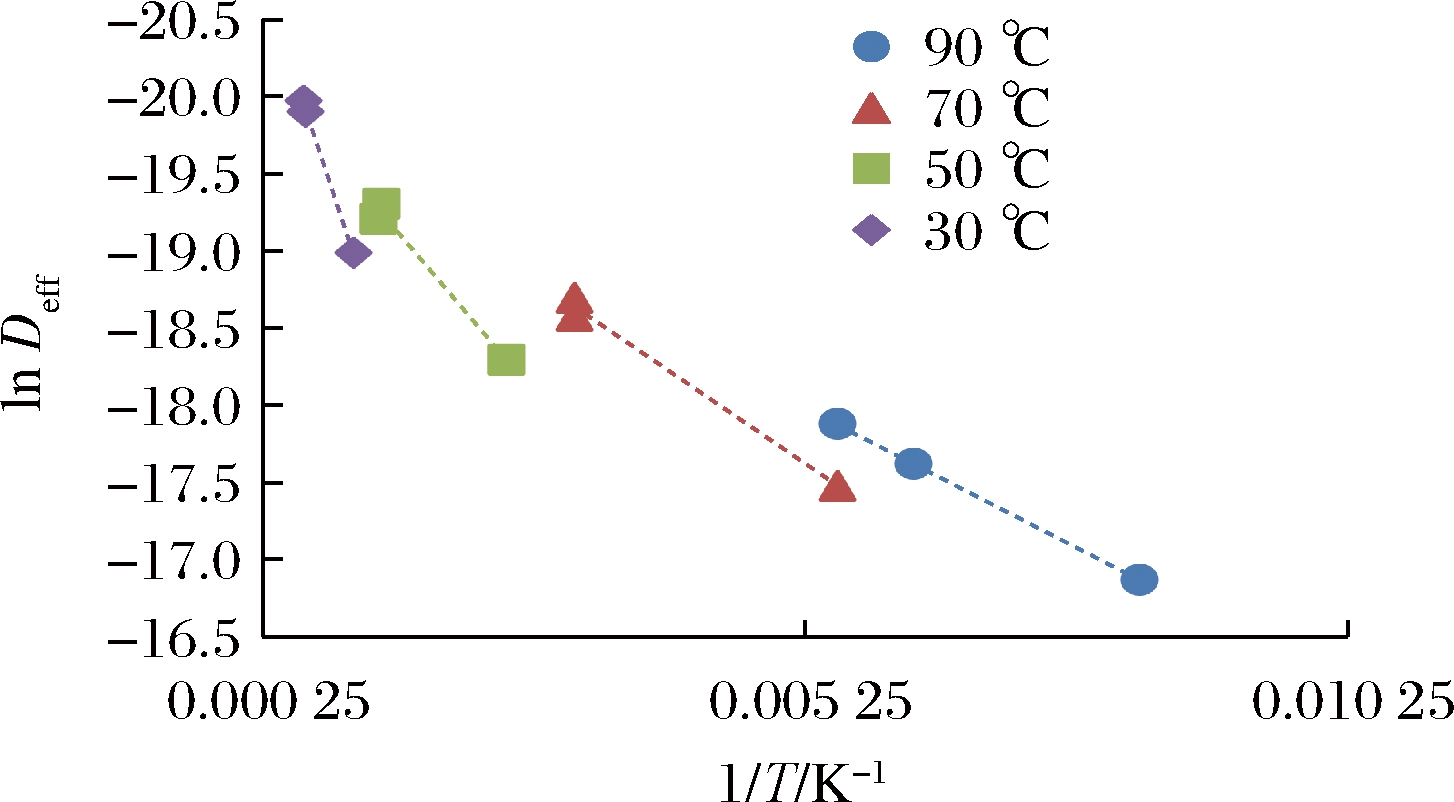

图10 有效扩散系数与温度之间的关系

Fig.10 Relationship between effective diffusion coefficient and temperature

表3 不同隐含层节点数的训练结果

Table 3 Training results of different hidden layer nodes

节点数RMSE迭代次数节点数RMSE迭代次数30.999 983.558 2×10-81790.999 991.392 3×10-8640.999 781.192 3×10-55100.999 834.494 8×10-4450.999 922.288 3×10-43110.999 945.749 4×10-4660.999 961.026 6×10-423120.999 936.686 9×10-3470.999 998.750 9×10-316130.999 955.836 5×10-6980.999 977.733 7×10-312

通过神经网络数据分析,当隐含层节点数为9时,对应的MSE最小,为1.392 3×10-8,训练迭代数为6,网络训练速度最快。结果表明,该条件下BP神经网络模型具有高超的泛化能力。不同隐含层节点数训练结果如表3所示。

2.4 数学模型的建立

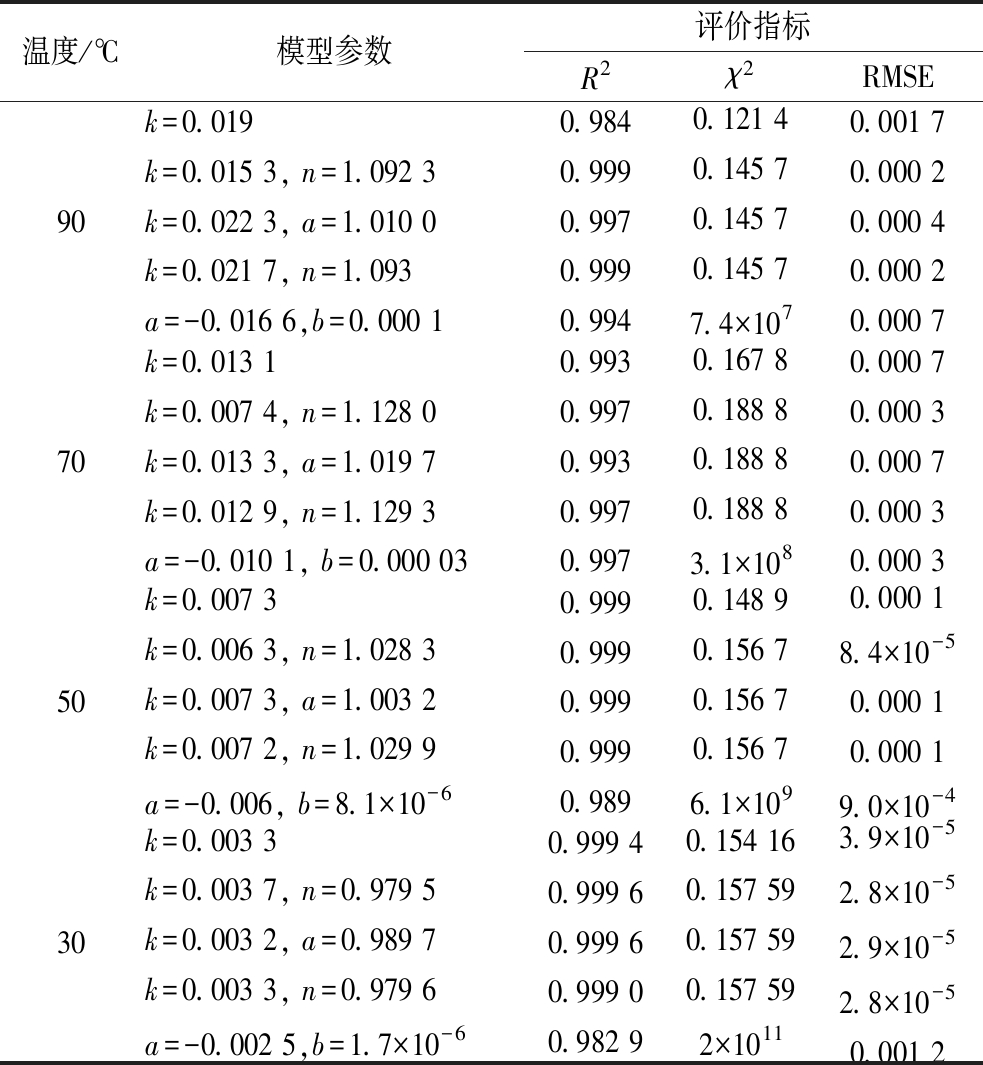

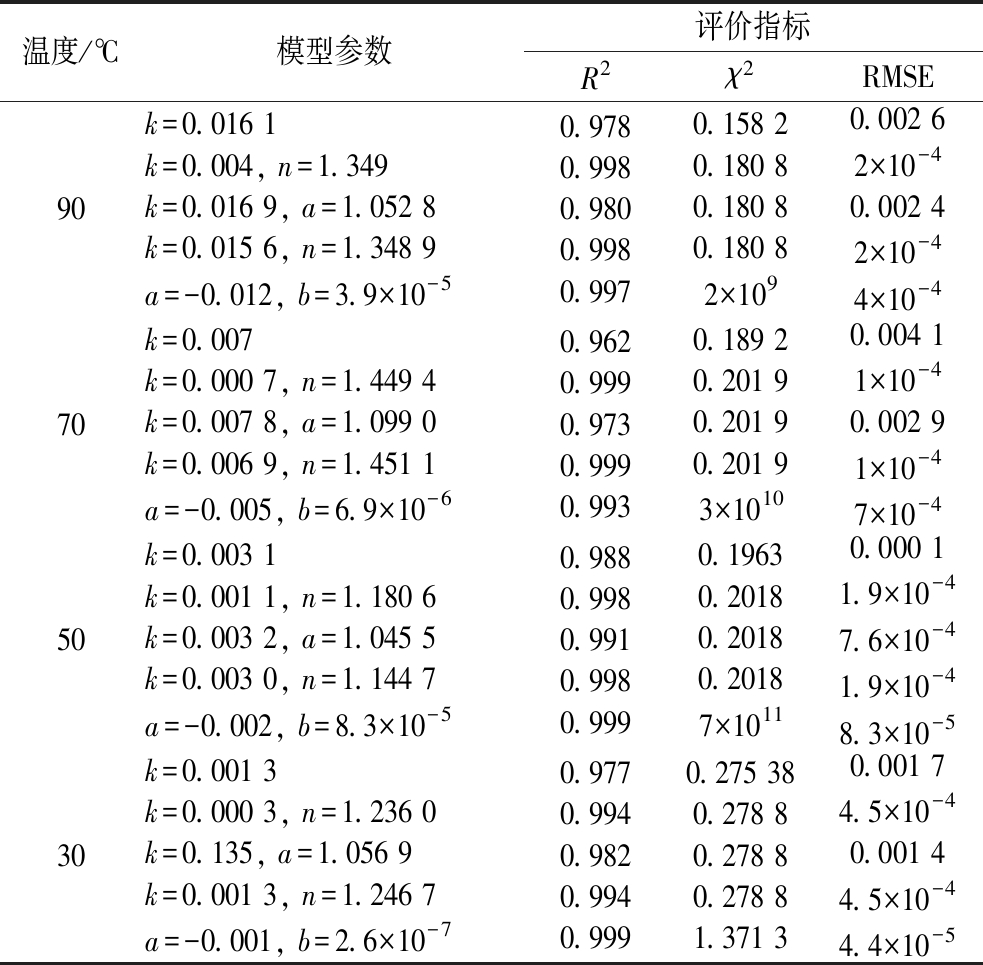

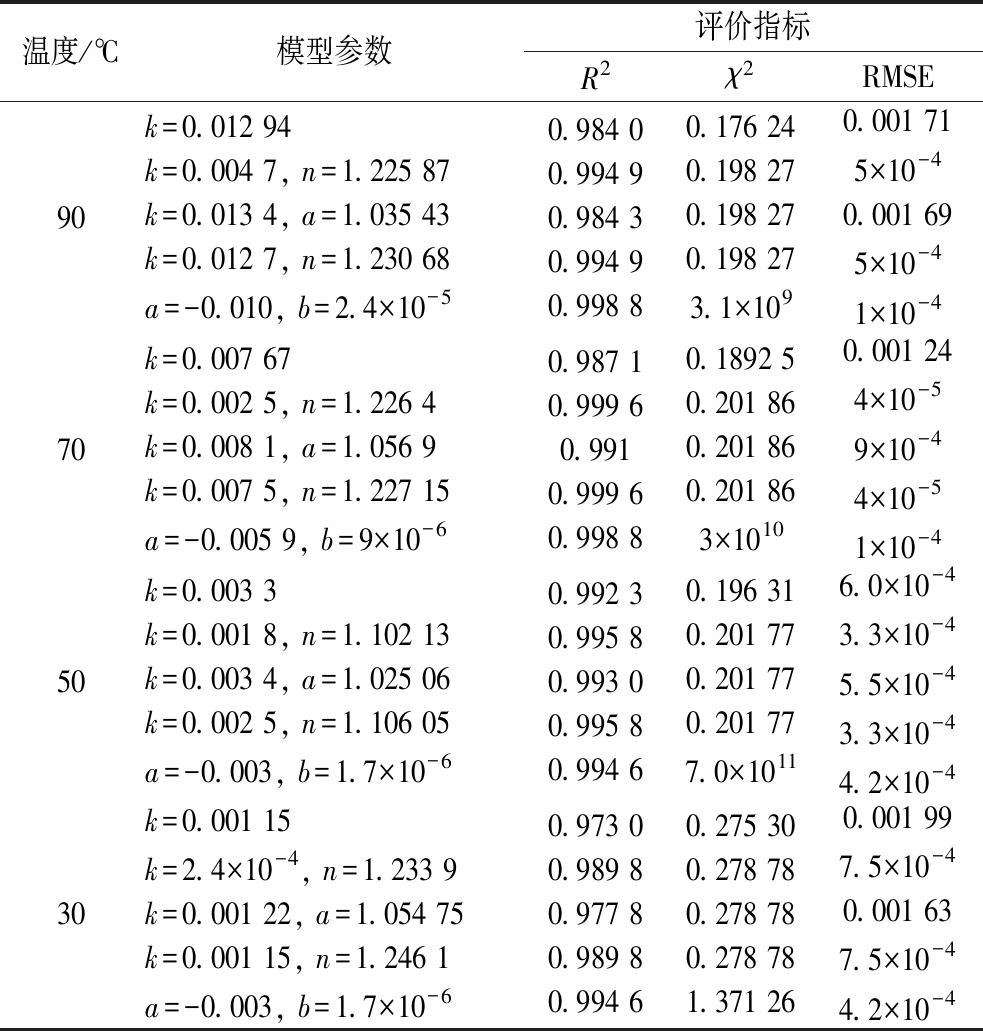

根据水分比曲线构建5种干燥数学模型,其拟合结果见表4~表6。

表4 橘皮热风干燥数学模型拟合结果

Table 4 Fitting results of mathematical model for hot air drying of orange peel

温度/℃模型参数评价指标R2χ2RMSE90k=0.019k=0.015 3, n=1.092 3k=0.022 3, a=1.010 0k=0.021 7, n=1.093a=-0.016 6,b=0.000 10.9840.9990.9970.9990.9940.121 40.145 70.145 70.145 77.4×1070.001 70.000 20.000 40.000 20.000 770k=0.013 1k=0.007 4, n=1.128 0k=0.013 3, a=1.019 7k=0.012 9, n=1.129 3a=-0.010 1, b=0.000 030.9930.9970.9930.9970.9970.167 80.188 80.188 80.188 83.1×1080.000 70.000 30.000 70.000 30.000 350k=0.007 3k=0.006 3, n=1.028 3k=0.007 3, a=1.003 2k=0.007 2, n=1.029 9a=-0.006, b=8.1×10-60.9990.9990.9990.9990.9890.148 90.156 70.156 70.156 76.1×1090.000 18.4×10-50.000 10.000 19.0×10-430k=0.003 3k=0.003 7, n=0.979 5k=0.003 2, a=0.989 7k=0.003 3, n=0.979 6a=-0.002 5,b=1.7×10-60.999 40.999 60.999 60.999 00.982 90.154 160.157 590.157 590.157 592×10113.9×10-52.8×10-52.9×10-52.8×10-50.001 2

注: 5种数学模型分别为: MR=exp(-kt)、MR=exp(-ktn)、MR=exp(-(kt)n)、MR=aexp(-kt)、MR=1+at+bt2,表5中每种温度涉及的模型参数从上至下分别对应以上5种模型,表5、表6同。

表5 橘皮真空干燥数学模型拟合结果

Table 5 Fitting results of mathematical model of orange peel vacuum drying

温度/℃模型参数评价指标R2χ2RMSE90k=0.016 1k=0.004, n=1.349k=0.016 9, a=1.052 8k=0.015 6, n=1.348 9a=-0.012, b=3.9×10-50.9780.9980.9800.9980.9970.158 20.180 80.180 80.180 82×1090.002 62×10-40.002 42×10-44×10-470k=0.007k=0.000 7, n=1.449 4k=0.007 8, a=1.099 0k=0.006 9, n=1.451 1a=-0.005, b=6.9×10-60.9620.9990.9730.9990.9930.189 20.201 90.201 90.201 93×10100.004 11×10-40.002 91×10-47×10-450k=0.003 1k=0.001 1, n=1.180 6k=0.003 2, a=1.045 5k=0.003 0, n=1.144 7a=-0.002, b=8.3×10-50.9880.9980.9910.9980.9990.19630.20180.20180.20187×10110.000 11.9×10-47.6×10-41.9×10-48.3×10-530k=0.001 3k=0.000 3, n=1.236 0k=0.135, a=1.056 9k=0.001 3, n=1.246 7a=-0.001, b=2.6×10-70.9770.9940.9820.9940.9990.275 380.278 80.278 80.278 81.371 30.001 74.5×10-40.001 44.5×10-44.4×10-5

表6 橘皮远红外干燥数学模型拟合结果

Table 6 Fitting results of far infrared drying mathematical model of orange peel

温度/℃模型参数评价指标R2χ2RMSE90k=0.012 94k=0.004 7, n=1.225 87k=0.013 4, a=1.035 43k=0.012 7, n=1.230 68a=-0.010, b=2.4×10-50.984 00.994 90.984 30.994 90.998 80.176 240.198 270.198 270.198 273.1×1090.001 715×10-40.001 695×10-41×10-470k=0.007 67k=0.002 5, n=1.226 4k=0.008 1, a=1.056 9k=0.007 5, n=1.227 15a=-0.005 9, b=9×10-60.987 10.999 60.9910.999 60.998 80.1892 50.201 860.201 860.201 863×10100.001 244×10-59×10-44×10-51×10-450k=0.003 3k=0.001 8, n=1.102 13k=0.003 4, a=1.025 06k=0.002 5, n=1.106 05a=-0.003, b=1.7×10-60.992 30.995 80.993 00.995 80.994 60.196 310.201 770.201 770.201 777.0×10116.0×10-43.3×10-45.5×10-43.3×10-44.2×10-430k=0.001 15k=2.4×10-4, n=1.233 9k=0.001 22, a=1.054 75k=0.001 15, n=1.246 1a=-0.003, b=1.7×10-60.973 00.989 80.977 80.989 80.994 60.275 300.278 780.278 780.278 781.371 260.001 997.5×10-40.001 637.5×10-44.2×10-4

根据数学模型评价指标R2、χ2、RMSE可知,page模型和Henderson and Pabis模型拟合结果较好,决定系数平均值分别为0.996 992、0.996 942,χ2、RMSE相等。Newton、Modified Page模型的R2分别为0.984 842、0.988 392,χ2为0.187 371、0.199 392,RMSE为0.001 587、0.001 391。Wang and Singh模型的均方根太大,其数值均大于1×107,均方根越小,则说明模型拟合度越高,因此,该模型不适合描述橘皮干燥样品中水分比的变化规律。综上,Page拟合程度最高,该结果与张雪波等[22]哈密瓜切片热风干燥特性及数学模型的结果一致,可以说明,Page模型能很好地描述橘皮热风、真空、远红外干燥的水分比的变化规律。

2.5 不同干燥条件橘皮有效水分扩散系数、活化能

干燥过程是一个脱水的过程,伴随着动量、质量和能量发生改变。在干燥过程中,当物料从干燥介质中吸收热量后,热量从外部传向内部;物料中的水分以蒸气形式从表面扩散到周围介质中去。达到临界值后,干燥过程结束,物料内部热量以热传导的形式传递,水分则通过扩散传递[23]。因此,可以采用Deff来表征干燥过程中水分迁移的平均速度。

由表7可知,橘皮的Deff会随着干燥温度和干燥方式的改变而改变,但温度对橘皮的水分扩散系数影响明显大于干燥方式的改变。lnMR与时间t线性拟合决定系数R2在0.951 6~0.998 1,表明拟合结果较好,当温度为30~90 ℃时,热风干燥的Deff最大为0.57×10-8~4.72×10-8 m2/min,真空干燥的Deff为0.15×10-8~3.34×10-8 m2/min,远红外干燥为0.12×10-8~2.60×10-8 m2/min。3种干燥方式,热风干燥的水分有效扩散系数越大;温度越高,Deff值越大,黎斌等[24]研究温度对花椒真空干燥动力学特性时也发现了类似的结果。

表7 不同干燥条件橘皮有效水分扩散系数

Table 7 Effective water diffusion coefficient of orange peel under different drying conditions

指标热风干燥真空干燥远红外干燥90 ℃70 ℃50 ℃30 ℃90 ℃70 ℃50 ℃30 ℃90 ℃70 ℃50 ℃30 ℃斜率k/(×10-3)-26.1-15.8-7.8-3.2-20.4-10.1-4-1.7-17.4-9.7-4.1-1.5Deff/(10-8m2 /min)4.711 92.568 41.391 30.570 83.336 01.249 00.503 30.152 82.596 61.402 10.558 60.123 0相关系数0.986 30.982 10.996 60.998 10.988 80.9820.984 20.961 40.971 70.987 20.974 50.951 6

橘皮有效扩散系数与不同干燥条件之间的关系如图 9 和图 10 所示。干燥活化能Ea表示物料在蒸发1 mol水时需要的启动能量,其值越大表示其越难干燥,并且能通过干燥活化能估算出干燥能耗[22]。由水分有效扩散公式,将ln Deff-1/T进行线性拟合,计算出热风干燥的平均活化能是2.35 kJ/mol(R2=0.977 2),真空干燥3.31 kJ/mol(R2=0.963 3),远红外干燥3.35 kJ/mol (R2=0.954 6),热风干燥的活化能最小,即在同一温度下,橘皮最容易被干燥,与前面的结果保持一致。不同干燥温度的平均活化能分别是3.00 kJ/mol(R2=0.999 9)、3.98 kJ/mol(R2=0.992 6)、6.86 kJ/mol (R2=0.998 75)、17.66 kJ/mol(R2=0.999 6),随着温度的降低,干燥活化能逐渐增大,活化分子所占的百分数就越小,反应速率越慢。

2.6 不同干燥条件对橘皮品质的影响

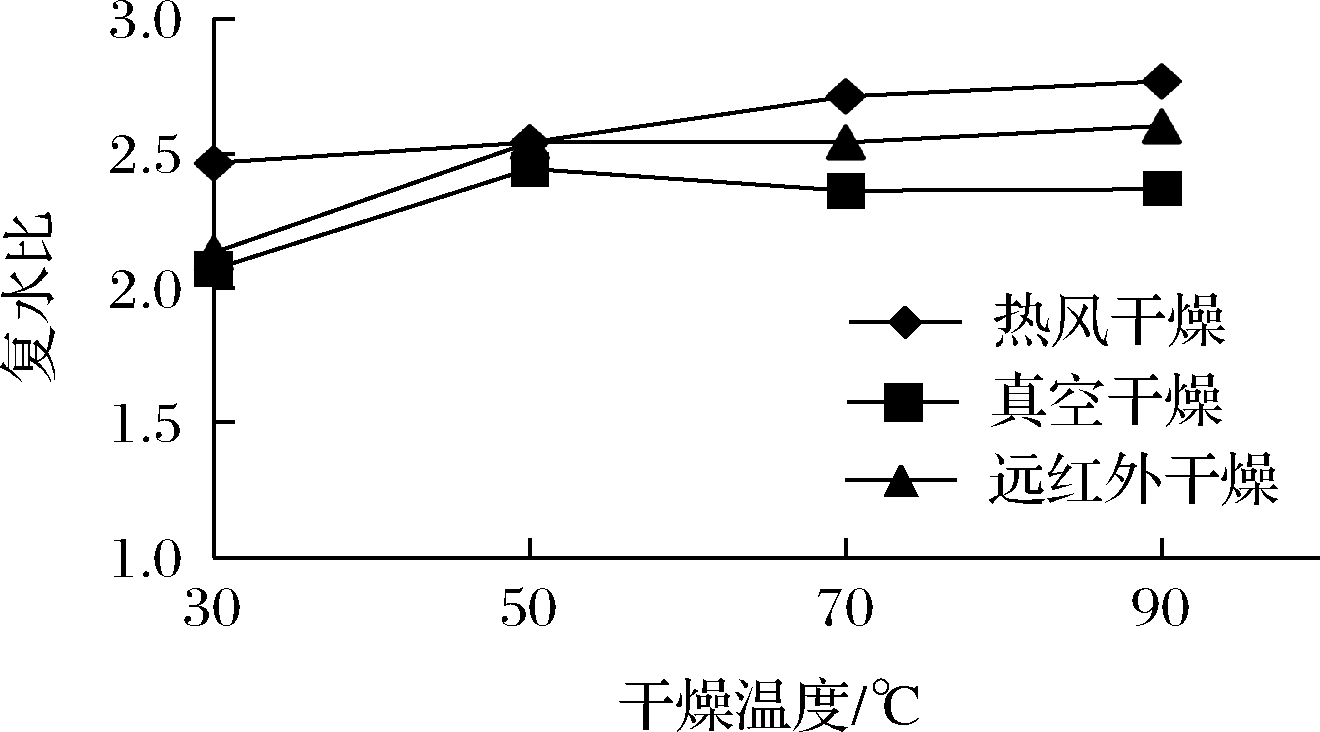

2.6.1 不同干燥条件对橘皮复水性的影响

不同干燥条件对橘皮复水比的影响如图11所示。

图11 不同干燥条件对橘皮复水比的影响

Fig.11 Effect of different drying conditions on rehydration ratio of orange peel

由图11可以看出,在不同干燥条件下所得的橘皮干制品复水比有显著性差异。在热风干燥不同温度下,复水比的均值分别为2.767、2.711、2.542、2.465;真空干燥为50 ℃的复水比最大,为2.442。远红外干燥的复水比90 ℃最大,为2.602;30 ℃最小为2.131。综上,热风的复水比是最大的,且在90 ℃时,复水比是所有试验中最大的,这是因为热风干燥对橘皮的作用最大、且温度增加对橘皮的作用增加,导致橘皮内部结构破坏程度较高,复水比更大,反之,真空干燥的复水率是最小的,橘皮在真空环境下被干燥,内部结构保存较好,复水过程中水分吸收量较小,复水比最低。

2.6.2 不同干燥条件对橘皮硬度的影响

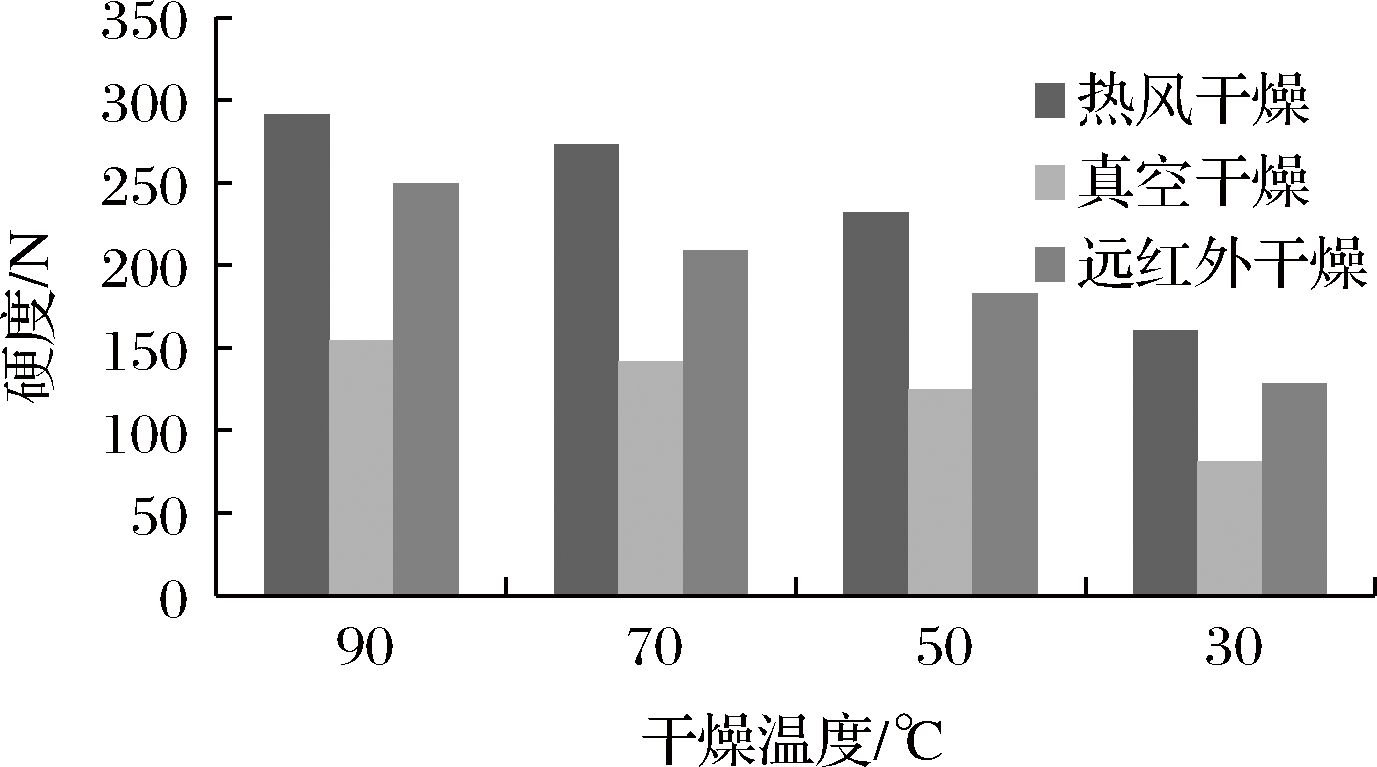

硬度是评价橘皮干制品一个重要的指标,不同干燥条件对橘皮硬度的影响如图12所示。

图12 不同干燥条件对橘皮硬度的影响

Fig.12 Effect of different drying conditions on the hardness of orange peel

由图12可知,在同一种干燥方式下,橘皮硬度的大小为:90 ℃>70 ℃>50 ℃>30 ℃,表明温度越高,橘皮中的水分挥发越多,橘皮表面越硬,硬度就越大,即温度与橘皮表面的硬度成正相关;当温度相同时,热风干燥的硬度均值远远大于真空干燥和远红外干燥,且真空干燥的脆度是最小的。橘皮硬度最大为干燥90 ℃时,为291.5 N,最小为真空干燥30 ℃时,其值为81.7 N。

2.6.3 橘皮感官评价

对不同干燥条件处理的橘皮进行感官评价,最终得分如图13所示。

图13 橘皮的感官评价得分雷达图

Fig.13 Radar map of sensory evaluation score of orange peel

由图13可知,感官评价得分前三名分别是热风干燥70 ℃、真空干燥70 ℃、远红外干燥70 ℃。其中3种方式在90 ℃和30 ℃时,色泽得分较低,是因为在干燥过程中,由于温度过高,是橘皮表面脱水碳化,导致橘皮表面发黑,内部发黄,当橘皮在30 ℃时,由于干燥过程时间较长,橘皮干燥受更多的因素影响,导致橘皮色泽不均匀,所以两者的得分较低。70、50 ℃ 的干燥温度、时间适中,橘皮的色泽、香气、滋味、汤色得分较高,3种方式,都是在70 ℃时得分最高,为探究干燥方式和干燥温度对橘皮感官评价的影响,以热风干燥和70 ℃为例,做进一步分析,分析结果见图14、图15。由图14、图15可知,当干燥方式相同时,70 ℃对橘皮品质影响更加显著,30 ℃影响较小;当温度相同时,干燥方式对橘皮品质的影响大小为:热风干燥>真空干燥>远红外干燥。

图14 热风干燥下干燥温度对感官评价的影响

Fig.14 Effect of drying temperature on sensory evaluation under hot air dring

图15 70 ℃下干燥方式对感官评价的影响

Fig.15 Effect of drying methods on sensory evaluation at 70 ℃

3 结论

a)通过不同干燥温度及不同干燥方式对橘皮干燥特性的影响的研究表明,随着温度的升高,干燥速率加快,将橘皮干燥至安全含水率(5% w.b.)所需的时间减少,在30 ℃时,橘皮干燥的时间最长,90 ℃所需的时间最短;热风干燥的速率明显快于真空干燥和远红外干燥,真空干燥和远红外干燥的水分比和干燥速率曲线保持一致,数值接近,具有相似的干燥特性。

b)通过Newton、Page、Modified Page、Henderson and Pabis和Wang and Singh,5种干燥数学模型对橘皮水分比曲线进行拟合,Page模型相关系数为0.996 992,接近于1,是描述橘皮干燥的最佳模型。

c)运用BP神经网络对柑橘在30 ℃下热风干燥预测,调节不用的隐含层节点数分别进行预测,结果表明跟实验数据保持高度一致,其中隐含层节点数为7、9时相关系数R为0.999 99,与试验结果保持高度一致,表明BP神经网络可以用于橘皮及类似作物干燥特性研究。

d)温度与水分扩散系数呈正比,温度越高,水分有效扩散系数越大,干燥方式对水分扩散系数也有影响,热风干燥的水分有效扩散系数明显大于真空干燥和远红外干燥。活化能越大,表明物料越难干燥。

e)不同干燥条件对橘皮品质的影响具有明显的差异,在热风干燥的干燥方式下,橘皮复水率最大;热风干燥90 ℃橘皮的硬度最大;热风干燥70 ℃感官评价得分最高,最低为真空干燥30 ℃。

[1] 刘丹, 郭欢, 吴笛, 等. 柑橘黄酮类化合物的提取新技术及生物活性研究进展[J]. 食品与机械, 2022, 38(11):217-224.

LIU D, GUO H, WU D, et al. Research progress on new extraction technology and biological activity of citrus flavonoids[J]. Food &Machinery, 2022, 38(11): 217-224.

[2] XU M Y, TIAN G F, ZHAO C Y, et al. Infrared drying as a quick preparation method for dried tangerine peel[J]. International Journal of Analytical Chemistry, 2017, 2017: 1-11.

[3] 任文博. 柑橘内源活性成分(果胶、精油、黄酮)组装体系的构建与性能研究[D]. 北京: 中国农业科学院, 2020.

REN W B. Study on the construction and properties of the assembly system of endogenous active components (pectin, essential oil and flavonoids) in citrus[D]. Beijing: Chinese Academy of Agricultural Sciences, 2020.

[4] 张梁, 周杰, 朱蔚, 等. HPLC-DAD-ESI-MSn和GC-MS比较陈皮、橘皮和霉变橘皮中的化学成分[J]. 食品与发酵工业, 2013, 39(4):192-199.

ZHANG L, ZHOU J, ZHU W, et al. Comparative analysis on the chemical components of pericarpium citri reticulatae, citrus peels and fermented citrus peels with HPLC-DAD-ESI-MSn and GC-MS[J]. Food and Fermentation Industries, 2013, 39(4): 192-199.

[5] 徐明月, 郑金铠, 毕金峰, 等. 柑橘皮中短波红外干燥特性和品质研究[J]. 中国食品学报, 2017, 17(8):64-73.

XU M Y, ZHENG J K, BI J F, et al. Studies on the drying characteristics and qualities of citrus peels by medium-and short-wave infrared drying[J]. Journal of Chinese Institute of Food Science and Technology, 2017, 17(8): 64-73.

[6] CHEN M L, YANG D J, LIU S C. Effects of drying temperature on the flavonoid, phenolic acid and antioxidative capacities of the methanol extract of citrus fruit (Citrus sinensis (L.) Osbeck) peels[J]. International Journal of Food Science &Technology, 2011, 46(6): 1179-1185.

[7] 徐明月, 钟耀广, 毕金峰, 等. 干燥条件对橘皮颜色与结构性能的影响[J]. 现代食品科技, 2016, 32(8):197-203, 264.

XU M Y, ZHONG Y G, BI J F, et al. Effect of different drying conditions on color and texture of citrus peels[J]. Modern Food Science and Technology, 2016, 32(8):197-203; 264.

[8] 余祥英, 陈晓纯, 李玉婷, 等. 陈皮挥发油组成分析及其单体的抗氧化性研究[J]. 食品与发酵工业, 2021, 47(9): 245-252.

YU X Y, CHEN X C, LI Y T, et al. Chemical composition of volatile oil from Citri retriculatae pericarpium and its antioxidant activity analysis[J]. Food and Fermentation Industries, 2021, 47(9): 245-252.

[9] TASIRIN S M, PUSPASARI I, SAHALAN A Z, et al. Drying of Citrus sinensis peels in an inert fluidized bed: Kinetics, microbiological activity, vitamin C, and limonene determination[J]. Drying Technology, 2014, 32(5): 497-508.

[10] 邢颖, 王瑞芳, 邓随胜. 不同干燥方式对橘皮精油和黄酮的影响[J]. 食品工业科技, 2018, 39(6): 77-81; 96.

XING Y, WANG R F, DENG S S. Effects of different drying methods on essential oils and flavonoids from orange peels[J]. Science and Technology of Food Industry, 2018, 39(6): 77-81; 96.

[11] 徐晚秀. 食品热风微波耦合干燥及气味控制研究[D]. 无锡: 江南大学, 2018.

XU W X. Study on coupled drying of food with hot air and microwave and odor control[D].Wuxi: Jiangnan University, 2018.

[12] 赵洪雷, 孟德飞, 徐永霞, 等. 鲐鱼热风干燥动力学及品质变化研究[J]. 包装与食品机械, 2022, 40(6): 8-14.

ZHAO H L, MENG D F, XU Y X, et al. Study on drying kinetics and quality change of mackerel by hot air[J]. Packaging and Food Machinery, 2022, 40(6): 8-14.

[13] 刘玉, 王书贤, 袁一博, 等. 真空和热风干燥对猪肉干品质的影响[J]. 中国调味品, 2022, 47(8): 66-70.

LIU Y, WANG S X, YUAN Y B, et al. Effect of vacuum drying and hot air drying on the quality of dried pork[J]. China Condiment, 2022, 47(8): 66-70.

[14] 赵祥涛, 张正华, 张明学. 真空技术在农产品产业链中的应用与发展[J]. 农业工程技术(农产品加工业), 2010(5): 26-29.

ZHAO X T, ZHANG Z H, ZHANG M X. Application and development of vacuum technology in agricultural product industry chain[J]. Agriculture Engineering Technology (Agricultural Product Processing Industry), 2010(5): 26-29.

[15] 罗燕, 黄晓鹏, 李声元, 等. 预处理方式对枸杞子热风和远红外干燥下品质的影响[J]. 中国农业大学学报, 2021, 26(6): 159-169.

LUO Y, HUANG X P, LI S Y, et al. Effect of pretreatment methods on the quality of Lycium barbarum L. under hot-air drying and far-infrared drying[J]. Journal of China Agricultural University, 2021, 26(6): 159-169.

[16] YAO L Y, FAN L P, DUAN Z H. Effect of different pretreatments followed by hot-air and far-infrared drying on the bioactive compounds, physicochemical property and microstructure of mango slices[J]. Food Chemistry, 2020, 305(C): 125477.

[17] 朱凯阳, 任广跃, 段续, 等. 基于BP神经网络预测红外-喷动干燥带壳鲜花生水分比[J]. 食品科学, 2022, 43(11): 9-18.

ZHU K Y, REN G Y, DUAN X, et al. Backward propagation(BP) neural network-based prediction of moisture ratio of fresh In-shell peanut during infrared-assisted spouted bed drying[J]. Food Science, 2022, 43(11): 9-18.

[18] GHANEM N, MIHOUBI D, KECHAOU N, et al. Microwave dehydration of three citrus peel cultivars: Effect on water and oil retention capacities, color, shrinkage and total phenols content[J]. Industrial Crops and Products, 2012, 40: 167-177.

[19] PU Y Y, SUN D W. Combined hot-air and microwave-vacuum drying for improving drying uniformity of mango slices based on hyperspectral imaging visualisation of moisture content distribution[J]. Biosystems Engineering, 2017, 156: 108-119.

[20] 刘鹤, 田友, 焦俊华, 等. 甘薯切片热风干燥特性及模型研究[J]. 粮食与油脂, 2022, 35(8): 30-36.

LIU H, TIAN Y, JIAO J H, et al. Study on hot air drying characteristics and model of sweet potato slices[J]. Cereals &Oils, 2022, 35(8): 30-36.

[21] 康宏彬, 刘铭, 黄高鹏, 等. 陈皮热泵干燥动力学模型构建和特性分析[J]. 农机化研究, 2023, 45(8): 94-102.

KANG H B, LIU M, HUANG G P, et al. Dynamic model construction and characteristic analysis of dried tangerine peel by heat pump[J]. Journal of Agricultural Mechanization Research, 2023, 45(8): 94-102.

[22] 张雪波, 刘显茜, 邹三全, 等. 哈密瓜切片热风干燥特性及数学模型[J]. 食品与机械, 2022, 38(2): 130-136; 142.

ZHANG X B, LIU X X, ZOU S Q, et al. Hot-air drying characteristics and mathematical model of cantaloupe slices[J]. Food &Machinery, 2022, 38(2):130-136; 142.

[23] 吴靖娜, 陈晓婷, 潘南, 等. 不同干燥方式下海马干燥特性及其数学模型[J]. 现代食品科技, 2020, 36(12): 133-142.

WU J N, CHEN X T, PAN N, et al. The drying characteristic and mathematical modeling of various drying method of seahorse[J]. Modern Food Science and Technology, 2020, 36(12): 133-142.

[24] 黎斌, 彭桂兰, 罗传伟, 等. 基于Weibull分布函数的花椒真空干燥动力学特性[J]. 食品与发酵工业, 2017, 43(11): 58-64.

LI B, PENG G L, LUO C W, et al. Vacuum drying kinetics characteristics of Chinese prickly ash based on Weibull distribution[J]. Food and Fermentation Industries, 2017, 43(11): 58-64.