牛肉富含蛋白质和多不饱和脂肪酸,且氨基酸组成接近人体所需比例,符合当前人们健康饮食的需要。近二十年,中国牛肉消费量呈快速增长趋势,由2000年的500万t增至2019年的770万t[1],快餐牛肉制品随着速食文化流行,市场逐步扩大,烤制牛肉是国民主要食用方式之一,因其风味独特、营养丰富,广受消费者欢迎。肉制品的风味是气味和滋味的复杂结合,对肉的食用品质具有重要的影响,是消费者决定购买的关键因素之一。预制牛肉制品经过贮藏运输,再由消费者进行复热处理,排除预制牛肉制品本身因素干扰,其风味仍会因贮藏时间和温度、复热时间和温度等因素使风味产生变化,最终发展成不良风味。

微波、蒸制是食品加工中常见的热处理方式,可运用于各类食品的灭菌、加热、烹煮[2-3],区别于煎制、烤制、油炸、炖煮等传统肉制品加热方式[4],微波、蒸制是餐饮行业如快餐、航空餐、便利店等最常使用的复热方式。目前国内外大多数学者主要围绕不同复热方式处理预制食品品质变化及控制方法[4-7]、异味形成及其影响因素[8-9]等开展研究,而探究复热处理后预制品特征风味变化的研究鲜见报道,因此对复热预制牛肉制品特征风味进行解析具有现实必要性。复热温度过高通常使肉制品中风味前体物质进一步降解并产生新的风味物质[10],多数研究将复热样品中心温度控制于70~85 ℃利于复热风味的保持[10],本研究以新鲜和贮藏24 h的烤制牛肉为对照组,采用微波、蒸制对烤制牛肉进行复热处理,复热终点中心温度达到75 ℃为止,对不同处理牛肉的挥发性风味物质、核苷酸、氨基酸进行了检测。分析烤制牛肉复热后的风味特征及变化规律,以期为复热预制牛肉特征风味解析提供一定的理论依据。

1 材料与方法

1.1 材料与试剂

冷鲜牛里脊,杭州联华华商集团有限公司;2,4,6-三甲基吡啶、腺苷三磷酸、腺苷酸、肌苷酸、次黄嘌呤核苷、次黄嘌呤、鸟苷酸二钠标准品,美国Sigma公司;其余试剂均为色谱纯或分析纯。

1.2 仪器与设备

EG720FF1-NS微波炉,佛山市顺德区美的微波电器制造有限公司;ST28D-X7电蒸烤箱,深圳市凯度电器有限公司;AT4202多路温度测试仪,常州安柏精密仪器有限公司;DZ-400/2L多功能真空包装机,上海祥正机械有限公司;7890A-5975C气相色谱-质谱联用仪,美国Agilent公司;e2695高效液相色谱仪,美国Waters公司;L8900全自动氨基酸分析仪,日本日立公司。

1.3 实验方法

1.3.1 样品处理

新鲜牛里脊清水冲洗表面后用厨房纸巾吸干,以垂直牛里脊肌纤维的方向将牛里脊切割成厚度为1 cm的肉片,将肉片继续处理成长宽高为3 cm×3 cm×1 cm的长方体肉块,进行烤制。烤制条件根据预实验中对牛肉采用不同烤制温度、时间处理,最终通过感官喜好评分确定为:烤箱180 ℃上下火,正反面烤制时间均为7 min,总烤制时间14 min。烤制牛肉随机分4组,每组质量为(100.00±2.00) g,将其中3组真空包装后置于4 ℃冰箱中冷藏,贮藏24 h后取出,2组打开包装分别进行不同复热处理,复热条件由预实验确定,选取微波最大功率700 W及蒸箱100 ℃条件,随即使用多路温度测试仪测量牛肉的中心温度,当复热牛肉中心温度为(75.00±2.00) ℃时,停止复热,确定加热条件为微波(700 W,55 s)和蒸制(100 ℃,10 min),分别标记为Mb和Ssb。另外一组作为贮藏后的对照组Sb。新鲜烤制牛肉作为原品对照,标记为Rb。

1.3.2 挥发性风味物质(volatile organic compounds,VOCs)

固相微萃取(solid phase micro-extraction,SPME)条件:称取绞碎样品(3.00±0.01) g于20 mL顶空瓶中,加入内标2,4,6-三甲基吡啶(10-5 g/L)300 μL,置于60 ℃水浴中平衡10 min,使用75 μm CAR/PDMS于60 ℃水浴吸附40 min。

GC条件:HP-5MS毛细管柱(30 m × 0.250 mm,0.5 μm);升温程序:柱初温 40 ℃,保持3 min,以5 ℃/min速度升温至200 ℃,再以10 ℃/min速度升温至230 ℃,保持3 min。载气(He)流量 1.0 mL/min。解吸温度250 ℃,解吸时间5 min,不分流模式。

质谱条件:EI能量源;电子能量70 eV,质量扫描范围35~450 m/z,离子源温度220 ℃,传输线温度250 ℃。

定量分析:采用内标法,以质量浓度为10-5 g/mL的2,4,6-三甲基吡啶为内标,在水浴前加入样品中共同孵育,通过计算物质峰面积与内标物峰面积比值关系求得物质含量,计算如公式(1)所示:

(1)

式中:M为物质含量,ng/g;S物为物质峰面积;S标为标品峰面积;m物为选取样品质量,g;0.3为所加标品体积,mL;10-5为标品质量浓度,g/mL。

1.3.3 风味物质评价

香气活性值(odor activity value,OAV)和味觉活性值(taste activity value,TAV)的计算分别如公式(2)、公式(3)所示:

(2)

(3)

等鲜浓度(equivalent umami concentration,EUC)反映了鲜味氨基酸及鲜味核苷酸的协同鲜味强度,相当于单一味精鲜度的质量浓度[12],计算如公式(4)所示:

EUC=∑(aibi)+1218∑(aibi)(ajbj)

(4)

式中:EUC为等鲜浓度,g/100 g;ai和aj为鲜味氨基酸和鲜味核苷酸质量浓度,g/100 g;bi和bj为鲜味氨基酸和鲜味核苷酸的鲜度系数[谷氨酸(glutamate,Glu)为1,天冬氨酸(aspartic acid,Asp)为0.077,腺苷酸(adenosine monophosphate,AMP)为0.18,肌苷酸(inosine monophosphate,IMP)为1,鸟苷酸(guanosine monophosphate,GMP)为2.3];1 218为协同作用系数。

1.3.4 游离氨基酸

游离氨基酸测定中提取部分参考汪倩[6]的方法,稍作修改。采用氨基酸分析仪检测,色谱柱:Na+型阳离子交换柱(4.6 mm ID×60 mm,3 μm颗粒);离子交换树脂2622,检测器为紫外可见光检测器;显色剂为茚三酮/醋酸钠缓冲液;缓冲液系统为柠檬酸缓冲液B1(pH 3.2),B2(pH 3.0),B3(pH 4.0),B4(pH 4.9);缓冲液流速0.4 mL/min;柱温55 ℃,反应室温135 ℃。

1.3.5 核苷酸

核苷酸含量参照中华人民共和国水产行业标准SC/T 3048—2014进行测定[13],每组3个平行处理。

1.4 数据分析

根据物质保留时间与NIST2014谱库(美国国家标准技术研究院)对比鉴定,选取正反相似指数均大于800的物质。挥发性风味物质香气特征参考http://www.flavornet.org进行解释。通过在线应用Metabo Analyst 5.0(https://www.metaboanalyst.ca/)和SICMA13.0 (瑞典umalmo)对挥发性风味物质数据进行t检验和偏最小二乘判别分析(partial least squares discriminant analysis,PLS-DA)分析作图;SPSS Statistics 26(美国 IBM)对数据进行平均值、标准偏差计算及显著性(P<0.05)差异分析。

2 结果与分析

2.1 不同复热处理下烤制牛肉气味特征分析

2.1.1 挥发性风味物质定性、定量及OAV分析

对各样本的GC-MS 总离子流色谱图经数据处理后,根据正反匹配度>800筛选出挥发性物质65种,将其分为醛类(21种)、醇类(7种)、酮类(3种)、烃类(22种)、酯类(2种)、酸类(3种)、杂环类(4种)及其他类(3种)八类物质,结果见附表1(https://doi.org/10.13995/j.cnki.11-1802/ts.032775)。在Rb、Sb、Mb、Ssb组中分别检测出62、64、58、64种挥发性物质,总含量分别为7 153.45、5 854.61、4 285.17、6 038.33 μg/kg。Mb组的风味物质种类及含量最少,张凯华等[14]的研究也表明当复热中心温度控制一致,肉制品复热风味物质的含量与处理方式有关,蒸制由于加热时间长,风味前体物质消耗更多,产生比较丰富的挥发性物质。

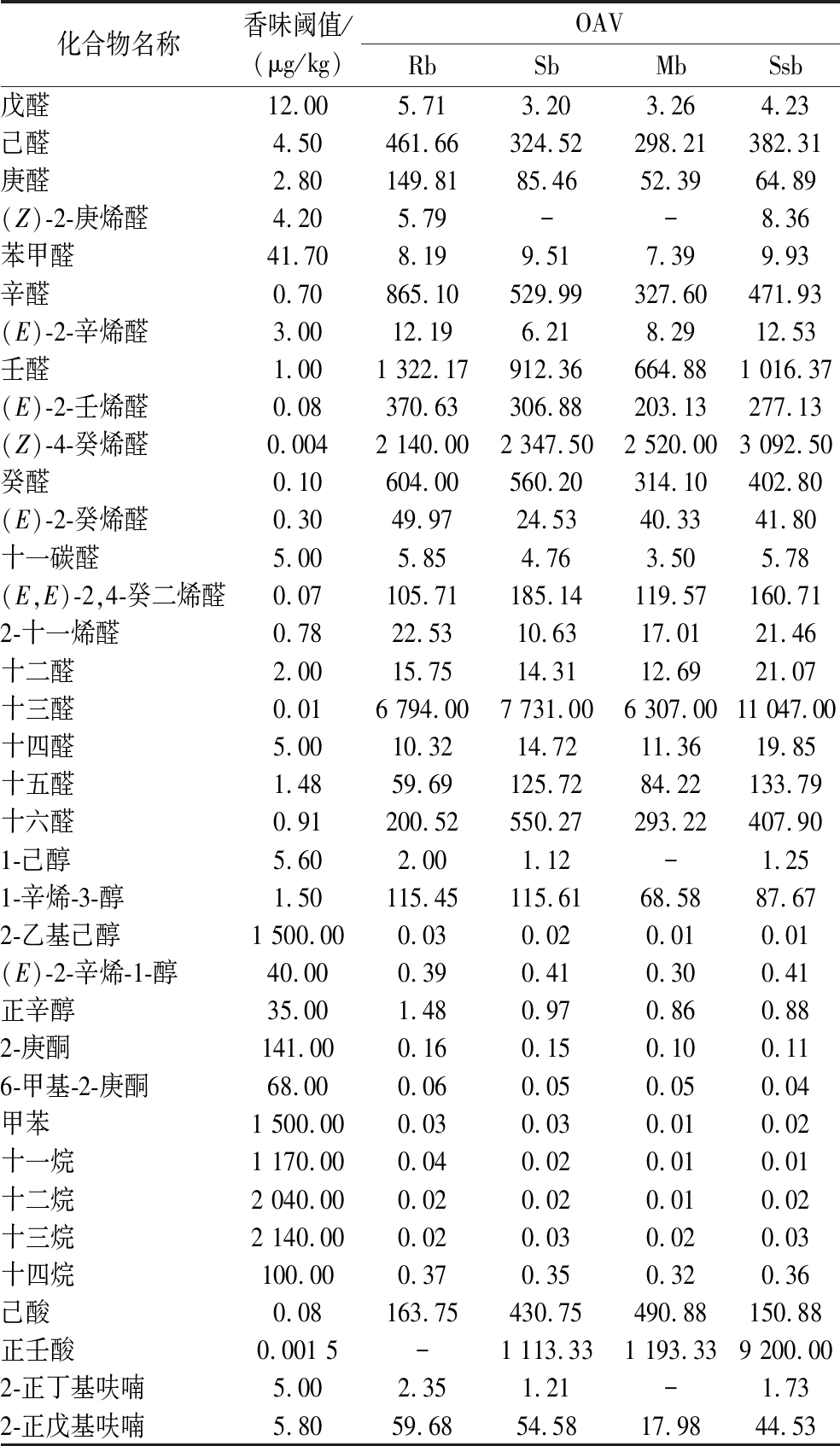

表1 复热处理对烤制牛肉OAV影响

Table 1 Effect of storage and reheat treatment on OAV of roast beef

化合物名称香味阈值/(μg/kg)OAVRbSbMbSsb戊醛12.005.713.203.264.23己醛4.50461.66324.52298.21382.31庚醛2.80149.8185.4652.3964.89(Z)-2-庚烯醛4.205.79--8.36苯甲醛41.708.199.517.399.93辛醛0.70865.10529.99327.60471.93(E)-2-辛烯醛3.0012.196.218.2912.53壬醛1.001 322.17912.36664.881 016.37(E)-2-壬烯醛0.08370.63306.88203.13277.13(Z)-4-癸烯醛0.0042 140.002 347.502 520.003 092.50癸醛0.10604.00560.20314.10402.80(E)-2-癸烯醛0.3049.9724.5340.3341.80十一碳醛5.005.854.763.505.78(E,E)-2,4-癸二烯醛0.07105.71185.14119.57160.712-十一烯醛0.7822.5310.6317.0121.46十二醛2.0015.7514.3112.6921.07十三醛0.016 794.007 731.006 307.0011 047.00十四醛5.0010.3214.7211.3619.85十五醛1.4859.69125.7284.22133.79十六醛0.91200.52550.27293.22407.901-己醇5.602.001.12-1.251-辛烯-3-醇1.50115.45115.6168.5887.672-乙基己醇1 500.000.030.020.010.01(E)-2-辛烯-1-醇40.000.390.410.300.41正辛醇35.001.480.970.860.882-庚酮141.000.160.150.100.116-甲基-2-庚酮68.000.060.050.050.04甲苯1 500.000.030.030.010.02十一烷1 170.000.040.020.010.01十二烷2 040.000.020.020.010.02十三烷2 140.000.020.030.020.03十四烷100.000.370.350.320.36己酸0.08163.75430.75490.88150.88正壬酸0.001 5-1 113.331 193.339 200.002-正丁基呋喃5.002.351.21-1.732-正戊基呋喃5.8059.6854.5817.9844.53

注:Rb:新鲜烤制牛肉组;Sb:贮藏24 h牛肉组;Mb:微波复热牛肉组;Ssb:蒸制复热牛肉组(下同);“-”表示未检出。

烤制牛肉的特征风味成分由风味物质的含量及香味阈值共同决定,各组挥发性风味物质的OAV经计算结果如表1所示。结合附表1(https://doi.org/10.13995/j.cnki.11-1802/ts.032775)可知,4组中醛类物质含量占八类挥发性物质首位,醛类占总挥发性物质含量77%以上。所有检出的醛类物质OAV值均大于1,OAV值>100的醛类物质由高到低有:十三醛、(Z)-4-癸烯醛、壬醛、辛醛、癸醛、己醛、十六醛、(E)-2-壬烯醛、(E,E)-2,4-癸二烯醛。通常认为直链醛是亚麻酸、花生四烯酸等不饱和脂肪酸氧化的产物,支链醛可由游离氨基酸参与strecker醛降解脱氨脱羧产生[10,15],本实验中不存在支链醛,表明脂质氧化对烤制牛肉及其复热风味贡献更大。Sb组中十三醛、(Z)-4-癸烯醛、十六醛、(E,E)-2,4-癸二烯醛4种物质OAV值较Rb组上升;复热后部分醛类物质OAV值较Rb、Sb组下降,但Mb组中的(Z)-4-癸烯醛、(E,E)-2,4-癸二烯醛、十六醛,Ssb组中的十三醛、(Z)-4-癸烯醛、壬醛、己醛、(E,E)-2,4-癸二烯醛OAV值较Rb、Sb组存在不同程度上升,上述醛类物质表明脂肪氧化持续作用于烤制牛肉的贮藏、复热过程中,且相关醛类产物在不同的复热处理中含量进一步升高,对复热牛肉风味影响较大。壬醛、己醛、辛醛主要被描述为水果甜味、柑橘香气、玫瑰花香味、青草香味[16-17],在XIE等[10]的研究中指出,己醛、壬醛、辛醛与油酸、亚油酸、γ-亚麻酸的含量呈负相关,被认为是来自于油酸、亚油酸、γ-亚麻酸的代谢产物。十三醛的OAV值最大(6 307.00≤OAV≤11 047.00),根据基质中的浓度不同可呈花香味、潮湿霉味,Ssb组中其OAV值约为其余组的2倍,对蒸制复热牛肉风味影响较大;十六醛同为长链脂肪醛,具有纸板味;(Z)-4-癸烯醛、(E,E)-2,4-癸二烯醛及其他不饱和醛的气味特征通常被赋予清香、脂肪、炸土豆气味等气味特征,丰富牛肉特征风味。

醇类也是重要的风味物质,链长增加时气味特征更为明显[18]。4组中醇类物质OAV值均大于1的物质是1-辛烯-3-醇、1-己醇,对牛肉风味贡献较大。1-己醇为高分子质量脂肪醇,被形容为具有果香、青草香[18],1-辛烯-3-醇主要是由花生四烯酸经脂肪氧化酶氧化形成蘑菇、清新气味[19],其相对含量经复热后升高,花生四烯酸含量在复热处理后下降,两者具有一定相关性。醛、醇类物质可以通过进一步氧化形成酸类物质,来源较复杂,己酸、正壬酸可呈汗味、青草味、脂肪味。Mb组中己酸的OAV值约为Ssb组3倍,Ssb组中正壬酸的OAV值约为Mb组8倍,己酸、正壬酸分别对Mb、Ssb组牛肉风味影响较大。呋喃类物质可以通过美拉德反应、硫胺素降解或脂质氧化产物与strecker醛降解产物相互作用产生[20],2-正戊基呋喃、2-正丁基呋喃具有黄油和青豆香气[8]。此外,其他挥发性风味物质如烃类、酯类与酮类含量低,总体气味阈值较高,对风味贡献较小。

2.1.2 t检验及PLS-DA分析

t检验为两个总体方差相近,正态或近似正态的独立样本间差异性分析,ZANG等[8]利用t检验从56个风味物质中筛选出15种关键风味物质并对这15种物质进行主成分分析,明确了预煮猪肉复热后产生WOF异味的特征物质,因此t检验可用于样品风味变化前后风味数据的提取,筛选出关键挥发性物质,作为后续分析的基础。基于此,本研究将处理组与对照组及处理组间分别进行t检验,并从结果中筛选出OAV值≥1的关键风味差异性物质。4组中共存在16种关键风味差异性物质分别为:戊醛、己醛、1-己醇、2-正丁基呋喃、庚醛、己酸、(Z)-2-庚烯醛、2-正戊基呋喃、辛醛、壬醛、(E)-2-壬烯醛、癸醛、十三醛、十四醛、十五醛、十六醛。

为有效区分不同复热处理烤制牛肉关键风味物质,对16种关键性香气差异物质进行PLS-DA分析。4组牛肉挥发性风味组成的化学模式可用4个主成分来描述,其中主成分1、2占总方差的84.8%、5.3%,模型累计预测能力Q2(cum)=0.93及Y轴累计解释度R2Y(cum)=0.73,均大于0.5,表明模型具有较好的预测能力与拟合度。如图1所示,4组烤制牛肉在主成分1、2中得到有效区分,Rb与庚醛、辛醛、癸醛仅在主成分1中呈显著正相关;Sb与坐标原点相近,与主成分1、2相关性较低;Ssb与主成分2呈显著正相关,与(Z)-2-庚烯醛、十三醛、十四醛、十五醛、十六醛相关程度较高;Mb与主成分1、主成分2均呈现显著负相关,与己酸呈高相关性。由此可知,不同复热处理的烤制牛肉之间香气特征存在差异,庚醛、辛醛、癸醛通常被形容为脂香、果香味,表明烤制牛肉总体气味特征较其余组具有更明显的脂香、辛甜、果香味;(Z)-2-庚烯醛被描述为具有肉味[21],十三醛、十六醛等属于长链脂肪醛,在Ssb组中含量接近Rb组的2倍,当在基质中浓度增加时呈潮湿霉味、蜡味、油脂味、硬纸板味,且十三醛OAV值为总风味物质中最高(6 307.00≤OAV≤11 047.00),表明蒸制复热易导致长链脂肪醛的增加使牛肉风味劣变。此外,有研究认为长链脂肪醛可作为挥发性饱和醛或不饱和醛的前体物质[22],Ssb组后续风味劣变速度可能相应增加;己酸呈汗味,通常源自脂质自氧化及醛氧化,与微波处理相关性强,其含量及OAV值均小于十三醛、十六醛,由此可知,微波处理对复热牛肉产生不良风味的影响小于蒸制处理。

5-戊醛;8-己醛;11-1-己醇;14-2-正丁基呋喃;15-庚醛;19-己酸;20-(Z)-2-庚烯醛;25-2-正戊基呋喃;27-辛醛;34-壬醛;37-(E)-2-壬烯醛;42-癸醛;60-十三醛;62-十四醛;63-十五醛;64-十六醛

图1 不同复热处理烤制牛肉关键风味成分双标图

Fig.1 Biplot of key flavor components in roast beef with different reheat treatments

2.2 不同复热处理下烤制牛肉滋味分析

2.2.1 游离氨基酸

游离氨基酸是牛肉中重要的呈味物质,根据呈味特征,分为呈鲜、呈甜、呈苦及无味氨基酸[6,23],检测各组牛肉中的游离氨基酸并进行TAV分析,结果见表2。Rb和Sb两组样品的游离氨基酸总量无显著差异,复热处理使总游离氨基酸含量显著下降,Mb、Ssb组间呈显著差异。复热组中8种呈苦味氨基酸[苯丙氨酸(phenylalanine,Phe)、半胱氨酸(cysteine,Cys)、缬氨酸(valine,Val)、甲硫氨酸(methionine,Met)、异亮氨酸(isoleucine,Ile)、亮氨酸(leucine,Leu)、组氨酸(histidine,His)、精氨酸(arginine,Arg)]的含量较Rb组显著下降,Ssb组含量下降最显著;Mb组中2种呈鲜甜味氨基酸[Asp、甘氨酸(glycine,Gly)]的TAV值显著高于Ssb组。Asp、Glu、Arg是4组中对牛肉滋味贡献度较大的3种游离氨基酸,TAV值均>100,其中Asp对牛肉滋味贡献度最高(2 106.30≤TAV≤2 166.65),其TAV值在Mb组中最高(TAV=2 166.67)。分析原因如下:牛肉复热后,肌纤维蛋白和胶原蛋白降解生成游离氨基酸的程度小且游离氨基酸作为重要的风味前体物参与其他热降解途径发生损耗,因此造成复热处理后总游离氨基酸含量显著下降。研究结果中8种含量发生变化的呈苦味氨基酸(Phe、Cys、Val、Met、Ile、Leu、His、Arg)均是能够参与风味反应如美拉德反应、strecker醛降解的重要氨基酸。微波、蒸制复热中苦味氨基酸含量显著不同可能与加热时间有关,蒸制由于热传递效率较微波加热慢,加热时间更长,使更多游离氨基酸参与了风味生成途径。因此,本研究中微波复热在保持烤制牛肉的滋味特性及氨基酸营养保留方面优于蒸制复热方式。

表2 贮藏、复热处理下烤制牛肉游离氨基酸含量及滋味活力值

Table 2 Free amino acid content and TAV of roast beef under storage and reheat treatments

氨基酸阈值/(g/100 g)含量/(g/100 g)TAVRbSbMbSsbRbSbMbSsb鲜味天冬氨酸(Asp)0.003 06.45±0.10a6.32±0.14a6.50±0.00a6.36±0.06a2 149.13±22.40ab2 106.30±32.23bc2 166.65±0.45a2 119.17±13.80c谷氨酸(Glu)0.0313.92±1.06a13.51±0.71a12.84±0.25a12.18±0.27a463.88±24.98a450.44±16.72ab427.83±5.95bc405.91±6.31c甜味丙氨酸(Ala)0.066.02±0.34a5.93±0.31a6.27±0.10a5.92±0.58a100.27±3.97a98.85±3.64a104.44±1.12a98.74±6.79a甘氨酸(Gly)0.133.14±0.22a2.98±0.12a3.19±0.04a2.91±0.15a24.12±1.20ab22.95±0.66bc24.54±0.20a22.36±0.83c苏氨酸(Thr)∗0.262.84±0.06a2.72±0.11a2.65±0.00a2.62±0.11a10.93±0.16a10.48±0.29b10.19±0.01b10.09±0.29b丝氨酸(Ser)0.152.58±0.05a2.45±0.14a2.52±0.03a2.47±0.00a17.20±0.22a16.32±0.68b16.82±0.16ab16.45±0.01b苦味苯丙氨酸(Phe)∗0.094.06±0.02a3.88±0.00b3.79±0.06b3.64±0.08c45.07±0.15a43.08±0.03b42.15±0.48c40.43±0.65d半胱氨酸(Cys)-0.35±0.01a0.33±0.00ab0.30±0.00bc0.31±0.01c----缬氨酸(Val)∗0.043.34±0.00a3.11±0.19ab3.28±0.07ab3.04±0.03b83.58±0.08a77.70±3.34b81.98±1.19a76.03±0.61b甲硫氨酸(Met)∗0.031.93±0.05a1.78±0.05b1.83±0.02ab1.81±0.01b64.26±1.10a59.39±1.16b61.05±0.50b60.20±0.24b异亮氨酸(Ile)∗0.093.76±0.07a3.71±0.08ab3.56±0.06b3.61±0.06ab41.79±0.58a41.19±0.66a39.54±0.49b40.06±0.45b亮氨酸(Leu)∗0.196.68±0.06a6.54±0.10ab6.4±0.07b6.51±0.06ab35.14±0.22a34.41±0.38b33.67±0.25c34.26±0.21b组氨酸(His)0.022.48±0.02a2.36±0.01b2.36±0.06ab2.37±0.07b124.09±0.78a117.87±0.38b118.00±2.16b118.26±2.43b精氨酸(Arg)0.057.2±0.01b7.73±0.35a7.08±0.09b7.01±0.05b144.06±0.11b154.60±5.00a141.62±1.23b140.27±0.67b无味酪氨酸(Tyr)-2.49±0.04a2.36±0.06a2.46±0.06a2.39±0.12a----赖氨酸(Lys)∗0.055.89±0.03a5.72±0.10a5.63±0.12a5.64±0.13a117.86±0.36a114.46±1.37b112.64±1.65b112.86±1.86b脯氨酸(Pro)0.301.04±0.03a1.01±0.01a1.02±0.01a1.01±0.01a3.46±0.08a3.35±0.02b3.39±0.02ab3.36±0.02b总计∑(g/100 g)74.16±0.74a72.44±0.49ab71.68±0.85b69.78±0.14c

注:同行小写字母不同表示差异显著(P<0.05),“*”为必需氨基酸,“-”为未查到阈值。

2.2.2 核苷酸

核苷酸含量影响肉制品的滋味及风味。腺苷三磷酸(ATP)作为次级核苷酸代谢反应的源头物质,可逐步降解可产生AMP、IMP、次黄嘌呤核苷(inosine,HxR)和次黄嘌呤(hypoxanthine,Hx)。GMP、AMP、IMP是肉中呈鲜味核苷酸,Hx、HxR是呈苦味核苷酸[11],不同处理牛肉中的6种核苷酸检测结果如图2所示。相对于Rb组,ATP含量在Sb、Mb与Ssb 3组中均呈下降趋势,但仅Mb组较Rb组下降显著;IMP含量在Sb、Mb和Ssb组中均呈下降趋势,但仅Sb组较Rb组下降显著,复热处理对IMP含量无显著影响;3组GMP含量均较Rb组显著下降,组间无显著差异。苦味核苷酸HxR含量在Sb、Mb和Ssb组中显著上升,3组间无显著差异,表明贮藏、复热处理会使呈苦味核苷酸含量增加,可能对肉的滋味产生负面影响。4组中AMP、Hx的含量均不存在显著差异。综上,贮藏、微波、蒸制复热处理均会使烤制牛肉中的鲜味核苷酸GMP含量下降,苦味核苷酸HxR含量上升,但复热处理对核苷酸的影响与储藏处理相似,核苷酸种类及含量无显著差异。鲜味核苷酸(GMP、AMP、IMP)与鲜味氨基酸(Asp、Glu)之间存在鲜味协同作用[12],可用等鲜浓度来解释。经计算Rb、Sb、Mb和Ssb组样品的EUC值分别为 403.32、372.32、365.45和342.50。经贮藏、复热处理后牛肉的等鲜浓度值均下降,其中微波处理的牛肉等鲜浓度值较蒸制高,更适用于复热烤制牛肉的滋味保持。

图2 贮藏、复热处理对烤制牛肉核苷酸含量变化的影响

Fig.2 Effect of storage and reheat treatment on the nucleotide content of roast beef

注:同种核苷酸小写字母不同表示差异显著(P<0.05)。

3 结论

本研究通过对微波和蒸制复热牛肉特征风味的分析发现,(Z)-2-庚烯醛、十三醛、十四醛、十五醛、十六醛是蒸制复热牛肉的特征风味物质,与蒸制复热牛肉的潮湿霉味、油脂、蜡味、硬纸板味有关。己酸可以作为微波复热牛肉的特征风味物质。从滋味物质分析,2种复热处理牛肉中氨基酸较两组对照组显著下降,主要是由于呈苦味氨基酸含量下降导致,微波处理使牛肉中的呈鲜甜味氨基酸Asp、Gly的TAV值显著上升;复热处理使牛肉的核苷酸总量下降,但呈苦味核苷酸含量升高,复热组间无差异。等鲜浓度结果表明,微波复热的烤制牛肉具有更高的鲜度。研究可为复热牛肉特征风味的解析提供一定的理论基础。

[1] 胡汉舟, 孙守亮, 国家统计局, 生态环境部. 中国环境统计年鉴. 2021[M]. 北京: 中国统计出版社, 2021.

[2] GUO Q S, SUN D W, CHENG J H, et al.Microwave processing techniques and their recent applications in the food industry[J].Trends in Food Science &Technology, 2017, 67:236-247.

[3] ZHAO B B, FU S J, LI H A, et al.Quality evaluation of steam reheated frozen steamed bread[J].LWT, 2021, 150:112074.

[4] WANG J Y, ZHANG M, FAN K, et al.Effects of reheating methods on the product quality of Hongsu chicken dish[J].Journal of Food Processing and Preservation, 2018, 42(11):e13823.

[5] PARVIN R, ZAHID M A, SEO J K, et al.Influence of reheating methods and frozen storage on physicochemical characteristics and warmed-over flavor of nutmeg extract-enriched precooked beef meatballs[J].Antioxidants, 2020, 9(8):670.

[6] 汪倩. 燕麦麸猪肉丸的配方优化及烹饪、储藏和复热对其品质影响[D].杭州:浙江大学, 2017.

WANG Q.Studies on the development of oat bran pork meatballs and the effects of cooking, storaging and reheating to its qualities[D].Hangzhou:Zhejiang University, 2017.

[7] FERREIRA V C S, MORCUENDE D, MADRUGA M S, et al.Effect of pre-cooking methods on the chemical and sensory deterioration of ready-to-eat chicken patties during chilled storage and microwave reheating[J].Journal of Food Science and Technology, 2016, 53(6):2760-2769.

[8] ZANG M W, WANG L, ZHANG Z Q, et al.Changes in flavour compound profiles of precooked pork after reheating (warmed-over flavour) using gas chromatography-olfactometry-mass spectrometry with chromatographic feature extraction[J].International Journal of Food Science &Technology, 2020, 55(3):978-987.

[9] ZHANG K H, LI D, ZANG M W, et al.Comparative characterization of fatty acids, reheating volatile compounds, and warmed-over flavor (WOF) of Chinese indigenous pork and hybrid pork[J].LWT, 2022, 155:112981.

[10] XIE Q S, XU B C, XU Y, et al.Effects of different thermal treatment temperatures on volatile flavour compounds of water-boiled salted duck after packaging[J].LWT-Food Science and Technology, 2022, 154:112625.

[11] LUO X Y, XIAO S T, RUAN Q F, et al.Differences in flavor characteristics of frozen surimi products reheated by microwave, water boiling, steaming, and frying[J].Food Chemistry, 2022, 372:131260.

[12] SUN L B, ZHANG Z Y, XIN G, et al.Advances in umami taste and aroma of edible mushrooms[J].Trends in Food Science &Technology, 2020, 96:176-187.

[13] 中华人民共和国农业部. 鱼类鲜度指标K值的测定 高效液相色谱法: SC/T 3048—2014[S]. 北京: 中国农业出版社, 2014.

[14] 张凯华, 臧明伍, 张哲奇, 等.不同复热方式对猪耳朵制品挥发性风味和脂肪氧化的影响[J].食品科学, 2018, 39(14):242-248.

ZHANG K H, ZANG M W, ZHANG Z Q, et al.Effect of reheating methods on volatile flavor constituents and lipid oxidation in cooked pig ear[J].Food Science, 2018, 39(14):242-248.

[15] SMIT B A, ENGELS W J M, SMIT G.Branched chain aldehydes:Production and breakdown pathways and relevance for flavour in foods[J].Applied Microbiology and Biotechnology, 2009, 81(6):987-999.

[16] 张凯华, 臧明伍, 张哲奇, 等.水浴复热时间对猪肉糜制品挥发性风味的影响[J].食品科学, 2019, 40(2):186-191.

ZHANG K H, ZANG M W, ZHANG Z Q, et al.Effects of water-bath reheating time on volatile compounds in cooked minced pork[J].Food Science, 2019, 40(2):186-191.

[17] GUO X, LU S L, WANG Y Q, et al.Correlations among flavor compounds, lipid oxidation indices, and endogenous enzyme activity during the processing of Xinjiang dry-cured mutton ham[J].Journal of Food Processing and Preservation, 2019, 43(11):e14199.

[18] 王建辉, 杨晶, 刘永乐, 等.不同贮藏条件下草鱼肌肉挥发性成分的变化分析[J].现代食品科技, 2014, 30(9):297-303.

WANG J H, YANG J, LIU Y L, et al.Variation in volatile components of grass carp muscle under different storage conditions[J].Modern Food Science and Technology, 2014, 30(9):297-303.

[19] DUAN Z L, DONG S L, SUN Y X, et al.Response of Atlantic salmon (Salmo Salar) flavor to environmental salinity while culturing between freshwater and seawater[J].Aquaculture, 2021, 530:735953.

[20] 刘欢. 北京烤鸭关键挥发性风味物质鉴别及其形成机制研究[D].北京:中国农业科学院, 2020.

LIU H.Characterization and formation mechanism of key aroma compounds in Beijing roasted duck[D].Beijing:Chinese Academy of Agricultural Sciences, 2020.

[21] BUENO M, RESCONI V C, MAR CAMPO M, et al.Gas Chromatographic-Olfactometric Characterization of Key Aroma Compounds in Fresh and Frozen Lamb Meat Using New Extraction Methods[M].Amsterdam: Elsevier,2014:91-94.

[22] XIE J C, SUN B G, ZHENG F P, et al.Volatile flavor constituents in roasted pork of Mini-pig[J].Food Chemistry, 2008, 109(3):506-514.

[23] SHI S, KONG B H, WANG Y, et al.Comparison of the quality of beef jerky processed by traditional and modern drying methods from different districts in Inner Mongolia[J].Meat Science, 2020, 163:108080.

[24] YANG Y J, XIA Y J, WANG G Q, et al.Effects of boiling, ultra-high temperature and high hydrostatic pressure on free amino acids, flavor characteristics and sensory profiles in Chinese rice wine[J].Food Chemistry, 2019, 275:407-416.