酒精的主要用途为燃料乙醇、食用酒精、化工和医药消毒酒精[1]。据美国可再生能源燃料协会(Renewable Fuels Association, RFA)统计2020年美国、巴西、欧盟和中国为世界上酒精产量最多的国家和地区[2]。根据中国酒业协会酒精分会统计2021年全国83家规模以上酒精企业总产量为946万t,同比2020年下降6.82%[3]。从2019年开始随着玉米、小麦等粮食价格的迅速上涨[3-4]、酒精价格的涨幅不及预期[3-4]及国家对酒精行业补助减少乃至取消[5],我国酒精行业产量已连续4年萎缩[3],大多数企业陷入亏损状态[3]。为了企业生存,酒精科研人员积极开展研究以求降本增效。在原料方面,LI等[6]总结了玉米、小麦、高粱、大麦、木薯、稻谷等原料在酒精生产中的效果;APPIAH-NKANSAH等[7]研究了高粱制作酒精的工艺条件;陈大鹏等[8]研究了糙米、玉米、小麦等原料的酒精发酵工艺。在发酵技术方面,ZHANG等[9]研究利用同步糖化发酵(simultaneous saccharification and fermentation, SSF)技术发酵甘薯生产酒精;武国庆等[10]尝试使用半连续发酵提高稻谷燃料乙醇的生产能力。在酵母培养方面,LI等[11]研究了高浓酒精发酵条件下氮源使用问题,并尝试用低成本的尿素、(NH4)2SO4等替代部分价格昂贵的酵母抽提物;DLAMINI等[12]研究了游离氨基氮对酒精发酵过程的影响。在酶制剂应用方面,吴伟伟等[13]验证了酸性蛋白酶在玉米发酵酒精能力提升方面的价值;TIEN等[14]阐述了酸性蛋白酶在以大米为原料的生料酒精发酵中提高酒精产率、缩短发酵周期的功能;2020年冯鹏[15]阐述了诺维信的低pH淀粉酶和复配糖化酶设计原理和应用效果;2011年居乃琥[16]阐述了诺维信在不依赖钙离子淀粉酶和热稳定糖化酶方面的应用研究。在节能方面,孟华等[17]在2020年酒精年会会刊上阐述了酒精蒸馏工段的综合节能设计。

近年来,随着陈化粮[14]和问题粮[18]被广泛应用于酒精生产,同时发酵清液回配成为酒精企业运行的强制要求[11],酒精液化醪pH已难维持在5.4~5.8,越来越多的酒精企业液化醪pH降低至5.0甚至4.8[15,19]。但降低液化pH值对酒精生产的影响却因为太过简单而普遍不被重视,各个生产企业多以经验来控制液化pH。为了解液化pH对酒精生产的影响,本文基于玉米酒精同步糖化发酵模型考察不同液化pH条件下玉米酒精生产情况,以期提高酒精生产指标并降低粮耗。

1 材料与方法

1.1 材料与试剂

玉米粉,山东省夏津县富民小米生产农民专业合作社。

耐高温α-淀粉酶和葡萄糖淀粉酶,溢多利生物科技股份有限公司,酶活力为196 771和364 293 U/mL;发利酿酒高活性干酵母(Fali Yeast耐高温型),益海嘉里英联马利投资有限公司。

1.2 仪器与设备

MB-800自动糖化仪,广东嘉仪仪器集团有限公司;NDJ-5S黏度计,上海平轩科学仪器有限公司;GC-2010 Plus气相色谱,日本岛津公司;J&W DB-WAX UI超高惰性柱(30 m×0.25 mm×0.25 μm),安捷伦科技(中国)有限公司;水分分析仪MB23,豪奥斯(上海)有限公司。

1.3 实验方法

1.3.1 玉米粉样品处理

水分测定参考GB/T 10362—2008《粮油检验 玉米水分测定》;淀粉含量测定参考GB 5009.9—2016《食品安全国家标准 食品中淀粉的测定》和Megazyme[7]试剂盒,以本实验使用的溢多利酶代替原试剂盒酶制剂。

1.3.2 耐高温α-淀粉酶和葡萄糖淀粉酶样品处理

耐高温α-淀粉酶和葡萄糖淀粉酶酶活力测定参考GB 1886.174—2016《食品安全国家标准 食品添加剂 食品工业用酶制剂》。

1.3.3 建立同步糖化发酵玉米酒精模型

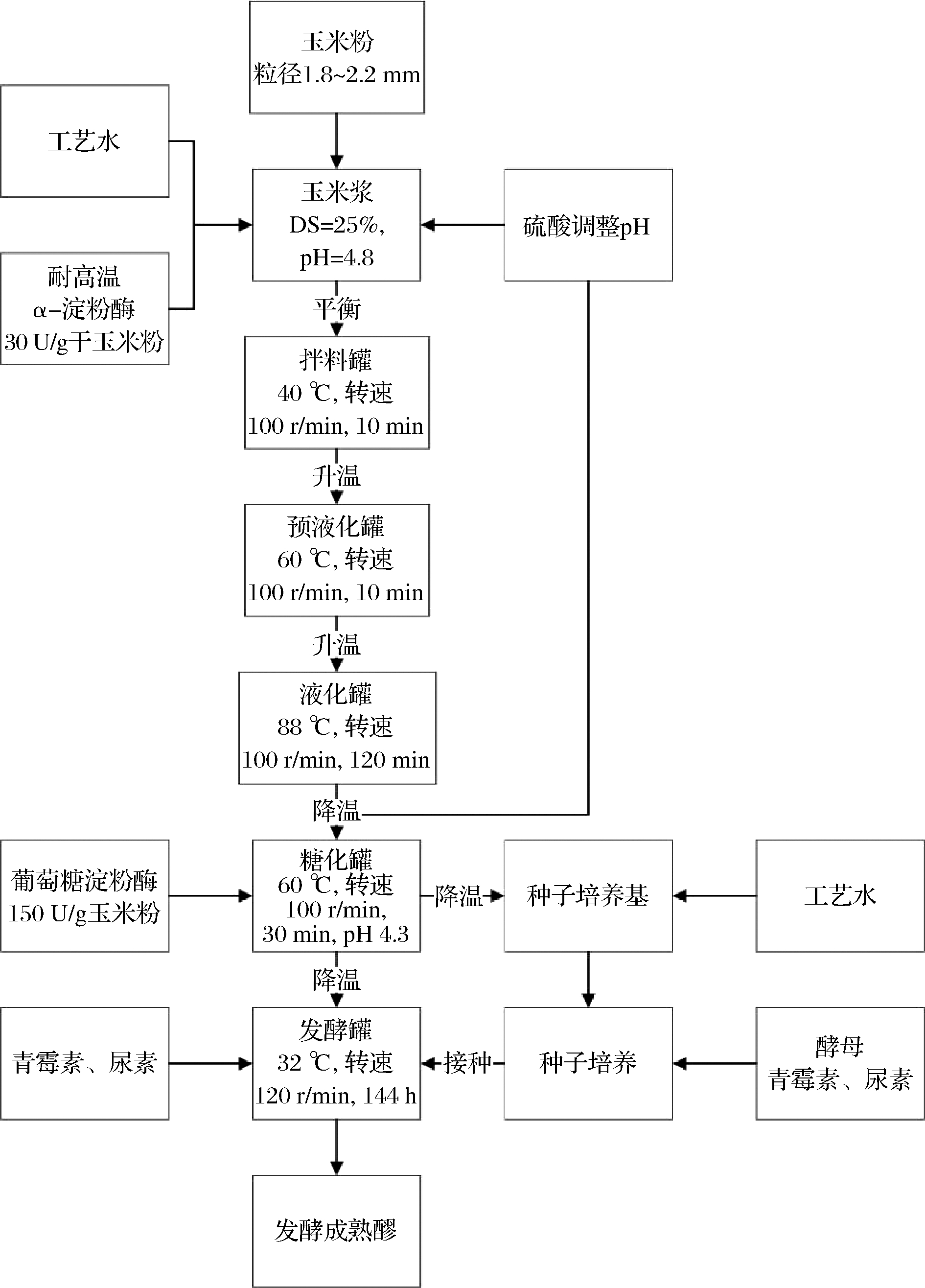

同步糖化发酵玉米酒精模型如图1所示。

图1 同步糖化发酵玉米酒精模型

Fig.1 Corn SSF ethanol production model

配料:实验规模(玉米浆)150 g,干物浓度(dry solid,DS)25%。玉米浆的pH使用稀H2SO4溶液调整,根据目前国内玉米酒精工厂生产工艺特点,玉米浆pH选择4.8、5.2和5.6做考察点[15,19]。

液化还原糖:DNS法略作修改[9]。液化醪碘试:液化醪稀释10倍后于4 000 r/min离心5 min,取上清液100 μL加入5 mL纯净水,加40 μL浓碘液混匀显色。液化醪黏度测定:需降温至32 ℃后测定其黏度。

酒精发酵周期:目前国内玉米酒精发酵周期一般为64~72 h,而本实验研究酸性液化条件下酒精发酵情况,因此酒精发酵周期延长至144 h[7]。发酵期间记录发酵CO2失重[8,11,13]。发酵结束检测发酵成熟醪的残还原糖、残总糖、残过滤总糖、残淀粉和残糊精含量,方法参照GB 5009.7—2016《食品安全国家标准 食品中还原糖的测定》及Q/JRY103.309.05—2019《吉林燃料乙醇操作标准 分析标准》[9,20]。

乙醇的测定:发酵成熟醪12 000 r/min离心10 min,取上清液,过0.45 μm滤膜,4 ℃冰箱保存。气相色谱条件:进样体积0.5 μL,分流比1∶120;气化室温度230 ℃,检测器温度240 ℃。升温程序:35 ℃保持5 min;以5 ℃/min升至100 ℃,维持5 min;以15 ℃/min升至200 ℃。

1.3.4 计算公式

1.3.4.1 吨酒粮耗

吨酒粮耗(即每生产1 t酒精消耗的玉米质量)按公式(1)计算[13,21]:

吨酒粮耗![]()

(1)

式中:DS,拌料的干物浓度,%;Alc,酒份,g/100 g成熟醪;Aw,玉米粉的含水量,%。

1.3.4.2 成熟醪残淀粉含量

成熟醪残淀粉含量按公式(2)计算[11]:

成熟醪残淀粉/(g/100 g成熟醪)=(TRS-TFRS)×0.9

(2)

式中:TRS(total residual sugar content),残总糖,g/100 g成熟醪;TRFS(total filtered residual sugar content),残过滤总糖,g/100 g成熟醪;0.9,葡萄糖与淀粉的转化系数。

1.3.4.3 成熟醪残糊精含量

成熟醪残糊精含量按公式(3)计算[11]:

成熟醪残糊精/(g/100 g成熟醪)=(TFRS-RRS)×0.9

(3)

式中:TRS,残总糖,g/100 g;RRS(residual reducing sugar content),残还原糖,g/100 g成熟醪;0.9,葡萄糖与糊精的转化系数。

1.3.4.4 淀粉酒精转化率

淀粉酒精转化率(Y)按公式(4)计算:

(4)

式中:Y,每克淀粉生产酒精质量或者每吨淀粉生产酒精质量;V,成熟醪体积,mL;S,每个发酵瓶中的玉米粉含有的绝干淀粉量,g;Alc,酒份,g/100 g成熟醪。

1.3.4.5 酒精发酵效率

酒精发酵效率(E)按公式(5)计算:

酒精发酵效率![]()

(5)

式中:V,成熟醪体积,mL;S,每个发酵瓶中的玉米粉含有的绝干淀粉量,g;Alc,酒份,g/100 g成熟醪;0.57,淀粉到酒精的转化系数。

1.3.5 数据处理

玉米成分分析每个实验重复6次;发酵实验每个实验重复3次,每次样品检测2次。采用Excel 2013和GraphPad Prism 8.0对数据进行处理、绘图和显著性分析,P>0.05差异不显著,P<0.05差异显著,P<0.01差异极显著,数据以(平均值±标准差)的形式表示(n=6)。

2 结果与分析

2.1 玉米成分分析

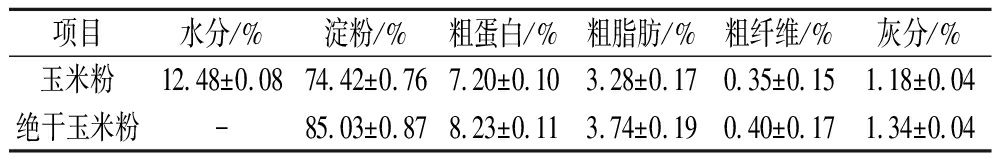

如表1所示市售玉米粉平均含水量为(12.48±0.08)%。为避免纤维素、半纤维等对淀粉分析的干扰,采用酶法对淀粉进行测定,结果为(74.42±0.76)%。本文玉米粉的淀粉含量明显高于郭孝孝等[4]的59.1%及贾树彪等[1]的65%~73%,表明本文使用的玉米粉质量较好,这对降低吨酒粮耗有显著的帮助[9,11]。

表1 玉米粉化学成分分析

Table 1 Chemical compositions analysis of corn flour

项目水分/%淀粉/%粗蛋白/%粗脂肪/%粗纤维/%灰分/%玉米粉12.48±0.0874.42±0.767.20±0.103.28±0.170.35±0.151.18±0.04绝干玉米粉-85.03±0.878.23±0.113.74±0.190.40±0.171.34±0.04

实验中每个发酵瓶中液化醪质量为150 g,DS=25%,接种时引入酒母活化醪质量为3 g(20%为液化醪,80%为纯净水)。因此每个发酵瓶液化醪为150.6 g,含玉米粉约43.02 g;绝干淀粉S约32.01 g。

2.2 不同液化pH对液化工段的指标影响

2.2.1 不同液化pH对液化还原糖的影响

如图2所示不同液化pH条件下液化还原糖的标准差较小,表明该模型表现稳定;另外证明不同液化pH对耐高温α-淀粉酶的性能有明显影响(P<0.01),特别是在pH为4.8~5.2。上述数据证明保持液化pH≥5.2的必要性。同时也表明在原料品质下降的条件下[10]酒精行业对具有良好耐酸特性的耐高温α-淀粉酶的需求[15-16],这种淀粉酶可提高清液回配量、减少能源消耗、降低生产污水排放[19,21]。

图2 不同pH值液化条件下液化还原糖分析

Fig.2 Effect of pH on reduced sugars in different liquefied corn mash

注:ns,无显著差异;*,差异显著;**,差异极显著;显著性分析方法Ordinary one-way ANOVA(n=3)(下同)。

2.2.2 不同液化pH对液化醪黏度的影响

如图3所示,在不同液化pH条件下液化醪黏度标准差较小且差异明显,结果表明较高的液化pH可显著提高耐高温α-淀粉酶的降黏效果,特别是在pH为4.8~5.2(P<0.01)。

图3 不同pH值液化条件下液化醪黏度分析

Fig.3 Effect of pH on the viscosity of liquefied corn mash

2.2.3 不同pH值液化条件下玉米粉液化碘试分析

如图4所示,液化碘试颜色随着液化pH的提高,液化碘试颜色逐步变浅。结果表明在pH 4.8~5.6,随着液化pH的提高,耐高温α-淀粉酶切割淀粉所得的糊精越均匀,液化效果越好。

图4 不同pH值液化条件下玉米粉液化碘试分析

Fig.4 Effect of different liquefied corn mash pH on liquefied mash iodine test

注:左起分别为空白对照、液化pH 4.8、液化pH 5.2、液化pH 5.6。

综合图2~图4分析可知,在pH 4.8~5.2,特别是在pH 5.2~5.6,随着液化pH的提高,耐高温α-淀粉酶的应用效果得到迅速的提升。证明控制液化pH≥5.2是发挥耐高温α-淀粉酶性能的关键,同时也从侧面表明耐酸性能良好的新一代耐高温α-淀粉酶对酒精工业的价值。

2.3 不同液化pH对发酵过程指标的影响

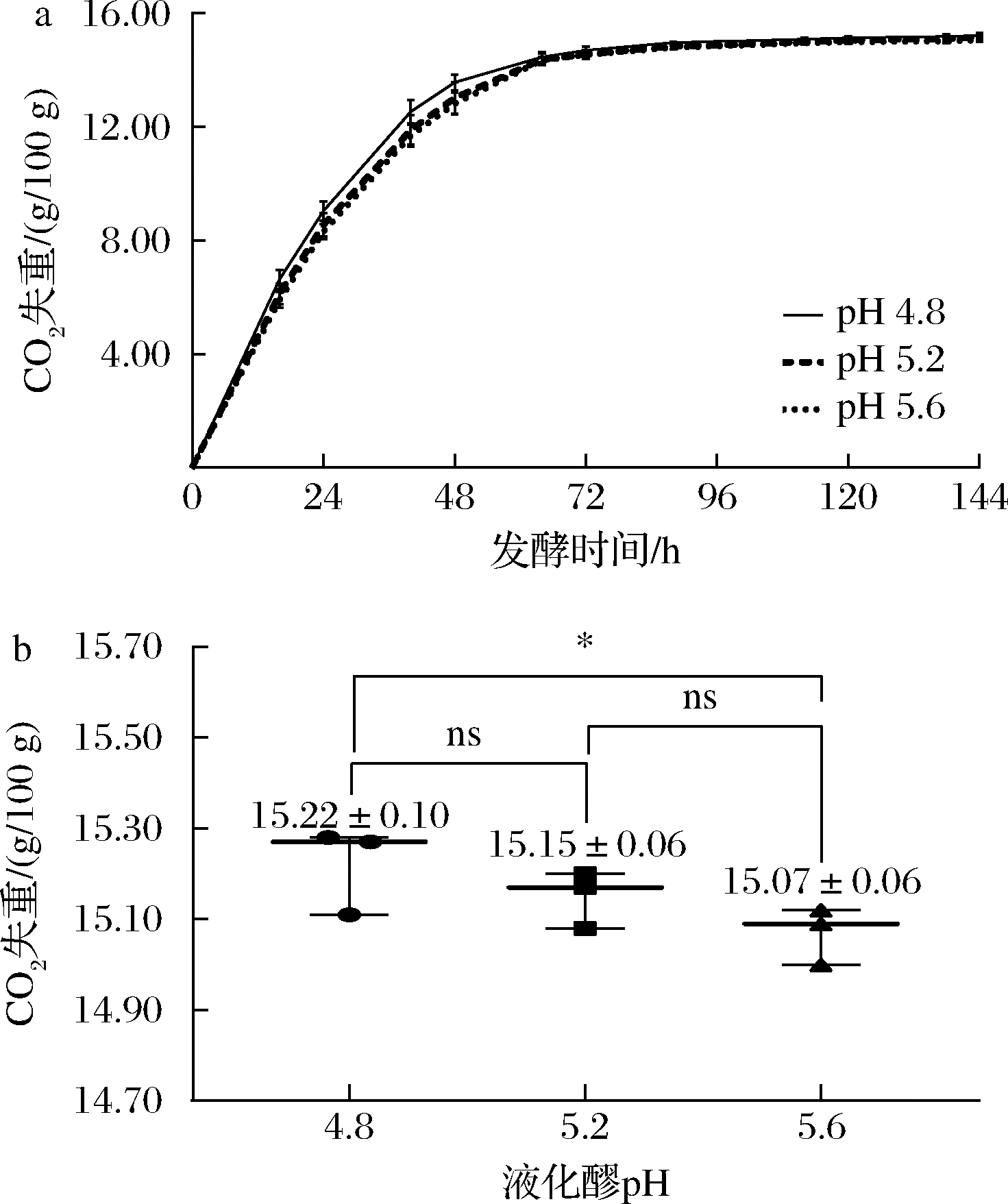

如图5-a所示,在酒精发酵过程中模型稳定性良好,最大标准差分别仅为0.42、0.55和0.38;同时在液化pH 4.8~5.6,随着液化pH值提高,CO2失重速率显著下降,但随着酒精发酵时间延长,CO2失重总量最终趋于一致。结合图2分析可知,CO2失重速率下降是发酵初期的液化还原糖较高形成高渗透压抑制酵母生长、繁殖导致[6,11,22],同时本文使用SSF在一定程度减轻了这一现象。

a-不同发酵时间;b-不同液化醪pH

图5 不同pH值液化条件下的玉米酒精发酵模型表现

Fig.5 Model of corn ethanol production from liquefied mash at different pH

如图5-b所示,发酵失重最高的是液化pH 4.8,比液化pH 5.2和pH 5.6时分别高0.46%(P>0.05)和1.00%(P<0.05)。考虑到大生产中酒精发酵时长一般不超过72 h[8,20],本文以72 h为发酵终点,以液化pH 4.8为对照组,其比液化pH 5.2和pH 5.6的CO2失重分别高0.94%(P>0.05)和1.08%(P>0.05)。数据表明在发酵72 h时3组实验均未达到发酵终点,发酵初期的糖抑制现象始终存在,只是液化pH 4.8条件下耐高温α-淀粉酶性能受抑制而使糖抑制现象不明显。同时如图3所示,在实验中液化pH 4.8条件下液化醪黏度非常大,已形成了半固体膏状玉米糊(数据略),无法满足正常的管道运输要求。总之,在实际酒精生产过程中控制液化pH≥5.2是使用高温α-淀粉酶所必需的。

2.4 不同液化pH对发酵指标的影响

如图6-a所示,液化pH 5.6的酒份比pH 5.2和4.8的高0.32%(P>0.05)和1.18%(P<0.05),与图5表现完全相反,原因是较高的液化还原糖导致了如甘油、海藻糖等大量副产物的产生[6,11,22]。按照6 800元/t酒精计算,30万t/年酒精厂在液化pH 5.6条件下比pH 4.8每年多生产酒精3 540 t,价值2 470万元,表明控制合适液化pH很有必要,同时也证明耐酸性的耐高温α-淀粉酶对酒精工业的价值。

a-乙醇;b-残总糖;c-残淀粉;d-残过滤总糖;e-残糊精;f-残还原糖

图6 不同液化pH对发酵成熟醪指标的影响

Fig.6 Effect of different liquefied corn mash pH on main indexes of mature fermented mash

综合图5-b CO2失重并考虑到发酵体系质量为153 g以及成熟醪密度0.978 0 g/mL,可得发酵成熟醪体积(V)分别为VpH 4.8=140.88 mL、VpH 5.2=140.95 mL和VpH 5.6=141.03 mL。参考图6-a发酵成熟醪酒精含量可得淀粉酒精转化率(Y)分别为:YpH 4.8=0.547 0 t/t;YpH 5.2=0.552 1 t/t和YpH 5.6=0.552 9 t/t。每克淀粉理论可生产酒精0.57 g[11],则不同液化pH的酒精发酵效率(E)分别为:EpH 4.8=96.44%;EpH 5.2=97.34%和EpH 5.6=97.42%。发酵效率表明,在液化pH 4.8~5.6,随着液化pH的提高酒精发酵效率也会提高,这与2.2节的液化醪指标分析结果相吻合,另外也进一步印证了2.3节的分析结论。根据图6-a酒精质量可得液化pH 4.8、5.2、5.6条件下吨酒粮耗分别为2.457、2.434和2.431 t,表明适合于耐高温α-淀粉酶性能发挥的液化pH可以节约吨酒粮耗,再次证明耐酸性的耐高温α-淀粉酶对酒精工业的价值。

如图6-c所示,液化pH 5.6条件下成熟醪残淀粉含量比pH 5.2和 4.8分别低0.66%(P>0.05)和5.26%(P<0.05)。结果证明,越适合耐高温α-淀粉酶性能发挥的液化pH越能提高原料中淀粉酶的利用率,从而提高粮食利用率,与图6-a和图6-b的结果分析相一致。

综合分析图6在pH 4.8~5.6,随着液化pH的提高,成熟醪中小分子糖类(过滤总糖、残糊精、残还原糖等)得到同步提高,而如残淀粉含量却在下降。结合2.2节和2.3节分析可知是发酵初期较高的糖浓度造成的,可以通过添加优化发酵工艺[9-10]、使用合适的氮源[11-12]和添加酸性蛋白酶解决[13-14]。

3 结论

本文以同步糖化发酵玉米酒精模型为研究工具考察不同的液化pH对玉米酒精生产的影响,结果表明:构建的同步糖化发酵玉米酒精模型稳定性良好,所得数据准确可靠。

在液化pH 4.8~5.6时,特别是在pH 4.8~5.2,随着液化pH提高耐高温α-淀粉酶的性能得到明显提升。以30万t/年酒精厂为例,在液化pH 5.6条件下比pH 4.8每年增产酒精3 540 t,价值2 470万元。上述总结证明了控制液化pH≥5.2的必要性,同时证明耐酸性耐高温α-淀粉酶在酒精工业具有较大的应用价值。

在较高的拌料DS、较高的耐高温α-淀粉酶使用剂量或者较适宜的使用条件下,酒精发酵初期糖浓度会因液化还原糖较高而变高,容易形成较高的渗透压,从而影响发酵的速率,导致发酵不彻底,增加吨酒粮耗。因此在酒精生产中需要注意液化还原糖和发酵初期的糖浓度,同时配合使用适量的氮源、酸性蛋白酶和优化酒母扩培工艺,以提高发酵效率和粮酒转化率,节约粮食,提高企业生产利润。

[1] 贾树彪, 李盛贤, 吴国峰.新编酒精工艺学[M].第二版.北京:北京工业出版社, 2009.

JIA S B, LI S X, WU G F.New Alcohol Technology[M].2nd ed.Beijing:Chemical Industry Press, 2009.

[2] RFA.Essential Energy, 2021 ethanol industry outlook[C].RFA:Washington, DC, 2021.

[3] 张国红. 酒精行业2021年和2022年前三季度发展回顾和未来展望[C].2022酒精生产技术与装备展(蚌埠)暨中国酒精工业协会2022年年会会刊.蚌埠:中国酒业协会酒精分会, 2022.

ZHANG G H.A review and prospect of the development of alcohol industry of China in 2021 and first three quarters of 2022[C].Journal of 2022 alcohol production technology and equipment exhibition (Bengbu) and 2022 annual meeting of alcohol branch of CADA.Bengbu:Alcohol branch of CADA, 2022.

[4] 郭孝孝, 苗春雨, 刘佳卉, 等.小麦和玉米发酵制备乙醇生产工艺比较[J].中国酿造, 2022, 41(9):156-160.

GUO X X, MIAO C Y, LIU J H, et al.Comparison of ethanol production process by wheat and corn fermentation[J].China Brewing, 2022, 41(9):156-160.

[5] 杨铮. 我国乙醇产业发展概述[J].化学工业, 2021, 39(4):44-48;75.

YANG Z.A review of ethanol industry in China[J].Chemical Industry, 2021, 39(4):44-48;75.

[6] LI J, ZHAO R Y, XU Y J, et al.Fuel ethanol production from starchy grain and other crops:An overview on feedstocks, affecting factors, and technical advances[J].Renewable Energy, 2022, 188:223-239.

[7] APPIAH-NKANSAH N B, ZHANG K, ROONEY W, et al.Ethanol production from mixtures of sweet sorghum juice and sorghum starch using very high gravity fermentation with urea supplementation[J].Industrial Crops and Products, 2018, 111:247-253.

[8] 陈大鹏, 吴伟伟, 田晓明.不同生产原料对酒精发酵的影响[J].酿酒, 2021, 48(6):110-112.

CHEN D P, WU W W, TIAN X M.Influence of different raw materials on alcohol fermentation[J].Liquor Making, 2021, 48(6):110-112.

[9] ZHANG L, ZHAO H, GAN M Z, et al.Application of simultaneous saccharification and fermentation (SSF) from viscosity reducing of raw sweet potato for bioethanol production at laboratory, pilot and industrial scales[J].Bioresource Technology, 2011, 102(6):4573-4579.

[10] 武国庆, 吴德旺, 沈乃东, 等.超贮稻谷半连续浓醪发酵生产燃料乙醇工艺研究[J].中国酿造, 2021, 40(6):97-101.

WU G Q, WU D W, SHEN N D, et al.Research on production of fuel ethanol from whole brown rice by semi-continuous and high-gravity fermentation technology[J].China Brewing, 2021, 40(6):97-101.

[11] LI Z F, WANG D H, SHI Y C.Effects of nitrogen source on ethanol production in very high, gravity fermentation of corn starch[J].Journal of the Taiwan Institute of Chemical Engineers, 2016, 70:229-235.

[12] DLAMINI B C, BUYS E M, TAYLOR J R.Effect of sorghum type and malting on production of free amino nitrogen in conjunction with exogenous protease enzymes[J].Journal of the Science of Food and Agriculture, 2015, 95(2):417-422.

[13] 吴伟伟, 钱世凯, 王丹, 等.酸性蛋白酶在酒精生产的应用[J].酿酒, 2018, 45(1):111-114.

WU W W, QIAN S K, WANG D, et al.Application of acidic protease in alcohol production[J].Liquor Making, 2018, 45(1):111-114.

[14] TIEN T N, NGUYEN T C, NGUYEN C N, et al.Protease increases ethanol yield and decreases fermentation time in no-cook process during very-high-gravity ethanol production from rice[J].Process Biochemistry, 2022, 117:10-18.

[15] 冯鹏. 酶制剂在酒精生产中的应用[J].中国洗涤用品工业, 2020(S1):246-252.

FENG P.The application of enzymes in alcohol/ethanol production[J].China Cleaning Industry, 2020(S1):246-252.

[16] 居乃琥. 酶工程手册[M].北京:中国轻工业出版社, 2011.

JU N H.Handbook of Enzyme Engineering[M].Beijing:China light industry press, 2011.

[17] 孟华, 孟国栋.四塔蒸馏+分子筛脱水+蒸发余热综合利用集成节能技术用于生产燃料乙醇[C].2020酒精生产技术与装备展(青岛)暨中国酒精工业2020年峰会会刊.青岛:中国酒业协会酒精分会.

MENG H, MENG G D.Four-column distillation + molecular sieve dehydration + integrated energy-saving technology for comprehensive utilization of waste heat from evaporation to produce fuel ethanol[C].Journal of 2020 alcohol production technology and equipment exhibition (Qingdao) and 2020 annual meeting of alcohol branch of CADA.Qingdao:Alcohol branch of CADA, 2020.

[18] 高楠, 王林风, 王奇, 等.Cd2+在大米燃料乙醇联产沼气发酵中的流向分析[J].酿酒科技, 2015(2):100-102.

GAO N, WANG L F, WANG Q, et al.Cd2+ flow direction in cadmium rice-based fuel ethanol and bio-gas fermentation[J].Liquor-Making Science &Technology, 2015(2):100-102.

[19] 刘霄, 陈文秀, 吴伟伟.低pH酶制剂在生产中的应用[J].酿酒, 2018, 45(4):45-47.

LIU X, CHEN W X, WU W W.The new application of low pH value in the production of enzyme preparation[J].Liquor Making, 2018, 45(4):45-47.

[20] 徐宝国. 玉米粉碎粒度对酒精收率的影响[D].长春:吉林大学, 2012.

XU B G.Effect of grinding particle size of corn on yield of alcohol[D].Changchun:Jilin University, 2012.

[21] 吴伟伟, 郑立群, 王丹.不同液化酶应用性能工艺研究[J].酿酒, 2013, 40(1):70-72.

WU W W, ZHENG L Q, WANG D.Different liquefaction enzyme application[J].Liquor Making, 2013, 40(1):70-72.

[22] PULIGUNDLA P, SMOGROVICOVA D, MOK C, et al.A review of recent advances in high gravity ethanol fermentation[J].Renewable Energy, 2019, 133:1366-1379.