余甘子(Phyllanthus emblica L.,简称PE)是大戟科叶下珠属植物,果期为每年10月至翌年3月,成熟后呈黄绿色[1]。余甘子在藏医药中应用广泛,且为我国首批“药食同源”品种之一[2],目前也是我国乡村振兴的重点品种之一[3]。在我国,余甘子广泛分布于长江以南等省市,大部分处于野生和半野生状态。余甘子含有多种生物活性物质,在药食两用方面作用显著,具有保肝护肝、抗氧化、抑菌消炎等功效,有较高的开发价值。当前,余甘子果品质量面临易被微生物感染、易褐变、传统热风干燥效率低、产品质量不稳定等问题,制约了果品供应和商业化生产[4]。因此,需要寻求有效的干燥方法,为实现产品开发的多样性提供便捷。各种单一的干燥技术各有优劣,具有一定的局限性,常用干燥技术优缺点对比见表1。

表1 单一干燥技术优缺点对比

Table 1 Comparison of advantages and disadvantages of single drying technology

干燥技术优点缺点热风干燥[5-6]设备简单、操作方便和产量高等干燥速率低、时间长,耗能较高微波干燥[7-8]节能、清洁及高效等易发生局部过热造成产品焦糊等问题真空冷冻干燥[9]温度低,干燥环境无氧,适用热敏性产品的干燥热效率低、成本高热泵干燥[10]能效比高,节能环保,干燥周期较长红外干燥[11]干燥效率高、干燥品质好远波红外穿透性差

为弥补单一干燥技术短板,学者们对联合干燥进行了大量研究,即结合2种或2种以上的干燥方式进行优势互补。微波-热风干燥作为一种新型联合干燥技术,近年来被广泛应用于农产品干燥,取得了一定的研究成果。LIU等[12]利用微波-热风联合技术干燥紫甘蓝,结果表明当微波密度为2.5 W/g,转化点水分含量为4.0 g/g,热风温度为55 ℃时为最佳干燥条件,所得紫甘蓝干燥品品质佳,具有实际应用价值。KUMAR等[13]将该干燥技术应用于秋葵干燥工艺中,结论指出当微波密度、风速、温度分别为4.35 W/g和1.15 m/s、52.09 ℃的时下秋葵质量最好,能源消耗最低。RODRIGUEZ等[14]通过对比纯热风和微波-热风联合干燥对蓝莓品质的影响,发现使用微波-热风干燥(750 W,60 ℃)的蓝莓抗氧化能力更强、复水比更佳。王童等[15]采用热风、微波、微波-热风联合干燥3种技术对花生进行干燥,对比得出微波-热风联合干燥耗时最低,且最终干燥产品的各类指标均显著优于单一干燥方式,色泽与花生自然果色最为接近,风味保留较好。

然而,微波-热风分段联合干燥在余甘子初加工中还未见相关研究,因此本文探究微波-热风分段联合干燥技术在余甘子干燥过程的应用,研究微波密度、转换点干基含水率和热风温度三因素对余甘子的有效活性成分及干燥特性的影响,并探究其干燥动力学模型和微观结构,为余甘子干燥加工技术提供理论依据。

1 材料与方法

1.1 材料与试剂

余甘子,野生鲜果,购于云南哀牢山;没食子酸、芦丁、2,6-二氯靛酚、L(+)-抗坏血酸,均为高纯,福林-酚、高岭土,均为生物试剂纯度,上海源叶生物科技有限公司;无水乙醇、硝酸铝、亚硝酸钠、氢氧化钠,均为分析纯,天津市致远化学试剂有限公司,碳酸氢钠、无水碳酸钠、草酸,均为分析纯,天津市东天正精细化学试剂厂。

1.2 仪器与设备

JA2003电子天平,上海舜宇恒平科学仪器有限公司;WM-JT496微波炉(功率1.2 W/h),广东惠而浦家电制品有限公司;BPG-9070A精密鼓风干燥箱(功率1 550 W/h),上海一恒科学仪器有限公司;TD-5M台式低速离心机,四川蜀科仪器有限公司;UV2800PC双束紫外可见分光光度计,SDPTOP。

1.3 实验方法

1.3.1 干燥工艺流程

干燥工艺流程如下:

余甘子→预处理→微波干燥→热风干燥→储存

预处理:指实验前清洗并将余甘果去核切成5 mm月牙型小块。

1.3.2 单因素试验

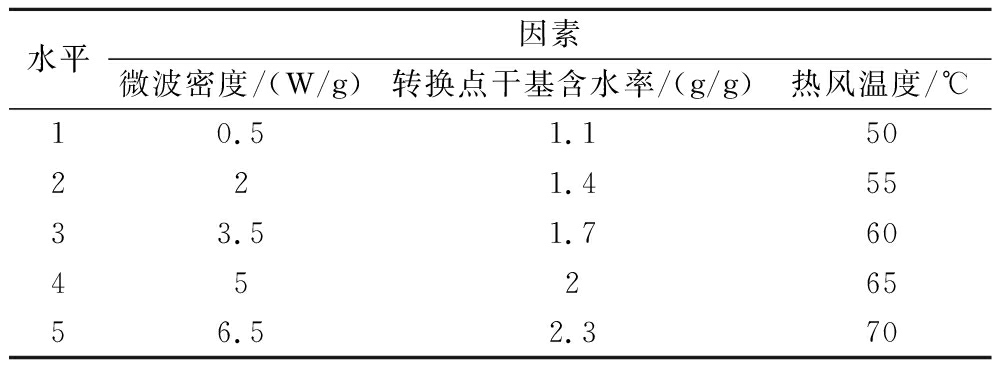

根据前期预实验结果,选定固定条件:微波密度3.5 W/g,转换点干基含水率1.7 g/g,热风温度65 ℃,单因素试验设计见表2。

表2 单因素试验设计表

Table 2 Single factor experimental design table

水平因素微波密度/(W/g)转换点干基含水率/(g/g)热风温度/℃10.51.150221.45533.51.7604526556.52.370

1.3.3 响应面试验设计

根据单因素试验结果,运用Box-Behnken设计3因素3水平响应面分析试验,选定微波密度A(2.0、3.5、5.0 W/g)、转换点干基含水率B(1.4、1.7、2.0 g/g)、热风温度C(55、60、65 ℃)为试验因素,测定余甘子干制品多酚含量(Y1)、黄酮含量(Y2)、维生素C保留率(Y3)、褐变度(Y4),Y1、Y2、Y3以数值越高越好,Y4以数值越低越好。对结果进行标准化并赋予不同权重,加权得到的综合评分为响应值(Y)。

1.3.4 指标测定

1.3.4.1 含水率的测定

采用GB 5009.3—2016《食品中水分的测定》的方法。干基含水率MR按公式(1)计算:

(1)

式中:mt为干燥至t时刻的质量,g;m为干物质质量,g。

1.3.4.2 总多酚、总黄酮含量的测定

制备提取液:称取1.00 g余甘子粉末,加入15 mL体积分数为60%乙醇溶液,40 ℃超声提取30 min,4 000 r/min离心10 min,收集上清液,重复1次,合并上清液并定容到30 mL。参考卜彦花等[16]的方法,使用福林-酚法测定总多酚,标准曲线方程为:y=4.380 3x+0.012 5(R2=0.099 2)。参考吕亭亭等[17]方法测定总黄酮,标准曲线方程为:y=0.454x-0.001 1(R2=0.999 3)。

1.3.4.3 维生素C含量的测定

参照国标GB 5009.86—2016第三法,维生素C保留率计算见公式(2):

维生素C保留率![]()

(2)

式中:m2为干果维生素C含量,mg/100 g;m1为鲜果维生素C含量,mg/100 g。

1.3.4.4 褐变度的测定

参考张永青[18]的方法,用410 nm处测得果粉水溶液的吸光度表示褐变度(A410)。

1.3.4.5 综合加权评分及能耗计算

综合加权评分参考王玲等[19]的方法,赋予Y1、Y2、Y3、Y4不同的权重,分别为0.5、0.3、0.1、-0.1,计算见公式(3):

(3)

式中:Y,标准化后的指标;Ymin,实验测定所得指标中的最小值;Ymax,实验测定所得指标中的最大值:

能耗由公式(4)进行计算[20]:

(4)

式中:Q为干燥耗能,kJ/kg;P为干燥机功率,kW;t为干燥时间,h;M为样品初始质量,kg;M0为样品最终质量,kg。

1.3.4.6 余甘子干燥含水率预测模型

采用常见6种干燥动力学模型对余甘子干燥过程中干基含水率进行拟合,具体模型见表3。

表3 干燥模型

Table 3 Drying model

序号模型名称模型公式1Two-termMR=aexp(-kt)+bexp(-k1t)2Henderson and PabisMR=aexp(-kt)3MidilliMR=aexp(-ktn)+bt4Approximation of diffusionMR=aexp(-kt)+(1-a)×bexp(-kbt)5Verma et alMR=aexp(-kt)+(1-a)×bexp(-gt)6LogarithmicMR=aexp(-kt)+b

模型拟合由系数R2、残差平方和χ2、误差平方和(sum of the squared errors, SSE)和均方根误差(root mean square error, RMSE)表示,各指标计算方法见公式(5)~公式(8):

(5)

(6)

(7)

(8)

式中:MRexp,i指第i次,余甘子真实的干基含水率;MRpre,i指第i次,余甘子预测的干基含水率![]() 指观察了i次后,余甘子干基含水率的平均值;n指自变量个数;N为观测样本次数。

指观察了i次后,余甘子干基含水率的平均值;n指自变量个数;N为观测样本次数。

1.3.4.7 微观结构

余甘子粉过100目筛,使用扫描电子显微镜观察,微观结构放大倍数为200、1 000、3 000倍。

1.4 数据处理

试验结果以平均值±标准差表示。采用Microsoft Offce Excel 2013、Design Expert 8.0、SPSS 25.0及Origin Pro 9.1进行数据处理及统计学分析作图,P<0.05表示显著性差异,并使用显著性差异abc标注法。

2 结果与分析

2.1 单因素试验结果

2.1.1 微波密度对余甘子品质影响

2.1.1.1 干燥特性

在不同微波密度条件下,余甘子干燥特性如图1所示。由图1-a可知,微波干燥阶段完成时间依次为73、22、14、10、8 min,热风干燥阶段完成时间依次为360、360、420、480、480 min。当微波密度为5.0 W/g时,干燥时间最长;当微波密度为2.0 W/g时,干燥时间最短,总时长缩短了22.0%。随着微波密度的增大,能明显缩短微波干燥阶段时间,使得干基含水率迅速下降至1.7 g/g,但延长了热风干燥阶段时间,总干燥时长也随之延长,这一结果与张平安等[21]的研究结果一致。微波密度越高,物料表面收缩严重,出现硬化,严重时会发生“微波-热失控”现象[22],虽然能缩短微波干燥时间,但不利于后期的热风干燥。

a-干基含水率;b-干燥速率

图1 微波密度对余甘子干燥特性的影响

Fig.1 Effect of microwave density on drying characteristics of PE

注:不同小写字母表示差异显著(P<0.05),下同。

由图1-b可知,微波密度对干燥速率有显著影响,成正相关关系,最高速率达0.405 g/(g·min)。当微波密度小于2.0 W/g时,有明显的匀速阶段;大于2.0 W/g时,整个微波干燥阶段主要表现为加速干燥和降速干燥。这可能是由于一定的微波密度作用下,在干燥前期余甘子内部的温度迅速上升,自由水快速向外扩散,带动内部孔隙结构增大,随之干燥速率继续增大,有相互促进作用,呈现加速干燥,而较小的微波密度对温度的快速提升、物料内部结构的改变影响小,因此出现匀速阶段。在干燥后期,余甘子内部、表层的温差变小,自由水含量下降,水分向外扩散减缓,因此干燥速率下降。

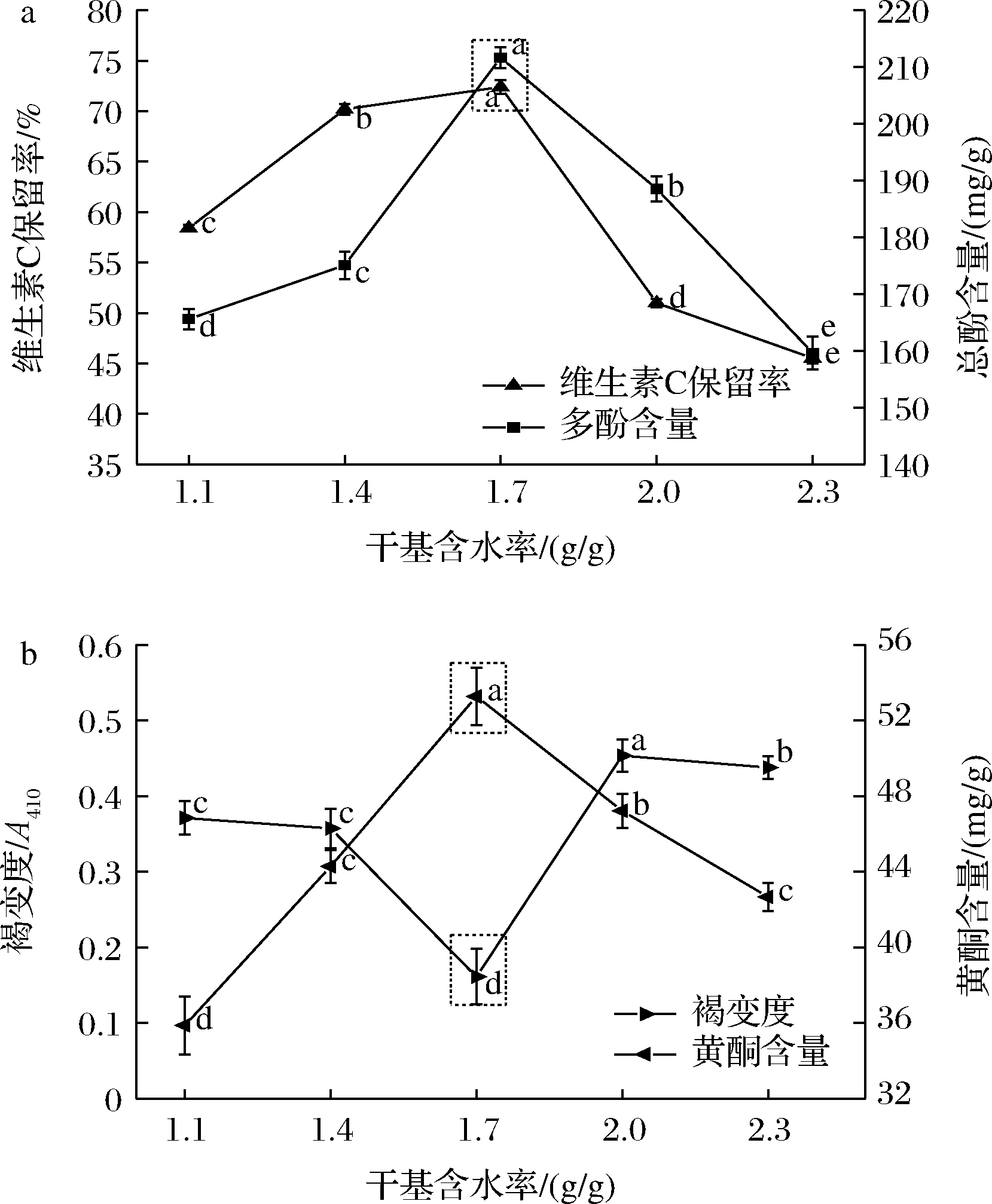

2.1.1.2 有效活性成分含量及褐变度影响

微波密度对余甘子品质影响如图2所示,由图2可知,多酚、黄酮含量以及维生素C保留率随微波密度的增大呈先上升再下降趋势,褐变度呈先下降再上升趋势。通过方差分析,不同微波密度条件对余甘子的各项品质指标影响显著(P<0.05)。当微波密度为3.5 W/g时,多酚、黄酮含量达到最大值,褐变度达到最小值,分别为211.64、53.36 mg/g和0.16 A410;当微波密度为5.0 W/g时,维生素C保留率达到最大值,为83.87%;当微波密度为0.5 W/g时,余甘子品质最差,可能是因为此时微波密度低,干燥时间长,加剧了有效活性成分的损失并促进了相关褐色物质的生成。综合微波密度对干燥特性及品质影响,选择2.0~5.0 W/g水平进行后续响应面优化实验。

a-维生素C保留率、总酚含量;b-褐变度、黄酮含量

图2 微波密度对余甘子品质的影响

Fig.2 The effect of microwave density on the quality of PE

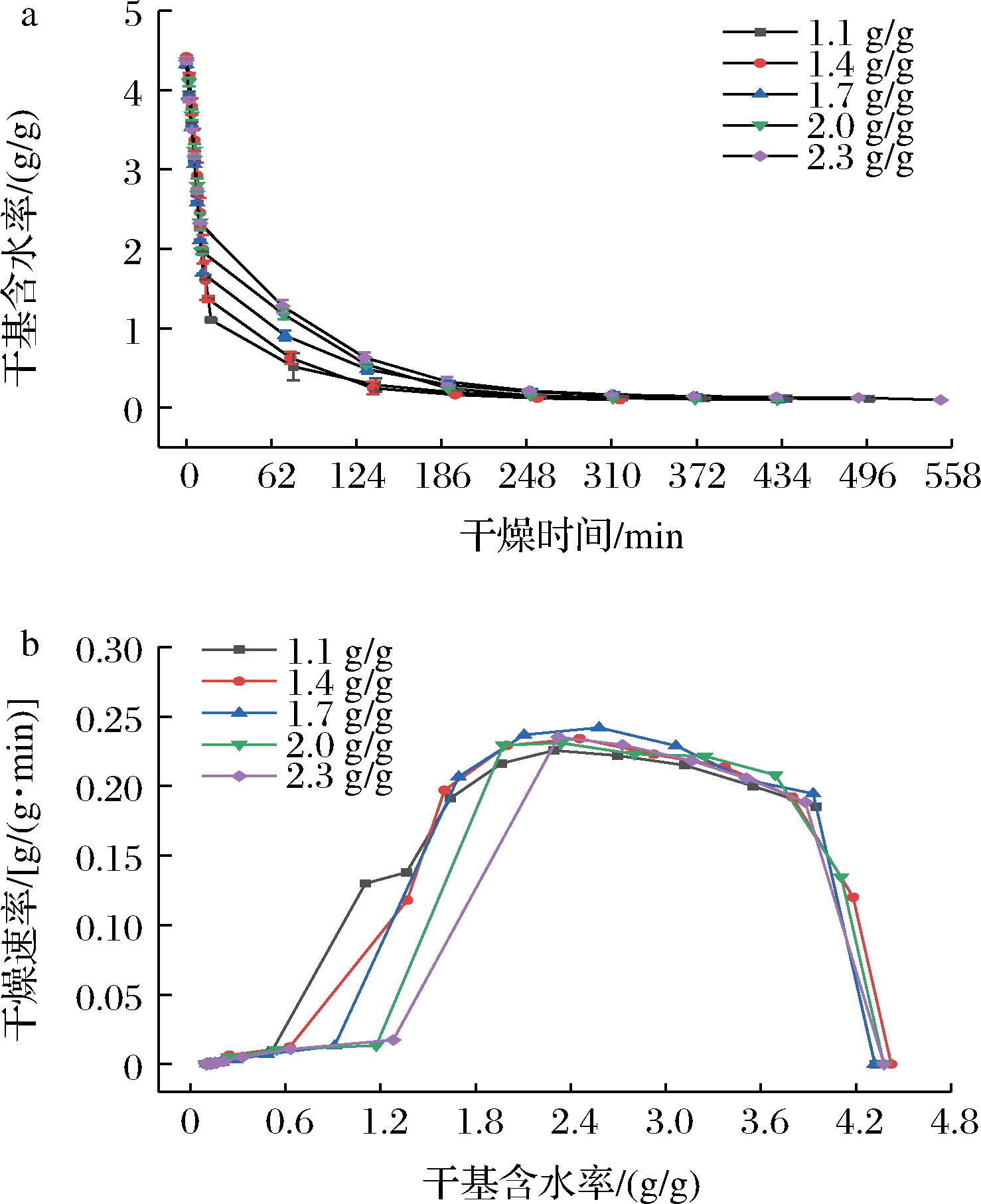

3.1.2 转换点干基含水率对余甘子品质影响

3.1.2.1 干燥特性

转换点干基含水率对余甘子干燥特性影响如图3所示,不同转换点干基含水率对余甘子的干基含水率、干燥速率变化趋势的影响基本一致,干燥总时长随温度增大依次为498、316、432、431、550 min。由图3-a可知,转换点干基含水率对干燥时长有明显影响,但并不是越低越好,而是转换点干基含水率在1.4 g/g时,干燥时间最短,为316 min,与转换点干基含水率为2.3 g/g时相比,缩短了42.5%。

a-干基含水率;b-干燥速率

图3 转换点干基含水率对余甘子干燥特性的影响

Fig.3 Influence of moisture content on dry basis at transition point on drying characteristics of PE

由图3-b可知,当干基含水率为(2.39±0.10) g/g时,微波干燥速率出现峰值,且热风干燥速率明显小于微波干燥速率。转换点干基含水率越高,余甘子内部自由水保留量越多,因此在相同时间内,余甘子干基含水率下降更为缓慢,总干燥时间最长。

2.1.2.2 有效活性成分含量及褐变度影响

转换点干基含水率对余甘子品质的影响如图4所示。多酚含量、维生素C保留率和黄酮含量随着干基水分的升高先上升后下降,在干基水分为1.7 g/g时达到最大值,分别为211.64 mg/g、72.40%和53.36 mg/g。转换点干基含水率为1.1~1.4 g/g,余甘子褐变度差异不显著,转换点干基含水率上升至1.7 g/g时,达到最低值0.16 A410。除此之外,余甘子品质在不同水平间均差异显著。综合转换点干基水分含量对干燥特性及品质影响,选择1.4~2.0 g/g水平进行后续响应面优化实验。

a-维生素C保留率、总酚含量;b-褐变度、黄酮含量

图4 转换点干基含水率对余甘子品质的影响

Fig.4 Effect of dry basis moisture content at transition point on the quality of PE

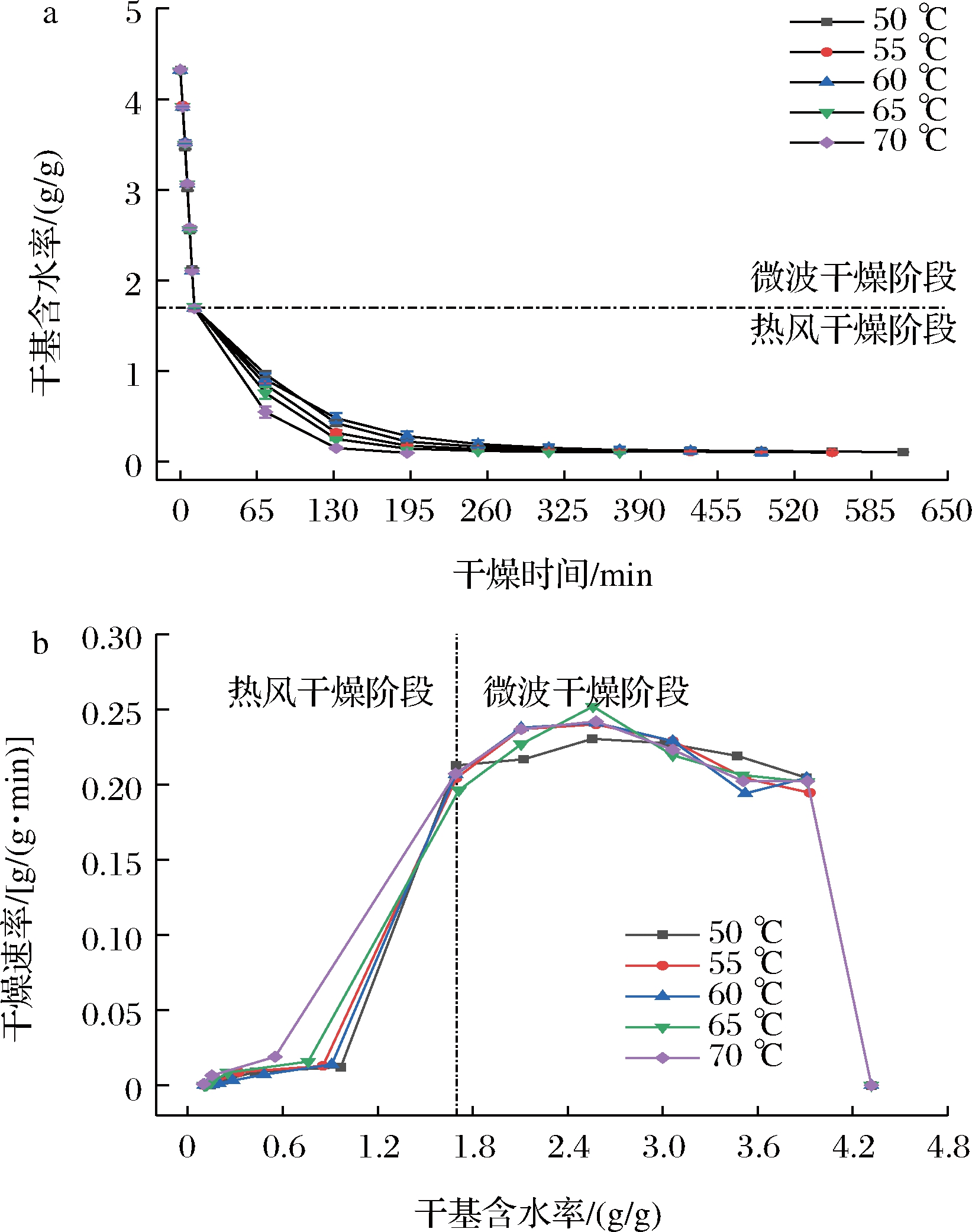

2.1.3 热风温度对余甘子品质影响

2.1.3.1 干燥特性

热风温度对余甘子的干燥特性见图5,干燥总时长随温度增大依次为612、552、492、372、192 min。由图5-a可知,当热风温度为50 ℃时,干燥总时长为612 min;当热风温度为70 ℃时,干燥总时长为192 min,缩短了68.6%,能较大程度降低能耗。由图5-b可知,热风干燥过程呈降速阶段,最高速率出现在70 ℃条件下,为0.019 g/(g·min)。在热风干燥阶段,余甘子表面的水分已基本除去,结构更为紧密,传热阻力增大,只有更高的温度差,才能加快物料干燥进程。因此随着热风温度增大,干燥速率越大,余甘子表面的水分蒸发越快,干燥总时长越短。

a-干基含水率;b-干燥速率

图5 热风温度对余甘子干燥特性的影响

Fig.5 Influence of hot air temperature on drying characteristics of PE

2.1.3.2 有效活性成分含量及褐变度影响

热风温度对余甘子品质的影响图6所示。总多酚和总黄酮含量随热风温度变化呈先升后降趋势,当热风温度在50~60 ℃时,多酚和黄酮含量显著上升,在60 ℃达到最高值211.64 mg/g和53.36 mg/g,随之快速降低。维生素C保留率随温度上升呈持续下降趋势,50 ℃时维生素C保留率可高达90.28%,而温度达到70 ℃时维生素C保留率仅有51.51%,维生素C在加热过程中极不稳定,温度越高,受损越严重。褐变度随温度升高呈现先降低后上升趋势,在60 ℃时达到最低值0.16 A410,适宜的干燥条件能有效控制余甘子褐变。综合热风温度对干燥特性及品质影响,选择55~65 ℃水平进行后续响应面优化实验。

a-维生素C保留率、总酚含量;b-褐变度、黄酮含量

图6 热风温度对余甘子品质的影响

Fig.6 Effect of hot air temperature on the quality of PE

2.2 响应面试验结果

2.2.1 Box-Behnken试验设计及结果

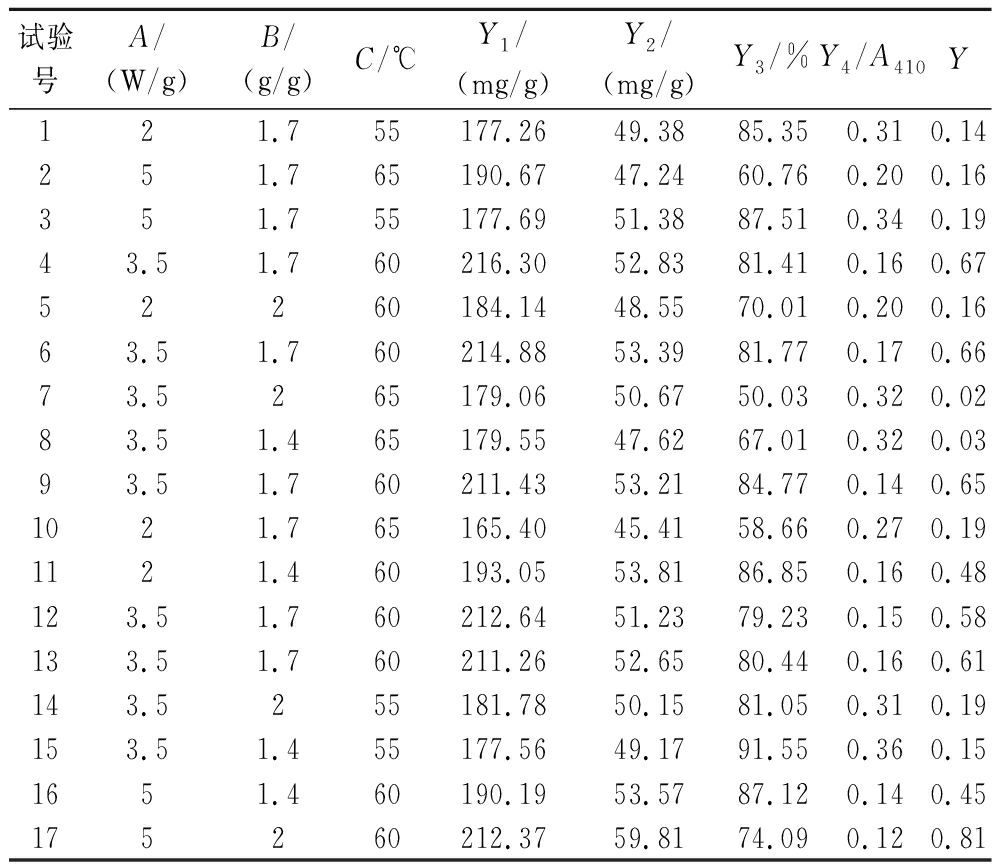

利用Box-Behnken的试验设计原理,结合单因素试验结果,对余甘子微波-热风分段联合干燥进行工艺优化。以微波密度(A)、转换点干基水分含量(B)、热风温度(C)为自变量,以综合评分(Y)为响应值,进行共17组试验,其中析因部分12组,中心点重复5组,结果和方差分析分别如表4和表5所示。所得数据经多元回归拟合,得到回归方程为:Y=0.63+0.13A-0.008 661B-0.082C+0.17AB+0.073AC-0.014BC-0.089A2-0.069B2-0.47C2,决定系数R2=0.990 5,该回归方程拟合度好。试验结果得出微波-热风分段联合干燥最佳工艺条件为:微波密度5.0 W/g,转换点干基含水率2.00 g/g,热风温度为59.89 ℃。

表4响应面试验设计及结果

Table 4 Response surface test design and results

试验号A/(W/g)B/(g/g)C/℃Y1/(mg/g)Y2/(mg/g)Y3/%Y4/A410Y121.755177.2649.3885.350.310.14251.765190.6747.2460.760.200.16351.755177.6951.3887.510.340.1943.51.760216.3052.8381.410.160.6752260184.1448.5570.010.200.1663.51.760214.8853.3981.770.170.6673.5265179.0650.6750.030.320.0283.51.465179.5547.6267.010.320.0393.51.760211.4353.2184.770.140.651021.765165.4045.4158.660.270.191121.460193.0553.8186.850.160.48123.51.760212.6451.2379.230.150.58133.51.760211.2652.6580.440.160.61143.5255181.7850.1581.050.310.19153.51.455177.5649.1791.550.360.151651.460190.1953.5787.120.140.45175260212.3759.8174.090.120.81

表5 Box-Behnken试验结果方差分析

Table 5 Box-Behnken test results analysis of variance

方差来源自由度平方和均方F值P值Model91.3460.15080.74<0.000 1**A10.1300.13070.05<0.000 1**B16×10-46×10-40.320.586 9C10.0530.05328.840.001**AB10.1160.11662.44<0.000 1**AC10.0210.02111.490.011 6*BC17.384×10-47.384×10-40.400.547 8A210.0330.03318.050.003 8**B210.0200.02010.890.013 1*C210.9270.927500.64<0.000 1**残差70.0131.852×10-3失拟项37.423×10-32.474×10-31.790.288 8纯误差45.538×10-31.385×10-3总和161.36

注:*值差异显著(P<0.05);**值差异极显著(P<0.01)。

由表5可知,该干燥二次回归模型极显著(P<0.000 1),失拟项误差不显著(P=0.288 8>0.05),决定系数R2=0.990 5,说明此模型能解释99%的响应值变化,校正![]() 与修正模型R2=0.906 2,误差小于0.2,具有实际应用的意义。模型中单项因素影响综合评分(Y)的因素大小顺序为:A>C>B,A和C影响极显著,B因素影响不显著;交互项AB影响极显著,AC影响显著,BC影响不显著;二次项A2、B2、C2影响均显著。

与修正模型R2=0.906 2,误差小于0.2,具有实际应用的意义。模型中单项因素影响综合评分(Y)的因素大小顺序为:A>C>B,A和C影响极显著,B因素影响不显著;交互项AB影响极显著,AC影响显著,BC影响不显著;二次项A2、B2、C2影响均显著。

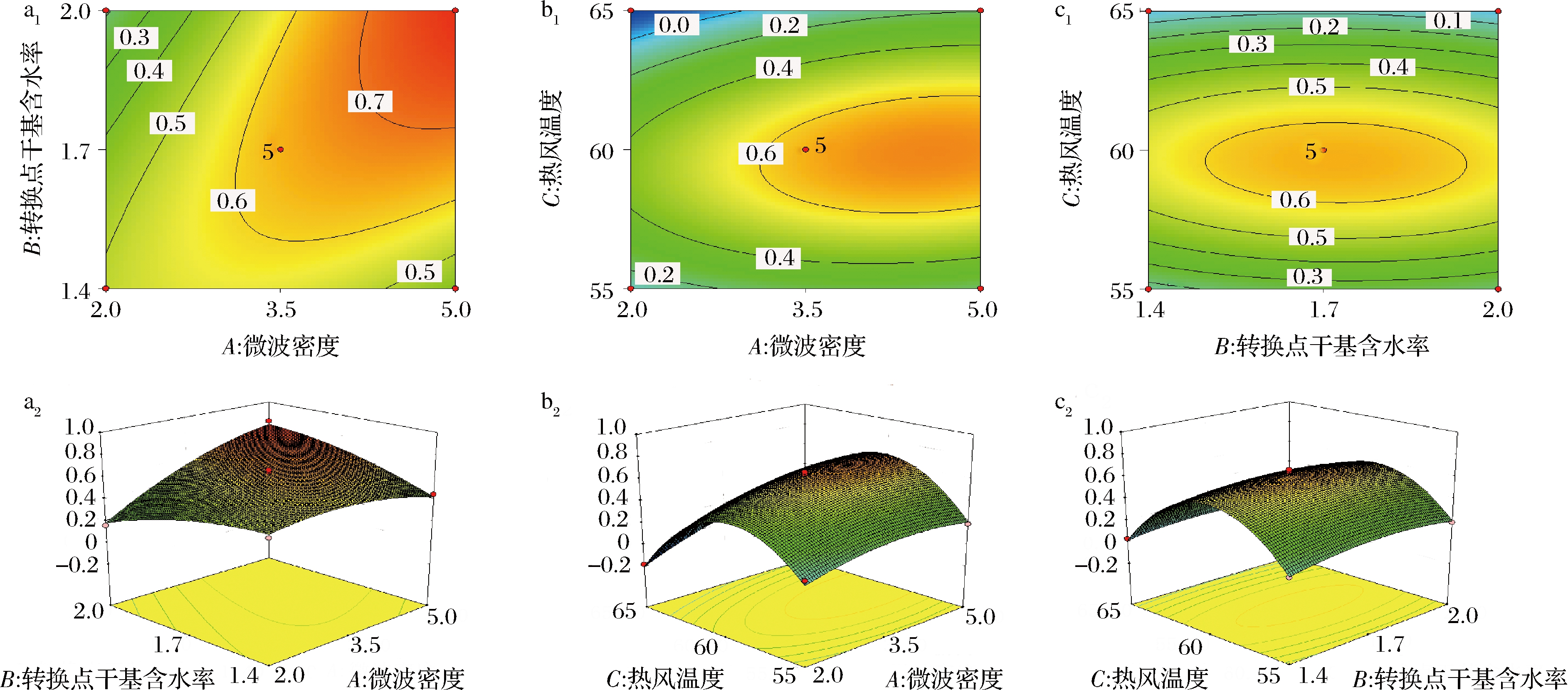

2.2.2 各因素交互作用结果分析

由Design Expert 8.0软件分析微波密度(A)、转换点干基含水率(B)、热风温度(C)三因素对综合评分影响的等高线图以及响应面图如图7所示(a~c依次表示AB、AC、BC的交互作用,下标1、2分别表示等高线图、3D响应面图)。

a1、a2-AB交互作用;b1、b2-AC交互作用;c1、c2-BC交互作用

图7 交互作用对综合评分的影响

Fig.7 Effect of interaction on composite score

注:字母下标1指交互作用二维等高线图;字母下标2指交互作用三维图。

由图7-a1和图7-a2可知,热风温度固定为60 ℃,等高线密集,AB交互作用强;响应面曲面倾斜度大,表明AB交互作用对综合评分影响力显著。由图7-b1和图7-b2可知,转换点干基含水率固定为1.7 g/g,等高线密集,但程度低于图7-a1,可知AC的交互作用强,但低于AB;响应面陡峭,倾斜度大,AC交互作用对响应值均有较大影响。由图7-c1可知,微波密度固定为3.50 W/g,等高线形状相较于图7-a1、图7-b1更接近圆形,说明BC交互作用最弱;由图7-c2可知,热风温度水平变化能引起较大的响应面曲面倾斜度,表明热风温度对响应值的影响力程度更高。

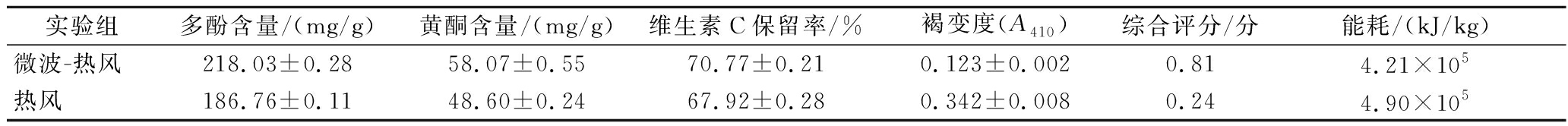

2.3 验证试验

对此上述结果进行验证,为方便实际操作,将热风温度优化为60.0 ℃进行验证试验,重复3次,并与60 ℃热风干燥进行对比,试验结果见表6。综合评分以平均值进行加权处理计算,与预测评分0.78相差3.85%,在误差范围内,说明该模型可靠。干燥300 g余甘子,微波热风组耗时8.412 5 h(微波阶段:0.412 5 h;热风阶段:8 h),热风组耗时12.75 h,通过能耗计算,微波-热风组相较于热风干燥能节能14.08%。

表6 最佳工艺与60 ℃热风干燥结果对比

Table 6 Comparison of the best process and 60 ℃ hot air drying results

实验组多酚含量/(mg/g)黄酮含量/(mg/g)维生素C保留率/%褐变度(A410)综合评分/分能耗/(kJ/kg)微波-热风218.03±0.2858.07±0.5570.77±0.210.123±0.0020.814.21×105热风186.76±0.1148.60±0.2467.92±0.280.342±0.0080.244.90×105

2.4 干燥模型

选取最佳干燥工艺条件进行拟合,结果见表7。通常情况下,R2越接近1,χ2、SSE、RMSE越小,模型拟合度则越高,预测精度越高。由表7可知,Two-term模型R2最高,χ2、SSE、RMSE值最小,即模型拟合度最好,其精度也是6个模型中最高,最适合对余甘子微波-热风分段联合干燥过程中MR变化规律的预测。因此,余甘子Two-term干燥模型数学表征式为:MR=1.728exp(-0.018t)+2.782exp(-0.145t)。

表7 不同干燥模型拟合参数

Table 7 Fitting parameters of different drying models

模型R2χ2SSERMSE参数Two-term0.992 40.022 30.245 40.495 4a=1.728;b=2.782;k=0.018;k1=0.145Henderson and Pabis0.961 40.095 91.246 41.116 4a=4.132 1;k=0.057 7Midilli0.984 30.046 10.507 20.712 2a=4.489 5;b=6.547 2×10-4;k=0.139 1;n=0.695 7Approximation of diffusion0.986 60.036 20.434 30.659 0a=0.705 1;b=12.652 7;k=0.007 7Verma et al0.965 030.102 731.130 041.063 0a=3.785 5;b=-0.194 6;k=0.045 3;g=11.352 3Logarithmic0.977 50.060 50.726 10.852 1a=4.051 5;b=0.278 2;k=0.007 2

2.5 微观结构

图8为热风干燥以及微波-热风分段联合干燥下的余甘子果粉的微观结构。2种干燥方式的余甘子果粉均呈不规则块状结构,表面有小颗粒附着。热风组处理的余甘子果粉,相较于微波-热风组,其颗粒分布稍显均匀,表面更为光滑,小颗粒附着量小。由此可见,微波-热风分段联合干燥法对余甘子果粉颗粒形态不具有改善作用。

a-热风干燥组(200倍);b-热风干燥组(1 000倍); c-热风干燥组(3 000倍);d-微波-热风干燥组(200倍); e-微波-热风干燥组(1 000倍);f-微波-热风干燥组(3 000倍)

图8 不同干燥方式处理对余甘子果粉微观结构的影响

Fig.8 Effects of different drying methods on the microstructure of PE powder

3 结论

a)本研究通过Box-Behnken设计法探究余甘子微波-热风分段联合干燥最佳工艺,各因素对综合评分影响大小为:微波密度>热风温度>转换点干基含水率,回归模型的R2为0.990 5。最佳干燥工艺参数为:微波密度5.0 W/g,转换点干基含水率2.00 g/g,热风温度为60 ℃,此条件下多酚含量为(218.03±0.28) mg/g,黄酮含量为(58.07±0.55) mg/g,维生素C保留率为(70.77±0.21)%,褐变度(0.123±0.002) A410,综合评分为0.81分,与预测值相差3.85%,实际值与预测值相差不大,证明该回归模型合理可靠。

b)在研究微波-热风最佳分段联合干燥工艺干基含水率变化中,通过模型模拟发现,Two-term干燥模型是余甘子最佳干燥动力学模型,能较为精确地预测干基含水率变化,且相较于60 ℃纯热风干燥能缩短时间,降低能耗14.08%。

c)以微波-热风分段联合干燥与低温纯热风干燥的微观结构对比发现,该联合工艺参数下,余甘子的微观结构并没有明显改善。

总体上,微波-热风分段联合干燥法能明显提升余甘子品质,丰富余甘子的干制方法,能为余甘子的干燥应用提供理论参考依据。

[1] 赵虹, 李绍家, 唐莉英.不同成熟期的余甘果实主要成分的研究[J].云南农业大学学报,2002, 17(2):112-113;122.

ZHAO H, LI S J, TANG L Y.Study on primary compositions of Emblic fruits in various mature period[J].Journal of Yunnan Agricultural University(Natural Science),2002, 17(2):112-113;122.

[2] 李雪冬, 潘烨华, 田雨闪, 等.余甘子的本草考证及其现代研究中若干问题的探讨[J].中草药, 2022, 53(18):5873-5883.

LI X D, PAN Y H, TIAN Y S, et al.Herbal textual and key problems in modern research of Phyllanthus emblica[J].Chinese Traditional and Herbal Drugs, 2022, 53(18):5873-5883.

[3] 黄浩洲, 冉飞, 谭庆刍, 等.药食同源品种余甘子综合开发利用策略与思路[J].中国中药杂志, 2021, 46(5):1034-1042.

HUANG H Z, RAN F, TAN Q C, et al.Strategies and ideas of comprehensive development and utilization of medicine and food homologous variety Phyllanthus emblica[J].China Journal of Chinese Materia Medica, 2021, 46(5):1034-1042.

[4] 陈军, 陈洪彬, 蒋璇靓, 等.余甘子贮藏与加工研究进展[J].食品工业科技, 2021, 42(11):342-347.

CHEN J, CHEN H B, JIANG X J, et al.Research progress on storage and processing of Phyllanthus emblica[J].Science and Technology of Food Industry, 2021, 42(11):342-347.

[5] VARGAS L, KAPOOR R, NEMZER B, et al.Application of different drying methods for evaluation of phytochemical content and physical properties of broccoli, kale, and spinach[J].LWT, 2022, 155:112892.

[6] FENG Y B, XU B G, ELGASIM A YAGOUB A, et al.Role of drying techniques on physical, rehydration, flavor, bioactive compounds and antioxidant characteristics of garlic[J].Food Chemistry, 2021, 343:128404.

[7] 张志勇, 李元强, 刘成海, 等.基于“热失控”规律的香菇微波干燥工艺优化[J].食品科学, 2020, 41(10):230-237.

ZHANG Z Y, LI Y Q, LIU C H, et al.Optimization of microwave drying of shiitake mushrooms considering thermal runaway[J].Food Science, 2020, 41(10):230-237.

[8] TIAN Y T, LIANG J, ZENG H L, et al.Microwave drying characteristics and kinetics of Lotus (Nelumbo nucifera Gaertn.) seeds[J].International Journal of Food Engineering, 2013, 9(1):91-98.

[9] LI Q A, LYU Y B, SU K Y, et al.Effect of drying methods on the texture properties and active ingredients in Longan flesh[J].E3S Web of Conferences, 2021, 251:02049.

[10] SALEHI F.Recent applications of heat pump dryer for drying of fruit crops:A review[J].International Journal of Fruit Science, 2021, 21(1):546-555.

[11] WANG N, YANG S Y, ZHANG Y F, et al.Drying kinetics and quality characteristics of daylily dried by mid-infrared[J].International Journal of Food Engineering, 2021, 17(12):969-979.

[12] LIU J, LI X L, YANG Y M, et al.Optimization of combined microwave and hot air drying technology for purple cabbage by Response Surface Methodology(RSM)[J].Food Science &Nutrition, 2021, 9(8):4568-4577.

[13] KUMAR D, PRASAD S, MURTHY G S.Optimization of microwave-assisted hot air drying conditions of okra using response surface methodology[J].Journal of Food Science and Technology, 2014, 51(2):221-232.

[14] RODRIGUEZ A, ZARO M J, LEMOINE M L, et al.Comparison of two alternatives of combined drying to process blueberries (O′Neal):Evaluation of the final quality[J].Drying Technology, 2016, 34(8):974-985.

[15] 王童, 杨慧, 朱广成, 等.热风、微波及其联合干燥对花生营养特性及感官品质的影响[J].核农学报, 2021, 35(9):2102-2110.

WANG T, YANG H, ZHU G C, et al.Effects of hot air, microwave and combined drying on nutritional properties and sensory quality of Peanut[J].Journal of Nuclear Agricultural Sciences, 2021, 35(9):2102-2110.

[16] 卜彦花, 周娜娜, 王春悦, 等.福林酚试剂法和紫外分光光度法测定冬枣多酚含量的比较研究[J].中国农学通报, 2012, 28(1):212-217.

BU Y H, ZHOU N N, WANG C Y, et al.Comparative study on determination of total phenolics content of jujube fruit with FC and UV-spectrophotometric method[J].Chinese Agricultural Science Bulletin, 2012, 28(1):212-217.

[17] 吕亭亭, 杨志华, 谢奇, 等.泡桐花总黄酮含量测定方法研究[J].化学与生物工程, 2020, 37(10):64-68.

LYU T T, YANG Z H, XIE Q, et al.Content determination of total flavonoids from Paulownia Flos[J].Chemistry &Bioengineering, 2020, 37(10):64-68.

[18] 张永清. 臭氧对鲜切莲藕酶促褐变的影响[J].湖北农业科学, 2017, 56(13):2502-2505.

ZHANG Y Q.Effects of ozone on enzymatic browning of fresh-cut Lotus root[J].Hubei Agricultural Sciences, 2017, 56(13):2502-2505.

[19] 王玲, 田冰, 彭林, 等.热风-微波联合干燥青花椒工艺优化[J].食品与发酵工业, 2019, 45(18):176-182.

WANG L, TIAN B, PENG L, et al.Optimization of hot air-microwave combined drying of Zanthoxylum schinifolium[J].Food and Fermentation Industries, 2019, 45(18):176-182.

[20] 朱凯阳, 任广跃, 段续, 等.不同干燥方式对新鲜花生营养成分、理化特性及能耗的影响[J].食品与发酵工业.2022, 48(15):230-236.

ZHU K Y, REN G Y, DUAN X, et al.Effects of different drying methods on nutrients, physicochemical properties and energy consumption of fresh peanut[J].Food and Fermentation Industries, 2022, 48(15):230-236.

[21] 张平安, 张建威, 宋连军, 等.豆渣微波热风联合干燥特性研究[J].南方农业学报.2011, 42(5):528-530.

ZHANG P G, ZHANG J W, SONG L J, et al.Development of drying method for bean dregs using microwave and hot-air combo[J].Journal of Southern Agriculture, 2011, 42(5):528-530.

[22] 沈素晴, 徐亚元, 李大婧, 等.青香蕉微波干燥特性及动力学模型研究[J].食品工业科技.2022, 43(14):110-117.

SHEN S Q, XU Y Y, LI D J, et al. Study on microwave drying characteristics and dynamic model of green banana[J]. Science and Technology of Food Industry, 2022, 43(14): 110-117.