辣椒为茄科辣椒属植物,是我国种植面积最大、消费量最大、加工方式最多的蔬菜[1]。白辣椒并非是一类辣椒品种,而是由青椒经热烫脱色后干燥制成,椒身黄白、口感酥麻辛辣,是我国南方地区的一种传统风味食品,也是湘菜系中的一味重要配菜[2]。

在白辣椒的生产过程中,干燥作为十分重要的环节直接影响了产品的品质和生产成本。现阶段辣椒干燥的方法有很多,除了传统的自然干燥,还有热风干燥、中短波红外干燥、微波干燥、热泵干燥、气体射流冲击干燥、冷冻干燥、真空干燥以及多种方式联合干燥等[3]。传统的自然干燥法依赖高温多晴的天气,干燥时间长,受场地的限制生产规模较小,物料长期暴露在开放环境中增加了有害物污染的风险,且连续的高温日晒容易导致椒皮干裂从而降低产品品质,遇到阴雨天气也容易霉烂劣变。因此,研究适用于白辣椒干燥的环保新技术对于提高白辣椒产量、保证干燥品质、减少霉烂损失以及促进辣椒加工业健康持续发展具有重要的经济意义。

热泵是一种充分利用低品位热能的高效节能装置。热泵干燥具有低能耗、高效率、环保卫生等特点,近年来,国内外学者在热泵干燥应用于果蔬加工方面有许多研究。PAL等[4]对青甜椒进行了薄层热泵干燥试验,发现青甜椒的干燥主要发生在降速期,Page方程用于描述其薄层干燥具有较高的决定系数和较低的均方根误差。HII等[5]研究了可可豆的热泵干燥特性,发现热泵干燥能够保留更多的可可多酚,且干燥后的硬度较高,与商业产品相当。AKTA 等[6]的研究结果表明热泵温度45 ℃下干燥的葡萄渣质量更佳;彭钰航等[7]研究得出初始温度54.1 ℃、干燥温升9.25 ℃、切片厚度3.8 mm为胡萝卜热泵干燥的最优工艺参数。张静峰等[8]研究了仿刺参的热泵干燥特性,发现温度越高,相对湿度越低,干燥速率越快。姬长英等[9]结合铺料厚度变化与分阶段控温对辣椒进行热泵干燥,得到兼顾高品质、低能耗、高效率的辣椒热泵干燥工艺优化参数。

等[6]的研究结果表明热泵温度45 ℃下干燥的葡萄渣质量更佳;彭钰航等[7]研究得出初始温度54.1 ℃、干燥温升9.25 ℃、切片厚度3.8 mm为胡萝卜热泵干燥的最优工艺参数。张静峰等[8]研究了仿刺参的热泵干燥特性,发现温度越高,相对湿度越低,干燥速率越快。姬长英等[9]结合铺料厚度变化与分阶段控温对辣椒进行热泵干燥,得到兼顾高品质、低能耗、高效率的辣椒热泵干燥工艺优化参数。

热泵干燥技术在果蔬干燥加工方面已取得许多成功应用,但迄今还没有热泵干燥技术在白辣椒加工应用方面的相关报道。本文对白辣椒的热泵干燥特性进行研究,为进一步提高白辣椒干燥品质与生产效率提供理论依据,对促进白辣椒工厂化干制深加工有积极意义。

1 材料与方法

1.1 试验材料

新鲜青椒:品种为湘辣一号,购自湖南省双峰县辣椒种植产业基地。挑选表面健康呈绿色偏老熟、大小形状均匀、色泽饱满、无伤痕斑点、无病虫害、椒熟程度相当的青辣椒,初始含水率为91.74%。

1.2 仪器与设备

KHG03型果蔬热泵干燥机,广州快烘热泵节能设备有限公司;DF-101T型集热式恒温加热磁力搅拌器,上海力辰邦西仪器科技有限公司;ZBC型精密电子数字秤,凯丰集团有限公司;SFA-3型数显鼓风电热恒温干燥箱,上海实博实业有限公司。

KHG03型果蔬热泵干燥机工作原理如图1所示。当湿空气经过蒸发器时,低压制冷剂吸收空气的热量由液态变为气态,空气因降温而排出部分凝结水,来自蒸发器的低压制冷蒸汽由压缩机升压后流入冷凝器;当脱湿后的干冷空气经过冷凝器时,高压制冷剂因冷凝放热将空气加热为热风,由轴流风机送入干燥室,从冷凝器流出的高压制冷液经膨胀阀降压后流入蒸发器继续下一个循环。在相对密闭的高温干燥室内开启热辐射光源,可以使杀青后的农产品因叶绿素快速氧化分解从而脱色。

1-蒸发器;2-PLC控制面板;3-除湿排湿系统;4-储液罐;5-热辐 射光源;6-库门;7-气液分离器;8-压缩机;9-电子膨胀阀;10-冷 凝器;11-耐高温轴流风机;12-干燥室;13-物料架;14-金属托盘

图1 热泵干燥机工作原理图

Fig.1 Schematic diagram of heat pump dryer

1.3 实验方法

1.3.1 工艺流程

白辣椒制备的工艺流程如下:

挑选新鲜青椒→清洗→热烫→沥干→热泵烘干→冷却回潮→封装

挑选出形状大小、成熟度都相当的新鲜青辣椒,用清水清洗待果面洁净后进行热烫处理,然后将热烫完的青椒沥干均匀铺放于物料架上,放入干燥室内进行脱色烘干,烘干至安全含水率后取出于室内自然冷却,回潮变软后封装[10-11]。烘干期间定时将辣椒翻面使其脱色均匀,同时控制湿度避免褐变。

1.3.2 单因素试验

试验主要考察热烫时间(1、2、3、4、5 min)、热烫温度(60、70、80、90、100 ℃)、热泵温度(30、35、40、45、50 ℃)3个因素对白辣椒干燥品质和效率的影响。将清洗沥干后的青椒进行热烫处理,待干燥室温度达到预设值后放入物料架,期间每隔1 h称重记录并翻面,直至辣椒干燥含水率≤14%或2次称重的质量差≤0.01 g时停止干燥[12-15],试验方案见表1。

表1 单因素试验方案

Table 1 Single factor test scheme

试验组别试验次序固定条件试验条件1 1 min2热烫温度80 ℃ 2 min第一组3热泵温度40 ℃热烫时间 3 min4 4 min5 5 min6 60 ℃7热烫时间3 min 70 ℃第二组8热泵温度40 ℃热烫温度 80 ℃9 90 ℃10 100 ℃11 30 ℃12热烫时间3 min 35 ℃第三组13热烫温度80 ℃热泵温度 40 ℃14 45 ℃15 50 ℃

1.4 指标测定与方法

1.4.1 含水率

青椒初始含水率的测定参照GB 5009.3—2016 《食品安全国家标准 食品中水分的测定》标准,采用直接干燥法,将青椒样品放入鼓风干燥箱在105 ℃条件下烘烤4 h至接近绝干状态,重复3次水分测定试验取平均值[16],计算得到青椒的初始含水率为91.74%。含水率的计算如公式(1)所示:

(1)

式中:Ht为白辣椒在t时刻所对应的含水率,%;mt为白辣椒在t时刻所对应的质量,g;ms为青椒绝干时刻的质量,g。

1.4.2 干燥速率

干燥速率表示单位时间、单位面积下被干燥物料水分减少值。干燥速率的计算如公式(2)所示:

(2)

式中:DR表示白辣椒在ti至ti+1时间段内的干燥速率,%/h;Hi+1为白辣椒在ti+1时刻的含水率,%;Hi为白辣椒在ti时刻的含水率,%;ti、ti+1为测重时间,h。

1.4.3 复水比

复水性是新鲜原料干制后能重新吸回水分的程度,复水能力的高低是衡量干制品质量的重要指标,干制品常用复水比来表示其复水性[17-18]。取出封装好的白辣椒干燥样品,称取质量后在60 ℃的恒温水浴锅中复水15 min取出,然后沥干再次称重,重复3次复水实验取平均值。复水比的计算如公式(3)所示:

(3)

式中:WG表示白辣椒复水比;ma表示白辣椒复水沥干后的质量,g;mb表示白辣椒复水前的质量,g。

1.4.4 感官品质评定

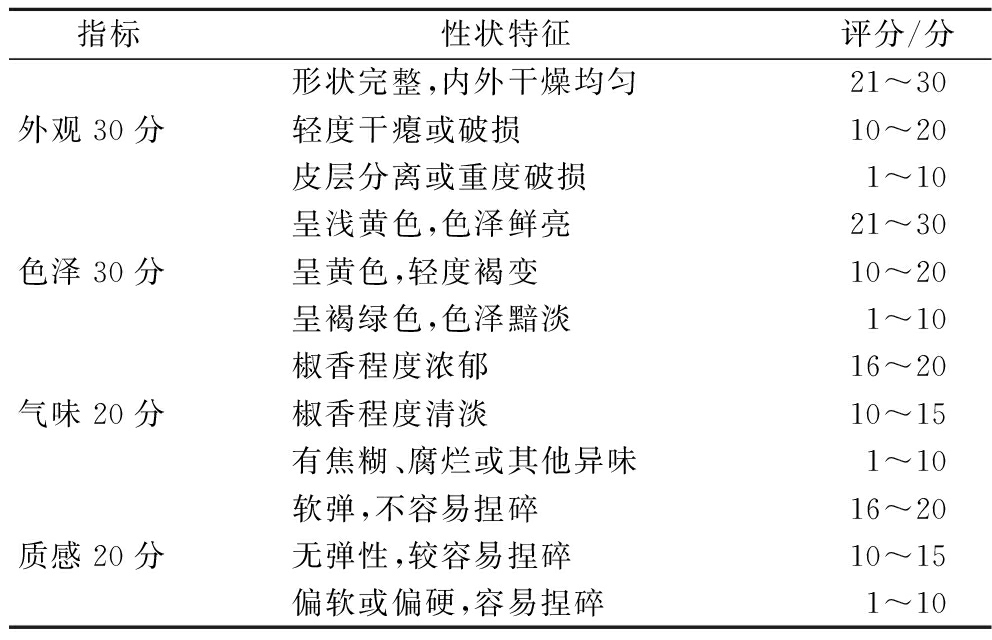

参照GB 10465—1989《辣椒干》,采用感官检验的方法,对干燥好的白辣椒进行外观形状、色泽、气味、质感等感官评分。邀请男、女各5位湘厨专家组成分析型评审组,依据表2对白辣椒进行感官品质评分,最终品质得分取平均值[19-20]。

表2 白辣椒感官品质评定标准

Table 2 Evaluation standard of white pepper sensory quality

指标性状特征评分/分形状完整,内外干燥均匀21~30外观30分轻度干瘪或破损10~20皮层分离或重度破损1~10呈浅黄色,色泽鲜亮21~30色泽30分呈黄色,轻度褐变10~20呈褐绿色,色泽黯淡1~10椒香程度浓郁16~20气味20分椒香程度清淡10~15有焦糊、腐烂或其他异味1~10软弹,不容易捏碎16~20质感20分无弹性,较容易捏碎10~15偏软或偏硬,容易捏碎1~10

1.5 Box-Behnken试验

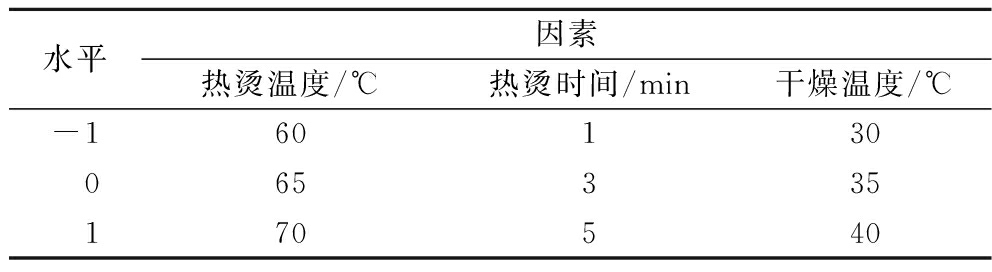

在单因素试验结果的基础上,以干燥时间(Y1)、感官品质(Y2)、复水比(Y3)为响应值,优化热烫温度(X1)、热烫时间(X2)、热泵温度(X3)3个因素对白辣椒干燥品质与效率的影响。按照中心组合设计原理,使用Design-Expert 10.0.1软件进行3因素3水平的Box-Behnken试验寻求最优工艺参数,试验因素及水平编码见表3。

表3 因子水平编码表

Table 3 Coding for factor levels

水平因素热烫温度/℃热烫时间/min干燥温度/℃-160130065335170540

2 结果与分析

2.1 单因素试验分析

2.1.1 热烫温度对白辣椒干燥特性的影响

不同热烫温度下,白辣椒的含水率变化曲线与干燥速率曲线如图2所示。由图2-a可知,热烫温度70 ℃下的白辣椒含水率下降趋势相对平缓,干燥完成时间也最长,需13 h。60、80、90、100 ℃热烫温度下的白辣椒含水率下降相对较快,干燥完成时间均为12 h。热烫温度70 ℃下的白辣椒内外干燥均匀、色泽鲜亮,而热烫温度超过80 ℃的白辣椒由于水分蒸发过快导致脱色不均匀,且椒身出现不同程度的收缩与褐变现象。

a-含水率变化曲线;b-干燥速率曲线

图2 不同热烫温度下白辣椒干燥特性曲线

Fig.2 Drying characteristics curve of white pepper under different blanching temperatures

由图2-b可知,白辣椒的干燥过程可分为加速干燥与降速干燥2个阶段。热烫温度较高的白辣椒转入降速干燥过程的时间相对更短,热烫温度60、70、80、90、100 ℃下对应的白辣椒转入降速干燥时间分别为11、11、10、9、9 h。随着热烫温度的的升高,白辣椒干燥过程中的最大干燥速率降低,热烫温度60、70、80、90、100 ℃下对应的白辣椒最大干燥速率分别为18.72、14.65、14.29、13.6、12%/h,呈递减趋势。

2.1.2 热烫时间对白辣椒干燥特性的影响

在热烫温度为80 ℃,干燥温度为40 ℃,热烫时间分别为1、2、3、4、5 min时,白辣椒的干燥特性曲线如图3所示。

a-含水率变化曲线;b-干燥速率曲线

图3 不同热烫时间下白辣椒干燥特性曲线

Fig.3 Drying characteristics curve of white pepper under different blanching time

由图3-a可知,热烫时间在1~3 min内的白辣椒干燥完成时间为12 h,热烫时间超过3 min的白辣椒干燥完成需11 h。由图3b所示,热烫时间4、5 min下的白辣椒干燥过程中最大干燥速率相对较高,分别为18.78、18.41%/h。热烫时间超过3 min的白辣椒干燥所需时间较短,最大干燥速率较高,但干燥效果却相对较差,原因是热烫时间过长会使青椒内部的组织细胞超过其最大通透性,从而导致果肉出现不同程度的糊烂,自由水也因此更加容易流失,干燥速率更高的同时破坏了物料的品质特性[21-22]。

2.1.3 干燥温度对白辣椒干燥特性的影响

干燥温度分别为30、35、40、45、50 ℃时,白辣椒含水率变化曲线与干燥速率曲线见图4。由图4可知,干燥温度明显影响白辣椒干燥过程中的含水率与干燥速率。干燥温度30、35、40、45、50 ℃下,白辣椒干燥完成时间分别需要16、14、11、9、7 h,白辣椒干燥过程中的最大干燥速率分别为14.54、14.8、18.28、20.98、26.8%/h。随着干燥温度的升高,白辣椒含水率下降越快,最大干燥速率越高,转入降速干燥的时间也越短,由此可知干燥温度与物料脱水效率正相关[23-24]。

a-含水率变化曲线;b-干燥速率曲线

图4 不同干燥温度下白辣椒干燥特性曲线

Fig.4 Drying characteristics curve of white pepper under different drying temperatures

2.1.4 白辣椒感官品质特性分析

在不同热烫温度、热烫时间与干燥温度条件下,白辣椒热泵干燥制品的感官品质得分如图5所示。

a-不同热烫温度;b-不同热烫时间;c-不同干燥温度

图5 不同条件下白辣椒感官品质得分

Fig.5 Sensory quality scores of white pepper under different conditions

由图5-a所示,热烫温度60、70 ℃下的白辣椒外观与色泽最好,综合得分也相对较高,分别为80.2分、81.4分。热烫温度为80~100 ℃时,随热烫温度的升高,白辣椒的感官品质各项属性评分明显下降。热烫温度超过70 ℃,白辣椒在干燥过程中椒身出现明显收缩的现象,导致褶皱增多、脱色不均匀。热烫超过90 ℃,干燥完成后的白辣椒表皮干瘪,脆性大,褐变严重并伴随些许焦糊味。

由图5-b可知,热烫2 min的白辣椒各项感官品质属性最佳,综合得分为84.2分。热烫超过3 min,白辣椒的外观和色泽品质下降,皱褶增多,颜色由浅黄转向暗黄并伴有轻度褐变。

由图5-c可知,随干燥温度的升高,白辣椒的外观、色泽、气味以及质感品质得分均降低,干燥温度30 ℃下的白辣椒品质最佳,综合得分为82分。由此可知,干燥温度与白辣椒感官品质负相关。

2.2 Box-Behnken试验分析

2.2.1 Box-Behnken试验结果

Box-Behnken结果如表4所示。

表4 试验设计与结果

Table 4 Experimental designs and results

试验序号X1(热烫温度)/℃X2(热烫时间)/minX3(干燥温度)/℃Y1(干燥时间)/hY2(感官品质)/分Y3(复水比)1653351877.51.2927034013.581.41.453605351781.41.354653351776.31.2756553022.587.81.2766533517.5781.2776533517.578.51.387053517.584.71.4296034012.5731.3310701351778.71.3116513019851.09126033021.586.51.12137033018871.2114651401374.51.3215653351779.31.35166554011.571.41.3717601351986.31.2

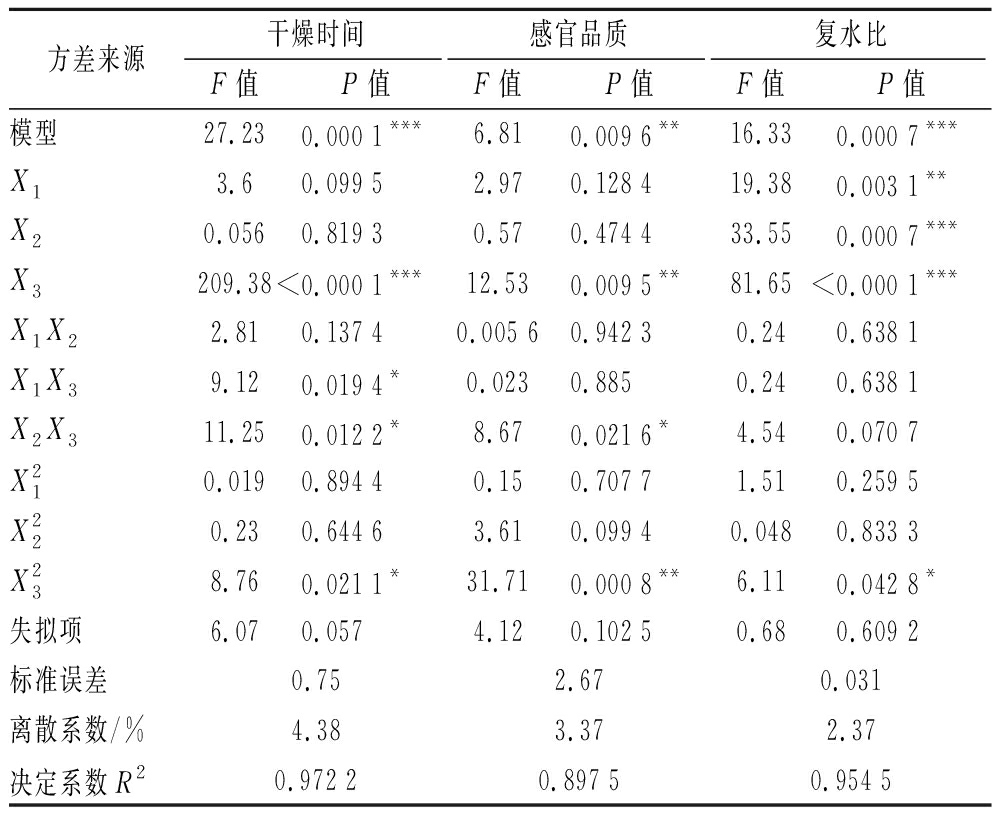

2.2.2 白辣椒热泵干燥回归模型及方差分析

采用Design-Expert 10.0.1对表4的试验结果进行处理分析,可得到热烫温度X1、热烫时间X2、干燥温度X3与白辣椒的干燥时间Y1、感官品质Y2、复水比Y3之间的回归模型,回归模型系数及显著性见表5。

表5 回归模型系数及显著性

Table 5 Regression Model Coefficients and Significance

方差来源干燥时间感官品质复水比F值P值F值P值F值P值模型27.230.000 1***6.810.009 6**16.330.000 7***X13.60.099 52.970.128 419.380.003 1**X20.0560.819 30.570.474 433.550.000 7***X3209.38<0.000 1***12.530.009 5**81.65<0.000 1***X1X22.810.137 40.005 60.942 30.240.638 1X1X39.120.019 4*0.0230.8850.240.638 1X2X311.250.012 2*8.670.021 6*4.540.070 7X210.0190.894 40.150.707 71.510.259 5X220.230.644 63.610.099 40.0480.833 3X238.760.021 1*31.710.000 8**6.110.042 8*失拟项6.070.0574.120.102 50.680.609 2标准误差0.752.670.031离散系数/%4.383.372.37决定系数R20.972 20.897 50.954 5

注:表中*表示差异显著,P<0.05;**表示差异高度显著,P<0.01;***表示差异极显著,P<0.001。

干燥时间回归模型:

Y1=108.1-2.122 5X1+0.081 25X2-0.302 5X3+0.062 5X1X2+0.045X1X3-0.125X2X3+0.002X12+0.043 ![]()

感官品质回归模型:

Y2=-214.775 63-2.624X1+17.145X2+20.479X3+0.01X1X2+0.008X1X3-0.392 5X2X3+0.020 3X12-0.616 88X22-0.292 ![]()

复水比回归模型:

Y3=1.388 06-0.093 65X1+0.188 88X2+0.112 65X3-0.000 75X1X2+0.000 3X1X3-0.003 25X2X3+0.000 ![]() 812 5X22-0.001

812 5X22-0.001 ![]()

由表5可知,以白辣椒的干燥时间为响应指标,该模型显著性F值27.23,P<0.001,说明回归模型极显著;失拟项P=0.057>0.05,不显著,标准误差值为0.75,离散系数为4.38%,表明试验误差较小,具有较高精确度和可靠性;决定系数R2=0.972 2,表明该模型拟合度较高,可以反映97.22%响应值的变化。同理,以白辣椒的感官品质、复水比为响应指标进行显著性和误差分析,其回归模型分别达到了高度显著、极显著水平,都具有较小的误差以及较高的模型拟合度,分别可以反映其89.75%、95.45%响应值的变化。

综上所述,白辣椒的干燥时间、感官品质、复水比3个回归模型能很好地分析和预测白辣椒感官品质指标随工艺条件的变化情况。

2.2.3 显著性及响应面分析

分析表5显著性结果可知,热烫温度(X1)和热烫时间(X2)对复水比的影响分别为高度显著、极显著;干燥温度(X3)对干燥时间和复水比的影响极显著,对感官品质的影响高度显著。各因素对干燥时间、感官品质的影响大小为:X3>X1>X2,对复水比的影响大小为:X3>X2>X1。

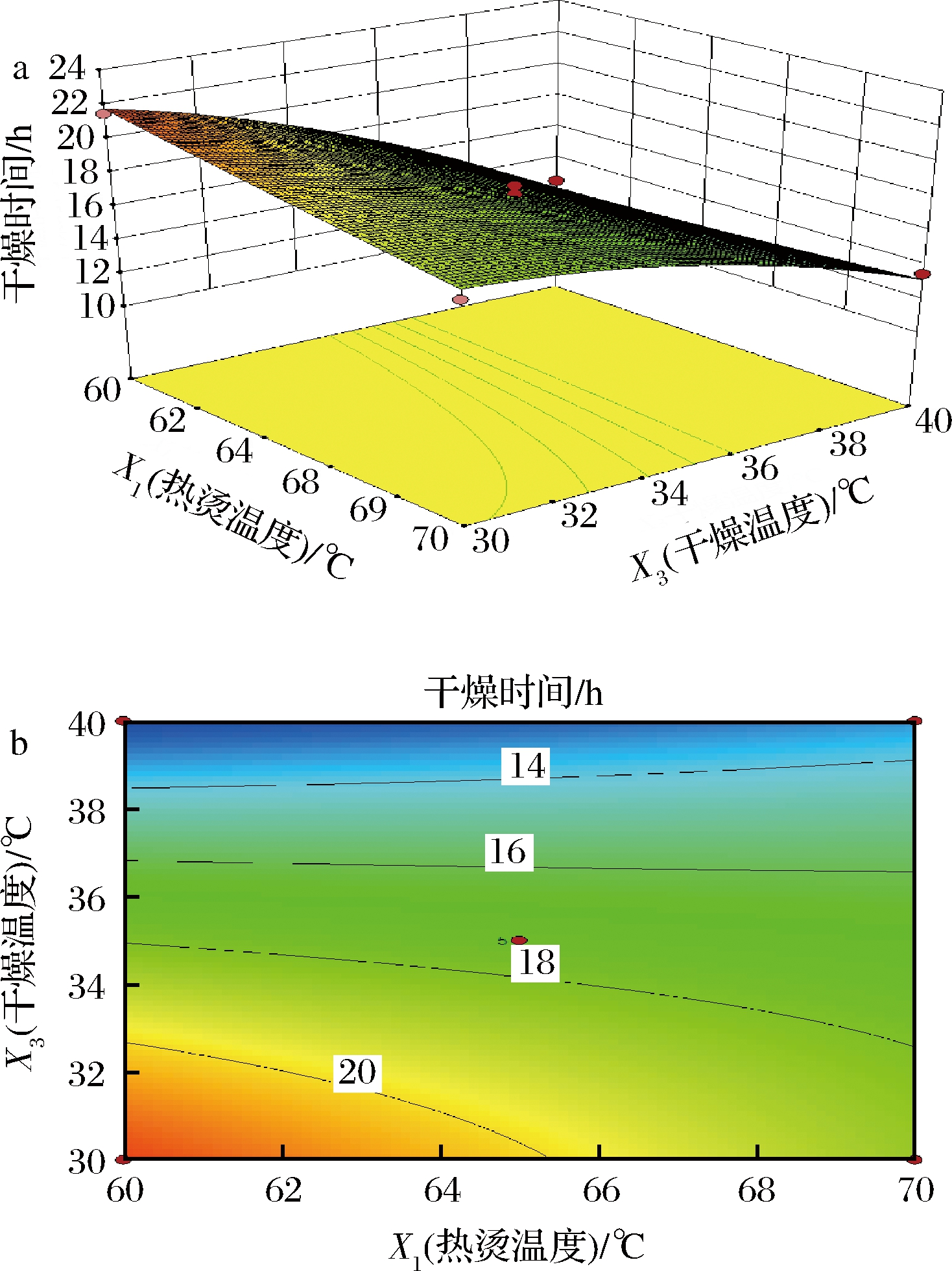

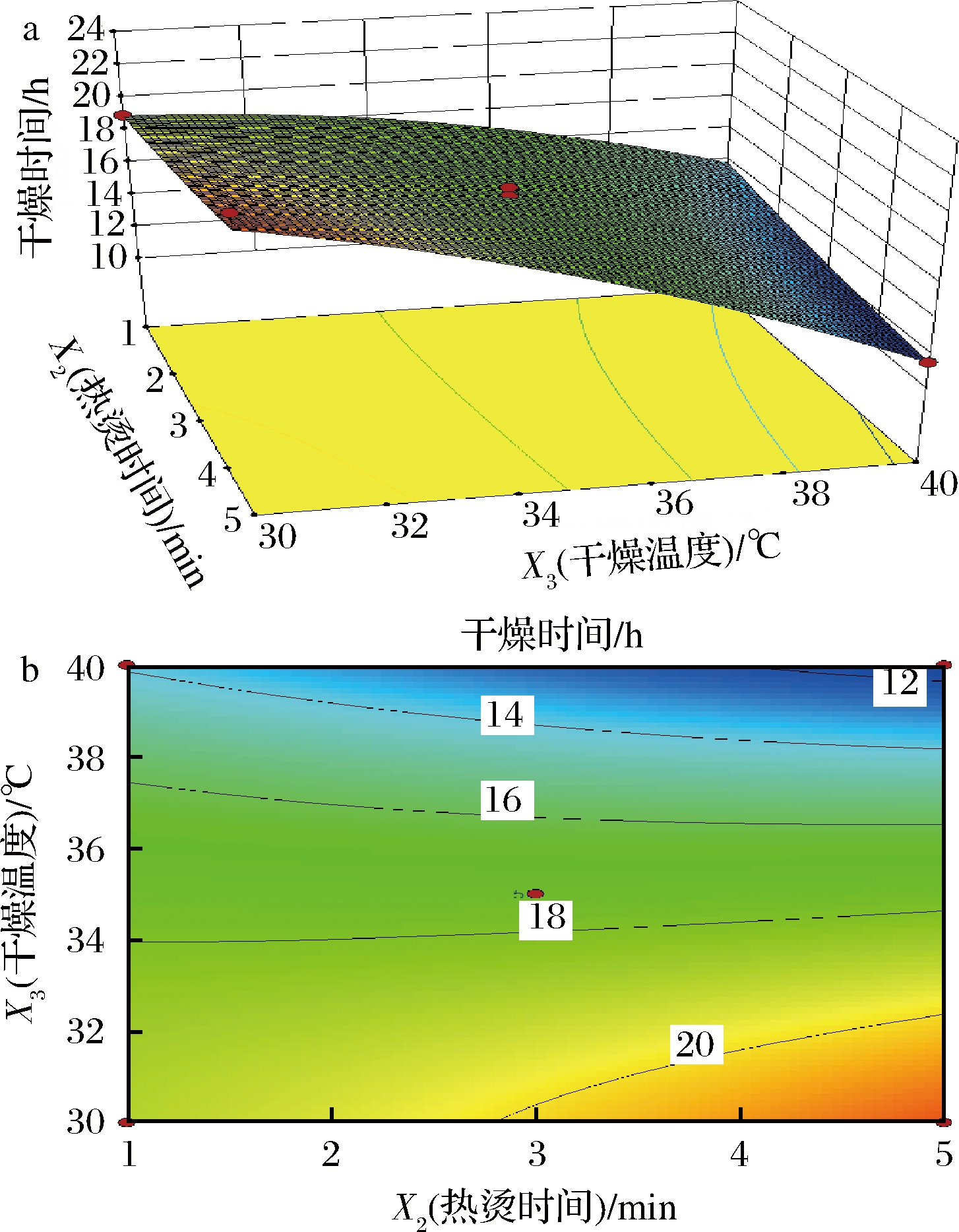

根据干燥时间、感官品质和复水比的回归模型,分析3个模型对应的响应面陡峭程度和等高线密集程度,发现热烫温度(X1)和干燥温度(X3)的交互作用对干燥时间的影响显著,热烫时间(X2)和干燥温度(X3)的交互作用对干燥时间、感官品质的影响显著(图6~图8)。由表5所示,各因素交互作用的显著性结果可知,只有X1X3、X2X3对应干燥时间的P值与X2X3对应感官品质的P值小于0.05,其他交互作用影响均不显著,结果与响应面分析结果一致。

a-响应面图;b-等高线图

图6 热烫温度和干燥温度的交互作用对干燥时间的影响

Fig.6 The effect of the interaction of blanching temperature and drying temperature on drying time

a-响应面图;b-等高线图

图7 热烫时间和干燥温度的交互作用对干燥时间的影响

Fig.7 The effect of the interaction of blanching time and drying temperature on drying time

a-响应面图;b-等高线图

图8 热烫时间和干燥温度的交互作用对感官品质的影响

Fig.8 The effect of the interaction between blanching time and drying temperature on sensory quality

2.2.4 工艺优化分析及试验验证

通过分析白辣椒的热泵干燥回归模型,分别对干燥时间(Y1)、感官品质(Y2)、复水比(Y3)进行单响应指标优化,在试验条件60≤X1≤70,1≤X2≤5,30≤X3≤40区间内,对干燥时间取最小值(Y1),对感官品质(Y2)、复水比(Y3)取最大值。单响应指标优化结果见表6。

表6 单响应指标优化结果

Table 6 Single response index optimization results

响应指标优化结果工艺条件热烫温度(X1)/℃热烫时间(X2)/min干燥温度(X3)/℃干燥时间(Y1)/h11.3961.34.4239.74感官品质(Y2)85.7869.73.0433.62复水比(Y3)1.4569.984.9938.05

由表6可知,在试验条件范围内,设置较低的热烫温度、较长的热烫时间以及较高的干燥温度,白辣椒的干燥时间最短;较高的热烫温度、适中的热烫时间和干燥温度,白辣椒的干燥品质最佳;较高的热烫温度、较长的热烫时间以及较高的干燥温度,白辣椒的复水性能最好。

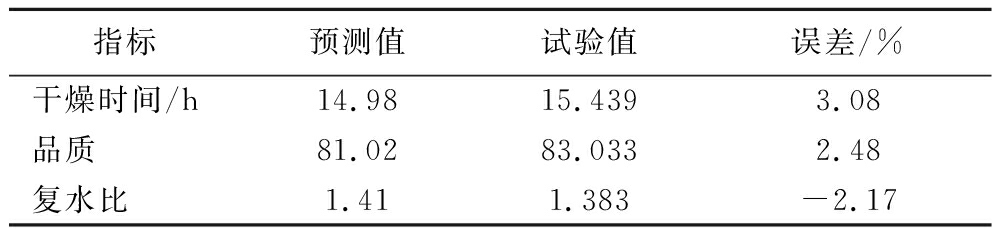

采用Design-Expert 10.0.1软件进行综合优化可以得到白辣椒热泵干燥的最优工艺条件:热烫温度为70 ℃,热烫时间为3.17 min,干燥温度为37.96 ℃,此条件下对应的干燥时间为14.98 h,感官品质得分为81.02分,复水比为1.41。根据此工艺进行3组验证试验,试验结果取平均值。为操作方便,调整工艺参数为:热烫温度为70 ℃,热烫时间为190 s,干燥温度为38 ℃。

验证试验结果如表7所示,各指标的试验结果与预测结果误差均小于4%,且各项品质和复水性都达到了商业产品的质量标准,说明优化后的白辣椒热泵干燥工艺切实可行,具有一定的参考价值。

表7 综合优化试验结果

Table 7 Comprehensive optimization test results

指标预测值试验值误差/%干燥时间/h14.9815.4393.08品质81.0283.0332.48复水比1.411.383-2.17

3 结论

a)白辣椒的热泵干燥过程可分为加速、降速干燥2个阶段,干燥温度是影响白辣椒干燥时间和综合品质的主要因素。干燥温度越高,平均干燥速率越大,干燥时间越短,综合品质越低。为保证白辣椒的干燥品质,干燥温度不宜超过40 ℃。

b)热烫温度、热烫时间和干燥温度对白辣椒复水比均有显著影响,提高热烫温度、干燥温度和延长热烫时间均能提高白辣椒的复水性能。热烫温度和热烫时间是影响白辣椒外观和色泽的主要因素,较高的热烫温度和较长的热烫时间都会使得白辣椒脱色不均匀、褶皱收缩以及褐变程度加深。

c)综合考虑干燥时间、品质和复水性能,确定白辣椒热泵干燥的最佳优化工艺为热烫温度70 ℃、热烫时间190 s、干燥温度38 ℃,此工艺条件下获得的白辣椒干燥时间为15.44 h,感官品质得分为83.03分,复水比为1.38,各项品质和复水性达到了商业产品的质量标准。

[1] 邹学校, 马艳青, 戴雄泽, 等.辣椒在中国的传播与产业发展[J].园艺学报, 2020, 47(9):1715-1726.

ZOU X X, MA Y Q, DAI X Z, et al.Spread and industry development of pepper in China[J].Acta Horticulturae Sinica, 2020, 47(9):1715-1726.

[2] 宋新斌, 潘树林.热烫时间对白辣椒干燥特性及品质的影响[J].现代农业科技, 2022(7):177-179;185.

SONG X B, PAN S L.Effect of blanching time on drying characteristics and quality of white chili[J].Modern Agricultural Science and Technology, 2022(7):177-179;185.

[3] 张茜, 耿智化, 张军辉, 等.辣椒干燥装备技术研究进展[J].包装与食品机械, 2019, 37(5):50-56;6.

ZHANG Q, GENG Z H, ZHANG J H, et al.Research progress in pepper drying equipment and technology[J].Packaging and Food Machinery, 2019, 37(5):50-56;6.

[4] PAL U S, KHAN M K, MOHANTY S N.Heat pump drying of green sweet pepper[J].Drying Technology, 2008, 26(12):1584-1590.

[5] HII C L, LAW C L, SUZANNAH S.Drying kinetics of the individual layer of cocoa beans during heat pump drying[J].Journal of Food Engineering, 2012, 108(2):276-282.

[6] AKTA![]() M, TA

M, TA![]() ERI, L,

ERI, L, ![]() EVIK, S, et al.Heat pump drying of grape pomace:Performance and product quality analysis[J].Drying Technology, 2019,37(14):1766-1779.

EVIK, S, et al.Heat pump drying of grape pomace:Performance and product quality analysis[J].Drying Technology, 2019,37(14):1766-1779.

[7] 彭钰航, 王广红, 孙飞雪, 等.胡萝卜热泵干燥工艺优化[J].食品与机械, 2022, 38(1):211-216.

PENG Y H, WANG G H, SUN F X, et al.Optimization of carrot heat pump drying process by response surface methodology[J].Food and Machinery, 2022, 38(1):211-216.

[8] 张静峰, 赵海波, 乔玲敏, 等.仿刺参热泵干燥特性及动力学模型[J].水产科学, 2022, 41(3):409-416.

ZHANG J F, ZHAO H B, QIAO L M, et al.Heat pump drying characteristics and kinetic model of sea cucumber Apostichopus japonicus[J].Fisheries Science, 2022, 41(3):409-416.

[9] 姬长英, 蒋思杰, 张波, 等.辣椒热泵干燥特性及工艺参数优化[J].农业工程学报, 2017, 33(13):296-302.

JI C Y, JIANG S J, ZHANG B, et al.Heat pump drying properties of chili and optimization of technical parameters[J].Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(13):296-302.

[10] 张建军, 王海霞, 马永昌, 等.辣椒热风干燥特性的研究[J].农业工程学报, 2008,24(3):298-301.

ZHANG J J, WANG H X, MA Y C, et al.Experimental research on hot-air drying properties of capsicum[J].Transactions of the Chinese Society of Agricultural Engineering, 2008,24(3):298-301.

[11] 池春欢, 汪云友, 陈厚荣.多指标综合评分法优化辣椒热泵-微波联合干燥工艺[J].食品与发酵工业, 2018, 44(6):172-179.

CHI C H, WANG Y Y, CHEN H R.Optimization of chili heat pump-microwave combined drying process with multi-index comprehensive grading method[J].Food and Fermentation Industries, 2018, 44(6):172-179.

[12] 蒋思杰, 姬长英, 张波, 等.香蕉片热泵干燥工艺参数优化[J].中国农机化学报, 2017, 38(9):65-69.

JIANG S J, JI C Y, ZHANG B, et al.Parameters optimization of heat pump drying technique for banana slices[J].Journal of Chinese Agricultural Mechanization, 2017, 38(9):65-69.

[13] 吴钊龙, 林芳, 陈振林, 等.蚕蛹热泵干燥特性及其动力学模型研究[J].食品研究与开发, 2020, 41(18):1-6.

WU Z L, LIN F, CHEN Z L, et al.Heat pump drying characteristics and kinetic modeling of silkworm Pupa[J].Food Research and Development, 2020, 41(18):1-6.

[14] 沈文龙, 宋镇, 张波, 等.杏鲍菇热泵干燥特性及工艺参数优化[J].中国农机化学报, 2019, 40(10):135-141;168.

SHEN W L, SONG Z, ZHANG B, et al.Drying characteristics and optimization of process parameters for heat pump drying of Pleurotus eryngii[J].Journal of Chinese Agricultural Mechanization, 2019, 40(10):135-141;168.

[15] 刘莉, 刘璐, 孔令明.辣椒微波干燥动力学研究[J].中国调味品, 2018, 43(11):55-58;69.

LIU L, LIU L, KONG L M.Study on the microwave drying dynamics of pepper[J].China Condiment, 2018, 43(11):55-58;69.

[16] 李健雄, 杨艾迪, 唐小俊, 等.南方波纹米粉丝的热泵-热风组合干燥工艺研究[J].食品科学技术学报, 2018, 36(2):69-77.

LI J X, YANG A D, TANG X J, et al.Combined drying of heat pump with hot air for southern corrugated rice noodles[J].Journal of Food Science and Technology, 2018, 36(2):69-77.

[17] 尹爱国, 陈罗华周, 汤志梅, 等.番石榴热风干燥工艺优化及动力学研究[J].食品工业科技, 2021, 42(1):162-173;181.

YIN A G, CHEN L, TANG Z M, et al.Optimization and kinetics of thermal air drying of guava[J].Science and Technology of Food Industry, 2021, 42(1):162-173;181.

[18] 张波, 姬长英, 蒋思杰, 等.热泵式长豇豆干燥工艺优化[J].食品科学, 2018, 39(6):258-263.

ZHANG B, JI C Y, JIANG S J, et al.Optimization of heat pump drying process for long cowpea[J].Food Science, 2018, 39(6):258-263.

[19] 王迪芬, 苑亚, 魏娟, 等.苹果热风干燥工艺优化和特性分析[J].食品工业科技, 2021, 42(1):144-148;155.

WANG D F, YUAN Y, WEI J, et al.Optimization and characteristic analysis of apple hot-air drying process[J].Science and Technology of Food Industry, 2021, 42(1):144-148;155.

[20] 杨艾迪, 张雁, 魏振承, 等.南方波纹米粉丝的热泵干燥工艺优化[J].食品科技, 2017, 42(5):165-171.

YANG A D, ZHANG Y, WEI Z C, et al.Technology optimization of heat pump drying for southern corrugated rice vermicelli[J].Food Science and Technology, 2017, 42(5):165-171.

[21] 桂青, 周立军, 王秀全, 等.五指毛桃的热风干燥特性及动力学模型[J].食品工业科技, 2021, 42(8):58-63.

GUI Q, ZHOU L J, WANG X Q, et al.Hot air drying characteristics and dynamics model of ficus hirta vahl[J].Science and Technology of Food Industry, 2021, 42(8):58-63.

[22] 方良材, 吴钊龙, 刘梦姣, 等. 牛大力切片热风干燥特性及其动力学模型建立[J]. 南方农业学报, 2021, 52(6):1683-1691.

FANG L C, WU Z L, LIU M J, et al. Hot-air drying characteristics of Millettia speciosa Champ. slice and establishment of the kinetic model[J]. Journal of Southern Agriculture, 2021, 52(6):1683-1691.

[23] 代亚萍, 邓凯波, 周伟, 等.栀子果太阳能-热泵联合干燥特性及动力学模型研究[J].热带作物学报, 2021, 42(8):2405-2412.

DAI Y P, DENG K B, ZHOU W, et al.Drying characteristics and kinetics of fruit of Gardenia jasminoides Ellis with solar assisted heat pump drying[J].Chinese Journal of Tropical Crops, 2021, 42(8):2405-2412.

[24] 孙铜生, 王金志, 吴慧栋, 等.香菇热风干燥品质特性分析与工艺优化[J].食品与发酵工业, 2022, 48(6):117-124.