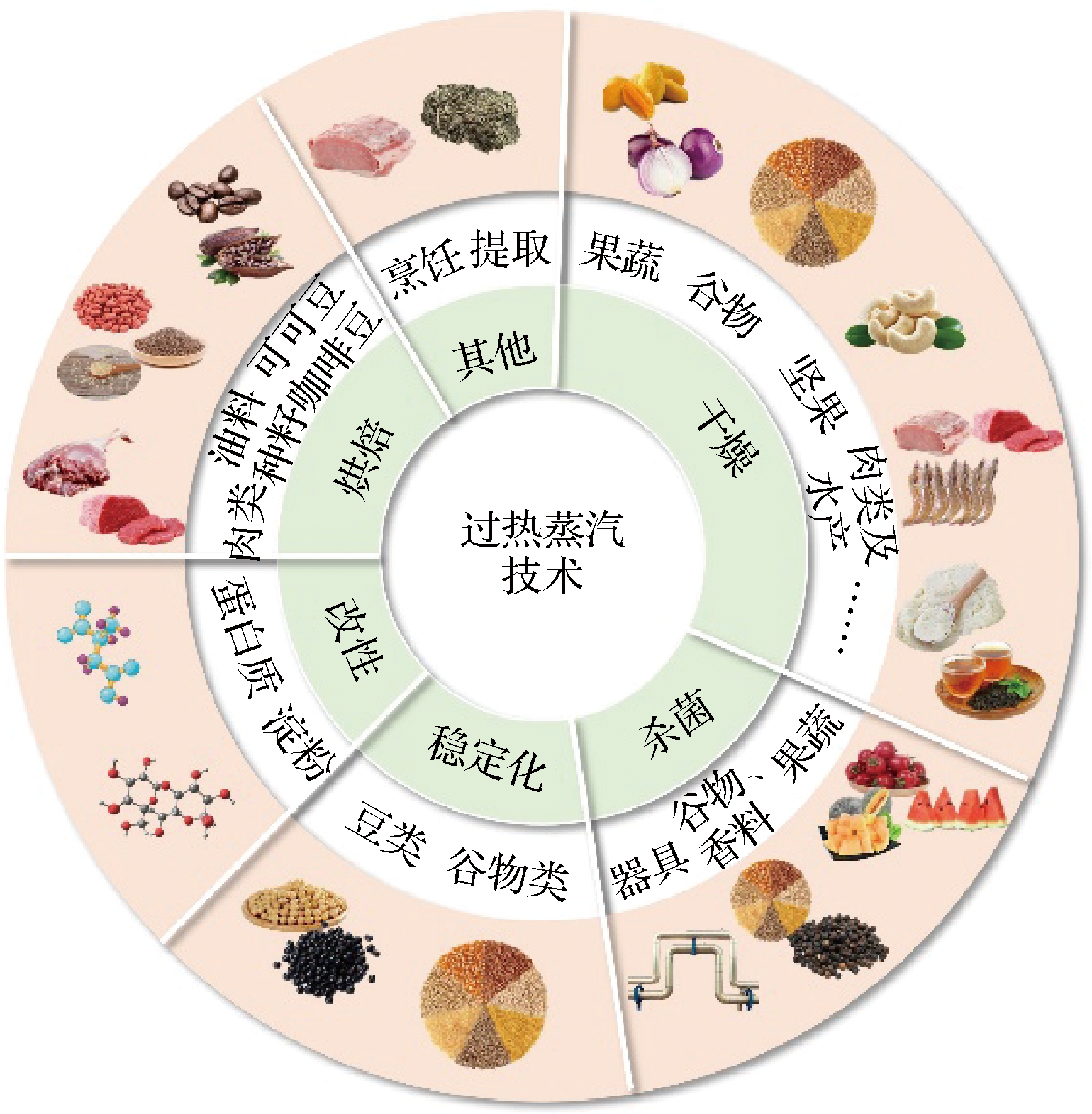

过热蒸汽技术是一种新型热处理技术,是指在一定压力下,对饱和蒸汽(saturated steam,SS)再加热,使其温度高于该压力下的饱和温度而成为过热蒸汽(superheated steam,SHS),并将其通入处理室与物料直接接触进行热处理[1]。过热蒸汽技术最早应用于物料干燥,自20世纪50年代以来,科研人员对过热蒸汽的理论和应用开展了深入的研究[2]。近年来,随着过热蒸汽理论的不断完善与设备的不断改进,过热蒸汽在食品加工领域的应用也越来越广泛,如食品干燥、烘焙、杀菌、稳定化处理、淀粉改性等(图1)。相比其他食品热加工技术,过热蒸汽有以下优势:(1)具有更高的传热传质效率,能够迅速使食品物料温度上升,进而提高处理效率;(2)处理环境为无氧环境,可以减少处理中由于食品发生氧化反应而导致的品质下降,及温度较高发生火灾和爆炸危险等问题;(3)具有更高的能效,处理后的蒸汽可以重复利用蒸发潜热而节约能源,同时减少废气排出对环境造成的污染[3]。

图1 过热蒸汽技术在食品加工中的应用

Fig.1 Application of superheated steam technology in food processing

1 过热蒸汽在食品加工中的应用研究进展

从熟制到杀菌,热处理贯穿整个食品加工过程,是食品加工中一项古老而又不可或缺的基本操作,在保证食品安全、改善食品感官品质、提高食品营养价值等方面具有重要作用。不同的热处理方式具有不同的加热特点和能耗性质,从而对食品品质和环境带来不同的影响。过热蒸汽作为一项新型食品热处理技术,已被众多学者证明其在加热效率、产品品质、能源消耗和环境影响等方面具有重要优势[4]。目前过热蒸汽技术已应用于食品干燥、烘焙、杀菌、稳定化处理、淀粉和蛋白热改性等多个领域。

1.1 过热蒸汽技术与食品干燥

干燥是重要的食品保存技术,过热蒸汽技术在食品加工中研究对象最广泛、研究程度最深入的领域是食品干燥。它是指利用过热蒸汽直接与物料接触,将热量传递给物料使其温度升高,从而使物料中的水分蒸发的一种干燥方式[1]。过热蒸汽干燥技术按照设备操作压力可以分为高压过热蒸汽干燥(500~2 500 kPa)、常压过热蒸汽干燥(约101.3 kPa)和低压过热蒸汽干燥(lowpressure superheated steam drying ,LPSSD)(9~20 kPa)。不同干燥压力适用于不同的干燥物料,并且对干燥设备有一定要求。高压过热蒸汽干燥温度较高,其在食品干燥领域的应用范围较小,最常见的是在制糖厂用于甜菜浆、果汁等的干燥[5]。常压过热蒸汽干燥可广泛应用于多种物料的干燥,如大米、面条、酒糟等。低压环境下,水的沸点降低,水分的蒸发不需要很高的温度,因此低压过热蒸汽干燥可以在低温环境中干燥食品物料,更好地保留食品物料的营养成分和色泽。目前在食品干燥领域中,低压过热蒸汽干燥技术最常应用在果蔬类产品和其他一些热敏性物料。

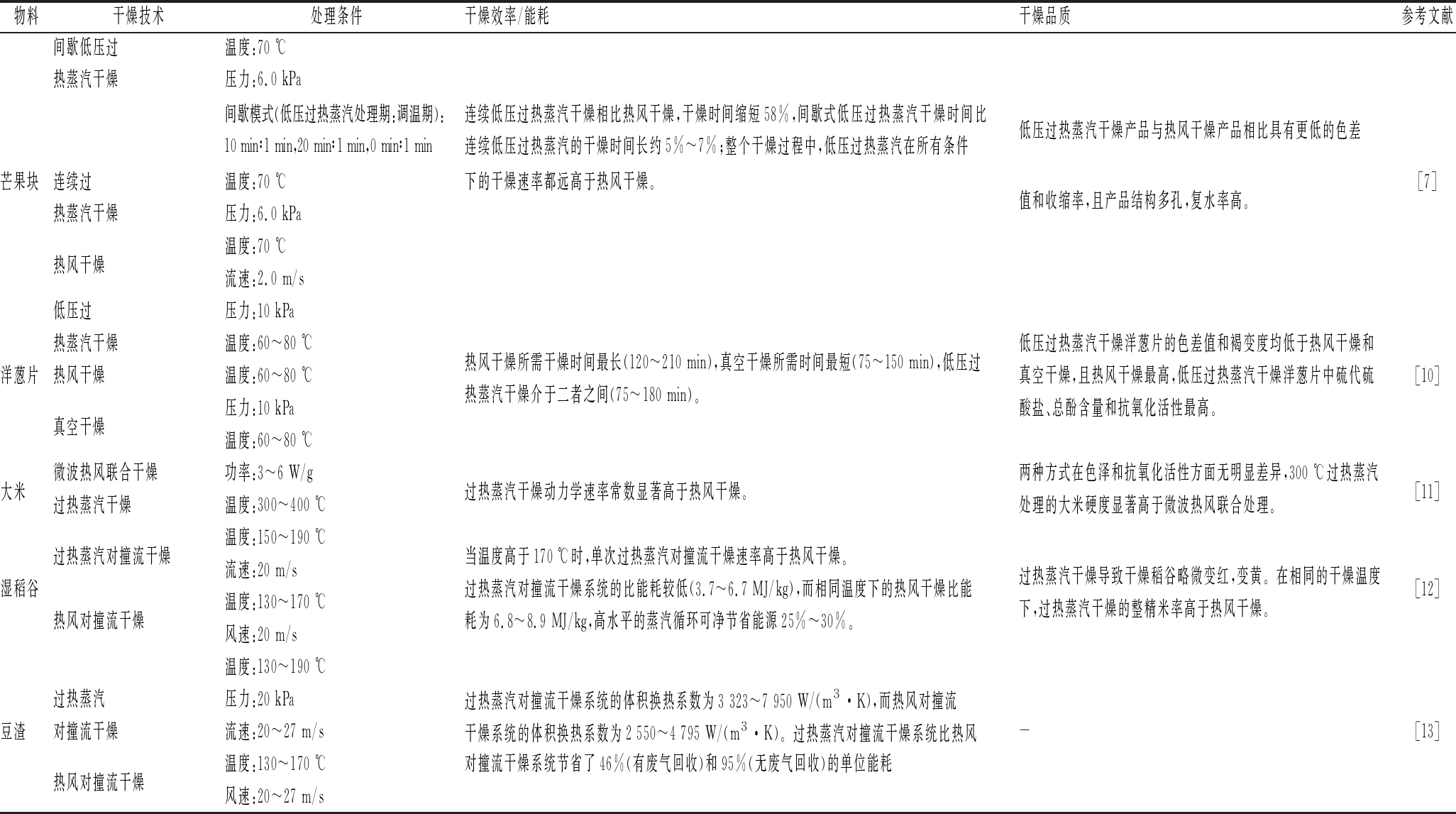

表1总结了文献中过热蒸汽干燥技术与其他干燥技术的对比研究结果。由表1可知,与其他干燥技术相比,过热蒸汽具有干燥效率高、干燥品质好、能源消耗低等优势。过热蒸汽自身的热特性,以及干燥时以液流的压力差产生的体积流为动力因而无传质阻力的传质特性,使其具有更高的干燥速率,尤其在干燥产品孔隙率、复水率和收缩率等指标上较热风干燥(hot-air drying,HAD)具有明显优势。过热蒸汽干燥过程中样品内部水分迅速蒸发和膨胀使产品形成多孔结构,从而有利于水分的扩散。ERKINBAEV等[6]利用X射线显微CT技术研究了过热蒸汽和热风干燥对酒糟颗粒显微组织的影响,结果发现,与热风干燥相比,由于过热蒸汽干燥而增加的孔隙率(高达55%)使干燥时间缩短了约81%。同样,MALAIKRITSANACHALEE等[7]使用扫描电镜(scanning electron microscope,SEM)观察热风干燥和低压过热蒸汽干燥的芒果切片时发现,热风干燥样品的结构非常致密,孔隙率较低,并且结构坍塌,而低压过热蒸汽干燥样品具有多孔和未坍塌的组织结构(图2),同时复水性较好。这些研究从微观结构层面揭示了过热蒸汽具有更高干燥效率的机理。

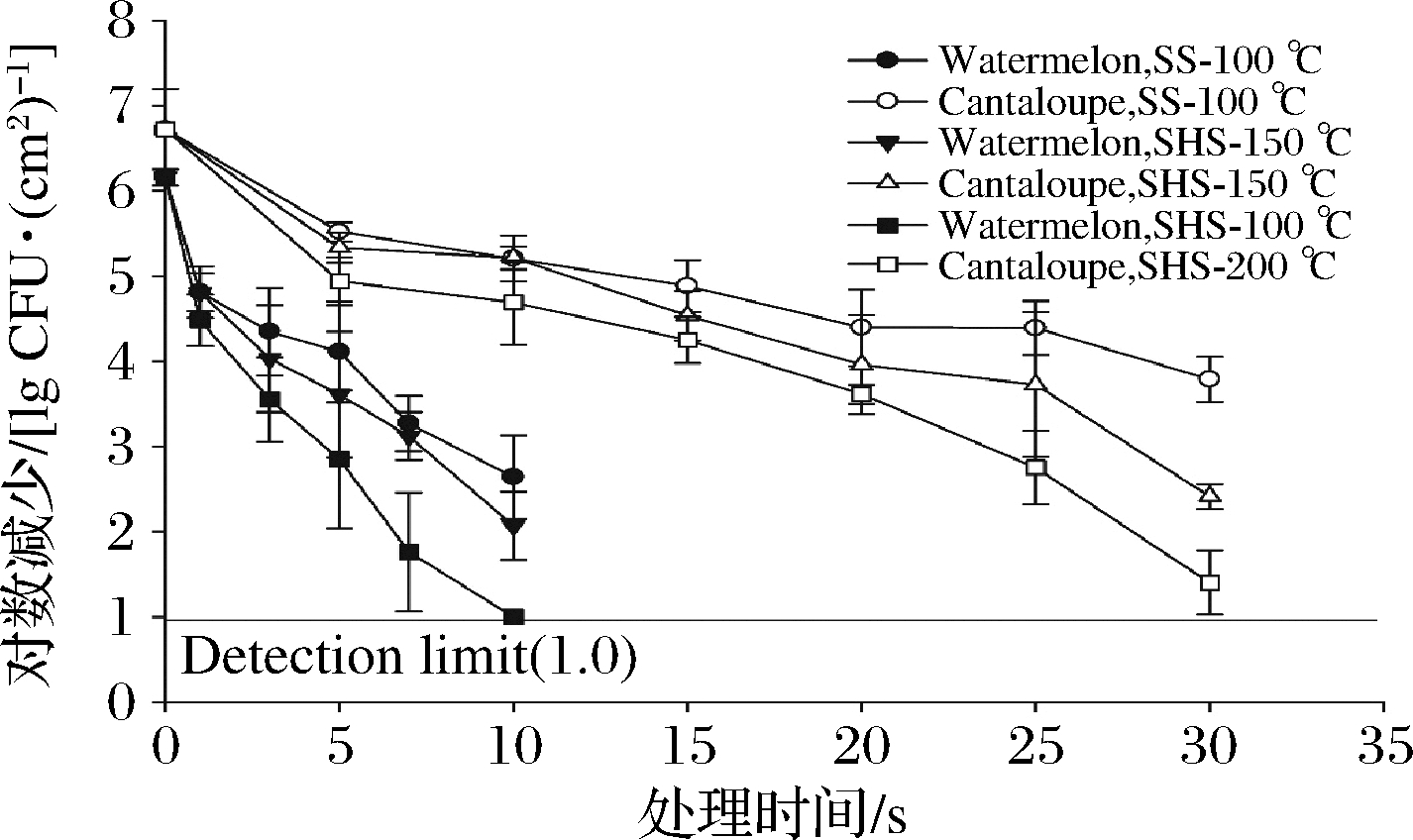

表1 过热蒸汽干燥技术与其他干燥技术的对比

Table 1 Comparison of superheated steam drying technology with other drying technologies

注:“-”表示文章未提及干燥品质

物料干燥技术处理条件干燥效率/能耗干燥品质参考文献间歇低压过温度:70 ℃热蒸汽干燥压力:6.0 kPa间歇模式(低压过热蒸汽处理期:调温期):10 min∶1 min,20 min∶1 min,0 min∶1 min连续低压过热蒸汽干燥相比热风干燥,干燥时间缩短58%,间歇式低压过热蒸汽干燥时间比连续低压过热蒸汽的干燥时间长约5%^7%;整个干燥过程中,低压过热蒸汽在所有条件低压过热蒸汽干燥产品与热风干燥产品相比具有更低的色差芒果块连续过温度:70 ℃下的干燥速率都远高于热风干燥。值和收缩率,且产品结构多孔,复水率高。[7]热蒸汽干燥压力:6.0 kPa热风干燥温度:70 ℃流速:2.0 m/s低压过压力:10 kPa热蒸汽干燥温度:60^80 ℃热风干燥所需干燥时间最长(120^210 min),真空干燥所需时间最短(75^150 min),低压过低压过热蒸汽干燥洋葱片的色差值和褐变度均低于热风干燥和洋葱片热风干燥温度:60^80 ℃热蒸汽干燥介于二者之间(75^180 min)。真空干燥,且热风干燥最高,低压过热蒸汽干燥洋葱片中硫代硫[10]真空干燥压力:10 kPa酸盐、总酚含量和抗氧化活性最高。温度:60^80 ℃大米微波热风联合干燥功率:3^6 W/g过热蒸汽干燥动力学速率常数显著高于热风干燥。两种方式在色泽和抗氧化活性方面无明显差异,300 ℃过热蒸汽[11]过热蒸汽干燥温度:300^400 ℃处理的大米硬度显著高于微波热风联合处理。过热蒸汽对撞流干燥温度:150^190 ℃当温度高于170 ℃时,单次过热蒸汽对撞流干燥速率高于热风干燥。过热蒸汽干燥导致干燥稻谷略微变红,变黄。在相同的干燥温度湿稻谷流速:20 m/s过热蒸汽对撞流干燥系统的比能耗较低(3.7^6.7 MJ/kg),而相同温度下的热风干燥比能下,过热蒸汽干燥的整精米率高于热风干燥。[12]热风对撞流干燥温度:130^170 ℃耗为6.8^8.9 MJ/kg,高水平的蒸汽循环可净节省能源25%^30%。风速:20 m/s温度:130^190 ℃过热蒸汽压力:20 kPa过热蒸汽对撞流干燥系统的体积换热系数为3 323^7 950 W/(m3·K),而热风对撞流豆渣对撞流干燥流速:20^27 m/s干燥系统的体积换热系数为2 550^4 795 W/(m3·K)。过热蒸汽对撞流干燥系统比热风-[13]热风对撞流干燥温度:130^170 ℃对撞流干燥系统节省了46%(有废气回收)和95%(无废气回收)的单位能耗风速:20^27 m/s

A-连续热风干燥(hot-air drying,HAD);B-连续低压过热蒸汽干燥(low-pressure superheated steam drying,LPSSD);C-间歇LPSSD(加热时间10 min);D-间歇LPSSD(加热时间20 min);E-间歇LPSSD(加热时间30 min)

图2 干燥成熟芒果的SEM显微照片[7]

Fig.2 SEM micrographs of dried ripe mangoes[7]

过热蒸汽干燥初期常常会出现初始冷凝现象,这是由于物料初始温度较低,过热蒸汽遇冷凝结,对于水分含量较高的物料来说,初始冷凝对干燥时间的影响较小,而对于干燥前水分含量较低的物料来说,初始冷凝对干燥过程有较大的影响,会延长约10%~15%的干燥时间[1]。初始冷凝除了会影响整个干燥过程的时长外,可能还会对干燥产品的品质产生影响。TAECHAPAIROJ等[8]在过热蒸汽流化床干燥大米以获得蒸谷米的研究中发现,过热蒸汽的初始冷凝对大米的白度有显著影响,其使覆盖在大米外的糠层和色素物质溶解并渗透进入胚乳进而使大米色泽加深。提高物料初始干燥温度可以有效降低过热蒸汽初始冷凝程度,进而降低初始冷凝对产品的负面影响。LIU等[9]研究了蒸汽冷凝对低压过热蒸汽干燥青萝卜维生素C保留率的影响,结果发现,在75~90 ℃的干燥温度范围内,冷凝水中维生素C的回收率为14.06%~18.50%,其中大部分转移发生在初始冷凝期,在干燥工艺前端增加真空预热工艺后,样品在80 ℃和90 ℃时的维生素C保留率分别为60.9%和65.9%,而连续蒸汽加热样品的维生素C保留率分别为50.6%和55.3%,初始预热工艺可降低初始冷凝对青萝卜片中维生素保留率的影响。

过热蒸汽干燥虽然在逆转点温度上具有较高的干燥速率,但其温度过高可能会对食品品质造成一定的影响,如过热蒸汽干燥稻谷,脱壳后大米颜色较普通蒸谷米颜色更深[14]。虽然低压真空干燥可解决热敏性物料干燥问题,但其干燥效率却有所降低[10]。过热蒸汽干燥技术与其他干燥技术的联合应用可以起到扬长避短、相互补充的作用。目前过热蒸汽-热风联合干燥、过热蒸汽-真空联合干燥、过热蒸汽-低温联合干燥等技术已应用至苹果渣、马铃薯全粉、竹笋、鲍鱼等物料(表2)。

表2 过热蒸汽联合干燥技术应用实例

Table 2 Application examples of superheated steam combined drying technology

联合干燥技术物料条件主要结论参考文献过热蒸汽-真空联合干燥竹笋蒸汽温度:115^125 ℃转换时间:30^50 min真空温度:70^80 ℃该联合干燥较热风干燥节省56.25%的干燥时间,节约52.65%的能量(蒸发1 kg水分所需能量)[15]过热蒸汽-热风联合干燥马铃薯全粉过热蒸汽:145 ℃,4.0 m/s,11 min热风:65 ℃,0.5 m/s,60 min过热蒸汽干燥联合热风干燥制备马铃薯颗粒全粉可减少操作环节,缩短总干燥时间50%以上。[16]苹果渣过热蒸汽:150^160 ℃热风:70 ℃,1.5 m/s与单一热风干燥相比,过热蒸汽-热风联合干燥所得苹果渣干粉褐变得到较好的抑制,果胶提取得率较高,干燥时间大大缩短。[17]过热蒸汽-低温联合干燥鲍鱼蒸汽温度:115 ℃转换时间:2 h低温干燥:25 ℃联合干燥可大大减少干燥时间,提高鲍鱼蛋白质含量,降低收缩率和孔隙率,增加复水率,可较好地保持鲍鱼口感。[18]

虽然过热蒸汽干燥技术具有许多优点,但大多数应用尚处于实验室研究阶段,在食品领域的实际生产中的报道较少,这是因为过热蒸汽干燥设备相较于其所应用的产品(常用于农副产品,附加值较低)来说,存在投资大、操作难、维护成本高等问题。并且低压过热蒸汽技术对设备的密封要求较高,在实际中难以实现连续性生产,因此过热蒸汽技术在食品领域的普及应用需要进一步的探索研究以克服其存在的短处,减少其在生产应用中的局限性。

1.2 过热蒸汽与食品烘焙

烘焙是许多食品加工中的重要操作单元,过热蒸汽较高的传热传质效率和无氧环境等优势,使其可以作为一种新型烘焙技术取代传统以热空气为介质的烘焙方法。目前已经应用至多种食品的加工生产中,如油料种籽[19-21]、咖啡豆[22-23]、可可豆[24-25]、肉类[26-27]等。在油料种籽的烘焙中发现,使用过热蒸汽具有提高出油率、改善脂肪品质和降低不良风味等优点。比如,250 ℃下过热蒸汽烘烤后的花生具有更高的出油率(26.84%),且与传统烘烤方式相比,过热蒸汽烘烤后提取的花生油油色、酸值、过氧化氢、对茴香胺、游离脂肪酸、共轭二烯和三烯含量较低,黏度和碘值较高[19]。此外,过热蒸汽处理(superheated steam treatment,SST)后的紫苏籽出油率提高2.5倍,过热蒸汽处理破坏了紫苏籽的细胞结构,出现种皮分离现象,从而促进出油,且处理后不良气味强度降低,出现1-戊烯-3-醇、3-糠醛、苯甲醛、5-甲基糠醛和糠醇等挥发性芳香化合物[21]。咖啡豆和可可豆具有独特的感官特征,过热蒸汽烘焙技术的应用有效改善了其感官品质。如在可可豆的过热蒸汽烘焙研究中发现,200 ℃条件下烘焙10 min,可可豆中吡嗪类特征风味物质生成量已达到合适标准,而传统对流烘焙的条件为120~250 ℃,60~120 min,即过热蒸汽技术烘焙可可豆可以在较短的时间内达到理想的风味特征[24]。相比热风烘焙,咖啡豆的过热蒸汽烘焙可有效减少2-甲基呋喃、2-[(甲硫基)甲基]呋喃、2-呋喃甲醇、1-甲基哌啶、吡啶和2-甲基吡啶等表现出辛辣、烧焦的不良气味的挥发性化合物含量,增加2-呋喃甲醛、5-甲基-2-呋喃甲醛和2-羟基-3-甲基-2-环戊烯-1-酮等具有焦糖香气的挥发性化合物含量[23]。肉类的烤制是一种广受欢迎的烹饪方法,SULEMAN等[27]分析了不同烤制方式对羊肉饼品质的影响,研究发现过热蒸汽技术具有保证肉饼质构和色泽,降低杂环胺类有害物质含量等明显优势。

上述研究仅对产品的品质进行了细致的分析,但均未考虑过热蒸汽烘烤装置的能耗,在实际生产中,设备能耗是企业选择设备及工艺时的必要考量,作者在整理文献时发现,上述过热蒸汽的烘焙研究大多采用实验室规模的过热蒸汽烤箱如日本品牌NAOMOTO、中国品牌美的、以及实验室自行研制的过热蒸汽烘焙设备,均未设置尾气回收装置,而过热蒸汽技术的低能耗优势主要是通过循环利用尾气中的剩余能量,或者将多余蒸汽用于其他的生产操作。因此,未来的研究应更多地关注过热蒸汽烘焙设备的研制及能源节约问题。

1.3 过热蒸汽技术与食品杀菌

过热蒸汽技术作为一种新兴杀菌技术已被应用果蔬(如樱桃番茄和柑橘[28]、鲜切哈密瓜和鲜切西瓜[29]、大蒜等[30-31])、谷物(如大麦[31]、小麦粉[32]、全麦粉[33]等)、香料(黑胡椒[34])、干果(山核桃和杏仁[34]、干红枣[35]等)、肉类(熟制小龙虾[36])等的杀菌以及食品接触面的卫生控制。

相比传统的热水和热蒸汽杀菌处理,过热蒸汽技术具有高效、节能、环保等特点[37]。BAN等[28]比较了饱和蒸汽和过热蒸汽对樱桃番茄和柑橘表面大肠杆菌O157∶H7、鼠伤寒沙门氏菌和单增李斯特菌的灭活效果,结果发现与饱和蒸汽相比,过热蒸汽处理可使樱桃番茄和柑橘表面3种病原菌数量减少3.39 lg~3.80 lg和2.15 lg~2.72 lg。饱和蒸汽与过热蒸汽对微生物灭活效果有显著区别的主要原因是饱和蒸汽在物料表面上冷凝时,会形成一层连续的冷凝液薄膜且由于处理室内湿度饱和,形成的冷凝液薄膜几乎不会蒸发,成为微生物的保护膜,增加微生物的耐热性,而过热蒸汽处理时,处理室内湿度低,凝结液薄膜会很快被过热蒸汽带走[28]。

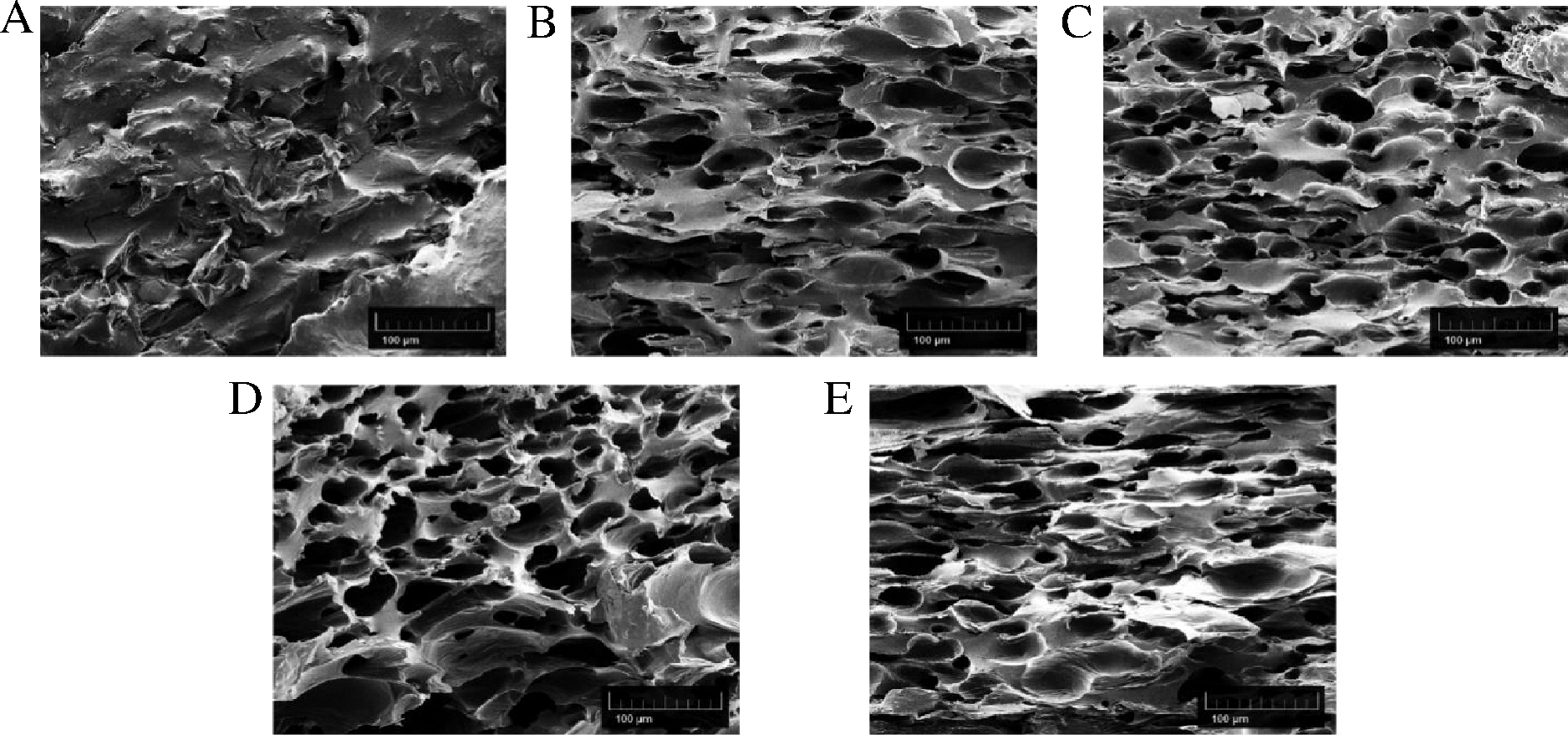

影响过热蒸汽的灭菌效果的因素除温度、流量、作用时间外,还存在一些其他因素。有学者基于花生酱中屎肠球菌的灭活动力学研究结果对过热蒸汽的灭菌机理进行了更加深入的探讨,提出了过热蒸汽在微生物的灭活过程中存在与过热蒸汽干燥中相似的“逆转点”,当温度低于该逆转点时,微生物对温度变化高度敏感,当温度高于该逆转点时,微生物对温度变化敏感度降低[38]。另外,食品表面粗糙度对过热蒸汽灭菌效果影响较大。KWON等[29]研究过热蒸汽灭活哈密瓜和西瓜表面食源性病原菌时发现,200 ℃过热蒸汽处理西瓜表面10 s就可以减少微生物数量5.00 lg(图3),而相同条件下哈密瓜表面微生物数量仅减少1.92 lg~2.23 lg,哈密瓜表面的平均粗糙度为12.30,而西瓜表面的平均粗糙度仅为0.64,且哈密瓜的表面有大小不一的缝隙,而西瓜表面更平坦、光滑,几乎没有缝隙。对谷物粉如小麦粉进行灭菌时,谷物粉的水分含量对灭菌效果也有较大影响。HUANG等[32]通过模型预测和方差分析得出,影响过热蒸汽处理条件对小麦粉灭菌效果影响大小的顺序为:处理时间>含水率>处理温度。相比处理温度,含水率对灭菌效果的影响更大,这是因为微生物细胞内蛋白质的变性与其水分含量有关,水分含量越高,越容易变性。除此之外,过热蒸汽杀菌操作在产品加工流程中的位置顺序对微生物的灭活效果也具有重要影响,HU等[39]进行了过热蒸汽对非润麦和润麦工艺后的小麦籽粒微生物的灭活研究,结果发现,润麦工艺会提高小麦籽粒初始微生物载量,但同时促进了微生物的灭活,因此作者建议将过热蒸汽杀菌处理放在润麦工艺后磨粉工艺前,以得到洁净小麦粉。

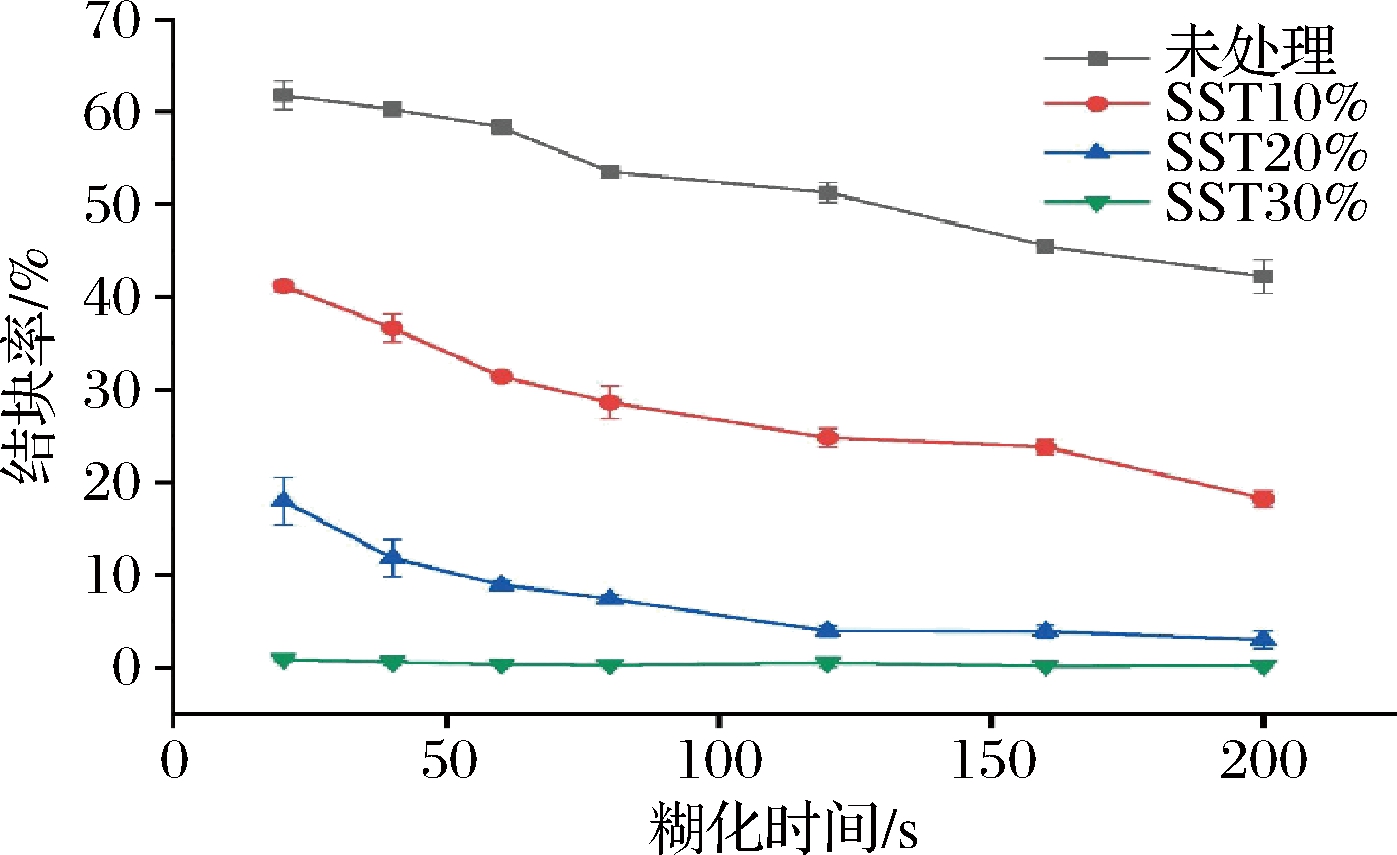

SST10%-过热蒸汽处理(SST)含水量为10%的葛根粉; SST20%-过热蒸汽处理含水率为20%的葛根粉;SST30%-过热蒸汽处理含水率为30%的葛根粉

图3 在蒸汽条件下处理的西瓜和哈密瓜上大肠杆菌O157∶H7的存活曲线[29]

Fig.3 Survival curves for Escherichia coli O157∶H7 on watermelons and cantaloupes treated with SS[29]

在灭活食品表面的微生物时,虽然过热蒸汽的处理时间很短,但由于其温度过高,依然有可能会对食品品质产生负面影响,因此过热蒸汽联合其它灭菌技术就显现出其优越性。KWON等[40]证明2%乳酸和200 ℃过热蒸汽联合作用20 s后,哈密瓜果块上大肠杆菌O157∶H7、鼠伤寒沙门氏菌和单增李斯特菌3种病原菌的数量均降至检测下限(1.0 lgCFU/cm2)以下,而单独使用200 ℃过热蒸汽处理30 s后3种病原菌的数量也会降至检测线下,但该处理条件对哈密瓜果块表面的色泽产生负面影响。JO等[30]发现过热蒸汽联合萌发化合物(50 mmol/L L-丙氨酸和5 mmol/L肌苷酸二钠)对蜡样芽孢杆菌ATCC 14579芽孢的灭活效果较单独使用过热蒸汽好,且不会造成亚致死性损伤。

过热蒸汽杀菌技术的特点在于高温短时,但需要与杀菌物料表面直接接触,利用高温破坏微生物细胞结构,因此适用于短时间内可完成的杀菌过程及短时高温不会造成品质劣化的食品物料。另外,由于过热蒸汽的气态流动性,使其可充满食品接触表面及难以清理的缝隙,因此可满足食品工厂中的卫生控制,如对食品管道、食品容器、食品耐热包装等的有效杀菌。与其他物理杀菌技术相同,过热蒸汽技术既有其优势,也存在其局限性,如过热蒸汽技术不宜用于体积较大的食品的内部杀菌,因为高温长时会严重破坏食品品质。但没有一种技术可以做到完美,因此,在实际应用中,应结合过热杀菌技术优势与食品特性,单独或联合其他技术使用以发挥其最大优势。

1.4 过热蒸汽技术与食品稳定化处理

近年来,过热蒸汽在食品稳定化处理上的应用研究主要集中在谷物类食物及其副产物的贮藏上,包括小麦[41]、大米[42]、荞麦[43-44]、青稞[45]、燕麦[46]、麦麸[47]、稻糠[48]、小麦胚芽[49]等,主要利用过热蒸汽的热特性钝化食品物料中脂肪酶、脂肪氧化酶等酶的活性,使食品物料在贮藏过程中减少氧化酸败,品质保持在相对稳定的状态。在钝酶效果方面,过热蒸汽的短时处理可以显著降低谷物中脂肪酶、脂肪氧化酶和过氧化物酶等酶的活性。WANG等[44]发现,过热蒸汽170 ℃处理5 min可将荞麦中脂肪酶活性降低至50%以上,但更高温度(200 ℃)的过热蒸汽处理条件对荞麦品质影响较大,会出现失水严重,甚至烧焦等现象。此外,不同谷物中脂肪酶对温度的敏感度不同。CHANG等[50]发现过热蒸汽160 ℃处理2 min,燕麦中脂肪酶的活性降低78%,且170 ℃处理5 min可完全灭活燕麦中的脂肪酶。WANG等[45]研究发现,160 ℃和2~8 min的过热蒸汽处理条件下,青稞籽粒中脂肪酶活性的下降幅度在9.04%~39.13%。不同作物中脂肪酶对温度的敏感度差异较大的现象可能与作物的习性和生长环境相关。除了酶自身的性质外,水分在谷物中的分布也会影响过热蒸汽处理后谷物的酶活性降低率。WANG等[45]探究了过热蒸汽结合调质处理对青稞贮藏过程中脂质氧化的影响,通过低场核磁共振技术测定了调质过程中的水分分布,揭示了调质过程中自由水从籽粒外部向内迁移,与分布在籽粒外层的脂肪酶和过氧化物酶结合,从而提高了过热蒸汽处理后青稞籽粒的酶活性降低率(图4)。

A-脂肪酶活性降低率;B-过氧化物酶活性降低率;C-调质时间对青稞T2弛豫时间分布;D-调质时间对青稞T2峰比的影响;E-不同调质时间和过热蒸汽处理时间后青稞的水分含量

图4 过热蒸汽处理对青稞中酶活及水分分布的影响[45]

Fig.4 Effects of superheated steam treatment on enzyme activity and water distribution in barley[45]

注:相同过热蒸汽处理时间下相同大写字母表示没有显著差异,相同调质时间下相同的小写字母表示没有显著差异 (P<0.05)

过热蒸汽处理后,谷物类物料的综合品质可以保持在较高的水平。BOONMAWAT等[48]发现在过热蒸汽温度275 ℃、325 ℃、375 ℃,处理时间5 s、10 s、15 s、20 s的所有处理条件下均能降低米糠的含水量、过氧化值和游离脂肪酸含量,保持总酚含量不变,提高其抗氧化活性,但总色差存在一定波动。HU等[47]对比了过热蒸汽和热空气处理对麦麸品质的影响,结果表明,过热蒸汽处理麦麸的亮度、可提取酚类化合物含量、抗氧化活性、不饱和脂肪酸含量、感官评分均高于热空气处理麦麸。过热蒸汽处理小麦粉可有效抑制鲜面条在贮藏过程中的褐变、酸败等现象,尽管降低了面条的初始硬度和弹性等物性指标,但延缓了面条贮藏过程质构品质的劣变[41]。

除谷物外,过热蒸汽技术也应用于豆类物料的稳定化。CHONG等[51]采用响应面分析法优化了过热蒸汽处理大豆豆浆工艺,发现在119 ℃、9.3 min的过热蒸汽处理条件下,脂氧合酶活性最低,粗蛋白含量最高,豆腥风味显著减弱(P<0.05)。YANG等[52]发现过热蒸汽处理(160~190 ℃,40 s)可有效灭活黑豆中脂肪酶、脂氧合酶和过氧化物酶活性,同时,过热蒸汽处理(190 ℃,40 s)对黑大豆面条[m(小麦粉)∶m(大豆粉)=8∶3]中脂质的稳定效果最好,有效抑制了贮藏中挥发性异味化合物的产生。

在对食品将进行稳定化处理时,应以产品的最终品质为目标,如在谷物的稳定化工艺研究中应考虑谷物的研磨特性,谷物粉品质特性等,完善稳定化工艺对谷物加工影响的研究。同时,研制更加完善的设备,在节约能耗,降低设备成本、产业化应用等方面做出努力。

1.5 热蒸汽技术与淀粉、蛋白质改性

近年来,研究人员也尝试将过热蒸汽技术作为一种新型、高效、节能的热改性技术,来代替传统的湿热改性方法。对于淀粉改性来说,传统的湿热改性方法是在相对湿度低于35%,温度高于玻璃质转化温度但低于糊化温度的条件下处理淀粉进而达到改变其理化特性的目的[53],但这种物理改性方法较为耗时耗能。除此之外,在蛋白改性方面,传统的热处理不仅会降低蛋白的溶解度,并且由于其加热不够剧烈,不足以改变蛋白所需要修饰的特定序列和构像。相比之下,过热蒸汽处理可以在节能节时的同时,达到淀粉、蛋白改性的目的。

过热蒸汽处理通过改变淀粉的微观结构,进而影响其理化性质和消化特性。小麦面粉经过热蒸汽处理后,粒度分布呈单峰分布,平均粒径增大[54],相对结晶度降低,在2θ=20°形成V型结晶峰,这些变化与淀粉-淀粉、淀粉-蛋白质、淀粉-脂质复合物的形成有关,且在一定温度范围内,热蒸汽处理不会改变淀粉的双折射性质,即不会对淀粉内部微观结构造成影响,但温度过高双折射强度变弱,分子取向有序度降低[55-56]。在淀粉颗粒形态方面,过热蒸汽处理会导致淀粉颗粒表面出现凹陷、粗糙、黏连、变形等现象,这可能与高温使淀粉颗粒致密、表面膨化、糊化有关[56-57]。

结构的变化进而引起其性质发生相应的改变。过热蒸汽处理会破坏支链淀粉晶体和双螺旋,淀粉颗粒稳定性降低,淀粉分子重排,支链长度增加,同时由于蛋白质、脂质与淀粉的相互作用阻止水分进入淀粉颗粒等原因,造成过热蒸汽处理后淀粉分子的膨胀势和溶解度降低[55-56],进而导致其糊化温度升高和峰值黏度降低[56]。改性的目的在于实现更好的应用特性,WU等[58]发现,适宜含水率(20%)的葛根淀粉经过热蒸汽处理(120 ℃、1 h)后,膨胀势显著降低,糊化温度显著升高,延迟了起始糊化时间和黏性凝胶的形成,这些变化可以使淀粉颗粒在被凝胶包裹之前吸收足够的水分,从而降低了葛根淀粉在热水中的结块率(从42.2%降低至3.0%),且不会破坏葛根淀粉自然微结构的情况,可以有效防止淀粉掺假现象的发生(图5)。

SST10%-过热蒸汽处理(SST)含水量为10%的葛根粉;SST20%-过热蒸汽处理含水率为20%的葛根粉;SST30%-过热蒸汽处理含水率为30%的葛根粉

图5 过热蒸汽处理对不同含水率的葛根淀粉糊结块率的影响[58]

Fig.5 Effect of superheated steam treatment at different moisture contents the agglomeration rate of kudzu starch paste[58]

淀粉颗粒的消化特性与淀粉颗粒的形态和分子结构有关,因此,过热蒸汽处理也会影响淀粉的消化特性。过热蒸汽处理小麦面粉后,淀粉颗粒与面筋蛋白或脂质之间的相互作用形成稳定的分子间聚集体可能会限制淀粉颗粒对酶反应的物理可及性,造成抗性淀粉和慢消化淀粉含量的增加,而快消化淀粉含量降低,在一定温度范围内(110~190 ℃,4 min),慢消化淀粉和抗性淀粉的含量随着温度的升高而增加[58]。在过热蒸汽对马铃薯淀粉的改性研究中,温度过高(140~160 ℃)对抗性淀粉的含量无显著影响,这是因为温度过高引起淀粉分子较大的链迁移率从而不利于消化过程中重新形成有序区域[56]。与天然面粉相比,水分含量较高的面粉经过热蒸汽处理后(140~170 ℃,4 min),抗性淀粉和慢消化淀粉含量显著提高,快消化淀粉含量显著降低,这是由于水分含量较高,其淀粉分子之间及其与蛋白质和脂质之间的相互作用更强,降低了水解酶的可及性,此外,水分含量较高的面粉其淀粉颗粒的部分糊化冷却后的老化和重结晶也促进了抗性淀粉和慢消化淀粉的形成[55]。除利用过热蒸汽直接处理淀粉以提高抗性淀粉含量的方法外,ZHONG等[59]通过过热蒸汽结合柠檬酸处理的方法制了备一种淀粉颗粒相对完整的抗性淀粉-大米淀粉柠檬酸酯,结果表明,与传统化学改性方法相比,过热蒸汽结合柠檬酸处理在不改变淀粉颗粒结构的前提下,提高了抗性淀粉的含量。

过热蒸汽处理不仅可以进行淀粉改性,也可以作为一种蛋白质的热改性方法。MA等[60]发现,采用过热蒸汽处理后小麦粉制成的蛋糕的硬度从1 465 g(天然面粉)降至377 g(150 ℃,1 min),同时蛋糕的比容从3.1 mL/g(天然面粉)增加到3.9 mL/g(150 ℃,1 min),这些变化与过热蒸汽处理削弱了面团中的面筋强度有关。除此之外,卵类黏蛋白是鸡蛋过敏源的主要成分,也是一种耐热蛋白,100 ℃、60 min的加热条件都难以使其变性,WEN等[61]探究了以过热蒸汽作为一种高效安全的热改性技术以降低卵类黏蛋白的过敏性,结果表明过热蒸汽处理后卵类粘蛋白产生了聚集体形成、官能团和氨基酸修饰以及初级结构的改变,使其过敏性降低,消化率增加。

虽然过热蒸汽相比于传统的热改性技术具有一定的优势,但目前对于过热蒸汽的改性理论研究仍然不完善,未来应集中关注改性后淀粉、蛋白微观结构与宏观结构发生变化之间的联系,不同强度热处理对淀粉、蛋白所产生的不同影响,完善改性后淀粉蛋白的体内消化研究等。

1.6 过热蒸汽在其他方面的应用

过热蒸汽技术在食品领域的应用除干燥、烘焙、杀菌、稳定化处理和改性外,还可以通过调整工艺参数以降解食品中毒素和抑制有害化合物的生成,如在小麦干燥过程中降解小麦脱氧雪腐镰刀菌烯醇[62],在花生烘焙过程中降解黄曲霉毒素[63],在咖啡烘焙过程中减少丙烯酰胺和多环芳烃含量[22]等。此外,过热蒸汽技术还可以提高食品副产物中功能活性化合物的提取率,如茶渣经过热蒸汽预处理后茶多酚提取率从15.84%提高至21.19%[64]。另外,过热蒸汽技术也逐渐应用至烹饪领域,如过热蒸汽处理可以减少大麦食用时的不良风味[65],改善猪肉口感[66]等,过热蒸汽蒸烤箱在市场上的出现也更加说明过热蒸汽是一种具有前景的烹饪方法。

2 结论与展望

本文总结了近年来过热蒸汽技术在食品加工不同领域的主要应用及研究进展,不难看出过热蒸汽技术在食品加工领域应用广泛,前景广阔。但其目前在食品加工领域存在的问题不容忽视:(1)在食品干燥领域,过热蒸汽干燥技术发展时间长但产业化应用较少,其主要在于过热蒸汽干燥动力学理论基础薄弱、进行深入研究的产品种类单一、干燥设备造价昂贵与农产品附加值过低相矛盾、缺少先进高效的干燥设备、低压过热蒸汽干燥设备难以实现连续性作业、过热蒸汽干燥设备尾气回收率低不能充分发挥过热蒸汽的节能优势等。(2)在食品烘焙领域中关于过热蒸汽烘焙设备的性能与能耗研究较少,缺少先进节能高效的过热蒸汽烘焙设备,市面上仅少数厂商生产过热蒸汽烘焙设备且价格昂贵。如何实现过热蒸汽烘焙设备尾气回收、清洁和重复利用以发挥过热蒸汽技术节能和环境友好的优势是设备生产商需要关注的问题。(3)在食品杀菌领域,虽然过热蒸汽具有高效的杀菌效果,但其限制性因素较多,如产品品质高度依赖过热蒸汽处理的温度与时间,仅适合短时表面杀菌,安全范围较小,这就造成过热蒸汽杀菌对产品种类的局限性较高,适用杀菌物料的范围较窄。且目前关于过热蒸汽技术联合杀菌的研究及多技术一体化设备较少,如何提高过热蒸汽杀菌的安全性及拓展过热蒸汽杀菌应用范围是未来研究需要关注的问题。(4)在食品稳定化处理领域,大多集中在谷物物料的稳定化处理,对需要进行稳定化处理的其他食品种类,如豆类、油料等物料研究较少。(5)在淀粉与蛋白质的改性方面的应用,对改性机理研究不够深入,改性后淀粉、蛋白质微观结构与宏观结构、性质发生变化之间的联系阐释不够清晰,未涉及改性后产品的体内消化研究。目前应用仅停留在实验室研究阶段,对产业化相关问题的关注过少。因此未来,过热蒸汽技术可从以下方面开展更加深入的研究:

(1)加强学科交叉研究,结合食品不同应用领域,开发高效先进多功能可落地的过热蒸汽处理设备,完善尾气循环利用环节,加强能耗基础研究,充分发挥过热蒸汽的节能环保优势;

(2)加强理论研究,如干燥动力学、杀菌动力学、钝酶动力学、淀粉和蛋白改性机理探究等,为过热蒸汽的产业化应用奠定理论基础;

(3)开展更加深入的多技术联合应用基础研究,如过热蒸汽-微波联合技术,研制和完善多技术一体化装备;

(4)结合食品特性拓展过热蒸汽技术在食品加工领域的应用范围,探索如过热蒸汽技术在果蔬保鲜,面制食品烘焙等方面的应用可能,充分发挥过热蒸汽优势。

[1] MUJUMDAR A S.Handbook of Iindustrial Drying [M].Now York:M.Dekker,1987.

[2] PRONYK C, CENKOWSKI S, MUIR W E.Current status of superheated steam drying and processing[J].Proceedings of the 3rd Inter-American Drying, 2005(7):127-129.

[3] ROMDHANA H, BONAZZI C, ESTEBAN-DECLOUX M.Superheated steam drying:An overview of pilot and industrial dryers with a focus on energy efficiency[J].Drying Technology, 2015,33(10):1 255-1 274.

[4] FANG J J, LIU C X, LAW C L, et al.Superheated steam processing:An emerging technology to improve food quality and safety[J].Critical Reviews in Food Science and Nutrition, 2022:1-17.

[5] JENSEN A S.Latest developments in steam drying technology for beet pulp[J].Zuckerindustrie, 2007,132(10):748-755.

[6] ERKINBAEV C, RAMACHANDRAN R P, CENKOWSKI S, et al.A comparative study on the effect of superheated steam and hot air drying on microstructure of distillers′ spent grain pellets using X-ray micro-computed tomography[J].Journal of Food Engineering, 2019,241:127-135.

[7] MALAIKRITSANACHALEE P, CHOOSRI W, CHOOSRI T.Study on intermittent low-pressure superheated steam drying:Effect on drying kinetics and quality changes in ripe mangoes[J].Journal of Food Processing and Preservation, 2020,44(9), e14669.

[8] TAECHAPAIROJ C, PRACHAYAWARAKORN S, SOPONRONNARIT S.Characteristics of rice dried in superheated-steam fluidized-bed[J].Drying Technology, 2004,22(4):719-743.

[9] LIU J B, XU Q, SHI Y P, et al.Influence of steam condensation on vitamin C retention in green turnip undergoing low pressure superheated steam drying[J].Journal of Food Process Engineering, 2018,41(8):e12898.

[10] SEHRAWAT R, NEMA P K.Low pressure superheated steam drying of onion slices:Kinetics and quality comparison with vacuum and hot air drying in an advanced drying unit[J].Journal of Food Science and Technology, 2018,55(10):4 311-4 320.

[11] HORRUNGSIWAT S, THERDTHAI N, RATPHITAGSANTI W.Effect of combined microwave-hot air drying and superheated steam drying on physical and chemical properties of rice[J].International Journal of Food Science & Technology, 2016,51(8):1 851-1 859.

[12] SWASDISEVI T, DEVAHASTIN S, THANASOOKPRASERT S, et al.Comparative evaluation of hot-air and superheated-steam impinging stream drying as novel alternatives for paddy drying[J].Drying Technology, 2013,31(6):717-725.

[13] CHOICHAROEN K, DEVAHASTIN S, SOPONRONNARIT S.Comparative evaluation of performance and energy consumption of hot air and superheated steam impinging stream dryers for high-moisture particulate materials[J].Applied Thermal Engineering, 2011,31(16):3 444-3 452.

[14] JITTANIT W, ANGKAEW K.Effect of superheated-steam drying compared to conventional parboiling on chalkiness, head rice yield and quality of chalky rice kernels[J].Journal of Stored Products Research, 2020,87:101627.

[15] 苏煌杰, 刘明鑫, 刘斌雄, 等.响应面法优化竹笋过热蒸汽与真空联合干燥工艺[J].食品工业科技, 2020,41(5):182-187.

SU H J, LIU M X, LIU B X, et al.Optimization of superheated steam combined vacuum drying technology of bamboo shoots by response surface method[J].Science and Technology of Food Industry, 2020,41(5):182-187.

[16] 黄小丽, 高明苏, 张宝善, 等.过热蒸汽-热风联合干燥制备马铃薯颗粒全粉[J].食品工业科技, 2019,40(19):152-157;163.

HUANG X L, GAO M S, ZHANG B S, et al.Preparation of potato granules powder by superheated steam drying combined with hot air drying[J].Science and Technology of Food Industry, 2019,40(19):152-157;163.

[17] 黄小丽, 肖旭霖, 许伟, 等.苹果渣过热蒸汽-热风联合干燥及干粉品质分析[J].食品与发酵工业, 2017,43(7):194-200.

HUANG X L, XIAO X L, XU L, et al.Apple pomace drying by superheated steam combined with hot air and the properties of dried powder[J].Food and Fermentation Industries, 2017,43(7):194-200.

[18] 罗章秀.鲍鱼过热蒸汽与低温联合干燥工艺及其产品特性研究[D].福州:福建农林大学, 2013.

LUO Z X.Study on combined superheated steam and cold-air drying technology and product characteristics of abalone[D].Fuzhou:Fujian Agriculture and Forestry University,2013.

[19] IDRUS N F M, ZZAMAN W, YANG T A, et al.Effect of superheated-steam roasting on physicochemical properties of peanut (Arachis hypogea) oil[J].Food Science and Biotechnology, 2017,26(4):911-920.

[20] LING S K, ZZAMAN W, ROSIDI M A, et al.Influence of superheated steam roasting at different temperatures and times on the color changes and fats quality of the sesame seeds and its oils[J].International Food Research Journal, 2018,25(6):2 399-2 407.

[21] LEE K Y, RAHMAN M S, KIM A N, et al.Effect of superheated steam treatment on yield, physicochemical properties and volatile profiles of perilla seed oil[J].LWT, 2021,135:110240.

[22] RATTANARAT P, CHINDAPAN N, DEVAHASTIN S.Comparative evaluation of acrylamide and polycyclic aromatic hydrocarbons contents in Robusta coffee beans roasted by hot air and superheated steam[J].Food Chemistry, 2021,341,128266.

[23] CHINDAPAN N, PUANGNGOEN C, DEVAHASTIN S.Profiles of volatile compounds and sensory characteristics of Robusta coffee beans roasted by hot air and superheated steam[J].International Journal of Food Science & Technology, 2021,56(8):3 814-3 825.

[24] ZZAMAN W, BHAT R, YANG T A, et al.Influences of superheated steam roasting on changes in sugar, amino acid and flavour active components of cocoa bean (Theobroma cacao)[J].Journal of the Science of Food and Agriculture, 2017,97(13):4 429-4 437.

[25] ZZAMAN W, BHAT R, YANG T A.Impact of convectional and superheated-steam roasting on the physicochemical and microstructural properties of cocoa butter extracted from cocoa beans[J].Journal of Food Processing and Preservation, 2017,41(4):e13005.

[26] LIU H, MA J R, PAN T.Effects of roasting by charcoal, electric, microwave and superheated steam methods on (non)volatile compounds in oyster cuts of roasted lamb[J].Meat Science, 2021,172:108324.

[27] SULEMAN R, HUI T, WANG Z Y, et al.Comparative analysis of charcoal grilling, infrared grilling and superheated steam roasting on the colour, textural quality and heterocyclic aromatic amines of lamb patties[J].International Journal of Food Science & Technology, 2020,55(3):1 057-1 068.

[28] BAN G H, KANG D H.Inactivation of Escherichia coli O157∶H7, Salmonella typhimurium, and Listeria monocytogenes on cherry tomatoes and oranges by superheated steam[J].Food Research International, 2018,112:38-47.

[29] KWON S A, SONG W J, KANG D H.Comparison of the effect of saturated and superheated steam on the inactivation of Escherichia coli O157∶H7, Salmonella Typhimurium and Listeria monocytogenes on cantaloupe and watermelon surfaces[J].Food Microbiology, 2018,72:157-165.

[30] JO Y, BAE H, KIM S S, et al.Inactivation of Bacillus cereus ATCC 14579 spore on garlic with combination treatments of germinant compounds and superheated steam[J].Journal of Food Protection, 2019,82(4):691-695.

[31] WANG H R, WANG L L, TONG L T, et al.Effect of superheated steam inactivation on naturally existent microorganisms and enzymes of highland barley[J].International Journal of Food Science & Technology, 2019,54(8):2 570-2 577.

[32] HUANG J N, GUO Q, MANZOOR M F, et al.Evaluating the sterilization effect of wheat flour treated with continuous high-speed-stirring superheated steam[J].Journal of Cereal Science, 2021,99:103199.

[33] GUO X N, WU S H, ZHU K X.Effect of superheated steam treatment on quality characteristics of whole wheat flour and storage stability of semi-dried whole wheat noodle[J].Food Chemistry, 2020,322:126738.

[34] BAN C, LEE D H, JO Y, et al.Use of superheated steam to inactivate Salmonella enterica serovars Typhimurium and Enteritidis contamination on black peppercorns, pecans, and almonds[J].Journal of Food Engineering, 2018,222:284-291.

[35] 李婷, 李晶, 徐淑娅, 等.红枣干果过热蒸汽杀菌试验研究[J].安徽农业科学, 2017,45(31):86-90.

LI T,LI J,XU S Y, et al.Experiment and analysis of dried jujube sterilized by superheated steam[J].Journal of Anhui Agricultural Sciences, 2017,45(31):86-90.

[36] 张泽伟, 段伟文, 陈铭, 等.过热蒸汽对熟制小龙虾优势腐败菌的杀菌动力学及其机理[J].广东海洋大学学报, 2020,40(1):87-96.

ZHANG Z W, DUAN W W, CHEN M, et al.Inactivation kinetics and mechanisms of dominant spoilage bacteria in cooked crayfish (Procambarus clarkii) by superheated steam[J].Journal of Guangdong Ocean University, 2020,40(1):87-96.

[37] ALFY A, KIRAN B V, JEEVITHA G C, et al.Recent developments in superheated steam processing of foods—A review[J].Critical Reviews in Food Science and Nutrition, 2016,56(13):2 191-2 208.

[38] PARK H W, XU J, BALASUBRAMANIAM V M, et al.The effect of water activity and temperature on the inactivation of Enterococcus faecium in peanut butter during superheated steam sanitation treatment[J].Food Control, 2021,125:107942.

[39] HU Y M, NIE W, HU X Z, et al.Microbial decontamination of wheat grain with superheated steam[J].Food Control, 2016,62:264-269.

[40] KWON S A, SONG W J, KANG D H.Combination effect of saturated or superheated steam and lactic acid on the inactivation of Escherichia coli O157∶H7, Salmonella typhimurium and Listeria monocytogenes on cantaloupe surfaces[J].Food Microbiology, 2019,82:342-348.

[41] HUANG J N, QI Y J, FAISAL MANZOOR M, et al.Effect of superheated steam treated wheat flour on quality characteristics and storage stability of fresh noodles[J].Food Control, 2022,133:108666.

[42] WU J Y, MCCLEMENTS D J, CHEN J, et al.Improvement in storage stability of lightly milled rice using superheated steam processing[J].Journal of Cereal Science, 2016,71:130-137.

[43] WANG L J, WANG L B, WANG A L, et al.Superheated steam processing improved the qualities of noodles by retarding the deterioration of buckwheat grains during storage[J].LWT, 2021,138:110746.

[44] WANG L J, WANG L B, QIU J, et al.Effects of superheated steam processing on common buckwheat grains:Lipase inactivation and its association with lipidomics profile during storage[J].Journal of Cereal Science, 2020,95:103057.

[45] WANG H R, CUI S W, WANG A L, et al.Influence of superheated steam treatment with tempering on lipid oxidation and hydrolysis of highland barley during storage[J].Food Control, 2021,127:108133.

[46] ZHANG N C, GAO Y Q, TONG L T, et al.Superheated steam processing improved the qualities of oats flour and noodles[J].Journal of Cereal Science, 2018,83:96-100.

[47] HU Y M, WANG L J, LI Z G.Superheated steam treatment on wheat bran:Enzymes inactivation and nutritional attributes retention[J].LWT, 2018,91:446-452.

[48] BOONMAWAT S, RATPHITAGSANTI W, HARUTHAITANASAN V.Effect of superheated steam heating on quality and antioxidant activities of riceberry bran[J].Agriculture and Natural Resources, 2019,53(2):130-138.

[49] 张楠, 葛鑫会, 石琳, 等.小麦胚芽的过热蒸汽稳定化工艺研究[J].食品与机械, 2021,37(7):129-132;158.

ZHANG N, GE X H, SHI L, et al.Study on the process of superheated steam stabilization of wheat germs.Food & Machinery, 2021,37(7):129-132;158.

[50] CHANG Y, LI X P, LIU L, et al.Effect of processing in superheated steam on surface microbes and enzyme activity of naked oats[J].Journal of Food Processing and Preservation, 2015,39(6):2 753-2 761.

[51] CHONG W K, MAH S Y, EASA A M, et al.Thermal inactivation of lipoxygenase in Soya bean using superheated steam to produce low beany flavour soya milk[J].Journal of Food Science and Technology, 2019,56(9):4 371-4 379.

[52] YANG Z, ZHOU Y, XING J J, et al.Effect of superheated steam treatment and extrusion on lipid stability of black soybean noodles during storage[J].Food Control, 2022,132:108388.

[53] HOOVER R.The impact of heat-moisture treatment on molecular structures and properties of starches isolated from different botanical sources[J].Critical Reviews in Food Science and Nutrition, 2010,50(9):835-847.

[54] MA Y S, XU D, SANG S Y, et al.Effect of superheated steam treatment on the structural and digestible properties of wheat flour[J].Food Hydrocolloids, 2021,112:106362.

[55] HU Y, WANG L, ZHU H, et al.Modification of physicochemical properties and in vitro digestibility of wheat flour through superheated steam processing[J].Journal of Cereal Science, 2017,74:231-237.

[56] HU X T, GUO B Z, LIU C M, et al.Modification of potato starch by using superheated steam[J].Carbohydrate Polymers, 2018,198:375-384.

[57] WANG L J, WANG L B, WANG A L, et al.Effects of superheated steam on starch structure and physicochemical properties of buckwheat flour during storage[J].Journal of Cereal Science, 2021,99:103221.

[58] WU J Y, XU S Q, HUANG Y, et al.Prevents kudzu starch from agglomeration during rapid pasting with hot water by a non-destructive superheated steam treatment[J].Food Chemistry, 2022,386:132819.

[59] ZHONG C P, XIONG Y, LU H X, et al.Preparation and characterization of rice starch citrates by superheated steam:A new strategy of producing resistant starch[J].LWT, 2022,154:112890.

[60] MA Y S, SANG S Y, XU D, et al.The contribution of superheated steam treatment of wheat flour to the cake quality[J].LWT, 2021,141:110958.

[61] WEN P W, TU Z C, HU Y M, et al.Effects of superheated steam treatment on the allergenicity and structure of chicken egg ovomucoid[J].Foods(Basel, Switzerland), 2022, 11(2):238.

[62] LIU Y, LI M, BIAN K, et al.Reduction of deoxynivalenol in wheat with superheated steam and its effects on wheat quality[J].Toxins, 2019,11(7):414.

[63] PUKKASORN P, RATPHITAGSANTI W, HARUTHAITANASAN V.Effect of ultra-superheated steam on aflatoxin reduction and roasted peanut properties[J].Journal of the Science of Food and Agriculture, 2018,98(8):2 935-2 941.

[64] GAO T F, SHI Y H, XUE Y, et al.Polyphenol extract from superheated steam processed tea waste attenuates the oxidative damage in vivo and in vitro[J].Journal of Food Biochemistry, 2020,44(1):e13096.

[65] TAKEMITSU H, AMAKO M, SAKO Y, et al.Reducing the undesirable odor of barley by cooking with superheated steam[J].Journal of Food Science and Technology, 2019,56(10):4 732-4 741.

[66] WANG R R, HUANG F, ZHANG L, et al.Changes in the texture, microstructures, colour and volatile compounds of pork meat loins during superheated steam cooking[J].International Journal of Food Science & Technology, 2019,54(10):2 821-2 830.