L-精氨酸(L-Arg)是一种碱性半必需氨基酸[1],在生命代谢活动中起着至关重要的作用。L-精氨酸及其代谢产物NO、多胺、鸟氨酸、脯氨酸等在调节机体代谢、促进激素分泌、改善免疫功能、预防心血管疾病和内皮细胞功能紊乱、维持骨骼肌和大脑功能、修复损伤组织等多个方面发挥重要功能[2]。由于其巨大的医药、食品价值,如何大规模生产L-精氨酸引起了国内外研究者的广泛关注[3]。随着遗传操作技术的发展,利用微生物发酵生产L-精氨酸的方法得到了深入的研究,包括基于基因工程和代谢工程的L-精氨酸高产菌株的构建和发酵工艺的优化等[4]。

L-精氨酸的发酵过程是一个需氧的过程,溶氧水平的高低不仅关乎菌体的生长繁殖速度,对于代谢产物的积累也具有不可忽略的影响[5]。当溶氧不足时,生产菌种会积累大量有机酸,如乙酸、琥珀酸和乳酸等[6]。然而,随着发酵过程的进行,菌体不断生长繁殖,生物量迅速上升,耗氧量激增,即使提高生物反应器的通气量和搅拌速度也难以满足精氨酸生产的供氧需求,以至于工程菌在有氧发酵的后期,伴随了大量的厌氧发酵过程[7],导致胞内代谢流向合成所不需要的化合物如乳酸、酒精等[8-9]。无氧呼吸产物的大量积累不仅导致细胞周围的发酵环境不断恶化,甚至严重抑制目标代谢产物的合成。因此,欲提高L-精氨酸的产量,解除工程菌在发酵后期的氧气限制是至关重要的。

许多细菌拥有硝酸盐呼吸系统,在缺氧条件下使用硝酸盐作为电子受体,从而产生足够的能量以允许厌氧生长[10]。谷氨酸棒杆菌(Corynenbacterium glutamicum)硝酸盐呼吸的遗传学和生物化学已得到充分研究。TAKENO等[11]检测了谷氨酸棒杆菌ATCC 1302细胞在有或没有30 mmol/L硝酸盐在液体培养基中厌氧生长的能力。在严格的厌氧液体培养中,尽管细胞生长缓慢且产量低,但仍能观察到硝酸盐依赖的生长。这些结果表明谷氨棒杆菌可以利用硝酸盐作为电子受体进行厌氧生长[12]。这种生理过程是由于谷氨棒状杆菌中存在的硝酸盐/亚硝酸盐转运体(NarK)和硝酸盐还原酶基因组成的narKGHJI操纵子,使其可以在厌氧环境中利用硝酸盐生长[13]。研究者鉴定了一个基因arnR,其产物是谷氨酸棒杆菌中narKGHJI操纵子的一个新的转录调控因子,其转录产物在有氧条件下抑制narKGHJI操纵子的表达[14]。由此可见,arnR阻碍了谷氨酸棒杆菌的硝酸盐呼吸过程。如果能够敲除arnR基因,解除有氧状态下硝酸盐还原酶基因的抑制,应对终产物的积累有积极的影响。

然而,谷氨酸棒状杆菌并不能利用硝酸盐作为氮源供其生长代谢[15]。而L-精氨酸作为含氮量最高的氨基酸,其合成与氮源吸收和利用效率密切相关[16]。如果能提高氮供应和氨同化,L-精氨酸的产量很可能会因此进一步提高。NH4+是绝大多数微生物最优先利用的氮源,但是过高浓度的NH4+对菌体的生长具有毒害作用[17]。因此,促进氨的同化过程对微生物代谢起着至关重要的作用。cgl2482编码的谷氨酰胺酶(glutaminase,GLS),其活性与glna 编码的谷氨酰胺合成酶(glutamine synthetase,GS)作用相反。GS负责将谷氨酸和NH4+转化为谷氨酰胺,是微生物氨同化和利用过程的主要酶之一[18];而GLS的主要功能是催化谷氨酰胺分解成谷氨酸和NH4+,妨碍了微生物对氮源的吸收和转化。更重要的是,GUO等[19]探究了L-精氨酸的氮原子供体的添加对精氨酸生产的影响,发现添加GLS的底物L-谷氨酰胺有利于精氨酸的生产,而添加GLS的产物谷氨酸则没有影响。以上结果均表明,cgl2482基因编码的蛋白GLS不利于精氨酸的积累。

钝齿棒杆菌(Corynebacterium crenatum)是我国学者分离得到的一种钝齿状无芽孢的革兰氏阳性菌,是C.glutamicum的亚种,与C.glutamicum ATCC 13032具有99%的同源序列[20]。C.crenatumMT-M4△pta△proB△ncgl1221△TSCP(CCM01)是本实验室将C.crenatumAS1.542原始菌株经过多次基因编辑得到的1株产L-Arg为15.16 g/L的菌株。本实验以CCM01为出发菌株,采用无痕敲除技术敲除arnR和cgl2482以观察对L-Arg产量的影响;同时通过在发酵培养基中添加尿素及谷氨酸钠来探究其对C.crenatum 产L-Arg的影响。

1 材料与方法

1.1 材料

1.1.1 菌株

实验所用出发菌株为本课题组构建的CCM01。

1.1.2 试剂

脑心浸液,美国BD公司。琼脂、蛋白胨、酵母粉、NaCl、尿素、K2HPO4、MgSO4、(NH4)2SO4、NaHCO3、NaNO3等试剂,广州普博仪器 (纽普诺博生物制品) 有限公司。

1.1.3 培养基

LB培养基(g/L):酵母粉5,NaCl 10,蛋白胨10,琼脂粉15(固体培养基)(pH 7.0,121 ℃灭菌30 min)。

LBG培养基(g/L):蛋白胨10,葡萄糖2,酵母粉5,NaCl 10(pH 7.0,121 ℃,灭菌30 min)。

种子培养基和发酵培养基:葡萄糖120 g/L,(NH4)2SO445 g/L,KH2PO40.05 g/L,MgSO40.1 g/L,Fe(SO4)30.1 g/L,MnSO40.5 g/L,玉米浆25 g/L,脯氨酸3 g/L,硫胺素500 μg/L,生物素150 μg/L,CaCO330 g/L,NaNO35 mol/L,谷氨酸钠500 g/L,尿素300 g/L,调pH 7.2,121 ℃,灭菌30 min(脯氨酸、硫胺素和生物素额外过滤灭菌,NaNO3、谷氨酸钠和尿素按实验要求添加)。

1.1.4 主要实验仪器

ST3100 pH计,梅特勒-托利多仪器有限公司;BG-XM469酶标仪,厦门百谷生物有限公司;DW-HL398S超低温冰箱,中科美菱低温科技股份有限公司;SW-CJ-2D超净工作台,江苏通净净化设备有限公司;JS-2000凝胶成像系统,上海培清科技有限公司;TGL-18M低温离心机,上海卢湘仪离心机仪器有限公司;ZWY-2102C恒温摇床,上海智城分析仪器制造有限公司。

1.1.5 试剂配制方法

坂口试剂:将5 g L-萘酚溶解于80 mL正丙醇,再添加2.5 mL的质量分数1%双乙酰,最后用正丙醇定容至100 mL。

DNS试剂:量取7 g的3,5-二硝基水杨酸和180 g酒石酸钠,分别溶解于210、240 mL的ddH2O中,待溶解完全后再将两种溶液混匀。然后小心缓慢地加入250 mL 2 mol/L的NaOH溶液,加热溶解,最后添加NaNO25 g,结晶酚5 g,待其充分溶解,加水定容至1 L。

1.2 实验方法

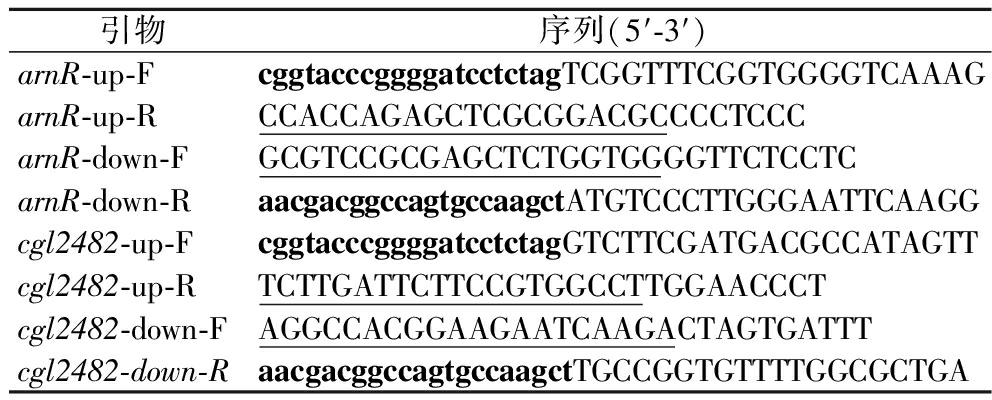

1.2.1 引物的设计与合成

通过C.crenatum的全基因组信息设计引物对以完成对arnR和cgl2482基因的敲除,引物的合成与测序工作由金斯瑞公司完成。本实验设计的引物如表1。

表1 本实验所用引物及序列

Table 1 The primers and sequences used in this work

引物序列(5′-3′)arnR-up-FcggtacccggggatcctctagTCGGTTTCGGTGGGGTCAAAGarnR-up-RCCACCAGAGCTCGCGGACGCCCCTCCCarnR-down-FGCGTCCGCGAGCTCTGGTGGGGTTCTCCTCarnR-down-RaacgacggccagtgccaagctATGTCCCTTGGGAATTCAAGGcgl2482-up-FcggtacccggggatcctctagGTCTTCGATGACGCCATAGTTcgl2482-up-RTCTTGATTCTTCCGTGGCCTTGGAACCCTcgl2482-down-FAGGCCACGGAAGAATCAAGACTAGTGATTTcgl2482-down-RaacgacggccagtgccaagctTGCCGGTGTTTTGGCGCTGA

注:下划线表示融合PCR的互补序列,小写字母表示与pK18同源序列。

1.2.2 菌落活化及培养

将实验室保存的CCM01在LB固体培养基上划线,30 ℃培养箱中培养24 h;挑取单菌落接种于10 mLLBG液体培养基中,放入30 ℃恒温摇床220 r/min培养12 h;活化的菌液转接至种子培养基,起始OD600 nm控制在0.3左右,30 ℃,250 r/min培养24 h;最后将种子培养基接种至发酵培养基中,接种量以起始OD600 nm为0.3来计算。发酵120 h,每隔12 h取样200 μL。离心分离发酵液和菌体沉淀。-80 ℃冻存待测,设置3组平行对照。

1.2.3 菌体生长曲线测定

将收集的样品离心,除去上清液,加入1.5 mL 0.125 mol/L盐酸中和CaCO3,稀释一定的倍数后测定其OD630 nm值。按照1OD相当0.375 g菌体计算菌体质量[21]。

1.2.4 L-精氨酸浓度的测定

精氨酸浓度的测定标准曲线采用坂口试剂法绘制[22]。发酵样品加水稀释50倍至250 μL,采用坂口试剂法测定OD520 nm的吸光值,再根据标准曲线换算得到相应的L-精氨酸浓度。

1.2.5 发酵液中残糖的测定

通过3,5-二硝基水杨酸(3,5-dinitrosalicylic acid,DNS)法对发酵液中还原糖含量进行测定[23]。发酵样品加水稀释10倍至1 mL,采用上述方法测定OD540 nm值,再根据标准曲线换算得到相应的发酵液残糖的浓度。

1.2.6 arnR和cgl2482基因敲除载体的构建

以pK18mobsacB-△arnR构建为例,其过程如下:以菌株CCM01为模板,以arnR-up-F/arnR-up-R和arnR-down-F/arnR-down-R为引物,分别扩增arnR上臂(CU)和arnR下臂(CD);将回收到的CU和CD,通过引物对arnR-up-F/arnR-down-R进行融合PCR(overlapPCR),回收PCR产物获得arnR融合臂(CU-CD)。将提取的pK18mobsacB用Hind Ⅲ和XbaⅠ进行双酶切,利用一步克隆法试剂盒,将双酶切后的线性质粒与CU-CD进行同源重组连接。最后将构建好的质粒转入E.coliDH5α感受态细胞,长出来的单菌落再用M13引物筛选获得arnR基因敲除质粒pK18mobsacB-△arnR。pK18mobsacB-△cgl2482以同样方法构建。

1.2.7 arnR和cgl2482基因的敲除菌株的构建

依据二次同源重组的原理构建基因无痕敲除菌株(见图1),单交换子及双交换子的筛选方法见参考文献[24]。最终获得无痕敲除菌CCM01△arnR(CCM02)和CCM02△cgl2482(CCM03)。

图1 单交换和双交换同源重组原理示意图

Fig.1 Schematic diagram of homologous recombination of single and double exchange

2 结果与分析

2.1 添加不同浓度的硝酸盐对CCM01产L-Arg代谢的影响

有研究表明,钝齿棒杆菌可以利用硝酸盐进行生长代谢,改善发酵后期高密度菌体出现氧气不足的情况,从而有效改善细胞生长环境,提高L-Arg的产量[15]。本实验以CCM01为出发菌株,在发酵培养基中添加不同浓度的硝酸盐,探究硝酸盐对C.crenatum的生长及发酵的影响。如表2所示,当培养基中的硝酸盐浓度达到1.5 mmol/L时,L-Arg产量最高,达到16.81 g/L,较对照组提高了10.9%,同时葡萄糖消耗量最高。而当硝酸盐浓度达到3 mmol/L时,L-Arg产量、细胞密度及葡萄糖消耗量均出现了降低。实验结果显示,硝酸盐添加的初始浓度不宜过高,这可能是由于细胞代谢硝酸盐进行生长的过程中积累了有毒的亚硝酸盐以及细胞内外渗透压过大,不利于细胞的生长。适量的硝酸盐有助于C.crenatum生产L-精氨酸。

表2 添加不同硝酸盐时CCM01菌株L-Arg发酵相关数据

Table 2 Data of L-Arg fermentation of CCM01 strain with different nitrate addition

条件L-Arg产量/(g·L-1)细菌密度/(g·L-1)葡萄糖消耗量/(g·L-1)葡萄糖转化率/(g·g-1)单位产量/(g·g-1)生产速率/[g·(L·h)-1]CCM0115.16±0.31c9.25±0.12b66.01±1.32b0.229±0.001c1.638±0.012b0.126±0.002cCCM01+0.75 mmol/L硝酸盐16.05±0.24b9.85±0.13a66.42±0.82ab0.238±0.006b1.629±0.003b0.134±0.002bCCM01+1.5 mmol/L硝酸盐16.81±0.14a9.31±0.06b69.01±0.51a0.243±0.003a1.805±0.034a0.140±0.001aCCM01+3 mmol/L硝酸盐14.03±0.29d9.11±0.16b61.51±1.18c0.228±0.01c1.539±0.002c0.117±0.002d

注:同一行数据标注不同上标表示差异显著(P<0.05)。

2.2 arnR缺失对钝齿棒杆菌产L-Arg的影响

实验结果表明,C.crenatum可以利用硝酸盐进行厌氧生长且精氨酸的产量获得了提升。而编码硝酸盐还原酶的narKGHJI操纵子在有氧条件下是受到抑制,在无氧且没有添加硝酸盐的情况下被低水平诱导,在存在硝酸盐且无氧环境下高水平表达,这一机制使C.crenatum能够在发酵后期缺氧环境下利用硝酸盐作为电子受体进行生长代谢。arnR是控制利用硝酸盐的转录调控因子,在有氧条件下抑制硝酸盐还原酶操纵子narKGHJI的表达。因此敲除该基因能够进一步解除硝酸盐呼吸的限制,更有利于精氨酸产量的积累。

2.2.1 arnR基因敲除株的构建及筛选

敲除质粒pK18mobsacB-arnR通过电转的方法转至CCM01感受态细胞,通过引物对arnR-up-F和arnR-down-R进行单交换阳性克隆子的筛选,此时由于整个质粒都重组至细胞染色体上,PCR扩增即出现2条条带,图2中泳道2、3、4、7、8显示了2条条带,一条是融合敲除臂,一条为包含原基因的敲除臂,表明其为阳性单交换子;再在单交换子的基础上,通过蔗糖致死基因进一步利用上述引物对筛选双交换阳性克隆子,筛选只能扩增出敲除融合臂条带的菌株,图3显示泳道4、5和7成功获得了CCM02敲除株。

图2 CCM02arnR基因敲除单交换菌株的PCR验证

Fig.2 PCR validation of arnRgene knockout CCM02 single exchange strain

图3 CCM02arnR基因敲除双交换菌株的PCR验证

Fig.3 PCR validation of arnRknockout CCM02 dual-exchange strain

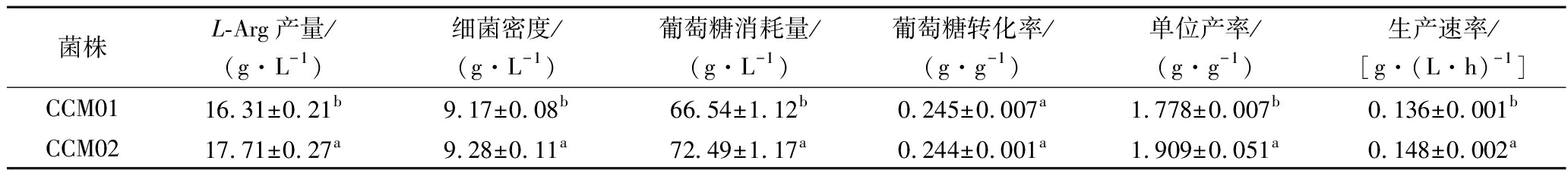

2.2.2 CCM02菌株摇瓶发酵实验

为了探究arnR基因的敲除对C.crenatum 产L-Arg的影响,本实验对CCM02进行摇瓶发酵实验,且同时在CCM01和CCM02发酵培养基中添加了1.5 mmol/L的硝酸盐,发酵120 h其L-Arg产量及其他参数总结如表3所示。

表3 CCM01与CCM02菌株L-Arg发酵相关数据

Table 3 Fermentation data of L-Arg of CCM01 and CCM02 strains

菌株L-Arg产量/(g·L-1)细菌密度/(g·L-1)葡萄糖消耗量/(g·L-1)葡萄糖转化率/(g·g-1)单位产率/(g·g-1)生产速率/[g·(L·h)-1]CCM0116.31±0.21b9.17±0.08b66.54±1.12b0.245±0.007a1.778±0.007b0.136±0.001bCCM0217.71±0.27a9.28±0.11a72.49±1.17a0.244±0.001a1.909±0.051a0.148±0.002a

注:同一行数据标注不同上标表示差异显著(P<0.05)。

CCM02摇瓶发酵最终生产L-Arg产量达到17.71 g/L,较CCM01提高了8.6%,符合预期;与此相应的是,arnR敲除菌株CCM02的菌体生长及葡萄糖消耗较CCM01均有所提高。综合上述结果,敲除arnR有助于精氨酸的生产。

2.3 cgl2482缺失对菌株产精氨酸的影响

在L-Arg的生产中,保证氮源有效地流入精氨酸合成途径对其合成是至关重要的。经研究发现,cgl2482基因编码的GLS能够催化谷氨酰胺分解为谷氨酸和NH4+。一方面该过程是精氨酸合成代谢途径中的逆反应步骤,而另一方面NH4+积累会造成不必要的氮源损失,从而影响L-Arg的产量。因此,本实验在CCM02基础上敲除了cgl2482基因,构建了菌株CCM03,以观察对精氨酸产量的影响。

2.3.1 cgl2482基因敲除株的构建及筛选

如图4所示,泳道1、2和3表明筛选到cgl2482的单交换阳性克隆子;图5的泳道3表明筛选到cgl2482双交换克隆子。

图4 CCM03 cgl2482基因敲除单交换菌株的PCR验证

Fig.4 PCR validation of cgl2482gene knockout CCM03 single exchange strain

图5 CCM03cgl2482基因敲除双交换菌株的PCR验证

Fig.5 PCR validation of cgl2482knockout CCM03 dual-exchange strain

2.3.2 cgl2482缺失菌株摇瓶发酵实验

为了探究cgl2482基因的敲除对L-Arg合成代谢通路的影响,以CCM02为对照组,cgl2482基因敲除的菌株CCM03为实验组,进行摇瓶发酵实验,并对发酵120 h后的精氨酸产量、葡萄糖消耗和菌体生长等情况进行比较。结果见表4,敲除cgl2482基因后发酵最终产生的L-Arg有小幅度的增加,达到了17.88 g/L,相较于对照组提高了4.93%;同时cgl2482敲除菌株CCM03的菌体生长量及葡萄糖消耗量较CCM02均有增加。

表4 CCM02与CCM03菌株L-Arg发酵相关数据

Table 4 L-Arg fermentation data of CCM02 and CCM03 strains

菌株L-Arg产量/(g·L-1)细菌密度/(g·L-1)葡萄糖消耗量/(g·L-1)葡萄糖转化率/(g·g-1)单位产率/(g·g-1)生产速率/[g·(L·h)-1]CCM0217.04±0.32b9.15±0.21b70.68±2.58a0.241±0.013a1.862±0.008b0.142±0.003bCCM0317.88±0.24a9.34±0.13a73.34±0.93a0.244±0.001a1.914±0.001a0.149±0.002a

注:同一行数据标注不同上标表示差异显著(P<0.05)。

2.4 添加尿素对发酵产L-Arg的影响

除了对目的基因进行基因工程改造以调节菌株的代谢趋于L-Arg合成途径外,发酵培养基中的组成成分也有着不可忽视的作用。对工程菌产生L-Arg进行发酵的过程中,优化发酵培养基的组分可以挖掘其最大的产酸潜力。鉴于敲除cgl2482后具有集中氮源的作用,本实验采取在发酵培养基中添加氮源,如尿素进行发酵的初步优化实验。

尿素[CO(NH2)]的含氮量高达46.7%,因此尿素常作为氮源被广泛应用于发酵工业中[25]。此外,在微生物的新陈代谢中,代谢产物往往会影响生长环境的pH值,pH值过高或过低都将影响到菌体的生长活力并干扰到细胞内相关关键酶的活性。谷氨酸脱氢酶作为精氨酸合成的前体物质(谷氨酸)合成的关键酶,其最适pH值为7.5,菌体产生精氨酸的最适pH值在6.5~7.0[26]。本实验中摇瓶发酵培养基中的碳酸钙只能维持pH值在6左右,添加尿素能有效解决pH值的问题,这是因为尿素可以在细胞内被脲酶水解成氨,从而中和发酵环境中的酸性物质来稳定pH[27]。因此,添加尿素不仅可以补充培养基中的氮源,也能维持发酵环境的稳定。

为探究尿素的添加对CCM03产L-Arg的影响,在CCM03发酵时添加不同浓度的尿素,以培养基中未添加尿素为对照组,观察其L-Arg的产量、菌体生长情况以及葡萄糖消耗量的变化,结果见表5。发酵120 h后,加入1 g/L的尿素时发酵最终产生的L-Arg达到18.52 g/L,相较于对照组提高了8.75%;细胞生长浓度为9.28 g/L,相比对照组提高了4.15%。而加入3 g/L和5 g/L 尿素时,发酵最终产生的L-Arg相较于对照组并没有显著变化,但其细菌密度分别为9.33 g/L和9.21 g/L,相比对照组分别增加了4.71%和3.37%。此结果表明,尿素的添加有助于细菌的生长代谢,但需注意添加比例,保证合适的碳氮源比例才能有效地促进精氨酸生产。

表5 添加不同浓度尿素时CCM03菌株L-Arg发酵相关数据

Table 5 Fermentation data of CCM03 strain L-Arg when urea was added with different concentrations

条件L-Arg产量/(g·L-1)细菌密度/(g·L-1)葡萄糖消耗量/(g·L-1)葡萄糖转化率/(g·g-1)单位产率/(g·g-1)生产速率/[g·(L·h)-1]CCM0317.03±0.31b8.91±0.13a72.09±1.69a0.236±0.009a1.911±0.006b0.142±0.002bCCM03+1 g/L尿素18.52±0.36a9.28±0.11b75.67±1.47b0.245±0.001a1.997±0.016a0.154±0.003aCCM03+3 g/L 尿素17.00±0.24b9.33±0.06b72.58±0.64a0.234±0.004a1.823±0.071c0.142±0.004bCCM03+5 g/L 尿素17.05±0.52b9.21±0.15b71.23±1.01a0.239±0.012a1.852±0.015c0.142±0.002b

注:同行数据标注不同上标表示差异显著(P<0.05)。

2.5 添加谷氨酸钠对发酵产L-精氨酸的影响

cgl2482的敲除虽然能够使L-Arg的产量、细菌生长量以及葡萄糖消耗量得到了一定提高,但提高效果并不理想,其原因可能是其敲除使谷氨酸供应不足,而谷氨酸是精氨酸的前体物质。因此,在编码谷氨酸转运蛋白的基因被敲除的前提下,外源添加的谷氨酸能提高胞内谷氨酸浓度,从而促进精氨酸生产。由于谷氨酸溶解性较差,本实验以谷氨酸钠盐替代谷氨酸来探究其添加对CCM03产L-Arg的影响。在CCM03发酵时加入不同浓度的谷氨酸钠,以未添加谷氨酸钠为对照组,观察其L-Arg的产量、菌体生长情况以及葡萄糖消耗量,结果见表6。发酵120 h后,加入50 g/L的谷氨酸钠实验组发酵产生的L-Arg产量最高,达到19.13 g/L,相较于对照组提高了8.39%;细菌密度为9.51 g/L,相比对照组增加了3.93%,但葡萄糖消耗量出现了降低现象,这可能是谷氨酸钠盐引导了额外的碳源至精氨酸合成途径中。

表6 添加不同浓度谷氨酸钠时CCM03菌株L-Arg发酵相关数据

Table 6 Fermentation data of L-Arg strain CCM03 with different concentrations of sodium glutamate

条件L-Arg产量/(g·L-1)细菌密度/(g·L-1)葡萄糖消耗量/(g·L-1)葡萄糖转化率/(g·g-1)单位产率/(g·g-1)生产速率/[g·(L·h)-1]CCM0317.65±0.14b9.15±0.12b72.98±1.75a0.242±0.007c1.930±0.041c0.147±0.001bCCM03+25 g/L谷氨酸钠18.11±0.22b9.36±0.09ab64.80±1.33b0.279±0.009b1.935±0.005c0.151±0.002bCCM03+50 g/L谷氨酸钠19.13±0.39a9.51±0.05a64.59±1.29b0.296±0.012a2.011±0.031b0.159±0.003aCCM03+75 g/L谷氨酸钠17.75±0.26b8.38±0.21c61.24±1.19c0.289±0.001ab2.119±0.022a0.148±0.002b

注:同一行数据标注不同上标表示差异显著(P<0.05)。

2.6 综合各因素发酵实验

将优化后的条件综合进行发酵,以在发酵培养基中未添加硝酸盐、尿素和谷氨酸钠CCM03菌株为对照组,在培养基中添加1.5 mmol/L硝酸盐、1 g/L的尿素、50 g/L的谷氨酸钠CCM03菌株为实验组,观察L-Arg的产量、菌体生长情况以及葡萄糖消耗量。发酵120 h后L-Arg的产量和菌体生长情况如表7所示。实验组的精氨酸产量最终达到22.25 g/L,相比对照组提高了30.81%;细菌密度最终达到9.55 g/L,相比对照组提高了5.18%;葡萄糖消耗量达到了77.05 g/L,相比对照组提高了4.09%。此结果说明,发酵培养基的优化可以挖掘菌株产精氨酸的最大潜能。

表7 最优条件时CCM03菌株L-Arg发酵相关数据

Table 7 L-Arg fermentation data of CCM03 strain under optimal conditions

条件L-Arg产量/(g·L-1)细菌密度/(g·L-1)葡萄糖消耗量/(g·L-1)葡萄糖转化率/(g·g-1)单位产率/(g·g-1)生产速率/[g·(L·h)-1]CCM0317.01±0.14b9.08±0.17b72.89±2.21b0.232±0.006b1.875±0.051b0.142±0.001b最优条件CCM0322.25±0.305a9.55±0.11a77.05±2.20a0.289±0.009a2.332±0.057a0.185±0.002a

注:同一行数据标注不同上标表示差异显著(P<0.05)。

3 结论

本文首先证实了钝齿棒杆菌可以利用硝酸盐呼吸作用发酵,高密度生产L-Arg;然后,以 CCM01为出发菌株,通过无痕敲除技术构建了arnR基因缺失菌株CCM02,分析了原菌CCM01与arnR缺失株CCM02在加入适量硝酸盐后发酵产L-Arg的生理代谢影响,结果表明arnR基因缺失可提高精氨酸的积累;为了提高胞内氮源供给,敲除了cgl2482基因构建了CCM03,获得了L-Arg产量进一步提高的工程菌。最后,为最大限度地提高菌体的L-Arg产量,对CCM03进行了发酵工艺优化,探究了尿素和谷氨酸钠的添加量对CCM03菌株产L-Arg的影响,优化结果显示L-Arg产量达到22.25 g/L,较出发株CCM01提高了46.8%。

[1] JIANGY, SHENG Q, WU X Y, et al.L-arginine production in Corynebacterium glutamicum:Manipulation and optimization of the metabolic process[J].Critical Reviews in Biotechnology, 2021, 41(2):172-185.

[2] HERN NDEZV M, ARTEAGA A, DUNN M F.Diversity, properties and functions of bacterial arginases[J].FEMS Microbiology Reviews, 2021, 45(6):fuab034.

NDEZV M, ARTEAGA A, DUNN M F.Diversity, properties and functions of bacterial arginases[J].FEMS Microbiology Reviews, 2021, 45(6):fuab034.

[3] 赵越,朱凌峰, 詹丽, 等.黄素还原酶Frd181和Frd188对钝齿棒杆菌产精氨酸的影响[J].生物技术, 2020, 30(1):69-74.

ZHAO Y, ZHU L F, ZHAN L, et al.Comparsion of the effect of flavin reductase Frd181 and Frd188 on arginine production of Corynebacterium crenatum[J].Biotechnology, 2020, 30(1):69-74.

[4] GHOLAMIM, BOUGHTON B A, FAKHARI A R, et al.Metabolomic study reveals a selective accumulation of L-arginine in the D-ornithine treated tobacco cell suspension culture[J].Process Biochemistry, 2014, 49(1):140-147.

[5] HUJ L, LEI P, MOHSIN A, et al.Mixomics analysis of Bacillus subtilis:Effect of oxygen availability on riboflavin production[J].Microbial Cell Factories, 2017, 16(1):150.

[6] KABORÉA K, OLMOS E, FICK M, et al.Aerobiosis-anaerobiosis transition has a significant impact on organic acid production by Corynebacterium glutamicum[J].Process Biochemistry, 2017, 52:10-21.

[7] HASEGAWAS, TANAKA Y, SUDA M, et al.Enhanced glucose consumption and organic acid production by engineered Corynebacterium glutamicumbased on analysis of a pfkB1 deletion mutant[J].Applied and Environmental Microbiology, 2017, 83(3):e02638-16.

[8] OKINOS, SUDA M, FUJIKURA K, et al.Production of D-lactic acid by Corynebacterium glutamicumunder oxygen deprivation[J].Applied Microbiology and Biotechnology, 2008, 78(3):449-454.

[9] YASUDAK, JOJIMA T, SUDA M, et al.Analyses of the acetate-producing pathways in Corynebacterium glutamicumunder oxygen-deprived conditions[J].Applied Microbiology and Biotechnology, 2007, 77(4):853-860.

[10] EMERSOND F, WOOLSTON B M, LIU N, et al.Enhancing hydrogen-dependent growth of and carbon dioxide fixation by Clostridium ljungdahliithrough nitrate supplementation[J].Biotechnology and Bioengineering, 2019, 116(2):294-306.

[11] TAKENOS, OHNISHI J, KOMATSU T, et al.Anaerobic growth and potential for amino acid production by nitrate respiration in Corynebacterium glutamicum[J].Applied Microbiology and Biotechnology, 2007, 75(5):1 173-1 182.

[12] FANL W, WANG Y, QIAN J, et al.Transcriptome analysis reveals the roles of nitrogen metabolism and sedoheptulose bisphosphatase pathway in methanol-dependent growth of Corynebacterium glutamicum[J].Microbial Biotechnology, 2021, 14(4):1 797-1 808.

[13] UNDENG, KLEIN R.Sensing of O2and nitrate by bacteria:Alternative strategies for transcriptional regulation of nitrate respiration by O2and nitrate[J].Environmental Microbiology, 2021, 23(1):5-14.

[14] NISHIMURAT, TERAMOTO H, INUI M, et al.Corynebacterium glutamicumArnR controls expression of nitrate reductase operon narKGHJIand nitric oxide (NO)-detoxifying enzyme gene hmpin an NO-responsive manner[J].Journal of Bacteriology, 2014, 196(1):60-69.

[15] HUANGM Z, ZHU L F, FENG L, et al.Reforming nitrate metabolism for enhancing L-arginine production in Corynebacterium crenatumunder oxygen limitation[J].Frontiers in Microbiology, 2022, 13:834311.

[16] PARKS H, KIM H U, KIM T Y, et al.Metabolic engineering of Corynebacterium glutamicumfor L-arginine production[J].Nature Communications, 2014, 5(1):1-9.

[17] YANGX Y, XU M Y, ZOU R S, et al.Microbial protein production from CO2, H2, and recycled nitrogen:Focusing on ammonia toxicity and nitrogen sources[J].Journal of Cleaner Production, 2021, 291:125921.

[18] BURKOVSKIA.Ammonium assimilation and nitrogen control in Corynebacterium glutamicumand its relatives:An example for new regulatory mechanisms in actinomycetes[J].FEMS Microbiology Reviews, 2003, 27(5):617-628.

[19] GUOJ, MAN Z W, RAO Z M, et al.Improvement of the ammonia assimilation for enhancing L-arginine production of Corynebacterium crenatum[J].Journal of Industrial Microbiology &Biotechnology, 2017, 44(3):443-451.

[20] HUANGM Z, ZHAO Y, LI R, et al.Improvement of L-arginine production by in silico genome-scale metabolic network model guided genetic engineering[J].3 Biotech, 2020, 10(3):126.

[21] 钱和,郝刚.L-精氨酸产生菌诱变育种的研究[J].微生物学通报, 2005, 32(3):46-50.

QIAN H, HAO G.Study on the breeding of L-arginine-producing strain[J].Microbiology, 2005, 32(3):46-50.

[22] ZHANGB, WAN F, QIU Y L, et al.Increased L-arginine production by site-directed mutagenesis of N-acetyl-L-glutamate kinase and proBgene deletion in Corynebacterium crenatum[J].Biomedical and Environmental Sciences, 2015, 28(12):864-874.

[23] 赵凯,许鹏举,谷广烨.3,5-二硝基水杨酸比色法测定还原糖含量的研究[J].食品科学, 2008, 29(8):534-536.

ZHAO K, XU P J, GU G Y.Study on determination of reducing sugar content using 3,5-Dinitrosalicylic acid method[J].Food Science, 2008, 29(8):534-536.

[24] 万方,张斌, 陈民良, 等.proC及putP基因的敲除对钝齿棒杆菌产L-精氨酸生理代谢的影响[J].中国生物工程杂志, 2015, 35(8):51-58.

WAN F, ZHANG B, CHEN M L, et al.Effects of pro C and put P deletion on physiological metabolism of L-arginine producing strain Corynebacterium crenatum[J].China Biotechnology, 2015, 35(8):51-58.

[25] PÉREZ- LVAREZE P, GARDE-CERD

LVAREZE P, GARDE-CERD N T, GARC

N T, GARC A-ESCUDERO E, et al.Effect of two doses of urea foliar application on leaves and grape nitrogen composition during two vintages[J].Journal of the Science of Food and Agriculture, 2017, 97(8):2 524-2 532.

A-ESCUDERO E, et al.Effect of two doses of urea foliar application on leaves and grape nitrogen composition during two vintages[J].Journal of the Science of Food and Agriculture, 2017, 97(8):2 524-2 532.

[26] LYUQ L, HU M K, TIAN L Z, et al.Enhancing L-glutamine production in Corynebacterium glutamicum by rational metabolic engineering combined with a two-stage pH control strategy[J].Bioresource Technology, 2021, 341:125799.

[27] MUGITAY, NAKAGAMI G, MINEMATSU T, et al.Combination of urease inhibitor and antiseptic inhibits urea decomposition-induced ammonia production by Proteus mirabilis[J].International Wound Journal, 2020, 17(6):1 558-1 565.