食物体验是多感官的,除了食品的风味特征,质构特性也是消费者接受度和喜爱度的关键因素之一[1],这对具有取向结构的食品来说尤为明显,这类食品自身或者在特定加工条件下会形成特定的取向结构,例如人造素肉、竹笋、肉干、手工拉面等[2-4]。所以,定量表征这类食品的取向程度对食品本身的质构调控具有重要意义。

高分子物理领域,定义取向度[5-6]:大分子链、链段或微晶,沿着某一特定方向有序排列的现象叫做取向,大分子、链段等沿外力方向有序排列的程度则为取向度。目前,已经有一些表征食品取向度的方法。LIU等[7]运用考马斯亮蓝对面团染色,观察面筋蛋白取向结构。RANASINGHESAGARA等[8]利用光子在肉类模拟物中迁移率不同的原理,测量激光散斑在平行和垂直方向的长度,取其比值来表示取向程度。ZHANG等[9]用垂直和平行纤维排列方向剪切力的比值表示挤压花生蛋白的纤维排列程度。然而,这些方法通常会破坏样品、且操作过程繁琐。

课题组前期以挤压猪肉干为研究对象,基于激光传输-计算机视觉构建了一种快速、准确、无损的纤维食品取向度检测方法[6, 10]。激光传输是基于对激光照射生物组织产生的散射光的研究过程,该散射光包含了生物组织内部结构信息[8]。当激光照射到具有取向结构的样品表面时,光趋向于沿着取向方向传输,出射光形成的激光散斑呈椭圆形状[11]。由高分子物理原理可知,椭圆长短轴之比的平方可用于表征食品的取向度[10]。因此,需要对激光散斑进行图像处理,识别提取特征信息进行取向度计算。然而,在实际运用过程中,发现已建立的图像处理方法识别能力有限,部分激光散斑图像无法准确计算取向度。当采集的激光散斑图像出现光晕和拖尾现象时,更是无法运行程序进行椭圆拟合,导致目标检测失败。故而需要重新建立一个更加准确的食品取向度检测方法。

图像处理是指对图像进行分析、加工和处理,使其满足视觉、心理或其他要求的技术,主要目标是让计算机像人类一样“看到”并解读图像中的内容、形状、结构和特征[12-13]。蔡健荣等[14]通过分析猪肉的激光散斑惯性矩值随货架期的变化趋势,检测了不同冷藏时间猪肉的新鲜度。刘海彬等[15]为了区分梨的腐烂部位与完整部位,基于加权广义差分方法建立了针对激光散斑的图像处理方法,准确率达到了97.5%。关于激光散斑图像处理的算法层出不穷,研究目的和重点不一样,对应的算法便有所区别。在取向度检测的相关算法中,如何把感兴趣区域从图像中有效分割出来是最为重要的部分,它决定激光散斑图像的最终分析质量。

综上所述,本研究基于MATLAB图形用户界面(graphical user interface GUI)[16]构建了一种食品取向度检测的系统。该系统重点在于识别计算激光散斑图像中反映样品取向结构的信息,辅助用户进行食品取向度的检测。首先,利用MATLAB编写激光散斑图像的一系列处理主程序。其次,根据主程序完成GUI界面的布局,并编写各控件的回调函数,完成各控件之间的联系。最后,以不同取向程度的面团为例,进行食品取向度检测系统的验证。

1 材料与方法

1.1 材料与试剂

五星特精小麦粉,五得利面粉集团;食盐,四川省盐业集团有限责任公司;食用油,中粮福临门食品营销有限公司;2.5%(质量分数)戊二醛固定液,北京酷来搏科技有限公司;

1.2 仪器和设备

激光传输成像装置主要以下仪器构成。中性滤光片、波长为632.8 nm的HW-HN632.8-2 mw-62*82*300F型He-Ne激光发射器,深圳红外线激光科技有限公司;Power Shot A610相机,日立高新技术国际贸易有限公司;联想小新air14计算机,联想控股股份有限公司;数显角度尺,德清盛泰芯电子科技有限公司;HM525冷冻切片机,德国MICROM公司;光学显微镜,德国卡尔蔡司公司;和面机,瑞安市凯峰机械有限公司。

1.3 实验方法

1.3.1 样品制备

面团的制作步骤分为5个步骤:1)称取1 kg面粉、20 g盐,680 g水放入料斗中;2)开启和面机器,边和面边加入温水,根据面的情况判断是否需要补充加水,随后等待机器搅拌成团;3)将和好的面团于面板上室温放置30 min进行醒面;4)在面板上洒少许食用油,将面团反复捣、揉、抻、摔后,用两手握住面团的两端在案板上用力摔打,拉成长条后,两端对折,继续握住两端摔打,如此反复多次。5)在案板上撒上食用油防止面条粘连,将溜好的一条完整面团切成均匀的5段面团,分别进行拉伸,每次拉伸长度保持一致,在55 cm左右,得到5个样品:拉伸5次的为面团5、拉伸4次的为面团4、拉伸3次的为面团3、拉伸2次的为面团2、拉伸1次的为面团1。

1.3.2 激光散斑图像采集

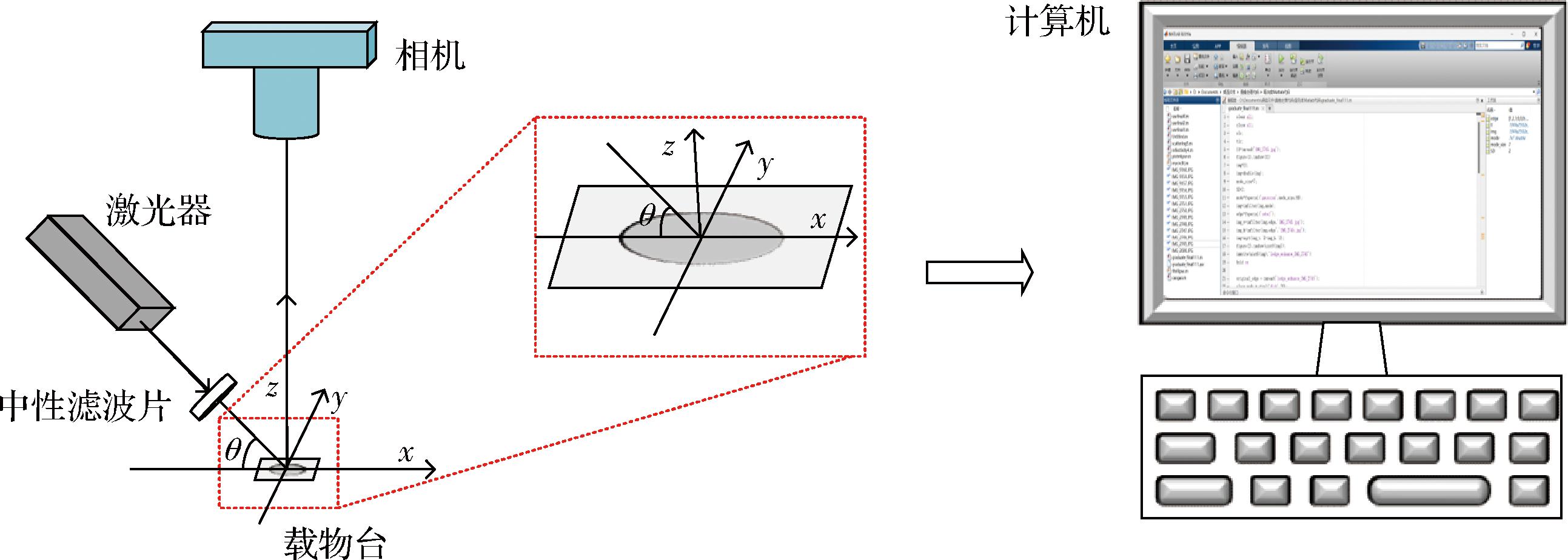

利用课题组前期所构建的激光传输成像装置采集面团5的激光散斑图像,采集过程如图1所示[10]。打开激光发射器,调整光源(b)入射角为45°。将待测样品置于载物台(d)上,样品取向方向与x轴平行,沿y轴方向移动样品使红色激光光斑照射到待测位点上。借助相机(a)采集激光散斑图像,相机光圈设置为F/5.6,曝光时间1/800 s。将采集得到的激光散斑图像输入计算机(e),最后借助MATLAB软件处理图像。

图1 激光传输成像装置简易图

Fig.1 Simplified diagram of the laser transmission imaging device

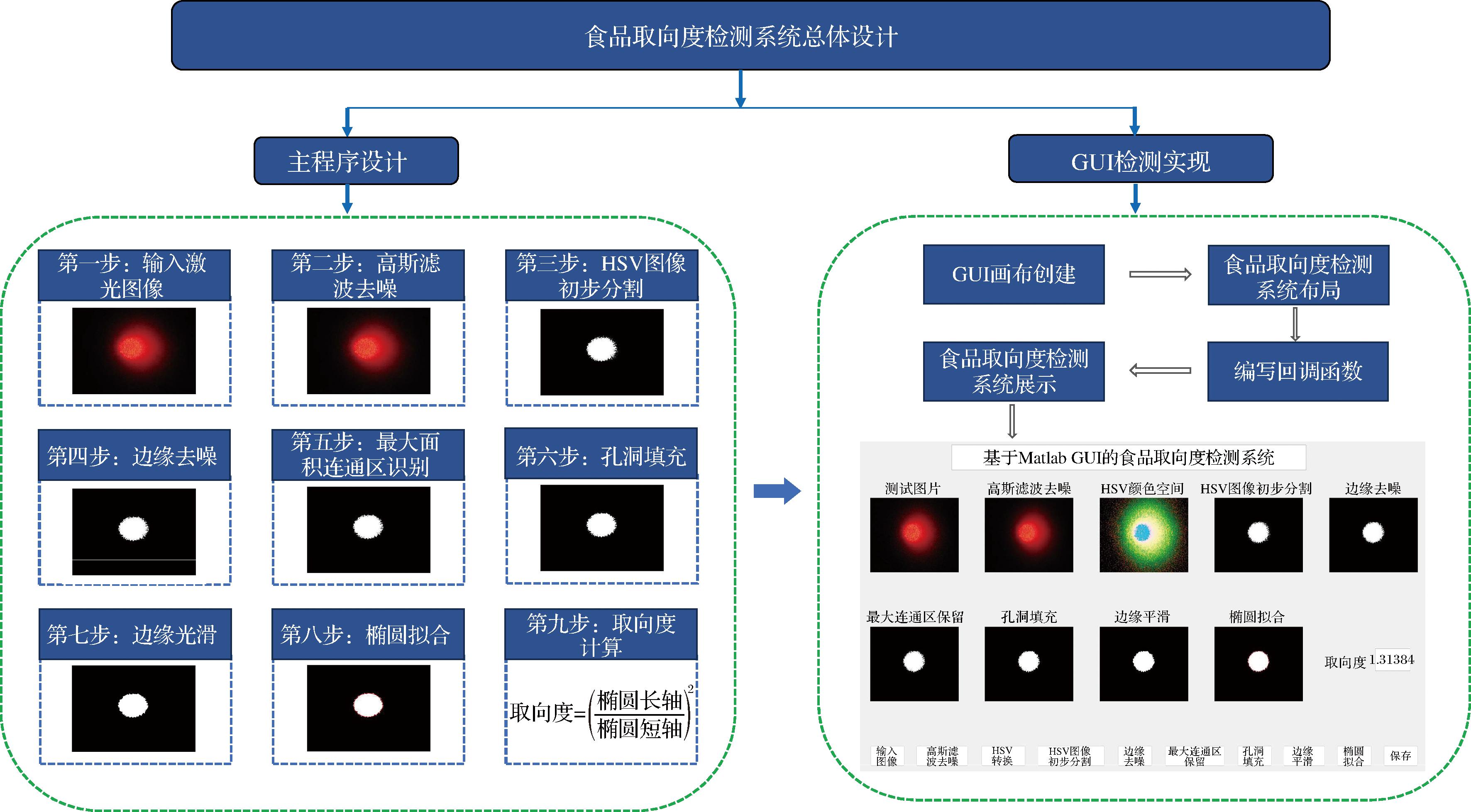

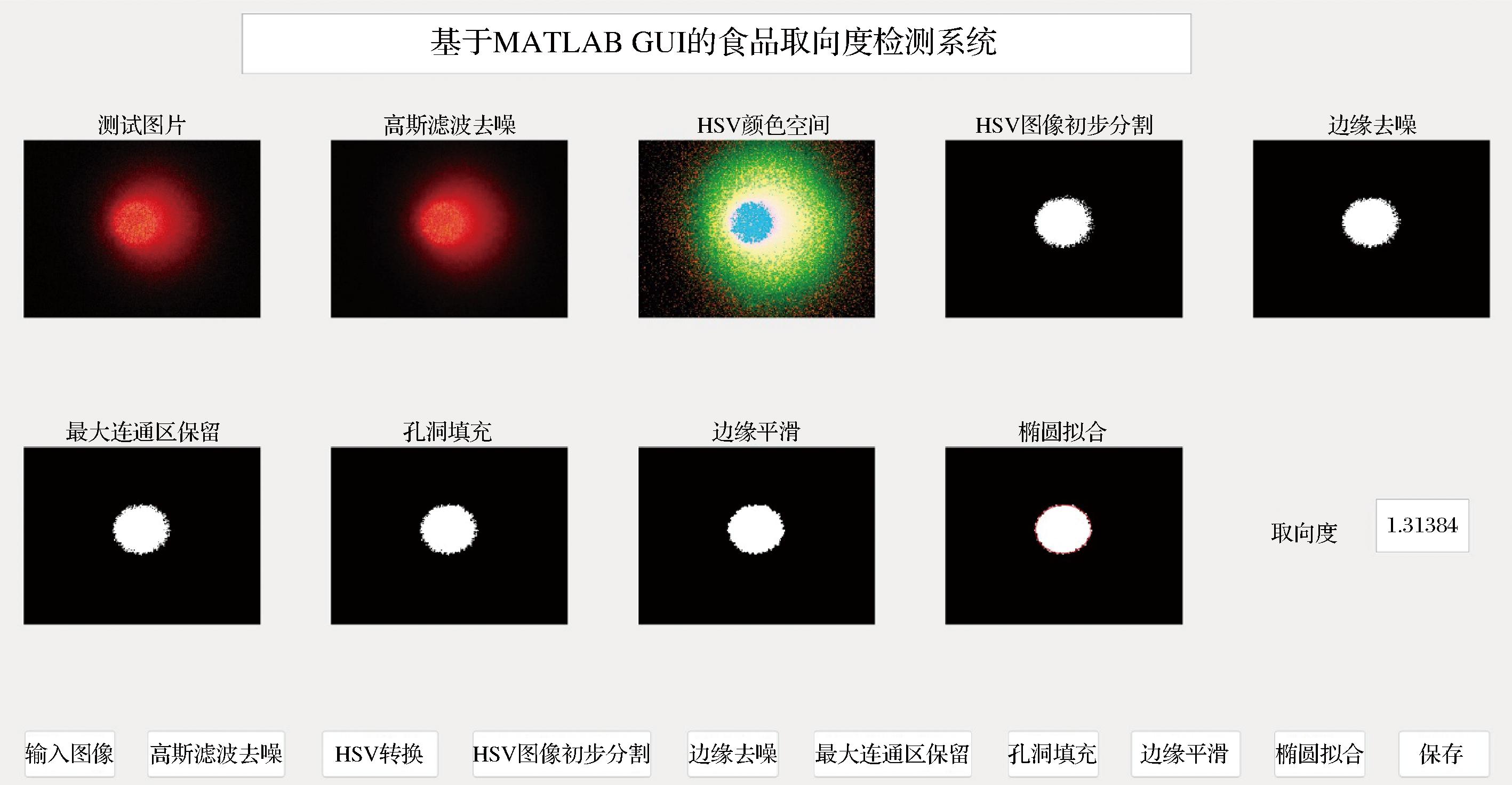

1.3.3 食品取向度检测系统总体设计

使用MATLAB软件进行激光散斑图像处理步骤主程序的设定,再使用MATLAB GUI将主程序进行可视化编程,构建出规整而美观的一套食品取向度检测系统。系统首先需要选择激光散斑图像,在读取到图像数据后,对图像进行高斯滤波去噪、HSV图像初步分割、边缘去噪、最大连通区识别、孔洞填充、边缘光滑、椭圆拟合、取向度计算等处理,然后再进行GUI界面实现。

以面团5采集的激光散斑图像为例,具体操作总流程如图2所示。

图2 食品取向度检测系统总流程图

Fig.2 General flow chart of food orientation detection system

1.3.4 各模块主程序设计及实现

1.3.4.1 高斯滤波去噪

当激光入射到样品表面的过程中,由于光的散射以及悬浮在空气中的微粒,导致了激光散斑图像边缘噪声的形成[17]。几乎每张激光散斑图像都会有噪声存在且难以完全去除,为了减少噪声对后续图像处理的干扰,需要对原始图像去噪。

高斯滤波又叫高斯平滑,它是基于二维高斯函数分布的卷积算子,用于“平滑”图像并去除噪声[18]。高斯滤波器的原理是基于高斯函数的卷积操作,将其应用于图像的每个像素,通过高斯滤波器求得每个像素的新值,而每一个新的像素值都由其本身和邻域内的其他像素值经过加权平均后得到[19]。由于高斯函数的权重分布为距离模板中心点越远位置所占权值越小,因此高斯滤波器可以在去除噪声的同时有效保留原有图像重要细节。选择不同的高斯模板在后续图像处理程序时会出现拟合错误,主要原因在于不同滤波程度与后续拟合椭圆的形成息息相关,过大过小均导致不稳定的结果,本次实验按照课题组前期的方法,选取7×7大小的卷积核对激光散斑图像进行去噪处理。

1.3.4.2 基于HSV颜色模型的图像初步分割

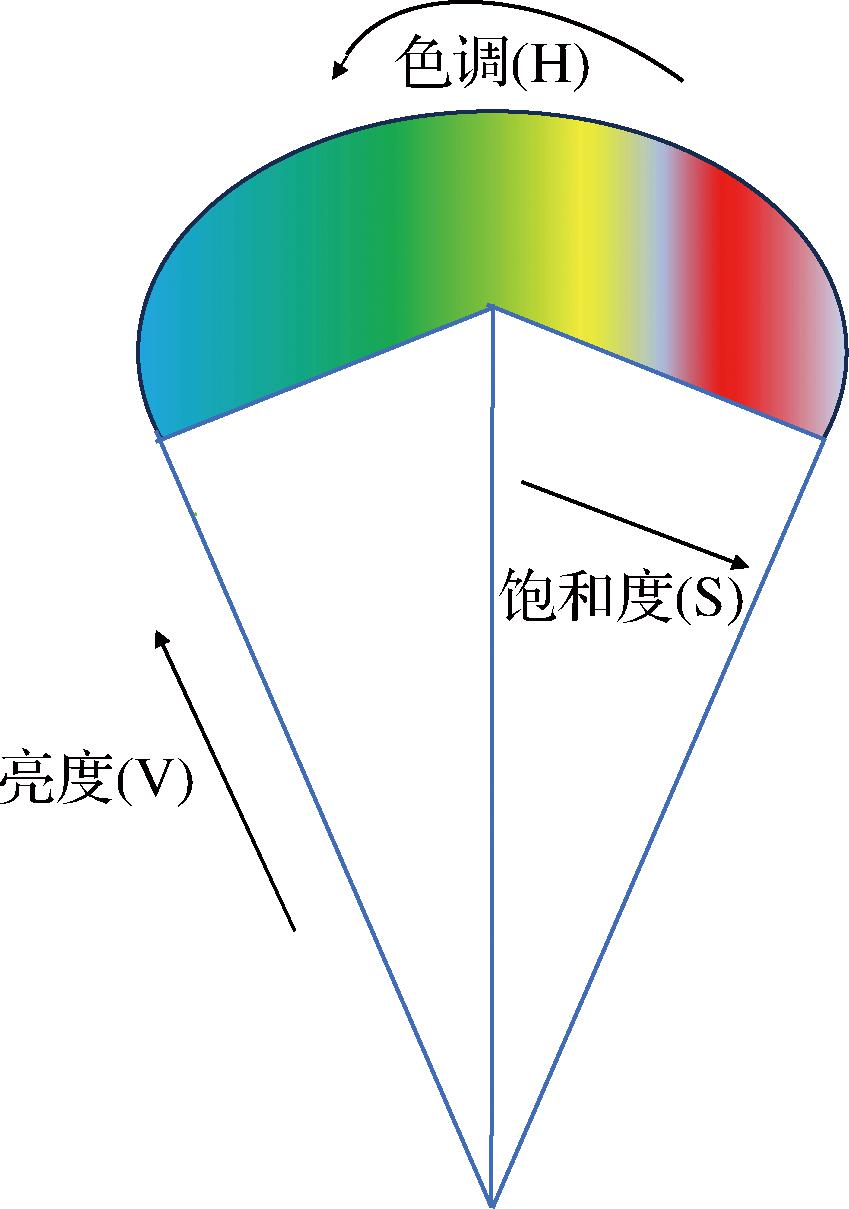

在计算机系统中,RGB颜色空间是最常见的一种颜色模型,也称为加色法混色模型,是通过对红、绿、蓝3个颜色通道的变化以及它们相互之间的叠加来得到各式各样的颜色。然而,在图像分割中,HSV颜色空间是一种比RGB颜色空间更直观的颜色模型,HSV比RGB更接近人们对彩色的感知经验,在HSV颜色空间中可以更直观地理解和操作颜色,更容易跟踪某种颜色的物体,进行颜色分割时可以得到更稳定的结果[20]。如图3所示,它将颜色分为色调(hue)、饱和度(saturation)和亮度(value)3个维度,H通道的像素值表示色调,即颜色的基本内容,也就是颜色本身,如红色、黄色、蓝色等,色调取值范围是0~360,我们可以理解为角度,即一个圆的取值范围。S通道的像素值表示图像的饱和度,取值范围为0~1,值越大表示饱和度越高。V通道像素值表示图像的明亮程度,取值范围也是0~1,值越大表示越亮。

图3 HSV颜色模型简图

Fig.3 Outline of the HSV colour model

综上所述,激光散斑图像经过高斯滤波去除噪声后,转换为HSV颜色空间,分别获取H、S、V的单通道图,基于大津算法(Nobuyuki Otsu method,OTSU)[21]在单通道图内自动计算H、S、V最佳阈值并进行分割。

1.3.4.3 边缘去噪

通过上述图像分割处理,得到了一张二值化目标图像。二值化图像内部只含有0和1两个像素值,0代表图像中的黑色背景部分,1代表图像中的白色背景部分,白色与黑色背景交界处就是图像边缘。鉴于噪声难以完全去除[22],对于之后的椭圆拟合程序会造成误差,为了提高后续图像处理的准确性,调用Bwareaopen函数去除二值化图像边缘中面积细小的斑点噪声,使图像边缘变得更加光滑,降低噪声影响。

1.3.4.4 最大连通区保留

二值化图像的连通区是指,目标图像边缘像素值在0和1的交界处,所有1值所连成的白色区域,被称为连通区。但一张图像有可能有好几个区域即表示连通区可能不只一个,可能会导致最终目标图像拟合识别的时候出现错认。因此,去除小的连通区保留面积最大的连通区是不可缺少的图像处理步骤。首先,计算二值图像中连通区域的面积,获取连通区域的数量,并将面积最大的连通区域保留下来,消除了小面积连通区域的干扰,这样最终只会剩下一个连通区域,更便于实现椭圆的拟合。

1.3.4.5 孔洞填充

由于采集图像过程中的光照不均匀因素,目标图像白色背景部分中会存在大小不一的黑色孔洞。为了提高图像质量,图形更加清晰突出,需要对目标图像进行孔洞填充,调用MATLAB中的Imfill函数,用于填充目标图像中的黑色孔洞。

1.3.4.6 边缘平滑

孔洞填充之后的二值化图像边缘不够连续,有很多凸起的“白色毛刺”,为了提高椭圆拟合的精确度,经过多次实验,本研究运用20×20的高斯滤波器对目标图像进行边缘平滑,去除“白色毛刺”。从而得到完整、连续和光滑的目标区域便于后续图像椭圆拟合。

1.3.4.7 椭圆拟合

经上述处理后的激光拖尾图像边界清晰,很容易实现光斑边界椭圆拟合。调用MATLAB中的Bwboundaries函数跟踪二值化图像光斑边界,定位边缘坐标,然后,采用最小二乘法完成椭圆拟合[23-24]。

1.3.4.8 取向度的计算方法

研究表明,当光入射到具有取向结构的组织内部时,光将趋向于沿着取向方向传播,介质表面反射出的光呈椭圆状,椭圆的长轴与短轴比值的平方即可表征食品取向程度,取向度计算公式如下。借助MATLAB计算样品5的取向度[8,10]。按公式(1)计算:

取向度![]()

(1)

式中:LL,椭圆长轴,LS,椭圆短轴。

1.3.5 食品取向度检测系统的GUI实现

在MATLAB界面的命令行窗口中输入guide的命令,得到GUI设计的选择窗口,选择新建GUI,即可进入功能设计界面。进入编辑界面之后,根据主程序的设计步骤,从左侧丰富的菜单栏中选择相应功能的控件整齐、美观、协调地摆放到画布上。然后,完成各控件的回调函数。

1.3.6 食品取向度检测系统的验证

1.3.6.1 不同取向程度的面团取向度测定

按1.3.1节的方法制作的不同取向程度的面团为研究对象,运用建立的食品取向度检测系统对面团1、面团2、面团3、面团4、面团5的激光散斑图像进行处理,对比不同拉伸次数面团激光散斑图像的椭圆拟合效果及其取向度数据变化规律。所有样品重复测定10次。

1.3.6.2 面团显微结构图

将面团样品按1.3.1节统一处理成长方形(6 mm×3 mm)样品,然后放入2.5%戊二醛溶液中于4 ℃浸泡24 h。随后,浸泡结束后,采用冷冻切片机将其切成厚度5 μm的薄片。然后,将面团切片用2.5%(质量分数)的考马斯亮蓝溶液染色1 min,然后用70%(体积分数)甲醇脱色液洗脱。最后,使用光学显微镜在200倍的放大倍数下观察面团切片的微观结构[7,25],验证检测系统的准确性。

1.3.6.3 面团横向和纵向面筋网络的定量分析

1.3.6.2节中得到的面筋网络比较清晰,可直接使用Image J(https://imagej.net/downloads)进行分析。将获得的面筋网络进一步分为纵向和横向两类,分别对应于拉伸方向和垂直于拉伸方向。然后,使用Image J对横向和纵向的面筋网络结构进行定量分析,即面筋蛋白横向长度和纵向长度,并计算比值横向长度/纵向长度。对5种不同取向程度的面团,每个面团分别准备3个平行切片,每个平行切片拍摄一张面筋网络染色图像,一个面团样品共获得3张图像进行分析,进一步用数据验证检测系统的准确性。

1.4 数据分析

所有实验至少进行3次平行,结果用均值±标准差表示,使用SPSS Statistics 27软件对数据进行统计分析,并通过单因素方差分析(ANOVA)和邓肯检验(Duncan)确定平均值之间的显著性差异(P<0.05),数据绘图通过Origin 2021完成,Person相关系数检验和绘图通过GraphPad Prism 9完成。图像处理部分均使用MATLAB R2019a版本进行操作。

2 结果和分析

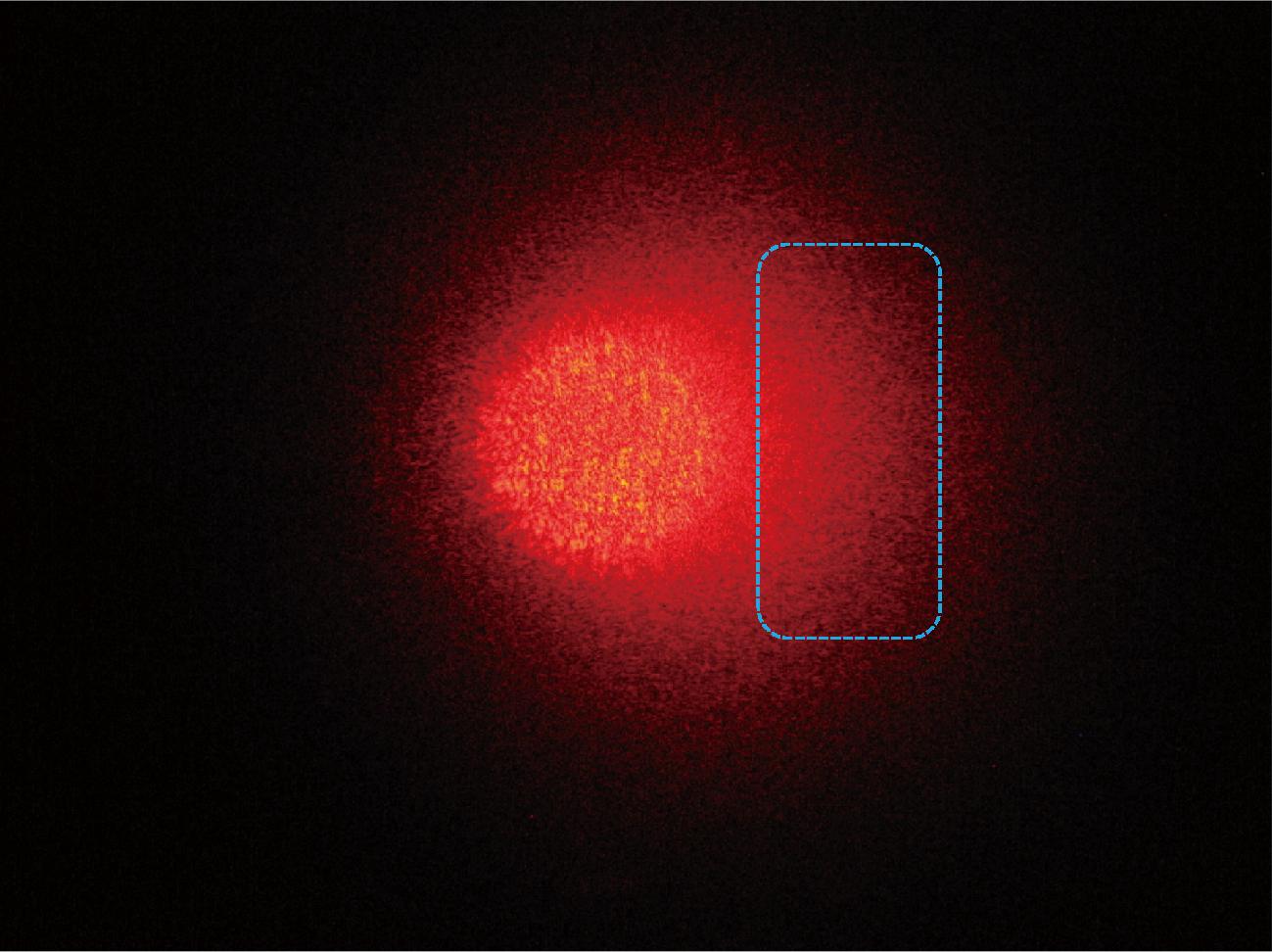

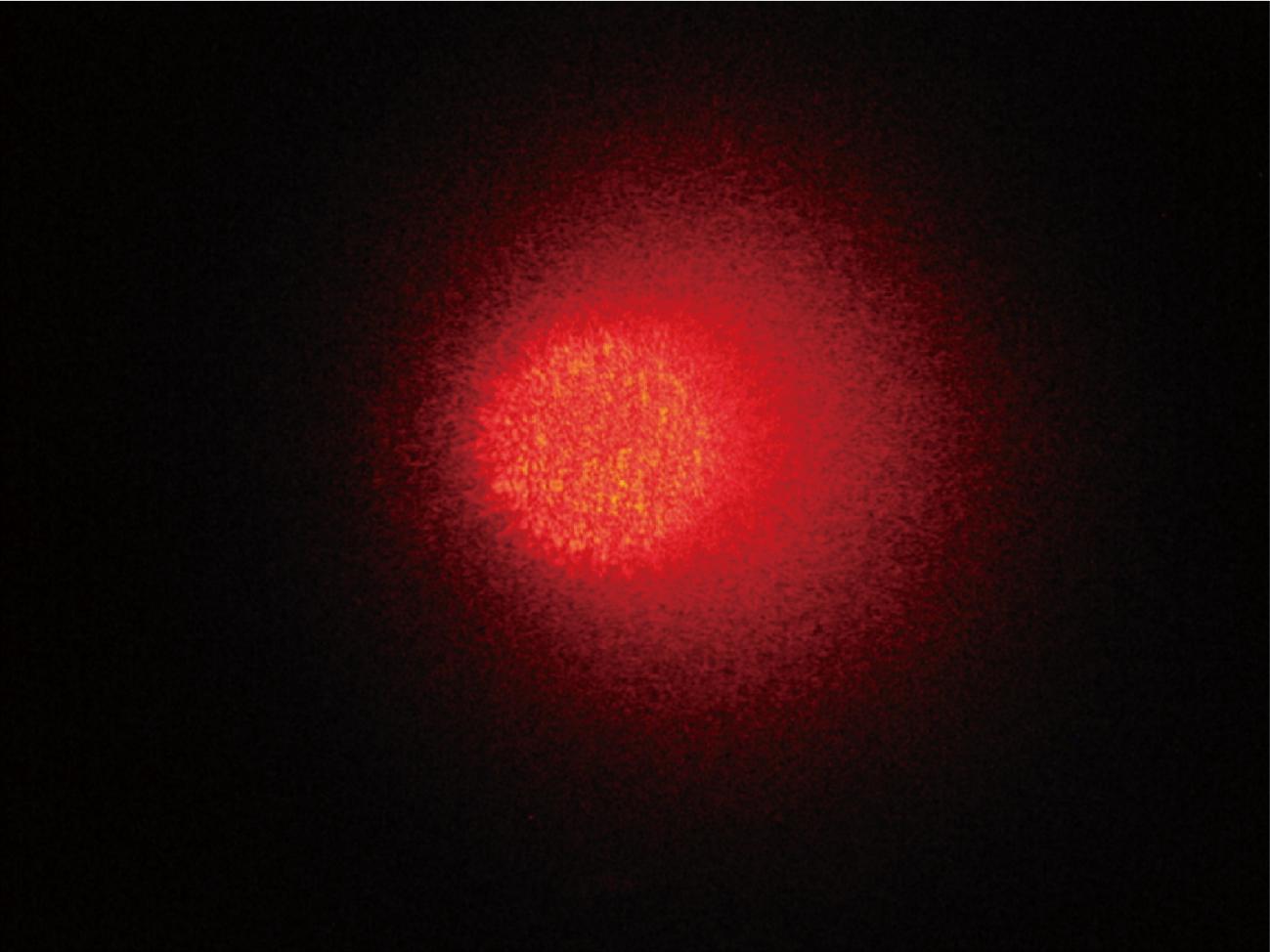

2.1 采集到的激光散斑图像

图4显示了搭建激光传输成像装置采集得到的面团5的原始激光散斑图像。仔细观察激光散斑图像右边可以看到扩散的颗粒状无规则分布的拖尾红色散斑,如蓝色方框线内所示,拖尾的存在降低了椭圆的拟合精确度,严重影响使用计算机提取图像信息的稳定性和可靠性。要想得到准确的取向度测定结果,必须对激光散斑图像针对性地进行图像后处理。

图4 激光散斑图像

Fig.4 Laser scattering image

2.2 各模块图像处理算法设计及实现结果

2.2.1 高斯滤波去噪结果

如图5所示,该结果是7×7高斯滤波器对激光散斑图像处理图,对比图4的原始激光散斑图像,可以发现通过高斯滤波去噪之后,激光散斑图像整体变得模糊,模糊处理后的像素值更加平滑,对于噪声有很好的抑制效果。

图5 经过高斯滤波7×7模板处理后的激光散斑图像

Fig.5 The image of laser scattering was processed using a 7×7 Gaussian filter template

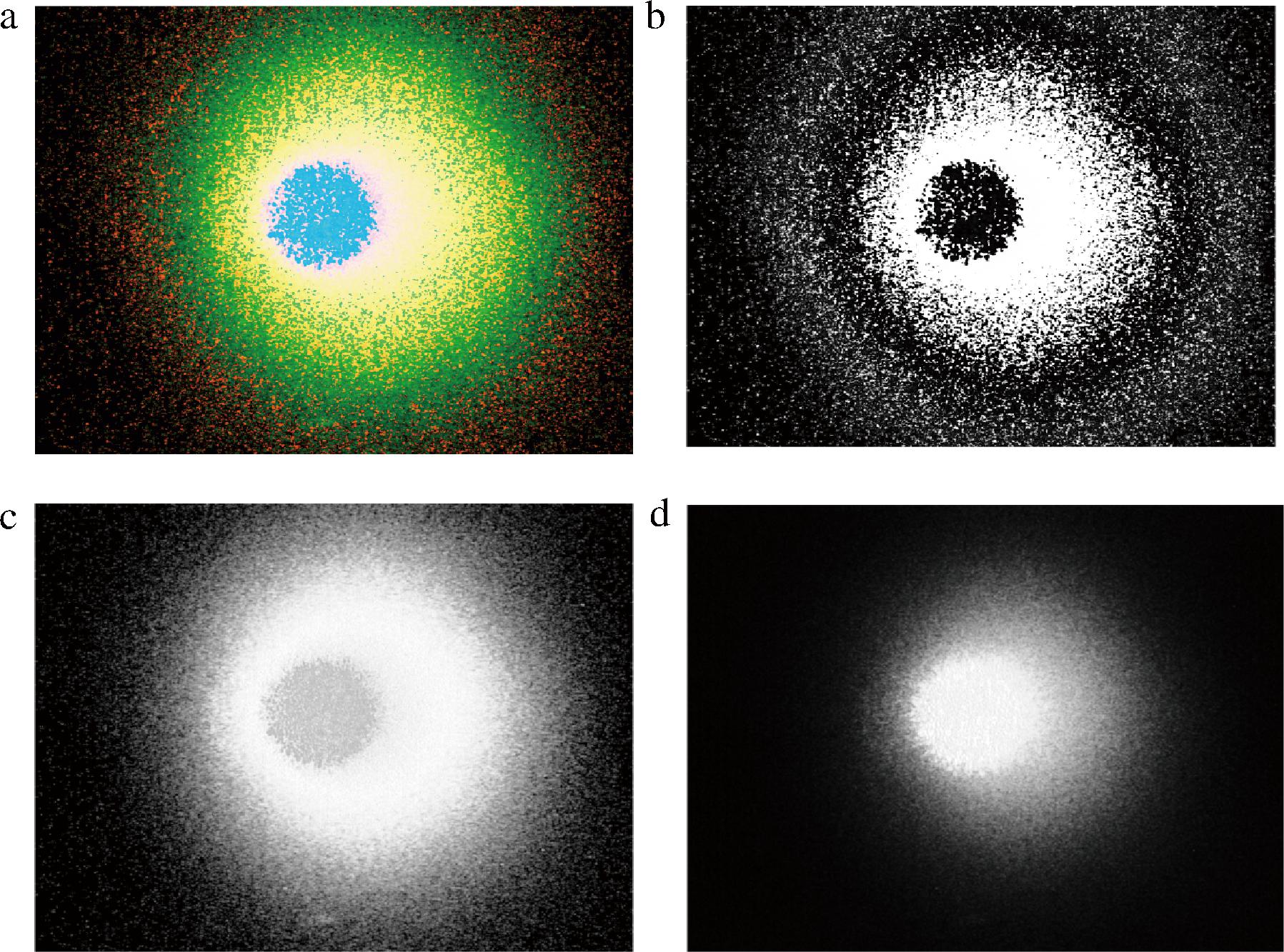

2.2.2 基于HSV颜色模型的图像初步分割结果

如图6所示,其中图6-a是在图5的基础上,借助MATLAB将去噪后的激光散斑图像RGB颜色模型转化为HSV颜色模型。然后将HSV激光散斑图像分离为H、S和V 3个通道,如图6-b~图6-d,获取H、S和V 3个单通道获取之后,基于OTSU算法进行图像分割。

a-HSV激光散斑图像;b-H单通道图;c-S单通道图;d-V单通道图

图6 经过7×7高斯滤波模板处理和HSV颜色模型转换的激光散斑图像和H、S、V单通道图

Fig.6 After applying a 7×7 Gaussian filter template and converting to the HSV colour model, the image shows laser scatter and single-channel maps for H, S, and V

分割后的效果如图7所示,不难发现,图像分割效果明显,目标部分和背景部分边缘清晰,激光散斑图像拖尾部分的“光晕”大部分被分割掉,给后续的椭圆拟合提供了良好的先决条件。

图7 基于HSV颜色模型和OTSU算法的分割效果图

Fig.7 Segmentation effect based on HSV colour model and OTSU Algorithm

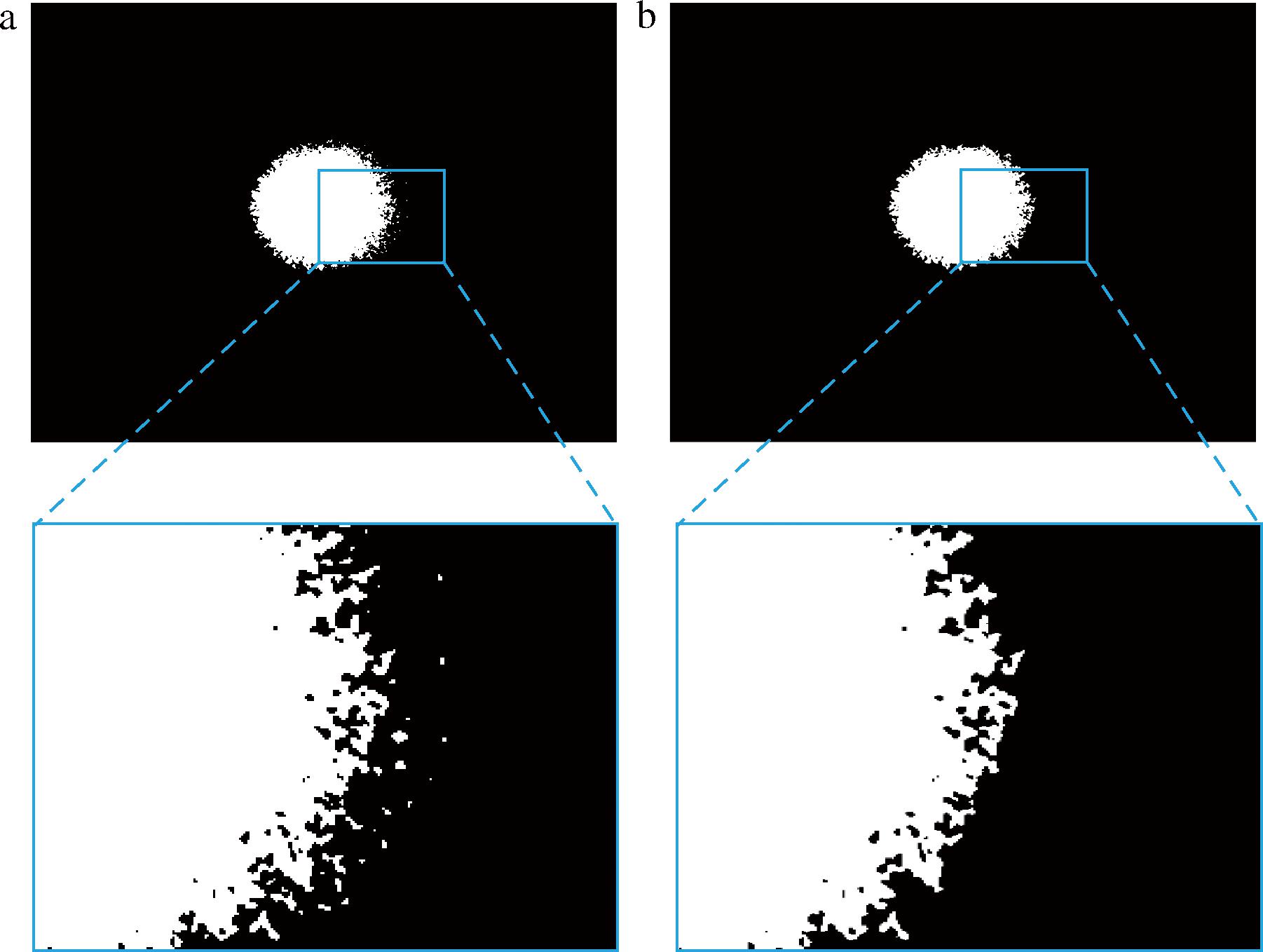

2.2.3 边缘去噪结果图

通过上述图像处理,得到了二值化图像。如图8所示,其中图8-a的椭圆边界右侧外围还是有许多不必要的细小白色斑点噪声,而图8-b则是通过去噪之后得到的目标图像,可以发现目标图像边缘的细小白色斑点被去除干净,边缘变得更加清晰了,由此可知,去噪的处理是必要的。

a-未去噪前的目标图像;b-去噪之后的目标图像

图8 经7×7高斯滤波模板处理、HSV颜色模型转换、OTSU算法分割后的去噪效果对比图

Fig.8 A comparison image is presented to show the denoising effect after processing with a 7×7 Gaussian filter template, conversion to the HSV colour model, and segmentation using the OTSU algorithm

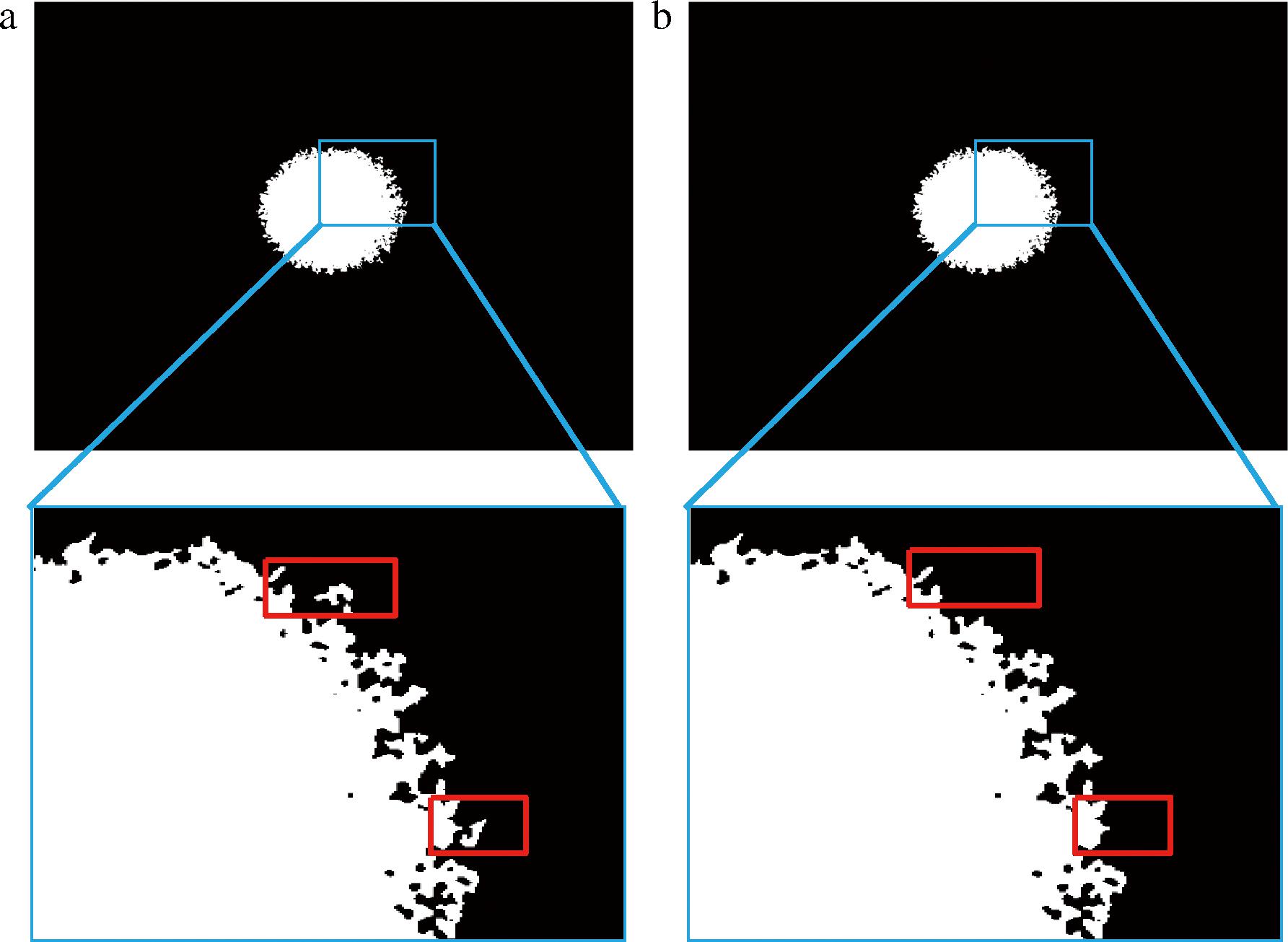

2.2.4 最大连通区保留结果

图9-a是目标图像边缘放大图,可知椭圆边界周围仍有少许独立成白色小区域的连通区,如红色方框线内所示。在图9-a的基础上,进一步使用连通区域分析算法处理,如图9-b可以发现面积最大的椭圆连通区域被保留下来,其他连通区域则被去除。处理之后只会有一个连通区,不会再有小的独立连通区,此流程提高了最终目标图像拟合识别的精确度。

a-小面积连通区消除前的目标图像;b-小面积连通区消除后的目标图像

图9 经7×7高斯滤波模板处理、HSV颜色模型转换、OTSU算法分割、边缘去噪后的最大连通区保留效果对比图

Fig.9 Comparison of the effect of retaining the maximum connectivity area after processing with a 7×7 Gaussian filter template, converting to the HSV colour model, segmenting with the OTSU algorithm, and denoising the edges

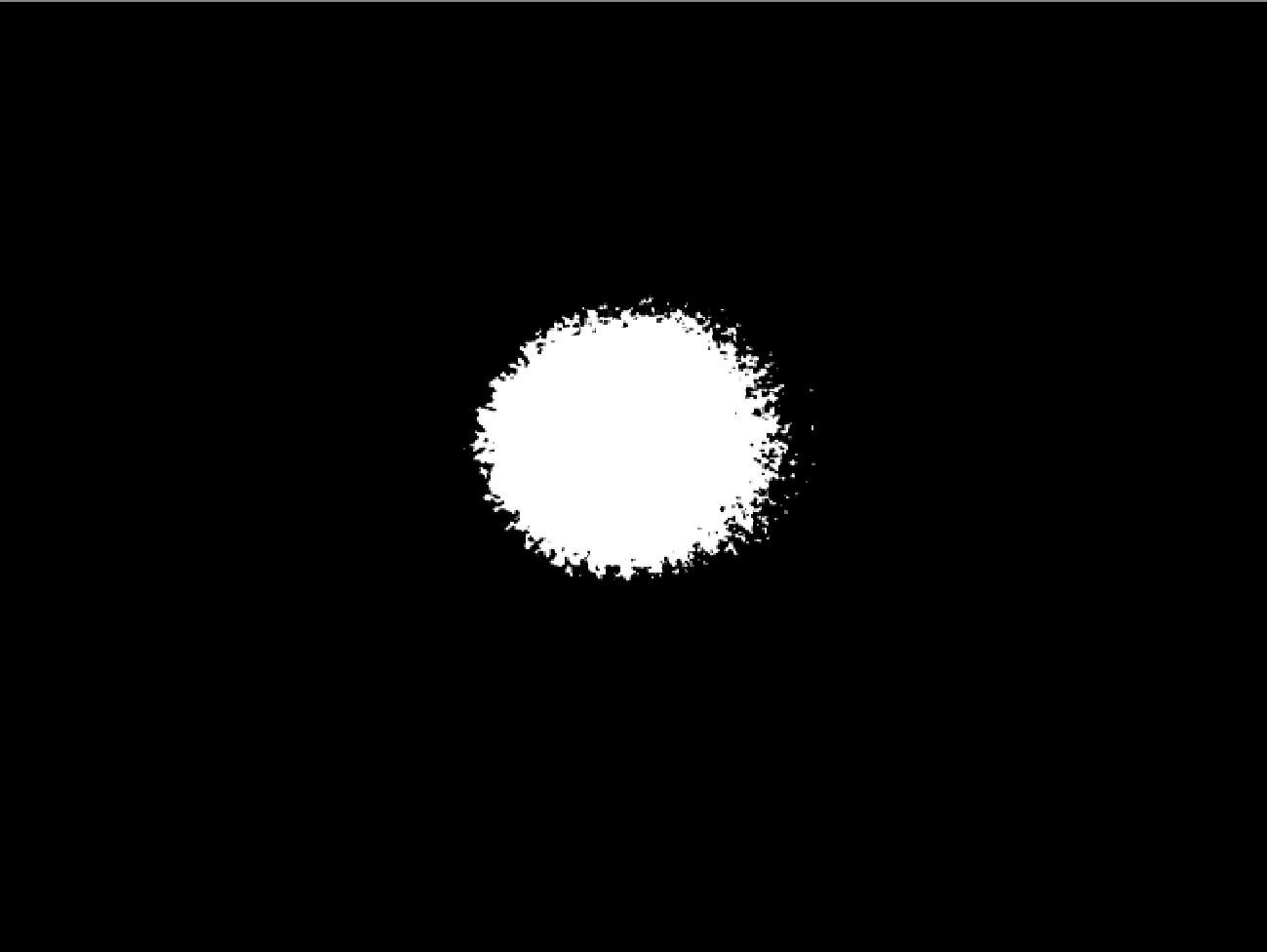

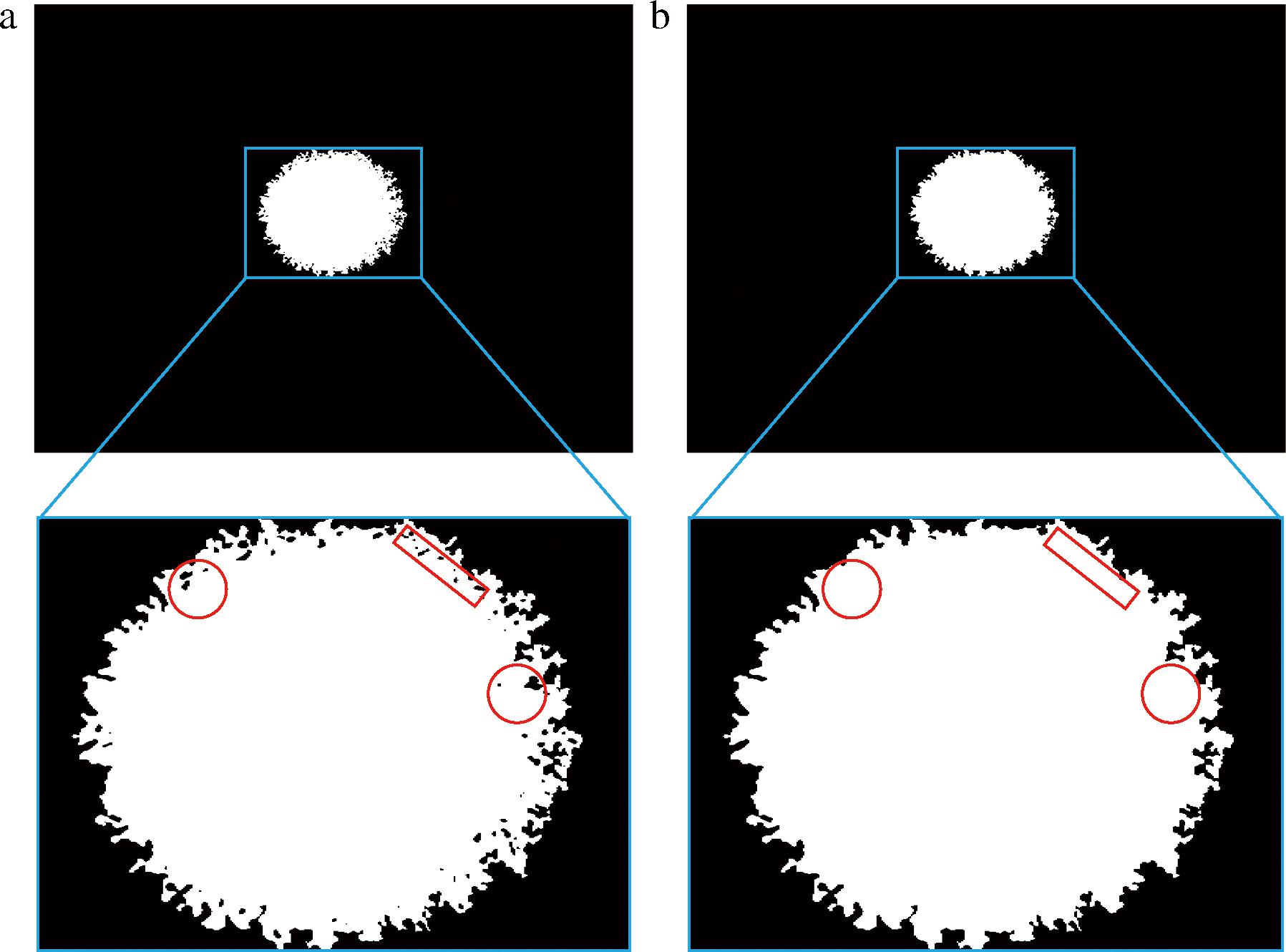

2.2.5 孔洞填充结果

图10-a是目标图像白色区域放大图,观察白色区域内部边缘,发现有杂乱而细小的黑色孔洞,在图10-a的基础上,进行孔洞填充,结果如图10-b所示,与图10-a相比,图10-b中的独立黑色细小孔洞被填充为与周围区域相似的像素值,如红色框线内所示,即白色区域中的黑色孔洞被完整填充为白色,使得黑白色区域分别鲜明,目标图像更加清晰而光滑。

a-孔洞填充前的目标图像;b-孔洞填充后的目标图像

图10 经7×7高斯滤波模板处理、HSV颜色模型转换、OTSU算法分割、边缘去噪、最大连通区保留的孔洞填充效果对比

Fig.10 The hole filling effect is compared after applying a 7×7 Gaussian filter template, converting to the HSV color model, performing OTSU algorithm segmentation, denoising the edges, and preserving the maximum connected area

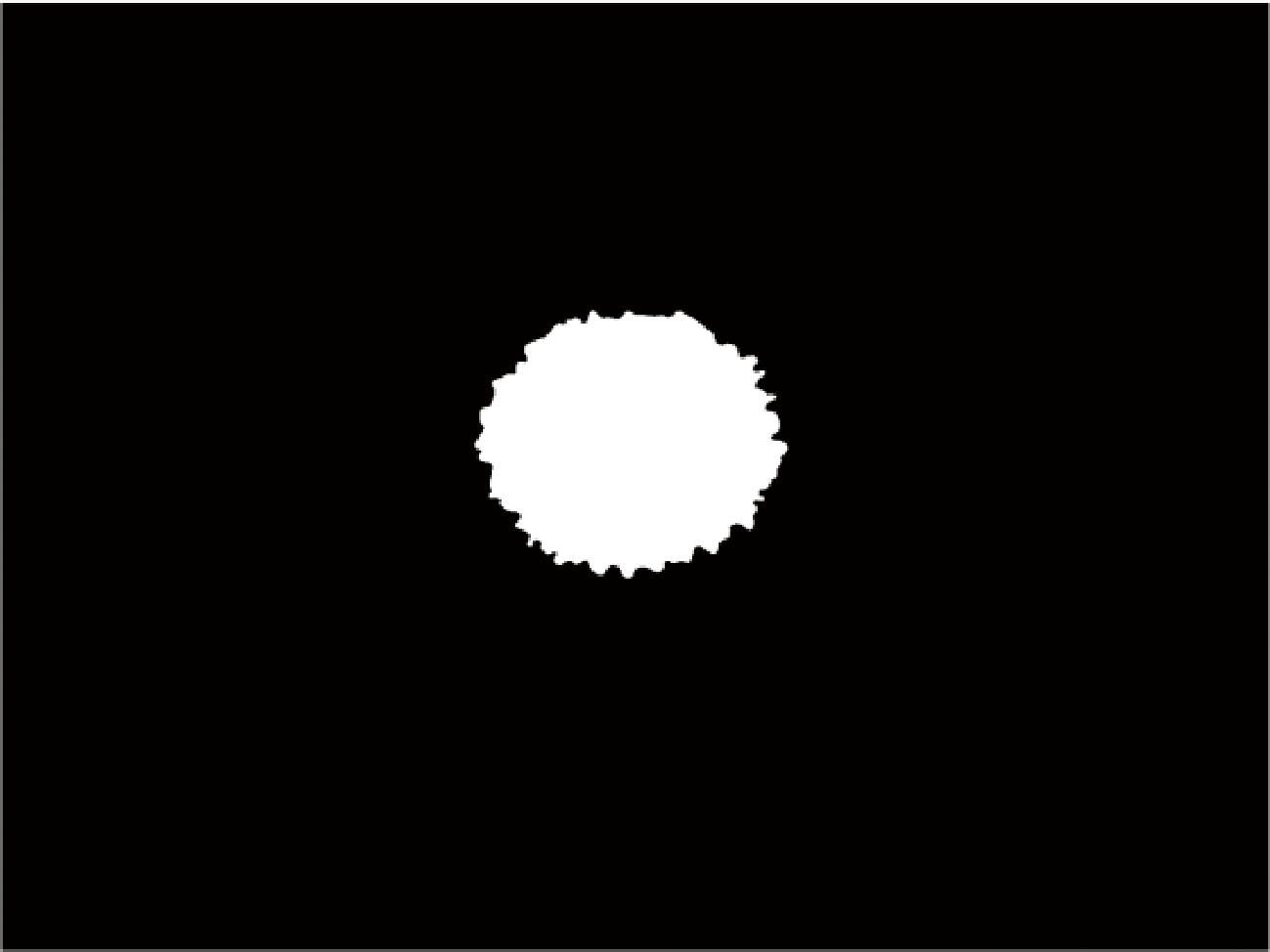

2.2.6 边缘平滑结果

如图11是高斯滤波平滑之后的结果图,目标图像的整体边缘形状没有缩小或者变大,只有边缘凸起的“白色毛刺”减少了很多,使得边缘看上去更加干净和连续,从而得到了一个完整、光滑的目标区域。故此,可对图像进行椭圆拟合。

图11 经7×7高斯滤波模板处理、HSV颜色模型转换、OTSU算法分割、边缘去噪、最大连通区保留、孔洞填充的边缘平滑效果图

Fig.11 Edge smoothing effect after 7×7 Gaussian filter template processing, HSV color model conversion, OTSU algorithm segmentation, edge denoising, maximum connectivity area preservation and hole filling

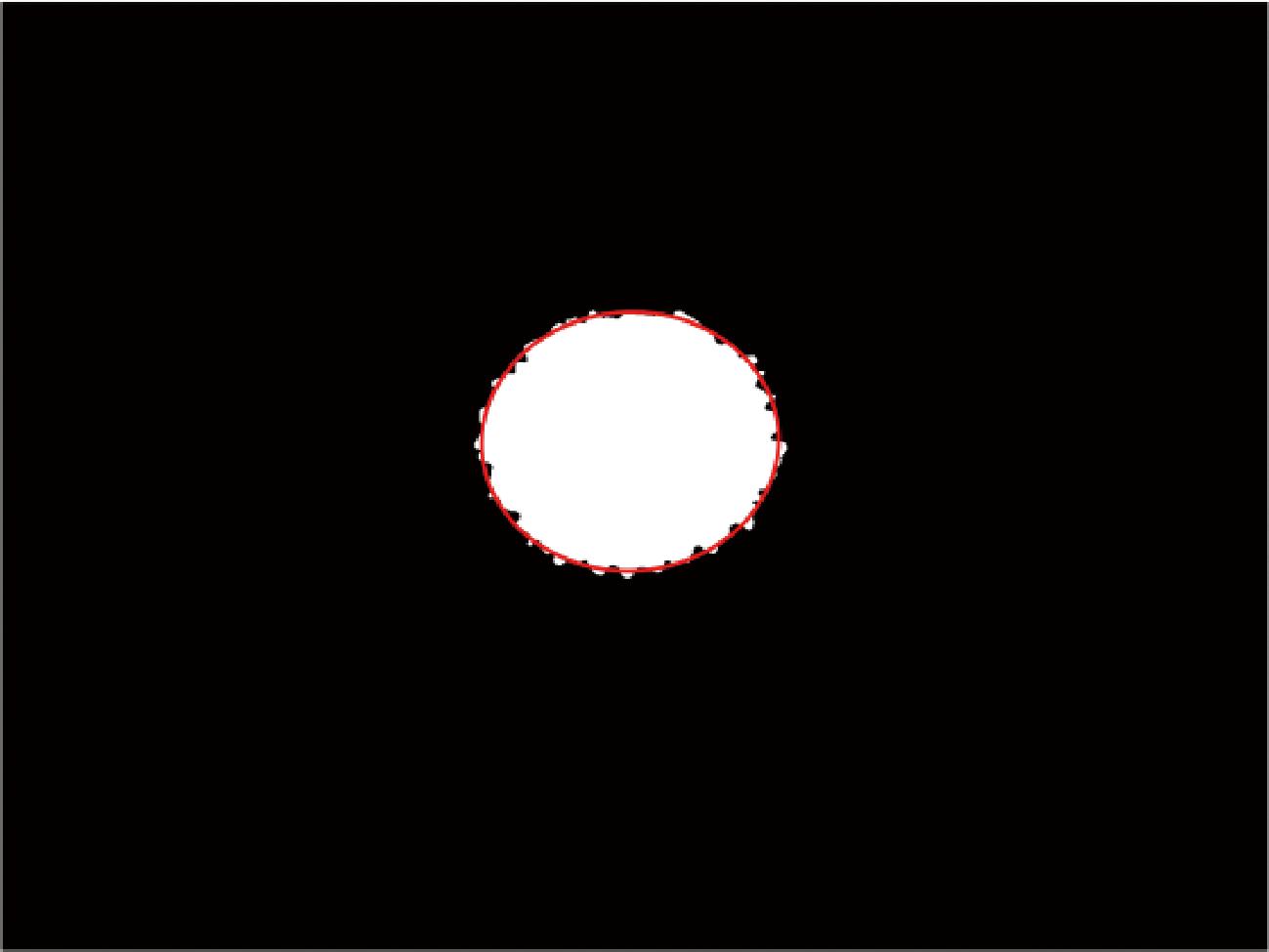

2.2.7 椭圆拟合结果

通过上述图像处理步骤之后,目标图像被完整、清晰地分割出来,可以进行椭圆拟合的处理部分,如图12所示,图中的红色实线便是椭圆拟合图,使用MATLAB继续对其进行下一步分析,计算出取向度。

图12 激光散斑图像椭圆拟合图

Fig.12 Ellipse fitting of laser scatter image

2.2.8 取向度计算结果

对于没有任何取向的食品而言,各个方向上组织结构均匀一致,整体特性呈现各向同性,采用上述方法计算得到的取向度结果趋近于1。对于取向程度不同的食品,由激光散斑图像拟合得到的椭圆形光斑长短轴长度不同,椭圆长轴越长计算得到的取向度结果越大,说明食品的取向度越好。在拟合得到的椭圆基础上,可根据公式(1)计算得到的取向度为1.31。

至此,主程序设计已完成。

2.3 食品取向度检测系统的GUI实现结果

食品取向度检测系统的GUI实现结果如图13所示。点击最下方的按钮,相对应的图像就会出现在不同的坐标区。食品取向度检测系统的GUI设计使复杂繁琐的图形界面窗口变得有逻辑、规整而美观,有利于用户更好地操作实验,提高工作效率。

图13 基于MATLAB GUI的食品取向度检测系统

Fig.13 Food orientation detection system based on MATLAB GUI

2.4 食品取向度检测系统的验证

2.4.1 不同取向程度面团的取向度结果

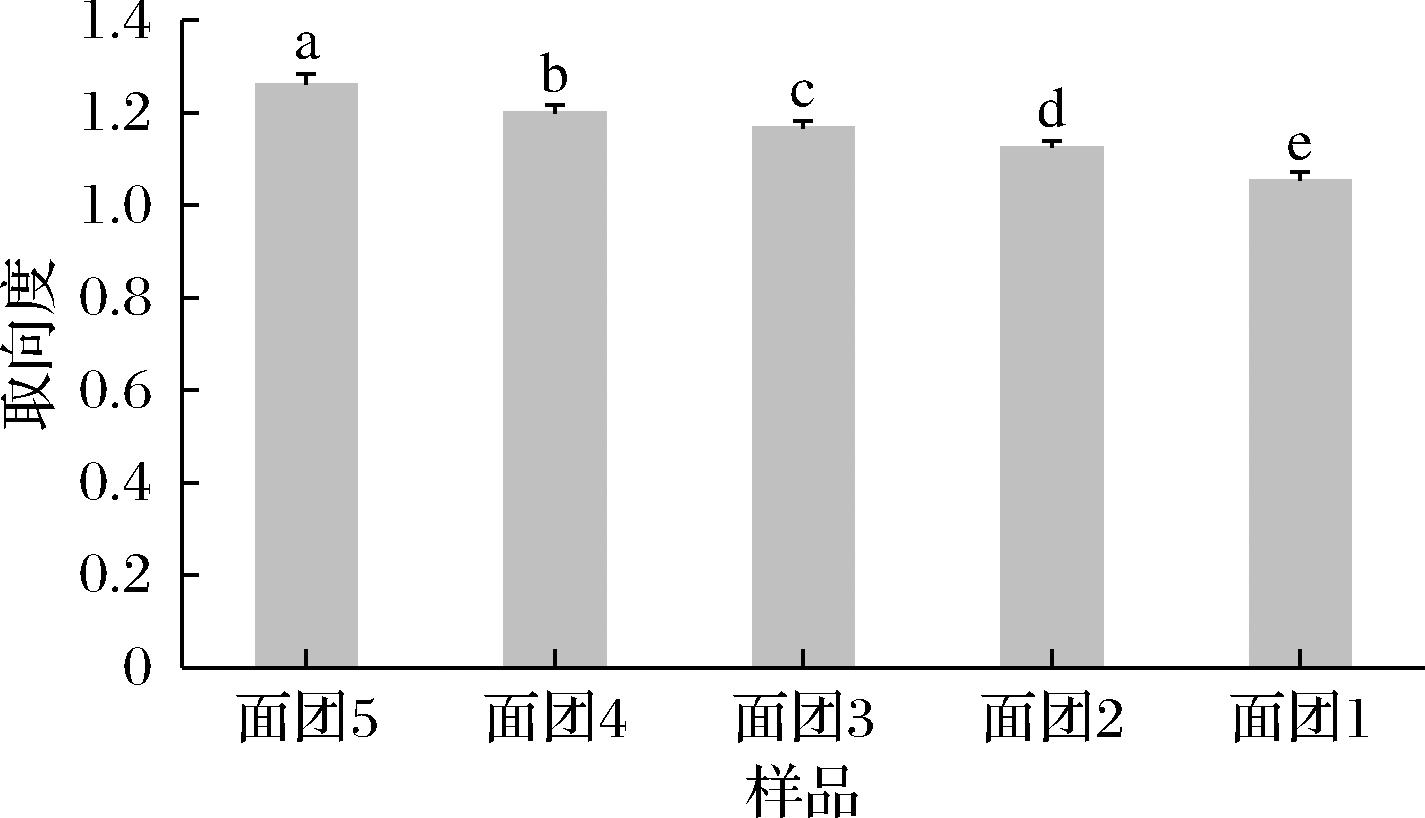

食品取向度检测系统对不同取向程度的面团激光散斑图像进行了识别和计算,利用该系统进行的面团取向度检测识别正确率为96.33%。5种不同取向程度面团的椭圆拟合图排布如图14所示,随着取向程度的降低,激光散斑拟合曲线逐渐由椭圆接近于圆,计算得到的取向度测定结果也越来越趋近于1。

a-面团5;b-面团4;c-面团3;d-面团2;e-面团1

图14 不同取向程度面团的椭圆拟合

Fig.14 Fitting ellipses to doughs with varying degrees of orientation

如图15所示,采用新建立的检测系统测得面团5、面团4、面团3、面团2、面团1的取向度大小分别为1.26、1.20、1.17、1.12、1.05。可以看出,取向效果从好到差排序为面团5>面团4>面团3>面团2>面团1,与日常生活中的经验认知一致。显著性分析结果表明,面团样品的取向程度差异极显著(P<0.01),说明新建立的食品取向度检测系统可以用来区分不同取向程度的面团。

图15 五种面团的取向度结果图

Fig.15 Result plots for the five different dough orientations

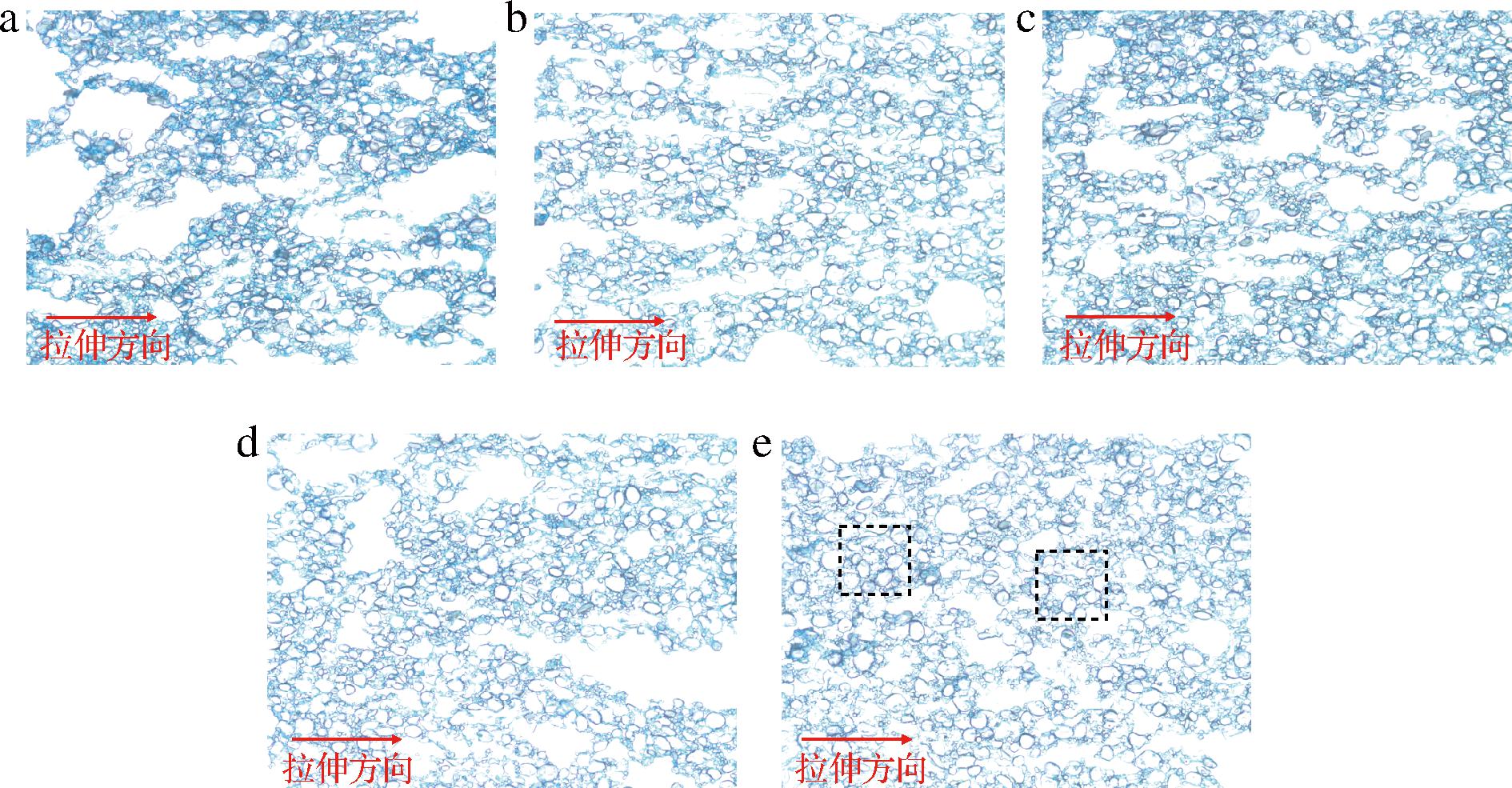

2.4.2 光学显微镜结果图

为了观察不同样品面团中面筋网络结构取向程度的变化,用考马斯亮蓝对蛋白质进行染色。如图16所示,蓝色区域代表面筋蛋白,白色球形区域由淀粉颗粒组成。在拉伸次数为1次的情况下,可以在图16-e中观察到许多淀粉颗粒没有方向性的均匀聚集,面筋蛋白纹理的走向和排布散乱,如黑色框线所示。随着拉伸次数的增加,面筋蛋白在拉伸过程中得到充分延伸,淀粉颗粒聚集的方向性越来越强烈,面团中的面筋网络分布更加规整,成条状沿着拉伸方向排布。对比图16-a和图16-e,拉伸5次和拉伸1次之间的面筋蛋白网络结构存在显著差异,拉伸5次的面筋蛋白明显沿着拉伸方向有较高程度的取向。因此,面团5的取向程度最好,面团1的取向程度最差,其他面团取向程度排序为面团4>面团3>面团2。可知面团微观结果和2.4.1节的面团取向度检测结果变化趋势一致。

a-拉伸5次;b-拉伸4次;c-拉伸3次;d-拉伸2次;e-拉伸1次

图16 不同拉伸次数面团的微观结构图

Fig.16 Microstructures of the dough prepared with different number of stretches

不难发现,垂直于拉伸方向的面筋蛋白却不存在取向现象,这种横向和纵向面筋网络分布的差异主要归因于拉伸过程中施加的作用力,面团在拉制过程中使面筋网络趋向于作用力的拉伸方向交联,从而在横向方向形成具有取向的面筋网络。因此,面筋网络横向和纵向的差异常常会导致面团横向和纵向品质性能的差异,取向越好,差异越明显。

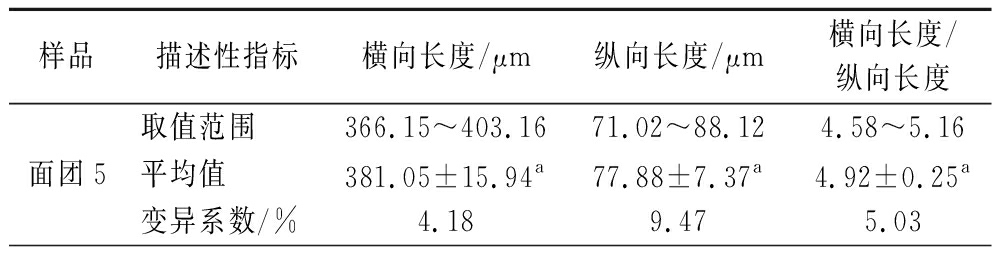

2.4.3 横向和纵向面筋网络的定量分析结果

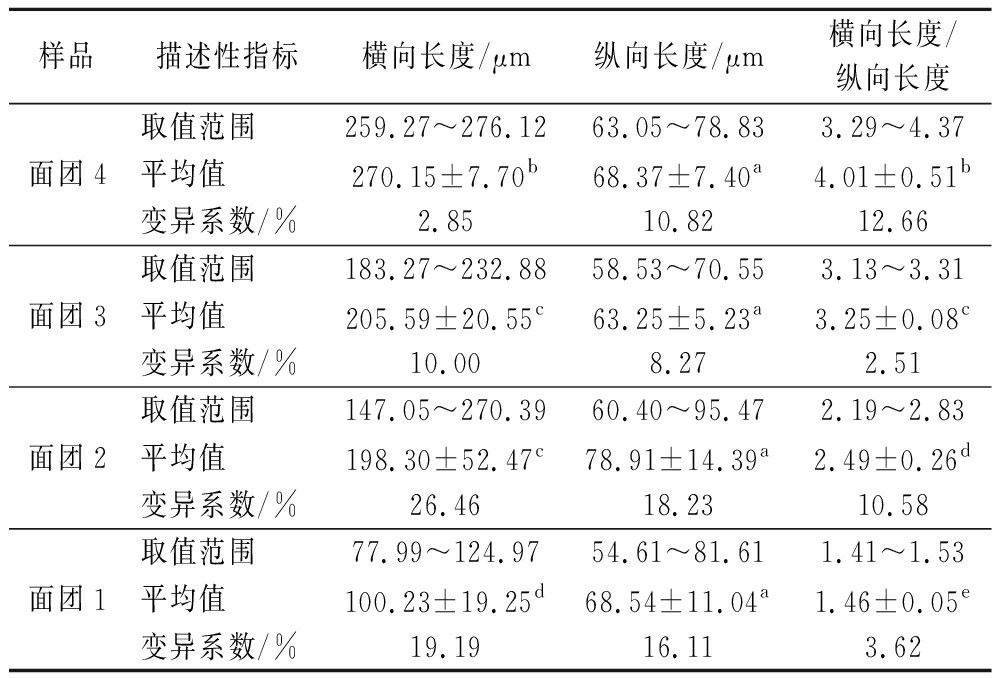

为了进一步确定不同取向程度的面团中面筋网络结构的差异,使用Image J对显微照片进行了处理,定量计算了面筋网络的横向长度、纵向长度以及横纵长度比。处理后的图像如图17-b所示,其中淡黄色的直线反映了面筋蛋白网络的长度变化,黑色方块表示淡黄色直线的数量。表1列出了横向和纵向蛋白质长度的计算结果。结果发现,面团横向面筋蛋白长度高于纵向面筋蛋白长度,面团5的横向长度最高,面团1的横向长度最低,平均值范围在100.23~381.05,变化范围随着取向程度的增加而增长。各个面团的纵向长度接近,差异不明显,数值变化没有规律,平均值范围在63.25~78.91。最重要的是,由横向和纵向长度计算得到的5种面团面筋蛋白长度比平均值范围为1.46~4.92,差异极显著(P<0.01),变异系数范围为2.51~12.66。面筋蛋白长度比大小排序为面团5>面团4>面团3>面团2>面团1,与取向度测定结果的变化趋势一致。

表1 五种面团的微观结构特征参数测定结果

Table 1 Measurement results of microstructural characteristic parameters for five types of dough

样品描述性指标横向长度/μm纵向长度/μm横向长度/纵向长度面团5取值范围366.15~403.1671.02~88.124.58~5.16平均值381.05±15.94a77.88±7.37a4.92±0.25a变异系数/%4.189.475.03

续表1

样品描述性指标横向长度/μm纵向长度/μm横向长度/纵向长度面团4取值范围259.27~276.1263.05~78.833.29~4.37平均值270.15±7.70b68.37±7.40a4.01±0.51b变异系数/%2.8510.8212.66面团3取值范围183.27~232.8858.53~70.553.13~3.31平均值205.59±20.55c63.25±5.23a3.25±0.08c变异系数/%10.008.272.51面团2取值范围147.05~270.3960.40~95.472.19~2.83平均值198.30±52.47c78.91±14.39a2.49±0.26d变异系数/%26.4618.2310.58面团1取值范围77.99~124.9754.61~81.611.41~1.53平均值100.23±19.25d68.54±11.04a1.46±0.05e变异系数/%19.1916.113.62

注:同一列中不同小写字母a、b、c、d、e表示差异极显著(P<0.01)

a-原始图片;b-使用Image J处理后图像

图17 Image J 定量分析面团微观图像的示例

Fig.17 Image J example of quantitative analysis of microscopic images of dough

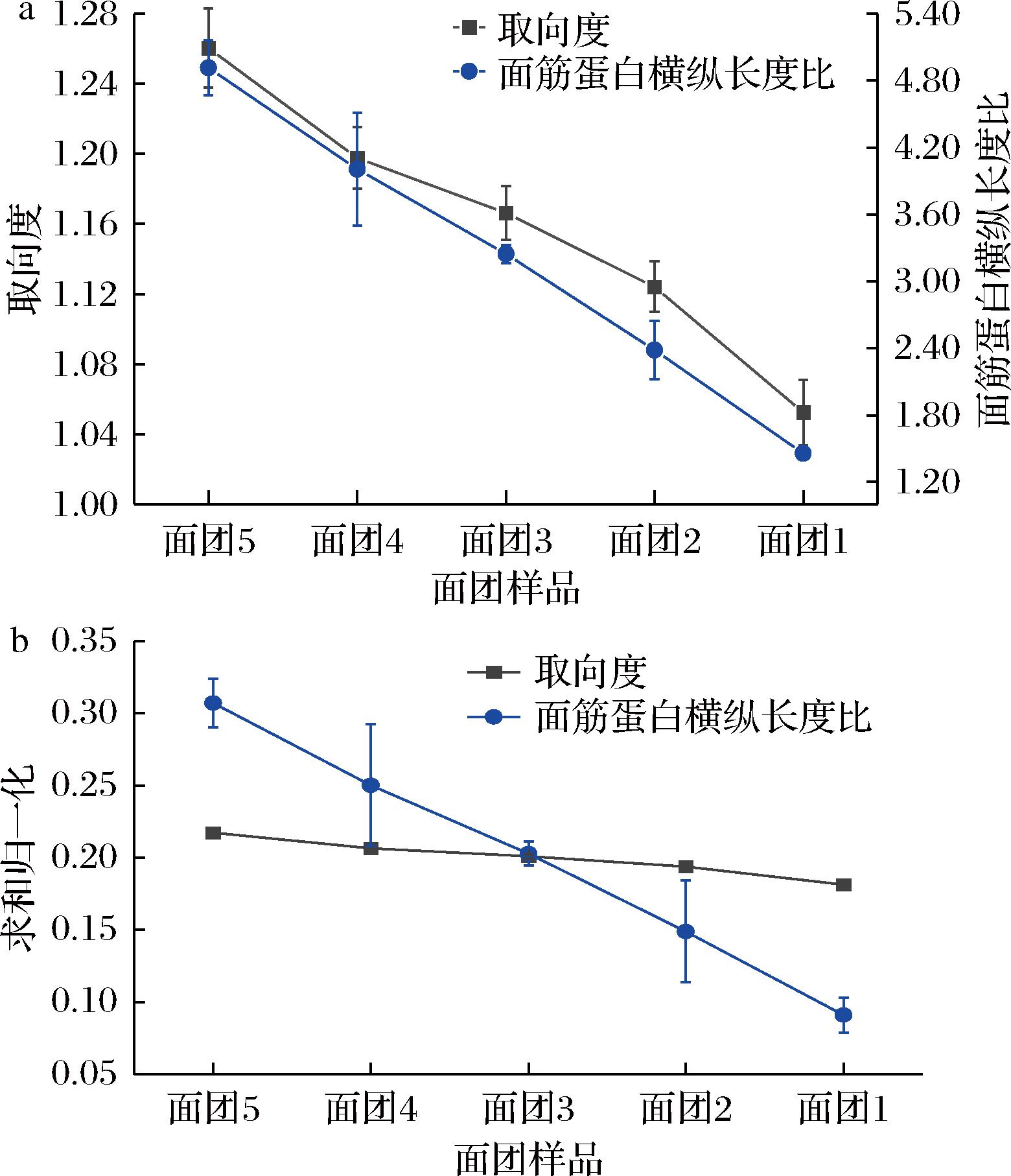

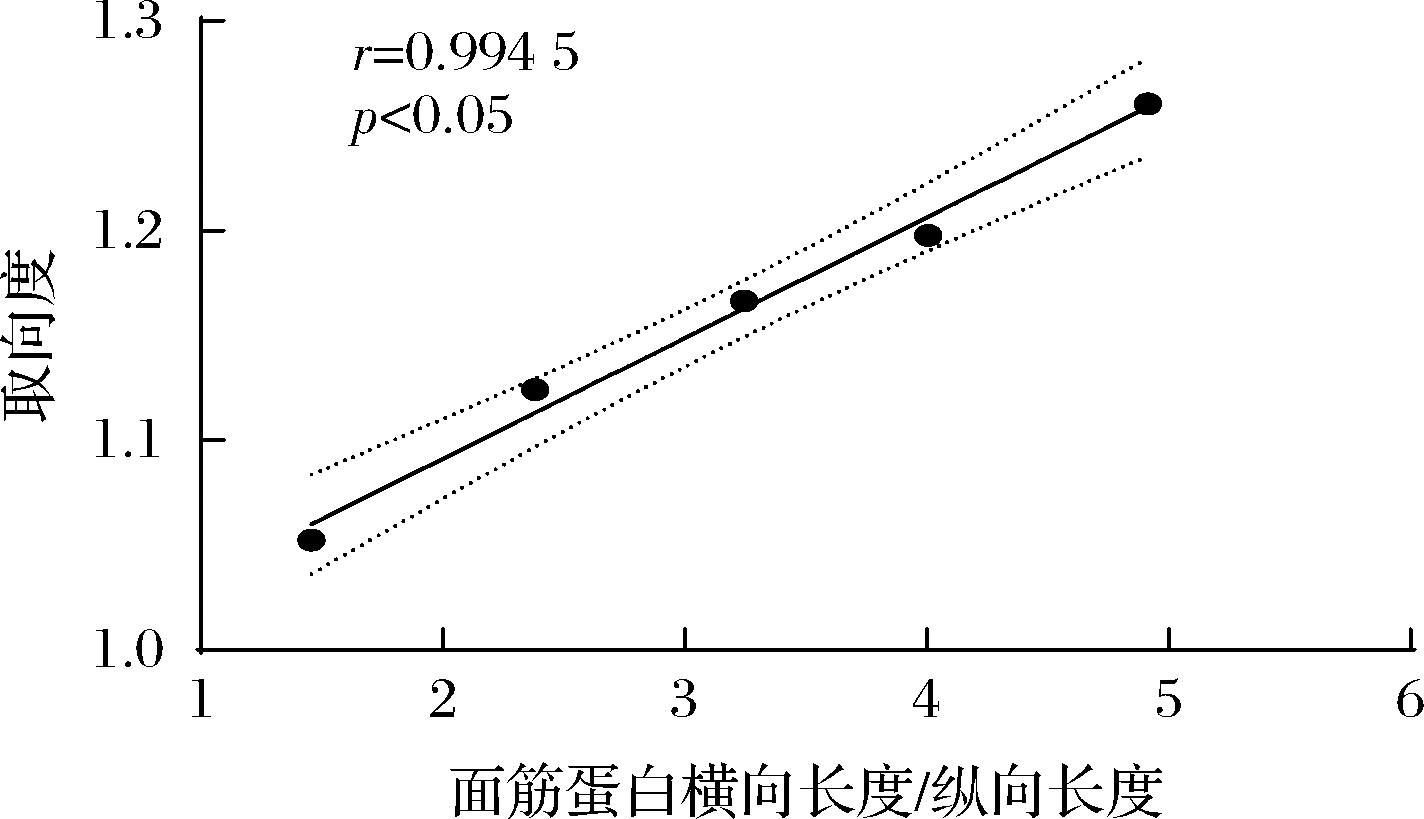

如图18-a所示,取向度的平均值排序为面团5>面团4>面团3>面团2>面团1,这与面筋蛋白横纵长度比的数据排序一致。取向度和面筋蛋白横纵长度比的初始数据经过求和归一化处理之后的结果如图18-b所示,其中取向度的归一化数值趋势变化缓慢,这是由于面团食品本身不属于高取向组织结构食品,测得的不同面团取向度数据变化范围不大,但是取向度和面筋蛋白横纵长度比结果趋势变化相似,都是随着拉伸次数的降低而降低。如图19所示,结果表明取向度和面筋网络横纵长度比值之间具有高度线性的正相关性(r 0.99,范围在 0.80~1.00 之间,P<0.05),证实了这种新开发的取向度测定方法是准确可靠的。

a-初始数据变化趋势;b-求和归一化处理后的相应数据变化趋势

图18 数据变化趋势

Fig.18 The trends of data changes

图19 皮尔逊相关性分析

Fig.19 Pearson correlation analysis

3 结果

本文选取不同取向程度的面团为研究对象,基于MATLAB GUI构建了一种食品取向度检测系统,可以准确应用于食品取向度的检测,值得注意的是,该系统是无损的,且算法是独立的。

试验结论如下:

1)使用MATLAB软件完成了食品取向度检测方法主程序的设定,基于MATLAB GUI对主程序进行了可视化编程,设计出了规整、简洁、便于用户操作的食品取向度检测系统。

2)采用新构建的食品取向度检测系统对5种不同取向程度的面团进行试验,该系统的识别准确率为96.33%,且面团取向度分别为1.05、1.12、1.17、1.20、1.26,取向度大小排序为面团5>面团4>面团3>面团2>面团1。5种面团的取向度结果变化规律通过面团的微观结构特征得到了验证,取向度和面筋蛋白横纵长度比的强相关性也证明了检测系统的准确性。

目前检测系统在其他食品中也有广泛的应用,包括肉类类似物、干蘑菇、意大利面等,食品取向度GUI检测系统的建立能帮助研究者更好地认识理解类似食品的结构-纹理-品质的关系,沿着这个领域接下来将继续开展研究。

[1] OPPEN D, GROSSMANN L, WEISS J.Insights into characterizing and producing anisotropic food structures[J].Critical Reviews in Food Science and Nutrition, 2024, 64(4):1158-1176.

[2] KRINTIRAS G A, GÖBEL J, BOUWMAN W G, et al.On characterization of anisotropic plant protein structures[J].Food &Function, 2014, 5(12):3233-3240.

[3] WITTEK P, ZEILER N, KARBSTEIN H P, et al.High moisture extrusion of soy protein:Investigations on the formation of anisotropic product structure[J].Foods, 2021, 10(1):102.

[4] 赵一果, 何君, 孙翠霞, 等.食品各向异性结构及其仿生构建方法[J].中国食品学报, 2019, 19(6):1-12.ZHAO Y G, HE J, SUN C X, et al.Anisotropic food structures and the related biomimic fabrications[J].Journal of Chinese Institute of Food Science and Technology, 2019, 19(6):1-12.

[5] LUO F, LIU X H, LIU C T, et al.Dynamic viscoelasticity and molecular orientation in uniaxially drawn PC/PET blends[J].Journal of Applied Polymer Science, 2019, 136(20):e47514.

[6] 何聪颖, 邓力, 王磊, 等.挤压肉干纤维取向度激光传播测量方法构建[J].食品科学, 2019, 40(1):37-43.HE C Y, DENG L, WANG L, et al.Development of a laser propagation-based method for measurement of fiber orientation in extruded dried meat[J].Food Science, 2019, 40(1):37-43.

[7] LIU S Y, LIU Q, LI X, et al.Effects of dough resting time on the development of gluten network in different sheeting directions and the textural properties of noodle dough[J].LWT, 2021, 141:110920.

[8] RANASINGHESAGARA J, HSIEH F, YAO G.A photon migration method for characterizing fiber formation in meat analogs[J].Journal of Food Science, 2006, 71(5).

[9] ZHANG J C, LIU L, JIANG Y R, et al.A new insight into the high-moisture extrusion process of peanut protein:From the aspect of the orders and amount of energy input[J].Journal of Food Engineering, 2020, 264:109668.[10] LI J P, XIA X, SHI C Z, et al.A reliable method for determining the degree of orientation of fibrous foods using laser transmission and computer vision[J].Foods, 2023, 12(19):3541.

[11] SVIRIDOV A, CHERNOMORDIK V, HASSAN M, et al.Intensity profiles of linearly polarized light backscattered from skin and tissue-like phantoms[J].Journal of Biomedical Optics, 2005, 10(1):14012.

[12] GUO M H, XU T X, LIU J J, et al.Attention mechanisms in computer vision:A survey[J].Computational Visual Media, 2022, 8(3):331-368.

[13] IQBAL Z, KHAN M A, SHARIF M, et al.An automated detection and classification of citrus plant diseases using image processing techniques:A review[J].Computers and Electronics in Agriculture, 2018, 153:12-32.

[14] 蔡健荣, 刘梦雷, 孙力, 等.基于改进惯性矩算法的冷鲜猪肉新鲜度激光散斑图像检测[J].农业工程学报, 2017, 33(7):268-274.CAI J R, LIU M L, SUN L, et al.Laser speckle image detection of chilled pork freshness based on improved moment of inertia algorithm[J].Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(7):268-274.

[15] 刘海彬, 高迎旺, 卢劲竹, 等.基于激光散斑的梨缺陷与果梗/花萼的识别[J].农业工程学报, 2015, 31(4):319-324.LIU H B, GAO Y W, LU J Z, et al.Pear defect and stem/calyx discrimination using laser speckle[J].Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(4):319-324.

[16] BREIDT F.BufferCapacity3 an interactive GUI program for modelling food ingredient buffering and pH[J].SoftwareX, 2023, 22:101351.

[17] CHENG Z Y, LI Z G, SHE W J, et al.Compound denoising method of laser speckle noise in laser inherent field imaging[J].Acta Physica Sinica, 2019, 68(5):054206.

[18] MAFI M, IZQUIERDO W, CABRERIZO M, et al.Survey on mixed impulse and Gaussian denoising filters[J].IET Image Processing, 2020, 14(16):4027-4038.

[19] FU W L, JOHNSTON M, ZHANG M J.Genetic programming for edge detection:A Gaussian-based approach[J].Soft Computing, 2016, 20(3):1231-1248.

[20] WANG A C, ZHANG W, WEI X H.A review on weed detection using ground-based machine vision and image processing techniques[J].Computers and Electronics in Agriculture, 2019, 158:226-240.

[21] DING X L, ZHAO L X, ZHOU T T, et al.Research on wheat leaf water content based on machine vision[J].Cluster Computing, 2019, 22(4):9199-9208.

[22] JAIN P, TYAGI V.A survey of edge-preserving image denoising methods[J].Information Systems Frontiers, 2016, 18(1):159-170.

[23] LU M Z, XIONG Y J, LI K Q, et al.An automatic splitting method for the adhesive piglets’ gray scale image based on the ellipse shape feature[J].Computers and Electronics in Agriculture, 2016, 120:53-62.

[24] XIONG X G, LU M Z, YANG W Z, et al.An automatic head surface temperature extraction method for top-view thermal image with individual broiler[J].Sensors, 2019, 19(23):5286.

[25] AN D, LI H T, LI D S, et al.The relation between wheat starch properties and noodle springiness:From the view of microstructure quantitative analysis of gluten-based network[J].Food Chemistry, 2022, 393:133396.