植物基肉制品是以植物原料或其加工品作为蛋白质、脂肪的唯一或主要来源,添加或不添加其他配料、食品添加剂(含营养强化剂),经加工制成的具有类似动物肉制品风味、质构和形态的食品[1]。植物基肉制品富含优质蛋白质、维生素和矿物质,其所含脂肪多为不饱和脂肪且不含胆固醇,同时植物基肉制品的生产较传统动物肉相比更为环保节能[2-3],是未来绿色健康食品开发的新热点。

目前,食品加工中常见的解冻方式主要包括静水恒温解冻、流水解冻、常温解冻、微波解冻、冷藏解冻等。不同的解冻方式对食品品质的形成也具有不同的影响,如常海军等[4]以4种不同解冻方式(自然、静水、微波、低温)对猪肉品质特性的影响研究表明,静水解冻和微波解冻能较好地保持解冻猪肉的品质;张树峰等[5]研究了5种不同解冻方法(常温、静水、微波、低温、超声波)对脆肉鲩鱼肉质的影响,结果表明静水解冻可以更好地保持鱼肉的持水性及色泽,对鱼肉微观结构影响较小。

此外,近几年来也有很多研究学者对于植物基肉制品的不同加工工艺进行实验与研究,赵知薇[6]对素肉饼的蒸煮工艺进行了实验,发现蒸煮有利于提高素肉饼的硬度、弹性和咀嚼度,减小解冻损失。段汝浩[7]在对大豆组织蛋白肉的加工工艺的研究中也提出大豆组织蛋白肉可以像肉类一样烹调,切成丝或者片进行油炸、红烧等,能够得到与肉类相同的色香味[8]。

目前以植物基肉制品为解冻对象的研究较少,基于此,本研究以植物基培根为原料,对其在不同的解冻(流水、静水、微波、常温解冻)和加工方式(蒸制、烤制、煎制)处理后的营养和产品品质变化进行分析和研究,为植物基培根在后期的生产提供一定的理论指导和现实依据。

1 材料和方法

1.1 材料与仪器

植物基培根,宁波市素莲食品有限公司。根据其用量进行平均分配、装袋并放入-18 ℃的冰箱内冻存待用。

仪器和设备:TMS-PRO型物性分析仪,美国FTC公司;DHS16-A型烘干法水分测试仪,上海精科天美科学仪器有限公司;Soxtec 2050型索氏浸提装置(脂肪分析仪),福斯华(北京)科贸有限公司;Regulus-8230型扫描电镜,日本Hitachi公司;CR-400型色差仪,柯尼卡美能达投资公司;KDN-08C(04C)型凯氏定氮仪,上海历辰邦西仪器科技有限公司;XTG-5200型消化炉,上海祎鸿分析仪器有限公司;T1-108B型烤箱,广东美的生活电器制造有限公司。

1.2 实验方法

1.2.1 不同解冻方式

1)流水解冻:将冷冻植物基培根样品置于流水(20±0.5) ℃下进行解冻,并保持流速恒定;2)静水解冻:将冷冻植物基培根样品置于恒定且没过于样品的水(20±0.5) ℃中进行解冻;3)常温解冻:将冷冻植物基培根样品置于(20±0.5) ℃的室温下解冻;4)微波解冻:将冷冻植物基培根样品用保鲜膜装好后放入微波炉中进行解冻。以上解冻方式均以植物基培根中心温度达到0 ℃作为解冻终点。

1.2.2 不同加工方式

将冷冻植物基培根经常温解冻后采用以下3种不同方式进行加工处理:1)蒸制:将5 g植物基培根样品置于带孔不锈钢蒸盘,待水沸腾后蒸制6 min;2)煎制:加入金龙鱼精炼大豆油5 mL,将植物基培根样品在(200±5) ℃下煎制6 min,煎至处理时间一半时翻面1次;3)烤制:将植物基培根样品在(200±5) ℃下烤制6 min,烤至处理时间一半时翻面1次。

1.2.3 质构测定

将样品加工成边长3 cm、厚度1.5 cm的方块。测定探头:P/25探头;测定参数:应变力0.1 N,测定速度60 mm/min,形变量50%。于室温下完成测定。

1.2.4 凯氏定氮法

参照GB/T 6432—2018《饲料中粗蛋白的测定 凯氏定氮法》进行测定。

1.2.5 索氏抽提法

参照GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》进行脂肪测定。

1.2.6 水分活度测定法

参照GB 5009.238—2016《食品安全国家标准 食品水分活度的测定》利用水分活度测定仪进行测定。

1.2.7 扫描电镜(scanning electron microscopy, SEM)分析

将不同解冻方式解冻后的2 g植物基培根样品先进行脱脂处理,石油醚15 mL浸泡处理洗涤3次,每次15 min,每次洗涤后自然干燥30 min。脱脂后将样品进行冷冻干燥。将处理好的样品部分表面及断面作为观察对象,使用SEM对样品进行拍照,观察样品形貌。放大倍数为100、800、1 000。

1.2.8 数据统计与分析

初步数据处理是通过运用Excel来进行,之后采用IBM SPSS Statistics 26进行数据差异显著性分析,数据表示为平均值±标准偏差,存在显著性差异的标准是P<0.05,所用数据进行3次以上独立实验,每次实验不低于5个平行。

2 结果与分析

2.1 解冻方式对于植物基培根营养成分及品质的影响

2.1.1 解冻方式对于植物基培根营养成分的影响

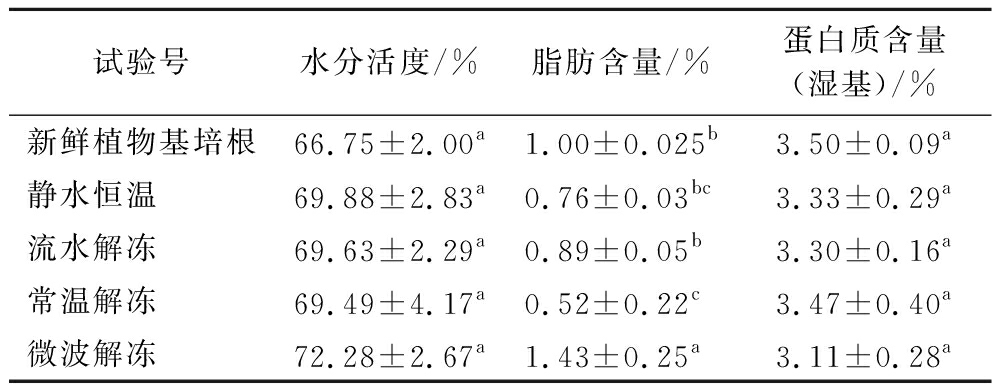

如表1所示,水分活度是影响植物基培根品质和食用特性的重要因素。所有的样品水分活度未见显著性差异,除微波解冻处理后样品的水分活度为72.28%,略高于其他3种解冻方式下的样品(平均为69.5%左右),说明不同解冻方式对植物基培根的水分活度影响较小。

表1 不同解冻方式对植物基培根营养成分的影响

Table 1 Effects of different thawing methods on nutrient composition of plant-based bacon

试验号水分活度/%脂肪含量/%蛋白质含量(湿基)/%新鲜植物基培根66.75±2.00a1.00±0.025b3.50±0.09a静水恒温69.88±2.83a0.76±0.03bc3.33±0.29a流水解冻69.63±2.29a0.89±0.05b3.30±0.16a常温解冻69.49±4.17a0.52±0.22c3.47±0.40a微波解冻72.28±2.67a1.43±0.25a3.11±0.28a

注:同列不同字母表示组间差异显著(P<0.05)(下同)。

脂肪中的不饱和脂肪酸对人体健康有着重要作用,并且在解冻过程中容易发生水解和氧化,引起植物基培根发生风味劣变。微波解冻后植物基培根的脂肪含量为1.43%,均显著高于其他3种解冻方式以及新鲜植物基培根,其中常温解冻后的植物基培根的脂肪含量最低,仅为0.52%。其原因可能是由于微波引起分子振动而增加内能,且物质结构比较松散,有利于脂肪溶出[9]。

蛋白质含量的变化可以反映出植物基培根解冻后蛋白质的损失情况。由表1可得,不同解冻方式处理后的样品蛋白质含量均在3.30%左右,与新鲜植物基培根均不存在显著性差异。说明不同解冻方式对植物基培根的蛋白质含量影响较小。但微波解冻处理后的样品蛋白质含量最低,为3.11%,原因可能是因为微波解冻温度较高,引起蛋白质羰基和疏水基团数目增加,蛋白质结构被破坏,蛋白质间发生交联,使溶解度降低。

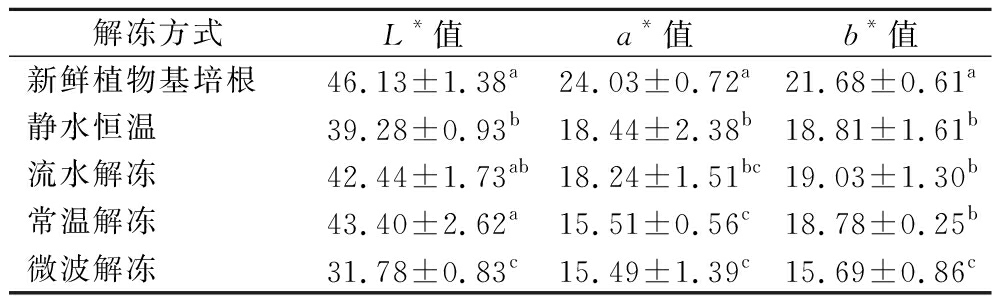

2.1.2 解冻方式对于植物基培根色差的影响

色泽对于冷冻制品的外观和可接受度有着重要的影响[10]。在一定范围内,L*值越大则表明样品的光泽度越好,由表2可得,相比于新鲜植物基培根,所有解冻后的样品均具有一定程度的色泽损失,推测是由于解冻过程中,样品中所含的冰晶融化,失水过多而亮度值下降,样品与空气的接触时间增加,样品中的脂肪被氧化,导致色差变化。其中微波解冻后的植物基培根的L*值为31.78,显著低于其余3种解冻方式,而常温解冻下的样品的L*值最高,为43.40;a*值越大则表明样品的颜色更偏向于肉红色,静水恒温解冻和流水解冻处理后的样品a*值均在18以上,高于常温解冻和微波解冻处理后的样品(15.50左右);b*值越高则说明样品的颜色偏黄[8],微波解冻后的植物基培根的b*值均显著低于其他3种解冻方式,仅为15.69,其余3种解冻方式处理后的样品b*值在18.87左右。色泽的变化在一定程度上反映解冻方式给品质带来的影响。

表2 不同解冻方式对植物基培根色差的影响

Table 2 Effects of different thawing methods on color difference of plant-based bacon

解冻方式L*值a*值b*值新鲜植物基培根46.13±1.38a24.03±0.72a21.68±0.61a静水恒温39.28±0.93b18.44±2.38b18.81±1.61b流水解冻42.44±1.73ab18.24±1.51bc19.03±1.30b常温解冻43.40±2.62a15.51±0.56c18.78±0.25b微波解冻31.78±0.83c15.49±1.39c15.69±0.86c

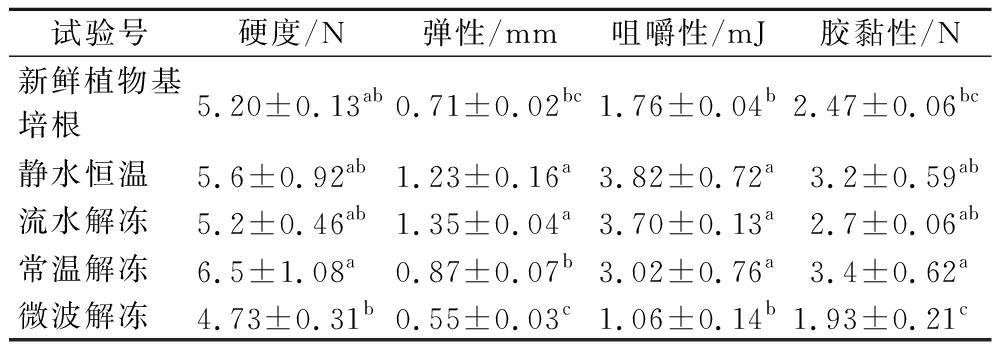

2.1.3 解冻方式对于植物基培根质构的影响

如表3所示,微波解冻处理后的植物基培根的硬度、弹性、咀嚼性和胶黏性分别为4.73 N,0.55 mm,1.06 mJ和1.93 N,均显著低于其他3种解冻方式与新鲜植物基培根。原因可能是微波解冻温度较高,在一定程度上影响了植物基培根的组织结构。常温解冻下的植物基培根的弹性显著低于其他3种解冻方式,原因可能是常温解冻过程中植物基培根组织中的冰不断融化成水,水分流失后水分的支撑力减小,导致组织间缝隙增大,弹性减小。流水解冻对于样品质构的各方面影响均较小,特别是样品弹性和咀嚼性的保持均优于其他2种解冻方式。

表3 不同解冻方式对植物基培根质构的影响

Table 3 Effects of different thawing methods on texture of plant-based bacon

试验号硬度/N弹性/mm咀嚼性/mJ胶黏性/N新鲜植物基培根5.20±0.13ab0.71±0.02bc1.76±0.04b2.47±0.06bc静水恒温5.6±0.92ab1.23±0.16a3.82±0.72a3.2±0.59ab流水解冻5.2±0.46ab1.35±0.04a3.70±0.13a2.7±0.06ab常温解冻6.5±1.08a0.87±0.07b3.02±0.76a3.4±0.62a微波解冻4.73±0.31b0.55±0.03c1.06±0.14b1.93±0.21c

2.1.4 解冻方式对于植物基培根微观结构的影响

如图1所示,静水恒温解冻后的植物基培根,样品截面存在较多且面积较大的椭圆形气孔,边缘有颗粒感且形成聚集体,并存在明显的纤维结构;流水解冻后的植物基培根截面的气孔被拉长并且部分区域孔隙被撕裂,组织连接有残连,可见流水解冻过程中流水对于植物基培根的冲击较大,对其纤维结构造成不利影响;常温解冻后的植物基培根虽也存在孔隙,但是其孔隙较静水恒温解冻处理后的样品小,截面纤维结构更加明显,存在颗粒感但表面整体较为光滑;微波解冻后的植物基培根较其余3种解冻方式,微观结构差异较大,样品呈无序多孔状,表面粗糙且略有起伏,但其气孔较其余3种解冻方式解冻后样品的气孔则小的多,推测是由于微波解冻过程中温度较高,蛋白质出现熔融状态。

a-静水恒温解冻;b-流水解冻;c-常温解冻;d-微波解冻

图1 不同解冻方式处理后植物基培根的SEM图(×100)

Fig.1 SEM of plant-based bacon treated by different thawing methods (×100)

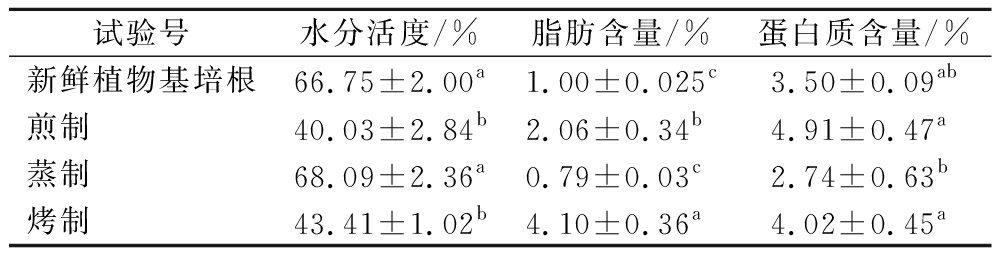

2.2 加工方式对于植物基培根营养成分及品质的影响

2.2.1 加工方式对于植物基培根营养成分的影响

植物基培根经过加工后的水分活度对样品的感官评定具有重要影响。由表4可得,经过煎制和烤制处理后的样品的水分活度下降最大,为40.03%和43.41%,均显著低于蒸制处理后的样品,原因是煎制和烤制的高温导致样品中的水分散失。而蒸制处理后的样品水分活度为68.09%,高于新鲜植物基培根的水分活度,推测是由于蒸制过程中通过水蒸气加热样品,蒸制后水蒸气仍附着于样品的表面,因此导致样品的水分活度上升。

表4 不同加工方式对植物基培根营养成分的影响

Table 4 Effects of different processing methods on nutrient composition of plant-based bacon

试验号水分活度/%脂肪含量/%蛋白质含量/%新鲜植物基培根66.75±2.00a1.00±0.025c3.50±0.09ab煎制40.03±2.84b2.06±0.34b4.91±0.47a蒸制68.09±2.36a0.79±0.03c2.74±0.63b烤制43.41±1.02b4.10±0.36a4.02±0.45a

加工方式也会影响植物基培根的脂肪含量。烤制后和煎制后样品的脂肪含量分别为4.10%和2.06%,高于新鲜植物基培根(1.00%)和蒸制样品(0.79%)的脂肪含量。推测可能是由于煎制和烤制过程中的温度较高,而脂肪中的甘三酯成分熔点较低,导致甘三酯在高温下融出,部分成分被氧化降解,继而又重新渗透进入样品中才形成的这种情况,而煎制又与烤制的烹饪加热过程不同,从而对脂肪含量产生了一定程度的影响。

此外,烤制和煎制后的植物基培根的蛋白质含量均大于4%,高于新鲜植物基培根(3.50%)和蒸制后样品(2.74%)的蛋白质含量,推测是由于煎制和烤制的高温处理造成水分损失,从而导致蛋白质含量升高。

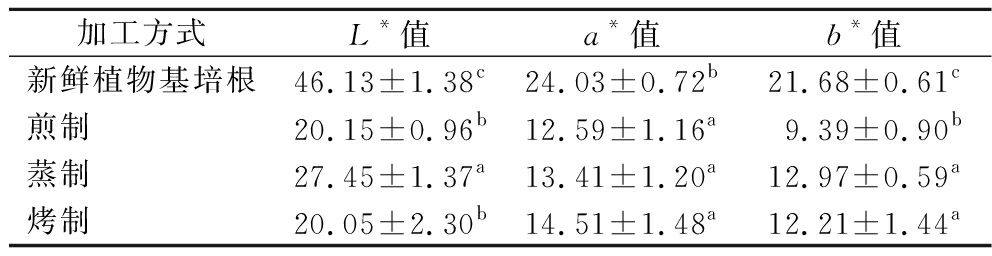

2.2.2 加工方式对于植物基培根色差的影响

如表5所示,3种加工方式均会显著降低样品的各项色差指标,其中蒸制后样品的L*值从46.13降为27.45,但仍显著高于煎制(20.15)和烤制(20.05)后的样品;3种加工方式之间的植物基培根的a*值不存在显著性差异,均在13.5左右;煎制后的样品的b*值最低,为9.39,均显著低于其余两种加工方式。

表5 不同加工方式对植物基培根色差的影响

Table 5 Effects of different processing methods on color indexes of plant-based bacon

加工方式L*值a*值b*值新鲜植物基培根46.13±1.38c24.03±0.72b21.68±0.61c煎制20.15±0.96b12.59±1.16a9.39±0.90b蒸制27.45±1.37a13.41±1.20a12.97±0.59a烤制20.05±2.30b14.51±1.48a12.21±1.44a

2.2.3 不同加工方式对于植物基培根质构的影响

植物基培根的质构在一定程度上体现了样品的感官与品质,特别是经过加工处理后的样品的质构指标更能准确体现出样品加工后的口感。如表6所示,煎制(5.20 N)和烤制(6.53 N)均会提升样品的硬度,但蒸制(3.50 N)则会降低植物基培根的硬度;不同加工方式下样品的弹性之间形成显著性差异,其中蒸制和烤制的弹性分别为1.29 mm和1.13 mm,均大于新鲜植物基培根;咀嚼性方面,蒸制和烤制的咀嚼性分别为2.36 mJ和4.06 mJ,均大于新鲜植物基培根;烤制处理后的样品的胶黏性为3.584 N,显著高于煎制和蒸制后的样品。推测是由于煎制和烤制时的高温处理使得样品中的水分流失,而蒸制过程中的水蒸气仍依附于样品表面,对样品的结构产生了一定的保护作用,因此对植物基培根的质构产生不同程度的影响。

表6 不同加工方式对植物基培根质构的影响

Table 6 Effects of different processing methods on texture of plant-based bacon

试验号硬度/N弹性/mm咀嚼性/mJ胶黏性/N新鲜植物基培根5.20±0.13c0.71±0.02d1.76±0.04bc2.47±0.06c煎制6.00±1.08ac0.56±0.21c1.42±0.33c2.53±0.50c蒸制3.50±0.32b1.29±0.30a2.36±0.27b1.83±0.24c烤制6.53±0.58a1.13±0.11b4.06±0.62a3.58±0.22b

3 结论

不同解冻和加工方式均会对植物基培根的品质产生影响。微波解冻的样品水分含量、脂肪含量更高,且其微观结构、截面较其余样品更为粗糙且形成了更多小而无序的气孔,但其质构特性的各项指标均大幅度下降;静水恒温和流水解冻的样品的各项指标均较为接近;常温解冻能更好地保持样品的亮度以及硬度和胶黏性。在加工方式中,3种加工方式均会降低样品的色度值;在营养成分上,煎制与烤制后样品的水分活度下降,而脂肪与蛋白质含量则上升,蒸制的样品水分活度保持良好,而脂肪和蛋白质含量下降;质构方面,烤制后样品质构的4项指标都显著性升高,煎制后样品的硬度和胶黏性均升高,弹性和咀嚼性均降低,蒸制后样品的硬度和胶黏性下降,而弹性和咀嚼性上升。综上所述,通过研究不同解冻和加工方式对植物基培根的品质影响,根据实际生产需要选择合适的加工方式,可以为今后植物基培根的生产加工提供理论参考价值。

[1] 王守伟, 李石磊, 李莹莹, 等.人造肉分类与命名分析及规范建议[J].食品科学, 2020, 41(11):310-316.WANG S W, LI S L, LI Y Y, et al.Classification of artificial meat and suggestions on normalization of nomenclature for related terms[J].Food Science, 2020, 41(11):310-316.

[2] MALAV O P, TALUKDER S, GOKULAKRISHNAN P, et al.Meat analog:A review[J].Critical Reviews in Food Science and Nutrition, 2015, 55(9):1241-1245.

[3] CRAIG W J, MANGELS A R, ASSOCIATION A D.Position of the American Dietetic Association:Vegetarian diets[J].Journal of the American Dietetic Association, 2009, 109(7):1266-1282.

[4] 常海军, 唐翠, 唐春红.不同解冻方式对猪肉品质特性的影响[J].食品科学, 2014, 35(10):1-5.CHANG H J, TANG C, TANG C H.Effects of different thawing methods on pork quality[J].Food Science, 2014, 35(10):1-5.

[5] 张树峰, 陈丽丽, 赵利, 等.不同解冻方法对脆肉鲩鱼肉品质特性的影响[J].河南工业大学学报(自然科学版), 2019, 40(3):56-62.ZHANG S F, CHEN L L, ZHAO L, et al.Effect of different thawing methods on quality characteristics of Ctenopharyngodon idellus C.et V[J].Journal of Henan University of Technology (Natural Science Edition), 2019, 40(3):56-62.

[6] 赵知微. 素肉饼配方及加工工艺的研究[D].无锡:江南大学, 2013.ZHAO Z W.Study on formulation and processing technology of veggie meat-like patty[D].Wuxi:Jiangnan University, 2013.

[7] 段汝浩. 大豆蛋白肉的加工工艺和设备[J].食品研究与开发, 1992, 13(4):25-26.DUAN R H.Processing technology and equipment of soybean protein meat[J].Food Research and Development, 1992, 13(4):25-26.

[8] 马友秋, 刘佳生, 李梅, 等.组织蛋白的应用[J].食品科技, 1997, 22(1):21-23.MA Y Q, LIU J S, LI M, et al.Application of tissue protein[J].Food Science and Technology, 1997, 22(1):21-23.

[9] 罗嫚. 微波低温加热对猪肉特性影响的研究[D].广州:华南理工大学, 2015.LUO M.Study on the influence of microwave low temperature heating on pork properties[D].Guangzhou:South China University of Technology, 2015.[10] 李银, 孙红梅, 张春晖, 等.牛肉解冻过程中蛋白质氧化效应分析[J].中国农业科学, 2013, 46(7):1426-1433.LI Y, SUN H M, ZHANG C H, et al.Analysis of frozen beef protein oxidation effect during thawing[J].Scientia Agricultura Sinica, 2013, 46(7):1426-1433.