鲫鱼是我国重要的食用鱼类之一,其养殖规模逐渐增大,年总产量现已超过200万t,在我国淡水养殖中具有重要地位[1]。鲫鱼肉质鲜美,富含矿物质、蛋白质、不饱和脂肪酸以及维生素,常作为产妇、病人等体质虚弱人群的营养食材,具有很高的营养价值与保健功能[2-3],一直深受我国消费者所青睐。鲫鱼目前主要以鲜食为主[4],由于鲫鱼含水率高达80%,且运输成本高,不便于长期储藏[5],若鲜销不畅容易造成变质与浪费。目前国内外一般采用低温贮藏、腌制和干制等方法,来降低鱼类产品水分含量,有效延迟货架期[6]。

干燥是一种常见且流行的鱼类加工和保存方法,通过减少水分,抑制微生物生长,使酶失活[7]。但对于热敏性的鱼类产品,干燥过程中温度过高会导致肌肉结构改变,发生不可逆的化学反应,甚至出现异味[8]。然而低温冷风干燥则避免了这种现象,较好地保存了产品的营养物质与风味,作为一种新技术已被广泛运用于水产品干燥,它是在低温、低湿的环境下,由风带走物料表面水分,形成内外水分梯度差,使得物料中的水分发生迁移、扩散和蒸发的过程[9]。因此,利用低温冷风干燥可获得品质良好的水产干制品。但目前关于低温冷风干燥在鲫鱼加工领域的报道较少。通过控制冷风干燥过程中的干燥温度,并与经典热风干燥条件下的鲫鱼片进行对比,以干燥特性、色差值、质构为指标,分析研究干燥温度对鲫鱼冷风干燥的影响,计算出鲫鱼的有效水分扩散系数与扩散活化能,寻求适用于鲫鱼片的薄层干燥模型,旨在为鲫鱼加工提供理论依据,为后续研究做准备。

1 材料与方法

1.1 实验材料

新鲜鲫鱼(400~600 g/条),市售;食盐,中盐上海市盐业有限公司。

1.2 实验仪器与设备

冷风干燥机,上海天菡空气处理设备有限公司;电子称重仪、快速水分测定仪,上海浦春计量仪器有限公司;TA-XT2i质构仪,英国Stable Micro Systems公司;CR-400型色彩色差计,日本Konica-Minol-ta公司。

1.3 实验方法

1.3.1 样品预处理

将新鲜鲫鱼去头、去尾、去内脏、去骨后,从背部切开分两半,分成10 cm×6 cm×5 mm的鱼片,每片质量(50±5) g。鲫鱼片在用质量浓度为2%的盐水浸泡2 h后,用蒸馏水清洗,洗去表面多余盐分后用滤纸吸干表面水分,并测定鲫鱼片的水分、硬度、色泽等作为初始值,最后进行干燥实验。

1.3.2 干燥实验

将鲫鱼片放置于干燥箱中,考虑到在实际应用中冷风干燥温度通常为15~20 ℃[10],为探究温度对冷风干燥的影响,围绕15 ℃,间隔为5 ℃设置冷风干燥温度分别为5、10、15、20、25 ℃,精度±0.5 ℃,相对湿度在40~60 g/m3,风速2 m/s。每隔1 h对鲫鱼片进行取样称重,干燥至样品含水率降到50%结束干燥,每组实验重复3次,取平均值。热风干燥则参照李新等[11]风干草鱼块加工工艺,参数为干燥温度55 ℃、风速2 m/s,每隔0.5 h进行取样称重,干燥至样品含水率降到50%。

1.3.3 水分含量测定

实验开始前先用水分含量测定仪测量鲫鱼片的初始水分含量M0,干燥过程的无量纲含水率MR可按公式(1)计算:

(1)

式中:M0和Me,初始和平衡时的干基含水量,g/g;Mt,干燥任意时刻t的干基含水量,g/g;可按公式(2)计算:

(2)

式中:Wt,干燥时间t的总质量,g;G,干物质质量,g。

1.3.4 干燥速率

干燥速率可按公式(3)计算:

(3)

式中:Mt+Δt,干燥时间t+Δt时的干基含水量,g/g;t,干燥时间,h。

1.3.5 有效水分扩散系数和活化能的计算

鲫鱼片的形状较为平整,可将其视为平板物料,对于平板物料普遍采用Fick第二扩散定律用于描述物料薄层干燥特性,计算如公式(4)所示:

(4)

使用分离变量法获得Fick第二定律的分析解,并将其简化为公式(5):

(5)

式中:Deff,干燥过程中有效水分子扩散系数,m/s2;L,干燥鲫鱼片厚度,m;t,干燥时间,s。

对两边求对数得公式(6):

(6)

由公式(6)可知lnMR关于t呈线性相关,对试验数据线性拟合后作图得到直线斜率K,从而可以计算出不同温度下的有效水分扩散系数。

有效水分扩散系数和温度的关系满足Arrhenius方程式,活化能可以通过公式(7)计算而得,即:

(7)

式中:A,Arrhenius常数;δ,干燥活化能,kJ/mol;R,摩尔气体常数,8.314 J/(mol·K);T,绝对温度,K。对公式(7)两边取对数得公式(8):

(8)

结合实验数据拟合lnDeff~1/T的一次线性回归方程即可求得扩散活化能。

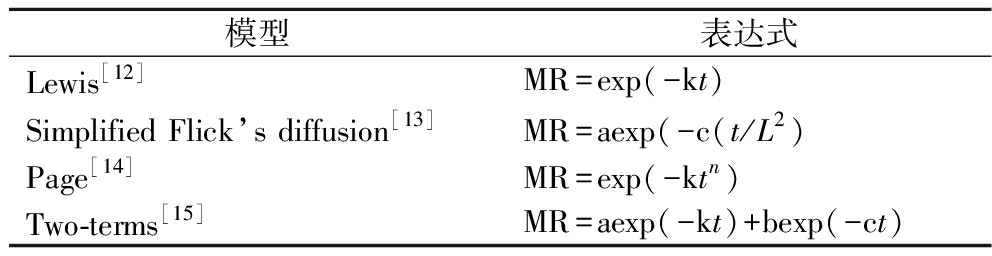

1.4 薄层干燥模型

物料的干燥过程是一个复杂的传热传质过程,许多学者[11-14]通过对不同物料的研究,提出了多种理论模型、半理论模型和经验模型,并不断对其进行改进。本实验选择以下4种薄层干燥模型(见表1),均为常见的食品薄层干燥模型,根据实验可获得水分比随时间变化的数据,基于已经提出的各种模型,利用Origin软件对水分比和干燥时间的干燥曲线进行非线性回归模拟,曲线拟合得出MR-t的函数关系式。

表1 薄层干燥模型

Table 1 Thin-layer drying model

模型表达式Lewis[12]MR=exp(-kt)Simplified Flick’s diffusion[13]MR=aexp(-c(t/L2)Page[14]MR=exp(-ktn)Two-terms[15]MR=aexp(-kt)+bexp(-ct)

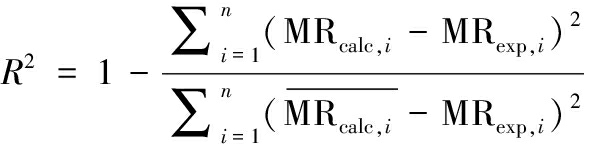

根据相关系数R2、卡方χ2,和均方根误差RMSE评估拟合程度的优劣,定义如下:

(9)

(10)

(11)

式中:MRexp,i,干燥试验实测的第i个水分比;MRcalc,i,利用模型预测的第i个水分比;n,试验测得的数据个数;z,因素水平个数。当相关系数R2越大,卡方χ2和均方根误差RMSE的值都越小的时候,模型与试验数据匹配最好,能更好的描述干燥过程。

1.5 色差分析

使用CR-400型色差仪采用三点法测试实验样本的L*、a*、b*值[16]。使用白板较标后,对样品取3点测定其L*(亮度)、a*(红度)、b*(黄度)值,结果取其平均值。

1.6 质构分析

参考崔艳飞等[17]方法进行测试,并略作改动。取鱼身背部较厚处,切成1.0 cm×1.0 cm×0.5 cm的小块进行测试,选用的探头型号为P/50圆柱型探头,测前速度2 mm/s,测后速度5 mm/s,测试速度1 mm/s,压缩程度30%,探头两次测定时间间隔为5 s,触发力为0.5 N,压缩次数2次,每个样品做6组平行,结果取其平均值。

1.7 数据分析

本试验使用Excel 2021整理数据,使用SPSS 16.0软件,采用最小显著差异法对实验结果进行显著性分析(P<0.05),采用origin 2019b软件进行线性回归模拟、非线性回归模拟和作图。

2 结果与分析

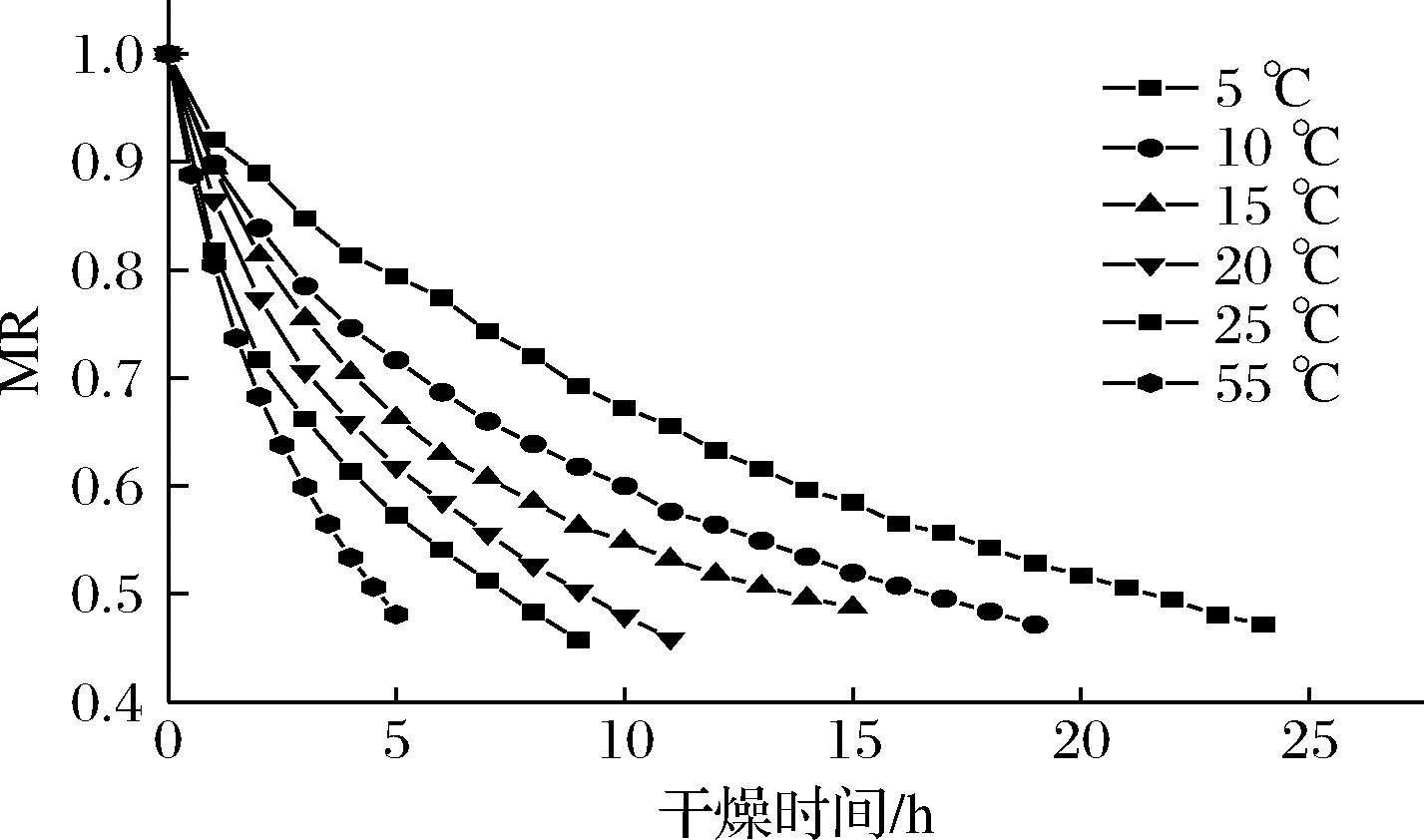

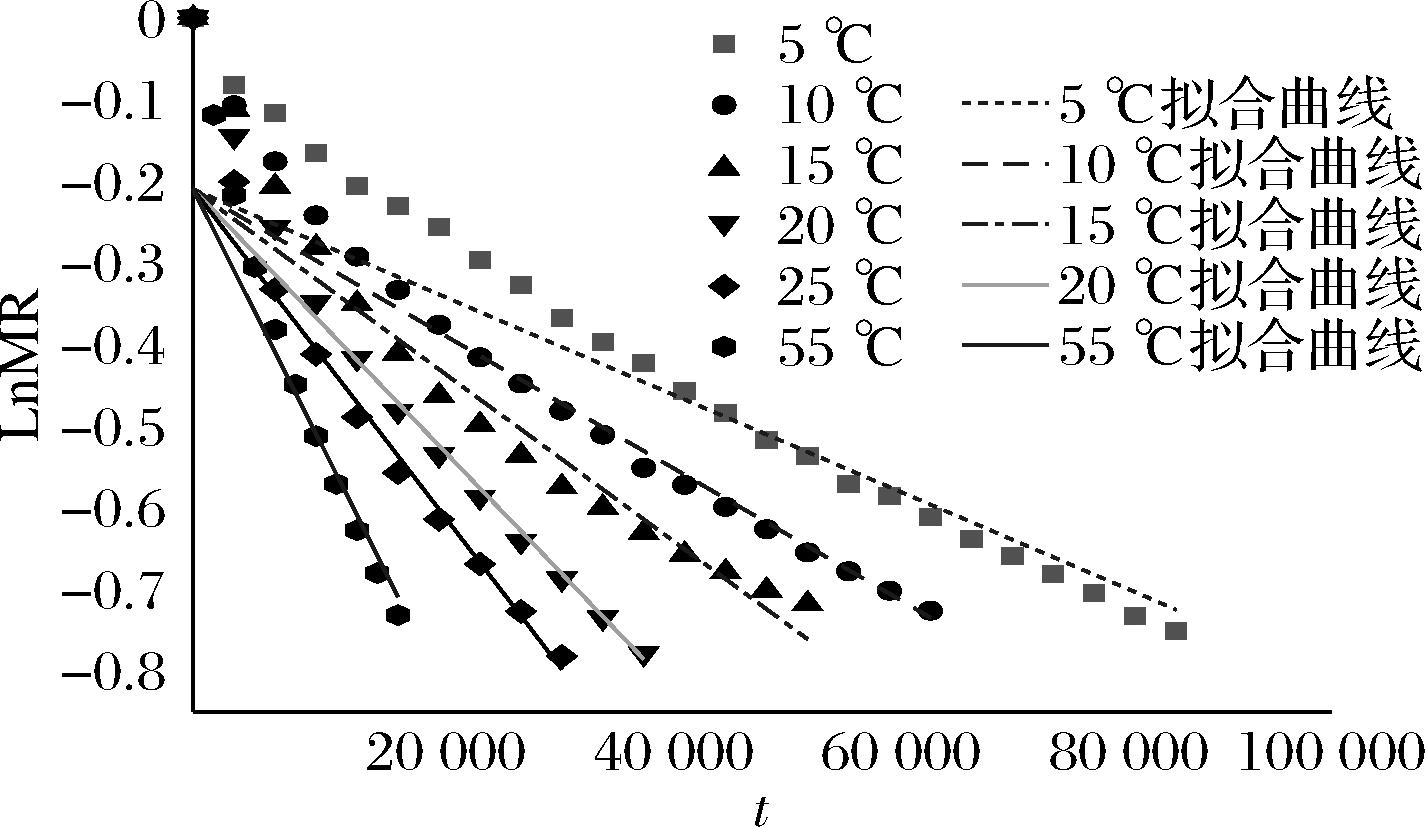

2.1 水分比和干燥速率

由图1中可知,温度越高,鲫鱼片干燥至水分比为50%左右所需的时间越短,冷风干燥所需时间分别为9、11、15、19、25 h,相对于热风干燥所需的5 h,冷风干燥所需时间较长。

图1 不同送风温度下鲫鱼肉的水分比曲线

Fig.1 Moisture ratio curve of crucian carp meat under different air supply temperatures

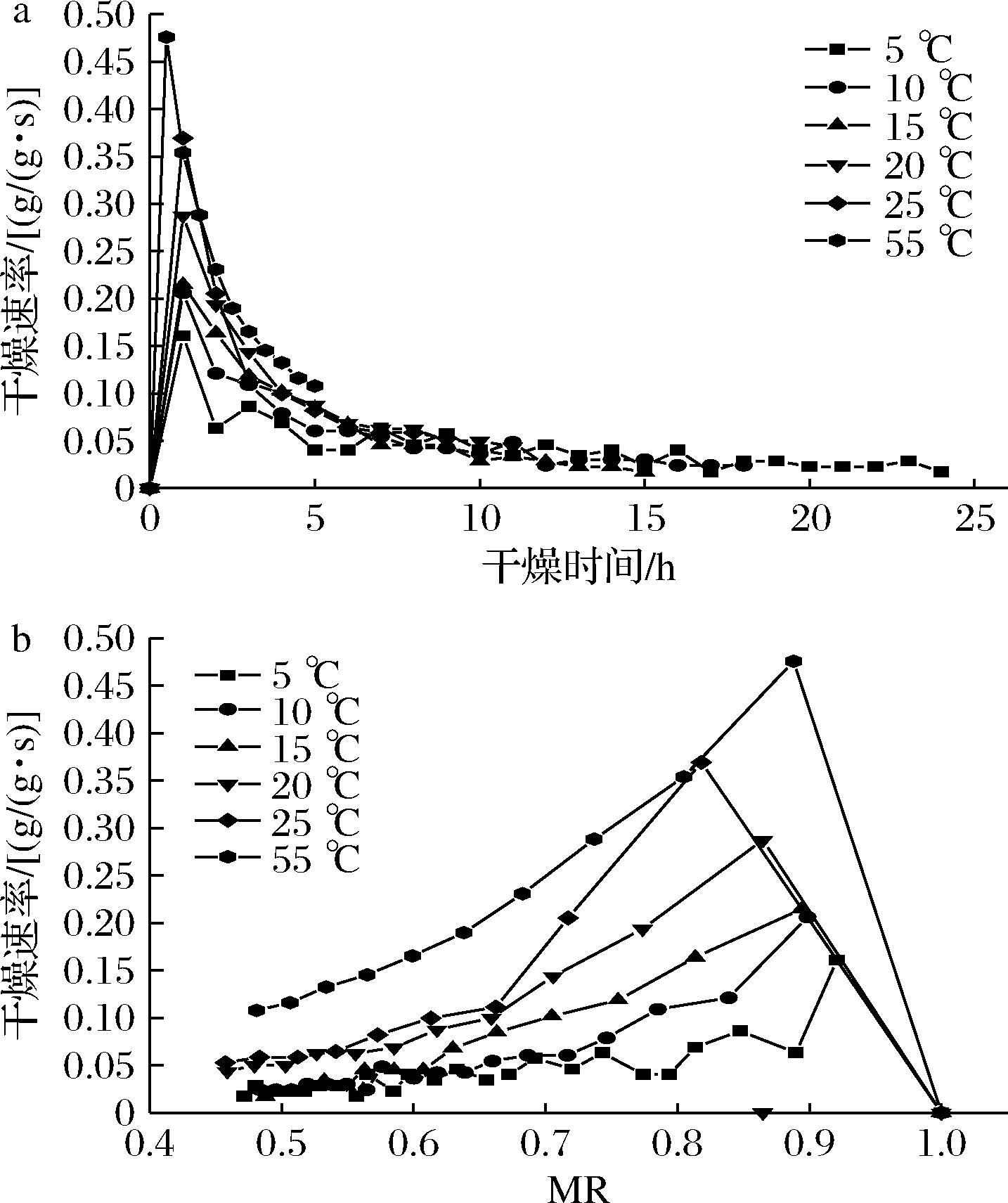

不同送风温度下鲫鱼肉的干燥速率随干燥时间、水分比的变化如图2所示。冷风条件下,干燥速率随温度的升高逐渐加快,25 ℃时的干燥速率约为5 ℃时的2倍,同时整个干燥过程均为降速干燥。在干燥初期,干燥速率快速下降,随后降速逐渐放缓,并伴随着速率偶尔的波动,最终逐渐趋于匀速。这是因为在干燥初始阶段,鱼肉表面水分与吹来的风接触面积较大,所以干燥速率较快;随着干燥时间的延长,鱼肉的含水量逐渐降低,鱼肉整体开始收缩,表面开始逐渐硬化,增加了水分由内向外扩散的阻力,使得水分难以蒸发,从而导致干燥速度逐渐降低;在干燥后期阶段,鱼肉表面偶尔开裂,使得原本处于内部的水分直接与冷风接触,干燥速率也随之发生波动,但干燥速率整体趋于平缓,这是由于此时鱼肉中自由水大部分已被去除,剩下的都是较难去除的结合水。在不同的干燥温度下,鱼肉的水分比与干燥速率均呈正相关,随着水分比的减小,鱼肉的干燥速率逐渐降低,此时干燥过程中内部水分向表面扩散的速度逐渐低于表面水分蒸发速度,因此整个干燥过程以降速干燥为主。热风条件下的干燥速率较快,无匀速阶段,这是由于温度梯度较大导致表面水分蒸发速率过大,内外水分浓度差也较大,水分向外迅速扩散,水分比迅速降低至50%左右。

a-不同送风温度下干燥速率与时间的关系;b-不同送风温度下干燥速率与水分比的关系

图2 不同送风温度下鲫鱼肉的干燥速率曲线

Fig.2 Drying rate curve of crucian carp meat under the same air supply temperature

2.2 有效水分扩散系数分析

图3为不同送风温度下lnMR关于t的拟合方程,拟合得到线性方程后由直线斜率根据公式(6)计算得出不同送风温度下鲫鱼片的水分扩散系数,计算结果如表2所示。由计算结果可知,水分扩散系数与送风温度呈正相关,温度越高,水分扩散系数越大,冷风干燥下鲫鱼的水分扩散系数在(1.51E-11~4.61E-11) m2/s之间,相较于热风干燥水分扩散系数的7.04E-11 m2/s较小,但与前人所测的食品干燥时的有效扩散系数在(10-9~10-11) m2/s间基本一致[14]。

图3 不同送风温度LnMR-t拟合图

Fig.3 LnMR-t fitting diagram for different air supply temperatures

表2 不同送风温度水分扩散系数

Table 2 Moisture diffusion coefficient under different air supply temperatures

送风温度/℃斜率K有效水分扩散系数Deff/(m2/s)5-5.96E-61.51E-1110-8.10E-62.05E-1115-1.02E-52.58E-1120-1.45E-53.67E-1125-1.82E-54.61E-1155-2.78E-57.04E-11

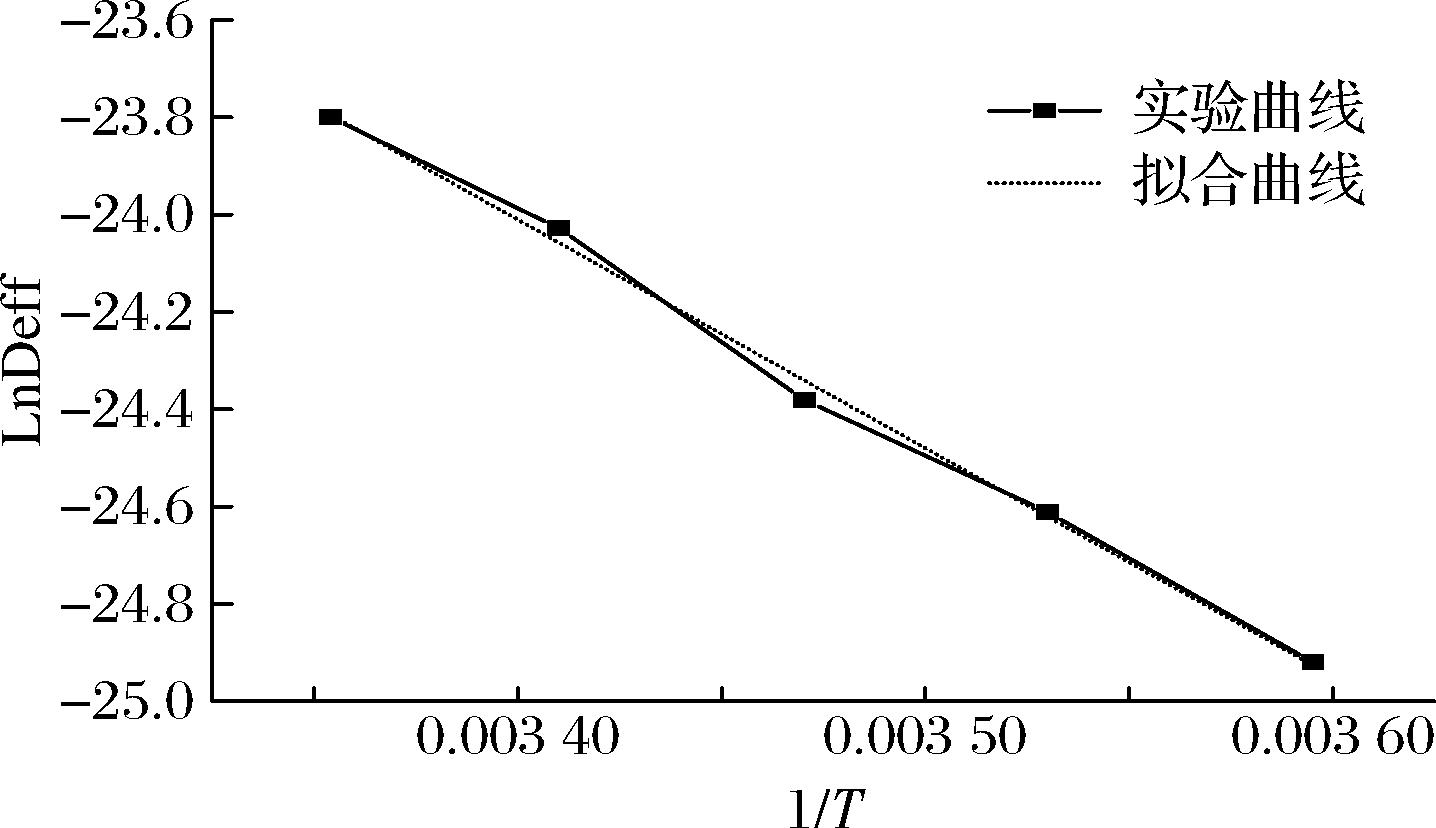

2.3 活化能分析

由公式(8)结合实验数据拟合出lnDeff~1/T的线性回归方程,得到如图4所示水分扩散系数关于温度的关系,方程的相关系数R2为0.996 7,拟合方程与试验数据匹配度较好。

图4 有效扩散系数与温度间的关系

Fig.4 The relationship between effective diffusion coefficient and temperature

拟合后由方程斜率与截距经计算求得鲫鱼冷风干燥活化能δ=38.97 kJ/mol, Arrhenius常数A=3.11E-4,Arrhenius拟合方程为:

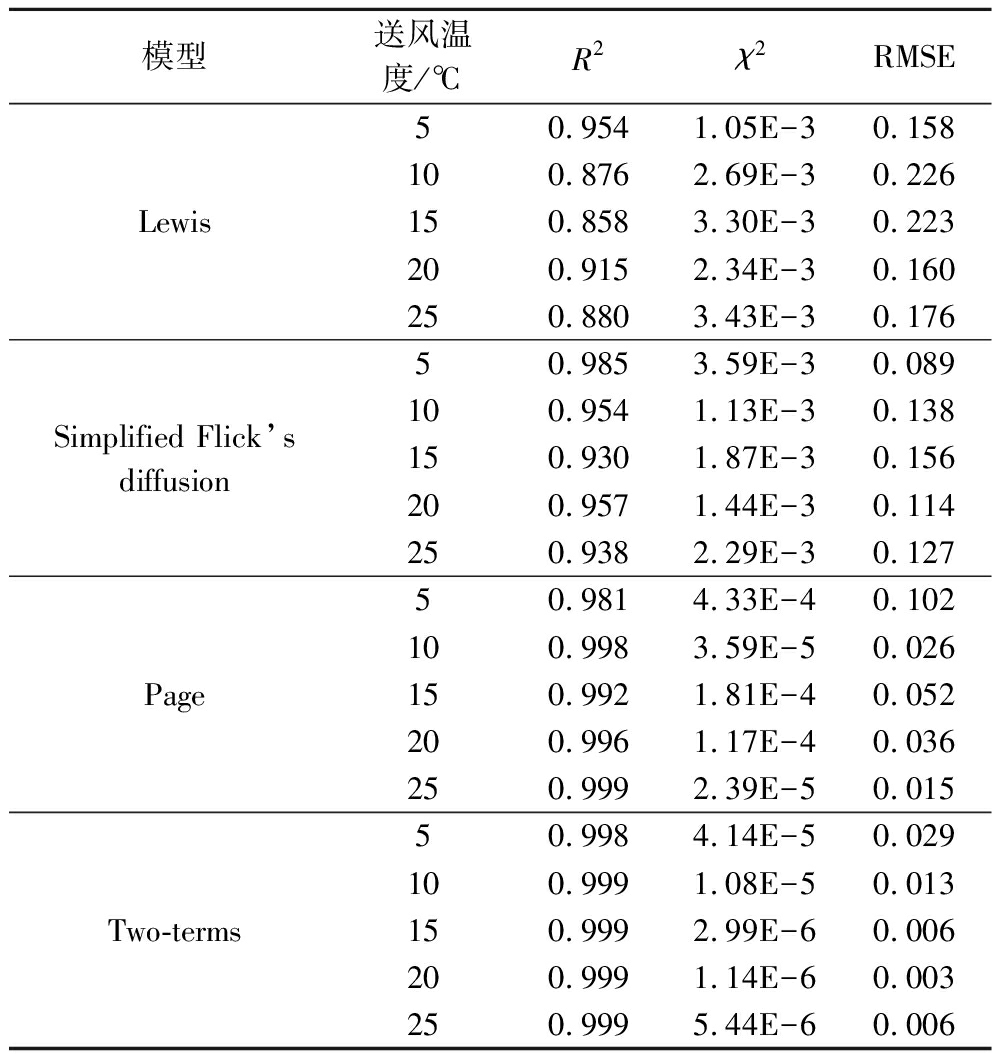

2.4 薄层干燥模型拟合结果

不同送风温度下各薄层干燥模型拟合的平均误差值如表3所示。

表3 薄层干燥模型拟合平均误差

Table 3 Fitting average error of thin layer drying model

模型送风温度/℃R2χ2RMSELewis50.9541.05E-30.158100.8762.69E-30.226150.8583.30E-30.223200.9152.34E-30.160250.8803.43E-30.176Simplified Flick’s diffusion50.9853.59E-30.089100.9541.13E-30.138150.9301.87E-30.156200.9571.44E-30.114250.9382.29E-30.127Page50.9814.33E-40.102100.9983.59E-50.026150.9921.81E-40.052200.9961.17E-40.036250.9992.39E-50.015Two-terms50.9984.14E-50.029100.9991.08E-50.013150.9992.99E-60.006200.9991.14E-60.003250.9995.44E-60.006

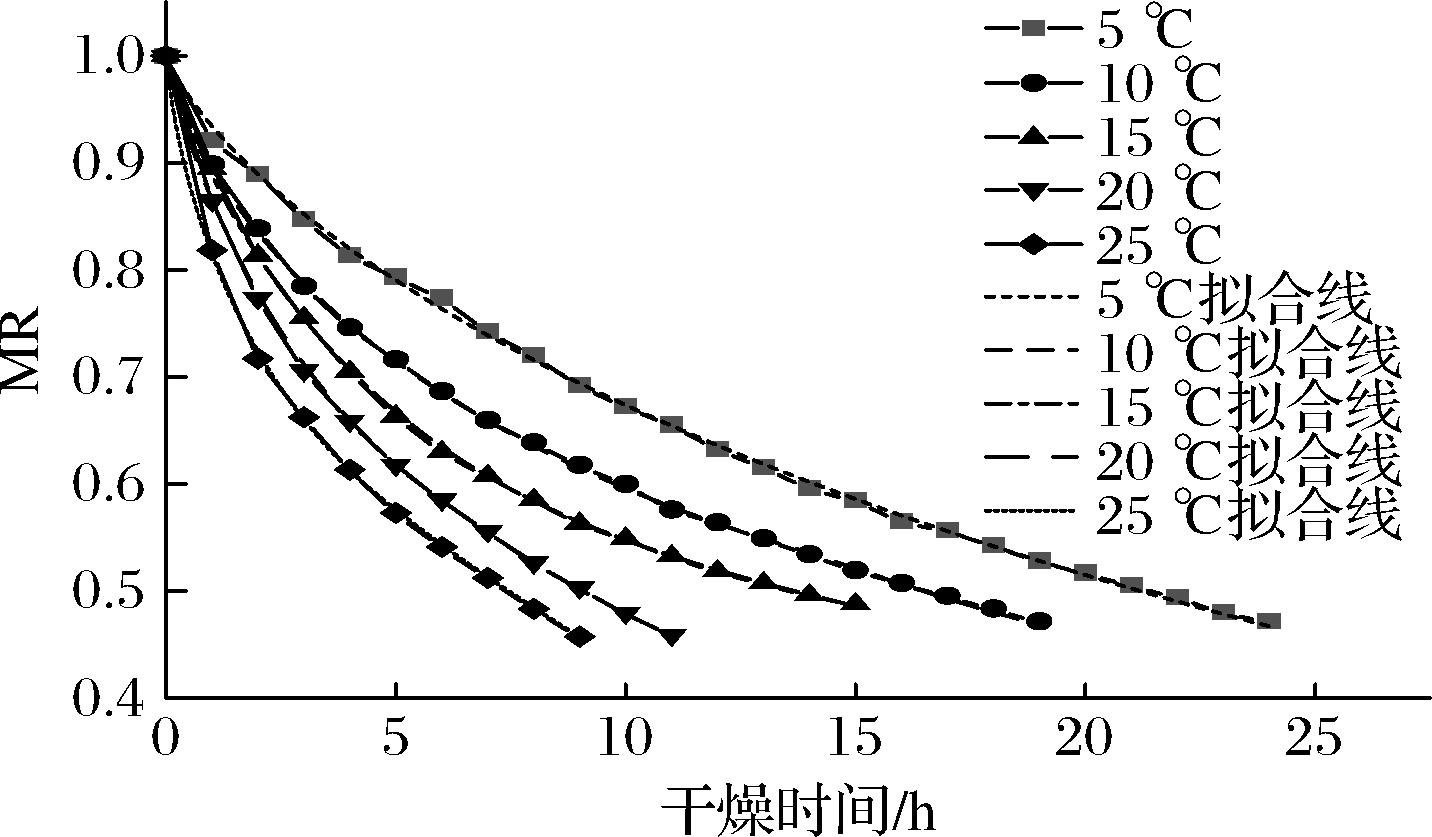

由表可知,以上几个薄层干燥模型的相关系数R2,只有Page与Two-terms两个模型是可以接受的。但Two-terms模型的χ2、RMSE值更接近于0,因此Two-terms模型的拟合度要优于Page模型,选择Two-terms模型来描述鲫鱼冷风干燥过程中的脱水规律,其拟合曲线如图5所示。

图5 不同送风温度下Two-terms模型拟合曲线

Fig.5 Two terms model fitting curves under different air supply temperatures

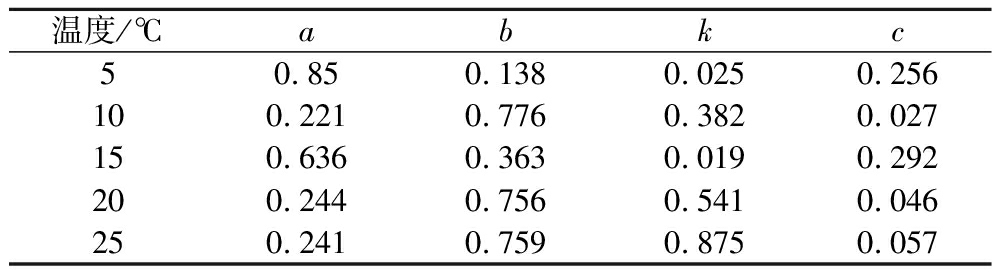

不同送风温度下使用Two-terms模型拟合试验数据后的模型参数如表4所示,探究其关于送风温度的关系,对其进行二次项回归得到各参数关于温度的关联式,从而得到MR与t之间的关系式。

表4 Two-terms模型参数

Table 4 Two-terms model parameters

温度/℃abkc50.850.1380.0250.256100.2210.7760.3820.027150.6360.3630.0190.292200.2440.7560.5410.046250.2410.7590.8750.057

a=1.019 52-0.062 08t+0.001 27t2

b=0.230 88-0.034 86t+0.002 4t2

k=-0.04+0.064 16t-0.001 32t2

c=0.234 4-0.004 89t-8.988 57×10-5t2

MR=(1.019 52-0.062 08t+0.001 27t2)e(0.04-0.064 16t+0.001 32t2)×t+↓

(0.230 88-0.034 86t+0.002 4t2)e(-0.234 4+0.004 89t+8.988 57×10-5t2)×t

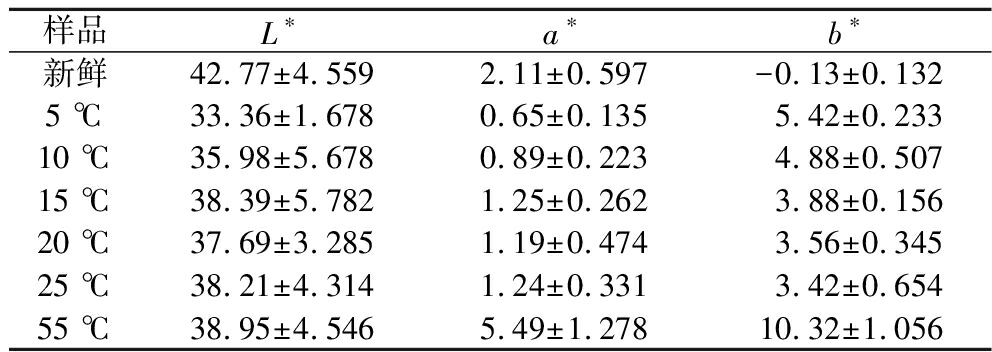

2.5 色差分析

不同送风温度下鲫鱼片的亮度、红度、黄度如表5所示。

表5 不同干燥温度对鲫鱼片色泽的影响

Table 5 Effect of different drying temperatures on the color of crucian carp slices

样品L∗a∗b∗新鲜42.77±4.5592.11±0.597-0.13±0.1325 ℃33.36±1.6780.65±0.1355.42±0.23310 ℃35.98±5.6780.89±0.2234.88±0.50715 ℃38.39±5.7821.25±0.2623.88±0.15620 ℃37.69±3.2851.19±0.4743.56±0.34525 ℃38.21±4.3141.24±0.3313.42±0.65455 ℃38.95±4.5465.49±1.27810.32±1.056

由表可知,各温度条件下的鱼肉亮度(L*)均明显低于新鲜鲫鱼片的亮度,这可能与蛋白质的变性以及长时间干燥后脂肪氧化有关,温度较高时由于蛋白质变性导致亮度降低,温度越低时由于干燥时间越长,脂肪氧化程度越高,导致亮度降低。冷风干燥后鱼片的红度(a*)也普遍低于新鲜鲫鱼片的红度,且温度低于15 ℃后红度逐渐降低,这可能是由于温度低于15 ℃时鱼肉肌红蛋白氧化时间过长,从而导致了鱼肉红度的降低。同时可发现,鱼片黄度(b*)在低于15 ℃干燥下明显升高,这与干燥时间有关,冷风干燥时间越长,脂肪氧化程度增加,鲫鱼片黄度越高。热风干燥时由于鱼肉发生美拉德反应,同时脂质氧化作用加剧,其红度与黄度均明显变高,同时带有异味。因此干燥温度过高或者干燥时间过长均会导致鱼肉泛黄,影响价值。在15 ℃下鲫鱼片的亮度、红度与黄度均能保持在较好的水准,颜色适宜。

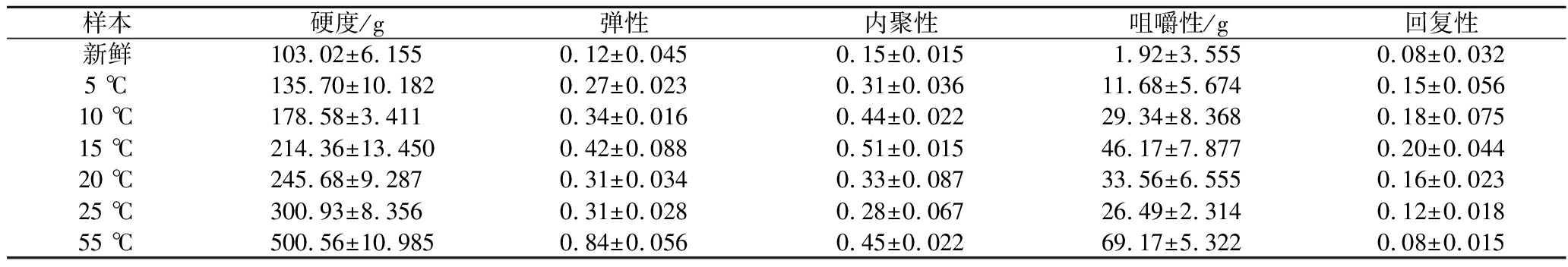

2.6 质构分析

不同送风温度下鲫鱼片的硬度、弹性、内聚性、咀嚼性、回复性如表6所示。

表6 不同温度下鲫鱼片质构

Table 6 Texture of crucian carp slices at different temperatures

样本硬度/g弹性内聚性咀嚼性/g回复性新鲜103.02±6.1550.12±0.0450.15±0.0151.92±3.5550.08±0.0325 ℃135.70±10.1820.27±0.0230.31±0.03611.68±5.6740.15±0.05610 ℃178.58±3.4110.34±0.0160.44±0.02229.34±8.3680.18±0.07515 ℃214.36±13.4500.42±0.0880.51±0.01546.17±7.8770.20±0.04420 ℃245.68±9.2870.31±0.0340.33±0.08733.56±6.5550.16±0.02325 ℃300.93±8.3560.31±0.0280.28±0.06726.49±2.3140.12±0.01855 ℃500.56±10.9850.84±0.0560.45±0.02269.17±5.3220.08±0.015

由表6可知,冷风干燥温度对鲫鱼片的质构具有显著影响(P<0.05),且随着干燥温度的升高,鲫鱼片硬度、弹性、内聚性、咀嚼性、回复性都呈现增加的趋势。这是因为一方面随着干燥温度的升高,鱼肉表面水分蒸发速度加快,表面形成硬壳的硬度增加,但更高的温度会导致肌肉纤维也更加收缩,使鱼肉结构更加紧密,肌肉弹性下降,咀嚼性反而降低;另一方面干燥温度的升高使得鲫鱼肉蛋白的变性程度增加,导致硬度增加,温度升高超过15 ℃后蛋白质变性程度过大也会导致内聚性与回复性的降低。因此干燥温度越低,鲫鱼片质构越接近新鲜鲫鱼片,营养保存越多,但干燥时间过长也会导致鱼肉泛黄,成本增加。热风条件下由于温度较高,鱼肉蛋白变性严重导致硬度、弹性等均升高,但内部组织破坏严重,内聚性反而不如15 ℃下鱼肉,养分流失严重。因此在考虑时间成本下,鲫鱼片在15 ℃的温度下质构较为接近新鲜鲫鱼片,且干燥时间较5 ℃节省10 h,在实际应用中可选用15 ℃进行干燥。

3 结论

本研究探讨了在不同冷风干燥温度(5、10、15、20、25 ℃)条件下鲫鱼的干燥特性及品质分析,并与热风经典条件进行对比,结果表明随着冷风干燥温度的升高,鲫鱼片干燥至水分比为50%左右所需时间减少,且各干燥温度条件下鲫鱼干燥均呈降速趋势,最终干燥速率趋于平稳,并伴随着偶尔的波动,而热风干燥无匀速阶段,说明水分扩散对鲫鱼干燥起主导作用。

利用了Fick第二定律计算出了各温度下鲫鱼片的有效水分扩散系数,其随着温度的增加而增加,有效水分扩散系数在(1.51E-11~4.61E-11) m2/s之间;通过Arrhenius方程计算出了鲫鱼片的冷风干燥活化能为38.97 KJ/mol。

对比分析了4种常见的薄层干燥经验模型的拟合情况,其中Two-terms模型拟合效果最佳,能够较好地描述冷风干燥鲫鱼片这一过程。

通过对干燥品质进行分析发现,温度对鲫鱼的质构与色泽均具有显著影响(P<0.05),冷风干燥鲫鱼片的硬度随温度的升高而增大,弹性、内聚性、咀嚼性、回复性随温度的升高先增大后减小,15 ℃下达到最大值,且此温度下干燥时间适宜,鲫鱼片能保持较好的色泽。热风干燥下鲫鱼蛋白变性严重,鱼肉红度与黄度较高,组织破坏严重,因此实际加工过程中可选用15 ℃冷风对鲫鱼进行干燥。

[1] 胡文娟, 李艳芳, 甘江英.国内鲫鱼产业发展现状与对策探讨[J].渔业致富指南, 2017(10):9-11.HU W J, LI Y F, GAN J Y.Present situation and countermeasures of domestic crucian carp industry development[J].Fishery Guide to Be Rich, 2017(10):9-11.

[2] 王小平, 王鑫, 黄泽伟, 等.鲫鱼、鲢鱼和乌鱼的元素分布分析[J].中国酿造, 2019, 38(8):163-167.WANG X P, WANG X, HUANG Z W, et al.Element distribution analysis of crucian carp, silver carp and snakehead[J].China Brewing, 2019, 38(8):163-167.

[3] 任洁, 韩育章, 管敏, 等.3种鲫鱼营养成分分析与评价[J].水利渔业, 2008, 29(1):35-37.REN J, HAN Y Z, GUAN M, et al.Analysis and evaluation of nutritional components of three kinds of crucian carp[J].Reservoir Fisheries, 2008, 29(1):35-37.

[4] 袁丽, 苏丽, 高瑞昌, 等.冷风变温干燥对半干鲫鱼片品质的影响[J].食品工业, 2011, 32(11):91-94.YUAN L, SU L, GAO R C, et al.Effect of time-varying temperature drying on the quality of half-dried crucian slice(Carassius auratus) dried by cool air[J].The Food Industry, 2011, 32(11):91-94.

[5] 蔡健荣, 卢越, 白竣文, 等.马铃薯薄片干燥过程形态变化三维成像[J].农业工程学报, 2019, 35(1):278-284.CAI J R, LU Y, BAI J W, et al.Three-dimensional imaging of morphological changes of potato slices during drying[J].Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(1):278-284.

[6] 严凌苓, 陈婷, 龙映均, 等.国内外水产品保鲜技术研究进展[J].江西水产科技, 2013(2):38-41.YAN L L, CHEN T, LONG Y J, et al.Research progress on preservation technology of aquatic products at home and abroad[J].Jiangxi Fishery Science and Technology, 2013(2):38-41.

[7] SROY S, AVALLONE S, SERVENT A, et al.Does drying preserve the nutritional quality of small freshwater fish without excessive concentrations of heavy metals?[J].Current Research in Food Science, 2023, 6:100489.

[8] 郑海波. 水产品低温低湿及红外协同干燥理论分析和试验研究[D].杭州:浙江工商大学, 2012.ZHENG H B.Theoretical analysis and experimental research on Ltlh combined infrared radiation drying of aquatic products[D].Hangzhou:Zhejiang Gongshang University, 2012.

[9] 薛超轶, 张卿, 梁鹏.冷风干燥过程中温度对鳀鱼片品质的影响[J].食品研究与开发, 2016, 37(23):29-33.XUE C Y, ZHANG Q, LIANG P.Effects of cold air-drying temperature on properties of anchovy fillets[J].Food Research and Development, 2016, 37(23):29-33.[10] YU D W, FENG T Y, JIANG Q X, et al.The change characteristics in moisture distribution, physical properties and protein denaturation of slightly salted silver carp (Hypophthalmichthys molitrix) fillets during cold/hot air drying processing[J].LWT, 2021, 137:110466.

[11] 李新, 汪兰, 吴文锦, 等.风干草鱼块加工工艺分析[J].湖北农业科学, 2016, 55(23):6208-6210.LI X, WANG L, WU W J, et al.Exploration of processing technology of dried grass carp pieces[J].Hubei Agricultural Sciences, 2016, 55(23):6208-6210.

[12] MBEGBU N N, NWAJINKA C O, AMAEFULE D O.Thin layer drying models and characteristics of scent leaves (Ocimum gratissimum) and lemon basil leaves (Ocimum africanum)[J].Heliyon, 2021, 7(1):e05945.

[13] ADEYEYE S A O.An overview of fish drying kinetics[J].Nutrition &Food Science, 2019, 49(5):886-902.

[14] SACILIK K, ELICIN A K.The thin layer drying characteristics of organic apple slices[J].Journal of Food Engineering, 2006, 73(3):281-289.

[15] ONWUDE D I, HASHIM N, JANIUS R B, et al.Modeling the thin-layer drying of fruits and vegetables:A review[J].Comprehensive Reviews in Food Science and Food Safety, 2016, 15(3):599-618.

[16] 赵洪雷, 孟德飞, 徐永霞, 等.鲐鱼热风干燥动力学及品质变化研究[J].包装与食品机械, 2022, 40(6):8-14.ZHAO H L, MENG D F, XU Y X, et al.Study on hot air drying kinetics and quality changes of scomber japonicus[J].Packaging and Food Machinery, 2022, 40(6):8-14.

[17] 崔艳飞, 赵改名, 王玉芬, 等.斩拌速度和时间对乳化肠质构的影响[J].食品与机械, 2010, 26(2):8-12.CUI Y F, ZHAO G M, WANG Y F, et al.Optimization of chopping process on emulsion sausage texture[J].Food &Machinery, 2010, 26(2):8-12.