花椒为芸香科高附加值经济类作物[1],主要产于陕西、四川、云南等地,其不仅可作为中国烹饪文化中的一种特色香料[2],而且功效强大,能止疼杀虫、抗菌、消炎,还能降压、保肝、抗肿瘤等[3-6],在人们日常生活中不可或缺,其应用常以通过干燥处理降低含水率得到的干制品为主。

目前,在农产品干燥加工中,热风干燥方式因设备成本低、操作简单等优势被广泛应用。薛韩玲等[7]通过对热风干燥干制大红袍花椒(Dahongpao Zanthoxylum bungeanum Maxim,DZBM)色泽、果皮微观结构和挥发油的分析[8],发现了在热风干燥中合理的阶段控湿对大红袍花椒品质的重要性。但由于热风干燥具有时间长、效率低等缺点,近些年许多学者通过研究热风-红外和热风-微波联合干燥[9]方式可有效避免单一热风干燥的不足。高飞[10]通过热风、红外、微波和真空冷冻不同组合干燥方式对干燥后的红枣进行感官品质分析,发现热风-红外联合干燥效果优于热风或红外单一干燥。王玲等[11]通过热风-微波联合干燥实验,研究了不同热风温度、微波功率对花椒品质的影响规律并得到了最佳工艺。孟国栋等[12]通过花椒真空干燥实验,分析了不同干燥温度、真空度、装载量对干燥速率的影响,并针对花椒的含水率运用不同数学模型与BP神经网络模型仿真结果的对比与检验,表明BP神经网络模型更适合描述花椒干燥动力学特性。张欣等[13]对山药切片进行真空干燥特性研究,通过对BP神经网络模型和Weibull分布函数拟合实验数据,发现BP神经网络模型适合描述山药切片真空干燥过程。BP神经网络在处理食品加工过程中理化特性与工艺参数之间的复杂关系方面具有较强的适应性和良好的模拟效果[14],但目前对大红袍花椒的BP神经网络模型研究还未发现。

本文以新鲜大红袍花椒为实验对象,基于大红袍花椒热风干燥、热风-红外和热风-微波并联干燥方式下不同干燥温度、装载量、干燥功率等实验参数的干燥影响特征,运用BP神经网络对3种干燥动力学进行研究,并对干制后的大红袍花椒进行感官评价与挥发油成分分析,为大红袍花椒干燥技术的优化与品质提高提供行之有效的依据。

1 材料与方法

1.1 材料

新鲜大红袍花椒2022年8月分批次采摘于韩城市当地,每批次样品在4 ℃温度下冷藏不超过3 d。

1.2 仪器与设备

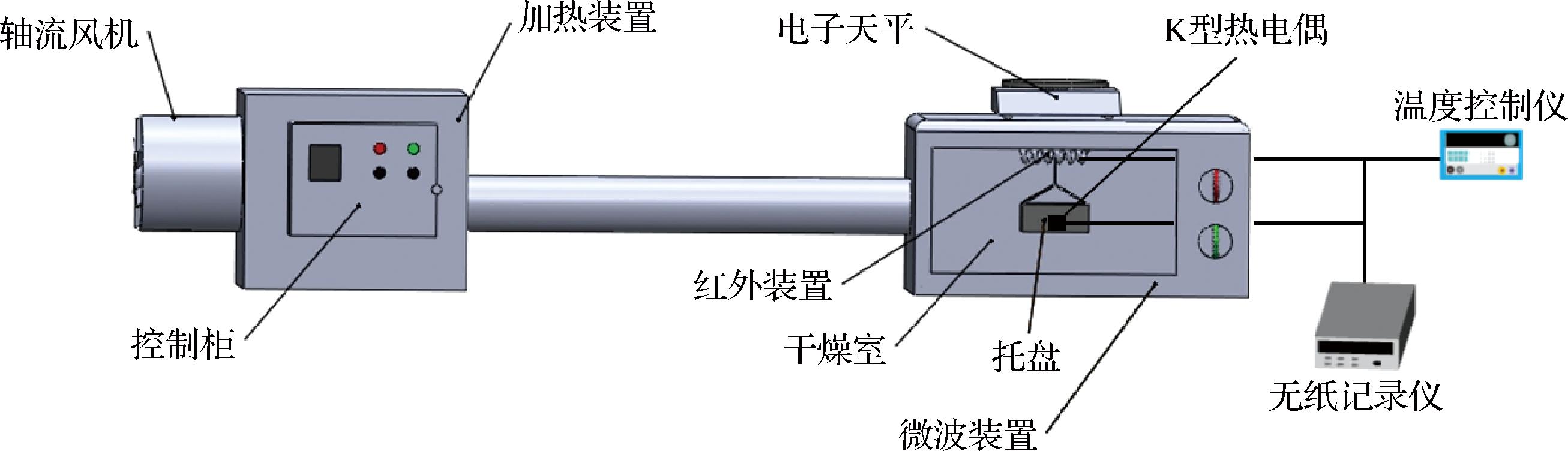

自制干燥装置系统如图1所示。PWN423ZH/E电子天平(精度±0.002 g),美国奥豪斯仪器有限公司;P70D20TL-04微波装置(功率280~595 W),广东格兰仕集团有限公司;碳纤维红外石英灯(400 W),山东瑞倩科技有限公司;LU-R3000无纸记录仪(±0.2%F.S)/LU-920温度控制仪(±0.2%F.S),厦门安东电子有限公司;TT-K-30-SLE K型热电偶(±0.75%t),美国思百吉集团;SF3-2 SF低噪声轴流风机(风量2 000 m3/h,风压59 Pa,电机功率120 W),浙江来日风机股份有限公司;G-11干式翅片加热装置(6支,总功率9 kW),山东汉友信息技术有限公司;YY-FTQS可控硅功率调节器(精度5%),浙江德力西控股集团有限公司。

图1 干燥装置示意图

Fig.1 Schematic diagram of drying device

1.3 试验设计

实验依次采用单一热风、热风-红外并联、热风-微波并联方式,对新鲜大红袍花椒进行多孔薄层干燥,热风-红外并联或热风-微波并联干燥在热风达到设定温度时放置花椒于托盘中,同时开启红外石英灯或微波装置。热风温度由控制柜设定并控制;热风-红外并联干燥,物料前、中、后区域的K型热电偶连接的温度控制仪,可控制红外灯管的启停以保证稳定的干燥室温度,所测温度由无纸记录仪实时采集,取平均值为干燥室温度。各干燥方式中托盘与电子天平连接,间歇质量称量计数间隔时间为5 s,当干燥至安全含水率10%[7]时停止干燥,实验中热风风速均为1.5 m/s。具体实验参数见表1。

表1 实验设计与实验参数

Table 1 Experimental design and experimental parameters

干燥方式实验序号热风温度/℃装载量/g红外功率/W微波功率/W热风干燥150150260150370150460100560200--热风-红外并联干燥6501507601508701509601001060200400-热风-微波并联干燥11501260137014601560150-462462462280525

1.4 试验指标

1.4.1 干基含水率

干基含水率Mt为物料中水分含量与物料干物质质量之比,计算如公式(1)所示[15]:

(1)

式中:mt,花椒t时刻的物料质量,g;mdm,花椒绝干质量,g。

1.4.2 干燥速率

干燥速率(drying rate,DR)的计算如公式(2)所示[16]:

(2)

式中:Mt1、Mt2,分别为t1、t2时刻花椒干基含水率,g/g。

1.5 BP神经网络设计

1.5.1 输入层和输出层节点确定

输入层包括温度、装载量、时间、红外功率、微波功率5个变量;输出层变量为大红袍花椒的干基含水率。

1.5.2 隐含层节点确定

目前对于隐含层节点数的确定方法较多,如Kolmogorov定理、经验公式和试凑法等[13]。本研究选择经验公式如公式(3)所示:

(3)

式中:k,隐函数层节点数;m,输入层节点数,m=5;n,输出层节点数,n=1;a,调节常数,a∈(0,10)。根据公式可得:2<k<13。

1.5.3 传递函数及算法

将大红袍花椒干燥试验数据通过BP神经网络进行训练并验证精度,以trainlm作为训练函数,选择具有较快收敛速度的Levenberg-Marquardt算法[12],自适应地改变下降梯度。

1.6 大红袍花椒品质分析

1.6.1 挥发油测定

采用水蒸气蒸馏法提取花椒中的挥发油。应用多功能粉碎机(BJ-150,浙江拜杰科技有限公司)将大红袍花椒打碎,称取20.0 g粉末,放入500 mL圆底烧瓶中,并加入300 mL纯水和若干沸石。将圆底烧瓶与挥发油提取器(安徽科腾信息技术有限公司)紧密连接,打开加热套,加热沸腾2 h后停止。待冷却至室温后读取挥发油体积,并将挥发油存至4 ℃冰箱备用。挥发油含量计算如公式(4)所示[17]。采用GC-MS(2010Plus,日本岛津仪器有限公司),应用峰面积归一法计算各组分的相对含量,色谱氦载气流速1.0 mL/min,对应≤150、≤260、≤290 ℃温度阶段程序升温速率分别为3、10、5 ℃/min,质谱扫描范围为 45~460 amu[18]。

T/%=V/m×100

(4)

式中:T,挥发油含量,%;V,挥发油体积,mL;m,样品质量,g。

1.6.2 色泽评价

采用主观和客观相结合的评价方法。依据LY/T 1652—2005《花椒质量等级》行业标准,将干制大红袍花椒置于白色瓷盘,在光线良好的自然光下目测各样品色泽;并将干制花椒粉碎通过40目网筛,取10 g均匀平铺于测色皿,采用分光测色仪(3nh SR-64,深圳三恩时科技有限公司),容差设置为1.00,光源设定为D65,进行黑白校正后,将测量口径贴近被测物体,连续测量3次,得到干燥样品的色差值L*(亮度)、a*(红绿度)、b*(黄蓝度)。

1.6.3 感官评价

参照陈臣等[19]的感官评价员选择方法,在专业培训的50名候选人中筛选出具有较强感官识别能力的30人,在标准感官实验室,依据LY/T 1652—2005《花椒质量等级》行业标准中的感官指标进行评价。所有用于测试的样品均采用3位随机数字编码,样品5 g,单独贮存在50 mL有盖且无味的棕色玻璃杯中。

2 结果与分析

2.1 大红袍花椒干燥动力学研究

2.1.1 大红袍花椒热风干燥特性

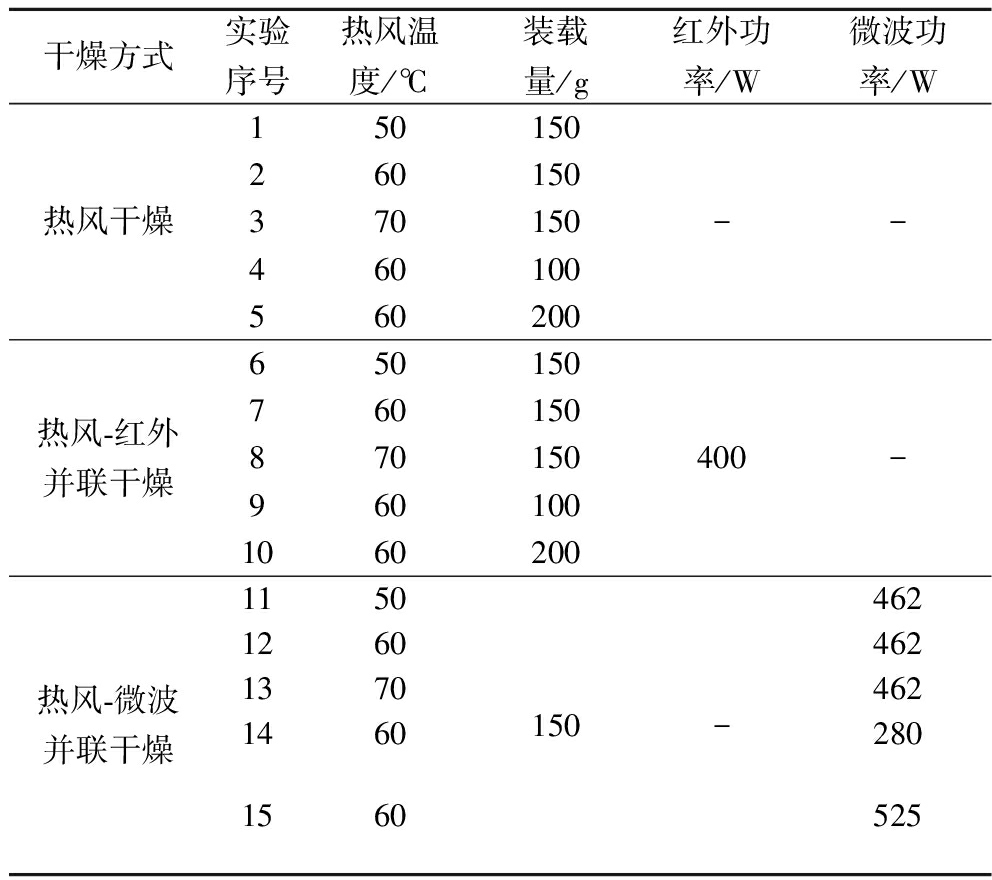

大红袍花椒热风干燥过程中干基含水率Mt与干燥速率DR随时间的变化曲线如图2所示。当装载量为150 g,热风温度分别为50、60、70 ℃时,干燥结束所需时间分别为301.8、210.2、151.6 min,热风温度从50 ℃升高至70 ℃,干燥时间缩短了50%;当温度恒为60 ℃,装载量分别为100、200 g时,所需干燥时间分别为16.5、246.6 min。可见,干燥时间与装载量呈正相关,与温度呈负相关。这是因为装载量大,导致花椒层厚度增加,花椒受热不均匀,水分迁移路径变长,干燥时间增加;温度越高,热风与花椒之间的传热效率越快,促进花椒表面水分不断蒸发,干燥时间缩短。

a-干基含水率曲线;b-干燥速率曲线

图2 大红袍花椒热风干燥干基含水率和干燥速率曲线

Fig.2 Moisture content and drying rate curves of DZBM during hot air drying

由图2-b可知,大红袍花椒热风干燥过程存在3个阶段,分别是初期升速阶段、中期恒速阶段、后期降速干燥阶段。在升速干燥阶段,温度70 ℃、装载量150 g的干燥条件下,花椒干燥速率尤为迅速,但是热风温度为50 ℃的条件下就相差很大。这是因为高热的热风与花椒表面形成的温度差大,迅速带走了花椒表面的水分。当花椒与干燥室温度差趋于稳定后,进入了长时间的恒速阶段。在降速阶段,温度越高,干燥速率下降得越快,温度为50 ℃的条件下,下降十分缓慢。

2.1.2 大红袍花椒热风-红外并联干燥特性

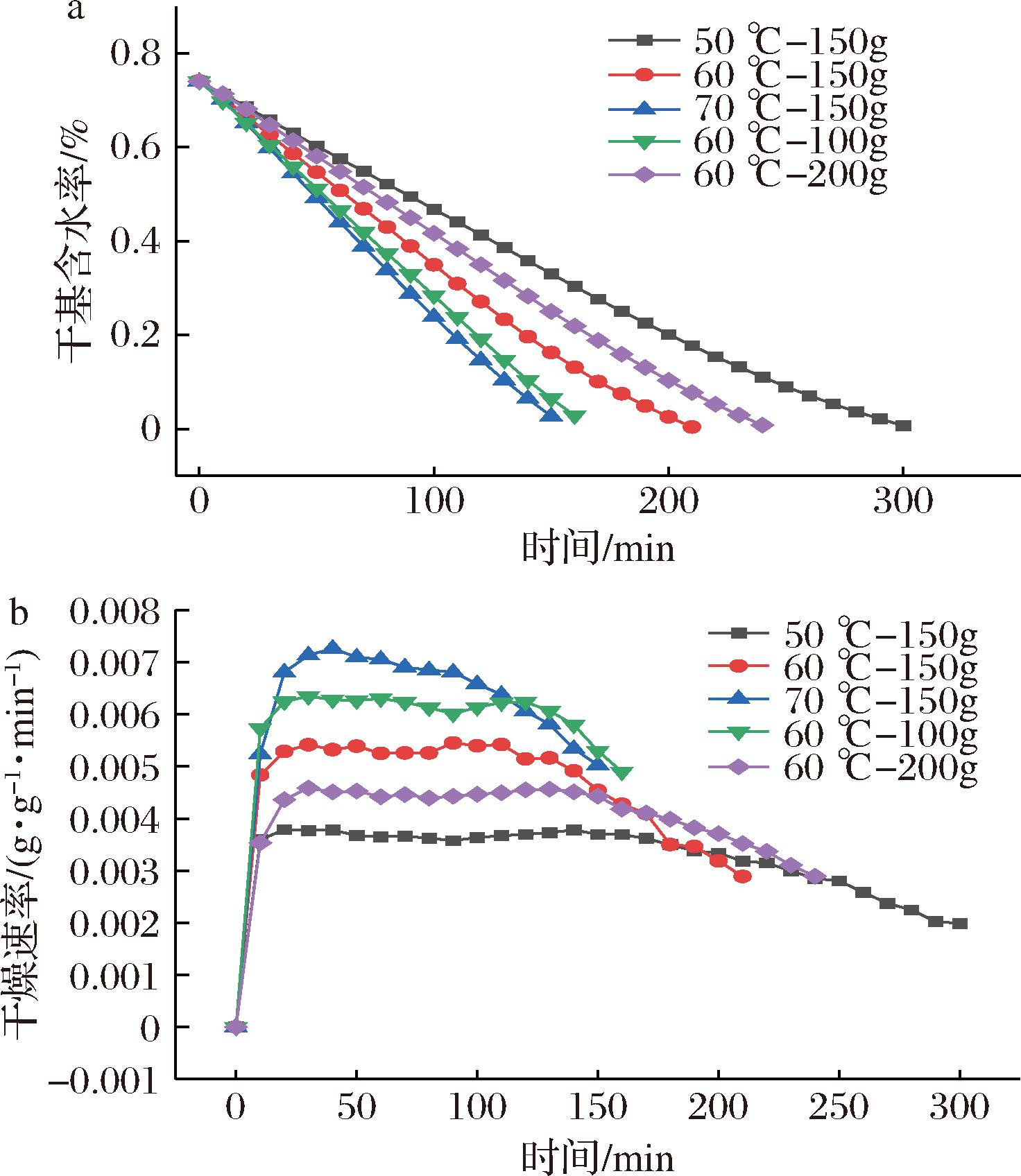

由图3-a可知,当装载量为150 g,温度分别为50、60、70 ℃时,干燥所需时间分别为66.2、56.5、50.6 min,和单一的热风干燥相比,干燥时间显著降低。当温度为60 ℃,装载量分别为100、200 g时,所需干燥时间分别为48.0、66.3 min。这是因为花椒的数量变多厚度增加,红外辐射对花椒内部作用较弱,从而延长了干燥时间。

a-干基含水率曲线;b-干燥速率曲线

图3 大红袍花椒热风-红外并联干燥干基含水率和干燥速率曲线

Fig.3 Moisture content and drying rate curves of DZBM during hot air-infrared parallel drying

由图3-b可知,热风-红外并联干燥时,升温、减少装载量均能提高干燥速率,但其恒速期较热风干燥持续时间不长。这是因为热风-红外并联干燥恒速期的干燥速率[最大值0.064 0 g/(g·min)]高于热风干燥恒速期一个数量级[最大速率0.007 3 g/(g·min)],物料内部的自由水[20]很快被去除,从而进入降速期。

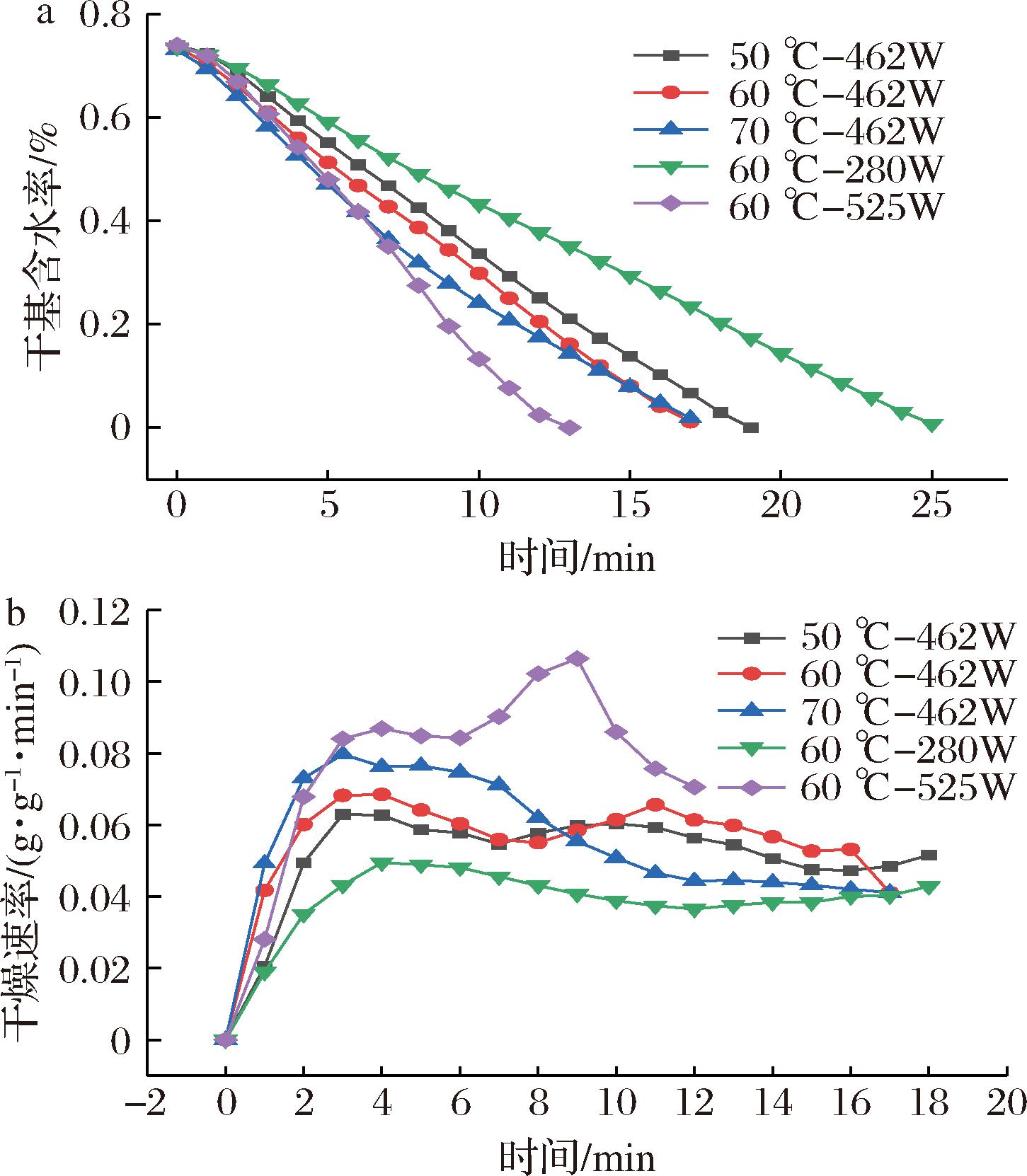

2.1.3 大红袍花椒热风-微波并联干燥特性

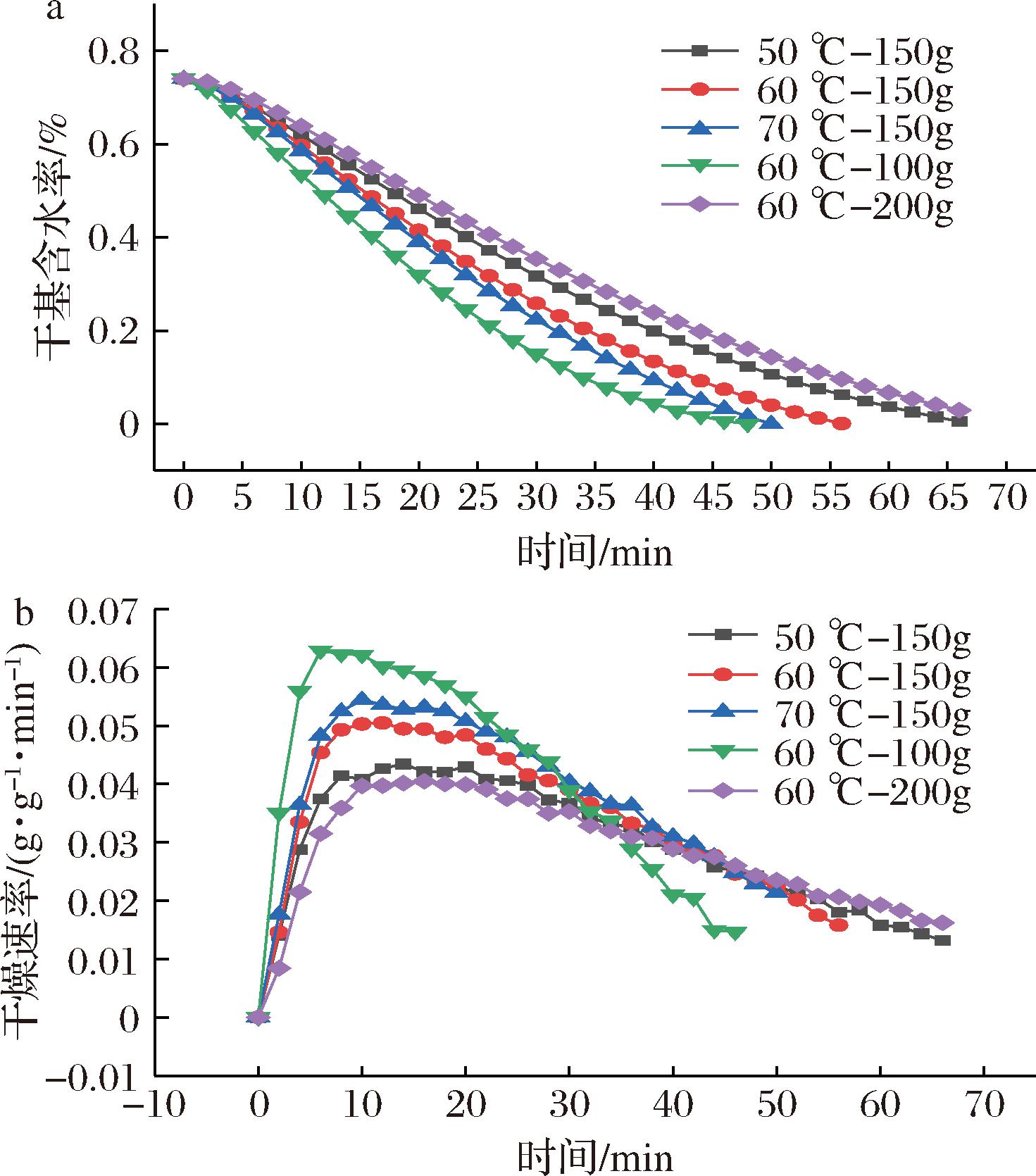

由图4-a可知,当微波功率为462 W,热风温度分别为50、60、70 ℃时,干燥所需时间分别为19.3、17.0、16.5 min。当温度为60 ℃,微波功率分别为280、525 W时,所需干燥时间分别为25.5、13.3 min。相比于单一热风干燥和热风-红外并联干燥,热风-微波干燥所需时间最短。这是因为微波辐射穿透性和折射性极强,水分子发生高频摩擦产生热量,使水分瞬间蒸发。

a-干基含水率曲线;b-干燥速率曲线

图4 大红袍花椒热风-微波并联干燥干基含水率和干燥速率曲线

Fig.4 Moisture content and drying rate curves of DZBM during hot air-microwave convection and radiation parallel drying

由图4-b可知,在干燥过程中,热风-微波并联干燥速率远高于热风干燥,温度对干燥速率的影响没有微波功率明显,降速期不明显。随着温度的增加,在干燥中出现二次升速,微波功率为525 W的条件下尤为明显,这是由于高温辐射导致花椒果皮开口,果皮干燥接触面积大大增加所致。

2.2 BP神经网络模型构建

2.2.1 数据处理及参数设置

神经网络模型相关性检验采用相关系数R和均方误差MSE对模型进行评价[21-22]。R值越大,表示所建立的模型拟合效果越好;MSE值越小,表示网络模型性能越好。相关系数R计算如公式(5)所示:

(5)

式中:![]() 为样本的仿真值;yi为样本的实测值。

为样本的仿真值;yi为样本的实测值。

均方误差MSE计算如公式(6)所示:

(6)

2.2.2 网络模型训练

使用软件Matlab 2019,设置BP神经网络的学习速率为0.01,训练的最小误差为1.0×10-5,训练次数为1 000次,使模型具有较高的学习精度[23]。

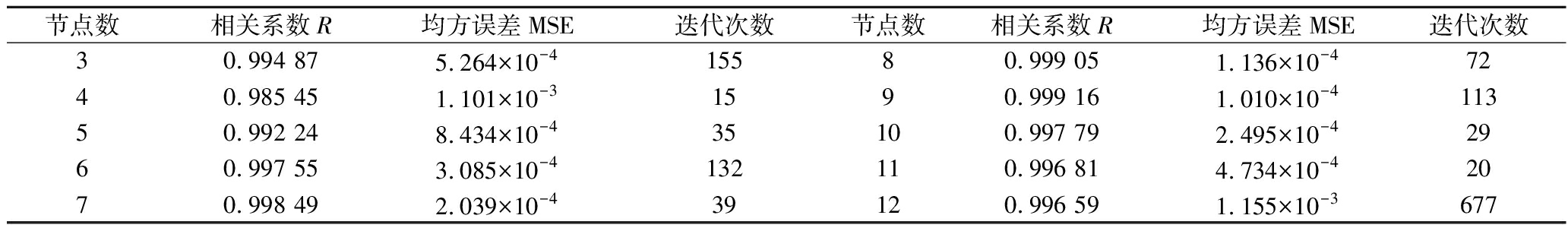

在数据选择与处理方面,将3种干燥方式15组实验中的第12组中18个数据用于检验,其余组共338个实验数据进行训练,对不同的隐含节点数的BP神经网络训练结果如表2所示。

表2 不同隐含层节点数的训练结果

Table 2 Training results of neural network at different hidden layer nodes

节点数相关系数R均方误差MSE迭代次数节点数相关系数R均方误差MSE迭代次数30.994 875.264×10-415580.999 051.136×10-47240.985 451.101×10-31590.999 161.010×10-411350.992 248.434×10-435100.997 792.495×10-42960.997 553.085×10-4132110.996 814.734×10-42070.998 492.039×10-439120.996 591.155×10-3677

由表2可知,相关系数R均高于0.985 00,当隐含层节点数为9时,对应的相关系数R最接近1,均方误差MSE值最接近0,分别为0.999 16和1.010×10-4,因此大红袍花椒干燥实验的BP神经网络模型隐含层节点数选择值为9,由此确定的该BP神经网络模型为5-9-1拓扑结构图,如图5所示。

图5 花椒含水量的BP神经网络结构

Fig.5 BP neural network structure of DZBM moisture content

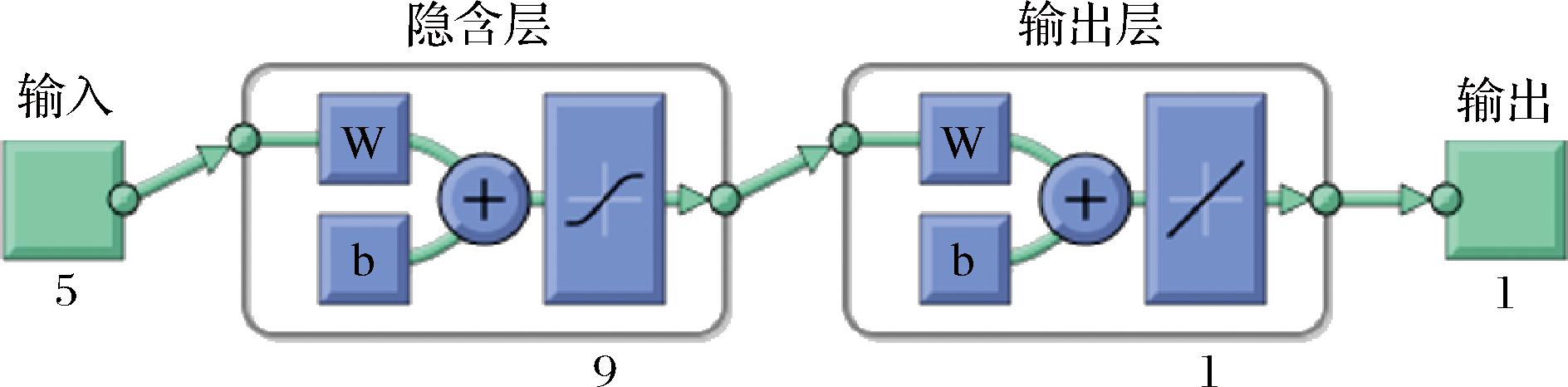

2.2.3 检测结果

图6-a为隐含层节点数为9时的BP神经网络训练过程曲线,在迭代次数为86次后,网络误差值达到稳定,并在第80次表现出最佳的验证性能。图6-b为BP神经网络训练回归图,在训练、测试、验证和所有数据集中,相关系数R分别为0.999 26、0.998 91、0.998 31和0.999 09,图中显示实验值和预测值之间具有良好的线性拟合,模型拟合度好,干燥特性曲线值预测可信度高。

a-BP神经网络训练过程曲线;b-BP神经网络训练回归图

图6 BP神经网络训练过程曲线和训练回归图

Fig.6 Training process curves and training regression diagram of BP neural network

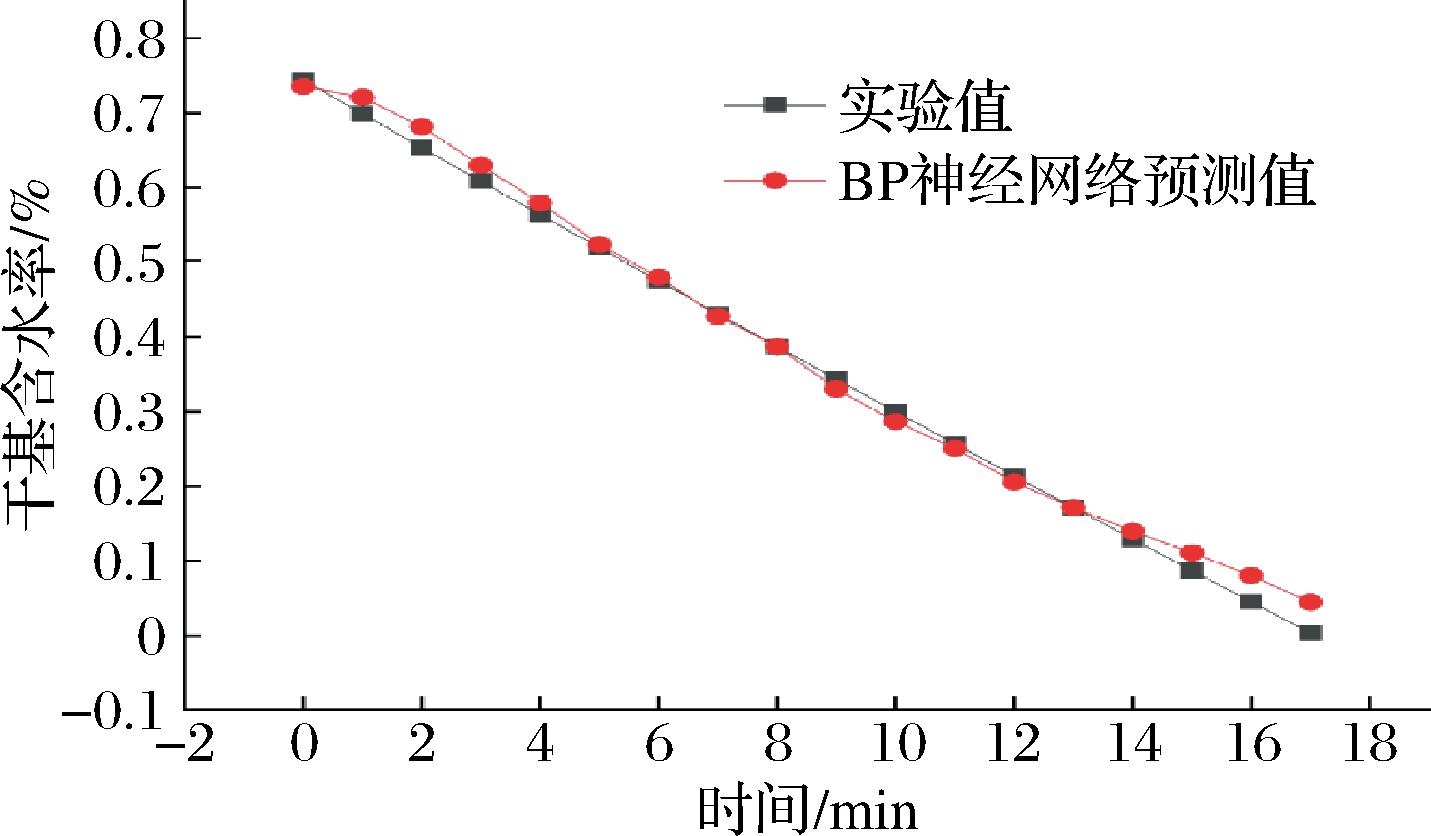

2.2.4 BP神经网络模型的验证

为了验证所建立的BP神经网络模型的精确性,应用温度60 ℃、装载量150 g、微波功率462 W的实验组与模型预测值进行对比,结果如图7所示。以平均相对误差E作为对比模型的评价指标,计算如公式(7)所示:

(7)

图7 BP神经网络预测值与实验值对比

Fig.7 Comparison between BP neural network predicted values and experimental values

式中:MRi1,样本预测值;MRi2,实验值。

经计算,BP神经网络模型的预测值与实验值的平均相对误差为4.55%,达到了高精度标准,说明BP神经网络十分适用于预测大红袍花椒在3种干燥过程中的水分变化。

2.3 品质分析

2.3.1 色泽

图8为温度60 ℃、装载量为150 g条件下,3种干燥方式处理后的大红袍花椒外观图。热风干燥的温度相对较低,影响较小,干后的花椒颜色比较鲜红、有光泽,几乎无焦糊和内部组织结构破裂造成的鼓泡现象,并且外壳比较饱满,品质好;而热风-红外干燥后的花椒,由于温度的增加,花椒的颜色偏暗,大部分为红褐色,同时还出现焦糊,但总体品质较好;热风-微波(462 W)干燥后的花椒,经过高温辐射干燥后,由于热效应极强,花椒基本已全部变为褐色,大部分外壳干瘪、鼓泡和焦糊,油苞不完整。

a-热风干燥;b-热风-红外并联干燥;c-热风-微波并联干燥

图8 三种不同干燥方式后的大红袍花椒外观图

Fig.8 Appearance diagram of DZBM after three different drying methods

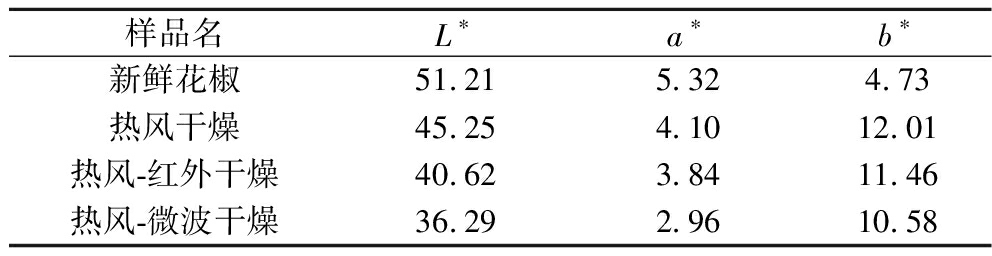

新鲜样品与上述各样品的色差值测试结果见表3。与新鲜样品相比,3种干燥方式干燥样品的a*均值显著下降,b*值均显著上升(P<0.05)。热风干燥后的花椒保色效果最好,热风-红外干燥次之,热风-微波干燥最差。

表3 不同干燥方式花椒色差指标值

Table 3 Color difference index values of DZBM under different drying methods

样品名L∗a∗b∗新鲜花椒51.215.324.73热风干燥45.254.1012.01热风-红外干燥40.623.8411.46热风-微波干燥36.292.9610.58

2.3.2 感官评价

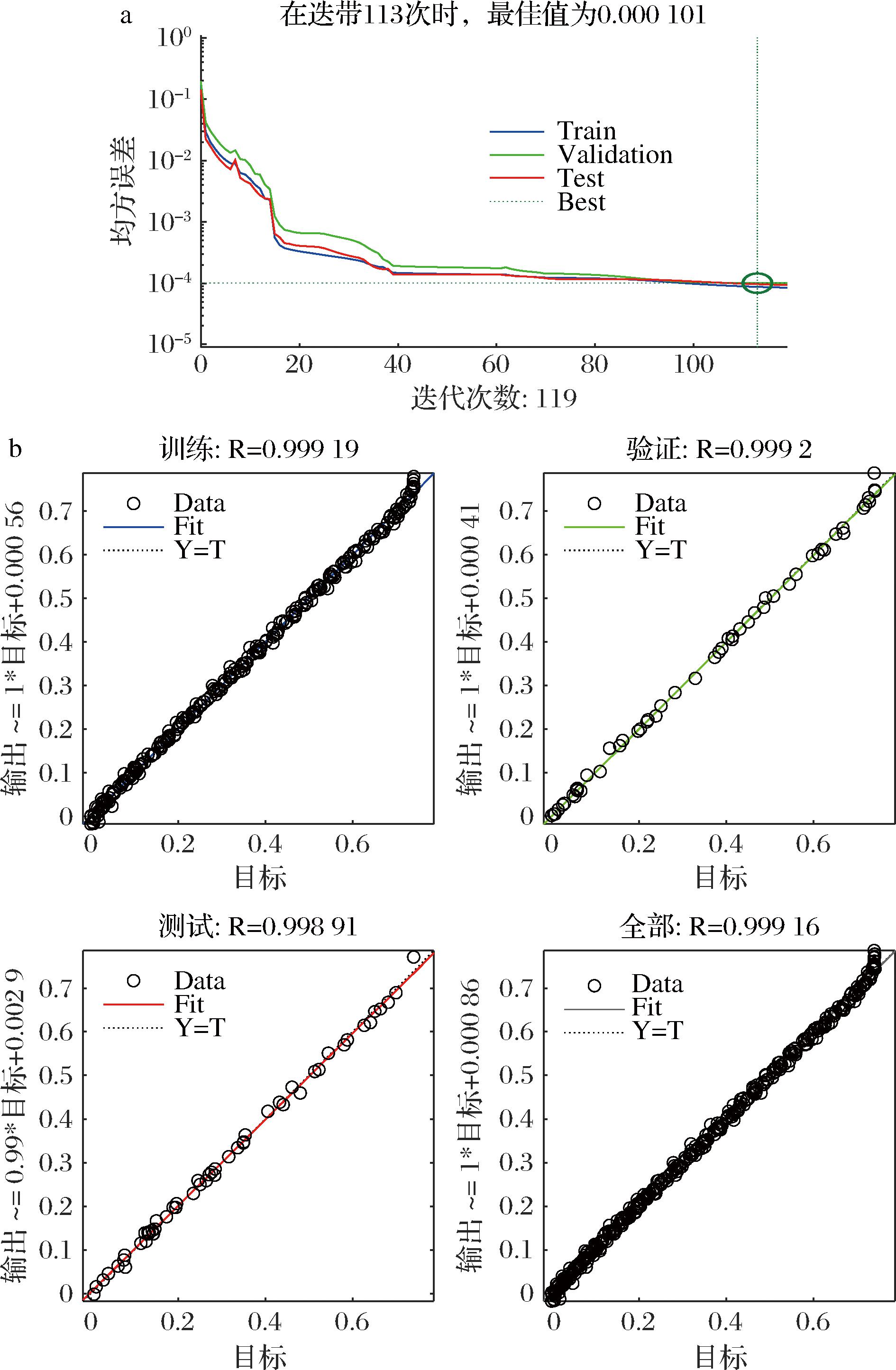

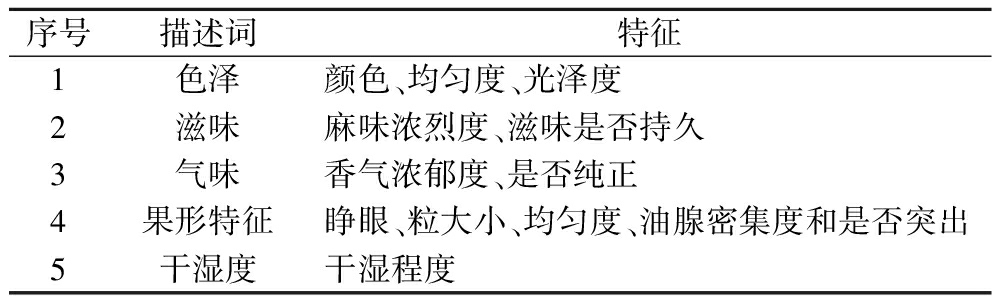

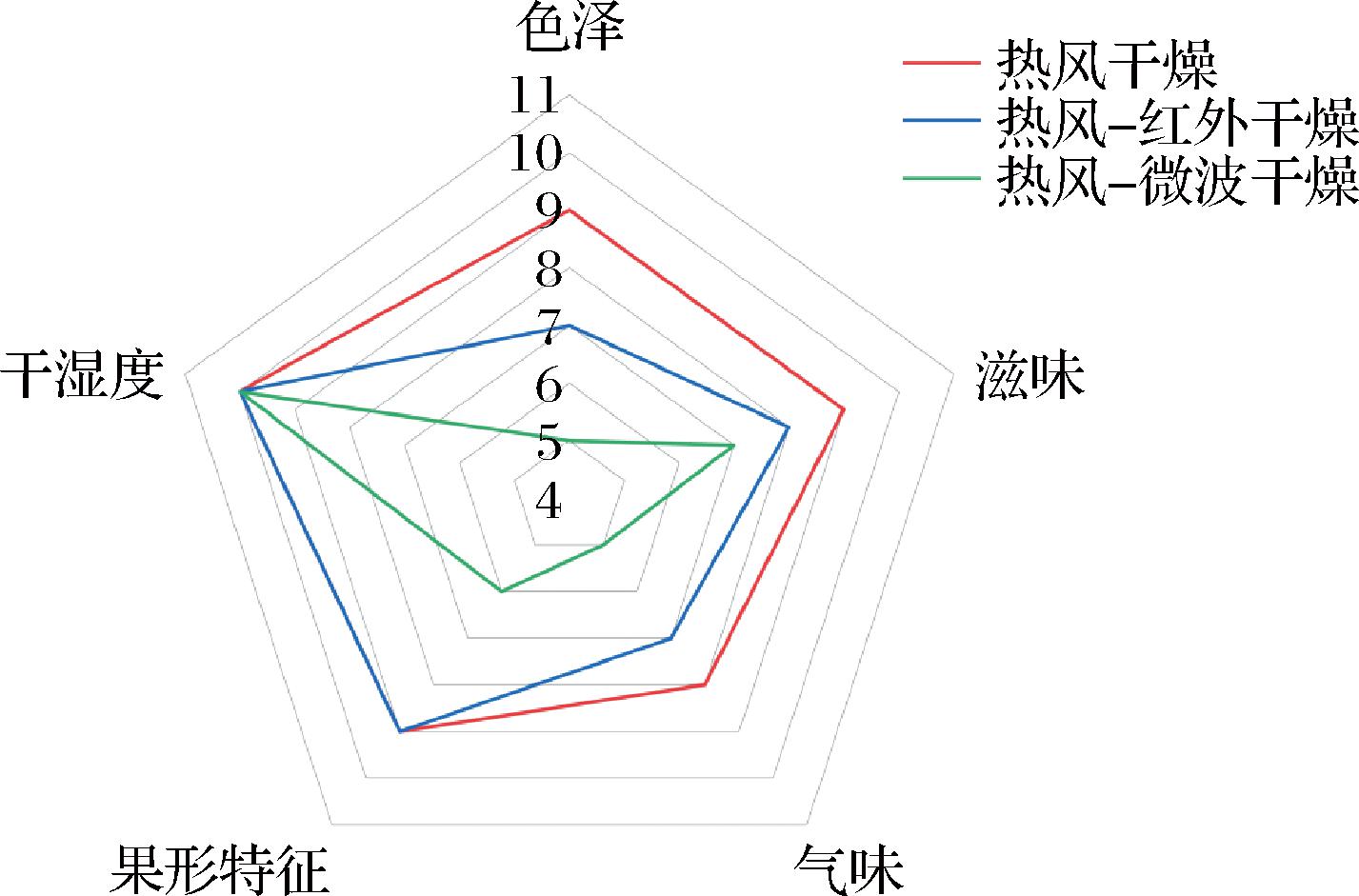

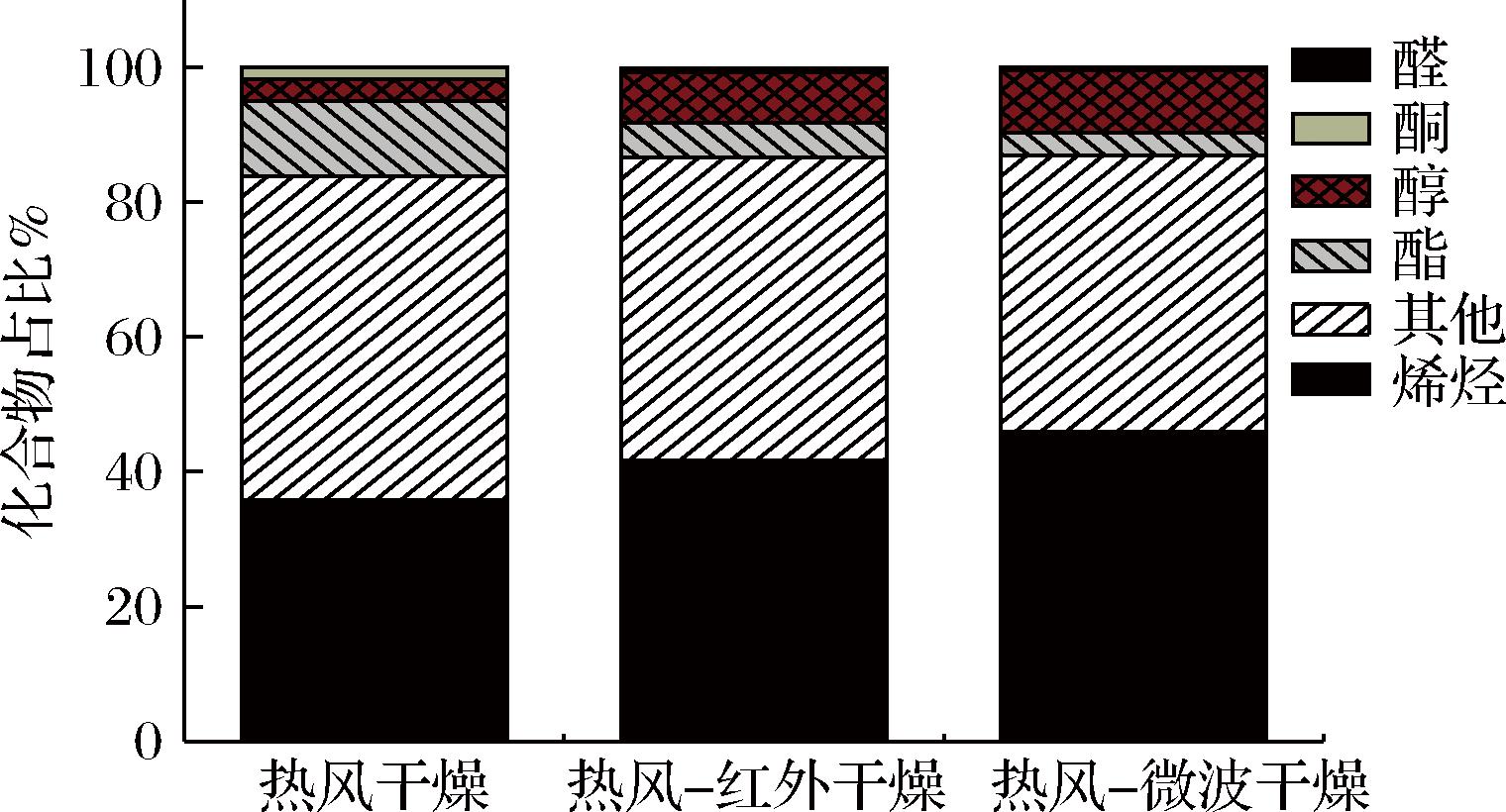

参考LY/T 1652—2005《花椒质量等级》,因各干燥方式不产生霉粒、黑椒粒和外来杂质,感官评价描述词如表4所示。感官分析小组成员对每个样品5种属性的强度(0=极弱~10=极强)进行评分。上述图8实验样品以随机顺序呈递,每次评价之间评价员将被强制要求休息2 min以避免感官疲劳,评价结果见图9。

表4 从不同干燥方式的干制花椒提取的挥发油化学成分

Table 4 Chemical composition of the essential oil from dried DZBM using different initial drying techniques.

序号CAS分子式化合物名称含量/%热风 热风-红外 热风-微波 1143-13-5C11H22O2乙酸壬酯0.070.02-280-26-2C12H20O2乙酸松油酯5.933.142.023150-84-5C12H22O2乙酸香茅酯2.010.750.554141-12-8C12H20O2乙酸橙花酯0.320.060.0353856-25-5C15H24ALPHA-蒎烯0.05--6105-87-3C12H20O2乙酸香叶酯0.860.190.11

续表4

序号CAS分子式化合物名称含量/%热风 热风-红外 热风-微波 72867/5/2C10H16α-侧柏烯0.510.610.5387785-70-8C10H16蒎烯3.153.152.82979-92-5C10H16莰烯0.020.02-10539-90-2C8H16O2丁酸异丁酯0.020.030.0311555-10-2C10H163-亚甲基-6-(1-甲基乙基)环己烯6.027.647.9212123-35-3C10H16月桂烯7.259.8818.8613112-14-1C10H20O2醋酸辛酯0.590.330.2614106-25-2C10H18O橙花醇0.180.03-15141-16-2C14H26O2丁酸香茅酯0.310.05-1689-81-6C10H16O胡椒酮1.730.650.37177149-26-0C17H23NO22-氨基苯甲酸-3,7-二甲基-1,6-辛二烯-3-醇酯0.580.380.2718112-30-1C10H22O1-癸醇0.160.02-1976-49-3C12H20O2乙酸冰片酯0.150.06-204821/4/9C12H20O21-松烯-4-乙酸乙酯0.290.180.0821470-82-6C10H18O桉叶油醇0.165.978.00223779-61-1C10H16(E)-Β-罗勒烯7.628.947.542313877-91-3C10H16罗勒烯4.024.893.702499-85-4C10H16γ-松油烯(γ-萜品烯)3.703.032.0625138-87-4C10H18Oβ-松油醇0.050.160.3026111-87-5C8H18O1-辛醇0.190.08-27586-62-9C10H16异松油烯1.421.220.832878-70-6C10H18O芳樟醇2.331.191.012999-83-2C10H16α-水芹烯2.062.311.7430124-13-0C8H16O正辛醛0.020.02-3129050-33-7C10H164-蒈烯2.421.671.1132142-92-7C8H16O2乙酸己酯0.080.02-33527-84-4C10H14邻异丙基甲苯0.640.510.59345989-27-5C10H16D-柠檬烯13.5627.8826.3535124-19-6C9H18O壬醛0.140.09-36112-06-1C9H18O2乙酸庚酯0.030.03-37673-84-7C10H162,6-二甲基-2,4,6-辛三烯0.160.130.06382385-77-5C10H18O(+)-香茅醛0.310.30.143920126-76-5C10H18O(-)-4-萜品醇7.726.285.444098-55-5C10H18Oα-松油醇5.421.561.14

表4 大红袍花椒感官评价表

Table 4 Sensory evaluation of DZBM

序号描述词特征1色泽颜色、均匀度、光泽度2滋味麻味浓烈度、滋味是否持久3气味香气浓郁度、是否纯正4果形特征睁眼、粒大小、均匀度、油腺密集度和是否突出5干湿度干湿程度

图9 感官描述轮廓图

Fig.9 Sensory description diagram of DZBM

由图9可知,热风干燥后的大红袍花椒色泽最佳,花椒颜色鲜红、有光泽,香气浓郁;热风-红外干燥后大红袍花椒各指标均较好,果形均匀,麻感浓烈;热风-微波干燥后大红袍花椒在色泽和果形特征方面较其他两种干燥方式较差,入口后麻感稍弱,后期微苦,果香较浓。

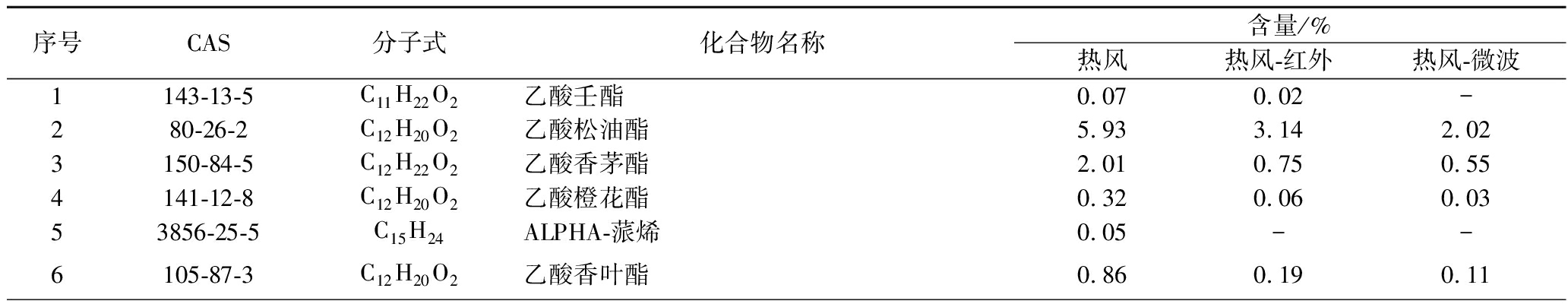

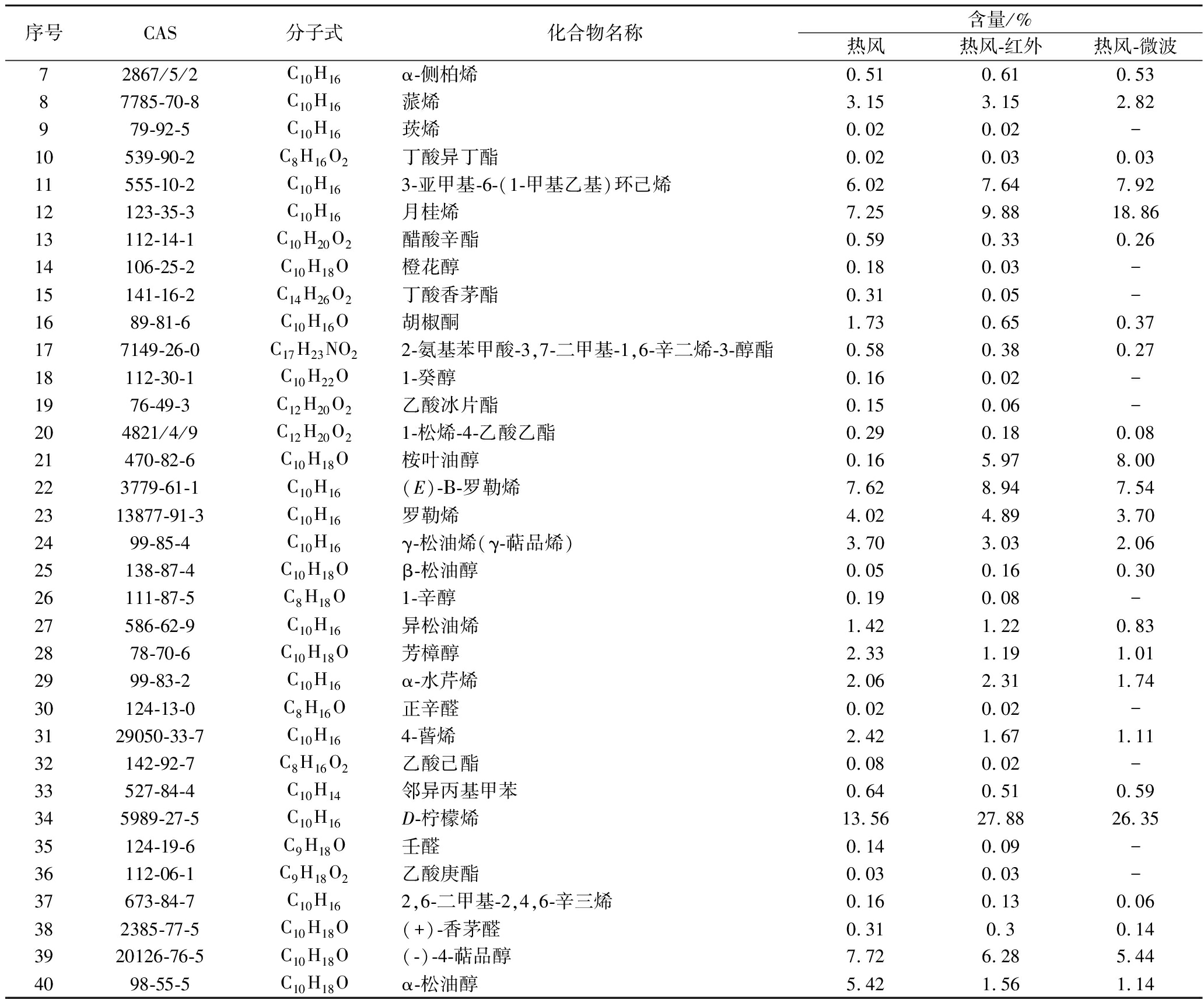

2.3.3 挥发油分析

表4为3种干燥方式下大红袍花椒的挥发油化学成分,经热风干燥、热风-红外并联干燥和热风-微波并联干燥后从大红袍花椒中分别鉴定出40、39、28种化学成分。大红袍花椒的挥发油中主要成分为:乙酸松油酯、蒎烯、月桂烯、(E)-Β-罗勒烯、罗勒烯、γ-松油烯(γ-萜品烯)、芳樟醇、α-水芹烯、4-蒈烯、D-柠檬烯、(-)-4-萜品醇、α-松油醇等。干燥后的大红袍花椒挥发性成分主要为烯烃、酯、醇、醛等,与严春俊等[24]的研究一致。

如图10所示,3种干燥方式花椒的化合物差异较大,在一定程度上可以反映花椒的品质。通过热风干燥后的大红袍花椒酯类化合物含量最高,占比为11.13%,热风-微波干燥则是烯烃、醇类化合物,分别占比为46.00%和9.31%,热风-红外干燥后各类化合物含量居中,其中烯烃、酯类化合物提供花椒独特香气风味,与前文中感官评价结论一致,很好地解释了不同干燥方式下大红袍花椒的香气差异原因。

图10 不同干燥方式大红袍花椒挥发油化学种类及占比

Fig.10 Chemical species and proportion of volatile oil from DZBM under different drying methods

3 结论

本文通过热风、热风-红外和热风-微波并联干燥方式对大红袍花椒进行干燥,分析各干燥方式下的干燥特性可知,热风干燥时间最长,热风-红外并联干燥次之,热风-微波并联干燥最短,在装载量150 g、热风温度60 ℃、微波功率462 W条件下,3种干燥方式干燥时间分别为210.2、56.5、17.0 min,热风与联合干燥时长差距显著;与热风干燥恒速期干燥速率相比,热风-红外、热风-微波并联干燥恒速期干燥速率高一个数量级,且热风-红外并联干燥恒速期较短,热风-微波并联干燥中温度对干燥速率的影响没有微波功率明显,在干燥中出现二次升速,降速期不明显;提高温度、减少装载量或加大微波功率均能很大程度地提高干燥速率。

利用BP神经网络模型对不同干燥方式下的实验数据进行拟合,采用相关系数R、均方误差MSE和平均相对误差E进行评价,在训练、测试、验证和所有数据集中,相关系数R分别为0.999 26、0.998 91、0.998 31和0.999 09,在温度60 ℃、装载量150 g、微波功率462 W的条件下,BP神经网络模型的预测值与实验值的平均相对误差值E为4.55%,BP神经网络模型拟合度高,对实验结果预测准确,非常适合用于描述大红袍花椒干燥动力学特性。

3种干燥方式干制大红袍花椒的色泽、风味和口感由好到差依次为热风、热风-红外,热风-微波并联干燥;3种干燥方式挥发油化学成分鉴定分别为40、39、28种,热风干燥后的大红袍花椒酯类化合物含量最高,占比为11.13%,热风-微波干燥烯烃、醇类化合物含量较高,分别占比46%和9.31%,热风-红外并联干燥后各类化合物含量居中。

综上所述,热风-红外并联干燥为花椒较为适宜的干燥方式,不仅干燥时间短,而且能保留大红袍花椒原有的色泽、挥发油等成分,较好地保持了花椒干燥后的品质。

[1] 杨森, 冯靖雯, 刘友平, 等.热风干燥温度对竹叶花椒干燥特性及品质的影响[J].食品与发酵工业, 2021, 47(12):203-209.YANG S, FENG J W, LIU Y P, et al.The effect of hot air drying temperature on the drying characteristics and quality of Zanthoxylum armatum DC[J].Food and Fermentation Industries, 2021, 47(12):203-209.

[2] YU J P, JING N N, YANG F, et al.Effects of packaging and storage temperatures on the bioactive compounds and antioxidant capacity of dried Zanthoxylum bungeanum Maxim.During long-term storage[J].Scientia Horticulturae, 2023, 321:112231.

[3] 张凤倩. 青花椒、花椒精油及油树脂对秀丽隐杆线虫的杀虫效果的研究[D].南京:南京农业大学, 2015.ZHANG F Q.Study on the insecticidal effect of essential oil and oleoresin of zanthoxylum bungeanum on the nematode model of caenorhabditis elegans[D].Nanjing:Nanjing Agricultural University, 2015.

[4] ZHANG H L, LANG X, ZHANG Y S, et al.Distribution of bacteria in different regions of the small intestine with Zanthoxylum bungeanum essential oil supplement in small-tailed Han sheep[J].Frontiers in Microbiology, 2022, 13:1062077.

[5] 李雪磊. 热性中药附子、干姜、花椒保肝作用的研究[D].哈尔滨:黑龙江中医药大学, 2016.LI X L.Study on hepatoprotective effect of hot chinese medicine radix aconiti lateralis preparata, rhizoma zingiberis, pricklyash peel[D].Harbin:Heilongjiang University of Chinese Medicine, 2016.

[6] 赵秀玲. 花椒的化学成分、药理作用及其资源开发的研究进展[J].中国调味品, 2012, 37(3):1-5.ZHAO X L.Research progress in chemical constituents, biological activities and exploration utilization of Pericarpium zanthoxyli[J].China Condiment, 2012, 37(3):1-5.

[7] 薛韩玲, 廖帮海, 拓雯, 等.基于湿度控制的大红袍花椒热风干燥动力学与品质研究[J].食品与发酵工业, 2023,49(22):149-155.XUE H L, LIAO B H, TUO W, et al.Study on hot air drying kinetics and quality of Dahongpao Zanthoxylum bungeanum Maxim based on humidity control[J].Food and Fermentation Industries,2023,49(22):149-155.

[8] XU S N, YU L, HOU Y P, et al.Chemical composition, chemotypic characterization, and histochemical localization of volatile components in different cultivars of Zanthoxylum bungeanum Maxim[J].Journal of Food Science.2023, 88(4):1336-1348.

[9] 刘小丹, 张淑娟, 贺虎兰, 等.红枣微波-热风联合干燥特性及对其品质的影响[J].农业工程学报, 2012, 28(24):280-286;363.LIU X D, ZHANG S J, HE H L, et al.Drying characteristics and its effects on quality of jujube treated by combined microwave-hot-air drying[J].Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(24):280-286;363.[10] 高飞. 微波、远红外、真空冷冻及其与热风联合干燥对红枣品质的影响[D].太谷:山西农业大学, 2013.GAO F.The research of hot air combined microwave、far-infrared、vacuum freeze drying effect on the quality of chinese date[D].Taigu:Shanxi Agricultural University, 2013.

[11] 王玲, 田冰, 彭林, 等.热风-微波联合干燥青花椒工艺优化[J].食品与发酵工业, 2019, 45(18):176-182.WANG L, TIAN B, PENG L, et al.Optimization of hot air-microwave combined drying of Zanthoxylum schinifolium[J].Food and Fermentation Industries, 2019, 45(18):176-182.

[12] 孟国栋, 彭桂兰, 罗传伟, 等.花椒真空干燥特性分析及动力学模型研究[J].食品与发酵工业, 2018, 44(4):89-96.MENG G D, PENG G L, LUO C W, et al.Vacuum drying characteristics and kinetics modeling study of Zanthoxylum bungeanum[J].Food and Fermentation Industries, 2018, 44(4):89-96.

[13] 张欣, 张记, 彭桂兰, 等.山药切片真空干燥特性及模型研究[J].食品工业科技, 2022, 43(4):82-89.ZHANG X, ZHANG J, PENG G L, et al.Study on vacuum drying characteristics and model of yam slices[J].Science and Technology of Food Industry, 2022, 43(4):82-89.

[14] 朱凯阳, 任广跃, 段续, 等.基于BP神经网络预测红外-喷动干燥带壳鲜花生水分比[J].食品科学, 2022, 43(11):9-18.ZHU K Y, REN G Y, DUAN X, et al.Backward propagation(BP) neural network-based prediction of moisture ratio of fresh In-shell peanut during infrared-assisted spouted bed drying[J].Food Science, 2022, 43(11):9-18.

[15] 武逸凡, 杨明金, 李瑞, 等.基于温度-水分-色泽耦合的青花椒变温干燥工艺研究[J].食品与发酵工业, 2021, 47(24):201-208.WU Y F, YANG M J, LI R, et al.Research on temperature-varying drying process of green prickleyashes based on temperature-moisture-color coupling technology[J].Food and Fermentation Industries, 2021, 47(24):201-208.

[16] 张雪峰. 黄芪热风干燥机理及能效评价分析[D].重庆:西南大学, 2020.ZHANG X F.Astragalus hot air drying mechanism and energy efficiency evaluation analysis[D].Chongqing:Southwest University, 2020.

[17] XU X W, WANG S, HOU S N, et al.A multi-residue method for the determination of 77 pesticides in red ginseng using QuEChERS and gas chromatography/tandem mass spectrometry (GC-MS/MS)[J].Agronomy, 2022, 12(10):2479.

[18] 景娜娜. 干燥和贮藏方式对花椒品质的影响[D].杨凌:西北农林科技大学, 2021.JING N N.Effects of drying and storage methods on the quality of Zanthoxylum bungeanum[D].Yangling:Northwest A &F University, 2021.

[19] 陈臣, 田同辉, 刘政, 等.基于感官评价、GC-IMS和GC-MS的中式酸凝奶酪挥发性风味比较[J].食品科学, 2023, 44(16):228-236.CHEN C, TIAN T H, LIU Z, et al.Comparative study on volatile flavor of Chinese acid-curd cheese using sensory evaluation, gas chromatography-ion mobility spectrometry and gas chromatography-mass spectrometry[J].Food Science, 2023, 44(16):228-236.

[20] 杨途熙, 魏安智, 李晓, 等.越冬过程中花椒抗寒性与组织水和渗透调节物质的变化[J].植物生理学通讯, 2010, 46(6):579-582.YANG T X, WEI A Z, LI X, et al.Changes of cold resistance and tissue water and osmoregulation substances of Zanthoxylum bungeanum maxim.during winter[J].Plant Physiology Communications, 2010, 46(6):579-582.

[21] 杨亮. 苦瓜片热风与红外干燥特性及品质评价[D].重庆:西南大学, 2019.YANG L.Hot air and infrared drying characteristics and quality evaluation of bitter melon slice[D].Chongqing:Southwest University, 2019.

[22] 郭敏强. 巴沙鱼干制工艺的研究及其人工神经网络模型的建立[D].大连:大连工业大学, 2019.GUO M Q.Research on drying technology of basa fish and establishment of artificial neural network model[D].Dalian:Dalian Polytechnic University, 2019.

[23] 刘燕, 王关平, 孙伟, 等.基于BP神经网络的花椒干燥品质快速预测模型研究[J].农业装备与车辆工程, 2023, 61(1):48-52.LIU Y, WANG G P, SUN W, et al.Study on fast prediction model of pepper drying quality based on BP neural network[J].Agricultural Equipment &Vehicle Engineering, 2023, 61(1):48-52.

[24] 严春俊, 郭川川, 李般程, 等.不同品种青花椒品质对比分析[J].食品工业, 2022, 43(11):314-320.YAN C J, GUO C C, LI B C, et al.Comparative analysis of quality of different varieties of Zanthoxylum schinifolium[J].The Food Industry, 2022, 43(11):314-320.