新鲜奶酪是一种在加工过程中不经过成熟的奶酪[1]。新鲜奶酪生产时间短、质地紧密有弹性、营养价值高、风味柔和不刺激、奶香浓郁,因此拥有较好的市场发展前景[2]。随着国内生活水平的提高,人们在饮食的营养性和多样性上展示出更大需求,因而新鲜奶酪逐渐受到更多关注,尤其是以Halloumi奶酪为代表的煎烤型新鲜奶酪[3]。

Halloumi奶酪不但具有新鲜奶酪的优点,还有着良好的抗融性,因此能够被用作烧烤或油炸食品的原料[2]。Halloumi奶酪的这一特性主要受其生产过程中热烫过程(将压榨成型后的奶酪在热乳清中进行烫漂)的影响[4-5]。研究表明,经烫漂后,奶酪的水分含量显著降低(约20%)[6],硬度和蛋白含量升高,酪蛋白分子作用力增强,从而使得蛋白结构致密性增加,因此Halloumi奶酪受热不易融化[7-8]。为了探究热烫过程对Halloumi奶酪品质的影响,李红娟等[6]研究了不同热烫温度(60~90 ℃)对Halloumi奶酪理化和质构特性的影响,该研究发现,随热烫温度升高,奶酪的油脂析出性、脂肪含量和硬度逐渐增大,而pH值、蛋白质和水分含量变化不明显,并经综合评价后认为热烫温度为80~90 ℃最佳。此外,较多研究表明,凝乳过程中添加剂(如CaCl2、KCl和NaCl)的添加量对Halloumi奶酪品质同样有着显著影响[9-13]。由于Halloumi奶酪在加工过程中包括热烫过程,热烫时的高温具有很好的杀菌作用。此外,Halloumi奶酪在生产后经盐渍处理,且其保存方式为真空冷藏保存,因此在使用CaCl2和KCl替代NaCl作为添加剂时,也能够很好地避免微生物污染,并保证货架期稳定性和安全性。根据罗毅皓等[12]研究,随着CaCl2添加量从0.01%增加到0.05%,奶酪得率先增大后减小,并在CaCl2添加量为0.03%时达到峰值。而在赵赛楠等[13]研究中,奶酪得率在CaCl2添加量为0.015%时就达到最大值,继续增大CaCl2添加量至0.03%会导致奶酪过硬且出现明显苦味,从而降低奶酪的感官品质。因此,当所使用原料乳[14]及其他工艺条件不同时,钙离子对凝乳过程的影响不同,使得最高奶酪得率对应的CaCl2添加量通常是不同的。此外,不能忽视过高CaCl2添加量对感官品质的负面影响。由于新鲜奶酪具有较高水分含量,因此压榨成型过程中压榨压强的大小也会影响奶酪品质。研究表明,在压榨压强过低时,奶酪在受挤压时的排水量少,因此奶酪得率通常较高,但此时的奶酪难以成型,因而感官品质较低;反之,当压榨压强过高时,容易导致奶酪在受挤压时从模具孔/缝中流出,进而使得损失率过高[15]。因此,在Halloumi奶酪的工艺参数优化中,需进一步探索兼顾奶酪得率和感官品质的热烫温度、CaCl2添加量以及压榨压强。

然而,Halloumi奶酪的生产过程具有多变量耦合性[16],因而仅通过实验的方式来寻求最优生产工艺具有一定难度,且容易导致产品研发周期过长、成本过高、优化结果不理想等问题。因此,本研究提出将神经网络(neural network,NN)方法[17-23]与遗传算法[22]应用到Halloumi奶酪的生产工艺优化中,利用模型与算法强大的自学习能力和高速寻优能力,实现不同目标下Halloumi奶酪多工艺参数的优化。在传统的正交试验法和响应面分析法中,只有当最优参数条件包含在数据样本内时,才能获取最优参数条件,因此在优化前必须通过单因素实验确定合适的参数范围。而神经网络模型能够实现数据样本外的预测,因此其数据样本可以不包括最优参数条件,且在优化前不需要进行单因素实验分析。

本研究选取Halloumi奶酪的3个关键工艺参数:CaCl2添加量、热烫温度和压榨压强作为优化变量,并分别以奶酪得率和感官品质为优化目标建立神经网络模型。之后,结合遗传算法寻求不同目标下的最优工艺条件,为加快Halloumi奶酪工业化生产进度提供理论基础,并为其他相关产品工艺优化提供参考。

1 材料与方法

1.1 材料与试剂

生牛乳,光明乳业股份有限公司;小牛皱胃凝乳酶,北京多爱特生物科技有限公司;无水CaCl2(分析纯),国药集团化学试剂有限公司。

1.2 仪器与设备

FH16-D型干酪槽,英国Armfield公司;PHSJ-6L型便携式pH计,英国Stable Micro System公司;SM-523型电烤炉,新麦机械有限公司;GFL1013型恒温水浴箱,美国 Hunter Lab;奶酪压榨模具,光明乳业股份有限公司。

1.3 实验方法

1.3.1 Halloumi奶酪生产工艺流程

生牛乳→标准化→巴氏杀菌(73 ℃,15 s)→降温至32 ℃→加入CaCl2→加入0.04‰凝乳酶→凝乳30~45 min→凝块切割,静置5 min→加热排乳清→放入模具压榨1 h→一定温度乳清热烫1 h→取出、晾干,盐渍→真空包装,放入4 ℃冷藏。

1.3.2 奶酪得率计算

奶酪得率的计算如公式(1)所示:

得率![]()

(1)

式中:m1为成品奶酪的质量,kg;m2为所有原料的总质量,kg,包括原料乳、凝乳酶和盐。

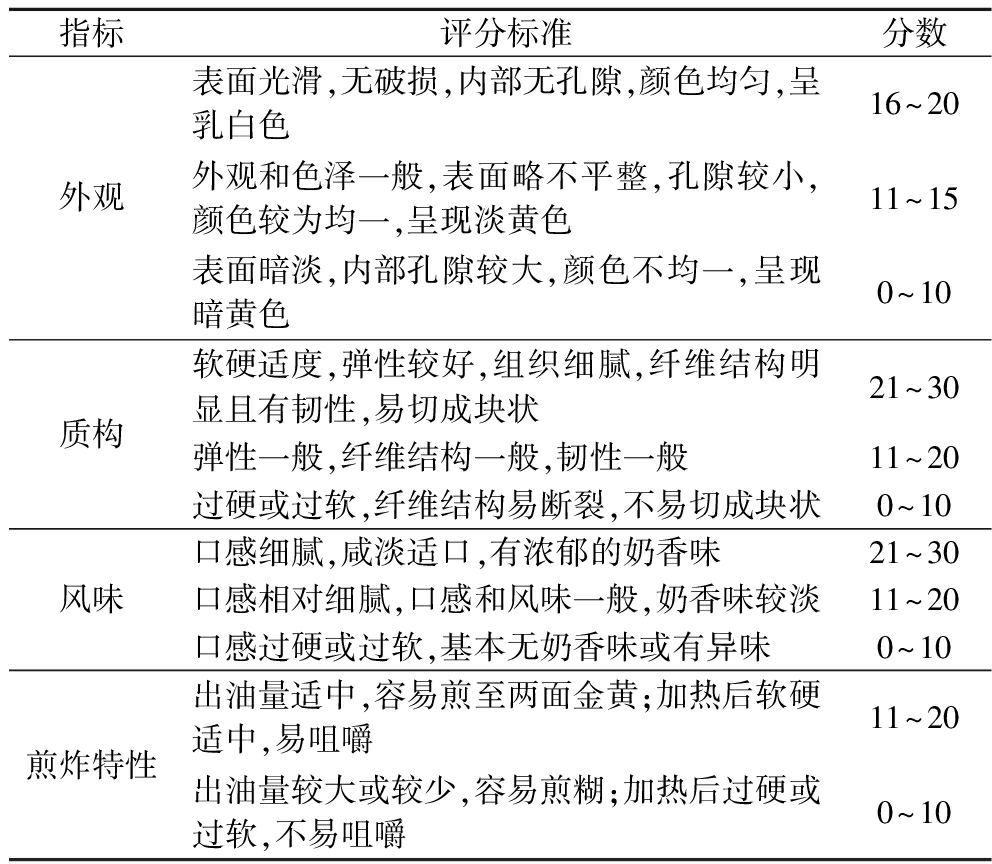

1.3.3 感官品质评定

成品奶酪的感官品质依据表1进行评定,分为外观、质构、风味和煎炸4部分,各部分得分的总和为单次评定得分。在评定时,优选10名经过培训的评测员(其中从事于食品行业的不少于8人),依次对所有成品奶酪进行评分,并将10个评分的平均值作为各个成品奶酪在本次评定中的感官得分。在品尝奶酪前,评测员需先用纯净水漱口。之后,打乱奶酪的评测顺序,重复上述步骤,以3次评定的平均值作为各个成品奶酪的最终得分。

表1 感官品质评分细则

Table 1 Scoring rubric of sensory quality

指标评分标准分数外观表面光滑,无破损,内部无孔隙,颜色均匀,呈乳白色16~20外观和色泽一般,表面略不平整,孔隙较小,颜色较为均一,呈现淡黄色11~15表面暗淡,内部孔隙较大,颜色不均一,呈现暗黄色0~10质构软硬适度,弹性较好,组织细腻,纤维结构明显且有韧性,易切成块状21~30弹性一般,纤维结构一般,韧性一般11~20过硬或过软,纤维结构易断裂,不易切成块状0~10风味口感细腻,咸淡适口,有浓郁的奶香味21~30口感相对细腻,口感和风味一般,奶香味较淡11~20口感过硬或过软,基本无奶香味或有异味0~10煎炸特性出油量适中,容易煎至两面金黄;加热后软硬适中,易咀嚼11~20出油量较大或较少,容易煎糊;加热后过硬或过软,不易咀嚼0~10

1.3.4 反向传播(back-propagation,BP)神经网络模型

BP神经网络是一种采用梯度下降法来计算网络误差平方最小值的机器学习模型,主要由输入层、隐藏层和输出层组成,其结构如图1所示。

图1 BP神经网络模型结构示意图

Fig.1 The structure schematic diagram of BP neural network model

在图1所示的结构中,每一层都含有多个神经元(节点),且每一个神经元都有一个激活函数。在模型工作时,这些神经元首先按照输入层、隐藏层和输出层的顺序(按实线方向)进行正向传输,具体过程可由公式(2)~公式(4)进行描述。之后,模型会进行由输出层向隐藏层的反向传输,即图1中虚线所代表的传输,其作用是传输实际输出与期望输出之间的误差,并以此为依据不断调整公式(2)中的权重(w)和公式(3)中的偏向(w0),以达到减小误差的目的。

(2)

(3)

(4)

式中:x为第一层的输入;z为第一层的输出;i、j、p均为神经网络节点的标号;n为层数的索引;w和w0分别为神经元间的权重和偏向,用来衡量通过连接(突触)传递的数据的重要性;![]() 为第1层第j个节点和第(1+1)层第i个节点间的权重;a为输出层的输入;F(·)为激活函数;y为输出层的输出。

为第1层第j个节点和第(1+1)层第i个节点间的权重;a为输出层的输入;F(·)为激活函数;y为输出层的输出。

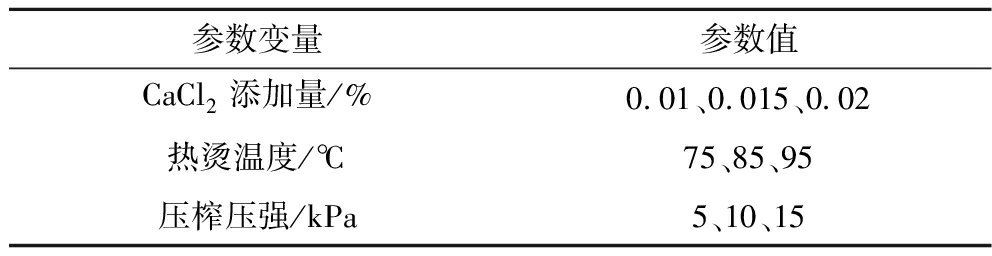

本研究选取Halloumi奶酪的3个关键工艺参数:CaCl2添加量、热烫温度(T)和压榨压强(P)作为模型的输入变量,变量取值如表2所示,并分别以奶酪得率和感官评分作为模型输出建立2个单输出神经网络模型(NN1和NN2),如图2所示。本研究所有实验重复进行3次。在建立模型时,将27组数据样本随机分为3份,分别作为模型的训练集(21组)、测试集(3组)和验证集(3组)。模型的训练过程由MATLAB软件实现,训练算法为Levenberg-Marquardt。

表2 参数变量及取值范围

Table 2 Parameter variables and value range

参数变量参数值CaCl2添加量/%0.01、0.015、0.02热烫温度/℃75、85、95压榨压强/kPa5、10、15

图2 两个单输出神经网络模型

Fig.2 Two single output neural network models

1.3.5 遗传算法

使用MATLAB软件自带的遗传算法(genetic algorithm)工具箱可以进一步求得BP神经网络模型的最优解。在设置时,需根据表2规定变量数和变量的取值范围。此外,设置初始种群为随机产生。

2 结果与分析

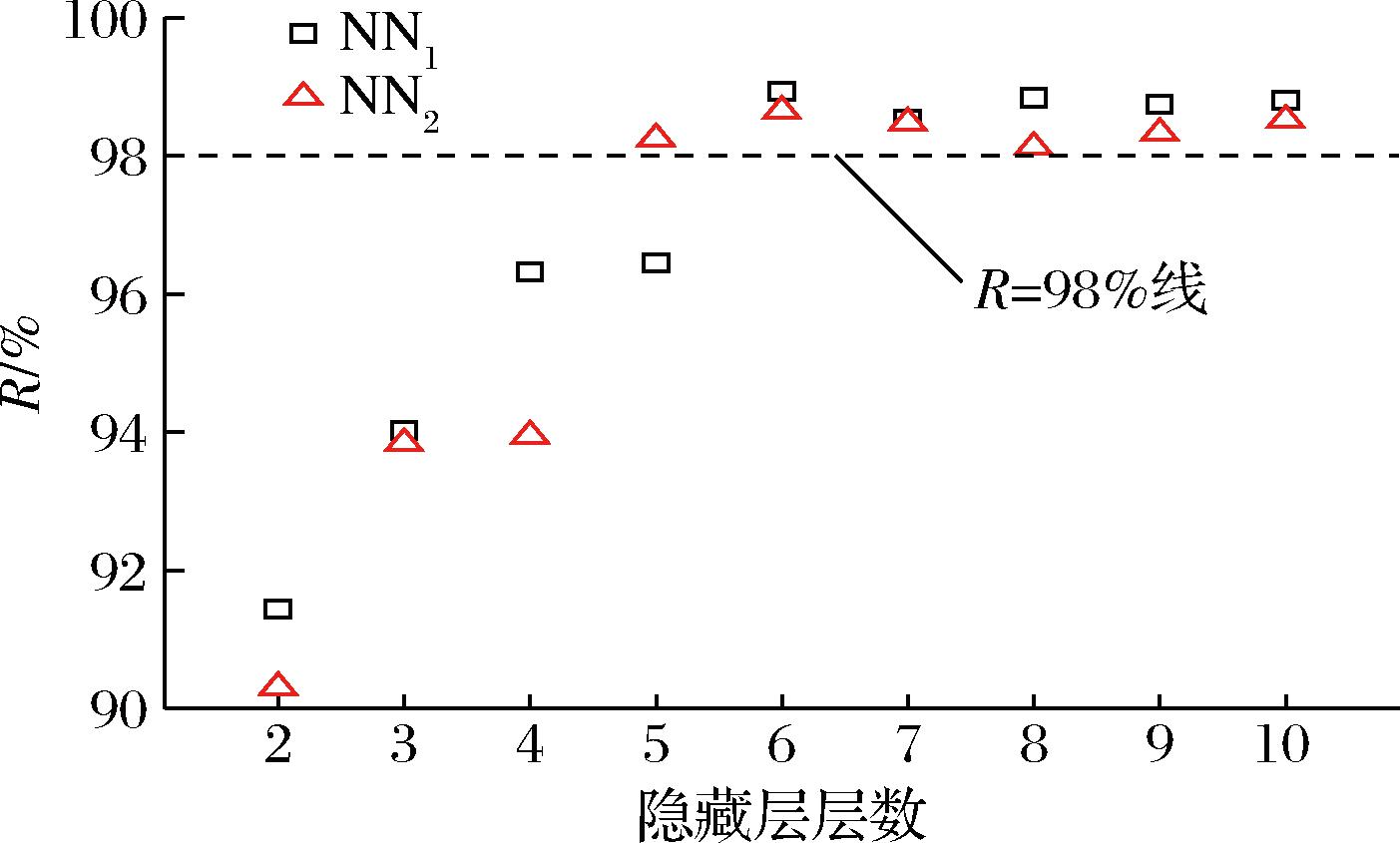

2.1 隐藏层层数确定

隐藏层层数对模型精度有着显著影响。通常认为,增加隐藏层层数有利于提高模型精度(以相关系数R表示),但也会增大模型网络的复杂性,从而增加训练时间,甚至会出现“过拟合”倾向。因此,本研究中分别测试了2个神经网络模型在隐藏层层数为2~10时所对应的R值,如图3所示。对于NN1和NN2两个模型来说,当隐藏层层数分别超过6和5后,R值均已超过98%,且继续增加层数对R值提升不明显,因此将2个模型的隐藏层层数分别确定为6和5。

图3 隐藏层层数对R值的影响

Fig.3 Effect of the number of hidden layers on R value

2.2 模型预测结果及回归性能

表3展示了不同参数组合下的实验值及预测值。实验值包括得率和感官评分,分别用于训练NN1和NN2。在模型的建立过程中,模型会先对实验的27组参数组合进行预测,并根据预测值不断来修正模型参数,直至模型精度满足要求。

表3 不同参数组合的实验值及预测值

Table 3 Experimental and predicted values of different parameter combinations

样本号参数变量实验值预测值CaCl2添加量/%T/℃P/kPa得率/%感官评分得率/%感官评分10.01 7559.52±0.3281.8±1.69.5981.720.01575510.38±0.1185.5±2.510.3485.430.027559.77±0.2882.7±1.99.7883.240.0185510.89±0.3183.2±1.310.7983.250.01585511.48±0.4088.5±3.811.5790.160.0285511.25±0.1687.3±2.111.2587.470.0195510.53±0.3184.3±1.910.6086.080.01595511.29±0.4989.8±2.211.2989.090.0295510.91±0.3886.2±3.610.9285.9100.0175109.14±0.4385.3±1.49.1385.2110.015751010.13±0.5989.1±2.610.0689.3120.0275109.51±0.2886.6±3.79.5386.9130.01851010.63±0.4386.8±2.910.5486.7140.015851011.24±0.3492.4±1.511.3192.1150.02851010.98±0.3390.5±3.010.9890.1160.01951010.25±0.5187.1±2.810.3387.1170.015951011.07±0.2992.4±2.611.0692.0180.02951010.63±0.2288.6±2.510.1088.2190.0175158.05±0.3783.5±3.18.4083.9200.01575159.11±0.5187.7±1.59.0788.2210.0275158.36±0.2584.8±1.98.4084.7220.0185159.51±0.3184.6±1.39.4584.7230.015851510.27±0.1990.4±1.710.2590.6240.0285159.82±0.5588.8±2.99.8189.3250.0195159.02±0.4285.4±3.29.2386.3260.015951510.25±0.2190.3±2.410.2289.8270.0295159.39±0.2886.1±1.89.3887.4

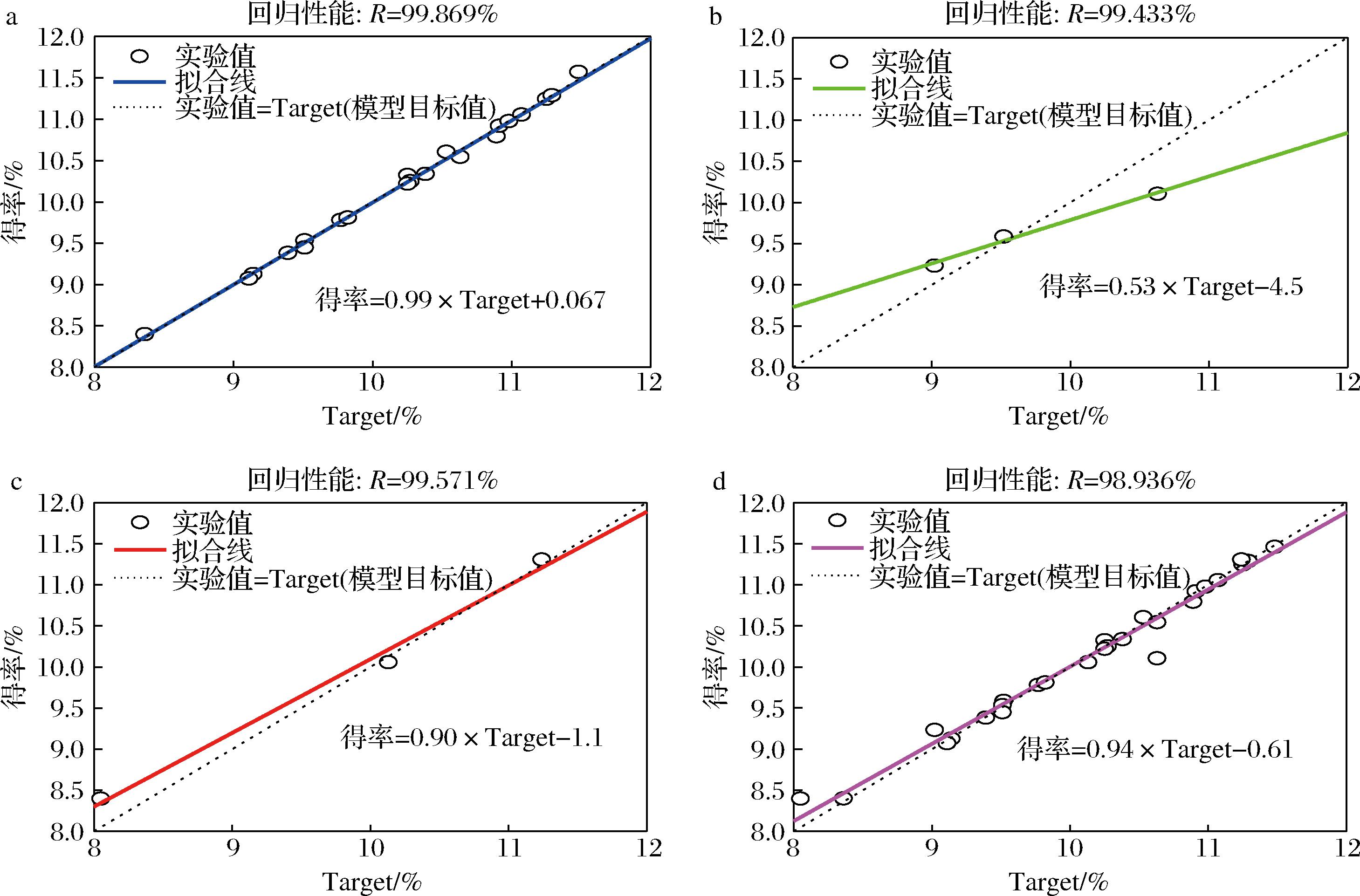

模型的回归性能决定了预测结果的准确性。如图4和图5所示,2个模型均表现出较好的回归性能,具有较高的拟合准确率。在训练过程中,NN1和NN2的拟合准确率分别为99.869%和99.495%;在验证过程中,NN1和NN2的拟合准确率分别为99.433%和98.848%;在测试过程中,NN1和NN2的拟合准确率分别为99.571%和99.016%;此外,NN1和NN2整体的拟合准确率也分别达到了98.936%和98.255%。这表明,该模型能够准确地模拟输入参数和目标输出之间的关系。图6和图7进一步地展示了2个模型的误差直方图。误差直方图的分格数均设置为10。NN1和NN2在3个过程中的误差均接近于零误差线,且二者之间的绝对误差分别不超过0.5和1.4。这表明,2个模型的预测值与实验值之间的误差均较小。因此,可以认为2个模型在表3中对Y和GS的预测是可靠的。

a-训练;b-验证;c-测试;d-整体

图4 NN1的回归性能

Fig.4 The regression performance of NN1

a-训练;b-验证;c-测试;d-整体

图5 NN2的回归性能

Fig.5 The regression performance of NN2

a-训练;b-验证;c-测试

图6 NN1的误差直方图

Fig.6 The error histogram of NN1

a-训练;b-验证;c-测试

图7 NN2的误差直方图

Fig.7 The error histogram of NN2

此外,在表2所示的参数变量范围内,还可以将这2个模型用于对其他参数变量值所对应Y和GS的预测。本研究将样本数量从原有的27组扩展为125(5×5×5=125)组,预测结果详见电子增强出版附件1(https://doi.org/10.13995/j.cnki.11-1802/ts.034871)。预测结果显示,最高得率在第13组获得,达到11.57%,对应的CaCl2添加量、T和P分别为0.015%、85 ℃和5 kPa;最高感官评分在第64组获得,为93.9,对应的CaCl2添加量、T和P分别为0.017 5%、85 ℃和10 kPa。然而,通过将电子增强出版附件与表2中预测得到的最优值进行对比后发现,虽然最高感官评分从92.1提升至93.9,但最高得率仍为11.57%,即增长小步长后,预测结果中的得率并没有得到有效提升。因此,仅通过BP神经网络模型对增加小步长后的输入参数进行预测,难以达到期望效果,需进一步结合遗传算法进行寻优。

2.3 遗传算法优化及实验验证

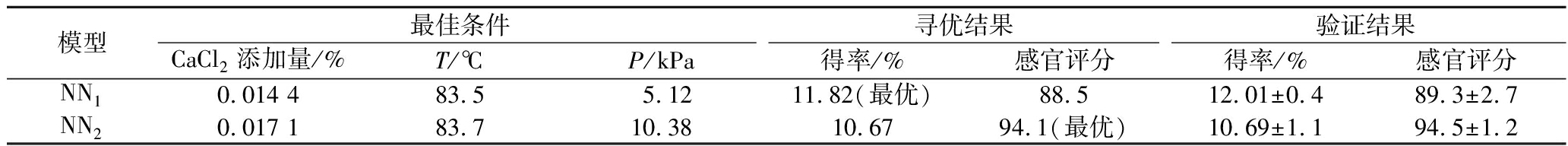

为了进一步实现对生产工艺条件的优化效果,本研究将训练好的神经网络模型作为遗传算法的适应度函数,通过遗传算法进行单目标寻优。为了保证寻优结果能够兼顾较高的得率和较好的感官品质,在寻优时,设置寻优限制条件为:得率≥10%,且感官评分≥85。之后,分别以最高得率和最高感官评分为寻优目标找到各自的最佳输入参数值,并将该值输入到另一个模型中,求出另一个目标值。遗传算法的优化情况及实验的验证结果如表4所示。在表4中,通过遗传算法寻优得到的得率和感官评分的最高值均高于仅通过神经网络模型预测得到的最高值。经过计算,在最优条件下,通过遗传算法获得的得率和感官评分的预测值与实验值之间的误差均不超过1%。最终确定,以得率为目标的Halloumi奶酪最优生产工艺条件为:CaCl2添加量0.014 4%、热烫温度83.5 ℃、压榨压强5.12 kPa,该条件下获得的成品奶酪的得率和感官评分分别为(12.01±0.5)%和89.3±2.7;以感官品质为目标的最优生产工艺条件为:CaCl2添加量0.017 1%、热烫温度83.7 ℃、压榨压强10.38 kPa,该条件下获得成品奶酪的得率和感官评分分别为(10.69±1.1)%和94.5±1.2。通过本研究,在得率≥10%,且感官评分≥85的限制条件下,在两个最优工艺条件获得的验证结果中,最高得率为12.01%,最高感官评分为94.5,相较于表3数据样本中实验值的最高值(11.46%和92.4)分别提升4.8%和2.3%,达到了期望效果。

表4 遗传算法优化及实验验证

Table 4 Genetic algorithm optimization and experimental verification

模型最佳条件寻优结果验证结果CaCl2添加量/%T/℃P/kPa得率/%感官评分得率/%感官评分NN10.014 483.55.1211.82(最优)88.512.01±0.489.3±2.7NN20.017 183.710.3810.6794.1(最优)10.69±1.194.5±1.2

2.4 微生物检测结果

为保证产品安全性,需对得到的产品进行微生物检测。在检测时,首先根据上述确定的最优生产工艺条件(以得率为目标)进行实验,获得检测样品。之后,分别对冷藏保存24 h和120 h的样品进行霉菌、菌落总数和大肠菌群检测。检测方法及结果如表5所示。在冷藏保存时间为24 h时,3种微生物的检测结果均<10 CFU/g;在冷藏保存时间为120 h时,菌落总数的检测结果为90 CFU/g,而霉菌和大肠菌群仍为<10 CFU/g,满足产品的安全性要求。

表5 微生物检测方法及结果

Table 5 Methods and results of microbial detection

检测项目单位检测方法检测结果(24 h)检测结果(120 h)霉菌CFU/gGB 4789.15—2016第一法<10<10菌落总数CFU/gGB 4789.2—2016<1090大肠菌群CFU/gGB 4789.3—2016第二法<10<10

3 讨论

本研究基于BP神经网络和遗传算法,实现了对新鲜Halloumi奶酪生产工艺参数的优化。在研究时,选取CaCl2添加量、热烫温度和压榨压强作为优化变量,以奶酪得率和感官评分作为优化目标。通过实验获得数据样本后,分别以奶酪得率和感官评分建立了2个多输入、单输出的BP神经网络模型。经验证,2个模型均具有较高的拟合精度,拟合准确率分别达到了98.936%和98.255%。之后,利用遗传算法寻求最优工艺条件,以得率为目标的Halloumi奶酪最优生产工艺条件为:CaCl2添加量0.014 4%、热烫温度83.5 ℃、压榨压强5.12 kPa,该条件下获得的成品奶酪的得率和感官评分分别为(12.01±0.5)%和89.3±2.7;以感官品质为目标的最优生产工艺条件为:CaCl2添加量0.017 1%、热烫温度83.7 ℃、压榨压强10.38 kPa,该条件下获得的成品奶酪的得率和感官评分分别为(10.69±1.1)%和94.5±1.2。在得率≥10%以及感官评分≥85的限制条件下,相较于通过实验获得的数据样本中的最优值,本研究得到的2个最优工艺条件分别实现了奶酪得率和感官评分分别提升4.8%和2.3%,达到了期望效果。

本研究发现,CaCl2添加量应控制在0.015%左右,此时的奶酪得率和感官评分均较高。随热烫温度从75 ℃增加至95 ℃,奶酪得率和感官评分均呈现先增加后降低的趋势,但是二者的最适温度范围并不完全重叠:80~85 ℃的热烫温度更有利于得到较高的奶酪得率,而85~90 ℃的热烫温度更有利于提高感官品质。随压榨压强从5 kPa增加至15 kPa,受水分含量降低影响,奶酪得率逐渐降低,而感官品质呈现出先增大后轻微下降的趋势,最高感官评分通常在10 kPa左右获得。

本研究将BP神经网络方法应用于Halloumi奶酪生产工艺参数的优化中,具有一定的创新性。同时,证明了基于该方法建立的模型具有较高的预测精度,能够实现对输入参数范围内更小步长参数值所对应目标结果的预测,从而减少实验所需的时间成本和经济成本,加快Halloumi奶酪的研发进度。此外,在寻求最优工艺条件时,本研究发现仅通过BP神经网络模型难以达到期望效果,需进一步结合遗传算法,以快速准确地获取最优条件,从而提高优化质量。在之后的工作中,为进一步提高Halloumi奶酪品质的优化效果,可在现有基础上增加更多工艺参数条件作为模型的输入变量,考虑凝乳酶种类[24]、热烫时间、发酵pH值和压榨时间等因素的影响,扩大数据样本,实现更多工艺参数的综合优化。此外,还可以将该方法应用于探索不同原料乳比例[12,15]和脂肪含量[25-26]的影响,以及对Halloumi奶酪其他品质(如保质期[8,27-29]、存储期间渗滤液量[30]等)的优化工作中。

[1] 王维哲, 王毕妮, 张富新, 等.国内外新鲜干酪研究现状及发展趋势[J].食品与发酵工业, 2022, 48(9):303-310.

WANG W Z, WANG B N, ZHANG F X, et al.Research status and development tendency of fresh cheese at home and abroad[J].Food and Fermentation Industries, 2022, 48(9):303-310.

[2] 陈森怡. 优良干酪用乳酸菌的筛选及新鲜干酪抗氧化活性的研究[D].上海:上海海洋大学, 2020.

CHEN S Y.Screening of advantageous cheese-making lactic acid bacteria and study on antioxidant activity of fresh cheese[D].Shanghai:Shanghai Ocean University, 2020.

[3] 潘芸芸, 陈增鑫, 姜竹茂, 等.Halloumi干酪产品特征及其生产工艺分析[J].中国乳品工业, 2021, 49(7):32-37.

PAN Y Y, CHEN Z X, JIANG Z M, et al.Analysis on the quality characteristics of Halloumi cheese and its production process[J].China Dairy Industry, 2021, 49(7):32-37.

[4] KAMINARIDES S, LITOS I, MASSOURAS T, et al.The effect of cooking time on curd composition and textural properties of sheep Halloumi cheese[J].Small Ruminant Research, 2015, 125:106-114.

[5] ROBINSON R K.Halloumi cheese—The product and its manufacture[M]//Feta and Related Cheeses.Amsterdam:Elsevier, 1996:144-159.

[6] 李红娟, 于洪梅, 孟祥坤, 等.热烫温度对哈罗米干酪理化性质的影响[J].中国乳品工业, 2020, 48(4):4-7.

LI H J, YU H M, MENG X K, et al.Effect of scalding temperature on the physicochemical properties of halloumi cheese[J].China Dairy Industry, 2020, 48(4):4-7.

[7] KAMINARIDES S, MOSCHOPOULOU E, KARALI F.Influence of salting method on the chemical and texture characteristics of ovine Halloumi cheese[J].Foods, 2019, 8(7):232.

[8] KAMLEH R, TOUFEILI I, AJIB R, et al.Estimation of the shelf-life of halloumi cheese using survival analysis[J].Czech Journal of Food Sciences, 2012, 30(6):512-519.

[9] PAPADEMAS P, ROBINSON R K.A comparison of the chemical, microbiological and sensory characteristics of bovine and ovine Halloumi cheese[J].International Dairy Journal, 2000, 10(11):761-768.

[10] AYYASH M M, SHERKAT F, FRANCIS P, et al.The effect of sodium chloride substitution with potassium chloride on texture profile and microstructure of Halloumi cheese[J].Journal of Dairy Science, 2011, 94(1):37-42.

[11] KAMLEH R, OLABI A, TOUFEILI I, et al.The effect of substitution of sodium chloride with potassium chloride on the physicochemical, microbiological, and sensory properties of Halloumi cheese[J].Journal of Dairy Science, 2012, 95(3):1140-1151.

[12] 罗毅皓, 方婕, 李延婷, 等.牦牛乳Halloumi奶酪工艺优化及理化特性研究[J].中国乳品工业, 2022, 50(7):32-37;60.

LUO Y H, FANG J, LI Y T, et al.Study on process optimization and physicochemical properties of yak milk Halloumi cheese[J].China Dairy Industry, 2022, 50(7):32-37;60.

[13] 赵赛楠, 冷友斌, 肖光辉, 等.巴氏杀菌、CaCl2的添加量及压榨压强对牛乳Halloumi干酪得率及品质的影响[J].食品工业科技, 2019, 40(15):32-38.

ZHAO S N, LENG Y B, XIAO G H, et al.Effects of pasteurization method, calcium chloride and squeeze pressure on yields and quality of bovine Halloumi cheese[J].Science and Technology of Food Industry, 2019, 40(15):32-38.

[14] LTEIF L, OLABI A, KEBBE BAGHDADI O, et al.The characterization of the physicochemical and sensory properties of full-fat, reduced-fat, and low-fat ovine and bovine Halloumi[J].Journal of Dairy Science, 2009, 92(9):4135-4145.

[15] 赵赛楠, 李佳栋, 齐国俊, 等.牛羊乳的比例对Halloumi干酪得率及品质的影响[J].食品研究与开发, 2019, 40(18):12-17.

ZHAO S N, LI J D, QI G J, et al.Effect of ratio of cattle and sheep milk on the yield and quality of Halloumi cheese[J].Food Research and Development, 2019, 40(18):12-17.

[16] PAPADEMAS P, ROBINSON R K.Halloumi cheese:The product and its characteristics[J].International Journal of Dairy Technology, 1998, 51(3):98-103.

[17] HOPFIELD J J, TANK D W.Computing with neural circuits:A model[J].Science, 1986, 233(4764):625-633.

[18] RUMELHART D E, HINTON G E, WILLIAMS R J.Learning representations by back-propagating errors[J].Nature, 1986, 323(6088):533-536.

[19] HINTON G E, SALAKHUTDINOV R R.Reducing the dimensionality of data with neural networks[J].Science, 2006, 313(5786):504-507.

[20] 张驰, 郭媛, 黎明.人工神经网络模型发展及应用综述[J].计算机工程与应用, 2021, 57(11):57-69.

ZHANG C, GUO Y, LI M.Review of development and application of artificial neural network models[J].Computer Engineering and Applications, 2021, 57(11):57-69.

[21] 邵帅斌, 刘美含, 石宇晴, 等.基于卷积神经网络的乳粉掺杂物拉曼光谱分类方法[J].食品科学, 2022, 43(14):296-301.

SHAO S B, LIU M H, SHI Y Q, et al.Raman spectroscopic classification of adulterants in milk powder samples using convolutional neural network[J].Food Science, 2022, 43(14):296-301.

[22] 迟雷, 王静雨, 侯俊超, 等.基于人工神经网络和遗传算法的普鲁兰酶重组大肠杆菌高密度发酵工艺优化[J].食品科学, 2021, 42(10):73-78.

CHI L, WANG J Y, HOU J C, et al.Artificial neural network-genetic algorithm-based optimization of high cell density cultivation of recombinant Escherichia coli for producing pullulanase[J].Food Science, 2021, 42(10):73-78.

[23] 朱凯阳, 任广跃, 段续, 等.基于BP神经网络预测红外-喷动干燥带壳鲜花生水分比[J].食品科学, 2022, 43(11):9-18.

ZHU K Y, REN G Y, DUAN X, et al.Backward propagation (BP) neural network-based prediction of moisture ratio of fresh in-shell peanut during infrared-assisted spouted bed drying[J].Food Science, 2022, 43(11):9-18.

[24] GUVEN M, CADUN C, KARACA O B, et al.Influence of rennet concentration on ripening characteristics of Halloumi cheese[J].Journal of Food Biochemistry, 2008, 32(5):615-627.

[25] THEOPHILOU P, ANDREW WILBEY R.Effects of fat on the properties of Halloumi cheese[J].International Journal of Dairy Technology, 2007, 60(1):1-4.

[26] 王清刚. 减脂Halloumi干酪的工艺优化及其发酵剂的筛选研究[D].上海:上海大学, 2022.

WANG Q G.Study on process optimization and starter culture screening of reduced-fat Halloumi cheese[D].Shanghai:Shanghai University, 2022.

[27] 赵赛楠. Halloumi凝块与热烫工艺及低盐贮藏对Halloumi干酪品质的影响[D].哈尔滨:哈尔滨工业大学, 2019.

ZHAO S N.Effect of cheese curd making and blanching and low-salt storage on the quality of Halloumi cheese[D].Harbin:Harbin Institute of Technology, 2019.

[28] 吴政. 长货架期奶酪加工技术研究及产品开发[D].北京:中国农业科学院, 2020.

WU Z.Study on processing technology and product development for long shelf life cheese[D].Beijing:Chinese Academy of Agricultural Sciences, 2020.

[29] S NCHEZ-GONZ

NCHEZ-GONZ LEZ J A, DEL NORTE U P, OBLITAS-CRUZ J F, et al.Application of Weibull analysis and artificial neural networks to predict the useful life of the vacuum packed soft cheese[J].Revista Facultad De Ingeniería Universidad De Antioquia, 2017(82):53-59.

LEZ J A, DEL NORTE U P, OBLITAS-CRUZ J F, et al.Application of Weibull analysis and artificial neural networks to predict the useful life of the vacuum packed soft cheese[J].Revista Facultad De Ingeniería Universidad De Antioquia, 2017(82):53-59.

[30] BIEGALSKI J, CAIS-SOKOLI SKA D, WAWRZYNIAK J.Effect of packaging and portioning on the dynamics of water-fat serum release from fresh pasta filata soft cheese[J].Foods, 2022, 11(3):296.

SKA D, WAWRZYNIAK J.Effect of packaging and portioning on the dynamics of water-fat serum release from fresh pasta filata soft cheese[J].Foods, 2022, 11(3):296.