骆驼乳富含多种生物活性成分,具有极高的营养价值和功能特性,因此被誉为“沙漠中的白金”。骆驼乳含有多种人体必需氨基酸、维生素和矿物质,不饱和脂肪酸比例也较高[1]。骆驼乳中的乳铁蛋白具有抗炎抑菌、抗肿瘤、抗病毒等多重功效,乳清蛋白能够增加血清胰岛素的浓度,降低血糖和血脂水平、降低自由基含量,提高伤口组织中羟脯氨酸、促炎细胞因子和β-防御素的含量。临床试验表明,骆驼乳也可有效缓解糖尿病并发症、高血压、黄疸、胃肠道疾病、肺炎等疾病[2-3]。随着科技的进步和国民保健意识的增强,新鲜、健康的骆驼乳已然成为开发的热点。

目前,食品工业上常用巴氏杀菌、超高温瞬时杀菌等热力杀菌法对鲜乳杀菌,但是热处理后的鲜乳会产生“蒸煮味”、损失部分营养物质。而超高压处理是一种非热食品的处理方法,能够最高程度地保留食品原有的风味和减少营养价值的损耗。但超高压处理后的骆驼乳中的αS1、αS2、β-酪蛋白均属于疏水蛋白质,包埋在酪蛋白胶束内部的磷酸基因和疏水性的位点暴露在表面,容易与Ca2+形成沉淀[4]。此外,骆驼的凝乳酶相较于牛凝乳酶包含2个额外的正电荷,易与乳中蛋白质结合产生凝乳现象[5]。杨舒雅等[6]和OMAR等[7]学者研究表明,加入磷酸盐可以提高乳粉的蛋白热稳定性及冲调性,改善乳制品的感官特性等。因此,在骆驼乳中添加螯合剂可解决超高压骆驼乳凝乳的问题,使骆驼乳以均匀、细腻的液体存在。

复合磷酸盐可充分利用不同螯合剂组合产生的协同效应,降低单一螯合剂的剂量和成本,以改善单一螯合剂产生的味道并提高经济效益。本研究确定复合磷酸盐螯合剂的种类和比例,再利用适宜的超高压技术处理加入复合磷酸盐螯合剂后的骆驼乳,分析其理化指标、流变学特性和感官风味等品质特性,为超高压处理技术应用于骆驼乳产品的生产、加工和利用提供理论依据。

1 材料与方法

1.1 材料与试剂

骆驼乳,内蒙古阿拉善游牧天地牧业发展有限公司。

焦磷酸钠、三聚磷酸钠、六偏磷酸钠,天津市登峰化学试剂厂;NaH2PO4,天津市科密欧化学试剂公司;Na2HPO4、NaOH、无水乙醇、酚酞,国药集团化学试剂有限公司;结晶紫中性红胆盐琼脂培养基,北京陆桥技术股份有限公司;5-磺基水杨酸,天津市致远化学试剂有限公司;抗坏血酸,天津市天新精细化工开发中心。

1.2 仪器与设备

HPP600 MPa/30 L超高压设备,包头科发高压科技有限公司;FE28-Standard pH计,上海梅特勒-托利多仪器有限公司;RS6000流变仪,美国哈克公司;WSC-S色差仪,上海仪电物理光学仪器有限公司;TM4000 plus台式扫描电子显微镜,日本HITACHI公司;UV752N紫外分光光度计,上海佑科仪器仪表有限公司;SA-402B电子舌,日本Insent公司;PEN3电子鼻,德国AIRSENSE公司。

1.3 实验方法

1.3.1 复合螯合剂的选择

以GB 2760—2014《食品安全国家标准 食品添加剂使用标准》为参考,将焦磷酸钠、柠檬酸钠和Na2HPO4加入骆驼乳中后,在500 MPa,20 min进行超高压处理。依据表1,对超高压骆驼乳的色泽、滋味和气味及组织状态进行感官打分。评定高压处理后骆驼乳的感官评分指标,以感官评分为选择标准,选出能改善超高压骆驼乳感官性状的3种螯合剂,确定3种螯合剂的最佳添加量。以其最佳添加量的二分之一混合复配,根据感官评分确定复合螯合剂的种类及最终的添加量。

表1 感官评分表

Table 1 Sensory evaluation scale

项目特征评分色泽(20分)颜色均匀,呈乳白色20颜色均匀,呈黄褐色19~11色泽不均匀10~0滋味和气味(50分)具有骆驼乳固有的香味,无异味50具有骆驼乳的香味,稍淡,无其他异味49~41口感酸涩40~31有轻微饲料味30~21有不清洁或不新鲜滋味和气味20~0组织状态(30分)呈均匀的流体,无沉淀,无凝块,无黏稠和浓厚现象,无乳清析出现象,无脂肪上浮现象30有少量脂肪上浮或乳液较稀现象,无沉淀,无凝块29~21有凝块或分层现象20~0

1.3.2 超高压处理骆驼乳的工艺优化

在骆驼乳中加入复合磷酸盐螯合剂进行超高压处理,根据压力和保压时间单因素结果确定超高压处理骆驼乳的最优处理后,以菌落总数致死率为评价指标,采用正交试验确定最佳的超高压处理条件。

处理压力设置为400、450、500、550、600 MPa 5个水平,每个压力梯度设3个平行。将保压时间设置为20 min,测定经不同超高压压力处理后骆驼乳微生物数量的变化。

将处理时间设置为16、18、20、22、24 min 5个水平,每个时间梯度设3个平行。处理压力设置为450 MPa,测定经不同超高压保压时间骆驼乳中微生物的变化。

1.3.3 滴定酸度和pH的测定

参照GB 5009.239—2016《食品安全国家标准 食品酸度的测定》中的酚酞指示剂法测定滴定酸度,使用pH计测定其pH值。

1.3.4 流变学特性

使用流变仪检测样品随着剪切时间的变化其表观黏度的变化情况。在20 ℃的恒温条件下,转速为30 r/min,在120 s内每隔6 s测定一次样品的表观黏度。

参照王松松等[8]的方法测定超高压骆驼乳的触变特性和应变扫描。

1.3.5 滋味、风味的测定

将超高压处理前后的骆驼乳样品用去离子水稀释3倍,离心除脂,用脱脂棉过滤脂肪,得到澄清的样品后,采用电子舌测定样品的酸味、甜味、苦味、涩味、鲜味、咸味、丰度、回味-A和回味-B。

根据夏亚男等[9]的方法稍作修改,在室温条件下,量取10 mL样品于烧杯中,采用电子鼻对样品进行测定。将电子鼻参数设置为清洗时间120 s,进样时间10 s,测定时间120 s,取116、117、118 s处的数据进行分析。

1.4 数据处理与分析

本研究实验数据采用SPSS 26.0对数据进行统计学分析,以平均数±标准偏差的形式表示(n=3),采用Excel 2019和Origin 2021作图。

2 结果与分析

2.1 磷酸盐螯合剂种类和比例的选择

不同浓度磷酸盐螯合剂对超高压骆驼乳感官评分结果如表2所示。与未添加磷酸盐螯合剂的骆驼乳相比,加入三聚磷酸钠、焦磷酸钠和六偏磷酸钠的超高压骆驼乳色泽、滋味和气味上的感官差异不显著,在组织状态评分上与未添加螯合剂超高压骆驼乳有显著差异,这说明这3种螯合剂的加入能改善超高压处理骆驼乳的凝乳问题。这可能是因为磷酸盐可替代Ca2+与鲜骆驼乳中酪蛋白的结合而减少电荷的屏蔽和胶束排斥力,形成了结构更稳定的钙磷酸盐,高压没能破坏新形成的结构,所以骆驼乳以细腻的液体状态存在。当焦磷酸钠和三聚磷酸钠的添加量超过0.14%(质量分数,下同)时,超高压骆驼乳的液体较稀,口感酸涩,所以感官评分较低。而加入六偏磷酸钠的超高压骆驼乳的滋味评分则随着其添加浓度的增加而升高。当焦磷酸钠添加量超过0.12%(质量分数,下同)后,此时的骆驼乳无凝块,超高压骆驼乳的组织状态评分均在20分以上。六偏磷酸钠的添加量为0.2%(质量分数,下同)时,超高压骆驼乳中无凝块。因此,焦磷酸钠、三聚磷酸钠及六偏磷酸钠的最佳添加量分别为0.14%、0.14%和0.2%。

表2 不同浓度磷酸盐螯合剂对超高压骆驼乳感官评分

Table 2 Different concentrations of phosphate chelating agent on the sensory score of ultra-high pressure camel milk

磷酸盐螯合剂添加量/%色泽滋味和气味组织状态总分未添加016.33±1.15b38.67±1.15c8.33±0.58c63.33±2.52e焦磷酸钠0.1215.00±1.00b42.00±1.00c20.33±0.58b77.33±1.15c0.1418.67±0.58a48.33±1.15a27.33±0.58a94.33±1.15a0.1618.33±0.58a45.33±0.58b27.33±0.58a91.00±1.00b0.1818.33±0.58a41.00±1.00c26.33±0.58a85.67±0.58c0.2017.00±1.00b39.33±0.58d26.33±0.58a82.67±1.53d三聚磷酸钠0.1218.67±0.58a41.67±0.58bc13.33±0.58c73.67±1.53d0.1419.00±1.00a44.67±1.53a27.33±0.58a91.00±2.00a0.1619.00±0.00a40.33±0.58cd26.67±0.58ab86.00±1.00b0.1817.33±1.15ab38.67±1.15cd25.00±1.00b81.00±2.65bc0.2016.00±1.00b37.67±1.53d25.67±1.15ab79.33±2.31c六偏磷酸钠0.1218.00±1.00a39.00±1.00b9.33±0.58c66.33±0.58d0.1418.33±0.58a40.67±0.58b10.00±0.00bc69.00±1.00d0.1618.00±1.00a46.33±0.58a10.33±1.15bc74.67±0.58c0.1819.33±0.58a47.33±1.53a11.67±0.58b78.33±1.53b0.2019.67±0.58a47.67±1.53a25.33±0.58a92.67±1.53a

注:同一指标上标字母不同表示结果差异显著(P<0.05)(下同)。

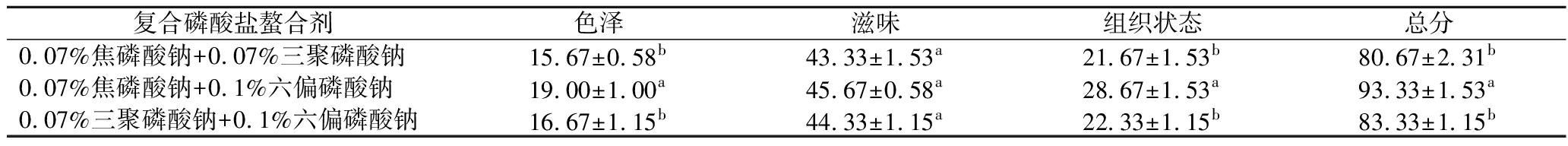

不同食品添加剂组合产生的“添加剂”或“倍增效应”具有协同效应[10],还需在不影响食品风味和组织状态情况下尽可能少的添加在食物中,因此将焦磷酸钠、三聚磷酸钠和六偏磷酸钠等以其最佳添加量的1/2的量进行两两混合复配。结果如表3所示,以0.07%焦磷酸钠和0.1%六偏磷酸钠(均为质量分数,下同)的比例加入骆驼乳,此时超高压骆驼乳的色泽匀称,醇香浓厚,稳定且均匀,无凝块和脂肪上浮的现象,经超高压处理后其色泽、滋味、组织状态的感官评分均高于添加其他复合磷酸盐螯合剂超高压骆驼乳。因此,最终确定添加量以0.07% 焦磷酸钠和0.1%六偏磷酸钠的比例为最佳超高压骆驼乳复合磷酸盐螯合剂。

表3 不同复合螯合剂磷酸盐对超高压骆驼乳感官评分的影响

Table 3 Effects of different compound chelating agents phosphates on the sensory score of ultra-high pressure camel milk

复合磷酸盐螯合剂色泽滋味组织状态总分0.07%焦磷酸钠+0.07%三聚磷酸钠15.67±0.58b43.33±1.53a21.67±1.53b80.67±2.31b0.07%焦磷酸钠+0.1%六偏磷酸钠19.00±1.00a45.67±0.58a28.67±1.53a93.33±1.53a0.07%三聚磷酸钠+0.1%六偏磷酸钠16.67±1.15b44.33±1.15a22.33±1.15b83.33±1.15b

2.2 超高压处理骆驼乳工艺优化

磷酸盐螯合剂还能影响蛋白质与水的结合能力,提高乳化性。但是对于复合磷酸盐螯合剂是否影响杀菌的效果尚未可知。因此,对加入磷酸盐螯合剂的骆驼乳的微生物数量进行检测,并进一步优化其工艺。

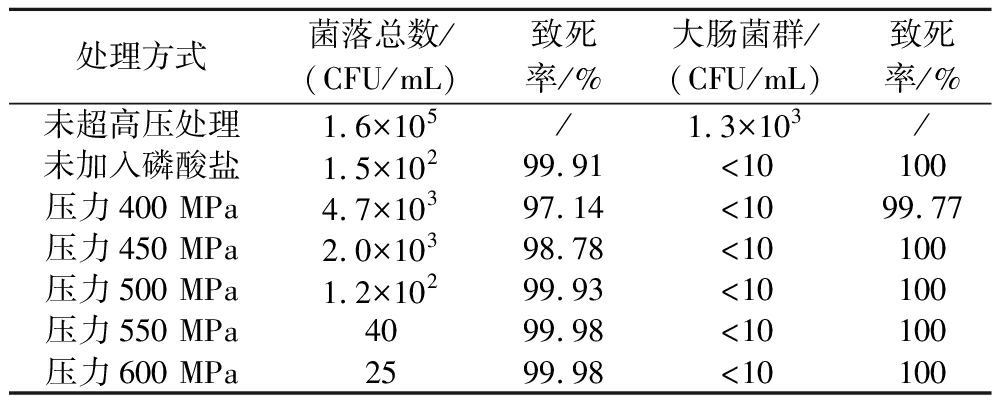

在保压时间为20 min不变的条件下,测定不同超高压处理压力对骆驼乳中微生物数量的影响。由表4可知,随着压力的升高,超高压骆驼乳中的菌落总数逐渐减少。当处理压力为450 MPa时,骆驼乳中的大肠杆菌全部被杀死,致死率达到了100%,这说明超高压处理技术对大肠杆菌具有较强的杀伤力。

表4 不同超高压处理的压力对骆驼乳中微生物数量的影响

Table 4 Effects of different ultra-high-pressure treatments with pressures on microorganism quantity in camel milk

处理方式菌落总数/(CFU/mL)致死率/%大肠菌群/(CFU/mL)致死率/%未超高压处理1.6×105/1.3×103/未加入磷酸盐1.5×10299.91<10100压力400 MPa4.7×10397.14<1099.77压力450 MPa2.0×10398.78<10100压力500 MPa1.2×10299.93<10100压力550 MPa4099.98<10100压力600 MPa2599.98<10100

当超高压压力为550 MPa时,骆驼乳菌落总数<100 CFU/mL,菌落总数致死率达到了99.98%,杀菌效果较为显著。

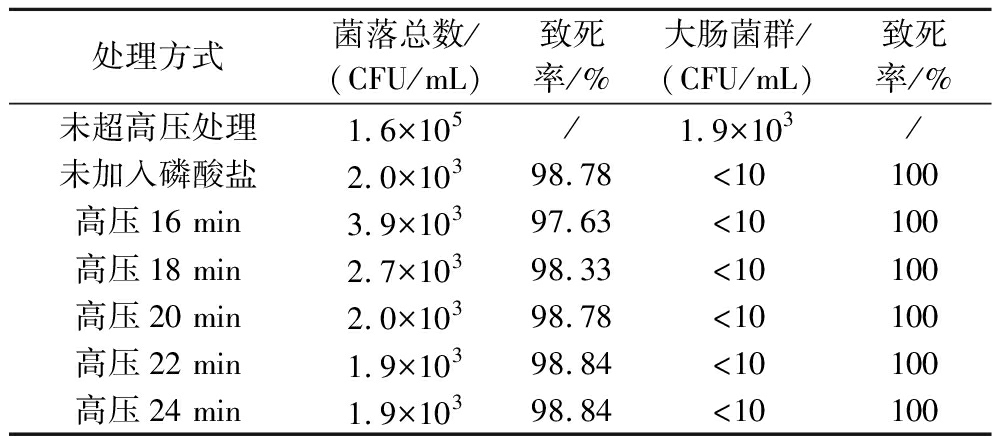

压力条件为450 MPa不变的情况下,测定不同超高压处理时间对驼乳微生物数量的影响。由表5可知,驼乳在450 MPa的压力下处理16 min后,未被检测出大肠杆菌且随着超高压处理时间的延长,驼乳中的菌落总数逐渐减少。当保压时间达到22 min后,随着保压时间的延长,超高压骆驼乳的菌落总数致死率基本不变。这说明在处理压力不变,改变保压时间的情况下,仅通过延长保压时间并不能增加杀菌效率。不同的微生物压力阈值有所不同,只有当超高压处理的压力达到微生物压力阈值,延长保压时间才能明显减少微生物的数量[11]。

表5 450 MPa下不同超高压处理时间对骆驼乳中 微生物数量的影响

Table 5 Effects of different ultra-high-pressure treatment times on microorganism quantity in camel milk under 450 MPa

处理方式菌落总数/(CFU/mL)致死率/%大肠菌群/(CFU/mL)致死率/%未超高压处理1.6×105/1.9×103/未加入磷酸盐2.0×10398.78<10100高压16 min3.9×10397.63<10100高压18 min2.7×10398.33<10100高压20 min2.0×10398.78<10100高压22 min1.9×10398.84<10100高压24 min1.9×10398.84<10100

根据压力、时间单因素试验结果,以压力为450、500、550 MPa,保压时间为18、20、22 min,进行双因素、三水平正交试验[12],测定超高压骆驼乳的菌落总数,以确定超高压处理骆驼乳的最佳杀菌条件。超高压处理骆驼乳的处理条件优化的正交试验结果,如表6所示。最优工艺参数是在550 MPa的压力下处理22 min,在此条件下处理后的骆驼乳菌落总数致死率最高,杀菌效果最好。

表6 超高压处理骆驼乳处理条件的菌落总数致死率

Table 6 Orthogonal test results of treatment conditions for camel milk treated with ultra-high pressure

试验因素压力/MPa时间/min菌落总数致死率/%4501898.25 4502098.77 4502298.86 5001899.64 5002099.86 5002299.86 5501899.98 5502099.98 5502299.99

2.3 滴定酸度和pH的测定

加入复合磷酸盐螯合剂和未加入复合磷酸盐螯合剂的骆驼乳,未处理骆驼乳的pH值为(6.45±0.10),未加入复合磷酸盐螯合剂超高压骆驼乳的pH值为(6.51±0.08),加复合磷酸盐螯合剂的骆驼乳,经超高压处理后pH值为(6.89±0.10),经超高压处理后其pH值升高,这可能是由于复合磷酸盐螯合剂的加入改变了骆驼乳的酪蛋白胶束结构,形成的磷酸钠酪蛋白复合物减少了蛋白质之间的相互作用,削弱了酪蛋白胶束的内部结构,压力的作用使酪蛋白磷酸钙溶解,最终pH值升高。夏远景[13]研究表明,pH值的增加可能与溶液中羟基含量、蛋白质的凝聚及酸碱性基团暴露有关。

加复合磷酸盐螯合剂和未加复合磷酸盐螯合剂的骆驼乳,未处理骆驼乳的酸度为(17.67±0.13) °T,未加入复合磷酸盐螯合剂超高压骆驼乳的酸度为(17.23±0.18) °T,加入复合磷酸盐螯合剂的骆驼乳酸度值为(16.67±0.58) °T,与未处理骆驼乳相比,其酸度有所下降,可能因为复合磷酸盐螯合剂的Na+与酪蛋白胶束中的Ca2+相互置换形成磷酸钠酪蛋白复合物,或是由于高压处理后乳中CO2、柠檬酸盐含量降低,乳中原有的酸性蛋白质的结构发生变化,从而导致骆驼乳酸度降低[14]。

2.4 流变学特性

测定乳的黏度能够反映出乳液品质的好坏及乳液内部结构在乳品加工中的变化。超高压处理前后骆驼乳表观黏度的变化如图1所示。未加复合磷酸盐螯合剂超高压骆驼乳的表观黏度值高于未处理骆驼乳和加复合磷酸盐螯合剂超高压骆驼乳,且其黏度随着剪切时间的延长逐渐降低,这可能是因为高压破坏了蛋白质之间静电相互作用、氢键和疏水相互作用的稳定性,由此引起蛋白质二、三、四级结构的不稳定,导致乳中蛋白质产生解离、伸展和重新凝聚。超高压对蛋白质结构影响还与蛋白质的种类有关,超高压处理后骆驼奶中的α-la蛋白质变性率达到65%[15],这可能是黏度升高的主要原因。未处理骆驼乳表观黏度为(1±0.000 1) mPa·s,加复合磷酸盐螯合剂超高压骆驼乳的表观黏度值为(3.7±0.001) mPa·s,虽然加复合磷酸盐螯合剂超高压骆驼乳的表观黏度高于未处理骆驼乳,但二者在感官上差异不显著。AYYASH 等[16]提出,聚磷酸盐和焦磷酸盐能改变牛奶中酪蛋白胶体颗粒与钙的结合,螯合酪蛋白中的Ca2+后形成酪蛋白酸-钙磷酸盐复合物,连接更加稳定。同样也可能是由于加入复合磷酸盐螯合剂的骆驼乳中蛋白质原有的稳定结构被破坏,而高压未能破坏蛋白质新形成的稳定结构,仍有部分游离的胶束在高压作用下发生了凝聚,所以黏度值有所增加。

图1 超高压处理前后骆驼乳表观黏度的变化

Fig.1 Changes of apparent viscosity of camel milk before and after ultrahigh pressure treatment

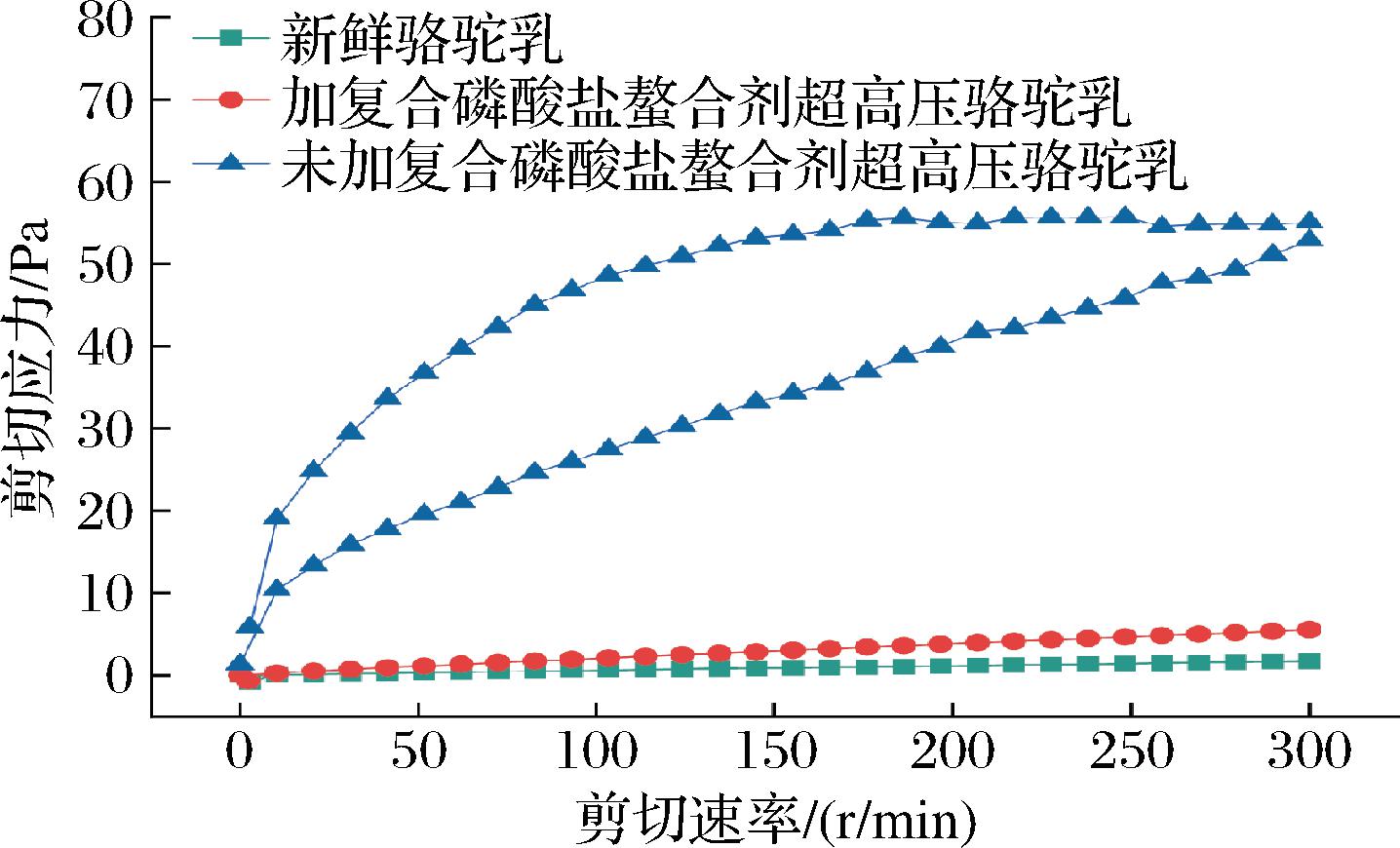

触变性是指在机械作用下搅动分散体系时,随着时间的变化分散体系黏度或剪切力发生变化的一种流变现象。触变性流体的典型特征是,升速剪切曲线和降速剪切曲线会形成触变环,上曲线和下曲线围成的面积为触变性黏度,面积的大小代表经外力作用后体系黏度变化的大小,面积越大则说明,黏度变化越大[17-18]。由图2可知,未加复合磷酸盐螯合剂超高压骆驼乳剪切应力随着剪切速率的增加而增加,随着其减小而减小,最终上升曲线和下降曲线形成了大面积的触变环,而其他2个样品均未出现触变环,这说明高压使未加复合磷酸盐螯合剂驼乳的黏弹性和触变性流体增加,与未处理骆驼乳相比,其质地结构发生了改变,而加复合磷酸盐螯合剂超高压骆驼乳的剪切应力与未处理骆驼乳相近,这说明加入复合磷酸盐螯合剂可解决超高压处理后骆驼乳的凝乳问题。

图2 超高压骆驼乳剪切应力随剪切速率的变化

Fig.2 Changes of apparent viscosity of camel milk before and after ultrahigh pressure treatment

物料在受到力的作用时会发生2种形变,一种是弹性形变(用G′来表示),一种是黏性形变(用G″来表示)。当G′>G″时,弹性形变大于黏性形变,物料呈现固态特性,反之,物料呈现液体特性[19]。如图3所示,未加复合磷酸盐螯合剂超高压骆驼乳的初始G′>G″,但随着应变的增大,G′、G″快速下降且G′<G″后保持不变,这说明未加复合磷酸盐螯合剂超高压骆驼乳,在受到外力作用后初始的固态特性被破坏后呈流体特性。加复合磷酸盐螯合剂超高压骆驼乳的G′、G″与未处理骆驼乳的结果相近,且始终低于未加复合磷酸盐螯合剂超高压骆驼乳,这说明添加复合磷酸盐螯合剂有助于降低超高压骆驼乳的应变能力,使其质构与未处理骆驼乳相似。

图3 超高压处理前后骆驼乳应变扫描的变化

Fig.3 Changes of camel milk strain scanning before and after ultrahigh pressure treatment

2.5 滋味、风味的测定

以加复合磷酸盐螯合剂和未加复合磷酸盐螯合剂的骆驼乳作为对照组,检测经超高压处理前后滋味的变化如图4所示。在骆驼乳中加入复合磷酸盐螯合剂后,其酸味、涩回味及丰度值等下降,甜味、咸味和鲜味值增加。加复合磷酸盐螯合剂骆驼乳的酸味、苦回味、涩回味均低于未加复合磷酸盐螯合剂超高压骆驼乳,这说明骆驼乳中加复合磷酸盐螯合剂可以降低部分不佳风味。

图4 超高压处理前后骆驼乳滋味的变化

Fig.4 Flavor changes of camel milk before and after ultra-high-pressure treatment

氨基酸和肽是食品风味形成过程中重要的前体物质,经超高压处理后骆驼乳的滋味发生变化,这可能是由于超高压处理促进了氨基酸的释放,提高肽的活性,从而使食品的滋味发生变化。加复合磷酸盐螯合剂超高压骆驼乳的酸味、苦味和涩味值均低于未处理骆驼乳及未加复合磷酸盐螯合剂超高压骆驼乳,这说明复合磷酸盐螯合剂的加入改善了骆驼乳及超高压骆驼乳的风味。董薇[20]的研究表明,钠盐能提高甜味、鲜味及咸味,还能抑制酸味,此结论与本实验结果一致。

加复合磷酸盐螯合剂和未加复合磷酸盐螯合剂的骆驼乳,经超高压处理前后气味的变化如图5所示。加入复合磷酸盐螯合剂后的骆驼乳,其芳香类物质、氨类、短链烷烃类和长链烷烃的响应值上升,氮氧化合物、氢化物、甲基类和无机硫化物、萜类物质等传感器响应值下降,复合磷酸盐螯合剂的加入降低了骆驼乳氮氧化合物、氢化物及甲基类等芳香成分的含量,增加了乳中苯类、氨类与短链烷烃等芳香成分。加复合磷酸盐螯合剂超高压骆驼乳氮氧化合物、甲基类及无机硫化物、萜类物质等传感器的响应值均比加复合磷酸盐螯合剂骆驼乳高。与新鲜骆驼乳相比,未加复合磷酸盐螯合剂超高压骆驼乳中的氮氧化合物、甲基类、无机硫化物、萜类物质和长链烷烃等物质浓度略高。这说明超高压处理能增加驼乳中氮氧化合物、硫化物、醇类、醛酮类及芳香族化合物的含量,丰富骆驼乳的气味。食品中的脂类物质和蛋白质等物

图5 超高压处理前后骆驼乳气味的变化

Fig.5 Odor changes of camel milk before and after ultra-high-pressure treatment

注:W1C,对芳香类物质敏感;W5S,对氮氧化合物敏感;W3C,对芳香类化合物、氨类敏感;W6S,对氢化物敏感;W5C,对短链烷烃类、芳香类化合物敏感;W1S,对甲基类敏感;W1W,对无机硫化物、萜类物质敏感;W2S,对醇类、醛酮类敏感;W2W,对有机硫化物敏感;W3S,对 长链烷烃敏感。

质与风味物质之间存在相互作用,食品中蛋白质本身几乎没有风味,但是蛋白质会与风味物质之间作用改变产品的风味[21]。超高压处理骆驼乳,会引起乳中酪蛋白及其他蛋白质结构发生改变,这种改变能引起骆驼乳原有风味的改变[22]。

3 结论

本论文以超高压处理的骆驼乳为原料,以感官评分为指标,筛选出0.07%焦磷酸钠和0.1%六偏磷酸钠组成的复合磷酸盐螯合剂对骆驼乳风味影响较小。通过单因素实验、正交实验优化确定加入复合磷酸盐后,超高压骆驼乳最佳条件为:550 MPa的压力下处理22 min,在此条件下处理后的骆驼乳杀菌效果最好,且加入复合磷酸盐螯合剂不会影响杀菌效果。加复合磷酸盐螯合剂的骆驼乳,经超高压处理后其pH值升高,酸度降低。加复合磷酸盐螯合剂的超高压骆驼乳的表观黏度下降了0.56 Pa·s,此时骆驼乳的黏度与未处理骆驼乳黏度相近。复合磷酸盐螯合剂的加入还可中和了骆驼乳的酸味、涩回味及丰度值,增加了甜味、咸味和鲜味值。因此,加入复合磷酸盐螯合剂可改善超高压处理的骆驼乳的稳定性和风味。本实验的研究可为超高压处理技术应用于骆驼乳产品的生产、加工和利用提供理论依据。

[1] DASHARATH P, SUNEETA P, MAHENDRA P.A comprehensive review on the properties of camel milk and milk products[J].International Journal of Food Science and Agriculture, 2022, 6(2):200-207.

[2] ABDULRAHMAN A O, ISMAEL M A, AL-HOSAINI K, et al.Differential effects of camel milk on insulin receptor signaling-toward understanding the insulin-like properties of camel milk[J].Frontiers in Endocrinology, 2016, 7:4.

[3] 郭坤杰. 骆驼乳对葡聚糖硫酸钠诱导小鼠结肠炎的保护作用[D].呼和浩特:内蒙古农业大学, 2021.

GUO K J.Protective effect of camel milk on dextran sodium sulfate-induced colitis in mice[D].Hohhot:Inner Mongolia Agricultural University, 2021.

[4] KHALED S N.超高压处理改善羊乳及其酪蛋白胶束的理化和流变特性[D].北京:中国农业科学院, 2020.

KHALED S N.Improvement of physicochemical and rheological properties of goat milk and its casein micelles by ultra-high-pressure treatment[D].Beijing:Chinese Academy of Agricultural Sciences, 2020.

[5] ZAMORA A, TRUJILLO A J, ARMAFORTE E, et al.Effect of fat content and homogenization under conventional or ultra-high-pressure conditions on interactions between proteins in rennet curds[J].Journal of Dairy Science, 2012, 95(9):4796-4803.

[6] 杨舒雅, 赵亚萍, 刘战洪, 等.复合磷酸盐螯合剂在乳制品加工中的应用[J].磷酸盐工业, 2007(4):8-10.

YANG S Y, ZHAO Y P, LIU Z H, et al.Application of complex phosphate chelators in dairy processing [J].Phosphate Industry, 2007(4):8-10.

[7] OMAR A, ALHAJ A, ALI A, et al. Heat stability of camel milk proteins after sterilisation process[J]. Journal of Camel Practice and Research, 2011, 18(2):277-282.

[8] 王松松, 陈庆森.3种发酵乳制品流变性质的比较与分析[J].食品科学, 2011, 32(19):7-11.

WANG S S, CHEN Q S.Comparison and analysis of rheological properties of three kinds of fermented dairy products[J].Food Science, 2011, 32(19):7-11.

[9] 夏亚男, 双全, 杨续金.超高压处理对红枣酒抗氧化性及风味成分的影响[J].食品科技, 2021, 46(1):75-80.

XIA Y N, SHUANG Q, YANG X J.Effect of ultra-high pressure treatment on antioxidant and flavor components of jujube wine[J].Food Science and Technology, 2021, 46(1):75-80.

[10] 李爽. HACCP在复配食品添加剂生产中的应用研究[J].食品安全导刊, 2021(32):38-40.

LI S.Application of HACCP in the production of compound food additives[J].China Food Safety Magazine, 2021(32):38-40.

[11] LAJNAF R, PICART-PALMADE L, CASES E, et al.The foaming properties of camel and bovine whey:The impact of pH and heat treatment[J].Food Chemistry, 2018, 240:295-303.

[12] 王钦德, 杨坚.食品试验设计与统计分析[M].北京:中国农业大学出版社, 2003.

WANG Q D, YANG J.Food Experiment Design and Statistical Analysis[M].Beijing:China Agricultural University Press, 2003.

[13] 夏远景. 超高压食品处理工艺基础研究[D].大连:大连理工大学, 2012.

XIA Y J.A fundamental study on the ultra high pressure food processing[D].Dalian:Dalian University of Technology, 2012.

[14] XIE H H, GUO L, YAN A P, et al.Simultaneous determination of five phosphates in dairy products by ion chromatography[J].Journal of Liquid Chromatography &Related Technologies, 2020, 43(17-18):770-776.

[15] 周一鸣, 刘倩, 周小理, 等.超高压对食品蛋白质结构性质影响的研究进展[J].食品工业, 2018, 39(7):285-288.

ZHOU Y M, LIU Q, ZHOU X L, et al.A review on effect of ultrahigh pressure on structure and properties of food protein[J].The Food Industry, 2018, 39(7):285-288.

[16] AYYASH M, ABDALLA A, ABUJDAYIL B, et al.Rheological properties of fermented milk from heated and high pressure-treated camel milk and bovine milk[J].LWT-Food Science and Technology, 2022, 156:113029.

[17] ALEKSEEVA T V, ARTEMOVA E N, APALIKHINA O A, et al.The study of the rheological properties of a food additive for the enrichment of special-purpose pastes[J].IOP Conference Series:Earth and Environmental Science, 2022, 1052(1):012006.

[18] 何兴芬, 杨富民, 马蓉, 等.超声波处理对脱脂牛乳流变学特性的影响[J].包装与食品机械, 2018, 36(6):1-6.

HE X F, YANG F M, MA R, et al.Effects of ultrasonic treatment on rheological properties of skimmed milk[J].Packaging and Food Machinery, 2018, 36(6):1-6.

[19] DELGADO R M, ZAMORA R, HIDALGO F J.Contribution of phenolic compounds to food flavors:Strecker-type degradation of amines and amino acids produced by o- and p-diphenols[J].Journal of Agricultural and Food Chemistry, 2015, 63(1):312-318.

[20] 董薇. 超高压处理对酸马奶杀菌效果及品质的影响[D].呼和浩特:内蒙古农业大学, 2018.

DONG W.Effects of ultra high pressure treatment on microbial inactivation and quality of koumiss[D].Hohhot:Inner Mongolia Agricultural University, 2018.

[21] 杨洁, 孙翠霞, 李蕊蕊, 等.蛋白-风味物质相互作用的研究进展[J].中国食品添加剂, 2016(11):217-223.

YANG J, SUN C X, LI R R, et al.Research progress on protein-flavor interactions[J].China Food Additives, 2016(11):217-223.

[22] PATEL H A, SINGH H, HAVEA P, et al.Pressure-induced unfolding and aggregation of the proteins in whey protein concentrate solutions[J].Journal of Agricultural and Food Chemistry, 2005, 53(24):9590-9601.