骆驼属于偶蹄目驼科驼属,主要包括单峰驼(Camelus dromedaries)和双峰驼(Camelus bactrianus)。中国是世界上双峰骆驼的主要产地之一,新疆骆驼饲养量约为22.6万头,约占全国总数的48.9%[1]。骆驼因其饲养成本低、体型大、屠宰率高及净肉率高,具有较高的经济价值及开发利用价值[2]。驼肉是一种优质的红肉,富含蛋白质、氨基酸、不饱和脂肪酸、铁元素、维生素A、维生素B和烟酸等营养物质[3-4],是人类较理想的动物性食品[5]。

以驼肉为原料,进行切块、腌制,再经风干而成的风干驼肉,风味浓郁独特,但其加工质量不稳定,缺乏规范化的加工标准。王俊钢等[6]以高压幅值、盐分溶液浓度和腌制总时间为因素对脉动压腌制风干牛肉加工工艺进行优化。MA等[7]发现风干牦牛肉加工过程中蛋白质消化率的降低是由于蛋白质的羰基化及交联作用。饶伟丽等[8]的研究表明,风干羊肉加工过程中水-蛋白相互作用模式的改变是导致水分迁移速度变化的重要原因。HAN等[9]发现风干牦牛肉理化性质、游离脂肪酸组成及挥发性化合物的形成受海拔高度和自然干燥时间的影响。

肉制品加工过程中脂质发生水解及氧化,是风味前体物质的重要来源。HUANG等[10]发现,培根加工过程中磷脂在早期发生强烈水解产生多不饱和脂肪酸,而甘油三酯主要在中后期发生水解。XIA等[11]认为游离的单不饱和脂肪酸对酱鸭的特征风味物质戊酸乙酯和丙酸甲酯的影响比多不饱和脂肪酸更大。ZHOU等[12]报道了自动氧化是金华火腿肌肉脂质氧化的主要原因,而JIN等[13]发现脂氧合酶促进了未烟熏培根的脂质二次氧化。有关新疆风干驼肉加工过程中脂质水解及氧化的研究还未见报道,本研究以新疆双峰驼驼肉为原料,对风干驼肉的加工工艺进行优化,探究风干驼肉加工过程中脂质水解及氧化的情况,为风干驼肉风味品质控制及工业化生产提供科学依据。

1 材料与方法

1.1 材料与试剂

2岁新疆公双峰驼后腿肉,新疆米泉县;食盐,乌鲁木齐市七一酱园超市。

4-甲基伞形酮、4-甲基伞形酮油酸酯、牛血清白蛋白,Sigma-Aldrich公司;亚油酸,Supelco公司;三羟甲基氨基甲烷、二硫苏糖醇、二甲基亚砜,BioFroxx公司;EDTA、Tween 20、Triton X-100,北京索莱宝科技有限公司;EGTA、五水硫代硫酸钠、三氯乙酸、1,1,3,3-四乙氧基丙烷,上海阿拉丁生化科技股份有限公司;2-硫代巴比妥酸(≥98.5%),国药集团化学试剂有限公司;总蛋白测定试剂盒(考马斯亮蓝法),南京建成生物工程研究所有限公司;BCA蛋白浓度测定试剂盒,兰杰柯科技有限公司;其他常规试剂均为分析纯。

1.2 仪器与设备

CT3质构仪,美国Brookfield公司;FA2004B电子天平,上海佑科仪器仪表有限公司;HWS-150B恒温恒湿培养箱,天津市宏诺仪器有限公司;BCD-269冰箱,海尔智家股份有限公司;MDF-U53V超低温冰箱,日本SANYO电子有限公司;TVS-2018真空包装机,广州市新鲜世界电器有限公司;101型电热鼓风干燥箱、DZKW-D-2电热恒温水浴锅,北京市永光明医疗仪器有限公司;PHS-3C pH计,上海仪电科学仪器股份有限公司;FSH-2A可调高速匀浆机,江苏省金坛市医疗仪器厂;HP-200高精度色差仪,深圳汉普光彩科技有限公司;Heraeus Megafuge 8R高速冷冻离心机,美国Thermo Fisher Scientific;752紫外可见分光光度计,上海菁华科技仪器有限公司;F97Pro荧光分光光度计,上海棱光技术有限公司;RE-52A旋转蒸发仪,上海亚荣生化仪器厂;Epoch2微孔板分光光度计,美国BioTek公司。

1.3 实验方法

1.3.1 风干驼肉加工工艺流程

将骆驼后腿肉解冻,经去皮、去筋膜、去脂肪修整,分割成10~15 cm×5 cm×3 cm的块状,按照原料肉重的3%添加食盐,在4 ℃条件下干腌3 d,在4~8 ℃、相对湿度45%~55%的条件下风干8 d。

1.3.2 单因素实验

研究风干时间(6、8、10、12、14 d)、盐添加量(2.0%、2.5%、3.0%、3.5%、4.0%,质量分数,下同)、腌制时间(1、2、3、4、5 d)对风干驼肉质构特性(硬度和弹性)及感官品质的影响。

1.3.3 响应面优化试验

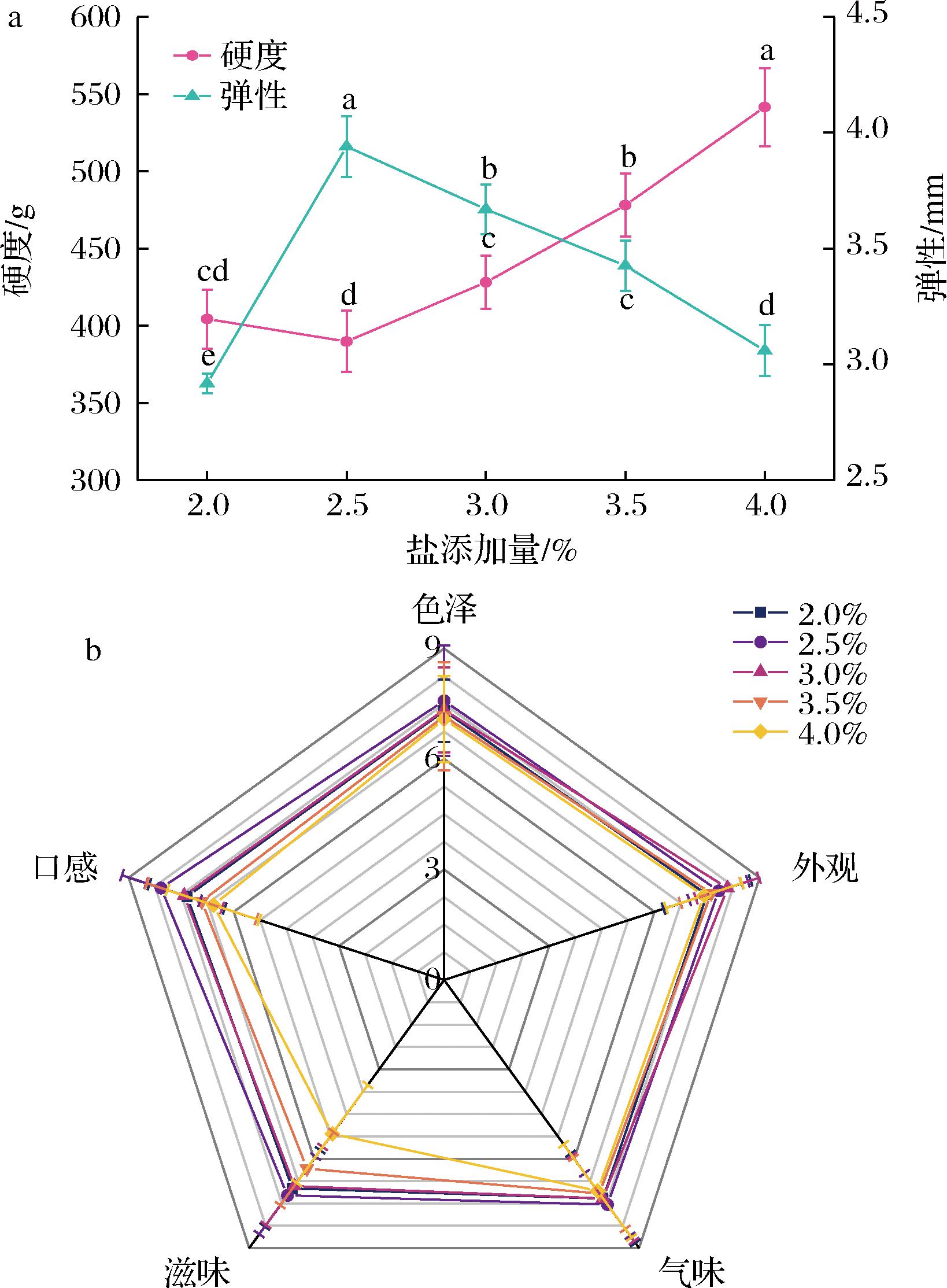

选用硬度和弹性为响应值,采用3因素3水平的Box-Behnken实验设计优化风干驼肉的加工工艺,设计水平及编码见表1。

表1 Box-Behnken设计因素水平表

Table 1 Factor and level table of Box-Behnken

水平因素A(风干时间)/dB(盐添加量)/%C(腌制时间)/d-162.02082.531103.04

1.3.4 质构测定

采用TPA模式,探头型号为TA39,探头对风干驼肉进行连续2次形变为50%的压缩。触发力:5 g;等待时间:0 s,探头下降速度:2.0 mm/s,测试速度:1.0 mm/s,探头上升速度:1.0 mm/s。

1.3.5 感官评定

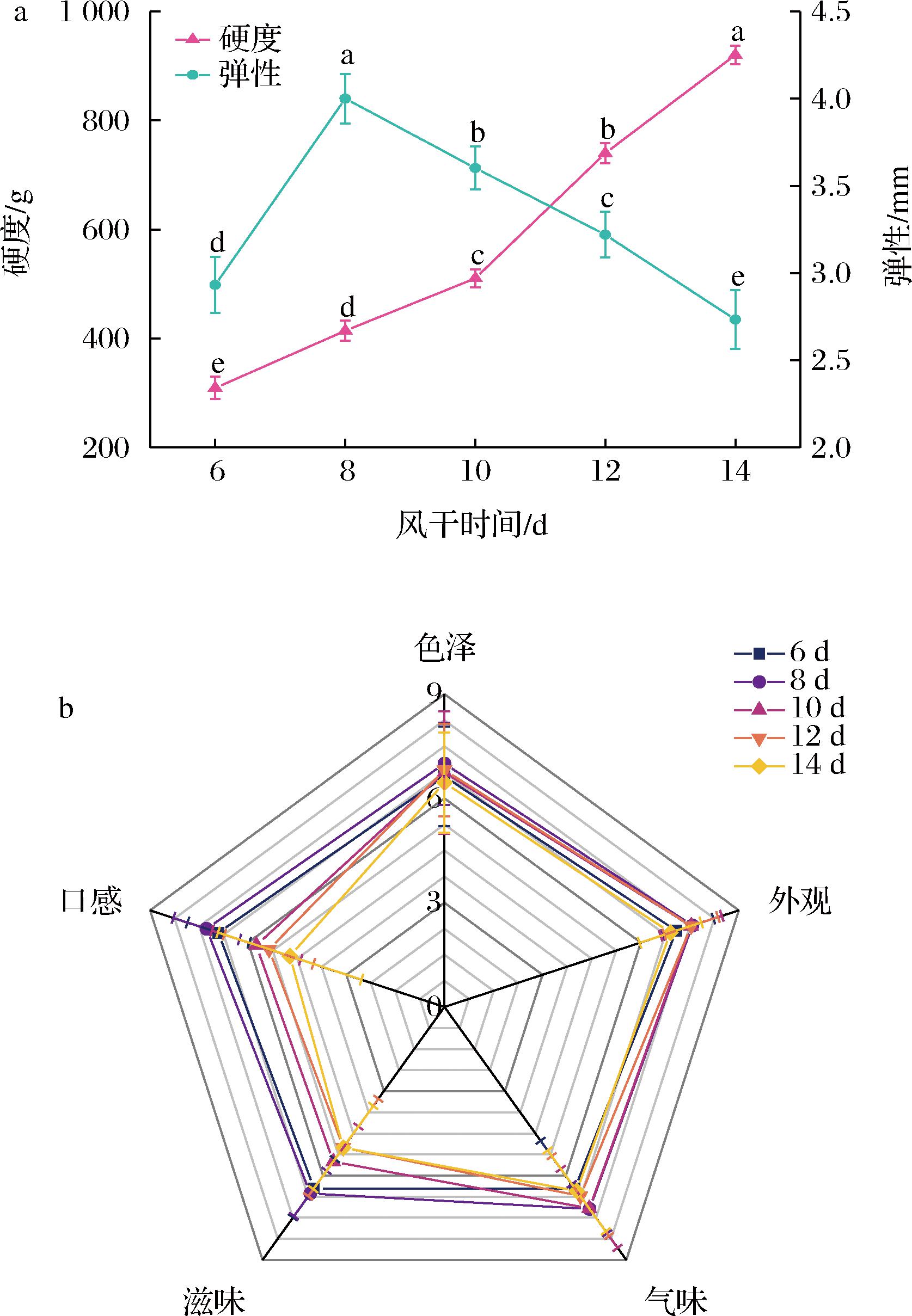

感官评定参考GB 2730—2015《食品安全国家标准 腌腊肉制品》和谭雪梅等[14]的方法。感官评定小组由10名食品专业人员(男性5人、女性5人)组成,对产品的色泽、外观、气味、滋味、口感5个方面进行评价,感官评定表如表2所示。

表2 风干驼肉感官评定表

Table 2 Sensory evaluation table of air-dried camel meat

指标差(1~3分)中(4~6分)优(7~9分)色泽颜色深或浅,无亮度,色泽不均匀,有黏液,有霉点颜色较深或较浅,色泽基本均匀,基本无黏液,无霉点呈褐色,色泽均匀,无黏液,无霉点外观形状不完整,脂肪析出较多,有异物呈较完整片状,少量脂肪析出,无异物呈完整片状,无脂肪析出,无异物气味香气一般,有异味,有酸败味有骆驼肉香气,无异味,无酸败味特有的骆驼肉香气浓郁,无异味,无酸败味滋味滋味较差,过咸或过淡滋味一般,较咸或较淡滋味良好,微有咸味口感咀嚼性和硬度过大或过小咀嚼性和硬度稍大或稍小有一定咀嚼性,硬度适中

1.3.6 水分含量的测定

参考GB 5009.3—2016《食品安全国家标准 食品中水分的测定》直接干燥法。

1.3.7 失重率的测定

风干驼肉的失重率按公式(1)计算:

(1)

式中:W,失重率,%;m,驼肉原料肉样品质量,g;mn,风干驼肉样品质量,g。

1.3.8 色度值的测定

在样品表面随机选取3个点测定L*、a*、b*值,每个点用色差仪测定3次,取平均值。

1.3.9 pH值的测定

参考GB 5009.237—2016《食品安全国家标准 食品pH值的测定》。

1.3.10 脂解酶活力的测定

粗酶提取参考HERN NDEZ等[15]方法,用考马斯亮蓝法的总蛋白测定试剂盒测蛋白含量。磷脂酶活力测定参考TOLDR

NDEZ等[15]方法,用考马斯亮蓝法的总蛋白测定试剂盒测蛋白含量。磷脂酶活力测定参考TOLDR 等[16]的方法;酸性脂肪酶活力、中性脂肪酶活力测定参考VESTERGAARD等[17]的方法。用同体积的提取粗酶液的缓冲液作空白实验。定义1 g酶蛋白在1 h内产生1 mmol的4-甲基伞形酮为一个酶活力单位(U)。分别用以上3种酶测定所用的缓冲液配制系列浓度的4-甲基伞形酮溶液作标准曲线。

等[16]的方法;酸性脂肪酶活力、中性脂肪酶活力测定参考VESTERGAARD等[17]的方法。用同体积的提取粗酶液的缓冲液作空白实验。定义1 g酶蛋白在1 h内产生1 mmol的4-甲基伞形酮为一个酶活力单位(U)。分别用以上3种酶测定所用的缓冲液配制系列浓度的4-甲基伞形酮溶液作标准曲线。

1.3.11 脂肪氧合酶活力的测定

粗酶液提取、反应底物制备、脂肪氧合酶活力测定参考靳静静等[18]方法。用BCA蛋白定量试剂盒测定蛋白含量。定义1 g酶蛋白在1 min内吸光度增加1为1个酶活力单位。

1.3.12 过氧化值的测定

参考GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》滴定法。

1.3.13 硫代巴比妥酸反应物(thiobarbituric acid reactive substances,TBARS)值的测定

参考刘世欣[19]的方法。

1.4 数据处理

每个实验重复3次,结果用“平均值±标准差”表示。使用SPSS 26和Origin 2021进行数据分析和绘图。利用Design Expert 13软件对响应面实验进行设计与回归分析。

2 结果与分析

2.1 风干驼肉单因素实验结果

2.1.1 风干时间对风干驼肉质构和感官品质的影响

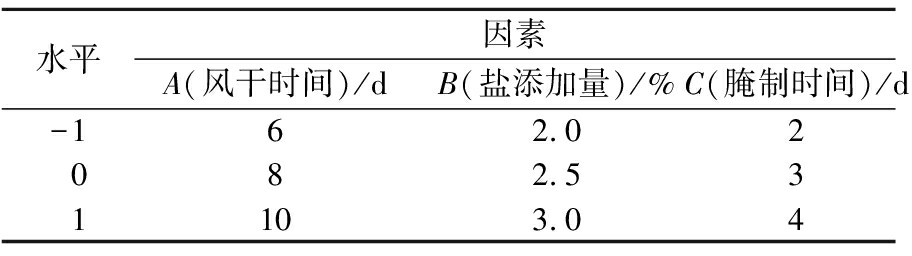

由图1可知,随着风干时间的延长,风干驼肉的硬度由309.30 g上升至920.20 g,呈逐渐递增趋势。在驼肉风干过程中,风干6~8 d弹性上升,风干8 d弹性最高,为4.00 mm,风干8~14 d弹性下降。在风干8 d时,硬度适中且弹性最佳,因此最佳风干时间为8 d。风干驼肉的感官评分先升高后降低,在风干8 d各项感官评分均最高。风干8 d的驼肉呈褐色,色泽均匀,呈完整片状,具有特有的骆驼肉香气,滋味较咸,有一定咀嚼性,硬度适中。

a-风干时间对风干驼肉硬度和弹性的影响;b-风干时间对风干驼肉感官评分的影响

图1 风干时间对风干驼肉质构和感官品质的影响

Fig.1 Effect of air-drying time on texture and sensory quality of air-dried camel meat

注:不同的字母表示不同加工条件的差异显著(P<0.05)(下同)。

2.1.2 盐添加量对风干驼肉质构和感官品质的影响

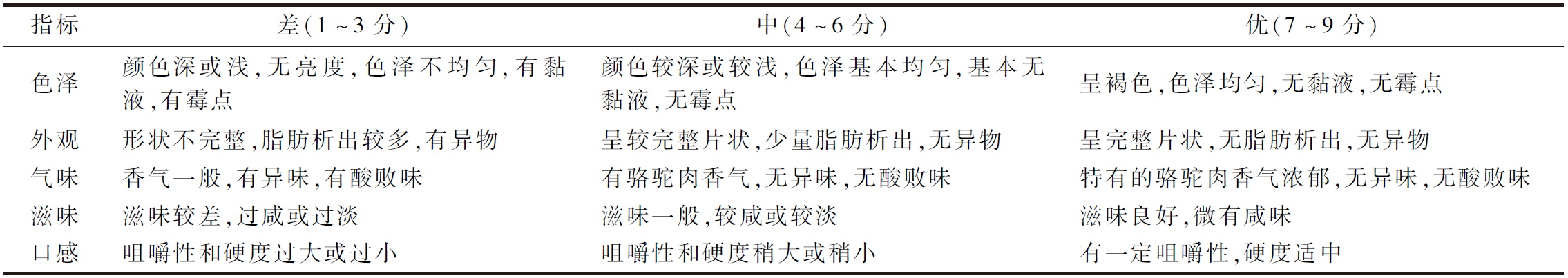

由图2可知,盐添加量为2.0%~2.5%,风干驼肉硬度降低,盐添加量2.5%时硬度最小,为389.86 g,盐添加量为2.5%~4.0%时硬度逐渐增大。盐添加量为2.0%~2.5%时,随着盐添加量的增加,风干驼肉的弹性呈上升趋势,当盐添加量为2.5%时,弹性为3.94 mm,达到最佳,盐添加量为2.5%~4.0%时,弹性降低。在盐添加量为2.5%时,硬度最小且有良好的弹性,因此最佳盐添加量为2.5%。风干驼肉的感官评分先升高后降低,色泽、气味、滋味、口感评分在盐添加量2.5%最高,外观评分在盐添加量3.0%最高。盐添加量2.5%的风干驼肉呈褐色,色泽均匀,呈完整片状,具有特有的骆驼肉香气,滋味良好,微有咸味,有一定咀嚼性,硬度适中。

a-盐添加量对风干驼肉硬度和弹性的影响;b-盐添加量对风干驼肉感官评分的影响

图2 盐添加量对风干驼肉质构和感官品质的影响

Fig.2 Effect of salt addition on texture and sensory quality of air-dried camel meat

2.1.3 腌制时间对风干驼肉质构和感官品质的影响

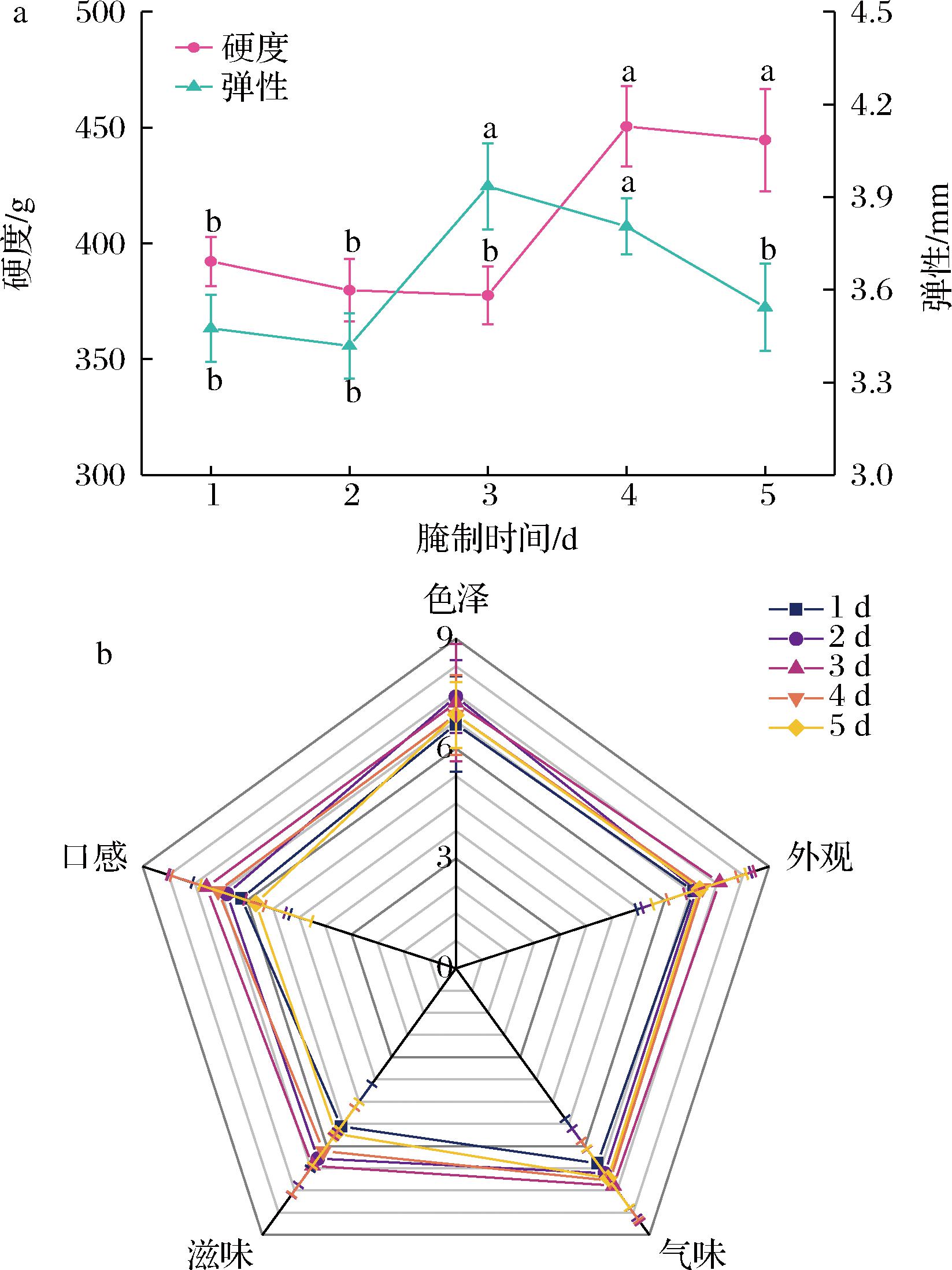

由图3可知,在驼肉腌制过程中,腌制1~3 d风干驼肉的硬度降低,当腌制时间为3 d时,风干驼肉硬度最低,为377.58 g,腌制3~4 d时,风干驼肉硬度显著升高(P<0.05),腌制4~5 d时,风干驼肉硬度降低。腌制1~2 d时,风干驼肉弹性下降,腌制2~3 d时,弹性上升,腌制3 d时,弹性最大,为3.93 mm,腌制3~5 d时,弹性下降。当腌制时间为3 d时,硬度最低且有良好的弹性,因此最佳腌制时间为3 d。风干驼肉的感官评分先升高后降低,外观、气味、滋味、口感评分在腌制时间3 d最高,色泽评分在腌制时间2 d最高。腌制3 d的驼肉呈褐色,色泽均匀,呈完整片状,具有特有的骆驼肉香气,滋味较咸,有一定咀嚼性,硬度适中。

a-腌制时间对风干驼肉硬度和弹性的影响;b-腌制时间对风干驼肉感官评分的影响

图3 腌制时间对风干驼肉质构和感官品质的影响

Fig.3 Effect of curing time on texture and sensory quality of air-dried camel meat

2.2 风干驼肉加工工艺响应面优化

2.2.1 响应面设计试验结果

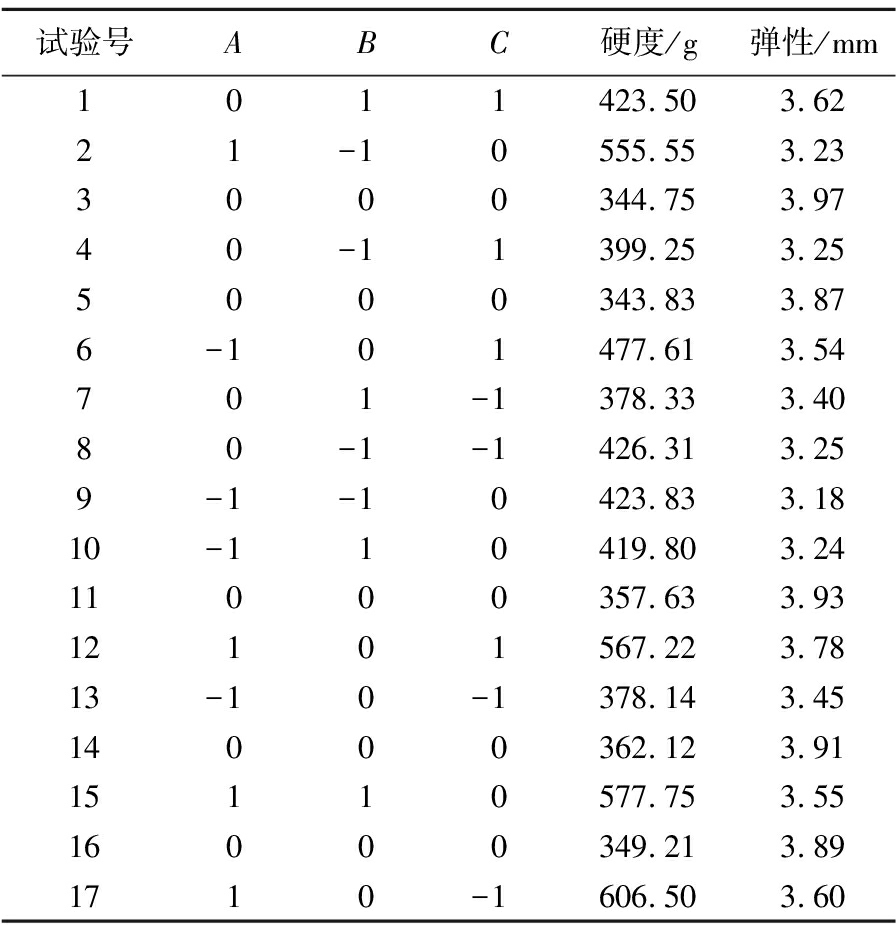

选取风干时间(A)、盐添加量(B)、腌制时间(C)为自变量进行3因素3水平响应面分析,以硬度(Y1)和弹性(Y2)作为响应值,试验设计方案和结果见表3。

表3 Box-Behnken实验设计及结果

Table 3 Design and results of Box-Behnken

试验号ABC硬度/g弹性/mm1011423.503.6221-10555.553.233000344.753.9740-11399.253.255000343.833.876-101477.613.54701-1378.333.4080-1-1426.313.259-1-10423.833.1810-110419.803.2411000357.633.9312101567.223.7813-10-1378.143.4514000362.123.9115110577.753.5516000349.213.891710-1606.503.60

2.2.2 响应面模型建立及方差分析

利用Design Expert对各因素回归拟合,得到自变量与硬度(Y1)、弹性(Y2)的二次多项回归方程分别为:

Y1=351.51+75.95A-0.695 0B+9.79C+6.56AB-34.69AC+18.06BC+121.62A2+21.10B2+34.24C2

Y2=3.91+0.093 8A+0.112 5B+0.061 2C+0.065 0AB+0.022 5AC+0.055 0BC-0.200 8A2-0.413 3B2-0.120 7C2

硬度的回归模型方差分析见表4。由表4可知,模型P<0.000 1,表明回归模型极显著,失拟项不显著(P>0.05),模型可靠。R2=0.993 7,矫正决定系数![]() 表明实验值和预测值高度拟合。因素A、AC、A2、B2、C2硬度影响极其显著(P<0.01),C、BC对硬度影响显著(P<0.05),B、AB对硬度影响不显著(P>0.05)。各因素对硬度的影响大小顺序依次是风干时间(A)>腌制时间(C)>盐添加量(B)。

表明实验值和预测值高度拟合。因素A、AC、A2、B2、C2硬度影响极其显著(P<0.01),C、BC对硬度影响显著(P<0.05),B、AB对硬度影响不显著(P>0.05)。各因素对硬度的影响大小顺序依次是风干时间(A)>腌制时间(C)>盐添加量(B)。

表4 Y1回归模型的方差分析

Table 4 Y1 variance analysis of regression model

因素平方和自由度均方F值P值显著性模型1.262×105914 024.32122.57<0.000 1∗∗A(风干时间)46 153.30146 153.30403.39<0.000 1∗∗B(盐添加量)3.8613.860.033 80.859 4C(腌制时间)766.361766.366.700.036 0∗AB172.001172.001.500.259 8AC4 812.8914 812.8942.070.000 3∗∗BC1 304.2911 304.2911.400.011 8∗A262 281.99162 281.99544.36<0.000 1∗∗B21 874.9711 874.9716.390.004 9∗∗C24 935.5314 935.5343.140.000 3∗∗误差800.907114.41失拟项540.903180.302.770.174 7不显著纯误差260.00465.00总误差1.270×10516

注:*P<0.05,差异显著;**P<0.01,差异极显著(下同)。

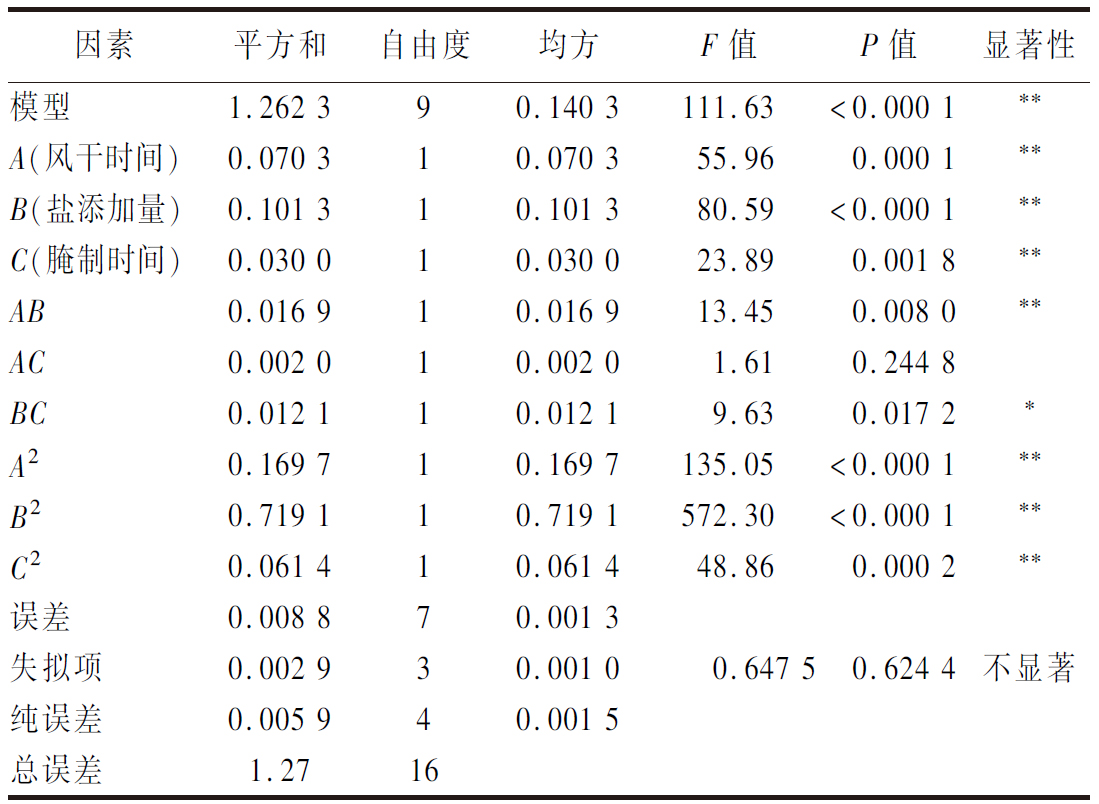

弹性的回归模型方差分析见表5。由表5可知,模型P<0.000 1,表明回归模型极显著,失拟项不显著(P>0.05),模型可靠。R2=0.993 1,矫正决定系数![]() 表明实验值和预测值高度拟合。因素A、B、C、AB、A2、B2、C2对弹性的影响极显著(P<0.01),BC对弹性的影响显著(P<0.05),AC对弹性的影响不显著(P>0.05)。影响弹性的因素主次顺序为:盐添加量(B)>风干时间(A)>腌制时间(C)。

表明实验值和预测值高度拟合。因素A、B、C、AB、A2、B2、C2对弹性的影响极显著(P<0.01),BC对弹性的影响显著(P<0.05),AC对弹性的影响不显著(P>0.05)。影响弹性的因素主次顺序为:盐添加量(B)>风干时间(A)>腌制时间(C)。

表5 Y2回归模型的方差分析

Table 5 Y2 variance analysis of regression model

因素平方和自由度均方F值P值显著性模型1.262 390.140 3111.63<0.000 1∗∗A(风干时间)0.070 310.070 355.960.000 1∗∗B(盐添加量)0.101 310.101 380.59<0.000 1∗∗C(腌制时间)0.030 010.030 023.890.001 8∗∗AB0.016 910.016 913.450.008 0∗∗AC0.002 010.002 01.610.244 8BC0.012 110.012 19.630.017 2∗A20.169 710.169 7135.05<0.000 1∗∗B20.719 110.719 1572.30<0.000 1∗∗C20.061 410.061 448.860.000 2∗∗误差0.008 870.001 3失拟项0.002 930.001 00.647 50.624 4不显著纯误差0.005 940.001 5总误差1.2716

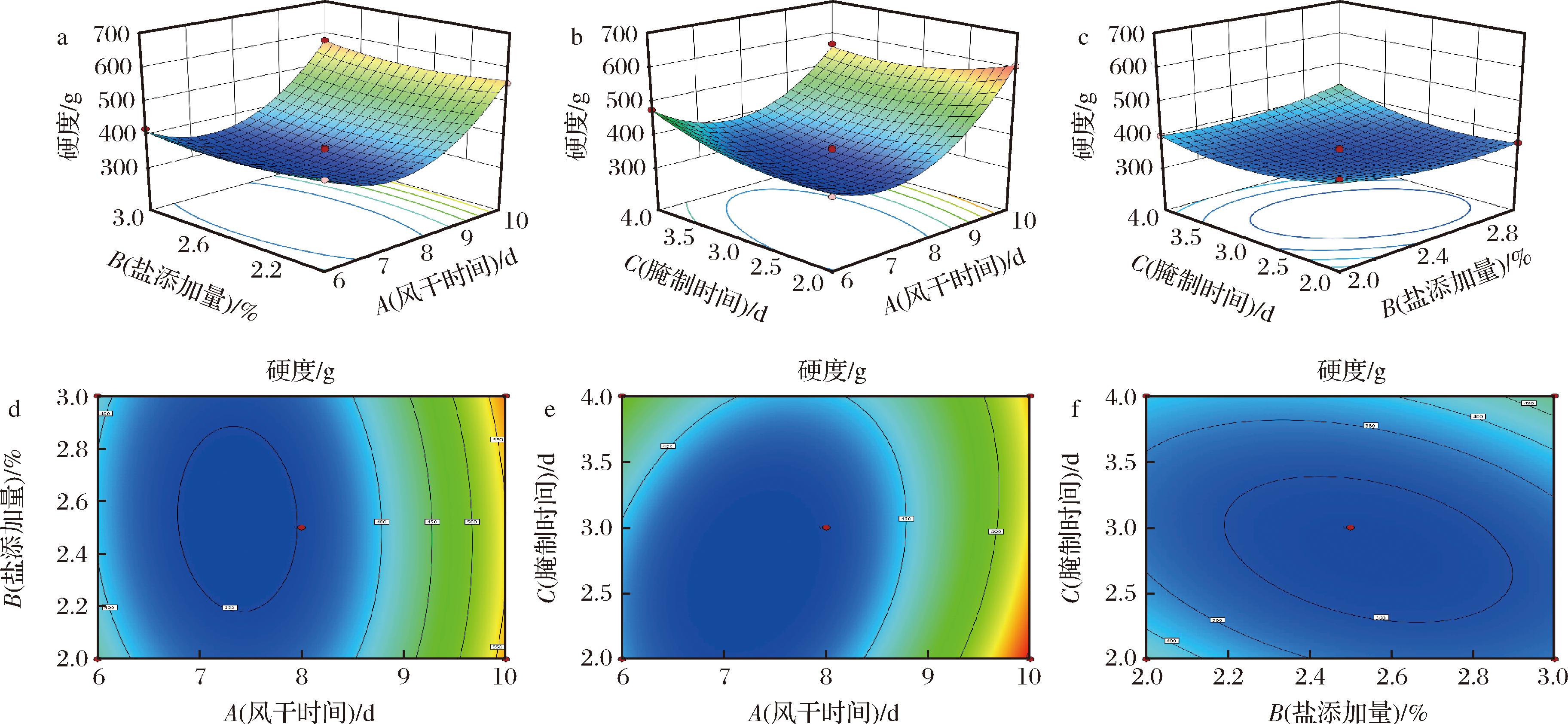

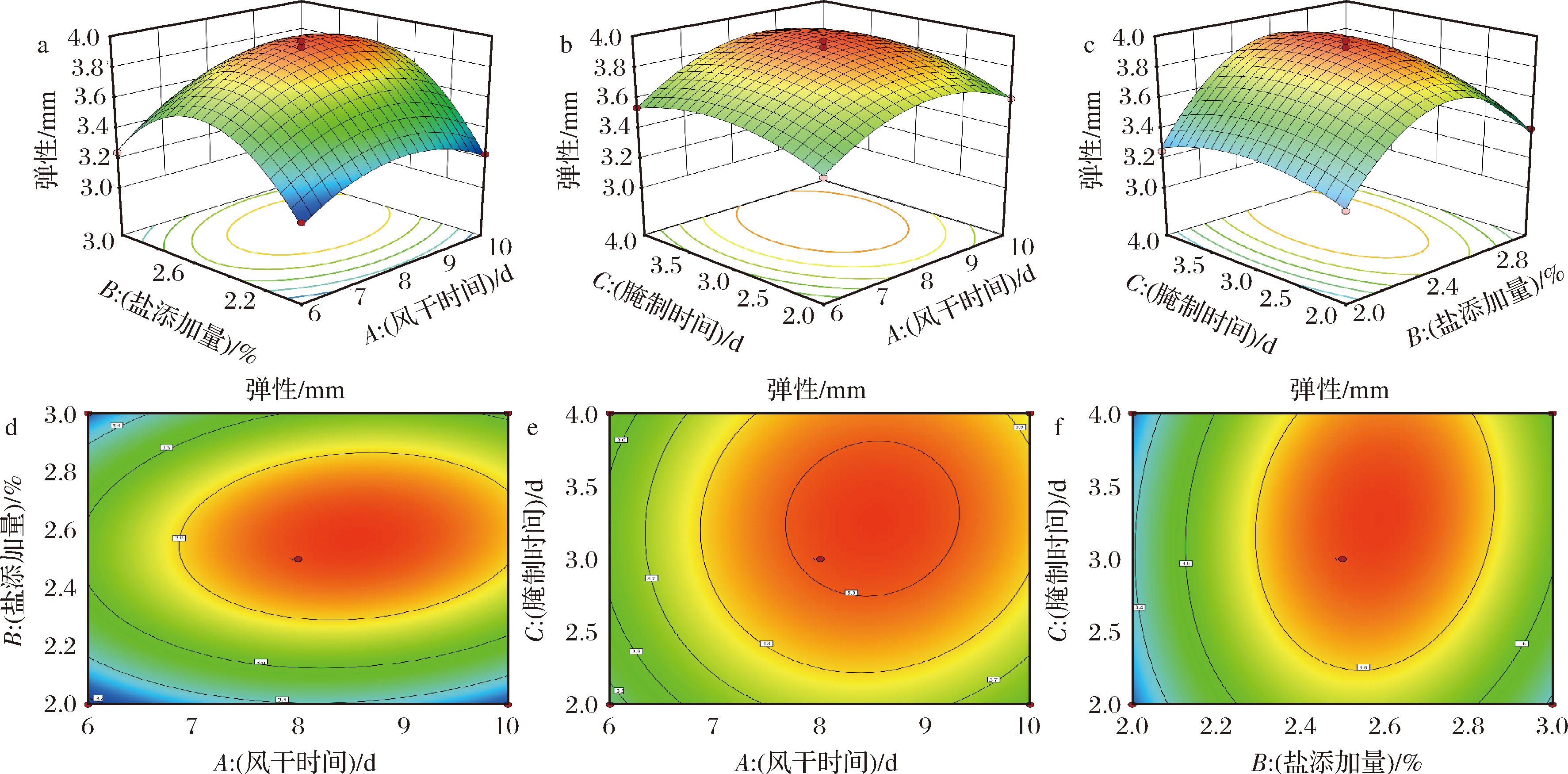

2.2.3 各因素交互作用分析

风干时间、盐添加量、腌制时间交互作用对硬度的影响见图4,AC、BC响应曲面图倾斜度高,且等高线图呈明显的椭圆形,交互作用显著。风干时间、盐添加量、腌制时间交互作用对弹性的影响见图5,AB、BC响应曲面图倾斜度高,且等高线图呈明显的椭圆形,交互作用显著。与方差分析结果一致。

a-风干时间和盐添加量对硬度影响的响应面图;b-风干时间和腌制时间对硬度影响的响应面图;c-盐添加量和腌制时间对硬度影响的响应面图;d-风干时间和盐添加量对硬度影响的等高线图;e-风干时间和腌制时间对硬度影响的等高线图;f-盐添加量和腌制时间对硬度影响的等高线图

图4 风干时间、盐添加量及腌制时间的交互作用对硬度的影响

Fig.4 Influence of the interaction of air-drying time, salt addition, and curing time on hardness

a-风干时间和盐添加量对弹性影响的响应面图;b-风干时间和腌制时间对弹性影响的响应面图;c-盐添加量和腌制时间对弹性影响的响应面图;d-风干时间和盐添加量对弹性影响的等高线图;e-风干时间和腌制时间对弹性影响的等高线图;f-盐添加量和腌制时间对弹性影响的等高线图

图5 风干时间、盐添加量及腌制时间的交互作用对弹性的影响

Fig.5 Influence of the interaction of air-drying time, salt addition, and curing time on elasticity

2.2.4 风干驼肉工艺优化结果及验证实验

通过硬度取最小值,弹性取最大值,得到风干驼肉的最优工艺条件为:风干时间7.81 d,盐添加量2.56%,腌制时间3.06 d;此参数条件下风干驼肉产品的硬度为346.63 g,弹性为3.91 mm。考虑到实际可操作性,将工艺参数调整为:风干时间8 d,盐添加量2.6%,腌制时间3 d。

采用上述工艺参数进行验证,得到成品风干驼肉的硬度为358.08 g,弹性为3.88 mm,与响应面理论预测值较接近。

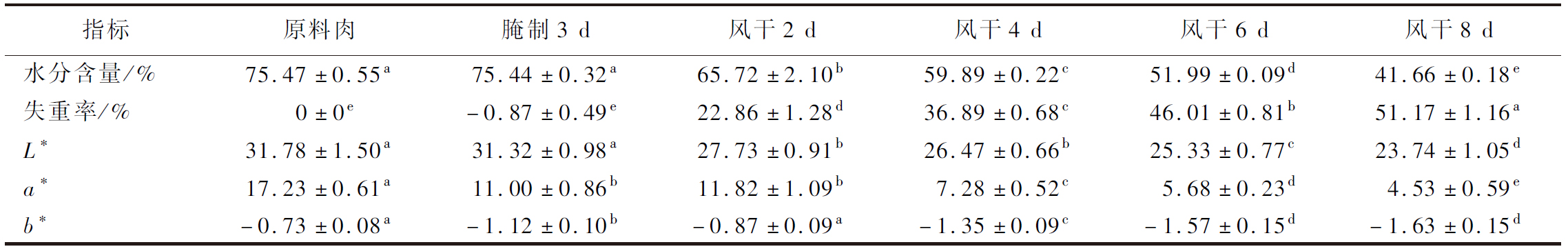

2.3 风干驼肉加工过程中水分含量与失重率的变化

由表6可知,成品风干驼肉的水分含量为41.66%,失重率为51.17%。风干驼肉加工过程中水分含量整体呈下降趋势。腌制3 d样品与原料驼肉水分含量差异不显著(P>0.05);随着风干时间的延长,驼肉水分含量显著降低(P<0.05),失重率显著升高(P<0.05)。马欣欣[20]制作的阿拉善风干驼肉水分含量为28%,雷虹等[21]的研究显示,不同地区的自然风干蒙古牛肉水分含量为8.51%~58.49%。此外,风干过程中随着水分含量不断降低,风干肉的硬度、胶着性、咀嚼性和弹性发生改变[22]。

表6 风干驼肉加工过程中水分含量、失重率及色度值的变化

Table 6 Changes of moisture content, weight loss rate, and chromatic value during the processing of air-dried camel meat

指标原料肉腌制3 d风干2 d风干4 d风干6 d风干8 d水分含量/%75.47±0.55a75.44±0.32a65.72±2.10b59.89±0.22c51.99±0.09d41.66±0.18e失重率/% 0±0e-0.87±0.49e22.86±1.28d36.89±0.68c46.01±0.81b51.17±1.16aL∗31.78±1.50a31.32±0.98a27.73±0.91b26.47±0.66b25.33±0.77c23.74±1.05da∗17.23±0.61a11.00±0.86b11.82±1.09b7.28±0.52c5.68±0.23d4.53±0.59eb∗-0.73±0.08a-1.12±0.10b-0.87±0.09a-1.35±0.09c-1.57±0.15d-1.63±0.15d

注:不同的字母表示不同加工时间的差异显著(P<0.05)。

2.4 风干驼肉加工过程中色度值的变化

由表6可知,成品风干驼肉的亮度值(L*)为23.74,红度值(a*)为4.53,黄度值(b*)为-1.63。风干驼肉加工过程中L*显著下降(P<0.05),颜色变暗。

L*与肌肉表面薄含水层的厚度有关,风干驼肉表面随着水分的转移而变干,导致L*降低[7]。a*是衡量肉色稳定性的指标,在风干时期a*随风干时间的延长显著下降(P<0.05),成品风干驼肉样品呈深红色。a*下降可能是因为风干过程中肌红蛋白和氧合肌红蛋白被氧化成高铁肌红蛋白,以及脂质氧化产物促进肌红蛋白氧化,加快褐色素形成[23]。b*在腌制时期下降,在风干0~2 d上升,在风干2~8 d下降。b*值较小,数值波动较小,对风干驼肉肉色变化的影响较小。

2.5 风干驼肉加工过程中脂质水解

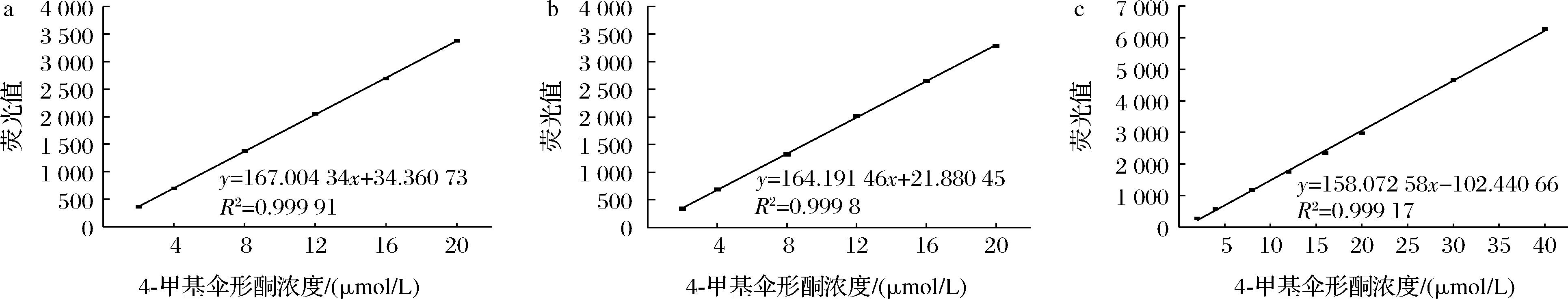

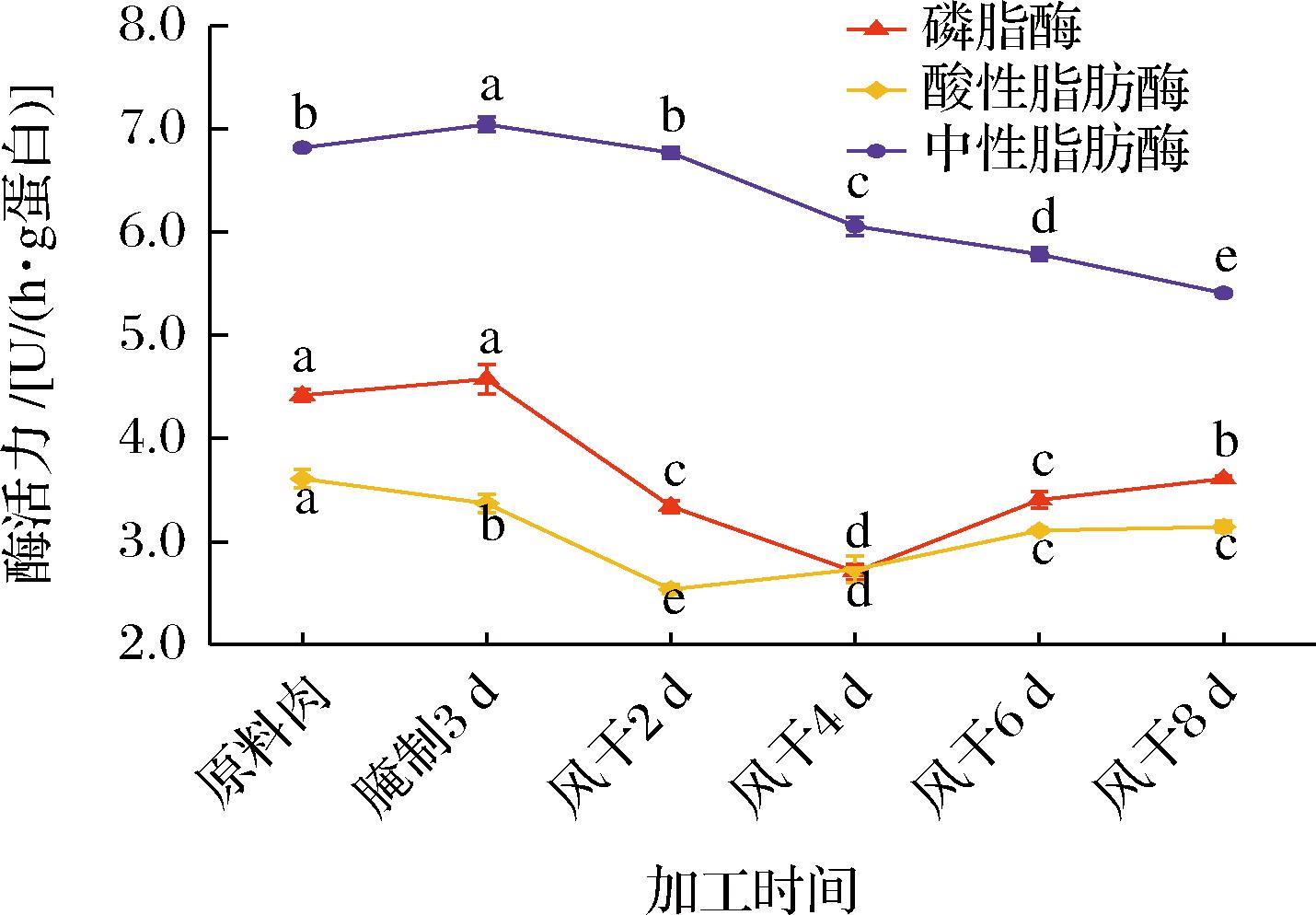

2.5.1 脂解酶活力变化

磷脂酶、酸性脂肪酶、中性脂肪酶活力测定的标准曲线如图6所示。风干驼肉加工过程中磷脂酶、酸性脂肪酶和中性脂肪酶活力变化如图7所示。脂解酶在整个风干驼肉加工过程中保持活跃,但成品风干驼肉的酶活力均较原料肉时期降低。风干驼肉加工过程中,腌制3 d样品磷脂酶活力最高,风干0~4 d活力显著下降(P<0.05),风干4~8 d样品磷脂酶活力显著升高(P<0.05);酸性脂肪酶活力在原料肉~风干2 d显著下降(P<0.05),风干0~2 d磷脂酶活力下降幅度最大,风干2~6 d期间活力显著上升(P<0.05),风干6~8 d酸性脂肪酶活力变化不显著(P>0.05)。磷脂酶和酸性脂肪酶的活力变化趋势与孙为正[24]报道的广式腊肠加工过程中脂解酶的变化趋势相似,风干后期酶活力升高可能是因为盐含量升高对酸性脂肪酶和磷脂酶活力有促进作用[25-26]。风干驼肉加工过程中,腌制阶段中性脂肪酶活力显著升高(P<0.05),腌制3 d时酶活力达到最高,在风干过程中中性脂肪酶活力显著下降(P<0.05)。中性脂肪酶活力受pH值影响,腌制时期pH升高可能有利于提高酶活力;而风干导致的水分活度下降可能是导致中性脂肪酶活力下降的原因[25]。风干驼肉加工过程中中性脂肪酶活力最高,与马志方[27]在金华火腿加工过程中的发现的中性脂肪酶的活性最高一致。除风干4 d外,风干驼肉加工过程中磷脂酶活性大于酸性脂肪酶,而酸性脂肪酶的酶活在其他报道中大于磷脂酶,可能是由于风干驼肉的pH值趋近于中性,不在酸性脂肪酶的最适pH值内。

a-磷脂酶活力测定标准曲线;b-酸性脂肪酶活力测定标准曲线;c-中性脂肪酶活力测定标准曲线

图6 酶活力标准曲线

Fig.6 Standard curve of enzyme activity

图7 磷脂酶、酸性脂肪酶和中性脂肪酶活力变化

Fig.7 Changes of phospholipase, acid lipase, and neutral lipase activity

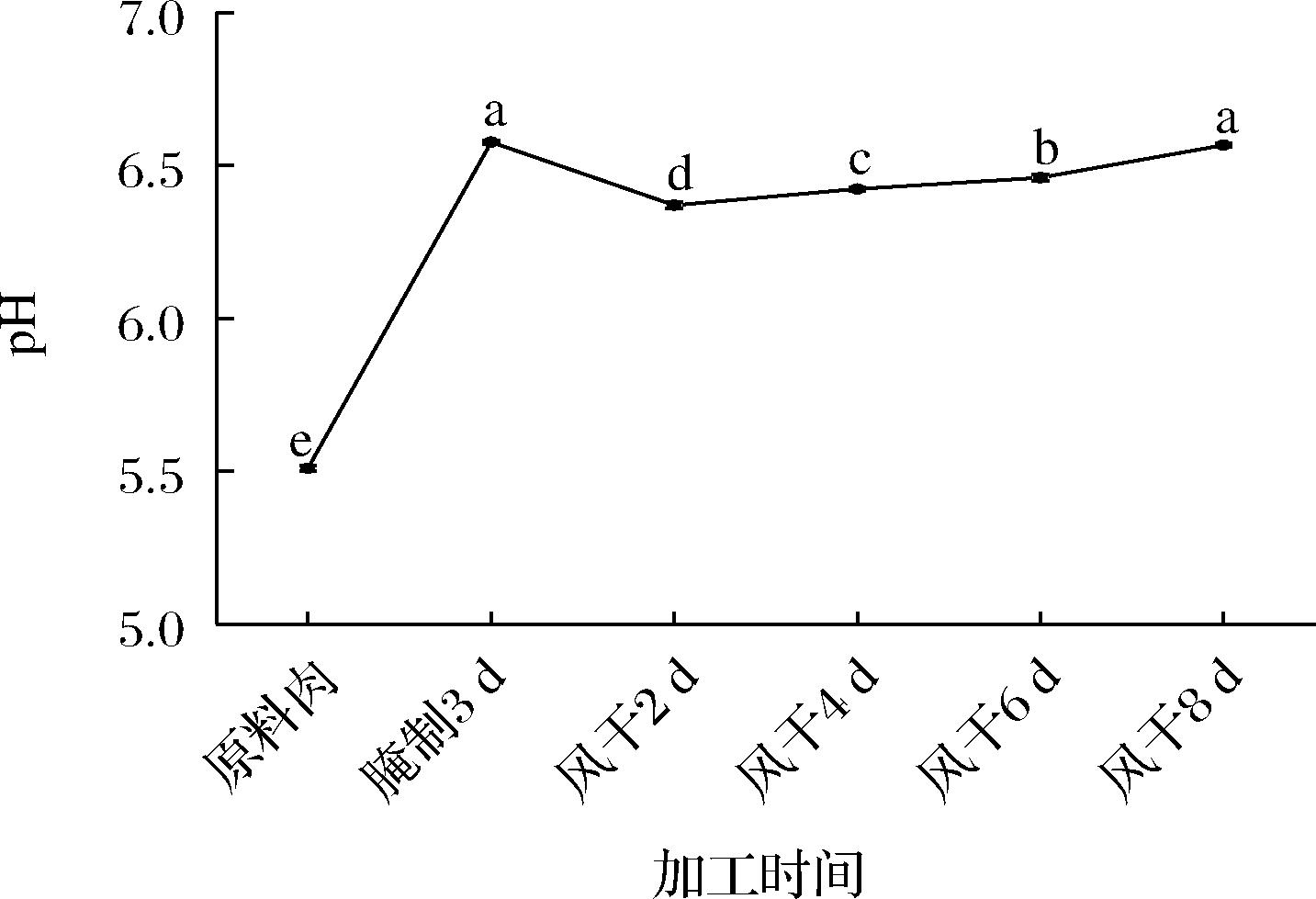

2.5.2 pH值的变化

由图8可知,在风干驼肉加工过程中pH相差较大,但始终在弱酸性的范围内,原料驼肉的pH值为5.51,成品风干驼肉的pH值为6.57,与沙坤[28]报道的新疆风干牛肉的pH值分布范围5.31~6.64相近。在腌制阶段,驼肉的pH值显著上升(P<0.05),腌制3 d时的pH为6.5;进入风干阶段,驼肉pH值显著降低(P<0.05),可能是由于脂质水解导致的游离脂肪酸积累;风干2~8 d,随着风干时间的延长,驼肉pH值呈上升趋势,且相邻2个时期pH值差异显著(P<0.05),可能是由于肌间蛋白质分解产生碱性物质,也可能是脂肪酸被进一步氧化为小分子化合物[29]。

图8 风干驼肉加工过程中pH值的变化

Fig.8 Changes of pH value during processing of air-dried camel meat

2.6 风干驼肉加工过程中脂质氧化

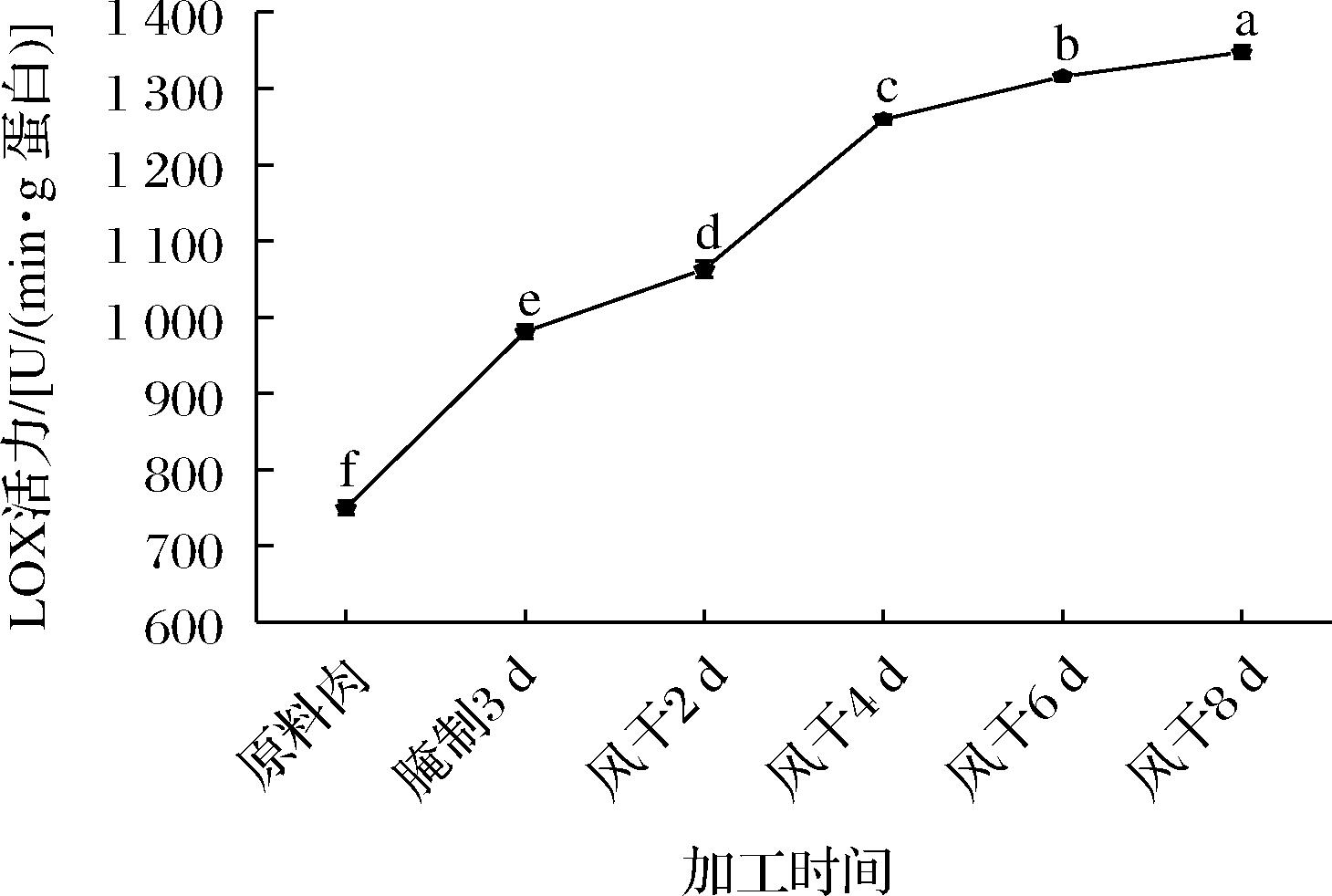

2.6.1 脂肪氧合酶(lipoxidase, LOX)的活力变化

LOX的活力变化如图9所示。在风干驼肉的加工过程中,随着加工时间的延长,LOX活力逐渐升高,且整个加工过程活力变化显著(P<0.05),与刘世欣[19]报道的干腌牛肉加工过程和JIN等[13]报道的干腌培根加工过程中LOX的变化趋势相似。成品风干驼肉的LOX活力较原料肉增加了79.67%,为1 347.51 U/(min·g蛋白),风干2~4 d LOX的活力变化程度最大,从1 063.07 U/(min·g蛋白)提高到1 259.30 U/(min·g蛋白),这可能是由于水分的散失导致的盐含量的增加使LOX活力增强[30]。

图9 脂肪氧合酶活力变化

Fig.9 Changes of lipoxygenase activity

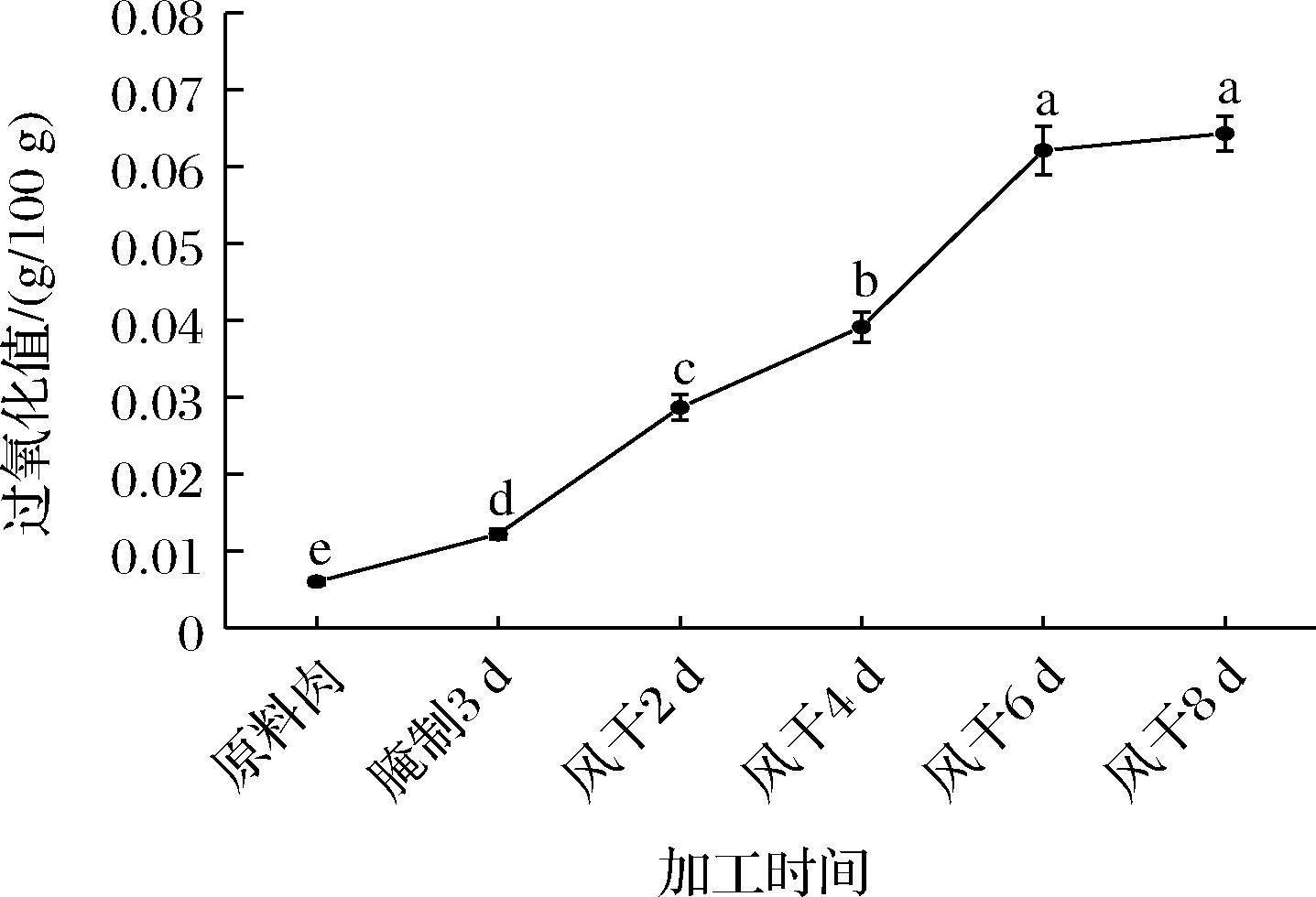

2.6.2 过氧化值的变化

如图10所示,风干驼肉加工过程中,过氧化值在原料肉到风干6 d显著增加(P<0.05),风干0~6 d过氧化值迅速增加,说明脂肪氧化速率加快,可能是由于水分含量的下降、pH值的上升、脂肪分解产生的脂肪酸底物的增加和LOX活力的增加有关。风干6~8 d过氧化值变化不显著,可能是由于过氧化物被继续氧化降解的速度高于过氧化物生成的速度[31]。风干驼肉成品的过氧化值为0.064 3 g/100 g,明显低于国标所规定的过氧化值(0.5 g/100 g)。

图10 风干驼肉加工过程中过氧化值的变化

Fig.10 Changes of peroxide value during processing of air-dried camel meat

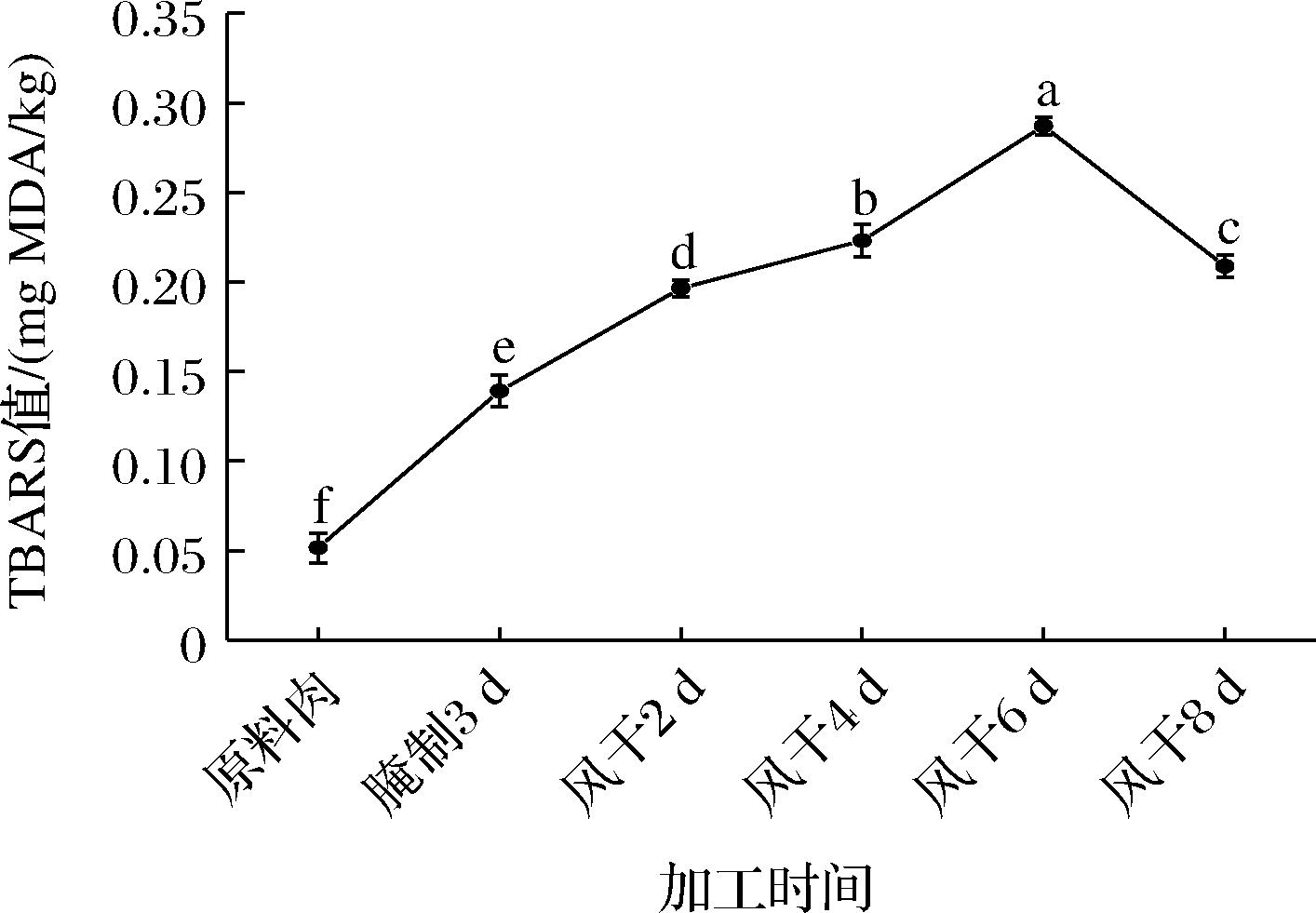

2.6.3 TBARS值的变化

如图11所示,从原料肉到风干6 d,驼肉的TBARS值显著上升(P<0.05),可能是由于水分散失,脂质氧化加剧。风干6~8 d驼肉的TBARS值显著下降(P<0.05),可能是由于部分内源蛋白质水解产生小肽、氨基酸等抗氧化物质,或醛类被进一步氧化为醇和羧酸等物质[32]。成品风干驼肉的TBARS值为0.208 9 mg MDA/kg。王永丽等[33]发现当肌肉中MDA含量为0.5~1.0 mg/kg时,风干鸭肉不会产生腐败气味,可以推测风干驼肉成品的气味在接受范围内。

图11 风干驼肉加工过程中TBARS值的变化

Fig.11 Changes of TBARS value during processing of air-dried camel meat

3 结论

风干驼肉最佳工艺条件为:风干时间8 d,盐添加量2.6%,腌制时间3 d,得到的风干驼肉风味好,硬度和弹性适中。风干驼肉风干过程中水分含量逐渐降低,失重率增加,亮度值(L*)、红度值(a*)、黄度值(b*)不断降低。酸性脂肪酶和磷脂酶活力在风干后期活力升高,中性脂肪酶活力>磷脂酶>酸性脂肪酶,pH值在风干前期降低,风干过程中脂肪氧合酶活力逐渐升高,过氧化值和硫代巴比妥酸反应物值也相应地升高。说明风干驼肉加工过程中脂质发生了水解及氧化,可能是风干驼肉风味前体物质的来源。

[1] 中华人民共和国统计局. 中国统计年鉴—2022[M].北京:中国统计出版社, 2022.

National Bureau of Statistics of China.China Statistical Yearbook—2022[M].Beijing:China Statistics Press, 2022.

[2] 张瑾, 张培大, 陆东林.骆驼的产肉性能和驼肉的营养价值[J].新疆畜牧业, 2021, 36(3):19-22.

ZHANG J, ZHANG P D, LU D L.Meat production performance of camel and nutritional value meat[J].Xinjiang Animal Husbandry, 2021, 36(3):19-22.

[3] ARABI O H, ELMAWLLA S F, ABDELHAI E, et al.Macro minerals profiles in camel′s meat[J].International Journal of Current Research and Review, 2014, 6:19-24.

[4] KADIM I T, AL-KAROUSI A, MAHGOUB O, et al.Chemical composition, quality and histochemical characteristics of individual dromedary camel (Camelus dromedarius) muscles[J].Meat Science, 2013, 93(3):564-571.

[5] 李秀丽, 双全, 乌云, 等.阿拉善双峰骆驼肉品质分析[J].食品科技, 2012, 37(7):120-123.

LI X L, SHUANG Q, WU Y, et al.Analysis on quality of Alxa bactrian camel meat[J].Food Science and Technology, 2012, 37(7):120-123.

[6] 王俊钢, 李宇辉, 郭安民, 等.基于脉动压技术的腌制新疆特色风干牛肉工艺优化[J].食品工业科技, 2016, 37(19):185-191.

WANG J G, LI Y H, GUO A M,et al.Processing optimization of Xinjiang dry-cured beef by pulse pressure technology[J].Science and Technology of Food Industry, 2016, 37(19):185-191.

[7] MA J B, WANG X Y, LI Q, et al.Oxidation of myofibrillar protein and crosslinking behavior during processing of traditional air-dried yak (Bos grunniens) meat in relation to digestibility[J].LWT, 2021, 142:110984.

[8] 饶伟丽, 魏相茹, 王振宇, 等.热风干过程中风干肉水分的迁移[J].核农学报, 2019, 33(9):1800-1805.

RAO W L, WEI X R, WANG Z Y, et al.Study of the moisture migration of dried meat during hot air drying[J].Journal of Nuclear Agricultural Sciences, 2019, 33(9):1800-1805.

[9] HAN G, ZHANG L, LI Q X, et al.Impacts of different altitudes and natural drying times on lipolysis, lipid oxidation and flavour profile of traditional Tibetan yak jerky[J].Meat Science, 2020, 162:108030.

[10] HUANG Y C, LI H J, HUANG T, et al.Lipolysis and lipid oxidation during processing of Chinese traditional smoke-cured bacon[J].Food Chemistry, 2014, 149:31-39.

[11] XIA C L, HE Y X, CHENG S, et al.Free fatty acids responsible for characteristic aroma in various sauced-ducks[J].Food Chemistry, 2021, 343:128493.

[12] ZHOU G H, ZHAO G M.Biochemical changes during processing of traditional Jinhua ham[J].Meat Science, 2007, 77(1):114-120.

[13] JIN G F, ZHANG J H, YU X, et al.Lipolysis and lipid oxidation in bacon during curing and drying-ripening[J].Food Chemistry, 2010, 123(2):465-471.

[14] 谭雪梅, 唐善虎, 李思宁, 等.反复式冻融-风干对风干牦牛肉的理化特性和挥发性成分的影响[J].食品与发酵工业, 2020, 46(4):131-138.

TAN X M, TANG S H, LI S N, et al.Effects of air-drying with repeated freeze-thaw on the physicochemical properties and volatile compounds of dried yak meat[J].Food and Fermentation Industries, 2020, 46(4):131-138.

[15] HERN NDEZ P, NAVARRO J L, TOLDR

NDEZ P, NAVARRO J L, TOLDR F.Lipid composition and lipolytic enzyme activities in porcine skeletal muscles with different oxidative pattern[J].Meat Science, 1998, 49(1):1-10.

F.Lipid composition and lipolytic enzyme activities in porcine skeletal muscles with different oxidative pattern[J].Meat Science, 1998, 49(1):1-10.

[16] TOLDR F, FLORES M, ARISTOY M, et al.Pattern of muscle proteolytic and lipolytic enzymes from light and heavy pigs[J].Journal of the Science of Food and Agriculture, 1996, 71(1):124-128.

F, FLORES M, ARISTOY M, et al.Pattern of muscle proteolytic and lipolytic enzymes from light and heavy pigs[J].Journal of the Science of Food and Agriculture, 1996, 71(1):124-128.

[17] VESTERGAARD C S, SCHIVAZAPPA C, VIRGILI R.Lipolysis in dry-cured ham maturation[J].Meat Science, 2000, 55(1):1-5.

[18] 靳静静, 章建浩, 潘道东.酱鸭强化高温风干成熟工艺优化[J].肉类研究, 2011, 25(9):8-14.

JIN J J, ZHANG J H, PAN D D.Intensified high-temperature air drying for ripening of sauced duck and its effect on lipid oxidation and sensory quality[J].Meat Research, 2011, 25(9):8-14.

[19] 刘世欣. 低钠复合盐对干腌牛肉品质影响的研究[D].南京:南京农业大学, 2019.

LIU S X.Effect of low sodium salt substitute on the quality of dry cured beef[D].Nanjing:Nanjing Agricultural University, 2019.

[20] 马欣欣. 阿拉善双峰驼肉的嫩化及风干肉的研制[D].呼和浩特:内蒙古农业大学, 2012.

MA X X.Researh on tenderization of Alashan bactrian camel meat and manufacture of its dried meat[D].Hohhot:Inner Mongolia Agricultural University, 2012.

[21] 雷虹, 靳烨, 岳建平, 等.不同地区自然风干牛肉的理化特性和安全性比较[J].黑龙江畜牧兽医, 2018(13):33-38.

LEI H, JIN Y, YUE J P, et al.Comparison of quality characteristics and safety of natural airing beef in different regions[J].Heilongjiang Animal Science and Veterinary Medicine, 2018(13):33-38.

[22] 黄桂芳, 陈静雅, 陈馨雨, 等.干腌牛肉加工过程中理化变化与品质形成的相关性研究[J].食品工业, 2022, 43(1):171-175.

HUANG G F, CHEN J Y, CHEN X Y, et al.Study on the correlation between physicochemical changes and quality formation of dry-cured beef during processing[J].The Food Industry, 2022, 43(1):171-175.

[23] 马国丽, 唐善虎, 李思宁, 等.藏式风干牦牛肉模拟加工过程中理化特性与挥发性风味物质的变化[J].食品工业科技, 2021, 42(2):19-25.

MA G L, TANG S H, LI S N, et al.Changes of physicochemical properties and volatile flavor substances in Tibetan air-dried yak meat jerky during the simulated processing[J].Science and Technology of Food Industry, 2021, 42(2):19-25.

[24] 孙为正. 广式腊肠加工过程中脂质水解、蛋白质降解及风味成分变化研究[D].广州:华南理工大学, 2011.

SUN W Z.Studies on lipolysis, protelysis and flavor compounds during processing of Cantonese sausage[D].Guangzhou:South China University of Technology, 2011.

[25] MOTILVA M J, TOLDR F.Effect of curing agents and water activity on pork muscle and adipose subcutaneous tissue lipolytic activity[J].Zeitschrift Für Lebensmittel-Untersuchung Und Forschung, 1993, 196(3):228-232.

F.Effect of curing agents and water activity on pork muscle and adipose subcutaneous tissue lipolytic activity[J].Zeitschrift Für Lebensmittel-Untersuchung Und Forschung, 1993, 196(3):228-232.

[26] ANDRES A I, CAVA R, MARTIN D, et al.Lipolysis in dry-cured ham:Influence of salt content and processing conditions[J].Food Chemistry, 2005, 90(4):523-533.

[27] 马志方. 低钠传统金华火腿加工过程中脂质和蛋白质水解及氧化的研究[D].南京:南京农业大学, 2016.

MA Z F.Study on the hydrolysis and oxidation of lipide and protein in low sodium traditional Jinhua ham during processing[D].Nanjing:Nanjing Agricultural University, 2016.

[28] 沙坤. 新疆风干牛肉质量特征及风味形成机制的研究[D].北京:中国农业科学院, 2015.

SHA K.Study on the quality characteristics and formation mechanism for flavour in Xinjiang dry-cured beef [D].Beijing:Chinese Academy of Agricultural Sciences, 2015.

[29] 张丽, 马纪兵, 王妍, 等.甘肃牧区风干牦牛肉加工过程中的品质变化[J].食品工业科技, 2017, 38(21):1-6;11.

ZHANG L, MA J B, WANG Y, et al.Quality change during processing of dried yak meat in pastoral areas of Gansu[J].Science and Technology of Food Industry, 2017, 38(21):1-6;11.

[30] 曹松敏, 吴燕燕, 李来好, 等.蓝圆鲹传统腌干过程中内源脂肪酶和脂质降解氧化的变化分析[J].食品科学, 2017, 38(7):36-42.

CAO S M, WU Y Y, LI L H, et al.Evoluation of endogenous lipase activity, lipolysis and lipid oxidation during the processing of traditional dry-salted Decapterus maruadsi[J].Food Science, 2017, 38(7):36-42.

[31] 白卫东, 蔡培钿, 赵文红, 等.广式腊味贮存过程中酸价和过氧化值的变化[J].食品与机械, 2010, 26(1):49-51;63.

BAI W D, CAI P D, ZHAO W H, et al.Research on changes of peroxide and acid value in Cantones-style preserved meat[J].Food and Machinery.2010, 26(1):49-51;63.

[32] 王勇勤, 郭新, 黄笠原, 等.羊肉火腿加工过程中脂质氧化及内源抗氧化体系变化[J].食品工业科技, 2018, 39(16):27-31.

WANG Y Q, GUO X, HUANG L Y, et al.Changes of lipid oxidation and endogenous antioxidant system in mutton ham processing[J].Science and Technology of Food Industry, 2018, 39(16):27-31.

[33] 王永丽, 章建浩, 靳国锋, 等.风干成熟工艺对风鸭脂质分解氧化影响的研究[J].食品科学, 2009, 30(14):81-86.

WANG Y L, ZHANG J H, JIN G F, et al.Effects of air-drying ripening processing on lipolysis-oxidation of dry-cured duck[J].Food Science, 2009, 30(14):81-86.