3D打印技术又称“三维打印(three-dimensional printing,3DP)”、“增材制造(additive manufacturing,AM)”[1-2],它是快速成型技术的延伸,主要通过计算机辅助设计来完成建模、组装和制造等过程[3]。如今,3D打印技术作为一种有前景的技术,已在医学、航空航天、机械、食品领域广泛应用,打印原料除了单一的巧克力[4]、奶酪[5]外,还有面团[6]、肉糜[7]、果蔬胶体、淀粉[8]等复合型材料。

淀粉是一种重要的天然生物大分子聚合物,具有价格低廉、易获得等优势,不仅在人们日常饮食中扮演着重要的能量来源角色,还被广泛应用于食品加工中。淀粉可以通过物理、化学、生物和协同方法进行改性,以获得理想的改性淀粉原料。已有研究表明,多种淀粉糊都展现出假塑性流体行为,使其成为潜在的食品级3D打印油墨材料。将淀粉与3D打印技术结合,不仅可以拓宽淀粉的应用领域,还能提高其利用价值。

当前,科学技术和经济水平飞速发展,人们除了物质需求外,更加追求精神享受。将3D打印技术与食品领域相结合,可以制造出满足不同年龄、职业和生活方式需求的特殊产品,丰富产品的形状、风味和口感,从而吸引更多消费者。因此,目前有许多科研人员致力于研发3D食品打印配方,以提高3D打印产品的质量。因此,探究淀粉在3D打印技术中的应用对于扩宽其打印配方具有重要意义。本文介绍了食品领域常用的挤出型3D打印技术类型、淀粉原料在3D打印技术中的应用及淀粉基食品3D打印技术的影响因素和改进方法,并对3D打印技术在未来发展中面对的机遇和挑战进行阐述,旨在为3D打印技术在淀粉领域的进一步发展提供参考依据。

1 挤出型3D食品打印技术

3D打印技术最早起源于美国,于20世纪80年代开始逐渐发展并被广泛应用[9],一些学者认为,3D打印标志着第三次工业革命的开始。首次将3D打印技术应用于食品领域的报道来自康奈尔大学。该方法首先创建一个三维模型,然后进行逐层处理,并根据分层切片数据堆叠加工材料(如巧克力、淀粉、马铃薯泥、番茄酱等),以制造各种形状的三维立体结构[10-11]。

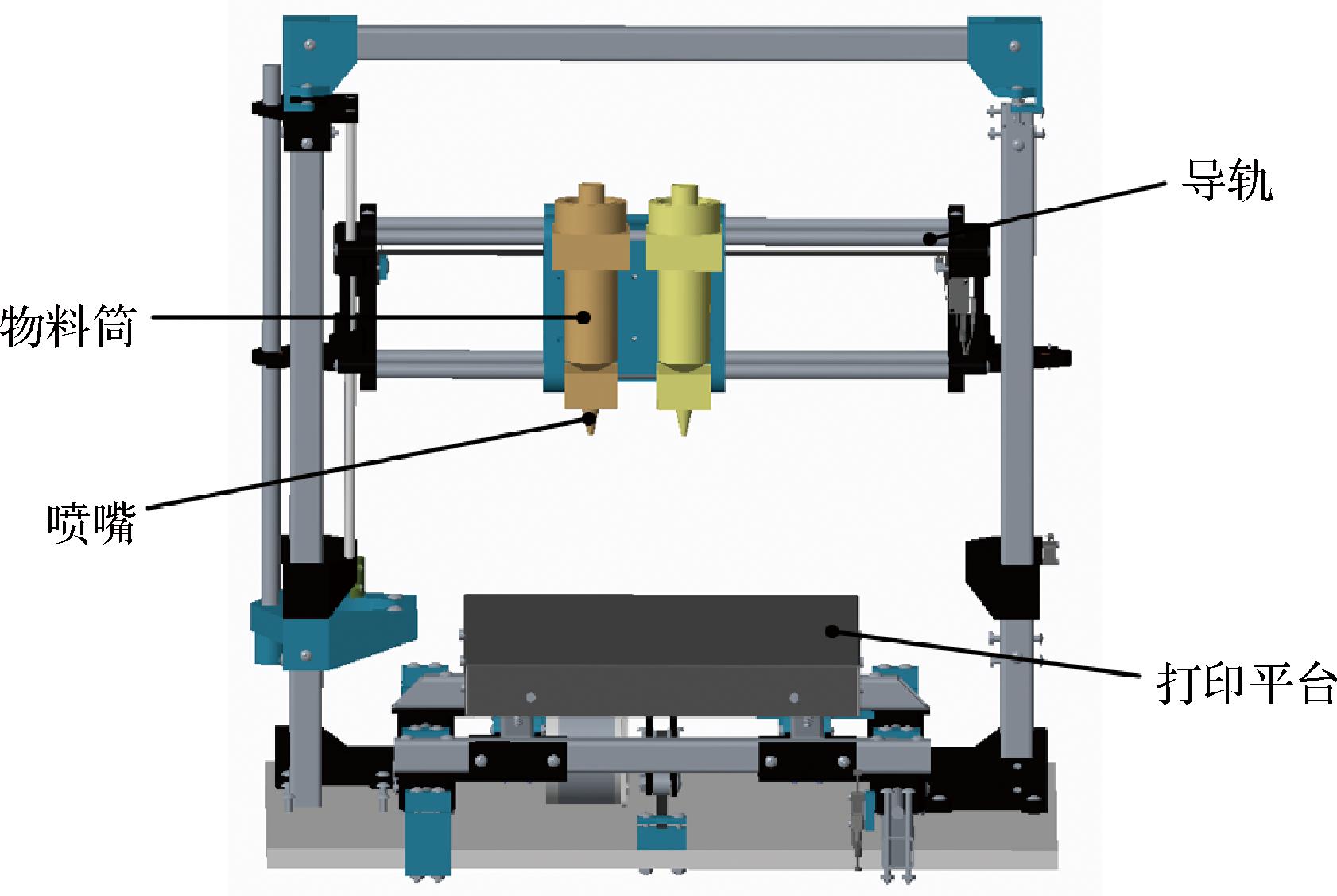

目前,在食品领域中,最常见的3D打印技术是可加热融化的丝状塑料挤出型3D打印技术。桌面台式3D打印机已经商业化,并获得多项相关专利。其结构如图1所示。如今,许多学校和科研机构都使用挤出型3D打印技术进行3D打印食品的研究[12]。第一个使用挤出型3D打印机打印的案例是制作了一款名为“混合蛋糕”的产品,其原料包括糖、淀粉和蛋糕霜[13]。此后,科研人员还开发了其他原理不同的挤出型打印机,用于开发各种食品产品,使得3D打印技术在食品的结构和质地方面展现出精确性、个性化和创新性的潜力。

图1 挤出式3D打印机结构示意图

Fig.1 Schematic diagram of the structure of the extrusion 3D printer

挤出型3D食品打印机主要利用外力推动物料进行打印。根据物料的特性,通常可以将其分为两类:一类是需要加热后通过喷嘴挤出,在室温或低温环境下即可凝固成型;另一类是利用物料在高剪切作用下降低黏度,在低剪切作用下恢复黏度的特性,通过堆叠形成打印成型[14]。

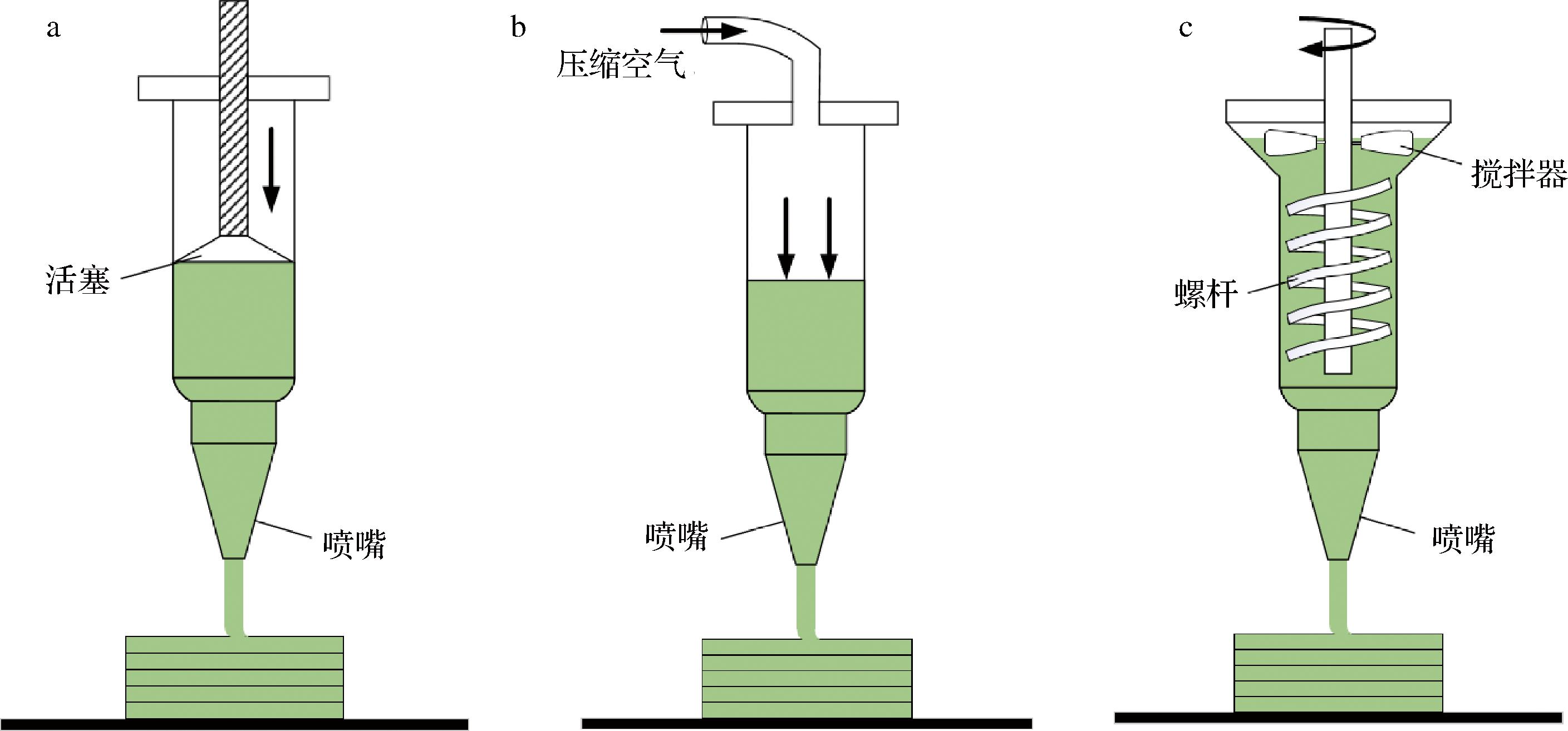

挤出型3D食品打印机由进料系统(控制物料进出方式)、控温系统(判断物料是否需要加热)和3D传动系统(根据3D模型进行打印成型)三部分构成。根据进料系统的不同,可以将3D食品打印机分为活塞挤压型、螺杆挤压型和气压驱动型,如图2所示。

a-活塞挤压型;b-螺杆挤压型;c-气压驱动型

图2 不同类型的挤压型3D食品打印机示意图

Fig.2 Schematic diagram of different types of extruded 3D food printers

活塞型3D食品打印机利用电动机推动活塞做线性运动,将物料向下挤压通过喷嘴挤出成型。螺杆型3D食品打印机则利用电机的动力先对物料进行搅拌和搅碎,然后通过螺杆的螺旋运动向下挤压,最终通过喷嘴挤出成型。气压驱动型3D食品打印机的原理与活塞型类似,物料筒中的物料通过线性运动通过喷嘴打印成型,不同之处在于气压驱动型3D食品打印机利用气动泵产生的气压进行助推。

2 淀粉原料在3D打印技术中的应用

随着近年来的发展,3D食品打印技术已逐渐成熟。作为一种天然增稠剂,淀粉已经克服了无法进行打印和与打印机不兼容的问题。目前,淀粉的打印条件已得到确定,并满足了打印要求。然而,为了获得高质量的淀粉类3D打印食品,仍需要不断探索新的打印技术。

2.1 制备3D打印用淀粉油墨的工艺流程

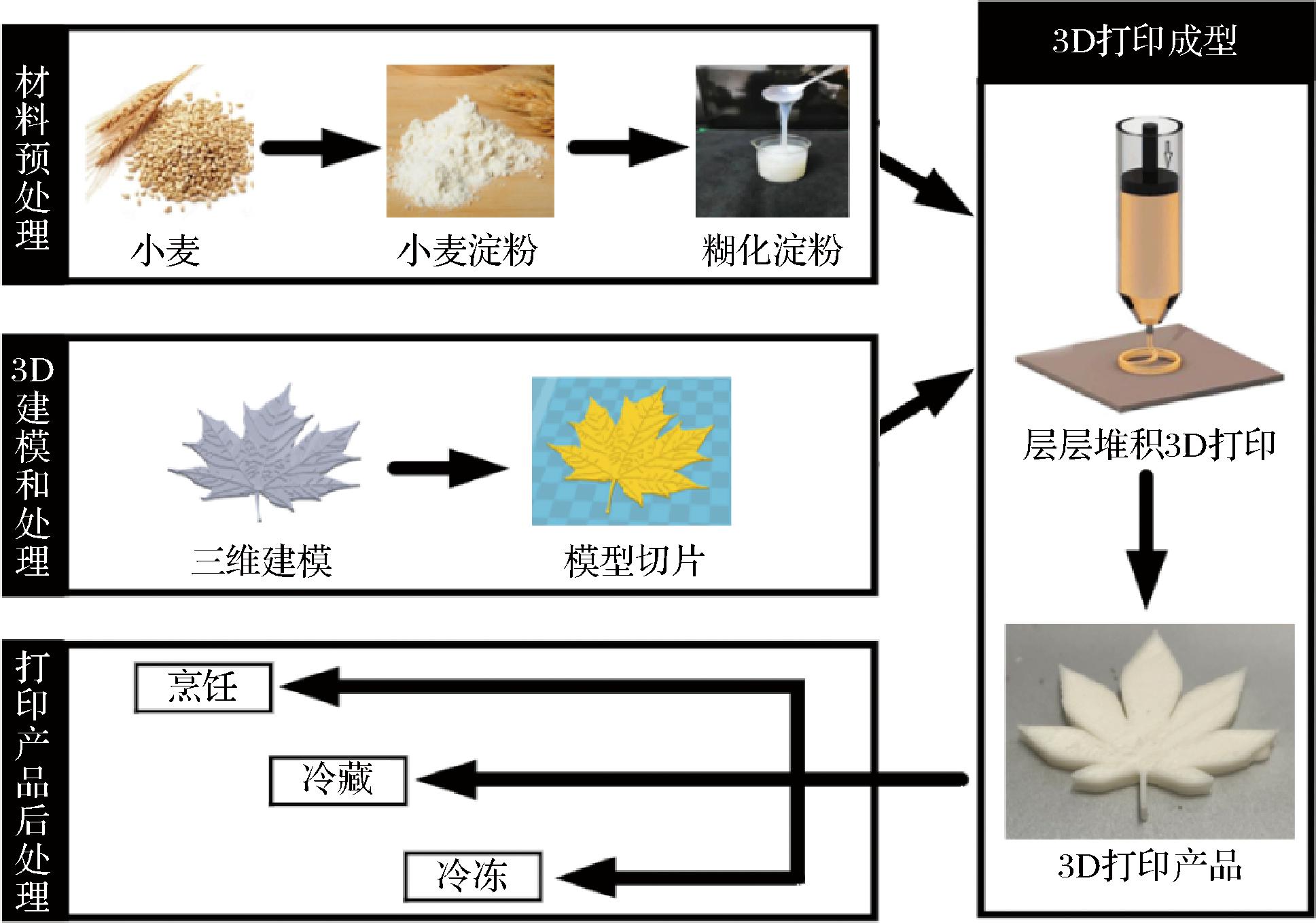

淀粉原料的3D打印加工工序主要包括6个步骤:a)选择原料提取淀粉;b)确定打印配方(即不同辅料的配比);c)对淀粉进行加热糊化;d)设计三维模型、模型切片;e)确定打印条件,选择合适的打印工艺;f)按照模型打印产品,对产品进行后处理操作。图3为淀粉的3D打印工艺流程。

图3 淀粉的3D打印工艺流程

Fig.3 Flow chart for 3D printing of starch

2.2 3D食品打印过程

挤出型3D食品打印过程可以分为挤出阶段、恢复阶段和自支撑阶段,恢复阶段包括剪切恢复阶段和温度恢复阶段。在3D打印挤出阶段,比较理想的打印油墨应具有较低的流动应力,较高流动应力的物料需要挤出系统产生较大的力来维持物料频繁的开始或停止,并且在此过程中很容易导致电机故障的发生;打印油墨在经过高速剪切后快速恢复的能力和降温后快速固化的能力对3D打印产品的质量至关重要。物料在剪切力的作用下黏度降低,这样有利于物料的挤出,在剪切力消失后,黏度和机械性能会快速恢复来维持3D打印产品的稳定性。在3D打印过程中,物料从打印温度到室温的快速转变对打印结果也会产生很大的影响;3D打印自支撑阶段要求物料本身具有足够的机械强度来维持结构的稳定,对其产生重要影响的参数是弹性模量、复合模量和流动应力,复合模量在一定程度上可以表征物料的机械强度,物料的机械强度足够强,会表现出更好的自支撑性能。

2.3 淀粉原料3D打印配方的设计

食品3D打印所使用的材料与树脂、金属等其他3D打印原料有所不同。食品3D打印材料在加工过程中必须符合食品安全标准,并满足打印性能、适用性和后加工性的要求。不同类型的淀粉具有不同的特性和打印行为,因此需要根据具体需求设计配方以进行打印。此外,还需要考虑最终产品的营养价值和感官品质,以满足不同性别、年龄和文化背景的特定消费群体的需求。

目前,关于淀粉原料用于3D打印食品配方的研究已经取得了一些进展。吞咽困难是一种影响人们咀嚼和吞咽能力的状况,对健康产生重大影响。BITENCOURT等[15]使用脱脂奶粉、木薯淀粉和不同浓度的k-卡拉胶进行配方设计,开发了具有定制纹理适用于3D打印的凝胶系统,并适合消化不良患者食用。他们通过模拟胃肠消化过程对最佳配方进行了矿物质生物可给性评价,发现矿物质生物可给性超过80%。NIU等[16]以玉米淀粉和赤藓糖醇为初始油墨,通过添加浓度为1.5%的结冷胶来增加材料的硬度、黏度、刚性和自支撑能力,制作了形状独特的儿童淀粉软糖,增加对消费者的吸引力。AZAM等[17]成功打印了富含维生素D的浓缩橙汁小麦淀粉共混物。目前,淀粉在3D打印中的应用研究主要集中在淀粉改性配方设计对打印特性的影响,在开发具有良好打印性能的配方的同时,还需要开发更多营养丰富、感官品质优良的淀粉基3D食品打印配方,以推动食品3D打印技术的发展。

2.4 淀粉类3D打印食品的前处理

对于3D打印食品,重要的是选择具有合适的物理和化学性质的材料,食品级油墨的选择已成为当前3D食品打印领域所面临的挑战之一,食品油墨应具有一定的流动性、黏度,便于从打印喷嘴流出能够粘连,也需要具有一定的机械强度,能够在打印后保持形状的稳定。因此,在进行3D打印之前,对原料进行适当前处理,是实现成功打印的关键。淀粉原料的性质对于3D打印产品的打印效果具有重要影响,小麦淀粉主要通过面团法进行提取,在提取过程中需要去除蛋白质等非淀粉成分,以提高淀粉的纯度。对于不含面筋蛋白的马铃薯、木薯、燕麦等,通常使用酶法、碱法或联合超声波、微波辅助的方法来提取淀粉。淀粉的前处理方法主要包括粉碎、溶解和复配等。此外,淀粉基3D打印食品油墨在进行打印前需要通过加热、蒸煮等方法使其完全糊化,获得更好的假塑性淀粉基食品凝胶。

2.5 淀粉类3D打印食品的后处理

3D打印完成后,产品的表面可能会有一些缺陷,需要进行适当的后处理操作,以提高其打印精度和形状的稳定性。在其他领域的3D打印应用中,对于产品的后处理研究相对成熟,但在食品领域仍处于发展阶段。对于淀粉基食品而言,常用的后处理方式包括传统烹饪方式(如油炸、蒸煮、烘焙)、新型烹饪方式(如激光、微波)以及干燥脱水(冷冻干燥、烘箱干燥、微波干燥)、快速冷却和4D/5D打印等。3D打印产品后处理的目的主要是满足消费者的感官需求,同时保持产品的外观形状,使其易于储存和运输。在选择适当的处理方式时,需要考虑产品的耐热能力以及后处理操作可能导致的皱缩现象,这可能会影响到3D打印食品的复杂设计和感官品质。例如,ZHU等[18]的研究表明,对柠檬汁-淀粉凝胶堆叠结构进行3D打印后经微波处理,色泽变化与凝胶强度呈负相关。这项研究表明,微波处理可以创造出丰富多彩且吸引人的食物结构,对于个性化食品具有创新的解决方案,尤其对于具有特殊口味需求的人群可能具有重要意义。YANG等[19]将马铃薯淀粉和浓缩芒果汁混合进行3D食品打印,打印产品经150 W真空微波干燥4 min,样品形状精度达99.8%。4D打印被用于描述3D打印技术与智能材料的结合,已有人将普通食品材料(蛋白质、纤维素或淀粉)打印到可食用的2D薄膜中,当2D薄膜煮熟时,它们会以一种独特的方式扭曲和卷曲,形成3D食物。

3 影响淀粉基食品3D打印技术的关键因素

3.1 淀粉自身属性的影响

3D食品打印技术的成功要求原材料具有易挤出性,并且具备一定的自支撑能力。然而,淀粉是一种对温度和压力较为敏感的物质,在3D打印过程中会经历加热、剪切等处理步骤。淀粉油墨在打印过程中可能发生分子的断裂和重新排列,从而导致淀粉结构和物化性质的改变。有研究报道指出,打印所使用的材料粘度需要适中,以确保能够从细小的喷嘴挤出,并同时保持3D打印产品的结构稳定性[20]。成功的3D打印取决于材料本身的特性,包括淀粉的流变学特性、几何特性以及液体向固体转变的温度等因素,这些因素都会对打印质量产生影响(表1)。

表1 淀粉自身属性对淀粉基食品3D打印性能的研究

Table 1 Study on the properties of starch on the 3D printing performance of starch-based food

原料研究内容结论参考文献马铃薯泥马铃薯淀粉添加量对马铃薯泥流变学特性和3D打印性能的研究马铃薯淀粉添加量为2%时,展现出较好的挤出打印性能[21]各种品种淀粉分子结构对3D打印产品精度和质构特性的影响短支链淀粉和直链淀粉分别与3D打印产品的硬度和弹性呈负相关和正相关[25]柠檬汁、马铃薯淀粉马铃薯淀粉添加量对柠檬汁凝胶3D打印性能的影响柠檬汁和马铃薯淀粉比例为15 g/100 g时,表现出的流变学行为和机械特性更适合进行3D打印[26]马铃薯淀粉马铃薯淀粉糊浓度和打印温度对热挤压马铃薯油墨3D打印的结构和流变学特性影响马铃薯淀粉添加量为15%~25%(质量分数),打印温度为70 ℃时最适合进行打印[27]小麦淀粉、小麦面粉、全麦粉材料的组成对3D打印产品品质的影响全麦粉含有高的蛋白质、脂、膳食纤维成分,时更适合进行3D食品打印[28]菠菜干粉颗粒尺寸对流变学和打印性能的影响大颗粒和小颗粒粉末均能进行3D产品打印,但是小颗粒粉末打印效果更好,在打印过程中,大颗粒粉末尺寸要有限制[29]马铃薯淀粉、玉米淀粉、小麦淀粉马铃薯淀粉、玉米淀粉和小麦淀粉对3D打印样品特性的影响所有的淀粉凝胶都可以获得完整的3D打印模型,小麦淀粉制作的3D打印样品更接近于CAD设计模型[30]大米淀粉、小麦淀粉、马铃薯淀粉热挤压3D打印过程中不同浓度大米、小麦和马铃薯淀粉凝胶材料结构和体外消化的变化在热挤压3D打印过程中,淀粉浓度是调控打印样品有序结构和控制其抗消化率的重要因素[31]不同浓度的玉米淀粉用3D食品打印方法制造小尺寸和高空隙率的球形淀粉珠在所研究的淀粉添加量(10%~15%,质量分数)中,15%的淀粉对珠子的形状提供了最佳控制,在较低的淀粉添加量(10%)下,珠子无法保持其球形[32]马铃薯、大米和玉米淀粉用于热挤压3D打印的马铃薯、大米和玉米淀粉流变学特性和可打印性的关系添加量为15%~25%(质量分数)的淀粉悬浮液加热至70~85 ℃,可以赋予它们出色的挤出加工性能和足够的机械完整性[33]

3.1.1 流变学特性

淀粉是一种表现出剪切变稀行为的假塑性流体,其黏度随剪切速率的增加而降低。对于淀粉而言,过高的黏度会破坏凝胶形成的能力,从而破坏后续沉积过程,导致打印质量下降。除了黏度外,储能模量、损耗模量和K值等也是影响流变学特性的关键因素,进而影响淀粉基3D食品的最终打印质量。

淀粉由直链淀粉和支链淀粉组成,它们的比例会影响淀粉的物理特性和加工品质。淀粉基3D打印食品的可打印性与淀粉的黏弹性密切相关。具有36<X<100的长支链淀粉与黏度呈正相关,而具有13<X≤24的短支链淀粉与K值呈显著负相关。高直链淀粉的含量促进淀粉的短期回弹性,进而增加印刷产品的硬度和收缩性。然而,需要考虑到印刷油墨具有较高的K值和黏度。因此,高直链淀粉含量不利于淀粉的3D打印过程[21]。

3.1.2 淀粉糊浓度和几何特性

淀粉在进行打印之前需要制成淀粉糊。淀粉浓度对打印样品的质量和精确度产生重要影响。较高的浓度意味着更高的固体含量和黏度,这要求更大的剪切力,有利于淀粉基样品的3D打印[22]。然而,较低的浓度会提高流动性,使挤出更容易,但无法保持样品原有的形状。因此,高浓度淀粉糊必须与所需的挤出压力相匹配,以确保正常的打印过程。

不同来源的淀粉颗粒大小和尺寸会影响淀粉凝胶特性和质地特征。较大的颗粒使淀粉具有较高的弹性,而较小的颗粒通常比较大的颗粒更稳定。然而,如果机械处理导致淀粉颗粒过小,也会对淀粉基3D打印产品的质量产生不利影响。

3.1.3 非淀粉成分

在提取淀粉过程中,有时会发现一些非淀粉成分存在,例如脂肪、蛋白质和纤维素等。这些物质会对打印样品的质量和准确度产生影响。脂肪的存在会增加淀粉内部的结晶程度,从而限制酶促消化和进一步的生物利用[23]。蛋白质可以有效改善淀粉产品的结构和功能特性[24]。纤维素主要通过改善淀粉基印刷品的流变学特性和硬度,从而改善其形状和质构。

3.2 3D食品打印机参数

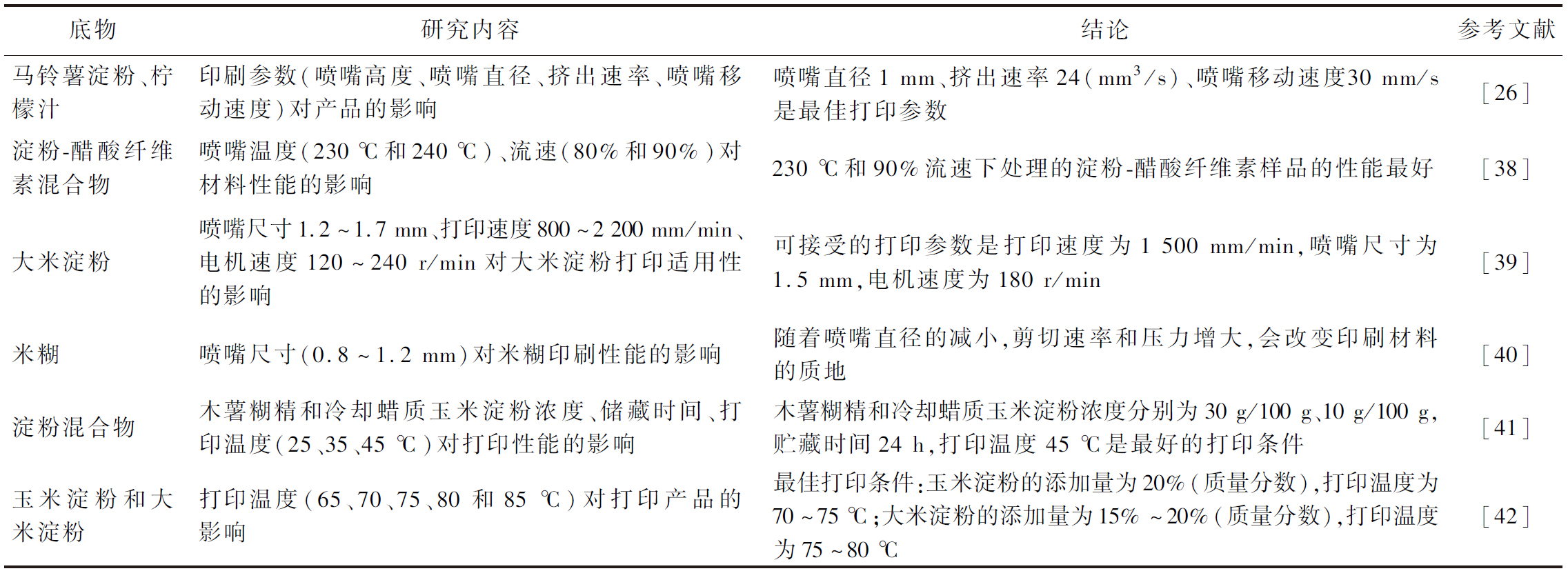

3D食品打印机由软件(建模、切片)、电子屏、机械部件3个主要组成部分构成。机械部件包括物料筒、喷嘴和导轨等,在进行挤出型3D食品打印时,推动外力的大小和方式、物料筒与打印平台的距离以及喷嘴的形状和尺寸都会对3D打印质量产生重要影响。此外,淀粉基3D打印食品的质量不仅受打印物料自身属性的影响,还受打印机温度、移动速度、打印层高、挤出流量、填充率和外围圈数等工艺参数的影响(表2)。

表2 打印参数对淀粉基食品3D打印性能的研究

Table 2 Study on the printing parameters of starch-based food 3D printing performance

底物研究内容结论参考文献马铃薯淀粉、柠檬汁印刷参数(喷嘴高度、喷嘴直径、挤出速率、喷嘴移动速度)对产品的影响喷嘴直径1 mm、挤出速率24(mm3/s)、喷嘴移动速度30 mm/s是最佳打印参数[26]淀粉-醋酸纤维素混合物喷嘴温度(230 ℃和240 ℃)、流速(80%和90%)对材料性能的影响230 ℃和90%流速下处理的淀粉-醋酸纤维素样品的性能最好[38]大米淀粉喷嘴尺寸1.2~1.7 mm、打印速度800~2 200 mm/min、电机速度120~240 r/min对大米淀粉打印适用性的影响可接受的打印参数是打印速度为1 500 mm/min,喷嘴尺寸为1.5 mm,电机速度为180 r/min[39]米糊喷嘴尺寸(0.8~1.2 mm)对米糊印刷性能的影响随着喷嘴直径的减小,剪切速率和压力增大,会改变印刷材料的质地[40]淀粉混合物木薯糊精和冷却蜡质玉米淀粉浓度、储藏时间、打印温度(25、35、45 ℃)对打印性能的影响木薯糊精和冷却蜡质玉米淀粉浓度分别为30 g/100 g、10 g/100 g,贮藏时间24 h,打印温度 45 ℃是最好的打印条件[41]玉米淀粉和大米淀粉打印温度(65、70、75、80和85 ℃)对打印产品的影响最佳打印条件:玉米淀粉的添加量为20%(质量分数),打印温度为70~75 ℃;大米淀粉的添加量为15%~20%(质量分数),打印温度为75~80 ℃[42]

不同的淀粉类型对打印机温度、打印速度、打印层高和打印填充率的要求各不相同[34-35]。过高的温度会破坏淀粉分子间的氢键,而过低的温度则无法形成半固体材料[27]。适宜的打印和挤出速度能够确保打印材料线条具有良好的完整性和分辨率,而过高或过低的速度则可能导致线条断裂或卷曲成束的问题。填充率过低会导致支撑性能较弱,样品内部可能会出现塌陷问题。

喷嘴的设计显著影响样品的外观、尺寸和形状,打印的流速与打印样品的精确度密切相关。喷嘴直径过小时,如果挤出压力不足,打印油墨可能无法从喷嘴挤出并附着在喷嘴的低端。研究表明,样品的尺寸分辨率、表面质量和所需挤出压力与喷嘴的大小呈负相关[36]。推荐与食品材料相关的打印速度为600~3 600 mm/min[37]。

因此,打印工艺中的每个关键参数都以独立或组合的方式对最终产品的打印质量产生影响。在进行淀粉基3D产品打印时,除了考虑上述参数对打印质量的要求外,还需要综合考虑成本因素。例如,较低的打印速度、较小的喷嘴直径和过高的填充率可以获得更高的打印精度,但同时也会延长打印时间,增加时间成本。

4 提高淀粉基食品3D打印特性的方法

不同淀粉种类和组分之间的差异会对3D食品的打印特性产生影响(表3)。小麦淀粉的黏度较小,更易被3D打印挤出,马铃薯黏度较高,回生速率较慢,会导致打印样品的精度降低。MOO-HUCHIN等[43]发现玉米淀粉表现出了黏弹性凝胶行为,这表明淀粉具有可以成为3D打印油墨的可能性。也有研究表明,一些天然淀粉具有不稳定、易老化等缺陷,需要经过适当的改性处理来提高其流变学性能和力学性能。目前,为了获得理想的淀粉基3D打印油墨,常用的改性方法包括物理方法、化学方法、酶法、添加剂法及协同方法[44]。与天然淀粉相比,改性淀粉会引起流变学特性的变化,从而改善淀粉基食品的品质,并进一步影响淀粉基食品的3D打印性能。

表3 提高淀粉基食品3D打印特性的方法研究

Table 3 Methods to improve the 3D printing properties of starch-based foods

底物方法结论参考文献小麦淀粉、木薯淀粉脉冲电场处理脉冲电场处理对每个淀粉来源的影响不同,可能会增强[45]木薯淀粉湿热处理湿热处理改性木薯淀粉进行3D打印表现出比天然淀粉更好的印刷性和分辨率[52]淀粉、浓缩芒果汁微波处理150 W、4 min的微波处理果汁凝胶,发现可以保持产品结构的稳定性,打印精度达到99%[53]荞麦淀粉氯化钙、微波处理提高了荞麦淀粉果胶体系的打印精度[54]木薯淀粉臭氧处理糊化温度30 ℃,被臭氧处理过的淀粉糊化30 min即可产生良好的印刷性能[55]玉米淀粉臭氧处理臭氧浓度13%是热挤压3D打印的最佳浓度[47]马铃薯淀粉亲水胶体1%κ-卡拉胶、0.5%黄原胶和2%马铃薯淀粉(均为质量分数)混合后的凝胶体系可表现出最佳的3D打印性能[20]木薯淀粉羊草多糖碳酸钠提取的多糖会引起木薯淀粉黏度的增加[56]马铃薯淀粉亲水胶体海藻酸钠/黄原胶(2.5%/2.5%)增加了马铃薯淀粉凝胶的质地特性,促进了形状的维持[57]大米淀粉酚类物质5%~10%(质量分数)花青素或7.5%~10%(质量分数)的儿茶素都可以食大米淀粉油墨顺利挤压,得到较好的产品,具有良好的打印前景[58]

4.1 物理方法

物理改性可分为热加工处理和非热加工处理2种方法。非热加工处理包括脉冲电场处理、干热处理、湿热处理和微波处理等。干热处理和湿热处理可以改变淀粉的物理组成和结构。脉冲电场处理是一种常用的非热食品加工技术,对淀粉改性具有积极作用。脉冲电场处理通过改变淀粉的构象和黏弹性来影响淀粉基3D打印产品的可打印性和功能特性。微波具有波长短(1 m~1 mm)、频率高(300 MHz~3 000 GHz)等特征,在食品加工行业被认为是一种高效、绿色和非接触的加热方式。微波处理时,微波电场削弱淀粉分子间的氢键,降低淀粉凝胶的损耗模量,使淀粉凝胶的塑性和弹性性能降低,同时还可以增强抗消化特性。干热处理能够改变淀粉的物理化学组成和结构,在处理过程中不会产生废水,且产品中不含其他化学成分残留。经过干热处理的淀粉表现出较高的结构强度和抗压性能,从而确保打印产品具有良好的可打印性。例如,MANIGLIA等[45]的研究表明,对小麦淀粉进行脉冲电场预处理可以降低其相对结晶度和凝胶黏度,从而改善小麦淀粉的3D打印效果。LIU等[46]研究表明,在3D打印大米面团时,蒸煮前将糯米粉和水按比例90∶100(g∶mL)的比例混合可以获得质量最好、精度最高的产品。

4.2 化学方法

淀粉的改性可以通过多种化学方法实现,其中主要原因是引入新的官能团。常用的化学改性方法包括酯化、醚化、酸水解和氧化等。根据所需的功能特性,可以选择适当的处理方法。

近年来,臭氧处理作为一种新型的环保、安全的淀粉改性技术已经得到广泛应用。臭氧在短时间内能够分解成氧气,不会在食品中留下任何残留物。它能够破坏淀粉分子中的直链和支链糖苷键,并进行氧化反应,将羟基替换为碳基和羧基,从而改善淀粉的流变学特性和功能特性,同时也能直接影响淀粉凝胶的性质。QIU等[47]的研究表明,通过探究不同臭氧浓度对玉米淀粉印刷适应性、结构和水化性能的影响,得出了一些重要结论。他们发现,随着臭氧浓度从11%增加到19%,经氧化处理的玉米淀粉在3D打印过程中展现出良好的水化性能。具体而言,13%的臭氧浓度被确定为最佳浓度,可用于热挤压3D打印。该技术还展示了开发高品质水凝胶的潜力,具有良好的生物医用特性。

综上所述,臭氧处理作为一种新型的淀粉改性技术,通过产生新的官能团以及破坏糖苷键并进行氧化反应,能够改善淀粉的流变学特性和功能特性。近期的研究表明,通过调整臭氧浓度可以实现对淀粉的定向改性,进而应用于3D打印和生物医用水凝胶的开发中。

4.3 酶法

酶法改性是一种通过形成新的糖苷键来改变淀粉分子的结构和大小,以影响淀粉的性质,从而改善淀粉油墨在3D打印中的特性。例如,使用β-淀粉酶和反式葡萄糖苷酶的组合处理燕麦淀粉,在剪切稀变特性方面表现出满足3D打印需求的性能。另外,PARK等[48]研究发现,通过使用4-α-葡聚糖转移酶处理水稻淀粉,并控制处理时间,可以改变淀粉的结构和理化性质。随着酶处理时间的增加,4-α-葡聚糖转移酶会将α-葡聚糖从一个链转移到另一个链,导致链长分布的增加,从而降低淀粉的黏度。目前,在食品3D打印领域对于酶处理的报道还相对较少。然而,酶法改性淀粉已在食品工业中得到广泛应用,其对淀粉基3D打印产品的间接影响是不可忽视的。

4.4 添加剂

相较于物理、化学和酶法,添加剂的使用是改善淀粉凝胶特性的一种更容易被接受的方法[49]。多糖、蛋白质、脂肪、无机盐和酚类等添加剂可用于改善淀粉的特性。

多糖作为一种生物活性物质,可降低快速消化淀粉含量,增加慢速消化淀粉和抗性淀粉含量,从而改善淀粉的消化特性。消化率是淀粉基食品的一个重要特征,与慢性疾病如糖尿病和肥胖症密切相关,因此在健康食品中得到广泛研究和应用。多糖的存在可以使淀粉凝胶网络结构更加紧密,增加淀粉的储能模量,从而使淀粉凝胶具有更好的机械强度,有利于维持打印后产品的形状。CHEN等[50]认为多糖是提高食品印刷材料营养价值、感官品质、热稳定性和流变学特性的有效途径。

蛋白质的分子直径达到胶体微粒的大小时,会表现出胶体的性质,对打印材料的流变性和营养特性产生一定影响。脂类物质对食品的质地、味道和风味起着至关重要的作用,可以提高产品的硬度、多汁性和润滑性[51]。淀粉-脂质复合物之间的相互作用可以增强其内部结构,抑制淀粉酶的水解,并作为润滑剂改善淀粉糊的流动性,从而改善其印刷性能。

无机盐不仅可以提供人体所需的微量元素,还可以降低水活性,增强氢键的形成,改变淀粉的糊化特性。酚类物质具有抗菌、抗癌、抗肥胖、抗糖尿病和降血压等多种功能活性,赋予食品个性化的营养功能,在食品3D打印领域有广泛应用。此外,酚类物质与多糖之间可以形成较强的氢键,抑制了淀粉分子的重排、缠结和聚集,增强淀粉糊的流动性,影响淀粉油墨的可打印性。

研究人员还发现其他添加剂成分对3D打印产品的品质也会产生影响。对于无法直接打印或打印能力有限的打印油墨,添加剂作为一种改良材料,无论是作为辅料还是主要原料,具有重要作用。

5 淀粉基3D打印食品技术未来面对的挑战和机遇

近年来,科研工作者对淀粉基3D打印技术在食品上的应用主要集中于研究淀粉基食品的开发、打印参数优化、打印设备设计等。然而,该技术在食品行业的广泛应用仍然面临很多挑战,相应地,也会有很多机遇使3D打印技术在食品领域更好地发展。

a)原材料的保质期有限。淀粉材料在贮存的过程中,其流变学特性可能会发生改变从而影响3D打印产品的精度。淀粉为粉末状,在从普通食物中提取后进行3D打印,食物不可避免会失去一些营养价值。预处理的研究,不仅使食品油墨可以进行打印,也能使营养损失降到最小,反过来,这也可以成为3D食品打印的研究领域。b)提高3D食品打印原材料的商业价值。目前,淀粉在3D食品打印技术中的应用已在文献和专利中多次提到,但这些原材料尚未形成商业供应链。如何将文献和专利提到的材料和产品转化成生活中可食用的东西,也将是一个很大的研究热点。c)淀粉基3D打印油墨的预处理方式受到限制。淀粉基油墨的预处理主要是一些传统方法,如打浆、粉碎、加热、蒸煮等,高新技术(微波处理、超声处理)的使用有待进一步研究。d)3D打印食品的后处理操作。淀粉基3D打印食品大多需要进行后处理操作,处理的过程可能会影响产品的口感、外观和营养,另外,关于3D打印食品后处理技术的研究较少,新技术的研发以及避免在处理过程中对产品产生不良的影响是今后需要研究的问题。e)潜在的食品安全和消费者对3D打印食品的接受度也很重要。

6 结语

本文主要介绍了食品领域常用的挤出型3D食品打印技术的分类和原理,并探讨了淀粉原料在3D打印技术中的应用,以及影响淀粉基3D打印产品质量的因素和改进方法。这些研究有助于进一步开发更多基于淀粉的3D打印食品。目前,关于淀粉体系的3D打印技术报道较少,将3D打印技术与其他单一处理方式或混合型处理方式相结合的研究具有较大潜力。未来的研究可以从满足特殊人群的营养需求和口感要求、利用副产物、打印多色3D食品等方面展开,同时也期待4D打印技术在食品材料领域得到更广泛的应用。

[1] KIM Y, KIM H W, PARK H J. Effect of pea protein isolate incorporation on 3D printing performance and tailing effect of banana paste[J]. LWT, 2021, 150:111916.

[2] ZHENG L Y, REN A Q, LIU R, et al. Effect of sodium chloride solution on quality of 3D-printed samples molded using wheat starch gel[J]. Food Hydrocolloids, 2022, 123:107197.

[3] MANTIHAL S, KOBUN R, LEE B B. 3D food printing of as the new way of preparing food: A review[J]. International Journal of Gastronomy and Food Science, 2020, 22:100260.

[4] YOU S Q, HUANG Q R, LU X X. Development of fat-reduced 3D printed chocolate by substituting cocoa butter with water-in-oil emulsions[J]. Food Hydrocolloids, 2023, 135:108114.

[5] BAIANO A. 3D printed foods: A comprehensive review on technologies, nutritional value, safety, consumer attitude, regulatory framework, and economic and sustainability issues[J]. Food Reviews International, 2022, 38(5):986-1016.

[6] MASBERNAT L, BERLAND S, LEVERRIER C, et al. Structuring wheat dough using a thermomechanical process, from liquid food to 3D-printable food material[J]. Journal of Food Engineering, 2021, 310:110696.

[7] DONG X P, PAN Y X, ZHAO W Y, et al. Impact of microbial transglutaminase on 3D printing quality of Scomberomorus niphonius surimi[J]. LWT, 2020, 124:109123.

[8] HE C, ZHANG M, DEVAHASTIN S. Microwave-induced deformation behaviors of 4D printed starch-based food products as affected by edible salt and butter content[J]. Innovative Food Science &Emerging Technologies, 2021, 70:102699.

[9] ARRIETA-ESCOBAR J A, DERRIEN D, OUVRARD S, et al. 3D printing: An emerging opportunity for soil science[J]. Geoderma, 2020, 378:114588.

[10] KERMAVNAR T, SHANNON A, O’SULLIVAN L W. The application of additive manufacturing/3D printing in ergonomic aspects of product design: A systematic review[J]. Applied Ergonomics, 2021, 97:103528.[LinkOut]

[11] BA P, LOKESH N, BURADI A, et al. A comprehensive review of emerging additive manufacturing (3D printing technology): Methods, materials, applications, challenges, trends and future potential[J]. Materials Today: Proceedings, 2022, 52:1309-1313.

[12] KERMAVNAR T, SHANNON A, O’SULLIVAN L W. The application of additive manufacturing/3D printing in ergonomic aspects of product design: A systematic review[J]. Applied Ergonomics, 2021, 97:103528.

[13] HE C, ZHANG M, DEVAHASTIN S. Microwave-induced deformation behaviors of 4D printed starch-based food products as affected by edible salt and butter content[J]. Innovative Food Science &Emerging Technologies, 2021, 70: 102699.

[14] RANDO P, RAMAIOLI M. Food 3D printing: Effect of heat transfer on print stability of chocolate[J]. Journal of Food Engineering, 2021, 294:110415.

[15] BITENCOURT B S, GUEDES J S, SALIBA A S M C, et al. Mineral bioaccessibility in 3D printed gels based on milk/starch/κ-carrageenan for dysphagic people[J]. Food Research International, 2023, 170:113010.

[16] NIU D L, ZHANG M, TANG T T, et al. Investigation of 3D printing of children starch gummies with precise and special shape based on change of model parameters[J]. Journal of Food Engineering, 2023, 356:111568.

[17] AZAM R S M, ZHANG M, BHANDARI B, et al. Effect of different gums on features of 3D printed object based on vitamin-D enriched orange concentrate[J]. Food Biophysics, 2018, 13(3):250-262.

[18] ZHU Y L, LIU Z B, ZHANG X F, et al. Microwave-triggered 4D automatic color change in 3D-printed food materials incorporating natural pigments[J]. Foods, 2023, 12(10):2055.

[19] YANG F, ZHANG M, LIU Y P. Effect of post-treatment microwave vacuum drying on the quality of 3D-printed mango juice gel[J]. Drying Technology, 2019, 37(14):1757-1765.

[20] LIU Z B, BHANDARI B, PRAKASH S, et al. Linking rheology and printability of a multicomponent gel system of carrageenan-xanthan-starch in extrusion based additive manufacturing[J]. Food Hydrocolloids, 2019, 87:413-424.

[21] LIU Z B, ZHANG M, BHANDARI B, et al. Impact of rheological properties of mashed potatoes on 3D printing[J]. Journal of Food Engineering, 2018, 220:76-82.

[22] FANG F. Shear-induced synergistic effects of konjac glucomannan and waxy potato starch on viscosity and gel strength[J]. Food Hydrocolloids, 2021, 114:106540.

[23] LI X X, YUE X R, HUANG Q L, et al. Effects of wet-media milling on multi-scale structures and in vitro digestion of tapioca starch and the structure-digestion relationship[J]. Carbohydrate Polymers, 2022, 284:119176.

[24] LU X X, MA R R, ZHAN J L, et al. The role of protein and its hydrolysates in regulating the digestive properties of starch: A review[J]. Trends in Food Science &Technology, 2022, 125:54-65.

[25] JI S Y, XU T, LI Y, et al. Effect of starch molecular structure on precision and texture properties of 3D printed products[J]. Food Hydrocolloids, 2022, 125:107387.

[26] YANG F L, ZHANG M, BHANDARI B, et al. Investigation on lemon juice gel as food material for 3D printing and optimization of printing parameters[J]. LWT, 2018, 87:67-76.

[27] LIU Z P, CHEN H, ZHENG B, et al. Understanding the structure and rheological properties of potato starch induced by hot-extrusion 3D printing[J]. Food Hydrocolloids, 2020, 105:105812.

[28] ZHENG L Y, LIU J B, LIU R, et al. 3D printing performance of gels from wheat starch, flour and whole meal[J]. Food Chemistry, 2021, 356:129546.

[29] LEE J H, WON D J, KIM H W, et al. Effect of particle size on 3D printing performance of the food-ink system with cellular food materials[J]. Journal of Food Engineering, 2019, 256:1-8.

[30] ZHENG L Y, YU Y L, TONG Z B, et al. The characteristics of starch gels molded by 3D printing[J]. Journal of Food Processing and Preservation, 2019, 43(7): e13993.

[31] ZHANG Z J, ZHENG B, TANG Y K, et al. Starch concentration is an important factor for controlling its digestibility during hot-extrusion 3D printing[J]. Food Chemistry, 2022, 379:132180.

[32] AHMADZADEH S, UBEYITOGULLARI A. Fabrication of porous spherical beads from corn starch by using a 3D food printing system[J]. Foods, 2022, 11(7):913.

[33] CHEN H, XIE F W, CHEN L, et al. Effect of rheological properties of potato, rice and corn starches on their hot-extrusion 3D printing behaviors[J]. Journal of Food Engineering, 2019, 244:150-158.

[34] AGUNBIADE A O, SONG L J, AGUNBIADE O J, et al. Potentials of 3D extrusion-based printing in resolving food processing challenges: A perspective review[J]. Journal of Food Process Engineering, 2022, 45(4): e13996.

[35] NIJDAM J J, AGARWAL D, SCHON B S. An experimental assessment of filament-extrusion models used in slicer software for 3D food-printing applications[J]. Journal of Food Engineering, 2022, 317:110711.

[36] WANG L, ZHANG M, BHANDARI B, et al. Investigation on fish surimi gel as promising food material for 3D printing[J]. Journal of Food Engineering, 2018, 220:101-108.

[37] KRISHNARAJ P, ANUKIRUTHIKA T, CHOUDHARY P, et al. 3D extrusion printing and post-processing of fibre-rich snack from indigenous composite flour[J]. Food and Bioprocess Technology, 2019, 12(10):1776-1786.

[38] PAGGI R A, SALMORIA G V, GHIZONI G B, et al. Structure and mechanical properties of 3D-printed cellulose tablets by fused deposition modeling[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(9):2767-2774.

[39] THEAGARAJAN R, MOSES J A, ANANDHARAMAKRISHNAN C. 3D extrusion printability of rice starch and optimization of process variables[J]. Food and Bioprocess Technology, 2020, 13(6):1048-1062.

[40] OYINLOYE T, YOON W. Application of computational fluid dynamics (CFD) in the deposition process and printability assessment of 3D printing using rice paste[J]. Processes, 2021, 10(1):68.

[41] PAOLILLO M, DEROSSI A, VAN BOMMEL K, et al. Rheological properties, dispensing force and printing fidelity of starchy-gels modulated by concentration, temperature and resting time[J]. Food Hydrocolloids, 2021, 117:106703.

[42] ZENG X X, CHEN H, CHEN L, et al. Insights into the relationship between structure and rheological properties of starch gels in hot-extrusion 3D printing[J]. Food Chemistry, 2021, 342:128362.

[43] MOO-HUCHIN V M, CABRERA-SIERRA M J, ESTRADA-LE N R J, et al. Determination of some physicochemical and rheological characteristics of starch obtained from Brosimum alicastrum swartz seeds[J]. Food Hydrocolloids, 2015, 45:48-54.

N R J, et al. Determination of some physicochemical and rheological characteristics of starch obtained from Brosimum alicastrum swartz seeds[J]. Food Hydrocolloids, 2015, 45:48-54.

[44] ASHOGBON A O. Dual modification of various starches: Synthesis, properties and applications[J]. Food Chemistry, 2021, 342:128325.

[45] MANIGLIA B C, PATARO G, FERRARI G, et al. Pulsed electric fields (PEF) treatment to enhance starch 3D printing application: Effect on structure, properties, and functionality of wheat and cassava starches[J]. Innovative Food Science &Emerging Technologies, 2021, 68:102602.

[46] LIU Y T, TANG T T, DUAN S Q, et al. Applicability of rice doughs as promising food materials in extrusion-based 3D printing[J]. Food and Bioprocess Technology, 2020, 13(3):548-563.

[47] QIU Z P, ZHENG B, XU J C, et al. 3D-printing of oxidized starch-based hydrogels with superior hydration properties[J]. Carbohydrate Polymers, 2022, 292:119686.

[48] PARK H R, KANG J, RHO S J, et al. Structural and physicochemical properties of enzymatically modified rice starch as influenced by the degree of enzyme treatment[J]. Journal of Carbohydrate Chemistry, 2020, 39(5-6):250-266.

[49] RONG L Y, SHEN M Y, WEN H L, et al. Effects of xanthan, guar and Mesona chinensis Benth gums on the pasting, rheological, texture properties and microstructure of pea starch gels[J]. Food Hydrocolloids, 2022, 125:107391.

[50] CHEN Y Y, ZHANG M, SUN Y N, et al. Improving 3D/4D printing characteristics of natural food gels by novel additives: A review[J]. Food Hydrocolloids, 2022, 123:107160.

[51] FENG C Y, ZHANG M, BHANDARI B. Materials properties of printable edible inks and printing parameters optimization during 3D printing: A review[J]. Critical Reviews in Food Science and Nutrition, 2019, 59(19):3074-3081.

[52] MANIGLIA B C, LIMA D C, MATTA M D Jr, et al. Preparation of cassava starch hydrogels for application in 3D printing using dry heating treatment (DHT): A prospective study on the effects of DHT and gelatinization conditions[J]. Food Research International, 2020, 128:108803.

[53] YANG F, ZHANG M, LIU Y P. Effect of post-treatment microwave vacuum drying on the quality of 3D-printed mango juice gel[J]. Drying Technology, 2019, 37(14): 1757-1765.

[54] GUO C F, ZHANG M, DEVAHASTIN S. Improvement of 3D printability of buckwheat starch-pectin system via synergistic Ca2+-microwave pretreatment[J]. Food Hydrocolloids, 2021, 113: 106483.

[55]MANIGLIA B C, LIMA D C, JUNIOR M D M, et al. Hydrogels based on ozonated cassava starch: Effect of ozone processing and gelatinization conditions on enhancing 3D-printing applications[J]. International Journal of Biological Macromolecules, 2019, 138: 1087-1097.

[56] XIAO Y H, LIU S C, SHEN M Y, et al. Effect of different Mesona chinensis polysaccharides on pasting, gelation, structural properties and in vitro digestibility of tapioca starch-Mesona chinensis polysaccharides gels[J]. Food Hydrocolloids, 2020, 99: 105327.

[57] CUI Y, LI C Y, GUO Y, et al. Rheological &3D printing properties of potato starch composite gels[J]. Journal of Food Engineering, 2022, 313: 110756.

[58] ZENG X X, LI T J, ZHU J C, et al. Printability improvement of rice starch gel via catechin and procyanidin in hot extrusion 3D printing[J]. Food Hydrocolloids, 2021, 121:106997.