花生是一种重要的经济作物和油料作物[1],在食用油脂和加工食品方面扮演着重要角色,蛋白质、油脂含量丰富,同时含有多种微量元素,营养价值较高。然而新鲜采摘的花生有较高的含水率,不宜贮存,如果采摘后不及时进行干燥,容易导致霉变或产生致癌物质[2-3],对贮藏、食用及种用带来危害。目前,我国花生种植户通常以传统的自然晾晒作为主要的干燥方式,但这种方式效率低下,需要耗费大量的人力和时间,质量也无法得到保证[4]。与传统的自然晾晒相比,采用机械化干燥技术可以克服天气和场地等因素限制,提高干燥效率,同时可确保花生的品质。因此,急需借助机械化干燥新技术满足花生产业的生产需求。

近几年,热风干燥、真空干燥、微波干燥、远红外干燥等一系列干燥方式已经被广泛应用[5]。以电加热管为热源的热风,有处理量大、操作方便的优点,但是能耗高、效率低;真空干燥所需温度低、干燥后物料品质好,但热传递速度慢[6];微波干燥存在加热不均匀导致局部过热和排湿较慢等问题[7];在远红外干燥过程中,若升温速率较高,可能会导致物料在干燥前期释放的水分较多,无法完全排出,进而影响后期干燥速率[8]。热泵干燥是一种环保、高效节能且可操作性强的新型干燥技术,该技术能实现能量的最大限度利用,极大地提高物料干燥效率[9],但在粮油产地干燥方面的研究较少,花生产地干燥方面更是空白[10]。

蛋白质、脂肪等是评价花生营养价值的重要指标,酸价和过氧化值是反映油脂氧化程度的指标,应尽量控制在较低的水平以保证产品质量;花生油含有多种不饱和脂肪酸,如油酸和亚油酸等,油酸占花生油脂中约70%,对心血管健康具有很好的保护作用,亚油酸占花生油脂中约5%~10%,能够降低胆固醇、预防心血管疾病,甚至可能降低某些癌症的风险。因此,测定花生仁中这些指标含量来保证干燥后花生的营养品质。在花生产地机械化干燥后,花生应保证具备较高的发芽率、较快的发芽势,本研究通过测定花生的发芽势和发芽率来判定干燥后的花生仁是否具有较好的发芽特性。

因此,本文探究不同物料温度、装载量和风速对带壳新鲜花生干燥特性、营养品质及发芽率的综合影响,以期为热泵干燥技术在花生产地干燥的应用提供理论依据。

1 材料与方法

1.1 材料与试剂

花生(百日红),购于郑州市场,挑选新鲜、形状大小均一、无损伤和生理病害。所有花生样品均于冰箱内冷藏,试验前,花生用清水洗去表面泥垢后,自然晾干表面水分,花生平均初始湿基含水率为(27.0±2.0)%[11]。

石油醚、乙醚、异丙醇、酚酞、氢氧化钠等,国药集团,均为分析纯。

1.2 仪器与设备

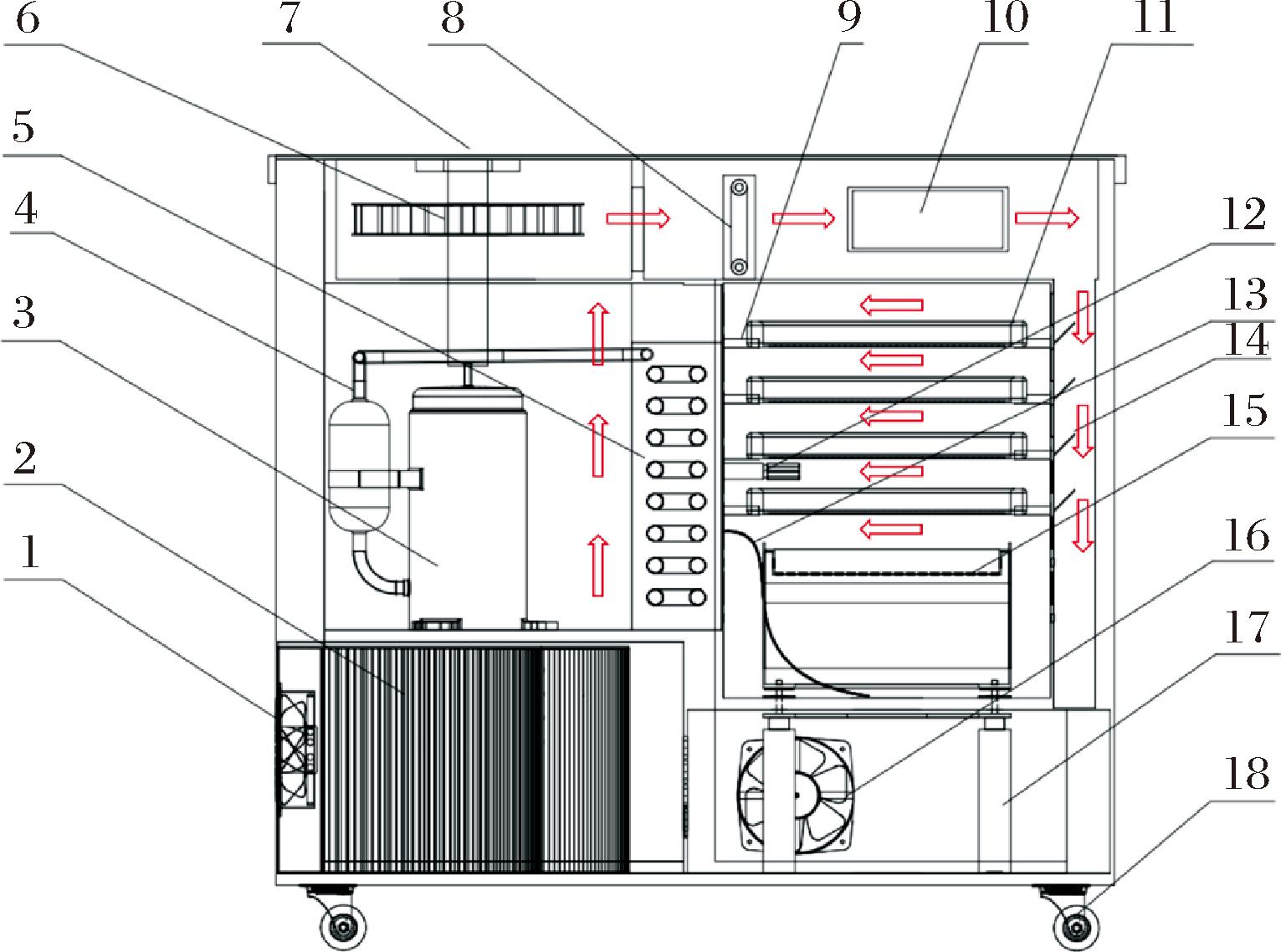

本研究用于花生干燥的热泵干燥装置(河南省农业科学院农副产品加工研究中心农产品产地减损技术及装备团队研制)见图1,主要由干燥箱体、加热单元(热泵主机、加热管)、除湿单元(热泵、排湿风机)、气流循环单元、控制单元组成。

图1 热泵干燥装置

Fig.1 Heat pump drying device

注:1-排湿风机;2-热交换器1;3-压缩机;4-管道;5-热交换器2; 6-循环风机;7-干燥机体;8-电加热管;9-料盘支架;10-显示屏; 11-料盘;12-温湿度传感器;13-物料测温传感器;14-均风板; 15-称重料盘;16-散热风机;17-称重模块;18-万向轮。

YKHWS-1000L型恒温恒湿培养箱,合肥右科仪器设备有限公司;BXH-1305精密可程式烘箱,上海博讯实业有限公司;DA7250型近红外成分分析仪,瑞典Perten;WL-02X冠亚快速水分测定仪,深圳冠亚水分仪科技有限公司;LD-SG12酸价-过氧化值检测仪,山东莱恩德智能科技有限公司。

1.3 实验设计

本实验基于研制的设备,探究不同温度、装载量、风速对花生干燥及品质特性的影响。按照参数设定相应的温度、风速,先将干燥设备进行预热,待设备达到设定温度参数后,将称量好的花生放入设备进行干燥,直到最终含水率低于10%时结束实验,记录干燥时间和能耗。冷却后的干燥花生放入密封袋室温下保存,用于后续测定干燥后花生的营养品质。当干燥温度过高,超过55 ℃时,会导致种子活力下降,并且产生哈喇味[12],故设定干燥温度为35、40、45、50 ℃,根据料盘实际大小(480 mm×260 mm×30 mm)设定花生单盘装载量分别为500、1 000、1 500 g,根据循环风机风量设定风速设为0.8、1.0、1.2 m/s。具体试验设计见表1。

表1 试验设计和设置参数

Table 1 Experimental design and parameters

试验序号温度/℃装载量/(g/盘)风速/(m/s)1355001.2 2405001.2 3455001.2 4505001.2 5451 0001.2 6451 5001.2 7451 0001.08451 0000.8

1.4 实验方法

1.4.1 干燥特性指标

花生的水分比(moisture ratio, MR)按公式(1)计算[13]:

(1)

式中:M0为初始干基含水率,g/g;Me为干燥完成时的干基含水率,g/g;Mt为在任意时刻t的干基含水率,g/g。

干燥速率(drying rate,DR)按公式(2)计算[14]:

(2)

式中:Mt1、Mt2分别为t1、t2时刻的干基含水率,g/g。

干基含水率(Mt)按公式(3)计算[15]:

(3)

式中:Wt为在任意干燥时刻的总质量,g;G为干物质质量,g。

1.4.2 单位能耗

脱除单位质量的水所需的能耗(U)按公式(4)计算:

(4)

式中:U为单位能耗,kW·h/kg;Q为干燥前后电表的数值差,kW·h;m为干燥结束时物料脱水的质量,kg。

1.4.3 营养品质测定

将干燥后的花生剥壳,选择大小均匀、无破损的花生仁,使用近红外成分分析仪测定花生营养品质,即花生仁中蛋白质、脂肪、油酸、亚油酸和氨基酸的含量[16]。

1.4.4 酸价和过氧化值测定

酸价的测定参照GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》。

过氧化值的测定[4]:将花生仁混匀粉碎后,加入石油醚浸泡8 h,旋转蒸发后得到处理液;取2滴处理液,加入提取剂2 mL,先后加入A、B检测液后摇匀,室温放置5 min后放入比色皿,用酸价-过氧化值检测仪检测。

1.4.5 发芽势和发芽率测定

挑选形状大小均一、无破损的花生仁(每组20粒,设置3组平行),用次氯酸钠清洗消毒后,用去离子水浸泡8 h,然后用滤纸吸干表面水分,放入铺好滤纸(喷去离子水润湿)的培养皿中,再加盖1层滤纸(喷去离子水润湿)后,放入恒温恒湿箱培养,并每日进行喷水,保持水分。然后在开始培养的第3天和第6天观察花生种子的发芽数,依据GB 5520—2011《粮油检验 籽粒发芽试验》发芽标准进行判定,并按照公式(5)和公式(6)计算花生的发芽势和发芽率:

发芽势![]()

(5)

发芽率![]()

(6)

1.5 数据分析

试验使用Excel 2021整理数据,origin 2022软件绘图,使用SPSS 21.0进行单因素方差分析和组间Duncan′s多重比较,显著性水平设置为0.05。每组进行3次平行实验,使用“平均值±标准差”表示各组实验结果。

2 结果与分析

2.1 干燥条件对花生干燥特性的影响

2.1.1 干燥条件对花生水分比的影响

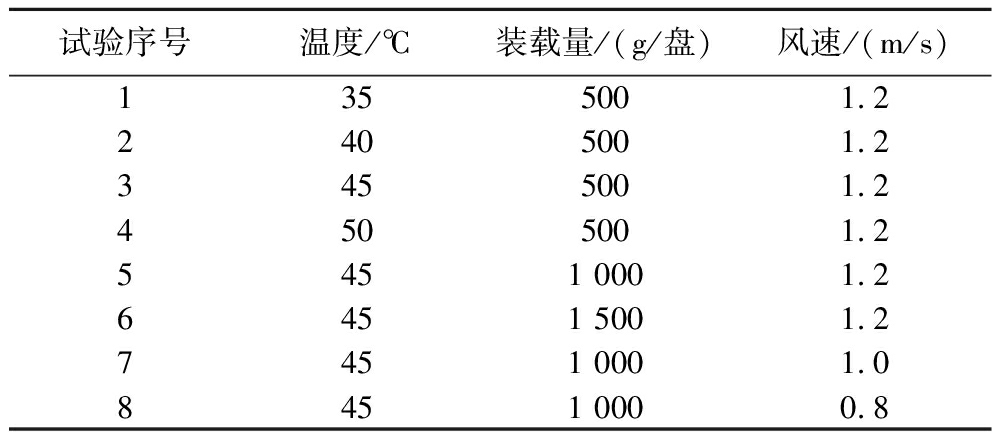

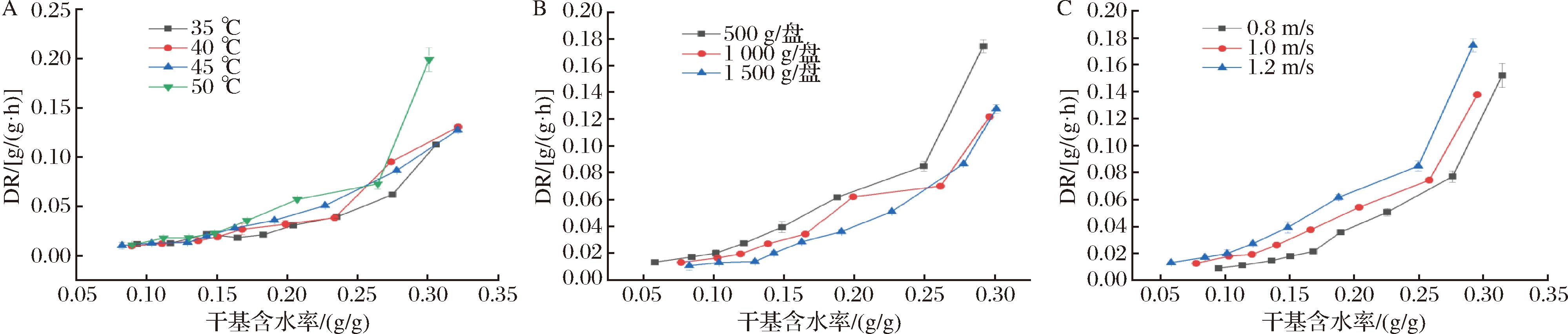

由图2-A可以得知,物料温度对花生的水分比具有显著影响(P<0.05)。随着物料温度的升高,花生的干燥水分比曲线斜率会变得更大,花生的水分比下降速率也会变得更快,而随着时间的延长,曲线的斜率则趋近平缓。当物料温度为50 ℃时,花生的干燥时间显著缩短。这是由于花生的初始含水率较高,而温度升高会导致花生周围的相对湿度降低,花生内外部湿度差增大,从而促进水分向外部移动的速度。此外,高温还可以提高花生中水分子的动能和活跃度,从而加快水分迁移速度[17]。

A-物料温度;B-单盘装载量;C-风速

图2 不同干燥条件下花生的水分比曲线

Fig.2 Moisture ratio curves of peanut under different drying factors

由图2-B可以得知,增加单盘装载量,水分比曲线的斜率逐渐减小,同时干燥过程变得更为平缓。当单盘装载量为500 g时,干燥时间显著缩短。在500 g和1 000 g的装载量条件下,干燥水分比曲线趋势前期较为接近,而500 g和1 500 g的装载量条件下,干燥水分比曲线趋势有明显差别,这说明在相同条件下,装载量为1 500 g时,超过了该设备的脱水能力。

由图2-C可以得知,随着风速的增加,水分比随时间的延长下降程度显著提高。当风速从0.8 m/s增加至1.2 m/s时,水分比随时间变化的下降幅度更加明显。这是因为随着风速的增加,花生表面蒸发的水分能够更快散失,从而有效地降低了花生表面所附着的水分,也使得花生周围的空气湿度下降,从而加速了花生内部水分的迁移。

2.1.2 干燥条件对花生干燥速率的影响

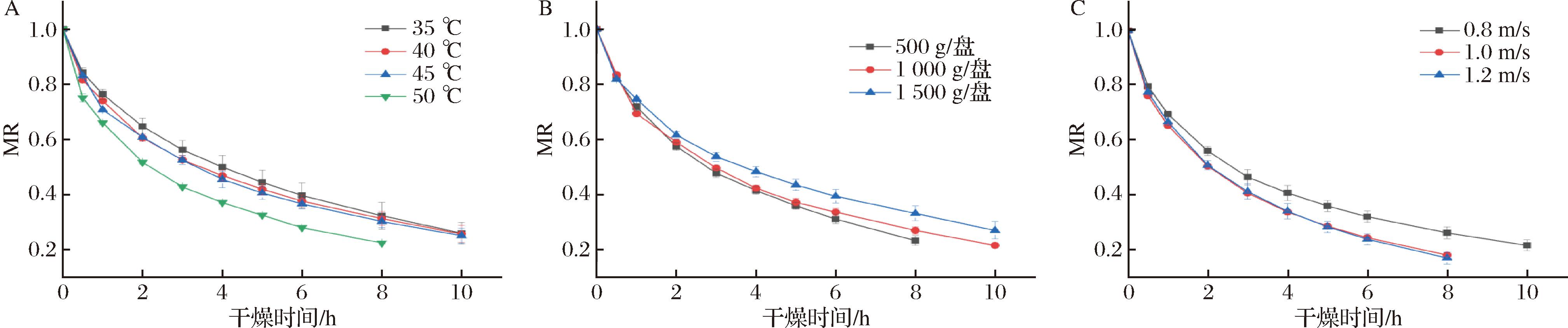

由图3-A可以得知,物料的温度越高,干燥速率越快。在干燥的前期,干燥速率呈明显的下降趋势,这是由于水分迅速脱去,这一阶段温度是影响干燥速率的主要因素。而在干燥的后期,干燥速率趋近平缓,这是由于随着干燥的进行,花生水分含量逐渐减少,造成干燥速率变得缓慢。同时,在花生的干燥过程中,水分首先从花生仁内部向表面传递,然后逐渐扩散到花生壳和空气中。在花生的干燥前期,由于含水率高,水分散失相对较快;与此同时,提高干燥温度也会加快水分散失的速度。随着干燥进程的推进,花生的干基含水率降低,花生仁内部水分的扩散速率下降,这部分水分会难以脱除[18],导致干燥速率减缓。

A-物料温度;B-单盘装载量;C-风速

图3 不同干燥条件下花生的干燥速率曲线

Fig.3 The drying rate curves of peanut under different drying factors

由图3-B可以得知,当单盘装载量增加时,花生的干燥速率会下降。这是因为在干燥过程中,花生吸收的热量,其中一部分用来加热花生,另一部分用来蒸发内部的水分。随着装载量的增加,花生需要更多的热量来加热自身,导致可用于蒸发水分的热量减少,因此干燥速率会逐渐降低。尤其是在单盘装载量为500 g时,干燥速率与1 000、1 500 g的有显著差异,因为500 g时,花生很快就达到自身需要的热量,剩余的热量都用来蒸发水分。

由图3-C可以看出,干燥速率随着风速的升高而升高,其根本原因在于空气的流动速度增加,相同干燥时间内花生与热空气接触频繁,使水分扩散更快,花生内部水分更快地蒸发,加快了干燥速率,因此,提高风速可促进花生的快速干燥[19]。

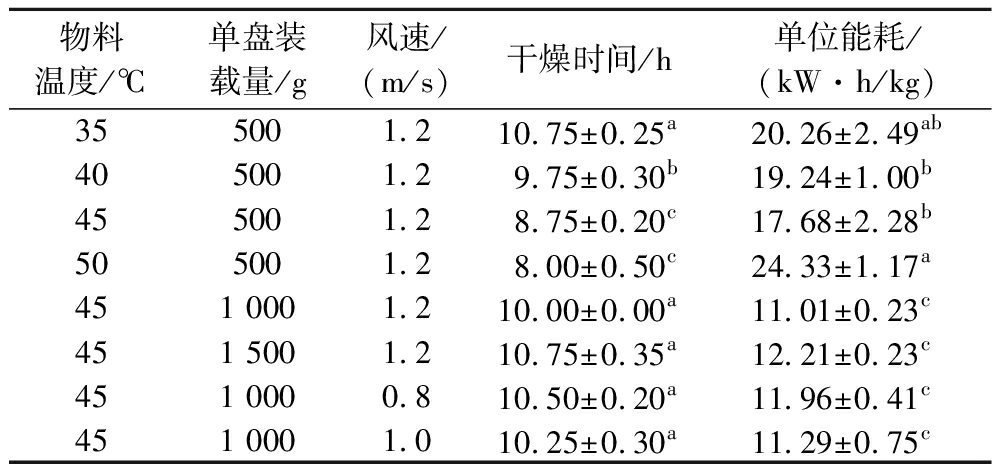

2.2 干燥条件对花生干燥时间和单位能耗的影响

由表2可知,物料温度为35、40、45、50 ℃时(单盘装载量为500 g,风速为1.2 m/s),干燥所需时间分别为10.75、9.75、8.75、8.00 h。由此可知,花生干燥时间随着物料温度的升高而缩短,单位能耗随着物料温度的升高先减小后增加,物料温度为45 ℃时单位能耗最低。同时,物料温度为45 ℃和50 ℃时,干燥时间无显著差异,单位能耗却明显增加,这是因为在干燥过程中,设备需要消耗一定的能量来维持高温状态,高温条件下实际能耗增加而干燥时间无显著变化,导致单位能耗增大。综上可知,物料温度为45 ℃时,干燥时间较短且单位能耗最低。

表2 物料温度对花生干燥时间和单位能耗的影响

Table 2 Drying time and specific energy consumption of peanut under different material temperatures

物料温度/℃单盘装载量/g风速/(m/s)干燥时间/h单位能耗/(kW·h/kg)355001.210.75±0.25a20.26±2.49ab405001.29.75±0.30b19.24±1.00b455001.28.75±0.20c17.68±2.28b505001.28.00±0.50c24.33±1.17a451 0001.210.00±0.00a11.01±0.23c451 5001.210.75±0.35a12.21±0.23c451 0000.8 10.50±0.20a11.96±0.41c451 0001.0 10.25±0.30a11.29±0.75c

注:同列数字后不同字母表示差异显著(P<0.05)。

当单盘装载量为500、1 000、1 500 g时(物料温度为45 ℃,风速为1.2 m/s),所需的干燥时间分别为8.75、10.00、10.75 h。随着装载量的增加,干燥时间也随之延长。因为在相同物料温度下,设备每单位时间内蒸发水分是有限的,所以需要更多的时间来干燥更多的物料。同时,单位能耗随着装载量增加先降低再增加,单盘装载量为1 000、1 500 g与500 g相比,单位能耗分别减少了37.7%和30.9%。而当单盘装载量为1 000 g和1 500 g时,干燥时间和单位能耗并没有显著差异。综合来看,当单盘装载量为1 000 g时,不仅干燥时间最短,而且单位能耗也较低。

风速为0.8、1.0、1.2 m/s时(物料温度为45 ℃,单盘装载量为1 000 g),所需的干燥时间分别为10.5、10.25、10 h。3种不同风速下,干燥时间和单位能耗都随着风速的增加而减少。然而,在这3种风速的条件下,花生的干燥时间和单位能耗并没有明显的大幅下降,这也说明了风速对单位能耗内干燥的水分没有显著影响。因此,综合考虑,当风速为1.2 m/s时,干燥时间较短。

2.3 干燥条件对花生仁营养品质的影响

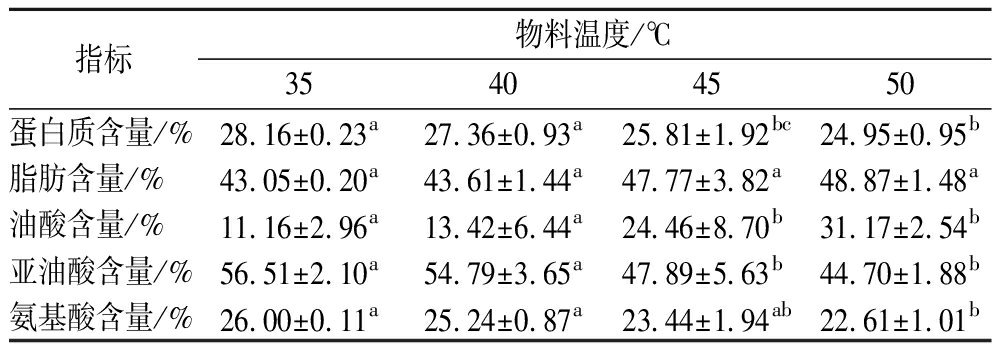

2.3.1 物料温度对花生仁营养品质的影响

由表3可知,花生仁干燥后的蛋白质、油酸、亚油酸、氨基酸含量在不同物料温度下均存在显著差异(P<0.05),脂肪含量在不同物料温度下不存在显著差异(P>0.05)。随着物料温度的升高,蛋白质含量、亚油酸含量以及氨基酸含量均降低,脂肪含量和油酸含量呈增加趋势。温度升高会导致蛋白质变性,因此花生仁中蛋白质含量呈现降低趋势,由于亚油酸易被氧化损耗,在相同的干燥条件下,随着物料温度的升高,亚油酸含量会减少,相反,油酸含量随物料温度升高呈增加趋势[20]。干燥后氨基酸含量显著减少,可能是因为在干燥的过程中,氨基酸发生了氧化反应[21]。

表3 物料温度对花生仁营养品质的影响

Table 3 Effects of material temperatures on nutritional quality of peanut

指标物料温度/℃35404550蛋白质含量/%28.16±0.23a27.36±0.93a25.81±1.92bc24.95±0.95b脂肪含量/%43.05±0.20a43.61±1.44a47.77±3.82a48.87±1.48a油酸含量/%11.16±2.96a13.42±6.44a24.46±8.70b31.17±2.54b亚油酸含量/%56.51±2.10a54.79±3.65a47.89±5.63b44.70±1.88b氨基酸含量/%26.00±0.11a25.24±0.87a23.44±1.94ab22.61±1.01b

注:同行数字后不同字母表示差异显著(P<0.05),含量均为质量分数(表4、表5同)。

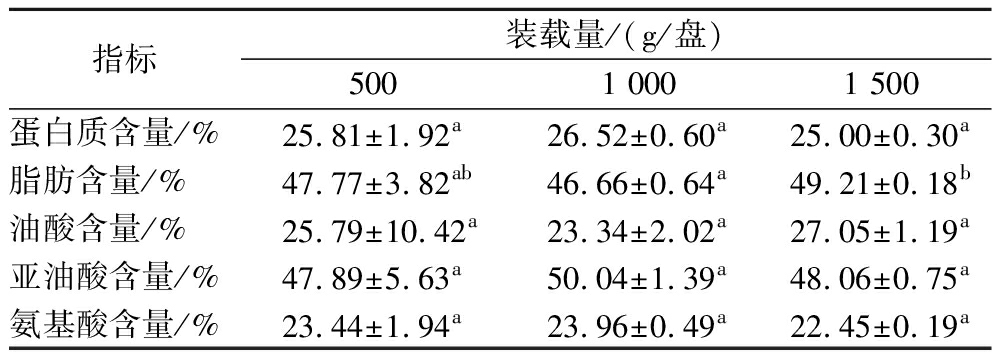

2.3.2 装载量对花生仁营养品质的影响

由表4可以看出,在不同的装载量条件下,干燥后花生仁的蛋白质、油酸、亚油酸和氨基酸含量并无明显差异(P>0.05),但脂肪含量则存在显著差异(P<0.05)。单盘装载量为1 500 g时,脂肪含量最高,这可能是由于在一定温度和风速下,随着装载量的增加,单位质量的花生受热风温度和风速的影响变弱,水分蒸发降低,脂肪损失减少,故含量增加。

表4 装载量对花生仁营养品质的影响

Table 4 Effects of loading mass on nutritional quality of peanut

指标装载量/(g/盘)5001 0001 500蛋白质含量/%25.81±1.92a26.52±0.60a25.00±0.30a脂肪含量/%47.77±3.82ab46.66±0.64a49.21±0.18b油酸含量/%25.79±10.42a23.34±2.02a27.05±1.19a亚油酸含量/%47.89±5.63a50.04±1.39a48.06±0.75a氨基酸含量/%23.44±1.94a23.96±0.49a22.45±0.19a

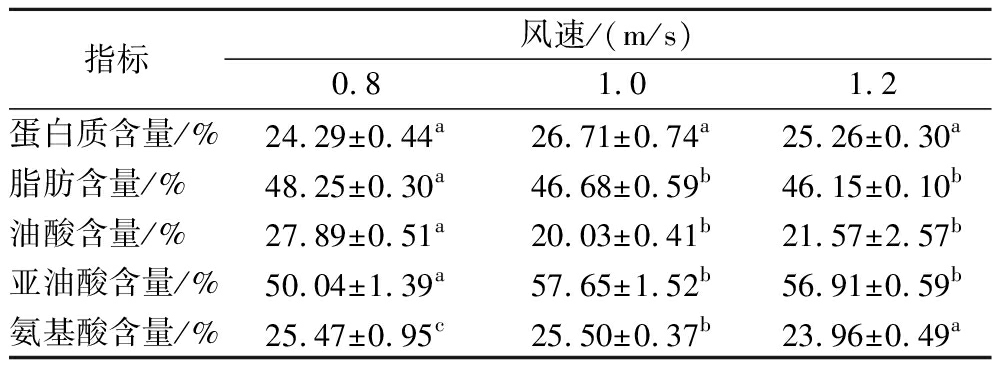

2.3.3 风速对花生仁营养品质的影响

由表5可以看出,不同风速下花生仁干燥后的蛋白质和氨基酸含量之间存在显著差异(P<0.05)。随着风速的增加,脂肪和油酸含量降低,这是由于风速的增加致使花生与空气中氧气接触量增加,脂肪氧化程度增加,因此脂肪和油酸含量降低,相反亚油酸含量逐渐增加。

表5 风速对花生仁营养品质的影响

Table 5 Effects of air velocities on nutritional quality of peanut

指标风速/(m/s)0.81.01.2蛋白质含量/%24.29±0.44a26.71±0.74a25.26±0.30a脂肪含量/%48.25±0.30a46.68±0.59b46.15±0.10b油酸含量/%27.89±0.51a20.03±0.41b21.57±2.57b亚油酸含量/%50.04±1.39a57.65±1.52b56.91±0.59b氨基酸含量/%25.47±0.95c25.50±0.37b23.96±0.49a

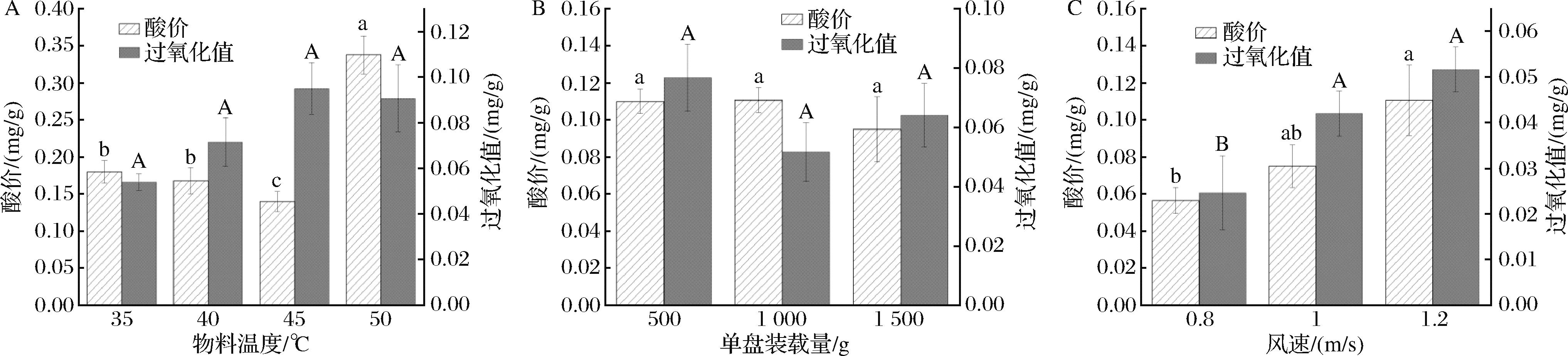

2.4 干燥条件对花生仁酸价和过氧化值的影响

由图4-A可以看出,物料温度45 ℃和50 ℃条件下,花生仁酸价存在显著差异(P<0.05),而过氧化值则没有明显改变(P>0.05)。随着物料温度的升高,花生仁酸价先下降后上升,而过氧化值则逐渐上升。这表明在低温干燥花生的过程中,酸价和过氧化值受到温度和暴露时间的综合影响,而较低的温度则对花生脂肪的劣化程度产生了一定的抑制作用。

A-物料温度;B-单盘装载量;C-风速

图4 干燥条件对花生仁酸价和过氧化值的影响

Fig.4 Effect of drying factors on acid value and peroxide value of peanut

注:相同干燥因素下,同一柱形图中字母完全不同者表示差异显著(P<0.05)。

由图4-B可以看出,干燥后的花生仁酸价和过氧化值在不同装载量下无显著差异(P>0.05),且酸价和过氧化值均在国家标准规定范围内。

由图4-C可以看出,干燥后的花生仁酸价和过氧化值在不同风速条件下存在显著差异(P<0.05),但二者含量都在国家标准规定范围内。随着风速的增加,酸价和过氧化值呈逐渐上升趋势,这可能是由于花生不断接触更多空气,导致油脂更易发生酸败。

2.5 干燥条件对花生发芽势和发芽率的影响

由图5-A可以看出,干燥后的花生仁在不同物料温度条件下的发芽势和发芽率差异显著(P<0.05),45 ℃时的发芽势和发芽率最高,而50 ℃时的发芽势显著降低。这是由于花生仁受热温度超过45 ℃时,质膜结构会遭到破坏,导致质膜透性加大,最终影响花生仁的发芽能力,并抑制其萌发[22]。此外,由图5-B和图5-C可知,装载量和风速对花生的发芽势和发芽率影响不显著(P>0.05)。

A-物料温度;B-单盘装载量;C-风速

图5 干燥条件对花生仁发芽势和发芽率的影响

Fig.5 Effects of drying factors on germination vigor and germination percentage of peanut

注:相同干燥因素下,同一柱形图中字母完全不同者表示差异显著(P<0.05)。

3 结论

物料温度、单盘装载量和风速对花生干燥特性均具有显著性影响,温度升高,干燥速率加快、干燥时间变短;单盘装载量越大,干燥速率越慢、干燥时间越长;风速越高,干燥速率越快、干燥时间变短。其次,干燥条件对花生营养品质均有影响,其中物料温度和风速的影响较为显著,而单盘装载量的影响较小;干燥后的花生酸价和过氧化值都在国家标准规定范围内;物料温度对花生发芽特性有显著影响,随着物料温度升高,花生的发芽特性越好,但当物料温度过高时花生的发芽势和发芽率反而降低,而单盘装载量和风速对发芽特性没有明显的影响。

本文首次将团队研发的热泵干燥设备用于花生干燥,并以产地关注的干燥速率、干燥能耗、营养品质及发芽率为综合指标,提出了适宜花生热泵干燥的工艺参数,即物料温度为45 ℃、装载量1 000 g/盘、风速1.2 m/s时,花生综合干燥效果较好,为该技术在产地应用提供了理论依据。本研究也发现,干燥条件的交互作用对花生干燥影响较大,其次,花生干燥贮藏一段时间的品质有待研究。因此,后续研究中,将考虑干燥因素之间的交互作用,采用响应面法优化干燥工艺,并探究干燥贮藏后花生的营养品质及发芽率。

[1] 王伯凯, 谢焕雄, 孙昀璟, 等.花生荚果干燥技术研究现状与发展趋势[J].智能化农业装备学报(中英文), 2021, 2(2):51-56;70.

WANG B K, XIE H X, SUN Y J, et al.Present situation and prospects of peanut pod drying research[J].Journal of Intelligent Agricultural Mechanization (in Chinese and English), 2021, 2(2):51-56;70.

[2] 周凯, 徐振林, 曾庆中, 等.花生(油)中黄曲霉毒素的污染、控制与消除[J].中国食品学报, 2018, 18(6):229-239.

ZHOU K, XU Z L, ZENG Q Z, et al.Aflatoxin in peanut (oil):A review on the contamination survey,control and elimination methods[J].Journal of Chinese Institute of Food Science and Technology, 2018, 18(6):229-239.

[3] MWAKINYALI S E, DING X X, MING Z, et al.Recent development of aflatoxin contamination biocontrol in agricultural products[J].Biological Control, 2019, 128:31-39.

[4] XIE Y K, LIN Y W, LI X Y, et al.Peanut drying:Effects of various drying methods on drying kinetic models, physicochemical properties, germination characteristics, and microstructure[J].Information Processing in Agriculture, 2023,10(4):447-458.

[5] 周巾英, 罗晶, 何家林, 等.我国花生机械化干燥生产现状与发展[J].江西农业学报, 2019, 31(2):66-69.

ZHOU J Y, LUO J, HE J L, et al.Current situation and development of mechanized dry production of peanut in China[J].Acta Agriculturae Jiangxi, 2019, 31(2):66-69.

[6] 郁海勇, 张天娇.低真空微波干燥技术研究[J].现代应用物理, 2022, 13(3):127-132.

YU H Y, ZHANG T J, Investigation on microwave drying technology in low-vacuum[J].Modern Applied Physics, 2022, 13(3):127-132.

[7] 陈楠, 王殿轩, 陈鹏枭, 等.品种与干燥方式对花生干燥特性及干燥后品质影响的研究进展[J].食品与发酵工业, 2023, 49(2):316-324.

CHEN N, WANG D X, CHEN P X, et al.Research progress on effects of varieties and drying methods on drying characteristics and quality of peanuts after drying[J].Food and Fermentation Industries, 2023,49(2):316-324.

[8] 李晓燕, 强秋秋, 樊博玮, 等.热管-热泵和红外-热泵联合干燥技术在农产品加工中的应用[J].食品与机械, 2019, 35(9):222-225;232.

LI X Y, QIANG Q Q, FAN B W, et al.Application of heat pipe-heat pump and infrared-heat pump in agricultural product processing[J].Food and Machinery, 2019, 35(9):222-225;232.

[9] 邓彩玲, 林羡, 徐玉娟, 等.龙眼热泵干燥特性及数学模型的研究[J].食品工业科技, 2013, 34(12):115-121;125.

DENG C L, LIN X, XU Y J, et al.Study on heat pump drying characteristics and drying mathematical model of Longan[J].Science and Technology of Food Industry, 2013, 34(12):115-121;125.

[10]  EVIK S, AKTA

EVIK S, AKTA M,

M, ![]() H, et al.Mushroom drying with solar assisted heat pump system[J].Energy Conversion and Management, 2013, 72(8):171-178.

H, et al.Mushroom drying with solar assisted heat pump system[J].Energy Conversion and Management, 2013, 72(8):171-178.

[11] 彭三河, 刘洋. 影响新收带壳花生含水率的参数研究[J]. 长江大学学报(自然科学版)农学卷, 2009, 6(2):75-77;7.

PENG S H, LIU Y. Study on influence parameters of water content of newly harvested peanuts[J]. Journal of Yangtze University (Natural Science Edition)Agricultural Science Volume, 2009, 6(2):75-77;7.

[12] 杨潇, 相海, 胡淑珍, 等.湿花生热风干燥工艺研究[J].食品科技, 2017, 42(6):111-115.

YANG X, XIANG H, HU S Z, et al.Process on hot air drying of wet peanut[J].Food Science and Technology, 2017, 42(6):111-115.

[13] XIE Y K, LI X Y, ZHANG Y, et al.Effects of high-humidity hot air impingement steaming on Gastrodia elata:Steaming degree, weight loss, texture, drying kinetics, microstructure and active components[J].Food and Bioproducts Processing, 2021, 127:255-265.

[14] 朱凯阳, 任广跃, 段续, 等.不同干燥方式对新鲜花生营养成分、理化特性及能耗的影响[J].食品与发酵工业, 2022, 48(15):230-236.

ZHU K Y, REN G Y, DUAN X, et al.Effects of different drying methods on nutrients, physicochemical properties and energy consumption of fresh peanut[J].Food and Fermentation Industries, 2022, 48(15):230-236.

[15] 谢永康, 林雅文, 朱广飞, 等.基于加热均匀性的射频干燥系统结构优化与试验[J].农业工程学报, 2018, 34(5):248-255.

XIE Y K, LIN Y W, ZHU G F, et al.Structure optimization and experiment of radio frequency dryer based on heating uniformity[J].Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(5):248-255.

[16] 王童, 杨慧, 朱广成, 等.热风、微波及其联合干燥对花生营养特性及感官品质的影响[J].核农学报, 2021, 35(9):2102-2110. WANG T, YANG H, ZHU G C, et al.Effects of hot air, microwave and combined drying on nutritional properties and sensory quality of peanut[J].Journal of Nuclear Agricultural Sciences, 2021, 35(9):2 102-2 110.

[17] 卢映洁, 任广跃, 段续, 等.热风干燥过程中带壳鲜花生水分迁移特性及品质变化[J].食品科学, 2020, 41(7):86-92.

LU Y J, REN G Y, DUAN X, et al.Moisture migration properties and quality changes of fresh in-shell peanuts during hot air drying[J].Food Science, 2020, 41(7):86-92.

[18] 谢永康, 李莹莹, 李萍, 等.花生碳纤维远红外联合热泵干燥特性及品质研究[J].花生学报, 2022, 51(4):80-89.

XIE Y K, LI Y Y, LI P, et al.Study on drying characteristics and quality of peanut by carbon fiber far-infrared combined heat pump[J].Journal of Peanut Science, 2022, 51(4):80-89.

[19] 丁正耀, 朱德泉, 陶程云, 等.高水分小麦干燥特性及其数学模型的研究[J].农机化研究, 2012, 34(9):55-60.

DING Z Y, ZHU D Q, TAO C Y, et al.Study on hot air drying characteristic of high-moisture wheat and its mathematical model[J].Journal of Agricultural Mechanization Research, 2012, 34(9):55-60.

[20] 迟晓元, 郝翠翠, 潘丽娟, 等.不同花生品种脂肪酸组成及其积累规律的研究[J].花生学报, 2016, 45(3):32-36.

CHI X Y, HAO C C, PAN L J, et al.Fatty acid accumulation pattern in different types of peanut[J].Journal of Peanut Science, 2016, 45(3):32-36.

[21] MCDANIEL K A, WHITE B L, DEAN L L, et al.Compositional and mechanical properties of peanuts roasted to equivalent colors using different time/temperature combinations[J].Journal of Food Science, 2012, 77(12):C1293-C1299.

[22] XIE Y C, ZHANG Y, XIE Y K, et al.Radio frequency treatment accelerates drying rates and improves vigor of corn seeds[J].Food Chemistry, 2020, 319:126597.