中国白酒是世界六大蒸馏酒之一,也是世界上最古老的蒸馏酒之一,作为传统发酵食品,生产工艺以传统固态发酵法为主[1-2]。影响白酒发酵的因素较多,其中大曲作为白酒生产中的糖化发酵剂,也是生香剂,富含微生物群落、功能酶系统和风味物质,对酒醅发酵的顺利进行有重要作用[3],其品质直接影响白酒的品质。传统的大曲制作工艺劳动强度大,自动化程度低,易受季节影响[4-5],其中架子曲工艺是传统曲房改造探索的一个方向[6]。但是目前传统曲和架子曲在品质上还存在差异,基于传统经验的简单控制会导致架子曲品质下降,系统的工程学研究势在必行。

在全球推进“工业4.0”背景下,传统白酒行业面临产业转型升级,需要加速酿酒现代化改造,以实现白酒的绿色、低碳生产,保证白酒行业健康、可持续发展[7]。目前有关大曲的研究主要围绕其中的菌系、酶系和风味物质展开[8],为了推进白酒生产机械化进程,针对大曲固态发酵过程的研究也日渐引起人们的关注。李涛等[9]发现根据温度变化可以判断大曲微生物的生长凋亡,曹敬华等[10]将无线监测技术应用到传统曲房中,这些研究结果可以减少操作工艺中的人为干扰和不确定因素。白云松[11]通过数值模拟的方法,为传统曲房机械化的研究提供了新思路,王平[12]构建了撬装式智能曲房,解决了传统曲房在生产中温湿度调节困难,调节效果差的问题,证明了智能化曲房的应用前景。但这些本质上还是基于经验的直接改造,未深入工程学机理,在应用推广和规模扩大上也存在困难。温度对大曲菌群演替以及风味形成有重要影响,是制曲过程重要参数,通过建立热量模型解析大曲温度变化的工程学机理,运用工程学的知识对环境变量进行调控是未来优化的基础。

目前针对大曲固态发酵过程热量模型的研究还较少,但在其他固态发酵体系已有相关模型报道,比如地缸厌氧发酵[13]、填料床通风发酵[14]、转鼓式动态发酵[15]和气相双动态发酵[16]等。这些研究通过围绕对应体系建立热量模型,实现了对固态发酵过程的温度预测,并基于模型优化了操作工艺,为应对固态发酵过程调控困难的现状提供了参考方案,也为曲房体系发酵过程的热量计算提供了思路。

因此,本研究通过曲房发酵体系的热量平衡,提出大曲温度控制模型,从工程学角度分析大曲发酵的热量变化。以便基于模型为大曲生产的调控优化提供参考,并为智能曲房的构建提供理论支撑。

1 数学建模

1.1 大曲发酵过程热量分析

大曲的自然发酵是一个放热过程,在曲房体系中,大曲可被视为生物内热源[17]。微生物进行生长繁殖与代谢会产生能量,细胞首先满足自身能量需求,其余能量便以热的形式释放出来,固态发酵体系散热困难使得热量累积,并反过来影响着微生物群落演替与代谢[18]。生物热的产生过程涉及复杂的生化反应,为了便于计算,对生化反应进行简化。简化后生化反应主要包括两部分,如图1所示,一个是淀粉的水解,这是一个吸热过程;另一个是微生物的生长,该过程放热,也是整个曲房的内热源。生化反应产生的热量经由热辐射、热传导和热对流3种方式引起了曲块温度变化、曲房室内空气温度变化以及四周墙壁包括地面的温度变化。其中曲块中的水分蒸发会涉及到蒸发潜热,当水蒸气遇冷液化,产生液化部分的水蒸气会把之前因蒸发而吸收的热量重新释放出来,部分再经热传导离开体系。

图1 大曲发酵过程热量衡算分析

Fig.1 Calculation and analysis of the caloric balance of the fermentation process of Daqu

1.2 生化反应

经过对大曲固态发酵过程简化,生化反应包括两部分:淀粉水解和微生物生长,反应所涉及的热量分别是ΔH1和ΔH2。

1.2.1 小麦淀粉水解热ΔH1

小麦淀粉在被微生物利用之前需要先水解生成葡萄糖,对该水解过程反应方程式简化如公式(1)~公式(3)所示:

(1)

(2)

(3)

式中:n,小麦淀粉含有葡萄糖单体![]() 淀粉水解反应热[20],kJ/kg-淀粉;α为淀粉与葡萄糖的含量变化关系,kg-淀粉/kg-葡萄糖;MS,小麦淀粉摩尔质量[19],g/mol;MG,葡萄糖摩尔质量,g/mol;ΔH1,淀粉水解反应热,kJ/kg-葡萄糖。

淀粉水解反应热[20],kJ/kg-淀粉;α为淀粉与葡萄糖的含量变化关系,kg-淀粉/kg-葡萄糖;MS,小麦淀粉摩尔质量[19],g/mol;MG,葡萄糖摩尔质量,g/mol;ΔH1,淀粉水解反应热,kJ/kg-葡萄糖。

1.2.2 微生物在大曲基质上生长反应热ΔH2

微生物在大曲基质上以葡萄糖作为碳源,小麦蛋白作为氮源,进行生长代谢。其中小麦蛋白分子式:CH1.98O0.63N0.26,由5种小麦氨基酸平均组成计算得出[21]。生物量分子式:CH1.72O0.52N0.17,由米曲霉经验分子式表示[21]。基于化学元素平衡对反应方程式进行配平,如公式(4)。根据Hess定律,生长过程中的生物热可以根据化合物的燃烧焓进行近似计算[22],因此基于葡萄糖干重变化的微生物生长过程反应热ΔH2可按照公式(5)进行计算。

nGC6H12O6+O2+nWPCH1.98O0.63N0.26→nXCH1.72O0.52N0.17+

nCO2CO2+nH2OH2O+ΔH2

(4)

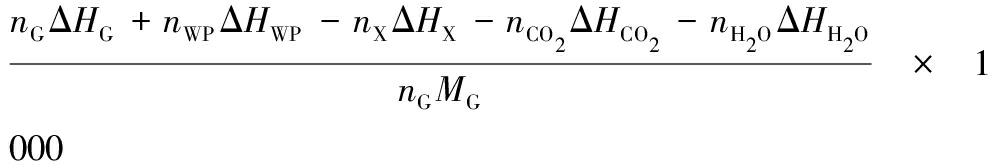

ΔH2=

(5)

式中:ΔH2,微生物生长反应热,kJ/kg-葡萄糖;ΔHG,葡萄糖燃烧焓,kJ/mol;ΔHWP,小麦蛋白燃烧焓,kJ/mol;ΔHX,生物量燃烧焓,kJ/mol;ΔHCO2,二氧化碳燃烧焓,kJ/mol;ΔHH2O,水燃烧焓,kJ/mol;nG,葡萄糖摩尔数,mol;nWP,小麦蛋白摩尔数,mol;nX,生物量摩尔数,mol;nCO2,二氧化碳摩尔数,mol;nH2O,水摩尔数,mol。

小麦蛋白的燃烧焓可以由蛋白质燃烧热结合摩尔质量进行计算 [23],如公式(6)所示:

(6)

式中:ΔHWP,小麦蛋白燃烧焓,![]() 小麦蛋白燃烧热,kJ/g;MWP:小麦蛋白摩尔质量,g/mol。

小麦蛋白燃烧热,kJ/g;MWP:小麦蛋白摩尔质量,g/mol。

根据生物量经验分子式,其燃烧焓可以由公式(7)计算[22]:

(7)

式中:ΔHX,生物量燃烧焓,kJ/mol;ωC、ωH、ωO,生物量分子式中碳、氢、氧的质量分数;MX为生物量摩尔质量,g/mol。

1.2.3 大曲发酵过程发酵热ΔH

通过对大曲固态发酵过程生化反应的简化,大曲发酵过程发酵热可如公式(8)所示:

ΔH=ΔH1+ΔH2

(8)

式中:ΔH,基于葡萄糖干重变化的大曲固态发酵过程发酵热,kJ/kg-葡萄糖。

1.3 曲房热量平衡

针对图1所示的整个曲房热量传递体系,做出以下假设条件[24]:忽略曲房空间异质性,曲块的温度按照曲心温度计算;忽略生化反应引起的水分变化,曲块含水量变化全部以蒸发计算;精准量化曲房墙壁以及地面吸收热量和室内外空气的微弱气体交换热量存在困难,模型构建时对此部分进行估算。基于热力学第一定律,在当前假设条件下,可建立曲房体系热量平衡模型如公式(9):

QC=QF-QE-QA-QO

(9)

式中:QC,大曲发酵过程曲块累积的热量,kJ;QF,大曲发酵过程总产生的发酵热量,kJ;QE,大曲发酵过程水分蒸发潜热,kJ;QA,大曲发酵过程室内空气的热量,kJ;QO,大曲发酵过程曲房墙壁地面吸收热量以及室内外微弱气体交换的热量变化等其他热量。

1.3.1 发酵热量

大曲发酵过程产生的热量根据葡萄糖干重变化进行计算,如公式(10)~公式(12)所示:

QF=ΔH×WLG

(10)

WLG=WLD×β

(11)

WLD=mi(1-WQi)-mi-1(1-WQi-1)

(12)

式中:QF,发酵反应热量,kJ;ΔH,大曲发酵过程反应热,kJ/kg-葡萄糖;WLG,葡萄糖干重变化,kg;WLD,曲块总干重变化,kg;β,葡萄糖干重变化与曲块干重变化系数,kg-葡萄糖/kg-干重;mi、mi-1,发酵第i天和i-1天的曲块质量;WQi、WQi-1,发酵第i和i-1天的曲块含水量。

根据公式(4),葡萄糖干重变化与曲块干重变化系数如公式(13)所示:

(13)

式中:nG、nWP、nX,葡萄糖摩尔数、小麦蛋白摩尔数、微生物摩尔数,mol;MG、MWP、MX,葡萄糖摩尔质量、小麦蛋白摩尔质量、微生物摩尔质量,g/mol。

1.3.2 蒸发潜热

曲块水分蒸发潜热由蒸发的水的质量确定[16],如公式(14)、公式(15)所示:

QE=WLW×r

(14)

WLW=WL-WLD

(15)

式中:WLW,水分蒸发质量,kg;r,水的蒸发潜热,kJ/kg;WL,曲块总质量变化,kg;WLD,曲块总干重变化,kg。

1.3.3 曲房空气热量

曲房室内空气的热量根据湿空气热物性参数按公式(16)进行计算[25]:

QA=CP,mammaΔtma

(16)

式中:CP,ma,湿空气定压比热容,J/(kg·℃);mma,湿空气质量,kg;Δtma,湿空气温度变化,℃。

1.3.4 曲块热量

曲块热量根据曲块温度变化结合比热容进行计算,方法如公式(17)所示:

QQ=CP,QmQΔtQ

(17)

式中:CP,Q,曲块比热容,kJ/(kg·℃);mQ,曲块质量,kg;ΔtQ,曲块温度变化,℃。

其中曲块比热容会随着曲块的温度和含水量产生变化,按照小麦比热容与温度和含水量的关系进行估算[26],如公式(18)所示:

CP,Q=1.114 79+3.371 38WQ+(0.009 13-

0.000 287 78WQ)tQ-(0.000 092 49-0.000 033 ![]()

(18)

式中:WQ,曲块含水量,%;tQ,曲块温度,℃。

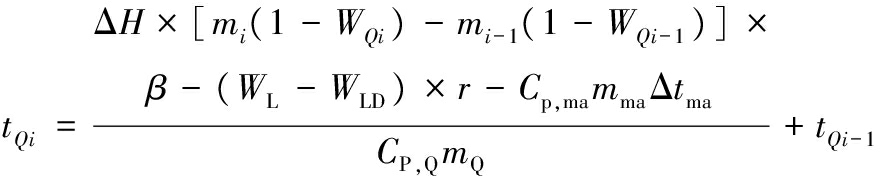

1.3.5 曲块温度

在固态发酵体系中,发酵产生的热量在经过热量流动散失后,剩余部分便累积在基质中[27],因此根据热量平衡方程,可以初步得出曲块温度模型,如公式(19)所示:

(19)

2 材料与方法

2.1 大曲发酵

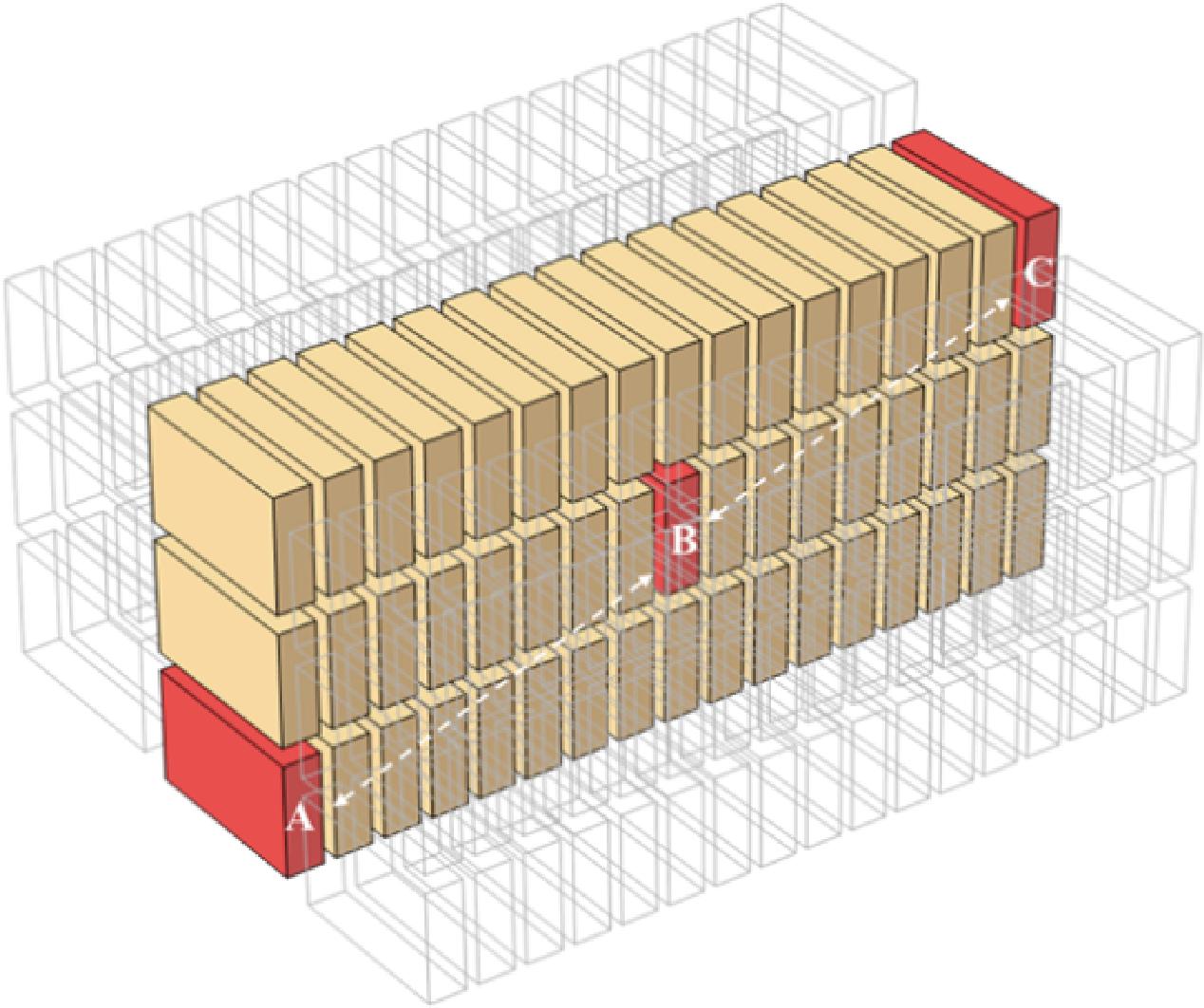

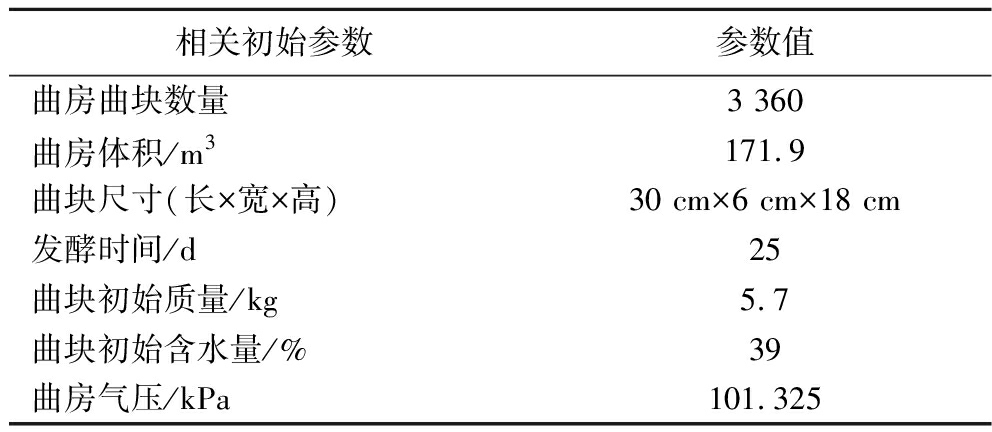

跟踪大曲发酵过程,检测记录曲心温度、曲块质量、曲块含水量以及曲房空气温度和湿度,了解大曲培养过程中重要模型参数变化情况。曲房发酵周期25 d,每天在远离门口的一侧对角线上的曲块持续跟踪,包括上、中、下3个位置,如图2所示。关于曲房的相关初始参数如表1所示。

图2 大曲发酵跟踪监测位置

Fig.2 The location of the Daqu fermentation tracking and monitoring

2.2 大曲发酵过程理化参数

按照QB/T 4527—2011《酿酒大曲通用分析方法》提供的方法检测大曲含水量变化。曲心温度通过插入温度计记录,曲块质量通过天平称量。多功能电子温湿度表记录曲房的温度和湿度变化。

表1 大曲发酵及曲房相关初始参数

Table 1 Initial parameters related to Daqu fermentation and fermentation room

相关初始参数参数值曲房曲块数量3 360曲房体积/m3171.9曲块尺寸(长×宽×高)30 cm×6 cm×18 cm发酵时间/d25曲块初始质量/kg5.7曲块初始含水量/%39曲房气压/kPa101.325

2.3 数据分析与可视化

采用Mathcad15.0进行模型计算,采用GraphPad Prism 9.5.0进行数据检验分析与绘图。

3 结果与分析

3.1 大曲发酵过程参数

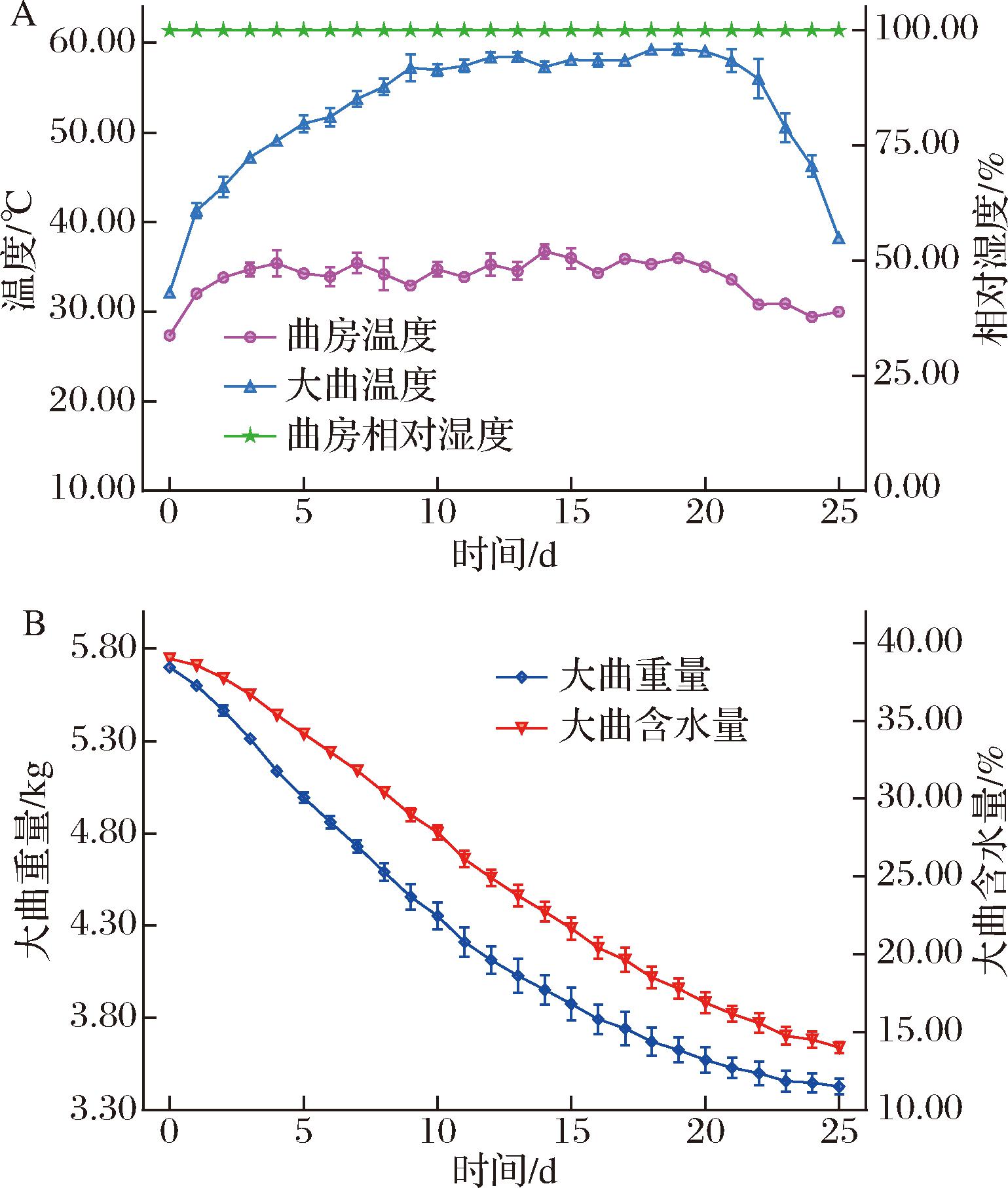

跟踪曲房大曲发酵过程,参数变化如图3-A和图3-B所示。曲房空气的相对湿度基本维持在100%。在整个25 d的发酵周期,随着发酵放热曲房温度从入房的27 ℃开始升温,约3~4 d升至35 ℃左右,随后维持在35 ℃左右,当培养至20 d后,曲房温度开始逐步下降,25 d时降至30 ℃。前3 d大曲温度的快速升高可能是由于可溶性糖被微生物降解[28],同时微生物快速繁殖,产生了大量热量。第9天到达顶温后,高温可能导致大曲中部分微生物因不耐热而受到生长抑制或者死亡,产热能力受到影响,但还存在耐高温微生物,因此第9~21天曲块温度仍可以保持小范围波动。第21天温度开始以每天约5 ℃的幅度下降,这可能是由于水分的不断降低进一步影响到产热能力造成的。第25天培养结束时,曲心温度为38 ℃左右。

A-曲房温度、大曲温度、曲房湿度;B-大曲质量、大曲含水量

图3 大曲发酵过程参数变化

Fig.3 Changes in the parameters of the Daqu fermentation process

曲块的质量和含水量在整个培养过程都在不断下降,如图3-B所示,曲块入房时质量为5.70 kg,发酵结束时质量为3.43 kg;曲块含水量入房时39.01%,发酵结束时14.02%。这可能是由于随着发酵进行,水分蒸发和被微生物利用,有机物被降解[29]。水分蒸发速率与曲温也有关系,温度越高,蒸发速度越快。水活度是影响微生物生长的主要因素,因此发酵结束时较低的大曲含水量有利于大曲保存[30]。

3.2 曲块重量变化

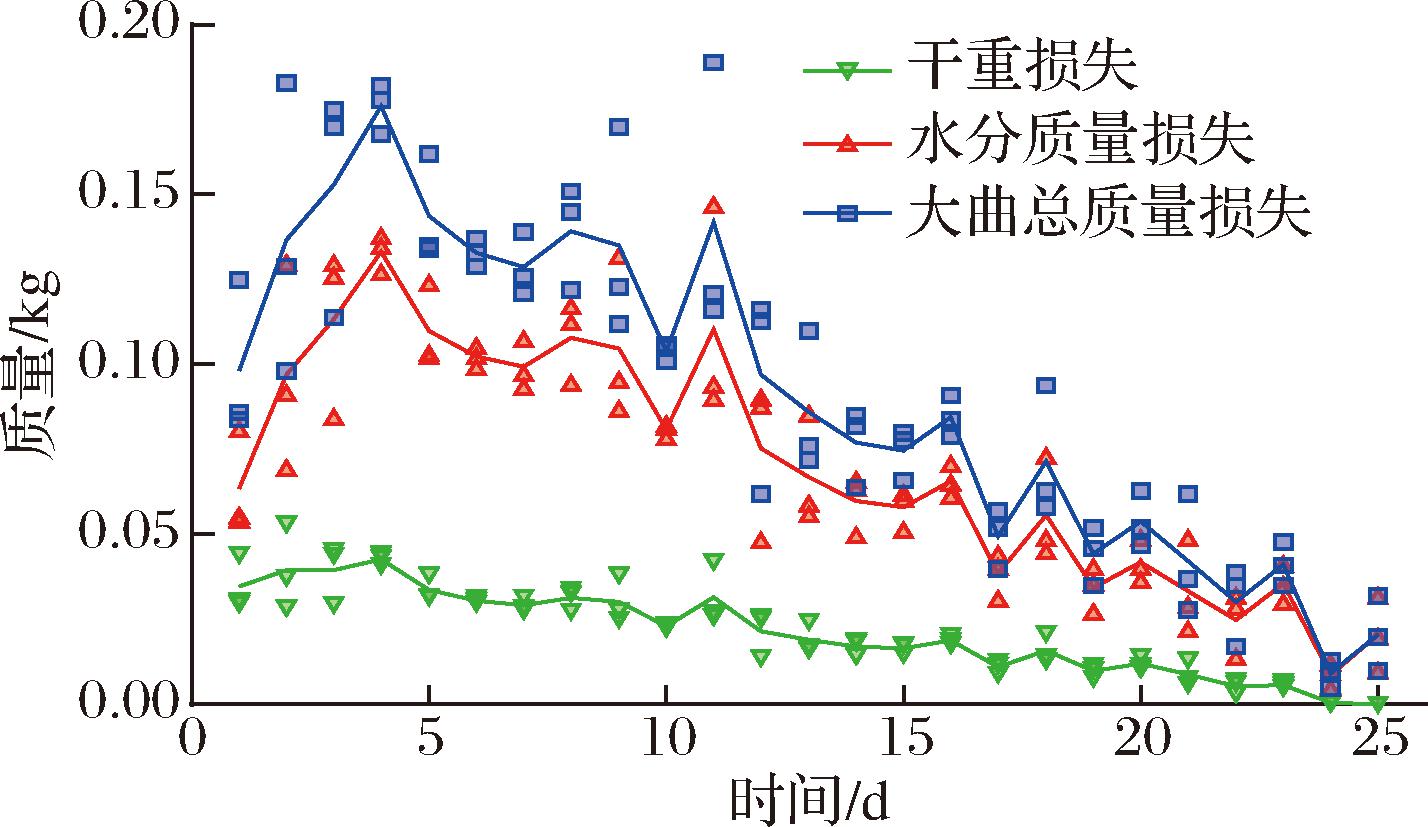

根据图3-B中大曲质量和含水量的变化以及公式(13)、公式(16),可以得出每天曲块的质量变化、干重变化和水分质量变化,如图4所示,水分变化为总质量变化的主要部分。培养过程中曲块干重变化与微生物生长状态息息相关[29],而微生物生长状态与曲块的温度和含水量有关[14],因此第4天后每天损失质量的减小趋势可能是曲块温度升高与含水量降低改变了微生物生长环境造成的。

图4 大曲发酵过程曲块质量变化、干重变化和水分质量变化

Fig.4 Daqu weight loss, dry weight loss, and moisture weight loss during the Daqu fermentation process

3.3 模型计算

3.3.1 累积热量与大曲热量

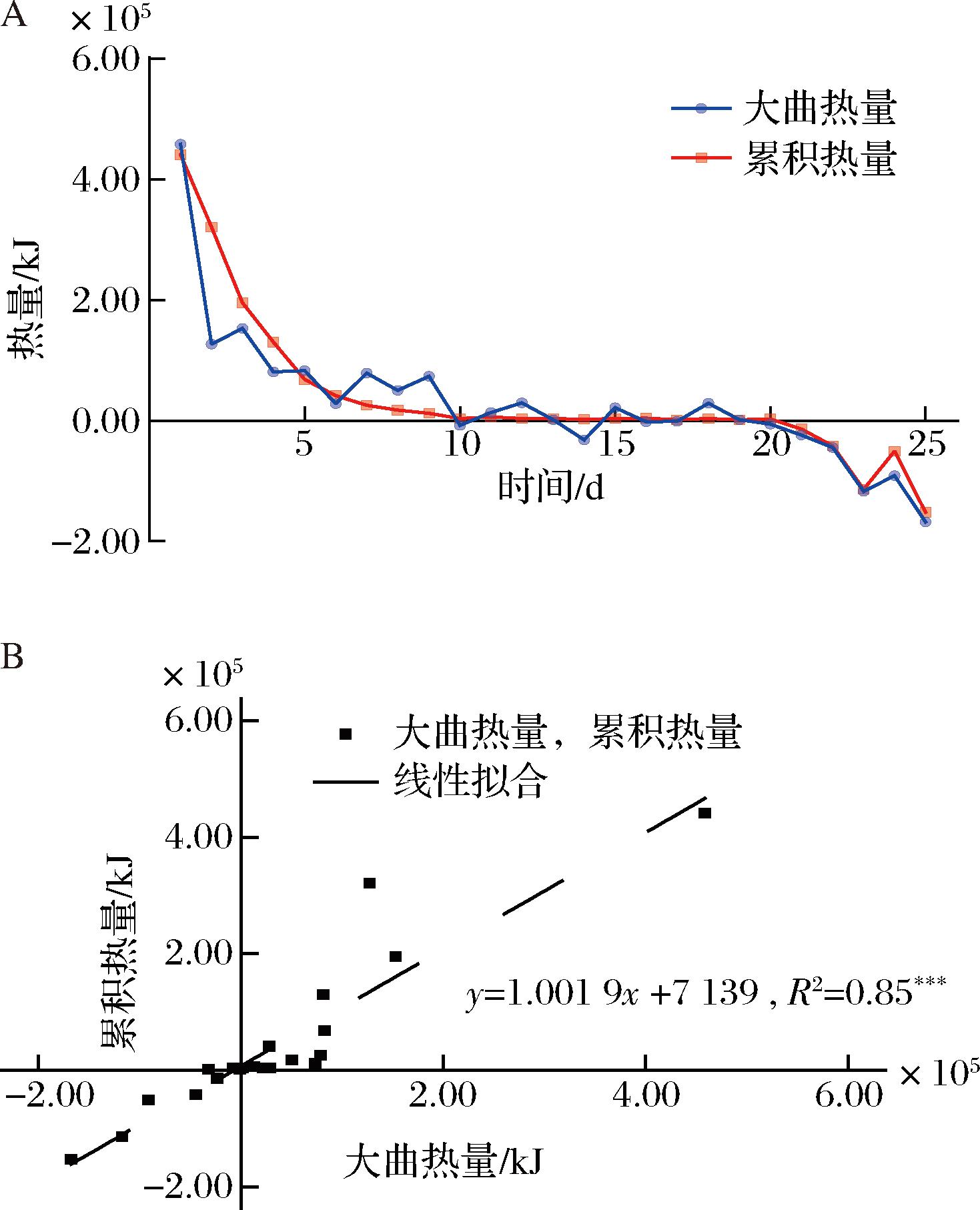

固态发酵过程的代谢热,除去热量散失的部分,剩余热量便累积在基质内,使基质温度升高[16]。根据公式(9),可以间接得出累积在曲块中的热量,根据公式(17)可以直接得出曲块热量,二者计算结果如图5-A所示。随着发酵时间延长,每天的累积热量和曲块热量均呈下降趋势,第10~20天曲块温度基本保持稳定,此时累积热量和曲块热量的变化在0 kJ附近波动。第20天之后,随着曲块温度开始下降,二者值减小至0 kJ以下,并仍保持减小趋势。对二者结果进行线性回归分析,如图5-B所示,发现累积热量与大曲热量呈极显著正相关关系(P<0.001,R2=0.85)。这也初步证明了通过热量平衡方程计算曲块温度的可行性。

A-累积热量与大曲热量;B-线性回归分析

图5 累积热量与大曲热量的值与关系

Fig.5 The value and relationship between the cumulative heat and the Daqu heat

3.3.2 大曲温度模型计算

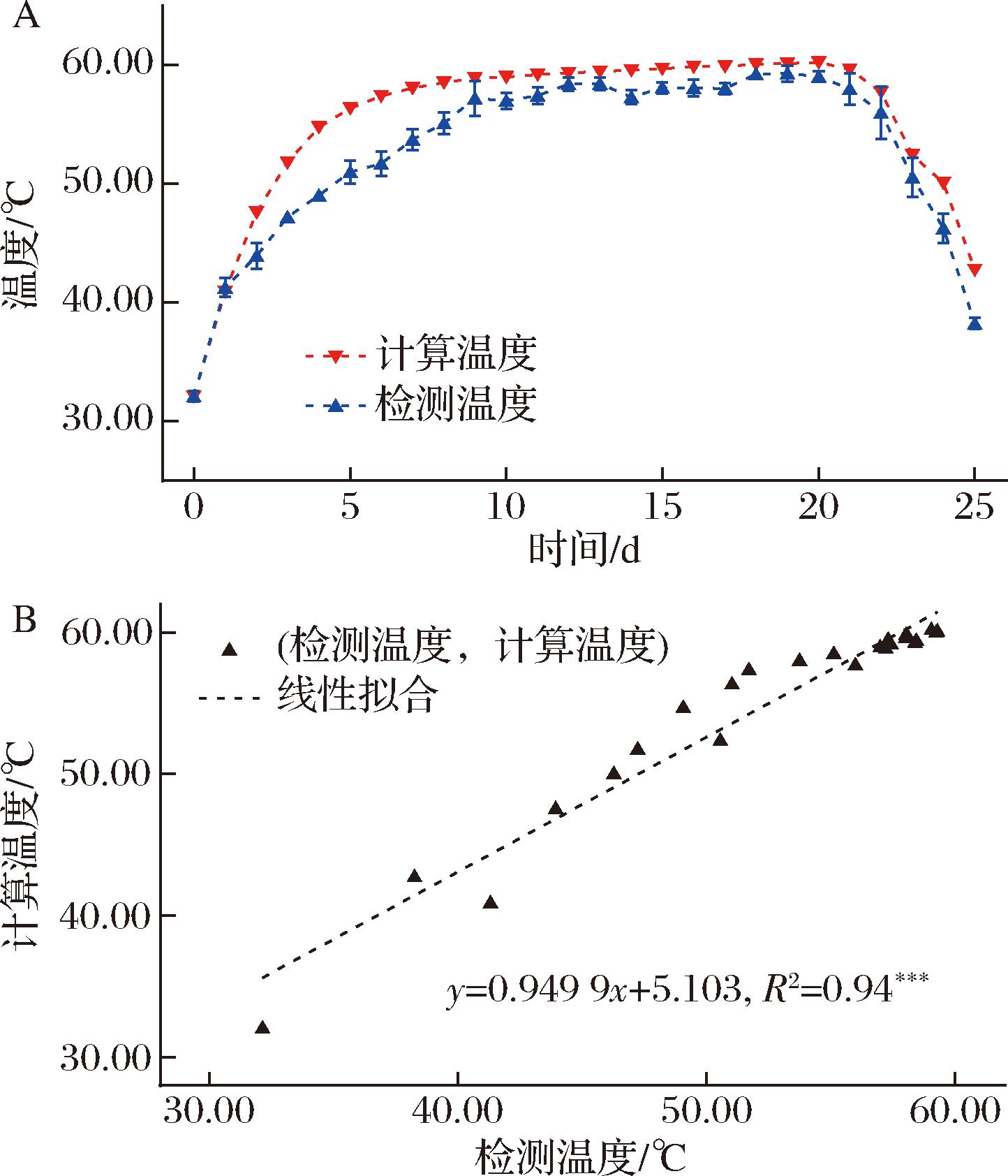

根据温度变化模型对大曲温度进行计算,如图6-A所示,第3~10天的计算值明显高于检测值,其他时期计算值略高于检测值,但整体较为接近。这可能是由于存在一部分热量散失未被计入模型中,比如室内与室外的弱气体交换,从而使得计算值比检测值略高。对二者结果进行线性回归分析,如图6-B所示,检测值与计算值之间有较好的一致性(P<0.001,R2=0.94),平均误差5.05%,证明了大曲温度模型的可靠性。

A-检测温度与计算温度;B-线性回归分析

图6 大曲的检测温度与模型计算温度

Fig.6 Measured and calculated temperature of Daqu

注:***表示差异显著(P<0.001)(下同)。

3.4 模型参数调控

3.4.1 热量流动分析

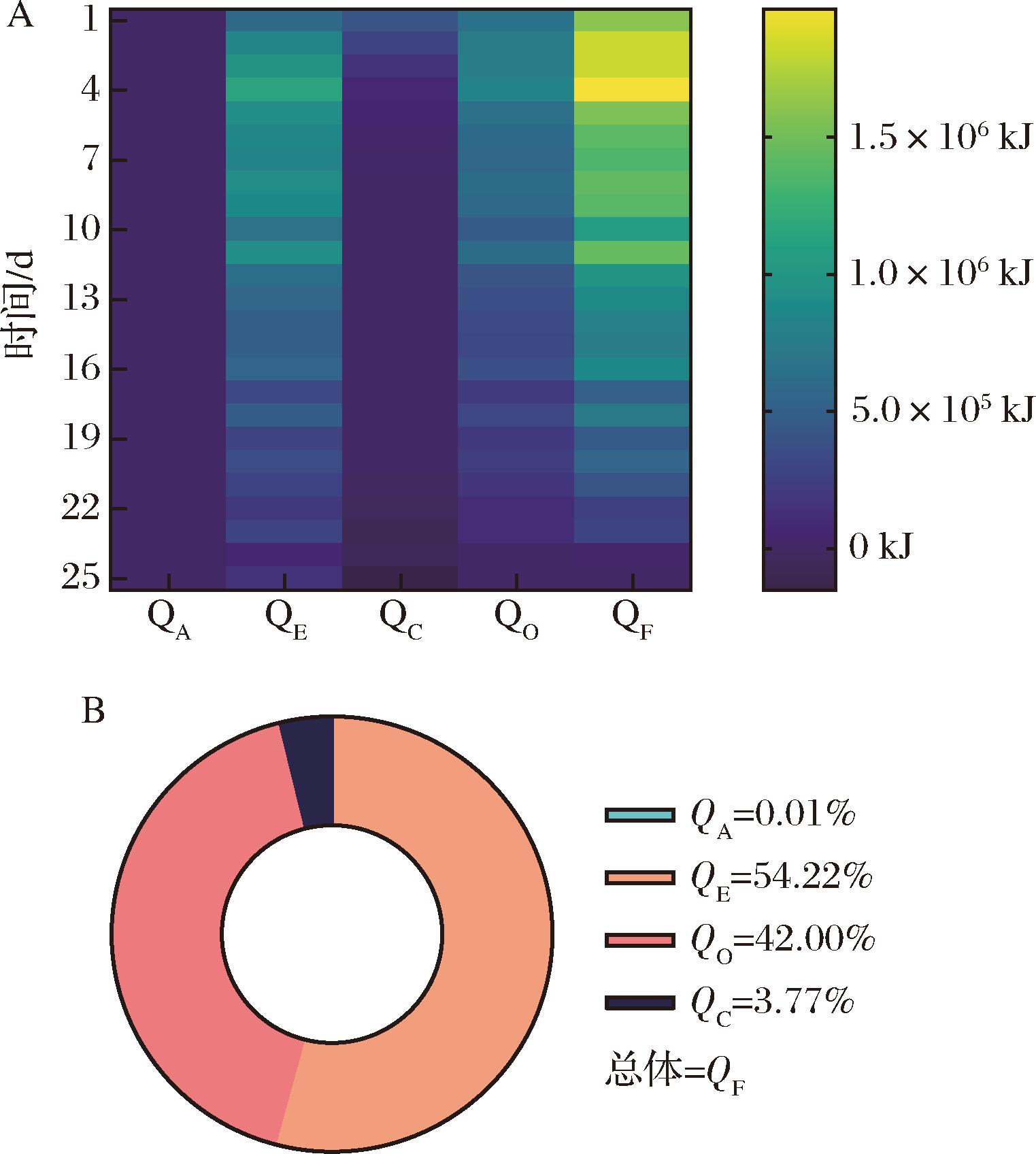

基于热量平衡方程,对每天曲房体系内的热量分布进行了分析,如图7-A,可以看出大曲培养过程中每天发酵热主要流向了水分蒸发和其他散热途径(墙壁,微弱气体流动)两部分。对大曲发酵全程总热量进行分析,如图7-B所示,54.22%的热量由水分蒸发途径散失。42.00%的热量由墙壁和微弱气体流动散失,这部分主要经热传导离开发酵体系,由室内空气变化引起的热量变化可以忽略不计。剩余3.77%的发酵热即累积热量部分,也就是引起曲块温度变化的热量。从对大曲温度的调控来考虑,对水分参数和离开体系热量参数的调控是两个重要角度,由于离开体系的热量参数暂时无法量化,本研究先对水分参数对温度的影响进行了讨论。

A-每日热量流向;B-总热量流向

图7 大曲培养过程发酵热量流向分析

Fig.7 Analysis of fermentation heat flow direction during Daqu culture process

注:QA:室内空气热量;QE:水分蒸发潜热;QC:累积在曲块中的热量; QO:其他途径引起的热量变化(墙壁,微弱气流);QF:发酵热。

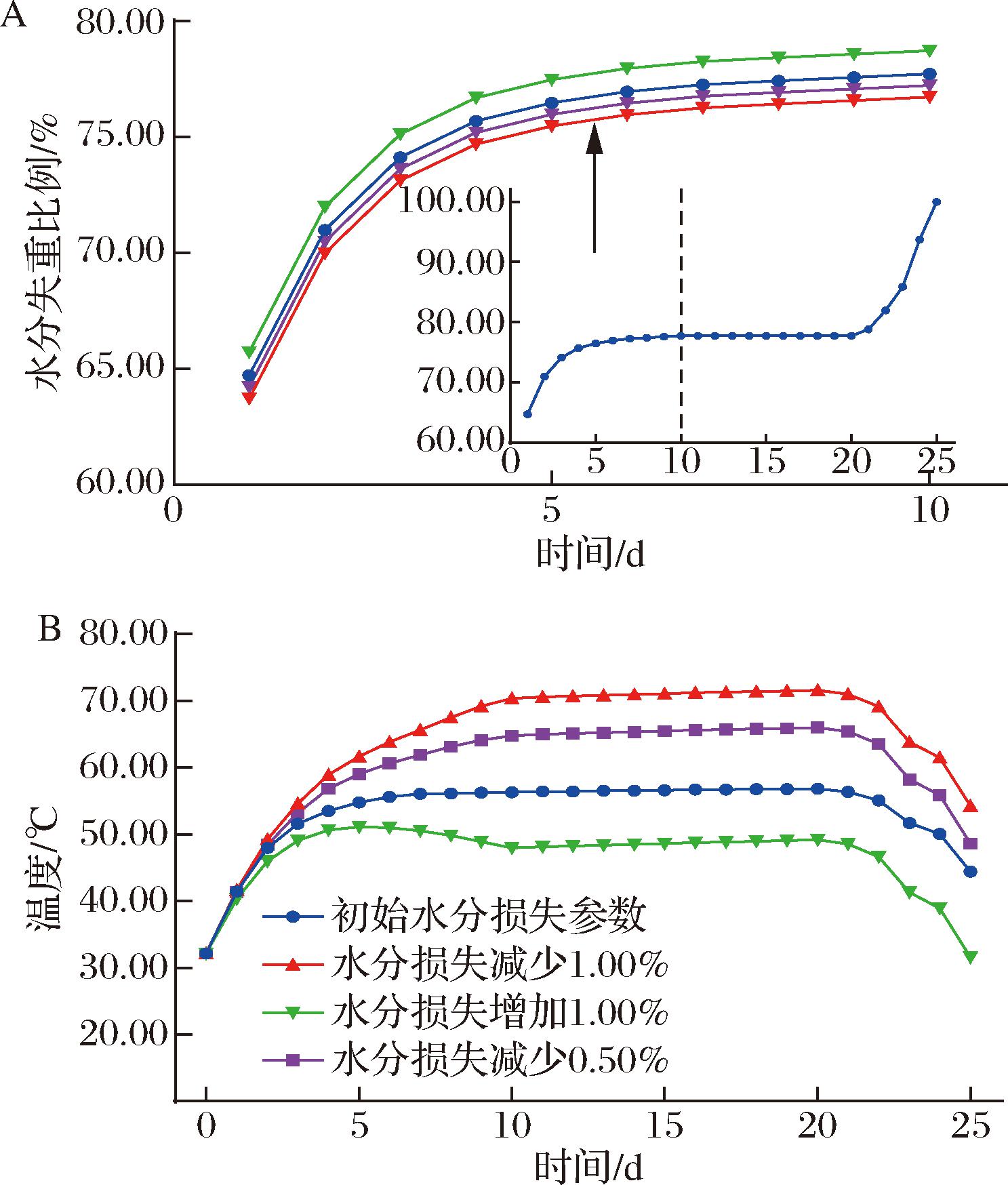

3.4.2 水分损失对曲温的影响

不同顶温类型大曲的细菌群落在物种组成上具有显著性差异[31],温度对大曲菌群具有重要影响,生物热是促进功能性大曲菌群形成的主要内源驱动因素[32],并有助于风味物质形成。因此,从对大曲温度调控的角度来看,水分参数至关重要。有研究[33]设计了模糊神经网络控制器与加湿器和循环送风调节器调控湿度,提高了大曲发酵温度一致性,这也表明了从调控水分参数角度来调控温度的可行性。

根据干重损失和曲块水分质量损失数据,可以得出曲块水分质量损失占曲块总质量损失的比例,通过图8-A和图8-B中的初始水分失重比例和曲块温度曲线可以看出水分变化与大曲温度密切相关。在本研究中,大曲发酵10 d左右达到顶温,为了评估水分失重比例对顶温的影响,对前10 d的水分失重比例参数进行了调整,第10天后的水分失重比例仍按照原始基础计算,如图8-A。经模型计算,大曲温度发生了明显变化,如图8-B。当水分失重比例减少1.00%时,顶温71.58 ℃,当水分失重比例减少0.50%时,顶温65.99 ℃,当水分失重比例增加1.00%,顶温只有51.09 ℃。水分失重比例增加时,顶温下降,水分失重比例减少时,顶温上升。此处忽略了水分变化对微生物代谢的影响,模型比实际生产的复杂度低,因此更详细的结论需要后续开展实验进行验证。

A-水分质量损失比例;B-大曲温度

图8 基于大曲温度模型预测不同水分质量损失比例对 大曲温度的影响

Fig.8 The influence of different moisture weight loss ratios on Daqu temperature was predicted based on the Daqu temperature model

4 结论

通过构建大曲发酵过程热量平衡方程,提出了大曲温度控制模型,模型平均误差5.05%,R2=0.94,初步证明了模型的可靠性。从工程学角度分析大曲发酵的热量变化,发现大曲发酵热量主要由水分蒸发和墙壁2种途径散失,引起曲块温度变化的热量仅占发酵热的3.77%,调控水分和热传导是优化大曲温度的2个重要角度。探讨了水分参数对于调控大曲温度的影响,结论可为未来构建智能曲房提供理论支撑。但是,本研究在探讨控温策略时仅考虑了散热部分,未考虑产热角度,因此后续研究可以引入产热参数进一步解析升温机理,优化大曲生产操作工艺,推进制曲智能化进程。

[1] 杜如冰, 任聪, 吴群, 等.生态发酵技术原理与应用.食品与发酵工业, 2021.47(1):p.266-275.

DU R B, REN C, WU Q, et al.The ecological fermentation technology:Principle and its applications[J].Food and Fermentation Industries, 2021.47(1):p.266-275.

[2] JIN G Y, ZHU Y, XU Y.Mystery behind Chinese liquor fermentation[J].Trends in Food Science &Technology, 2017, 63:18-28.

[3] ZHENG X W, TABRIZI M R, ROBERT NOUT M J, et al.Daqu-A traditional Chinese liquor fermentation starter[J].Journal of the Institute of Brewing, 2011.117(1):82-90.

[4] 朱文优, 聂尧, 徐岩.不同季节大曲生产过程中真菌群落结构的演变[J].食品与机械, 2017, 33(10):16-22.

ZHU W Y, NIE Y, XU Y.Deep sequencing reveals fungal community evolution in the production of Daqu fermented different seasons[J].Food &Machinery, 2017, 33(10):16-22.

[5] LIANG F, BAN S B, HUANG H Q, et al.Predicting the effect of climatic factors on diversity of flavor compounds in Daqu fermentation[J].LWT, 2022, 169:113984.

[6] 程伟, 张杰, 潘天全, 等.一种浓香型白酒大曲培曲架及其翻曲装置的设计与应用[J].酿酒, 2020, 47(2):103-107.

CHENG W, ZHANG J, PAN T Q, et al.Design and application of a Daqu starter and its turning device for Luzhou-flavor liquor[J].Liquor Making, 2020, 47(2):103-107.

[7] 范文来. 高质量发展阶段白酒技术创新的几点思考[J].酿酒, 2021, 48(5):3-7.

FAN W L.Technological innovation of Baijiu in high quality development stage[J].Liquor Making, 2021, 48(5):3-7.

[8] 王柏文, 吴群, 徐岩, 等.中国白酒酒曲微生物组研究进展及趋势[J].微生物学通报, 2021, 48(5):1 737-1 746.

WANG B W, WU Q, XU Y, et al.Recent advances and perspectives in study of microbiome in Chinese Jiuqu starter[J].Microbiology China, 2021, 48(5):1737-1746.

[9] 李涛, 万自然, 刘宇, 等.浓香型大曲生产过程中微生物及温度变化规律的研究分析[J].酿酒科技, 2023(2):53-56.

LI T, WAN Z R, LIU Y, et al.Change law of microorganisms and temperature during the production of Nongxiang Daqu[J].Liquor-Making Science &Technology, 2023(2):53-56.

[10] 曹敬华, 李恬心, 刘雄锋, 等.不同工艺高温大曲的理化指标变化趋势研究[J].食品科技, 2023, 48(3):102-109.

CAO J H, LI T X, LIU X J, et al.The changing trend of physical and chemical indexes of high-temperature Daqu and different processes[J].Food Science and Technology, 2023, 48(3):102-109.

[11] 白云松. 大曲发酵过程的曲房热湿传递数值模拟分析[D].自贡:四川轻化工大学, 2020.

BAI Y S.Numerical simulation analysis of heat and moisture transfer in the fermentation room of Daqu fermentation process[D].Zigong:Sichuan University of Science &Engineering, 2020.

[12] 王平. 撬装式智能曲房设计及其内部环境参数控制研究[D].自贡:四川轻化工大学, 2021.

WANG P.Design of skid-mounted intelligent fermentation room of Daqu and the control of its internal environment parameters[D].Zigong:Sichuan University of Science &Engineering, 2021.

[13] JIN G Y, UHL P, ZHU Y, et al.Modeling of industrial-scale anaerobic solid-state fermentation for Chinese liquor production[J].Chemical Engineering Journal, 2020, 394:124942.

[14] FINKLER A T J, DE LIMA LUZ L F, KRIEGER N, et al.A model-based strategy for scaling-up traditional packed-bed bioreactors for solid-state fermentation based on measurement of O2 uptake rates[J].Biochemical Engineering Journal, 2021, 166:107854.

[15] 韩冰, 王莉, 李十中, 等.先进固体发酵技术(ASSF)生产甜高粱乙醇[J].生物工程学报, 2010, 26(7):966-973.

HAN B, WANG L, LI S Z, et al.Ethanol production from sweet sorghum stalks by advanced solid state fermentation (ASSF) technology[J].Chinese Journal of Biotechnology, 2010, 26(7):966-973.

[16] ZHAO Z M, WANG L, CHEN H Z.Variable pressure pulsation frequency optimization in gas double-dynamic solid-state fermentation (GDSSF) based on heat balance model[J].Process Biochemistry, 2015, 50(2):157-164.

[17] 刘彬, 童明伟, 陈胜立, 等.柑橘皮渣发酵中的内热源和导热特性[J].化学工程, 2008, 36(6):15-18.

LIU B, TONG M W, CHEN S L, et al.Inner heat source and thermal conduction in fermentation of citrus peel and pomace[J].Chemical Engineering, 2008, 36(6):15-18.

[18] 吴盛露, 杜海, 徐岩.生物热对传统固态发酵菌群演替及其代谢影响的研究进展[J].微生物学通报, 2022, 49(6):2281-2294. WU S L, DU H, XU Y.Effect of bio-heat on microbial succession and metabolism in traditional solid-state fermentation:A review[J].Microbiology China, 2022, 49(6):2281-2294.

[19] 顾娟. 荞麦淀粉理化特性及消化性研究[D].无锡:江南大学, 2010.

GU J.Physicochemical properties and digestibility of buckwheat starch[D].Wuxi:Jiangnan University, 2010.

[20] MAJZOOBI M, BEPARVA P.Effects of acetic acid and lactic acid on physicochemical characteristics of native and cross-linked wheat starches[J].Food Chemistry, 2014, 147:312-317.

[21] NAGEL F J, TRAMPER J, BAKKER M S N, et al.Model for on-line moisture-content control during solid-state fermentation[J].Biotechnology and Bioengineering, 2001, 72(2):231-243.

[22] 刘彬. 有机物综合利用中的传热传质分析与应用[D].重庆:重庆大学, 2008.

LIU B.Research and application on thermal and mass transfer in the integrated using of biologic substrate[D].Chongqing:Chongqing University, 2008.

[23] LIVESEY G, BUSS D, COUSSEMENT P, et al.Suitability of traditional energy values for novel foods and food ingredients[J].Food Control, 2000, 11(4):249-289.

[24] WANG Y J, HUANG G Q, ZHANG A Q, et al.Estimating thermal balance during composting of swine manure and wheat straw:A simulation method[J].International Journal of Heat and Mass Transfer, 2014, 75:362-367.

[25] 王兴华, 丁昀, 杨庆, 等.空气湿度对平板空气集热器效率的影响[J].可再生能源, 2013, 31(1):5-8.

WANG X H,DING Y, YANG Q, et al.Influence of air humidity on the efficiency of flat air collector[J].Renewable Energy Resources, 2013, 31(1):5-8.

[26] FIGUEROA-MONTERO A, ESPARZA-ISUNZA T, SAUCEDO-CASTA EDA G, et al.Improvement of heat removal in solid-state fermentation tray bioreactors by forced air convection.Journal of Chemical Technology and Biotechnology[J].2011, 86(10):1321-1331.

EDA G, et al.Improvement of heat removal in solid-state fermentation tray bioreactors by forced air convection.Journal of Chemical Technology and Biotechnology[J].2011, 86(10):1321-1331.

[27] CAO Y, LI G, ZHANG Z B, et al.The specific heat of wheat[C].Proceedings of the 10th International Working Conference on Stored Product Protection.Julius-Kühn-Archiv, 2010, 243-249.

[28] MA S Y, LUO H B, ZHAO D, et al.Environmental factors and interactions among microorganisms drive microbial community succession during fermentation of Nongxiangxing Daqu[J].Bioresource Technology, 2022, 345:126549.

[29] BOTELLA C, HERNANDEZ J E, WEBB C.Dry weight model, capacitance and metabolic data as indicators of fungal biomass growth in solid state fermentation[J].Food and Bioproducts Processing, 2019, 114:144-153.

[30] 张曼, 谢军, 卫春会, 等.浓香型单层大曲与双层大曲的质量对比分析[J].食品与发酵工业, 2018, 44(12):221-228.

ZHANG M, XIE J, WEI C H, et al.Comparative quality analysis of Luzhou single-layer and double-layer Daqu[J].Food and Fermentation Industries, 2018.44(12):221-228.

[31] 杨阳, 禄凌飞, 刘光钱, 等.不同发酵顶温大曲中细菌群落结构的差异性分析[J].食品与发酵工业, 2023, 49(13):70-77.

YANG Y, LU L F, LIU G Q, et al.Difference analysis of bacterial community structure in Daqu with different peak temperatures achieved during fermentation[J].Food and Fermentation Industries, 2023, 49(13):70-77.

[32] XIAO C, LU Z M, ZHANG X J, et al.Bio-heat is a key environmental driver shaping the microbial community of medium-temperature Daqu[J].Applied and Environmental Microbiology, 2017, 83(23):e01550-e01517.

[33] 周书宇, 田建平, 高剑, 等.大曲发酵过程的环境温湿度均匀性调控系统研究[J].食品与发酵工业, 2023, 49(18):148-156.

ZHOU S Y, TIAN J P, GAO J, et al.Study on regulating system of ambient temperature and humidity uniformity in Daqu fermentation process[J].Food and Fermentation Industries, 2023, 49(18):148-156.