生姜(Zingiber officinale Roscoe)属姜科姜属,为多年生草本植物的根茎[1]。生姜味辛性温,肉质肥厚扁平,含有多种营养成分和活性物质,其根部具有抗炎[2]、抗氧化[3]、降血糖[4]等疗效。此外,生姜具有增添风味、消除异味的作用[5],已成为世界上使用最广泛的香料之一[6]。生姜自身风味物质种类多,呈香成分也较为丰富,已经鉴定出的生姜风味成分超200多种[7]。然而,目前一些姜调味基料在加工使用过程中出现风味敏感、易分解、稳定性差等问题,使其应用受到了限制[8]。为提升生姜的性能和市场价值,研究对其进行微胶囊化处理,以此提高风味成分的稳定性。

微胶囊技术(microcapsulary)是利用天然或合成的高分子材料将不稳定的气体、液体或固体等物理状态的有效成分包埋在半透性或密封性壁膜内,隔绝芯材与环境的接触来保护芯材的一种技术[9]。随着微胶囊技术的不断成熟,其在食品领域的研究更为火热[10]。现阶段微胶囊的制备工艺主要包括:冷冻干燥技术[11]、喷雾干燥技术[12]及锐孔-凝固浴法[13]等。其中喷雾干燥技术操作方便、成本低、效率高且制备的产品粒径均匀,已成为食品工业中使用最多的方法之一。唐婷范等[14]经喷雾干燥法制成葛根素微胶囊包埋率高达91.16%,KRISHNAIAH等[15]采用喷雾干燥技术包埋枸杞提取物,其产品具有较高的抗氧化性。目前关于喷雾干燥法制备生姜微胶囊的研究已有报道,如MAULIDNA等[16]采用喷雾干燥法以壳聚糖和油棕干纤维为外壳材料,对生姜精油进行包埋,但未见对生姜微胶囊风味成分稳定性的深入研究。

本研究采用单因素试验和响应面试验确定了喷雾干燥法制备姜风味微胶囊的工艺,并借助激光粒度分析(particle size analysis,PSA)、扫描电镜(scanning electron microscope,SEM)、气相色谱-质谱联用(gas chromatography-mass spectrometer,GC-MS)技术对微胶囊的理化性质、微观形态及风味稳定性进行了分析。以期制备品质良好、风味稳定的姜风味微胶囊,为生姜调味品的开发提供新的思路。

1 材料与方法

1.1 材料与仪器

无水乙醇,上海源叶生物科技有限公司;β-环状糊精,温州市华兴生物化工有限公司;阿拉伯胶,泰安市鼎力胶业有限公司;麦芽糊精,山东西王糖业有限公司;香草醛,国产分析纯。

L3.5AB热泵干燥机,东莞市正旭新能源设备科技有限公司;CR 22高速离心机,日本HITACHI公司;SHB循环水式多用真空泵,长城科工贸有限公司;V-6100紫外分光光度计,上海元析仪器有限公司;RW 20高速搅拌机,德国IKA公司;XHF-DY高速分散器,青岛中科星源环保科技有限公司;B-290小型喷雾干燥机,瑞士BUCHI公司;JSM-840扫描电子显微镜,日本Eiko公司;5975B气相色谱质谱仪,安捷伦科技有限公司。

1.2 实验方法

1.2.1 生姜原料预处理

取新鲜无发芽,成熟好的黄姜,洗净去皮后晾干,切成1~2 mm的厚片。放入热泵干燥机中,在60 ℃的条件下烘至恒重,冷却至室温。在小型粉碎机中粉碎,200目过筛处理。称取15 g烘干的姜粉,按照粉水比例1∶20加入去离子水,配制成300 mL姜粉水溶液,搅拌10 min后浸泡2 h,在85 ℃条件下加热80 min,抽滤定容至300 mL。获得不仅包含水溶性物质还含有微固形物的姜混悬液。

1.2.2 姜混悬液风味物质检测

采用顶空固相微萃取法,应用GC-MS技术,对姜混悬液风味物质的成分进行分析。取适量的姜混悬液置于样品瓶中,封盖后将固相微萃取头暴露于顶空进样瓶中进行采样。采样后转移至气相色谱进样口处以250 ℃解析5 min。

气相色谱条件:HP-5MS色谱柱(30 m×0.25 mm×0.25 μm);初温在50 ℃保持2 min,以5 ℃/min升至180 ℃保持5 min,再以10 ℃/min升至250 ℃,保持5 min;进样口温度250 ℃;载气流速1.0 mL/min;

质谱条件:离子源温度230 ℃,传输线温度280 ℃;四级杆温度150 ℃,EI离子源,全扫范围为40~600 aum。

1.2.3 姜风味微胶囊制备

取300 mL姜混悬液,添加10 g壁材,壁材为麦芽糊精、阿拉伯胶和β-环糊精(6∶1∶1)。使用高速搅拌器搅拌20 min以便充分溶解壁材。在高速分散器中13 000 r/min均质90 s。设定喷雾干燥机的喷雾空气流量、进口温度、进样速率等参数进行喷雾干燥,完成后收集器皿里的粉末,即姜风味微胶囊成品。

1.2.4 喷雾干燥单因素试验

固定进料速度和通针频率,以包埋率和得率为指标,优化制备微胶囊的喷雾干燥工艺,分别对进口温度(150、160、170、180、190 ℃)、喷雾空气流量柱(25、35、45、55、65 mm)及芯壁比(芯材与壁材的质量比分别为1∶2、1∶3、1∶4、1∶5、1∶6)进行单因素试验。

1.2.5 姜风味微胶囊包埋率的测定

1.2.5.1 姜辣素含量的检测

参照张明昶等[17]的方法。

1.2.5.2 包埋率的测定

包埋率为微胶囊壁材内包裹的姜辣素含量与总姜辣素含量的比值。首先测定微胶囊中总姜辣素的含量,即壁材外的姜辣素与被壁材包埋的姜辣素之和。取1 g微胶囊产品放入水中,使用高速离心机在4 000 r/min离心5 min,破坏微胶囊的壁材。离心后除去上清液,倒置去除其中的水分,倒入15 mL的无水乙醇中,在磁力搅拌器上搅拌5 min,用滤纸多次过滤得到滤液,稀释定容后,在分光光度计下测定滤液吸光度。

测定微胶囊表面姜辣素的含量,包括附在壁材表面未包埋的姜辣素。准确称取1 g的微胶囊产品,加入一定量的无水乙醇,使用磁力搅拌器搅拌5 min。用滤纸过滤混合液后,使用无水乙醇多次淋洗纸面上微胶囊表面的姜辣素,收集过滤液,定容后测定滤液的吸光度。包埋率的计算如公式(1)所示:

微胶囊的包埋率![]()

(1)

1.2.6 姜风味微胶囊得率的测定

利用重量称量法测定得粉率,按公式(2)计算:

得粉率![]()

(2)

式中:W0,喷雾干燥后微胶囊的质量,g;W1,姜粉的质量,g;W2,壁材的添加量,g。

1.2.7 喷雾干燥响应面试验

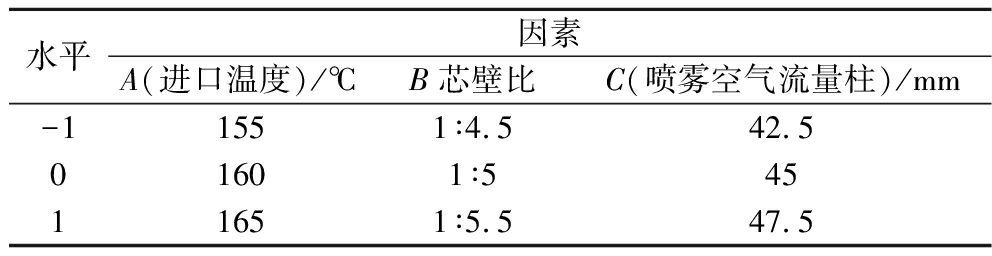

在单因素试验的基础上,确定进口温度、芯壁比及喷雾空气流量的最优条件,以3个因素的最优点为中心,微胶囊的包埋率作响应值,设计3因素3水平的响应面试验,因素和水平如表1所示。

表1 响应面试验的因素和水平

Table 1 Factors and levels of response surface tests

水平因素A(进口温度)/℃B芯壁比C(喷雾空气流量柱)/mm-11551∶4.542.501601∶54511651∶5.547.5

1.2.8 微胶囊水分含量的测定

参考国家标准GB 5009.3—2016《食品安全国家标准食品中水分的测定》中的方法,测定姜风味微胶囊水分含量。

1.2.9 微胶囊溶解度的测定

准确称取5 g姜风味微胶囊样品,用一定量28 ℃的水将姜风味微胶囊在50 mL的烧杯中溶解,4 000 r/min离心10 min,去掉上清液。重复上述溶解、离心、去上清液的步骤。使用少量水将离心后的沉淀冲入已知质量的称量皿中[18]。置于干燥箱中,105 ℃下烘至恒重。溶解度的计算如公式(3)所示:

溶解度![]()

(3)

式中:m2,称量皿的质量及不溶物的质量,g;m1,称量皿的质量,g;A,样品的含水量,%;m,样品的总质量。

1.2.10 微胶囊流动性的测定

准确称取5 g姜风味微胶囊产品于漏斗中,使微胶囊自然下落至漏斗下方的白纸上,测定样品的堆积高度H和纸面上形成的圆的半径R,微胶囊的休止角(θ)的计算如公式(4)所示:

(4)

式中:H,堆积高度,cm;R,圆的半径,cm。

1.2.11 粒径分布检测

使用激光粒度分析仪分别对不同样品进行测量,样品的粒径均以加权平均直径和跨度表示。称取3 g待测样品置于储料漏斗中,选择干法测试系统,使样品通过仪器的振荡匀速注入进料漏斗中,确定粒径范围。

1.2.12 SEM检测

测试前先对样品进行镀金处理,将样品均匀的散落在双面胶面上,吹走多余的粉末,对留下的粉末进行镀金,使样品具有导电性。分别在1 000和5 010倍率下观察样品的表面形态。

1.2.13 风味稳定性检测

通过室温、高温贮藏实验来分析姜风味微胶囊风味成分的稳定性:称取2 g姜风味微胶囊,分成两等分置于敞开的培养皿中,摊成薄层。在室温、60 ℃高温条件下贮藏,定期取样并检测其特定风味物质的相对含量,在相同条件下将未微胶囊化的普通姜粉也作贮藏处理,以作对照。

采用顶空固相微萃取法,应用GC-MS技术,分别定期对贮藏前后普通姜粉和姜风味微胶囊的风味物质成分进行分析,方法参照1.2.2节。

1.3 数据处理

所有指标的检测过程重复3次,取其平均值。数据采用Excel 2016和Origin 9软件进行记录、计算和绘制图表,采用Design Expert 11软件进行响应面试验设计与分析。通过软件NIST数据库对样品的风味物质成分进行定性分析。

2 结果与分析

2.1 姜混悬液风味物质检测

利用GC-MS对姜混悬液的挥发性香气物质进行鉴定,通过NIST谱库检索、保留时间及参考文献对比,在姜混悬液中共鉴定出52种主要的挥发性风味物质,其中醇类21种、烯烃类8种、醛类4种、酯类4种等。汪莉莎等[19]对仔姜和老姜的挥发性成分进行分析,其中老姜中主要包括姜烯、α-姜黄烯、β-雪松烯、α-法尼烯、(E)-柠檬醛、β-红没药烯等成分。袁观富[20]在鲜姜、干姜中共鉴定出50多种香气成分,主要呈香呈味物质有α-姜黄烯、β-倍半水芹烯、姜烯、α-法呢烯、β-甜没药烯。结合GC-MS的结果分析,姜混悬液中包含有α-姜黄烯、β-红没药烯、β-倍半水芹烯和(-)-4-萜品醇等使生姜具有的特征风味的成分,提供了良好的生姜风味。

2.2 姜风味微胶囊制备

2.2.1 单因素试验结果

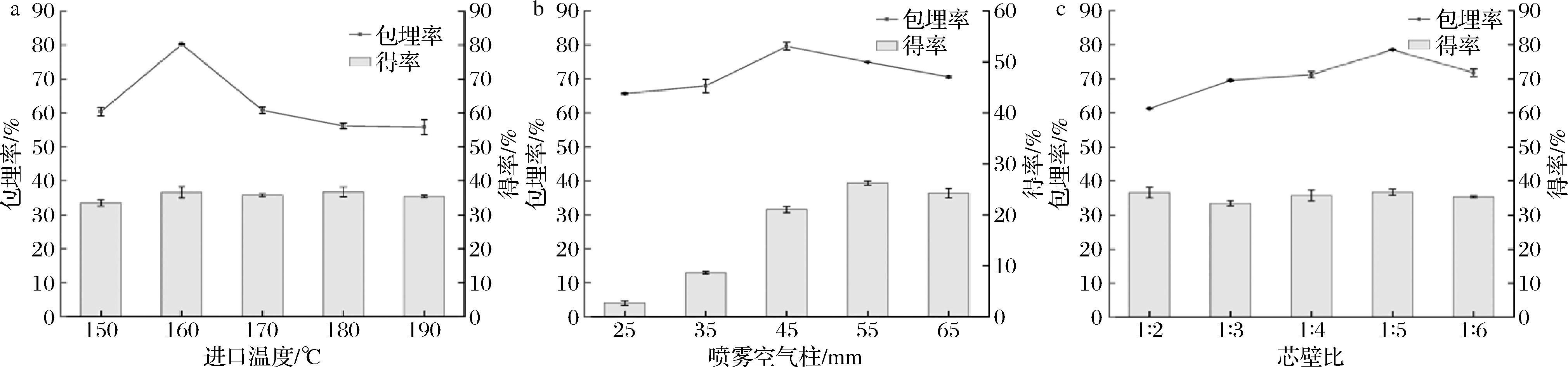

得率是喷雾干燥工艺重要评价指标。因此结合得率大小确定制备工艺的最优条件。进口温度对得率和包埋率的影响如图1-a所示,得率稳定维持在33.46%~36.72%。包埋率受进口温度的影响较大,其原因可能是温度过低,微胶囊黏连现象严重,降低了包埋率。随着进口温度的增加,包埋率逐渐上升,160 ℃时包埋率达到最大为80.30%左右。而温度过高,微胶囊的完整度严重下降,包埋率随之降低。综上,微胶囊制备的最佳进口温度为160 ℃。

a-进口温度;b-喷雾空气柱;c-芯壁比

图1 不同因素对微胶囊包埋率和得率的影响

Fig.1 Effect of inlet temperature on encapsulation rate and yield of microcapsules

喷雾空气流量对得率和包埋率的影响结果如图1-b所示,随喷雾空气流量的增加,得率和包埋率均呈现先增大后降低的趋势,最高得率和包埋率分别达到26.24%和79.67%。喷雾空气流量过低时,液滴未干燥充分落入废液器内,降低得率和包埋率;过高时,部分微胶囊被冲击在干燥器内壁上,破坏了微胶囊的结构,包埋率和得率也随之降低。因此结合得率结果最终确定45 mm的喷雾空气流量柱为实验的最佳条件。

芯壁比对得率和包埋率的影响结果如图1-c所示,芯壁比对得率的影响较小,而对包埋率的影响显著。芯壁比较大,囊壁较薄容易破裂,包埋率降低。芯壁比为1∶5时包埋率达到最大78.50%左右。芯壁比过低,壁材浓度变大,流动性差,导致包埋率降低。因此选择芯壁比为1∶5作为筛选试验的中心点。

综上,经单因素试验确定,分别取160 ℃进口温度,45 mm喷雾空气流量柱,1∶5芯壁比作为筛选喷雾干燥工艺响应面试验的中心点。

2.2.2 响应面试验优化

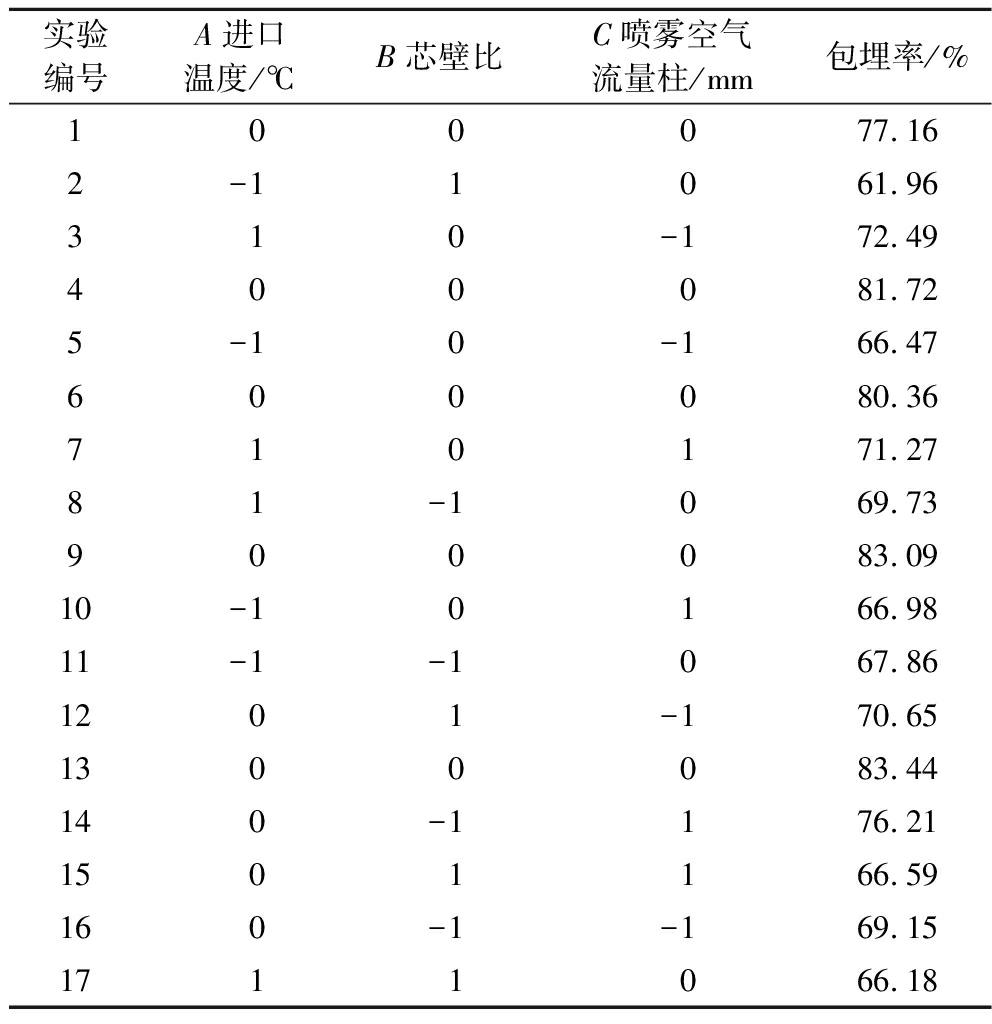

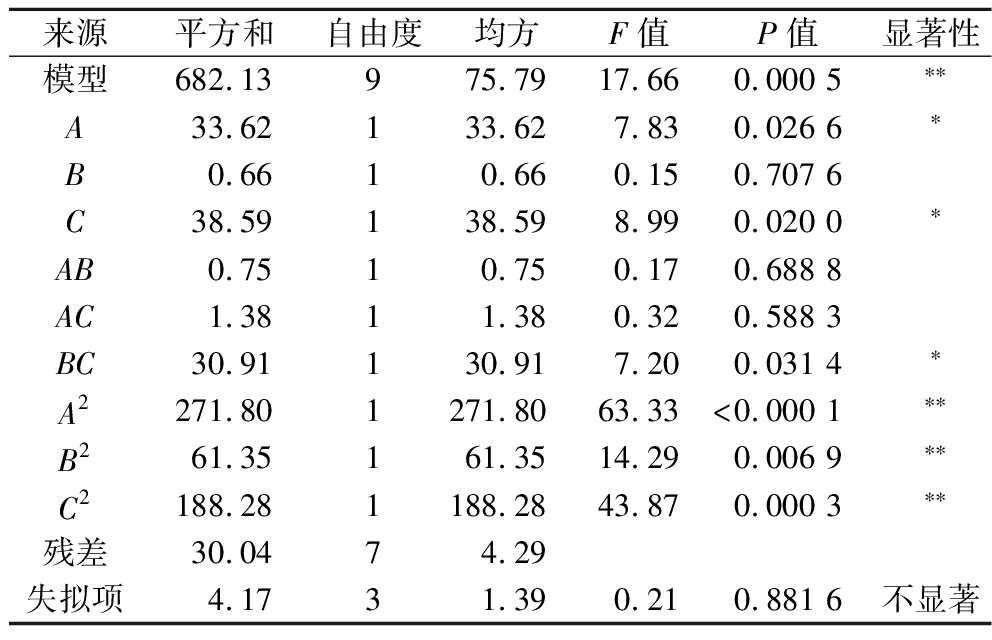

为了优化姜风味微胶囊喷雾干燥工艺参数,以单因素试验的最优条件为中心点,设计3因素3水平的响应面分析试验,试验方案及结果见表2。

表2 响应面试验设计及结果

Table 2 Design of response surface experiment and results

实验编号A进口温度/℃B芯壁比C喷雾空气流量柱/mm包埋率/%1 0 0 077.162-11061.96310-172.49400081.725-10-166.47600080.36710171.2781-1069.73900083.0910-10166.9811-1-1067.861201-170.651300083.44140-1176.211501166.59160-1-169.151711066.18

采用Design Expert 11回归分析上述响应面试验结果,得到进口温度、芯壁比和喷雾空气流量与包埋率之间的多元二次方程为:Y=81.15+2.05A+0.29B-2.20C-0.43AB+0.59AC-2.78BC-8.03A2-3.82B2-6.69C2。

对上述模型进行显著检验与方差分析,据表3可知,此模型的P值<0.001,表明该模型极其显著;失拟项P=0.881 6>0.05,说明该模型不失拟;模型中![]() 说明姜风味微胶囊包埋率的实际值与预测值之间具有较好的重合度。因此,可以用此模型对姜风味微胶囊制备工艺进行预测和分析。

说明姜风味微胶囊包埋率的实际值与预测值之间具有较好的重合度。因此,可以用此模型对姜风味微胶囊制备工艺进行预测和分析。

表3 响应面方差及显著性分析

Table 3 The variance and significance analysis of response surface experiment

来源平方和自由度均方F值P值显著性模型682.13975.7917.660.000 5∗∗A33.62133.627.830.026 6∗B0.6610.660.150.707 6C38.59138.598.990.020 0∗AB0.7510.750.170.688 8AC1.3811.380.320.588 3BC30.91130.917.200.031 4∗A2271.801271.8063.33<0.000 1∗∗B261.35161.3514.290.006 9∗∗C2188.281188.2843.870.000 3∗∗残差30.0474.29失拟项4.1731.390.210.881 6不显著

注:*表示影响显著(P<0.05);**表示影响极显著(P<0.01)。

由表3可知,各因素对姜风味微胶囊包埋率的影响顺序为:喷雾空气流量(C)>进口温度(A)>芯壁比(B)。其中A、C对包埋率的影响达到了显著水平(P<0.05);A2、B2、C2对微胶囊包埋率的影响极显著(P<0.01)。

图2为进口温度、芯壁比和喷雾空气流量三因素两两交互作用对包埋率影响的响应面图和等高线图。等高线的密度越大,响应曲面的弧度越大,说明两者之间的交互作用对响应值的影响越大。A(进口温度)与B(芯壁比)之间的交互作用响应面图较平缓,对包埋率的影响较小;B(芯壁比)与C(喷雾空气流量柱)之间的交互作用显著,响应面图曲线陡峭,等高线图呈现椭圆较扁;A(进口温度)与C(喷雾空气流量柱)交互作用的响应面图较陡,随进口温度和喷雾空气流量的增加,包埋率呈先上升后下降的趋势。交互作用影响主次为:BC>AC>AB。

图2 三因素两两相互作用对包埋率影响的响应面和等高线图

Fig.2 Response surface and contour plot of the effect of the interaction of three factors on embedding rate

2.2.3 验证试验

通过Design Expert 11软件分析得到姜风味微胶囊喷雾干燥最佳工艺为:进口温度159.79 ℃、喷雾空气流量柱45 mm和芯壁质量比1∶5。在此条件下制得姜风味微胶囊的包埋率理论值为81.49%。为了验证理论值与实际值是否一致,结合实际操作仪器的设置参数,使用进口温度160 ℃、喷雾空气流量柱45 mm和芯壁质量比为1∶5。进行3次平行实验,得到的姜风味微胶囊包埋率在(81.32±1.02)%,相对误差较小,表明该模型能够准确地预测实际制备微胶囊包埋率的情况。

2.3 理化性质测定结果

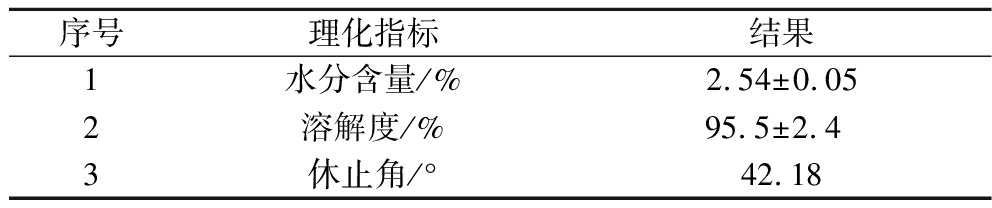

对姜风味微胶囊的理化性质进行测定,结果见表4。最优条件下制备的姜风味微胶囊水分含量为2.54%左右,符合微胶囊干粉含水量在5%以下的要求。对其溶解度进行检测,结果表明姜风味微胶囊溶解度达到(95.5±2.4)%。说明微胶囊的溶解性较好,推断其壁材具有一定的助溶性。休止角可表示样品的流动性,休止角为35°~45°时流动性较好,45°~60°时流动性一般。最优条件下制备的姜风味微胶囊休止角为42.18°,说明姜风味微胶囊的摩擦力小,黏度小,流动性较好。

表4 姜风味微胶囊的理化指标

Table 4 Basic physical and chemical indexes of ginger flavor microcapsules

序号理化指标结果1水分含量/%2.54±0.052溶解度/%95.5±2.4 3休止角/°42.18

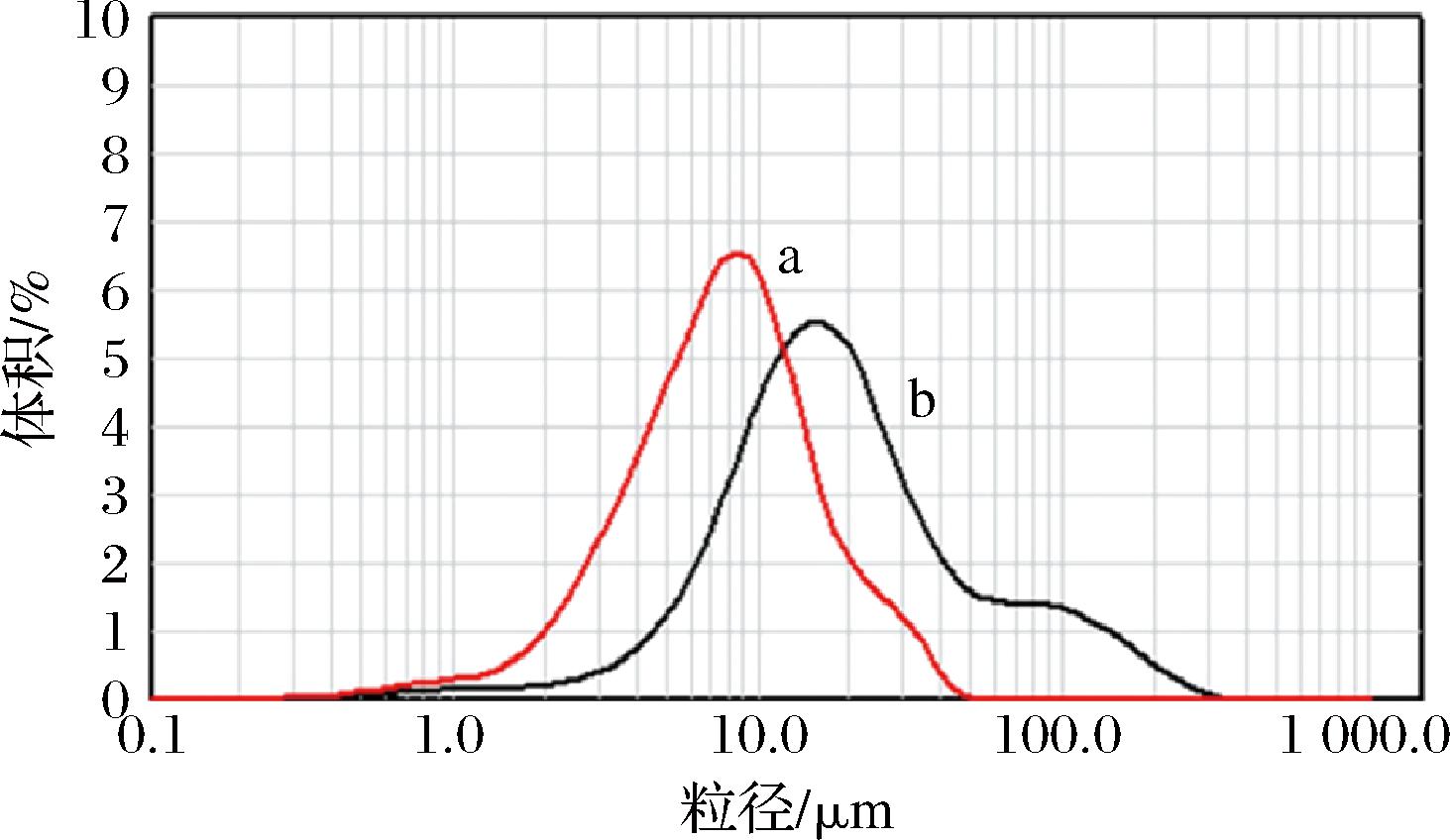

2.4 粒径分布分析

微胶囊的粒径以及分布状态是决定微胶囊产品质量的重要变量。对姜风味微胶囊和普通姜粉的粒径大小进行分析。由图3可知,在最佳工艺条件下制得的微胶囊大小分布均匀,多数姜风味微胶囊的粒径分布在5~25 μm,而普通姜粉的粒径范围分布在6~80 μm。微胶囊的粒径分布范围比普通姜粉粒径更窄,其姜风味微胶囊粒径普遍小于姜粉。

a-微胶囊;b-姜粉

图3 姜风味微胶囊、姜粉的PSA Fig.3 PSA spectra of microcapsules and ginger powder

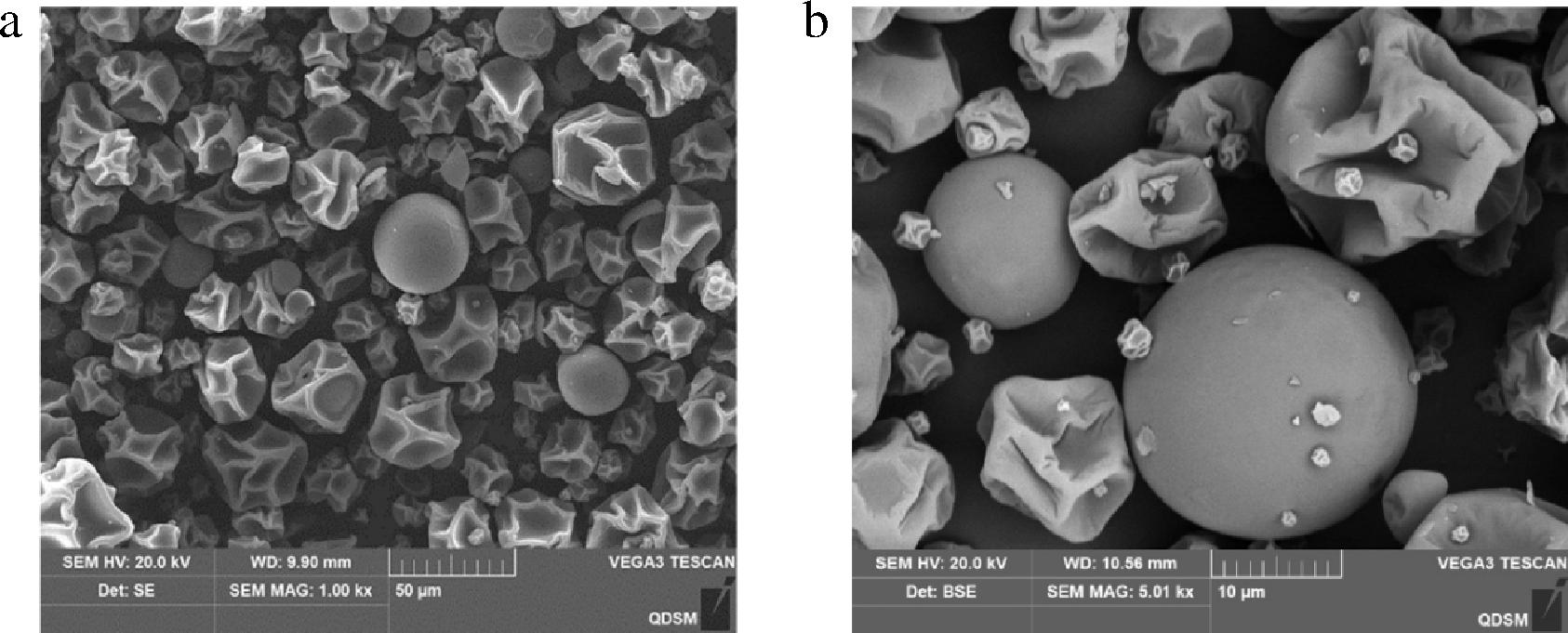

2.5 微观结构分析

分别在1 000×和5 010×下观察姜风味微胶囊的形态结构图。由图4可以看出,姜风味微胶囊具有良好的分散性,呈现形态较好、结构完整的球形结构,粒径大约在15~20 μm。由于喷雾干燥过程期间内部失水迅速,部分微胶囊的表面呈现凹陷或褶皱,属于正常现象[21]。而所有微胶囊无破裂或空洞现象,说明壁材能够起到保护和支撑的作用。

a-1 000×;b-5 010×

图4 SEM形态结构

Fig.4 SEM morphological structure

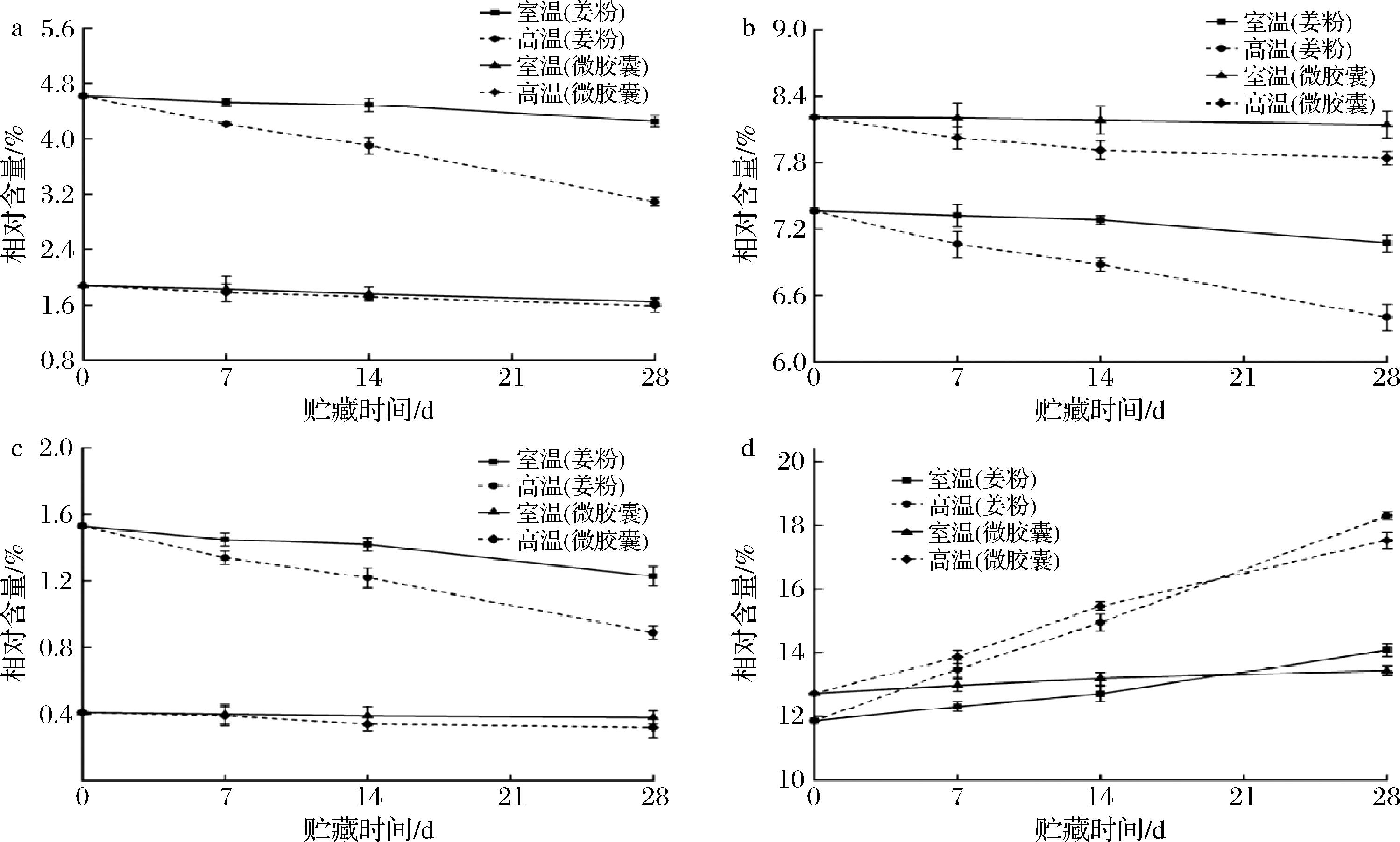

2.6 姜粉及姜风味微胶囊的稳定性分析

分别对不同贮藏条件下姜风味微胶囊中的香气成分定期进行GC-MS分析,同时分析了相同贮藏条件下普通姜粉中的香气成分,取普通姜粉中较典型的4种风味物质进行对比[22]。由图5可知,姜粉在不同的贮藏条件下,其风味成分发生了较大的变化。如β-红没药烯(图5-a)和β-倍半水芹烯(图5-b)的含量明显减少[23],在高温条件下贮藏28 d后其相对含量分别从4.62%和7.36%降至3.09%和6.43%。(-)-4-萜品醇(图5-c)等一些单萜醇和倍半萜烯醇类物质,在室温、高温条件下放置一段时间后,相对含量也相应减小,发生了氧化和酯化反应生成了醛类、酮类或脂类化合物[24]。然而随着贮藏时间的不断延长,β-倍半水芹烯等成分在一定条件下重排为α-姜黄烯(图5-d),α-姜黄烯的含量相应增加[25]。同样的变化趋势也出现在姜风味微胶囊的贮藏过程中。由图5可知,微胶囊中β-红没药烯、β-倍半水芹烯和(-)-4-萜品醇的含量在室温和高温下贮藏一段时间后发生相应的损失,同时α-姜黄烯的相对含量也相应增大,高温条件下增长至18.3%。而与普通姜粉相比,微胶囊中的各风味成分的变化幅度平缓。表明微胶囊化对姜风味的主要成分起到了一定的保护作用,特别是在高温的条件下,壁材的阻隔效果更明显。

a-β-红没药烯;b-β-倍半水芹烯;c-(-)-4-萜品醇;d-α-姜黄烯

图5 姜粉及姜风味微胶囊在不同贮藏条件下4种组分的相对含量变化图

Fig.5 Changes of the relative contents of four components of ginger and microcapsule under different storage conditions

3 结论

本实验以生姜为原料,以麦芽糊精、阿拉伯胶和β-环糊精为壁材确定喷雾干燥制备姜风味微胶囊的最优工艺:进口温度160 ℃、喷雾空气柱45 mm及芯壁质量比1∶5,此条件下,包埋率高达81.49%。最佳制备工艺条件下,姜风味微胶囊水分含量低、溶解性强且流动性好。粒径分析结果表明姜风味微胶囊粒径分布均匀且普遍小于姜粉。SEM结果显示,微胶囊形态良好、结构完整,粒径大约在15~20 μm。同时结合GC-MS技术分析研究了姜风味微胶囊的稳定性,结果显示,姜风味微胶囊相比普通姜粉的风味成分更加稳定,微胶囊化可有效保护风味成分免受损失。本研究为生姜调味产品的研发与改进提供数据与理论支撑。但对姜风味微胶囊的营养成分等方面还有待进一步研究。

[1] 周文雅. 生姜提取物的研究进展[J].现代食品, 2021, 29(21):53-56.ZHOU W Y.Research progress of ginger extract[J].Modern Food, 2021, 29(21):53-56.

[2] YU D X, ZHANG X, GUO S, et al.Headspace GC/MS and fast GC e-nose combined with chemometric analysis to identify the varieties and geographical origins of ginger (Zingiber officinale Roscoe)[J].Food Chemistry, 2022, 396:133672.

[3] ROSTAMKHANI H, FAGHFOURI A H, VEISI P, et al.The protective antioxidant activity of ginger extracts (Zingiber officinale) in acute kidney injury:A systematic review and meta-analysis of animal studies[J].Journal of Functional Foods, 2022, 94:105111.

[4] 刘富月, 王晓东, 李守鹏, 等.不同品种生姜提取物对α-葡萄糖苷酶的抑制作用[J].食品与发酵工业, 2014, 40(12):6-9.LIU F Y, WANG X D, LI S P, et al.The inhibitory effect of different gingers on α-glycosidase[J].Food and Fermentation Industries, 2014, 40(12):6-9.

[5] WU C Y, KONG M, ZHANG W, et al.Impact of sulphur fumigation on the chemistry of ginger[J].Food Chemistry, 2018, 239:953-963.

[6] 王德振, 李佳, 张玲玲, 等.大蒜、洋葱、生姜和辣椒四种香辛料风味成分研究进展[J].中国调味品, 2019, 44(1):179-185.WANG D Z, LI J, ZHANG L L, et al.Research progress on flavor components of four spices of garlic, onion, ginger and chii[J].China Condiment, 2019, 44(1):179-185.

[7] 黄雪松, 陈雅雪.GC-MS法比较鲜姜与干姜的风味物质[J].中国食品学报, 2007, 7(5):133-138.HUANG X S, CHEN Y X.Comparison of the flavor material between fresh and dried ginger by GC-MS[J].Journal of Chinese Institute of Food Science and Technology, 2007, 7(5):133-138.

[8] 赵钜阳, 苏晓文.生姜风味物质及在食品中应用研究进展[J].粮食与油脂, 2021, 34(9):28-30.ZHAO J Y, SU X W.Research progress on flavoring substances of ginger and its application in food[J]. Cereals &Oils, 2021, 34(9):28-30.

[9] CHANG C, STONE A K, NICKERSON M T.Microencapsulated food ingredients[J].Encyclopedia of Food Chemistry, 2019:446-450.[10] NAZZARO F, ORLANDO P, FRATIANNI F, et al.Microencapsulation in food science and biotechnology[J].Current Opinion in Biotechnology, 2012, 23(2):182-186.

[11] 常馨月, 陈程莉, 董全.奇亚籽油微胶囊的制备及表征[J].食品与发酵工业, 2020, 46(5):200-207.CHANG X Y, CHEN C L, DONG Q.Preparation and characterization of Chia seed oil microcapsules[J].Food and Fermentation Industries, 2020, 46(5):200-207.

[12] 何扬波, 刘万勇, 罗兴邦, 等.微胶囊化木姜子粉末油脂加工工艺[J].食品工业, 2021, 42(6):92-96.HE Y B, LIU W Y, LUO X B, et al.The processing technology of microencapsulated litsea oil[J]. The Food Industry, 2021, 42(6):92-96.

[13] 杜双奎, 吕新刚, 于修烛, 等.锐孔法制作食醋微胶囊[J].食品与发酵工业, 2009, 35(5):85-89.DU S K, LYU X G, YU X Z, et al.Study on microencapsule of vinegar by piercing-solidifying method[J].Food and Fermentation Industries, 2009, 35(5):85-89.

[14] 唐婷范, 黄芳丽, 梁杰婷, 等.葛根素微胶囊的制备及其性质研究[J].食品工业科技, 2021, 42(8):179-185.TANG T F, HUANG F L, LIANG J T, et al.Preparation and properties of Puerarin microcapsules[J].Science and Technology of Food Industry, 2021, 42(8):179-185.

[15] KRISHNAIAH D, SARBATLY R, NITHYANANDAM R.Microencapsulation of Morinda citrifolia L.extract by spray-drying[J].Chemical Engineering Research &Design, 2012, 90(5):622-632.

[16] MAULIDNA, WIRJOSENTONO B., TAMRIN, et al.Microencapsulation of ginger-based essential oil (Zingiber cassumunar Roxb) with chitosan and oil palm trunk waste fiber prepared by spray-drying method[J].Case Studies in Thermal Engineering, 2020, 18:100606.

[17] 张明昶, 李健, 蒙继昭.紫外分光光度法测定姜中姜辣素类化合物的含量[J].贵州医药, 2003, 27(3):283-284.ZHANG M C, LI J, MENG J Z.Determination of gingerol compounds in ginger by ultraviolet spectrophotometry[J].Guizhou Medical Journal, 2003, 27(3):283-284.

[18] 罗文涛, 王姿颐, 彭彬倩, 等.奇亚籽油微胶囊的制备[J].食品与发酵工业, 2020, 46(11):210-215.LUO W T, WANG Z Y, PENG B Q, et al.Preparation of chia seed oil microcapsule[J].Food and Fermentation Industries, 2020, 46(11):210-215.

[19] 汪莉莎, 陈光静, 张甫生, 等.顶空固相微萃取-气相色谱-质谱联用法分析仔姜与老姜的挥发性成分[J].食品科学, 2014, 35(10):153-157.WANG L S, CHEN G J, ZHANG P S, et al.Analysis of volatile compounds in early and late harvested ginger by headspace-solid phase micro-extraction-gas chromatography-mass spectrometry[J].Food Science, 2014, 35(10):153-157.

[20] 袁观富, 韦杰, 郑二丽, 等.干姜和鲜姜水溶性风味物质的GC-MS研究[J].安徽农业科学, 2014(34):12304-12306.YUAN G F, WEI J, ZHENG E L, et al.Study on water-soluble flavor material in fresh ginger and dry ginger by GC-MS[J].Journal of Anhui Agricultural Sciences, 2014(34):12304-12306.

[21] NAMBIAR R B, SELLAMUTHU P S, PERUMAL A B.Microencapsulation of tender coconut water by spray drying:effect of Moringa oleifera gum, maltodextrin concentrations, and inlet temperature on powder qualities[J].Food and Bioprocess Technology, 2017, 10(9):1668-1684.

[22] 鹿浩志, 刘敏轩, 田亚亚, 等.生姜精油的提取及GC-MS分析[J].食品工业科技, 2019, 40(14):208-213;226.LU H Z, LIU M X, TIAN Y Y, et al.Extraction and GC-MS analysis of ginger essential oil[J].Science and Technology od Food Industry, 2019, 40(14):208-213;226.

[23] TIAN Y T, ZHAO Y T, HUANG J J, et al.Effects of different drying methods on the product quality and volatile compounds of whole shiitake mushrooms[J].Food Chemistry, 2016, 197(Part A):714-722.

[24] AN K J, ZHAO D D, WANG Z F, et al.Comparison of different drying methods on Chinese ginger (Zingiber officinale Roscoe):Changes in volatiles, chemical profile, antioxidant properties, and microstructure[J].Food Chemistry, 2016, 197(Part B):1292-1300.

[25] 朱丹实, 刘仁斌, 杜伟, 等.生姜成分差异及采后贮藏保鲜技术研究进展[J].食品工业科技, 2015, 36(17):375-378;383.ZHU D S, LIU R P, DU W, et al.Research progress in ingredient difference among different types of ginger and the postharvest preservation technology[J].Science and Technology of Food Industry, 2015, 36(17):375-378;383.