冬枣中富含必需营养素、膳食纤维、维生素和一系列健康生活所必需的微量营养素。但冬枣含水量较高,不耐贮藏,极易导致变质。将其进行干制可延长货架期,有利于运输和储存提高经济利用价值。然而直接干燥会产生较高的能耗同时导致干燥时间延长。因此,可以通过干燥前预处理技术,改变冬枣组织结构,提高干燥效率。在食品工业中,物理预处理能促进果蔬营养物质的溶出,加工后的粉体分散性较好,能更好地被人体吸收。常见的果蔬干燥前物理预处理方式包括超声、微波、烫漂、汽蒸预处理已广泛应用于甜椒[1]、枸杞[2]、苹果[3]、黑莓[4]和胡萝卜[5]等果蔬粉的制备中。

喷雾干燥作为食品工业中一种常见的将液体物料转化为干燥粉末的干燥方式,具有干燥速度快、产品质量好、操作简单等优点,已广泛应用于生产乳清[6]、咖啡[7]、牛奶[8]、茶[9]和果蔬粉[10]等食品。同时,由于在大型喷雾干燥机中测量干燥腔内的气流、温度、颗粒尺寸和湿度非常困难且昂贵,计算流体动力学(computational fluid dynamics, CFD)数值模拟已越来越多地应用于食品加工操作中来模拟干燥腔内状态以及优化喷雾干燥参数。

因此,本研究将冬枣进行4种物理预处理方式:超声、微波、烫漂、汽蒸预处理,探讨不同预处理方式对冬枣粉理化性质的影响。此外,采用CFD模型建立基于冬枣喷雾干燥的应用模型,对干燥腔内空气速度分布、温度分布、颗粒轨迹分布进行模拟,并以进风温度、进料速度、进料浓度(添加枣浆质量的不同比例的麦芽糊精)为因素,优化了喷雾干燥工艺参数,以期为冬枣粉加工提供理论参考。

1 材料与方法

1.1 材料与试剂

陕西大荔冬枣,农贸市场。

麦芽糊精,浙江一诺生物科技;芦丁、过硝酸钠、硝酸铝、氢氧化钠、亚硝酸钠、乙醇(均为分析纯),成都科龙化工试剂;没食子酸、福林酚(均为分析纯),美国Sigma。

1.2 仪器与设备

SCIENTZ-20F喷雾干燥机,上海乔枫;Cilio BT-020M破壁机,广州飞展;PAL-1手持折射仪,日本ATAGO;KQ-500DM超声波清洗器,昆山超声;P70D20TL-D4微波炉,广东格兰仕;RV 10旋转蒸发仪,德国IKA;FB-110T20超高压微射流均质机,上海励途;Ultra Scan Pro测色仪,美国Hunter Lab;Synegy H1MG酶标仪,美国基因;TU-1950双光束紫外可见分光光度计,北京普析;1-15PK离心机,美国Sigma。

1.3 实验方法

1.3.1 样品预处理

1.3.1.1 超声预处理

将清洗干净的冬枣去核后切分为8瓣放到-40 ℃冷冻。准确称取定量冬枣后加入其3倍质量的纯水用破壁机破碎3 min,随后将破碎后冬枣在超声功率分别为260、320、480 W条件下,处理10、20、30 min(温度维持在30 ℃)。过滤后将滤液用旋转蒸发仪浓缩成可溶性固形物含量15%左右的枣浆,添加枣浆质量15%(质量分数)的助干剂麦芽糊精混合均匀,将料液经过超高压微射流设备进行均质,再用喷雾干燥机在进风温度140 ℃、进料速度0.45 L/h条件下制备得到冬枣粉。

其中麦芽糊精添加量以及喷雾干燥参数为在前期预实验基础上得到。工艺流程:

冬枣→去核切分→破碎→超声→过滤→浓缩→加助干剂→均质→喷雾干燥→产品

1.3.1.2 微波预处理

将破碎后冬枣在微波功率分别为400、500、600 W条件下,处理5、10、15 min。后续工艺与1.3.1.1节相同。工艺流程:

冬枣→去核切分→破碎→微波→过滤→浓缩→加助干剂→均质→喷雾干燥→产品

1.3.1.3 烫漂预处理

将破碎后冬枣在烫漂温度分别为70、80、90 ℃条件下,处理10、20、30 min。后续工艺与1.3.1.1节相同。工艺流程:

冬枣→去核切分→破碎→烫漂→过滤→浓缩→加助干剂→均质→喷雾干燥→产品

1.3.1.4 汽蒸预处理

将破碎后冬枣在汽蒸条件下分别处理10、15、20 min。后续工艺与1.3.1.1节相同。工艺流程:

冬枣→去核切分→破碎→烫漂→过滤→浓缩→加助干剂→均质→喷雾干燥→产品

1.3.1.5 对照

对破碎后冬枣不经任何预处理。后续工艺与1.3.1.1节相同。工艺流程:

冬枣→去核切分→破碎→过滤→浓缩→加助干剂→均质→喷雾干燥→产品

1.3.2 冬枣粉理化性质测定

1.3.2.1 集粉率的测定

集粉率计算如公式(1)所示:

集粉率![]()

(1)

式中:m1,喷雾干燥后成品质量,g;m2,麦芽糊精添加质量,g;ω,浓缩液可溶性固形物含量,%。

1.3.2.2 维生素C含量的测定

参考付晓伟等[11]的方法进行测定。

1.3.2.3 总酚含量的测定

参考WU等[12]的方法进行测定。

1.3.2.4 黄酮含量的测定

参考SUN等[13]的方法进行测定。

1.3.2.5 色泽的测定

以白板为标准,采用测色仪测定冬枣粉的亮度值L*、红绿值a*,黄蓝值b*。

1.3.2.6 数据分析方法

每组实验平行测定3次,实验结果采用SPSS Statistics 18.0数据分析软件进行相关统计分析,并用Origin 2018作图。

1.3.3 CFD模型的建立

1.3.3.1 物理模型建立

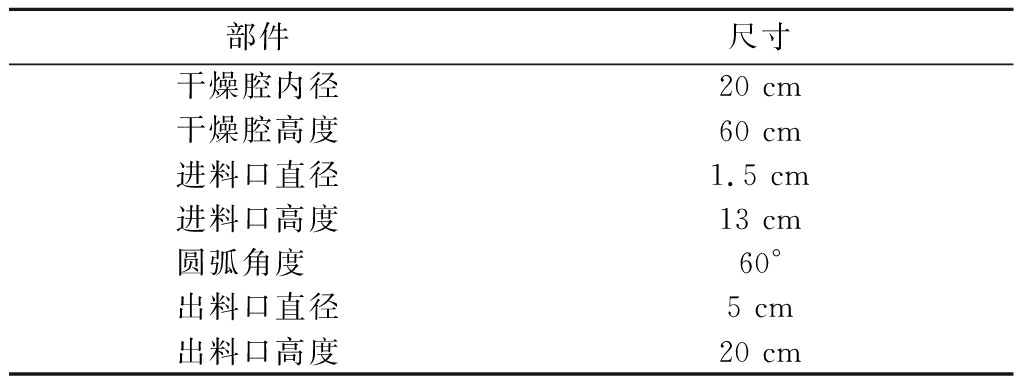

以实验室喷雾干燥机(SCIENTZ-20F)为实体,通过对实体模型的实际测量,获得喷雾干燥机的实际尺寸如表1所示。然后利用Solidworks 2022三维建模软件建立模型,如图1所示。然后在标准网格软件ICEM中将喷雾干燥机立体模型进行网格划分,如图2所示,本模型划分的网格为285 480个,形成1 403 194个节点。

表1 喷雾干燥塔基础物理尺寸

Table 1 Physical dimensions of spray drying tower foundation

部件尺寸干燥腔内径20 cm干燥腔高度60 cm进料口直径1.5 cm进料口高度13 cm圆弧角度 60°出料口直径5 cm出料口高度20 cm

图1 喷雾干燥机几何尺寸图

Fig.1 Geometric dimension drawing of spray dryer

图2 喷雾干燥机网格划分图

Fig.2 Grid division diagram of spray dryer

1.3.3.1 数学计算模型建立

喷雾干燥过程是一个复杂的多相流动现象,包括气体连续相(热空气)、液滴离散相(物料液滴)。采用计算流体力学软件Ansys Fluent对喷雾干燥机进行建模,使用标准k-ε模型对其湍流进行描述,压力-速度耦合采用SIMPLE方案。欧拉-拉格朗日方法是将干燥空气视为一个连续的阶段,在这个阶段上分散着有限数量的冬枣浆液滴,这些液滴可以被认为是离散的阶段[14]。

气体连续相:在喷雾干燥过程中,颗粒的运动取决于气流模式,且分布于整个干燥机中,因此将热空气视为连续相。采用k-x SST湍流模型的非收敛稳态解作为两相流计算的初始猜测,其气体湍流流动控制方程为三维湍流方程,可用公式(2)表示:

(2)

式中:ρ是流量密度,φ是通用变量,可以用来表示气体焓、气体质量分数、速度、湍流动能和湍流动能耗散率等,μφ为输运系数,μj是φ的速度,xj是空间坐标,Sφ包括气相作用源项以及气体与颗粒间的作用源项。

液滴离散相:将冬枣浆液滴视为离散相,并将其看作离散存在的一个个圆球形颗粒。离散相模型采用SIMPLEC分离求解器、二阶迎风和PRESTO插值方案适用于数值解。通过对基于拉格朗日描述的微粒作用力微分方程进行积分来求解离散相颗粒的轨迹。颗粒运动平衡方程在笛卡尔坐标系下的公式如公式(3)所示:

(3)

式中:μ是流体速度,μp是液滴速度,ρ是流体密度,ρp是液滴密度,gx是重力加速度,FD为单位质量颗粒在该方向上所受的气体拖曳力,Fx一般包括布朗力、浮力等。

颗粒与热空气的热量传输模型可用公式(4)描述:

(4)

式中:mp为液滴的质量,cp为液滴的比热容,Tp为液滴的温度,h为对流换热系数,Ap为液滴的表面积,Tg为热空气的温度,λw为汽化潜热。

边界条件确定:干燥塔入口边界为热空气,设置气体流动速度为热空气的进口速度。考虑到所有变量在出口截面处轴向梯度为零,因此用流出量作为出口边界条件。离散相喷射模型采用压力-旋流雾化模型。热空气进口以及压力出口的边界条件设置均包括水力直径Dh和湍流强度的计算[15]。其中水力直径Dh的计算如公式(5)所示:

(5)

式中:x为湿周,即流体与固体接触部分的边界长度;A为过流断面的面积。

采用离散相模型及基于压力-旋流喷嘴雾化模型对离散相进行模拟相关参数见表2,从而得到液滴在干燥塔内部分布情况。

表2 离散相材料特性及雾化器喷嘴参数

Table 2 Physical dimensions of spray drying tower foundation

参数名称密度/(kg/m3)黏度/(Pa·s)蒸发潜热/(kJ/kg)喷嘴直径/mm喷嘴雾化半角/°浆液流量/(kg/s)雾化器压力/MPa参考值1 000.421.322 2750.001450.000 10.4

2 结果与分析

2.1 不同物理预处理方式对冬枣粉理化性质的影响

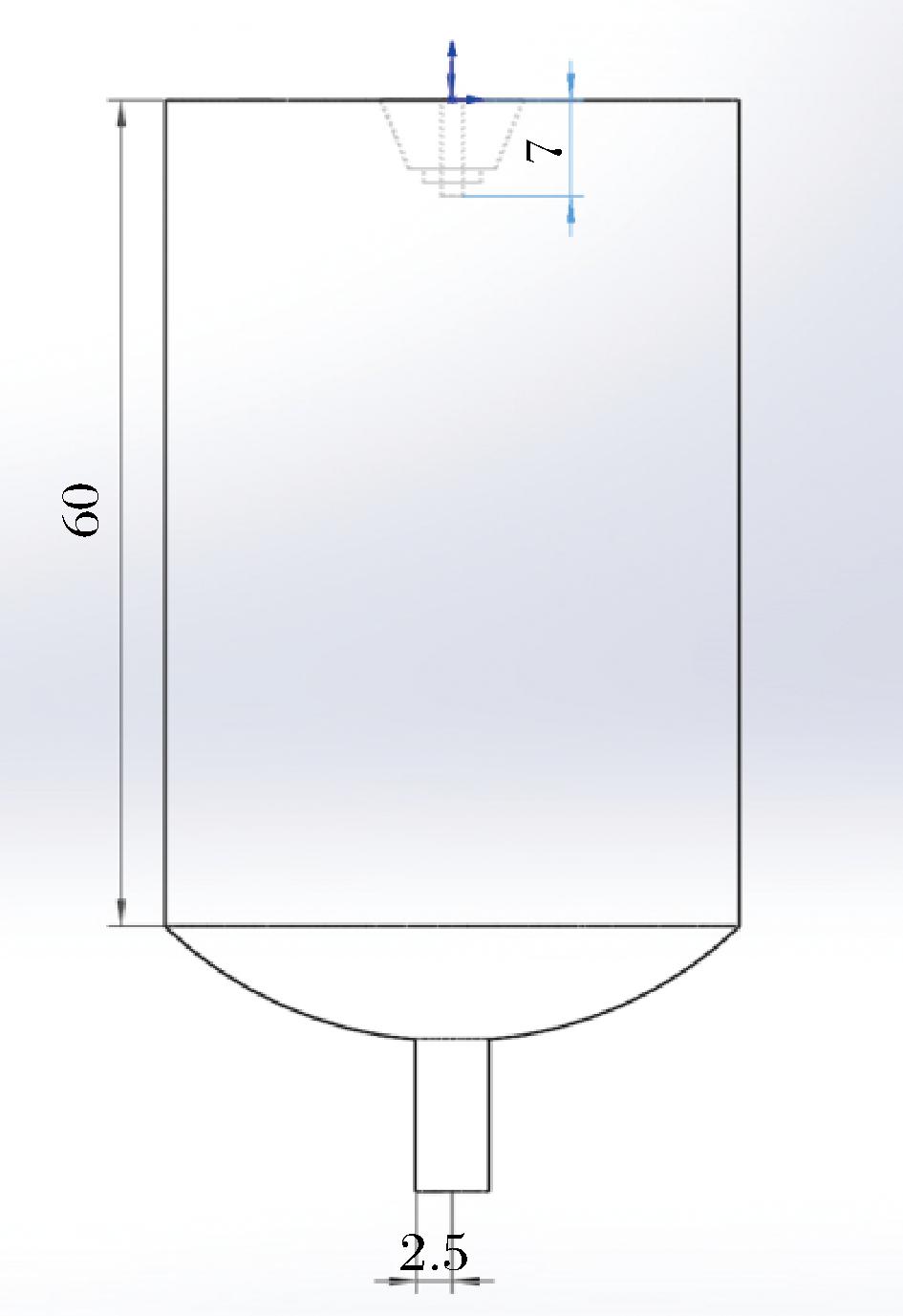

2.1.1 集粉率

如图3所示,4种物理预处理方式都提高了喷雾干燥冬枣粉的集粉率,其中超声预处理提高冬枣集粉率的效果最好。如图3-a所示,在不同功率条件下,随着超声时间的延长,冬枣粉集粉率呈现先升高后降低的趋势,原因可能是超声预处理通过间接效应在冬枣组织内部形成微通道促进了内容物的溶出[16]。而在超声预处理30 min时,集粉率下降,其原因可以是长时间的超声预处理会导致糖等可溶性物质大量损失[3]。如图3-b所示,微波预处理显著提高了冬枣粉的集粉率(P<0.05),同时烫漂预处理和汽蒸预处理如图3-c和3-d所示,都显著提高了冬枣粉集粉率(P<0.05),原因可能是热烫在较高的温度下改变了冬枣的组织结构,使组织软化促进物质的溶出。

a-超声;b-微波;c-烫漂;d-汽蒸

图3 不同物理预处理方式对冬枣粉集粉率的影响

Fig.3 Effects of different physical pretreatment methods on the flour aggregation rate of winter jujube powder

注: 图中不同小写字母表示不同组数据间存在显著性差异(P<0.05)(下同)。

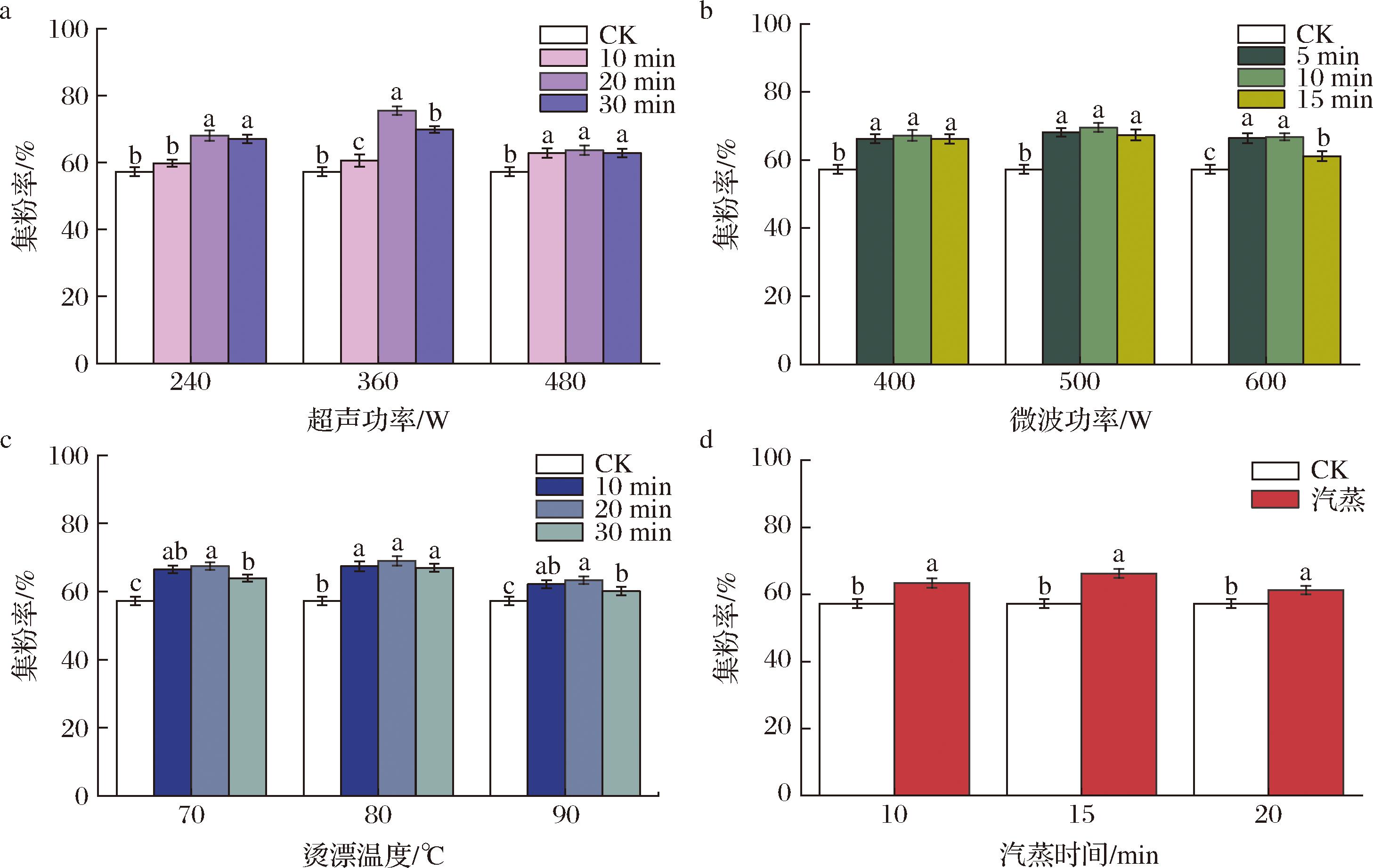

2.1.2 维生素C含量

不同物理预处理方式对冬枣粉维生素C含量的影响如图4所示。烫漂预处理和汽蒸预处理如图4-c和4-d所示,维生素C含量损失最多,分别最多损失了28.88%和43.89%。一方面是由于维生素C在高温下易分解,另一方面,是因为糖和维生素等水溶性成分从内部组织中渗透进外部溶液中有关[17]。由图4-a可以看出,超声预处理降低了维生素C含量,原因可能是长时间暴露于较高功率的超声预处理下,超声的空化作用会破坏细胞结构导致维生素C含量损失[18]。如图4-b所示,在相同微波功率下,随着微波功率的增高、时间的延长,维生素C含量呈现降低的趋势,原因可能是微波预处理具有更快的加热效率,会在短时间导致热敏性维生素C的大量损失。

a-超声;b-微波;c-烫漂;d-汽蒸

图4 不同物理预处理方式对冬枣粉维生素C含量的影响

Fig.4 Effects of different physical pretreatment methods on the vitamin C content of winter jujube powder

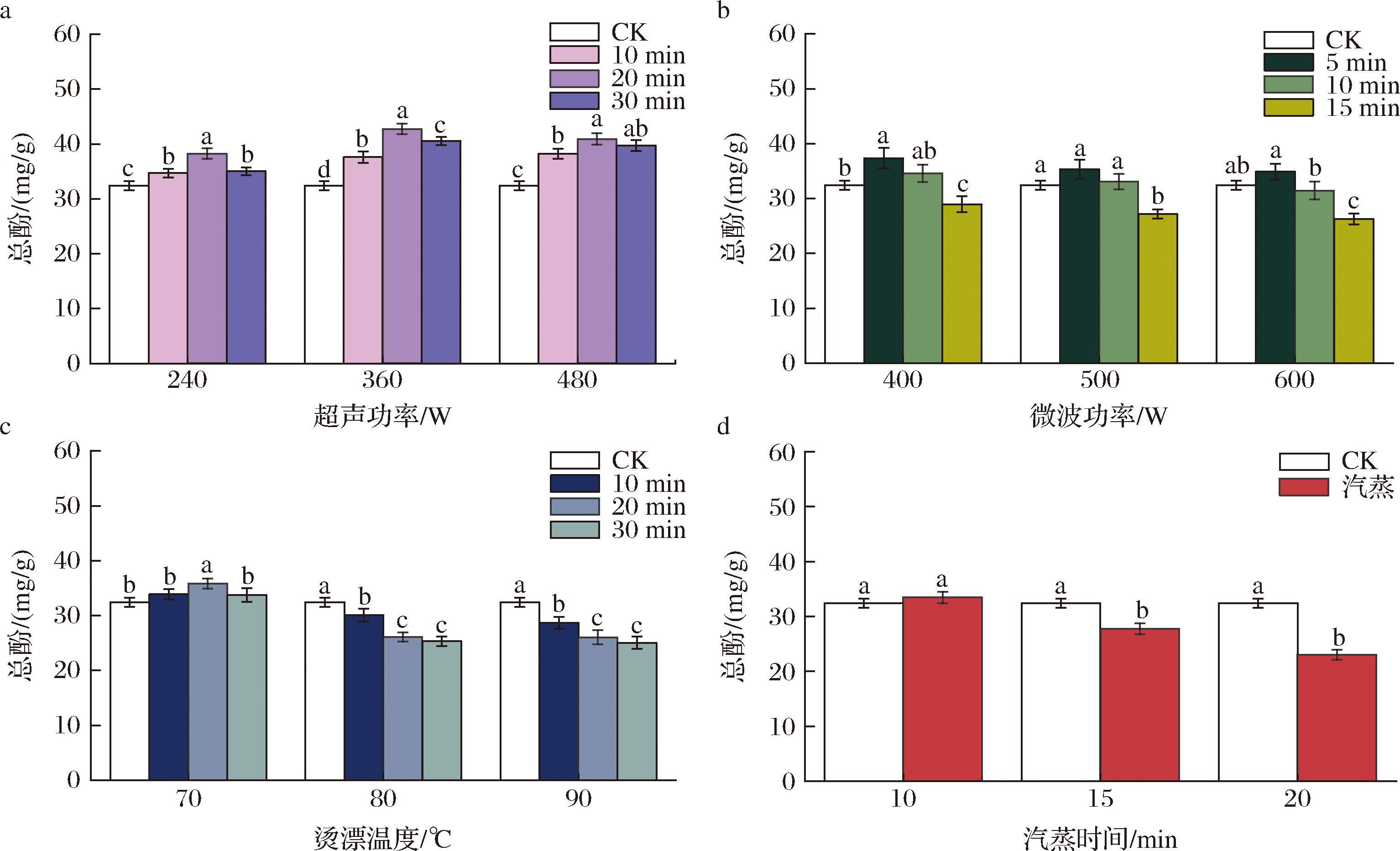

2.1.3 总酚含量

不同超声条件对总酚含量的影响如图5-a所示。由图5-a可以看出,在不同超声功率下条件下,处理30 min时,冬枣粉总酚含量降低。原因可能是在长时间的超声处理下,冬枣内部产生了强烈的压力、剪切和温度梯度,类黄烷醇多酚被暴露在热条件下进行异构化和自氧化反应导致含量降低。如图5-b所示,在不同微波功率条件下,处理5 min时,冬枣粉总酚含量都显著提高(P<0.05),这可能是因为微波产生的高温造成植物细胞壁聚合物的破坏,从而提高了酚类化合物的提取率。如图5-c和5-d所示,在烫漂和汽蒸预处理下,冬枣粉总酚含量呈先升高后降低的趋势,原因可能是冬枣中多酚常与细胞壁多糖通过共价键连接,蒸煮、挤压等热处理可以通过破坏共价键达到多酚类物质的释放,造成总酚含量提高。同时,过高的温度会导致酚类化合物发生降解、溶解及聚合反应,造成总酚含量降低[19]。

a-超声;b-微波;c-烫漂;d-汽蒸

图5 不同物理预处理方式对冬枣粉总酚含量的影响

Fig.5 Effects of different physical pretreatment methods on the total phenolic content of winter jujube powder

2.1.4 黄酮含量

不同超声处理条件对冬枣粉黄酮含量的影响如图6-a所示。随着超声功率的增加和时间的延长,黄酮含量呈现出先增加后减少的趋势,原因可能是超声过程中本身就会产生热效应,高温会破坏相关类黄酮合酶的结构和活性,导致某些类黄酮无法合成[20]。如图6-b所示,当微波功率为400 W,随着微波时间的延长,冬枣粉黄酮含量先增高后降低。而当微波功率大于400 W时,随着功率和时间的提高,黄酮含量呈现下降的趋势。由图6-c和6-d可以看出,烫漂和汽蒸预处理随着温度的升高和处理时间的延长,黄酮含量降低,其原因可能是黄酮作为热敏性成分,其在热处理过程中很容易被降解。

a-超声;b-微波;c-烫漂;d-汽蒸

图6 不同物理预处理方式对冬枣粉黄酮含量的影响

Fig.6 Effects of different physical pretreatment methods on the flavonoids content of winter jujube powder

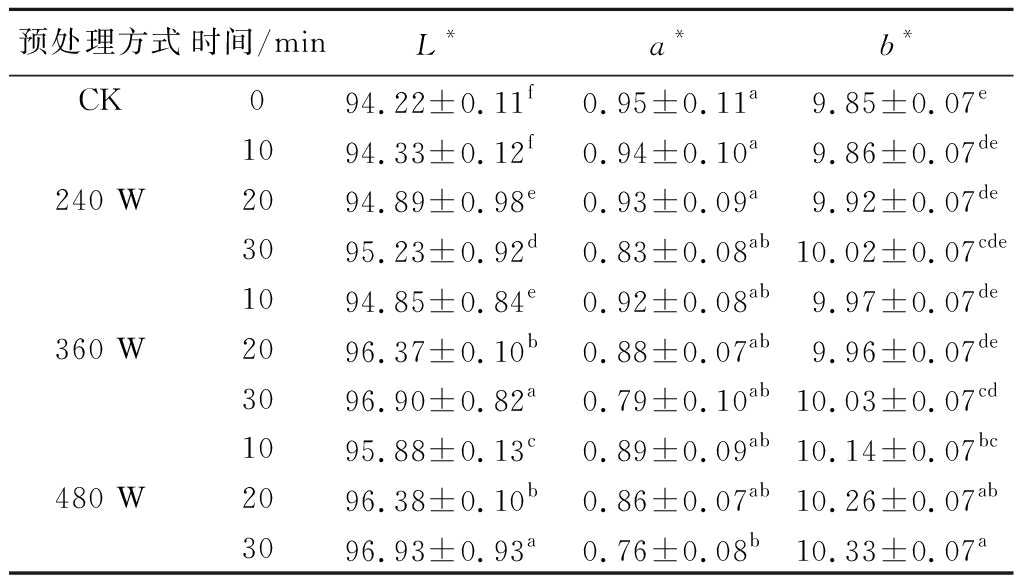

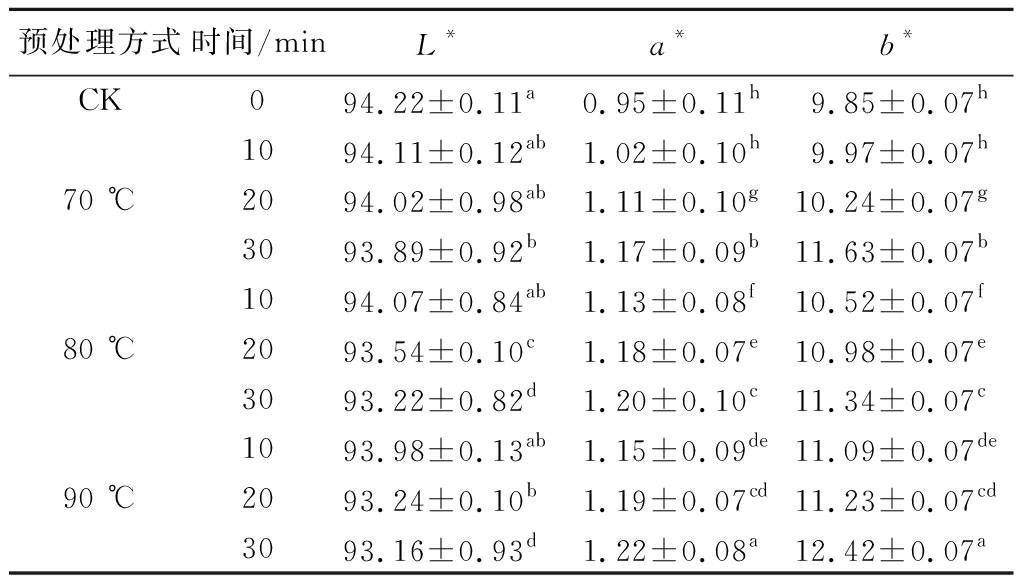

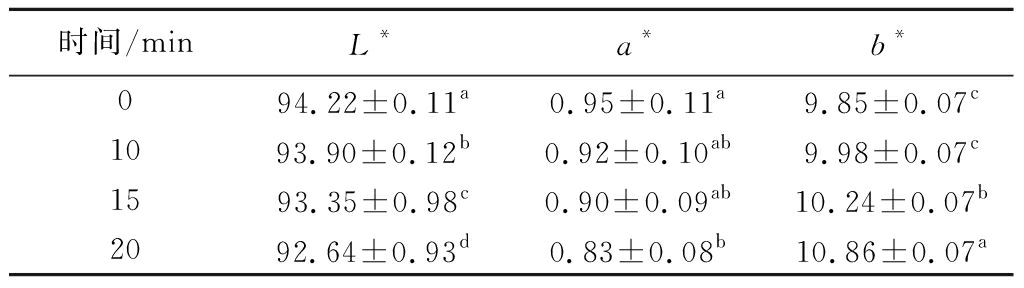

2.1.5 色泽

色泽是评价果蔬及其制品的重要品质指标,新鲜冬枣呈黄绿色,制备出的冬枣粉越接近新鲜冬枣色泽,品质越好。超声预处理对冬枣粉色泽影响如表3所示,与未经任何预处理的对照组相比,相同超声功率下、随着时间的延长,冬枣粉的L*、b*上升,而a*值呈下降趋势。因此,超声预处理有利于提高冬枣粉的亮度和黄绿色。可能是因为超声预处理会导致冬枣细胞的分解,促进物质的溶出,同时超声预处理时间越长,冬枣色素类物质溶出越多[21]。

表3 超声预处理对冬枣粉色泽的影响

Table 3 Effect of ultrasonic pretreatment on the color of winter jujube powder

预处理方式时间/minL*a*b*CK094.22±0.11f0.95±0.11a9.85±0.07e1094.33±0.12f0.94±0.10a9.86±0.07de240 W2094.89±0.98e0.93±0.09a9.92±0.07de3095.23±0.92d0.83±0.08ab10.02±0.07cde1094.85±0.84e0.92±0.08ab9.97±0.07de360 W2096.37±0.10b0.88±0.07ab9.96±0.07de3096.90±0.82a0.79±0.10ab10.03±0.07cd1095.88±0.13c0.89±0.09ab10.14±0.07bc480 W2096.38±0.10b0.86±0.07ab10.26±0.07ab3096.93±0.93a0.76±0.08b10.33±0.07a

注:表中同列不同小写字母表示差异显著(P<0.05)(下同)。

微波预处理对冬枣粉色泽的影响如表4所示,相同微波功率下,随着微波时间的延长,冬枣粉的a*、b*值上升而L*值下降,呈现出变暗的趋势,原因可能是冬枣中碳水化合物和类胡萝卜素等物质持续被氧化,生成了大量的褐色物质,使冬枣粉的色泽越来越暗淡[22]。

表4 微波预处理对冬枣粉色泽的影响

Table 4 Effect of microwave pretreatment on the color of winter jujube powder

预处理方式时间/minL*a*b*CK094.22±0.11a0.95±0.11e9.98±0.07e1094.20±0.12a1.11±0.10de9.92±0.07de400 W1594.11±0.98a1.24±0.09bcd10.07±0.07d2093.53±0.92cde1.26±0.08bcd10.44±0.07b1093.73±0.84bc1.18±0.08cd10.04±0.07d500 W1593.83±0.10b1.31±0.07abc10.23±0.07c2093.44±0.82de1.34±0.10abc10.54±0.07b1093.63±0.13bcd1.26±0.09bcd10.52±0.07b600 W1593.41±0.10de1.37±0.07ab10.64±0.07c2093.30±0.93e1.45±0.08a10.89±0.07a

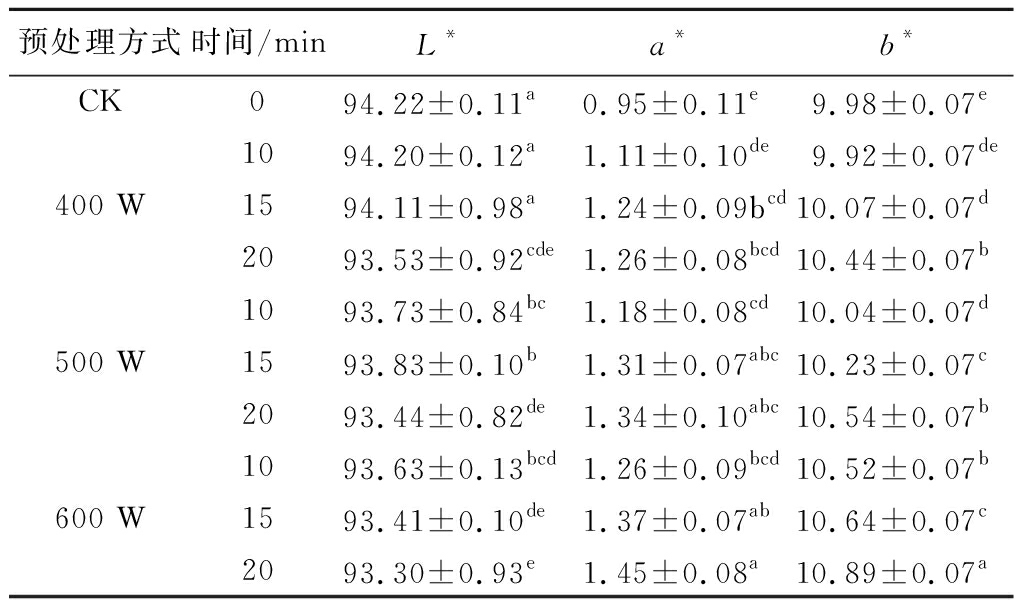

烫漂预处理和汽蒸预处理对冬枣粉色泽的影响如表5和表6所示,2种预处理方式都降低了冬枣粉的L*值,提升了b*值,表明烫漂预处理和汽蒸预处理后冬枣粉的亮度都有所减弱,提升了黄色。另一方面,烫漂预处理提升了冬枣粉的a*值,而汽蒸预处理降低了的a*值。原因可能是烫漂预处理破坏了冬枣结构促进了物质的溶出,发生了褐变,而汽蒸预处理大量水溶性物质和色素随着水蒸气散入环境中,造成冬枣粉a*值下降[23]。

表5 烫漂预处理对冬枣粉色泽的影响

Table 5 Effect of blanching pretreatment on the color of winter jujube powder

预处理方式时间/minL*a*b*CK094.22±0.11a0.95±0.11h9.85±0.07h1094.11±0.12ab1.02±0.10h9.97±0.07h70 ℃2094.02±0.98ab1.11±0.10g10.24±0.07g3093.89±0.92b1.17±0.09b11.63±0.07b1094.07±0.84ab1.13±0.08f10.52±0.07f80 ℃2093.54±0.10c1.18±0.07e10.98±0.07e3093.22±0.82d1.20±0.10c11.34±0.07c1093.98±0.13ab1.15±0.09de11.09±0.07de90 ℃2093.24±0.10b1.19±0.07cd11.23±0.07cd3093.16±0.93d1.22±0.08a12.42±0.07a

表6 汽蒸预处理对冬枣粉色泽的影响

Table 6 Effect of steam pretreatment on the color of winter jujube powder

时间/minL*a*b*094.22±0.11a0.95±0.11a9.85±0.07c1093.90±0.12b0.92±0.10ab9.98±0.07c1593.35±0.98c0.90±0.09ab10.24±0.07b2092.64±0.93d0.83±0.08b10.86±0.07a

综上所述,4种物理预处理方式中,超声预处理制备的喷雾干燥冬枣粉品质更好。集粉率、总酚含量和黄酮含量最高,色泽保护较好,同时维生素C含量损失较少;而热烫和汽蒸预处理冬枣粉营养物质和色泽损失最多。综合实验结果和经济因素,选择超声预处理作为喷雾干燥冬枣粉的物理预处理方式,同时选择超声功率360 W、超声20 min作为最优超声预处理参数。

2.2 CFD数值模拟优化冬枣喷雾干燥参数

2.2.1 喷雾干燥模型求解结果

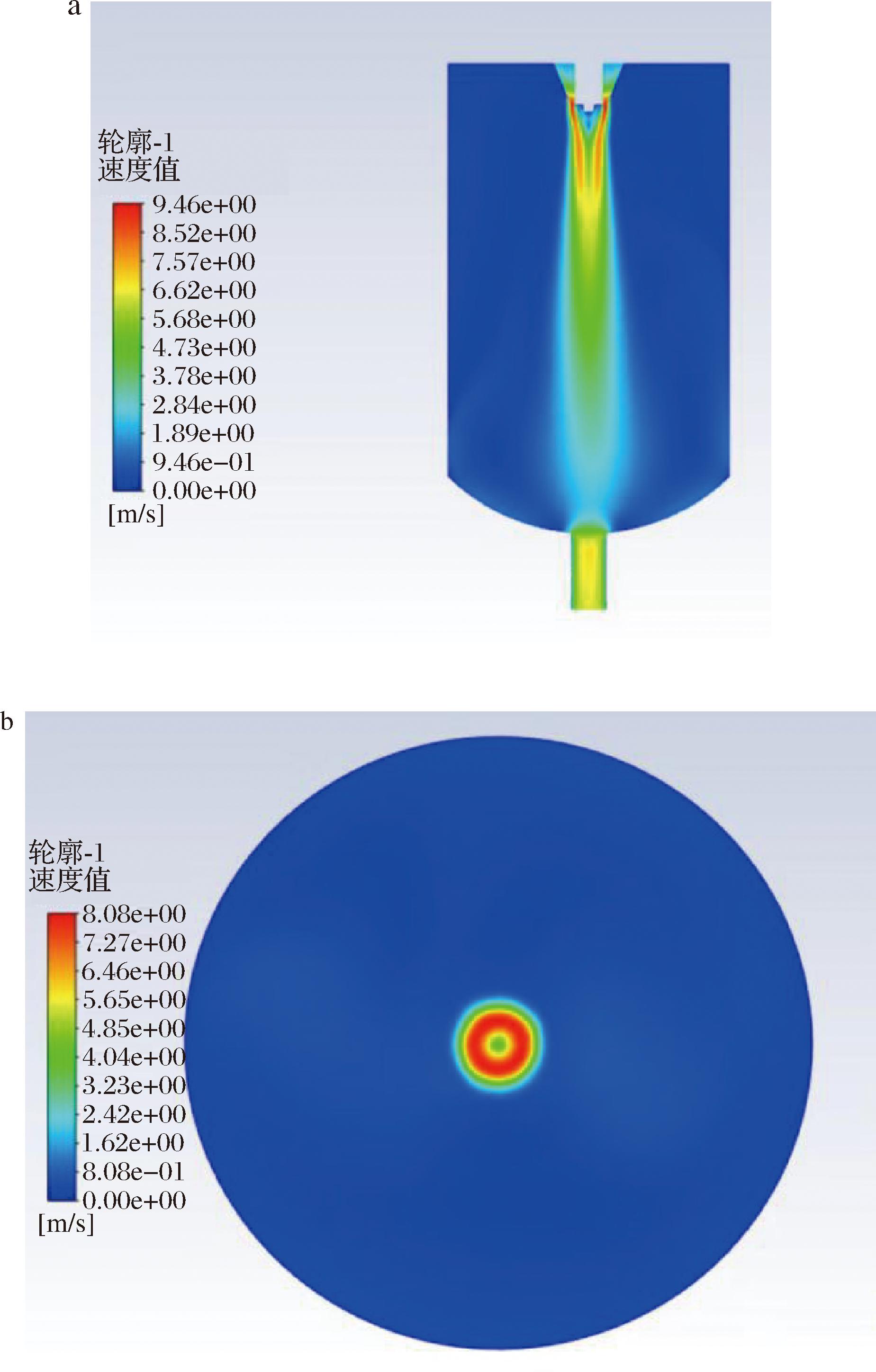

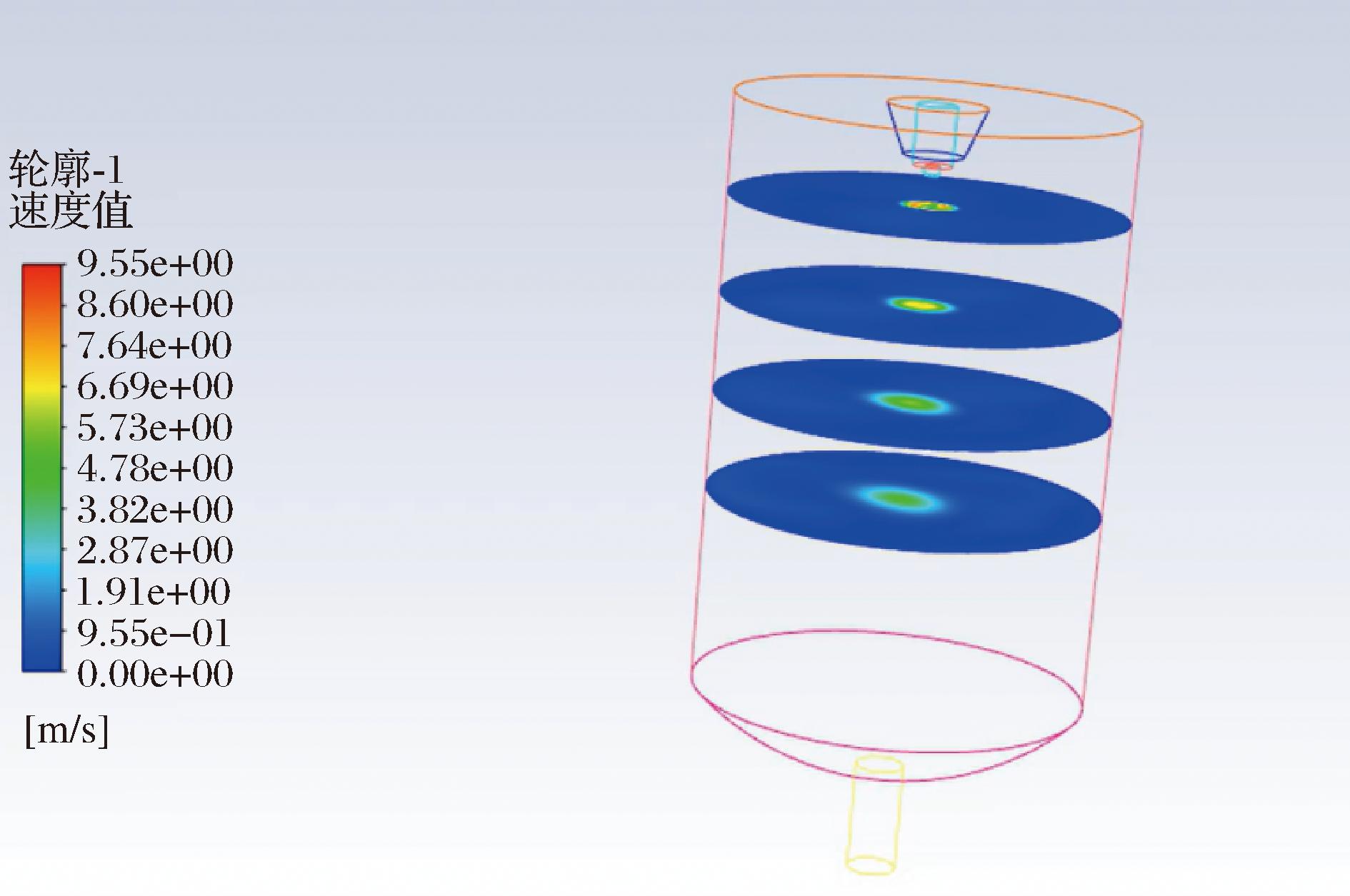

2.2.1.1 空气速度分布

图7显示了投影到x-z平面和干燥腔横截面上的空气速度矢量分布。如图7-a所示,大量颗粒沿着主气流方向流动,z方向上顶部热空气入口质量流速为36.72 kg/h。高温空气以一定的切向速度从顶部进入干燥塔,之后快速向下螺旋冲刷,局部最大流速为9.55 m/s,在喷雾干燥塔中,热风喷出后与液滴进行传热传质,其受到摩擦力、阻力等因素影响,流速逐渐降低,在出口处速度又迅速上升,截面积减小,速度增加。图7-b显示了颗粒倾向于沿着入口轴线做的圆形路径运动,这是由干燥器上部气流的涡流引起的。随着干燥腔横截面的减小和颗粒向底部出口加速,这种运动在干燥腔底部减弱[24]。

a-轴向空气速度分布;b-径向空气速度分布

图7 干燥腔内轴向和径向空气速度分布

Fig.7 Axial and radial air velocity distribution in the drying chamber

图8中不同截面空气速度的降低证实了喷雾干燥器中流场的三维性质。下游的空气速度迅速下降,在干燥腔的上部观察到空气速度高速运动。这表明由于热空气螺旋向下流动,在气体黏性的作用下,热空气螺旋气流会诱导周围气体绕着干燥塔轴做螺旋流动,且随着喷嘴距离越远,不同截面空气速度越低[25]。

图8 干燥腔内不同截面上的空气速度分布

Fig.8 Air velocity distribution on different sections in the drying chamber

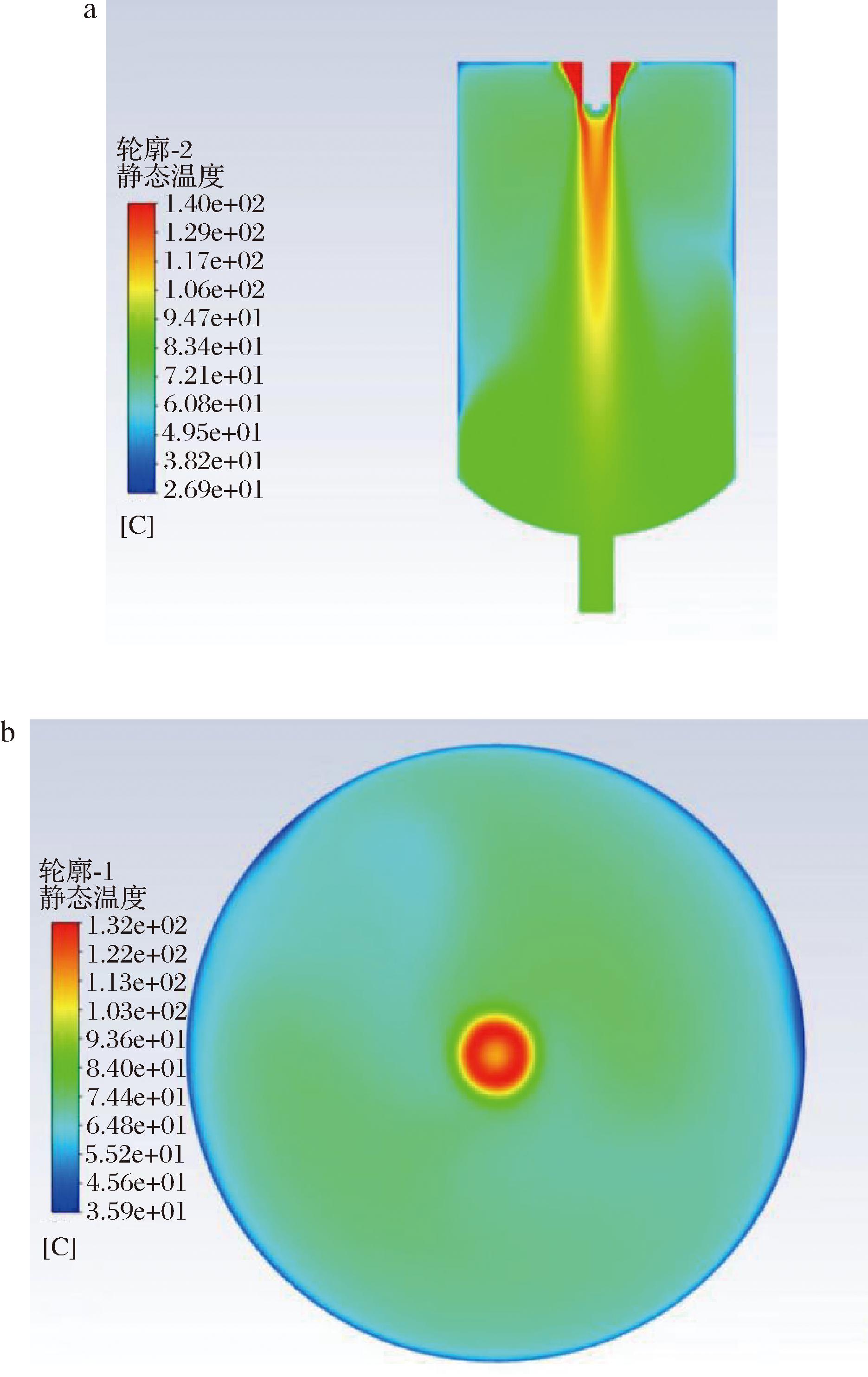

2.2.1.2 温度分布

如图9所示,高温气流沿着雾化器向下流动后,由于热量流失到环境中,干燥腔壁附近的温度下降。雾化液滴中的水蒸发,进一步降低干燥空气的温度。这导致雾化器喷嘴附近和沿液滴喷射方向的温度较低。远离雾化区和液滴喷雾的出口区域,干燥空气由于湍流涡旋流动而混合,平衡了空气温度[26]。这些效应最终得到了与干燥腔底部相平均的出风口温度。

a-轴向温度分布;b-径向温度分布

图9 干燥腔内轴向和径向温度分布图

Fig.9 Axial and radial temperature distribution diagram in the drying chamber

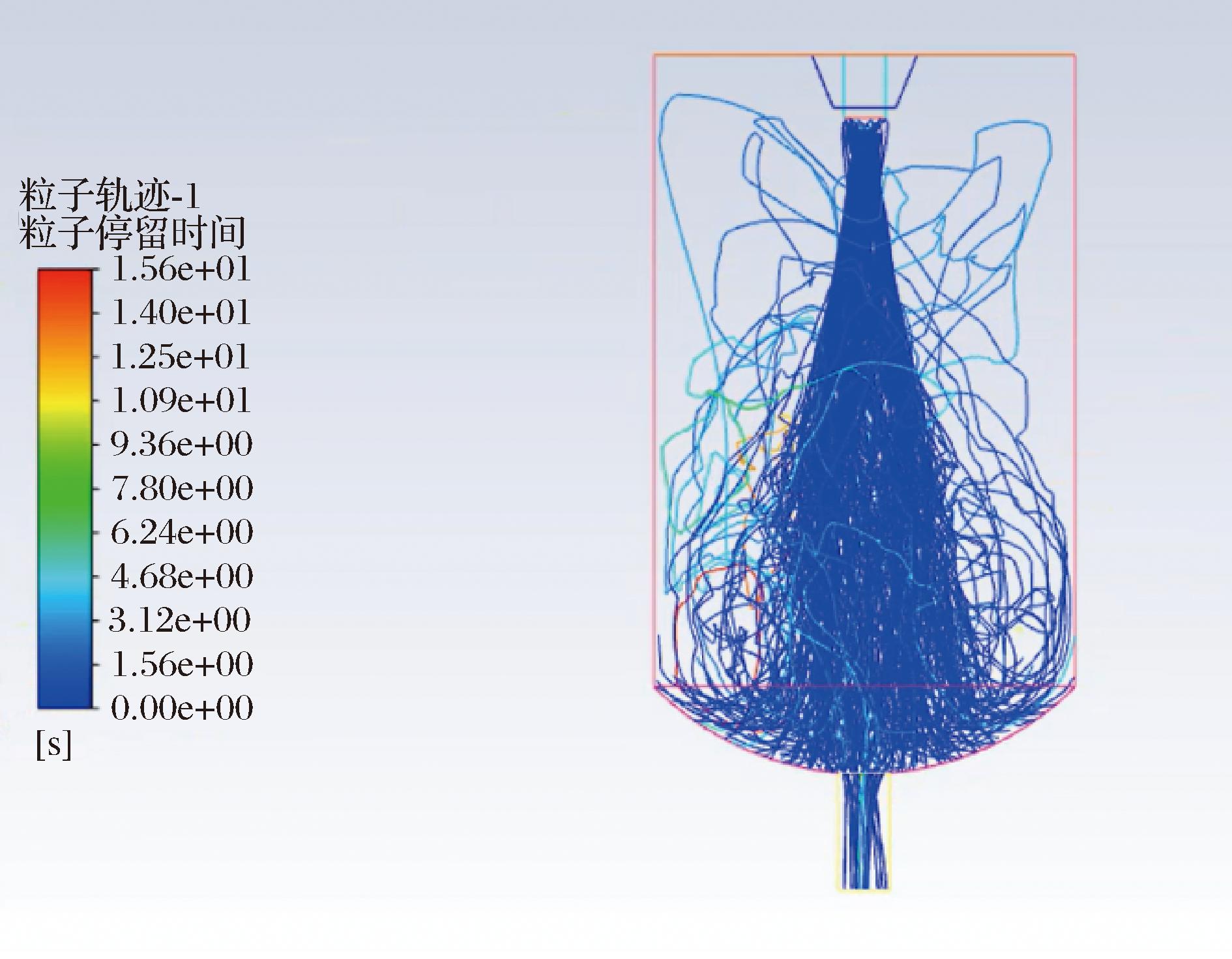

2.2.1.3 颗粒轨迹分布

如图10所示,在干燥塔的顶部,颗粒离开离心式雾化盘后,做规则的螺旋向下运动,然后在干燥塔的中段靠近锥体部分,颗粒与热空气的掺混逐渐充分。颗粒由于蒸发而减少质量,小颗粒被困在雾化器周围的循环涡流中,中等大小的颗粒有足够的动量穿透雾化器下方的气流,而大颗粒有足够的动量来避免被涡流捕获,颗粒运动轨迹相对复杂,这种复杂的运动轨迹利于颗粒的进一步干燥。

图10 干燥腔内颗粒轨迹图

Fig.10 Particle trajectory diagram in drying chamber

2.2.2 模拟与实验单因素结果比较

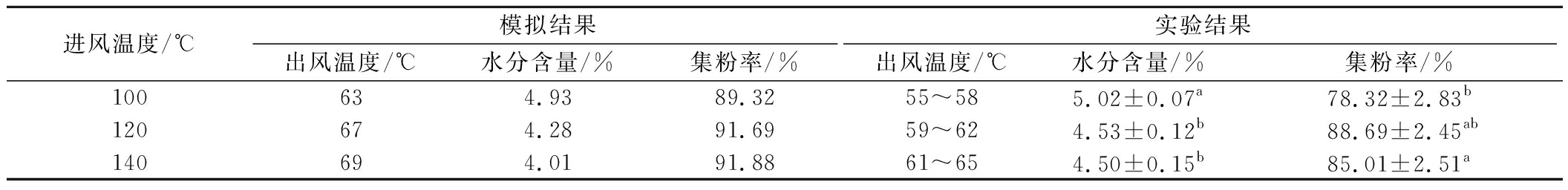

2.2.2.1 进风温度的影响

如表7所示,随着进风温度的增加,出风温度的模拟结果都大于实验结果,这可能是因为喷雾干燥过程中壁面热量损失使得提供的热量不能全部用于干燥,致使出风温度的实验结果小于模拟结果。同时实验结果集粉率呈先上升后下降趋势,原因可能是在喷雾干燥过程开始时,提高进风温度将有利于有效去除水分,从而避免颗粒黏在干燥室的墙壁上造成实验结果集粉率显著提高(P<0.05),由78.32%提高到88.69%,提高了13.24%。但当进风温度超过一定限度时,它可能会诱导粒子表面加热到高于其玻璃化转变温度,从而相互黏连到干燥腔的壁面上,造成集粉率下降[27]。

表7 进风温度对冬枣粉模拟和实验结果性质的比较

Table 7 Comparison of the simulation and experimental results of the winter jujube powder with the air inlet temperature

进风温度/℃模拟结果实验结果出风温度/℃水分含量/%集粉率/%出风温度/℃水分含量/%集粉率/%100634.9389.3255~585.02±0.07a78.32±2.83b120674.2891.6959~624.53±0.12b88.69±2.45ab140694.0191.8861~654.50±0.15b85.01±2.51a

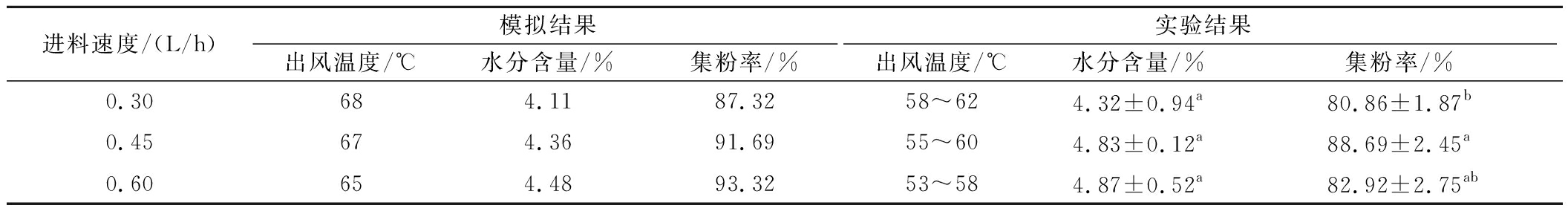

2.2.2.2 进料速度的影响

如表8所示,随进料速度的增加,出风温度的模拟结果和实验结果都减小,水分含量模拟结果和实验结果都增加,原因可能是较高的进料速度使得进料液滴和热空气之间没有足够的相互作用时间导致最终产品中的水分含量较高。此外,随着进料速度的加快,实验结果集粉率先增大后减小,当进料速度大于0.45 L/h时,集粉率从88.69%降低到82.92%,降低了6.51%,其原因可能是在过高的进料速度,会使液滴雾化不充分,导致未完全干燥液滴直接滴入干燥腔的情况造成集粉率降低[28]。

表8 进料速度对冬枣粉模拟和实验结果性质的比较

Table 8 Comparison of feeding speed on the simulation and experimental results of winter jujube powder

进料速度/(L/h)模拟结果实验结果出风温度/℃水分含量/%集粉率/%出风温度/℃水分含量/%集粉率/%0.30684.1187.3258~624.32±0.94a80.86±1.87b0.45674.3691.6955~604.83±0.12a88.69±2.45a0.60654.4893.3253~584.87±0.52a82.92±2.75ab

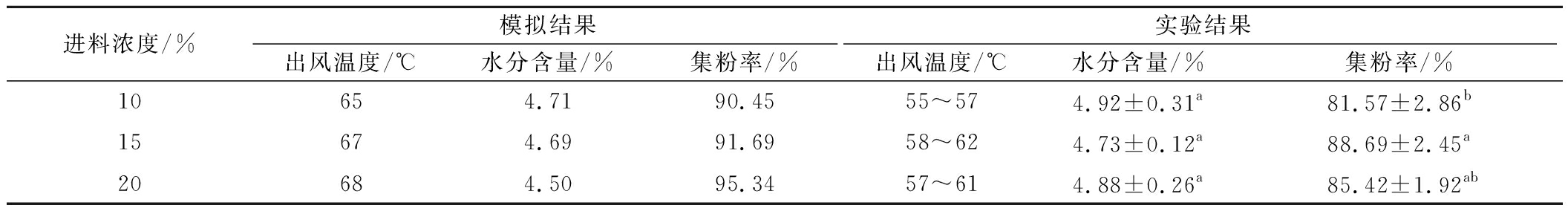

2.2.2.3 进料浓度的影响

由表9可以看出,进料浓度与出风温度的实验结果呈正相关。这可能是由于进料浓度越高,水分扩散率越低,蒸发冷却能力减弱进而导致出风温度升高。当进料浓度低于15%时,冬枣粉的集粉率较低且水分含量较高。当进料浓度高于15%时,冬枣粉集粉率从88.69%下降到85.42%,而水分含量从4.73%上升到4.88%。这是由于冬枣浆中固形物含量较高,冬枣浆黏度较大,导致冬枣粉受热不均,水分难以挥发进而颗粒较大,因此出现黏壁现象导致集粉率较低。

表9 进料浓度对冬枣粉模拟和实验结果性质的比较

Table 9 Comparison of feeding concentration on the properties of simulation and experimental results of winter jujube powder

进料浓度/%模拟结果实验结果出风温度/℃水分含量/%集粉率/%出风温度/℃水分含量/%集粉率/%10654.7190.4555~574.92±0.31a81.57±2.86b15674.6991.6958~624.73±0.12a88.69±2.45a20684.5095.3457~614.88±0.26a85.42±1.92ab

2.2.3 模拟与实验正交试验结果

为了进一步验证数值模拟能否用于喷雾干燥条件优化,设计了正交试验。由单因素试验结果知,水分含量和出风口温度模拟结果与实验结果差别不大,且没有显著性差异(P<0.05),所以选择集粉率为正交工艺条件优化指标,通过比较模拟和实验的正交试验结果,得到最优的工艺条件,冬枣喷雾干燥正交试验结果如表10所示。

表10 冬枣喷雾干燥正交试验结果

Table 10 Orthogonal experiment results of spray drying of winter jujube

实验号进风温度进料速度进料浓度集粉率/%模拟结果实验结果111185.5283.23212292.8981.42313395.6383.05421291.8683.04522391.6988.69623194.4286.94731391.1583.01832194.6886.32933295.2481.52k191.347 89.510 91.540k292.657 93.087 92.823k393.690 95.097 93.330r2.343 5.587 1.790k'182.567 83.093 85.497k'286.223 85.477 84.917k'383.617 83.837 81.993r'3.657 2.383 3.503

注:k1、k2、k3和r用于表示集粉率的模拟结果,k′1,k′2,k′3和r′用于表示集粉率的实验结果。

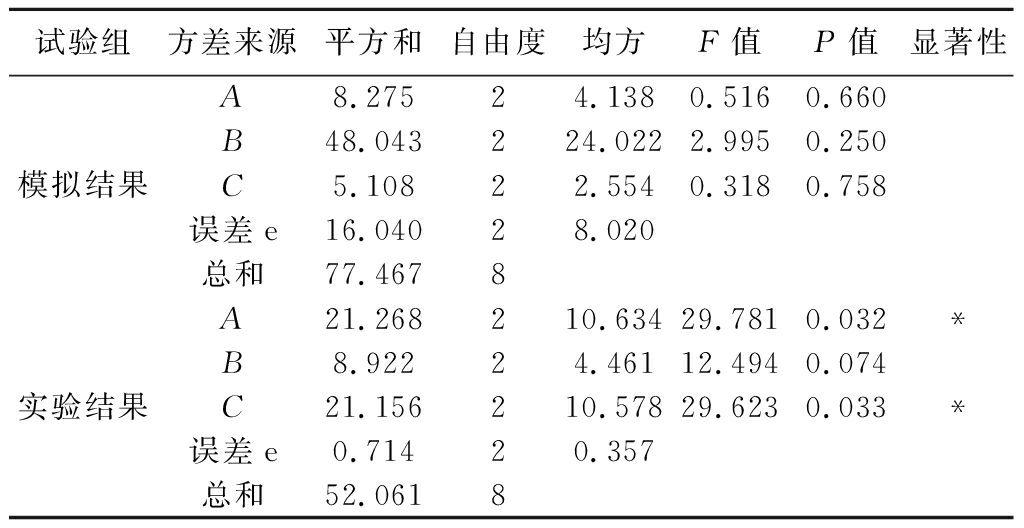

通过对模拟结果进行正交分析,由表10中模拟结果极差(r值)分析可知,3个因素对模拟结果的影响程度依次为B>A>C,即进料速度对冬枣粉集粉率模拟结果影响最大,其次是进风温度,进料浓度影响相对较小。以模拟结果最大值为优化目标,模拟结果的最优条件为A3B3C3。对实验结果极差(r值)分析可知,3个因素对实验结果的影响程度依次为A>C>B,即进风温度>进料浓度>进料速度,以实验结果最大值为优化目标,实验结果的最优条件为A2B2C1。

模拟结果、实验结果方差分析结果如表11所示,由表11可以看出,进风温度、进料速度、进料浓度对模拟结果影响不显著(P>0.05),实验结果方差分析结果可以看出,进风温度、进料浓度对实验结果具有显著影响(P<0.05),进料速度对实验结果影响不显著(P>0.05),综合考虑3个因素对模拟结果、实验结果的显著性影响,得到当3因素的组合A2B2C1,模拟结果、实验结果最大,即当进风温度为120 ℃,进料速度为0.45 L/h,进料浓度为10%时,模拟结果、实验结果最大。

表11 冬枣喷雾干燥正交试验方差分析

Table 11 Variance analysis of orthogonal experiment on spray drying of winter jujube

试验组方差来源平方和自由度均方F值P值显著性A8.275 2 4.138 0.516 0.660B48.043 2 24.022 2.995 0.250 模拟结果C5.108 2 2.554 0.318 0.758 误差e16.040 2 8.020 总和77.467 8A21.268 2 10.634 29.781 0.032 *B8.922 2 4.461 12.494 0.074实验结果C21.156 2 10.578 29.623 0.033 *误差e0.714 2 0.357总和52.061 8

注:*表示具有显著(P<0.05)影响。

为验证L9(34)正交试验结果的可靠性,在进风温度为120 ℃,进料速度为0.45 L/h,进料浓度为10%条件下进行平行3次试验,得到模拟结果为91.78%、实验结果为89.54%,模型预测结果与实验温度测量结果基本一致,最大平均误差为1.12%。表明所建立的实验方法可以可靠地应用于小规模喷雾干燥动力学的确定,确定的干燥动力学可以纳入CFD模型进行可靠的喷雾干燥过程模拟。

3 结论

超声预处理能够显著提高冬枣粉的集粉率、总酚含量和黄酮含量,其中超声360 W、20 min效果最好,集粉率较对照组提高了31.87%、总酚含量提高了31.89%、黄酮含量提高了47.18%,同时能提高冬枣粉的亮度和黄绿色。维生素C是热敏性物质,4种预处理方式都降低了冬枣粉维生素C含量,其中烫漂和汽蒸预处理较对照组分别最多损失了24.88%、29.58%。通过CFD模拟了喷雾干燥过程的空气速度分布、温度分布和颗粒轨迹分布。在进风温度为120 ℃、进料速度为0.45 L/h、进料浓度为10%(质量分数)时,模拟结果集粉率为91.78%,实验结果集粉率为89.54%,模型预测结果与实验温度测量结果基本一致,最大平均误差为1.12%。

综上所述,在4种物理预处理方式中,超声预处理在360 W、20 min时,冬枣品质最好。喷雾干燥腔内空气速度分布遵循CFD两相流模型,温度分布主要受中心快速移动的热风射流与雾化液滴相互作用的影响,粒子壁碰撞轨迹与喷嘴入射角相关。此外,可通过模拟结果与实验结果预测优化验证喷雾干燥参数。本研究可为开发新型保健食品、优化冬枣粉制备工艺提供理论参考。

[1] RYBAK K, WIKTOR A, WITROWA-RAJCHERT D, et al.The quality of red bell pepper subjected to freeze-drying preceded by traditional and novel pretreatment[J].Foods, 2021, 10(2):226.

[2] NI J B, DING C J, ZHANG Y M, et al.Influence of ultrasonic pretreatment on electrohydrodynamic drying process of goji berry[J].Journal of Food Processing and Preservation, 2020, 44(8):e14600.

[3] MOTHIBE K J, ZHANG M, MUJUMDAR A S, et al.Effects of ultrasound and microwave pretreatments of apple before spouted bed drying on rate of dehydration and physical properties[J].Drying Technology, 2014, 32(15):1848-1856.

[4] KAVEH M, TAGHINEZHAD E, AZIZ M.Effects of physical and chemical pretreatments on drying and quality properties of blackberry (Rubus spp.) in hot air dryer[J].Food Science &Nutrition, 2020, 8(7):3843-3856.

[5] JANISZEWSKA-TURAK E, WITROWA-RAJCHERT D.The influence of carrot pretreatment, type of carrier and disc speed on the physical and chemical properties of spray-dried carrot juice microcapsules[J].Drying Technology, 2021, 39(4):439-449.

[6] FUNK K, ZABIK M E.Comparison of frozen, foam-spray-dried, freeze-dried and spray-dried eggs[J].Journal of Food Science, 1971, 36(5):715-717.

[7] WOJDY O A, FIGIEL A, LEGUA P, et al.Chemical composition, antioxidant capacity, and sensory quality of dried jujube fruits as affected by cultivar and drying method[J].Food Chemistry, 2016, 207:170-179.

O A, FIGIEL A, LEGUA P, et al.Chemical composition, antioxidant capacity, and sensory quality of dried jujube fruits as affected by cultivar and drying method[J].Food Chemistry, 2016, 207:170-179.

[8] FELFOUL I, BURGAIN J, PERROUD C, et al.Impact of spray-drying conditions on physicochemical properties and rehydration ability of skim dromedary and cow′s milk powders[J].Drying Technology, 2022, 40(3):665-677.

[9] FAKHER DIZAJI M, HAMIDISEPEHR A, CHEGINI G, et al.Influence of hot bed spray dryer parameters on physical properties of peppermint (Mentha piperita L.) tea powder[J].International Journal of Food Engineering, 2015, 11(1):115-125.

[10] MINH N P.Variables influencing to spray drying of Durian (Durio Zibethinus) juice into powder[J].Bioscience Research, 2021, 18(1):936-943.

[11] 付晓伟, 吴晓, 姜莉莉, 等.紫外分光光度法测定水果中维生素C含量[J].山东化工, 2020, 49(24):102-103;105.FU X W, WU X, JIANG L L, et al.Deter mination of vitamin C in fruits by UV spectrophotometry[J].Shandong Chemical Industry, 2020, 49(24):102-103;105.

[12] WU F, SHI S L, LIU C, et al.Optimization of the extraction of total phenols from medicago sativa and its antioxidant capacity[J].Chemistry &Biodiversity, 2022, 19(4):e202100898.

[13] SUN L J, ZHANG J B, LU X Y, et al.Evaluation to the antioxidant activity of total flavonoids extract from persimmon (Diospyros kaki L.) leaves[J].Food and Chemical Toxicology, 2011, 49(10):2689-2696.

[14] LANGRISH T A G, FLETCHER D F.Spray drying of food ingredients and applications of CFD in spray drying[J].Chemical Engineering and Processing: Process Intensification, 2001, 40(4):345-354.

[15] 杜静, 刘滔, 徐泽, 等.柿果浆低温喷雾干燥数值模拟与试验[J].食品工业科技, 2015, 36(21):237-241;248.DU J, LIU T, XU Z, et al.Numberical simulation and experiment verification study on low temperature spray-drying of persimmon pulp[J].Science and Technology of Food Industry, 2015, 36(21):237-241;248.

[16] MIANO A C, IBARZ A, AUGUSTO P E D.Mechanisms for improving mass transfer in food with ultrasound technology:Describing the phenomena in two model cases[J].Ultrasonics Sonochemistry, 2016, 29:413-419.

[17] GALOBURDA R, KUKA M, CAKSTE I, et al.The effect of blanching temperature on the quality of microwave-vacuum dried mushroom Cantharellus cibarius[J].Agronomy Research, 2015, 13(4):929-938.

[18] BASSEY E J, CHENG J H, SUN D W.Thermoultrasound and microwave-assisted freeze-thaw pretreatments for improving infrared drying and quality characteristics of red dragon fruit slices[J].Ultrasonics Sonochemistry, 2022, 91:106225.

[19] HAN H Y, WANG X H, WANG N L, et al.Lignans isolated from Campylotropis hirtella (Franch.) schindl.decreased prostate specific antigen and androgen receptor expression in LNCaP cells[J].Journal of Agricultural and Food Chemistry, 2008, 56(16):6928-6935.

[20] YUE Y M, ZANG Z P, WAN F X, et al.Effect of ultrasonic pretreatment on radio frequency vacuum drying characteristics and quality of Codonopsis pilosula slices[J].Agriculture, 2022, 13(1):72.

[21] DENG L Z, MUJUMDAR A S, ZHANG Q, et al.Chemical and physical pretreatments of fruits and vegetables:Effects on drying characteristics and quality attributes—A comprehensive review[J].Critical Reviews in Food Science and Nutrition, 2019, 59(9):1408-1432.

[22] 魏淑萍, 何易东.不同微波参数对真空微波膨化哈密瓜干的影响[J].食品科技, 2022, 47(12):60-66.WEI S P, HE Y D.Effects of different microwave parameters on vacuum microwave puf ng of dried cantaloupe[J].Food Science and Technology, 2022, 47(12):60-66.

ng of dried cantaloupe[J].Food Science and Technology, 2022, 47(12):60-66.

[23] 裴昱鹏, 杨恺雯, 李栋, 等.高温高湿气体射流冲击烫漂对辣椒粉品质的影响[J].食品与发酵工业, 2023, 49(9):276-282.PEI Y P, YANG K W, LI D, et al.Effects of high-humidity hot air impingement blanching on quality attributes of red pepper powder[J].Food and Fermentation Industries, 2023, 49(9):276-282.

[24] SALEH S N, HAMEED L A.CFD simulation of air flow patterns in a spray dryer fitted with a rotary disk[J].Iraqi Journal of Chemical and Petroleum Engineering, 2016, 17(2):69-77.

[25] XU M, CHEN Q S, KONG X B, et al.Heavy metal contamination and risk assessment in winter jujube (Ziziphus jujuba Mill.cv.Dongzao)[J].Food and Chemical Toxicology, 2023, 174:113645.

[26] 赵林林, 郭效德, 黄珊珊, 等.硝基胍连续喷雾干燥数值模拟研究[J].爆破器材, 2021, 50(5):21-27.ZHAO L L, GUO X D, HUANG S S, et al, Numerical simulation of continuous spray drying of nitroguanidine[J].Explosive Materials, 2021, 50(5):21-27.

[27] GOULA A M, ADAMOPOULOS K G.Effect of maltodextrin addition during spray drying of tomato pulp in dehumidified air:I.drying kinetics and product recovery[J].Drying Technology, 2008, 26(6):726-737.

[28] TONON R V, BRABET C, HUBINGER M D.Influence of process conditions on the physicochemical properties of açai (Euterpe oleraceae Mart.) powder produced by spray drying[J].Journal of Food Engineering, 2008, 88(3):411-418.