苹果营养丰富, 除了膳食纤维, 还具有大量人体所需的维生素和矿物质等营养素[1]。鲜苹果被采摘后, 水分含量高、呼吸强度大,采后贮运和分销环节腐败风险高、营养成分损失大,将其加工成干制品, 既可提高苹果的附加值, 又可方便贮藏与食用及营养成分的保留[2]。苹果常用的加工干燥方法有真空冷冻干燥、热风干燥、真空微波干燥和微波干燥等[3]。其中热风干燥因其操作简单,易控制,但干燥效率较低,产品品质较差[4];微波干燥是电磁波作为加热源的干燥方式,速度快、持续性强[5],但干燥后期易产生“热点”导致局部过热或焦糊的现象[6]。故需与其他干燥方式结合应用以提高干燥速率并改善产品质量。

微波对流耦合干燥是以热风和微波干燥为基础发展的新型联合干燥技术。微波对流耦合干燥指在微波干燥的同时辅以热风干燥,2种干燥同时进行,从而达到对食品进行干燥的目的。在耦合干燥过程中传热、传质方向一致, 可显著缩短干燥周期, 提升干燥效率,同时能更好地保留干燥物料原本的营养素, 提高产品干燥质量[7]。这种方法已广泛应用于在果蔬等产品的干燥中[8]。ZENG等[9]及SU等[10]研究了在非反馈控制条件下微波功率和热风温度对微波-热风联合干燥制备生姜片和杏鲍菇的影响,表明适宜条件的联合干燥有利于营养成分的保留和干燥均匀性的改善。MAFTOONAZAD等[11]利用微波-热风耦合干燥技术,与纯热风干燥相比,洋葱片的干燥时间缩短了90% 以上,能量效率提升了3.0~16.0倍,同时还改善了色泽、风味和总酚化合物的保留。李湘利等[12]以鸡枞菌为试材,采用热风-微波联合干燥提升鸡枞菌干燥速率,改善产品皱缩和焦糊硬化现象,获得感官品质好的干燥产品。KESBI等[13]采用对流、微波和微波对流联合干燥方法干燥柠檬片,表明微波对流联合干燥的总色差和质量明显高于其他方法。然而,关于水果微波对流耦合干燥温度反馈控制研究鲜有报道,有待进一步验证。

干燥产品的质量和能耗都与物料的水分扩散机制密切相关,但是现有的技术仍然难以对物料干燥过程中的水分变化进行在线监测[14]。因此,学者们提出了Weibull 分布函数和Dincer 模型分析干燥过程,Weibull和Dincer 模型现已成功分析了菊芋、光皮木瓜、山药片和桂圆等物料干燥过程中热、质传递特性[14-19]。然而,有关于苹果微波对流耦合干燥过程中传热、传质特性方面的研究还鲜有报道。

本文采用微波对流耦合干燥对鲜苹果进行干燥,考察热风温度对苹果丁加热干燥特性、微波功率及品质的影响(色差、维生素C、多酚、黄酮及感官评价),并与单一微波和热风干燥进行比较。旨在为苹果干燥和微波对流耦合干燥技术的工艺控制提供理论基础和技术借鉴。

1 材料与方法

1.1 材料与试剂

富士苹果购于甘肃省庆阳市百佳超市,干燥前将苹果清洗去皮,切成1 cm×1 cm×1 cm的苹果丁备用,苹果原料的初始含水率为86.99%。

1.2 仪器与设备

101型电热鼓风干燥箱,北京科伟永兴仪器有限公司;ORW1.0S-3000R微波热风联合干燥设备,南京澳润微波科技有限公司;AX8红外热成像仪,美国波特兰FLIR系统公司;WR-10精密色差仪,深圳市威福光电科技有限公司。

1.3 实验方法

1.3.1 干燥实验

所有的干燥实验均在微波对流耦合干燥器中进行,该装置主要包括两大部分:热风系统和微波系统,分别实现微波、对流及微波对流耦合干燥,其内腔尺寸500 mm×500 mm×500 mm,微波最大功率为2 000 W,设备可在恒功率(300~2 000 W)和恒温模式下进行。恒温模式下干燥时整个料盘物料表面最高点温度通过红外热成像仪巡回捕捉并控制,根据设定温度反馈调节微波功率。

1.3.1.1 微波对流耦合干燥

本实验选取热风系统加热器温度分别为20、40、80、100、135 ℃,分别对应的进风口温度为19.6、32.8、54.2、64.3、82.9 ℃,风速为1 m/s,选取微波初始功率为1 200 W,设定的物料表面升温程序为50-60-70-80 ℃,微波根据达到的设定温度依次按照初始功率的80%、60%和40%输出,当达到80 ℃时,微波通过温度反馈开闭式输出。

1.3.1.2 热风干燥

干燥试验在设定加热器温度为80 ℃,对应的进风口热风温度为58.7 ℃的条件下进行,风速为1 m/s。

1.3.1.3 微波干燥

选取微波初始功率为1 200 W,物料表面温度以及微波功率输出与微波对流耦合干燥条件一致。

每次试验均称取200 g苹果丁在物料盘中摆放均匀,在电脑热成像图中选择6个测定点测定苹果表面温度变化。等设备达到干燥条件并稳定后,将装有样品的物料盘放置于干燥腔体内。设备自动记录时间、质量、温度、功率等实验数据,直至样品干燥到水分含量18%以下,后将产品冷却至室温,装入密封的聚乙烯袋中用于进一步分析。

1.3.2 测定方法

1.3.2.1 水分含量

采用GB 5009.3—2016《食品安全国家标准 食品水分的测定》测定。

1.3.2.2 色泽

用精密色差仪对平铺在白纸上的苹果丁进行L*、a*和b*值的测定。ΔE代表测定物料的色泽与鲜样的差值,其计算如公式(1)所示:

(1)

式中:L*为亮度(亮→暗:100→0); a*为绿- →+红;b*为蓝- →+黄。

1.3.2.3 维生素C

依据 GB 5009.86—2016 《食品安全国家标准 食品中抗坏血酸的测定》测定。

1.3.2.4 多酚、黄酮

苹果干制品粉碎研磨,取0.5 g粉末后加入80%甲醇10 mL,在室温下持续搅拌 60 min。之后,在4 000×g的条件下,进行20 min的离心,收集离心上清液,将滤渣重复提取2次,将滤液定容至50 mL的容量瓶[20]。

用福林酚比色法测定苹果丁中的多酚含量,结果以每克样品中没食子酸含量表示(mg GAE/g DW)[20];用AlCl3比色法测定黄酮含量,结果以每克样品中芦丁含量表示(mg RE/g DW)。多酚、黄酮含量按公式(2)计算:

(2)

式中:W为多酚、黄酮的含量,mg/g干重;C1为标准曲线查得样品待测液的浓度,mg/mL;V1为上清液总体积,mL;V2为样品待测液体积,mL;F为样品干基重量,g。

1.3.2.5 感官质量评价

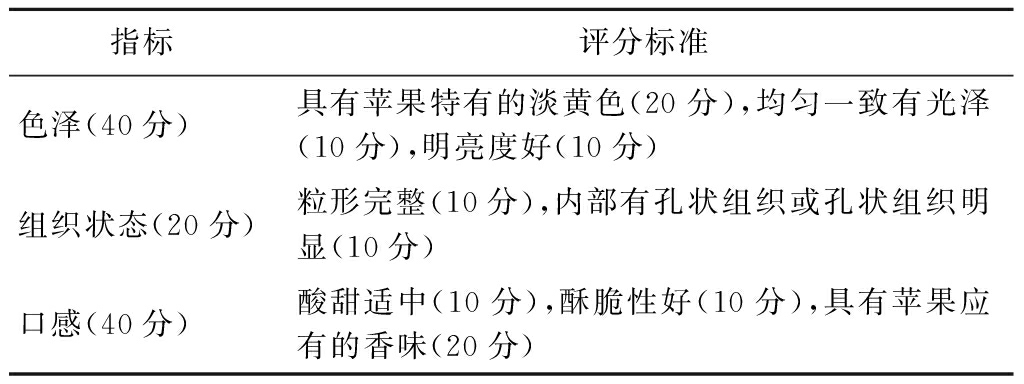

参考GB/T 23352—2009 《苹果干 技术规格和试验方法》 的方法并作适当改进。以苹果丁的色泽、组织状态、口感滋味为主要依据,对其进行了综合评分,感官评定标准如表1所示。样品随机由10名专业人员进行综合评价。

表1 苹果丁感官品质评定标准

Table 1 Sensory evaluation criteria of the dried apple cubes

指标评分标准色泽(40分)具有苹果特有的淡黄色(20分),均匀一致有光泽(10分),明亮度好(10分)组织状态(20分)粒形完整(10分),内部有孔状组织或孔状组织明显(10分)口感(40分)酸甜适中(10分),酥脆性好(10分),具有苹果应有的香味(20分)

1.4 数据处理

1.4.1 水分比(moisture ratio, MR)

干燥实验中的水分比表示一定干燥条件下物料剩余水分率[7],可按公式(3)计算:

(3)

式中:Mt为t时刻的干基含水率, kg/kg;Me为平衡时干基含水率, kg/kg;M0为初始干基含水率, kg/kg。

1.4.2 干燥速率(drying rate, DR)

干燥速率为每单位质量的干燥材料在每单位时间内去除水的质量[7],计算如公式(4)所示:

(4)

式中:DR 为苹果丁的干燥速率, kg/(kg·min);Mt1为t1时刻的干基含水率, kg/kg;Mt2为t2时刻的干基含水率, kg/kg;t1、t2为干燥时间, min。

1.4.3 基于 Weibull 分布函数拟合干燥特性曲线

Weibull 分布函数如公式(5)所示[14]:

MR=e-(t/α)β

(5)

式中:α 为尺度参数,表示干燥过程中的速率常数,约等于干燥过程中物料脱去 63%水分所需要的时间;β为形状参数,值与干燥过程开始时的干燥速率有关,估算水分扩散系数(Dcal)如公式(6)[14]:

(6)

式中:Dcal为估算的水分扩散系数;r 为物料的当量体积半径,此处取 6.025×10-3 m。

1.4.4 基于 Dincer 模型拟合干燥特性曲线

Dincer 模型如公式(7)所示[16]:

MR=G·exp(-St)

(7)

式中:G 为滞后因子,无量纲常数,表示干燥过程传热传质中受到的内部阻力的大小;S为干燥系数,表示单位时间内物料的干燥能力,S 越大,干燥速度越快。

毕渥数(Bi)和水分有效扩散系数(Deff)的计算如公式(8)、公式(9)所示:

Bi=0.057 6G26.7

(8)

(9)

式中:L为物料厚度,此处值为0.01 m;μ为特征公式(10)的特征根,由于苹果丁规律排列料盘中,简化为平板问题,此处特征根μ由公式(10)确定[16]:

μ=-419.24G4+2 103.8G3-3 615.8G2+2 880.3G-858.94

(10)

根据公式(8)和公式(9),得出对流传质系数(k),如公式(1)所示:

(11)

SPSS 15.0.1进行结果表示为X±SD,均值之间的显著性采用Duncan′s Multiple Range test,当P<0.05时认为平均值之间存在统计学上的显著差异。

2 结果与分析

2.1 不同干燥条件对苹果丁加热特性的影响

不同干燥过程中苹果丁的温度变化及均匀性参数见图1。由图1-a可知,微波对流耦合干燥的物料温度变化趋势基本一致,皆是由快至缓,最后趋于稳定,但物料温度达到恒定温度时差异较大。当热风温度为19.6、32.8、54.2、64.3、82.9 ℃时,物料所达到的平均恒定温度分别为38.1、48.9、64.4、67.8、81.2 ℃,表明热风温度越高,升温越快。由图1-b可以看出,单一微波干燥前期温度变化较大,后期温度趋于恒定,物料所达到的平均恒定温度仅为40.8 ℃。热风干燥随干燥时间的延长缓慢上升,达到54.6 ℃时趋于稳定,物料所能达到的平均恒定温度即为热风温度。在不同干燥过程中,苹果丁干燥过程均可分为升温和恒温2个阶段。微波对流耦合干燥温度迅速上升,干燥时间短,热风干燥升温慢,干燥时间最长。

a-热风温度的物料温度;b-微波和热风干燥的物料温度;c-热风温度物料温度的极差;d-微波和热风干燥时物料温度的极差;e-热风温度的物料温度的标准差;f-微波和热风干燥时物料温度的标准差

图1 不同干燥条件下苹果丁的温度变化及均匀性参数

Fig.1 Temperature variation and uniformity parameters of the diced apple under different drying conditions

由图1-c和图1-e可知,苹果丁在微波对流耦合干燥期间,热风温度对极差和标准差有显著影响,随着干燥的进行极差和标准差都在变小,且热风温度越高,极差和标准差越小,表明加热的均匀性逐渐变好。图1-d和图1-f可知,在整个热风干燥期间极差和标准差都较小,即苹果丁加热均匀性好,而微波干燥的极差和标准差大,且呈现较大的波动性,苹果丁加热极不均匀,在干燥过程中可以闻到明显的焦糊味。此现象验证了微波干燥的特性,也就是干燥不均匀,即局部温度过高,很容易将其烧焦,同时由于水分急剧蒸发,形成蒸汽流,对物料结构造成了强烈的冲击,从而导致产品质地变差[6]。

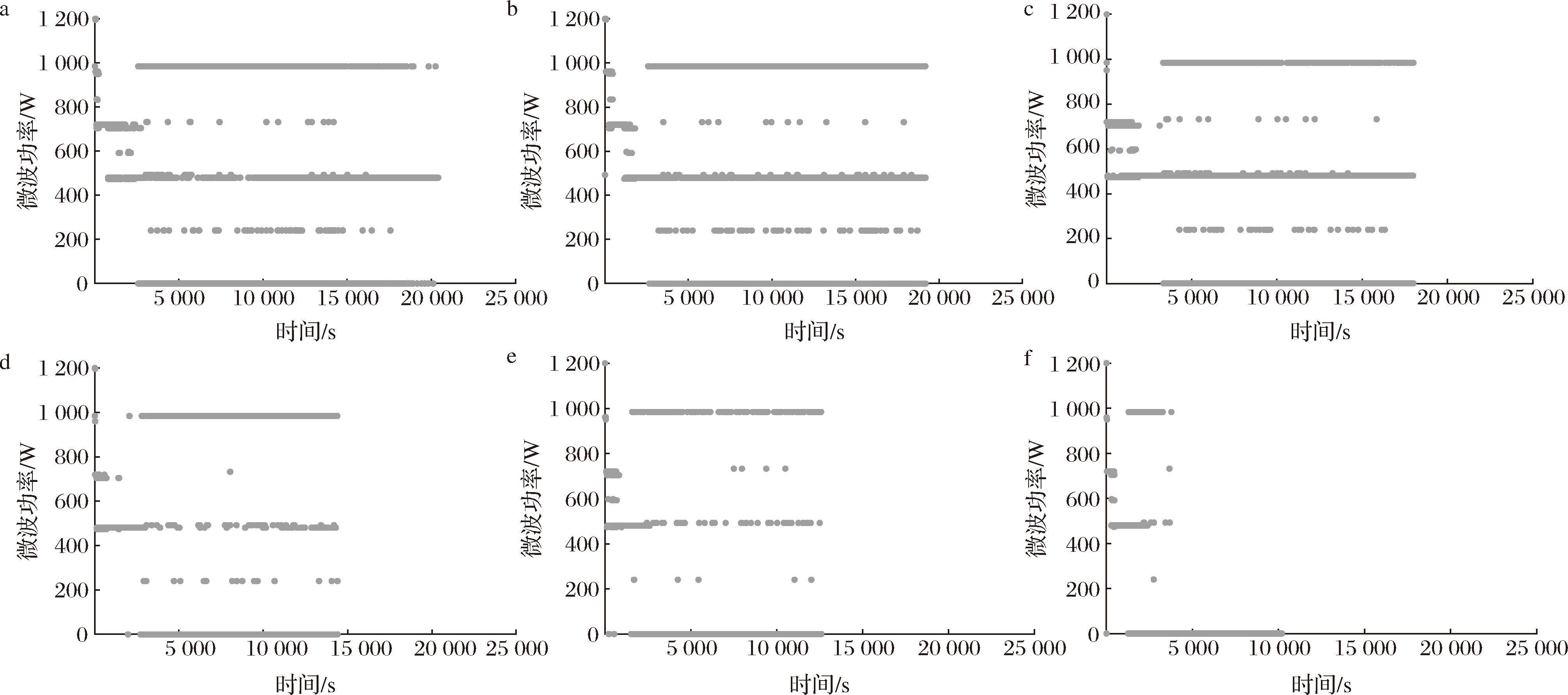

2.2 微波功率图谱

为了理解干燥过程中物料温度变化的原因以及微波的输出情况,不同微波对流耦合干燥(热风温度19.6、32.8、54.2、64.3、82.9 ℃)及微波干燥微波功率图谱被记录,结果见图2。所有的干燥都未在初始设定的1 200 W的微波输出情况下进行,表明干燥时微波加热非常迅速,即物料表面最高点温度瞬时达到预设定的最低温度50 ℃,在热风温度较低的微波对流耦合干燥或单纯微波干燥的前期,大约前25 000 s,微波输出呈现出阶梯式递减的模式,即微波功率依次由960 W降为720 W和480 W,此后微波功率维持在480 W输出并呈现出不均匀的间歇式输出(图2-a~图2-d),表明当前负载以及设定最高点温度情况下,480 W的微波功率是过剩的。当在微波对流耦合干燥中热风温度进一步提高时,在干燥前期,大约前10 000 s,微波输出呈阶梯式递减并兼有不均匀的间歇式的混合输出模式(图2-e~图2-f),随后,当热风温度为64.3 ℃时,微波功率维持在480 W输出并呈现出不均匀的间歇式输出,当热风温度为82.9 ℃时,微波停止工作,呈现出先微波对流耦合后对流的分段式干燥特征。微波功率的变化是根据改变磁控管工作间隙时间来控制功率,在加热苹果丁时很容易听到设备出现断断续续的继电器吸合声音。

a-微波干燥;b- 19.6 ℃;c- 32.8 ℃;d- 54.2 ℃;e- 64.3 ℃;f- 82.9 ℃

图2 不同干燥方式下微波功率变化图谱

Fig.2 Spectrum of microwave power change under different drying methods

2.3 不同干燥条件对苹果丁干燥特性的影响

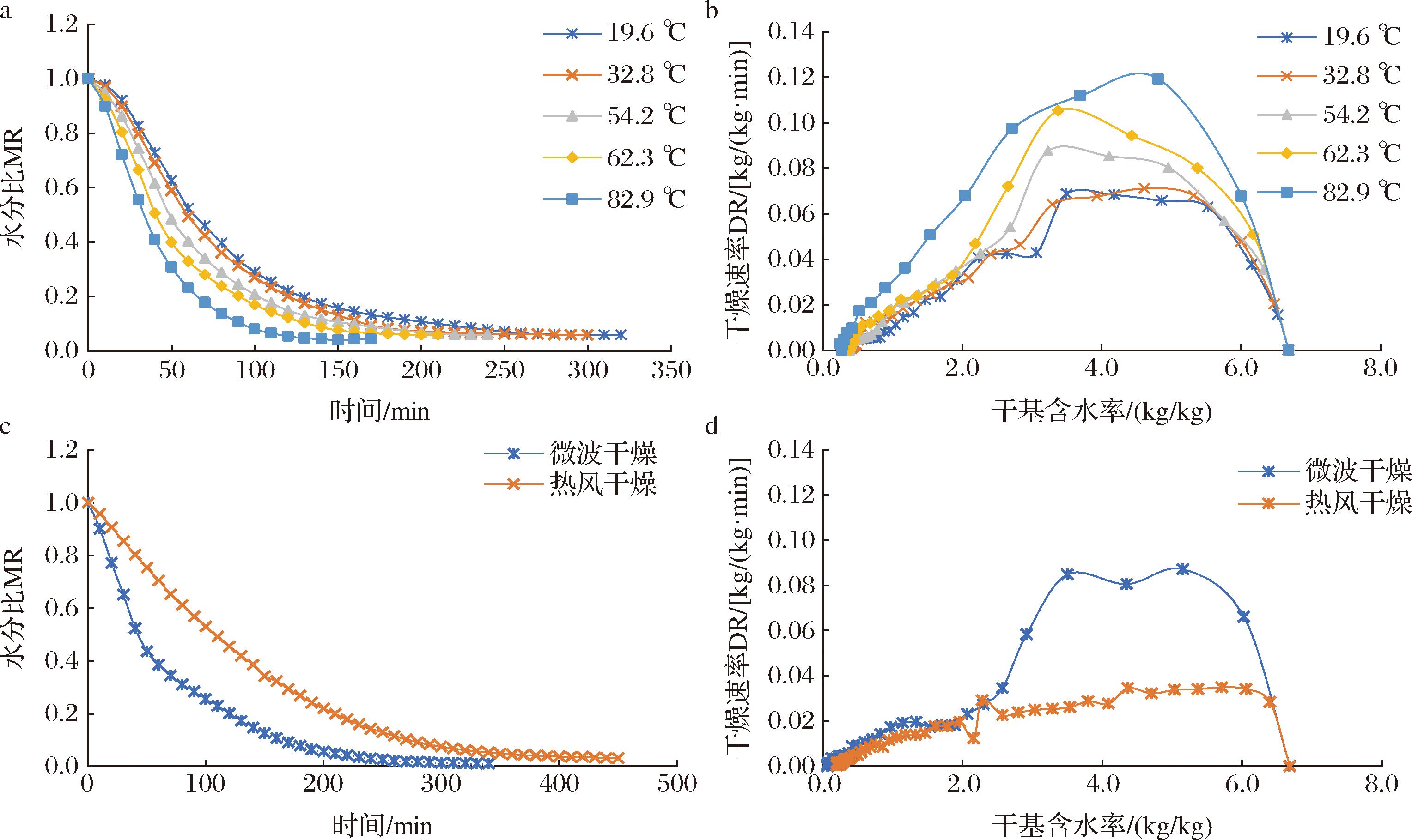

图3是不同干燥条件下苹果丁的干燥特性曲线。由图3-a可见,苹果丁水分比的变化趋势基本一致,且温度越高,下降趋势越明显。当热风温度为19.6、32.8、54.2、64.3、82.9 ℃时,苹果丁的微波对流耦合干燥时间分别为320、300、240、210、170 min,说明随着热风温度的升高,苹果丁干燥至安全含水率的时间缩短。与19.6 ℃干燥相比,在82.9 ℃下物料干燥时间减少了88.2%,这是因为随着热风温度升高,温度与样品之间的水蒸气压力差增大,使苹果内部水分更能快速的蒸发,因而缩短了干燥时间,提高了干燥效率。由图3-c可以看出,2种干燥方式对干燥时间有显著影响,单一微波干燥有利于缩短干燥时间。微波和热风干燥时间分别为340 min和450 min。微波对流耦合干燥相对于单一微波、热风干燥方式,干燥的时间分别缩短5.9%~50%、28.9%~62.2%。微波对流耦合干燥,尤其是热风温度较高时可大幅度缩短干燥时间。

a-热风温度的干燥曲线;b-热风温度的干燥速率曲线;c-微波和热风干燥曲线;d-微波和热风干燥速率曲线

图3 不同干燥条件下苹果丁干燥特性曲线

Fig.3 Drying characteristic curves of the diced apple under different drying conditions

由图3-b可知,微波对流耦合干燥中物料干燥速率受热风温度的影响较大,热风温度越高,干燥速率越大。由图3-d可以看出,单一微波和热风干燥条件下,干燥速率随干基含水率降低而降低,其中微波干燥速率比热风干燥要高。干燥过程分为加速和降速2个阶段。加速阶段从干燥初始到干燥速率达到最大值,随后保持长时间的降速干燥。其原因是由于干燥初期有大量游离水存在,水分汽化速度快,干燥速率加快,而干燥后期,苹果丁中的水分主要以结合水为主,再者干燥前期汽化过快,致使苹果丁表皮出现硬化现象,增加热质传递阻力,阻碍水分的持续蒸发,最终导致干燥速率迅速降低[21],降速阶段由此形成。

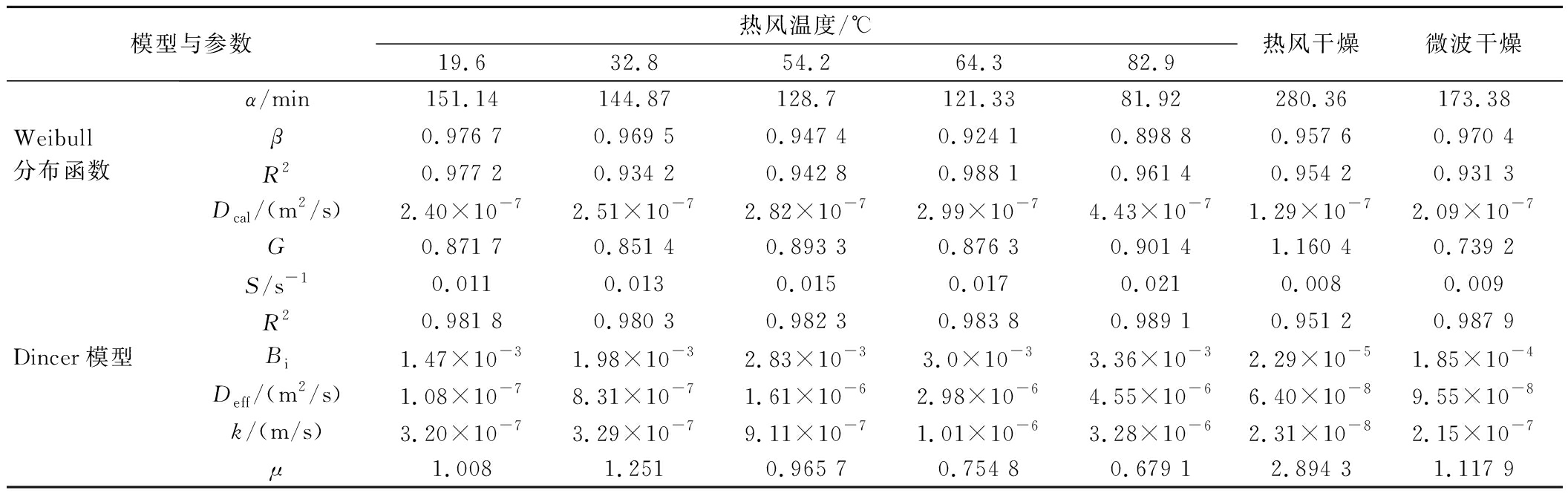

2.4 干燥特性曲线模型对比分析

Weibull 分布函数对苹果丁在不同干燥条件下的干燥特性分析结果(表2)。由决定系数R2可知,Weibull分布函数可很好地描述苹果丁干燥过程。不同干燥条件下α介于81.92~280.36变化,α越小,则干燥时间越短。形状参数β在0.898 8~0.976 7变化,β<1说明干燥速率主要受控于内部水分扩散,其表现为降速干燥。Weibull分布函数估算的水分扩散系数Dcal为2.40×10-7~4.43×10-7m2/s,随着α值的增加而减少。而Weibull分布函数计算水分扩散系数存在一定的缺陷,其未考虑干燥是否为内部水分迁移或表面水分蒸发制约。

表2 基于Weibull分布函数及Dincer模型模拟苹果丁干燥特性结果

Table 2 Results of simulating drying characteristics of the apple cubes based on Weibull distribution function and Dincer model

模型与参数热风温度/℃19.632.854.264.382.9热风干燥微波干燥Weibull分布函数α/min 151.14144.87128.7121.3381.92280.36173.38β0.976 70.969 50.947 40.924 10.898 80.957 60.970 4R20.977 20.934 20.942 80.988 10.961 40.954 20.931 3Dcal/(m2/s)2.40×10-72.51×10-72.82×10-72.99×10-74.43×10-71.29×10-72.09×10-7Dincer模型G0.871 70.851 40.893 30.876 30.901 41.160 40.739 2S/s-10.0110.0130.0150.0170.0210.0080.009R20.981 80.980 30.982 30.983 80.989 10.951 20.987 9Bi1.47×10-31.98×10-32.83×10-33.0×10-33.36×10-32.29×10-51.85×10-4Deff/(m2/s)1.08×10-78.31×10-71.61×10-62.98×10-64.55×10-66.40×10-89.55×10-8k/(m/s) 3.20×10-73.29×10-79.11×10-71.01×10-63.28×10-62.31×10-82.15×10-7μ1.0081.2510.965 70.754 80.679 12.894 31.117 9

Dincer模型模拟不同干燥条件下苹果丁的干燥特性结果见表2,由 R2 可知,Dincer 模型可较好地描述苹果丁干燥过程。G介于 0.739 2~1.160 4,表明在不同干燥条件下,物料干燥前期具有升速阶段,且其值越大,升速阶段时间越长[16],与 Weibull 分布函数中 β 值分析结果相符。毕渥数 Bi是指干燥过程中物料内部导热热阻和外界对流传热或导热热阻之比。在Bi值为0~0.1时,材料温度的变化与外界对流换热强度有关,而内部热阻的作用可以忽略不计[16];Bi 值为 2.29×10-5~3.36×10-3,且随着干燥温度的升高而增大。基于 Dincer 模型求解得出Deff在6.40×10-8~4.55×10-6 m2/s。由公式(11)计算的传质系数k介于2.31×10-8~3.28×10-6。Dincer模型提供了传质系数计算公式,可以为将来用数值解析法模拟苹果丁干燥时的温度和水分分布提供借鉴[16]。

2.5 不同干燥条件对苹果丁色泽与营养品质的影响

表3是不同干燥条件对苹果丁色泽与营养品质的影响的结果。不同干燥条件对苹果丁的亮度(L*)、红绿值(a*)和蓝黄值(b*)均发生了明显变化。除热风温度82.9 ℃干燥样品外,微波对流耦合干燥条件下苹果丁的 L*随着干燥温度的升高而逐渐增加,且 L*值均显著大于微波干燥条件下L*值。其原因主要是由于微波干燥过程中容易产生“边角效应”、加热不均、局部组织易被烧焦、色泽暗淡、L*值偏低。热风温度64.3 ℃干燥苹果丁的L*值最大,为49.81。微波干燥的产品红绿值和黄蓝值都较高, 且色泽较暗, 即苹果丁由黄色向黄褐色发展, 感官质量下降。热风温度54.2 ℃干燥样品具有最低的a*和b*这说明苹果丁偏红、偏蓝,还对样品发生褐变进行抑制,其次是64.3 ℃。一般来说ΔE越小干燥产品的色泽越好,热风温度为64.3 ℃时,ΔE最小,为77.35。单纯微波干燥的样品ΔE最大,样品色泽最差。

表3 不同干燥条件对苹果丁色泽与营养品质的影响

Table 3 Effects of different drying conditions on the color and nutritional quality of the diced apples

热风温度/℃19.632.8 54.2 64.3 82.9 热风干燥微波干燥L*46.97±2.71f48.67±5.90c49.09±3.48b49.81±2.40a47.94±2.62e48.51±3.64d45.62±3.55ga*24.32±5.36f28.37±9.56a20.30±5.64g24.80±4.93e27.52±6.78c27.92±4.95b27.35±4.59db*117.45±41.19d116.35±40.13f86.55±34.12g112.94±43.81e124.59±43.77c148.43±40.49a130.71±30.96bΔE103.91±27.45b97.57±30.85c88.28±33.90e77.35±43.81g91.87±43.65d86.49±35.99f115.14±40.35a维生素C/(mg/g)7.23±0.13e8.56±0.11d9.90±0.14c13.07±0.06a6.83±0.08f10.72±0.06b5.71±0.04g多酚/(mg/g)8.11±0.05f9.89±0.06d11.90±0.09b12.98±0.07a7.31±0.08e10.54±0.11c4.62±0.07g黄酮/(mg/g)6.62±0.1d7.01±0.2c7.30±0.2b8.38±0.2a5.03±0.1f5.78±0.2e4.61±0.1g感官评分/分78.90±0.31d80.40±0.81c83.80±0.36b87.80±0.91a75.40±0.45e84.10±0.53a70.20±0.32f

注:不同的字母 a~g 表示在不同的干燥条件下有显著性差异(P<0.05)。

鲜苹果的抗坏血酸含量最高,不同干燥条件下抗坏血酸能力均显著低于鲜果(P<0.05)。在微波对流耦合干燥中,随着热风温度的升高先增后减,在64.3 ℃达到最大值。这可能是当热风温度过高时,由于极性分子之间的摩擦和碰撞,中心积累了更多的热量,导致维生素C作为一种酸性热敏营养物质,降低了其保留率。然而,由于热风温度过低,低温和长期加热也加速了维生素C的损失。

鲜苹果的多酚含量为17.65 mg/g,苹果经不同干燥条件处理后多酚含量差异显著(P<0.05)。其中热风温度64.3 ℃的样品多酚含量较高,微波干燥样品最低。酚类物质的还原性强,在干燥时极易氧化;随着干燥时间的延长,总酚类物质的损失也随之增加。在不同的干制工艺中,由于长期暴露于氧环境,使苹果丁中的酚类物质发生了强烈的氧化,使其多酚类物质大量流失。

不同干燥条件均使苹果干制品的黄酮含量降低,鲜苹果黄酮含量最高为12.2 mg/g,微波干燥最低。可能是微波干燥长期加热,使黄酮发生氧化,造成其大量流失。结果表明,在热风温度64.3 ℃的微波对流耦合干燥条件下,黄酮的含量较热风干燥时高出了31%。这是因为微波对流耦合干燥可以将能量辐射到物料内部,从而缩短干燥周期,减少黄酮与氧气的反应时间[7],有效降低了黄酮的损耗。

热风干燥的感官评价与微波对流耦合干燥差异不显著,但显著高于微波干燥(P<0.05)。微波对流耦合干燥苹果丁得分较高,这说明干燥过程中,苹果的色泽、香味及形态都发生了较大的变化,这可能与干燥过程中的温度与时间的设置有关。热风温度64.3 ℃的感官评价最优为87.8分,其次为热风干燥。微波干燥感官评价最差。可能是微波干燥过程中,高温导致苹果丁的表面收缩,局部出现硬质外壳,氧化导致苹果丁变色,外观较差,同时,还加快美拉德反应,甚至发生烧焦,产生焦糊味,香味也较差[6]。

3 结论

本研究考察了热风温度对微波对流耦合干燥过程的影响,并与单纯微波干燥和热风干燥对比,在微波功率 1 200 W和物料表面设定温度80 ℃下,研究了苹果丁的加热干燥特性、微波功率图谱以及产品品质;采取Weibull 分布函数和Dincer 模型对干燥曲线拟合,分析干燥过程;从色泽、维生素C、多酚、黄酮和感官评价等方面综合考察了不同干燥工艺对苹果丁品质的影响。研究表明,在设定的物料温度条件下,热风温度对物料干燥有显著影响,随着风温升高,干燥均匀性逐渐变好,干燥时间变短;苹果丁水分比均呈指数下降趋势,干燥过程表现为降速干燥。当热风温度低于82.9 ℃时,微波呈现出不均匀的间歇式加热特征,热风温度为82.9 ℃时则为分段式干燥过程。在热风温度为64.3 ℃时微波对流耦合干燥苹果丁品质较优。该研究将为分析干燥过程中的传热传质规律和选择适宜的苹果等果蔬微波对流耦合干燥工艺条件奠定基础。

[1] 吕豪, 吕为乔, 崔政伟, 等.不同微波环境下苹果片干燥特性分析[J].农业机械学报, 2018, 49(S1):433-439.LYU H, LYU W Q, CUI Z W, et al.Analysis on drying characteristics of apple slices under different microwave conditions[J].Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1):433-439.

[2] 效碧亮, 效碧彩, 刘晓风.苹果片双段控湿干燥特性及干燥品质工艺研究[J].食品与发酵工业, 2023, 49(5):237-246.XIAO B L, XIAO B C, LIU X F.Drying characteristics, quality and process optimization of apple slices during Two-stage relative humidity-controlled drying[J].Food and Fermentation Industries, 2023, 49(5):237-246.

[3] 任旭, 谢蔓莉, 叶发银, 等.烫漂方式对苹果脆片褐变和多酚及其抗氧化活性的影响[J].食品与发酵工业, 2022, 48(1):161-168. REN X, XIE M L, YE F Y, et al.Effects of blanching treatments on browning, polyphenol composition and antioxidant activity of apple slices[J].Food and Fermentation Industries, 2022, 48(1):161-168.

[4] XU Y R, ZANG Z P, ZHANG Q, et al.Characteristics and quality analysis of radio frequency-hot air combined segmented drying of wolfberry (Lycium barbarum) [J].Foods, 2022, 11(11): 1645.

[5] 邢娜, 万金庆, 厉建国, 等.不同干燥方法对苹果片品质及微观结构的影响[J].食品与发酵工业, 2019, 45(16):148-154.XING N, WAN J Q, LI J G, et al.Effects of different drying methods on the quality and microstructure of apple slices[J].Food and Fermentation Industries, 2019, 45(16):148-154.

[6] 付文杰, 李静, 裴永胜, 等.微波干燥温度分布对胡萝卜干燥特性与品质的影响[J].中国食品学报, 2023, 23(5):151-161.FU W J, LI J, PEI Y S, et al.Effect of microwave drying temperature distribution on drying characteristics and quality of carrot[J].Journal of Chinese Institute of Food Science and Technology, 2023, 23(5):151-161.

[7] 王汉羊, 刘丹, 于海明.山药微波热风耦合干燥特性及动力学模型[J].食品科学, 2018, 39(15):115-121.WANG H Y, LIU D, YU H M.Drying characteristics and kinetic model of Chinese yam using microwave coupled with hot air [J].Food Science, 2018, 39(15):115-121.

[8] KARIMI S, LAYEGHINIA N, ABBASI H.Microwave pretreatment followed by associated microwave-hot air drying of Gundelia tournefortii L.:Drying kinetics, energy consumption and quality characteristics[J].Heat and Mass Transfer, 2021, 57(1): 133-146.

[9] ZENG S Y, WANG B, LYU W Q, et al.Effects of microwave power and hot air temperature on the physicochemical properties of dried ginger (Zingiber officinale) using microwave hot-air rolling drying[J].Food Chemistry, 2023, 404:134741.

[10] SU D B, LYU W Q, WANG Y, et al.Drying characteristics and water dynamics during microwave hot-air flow rolling drying of Pleurotus eryngii[J].Drying Technology, 2020, 38(11):1493-1504.

[11] MAFTOONAZAD N, DEHGHANI M R, RAMASWAMY H S.Hybrid microwave-hot air tunnel drying of onion slices:Drying kinetics, energy efficiency, product rehydration, color, and flavor characteristics[J].Drying Technology, 2022, 40(5):966-986.

[12] 李湘利, 刘静, 王印壮, 等.鸡枞菌热风-微波联合干燥特性及动力学模型[J].食品与发酵工业, 2020, 46(21):107-114.LI X L, LIU J, WANG Y Z, et al.Characteristics and kinetics model of Termitomyces albuminosus using hot air combined with microwave drying[J].Food and Fermentation Industries, 2020, 46(21):107-114.

[13] KESBI O, SADEGHI M,AHMAD MIREEI S.Quality assessment and modeling of microwave-convective drying of lemon slices[J].Engineering in Agriculture, Environment and Food, 2016, 9(3):216-223.

[14] 程新峰, 潘玲, 李宁, 等.菊芋微波真空干燥过程的水分扩散特性及模型拟合[J].食品工业科技, 2022, 43(6):33-40.CHENG X F, PAN L, LI N, et al.Moisture diffusivity characteristics and model fitting of Jerusalem artichoke (Helianthus tuberosus L.) during microwave vacuum drying[J].Science and Technology of Food Industry, 2022, 43(6):33-40.

[15] 宋镇, 姬长英, 张波.基于Weibull分布函数的杏鲍菇干燥过程模拟及理化性质分析[J].食品与发酵工业, 2019, 45(8):71-78.SONG Z, JI C Y, ZHANG B.Modeling the drying process of Pleurotus eryngii using Weibull distribution and its physicochemical properties[J].Food and Fermentation Industries, 2019, 45(8):71-78.

[16] 巨浩羽, 赵海燕, 张菊, 等.基于Dincer模型不同干燥方式下光皮木瓜干燥特性研究[J].中草药, 2020, 51(15):3911-3921.JU H Y, ZHAO H Y, ZHANG J, et al.Drying characteristics of Chaenomeles sinensis with different drying methods based on dincer model[J].Chinese Traditional and Herbal Drugs, 2020, 51(15):3911-3921.

[17] DINCER I, HUSSAIN M M.Development of a new Bi-Di correlation for solids drying [J].International Journal of Heat and Mass Transfer, 2002, 45(15):3065-3069.

[18] JU H Y, ZHAO S H, MUJUMDAR A S, et al.Energy efficient improvements in hot air drying by controlling relative humidity based on Weibull and Bi-Di models [J].Food and Bioproducts Processing, 2018, 111:20-29.

[19] JU H Y, EL-MASHAD H M, FANG X M, et al.Drying characteristics and modeling of yam slices under different relative humidity conditions [J].Drying Technology, 2016, 34(3):296-306.

[20] WANG Y Q, ZHAO H X, DENG H W, et al.Influence of pretreatments on microwave vacuum drying kinetics, physicochemical properties and sensory quality of apple slices[J].Polish Journal of Food and Nutrition Sciences, 2019, 69(3):297-306.

[21] 张付杰, 陶欢, 易俊洁, 等.辣椒微波热风耦合干燥模型及品质研究[J].包装与食品机械, 2022, 40(6):45-53.ZHANG F J, TAO H, YI J J, et al.Study on microwave hot air coupled drying model and quality of pepper[J].Packaging and Food Machinery, 2022, 40(6):45-53.