白萝卜属于十字花科萝卜属二年生植物,其具有丰富的维生素与微量矿物质,具有良好的食用价值与药用价值[1]。脱水后的白萝卜气味芳香、口感醇厚、独特,成为人们佐餐的优选,并且脱水处理能够显著延长白萝卜的贮藏时间,已成为农产品行业的重要组成部分,具有广阔的市场前景[2]。将新鲜的白萝卜进行干燥处理是目前应用最为广泛的脱水加工方式[3]。对于农产品的脱水处理一般采用对流干燥方式,具有设备工艺简单、操作简便和成本低廉的优势[4]。对流干燥的原理是通过改变干燥介质的温度、气流速度以及相对湿度达到良好的干燥效果。但温度在不同干燥过程中存在上限,干燥温度过高会在一定程度上破坏农产品品质;风量调节也不宜太大,超过最佳风量不利于干燥介质与物料之间热交换的进行,易造成多余能耗[5-6]。刘芹等[7]研究了干燥介质相对湿度对香菇干燥特性的影响,发现低湿干燥可以增大香菇表面空气与干燥介质间的水蒸气分压差,从而提升干燥速率,使香菇表面迅速结壳硬化、减少褶皱的产生,提升香菇干燥品质。因此,与改变温度和风速的方式相比,调节干燥介质的相对湿度不仅能实现较高的干燥速率,而且对农产品干燥品质的影响更小[8-10]。

市面上常见除湿方式是冷凝低温除湿、传统转轮除湿、溶液除湿、热泵干燥等;但冷凝低温除湿需要达到极低温度进行干燥,高能耗的缺点在农产品干燥领域没有太大经济效益。溶液除湿在农产品干燥领域的能耗非常低,但使用溶液作为介质控制湿度,只能实现低温干燥且除湿能力有限,导致干燥时间过长,并且控制系统更为复杂对设备工艺要求高。热泵除湿虽然节能效果明显,但不能实现湿度独立控制,深度除湿能力有限[11-12]。转轮除湿是固体除湿中常用模式,能实现湿度独立控制,具有深度除湿能力[13]。ABD-ELHADY等[14],在对固体干燥剂除湿系统的研究中提出,在干燥转轮中,影响除湿能力的最重要参数之一是再生温度,即去除从转轮除湿材料中水分所需的空气温度。传统转轮一般采用电加热的方式达到高温再生的效果,其再生温度为100~150 ℃,目前主要用于空调除湿与工业除湿干燥[15]。这些常见的除湿方式一般都具有能耗过高的缺点,高能耗的缺点导致鲜有用于农产品干燥、能耗低的干燥方式,除湿能力有限并且设备工艺要求高。

本文所提出的热泵-低温再生转轮除湿联合干燥系统,低温再生转轮采用的是高分子聚合吸附材料,其再生温度只有35~75 ℃,远低于传统转轮材料所需的温度。再生能耗低,热源利用方式更灵活,由于转轮再生温度低可利用热泵的冷凝热进行再生,从而可将热泵与转轮结合实现联合干燥,该系统与热泵干燥相比不仅能够提高干燥速率,而且农产品干燥品质也能够得到提高,系统更节能,便于农产品的后期加工及运输,特别是针对热敏性物料干燥具有较大应用前景。为进一步研究该系统的干燥性能,以白萝卜为对象,实验分析了白萝卜片在不同温度、不同风速及不同切片厚度下的干燥特性。

1 材料与方法

1.1 实验材料

白萝卜,产于河南省新郑市,选用品种为白玉大根型白萝卜,初始水分含量为94.17%。

1.2 仪器与设备

34972A数据采集仪,Keysight是德科技(中国)有限公司;UTP-313电子天平,上海花潮电器有限公司;HE83水分测定仪,上海Mettler-Toledo仪器有限公司;Testo-425热敏风速仪,北京中仪联众科技开发有限公司;JX1 000-1F智能风速风压风量仪,上海金枭电子有限公司;游标卡尺(量程150 mm、精度0.02 mm),上海申韩量具有限公司;果蔬切片器,颍上力程仪器设备有限公司。

1.3 实验系统

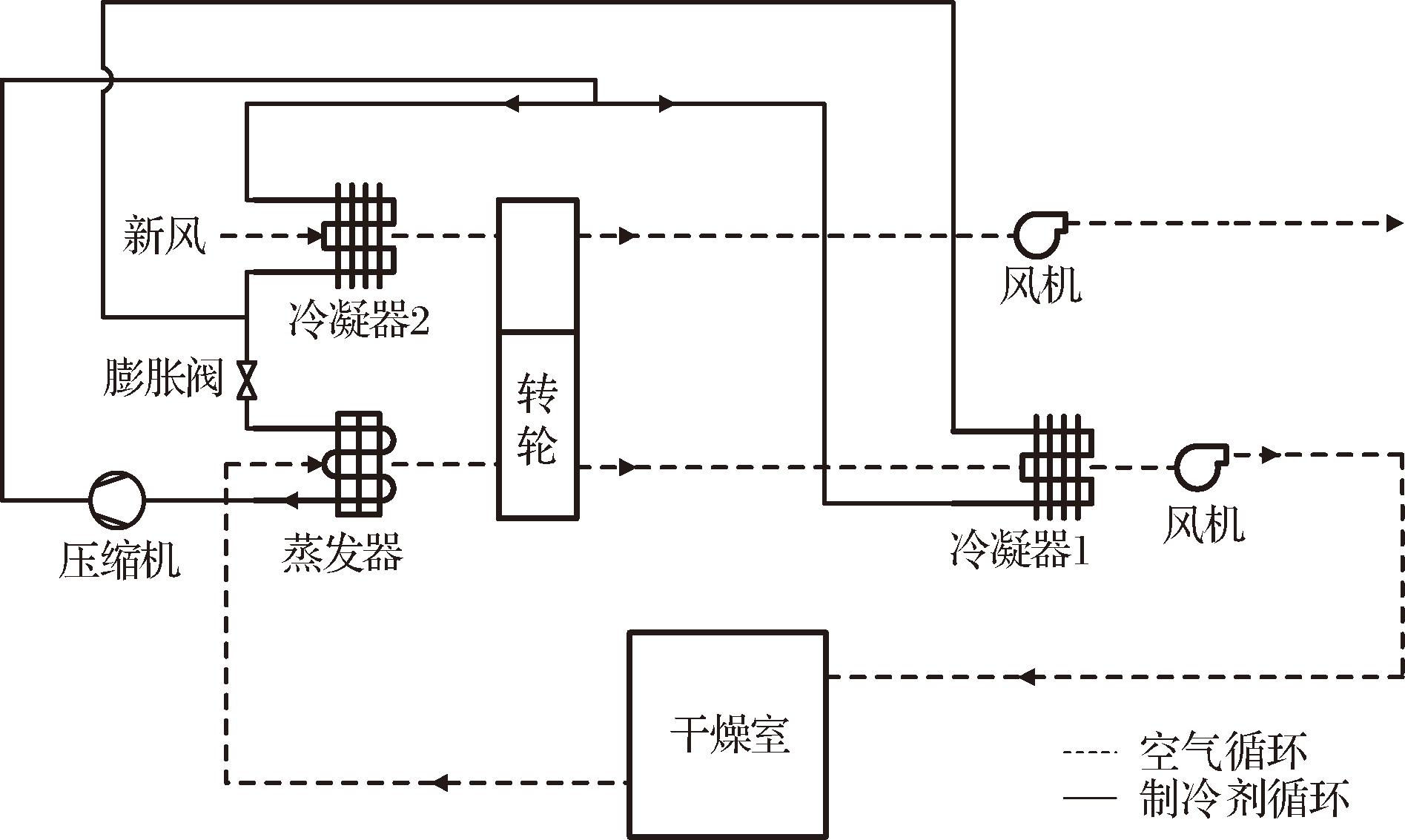

热泵-低温再生转轮除湿联合干燥系统原理如图1所示。主要设备包括:压缩机、蒸发器、冷凝器、膨胀阀、转轮除湿、干燥室等,转轮除湿材料为高分子聚合物吸附剂。设备实物见图2。

图1 基于热泵的低温再生转轮除湿干燥系统原理图

Fig.1 Schematic diagram of low-temperature regeneration desiccant wheel dehumidification and drying system based on heat pump

图2 基于热泵的低温再生转轮除湿干燥装置

Fig.2 Low temperature regeneration desiccant wheel dehumidification drying device based on heat pump

该系统分为转轮除湿空气循环和制冷循环,转轮除湿空气循环由除湿侧内循环和再生侧外循环两部分组成。对于除湿侧环路,干燥室中的高湿空气首先通过蒸发器冷却除湿,然后流经转轮进行除湿,再经冷凝器1加热后形成高温低湿空气,经循环风机送入干燥室带走物料水分后,再一次通过蒸发器实现一个循环。再生侧环路,室外空气从再生侧入口经过冷凝器2加热提升空气温度,经转轮再生区域由高温空气进行脱附再生,最后通过风机将这一部分高温高湿空气送入室外环境中,实现转轮的再生外循环。

制冷循环:压缩机从蒸发器中吸入低温低压制冷剂气体,经压缩机绝热压缩形成高温高压蒸汽,送入冷凝器中与空气进行换热凝结为高温高压的液体,再通过膨胀阀节流降压形成低温低压液体,低温低压的液体进入蒸发器与空气进行换热,变为低温低压气体再次被压缩机吸入进行压缩形成制冷循环。

1.4 实验方法

1.4.1 实验流程

选用外观无损、品质良好的白萝卜进行实验预处理。将新鲜的白萝卜清洗去除表面污泥,再用吸水纸去除白萝卜表皮残留水分,无需去皮。将预处理后的白萝卜放入果蔬切片器中,采用横切的方式切为厚度均匀的切片,然后使用水分测定仪任意选取白萝卜片进行初始含水率的检测。选取适量萝卜片称重后平铺于多孔物料盘内,物料之间无堆积,送入干燥室进行干燥。干燥完成后从室内取出至室外自然冷却后进行封装。

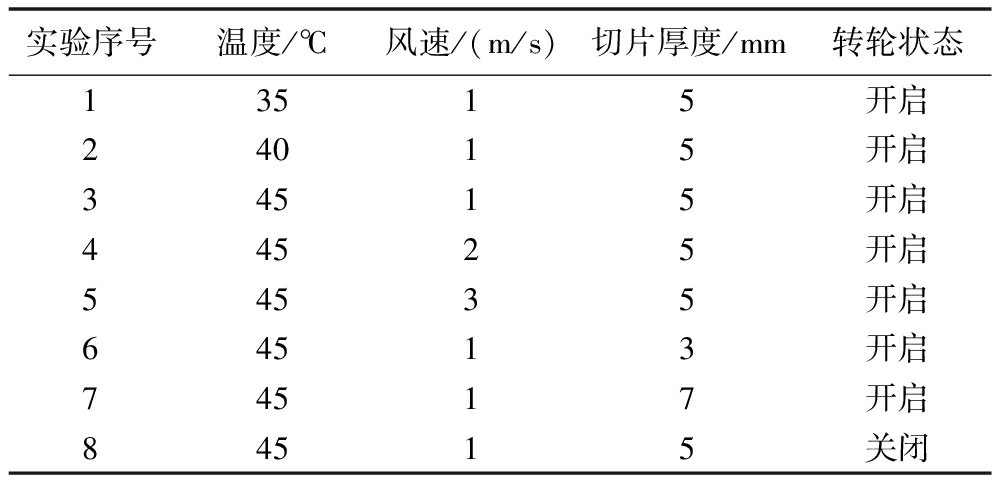

1.4.2 单因素试验

实验主要分析切片厚度、干燥温度、风速3个因素在热泵-低温再生转轮联合干燥下对白萝卜干燥特性的影响,以及设立一组单热泵干燥作为对照组。本文研究低温低湿干燥,对农产品干燥品质影响较小,因此选择35、40、45 ℃ 3种工况进行研究。根据农产品干燥实验的相关文献[15-18]可以了解到,在风速设置上不宜过小,选择1 m/s为基准,2 m/s和3 m/s为对照,厚度以5 mm为基准,选择3 mm和7 mm为对照。热泵干燥不宜选择低温工况进行干燥实验,因此选择45 ℃、1 m/s、5 mm工况为对照组。实验过程中每隔半小时记录1次白萝卜片质量,干燥白萝卜片水分含量达到(8±1)%时,停止干燥[16]。实验方案详细见表1。

表1 白萝卜片干燥实验设计方案

Table 1 Experimental design scheme for drying white radish slices

实验序号温度/℃风速/(m/s)切片厚度/mm转轮状态13515开启24015开启34515开启44525开启54535开启64513开启74517开启84515关闭

1.5 指标测定与方法

1.5.1 含水率的测定

白萝卜片干、湿基含水率的测定如公式(1)~公式(3)所示[17]:

m=m0×(1-M0)

(1)

(2)

(3)

[:Xt为t时刻白萝卜片的湿基含水率,%;mt为t时刻白萝卜片的质量,g;m为白萝卜片绝干后的质量,g;Mt为t时刻白萝卜片的干基含水率,%;m0为白萝卜片初始质量,g;M0为白萝卜片初始含水率,%。

1.5.2 水分比的测定

水分比用于表示在干燥过程中物料残余水分,一般用来反映物料干燥速率的快慢[18],计算如公式(4)所示:

(4)

[:MR为水分比,%;Mt为t时刻白萝卜片的干基含水率,%;Me为白萝卜片的平衡干基含水率,%;M0为初始时刻样品的干基含水率,%。

1.5.3 干燥速率的测定

Nd通常用来表示干燥速率,定义为单位时间内每单位面积湿物料汽化的水分质量[18],计算如公式(5)所示:

(5)

[:Nd为干燥速率,g/(g·h);Md,i+1和Md,i分别为ti+1时刻和ti时刻干基含水率,%。

1.5.4 收缩比的测定

收缩比反映的是白萝卜干燥前后体积变化情况。用游标卡尺对白萝卜片干燥前后直径进行测量,收缩比的计算如公式(6)所示:

(6)

[:SR为白萝卜片收缩比;d1为白萝卜片干燥前直径,mm;d2为白萝卜片干燥后直径,mm。

1.5.5 复水比的测定

干燥完成后进行复水实验。选用工况为干燥风速1 m/s,切片厚度5 mm下,不同干燥温度的样品。取干燥完成后的白萝卜片样品进行称重并记录数据,然后放入25 ℃恒温水浴锅中,使其充分吸水,浸泡0.5 h 后取出并用吸水纸吸干物料表面水分进行称重记录,计算出复水比。白萝卜的复水性能用复水比表示,复水比是指新鲜果蔬食品干制后吸水恢复原新鲜程度的能力,是衡量干制品品质的一项重要指标[19]。复水比(rehydration ratio,RR)的计算如公式(7)所示:

(7)

[:RR为白萝卜片的复水比,%;mr为复水前白萝卜的质量,g;md为复水后白萝卜的质量,g。

1.5.6 有效水分扩散系数

有效水分扩散系数表示物料在干燥过程中水分的扩散情况,反映物料在一定条件下的脱水能力,根据Fick第二定律可得其简化后的计算方程如公式(8)所示[20]:

(8)

根据方程计算,绘制物料干燥过程中对数关系图,进行线性拟合得到直线斜率,从而得出公式(9):

(9)

[:Deff为有效水分扩散系数,m2/s;t为物料干燥时间,s;L为物料厚度的一半,m。

1.5.7 活化能

活化能表示物料在干燥过程中脱去单位物质的量的水分所需的能量,其大小表示干燥的难易程度。活化能越大,干燥所需的能量越多,物料就越难干燥,根据阿伦尼乌斯方程方程得出活化能Ea的计算方程如公式(10)所示[21]:

(10)

公式(10)两边转换为对数关系,得到公式(11):

(11)

可得,进行线性拟合得到直线斜率k2,从而得出Ea,如公式(12)所示:

(12)

[:D0为物料中的扩散基数,m2/s;Ea为干燥活化能,kJ/mol;R为气体摩尔常数,8.314 J/(mol·K);T为干燥温度,℃。

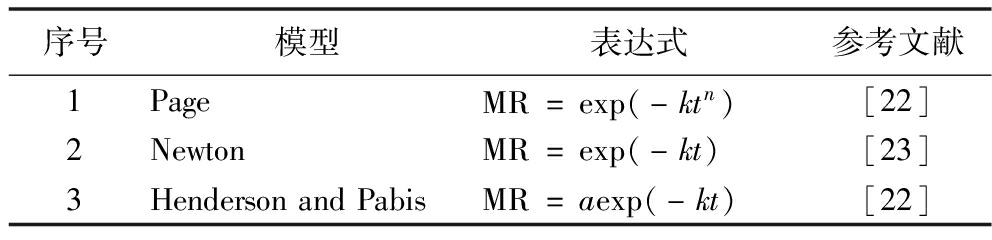

1.5.8 薄层数学干燥模型

为了更好模拟和描述白萝卜切片在联合干燥过程中的水分变化规律,建立白萝卜切片联合干燥的数学模型,从相关果蔬干燥文献中选取了3种常见的薄层干燥数学模型来拟合试验数据。各模型的名称及其表达式如表2所示。

表2 薄层数学干燥模型

Table 2 Thin-layer mathematical drying model

序号模型表达式参考文献1PageMR=exp(-ktn)[22]2NewtonMR=exp(-kt)[23]3HendersonandPabisMR=aexp(-kt)[22]

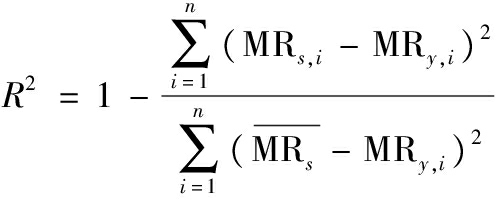

数学模型对干燥数据的拟合结果的可靠程度根据决定系数R2、卡方χ2和均方根误差RMSE来进行衡量。模型的决定系数值越高,卡方和均方根误差值越低,则说明该模型对试验数据的拟合效果越好[24]。评价指标的参数计算如公式(13)~公式(15)所示:

(13)

(14)

(15)

[:MRs,i为实验所测水分比;MRy,i为模型预测水分比;![]() 为模型预测水分比平均值;n为试验测得数据个数;m为模型中残差个数。

为模型预测水分比平均值;n为试验测得数据个数;m为模型中残差个数。

1.6 数据处理与分析

本文数据均来自3次独立重复干燥白萝卜片实验测量所得平均值。采用Origin 2022统计软件进行绘图、曲线拟合以及干燥数学模型建立,采用SPSS 27.0软件进行显著性分析。

2 结果与分析

2.1 单热泵与联合热泵干燥对白萝卜片的影响

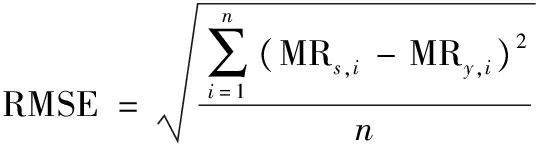

干燥温度为45 ℃,风速1 m/s,切片厚度为5 mm时,单热泵和联合热泵干燥白萝卜片的水分比变化曲线以及干燥速率曲线如图3所示。由图3-a看出,在干燥0.5 h后联合干燥和热泵干燥下的水分比比较接近,分别为0.757 9和0.793 6,两者存在显著性差异(P<0.05)。随着干燥时间的延长,2种干燥方式下的白萝卜片水分比差值逐渐增大,联合干燥优先达到干燥终点。相较于热泵干燥,干燥时间缩短了1.0 h。图3-b显示了干燥速率在干燥0~1.0 h高于单热泵干燥,随着干燥的进行,联合干燥下白萝卜片内部水分比相较于热泵干燥处于较低值,干燥难度增大,所以在中后期干燥速率低于热泵干燥。在整个干燥过程中联合干燥具有更高的干燥速率。联合干燥最大干燥速率为7.48 g/(g·h),单热泵最大干燥速率为6.39 g/(g·h)。联合干燥出口空气湿度更低,白萝卜片表面与空气间水蒸气分压力差更大,即干燥驱动力增大,从而系统干燥速率更高。

a-不同干燥方式下白萝卜的水分比变化曲线;b-不同干燥方式下白萝卜干燥速率变化曲线

图3 不同干燥方式下白萝卜的干燥特性曲线

Fig.3 Drying characteristic curves of white radish under different drying methods

2.2 不同温度对白萝卜片干燥性能的影响

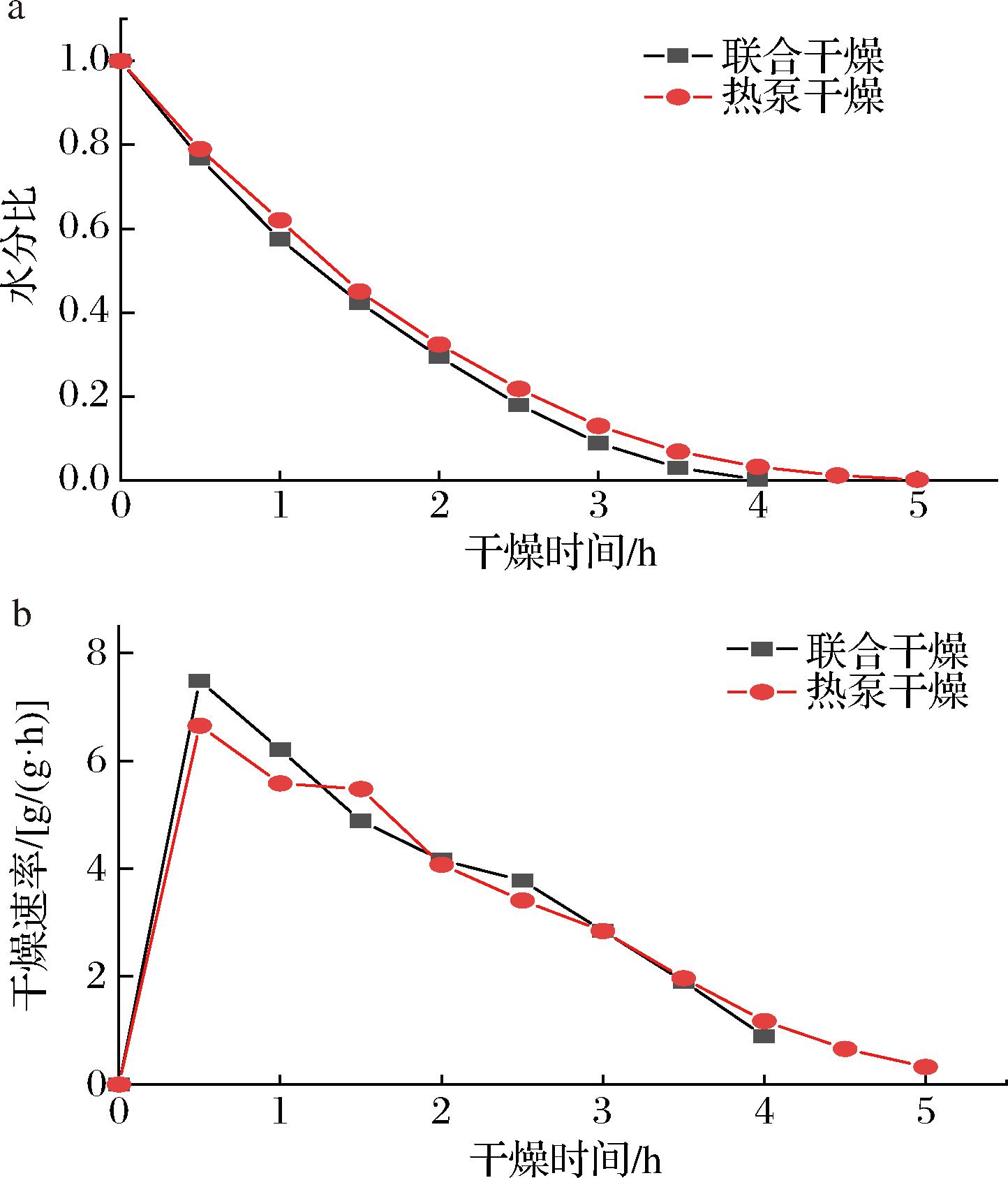

干燥风速为1 m/s,切片厚度为5 mm,干燥温度分别为45、40、35 ℃时,联合干燥白萝卜水分比变化曲线与干燥速率曲线如图4所示。干燥温度对于白萝卜的干燥过程影响造成了显著影响,图4-a中看出白萝卜水分比降至干燥终点以下分别需4.0 h、5.5 h,5.5 h。40 ℃与35 ℃干燥条件下虽然到达干燥终点时间接近,但40 ℃干燥终点的水分比为0.009 1,35 ℃干燥终点的水分比为0.014 5,35 ℃干燥终点的水分比是40 ℃干燥终点水分比的1.59倍。由此看出,白萝卜片水分比降低的过程中,随着干燥温度的升高,干燥时间缩短。由图4-b看出,在干燥的前3 h,温度越高白萝卜干燥速率越大。干燥3 h之后,温度越高干燥速率越小。这是因为随着干燥的进行,干燥温度高的白萝卜片中,含水量优先达到较低值,干燥速率也随之降低。当干燥温度为45、40、35 ℃时,最大干燥速率分别为7.48、5.78、5.17 g/(g·h)。干燥温度升高增加了白萝卜片和空气的换热量,加快了物料中水分蒸发和扩散。

a-不同干燥温度下白萝卜的水分比变化曲线;b-不同干燥温度下白萝卜干燥速率变化曲线

图4 不同干燥温度下白萝卜的干燥特性曲线

Fig.4 Drying characteristic curves of white radish under different drying temperatures

2.3 不同风速对白萝卜片干燥性能的影响

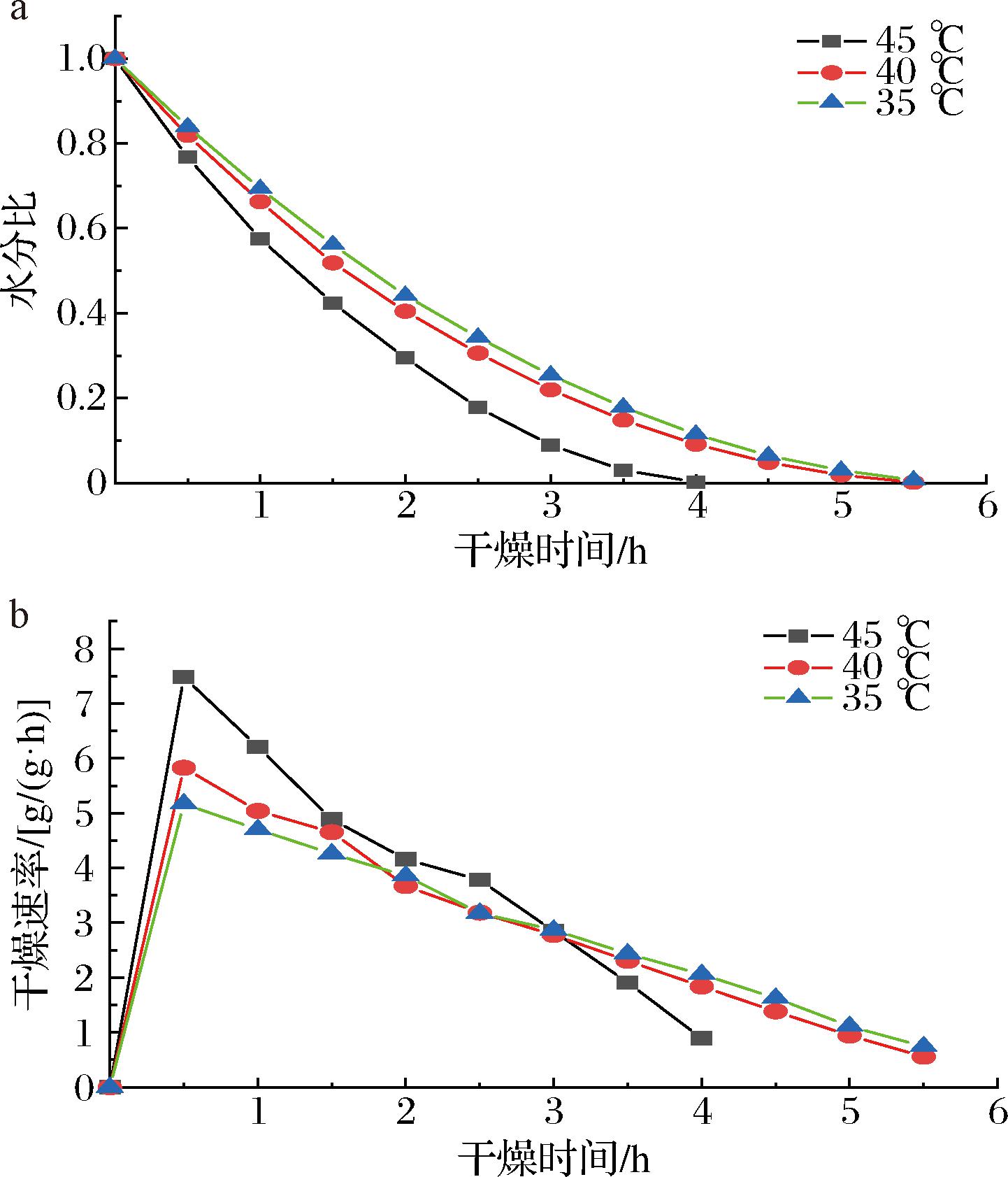

干燥温度为45 ℃,切片厚度为5 mm,干燥风速分别为1、2、3 m/s时,联合干燥白萝卜片水分比变化曲线与干燥速率曲线如图5所示。由图5-a看出,白萝卜的水分比变化随风速的增加而降低,当风速分别为1、2、3 m/s 时,白萝卜到达干燥终点的时间分别为4.0、4.0、3.5 h,但在达到干燥终点时1 m/s的水分比高于2 m/s。这是因为高风速使物料周围的空气膜厚度减小,使物料内部水分能够迅速扩散出物料表面。由图5-b可知,干燥初期0~0.5 h,干燥风速提升,水分蒸发速度快,所以在干燥初期3 m/s风速的干燥速率最大,达到了8.58 g/(g·h),1 m/s的风速干燥下的最大干燥速率为7.48 g/(g·h)。由此看出风速对白萝卜片的干燥影响较小,在干燥的后期水分迁移难以进行。不同风速下干燥速率的变化并不明显,基本持平。

a-不同干燥风速下白萝卜的水分比变化曲线;b-不同干燥风速下白萝卜干燥速率变化曲线

图5 不同干燥风速下白萝卜的干燥特性曲线

Fig.5 Drying characteristic curves of white radish under different drying air velocity

2.4 不同切片厚度对白萝卜片干燥性能的影响

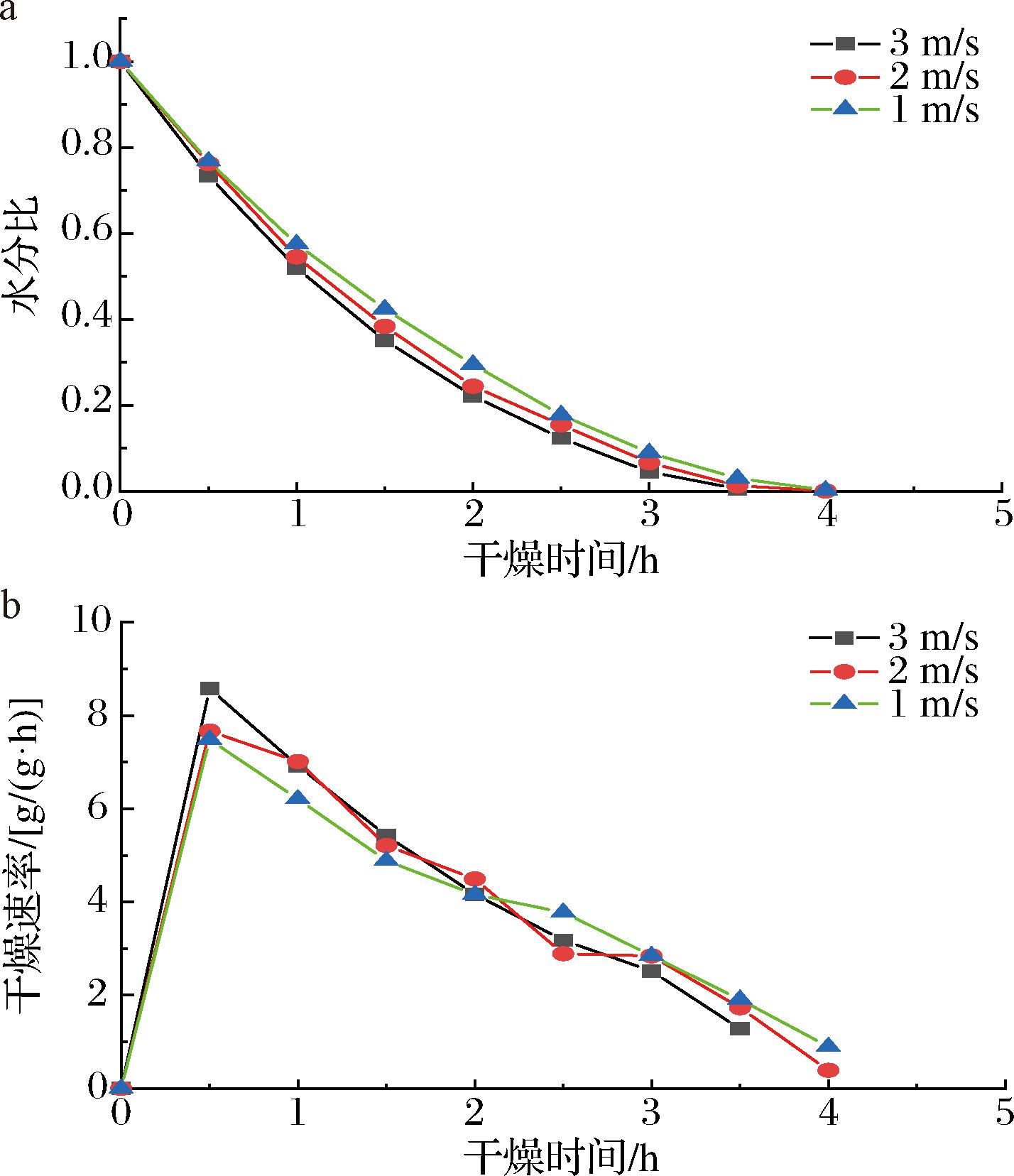

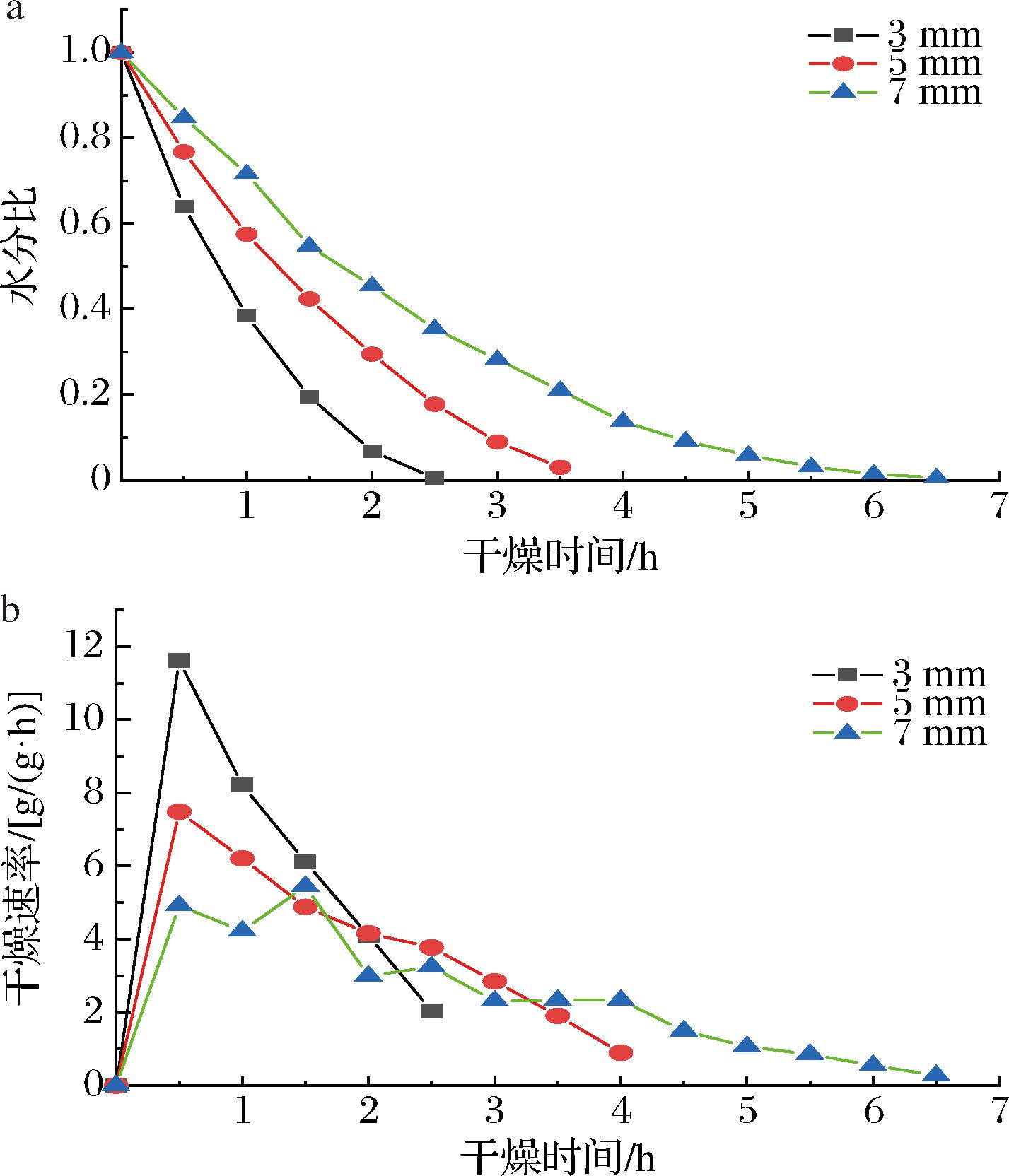

干燥温度为45 ℃,干燥风速为1 m/s,白萝卜切片厚度分别为3、5、7 mm时,联合干燥白萝卜片水分比变化曲线与干燥速率曲线如图6所示。由图6-a明显看出,切片厚度不同对水分比的变化造成了显著影响,切片厚度3、5、7 mm的白萝卜片到达干燥终点分别用时2.5、4.0、6.5 h,这是因为切片厚度越厚,在干燥的过程中需要的热量越多,白萝卜片内部水分蒸发越慢,所用时间也越长。

a-不同切片厚度干燥下白萝卜的水分比变化曲线;b-不同切片厚度干燥下白萝卜干燥速率变化曲线

图6 不同切片厚度干燥下白萝卜的干燥特性曲线

Fig.6 Drying characteristic curves of white radish under drying with different slice thicknesses

由图6-b可知,越薄的切片干燥速率越高。在干燥0.5 h时,3 mm和5 mm切片厚度下的干燥速率达到了最大值11.62、7.62 g/(g·h),而7 mm厚度的白萝卜片在干燥0~1.5 h时,干燥速率先降低后升高达到了最大值5.45 g/(g·h),先降低是因为物料送入干燥室内时切片表面带有水分这一部分干燥容易进行,因此在干燥的0.5 h达到了第一次峰值。在干燥过程中因7 mm厚度较厚,导致干燥前期物料表面和内部存在温差,物料内部的水分无法快速扩散到表面,并且水分迁移路径较长,导致扩散阻力增大形成滞后,在0.5~1.0 h干燥速率出现了降低的现象。在干燥1.0~1.5 h白萝卜片内外温度趋于一致,水分迁移至表面的含水量增大,干燥速率再次达到峰值。在干燥后期厚度较厚的白萝卜片干燥速率大于厚度较薄的白萝卜片干燥速率,这是由于厚度薄的白萝卜片含水量下降较快,水分扩散阻力增大造成影响。

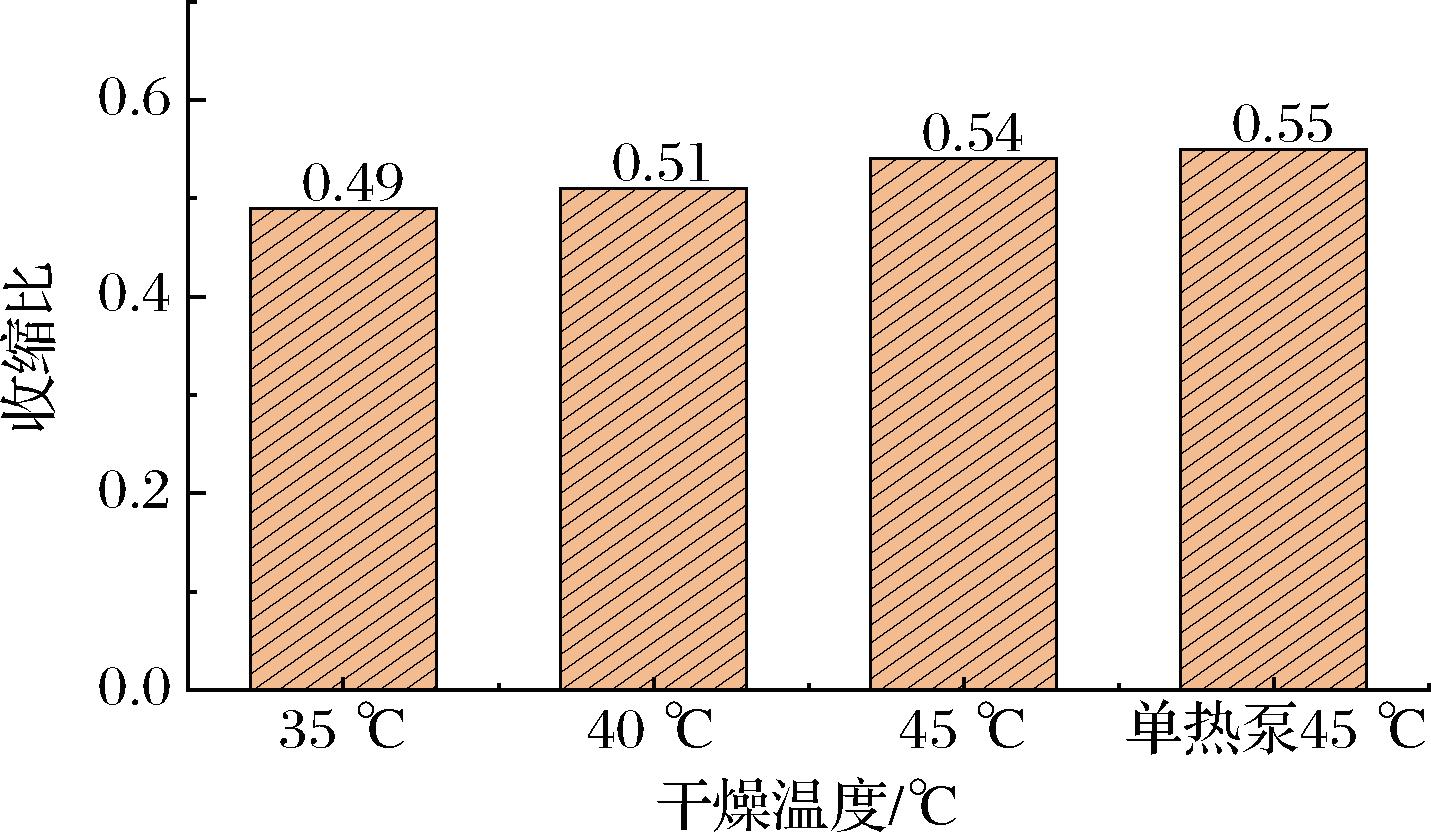

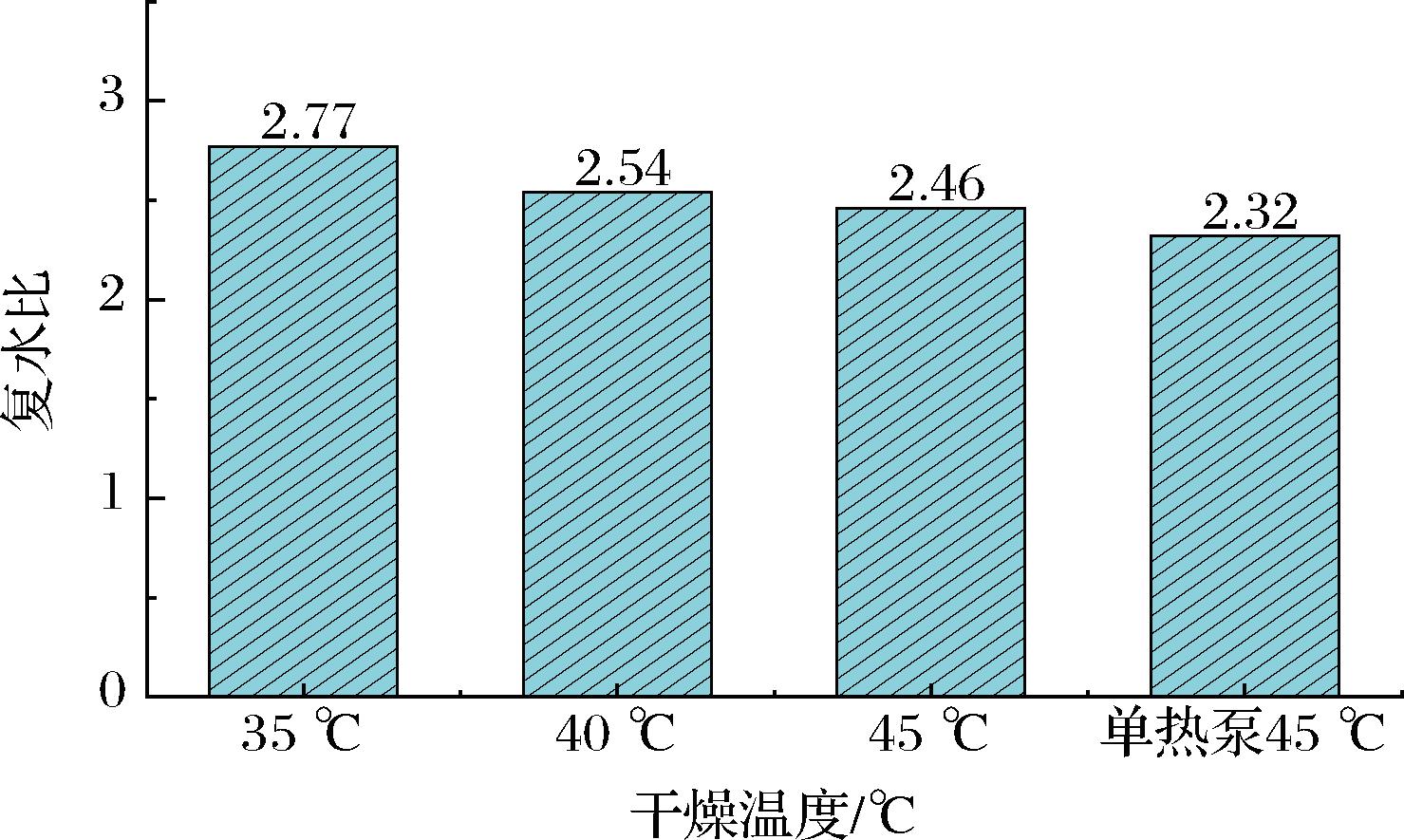

2.5 白萝卜干燥品质分析

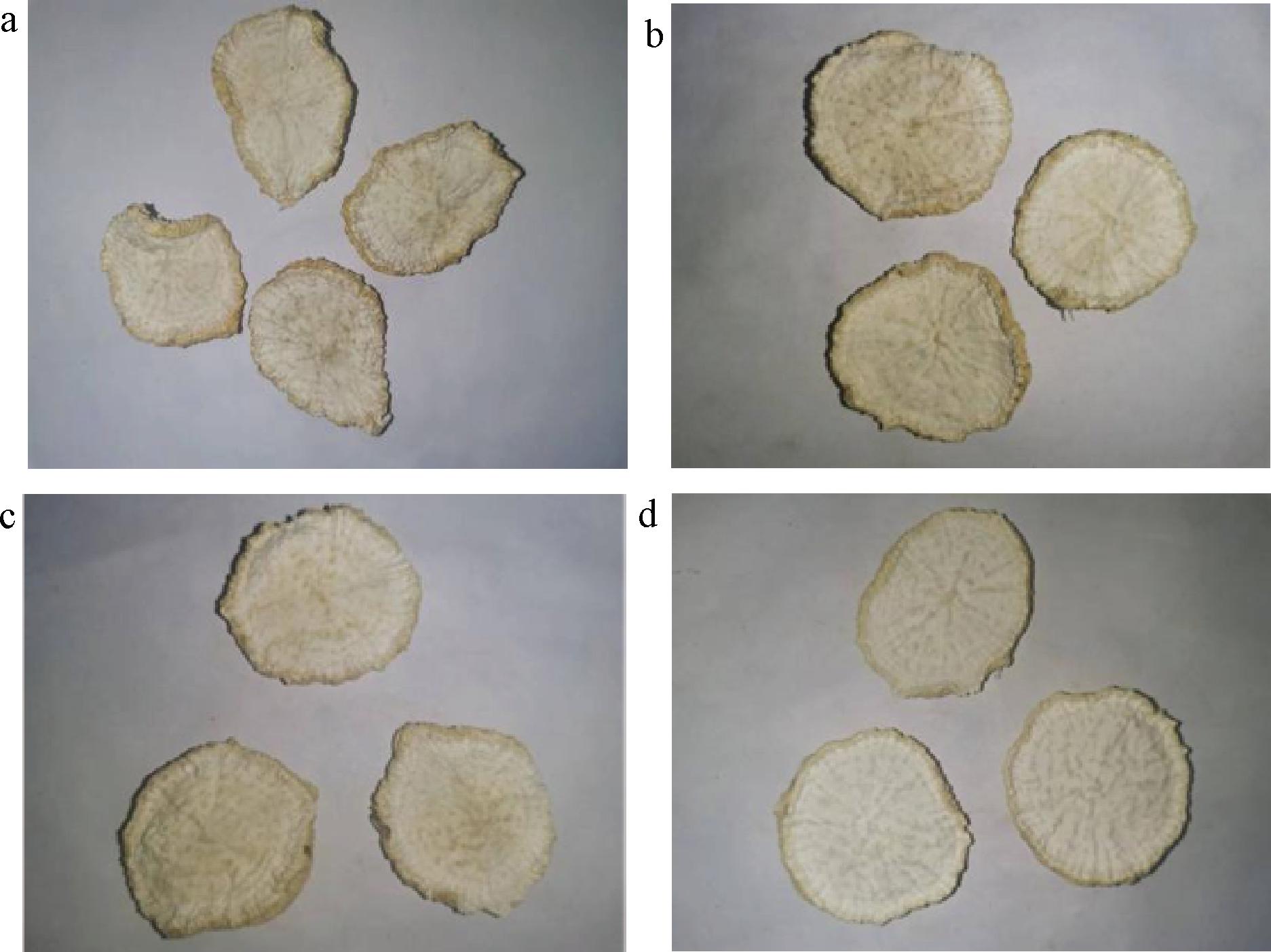

由图7可知,在联合干燥过程中,干燥温度越高,白萝卜片的收缩情况越严重。由图8复水实验后的数据可以看出,复水能力35 ℃>40 ℃>45 ℃>单热泵45 ℃。在45 ℃干燥温度下,联合干燥相较于单热泵干燥拥有更好的复水能力。单热泵干燥时间较长,水分迁移速度受到延缓,对白萝卜的组织结构造成了破坏,降低了复水能力。联合干燥显著降低空气湿度从而加速干燥进程,降低干燥过程中对白萝卜片品质的损耗程度。由图9的4组工况下的干燥样品对照看出,相同干燥工况下联合干燥的白萝卜片较单热泵干燥外观较为平整,说明联合干燥可以较好地保持白萝卜片的组织结构完整性,色泽上两者都表现出微黄色且都具有少量黑点。在联合干燥方式下,可以看出不同干燥温度下白萝卜片的外观中,35 ℃低温干燥下白萝卜片最为平整,色泽分布均匀,呈现为白色。随着温度的升高白萝卜外观平整度下降,色泽呈现出微黄并出现少量黑点。

图7 不同干燥温度下的收缩比

Fig.7 Shrinkage ratio at different drying temperatures

图8 不同干燥温度下的复水比

Fig.8 Rehydration ratios at different drying temperatures

a-45 ℃热泵干燥样品;b-45 ℃联合干燥样品;c-40 ℃联合干燥样品;d-35 ℃联合干燥样品

图9 不同工况下的白萝卜干燥样品

Fig.9 Dried samples of white radish under different drying conditions

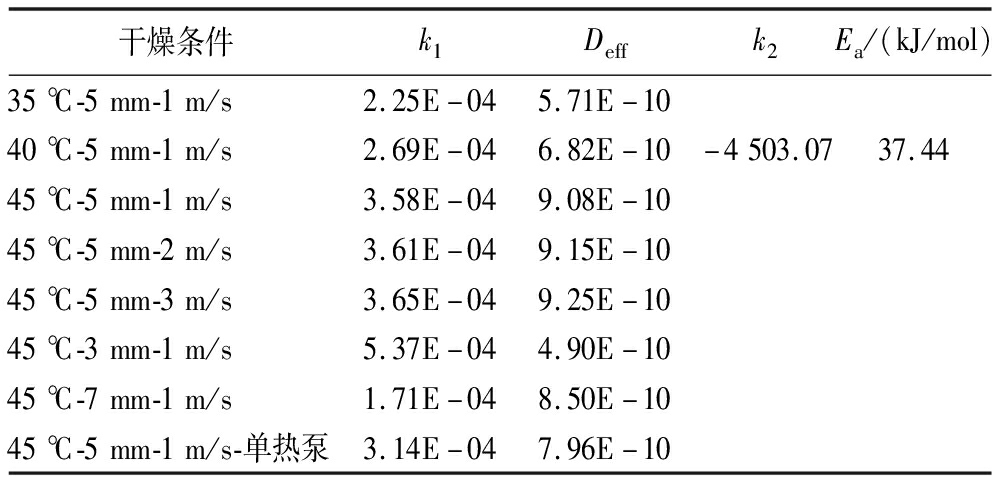

2.6 有效水分扩散系数及活化能

有效水分扩散系数可以表现出干燥物料在干燥过程中水分迁移速度的快慢程度。干燥活化能是衡量干燥进程难易的重要指标,其值越小,表明干燥越易进行。表3显示不同条件下的有效水分扩散系数。随着温度的提升,有效水分扩散系数呈现上升的趋势,这说明温度对水分的迁移有促进作用。随着风速的增加,有效水分扩散系数随之增大,但相较于温度来看,增幅不明显且增速逐渐减小。切片厚度的不同对有效水分扩散系数产生了不同影响,3 mm厚度下的有效水分扩散系数呈现减小的趋势,5 mm和7 mm厚度的有效水分扩散系数是随着厚度的减小而增大。这是由于3 mm厚度太薄,水分迁移路径短,扩散阻力小,白萝卜片内部水分快速迁移到了表面与空气中水分进行交换,干燥过程进行得太迅速,该情况与菲克定律假设条件不符,不适用于该公式,此处根据到达干燥终点的时间以及干燥速率分析得出3 mm厚度的切片具有较高的水分扩散系数。由此在联合干燥过程中白萝卜片的水分扩散主要受干燥温度和切片厚度影响,风速对于水分扩散影响较小。

表3 不同干燥条件下的有效水分扩散系数及活化能

Table 3 Effective moisture diffusion coefficient and activation energy under different drying conditions

干燥条件k1Deffk2Ea/(kJ/mol)35℃-5mm-1m/s2.25E-045.71E-1040℃-5mm-1m/s2.69E-046.82E-10-4503.0737.4445℃-5mm-1m/s3.58E-049.08E-1045℃-5mm-2m/s3.61E-049.15E-1045℃-5mm-3m/s3.65E-049.25E-1045℃-3mm-1m/s5.37E-044.90E-1045℃-7mm-1m/s1.71E-048.50E-1045℃-5mm-1m/s-单热泵3.14E-047.96E-10

同时,可以看出单热泵45 ℃的水分扩散系数介于联合干燥40 ℃和35 ℃的水分扩散系数之间,说明联合干燥至少可降低干燥温度5 ℃以上,有效扩散系数约为对照组的1.14倍。经过计算得出联合干燥设备干燥白萝卜片的活化能为37.44 kJ/mol。

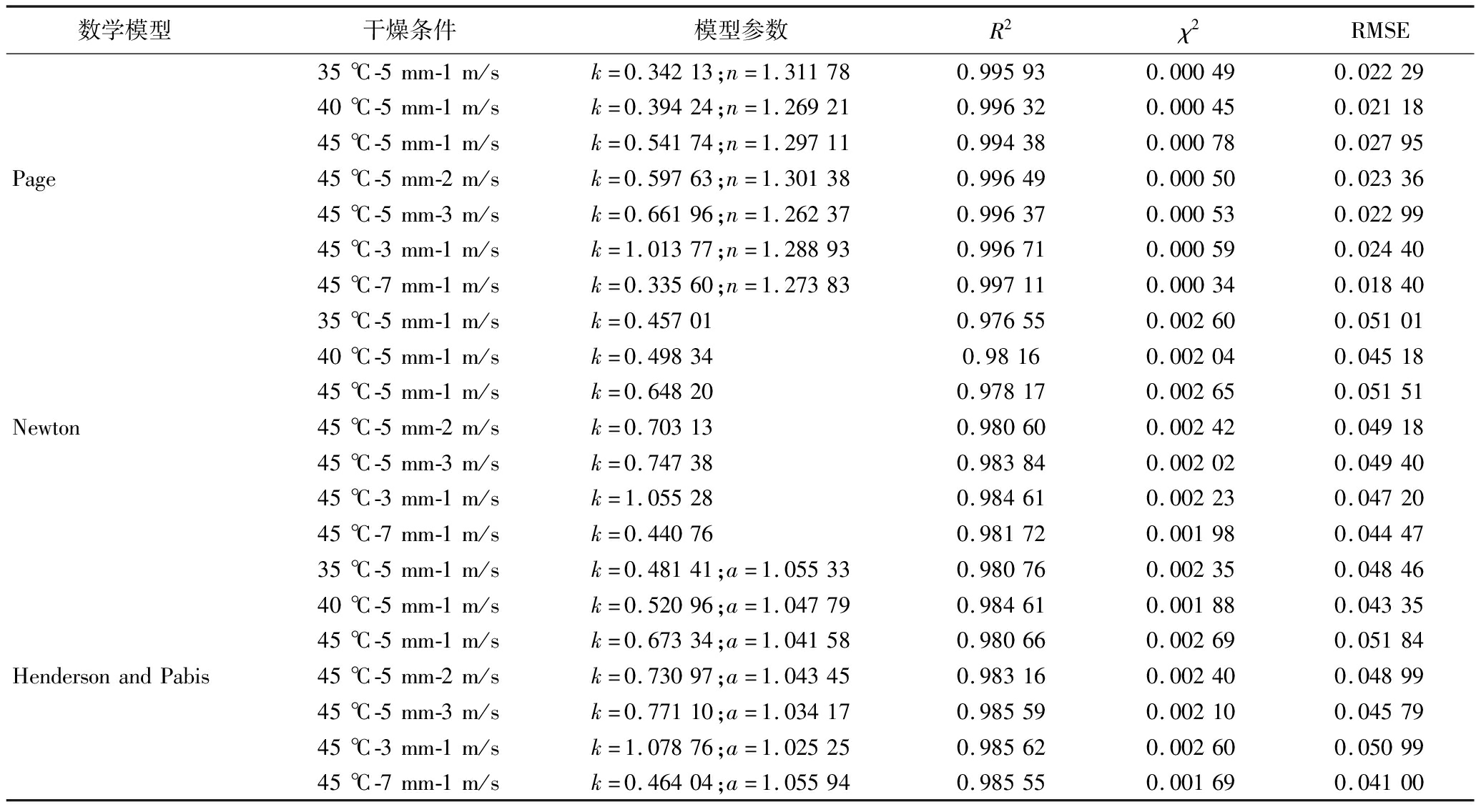

2.7 白萝卜片的干燥数学模型分析

将联合干燥白萝卜切片的实验数据与表2所述的数学模型进行拟合,得出白萝卜片在不同干燥条件下的模型参数以及评价指标数据如表4所示。由表4看出,3种数学模型均能较好地描述白萝卜片干燥过程中的水分变化规律,其中拟合评价指标中R2均达到了0.97以上。从3种模型的3项评价指标数值综合情况得出在不同干燥条件下Page模型拥有最高的决定系数R2以及最低的卡方χ2和均方根误差RMSE,较其他2种数学模型,Page模型是最适合作为白萝卜联合干燥的数学模型,为白萝卜片的联合干燥提供理论支持。

表4 白萝卜片薄层干燥数学模型拟合结果

Table 4 Results of fitting the mathematical model for thin-layer drying of white radish slices

数学模型干燥条件模型参数R2χ2RMSEPage35℃-5mm-1m/sk=0.34213;n=1.311780.995930.000490.0222940℃-5mm-1m/sk=0.39424;n=1.269210.996320.000450.0211845℃-5mm-1m/sk=0.54174;n=1.297110.994380.000780.0279545℃-5mm-2m/sk=0.59763;n=1.301380.996490.000500.0233645℃-5mm-3m/sk=0.66196;n=1.262370.996370.000530.0229945℃-3mm-1m/sk=1.01377;n=1.288930.996710.000590.0244045℃-7mm-1m/sk=0.33560;n=1.273830.997110.000340.01840Newton35℃-5mm-1m/sk=0.457010.976550.002600.0510140℃-5mm-1m/sk=0.498340.98160.002040.0451845℃-5mm-1m/sk=0.648200.978170.002650.0515145℃-5mm-2m/sk=0.703130.980600.002420.0491845℃-5mm-3m/sk=0.747380.983840.002020.0494045℃-3mm-1m/sk=1.055280.984610.002230.0472045℃-7mm-1m/sk=0.440760.981720.001980.04447HendersonandPabis35℃-5mm-1m/sk=0.48141;a=1.055330.980760.002350.0484640℃-5mm-1m/sk=0.52096;a=1.047790.984610.001880.0433545℃-5mm-1m/sk=0.67334;a=1.041580.980660.002690.0518445℃-5mm-2m/sk=0.73097;a=1.043450.983160.002400.0489945℃-5mm-3m/sk=0.77110;a=1.034170.985590.002100.0457945℃-3mm-1m/sk=1.07876;a=1.025250.985620.002600.0509945℃-7mm-1m/sk=0.46404;a=1.055940.985550.001690.04100

3 结论

a)白萝卜的干燥过程中,干燥温度为45、40、35 ℃时,最大干燥速率分别为7.48、5.78、5.17 g/(g·h)。干燥温度为35 ℃时其干燥时间为5.5 h,随着干燥温度升高干燥时间显著缩短,45 ℃对应的干燥时间为4.0 h。另外随着切片厚度的减小,干燥时间明显缩短,7、5、3 mm切片厚度下的干燥时间分别为6.5、4.0、2.5 h。同时提高干燥风速也可以提高萝卜片的干燥速率,风速为3 m/s的干燥速率与1 m/s的干燥速率相比可提高14%。

b)在联合干燥中温度的升高使得白萝卜片收缩情况更加严重,导致复水能力下降并且色泽逐渐变黄伴有黑点的出现。45 ℃联合干燥下的白萝卜片复水能力相较于35 ℃复水能力降低了13%。白萝卜片复水能力35 ℃>40 ℃>45 ℃,因此选取适宜的干燥工况对白萝卜片的干制品质提高具有重要意义。

c)热泵-低温再生转轮除湿联合干燥能实现低温低湿干燥,降低再生温度减少能耗。相较于热泵干燥能够节约1.0 h的干燥时间,复水能力提高了6%,干燥白萝卜片活化能为37.44 kJ/mol。通过分析干燥数学模型得出Page模型更适合作为白萝卜干燥的数学模型,能较好描述白萝卜片干燥过程中水分变化规律,为白萝卜片的干燥提供理论支持。

[1] 刘盼盼,任广跃,段续,等.饱和蒸汽-热泵组合干燥处理对白萝卜干燥特性及品质的影响[J].中国食品学报,2022,22(5):157-168.LIU P P,REN G Y,DUAN X,et al.Effects of saturated steam and heat pump combined drying on drying characteristics and quality of white radish[J].Journal of Chinese Institute of Food Science and Technology,2022,22(5):157-168.

[2] HII C L,LAW C L,SUZANNAH S.Drying kinetics of the individual layer of cocoa beans during heat pump drying[J].Journal of Food Engineering,2012,108(2):276-282.

[3] 韦强,郑丽静,武冬雪.热风干燥温度对脱水白萝卜品质的影响[J].保鲜与加工,2020,20(1):165-169.WEI Q,ZHENG L J,WU D X.Effect of hot-air drying temperature on physicochemical properties of dehydrated white radish[J].Storage and Process,2020,20(1):165-169.

[4] 王教领,宋卫东,金诚谦,等.杏鲍菇转轮除湿热泵干燥系统结构设计及工艺参数优化[J].农业工程学报,2019,35(4):273-280.WANG J L,SONG W D,JIN C Q,et al.Structural design and process parameter optimization of heat pump drying system of wheel dehumidification for Pleurotus eryngii[J].Transactions of the Chinese Society of Agricultural Engineering,2019,35(4):273-280.

[5] 张健平,赵周能.油菜籽流化床恒速干燥传热传质特性及模型研究[J].农业工程学报,2017,33(13):287-295.ZAHNG J P,ZHAO Z N.Heat and mass transfer characteristics and model of rapeseed (Bassica rapus) fluidized-bed drying with constant drying rate[J].Transactions of the Chinese Society of Agricultural Engineering,2017,33(13):287-295.

[6] 谢永康,林雅文,朱广飞,等.基于加热均匀性的射频干燥系统结构优化与试验[J].农业工程学报,2018,34(5):248-255.XIE Y K,LIN Y W,ZHU G F,et al.Structure optimization and experiment of radio frequency dryer based on heating uniformity[J].Transactions of the Chinese Society of Agricultural Engineering,2018,34(5):248-255.

[7] 刘芹,胡素娟,牛森园,等.不同干燥方式对香菇品质、质构和微观结构的影响[J].北方园艺,2023(11):98-106.LIU Q,HU S J,NIU S Y,et al.Effects of different drying methods on the quality,texture and microstructure of shiitake mushroom[J].Northern Horticulture,2023(11):98-106.

[8] 巨浩羽,肖红伟,郑霞,等.干燥介质相对湿度对胡萝卜片热风干燥特性的影响[J].农业工程学报,2015,31(16):296-304.JU H Y,XIAO H W,ZHENG X,et al.Effect of hot air relative humidity on drying characteristics of carrot slabs[J].Transactions of the Chinese Society of Agricultural Engineering,2015,31(16):296-304.

[9] JU H Y,ZHANG Q,MUJUMDAR A S,et al.Hot-air drying kinetics of yam slices under step change in relative humidity[J].International Journal of Food Engineering,2016,12(8):783-792.

[10] KAMALAKAR D,RAO L N,KUMAR P R,et al.Drying characteristics of red chillies:Mathematical modelling and drying experiments[J].International Journal of Engineering Sciences and Research Technology,2014,3(7):425-437.

[11] JAFARI S M,GHANBARI V,GANJE M,et al.Modeling the drying kinetics of green bell pepper in a heat pump assisted fluidized bed dryer[J].Journal of Food Quality,2016,39(2):98-108.

[12] APINYAVISIT K,NATHAKARANAKULE A,MITTAL G S,et al.Heat and mass transfer properties of longan shrinking from a spherical to an irregular shape during drying[J].Biosystems Engineering,2018,169:11-21.

[13] YANG Z,ZHU Z S,ZHAO F.Simultaneous control of drying temperature and superheat for a closed-loop heat pump dryer[J].Applied Thermal Engineering,2016,93:571-579.

[14] ABD-ELHADY M M,SALEM M S,HAMED A M,et al.Solid desiccant-based dehumidification systems:A critical review on configurations,techniques,and current trends[J].International Journal of Refrigeration,2022,133:337-352.

[15] 段洁利,张馨予,吕恩利,等.仓储转轮除湿系统管道形式参数优化试验[J].农业工程学报,2016,32(15):255-260.DUAN J L,ZHANG X Y,LYU E L,et al.Optimization of pipe form parameters of desiccant rotary wheels of dehumidification system for storage[J].Transactions of the Chinese Society of Agricultural Engineering,2016,32(15):255-260.

[16] 余洋洋,唐道邦,温靖,等.热泵温度对白萝卜干燥速率及品质的影响[J].食品与机械,2020,36(2):211-214.YU Y Y,TANG D B,WEN J,et al.Effect of different heat pump temperatures on drying rate and quality of white radish[J].Food and Machinery,2020,36(2):211-214.

[17] 孟照峰,崔祥娜,刘寅,等.热泵-高压电场联合干燥对山药片干燥特性的影响[J].食品与发酵工业,2023,49(20):124-132.MENG Z F,CUI X N,LIU Y,et al.Effect of heat pump-high voltage electric field combined drying on drying characteristics of yam slices[J].Food and Fermentation Industries,2023,49(20):124-132.

[18] 盛金凤,王雪峰,雷雅雯,等.干燥温度和切片厚度对柿子片干燥特性与品质影响[J].食品研究与开发,2022,43(3):58-65.SHENG J F,WANG X F,LEI Y W,et al.Effect of temperature and thickness on the drying characteristics and quality of persimmon slices[J].Food Research and Development,2022,43(3):58-65.

[19] 吕俊龙,杨薇,郭徽,等.白萝卜热风干燥特性试验[J].农产品加工(上半月),2015(8):4-7.LYU J L,YANG H,GUO W,et al.Experiments of hot-air drying characteristics on white radish[J].Academic Periodical of Farm Products Processing,2015(8):4-7.

[20] DEHGHANNYA J,POURAHMAD M,GHANBARZADEH B,et al.Heat and mass transfer enhancement during foam-mat drying process of lime juice:Impact of convective hot air temperature[J].International Journal of Thermal Sciences,2019,135:30-43.

[21] DOYMAZ ![]() KOCAYIGIT F.Drying and rehydration behaviors of convection drying of green peas[J].Drying Technology,2011,29(11):1273-1282.

KOCAYIGIT F.Drying and rehydration behaviors of convection drying of green peas[J].Drying Technology,2011,29(11):1273-1282.

[22] ABANO E E,AMOAH R S.Microwave and blanch-assisted drying of white yam (Dioscorea rotundata)[J].Food Science &Nutrition,2015,3(6):586-596.

[23] OLURIN T O,ADELEKAN A,OLOSUNDE W.Mathematical modelling of drying characteristics of blanched field pumpkin (Cucurbita pepo L) slices[J].Agricultural Engineering International:the CIGR Journal,2012,14:246-254.

[24] YU X Y,WU W D,WANG J,et al.Experimental study on effect of drying air supply temperature on performance of a quasi-two-stage closed loop heat pump drying system for Lentinus edodes[J].Renewable Energy,2022,201:1038-1049.