核桃主要生产地为亚洲,截至2020年,中国核桃产量位列全球第一[1]。核桃仁是核桃果实的核心食用部位,主要由脂肪(50%~60%)、蛋白质、碳水化合物等营养成分组成,富含多不饱和脂肪酸,如亚油酸、亚麻酸等,还含有维生素、多酚类抗氧化物质,可抗衰老、净化血液、降低胆固醇,预防心血管疾病的发生[2]。由于核桃仁的种皮中富含“单宁”,直接食用味道苦涩。因此,去除内种皮的脱皮核桃仁产品在市场上更受消费者青睐。由于脱皮核桃仁缺少种皮的保护,更易被氧化[3],加工过程中,长时间的高温干燥可能会导致其油脂氧化劣变[4]。然而,目前尚无针对脱皮核桃仁干燥工艺的系统性研究。因此,科学地研究制定干燥工艺,对于保证产品品质和降低企业经济损失,具有重要研究意义。

探究不同干燥模式对物料的影响一直是食品加工的重要研究领域[5],尤其是近些年来数理模型的应用,成为干燥动力学研究的有力工具。姜苗[6]分别用Newton、Page、Henderson-Pabis及BP神经网络模型建立了带壳核桃的干燥动力学方程,表明外壳是核桃干燥过程中水分扩散的主要阻力之一。JAFARIFAR等[7]采用Midilli模型描述微波近红外真空条件下的核桃仁干燥过程。满晓兰等[8]研究了核桃、果壳和果仁于43 ℃的热风干燥特性和有效水分扩散系数,表明干燥过程主要发生在降速干燥阶段。

调研发现,企业对脱皮核桃仁仍采用常压干燥工艺[9]。有研究显示,带壳核桃真空干燥所需时间(185 min)远远少于常压干燥时间(300 min)[10]。基于此,本研究以脱皮核桃仁为原料,建立其常压和真空(0.05、0.1 MPa)干燥动力学模型,从而模拟和预测脱皮核桃仁干燥期间的水分变化规律,并归纳温度、真空度对核桃仁干燥效率、品质的影响,旨在指导企业更加科学地控制干燥过程,避免过度干燥导致品质劣变和能耗增加,为脱皮核桃仁干燥加工和设备研发提供理论依据,促进核桃品质的提升和核桃加工产业的发展。

1 材料与方法

1.1 材料与试剂

脱皮核桃仁(初始水分18.61%),购自河北华贷农业科技有限公司,在-21 ℃冰箱中冷冻保存。

Na2SO3标准品、NaOH、可溶性淀粉、邻苯二甲酸氢钾、酚酞、30~60 ℃石油醚、无水乙醚、异丙醇、异辛烷、冰乙酸、95%乙醇。所有试剂均为分析纯。

1.2 仪器与设备

电热鼓风干燥箱、DZF-6050真空干燥箱,上海博讯实业有限公司;PX85ZH电子分析天平,美国OHAUS;ZDJ-5B自动滴定仪,上海雷磁电化学仪器股份有限公司;NR10QC便携式色差计,广东3nh;RJ-LD-50G低速大容量离心机,无锡瑞江分析仪器有限公司;RE-52AA旋转蒸发器,上海亚荣生化仪器。

1.3 实验方法

1.3.1 干燥试验

选取大小均匀的150 g新鲜脱皮核桃仁,放于烘箱中,分别于40、50、60、70、80 ℃进行连续干燥,每隔2 h取样;将真空干燥箱的真空度分别设置为0.05、0.1 MPa,重复上述实验操作。大多核桃干燥企业对脱皮核桃仁水分要求3%,考虑到实际加工中核桃大规模干燥过程,故本研究将脱皮核桃仁干燥至干基含水率2.50%。

1.3.2 干燥动力学模型

1.3.2.1 干燥特性参数

参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》,脱皮核桃仁的干基含水率(Mt)、水分比(MR)、干燥速率(DR)的计算如公式(1)~公式(3)所示[11-12]:

(1)

(2)

(3)

[:Mt,t时刻样品干燥的干基含水率,%;mt,t时刻样品干燥的质量,g;md,样品的干重,g;MR,t时刻样品干燥的水分比;M0,初始样品的干基含水率,%。DR,t时刻样品的干燥速率,g/(g·h);Mt1、Mt2,干燥t1、t2时刻的干基含水率,%;t1、t2,干燥时间,h。

1.3.2.2 模型的建立

由变量之间的关系构成的方程式组成数学模型,可预测物料干燥过程中水分随时间变化规律[13]。为准确描述脱皮核桃仁干燥过程中真空度、温度条件与水分蒸发速率的关系,参考了以下8种薄层干燥动力学模型,并研究其在脱皮核桃仁中的适用性。

1.3.3 品质评价指标

在不同温度、真空度条件下,分别制备250 g干燥的脱皮核桃仁并测定以下指标。

1.3.3.1 失重率

失重率计算如公式(4)所示:

失重率![]()

(4)

[:m0,干燥前样品的重量,g;m,干燥后样品的重量,g。

1.3.3.2 色差

本研究使用便携式色度计测量脱皮核桃仁的颜色,并使用L*、a*、b*来表征颜色,使用公式(5)计算色差(ΔE),从而比较不同干燥工艺对脱皮核桃仁颜色深浅的影响[20]。

(5)

[:![]() 干燥前样品的初始值。L*,颜色的明亮程度,0表示黑色,100表示白色;a*,红色或绿色的程度,>0表示颜色偏红,<0表示颜色偏绿;b*,橙色或蓝色的程度,>0表示颜色偏橙,<0表示颜色偏蓝。t表示检测时间。

干燥前样品的初始值。L*,颜色的明亮程度,0表示黑色,100表示白色;a*,红色或绿色的程度,>0表示颜色偏红,<0表示颜色偏绿;b*,橙色或蓝色的程度,>0表示颜色偏橙,<0表示颜色偏蓝。t表示检测时间。

1.3.3.3 酸价

参照GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》。

1.3.3.4 过氧化值

参照GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》。

1.3.3.5 干燥能耗

常压干燥所用设备额定功率为1 000 W,真空干燥所用设备额定功率为1 100 W,所配备真空泵额定功率为370 W(抽真空所用时间约为1 min),干燥脱皮核桃仁单位质量水分所需能耗计算如公式(6)所示[21]:

(6)

[:W,干燥单位质量水分所耗的能量,kJ/g;P,干燥箱额定功率,W;T,干燥样品所需时间,h;ms,干燥中去除的水分质量,g;。

1.4 数据处理

所有实验均重复3次,结果以“平均值±标准偏差”表示。采用SPSS 26 软件进行数据统计分析,显著性差异通过独立样本t检验和双因素方差分析(Duncan检验)获得。数据绘图采用Origin 2021软件。

2 结果与分析

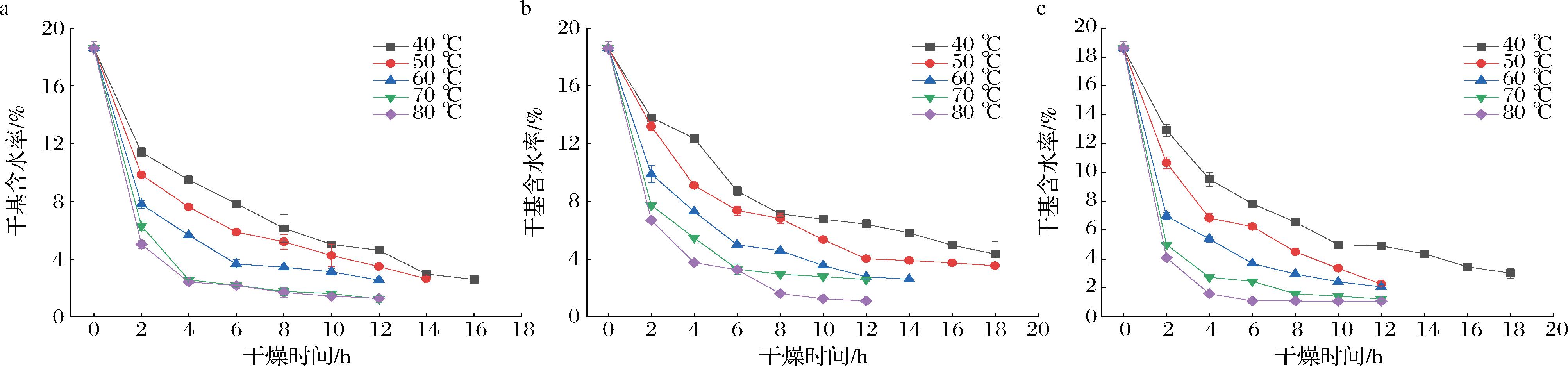

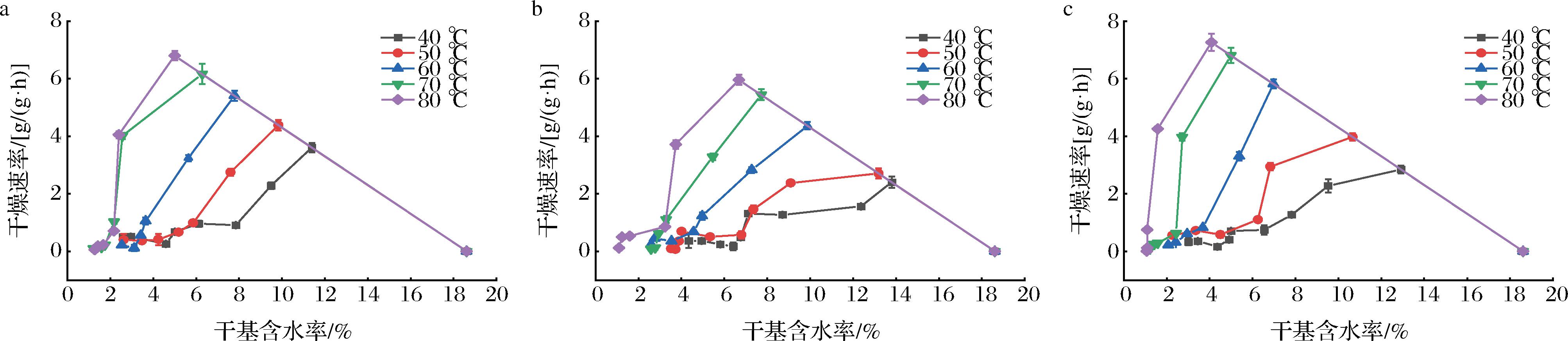

2.1 干燥曲线

由图1和图2可知,脱皮核桃仁干燥过程中前0~2 h为加速干燥(热转移限制阶段),其水分快速脱除,随后干燥速率逐渐降低(质量转移限阶段),干燥12 h之后,温度、真空度对核桃水分脱除、干燥速率提升效果有限。脱皮核桃仁的干燥过程主要为降速干燥,由内部传质速率控制,传递机理为扩散,这与姜苗[6]、王安等[22]研究一致。随着温度和真空度的升高,水分干燥至2.50%所需时间越短,干燥速率越高。其原因是:温度梯度越高,物料中的水分子移动速度更快,其中心和表面水分梯度增加;真空度越高,其中水分在蒸发时面临阻力越小,干燥时间缩短[23],这与罗凡等[20]研究一致;此外,干燥速率受温度的影响程度十分显著,这与姜苗[6]研究一致。

a-0 MPa;b-0.05 MPa;c-0.1 MPa

图1 脱皮核桃仁的常压及真空干燥特性曲线

Fig.1 Atmospheric pressure and vacuum drying characteristic curve of peeled walnut kernels

a-0 MPa;b-0.05 MPa;c-0.1 MPa

图2 脱皮核桃仁的常压及真空干燥速率曲线

Fig.2 Atmospheric pressure and vacuum drying rate curve of peeled walnut kernels

脱皮核桃仁在干燥过程中先去除非结合水,再蒸发结合水,由于真空干燥更易去除结合水[23],相比于0 MPa常压,0.1 MPa真空干燥干燥至更低水分,温度则对其影响不大。然而,0 MPa常压干燥的效率高于0.05 MPa真空干燥,主要是真空干燥中不存在对流传热,很难将热能传递到产品,较低的绝对压力使得热量传递困难,从而降低传热效率[10]。总体上,干燥效率:0.1 MPa真空干燥>0 MPa常压干燥>0.05 MPa真空干燥。

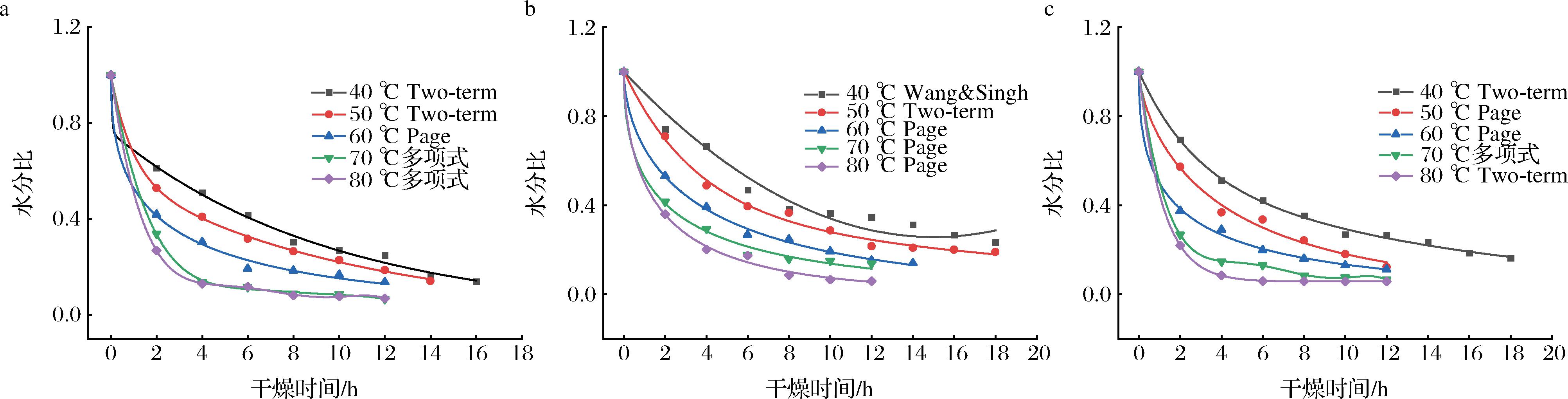

2.2 干燥动力学预测模型研究

采用表1 所示的8种干燥动力学模型拟合脱皮核桃仁干燥时的MR,由图3和表2可知,Two-term、Wang &Singh、Page、多项式4种模型拟合效果好(R2>0.99),根据这4种模型可得到脱皮核桃仁在40~80 ℃、常压、真空干燥下的预测干燥时间(Mt=2.50%)。经预测工艺参数干燥后的脱皮核桃仁Mt为2.30%~2.94%,与2.50%水分要求较为接近,可减弱高水分油脂氧化酸败的影响[24],且远低于GB/T 20398—2021《食品安全国家标准 核桃坚果质量等级》中要求的水分含量5%。此结果说明Two-term、Wang &Singh、Page、多项式模型适用于预测脱皮核桃仁干燥过程中水分的变化规律,其中80 ℃、0.1 MPa真空干燥所需时间最短,仅需2.8 h。

a-0 MPa;b-0.05 MPa;c-0.1 MPa

图3 脱皮核桃仁的常压及真空干燥动力学模型拟合图

Fig.3 Atmospheric pressure and vacuum drying kinetic model fitting diagram of peeled walnut kernels

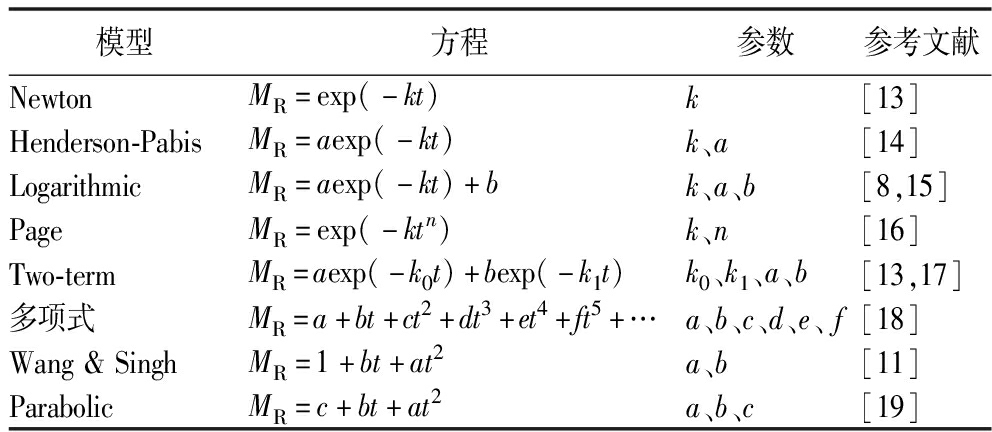

表1 干燥动力学模型

Table 1 Drying kinetic models

模型方程参数参考文献NewtonMR=exp(-kt)k[13]Henderson-PabisMR=aexp(-kt)k、a[14]LogarithmicMR=aexp(-kt)+bk、a、b[8,15]PageMR=exp(-ktn)k、n[16]Two-termMR=aexp(-k0t)+bexp(-k1t)k0、k1、a、b[13,17]多项式MR=a+bt+ct2+dt3+et4+ft5+…a、b、c、d、e、f[18]Wang&SinghMR=1+bt+at2a、b[11]ParabolicMR=c+bt+at2a、b、c[19]

表2 脱皮核桃仁的最佳干燥动力学模型及其预测工艺参数

Table 2 Optimal drying kinetic model of peeled walnut kernels and its predicted process parameters

干燥工艺真空度/MPa温度/℃模型参数R2时间/h040Two-termk0=0.10470,k1=21.19779,a=0.76136,b=0.238640.994316.050Two-termk0=0.09830,k1=1.08391,a=0.58764,b=0.412300.999014.060Pagek=0.63885,n=0.469370.996511.270多项式a=1.00045,b=-0.53708,c=0.13017,d=-0.01579,e=0.00095,f=-0.000020.99844.280多项式a=1.00020,b=-0.66009,c=0.19626,d=-0.02842,e=0.00197,f=-0.000050.99973.80.0540Wang&Singha=0.00329,b=-0.098930.9914—50Two-termk0=0.28679,k1=0.04098,a=0.63498,b=0.366910.9922—60Pagek=0.42182,n=0.595420.997913.570Pagek=0.63917,n=0.491290.995010.080Pagek=0.68834,n=0.578890.99746.30.140Two-termk0=0.06631,k1=0.38271,a=0.54924,b=0.451320.9973—50Pagek=0.35219,n=0.686700.993112.060Pagek=0.69437,n=0.462580.99879.770多项式a=1.00017,b=-0.68061,c=0.21241,d=-0.03200,e=0.00228,f=-0.000060.99985.380Two-termk0=0.87213,k1=-0.00698,a=0.94674,b=0.053241.00002.8

注:“—”表示干燥样品所需时间超过18.0 h,所需成本过大,不予考虑(下同)。

2.3 最优干燥工艺

2.3.1 品质评价指标

2.3.1.1 失重率

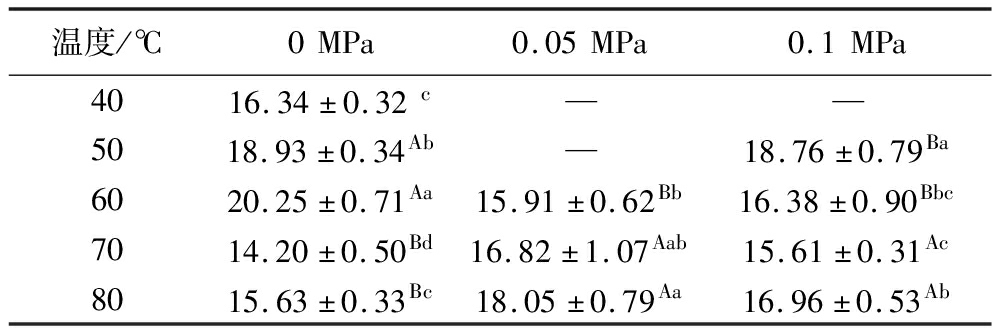

由表3可知,干燥后脱皮核桃仁的失重率为13.69%~20.76%,其水分均为2.50%,常压、真空干燥及温度条件对营养物质损失程度有所差异。总体上,常压与0.1 MPa真空干燥脱皮核桃仁的失重率随温度的升高有所下降,0.05 MPa真空干燥则与之相反,可能是0.05 MPa真空干燥的时间比常压、0.1 MPa真空干燥时间更长,受温度影响程度更大,脱皮核桃仁收缩率增加[13,25],物质损失较多。同一温度、不同真空度条件下,脱皮核桃仁的失重率结果接近,这说明真空度对其物质损失程度影响很小。

表3 干燥脱皮核桃仁的失重率 单位:%

Table 3 Weight loss rate of dried peeled walnut kernels

温度/℃0MPa0.05MPa0.1MPa4016.34±0.32c——5018.93±0.34Ab—18.76±0.79Ba6020.25±0.71Aa15.91±0.62Bb16.38±0.90Bbc7014.20±0.50Bd16.82±1.07Aab15.61±0.31Ac8015.63±0.33Bc18.05±0.79Aa16.96±0.53Ab

注:每行中不同大写字母、每列中不同小写字母分别表示相同处理水平下不同真空度、温度因素水平的评价指标之间差异显著(P<0.05)(下同)。

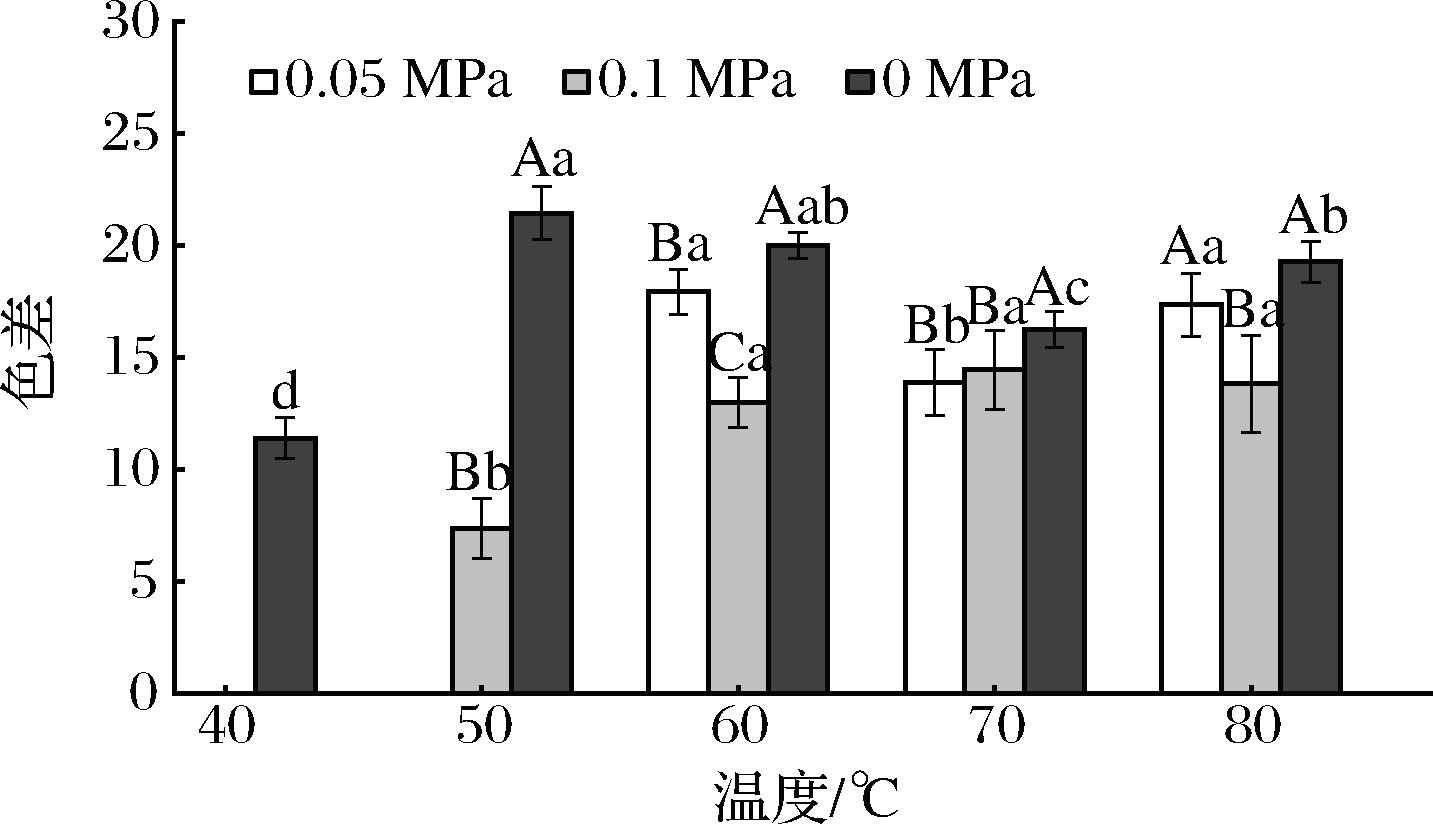

2.3.1.2 色差

由图4可知,常压、真空干燥后脱皮核桃仁的ΔE为7.38~21.43。总体上,在温度、干燥时间的双重影响下,常压、0.05 MPa真空干燥的脱皮核桃仁没有明显规律,温度对其影响程度较小,而随着温度递增,0.1 MPa真空干燥ΔE不断增加,这可能是由于低温可以适当抑制核桃中的酶被激活,该现象出现在丰水梨[25]、核桃[26]、花椒[26]等物料干燥过程中;真空度越高,干燥后脱皮核桃仁的ΔE越小。ΔE增加可能是由于产品色素的破坏、酸度增加、美拉德反应等非酶促褐变以及过氧化物酶参与的酶促褐变等造成[22,27],此外热量分布均匀也对颜色有所影响[13]。总体上看,50 ℃ 0.1 MPa真空干燥的样品色差最小,干燥的脱皮核桃仁质量最好。

图4 干燥脱皮核桃仁的色差

Fig.4 Color difference of dried peeled walnut kernels

2.3.1.3 酸价

酸价(acid value,AV)是一种衡量核桃仁油脂水解酸败程度的指标,可用于评价脱皮核桃仁的质量[3,28]。由图5可知,不同温度、真空度干燥的脱皮核桃仁的酸价都较为接近,常压干燥的酸价都高于真空干燥:总体上,随着温度的升高,AV变大,这与耿阳阳等[29]的研究一致,可能是较高的温度加速了核桃仁油脂内部碳链断裂,加速了脂肪酶、过氧化物酶、脂肪氧合酶等对脂肪的水解及氧化作用[30],使得游离脂肪酸含量增加,进而导致酸价升高[31]。在真空度水平上,0.05 MPa真空干燥的脱皮核桃仁AV最小,真空干燥时,真空度越高,核桃仁氧化酸败越严重,可能是内部应力增加产生干燥缺陷[23]。

图5 干燥脱皮核桃仁的酸价

Fig.5 Acid value of dried peeled walnut kernels

常压、真空干燥后脱皮核桃仁的AV为0.41~0.52 mg/g,未干燥的脱皮核桃仁AV为(0.30±0.02) mg/g,均低于GB 19300—2014《食品安全国家标准 坚果与籽类食品》中AV限量3 mg/g。总体上,60 ℃、0.05 MPa干燥的核桃仁AV最小。

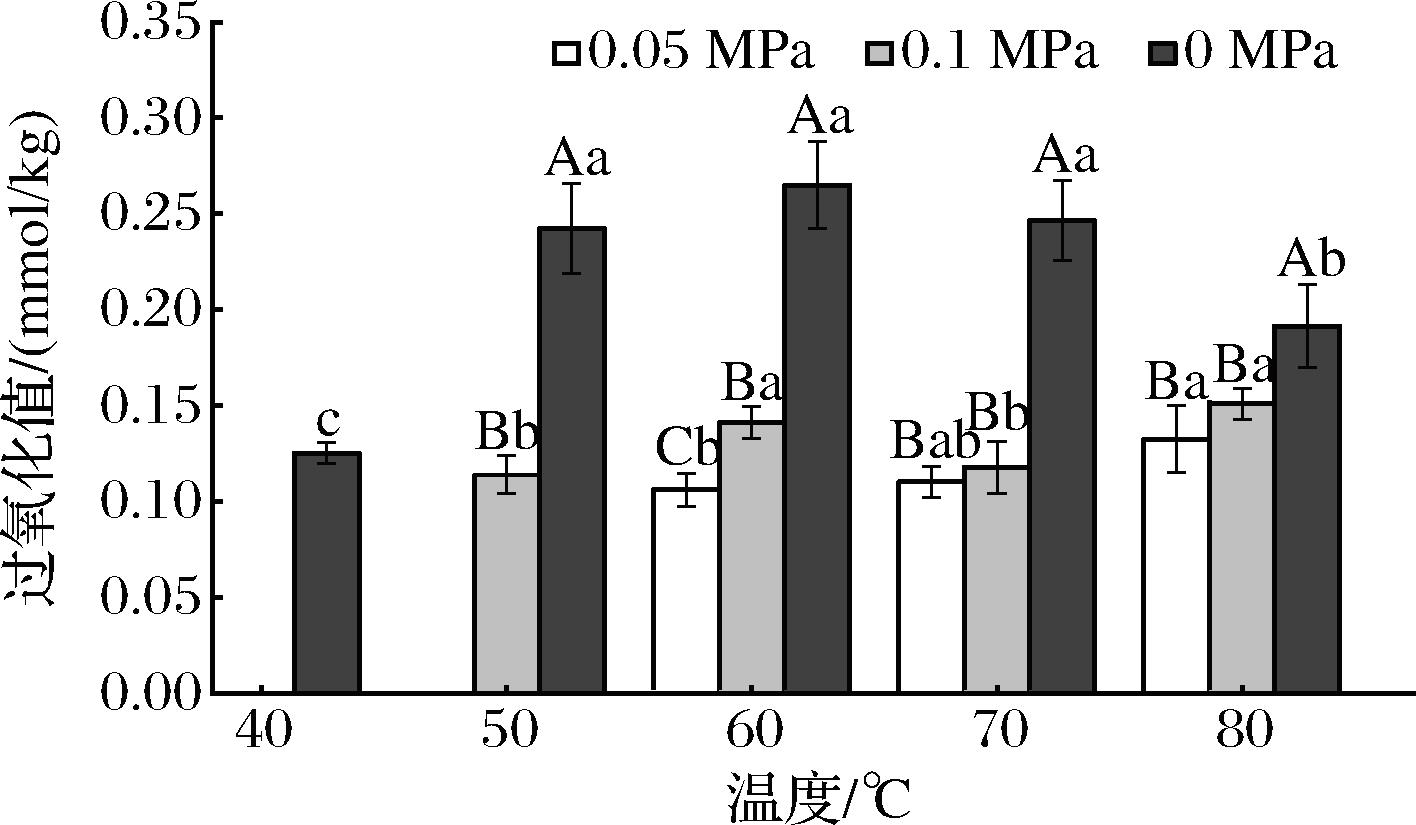

2.3.1.4 过氧化值

过氧化值(peroxide value,POV)是判断油脂初期氧化程度的指标,是脂肪酸氧化过程中积累的主要产物,过氧化值较高意味着氧化程度大,品质不稳定[3]。由图6可知,随着温度升高、时间延长,脱皮核桃仁POV增大,其原因是核桃仁中的油酸、亚油酸与单线态氧反应生成氢过氧化物[31],这与徐月华等[32]研究一致。温度对常压干燥的脱皮核桃仁POV影响显著,在50 ℃时明显升高,60~80 ℃时随着温度升高,脱皮核桃仁干燥所需时间缩短,POV逐步降低,这与王安等[22]研究一致;与常压干燥相比,真空可显著降低核桃仁的POV,低浓度的氧气可减少氧化酸败或其他形式的脂质氧化[10],延长核桃仁的货架期,提高产品品质。

图6 干燥脱皮核桃仁的过氧化值

Fig.6 Peroxide value of dried peeled walnut kernels

常压、真空干燥后脱皮核桃仁的POV为0.11~0.26 mmol/kg,未干燥的脱皮核桃仁POV为(0.09±0.01) mmol/kg,均低于GB 19300—2014《食品安全国家标准 坚果与籽类食品》中过氧化值限量20 mmol/kg。总体上,60 ℃、0.05 MPa干燥的脱皮核桃仁POV最低。

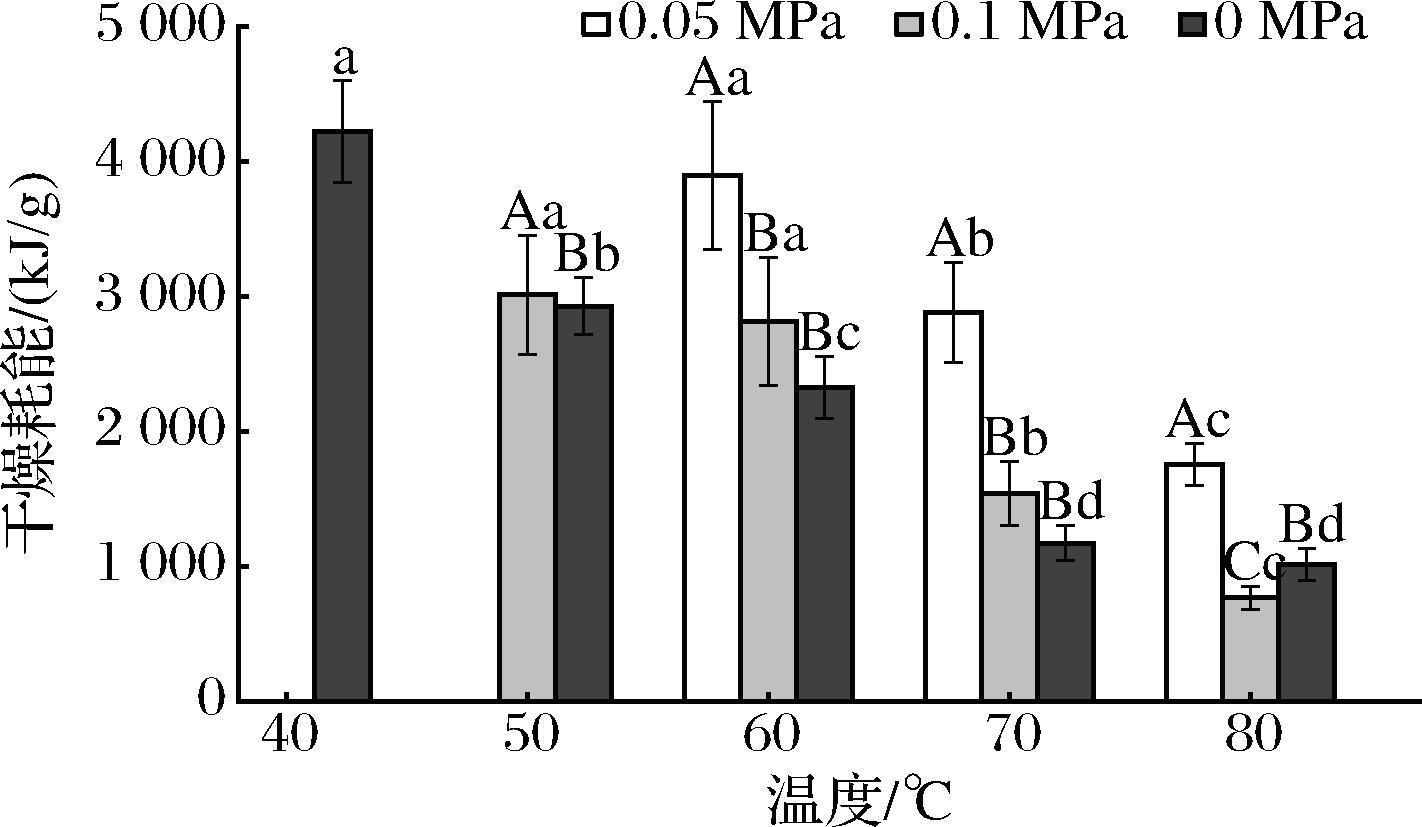

2.3.1.5 干燥能耗

根据公式(6)估算了不同工艺条件下的干燥能耗为765.59~4 220.33 kJ/g。由图7可知,随着温度升高,由于脱皮核桃仁所需干燥时间缩短,干燥能耗显著下降,这与于蒙杰[33]研究一致;0.05 MPa真空干燥由于压强较小且不存在对流传热,所需干燥时间最长,干燥能耗最高,而0.1 MPa真空干燥所需能耗与常压干燥差不多,这与无花果50 ℃热风、真空干燥能耗结果一致[21],50~70 ℃时,0.1 MPa真空干燥的能耗一直高于常压干燥,直至80 ℃时有所改变。其中,80 ℃、0.1 MPa工艺条件下所需干燥能耗最少。

图7 干燥脱皮核桃仁的能耗

Fig.7 Energy consumption of dried peeled walnut kernels

2.3.2 双因素方差及相关性分析

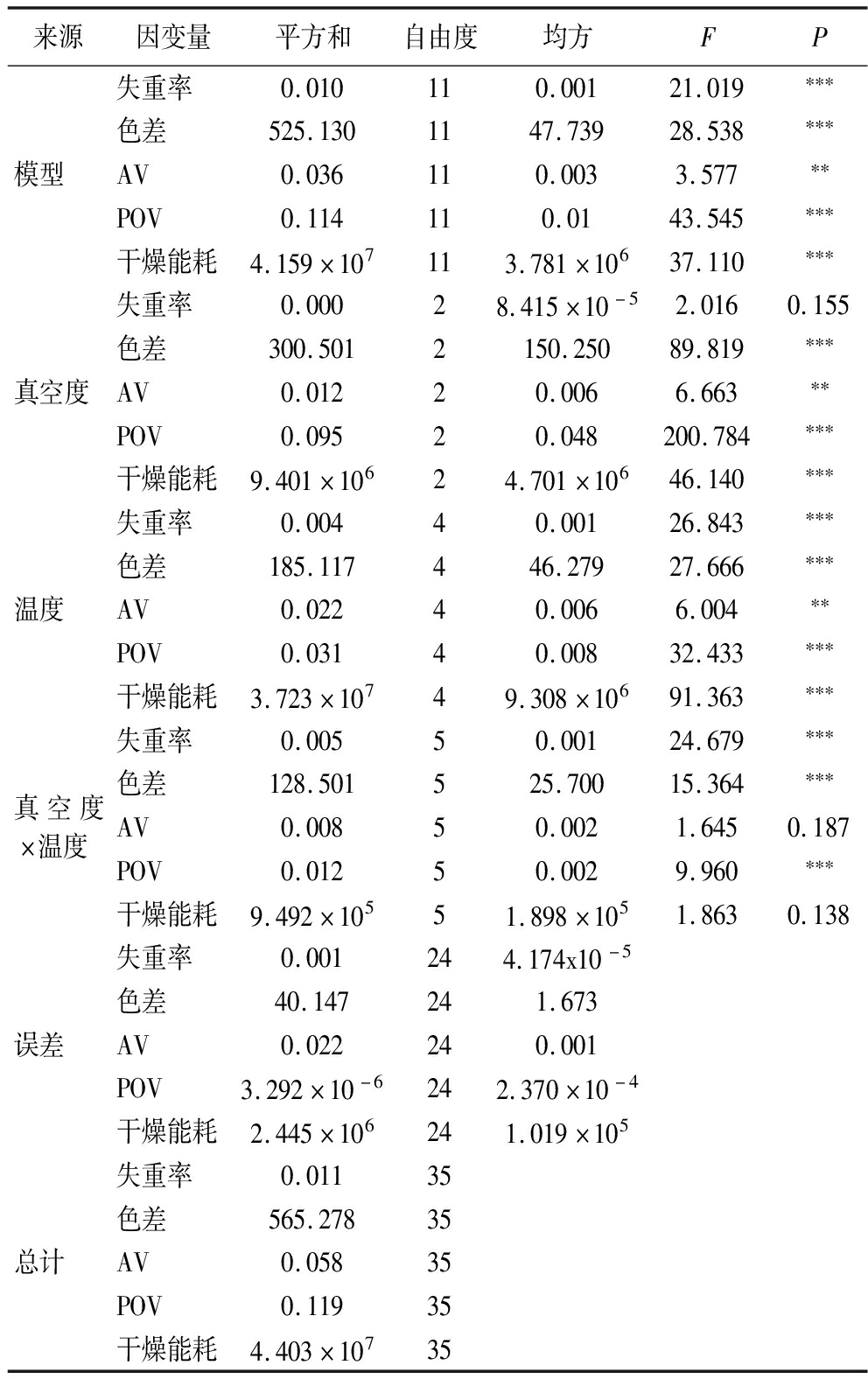

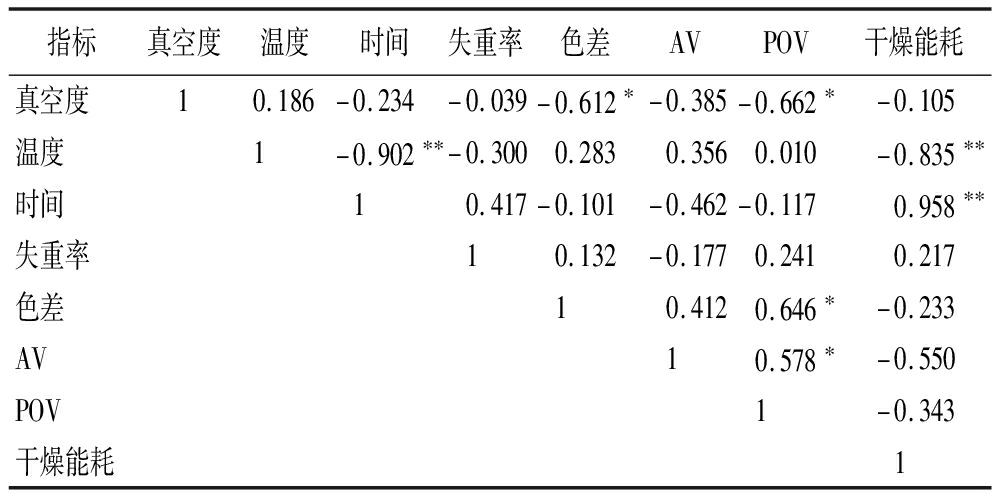

由表4可知,脱皮核桃仁在干燥过程中的真空度对失重率影响不大,真空度和温度对酸价、干燥能耗的交互作用不显著,这与上述研究结果一致。除此之外,真空度、温度及其交互作用对脱皮核桃仁的其他指标均作用显著。由表5可知,真空度与色差、POV负相关,温度与干燥时间、干燥能耗显著负相关;干燥时间与干燥能耗显著正相关,色差与POV正相关,AV与POV正相关,这与LI等[34]研究一致。

表4 干燥脱皮核桃仁指标的双因素方差分析表

Table 4 Two-factor ANOVA table for dried peeled walnut kernels indicators

来源因变量平方和自由度均方FP模型失重率0.010110.00121.019∗∗∗色差525.1301147.73928.538∗∗∗AV0.036110.0033.577∗∗POV0.114110.0143.545∗∗∗干燥能耗4.159×107113.781×10637.110∗∗∗真空度失重率0.00028.415×10-52.0160.155色差300.5012150.25089.819∗∗∗AV0.01220.0066.663∗∗POV0.09520.048200.784∗∗∗干燥能耗9.401×10624.701×10646.140∗∗∗温度失重率0.00440.00126.843∗∗∗色差185.117446.27927.666∗∗∗AV0.02240.0066.004∗∗POV0.03140.00832.433∗∗∗干燥能耗3.723×10749.308×10691.363∗∗∗真空度×温度失重率0.00550.00124.679∗∗∗色差128.501525.70015.364∗∗∗AV0.00850.0021.6450.187POV0.01250.0029.960∗∗∗干燥能耗9.492×10551.898×1051.8630.138误差失重率0.001244.174x10-5色差40.147241.673AV0.022240.001POV3.292×10-6242.370×10-4干燥能耗2.445×106241.019×105总计失重率0.01135色差565.27835AV0.05835POV0.11935干燥能耗4.403×10735

注:***,实验样本之间有极显著性差异(P<0.001),**,实验样本之间有显著性差异(P<0.01),*,实验样本之间有差异(P<0.05)(下同)。

表5 干燥脱皮核桃仁指标的相关性分析

Table 5 Correlation analysis of dried peeled walnut kernels indicators

指标真空度温度时间失重率色差AVPOV干燥能耗真空度10.186-0.234 -0.039-0.612∗-0.385-0.662∗-0.105温度1-0.902∗∗-0.3000.2830.3560.010-0.835∗∗时间10.417-0.101-0.462-0.1170.958∗∗失重率10.132-0.1770.2410.217色差10.4120.646∗-0.233AV10.578∗-0.550POV1-0.343干燥能耗1

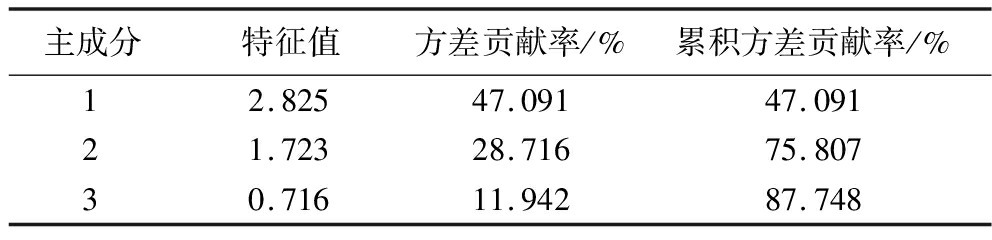

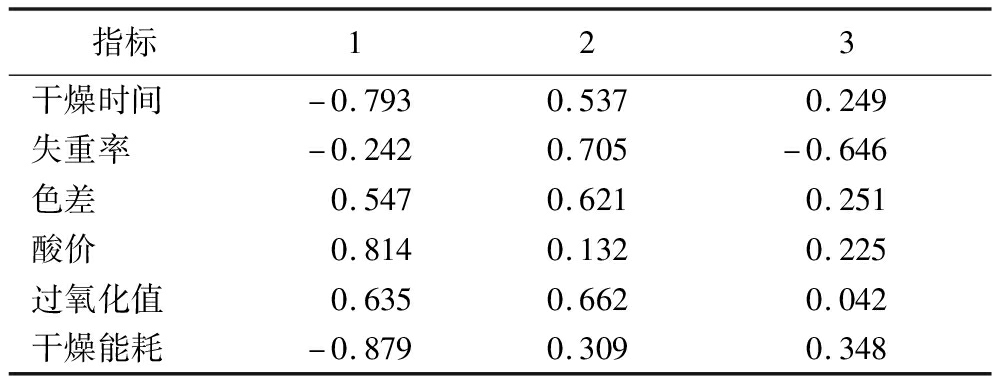

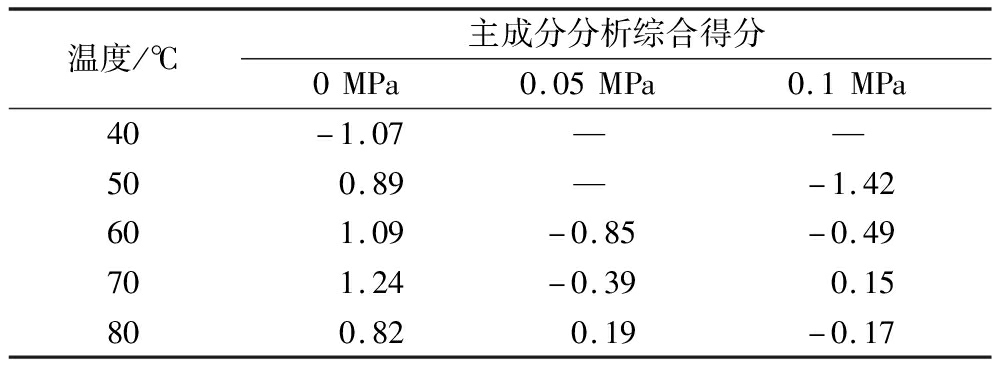

2.3.3 干燥脱皮核桃仁的综合评价

对脱皮核桃仁的干燥时间、失重率、色差、AV、POV、干燥能耗6个指标进行主成分分析,更客观地评价干燥工艺。由表6可知,第1、2、3主成分的方差贡献率分别为47.091%、28.716%、11.942%,能够反映6个指标87.748%的有效信息。由表7可知,第1主成分上的性状指标为干燥时间、酸价、干燥能耗,第2主成分上的性状指标为失重率、色差、过氧化值,第3主成分上的性状指标为失重率。不同真空度、温度干燥的脱皮核桃仁的综合得分见表8。总体上,根据评分大小排序:0.1 MPa<0.05 MPa<0 MPa,这说明真空度越高,在核桃干燥过程油脂氧化酸败程度越低;评分最高的为70 ℃、0 MPa,油脂氧化酸败程度最高;50 ℃、0.1 MPa干燥的脱皮核桃仁评分最低(-1.42分),即核桃干燥过程中油脂氧化程度最低,核桃品质最高,其干燥时间、失重率、色差、酸价、过氧化值和干燥能耗分别为12.0 h、(18.76±0.79)%、(7.38±1.35)、(0.43±0.03) mg/g、(0.11±0.01) mmol/kg、(3 012.81±440.87) kJ/g。

表6 主成分特征值和贡献率

Table 6 Characteristic value and contribution rate of principal component

主成分特征值方差贡献率/%累积方差贡献率/%12.82547.09147.09121.72328.71675.80730.71611.94287.748

表7 成分矩阵

Table 7 Component matrix

指标123干燥时间-0.7930.5370.249失重率-0.2420.705-0.646色差0.5470.6210.251酸价0.8140.1320.225过氧化值0.6350.6620.042干燥能耗-0.8790.3090.348

表8 常压、真空干燥脱皮核桃仁的综合得分 单位:分

Table 8 Comprehensive scores of dried peeled walnut kernels under atmospheric pressure and vacuum

温度/℃主成分分析综合得分0MPa0.05MPa0.1MPa40-1.07——500.89— -1.42601.09-0.85-0.49701.24-0.390.15800.820.19-0.17

3 结论

通过干燥曲线可知,脱皮核桃仁干燥过程主要发生在降速干燥阶段;采用Two-term、Wang &Singh、Page、多项式建立脱皮核桃仁的常压及真空干燥动力学模型,拟合效果好(R2>0.99);温度对脱皮核桃仁的失重率、色差没有明显规律,真空度对脱皮核桃仁的失重率影响较小,与色差呈反比,温度、真空度对酸价影响不明显,对过氧化值影响显著,真空干燥的过氧化值很低,随着温度上升,酸价稍微升高、干燥能耗显著降低,0.05 MPa真空干燥能耗最多,0.1 MPa所需能耗与常压差不多;通过比较不同工艺参数干燥脱皮核桃仁的干燥特性及品质指标,发现50 ℃、0.1 MPa真空干燥12.0 h的脱皮核桃仁品质最高。与常压干燥相比,真空干燥可以提高最终产品质量和干燥效率,0.1 MPa真空干燥所需能耗更低。

本研究建立了核桃仁常压、真空干燥动力学模型并研究其油脂氧化程度,为核桃仁干燥特性及其加工工艺的深入研究奠定基础;通过小规模模拟脱皮核桃仁的多种加工干燥条件,为实际核桃仁商业大规模应用提供一定的理论依据和技术参考;由于试验中设备大小、脱皮核桃仁品种、湿度等因素的限制性,该干燥工艺动力学模型适用性仍存在一定的局限性,其他参数条件下的核桃仁干燥特性还有待进一步研究,由于真空干燥的运营成本较高,干燥的经济效益和产品品质之间还存在较大矛盾,仍有待在实际生产中寻找成本和效益之间的平衡点。

[1] 刘澄谕.干燥技术在核桃加工中的应用[J].农产品加工,2021(22):61-65.LIU C Y.Application of drying technology in walnut processing[J].Farm Products Processing,2021(22):61-65.

[2] 华政颖,郭梦雨,吴育,等.基于多元化学计量法的核桃仁炮制前后品质评价[J].食品安全质量检测学报,2022,13(3):719-727.HUA Z Y,GUO M Y,WU Y,et al.Comprehensive evaluation on quality of walnut kernel before and after processing based on multivariate stoichiometry[J].Journal of Food Safety &Quality,2022,13(3):719-727.

[3] 汪卿卿,徐一凡,何志平,等.真空干燥在山核桃采后处理的初步应用[J].食品工业,2022,43(7):87-92.WANG Q Q,XU Y F,HE Z P,et al.Preliminary application of vacuum drying in post-harvest treatment of pecans[J].The Food Industry,2022,43(7):87-92.

[4] 刘元法,翟颖红,陈伟新,等.一种高效真空微波干燥科学烤核桃的加工方法:中国,CN112825916A[P].2021-05-25.LIU Y F,ZHAI Y H,CHEN W X,et al.A high-efficiency vacuum microwave drying method for scientifically roasted walnuts:China,CN112825916A[P].2021-05-25.

[5] 张扬扬.碧根果青皮酚类物质的分离纯化及其抑菌机理研究[D].无锡:江南大学,2022.ZHANG Y Y.Isolation,purification and antibacterial mechanism of phenols from pigeon green peel[D].Wuxi:Jiangnan University,2022.

[6] 姜苗.云南核桃热风干燥特性及其传质模拟[D].昆明:昆明理工大学,2013.JIANG M.Hot air drying characteristics and mass transfer simulation of walnut in Yunnan[D].Kunming:Kunming University of Science and Technology,2013.

[7] JAFARIFAR M,CHAYJAN R A,DIBAGAR N,et al.Modelling some engineering properties of walnut kernel undergoing different drying methods with microwave pre-treatment[J].Quality Assurance and Safety of Crops &Foods,2017,9(4):463-478.

[8] 满晓兰,李龙,张宏,等.基于结构异质性的核桃热风干燥特性及数学模型[J].江苏农业学报,2021,37(3):731-738.MAN X L,LI L,ZHANG H,et al.Hot-air drying characteristics and mathematical model of walnut based on structural heterogeneity[J].Jiangsu Journal of Agricultural Sciences,2021,37(3):731-738.

[9] 曲文娟,凡威,朱亚楠,等.变温滚筒催化红外-热风干燥核桃营养品质研究[J].食品工业科技,2021,42(24):205-215.QU W J,FAN W,ZHU Y N,et al.Nutritive quality of walnutdried by variable temperature drum catalytic infrared-hot air[J].Science and Technology of Food Industry,2021,42(24):205-215.

[10] ZHOU X,GAO H Y,MITCHAM E,et al.Comparative analyses of three dehydration methods on drying characteristics and oil quality of in-shell walnuts[J].Drying Technology,2018,36(4):477-490.

[11] 曲文娟,凡威,曹非凡,等.核桃的变温滚筒催化红外-热风联合干燥研究[J].现代食品科技,2021,37(7):137-147;175.QU W J,FAN W,CAO F F,et al.Walnut drying by combined drum catalytic infrared with a variable temperature and hot air[J].Modern Food Science and Technology,2021,37(7):137-147;175.

[12] 吴小华,马渊博,宁旭丹,等.西洋参分段式热风干燥动力学模型构建[J].农业工程学报,2020,36(5):318-324.WU X H,MA Y B,NING X D,et al.Construction of staged hot-air drying dynamic model for American ginseng[J].Transactions of the Chinese Society of Agricultural Engineering,2020,36(5):318-324.

[13] ABBASPOUR-GILANDEH Y,KAVEH M,JAHANBAKHSHI A.The effect of microwave and convective dryer with ultrasound pretreatment on drying and quality properties of walnut kernel[J].Journal of Food Processing and Preservation,2019,43(11):e14178.

[14] ![]() J,

J,![]() J,PASHMINEHAZAR R,et al.Microwave-and ultrasound-assisted convective drying of raspberries:Drying kinetics and microstructural changes[J].Drying Technology,2019,37(1):1-12.

J,PASHMINEHAZAR R,et al.Microwave-and ultrasound-assisted convective drying of raspberries:Drying kinetics and microstructural changes[J].Drying Technology,2019,37(1):1-12.

[15] LIU X S,QIU Z F,WANG L H,et al.Mathematical modeling for thin layer vacuum belt drying of Panax notoginseng extract[J].Energy Conversion and Management,2009,50(4):928-932.

[16] 马锦,芈韶雷,朱德泉,等.山核桃微波干燥动力学模型研究[J].食品工业科技,2015,36(5):108-112.MA J,MI S L,ZHU D Q,et al.Study on the microwave drying characteristics and dynamic model of kernel of hickory (Carya cathayensis Sary)[J].Science and Technology of Food Industry,2015,36(5):108-112.

[17] KAVEH M,ABBASPOUR-GILANDEH Y,CHAYJAN R A,et al.Mass transfer,physical,and mechanical characteristics of terebinth fruit (Pistacia atlantica L.) under convective infrared microwave drying[J].Heat and Mass Transfer,2018,54(7):1879-1899.

[18] 罗传伟.花椒真空干燥动力学模型及干燥工艺研究[D].重庆:西南大学,2017.LUO C W.Study on vacuum drying kinetic model and drying technology of Zanthoxylum bungeanum[D].Chongqing:Southwest University,2017.

[19] KILIC A.Mathematical modeling of low temperature high velocity (LTHV) drying in foods[J].Journal of Food Process Engineering,2017,40(2):12378.

[20] 罗凡,费学谦,郭少海,等.不同干燥方式对核桃仁及核桃油理化品质的影响[J].中国油脂,2019,44(2):8-13.LUO F,FEI X Q,GUO S H,et al.Effects of drying methods on physical and chemical quality of walnut kernel and walnut oil[J].China Oils and Fats,2019,44(2):8-13.

[21] 郑峰,王忠明,王迪,等.基于变异系数权重法评价干燥无花果多糖品质[J].保鲜与加工,2019,19(4):119-124.ZHENG F,WANG Z M,WANG D,et al.Quality evaluation of drying Ficus carica polysaccharides based on variation coefficient weight method[J].Storage and Process,2019,19(4):119-124.

[22] 王安,潘利华,罗水忠,等.红外漂烫联合热风干燥对核桃仁的品质与贮藏稳定性的影响[J].食品安全质量检测学报,2023,14(10):127-135.WANG A,PAN L H,LUO S Z,et al.Effects of infrared radiation blanching combined with hot-air drying on the qualities and storage stabilities of Juglans regia L.kernels[J].Journal of Food Safety &Quality,2023,14(10):127-135.

[23] 杨飞,何正斌,赵阳,等.超声波—真空协同干燥自由水迁移速率[J].东北林业大学学报,2012,40(12):103-107.YANG F,HE Z B,ZHAO Y,et al.Migration rate of free water during the ultrasound-vacuum combined drying[J].Journal of Northeast Forestry University,2012,40(12):103-107.

[24] GAMA T,WALLACE H M,TRUEMAN S J,et al.Quality and shelf life of tree nuts:A review[J].SCIENTIA HORTICULTURAE,2018,242:116-126.

[25] ALIBAS I.Microwave,air and combined microwave-air-drying parameters of pumpkin slices[J].LWT,2007,40(8):1445-1451.

[26] 黎斌,彭桂兰,罗传伟,等.基于Weibull分布函数的花椒真空干燥动力学特性[J].食品与发酵工业,2017,43(11):58-64.LI B,PENG G L,LUO C W,et al.Vacuum drying kinetics characteristics of Chinese prickly ash based on Weibull distribution[J].Food and Fermentation Industries,2017,43(11):58-64.

[27] ARAL S,BE E A V.Convective drying of hawthorn fruit (Crataegus spp.):Effect of experimental parameters on drying kinetics,color,shrinkage,and rehydration capacity[J].Food Chemistry,2016,210:577-584.

E A V.Convective drying of hawthorn fruit (Crataegus spp.):Effect of experimental parameters on drying kinetics,color,shrinkage,and rehydration capacity[J].Food Chemistry,2016,210:577-584.

[28] 范思敏,穆宏磊,郜海燕,等.山核桃仁碱法脱涩工艺研究[J].浙江农业学报,2021,33(12):2381-2389.FAN S M,MU H L,GAO H Y,et al.Study on alkaline deastringency of hickory kernel[J].Acta Agriculturae Zhejiangensis,2021,33(12):2381-2389.

[29] 耿阳阳,侯娜,何佳丽,等.梯度干燥温度对核桃感官品质的影响[J].食品科技,2018,43(2):64-69.GENG Y Y,HOU N,HE J L,et al.Effect of the gradient temperature drying on sensory quality in fresh walnut[J].Food Science and Technology,2018,43(2):64-69.

[30] 曲文娟,凡威,马海乐,等.滚筒催化红外-热风联合干燥核桃的贮藏特性[J].食品与机械,2021,37(6):168-173;240.QU W J,FAN W,MA H L,et al.Storage properties of walnuts dried by drum catalytic infrared-hot air[J].Food &Machinery,2021,37(6):168-173;240.

[31] 徐一凡,汪卿卿,吴绍珍,等.微波间歇干燥对山核桃干燥特性及品质影响[J].浙江农业科学,2022,63(9):2107-2112.XU Y F,WANG Q Q,WU S Z,et al.Effect of microwave intermittent drying on the drying characteristics and quality of Carya cathayensis[J].Journal of Zhejiang Agricultural Sciences,2022,63(9):2107-2112.

[32] 徐月华,蒋将,孟宗,等.烘烤条件对核桃油品质的影响[J].中国油脂,2014,39(7):9-12.XU Y H,JIANG J,MENG Z,et al.Effect of roasting conditions on the quality of walnut oil[J].China Oils and Fats,2014,39(7):9-12.

[33] 于蒙杰.红枣热风干燥与红外线干燥的对比试验研究[D].乌鲁木齐:新疆农业大学,2015.YU M J.Comparative experimental study on hot air drying and infrared drying of jujube[D].Urumqi:Xinjiang Agricultural University,2014.

[34] LI W J,WANG C Z,YE J Z.Decolorizing shellac incorporated with natural antibacterial juglone from walnut green husk extract for preserving the postharvest quality of Wichita pecans (Carya illinoinensis[Wangenh.]K.Koch) during storage[J].Scientia Horticulturae,2022,304:111313.