陶坛装黄酒在贮存陈酿过程中酸度因醇类物质的氧化而缓慢上升,最终对产品风味造成不良影响[1]。传统化学降酸法,如酒石酸钾、碳酸钾等,在食品工业领域较为常用[2],但其对黄酒风味具有一定影响,因此不适用于黄酒的降酸。离子交换树脂法是果酒降酸中较为常用的方法之一,具有对产品风味和感官特性损害小[3],可重复使用的优点。LI等[4]、李英蕊等[5]使用阴离子交换树脂分别处理浓缩葡萄汁、青桔汁,脱酸率可达60%以上。

膜分离技术可用于多组分的溶质和溶剂间的分离、提纯和浓缩,是一种以选择性栅栏作用为基础的现代分离技术[6]。在黄酒行业,膜分离技术多用于过滤、澄清或除菌等目的。滤膜孔径或截留分子质量是影响滤膜性能的重要参数[7],陈丽花等[8]使用10 kDa的超滤膜处理后的黄酒澄清度高,杂醇油含量降低,存放一段时间后浊度不超过2.0 NTU。料液的理化性质[9],装置的操作参数[10]等也都会影响滤膜在渗透速率和溶质截留方面的分离性能[11]。张雪艳等[12]利用中空纤维微滤膜,在40 kPa,125 L/h的最优工艺条件下,使黄酒中杂菌总数的去除率超过99.45%。

直接采用树脂吸附黄酒中的酸根离子,会存在无差别吸附问题,黄酒中的蛋白质、氨基酸等成分会污染树脂或被树脂吸附而降低其效率。因此,本文通过膜分离技术与树脂降酸法结合,以循环处理的方式进行高酸黄酒降酸,研究新的黄酒降酸方式的可行性。

1 材料与方法

1.1 材料与试剂

高酸黄酒,浙江古越龙山绍兴酒股份有限公司提供。

不同截留分子质量滤膜(主要参数见表1)、0.2 μm微滤膜,绍兴海纳膜技术有限公司;D354弱碱性阴离子树脂,郑州和成新材料科技有限公司;2-辛醇等常规试剂,分析纯,国药集团化学试剂有限公司。

表1 滤膜主要性能参数

Table 1 Main performance parameters of filter membrane

滤膜型号材料截留分子质量/Da有效膜面积/m2RO1812聚酰胺1000.3DK1812聚酰胺2000.3PA1KD聚醚砜1 0000.3UX002聚醚砜2 0000.3

1.2 仪器与设备

UFS-1812-1实验室多功能一体机,绍兴海纳膜技术有限公司;7000D三重四极杆气质联用系统,美国Agilent公司;50/30 μm DVB/CAR/PDMS萃取头,美国Supelco公司。

1.3 实验方法

1.3.1 理化指标的测定

总酸、氨基酸态氮:参照GB/T 13662—2018《黄酒》;酒精度:参照GB 5009.225—2016《酒中乙醇浓度的测定》;还原糖:参照GB 5009.7—2016《食品中还原糖的测定》。

1.3.2 高酸黄酒澄清液的制备

在室温下使用0.2 μm微滤膜,运行压力为0.2 MPa,对高酸黄酒进行过滤,制得的高酸黄酒澄清液作为样品备用。

1.3.3 膜通量和透过率

在一定时间内测定透过液的体积,根据公式(1)计算膜通量:

膜通量![]()

(1)

式中:V为透过液体积,L;A为膜有效面积,m2;t为获得一定体积渗透液所需时间,h。

物质的透过率计算如公式(2)所示:

透过率![]()

(2)

式中:C0为原样中物质的质量浓度,g/L;C1为透过液中物质的质量浓度,g/L。

1.3.4 膜工艺参数的选择

在25 ℃,2.0 MPa的条件下,分别选用100、200、1 000 Da的滤膜对高酸黄酒样品进行过滤处理,对比不同截留分子质量滤膜对膜通量和总酸含量的影响。上述研究基础上,进一步完成了200 Da和1 000 Da滤膜在不同的料液温度(20、25、30 ℃)和运行压力(0.5、1.0、1.5 MPa)下的实验。

1.3.5 膜分离-树脂吸附装置降酸实验

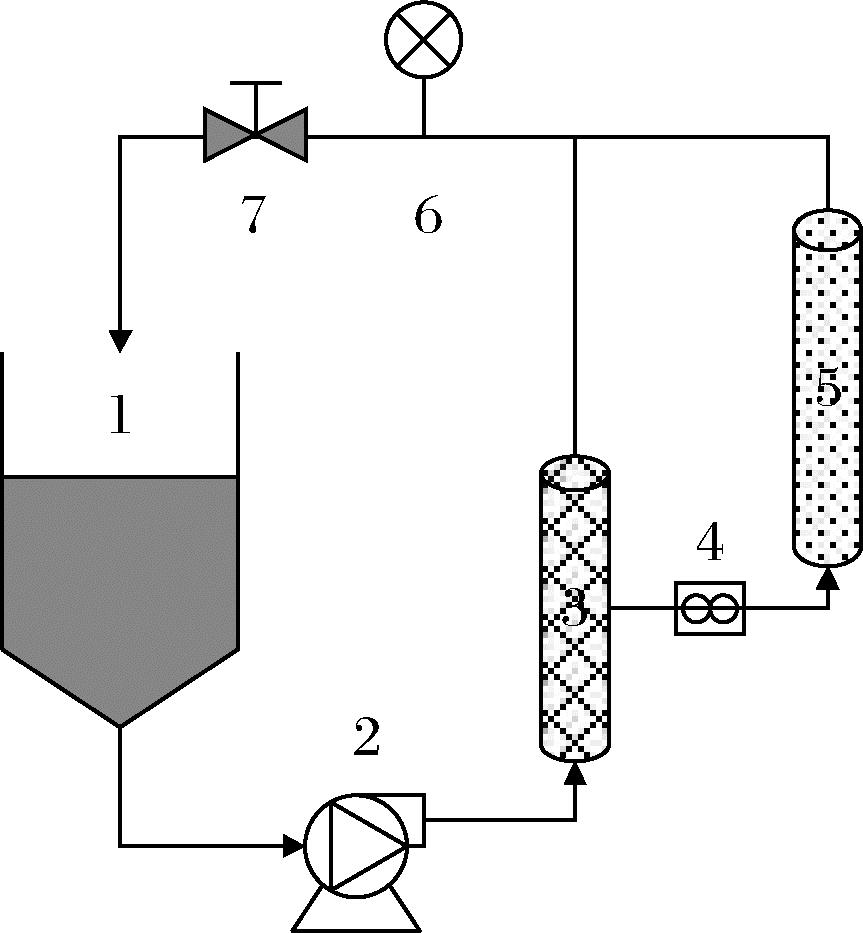

D354树脂是由静态吸附动力学实验筛选得到的,对高酸黄酒中总酸具有选择性吸附的弱碱性阴离子树脂,并能较大程度保留其他风味成分。降酸后树脂的总酸吸附量和各指标的保留率分别以公式(3)、公式(4)进行计算。确定最佳树脂填充比后,选择200、1 000、2 000 Da的滤膜进行降酸装置处理,装置如图1所示,以未过膜树脂组进行比较,并对降酸黄酒进行挥发性风味物质的检测。

吸附量![]()

(3)

保留率![]()

(4)

式中:C0为初始质量浓度,g/L;C1为吸附后质量浓度,g/L;V为样品体积,mL;M为树脂质量,g。

1-物料罐;2-高压泵;3-膜组件;4-流量计;5-树脂柱; 6-压力表;7-调节阀

图1 降酸装置示意图

Fig.1 Schematic diagram of acid lowering device

注:未过膜处理组:仅移除膜组件3。

1.3.6 挥发性风味物质的测定分析

取2 mL黄酒样品、4 mL超纯水于15 mL顶空瓶中,加入2 g氯化钠充分摇匀,加入10 μL 2-辛醇溶液(101.8 mg/L),摇匀,盖上瓶盖[13]。使用50/30 μm DVB/CAR/PDMS萃取头(使用前250 ℃老化30 min),于50 ℃下吸附30 min,250 ℃下解析2 min,用于GC-MS测定。

GC-MS测定结果通过NIST14数据库检索进行定性分析,半定量分析是以2-辛醇为内标,挥发性物质含量按公式(5)计算:

(5)

式中:ρi为待测物质的质量浓度,μg/L;Ai为待测物质峰面积;A0为内标物峰面积;ρ0为内标物的质量浓度,μg/L。

1.3.7 感官评估

以澄清度、颜色、醇香、陈香、协调、酸味、涩味、醇厚、柔和这9个属性,根据黄酒品酒操作[14],对黄酒样品进行感官评分[15]。

1.4 数据分析

采用Excel、Origin 2018和Visio进行数据处理、图形绘制;使用SPSS进行显著性差异分析,以P<0.05为差异显著;采用SIMCA 14.1进行OPLS-DA统计分析。

2 结果与分析

2.1 黄酒脱酸工艺参数的选择

2.1.1 不同膜截留分子质量的影响

不同截留分子质量下透过液中总酸等的透过率见表2。高酸黄酒进行膜处理的目的是使较多的有机酸透过,尽可能多地保留氨基酸态氮、还原糖等物质。100 Da滤膜的总酸透过率只有27.12%,不符合进一步树脂脱酸的要求。200 Da和1 000 Da滤膜的总酸透过率较高(>80%),氨基酸态氮透过率适中,1 000 Da的膜通量高于200 Da滤膜。

表2 不同膜截留分子质量下透过率和膜通量

Table 2 Permeability and membrane flux at different molecular weight of membrane interception

处理组100 Da组200 Da组1 000 Da组总酸透过率/%27.12±0.18c80.62±0.61b83.73±0.16a氨基酸态氮透过率/%8.09±0.37b40.98±0.37a41.41±0.38a还原糖透过率/%5.00±0.08b5.06±0.04b28.90±0.52a酒精透过率/%106.05±1.42a109.61±1.42a110.69±1.53a膜通量/[L/(m2·h)]4.58±0.06c31.98±1.33b63.20±1.48a

注:同行标有不同小写字母表示组间差异显著(P<0.05)。

2.1.2 料液温度和运行压力的影响

随料液温度的升高,200 Da和1 000 Da滤膜的膜通量也得到提高,从20 ℃升温至30 ℃时的膜通量分别增加了46.59%、73.31%;温度对2种膜的总酸、氨基酸态氮透过率影响相似,温度升高其值略呈增加,1 000 Da的参数变化见图2。温度上升有利于提高膜通量,但30 ℃下运行时黄酒中挥发性成分的损失会较大,初步确定25 ℃作为工作温度。

在0.5、1.0、1.5 MPa的压力下,总酸的透过率没有显著差异(83.39%~83.51%),说明压力的变化对总酸透过率的影响不大。适当增加压力来提高膜通量,可提高降酸装置的工作效率。但黄酒样品在经过膜时会产生压差ΔP1,通过树脂柱时又产生另一个压差ΔP2,运行压力过大,ΔP1与ΔP2的差异就愈大,会影响系统的稳定性。根据膜通量和系统运行的稳定性观察,选择1.0 MPa作为工作压力比较合适。

a-总酸和氨基酸态氮透过率;b-不同温度和压力下膜通量

图2 不同料液温度和运行压力下的透过率和膜通量

Fig.2 Permeability and membrane flux at different liquid temperature and operating pressure

注:不同组别标有不同小写字母表示组间差异显著(P<0.05)。

2.1.3 树脂填充比的影响

填充比是树脂质量与料液质量之比,填充比越大,总酸下降量越高,不同填充比下的总酸吸附量见表3。氨基酸态氮、还原糖、酒精的保留率随填充比的增加而逐步减小,但各填充比下它们的保留率都大于90%。

在相同填充比(6%)下,高酸黄酒经膜分离处理后,总酸的去除效果不如直接采用树脂吸附降酸,但氨基酸态氮等指标的保留率更高。根据总酸吸附量和各保留率结果,选择10%作为降酸装置的填充比。

表3 不同填充比下黄酒的理化分析

Table 3 Physicochemical analysis of Huangjiu with different filling ratios

树脂填充比/%总酸吸附量/(mg/g)总酸下降量/(g/L)氨基酸态氮保留率/%还原糖保留率/%酒精保留率/%6(膜处理组)106.08±1.69c6.36±0.07e96.07±0.38a99.30±0.41a96.68±2.21a6117.46±0.60a7.05±0.04d94.36±0.42ab98.17±0.80ab96.55±1.53a8111.67±1.09b8.93±0.09c94.02±1.09b95.88±0.57bc96.55±0.77a10116.30±0.77a11.63±0.08b92.42±0.34b93.24±1.15c96.17±1.15a12112.55±1.58b13.51±0.19a90.32±0.42c92.67±1.03c95.79±0.77a

注:同列标有不同小写字母表示组间差异显著(P<0.05)。

2.2 不同膜截留分子质量对黄酒降酸效果的影响

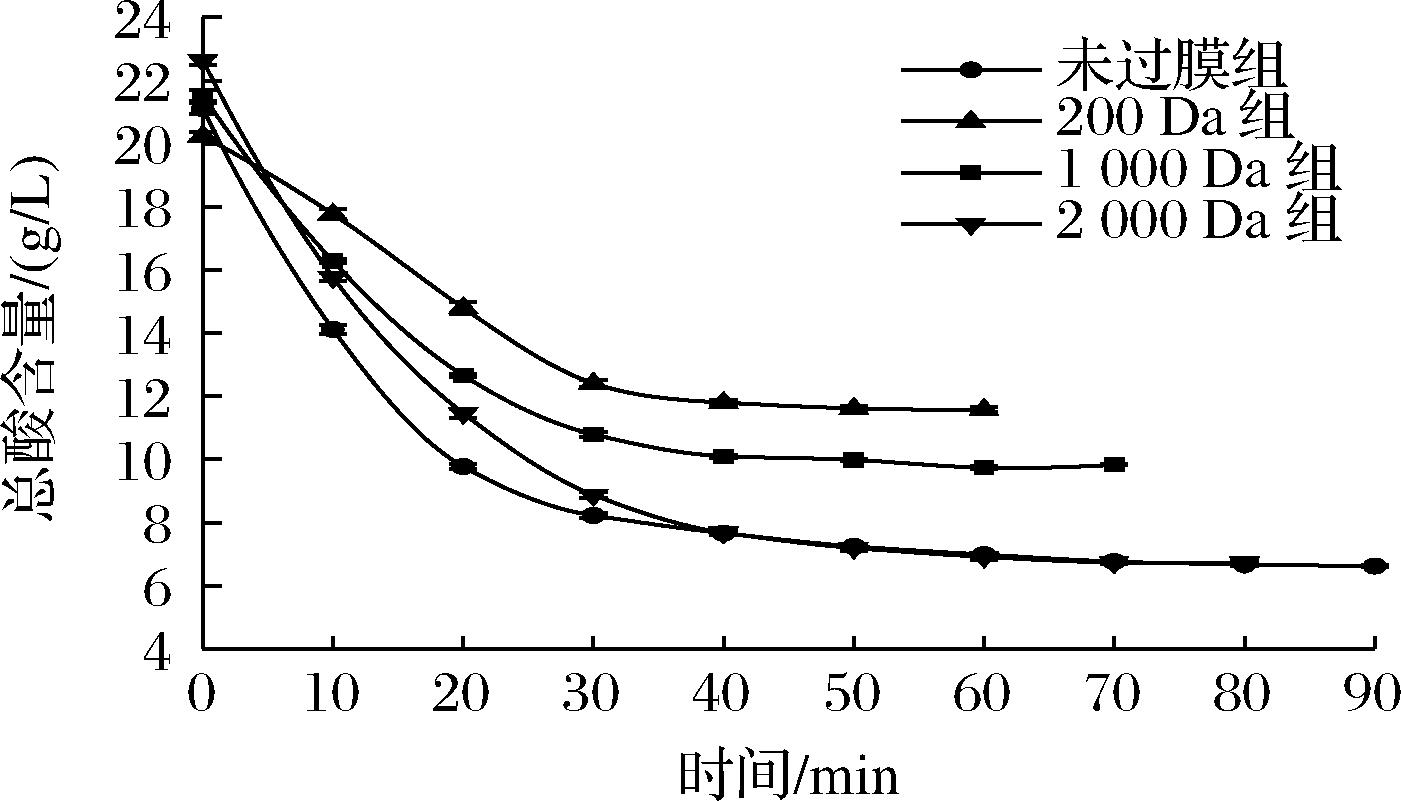

不同膜处理组的降酸过程总酸含量变化见图3,截留分子质量越大,初始总酸下降的速率越快,结束时总酸含量越低。结果表明,200 Da组的总酸下降量仅为9.82 g/L,降酸效果较差。

2.3 不同膜截留分子质量对降酸黄酒风味物质的影响

挥发性风味物质是评价黄酒风味的重要指标,实验采用固相微萃取技术(solid-phase microextraction,SPME)结合GC-MS分析鉴定黄酒样品的挥发性化合物成分及含量,对比各处理组风味物质的损失情况。黄酒样品中共检测到32种挥发性风味物质,具体含量见表4。由图4可知,原样中风味物质总含量最高(2 399.23 mg/L),200 Da膜处理组次之,为1 975.80 mg/L(保留率82.4%),1 000 Da组为1 919.80 mg/L(保留率80.0%),未过膜组仅为1 727.04 mg/L(保留率72.0%)。对比挥发性风味物质保留率结果,采用200、1 000 Da膜进行预处理,可显著降低树脂对挥发性物质的吸附损失。在树脂柱前增加膜预处理的工序,滤膜孔径越小,被拦截的大分子物质越多,降酸黄酒的风味物质保留率就越高。

黄酒中的酸类化合物是重要的呈味物质,属于酵母发酵的次级代谢产物,可与醇类化合物反应生成酯类[16],对酒的风味起到助香、协调和平衡的辅助作用。异戊酸在酸类中的含量最高,为84.80~133.21 mg/L,己酸次之,含量为6.25~24.30 mg/L。因正戊酸表现为汗臭味,异戊酸和己酸都带有乳酪香、酸臭味[17],酸类化合物含量过高时会使黄酒的不良风味增加。

图3 黄酒降酸过程的总酸变化

Fig.3 Change of total acid in Huangjiu during deacidification

图4 黄酒挥发性风味物质种类含量

Fig.4 Contents of volatile flavor substances in Huangjiu

表4 黄酒挥发性成分含量 单位:mg/L

Table 4 Volatile components content of Huangjiu

化合物原样未过膜组200 Da组1 000 Da组2 000 Da组醛类乙醛18.54±2.45a15.18±0.90ab11.71±0.62bc12.44±0.31bc10.30±0.62c乙缩醛3.73±0.57a1.58±0.10b1.70±0.01b1.86±0.07b1.61±0.08b异戊醛0.64±0.04a0.20±0.00b0.20±0.01b0.23±0.01b0.12±0.01c糠醛7.99±0.09a5.56±0.13c6.42±0.04b6.06±0.09b5.22±0.17c苯甲醛2.68±0.08a1.47±0.01c1.83±0.01b1.44±0.05c1.13±0.02d己醛0.03±0.00a0.02±0.00b0.02±0.00ab0.02±0.00b0.02±0.00ab5-甲基呋喃醛0.05±0.00a0.04±0.00b0.05±0.00a0.04±0.00b0.03±0.00c2-苯基-2-丁烯醛0.02±0.00a0.01±0.00b0.01±0.00b0.01±0.00c0.01±0.00d酯类乙酸乙酯48.50±5.45a16.96±0.34b18.46±0.05b21.32±0.13b13.13±1.31b丙酸乙酯0.13±0.01a0.05±0.01bc0.05±0.01bc0.06±0.01b0.04±0.01c异丁酸乙酯0.02±0.00a0.01±0.00b0.01±0.00b0.02±0.00a0.02±0.00ab丁酸乙酯0.04±0.00a0.02±0.00b0.02±0.00b0.02±0.00b0.02±0.00b乳酸乙酯1 056.25±27.32a676.77±20.70cd785.71±15.77b739.33±2.47bc649.44±38.05d丁二酸二乙酯1 005.33±2.72a855.89±27.27c961.14±13.06ab927.67±16.52b845.91±6.51c丙位壬内酯4.50±0.01a3.36±0.12b3.27±0.01b2.13±0.06c1.39±0.04d苯甲酸乙酯0.03±0.00a0.01±0.00b0.01±0.00c0.00±0.00d0.01±0.00d2-苯乙酸乙酯0.09±0.01a0.06±0.00b0.04±0.01c0.02±0.00d0.02±0.00d乙酸苯乙酯0.02±0.00a0.01±0.00b0.01±0.00b0.01±0.00c0.00±0.00c3-苯丙酸乙酯0.01±0.00a0.00±0.00d0.01±0.00b0.01±0.00c0.00±0.00d醇类异丁醇21.78±0.39a12.01±1.33c15.18±0.13bc14.56±0.96c18.84±2.02ab正丁醇0.59±0.05a0.34±0.02b0.43±0.01b0.41±0.03b0.38±0.05b异戊醇49.29±3.23a30.72±1.37c41.93±1.24ab38.48±0.38bc34.87±5.18bc正己醇0.11±0.01a0.08±0.00bc0.08±0.01bc0.09±0.01b0.07±0.01c壬醇0.02±0.00a0.02±0.00c0.02±0.00b0.02±0.00c0.01±0.00c酸类异戊酸133.21±9.64a84.80±1.14c103.6±6.75bc119.27±1.60ab101.92±0.80bc己酸24.30±0.17a6.25±1.65d13.89±0.78c18.69±0.51b11.42±0.42c正戊酸7.37±0.05a3.63±0.27cd4.21±0.24c5.67±0.15b3.46±0.13d辛酸3.77±0.30a3.37±0.15a1.28±0.05c2.16±0.02b2.51±0.05b其他2-丙酰呋喃2.18±0.08a1.62±0.16b1.98±0.16ab1.75±0.17ab1.54±0.09b2-乙酰基吡咯8.02±0.04a6.99±0.24ab2.54±0.67c6.06±0.50b5.87±0.33b苯乙酮0.01±0.00a0.01±0.00bc0.01±0.00b0.01±0.00cd0.01±0.00d4-乙基苯酚0.02±0.00a0.01±0.00cd0.01±0.00b0.01±0.00bc0.00±0.00d

注:同行标有不同小写字母表示组间差异显著(P<0.05)。

大部分醛类物质是在发酵过程中由氨基酸的脱氨和脱羧作用形成的[18]。醛类中乙醛的含量最高(10.30~18.54 mg/L),可能会造成黄酒的辛辣味;其次是糠醛,表现为杏仁香气[19],200 Da组糠醛保留率最高为80.4%。醇类中含量较高的异戊醇和异丁醇属于黄酒中的高级醇成分,高级醇是酒类发酵过程产生的主要副产物,也是酒中主要香气和风味物质之一[20]。高酸黄酒中总酸含量较高,随着陈酿时间的延长,促进了黄酒的酯化反应,使高酸黄酒酯香浓郁。除原样外,各处理组中丁二酸二乙酯含量最高,乳酸乙酯次之,这2种物质都带有果香。200 Da组的丁二酸二乙酯和乳酸乙酯的含量最高,分别为961.14 mg/L、785.71 mg/L,保留率分别达95.6%和74.4%。

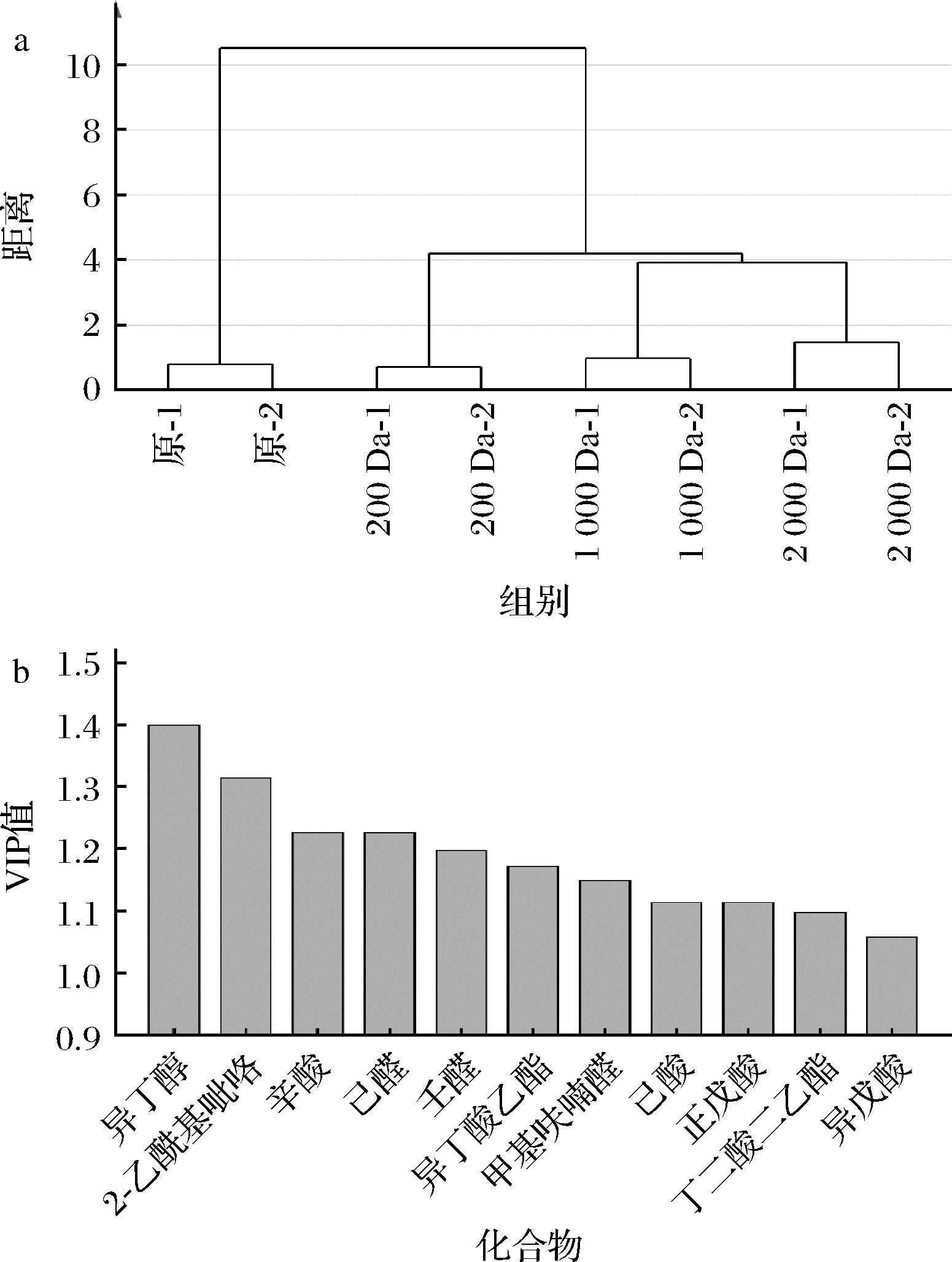

2.4 挥发性风味物质的OPLS-DA分析

利用正交偏最小二乘法判别分析(orthogonal partial least squares discriminant analysis,OPLS-DA),可得到层次聚类分析(hierarchical cluster analysis,HCA)树状图和变量投影重要性值(variable importance in projection,VIP)。图5-a中,原样与膜处理组之间的高度差异最大,单独聚为一类;1 000 Da和2 000 Da组的相似度高,说明它们的整体风味差异较小。VIP值大于1常作为判别重要挥发性成分的标准,如图5-b所示,异丁醇、2-乙酰基吡咯等11种挥发性成分的VIP值大于1,表明它们对不同处理组黄酒香气差异的贡献率更大,异丁醇也是不同麦曲酿造黄酒风味差异的关键物质[21]。

a-HCA树状图;b-VIP>1的化合物

图5 基于OPLS-DA模型分析的HCA树状图及VIP预测值

Fig.5 HCA tree and VIP predicted value based on OPLS-DA model analysis

2.5 处理前后黄酒的感官分析

根据澄清度、颜色、醇香、陈香等9个感官属性的评分,绘制的感官雷达图见图6。原样的酸味得分最高,2 000 Da组的酸味得分最低,与总酸含量的结果相符。降酸处理对黄酒的醇厚感影响不大,对醇香、陈香的影响较大,这与乳酸乙酯、丁二酸二乙酯的含量下降相关[22]。因酸味、涩味得分越低,口感越好,所以将这两者负值计分,得分为1 000 Da组>2 000 Da组>原样>200 Da组。

图6 黄酒感官评分

Fig.6 Sensory score of Huangjiu

1 000 Da组其降酸效果略逊于2 000 Da组,而风味物质保留量明显高于2 000 Da组。最后选择1 000 Da滤膜,在25 ℃、1.0 MPa以及树脂填充比10%条件下,对总酸含量为16.17 g/L的50 L黄酒进行膜处理-树脂吸附中试实验,处理时间2 h下的总酸去除率为57.7%,氨基酸态氮保留率为98.8%。

3 结论

本研究对膜分离部分的截留分子质量、料液温度、运行压力进行研究,得出装置固定参数为温度25 ℃,压力1.0 MPa,进一步筛选得到D354树脂的填充比为10%。该条件下,膜处理组的降酸效果为2 000 Da组>1 000 Da组>200 Da组,各组氨基酸态氮的保留率均大于90%。通过HS-SPME-GC-MS技术和感官评价分析,探究不同处理组间的挥发性风味物质和感官品质差异,200 Da组的风味物质保留率最高(82.4%),1 000 Da组的保留率为80.0%,2 000 Da组最低(71.2%)。综合比较降酸效果、挥发性风味物质含量和感官评分,选择1 000 Da滤膜用于高酸黄酒降酸装置,中试实验结果表明总酸下降率达57.7%,氨基酸保留率为98.8%,具有降酸与风味成分保留兼顾的效果。

[1] 钱桢文, 吴宗文, 吴殿辉, 等. 强化乳酸菌酿造高酸黄酒工艺研究. 食品与发酵工业, 2022, 48(6): 168-173.

QIAN Z W, WU Z W, WU D H, et al. Brewing technology of high-acidity Huangjiu by bioaugmentation with lactic acid bacteria. Food and Fermentation Industries, 2022, 48(6): 168-173.

[2] 冯倩, 张燕, 赵轶男. 发酵果酒降酸工艺优化. 酿酒科技, 2021(2): 27-31.

FENG Q, ZHANG Y, ZHAO Y N. Optimization of acid-reducing process of fermented fruit wine. Liquor-Making Science &Technology, 2021(2): 27-31.

[3] TRAYNOR M, AHMAD I. Impact of a commercially available ion-exchange resin used in red wines to reduce toxic compounds: Effect on pH, oxidation-reduction potential, color, and sensory attributes. Journal of Food Science and Technology-Mysore, 2018, 55(12): 4859-4866.

[4] LI N, WEI Y, LI X M, et al. Optimization of deacidification for concentrated grape juice. Food Science &Nutrition, 2019, 7(6): 2050-2058.

[5] 李英蕊, 马玉蓉, 赵玲, 等. 青桔汁树脂降酸的工艺优化及青桔蜂蜜复合汁的初步开发. 中国果菜, 2021, 41(6): 5-10.

LI Y R, MA Y R, ZHAO L, et al. Optimization of resin reducing acid process of green orange juice and preliminary development of green orange-honey juice. China Fruit and Vegetable, 2021, 41(6): 5-10.

[6] BHATTACHARJEE C, SAXENA V K, DUTTA S. Fruit juice processing using membrane technology: A review. Innovative Food Science &Emerging Technologies, 2017, 43: 136-153.

[7] PERVEA M N, MAHBOUBI A, UWINEZA C, et al. Factors influencing pressure-driven membrane-κassisted volatile fatty acids recovery and purification—A review. Science of the Total Environment, 2022, 817: 152993.

[8] 陈丽花, 徐建芬, 程琳. 膜过滤对黄酒品质改良效果的研究. 酿酒科技, 2011(2): 43-46.

CHEN L H, XU J F, CHENG L. Research on membrane filtration to improve the quality of yellow rice wine. Liquor-Making Science Technology, 2011(2): 43-46.

[9] CASTRO-MU OZ R, BOCZKAJ G, GONTAREK E, et al. Membrane technologies assisting plant-based and agro-food by-products processing: A comprehensive review. Trends in Food Science &Technology, 2020, 95: 219-232.

OZ R, BOCZKAJ G, GONTAREK E, et al. Membrane technologies assisting plant-based and agro-food by-products processing: A comprehensive review. Trends in Food Science &Technology, 2020, 95: 219-232.

[10] ![]() T,

T, ![]() P, et al. Recent developments in microfiltration and ultrafiltration of fruit juices. Food and Bioproducts Processing, 2017, 106: 147-161.

P, et al. Recent developments in microfiltration and ultrafiltration of fruit juices. Food and Bioproducts Processing, 2017, 106: 147-161.

[11] SALEHI F. Current and future applications for nanofiltration technology in the food processing. Food and Bioproducts Processing, 2014, 92(2): 161-177.

[12] 张雪艳, 陆茵, 张颖, 等. 黄酒常温微滤工艺影响因素及除菌效果研究. 宁波大学学报(理工版), 2021, 34(1): 110-115.

ZHANG X Y, LU Y, ZHANG Y, et al. Study on the factors affecting the microfiltration process of rice wine and the effect of sterilization. Journal of Ningbo University (Natural Science &Engineering Edition), 2021, 34(1): 110-115.

[13] 刘少璞, 周志磊, 姬中伟, 等. 全二维与一维气相色谱质谱联用技术解析苏派黄酒挥发性组分. 食品与发酵工业, 2022, 48(9): 223-229.

LIU S P, ZHOU Z L, JI Z W, et al. Characterization of the volatile profile of Jiangsu Huangjiu by GCx GC-TOFMS and GC-MS. Food and Fermentation Industries, 2022, 48(9): 223-229.

[14] 谢广发. 黄酒酿造技术. 第2版. 北京: 中国轻工业出版社, 2016: 171-174.

XIE G F. Brewing Technology of Huangjiu. 2nd edition. Beijing: China Light Industry Press, 2016: 171-174.

[15] 张林祥, 张蕾, 秦子涵, 等. 顶空-固相微萃取-气质联用法分析玫瑰醋挥发性风味物质及特征. 食品与发酵工业, 2022, 48(21): 269-275.

ZHANG L X, ZHANG L, QIN Z H, et al. Analysis of volatile flavor profile and characteristics of rosy vinegar based on HS-SPME-GC-MS profiles. Food and Fermentation Industries, 2022, 48(21): 269-275.

[16] JIANG B, XI Z M, LUO M J, et al. Comparison on aroma compounds in Cabernet Sauvignon and Merlot wines from four wine grape-growing regions in China. Food Research International, 2013, 51(2): 482-489.

[17] 朱小芳, 张凤杰, 俞剑燊, 等. 黄酒浸米水中细菌群落结构及优势菌代谢分析. 食品科学, 2017, 38(10): 82-86.

ZHU X F, ZHANG F J, YU J S, et al. Analysis of microbial community structure and metabolic characteristics of dominant microbes in rice milk for yellow wine Food Science, 2017, 38(10): 82-86.

[18] BUETTNER A. Springer Handbook of Odor. Switzerland: Springer International Publishing, 2017.

[19] 蒋彰, 周志磊, 姬中伟, 等. 即墨黄酒煮糜工艺对挥发性物质的影响. 食品与发酵工业, 2021, 47(5): 86-91.

JIANG Z, ZHOU Z L, JI Z W, et al. Effect of millet boiling process on volatile compounds in Jimo Huangjiu. Food and Fermentation Industries, 2021, 47(5): 86-91.

[20] 彭金龙, 张辉, 毛严根. 黄酒中高级醇含量的影响因素及控制措施研究进展. 酿酒科技, 2022(10): 76-80.

PENG J L, ZHANG H, MAO Y G. Research progress on influencing factors and control measures of higher alcohols in Huangjiu. Liquor-Making Science Technology, 2022(10): 76-80.

[21] 胡武瑶, 杨昳津, 窦慧, 等. 不同麦曲酿造黄酒中挥发性风味物质的代谢差异. 食品与发酵工业, 2020, 46(8): 226-233. HU W Y, YANG Q J, DOU H, et al. Metabolic differences of volatile flavor compounds in Huangjiu fermented with different wheat Qu. Food and Fermentation Industries, 2020, 46(8): 226-233.

[22] 徐建芬, 张凤杰. 黄酒陈酿过程中香气物质、味觉特性和表面张力变化. 中国酿造, 2018, 37(1): 41-44.

XU J F, ZHANG F J. Changes of aroma substances, taste characteristics and surface tension during the aging process of Chinese rice wine. China Brewing, 2018, 37(1): 41-44.