干燥是一种常见的食品保存方式,对果蔬类的干燥可以提高贮存稳定性,减少运输成本[1]。目前果蔬通常采用热风干燥,相比于热风干燥,冷风干燥具有干燥温度低、参数易于控制、环境友好等优点,且对果蔬的营养成分及观感保持较好,但同样也存在着干燥时间长、能耗高等缺点[2]。本文使用了一种热泵联合转轮除湿的干燥方式,它是一种热泵和除湿深度独立的节能干燥方式,利用了固体吸附剂内外表面的吸附作用,吸收空气中的水蒸气,从而实现空气除湿。固体转轮除湿技术因不受空气露点温度影响且效率高除湿量大,在低湿行业中受到了广泛的关注[3]。常见的除湿剂有硅胶、活性氧化铝、氯化钙、氯化锂和分子筛等,本文采用分子筛作为干燥剂,因其适用于低温的环境,但是也存在再生温度较高等问题[4]。一般转轮分为吸附干燥区和吸附剂再生区,在除湿过程中,转轮在驱动装置带动下缓慢转动,当转轮在除湿区域吸附水分达到饱和状态后,进入再生区域由高温再生进风进行脱附再生。这一过程循环进行,除湿干燥后的处理出风经加热处理后送入干燥箱对物料进行干燥。传统除湿转轮的再生热源需要电热、蒸汽热、燃气加热,这些高品位热能成本较高[5],本文采用了热泵来加热再生转轮以达到节能的目的,并以陕西富士苹果作为干燥物料进一步研究转轮除湿冷风干燥过程的干燥特性及品质分析。

1 材料与方法

1.1 实验材料

干燥所用的陕西富士苹果由上海市杨浦区大润发超市购买,挑选新鲜、大小均一、无虫害,贮藏于温度为(3±0.5) ℃的冰箱内,试验前用清水清洗干净后用吸水纸吸取表面水,使用切片器分别切成厚度为3、4、5 mm的薄片。

1.2 仪器与设备

节能型热泵转轮除湿干燥器系统如图1所示,上海天函空气处理设备有限公司;PC-16A快速水分测定仪, 上海浦春计量仪器有限公司;CR-400型色差仪, 日本Konica-Minol-ta公司;TA-XT2i质构仪,英国Stable Micro Systems公司;电子称重仪。

1-压缩机;2-回收冷凝器;3-辅助冷凝器;4-储液器;5-干燥过滤器;6-电磁阀;7-膨胀阀;8-回收蒸发器;9-再生风机;10-过滤器;11-主蒸发器;12-除湿转轮;13-主风机;14-后加热器

图1 热泵再生加热型除湿机系统

Fig.1 Heat pump regenerative heating dehumidifier system

本文所使用干燥器利用热泵子系统对再生转轮进行加热,其过程如下:

首先利用热泵子系统的回收冷凝器2产生冷凝热达到再生温度要求来加热再生空气。然后,被加热的高温空气进入除湿转轮12的再生区,使除湿转轮12上吸收水分的吸附剂在高温空气的作用下解吸释放出来,吸附剂得到再生,水分随空气排出。同时,热风含湿量增加,当通过回收蒸发器8时,高温空气中的水分经回收蒸发器8冷却凝结,形成水珠,从回收蒸发器8表面流下从而排掉。最后,被降温的冷风通过再生风机9的作用回到回收冷凝器2,并重新开始循环。

其中,除湿转轮12的1/4通道为再生区域,除湿转轮12的3/4通道为吸附干燥区。即除湿转轮12一端的1/4通道面积和回收冷凝器2连接,其余3/4通道面积的一端和辅助冷凝器3连接,另一端3/4通道面积和主蒸发器11连接。转轮吸附剂采用分子筛并在电机的带动下不断旋转。

主空气处理系统过程如下:室外空气经中效过滤器10过滤后,进入主蒸发器11被冷却除湿,然后进入除湿转轮12的吸附干燥区进一步被除湿,再经过辅助冷凝器3被辅助加热,最后由主风机13送到后加热器14加热到所要求的温度,处理后的干空气送到工作区。

除湿转轮再生空气子系统过程如下:首先空气经再生风机9送入回收冷凝器2被加热。然后,被加热的高温空气进入除湿转轮12的再生区,使除湿转轮12上吸收水分的吸附剂在高温空气的作用下解吸释放出来,水分随空气排出,吸附剂得到再生。高温湿空气经回收蒸发器8冷却,热风中的水分开始凝结并形成水珠从换热器表面流下排掉。最后,被降温的冷风通过再生风机9的作用回到回收冷凝器2并重新开始循环。

1.3 实验设计

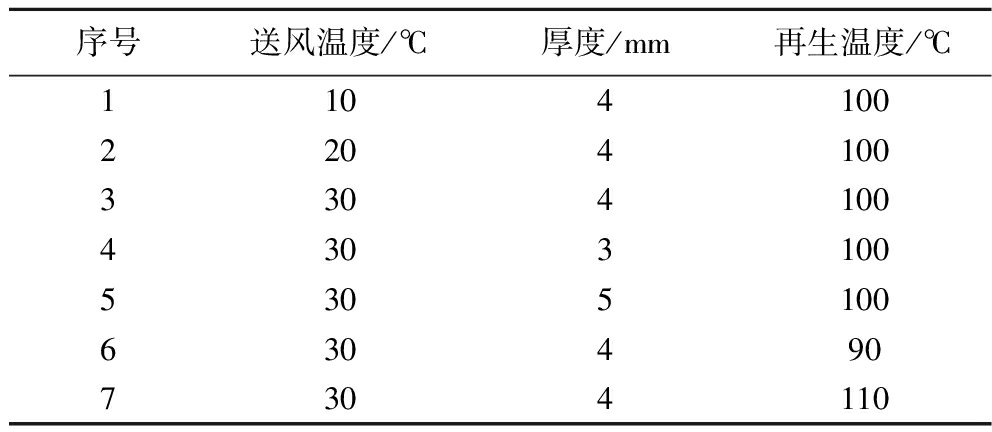

对于对流干燥而言,影响干燥过程的主要因素有:送风温度、厚度和再生温度。再生温度的定义指吸湿后的除湿转轮旋转到再生区时需要达到一定的温度才可以使转轮达到除湿脱附目的。对于本文所使用的吸附剂一般需要将再生区转轮加热至100~140 ℃后方可达到除湿脱附目的。不同再生温度影响着转轮干燥剂脱附水分的大小进而影响被处理空气的湿度大小,因此为探求不同送风温度、厚度及再生温度对干燥过程的影响设计实验,如表1所示。质量测量在0~40 min内每隔20 min称取1次质量,40~120 min内每隔40 min称1次质量,120~360 min内每隔60 min称1次质量,到干燥质量达到平衡内每隔90 min称1次质量。

表1 冷风干燥实验设计

Table 1 Experimental design of cold air drying

序号送风温度/℃厚度/mm再生温度/℃110410022041003304100430310053051006304907304110

1.4 干燥特性

1.4.1 水分比及干燥速率

干燥过程的无量纲含水率MR可按公式(1)计算[6]:

(1)

式中:M0和Me表示初始和平衡时的干基含水量,g/g;Mt代表干燥任意时刻t的干基含水量,g/g;可按公式(2)计算:

(2)

式中:mt为干燥时间t的总质量,g;m为干物质质量,g。

干燥速率可按公式(3)计算[7]:

(3)

式中:Mt+Δt为干燥时间t+Δt时的干基含水量,g/g;t为干燥时间,min。

1.4.2 水分扩散系数

水分扩散系数是干燥过程的重要参数,取决于干燥条件和干燥物料物性。对于长时间的苹果切片干燥过程Fick第二定律可简化成公式(4):

(4)

式中:Deff为干燥过程中有效水分子扩散系数,m2/min;L为干燥苹果切片厚度,m;t为干燥时间,min。

对两边求对数得公式(5):

(5)

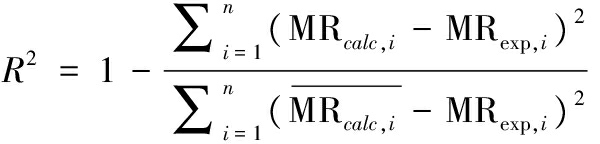

1.4.3 薄层干燥模型

薄层干燥模型是对干燥过程进行理论分析的重要工具,近几年来多位学者提出了几种理论模型、半理论模型和经验模型,并根据相关系数R2、卡方χ2,和均方根误差RMSE评估拟合程度的优劣,定义如公式(6)~公式(8)所示:

(6)

(7)

(8)

式中:MRexp,i为干燥试验实测的第i个水分比;MRcalc,i为利用模型预测的第i个水分比;n为试验测得的数据个数;z为因素水平个数。当相关系数R2越大,卡方χ2和均方根误差RMSE的值都越小的时候,模型与试验数据匹配最好,能更好地描述干燥过程[8]。目前适用于果蔬的薄层干燥模型如表2所示。

表2 薄层干燥模型

Table 2 Thin-layer drying model

模型表达式Newton[9]MR=exp(-kt)Page[10]MR=exp(-ktn)Henderson and Pabis[11]MR=aexp(-kt)Midilli and others model [12]MR=aexp(-kt)+btTwo-term mode[13]MR=aexp(-k1t)+bexp(-k2t)Logarithmic model[14]MR=aexp(-kt)+c

1.5 品质分析

1.5.1 色差分析

采用色差仪侧得干制样品和新鲜样品的L*(明亮度)、a*(红绿值)、b*(黄蓝值),每个处理10次重复测定,并根据公式(9)计算总色差变化值:

(9)

式中:L0、a0、b0表示新鲜苹果切片的色差值;L*、a*、b*表示干制样品的色差值。

1.5.2 质构分析

采用质构仪探头进行压缩试验。测试参数∶测前速度2 mm/s,测试速度1 mm/s,测后速度5 mm/s,测试时2个苹果片叠加,压缩距离为5 mm,触发力为5.0 g,记录硬度(最大的力,g)和脆度(力与时间的比值,g/s),每个处理6次重复测定。

1.6 数据分析

试验使用Excel 2021整理数据,Origin 2019b软件绘图拟合。每组进行3次平行实验,使用“平均值±标准差”表示各组实验结果。

2 结果与分析

2.1 干燥特性

2.1.1 水分比和干燥速率

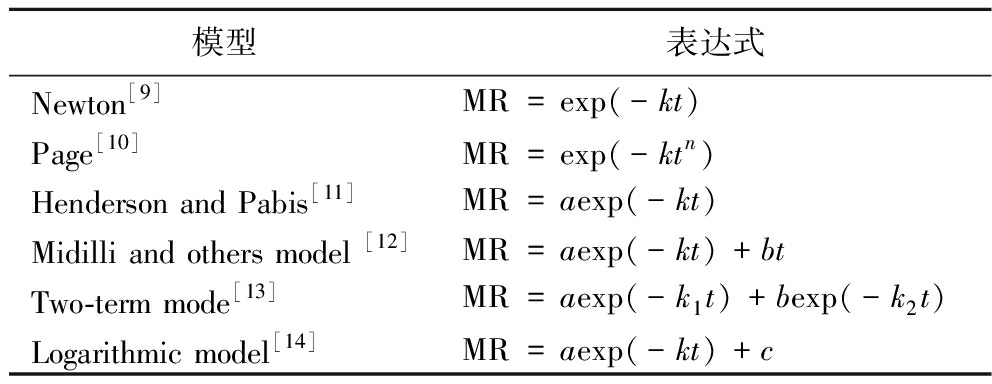

由图2-a可知,随着温度的增加,苹果切片达到干燥稳定时间也随之缩短,更高的干燥温度会使得料物内部温度梯度增大,传热传质过程得到了强化。由图2-b可知,干燥速率随着含水量的降低而降低,主要因为随着干燥时间的延长,干燥区域的厚度也会增大,水分扩散到表面所需要的时间越长,干燥速率就会随之下降。苹果的干燥过程处于降速阶段不存在恒速段,说明对于冷风干燥而言扩散是苹果内水分运动的主要机制。

a-水分比曲线;b-干燥速率曲线

图2 再生温度100 ℃厚度4 mm不同温度下水分比和干燥速率曲线

Fig.2 Moisture ratio and drying rate curves at different temperatures with regeneration temperature of 100 ℃ and thickness of 4 mm

由图3-a分析可知,随厚度增加,干燥所需时间延长,这主要是因为随着切片厚度的增大干燥过程中热量从切片表面迁移到切片内部阻力会增大,苹果切片内部的间隙水和附着水蒸发去除难度增加。由图3-b分析可知,随着切片厚度的增加,总干燥速率也随之减小,这是因为对于厚度较厚的苹果切片,热量传递需要经过干切片表面才能达到切片内部,因此需要的热量更多。当进入干燥最后阶段时,附着水和结合水更难释放出苹果切片,干燥速率会更进一步减小。

a-水分比曲线;b-干燥速率曲线

图3 送风温度30 ℃再生温度为100 ℃条件下不同厚度水分比和干燥速率曲线

Fig.3 Moisture ratio and drying rate curves at different thickness with supply air temperature of 30 ℃ and regeneration temperature of 100 ℃

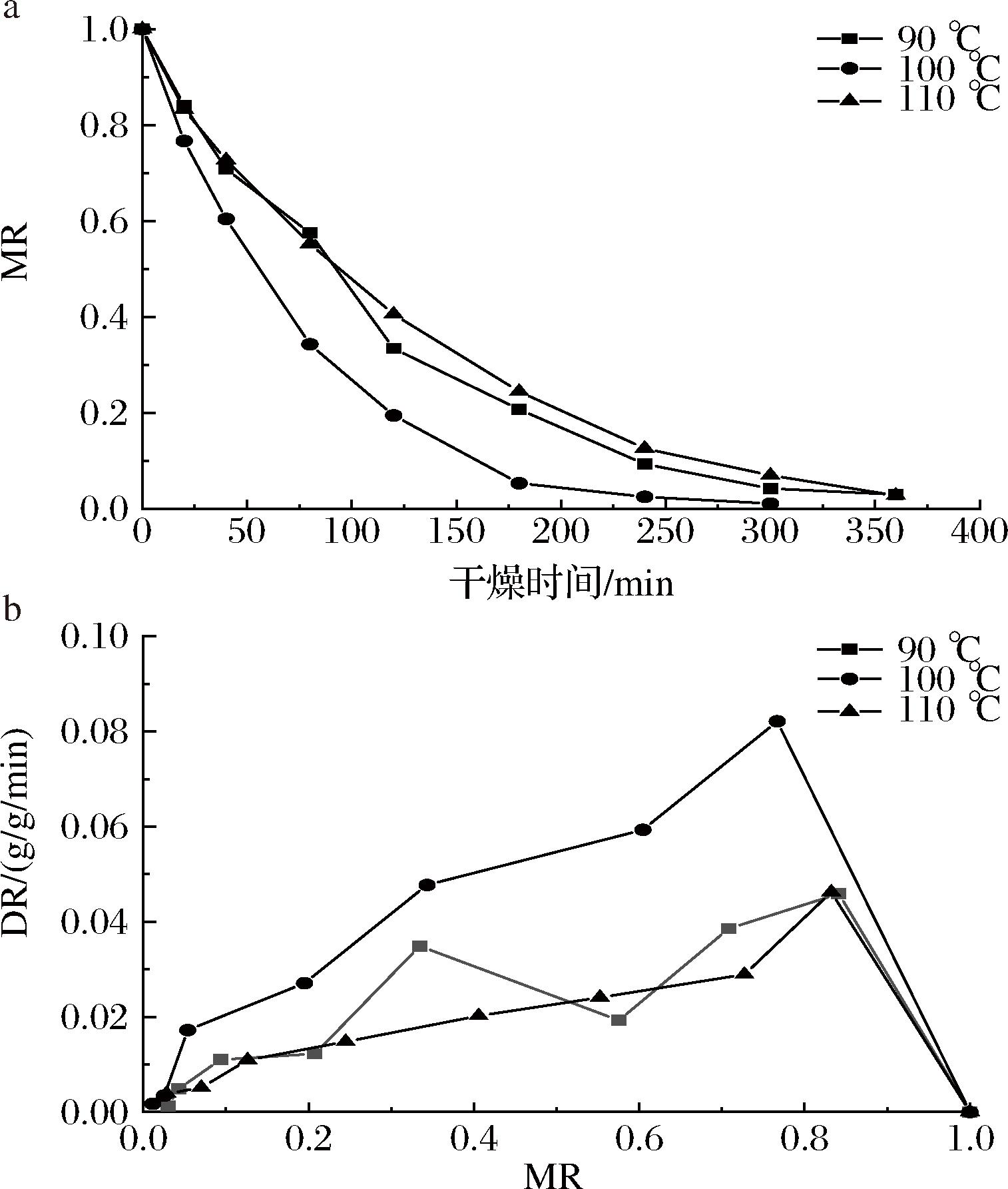

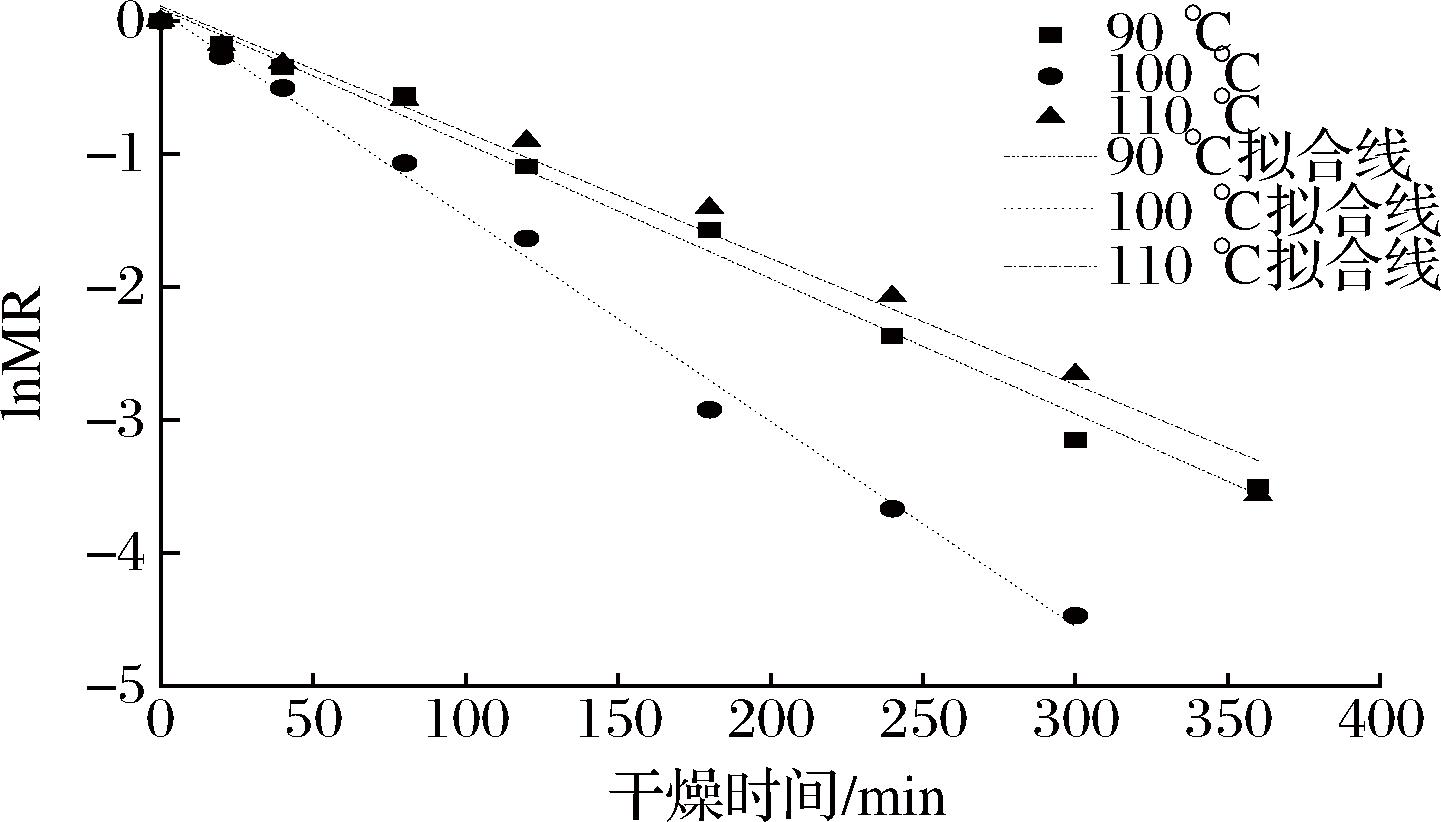

再生温度是影响转轮除湿的重要参数,随着再生温度的增加,除湿转轮再生区域的水分蒸发量增加,经过干燥吸附区空气的水分会更多地被吸附剂吸收,经辅助冷凝器进入干燥箱内的空气相对湿度也会进一步降低。由图4-a可知,在相同温度和厚度的情况下,当再生温度达到100 ℃时所耗费的干燥时间比再生温度为90 ℃时短,这是因为转轮除湿量的不同导致的送风湿度的不同,但当再生温度为110 ℃时干燥达到平衡所需的时间反而更长,这是因为当再生温度过高时处理空气将需要更长的时间来冷却、活化吸附剂,转轮转至吸附干燥区时吸收的水分反而减小,送风湿度没有增加反而降低,干燥时间也随之延长,因此当再生温度达到100 ℃时转轮除湿效果较好所需干燥时间也较少。由图4-b可知,当再生温度为100 ℃时,总体干燥速率最大,因为此时送风湿度最小,苹果切片表面与空气之间的密度差增大表面干的越快水分从内部扩散到切片表面的驱动力也会增大,干燥速率也越大。

a-水分比曲线;b-干燥速率曲线

图4 送风温度30 ℃厚度4 mm不同再生温度水分比和干燥速率曲线

Fig.4 Moisture ratio and drying rate curves at different regeneration temperatures with supply air temperature of 30 ℃ and thickness of 4 mm

2.1.2 水分扩散系数分析

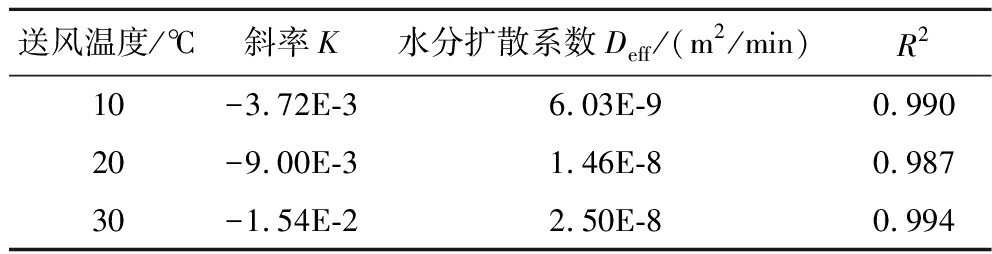

由图5及表3可知,在相同厚度、再生温度下,随着干燥温度的增高,水分扩散系数随之增大,主要是因为温度增大,会导致苹果切片温度升高,进而使苹果切片表面的饱和蒸汽压力增高,苹果切片内部水分子运动加强,水分子蒸发速度变快,进而有利于苹果切片内水分迁移扩散,水分扩散系数增大。

表3 水分扩散系数计算结果

Table 3 Calculation results of moisture diffusion coefficient

送风温度/℃斜率K水分扩散系数Deff/(m2/min)R210-3.72E-36.03E-90.99020-9.00E-31.46E-80.98730-1.54E-22.50E-80.994

图5 再生温度100 ℃厚度4 mm不同送风温度拟合图

Fig.5 Different supply air temperature fitting diagram with regeneration temperature of 100 ℃ and thickness of 4 mm

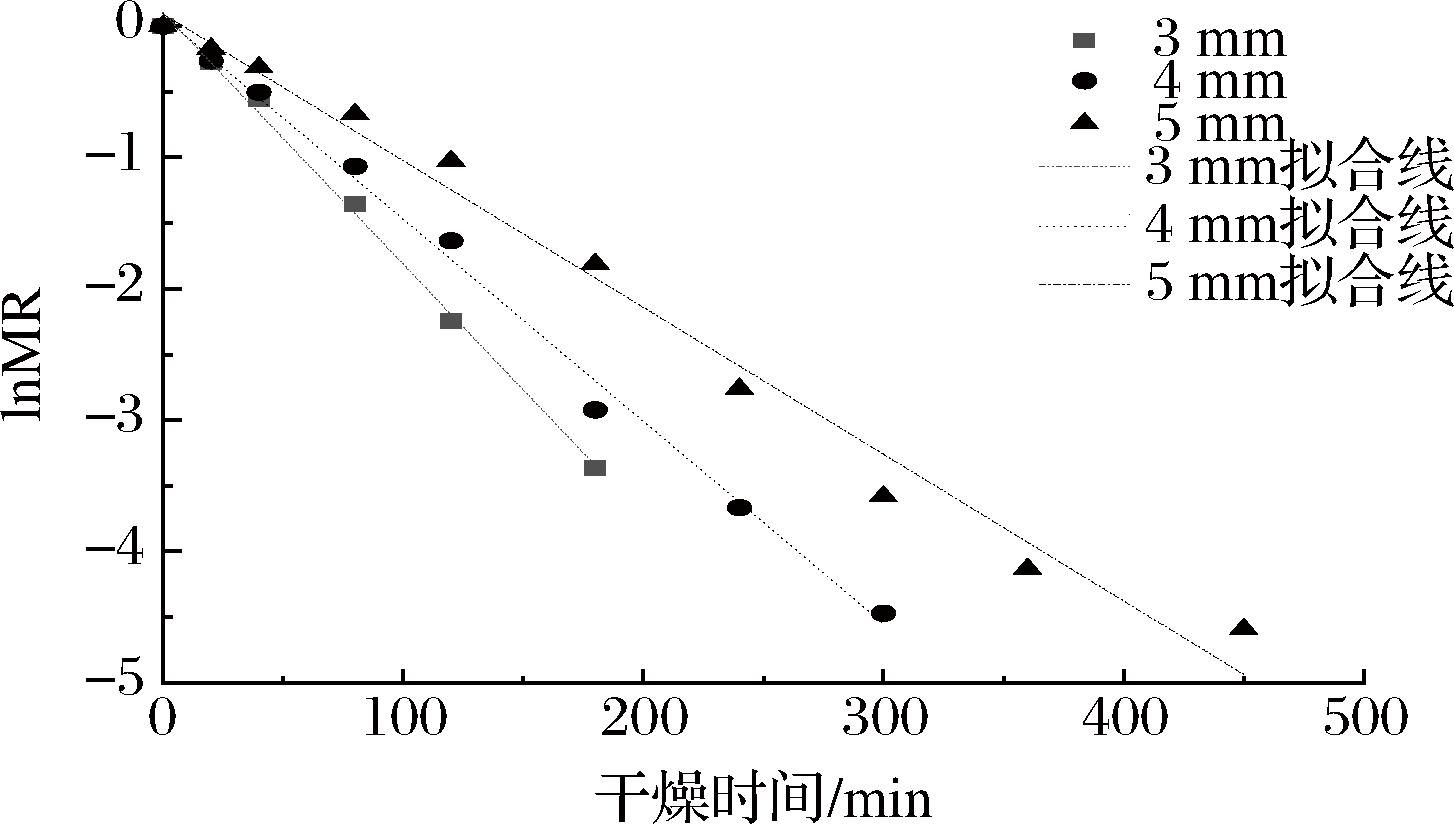

由图6及表4可知,得水分扩散系数的变化趋势可以发现在相同送风温度、再生温度下,随着厚度的增大,水分扩散系数也随之增大,分析原因主要是因为苹果切片在干燥过程中随着表面水分被蒸发掉,切片表面的水分含量低于切片内部水分含量,同时热量产生的推动力将更多的水分从切片内部转移到切片表面,因此苹果切片水分扩散系数呈现增大的趋势。

表4 水分扩散系数计算结果

Table 4 Moisture diffusion coefficient calculation

厚度/mm斜率K水分扩散系数Deff/(m2/min)R23-1.92E-21.75E-80.9964-1.54E-22.50E-80.9945-1.18E-23.00E-80.984

图6 送风温度30 ℃再生温度100 ℃不同厚度拟合图

Fig.6 Different thickness fitting diagram with supply air temperature of 30 ℃ and regeneration temperature of 100 ℃

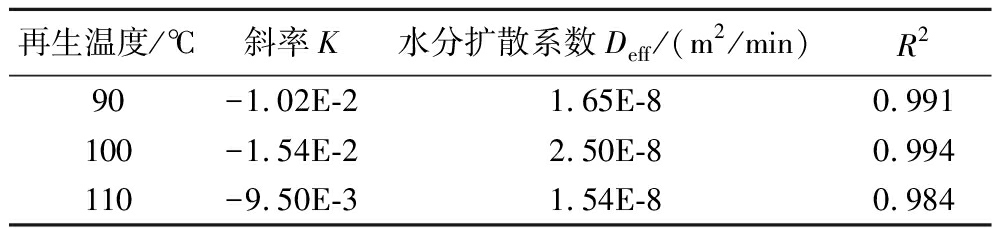

由图7及表5可知,在相同送风温度、厚度下,当再生温度达到100 ℃时,水分扩散系数达到最大值。如前文所述,当 100 ℃时有着最佳的除湿效果,此时送风湿度最低,苹果切片表面的蒸发量增大,切片内部的水分梯度变大水分内部传递动力增大,水分扩散系数也会增大。

表5 水分扩散系数计算结果

Table 5 Moisture diffusion coefficient calculation

再生温度/℃斜率K水分扩散系数Deff/(m2/min)R290-1.02E-21.65E-80.991100-1.54E-22.50E-80.994110-9.50E-31.54E-80.984

图7 送风温度30 ℃厚度4 mm不同再生温度拟合图

Fig.7 Different regeneration temperature fitting diagram with supply air temperature of 30 ℃ and thickness of 4 mm

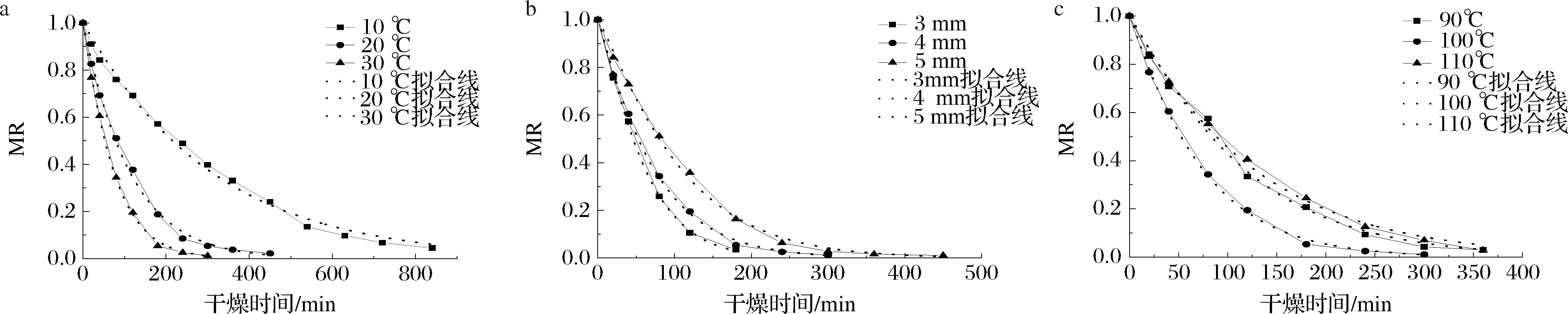

a-不同送风温度Page拟合图;b-不同厚度Page拟合图;c-不同再生温度Page拟合图

图8 不同干燥条件下Page模型拟合曲线

Fig.8 Page model fitting curve under different drying conditions

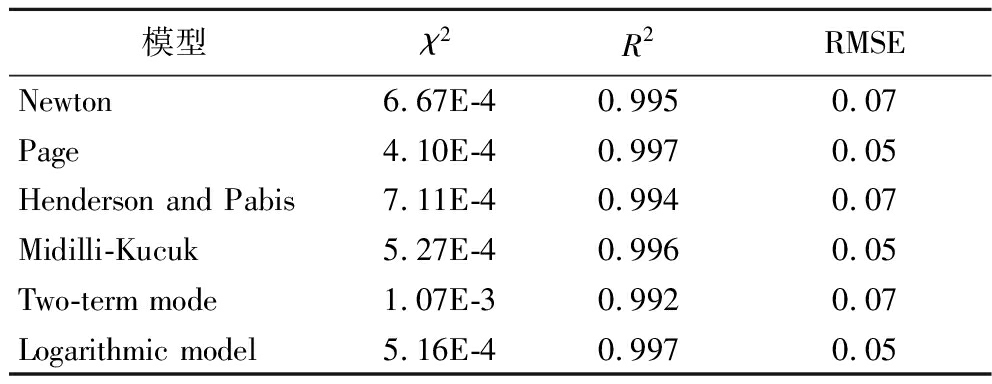

2.1.3 薄层干燥模型

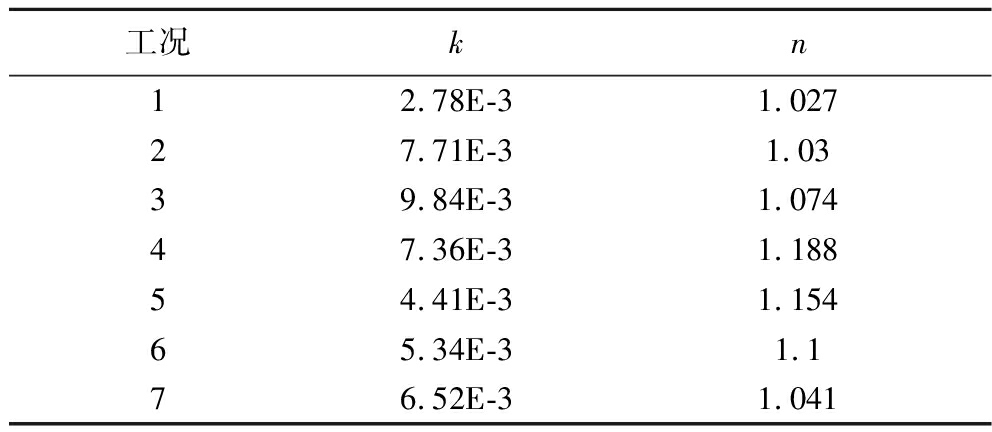

不同干燥条件下薄层干燥模型拟合的平均误差值如表6所示。对于6个不同的薄层干燥模型,Page模型的拟合程度最好。Page模型在不同干燥条件下拟合图如图10所示,模型参数如表7所示。

表6 薄层干燥模型拟合平均误差

Table 6 Fitting average error of thin layer drying model

模型χ2R2RMSENewton6.67E-40.9950.07Page4.10E-40.9970.05Henderson and Pabis7.11E-40.9940.07Midilli-Kucuk5.27E-40.9960.05Two-term mode1.07E-30.9920.07Logarithmic model5.16E-40.9970.05

表7 Page模型参数

Table 7 Page model parameters

工况kn12.78E-31.02727.71E-31.0339.84E-31.07447.36E-31.18854.41E-31.15465.34E-31.176.52E-31.041

由表7可知,Page模型参数k、n随送风温度、切片厚度、再生温度的变化而变化,探究k、n与送风温度tin、切片厚度h、再生温度tre的回归方程关系式如公式(10)~公式(11)所示:

(10)

R2=0.96

n=3.35+2.35×10-3tin-0.85 h+0.1 h2-9.62×10-3tre+![]()

(11)

R2=0.98

将模型参数k、n的回归方程代入Page模型为公式(12):

(12)

式中:tin为送风温度,℃;h为切片厚度,m;tre为再生温度,℃。

2.2 品质影响

2.2.1 色差分析

不同干燥条件下苹果切片色差值如表8所示。

表8 不同干燥条件下色差值

Table 8 Color difference values under different drying conditions

工况L∗a∗b∗ΔE新鲜78.42±0.5310.32±0.22331.94±2.167-10-100-474.20±1.219-1.12±0.65135.41±1.5885.6520-100-471.69±2.992-0.90±0.22233.08±0.9086.9330-100-473.16±2.4681.22±0.72633.63±2.6315.630-100-373.82±3.1941.72±0.89033.98±4.0005.2730-100-572.03±3.6980.67±1.03432.92±2.2156.4730-90-472.36±2.476-1.20±0.46331.02±1.7906.3230-110-472.06±0.922-0.57±0.93530.85±1.2076.5

由表8可知,苹果切片的色差值会随着温度的增加先降低后增加,当送风温度为30 ℃时色差值达到最小,这是因为较低的送风温度和较短的干燥时间都可以有效抑制苹果干色泽发生变化的酶促褐变和非酶褐变,包括在多酚氧化酶作用下的酚类物质氧化、还原糖和氨基酸的美拉德反应等。对于冷风干燥而言干燥温度较低,此时干燥时间对色差产生的影响明显高于温度所带来的影响,而相同条件下厚度为3 mm、再生温度为100 ℃时干燥时间也相对较小,因此也获得了较低的色差值。相比于热风干燥(60、75、90 ℃)[15]转轮除湿冷风干燥可以达到一个较低的色差值,因为对于热风干燥而言高温会促进苹果切片的美拉德反应及焦糖化反应,表现在苹果切片表面就是颜色的褐变。

2.2.2 质构分析

不同干燥条件下苹果切片硬度、脆度、咀嚼性如表9所示。

表9 不同干燥条件下苹果切片质构

Table 9 Texture of apple slices under different drying conditions

工况硬度/N脆度/N咀嚼性/N10-100-4134.72±12.1770.23±0.01353.23±4.36920-100-4128.99±14.0300.28±0.02645.51±5.19130-100-4106.83±9.4950.32±0.03527.32±3.73230-100-388.84±3.1190.25±0.01811.90±0.92830-100-5107.87±9.8930.31±0.02756.23±4.87230-90-4112.05±12.5030.31±0.02629.51±2.32630-110-4112.63±12.6870.29±0.03031.56±1.776

由表9可知,冷风干燥的硬度随着送风温度的增加而降低,脆度随着温度的增大而增大,这是因为影响干制品硬度的主要因素不仅是干燥温度物料内部含水率也起到一定影响,切片的硬度会随着物料含水率的降低而软化,因为随着水分的流失切片内部的多孔介质发生塌陷切片发生软化,同时较高的温度会使得苹果切片内部组织破坏程度较大,物料收缩更加明显内部组织结构更加紧密,因此硬度也就越大[16]。但对于冷风干燥而言,较低的干燥温度对于组织内部破坏程度小,收缩较不明显,对硬度的影响也较小,此时物料的含水率成为了影响硬度的主要因素,因此当送风温度为30 ℃时干燥达到平衡时的含水率比其他低温条件下更低,水分流失得更多,硬度也会比其他条件下小。脆度为样品完全断裂时的距离,距离越短,脆性越好,因为更高的温度会使物料的收缩越剧烈,内部组织越紧密,断裂距离越短,因此脆度会随着干燥温度的增加而增大。同时干制品的硬度和脆度也会随着厚度的增大而增大,因为硬度、脆度主要取决于内部组织的变化,而再生温度所影响的送风湿度对内部组织的变化影响较小,因此再生温度对于硬度、脆度的影响不大。咀嚼性与硬度的变化呈正相关关系,硬度越低咀嚼时所使用的力也就会越小。总体而言冷风干制苹果切片相比热风而言质地更软,但脆度比热风干燥要低[17]。

3 结论

本文使用了一种热泵联合转轮除湿机研究了在不同送风温度、再生温度、不同厚度下的苹果切片干燥特性。结果表明:随着送风温度的升高,苹果切片干燥达到平衡的时间缩短;当再生温度达到100 ℃时,转轮除湿效果最佳,此时送风湿度相对较低,干燥越快达到平衡;厚度也是干燥过程的重要参数,随厚度增加,干燥达到平衡的时间也会随之缩短。干燥速率在苹果切片冷风干燥中呈降速趋势,并随着送风温度的增大,总体干燥速率增大;当再生温度达到100 ℃时,总体干燥速率达到最大值;随着厚度的增大干燥速率减小。利用了菲克第二定律计算出了各个工况下苹果切片的水分扩散系数,其随着送风温度、切片厚度的增加有效水分扩散系数也随之增加,然而对于再生温度而言,当再生温度达到100 ℃时转轮除湿效果最佳有效水分扩散系数也达到最大值。提出了6种薄层干燥模型,通过与实验数据的拟合6种模型均表现出较好的拟合效果,其中Page模型拟合效果最佳。通过对干燥品质进行分析发现转轮除湿冷风干燥苹果切片的色差值要优于热风干燥,冷风干燥硬度会随着送风温度增加而减小,脆度随着温度的增加而增大,苹果切片的硬度、脆度随着厚度的增大而增大,再生温度对于硬度、脆度的影响较小,冷风干制苹果切片相比热风而言质地更软,但脆度比热风干燥要低。

[1] SAGAR V R, SURESH KUMAR P. Recent advances in drying and dehydration of fruits and vegetables: A review[J]. Journal of Food Science and Technology, 2010, 47(1):15-26.

[2] 刘静, 吴小恬, 赵亚, 等. 果蔬热泵联合干燥技术的研究进展[J]. 中国果菜, 2022, 42(1):8-15.LIU J, WU X T, ZHAO Y, et al. Research progress of fruits and vegetables by heat pump combined drying technology[J]. China Fruit &Vegetable, 2022, 42(1):8-15.

[3] 李爱征, 黄宗华, 杨英英, 等. 深度除湿技术在低湿行业中的应用及研究进展[J]. 暖通空调, 2023, 53(9):1-11.LI A Z, HUANG Z H, YANG Y Y, et al. Application and research progress of deep dehumidification technology in low-humidity industry[J]. Heating Ventilating &Air Conditioning, 2023, 53(9):1-11.

[4] 王教领, 宋卫东, 金诚谦, 等. 转轮除湿干燥技术研究进展[J]. 中国农机化学报, 2021, 42(4):110-119.WANG J L, SONG W D, JIN C Q, et al. Research progress on drying of desiccant wheel dehumidification[J]. Journal of Chinese Agricultural Mechanization, 2021, 42(4):110-119.

[5] 宗天晴, 傅允准. 热泵型低温再生转轮除湿新风机组除湿性能试验研究 [J]. 流体机械, 2023, 51(4): 10-17.ZONG T Q, FU Y Z. Experimental study on dehumidification performance of heat pump type low temperature regenerative rotary dehumidifying fresh air unit[J].Fluid Machinery, 2023, 51(4): 10-17.

[6] MBEGBU N N, NWAJINKA C O, AMAEFULE D O. Thin layer drying models and characteristics of scent leaves (Ocimum gratissimum) and lemon basil leaves (Ocimum africanum)[J]. Heliyon, 2021, 7(1): e05945.

[7] SAHOO M, TITIKSHYA S, ARADWAD P, et al. Study of the drying behaviour and color kinetics of convective drying of yam (Dioscorea hispida) slices[J]. Industrial Crops and Products, 2022, 176:114258.

[8] ![]() Drying kinetics, rehydration and colour characteristics of convective hot-air drying of carrot slices[J]. Heat and Mass Transfer, 2017, 53(1):25-35.

Drying kinetics, rehydration and colour characteristics of convective hot-air drying of carrot slices[J]. Heat and Mass Transfer, 2017, 53(1):25-35.

[9] RHIM J W, LEE J H. Drying kinetics of whole and sliced shiitake mushrooms (Lentinus edodes)[J]. Food Science and Biotechnology, 2011, 20(2):419-427.

[10] ZHU A S, ZHAO J Z, WU Y F. Modeling and mass transfer performance of Dioscorea alata L. slices drying in convection air dryer[J]. Journal of Food Process Engineering, 2020, 43(7): e13427.

[11] YANG C Y, FON D S, LIN T T. Simulation and validation of thin layer models for peanut drying[J]. Drying Technology, 2007, 25(9):1515-1526.

[12] ONWUDE D I, HASHIM N, JANIUS R B, et al. Modeling the thin-layer drying of fruits and vegetables: A review[J]. Comprehensive Reviews in Food Science and Food Safety, 2016, 15(3):599-618.

[13] YALDYZ O, ERTEKYN C. Thin layer solar drying of some vegetables[J]. International Journal of Food Properties, 2001, (3/4): 583-597.

[14] KULWINDER K, SINGH A K. Drying kinetics and quality characteristics of beetroot slices under hot air followed by microwave finish drying[J]. African Journal of Agricultural Research, 2014, 9(12):1036-1044.

[15] 黄妍, 林俊锦. 三种干燥方式下苹果脆片干燥特性及品质的比较[J]. 现代食品科技, 2021, 37(3):227-232.HUANG Y, LIN J J. Comparison of drying characteristics and quality of apple crisps under three drying methods[J]. Modern Food Science and Technology, 2021, 37(3):227-232.

[16] 金鑫, 段续, 任广跃, 等. 不同干燥方式对无花果干燥特性及品质的影响[J]. 食品与发酵工业, 2024, 50(10):69-75.JIN X, DUAN X, REN G Y, et al. Effects of different drying methods on drying characteristics and quality of figs[J]. Food and Fermentation Industries, 2024, 50(10):69-75.

[17] MARTYNENKO A, JANASZEK M A. Texture changes during drying of apple slices[J]. Drying Technology, 2014, 32(5):567-577.