生姜(Zingiber officinale Roscoe),姜科多年生草本植物,原产于东南亚,在我国主要分布在山东、河南、湖北、云南、广东、四川和江苏等省[1]。生姜不仅是一种重要的调味品,还用于许多甜点和饮料中,如姜饼干、姜茶和姜啤酒等,近年来还是临床上最常用的中药之一[2]。生姜含有丰富的化学成分,包括酚类化合物、萜烯、多糖、脂类、有机酸和膳食纤维等[3],具有镇痛、抗炎、降血糖和降血脂等作用[4-5]。此外,生姜在加工食用过程中,可以赋予食品风味[6-7]。

近年来,随着我国农业及市场经济的发展,生姜的国际市场出口竞争力非常强[8],但是新鲜生姜通常含有85%~95%的水,在收获后的贮存过程中,很容易因微生物的生长而变质[9],极大地影响了生姜的产业发展。生姜脱水是抑制微生物生长和延缓变质生化反应的最常用加工方法,也是获得新产品的基本加工方法;同时干姜可用于姜香料、姜医药、姜化妆品的生产,也可用于软饮料、糖果等姜味食品的生产[10]。然而,干燥过程会引起生姜活性成分和风味的变化[11-12]。因此,干燥方法的选择非常重要。同时,在生姜干燥前进行预处理也可有效减少干燥过程造成的不良影响[13],降低褐变程度,提高复水能力[14],改善干燥特性,并最大限度地减少生物活性成分和风味物质的损失[15],因此,选择合适的预处理方法,对于降低干燥过程中的能耗及提高生姜干制品的品质和风味具有重要意义。目前对于生姜的产品质量和风味的要求越来越高,同时对于更低的运营成本和环境保护的需求也在不断增长,生姜的预处理方法和干燥技术吸引了大量的研究和开发工作,本文总结了生姜干燥的预处理方法,重点综述了不同干燥方法对生姜品质和风味影响的研究现状,以期为生姜干燥技术及制品的产业发展提供理论参考。

1 干燥预处理对生姜品质和风味的影响

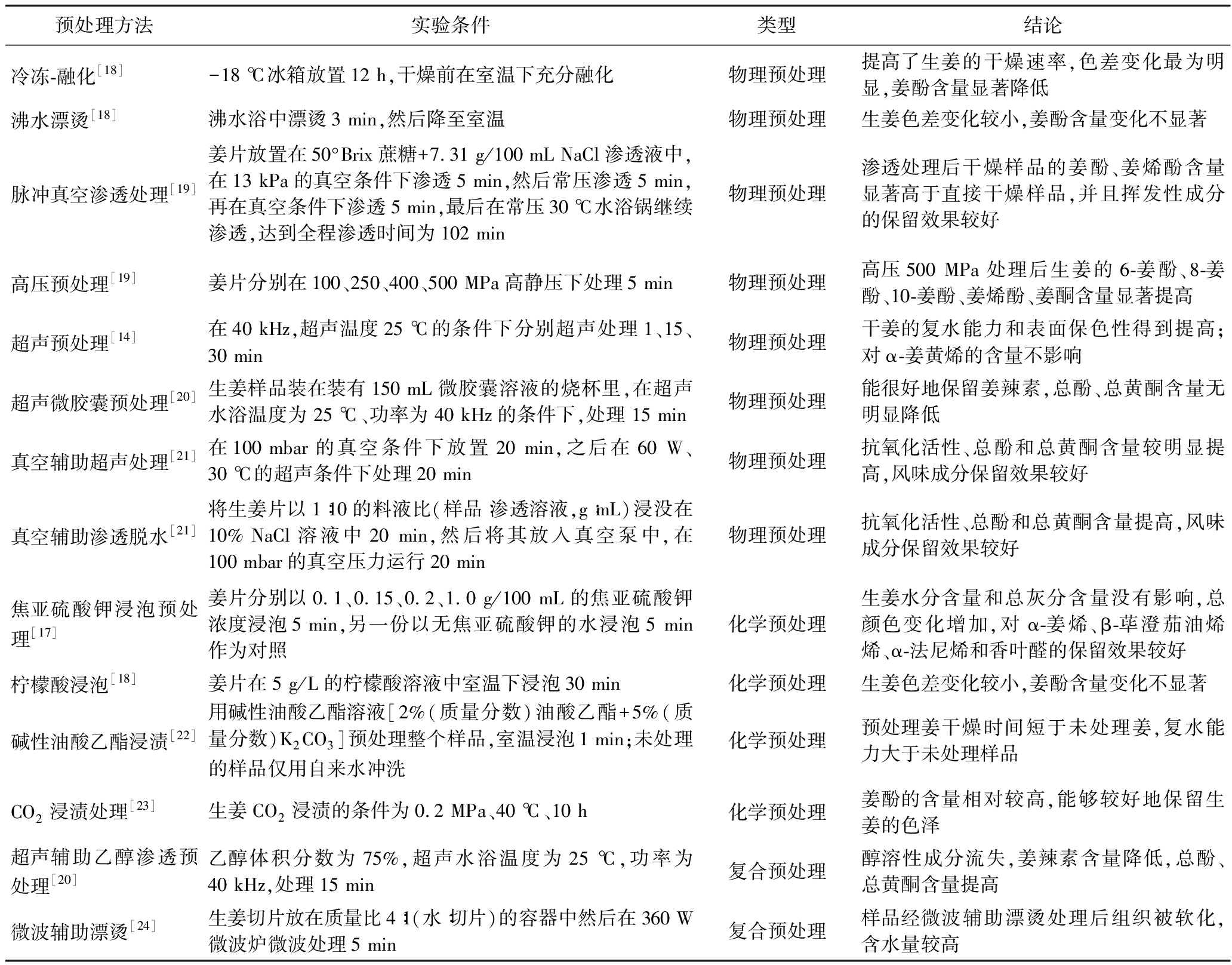

在果蔬干燥过程中,果蔬细胞容易遭到破坏,产品复水性能不好,最终会引起色泽、组织、风味及营养价值的改变[16]。然而,生姜在干燥之前进行预处理有助于减少微生物负荷,改善感官特性,并在提高产品的保质期方面具有协同作用[17]。表1总结了冷冻-融化等14种不同预处理方法对生姜品质和风味的影响。

表1 不同预处理方法对生姜品质和风味的影响

Table 1 Effects of different pretreatment methods on the quality and flavor of ginger

预处理方法实验条件类型结论冷冻-融化[18]-18 ℃冰箱放置12 h,干燥前在室温下充分融化物理预处理提高了生姜的干燥速率,色差变化最为明显,姜酚含量显著降低沸水漂烫[18]沸水浴中漂烫3 min,然后降至室温 物理预处理生姜色差变化较小,姜酚含量变化不显著脉冲真空渗透处理[19]姜片放置在50°Brix蔗糖+7.31 g/100 mL NaCl渗透液中,在13 kPa的真空条件下渗透5 min,然后常压渗透5 min,再在真空条件下渗透5 min,最后在常压30 ℃水浴锅继续渗透,达到全程渗透时间为102 min物理预处理渗透处理后干燥样品的姜酚、姜烯酚含量显著高于直接干燥样品,并且挥发性成分的保留效果较好高压预处理[19]姜片分别在100、250、400、500 MPa高静压下处理5 min物理预处理高压500 MPa处理后生姜的6-姜酚、8-姜酚、10-姜酚、姜烯酚、姜酮含量显著提高超声预处理[14]在40 kHz,超声温度25 ℃的条件下分别超声处理1、15、30 min物理预处理干姜的复水能力和表面保色性得到提高;对α-姜黄烯的含量不影响超声微胶囊预处理[20]生姜样品装在装有150 mL微胶囊溶液的烧杯里,在超声水浴温度为 25 ℃、功率为 40 kHz的条件下,处理 15 min物理预处理能很好地保留姜辣素,总酚、总黄酮含量无明显降低真空辅助超声处理[21]在100 mbar的真空条件下放置20 min,之后在60 W、30 ℃的超声条件下处理20 min物理预处理抗氧化活性、总酚和总黄酮含量较明显提高,风味成分保留效果较好真空辅助渗透脱水[21]将生姜片以1∶10的料液比(样品∶渗透溶液,g∶mL)浸没在10% NaCl溶液中20 min,然后将其放入真空泵中,在100 mbar的真空压力运行20 min物理预处理抗氧化活性、总酚和总黄酮含量提高,风味成分保留效果较好焦亚硫酸钾浸泡预处理[17]姜片分别以0.1、0.15、0.2、1.0 g/100 mL的焦亚硫酸钾浓度浸泡5 min,另一份以无焦亚硫酸钾的水浸泡5 min作为对照化学预处理生姜水分含量和总灰分含量没有影响,总颜色变化增加,对α-姜烯、β-荜澄茄油烯烯、α-法尼烯和香叶醛的保留效果较好柠檬酸浸泡[18]姜片在5 g/L的柠檬酸溶液中室温下浸泡30 min化学预处理生姜色差变化较小,姜酚含量变化不显著碱性油酸乙酯浸渍[22]用碱性油酸乙酯溶液[2%(质量分数)油酸乙酯+5%(质量分数)K2CO3]预处理整个样品,室温浸泡1 min;未处理的样品仅用自来水冲洗化学预处理预处理姜干燥时间短于未处理姜,复水能力大于未处理样品CO2浸渍处理[23]生姜CO2浸渍的条件为0.2 MPa、40 ℃、10 h化学预处理姜酚的含量相对较高,能够较好地保留生姜的色泽超声辅助乙醇渗透预处理[20]乙醇体积分数为75%,超声水浴温度为25 ℃,功率为40 kHz,处理15 min复合预处理醇溶性成分流失,姜辣素含量降低,总酚、总黄酮含量提高微波辅助漂烫[24]生姜切片放在质量比4∶1(水∶切片)的容器中然后在360 W微波炉微波处理5 min复合预处理样品经微波辅助漂烫处理后组织被软化,含水量较高

不同的预处理方法对生姜的品质和风味影响不同。冷冻-融化和沸水漂烫的设备和操作相对简单,但会影响干姜产品的色差变化,导致产品外观差[18];脉冲真空渗透处理、高压预处理和超声及超声微胶囊预处理等有助于干燥过程中生物活性物质(姜辣素、总酚、总黄酮等)的保留,同时在一定的范围内也可提高生姜的干燥特性[14,19-20]。真空辅助超声波处理和真空辅助渗透脱水处理时间长,但效果显著,能够使干燥过程中生姜的抗氧化活性、总酚和总黄酮含量提高,并对生姜的风味成分有较好的保留效果[21]。化学预处理方法能够提高干燥效率和复水性[22],在保留大部分活性物质的同时还能更好地保留产品的色泽[17-18,23]。复合预处理通过结合两者或多种不同的预处理方法来提高产品的性质,如超声辅助乙醇渗透预处理[20]和微波辅助漂烫[24],可提高干燥过程中生姜的部分活性成分含量,但也会使组织状态发生改变。

综上所述,物理预处理和化学预处理在色泽保留、提高抗氧化活性以及风味成分的保留等方面有一定的效果。物理和化学方法之间存在差异性,受酶促褐变的影响,生姜色差变化不同;由于物理和化学方法对细胞的破坏性影响,生姜多酚类物质和黄酮类物质含量变化、风味物质的保留效果也会有不同,因此也可以进行复合预处理。但目前复合预处理会造成部分营养成分流失,同时增加工作的复杂性和成本。因此,未来的研究应注重各预处理方法条件的优化,适当联合预处理方法,有助于生姜干燥过程中的品质和风味的提升。

2 不同干燥方式对生姜品质和风味的影响

干燥是生姜加工的重要工序,不仅能够延长生姜的保质期,还能在一定程度上保持或改善生姜品质,影响生姜的风味。因此,选择合适的干燥技术并优化干燥条件对于提高生姜产品质量和满足消费者需求具有重要意义。目前生姜加工中常用的干燥技术有热风干燥技术、热泵干燥技术、微波干燥技术、真空冷冻干燥技术、喷雾干燥技术、红外干燥技术以及联合干燥技术等,其中,联合干燥技术主要以微波联合干燥技术为主。

2.1 热风干燥技术

热风干燥是以热空气作为干燥介质,根据传热传质的原理,使物料表面的水分在受热后扩散,随后利用物料表面和内部形成的湿度梯度,使得内部水分向外转移,最终达到干燥的目的[25]。热风干燥技术是生姜干制最常用的方式之一,适当的热风干燥温度可以较好地保存生姜内部结构和外观形态,同时对生姜中的多酚、黄酮等活性成分的影响也较小,但干燥时间会延长;当热风干燥温度过高,会导致干姜的品质变差。任祥瑞等[26]发现热风干燥温度55~65 ℃为最佳,该温度可以避免高温破坏生姜内部结构,并且色泽呈现较好,同时最大程度地保留姜中的氨基酸以及多酚、黄酮等活性成分;在75~85 ℃时,干姜的颜色较深,总酚、总黄酮含量下降。HUANG等[27]研究发现40 ℃、50 ℃、60 ℃、70 ℃热风干燥对姜油得率和6-姜酚向6-姜烯酚的转化效果无显著影响;但当干燥温度超过70 ℃时,会导致淀粉糊化,姜油得率降低,温度高于80 ℃可诱导6-姜酚向6-姜烯酚的转化。

热风干燥技术在一定的温度下能较大程度地保留生姜香气挥发性成分,使其呈现浓烈的辛辣味,但高温会使生姜香气特征成分含量下降,不利于生姜香气的保留。李照莹等[28]从不同热风干燥温度的高良姜片中共鉴定出61种挥发性化合物,主要包括醇类、醚类、酮类、萜烯类和酯类,其中特征成分1,8-桉叶素相对含量随温度升高而逐渐降低,70 ℃时最高为21.15%,90 ℃时最低为17.46%。YU等[29]研究发现萜烯类物质是生姜的主要挥发性成分,代表了生姜的主要气味信息;鲜姜的挥发性含量高于干姜,热风干燥生姜的气味与真空干燥、太阳干燥和真空冷冻干燥相比最浓郁;快速GC电子嗅感官评价结果显示,热风干燥可以保留干姜更多独特的辛辣和刺激性气味,这与HS-GC-MS分析结果一致。

2.2 热泵干燥技术

热泵干燥是一种利用热泵除湿原理来除去空气中的水分、调节空间温度和湿度,从而达到干燥物料目的的方法,具有能耗小、可靠性高、操作简便等特点[30]。热泵干燥过程中,可以产生干燥的低温空气,再利用排风回收潜热和显热,并能有效地控制烘干机入口的空气条件[31]。

热泵干燥效率高,在适当的温度条件下,能够较好地保留生姜的品质和挥发性成分。采用闭式热泵干燥机,对比空气和氮气作为干燥介质的干燥生姜性能,发现空气干燥的特定吸湿率高于氮气,空气干燥的比能耗低于氮气[32]。余洋洋等[33]研究发现在50 ℃热泵干燥条件下,色泽与日晒干燥的高良姜色泽最为接近,ΔE最小,总酚和黄酮含量最高;其中桉叶油醇是高良姜中最主要的挥发性成分,在45 ℃热泵干燥温度下含量最高,而α-法呢烯则随着热泵干燥温度的升高,含量逐渐增加。

2.3 微波干燥技术

微波是一种频率为300 MHz~300 GHz的电磁波,当食品经过微波辐射处理时,会引起食品材料中极性分子的高频振动和这些分子之间的摩擦,从而产生大量的热量,使物料被加热而达到干燥的目的[34]。微波干燥是利用物料吸收微波辐射后直接内部升温,形成较小的正温度梯度,有利于物料内部水分的扩散,具有穿透性强、干燥速度快、操作简单、质量高等优点[35],被广泛应用到生姜干制加工领域。

微波干燥效率高,但干燥过程内部反应剧烈,加热容易不均匀,随着微波功率的增加,细胞结构破坏显著,对生姜的品质影响较大。IZLI等[36]研究发现,随着微波功率的增加,生姜的干燥速率加快但是相应的褐变度增大、复水性较差、微观结构变形,而在较低的微波功率下干燥,这些性能基本能得到改善。还有研究发现与新鲜生姜相比,微波干燥可增加姜辣素含量,同时会使总黄酮损失为6.97%,总酚损失29.74%[10]。

微波干燥对生姜的挥发性成分有一定的促进作用,倍半萜烯物质含量保持较好,但醛类物质含量发生下降。KUBRA等[37]研究发现,与新鲜生姜油相比,微波干燥(PL100)中保留了主要倍半萜类化合物的含量,如姜烯、α-法呢烯、β-倍半水芹烯和芳-姜黄烯,这些化合物的含量分别略微增加了7%、11%、4%和36%;但柠檬醛含量显著下降。此外,微波干燥生姜具有较高的姜黄素含量和较好的脱水效果,在700 W下干燥2 min的样品鉴定出41种化合物,主要挥发性成分为姜黄烯、β-倍半水芹烯、β-红没药烯、α-姜黄烯和β-水芹烯;微波干燥虽导致香叶醛和莰烯的含量大幅减少,但可以保持生姜的香气和外观[38]。

2.4 真空冷冻干燥技术

真空冷冻干燥是指将湿物料冻结至共晶点温度以下,利用水的升华原理,在低压条件下直接去除物料中水分子的干燥技术,并通过真空系统中的水蒸气冷凝器捕获物料中升华出的水蒸气,从而获得贮藏期长、体系稳定且营养功能完整的脱水产品[39]。真空冷冻干燥技术能保持样品的外观形态,营养成分损失少,但干燥时间长、能耗高,增加了干燥成本,不适合工业化生产。

真空冷冻干燥由于干燥过程处于低温、真空条件下,所以能够有效保留生姜的外观形态及营养品质,且复水率高达90%,复水后产品的外观及口味与新鲜生姜相似,但是会使生姜的挥发性风味损失显著。安可婧[19]研究发现冷冻干燥可以较好地保持生姜原有的骨架结构和细胞结构,有助于水分的复原,且总黄酮含量、总酚含量与新鲜样品无显著差异,但需要时间最长,耗能最大。CHEN等[40]研究发现真空冷冻干燥在保留姜的颜色变化、复水率、黄酮类化合物含量和姜辣素含量方面优于真空微波干燥、热风干燥和自然干燥,但是其导致的生姜挥发性成分(香气)损失最大。YU等[29]发现真空冷冻干燥处理的干姜与鲜姜形态基本一致,颜色变浅,但姜挥发性成分含量最低。

2.5 喷雾干燥技术

喷雾干燥包括进料雾化、液滴干燥和粉末回收3个步骤:首先,物料通过雾化器进入干燥室,并形成大量微小的液体颗粒;然后雾化后的液滴和热空气在干燥室中相互作用,热空气使液滴温度升高,从而使微小液滴的水分蒸发加快,液滴干燥完成后形成粉末颗粒;最后干燥后的颗粒通过旋风分离器从潮湿空气中分离出来,并在旋风分离器的末端回收[41]。

喷雾干燥的干燥时间较短,可较大程度地保留生姜的营养成分;但相对较高的干燥温度会使生姜的部分品质和香气发生变化。AHAD等[42]采用喷雾干燥方法可获得低水分、高收率、低吸湿性、高复水率和高油树脂含量的姜油树脂粉。但喷雾干燥中温度越高、空气流速越大,姜辣素保留率越低[43]。随着进料温度的增加,姜粉水分含量、容积密度、吸水率、姜辣素含量及色差值均有所下降,而粒径大小、溶解度及水溶性指标均有所增加[44]。此外,还有研究发现喷雾干燥处理比热风干燥更能保持生姜香气风味[45]。

2.6 红外干燥技术

红外干燥是一种先进的干燥技术,利用红外辐射(波长0.78~1 000 μm)作用于潮湿的材料,辐射撞击暴露的材料,辐射能转化为热量,导致干燥过程的发生,其具有干燥速度快,传热系数、能源效率和成品质量高等特点[46]。红外干燥作为一种新型的食品脱水技术,能够保留更多的营养成分和挥发性物质,提高干燥效率,目前在食品的干燥技术中有很好的应用前景。

红外干燥速率高,对细胞结构破坏小,能改善产品色泽,在很大程度上保留了生姜的活性化合物和风味成分。OSAE等[47]发现红外干燥的生姜样品显示保存完好的细胞结构;与微波干燥相比,红外干燥的生姜片的色泽更好,保留了更多的总酚和总黄酮。REN等[48]也发现,相比于热风、真空、冷冻干燥技术,红外干燥技术干燥时间最短(1.42~1.84 h),且干燥后产品的生物活性成分(姜辣素含量、总酚、总黄酮和总硫化物、萜类化合物和其他挥发性成分)保留较好。SUN等[49]发现横向切割-红外干燥生姜样品中,姜辣素的保留率较高;与其他干燥方法(真空冷冻干燥、热风干燥)相比,红外干燥样品中的总酚含量和总黄酮含量最高,同时抗氧化性能也较好。AN等[10]发现红外干燥生姜的细胞结构相对完整,与冻干样品非常相似;红外干燥能够较好地保存生姜中的姜烯、β-水芹烯、β-甜没药烯和α-姜黄烯等风味成分。任梓菲[20]观察发现红外干燥样品传感器的响应值最接近新鲜样品,表明催化式红外干燥能够高度保留生姜中的硫化物。

2.7 联合干燥技术

2.7.1 微波-热风联合干燥技术

微波-热风联合干燥是微波辐射和热风干燥相结合的干燥方式,在微波范围内的光子通量通过取向和感应与偶极分子(水)相互作用,产生电能贮存和热能积累,并使食物内能增加;当微波穿透深度超过样品质量运输的特征尺寸时,水运输的不同机制会发生变化;可以缩短干燥时间[50]。

相比单独干燥方法,微波-热风联合干燥可以提高干燥效率,减少干燥过程对生姜的理化特性、营养成分、风味物质等的影响,但对生姜的组织状态影响较大。张凡[51]研究发现,热风与微波联合干燥生姜片的姜辣素含量和维生素含量均高于热风干燥、微波干燥;经热风与微波联合干燥的生姜片除组织状态得分略低于热风干燥,色泽、气味和滋味得分均高于热风干燥和微波干燥制品。岑顺友等[52]发现微波联合热风干燥比单独热风干燥能耗减少71.60%,干燥时间缩短了70.13%;复水比与单独热风干燥相比略有下降,比单独使用微波干燥提高33.59%;联合干燥的姜辣素含量比单独微波干燥提高17.19%,比单独热风干燥提高7.47%。ZENG等[53]研究了微波功率和热风温度对微波热风滚动干燥生姜各种理化性质的影响,发现2种条件的增加均显著加速了干燥过程,可以通过改变微波功率和热风温度来调整生姜制品的香气轮廓。

2.7.2 微波-真空联合干燥技术

微波-真空干燥技术是将微波干燥和真空干燥技术相结合,充分发挥二者优势的干燥技术,由于微波的快速加热和真空条件下蒸汽压力梯度的传质速率增加,具有快速干燥的特点[54],该技术有良好的开发应用前景。

微波-真空联合干燥能够较好地保留生姜理化特性和营养成分含量,同时也能够保留鲜姜的果香和辛辣味,但随着干燥时间的延长,风味变化逐渐明显。有研究发现[55]真空-微波联合干燥速率高于热风干燥,且可有效防止生姜的结构收缩,但当含水量低于60 g/100 g时,2种干燥方式的生姜片的水分差异程度相似。CHEN等[40]采用不同干燥方式干燥生姜时,发现真空微波干燥呈现出轻微的皱褶,姜片质地松脆,较好地保留了类黄酮、多酚和姜辣素含量,同时香气与鲜姜大致相似,主要以月桂烯、α-侧柏烯、α-松油醇、萜品烯四醇、四氢芳樟醇等挥发性物质为主,保留了鲜姜的水果味和辛辣味,还有更突出的坚果香和奶油香。但也有研究发现[56],微波真空干燥60 min后桉叶油醇和香叶醇的相对含量分别为0.33%和0.38%,低于鲜姜片;α-姜烯、α-法尼烯和乙酸香叶醇含量随干燥时间的延长而逐渐增加;β-倍半水芹烯和樟烯干燥30 min后,含量随干燥时间的延长而显著降低,到干燥60 min时相对含量低于鲜姜。

2.7.3 红外-热风联合干燥技术

红外-热风联合干燥是将红外辐射和热风同时作用于物料表面,由于协同效应,红外和热风联合加热比单独热风或红外加热获得更高的干燥速度和更好的质量[57]。目前红外-热风联合干燥技术直接应用于生姜干燥报道较少,前景有待开发。JEEVARATHINAM等[46]研究发现,与红外干燥和热风干燥相比,红外-热风联合干燥获得的姜黄素、油树脂、色素和淀粉含量优于单一干燥。裴永胜[58]研究了远红外联合热风干燥过程中生姜气味散发规律,发现在60 ℃恒温干燥过程中,姜辣素的含量显著下降,姜酮、10-姜酚、6-姜烯酚含量上升,8-姜酚含量基本保持不变,能够较好地保持生姜的香气成分;而在80 ℃时干燥生姜品质最差,挥发性成分散失最多。

2.7.4 微波-红外联合干燥技术

微波-红外联合干燥技术是一种将微波加热与红外加热结合起来的新型干燥方法,具有干燥时间短、干燥均匀等特点[59]。目前该联合干燥方法在生姜干燥中的研究较少,主要侧重研究生姜的理化性质和微观结构方面。ZENG等[60]发现在红外温度为50 ℃,微波功率为0.4 W/g的条件下,生姜的水分迁移效果最好。还有研究[61]发现随着红外温度和微波功率的增加,干燥速度加快,生姜样品的微观结构会受到破坏;同时,可引起活性成分的降解,促进还原糖与氨基酸的美拉德反应,引起5-羟甲基糠醛的增加,褐变程度增大。

3 结论

生姜具有多种生物活性,是一种应用广泛的药食同源植物,因其含水量较高而难以贮存。因此,生姜的干制不仅能够降低水分和延长保质期,还能延长生姜的加工产业链。在生姜干燥前进行预处理,可以减少干燥过程中的损耗,显著提高干燥效率,并在一定范围内有效保留生姜的活性成分和风味物质。干燥技术如热风干燥、热泵干燥、微波干燥、喷雾干燥等对生姜中的活性成分影响较大,在一定程度上可保留生姜的风味物质,但需控制干燥温度和微波频率;而真空冷冻干燥对生姜的活性成分保留较好,但对风味物质的损失较大,还存在干燥时间长、能耗大、成本高等缺点;红外干燥作为新型的食品干燥技术,能够保留更多的营养成分和挥发性物质,具有较大的发展前景。而联合干技术可以结合不同干燥方法的优势,提高干燥效率,保留物料的生物学性能,减少挥发物质的损失,但是联合干燥对设备要求及其成本较高,且对生姜的品质和风味的保留是否比单一干燥技术要好,需要进一步的深入研究。同时,干燥预处理的效果也与物料、干燥方法、干燥条件等有关,未来可深入研究预处理与干燥方法对生姜品质和风味影响的协同效应,探索生姜干燥过程中营养成分与风味物质之间的相互作用机制。

[1] LIU Y, LIU J C, ZHANG Y Q. Research progress on chemical constituents of Zingiber officinale roscoe[J]. BioMed Research International, 2019, 2019:5370823.

[2] LI C, LI J, JIANG F, et al. Vasculoprotective effects of ginger (Zingiber officinale Roscoe) and underlying molecular mechanisms[J]. Food &Function, 2021, 12(5):1897-1913.

[3] MAO Q Q, XU X Y, CAO S Y, et al. Bioactive compounds and bioactivities of ginger (Zingiber officinale roscoe)[J]. Foods, 2019, 8(6):185.

[4] WANG J, KE W X, BAO R, et al. Beneficial effects of ginger Zingiber officinale roscoe on obesity and metabolic syndrome: A review[J]. Annals of the New York Academy of Sciences, 2017, 1398(1):83-98.

[5] PAGANO E, SOUTO E B, DURAZZO A, et al. Ginger (Zingiber officinale roscoe) as a nutraceutical: Focus on the metabolic, analgesic, and antiinflammatory effects[J]. Phytotherapy Research, 2021, 35(5):2403-2417.

[6] KUBRA I R, RAO L M. An impression on current developments in the technology, chemistry, and biological activities of ginger (Zingiber officinale Roscoe)[J]. Critical Reviews in Food Science and Nutrition, 2012, 52(8):651-688.

[7] LAELAGO ERSEDO T, TEKA T A, FIKREYESUS FORSIDO S, et al. Food flavor enhancement, preservation, and bio-functionality of ginger (Zingiber officinale): A review[J]. International Journal of Food Properties, 2023, 26(1):928-951.

[8] 纪晟莹, 曾晓娟, 谢运河, 等. 中国生姜产业国际市场竞争力分析(2001—2021年)[J]. 中国瓜菜, 2023, 36(10):145-152.JI S Y, ZENG X J, XIE Y H, et al. Analysis on the international market competitiveness of China ginger industry(2001-2021)[J]. China Cucurbits and Vegetables, 2023, 36(10):145-152.

[9] MISHRA B B, GAUTAM S, SHARMA A. Shelf-life extension of fresh ginger (Zingiber officinale) by gamma irradiation[J]. Journal of Food Science, 2004, 69(9): M274-M279.

[10] AN K J, ZHAO D D, WANG Z F, et al. Comparison of different drying methods on Chinese ginger (Zingiber officinale roscoe): Changes in volatiles, chemical profile, antioxidant properties, and microstructure[J]. Food Chemistry, 2016, 197:1292-1300.

[11] ZAG RSKA J,

RSKA J, ![]() L, KUKULA-KOCH W, et al. Impact of thermal processing on the selected biological activities of ginger rhizome-a review[J]. Molecules, 2023, 28(1):412.

L, KUKULA-KOCH W, et al. Impact of thermal processing on the selected biological activities of ginger rhizome-a review[J]. Molecules, 2023, 28(1):412.

[12] OSAE R, APALIYA M T, KWAW E, et al. Drying techniques affect the quality and essential oil composition of Ghanaian ginger (Zingiber officinale Roscoe)[J]. Industrial Crops and Products, 2021, 172:114048.

[13] THUWAPANICHAYANAN R, PHOWONG C, JAISUT D, et al. Effects of pretreatments and drying temperatures on drying characteristics, antioxidant properties and color of ginger slice[J]. Acta Universitatis Agriculturae et Silviculturae Mendelianae Brunensis, 2014, 62(5):1125-1134.

[14] CHEN K K, YUAN Y W, ZHAO B, et al. Optimum drying conditions for ginger (Zingiber officinale Roscoe) based on time, energy consumption and physicochemical quality[J]. Food Chemistry: X, 2023, 20:100987.

[15] LAKSHMIPATHY K, THIRUNAVOOKARASU N, KALATHIL N, et al. Effect of different thermal and non-thermal pre-treatments on bioactive compounds of aqueous ginger extract obtained using vacuum-assisted conductive drying system[J]. Journal of Food Process Engineering, 2023, 46(2): e14223.

[16] 李红娟, 张茜, 杨旭海, 等. 果蔬预处理现状分析及未来发展趋势[J]. 江苏农业科学, 2015, 43(5):271-272; 361.LI H J, ZHANG (Q/X), YANG X H, et al. Present situation analysis and future development trend of fruit and vegetable pretreatment[J]. Jiangsu Agricultural Sciences, 2015, 43(5):271-272; 361.

[17] AMOAH R E, WIREKO-MANU F D, ODURO I, et al. Effect of pretreatment on physicochemical, microbiological, and aflatoxin quality of solar sliced dried ginger (Zingiber officinale Roscoe) rhizome[J]. Food Science &Nutrition, 2020, 8(11):5934-5942.

[18] 毕海丹, 崔旭海, 于滨. 预处理方法对生姜热风干燥动力学和品质的影响[J]. 食品与发酵工业, 2017, 43(1):143-149.BI H D, CUI X H, YU B. Pretreatment methods on drying kinetics and the quality of ginger[J]. Food and Fermentation Industries, 2017, 43(1):143-149.

[19] 安可婧.生姜不同前处理联合热风间歇微波耦合干燥的研究[D].北京:中国农业大学, 2014.AN K J. Research on different pretreatments combined with hot air coupling intermittent microwave drying of ginger[D]. Beinjing:China Agricultural University,2014.

[20] 任梓菲. 基于清洗、切割及预处理技术的生姜红外高质精准干燥挖掘研究[D]. 镇江: 江苏大学, 2021.REN Z F. Research on high-quality and precise infrared drying of ginger based on cleaning, cutting and pretreatment technology[D].Zhenjiang: Jiangsu University,2021.

[21] ALOLGA R N, OSAE R, APALIYA M T, et al. Vacuum pressure combined with osmosonication as an innovative pre-drying technique for Ghanaian ginger: evidence from the metabolome and quality characteristics of the dried product[J]. Ultrasonics Sonochemistry, 2021, 80: 105841.

[22] DESHMUKH A W, VARMA M N, YOO C K, et al. Effect of ethyl oleate pretreatment on drying of ginger: Characteristics and mathematical modelling[J]. Journal of Chemistry, 2013, 2013(1): 890384.

[23] 魏来, 唐道邦, 傅曼琴, 等. CO2浸渍处理对生姜热风间歇微波联合干燥动力学及品质的影响[J]. 现代食品科技, 2018, 34(9):198-207.WEI L, TANG D B, FU M Q, et al. Effects of CO2 maceration on the kinetics and quality of hot air coupled with intermittent microwave drying of ginger[J]. Modern Food Science and Technology, 2018, 34(9):198-207.

[24] BUVANESWARAN M, NATARAJAN V, SUNIL C K, et al. Effect of pretreatments and drying on shrinkage and rehydration kinetics of ginger (Zingiber officinale)[J]. Journal of Food Process Engineering, 2022, 45(3): e13972.

[25] ONWUDE D I, HASHIM N, JANIUS R, et al. Non-thermal hybrid drying of fruits and vegetables: A review of current technologies[J]. Innovative Food Science &Emerging Technologies, 2017, 43:223-238.

[26] 任祥瑞, 刘红开, 赵晓燕, 等. 热风干燥温度对生姜片理化性质的影响[J]. 中国食品添加剂, 2023, 34(9):244-250.REN X R, LIU H K, ZHAO X Y, et al. Effect of temperature of hot air drying on the physicochemical properties of sliced ginger[J]. China Food Additives, 2023, 34(9):244-250.

[27] HUANG T C, CHUNG C C, WANG H Y, et al. Formation of 6-shogaol of ginger oil under different drying conditions[J]. Drying Technology, 2011, 29(16):1884-1889.

[28] 李照莹, 黄晓兵, 周伟, 等. 不同热风干燥温度对高良姜片品质特性的影响[J]. 热带作物学报, 2021, 42(1):239-246.LI Z Y, HUANG X B, ZHOU W, et al. Effect of hot air drying temperature on the quality characteristics of Alpinia officinarum hance slices[J]. Chinese Journal of Tropical Crops, 2021, 42(1):239-246.

[29] YU D X, GUO S, WANG J M, et al. Comparison of different drying methods on the volatile components of ginger (Zingiber officinale roscoe) by HS-GC-MS coupled with fast GC E-nose[J]. Foods, 2022, 11(11):1611.

[30] 任广跃, 刘军雷, 刘文超, 等. 香椿芽热泵式冷风干燥模型及干燥品质[J]. 食品科学, 2016, 37(23):13-19.REN G Y, LIU J L, LIU W C, et al. Drying modelling and quality of Toona sinensis subjected to heat pump cold air drying[J]. Food Science, 2016, 37(23):13-19.

[31] SARKAR J, BHATTACHARYYA S, GOPAL M R. Transcritical CO2 heat pump dryer: Part 1. mathematical model and simulation[J]. Drying Technology, 2006, 24(12):1583-1591.

[32] CHAPCHAIMOH K, POOMSA-AD N, WISET L, et al. Thermal characteristics of heat pump dryer for ginger drying[J]. Applied Thermal Engineering, 2016, 95:491-498.

[33] 余洋洋, 唐道邦, 温靖, 等. 不同热泵干燥温度对高良姜干燥品质的对比分析[J]. 现代食品科技, 2020, 36(2):63-69.YU Y Y, TANG D B, WEN J, et al. Comparison of dried Alpinia officinarum hance quality dried at different heat pump temperatures[J]. Modern Food Science and Technology, 2020, 36(2):63-69.

[34] ZHANG M, TANG J, MUJUMDAR A S, et al. Trends in microwave-related drying of fruits and vegetables[J]. Trends in Food Science &Technology, 2006, 17(10):524-534.

[35] WEI Z Z, DUAN Z H, TANG X X, et al. Effects of microwave drying on nutrient component and antioxidant activity of persimmon slices[J]. Journal of Food Measurement and Characterization, 2022, 16(2):1744-1753.

[36] IZLI N, POLAT A. Effect of convective and microwave methods on drying characteristics, color, rehydration and microstructure properties of ginger[J]. Food Science and Technology, 2019, 39(3):652-659.

[37] KUBRA I R, RAO L J M. Effect of microwave drying on the phytochemical composition of volatiles of ginger[J]. International Journal of Food Science &Technology, 2012, 47(1):53-60.

[38] HUANG B K, WANG G W, CHU Z Y, et al. Effect of oven drying, microwave drying, and silica gel drying methods on the volatile components of ginger (Zingiber officinale Roscoe) by HS-SPME-GC-MS[J]. Drying Technology, 2012, 30(3):248-255.

[39] 毕金峰, 冯舒涵, 金鑫, 等. 真空冷冻干燥技术与产业的发展及趋势[J]. 核农学报, 2022, 36(2):414-421.BI J F, FENG S H, JIN X, et al. Current status and development trend of freeze drying technology and industry[J]. Journal of Nuclear Agricultural Sciences, 2022, 36(2):414-421.

[40] CHEN J N, WANG J H, GE Y H, et al. Difference in quality and volatile flavor compounds of Zingiber officinale roscoe with different drying methods[J]. Journal of Food Quality, 2023, 2023(1):5560410.

[41] SHISHIR M R I, CHEN W. Trends of spray drying: A critical review on drying of fruit and vegetable juices[J]. Trends in Food Science &Technology, 2017, 65:49-67.

[42] AHAD T, AHMAD MASOODI F, GULL A, et al. Optimization of process parameters for spray drying of ginger oleoresin powder using response surface methodology[J]. Journal of Food Processing and Preservation, 2021, 45(4): e15190.

[43] JANGAM S V, THORAT B N. Optimization of spray drying of ginger extract[J]. Drying Technology, 2010, 28(12):1426-1434.

[44] PHOUNGCHANDANG S, SERTWASANA A. Spray-drying of ginger juice and physicochemical properties of ginger powders[J]. ScienceAsia, 2010, 36(1):40-45.

[45] 潘少香, 郑晓冬, 刘雪梅, 等. 干燥方式对生姜挥发性成分的影响[J]. 食品工业科技, 2016, 37(24):99-104; 115.PAN S X, ZHENG X D, LIU X M, et al. The difference of aroma quality of ginger treated with different drying methods[J]. Science and Technology of Food Industry, 2016, 37(24): 99-104; 115.

[46] JEEVARATHINAM G, PANDISELVAM R, PANDIARAJAN T, et al. Infrared assisted hot air dryer for turmeric slices: Effect on drying rate and quality parameters[J]. LWT, 2021, 144:111258.

[47] OSAE R, ESSILFIE G, ALOLGA R N, et al. Drying of ginger slices—Evaluation of quality attributes, energy consumption, and kinetics study[J]. Journal of Food Process Engineering, 2020, 43(2): e13348.

[48] REN Z F, YU X J, YAGOUB A E A, et al. Combinative effect of cutting orientation and drying techniques (hot air, vacuum, freeze and catalytic infrared drying) on the physicochemical properties of ginger (Zingiber officinale Roscoe)[J]. LWT, 2021, 144:111238.

[49] SUN Q L, CHEN L, ZHOU C S, et al. Effects of cutting and drying method (vacuum freezing, catalytic infrared, and hot air drying) on rehydration kinetics and physicochemical characteristics of ginger (Zingiber officinale Roscoe)[J]. Journal of Food Science, 2022, 87(9):3797-3808.

[50] TOMAS-EGEA J A, TRAFFANO-SCHIFFO M V, CASTRO-GIRALDEZ M, et al. Hot air and microwave combined drying of potato monitored by infrared thermography[J]. Applied Sciences, 2021, 11(4):1730.

[51] 张凡. 姜片的微波与热风联合干燥工艺及动力学研究[D]. 长春: 吉林大学, 2015.ZHANG F. Research on combination drying process and kinetics of ginger slices using microwave-hot air dehydration[D].Changchun: Jilin University, 2015.

[52] 岑顺友, 刘晓燕, 任飞, 等. 微波联合热风干燥生姜片工艺优化[J]. 中国调味品, 2020, 45(1):99-104.CEN S Y, LIU X Y, REN F, et al. Optimization of microwave and hot air drying process of ginger slices[J]. China Condiment, 2020, 45(1): 99-104.

[53] ZENG S Y, WANG B, LV W Q, et al. Effects of microwave power and hot air temperature on the physicochemical properties of dried ginger (Zingiber officinale) using microwave hot-air rolling drying[J]. Food Chemistry, 2023, 404:134741.

[54] NIMMANPIPUG N, THERDTHAI N, DHAMVITHEE P. Characterisation of osmotically dehydrated papaya with further hot airdrying and microwave vacuum drying[J]. International Journal of Food Science &Technology, 2013, 48(6):1193-1200.

[55] LIN X H, XU J L, SUN D W. Comparison of moisture uniformity between microwave-vacuum and hot-air dried ginger slices using hyperspectral information combined with semivariogram[J]. Drying Technology, 2021, 39(8):1044-1058.

[56] SUN Y N, ZHANG M, BHANDARI B, et al. Intelligent detection of flavor changes in ginger during microwave vacuum drying based on LF-NMR[J]. Food Research International, 2019, 119:417-425.

[57] ZHANG Y, ZHU G F, LI X Y, et al. Combined medium- and short-wave infrared and hot air impingement drying of sponge gourd (Luffa cylindrical) slices[J]. Journal of Food Engineering, 2020, 284:110043.

[58] 裴永胜. 基于气味和图像检测的生姜片远红外热风干燥品质控制研究[D]. 无锡: 江南大学, 2022.PEI Y S. Optimal control for far-infrared and hot air drying of ginger slices based on flavor and image detection[D]. Wuxi:Jiangnan University, 2022.

[59] AYDOGDU A, SUMNU G, SAHIN S. Effects of microwave-infrared combination drying on quality of eggplants[J]. Food and Bioprocess Technology, 2015, 8(6):1198-1210.

[60] ZENG S Y, ZHOU C S, WANG B, et al. Microwave infrared cooperative drying of ginger: Moisture evolution, structure change, physicochemical properties, and prediction model[J]. Food and Bioprocess Technology, 2024: 1-20.

[61] ZENG S Y, WANG B, ZHAO D L, et al. Microwave infrared vibrating bed drying of ginger: Drying qualities, microstructure and browning mechanism[J]. Food Chemistry, 2023, 424:136340.